지그 보링 머신을 만나보세요. 좌표 보링 머신: 유형 및 모델.

장비 중 지그 보링 머신은 가장 중요한 부품, 즉 상대적 배치에 약간의 편차가 있는 구멍을 생성하도록 설계된 독특한 "귀족"이라고 합니다. 이러한 기계에는 0.001mm 이하의 오차로 공작물을 도구에 대해 이동할 수 있는 특수 판독 장치와 가공 부품의 치수 편차를 확인하기 위한 제어 장치가 있습니다.

지그 보링 머신의 목적

지그 보링 머신은 중심 간 홀 가공을 위해 설계되었으며, 그 사이의 거리가 정확하게 유지되어야 합니다. 베이스 표면도구를 안내하는 도구를 사용하지 않고 직교 좌표계에서.

이러한 기계는 드릴링, 미세 밀링, 보링, 리밍 및 구멍 카운터싱크, 부품 제어 및 측정, 끝단 미세 밀링 및 마킹 작업을 수행합니다. 기계는 소규모, 단일 부품 및 대량 생산에서 구멍의 상호 배치에 상당한 정확도가 필요한 도체뿐만 아니라 본체 부품 및 고정 장치에 구멍을 만드는 데 사용됩니다.

기계에서 보링, 마킹 및 중심 거리를 포함한 치수 확인이 수행됩니다. 기계와 함께 제공되는 회전 테이블을 사용하여 극좌표계에 지정된 구멍, 상호 수직 및 경사 구멍, 기계 단면을 처리할 수 있습니다.

![]()

이 기계에는 좌표 크기의 정수 및 소수 부분을 계산할 수 있는 광학 판독 장치가 장착되어 있습니다. 지그 보링 머신의 장비는 측정기와 금속 절단기가 결합된 장비로 이러한 장비로 작업하기 때문에 다른 기계에서 가공되는 부품을 제어할 수 있습니다.

정상 작동에서 수직 지그 보링 머신은 0.004밀리미터 정도의 좌표계에서 중심 간 거리의 정확도를 제공할 수 있습니다. 구멍 중심 사이의 보다 정확한 거리를 얻기 위해 지그 보링 머신에는 디지털 디스플레이 장치가 장착되어 있어 작업자가 약 0.001밀리미터의 해상도로 좌표를 설정할 수 있습니다.

지그 보링 머신의 분류

1개 및 2개의 랙이 있는 지그 보링 머신이 있습니다. 그들은 서로 수직 인 두 방향으로 공작물을 이동하도록 설계된 단일 열 기계, 크로스 테이블을 설계에 가지고 있습니다. 여기서의 주요 운동은 스핀들의 회전 운동이고 이송 운동은 스핀들의 수직 운동이다.

디자인의 2 열 기계에는 가이드에 테이블이 있습니다. 테이블은 장착된 공작물을 X좌표 방향으로 이동시킬 수 있으며, 주축대가 이동하면 테이블에 장착된 제품을 기준으로 스핀들 축이 Y좌표 방향으로 이동합니다.

자동화 수준에 따라 지그 보링 머신은 CNC, 디지털 디스플레이 및 좌표 세트가있는 기계와 다양한 작업을 수행 할 수있는 공작물 및 도구의 자동 변경으로 나뉩니다. 밀링 작업높은 정확도로.

거래의 성격에 따라, 디자인 특징그리고 목적, 지그 보링 머신은 보편적이고 전문화되어 있습니다. 유니버설 머신은 차례로 수평 보링 머신과 마무리 보링 머신으로 나뉩니다. 모든 유형의 공작 기계에서 가장 중요한 매개변수는 보링 스핀들의 직경입니다.

좌표계산기의 모델

디자인의 인기있는 지그 보링 머신 모델에는 가로 및 세로 이동이 가능한 직사각형 테이블이 있습니다. 스핀들 헤드의 조정 움직임이 제공됩니다. 가로 및 세로 방향으로 테이블의 가속 및 작업 이동이 수행됩니다. 전기 드라이브밀링 중에 지그 보링 머신의 강성과 생산성을 높일 수 있는 가장 광범위한 규정으로 인기있는 지그 보링 머신 모델의 기술적 특성을보다 자세히 살펴 보겠습니다.

지그 보링 머신 2a450

슬라이드와 테이블의 이동을 포함하여 2a450 지그 보링 머신의 치수는 2670 x 3305 x 2660밀리미터입니다. 테이블의 작업 표면은 1100 x 630 밀리미터 크기입니다. 액세서리와 전기 캐비닛을 제외한 기계의 무게는 7300kg입니다. 이 기계로 최대 600kg 중량의 제품을 사용할 때 최대 드릴링 직경 30mm, 최대 보링 홀 250mm를 달성할 수 있습니다. 스핀들 속도는 50-2000rpm에 도달하고 밀링 중 제품의 이동 속도는 30-200rpm에 이릅니다. 지그 보링 머신 2a450을 사용할 때 전기 모터 전력은 4.5VKt에 도달하고 회전 주파수는 1800rpm입니다.

지그 보링 머신 2d450

2d450 지그 보링 머신의 치수(슬라이드 및 테이블 이동 포함)는 3305 x 2705 x 2800밀리미터입니다. 작업 표면의 치수는 1100 x 630밀리미터입니다. 전기 캐비닛과 필요한 액세서리가 없는 기계의 무게는 7800kg입니다. 최대 보어 직경은 250mm이며 최대 600kg의 제품을 사용할 수 있습니다. 스핀들 속도는 분당 50-2000입니다. 기계에 설치된 전기 모터의 출력은 2VKt이고 회전 속도는 700rpm입니다.

좌표 보링 머신 2v440a

슬라이드 및 테이블 이동을 포함한 2v440a 지그 보링 머신의 치수는 2520 x 2195 x 2430밀리미터입니다. 테이블의 작업 표면의 길이는 800이고 너비는 400밀리미터입니다. 외부 액세서리가 있는 기계의 질량은 3630kg입니다. 2v440a 지그 보링 머신 사용 시, 최대 중량 320kg의 제품을 사용할 경우 솔리드 소재의 최대 드릴링 직경 25mm, 최대 보링 직경 250mm를 달성할 수 있습니다. 스핀들 속도의 한계는 분당 50-2000rpm에 도달하고 전기 모터의 동력은 2.2WK이며 회전 속도는 800rpm입니다.

지그 보링 머신 2431

모델 2431의 전체 치수는 1900 x 1445 x 2435밀리미터이고 전기 장비를 제외한 무게는 2510킬로그램입니다. 2431 지그 보링 머신의 전기 장비 질량은 420kg이고 액세서리 세트는 380kg입니다. 테이블의 작업 표면 치수 - 560 x 320 밀리미터. 이 모델을 사용할 때 최대 무게가 250kg인 제품을 사용할 때 최대 드릴링 직경 18mm, 최대 보링 직경 125mm에 도달합니다. 분당 스핀들 속도의 한계는 75 ~ 3000rpm이고 전기 모터의 총 전력은 2.81WK이고 주 모터의 전력은 2.2KW입니다.

지그 보링 머신 2421

2421 지그 보링 머신의 치수는 900 x 1615 x 2207 밀리미터입니다. 데스크탑의 크기는 450 x 250mm입니다. 액세서리 세트가있는 기계의 질량은 1610kg입니다. 이 모델을 사용하면 최대 중량 150kg의 제품을 사용할 때 12mm의 단단한 재료에서 최대 드릴링 직경과 80mm의 최대 보링 홀을 달성할 수 있습니다. 스핀들 속도 범위는 135~3000rpm입니다. 전기 모터 동력 - 10 VKt.

따라서 지그 보링 머신은 구멍을 만들고 편차를 제어하는 가장 중요한 기능을 수행합니다. 이 기계에는 작업자가 0.001mm의 해상도로 좌표를 설정할 수 있는 디지털 표시 장치와 좌표 크기의 정수 및 분수 부분을 읽기 위한 판독 장치가 장착되어 있습니다.

소개

1. 지그 보링 머신의 장치 및 작동 원리

2. 기준 산정

2.2 기준 계산

3. 지그 보링 머신의 발전 전망

결론

서지

소개

보링 머신은 단일 및 배치 생산에서 부품을 처리하도록 설계되었습니다. 이것은 범용 기계, 구멍의 황삭 및 미세 보링, 외부 원통형 표면 및 구멍 끝 선삭, 드릴링, 카운터싱킹 및 리밍 구멍, 밀링 평면, 스레딩 및 기타 작업을 수행할 수 있습니다. 큰 다양성 다양한 종류보링 머신에서 수행되는 가공은 많은 경우에 다른 기계로 부품을 이동하지 않고 부품의 가공을 완료할 수 있게 하며, 이는 특히 중공업에 중요합니다.

특징적인 특징보링 머신에는 축 이송 동작을 만드는 수평(또는 수직) 스핀들이 있습니다. 스핀들에 부착 절삭 도구- 커터, 드릴, 카운터 싱크, 밀링 커터, 탭 등이 있는 보링 바. 전환 시간을 줄이고 노동 생산성과 가공 품질을 향상시키는 프로그램 제어 기능이 있는 보링 머신이 널리 사용됩니다.

수행되는 작업의 특성, 목적 및 설계 특징에 따라 보링 머신은 범용 및 특수로 구분됩니다. 차례로 범용 기계는 수평 보링, 지그 보링 및 다이아몬드 보링(정삭 보링)으로 나뉩니다. 모든 유형의 공작 기계에서 기계의 모든 주요 치수를 결정하는 가장 중요한 매개변수는 보링 스핀들의 직경입니다.

1. 좌표 보링 머신의 장치 및 작동 원리

공작 기계

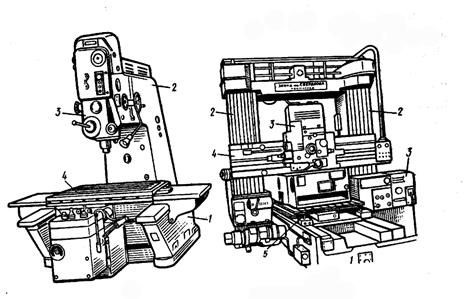

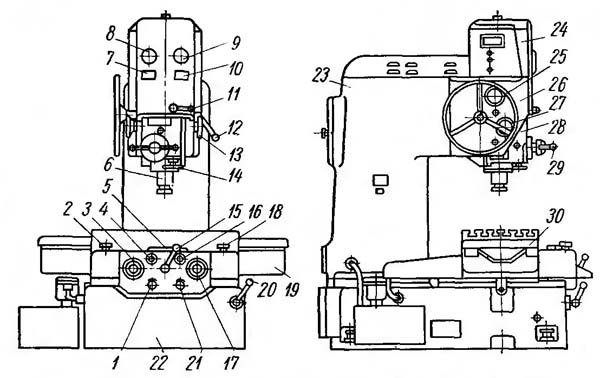

좌표 보링 머신은 정확한 좌표로 구멍을 가공하도록 설계되었습니다. 이 유형의 기계에는 단일 열(그림 1, a)과 2열(그림 1, b)의 두 가지 버전이 있습니다. 단일 좌표 보링 머신의 주요 부품은 프레임 1, 랙 2, 보링 헤드 3, 썰매가 있는 테이블 4입니다. 2E470A 이중 좌표 보링 머신에는 프레임 1, 랙의 주요 부품이 있습니다. 2, 보링 헤드 3, 트래버스 4, 작업대 5.

공작물은 테이블 평면에 고정되고 절삭 공구는 보링 헤드의 스핀들에 고정됩니다. 공작물의 높이에 따라 트래버스와 보링 헤드가 특정 높이로 설정되어 고정됩니다. 스핀들을 지정된 좌표로 설정하는 것은 테이블을 서로 수직인 두 방향으로 이동하거나(단일 열 기계에서 작업할 때) 베드의 가이드와 횡방향의 보링 헤드를 따라 세로 방향으로 테이블을 이동하여 수행됩니다. 트래버스 방향(2열 포털 유형 기계에서 작업하는 경우). 지그 보링 머신의 설계, 설치 및 유지 보수의 특징은 다음과 같습니다.

리드 스크류 피치 오류를 보정하는 수정 장치의 존재(이전 모델의 기계에서)

좌표 판독을 위한 광학 장치의 사용; 썰매, 테이블, 제품 및 절단력의 질량을 감지하는 롤러 가이드의 사용;

부품 가공 및 유닛 조립의 고정밀 고품질처리된 표면; 좋은 진동 저항과 거대한 기초; 일정한 실내 온도 (20

1.5) 다.기계를 수리하는 작업자의 높은 자격; 구멍 처리에 대한 최소 및 규제 허용량.

그림 1. 좌표 보링 머신:

a - 단일 열 : 1 - 침대, 2 - 스탠드, 3 - 지루한 머리, 4 - 썰매가있는 테이블;

b - 2열: 1 - 침대, 2 - 랙, 3 - 보링 헤드, 4 - 트래버스, 5 - 데스크탑

단일 열 수직 지그 보링 머신은 정확한 축으로 구멍을 가공하도록 설계되었으며, 그 사이의 치수는 직교 좌표계로 표시됩니다.

또한 다음과 같은 기계도 가능합니다.

실 절단;

평면 또는 엔드밀로 표면 미세 밀링;

트리밍 끝;

부품의 선형 치수 표시 및 제어.

기계와 함께 제공되는 회전 테이블을 사용하면 극좌표계에 지정된 구멍과 서로 수직이고 경사진 구멍과 평면을 가공할 수 있습니다.

정상 작동 조건에서 기계는 최대 0.06mm의 직교 좌표계에서 처리할 때 중심 간 거리의 정확도를 제공합니다.

이 기계에는 드릴링 및 보링 홀, 나사산, 밀링 및 마킹을 위한 다양한 도구와 액세서리가 장착되어 있습니다.

탄약:

콜렛 세트가 있는 콜렛,

교련,

스레드,

지루한.

모스 테이퍼가 있는 도구용 어댑터 슬리브

절단기용 아버

지루한 막대 세트

정확한 이송이 가능한 범용 툴 홀더 및 툴 홀더

현미경 센터 파인더, 맨드릴 센터 파인더

스프링 코어

설치 센터

· 다양한 보링 커터, 드릴, 리머, 커터, 탭.

좌표 보링 머신 mod.2E450

기계 모드. 2E450A - 테이블 치수가 630x1120mm인 단일 열, 화면 판독 기능이 있는 광학 측정 시스템, 좌표를 사전 설정하는 장치, 광전 영점 표시기를 사용하여 미리 결정된 위치에서 테이블 및 썰매 자동 정지. 길이 기준은 평평한 유리 선 측정입니다. 스핀들의 회전 기간은 조정 가능한 전기 모터에서 수행됩니다. 직류 3단 변속기를 통해. 각 단계 내에서 스핀들 속도는 50-2500rpm 범위 내에서 무단으로 조정됩니다. 스핀들 피드는 마찰 바리에이터를 통해 무한히 가변적입니다. 메커니즘이 있다 자동 종료주어진 깊이에서 스핀들 피드. 기계식 테이블 클램프와 헤드스톡의 수동 클램핑이 제공됩니다. 좌표 설정 정확도는 0.004mm이고 보어 구멍 직경 정확도는 0.005mm 이하로 허용됩니다.

좌표 보링 머신 mod.2D450

단일 좌표 보링 머신 모드. 테이블의 작업 표면이 630x1120mm인 2D450. 좌표 크기의 정수 및 소수 부분을 계산할 수 있는 광학 장치가 장착되어 있습니다. 이 기계는 특수 장비 없이 부품을 정밀하게 가공하기 위해 공구 및 생산 공장 모두에서 사용할 수 있습니다. 정상 작동 조건에서 기계는 0.004mm의 직교 좌표계에서 중심 간 거리를 설정하는 정확도를 제공합니다. 극지방에서 - 5초. 좌표 보링을 위한 일반 조건에서 가공된 구멍 축 사이의 거리 정확도, 0.006mm.

스핀들 축을 기준으로 제품의 구멍 축을 필요한 좌표로 설정하는 것은 테이블 또는 썰매의 움직임에 의해 수행되며 그 움직임은 특수 광학 장치에 의해 제어됩니다. 후자는 정확한 눈금자를 기반으로하며 한 경우에는 테이블 (이동 눈금자), 다른 하나는 프레임 (고정 눈금자)에 고정됩니다. 테이블의 통치자는 1mm를 통해 1000 개의 고정밀 분할을 가지고 있습니다., 침대의 통치자는 630 분할입니다. 스트로크는 75x 배율로 무광택 화면에 투영됩니다. 화면 평면에서 하나의 눈금자 간격의 1/100을 평가하기 위해 100분할의 눈금이 있습니다. 고정밀 판독값을 얻기 위해 최대 0.001mm까지 판독할 수 있는 추가 눈금이 화면에 있습니다.

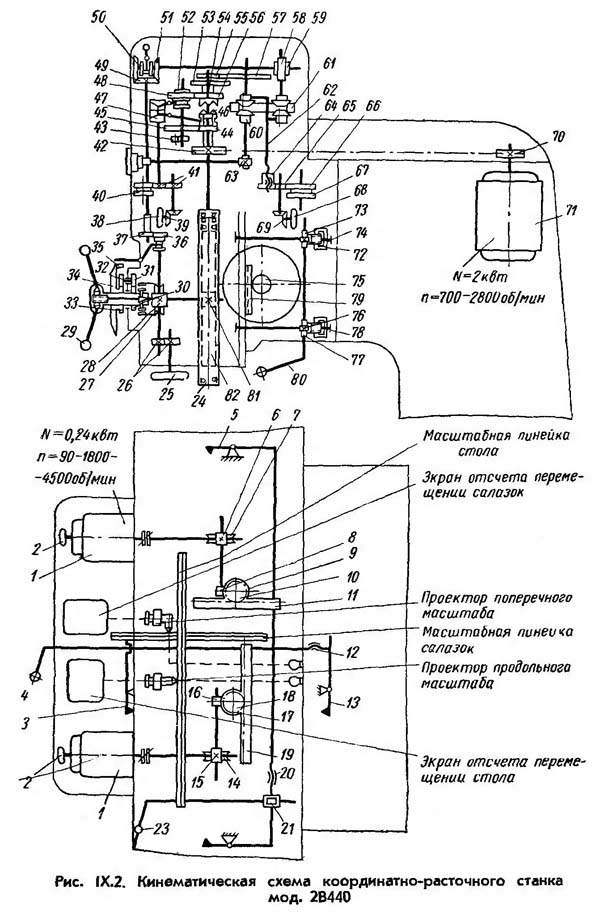

쌀. 2. 기계 모드의 기구학적 체계. 2D450

그림 2는 기계 모드의 기구학적 다이어그램을 보여줍니다. 2D450. 메인 무브먼트의 체인은 조정 가능한 DC 모터 1에서 벨트 드라이브 2-3, 샤프트 I, 기어 6-7, 샤프트 II, 휠 또는 7-을 통해 수행되는 절삭 공구로 스핀들의 회전을 결정합니다. 스핀들 III에 10. 스핀들 속도는 700-2800rpm 범위에서 전기 모터 1을 조정하여 무단으로 변경됩니다. 2단 기어박스의 변속 단계는 체인 트랜스미션 4-5를 통해 핸드휠 11에 의해 수행됩니다. 속도는 샤프트 I에 장착된 타코제너레이터에 의해 제어됩니다.

슬리브의 수직 공급, 스핀들은 광범위한 조절이 가능한 별도의 전기 모터 17 DC에서 수행됩니다. 웜 기어 18-19, 스플라인 샤프트 IV, 기어 20-21, 샤프트 V 및 웜 쌍 22-23, 스핀들 슬리브의 레일 25가 있는 마찰 클러치를 통한 회전. 클러치를 끈 상태에서 핸들 40을 사용하면 스핀들 슬리브를 수동으로 올리거나 내릴 수 있습니다. 슬리브의 보다 정확한 움직임을 위해 원추형 휠(42-43)에 의해 샤프트(V)에 연결된 핸드휠(41)이 있습니다. 자동 종료지정된 드릴링 깊이에 도달할 때 스핀들 슬리브 공급은 마이크로 스위치로 17을 꺼서 수행됩니다.

스핀들 헤드의 조정 움직임은 비동기 모터 12를 통해 웜 기어 13-14 및 랙 및 피니언 15-16. 공작물은 유사한 웜 기어 27-28 및 31-32, 베벨 기어 35-36 및 37-38, 랙 및 피니언 기어 29-30 및 33-34.

테이블, 썰매, 스핀들 헤드 고정용 필요한 조항통합 클램프가 사용됩니다.

1 번 테이블.

지그 보링 머신의 모델 범위

| 모델 | 형질 |

| 2A450 | X 및 Y 축을 따라 광학 좌표 참조 시스템이 있는 기계 |

| 2A450AF10, 2D450AF10 | X 및 Y 축을 따라 디지털 디스플레이 장치를 포함하여 전자 판독 및 측정 시스템이 있는 공작 기계 전자 플라이휠 모드. |

| 2L450AF11-01 | X, Y 및 Z 축을 따라 디지털 표시 장치가 있고 X 및 Y 축을 따라 예비 좌표 세트가 있는 기계 테이블 이동 분해능이 0.001 및 0.01 mm인 추적 위치 지정 모드와 전자 플라이휠 모드가 있습니다. |

| 2E450AFZ0 | X 및 Y 축을 따라 대화형 모드에서 처리 프로그램을 설정하고 Z 축을 따라 좌표의 디지털 표시를 설정할 수 있는 CNC 장치가 있는 공작 기계. |

| 2L450AF4 | X, Y 및 Z 축을 따라 윤곽을 그리는 CNC가 있는 기계 그래픽 모니터를 사용하면 축을 따라 이동하지 않고도 프로그램을 디버깅할 수 있습니다. 부품 프로그램은 표준 텍스트 파일 또는 자동화 시스템을 사용하여 온라인으로 준비할 수 있습니다. |

2. 기준 산정

2.1 기술적 개체의 개발 기준

어떤 기술적 대상을 특징짓는 매개변수와 지표 중에는 항상 오랫동안 단조롭게 변하거나 한계에 도달했을 때 일정 수준을 유지하는 경향이 있습니다. 이러한 지표는 완전성과 진보성의 척도로 모두가 인정하며, 개별 등급의 기술적 개체 및 기술 전체의 발전에 강한 영향을 미칩니다.

이러한 매개 변수와 지표를 기술 개체 개발 기준이라고합니다. 그것들의 중요성은 모든 기술적 개체 분야의 기술적 진보가 일반적으로 다른 기준을 악화시키지 않고(적어도 상당한 악화 없이) 일부 기준을 개선하는 것으로 구성된다는 사실에서 판단할 수 있습니다. 개발 기준 시스템을 구성할 때 다음과 같은 여러 조건을 충족해야 합니다.

측정 가능성: 개발 기준으로 측정 척도 중 하나에 따라 정량적 평가의 가능성을 허용하는 기술적 대상의 매개변수만 취할 수 있습니다.

비교 가능성: 개발 기준은 다른 시대와 국가의 기술적 대상을 비교할 수 있는 차원을 가져야 합니다.

예외: 기술 객체의 이러한 매개변수만 개발 기준으로 사용할 수 있으며, 이는 주로 효율성을 특징짓고 결정적인 영향을 미칩니다.

최소성과 독립성: 전체 개발 기준 세트에는 다른 기준에서 논리적으로 파생될 수 없고 직접적인 결과가 될 수 없는 기준만 포함되어야 합니다.

제품의 기술 수준 및 품질에 대한 평가는 다음과 같은 순서로 비교(비교) 분석을 통해 수행됩니다.

기본 제품이 선택됩니다(이상적인 변형, 아날로그 또는 프로토타입).

평가 및 기본 제품의 주요 기술 및 경제 지표의 수치가 공개됩니다.

기술 수준 및 품질의 상대적 지표 수준이 계산됩니다.

제품의 기술 수준 및 품질에 대한 일반화 된 지표의 가치가 계산됩니다.

추정치를 비교하는 주요 조건은 다음과 같습니다. 기본 제품- 제품 요소의 비교 가능성, 기능적 목적의 동일성.

비교를 위한 기본 제품은 이러한 유형의 실제 샘플과 세계에서 사용 가능한 표준 크기의 제품을 선택합니다. 국내 및 해외 모두가 될 수 있으며 아날로그라고합니다. 때로는 이러한 유형의 제품 현대화 문제를 해결할 때 프로토 타입 제품을 기본 제품으로 사용하여 기존 단점을 제거하여 개선하는 경우가 있습니다.

어떤 경우에는 미래의 장비가 기본 제품인 이상적인 옵션으로 간주될 수 있습니다. 기술 수준 및 품질 측면에서 이상적인 변형을 특징 짓는 지표는 개발 기준에 따라 이러한 유형의 기술 개발 법칙에 따라 계산됩니다.

제품의 기술 수준 및 품질을 평가할 때 주요 치수 매개 변수(용량, 작업 표면, 유효 부피 등)의 값은 기본 제품의 값과 20% 이상 다르지 않아야 합니다.

2.2 계산

표 2.

테이블 작업 표면이 630x1120 mm인 지그 보링 머신의 기술 데이터

| 발행 연도 | 기계 모델 | 드릴링/보링의 최대 직경, mm | 스핀들 리치, mm | 끝에서 테이블의 작업 표면까지의 최대 거리, mm | 스핀들 속도 제한, rpm | 전력, kWt | 무게, kg | 치수 | ||

| 길이, mm | 폭, mm | 높이, mm | ||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 10 | 11 | 12 |

| 1968 | 2A450 | 30/250 | 710 | 750 | 50-2000 | 2,0 | 7800 | 2670 | 3305 | 2660 |

| 1973 | 2D450 | 30/250 | 710 | 800 | 50-2000 | 2,2 | 7800 | 3305 | 2705 | 2800 |

| 1978 | 2450A | 40/250 | 715 | 750 | 32-2000 | 6,3 | 7920 | 2430 | 2750 | 3400 |

| 1983 | 2E450AF1-1 | 30/250 | 710 | 770 | 10-2000 | 7,2 | 8500 | 2760 | 2765 | 3000 |

| 1990 | 2E450A | 30/250 | 710 | 770 | 10-2500 | 7,2 | 8050 | 3350 | 2500 | 2885 |

| 1992 | 2E450AF30 | 30/250 | 710 | 770 | 10-2500 | 7,2 | 8000 | 2760 | 2980 | 2980 |

제시된 데이터를 분석하면 지그 보링 머신 개발 기준의 명명법을 작성할 수 있습니다. 연구중인 기준을 계산해 봅시다. 계산 결과는 표 2에 나와 있습니다.

1. 특정 재료 소비.

여기서: K m - 특정 재료 소비. (kg/mm.)

M - 질량 (kg)

N은 주요 매개변수(mm)의 값입니다.

2. 비에너지 집약도.

여기서: E y - 특정 에너지 강도(kW / m);

P - 전력 (kW);

N은 주요 매개변수(m)의 값입니다.

3. 기계가 차지하는 특정 영역.

여기서: S y – 따라서 점유된 특정 영역. (m 2 / m)

S - 기계가 차지하는 면적 (m 2)

N - 주요 매개변수의 단위(m)

4. 기계의 단위 질량당 전기 모터 동력의 단위.

표 3. 개발 기준.

개발 기준에서 얻은 데이터를 기반으로 그래프를 구성하여 기준의 추세를 추적하고 2007년을 예측할 수 있습니다.

2.3 기준 변경 결정

특정 에너지 강도

기계의 특정 에너지 소비 값의 변화를 감안할 때이 매개 변수가 증가하는 추세를 추적하는 것이 가능합니다. 근사 방법을 사용하여 2007년을 예측하는 것이 가능하며 매개변수 값은 45kW/m입니다.

특정 재료 소비

추세 근사법을 사용하여 2007년 기준 수준을 찾습니다. 어느 정도 확률로 기준 값이 32kg/mm가 될 것이라고 단언할 수 있습니다.

질량 단위당 전력 단위

결과 곡선은 지그 보링 머신의 단위 질량당 출력 단위의 명백한 증가를 나타냅니다. 근사 방법을 사용하여 다음을 가정할 수 있습니다. 가능한 의미이 매개변수는 2007년에 1.42W/kg이 됩니다.

특정 점령 지역

추세 근사법을 사용하여 2007년 기준 수준을 찾습니다. 어느 정도 확률로 기준 값이 감소하고 30m 2 /m에 달한다고 말할 수 있습니다.

3. 지그보링의 향후 발전 전망

공작 기계

워크오버 현대화

현재 러시아 산업 2A450, 2D450, 2E450 모델의 도덕적, 육체적으로 쓸모없는 지그 보링 머신과 그 수정이 많이 있습니다. 이 기계의 수명은 30-40 년에 이르므로 설계 솔루션은 기계에 대한 현대적인 요구 사항을 충족하지 않습니다. 또한 장치의 높은 마모와 정확도 매개변수의 손실로 인해 작동에 문제가 발생합니다. 이 모든 것은 기계 장비의 갱신이 필요하지만 현재 경제 환경에서 대부분의 기업은 이를 위한 충분한 자금이 없습니다. 따라서 이러한 조건에서 기존 장비를 현대화하는 것이 경제적으로 가능하며, 그 결과 소비자는 현대 기계를 받게 되며, 그 설계는 모든 요구 사항을 충족하는 공작 기계 생산에 대한 다년간의 경험을 구현합니다. 포인팅(이 기계의 경우), 현대적인 구성 요소 및 제어 시스템을 갖추고 있습니다. 동시에 현대화를 위해 기계를 양도 한 고객은 기계의 전체 생산주기가 현대화 될 때까지 기다리지 않고이 모델 (또는 다른 모델의 기계)의 현대화 된 기계를 수령 할 수 있습니다. 공장에서 사용 가능한 기계 재고. 이 경우 인계된 기계의 예상 비용은 구입한 기계의 가격에서 차감됩니다.

일반적인 경우 수동 제어가 가능한 지그 보링 머신 현대화의 주요 구성 요소는 다음과 같습니다.

· LIR 유형의 선형 변위의 광전 변환기와 광학 판독 장치 대신 디지털 표시 장치를 포함하는 전자 판독 및 측정 시스템의 설치;

· 릴레이 제어 회로 대신에 기계 전기 회로를 구축하기 위해 프로그래머블 컨트롤러의 사용;

· 랙 및 피니언 기어, 간단한 조정 가능한 DC 전기 모터 및 웜 기어 대신 테이블 및 썰매 운동의 드라이브에 볼 나사 및 조정 가능한 고 토크 DC 전기 모터;

전기 기계 클램프 대신 테이블과 썰매의 공기 클램프 설치;

· 스핀들 박스 운동의 기계화;

· 조정 가능한 DC 모터가 있는 슬리브 변위 드라이브 설계의 적용.

결론

그의 학기말테이블 표면이 630x1120mm인 지그 보링 머신에 대한 개발 기준의 명명법을 주요 매개변수로 개발했습니다. 가장 큰 직경지루한. 나는 공작 기계의 생산 연도별로 이러한 기준의 역학을 분석했습니다. 어떤 요인으로 인해 기준 값의 변화가 일어났는지 알아봤습니다. 그는 기계의 다이어그램을 제공하고 장치, 작동 원리를 설명했습니다. 그는 기계 크기에 대한 특정 지표(특정 에너지 소비, 재료 소비)의 의존성을 분석했습니다.

그는 2007 년 기준의 값을 예측했습니다. 지표의 숫자 값은 표 및 그래픽 형식으로 제공됩니다. 지그 보링 머신의 발전 전망에 대한 설명으로 작업을 마쳤습니다.

서지:

1. 폴로빈킨 A.I. 엔지니어링 창의성의 기초. - 남: 마시노스트로에니, 1988, -368s.

2. 벨릭 V.G. 기계 및 장치의 기술 수준: 개선 방법. - 키예프, 기술, 1991.-200년대.

3. 모구노프 V.I. 금속 절단기. 빠른 참조. - M.: Gosinti, 1964. -505s.

4. 명칭 참고서. 1978-1979년에 Minstankoprom 기업에서 제조한 범용 금속 절단 기계 - M .: NIIMASH, 1968. - 219p.

5. 금속 절단기. 디렉토리 디렉토리. 3 부 - 드릴링 및 보링 그룹의 공작 기계 - M .: NIIMASH, 1973.

6. 금속 절단기. 디렉토리 디렉토리. 파트 2 - 드릴링 및 보링 그룹의 공작 기계. - M.: NIIMASH, 1965.

7. 금속 절단기. 에드. V.E. 푸샤.-M.: 마시노스트로에니, 1986. -571s.

8. 소련 민스탄코프롬. 1973-1974년에 Minstankoprom 기업에서 제조한 범용 금속 가공 기계 명명법 참고서. - M.: NIIMASH, 1973. -173p.

9. 소련 민스탄코프롬. 1970년 Minstankoprom 기업에서 제조한 범용 금속 가공 기계. 명명법 참고서. - M.: NIIMASH, 1970.- 123p.

10. 금속 절단기. 명명법 카탈로그. 파트 1. 1992-1993 - M.: ENIMS, VNIITEMR, 1992.

11. 금속 절단기. 명명법 카탈로그. 파트 1. 1990-1991 - M.: VNIITEMR, 1990.

12. 금속 절단기. 에드. N.S. Koleva.-M.: 공학, 1980.-500년대.

13. 스미르노프 A.I. 엔지니어링 기술의 관점. -남: 1992

14. 스미르노프 V.K. 터너 보어: Proc. SPTU의 경우. – 5판, 수정됨. 그리고 추가 - 남: 더 높습니다. 학교, 1987. - 255 p.

에게 지그 보링 머신 2455AF10

기계에 구멍을 가공하는 것 외에도 평면 및 둥근 윤곽의 반정삭 및 정삭 밀링을 생성하는 것이 가능합니다.

기계는 다양한 제품의 정밀 가공을 위한 기계일 뿐만 아니라 직교 좌표계에서 정확한 측정이 가능한 측정기입니다. 평면 또는 범용 회전 테이블이 있는 경우 각도 좌표의 정밀한 측정도 가능합니다.

기계의 높은 정밀도와 강성, 적은 온도 변형 및 편리한 제어로 제품의 고정밀 가공 및 사용 다양한 산업산업.

업그레이드된 기계에서 광학 기준 시스템은 0.001mm의 분해능으로 테이블, 주축대 및 스핀들 슬리브의 움직임에 대한 기준 시스템 "디지털 표시"로 대체되어 기계를 정확한 측정 기계로 사용할 수 있습니다. 마킹 작업, 선형 치수 및 중심 거리 확인.

기계와 함께 제공된 회전 테이블을 사용하여 서로 다른 각도에 있는 구멍과 평면을 가공할 수 있습니다.

2455A F10

에게 지그 보링 머신 2A450AF10

단일 열 수직 지그 보링 머신은 축의 정확한 배열로 구멍을 가공하도록 설계되었으며, 그 사이의 치수는 직교 좌표계로 표시됩니다.

보링과 함께 드릴링, 미세 밀링, 마킹 및 선형 치수 제어, 특히 중심 간 거리를 기계에서 수행할 수 있습니다.

회전 테이블을 사용하여 극좌표계에 지정된 구멍, 경사 및 상호 수직 구멍 및 회전 끝 평면을 처리할 수 있습니다.다음과 같은 점에서 구조적으로 다릅니다.

테이블 클램프, 썰매( X, Y ) 그리고 주축대는 공압에 의해 구동됩니다.

스핀들 헤드의 움직임은 el에서 수행됩니다. 엔진.

기계와 함께 제공된 회전 테이블을 사용하여 서로 다른 각도에 있는 구멍과 평면을 가공할 수 있습니다.

공작 기계 모델의 주요 기술적 특성 2D450A F10

에게 지그 보링 머신 2A459AF4

회전 테이블이 있는 CNC 수평 지그 보링 머신.

이 기계는 주어진 프로그램에 따라 수행되는 리밍, 카운터싱킹, 리밍, 끝단 트리밍, 나사 태핑뿐 아니라 높은 정확도와 생산성으로 보링 및 밀링 작업을 수행하도록 설계되었습니다. 기계에는 수동 모드 "디지털 표시"에서 작동하는 기능이 있습니다.

기계의 범위는 기계 제작 공장의 도구 및 기계 공장에서 고정밀 부품을 단일, 소규모, 대량 생산하는 것입니다.

기계의 특징은 구멍 만들기동일한 축, 평행, 수직 또는 임의의 각도에 위치, 기하학 및 상대 위치 모두에서 높은 정확도로 테이블 축의 미러에 평행합니다.

공작 기계 모델의 주요 기술적 특성 2A459A F4

에게 지그 보링 머신 2E440AF10

수직 단일 좌표 보링 머신. 가공되는 구멍의 상대적 위치에서 높은 정확도를 달성해야 하는 경우 도체, 고정 장치 및 부품의 구멍을 처리하도록 설계되었습니다.

기계에서 선형 치수 및 중심 간 거리의 마킹 및 검증을 수행할 수도 있습니다. 테이블과 썰매의 기계적 움직임이 있으면 기계에서 가벼운 밀링 작업을 수행 할 수 있습니다.

기계에는 "디지털 표시" 유형의 전자 판독 및 측정 시스템, 피드의 주파수 드라이브 및 메인 무브먼트, 비동기식 모터가 완비되어 있습니다.

공작 기계 모델의 주요 기술적 특성 2E440A F10

에게 지그 보링 머신 2V440AF4

좌표 보링 머신 모드와의 주요 차이점. 2E440AF10이다: 더 큰 크기테이블, 테이블과 썰매의 움직임 증가, 내부 스핀들 테이퍼 - (사양 5°) .

다양한 분야에서 생산 활동지그 보링 머신과 같은 장비가 자주 사용됩니다. 이 장비는 야금, 기계 제작 산업에서 가장 자주 사용됩니다. 이 기계 그룹의 주요 목적은 보링, 펀칭 홀, 카운터 싱킹 및 기타 여러 작업과 같은 공작물과 같은 작업을 수행하는 금속 표면 처리입니다.

디바이스 지그 보링 머신

사실 지그 보링 머신은 기존 머신이 하는 모든 기능을 절대적으로 수행하지만, 모든 작업을 높은 정확도로 수행한다는 것이 장점입니다. 기계로 부품을 처리하는 이러한 정확성은이 장비에 광학, 기계 및 자동 특성의 모든 종류의 요소가 장착되어 있다는 사실에 의해 달성됩니다.

지그 보링 머신의 세부 정보는 직렬 및 단일 처리가 모두 가능하며 이 장비가 작동하는 기업 유형에 따라 다릅니다.

다른 선반과 마찬가지로 이 장비의 주요 작업 요소는 수평 및 수직 위치 모두에서 기계에 위치할 수 있는 스핀들입니다. 스핀들 자체에는 작업이 수행되는 모든 종류의 도구가 이미 추가로 부착되어 있습니다. 예를 들어, 이러한 작업 요소는 절삭 보링 바, 카운터 싱크, 드릴 및 밀링 장비가 될 수 있습니다.

현재까지 가장 일반적인 것은 수치로 작업을 수행하는 지그 보링 머신입니다. 프로그램 제어, 이 장비를 사용하면 모든 작업을 높은 정확도로 수행할 수 있으며 기계를 수리하는 인력 비용을 최소화할 수 있습니다.

지그 보링 머신의 종류

좌표 보링 머신은 싱글 컬럼 머신과 더블 컬럼 머신으로 분류됩니다. 이러한 기계의 작동 원리는 유사하며 다음과 같습니다. 후속 처리를 위한 공작물은 테이블에 고정되며, 이 테이블은 부품 처리에서 최고의 정확도를 달성하기 위해 좌표 평면 방식으로 수행됩니다. 특정 유형의 작업에 필요한 도구 자체는 스핀들 요소에 고정됩니다. 스핀들 자체는 가공 중 공작물과의 정밀한 접촉을 위해 테이블의 좌표를 사용하여 설정됩니다. 이를 위해 작업에 필요한 대로 정확하게 설치될 때까지 테이블이 이동됩니다.

지그 보링 머신 사용의 주요 장점은 공작물 가공 시 오류를 최소화할 수 있는 특수 교정 장치가 장착되어 있다는 것입니다. 좌표 자체는 공작물 설정에 필요한 값을 측정하는 광학 장치를 통해 자동으로 읽힙니다.

지그 보링 머신의 특징

이 장비는 우수한 내진동 특성을 가지고 있어 이러한 장비에서 안전하게 작업할 수 있습니다. 게다가 이 특성장비가 작동하는 정확도에 직접적인 영향을 미칩니다.

이 장비의 주요 작업 장치에는 랙, 트래버스, 보링 헤드 자체, 스핀들 장치 및 작업 테이블과 같은 요소가 포함됩니다. 모든 장비는 작업 중 고정을 보장하는 큰 질량의 안정적인 플랫폼인 견고한 강철 프레임에 장착됩니다.

지그 보링 머신은 장비 높은 레벨게다가, 그것은 작동이 다재다능합니다. 이 기계는 또한 표면 밀링과 같은 작업을 수행할 수 있을 뿐만 아니라 끝단을 절단하고 공작물을 표시하는 데 사용할 수 있습니다. 따라서이 장비를 사용하면 보조 작업 도구 구입에 대한 추가 비용을 피할 수 있습니다. 이 기계다양한 기능을 수행합니다.

지그 보링 머신 2V440A 제조사 정보

지그 보링 머신 2B440A 제조사 Kuibyshev Coordinate Boring Machines 공장, Stan-Samara CJSC 1963년 설립.

좌표 보링 머신 Kuibyshev 공장의 역사는 이 기업의 첫 번째 단계가 시운전된 1963년으로 거슬러 올라갑니다. 공장의 젊은 팀은 단기간에 고정밀 공작 기계 생산을 마스터했으며 이미 1966 년에 수백 대를 생산했습니다.

이 공장은 1991년에 더 이상 존재하지 않게 되었습니다. 생산 지역지그 보링 머신을 계속 생산하는 여러 공작 기계 기업이 개설되어 수리 및 현대화에 종사하고 있습니다. 지그 보링 머신 "Stan-Samara" 공장 CJSC, 지그 보링 머신의 Samara Research and Production Enterprise, CJSC, "Stankoservis" LLC 등

보링 머신을 조정합니다. 일반 정보

동의어: 지그 보링 머신, 지그 보링 머신.

지그 보링 머신은 높은 정밀도가 요구되는 도체, 고정구 및 부품의 구멍 가공을 위해 설계되었습니다. 상대 위치도구를 안내하는 도구를 사용하지 않고 구멍(0.005 - 0.001mm 이내)에 구멍을 뚫습니다.

이 기계는 구멍의 보링, 드릴링, 카운터싱크 및 리밍, 끝 부분의 미세 밀링, 부품 측정 및 제어, 마킹 작업에 사용할 수 있습니다.

기계는 구멍의 상대 위치에서 높은 정확도가 필요한 도체, 고정 장치 및 부품의 구멍을 처리하는 데 사용할 수 있습니다. 보링과 함께 선형 치수, 특히 중심 간 거리의 마킹 및 검사를 기계에서 수행할 수 있습니다. 기계와 함께 제공된 회전 테이블 및 기타 액세서리를 사용하여 극좌표계에 지정된 구멍, 경사진 구멍 및 서로 수직인 구멍 및 기계 단면을 가공할 수도 있습니다.

좌표 보링 머신은 마킹을 사용하지 않고 축의 정확한 위치로 구멍을 가공하도록 설계되었습니다. 구멍 위치의 정확도는 0.005-0.001mm 범위에서 이러한 기계에서 달성됩니다. 이 기계는 드릴링, 리밍, 카운터싱킹, 보링 홀 및 표면 밀링(밀링은 거의 수행되지 않음)에 사용할 수 있습니다. 좌표 보링 머신은 정밀한 마킹 작업을 위해 부품 측정 및 제어에도 사용됩니다.

좌표 보링 머신은 도구 및 실험 공장에서 더 자주 사용됩니다.

좌표 보링 머신은 단일 및 이중 열입니다.

단일 열 기계에는 공작물을 서로 수직인 두 방향으로 이동하도록 설계된 크로스 테이블이 있습니다.

2열 기계에는 침대 가이드에 테이블이 있습니다. 테이블은 그 위에 놓인 공작물을 x 좌표 방향으로만 이동합니다. 랙은 침대의 양쪽에 있으며 크로스 멤버가 그 위에 놓여 있으며 가이드에는 스핀들 헤드가 있습니다. 주축대가 크로스바의 가이드를 따라 이동하면 스핀들 축이 테이블에 설치된 제품을 기준으로 두 번째 좌표 y 방향으로 이동합니다. 주축대를 올리거나 내리기 위해 크로스바를 랙 가이드를 따라 위아래로 움직입니다. 모든 유형의 지그 보링 머신에서 구멍은 고정된 스핀들 헤드와 테이블이 있는 수직 스핀들 이송으로 가공됩니다.

구멍 중심 사이의보다 정확한 거리를 얻으려면 지그 보링 머신을 별도의 방에 설치해야하며 편차는 ± 1 이하로 항상 +20 ° C의 일정한 온도를 유지해야합니다 °.

구멍 축 사이의 거리 측정은 다음을 사용하여 수행할 수 있습니다.

- 표시 장치와 함께 사용되는 엄격하고 조정 가능한 한계 측정

- 팔다리와 버니어가 있는 정밀 리드 나사

- 광학 기기와 결합된 정확한 저울

- 유도 피드스루 나사 센서

첫 번째 방법에 따르면 게이지 블록과 게이지 세트로 측정. 테이블에 장착된 이동식 스톱과 고정 스탠드에 장착된 표시기 핀 사이에 있습니다.

두 번째 방법에 따르면 정밀 제작 리드 나사로 측정, 테이블 및 기타 부품을 이동하도록 설계되었습니다. 움직임의 양은 버니어가 있는 팔다리로 계산됩니다. 리드 스크류 오류를 제거하기 위해 레버 시스템을 통해 테이블의 추가 움직임을 생성하는 수정 눈금자가 자주 사용됩니다.

측정은 세 번째 방법에 따라 계산됩니다. 현미경으로 관찰한 매우 정확한 스케일로. 스케일은 t = 2mm의 스텝으로 표면에 적용된 얇은 나선형 위험이 있는 미러 스틸 샤프트 또는 평평한 미러 스케일 형태입니다. 이 측정 방법의 장점은 테이블을 이동하는 데 사용되지 않는 미러 샤프트 또는 미러 스케일의 마모가 없다는 것입니다.

네 번째 측정 방법 유도 나사 프로브 사용화살표와 전기 표시기의 눈금을 원격으로 덜 피곤하게 관찰할 수 있는 가능성을 제공합니다.

2V440A 좌표 보링 머신. 목적과 범위

이 기계는 축의 정확한 위치와 함께 도체, 고정 장치 및 부품의 구멍을 처리하도록 설계되었으며, 그 사이의 치수는 직교 좌표계로 표시됩니다.

보링, 드릴링, 가벼운(미세) 밀링, 선형 치수 마킹 및 확인과 함께 특히 중심 간 거리를 기계에서 수행할 수 있습니다. 이 기계에는 극좌표계에 지정된 구멍, 경사 및 상호 수직 구멍 및 선회 끝 평면을 처리할 수 있는 회전 테이블이 장착되어 있습니다.

이 기계는 최대 40mm 직경의 구멍을 뚫고 정확한 템플릿을 표시하고 검사할 수 있습니다. 선형 치수테이블과 썰매의 기계적 공급이 제공되는 가벼운 밀링 작업을 수행할 뿐만 아니라 중심 간 거리를 측정합니다.

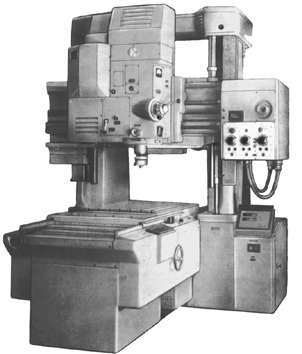

레이아웃에 따르면이 기계는 L 자형 랙의 수직 가이드를 따라 움직이는 스핀들 헤드가있는 크로스 테이블이있는 단일 좌표 보링 머신에 속합니다.

기계 2V440A에는 세로 및 가로 이동이 있는 직사각형 테이블이 있습니다. 스핀들 헤드의 조정 움직임이 제공됩니다.

테이블의 작업 및 가속 이동은 다양한 조절이 가능한 비동기식 전기 드라이브에 의해 세로 및 가로 방향으로 독립적으로 수행됩니다.

스핀들 피드는 마찰 바리에이터로 무한히 가변적입니다. 주어진 깊이에서 스핀들 피드를 자동으로 차단하는 메커니즘이 있습니다.

이 기계는 공구 작업장(도체 및 고정구 가공) 및 생산 작업장에서 특수 장비 없이 부품의 정밀 가공에 사용됩니다.

주어진 좌표에 대한 테이블의 정확한 설정은 핸드휠을 사용하여 수동으로 수행됩니다.

기계와 함께 제공된 회전 테이블 및 기타 액세서리를 사용하여 극좌표계에 지정된 구멍, 경사 및 상호 수직 구멍, 선삭 끝면을 가공할 수 있습니다.

이 기계에는 작업을 용이하게 하는 여러 액세서리(센터 파인더, 공구 홀더 등)와 수평 회전 테이블이 있습니다.

이 기계에는 디스크 분할의 도움으로 분할하기 위해 팔다리를 따라 각도를 판독하여 극좌표계에서 축이 설정된 구멍을 처리할 수 있는 범용 회전 테이블이 장착되어 있습니다. 기계 경사 구멍.

기계에는 광학 장치가 장착되어 있습니다. 측정 장치평면 유리 라인 측정 및 나선형 마이크로미터가 있는 스크린 광학 포함.

메인 무브먼트의 구동 - 직류의 조절 된 전기 모터에서. 속도는 4:1 범위에서 g - e 시스템(발전기 - 엔진, Leonard 시스템)에 따라 조절됩니다.

가변 속도 모터에 의해 주어진 속도 범위를 이동하려면 다음을 사용하십시오. 간단한 상자속도.

기계의 주축대에는 조정 운동만 있습니다. 슬리브를 이동하기 위해 피드의 무단 변경이 있는 연결된 드라이브가 사용됩니다. 테이블과 썰매의 움직임을 구동하기 위해 직렬로 연결된 EMU의 무단 속도 제어가 가능한 DC 전기 모터가 사용됩니다.

이 기계에서 테이블과 썰매 드라이브는 정확한 좌표 설정을 자동화하도록 설계되지 않았습니다. 이를 위해 필요한 낮은 테이블과 썰매 이동 속도를 제공하지 않기 때문입니다.

이 기계는 단일 및 연속 생산 부품용 공작물을 처리하기 위해 도구, 기계 제작 및 기기 제작 공장에서 사용됩니다.

테이블의 작업 및 가속 이동은 다양한 조절이 가능한 비동기식 전기 드라이브에 의해 세로 및 가로 방향으로 독립적으로 수행되므로 밀링 중 기계의 강성과 생산성을 높일 수 있습니다.

주어진 좌표에 대한 테이블의 정확한 설정은 핸드휠을 사용하여 수동으로 수행됩니다. 이 기계에는 디지털 표시 장치가 장착되어 있어 작업자가 서로 수직인 두 방향에서 0.001mm의 해상도로 좌표를 설정할 수 있습니다.

스핀들은 다음에서 회전합니다. 제어 전기 드라이브 교류 3단 변속기를 통해. 스핀들 피드는 마찰 바리에이터로 무한히 가변적입니다. 주어진 깊이에서 스핀들 피드를 자동으로 차단하는 메커니즘이 있습니다.

기계에는 테이블, 썰매 및 스핀들 주축대용 클램프가 제공됩니다.

GOST 8-71에 따른 기계 정확도 등급 A.

기계 설명

기계의 베이스는 내부 보강재가 있는 상자 모양의 침대입니다. 슬라이드는 베드의 롤링 가이드를 따라 가로 방향으로 이동하고 테이블이 세로 방향으로 이동하는 롤링 가이드를 따라 이동합니다.

작업 위치에서 테이블과 슬라이드의 고정은 핸들로 수행되며 리미트 스위치를 사용하여 작업 피드를 차단합니다. 자동 급지 차단은 다음에서도 발생합니다. 극단적 인 입장테이블과 썰매.

기어 박스가 장착 된 프레임에 캐스트 랙이 설치됩니다.

균형추로 균형을 이루는 스핀들 상자는 랙의 수직 가이드를 따라 이동합니다. 평형추는 랙에 있으며 케이블로 스핀들 박스에 연결됩니다.

스핀들 박스에는 보링 스핀들, 축 이송 메커니즘, 주어진 깊이에서 이송을 절단하는 장치 및 미세 조정 메커니즘이 포함됩니다. 수동 공급.

기계에는 냉각 작업을 위한 장치가 있습니다.

기계의 주요 부속품

기계 액세서리 포함: 프로브, 미세 이송 도구 포스트, 범용 도구 포스트, 어댑터 슬리브, 콜릿 홀더, 드릴 척, 스프링 코어, 세팅 센터, 표시기 홀더, 소형 드릴 및 커터 연마용 홀더, 보링 바, 절삭 공구, 회전 테이블 .

인디케이터가 있는 센터 파인더스핀들에 고정하기 위한 테이퍼진 섕크가 있는 가이드 플레이트(1)와 표시기(3)와 접촉 레버(4)가 고정되는 하우징(2)으로 구성되어 있습니다. 확인됩니다. 몸체는 막대의 길이를 따라 이동하며 테스트가 수행되는 반경에 따라 임의의 위치에 고정됩니다.

센터 파인더가 적용됩니다.

- 구멍의 축 또는 제품의 원통형 돌기의 축을 스핀들의 축과 정렬

- 테이블 평면에 대한 제품 평면의 평행도 확인(스핀들 축의 제품 평면에 수직)

- 세로 또는 가로 방향으로 테이블의 움직임에 대한 제품의 수직 평면의 평행도 확인

센터 파인더 현미경스핀들 테이퍼에 설치됩니다.

제품의 가장자리를 스핀들의 축을 따라 설정하기 위해 현미경에 부착된 조준 사각형이 사용되며, 이는 제품의 베이스 가장자리에 적용됩니다. 정사각형의 연마된 수평면에 수직 기준면과 정확히 일치하는 선이 적용됩니다. 제품의 바닥 가장자리. 제품을 조정할 때 위험은 이중 십자가의 수평선 또는 수직선 사이에 있어야합니다.

맨드릴 센터 파인더제품의 가장자리 또는 볼록한 원통형 표면을 스핀들 축에서 일정 거리에 설정하는 데 사용됩니다. 직경이 20mm인 와셔(1)가 맨드릴의 하단에 스프링으로 눌러져 있습니다. 핀 2를 사용하면 와셔에 방사상 간극이 있으므로 맨드릴의 정확한 목 3에 대해 와셔가 변위될 수 있습니다. 맨드릴의 원통형 목에는 방사형 런아웃이 없으며 직경은 와셔의 직경과 같습니다. 제품의 가장자리가 정확히 10mm의 거리에서 와셔에 닿으면 스핀들이 회전하면 와셔가 맨드릴의 목에 대해 치지 않고 회전합니다. 가장자리가 조금 변위되면 와셔의 눈에 띄는 두드리는 소리가 나타납니다. 설치 정확도는 0.005mm에 이릅니다.

스프링 코어기계에 표시하기 위해 설계되었습니다. 널링 슬리브를 돌리면 코어 헤드가 안쪽으로 들어가게 됩니다. 동일한 슬리브의 회전이 끝나면 스트라이커가 해제되고 스프링의 작용으로 스트라이크가 발생합니다. 코어의 상단은 5.5mm의 거리에서 표시된 표면 위에 위치해야 합니다.

턴테이블– 수평 및 범용은 특수 장비로 기계와 함께 제공됩니다. 테이블의 분할 메커니즘 장치는 동일하며 운동학의 관점에서 보편적인 분할 헤드와 유사합니다. 테이블은 크기와 가용성이 서로 다릅니다. 유니버설 테이블턴테이블 틸팅 장치

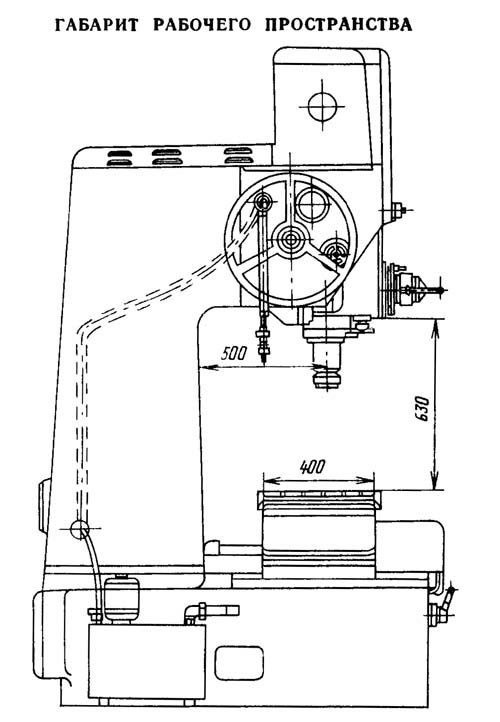

2V440A 지그 보링 머신 작업 공간 치수

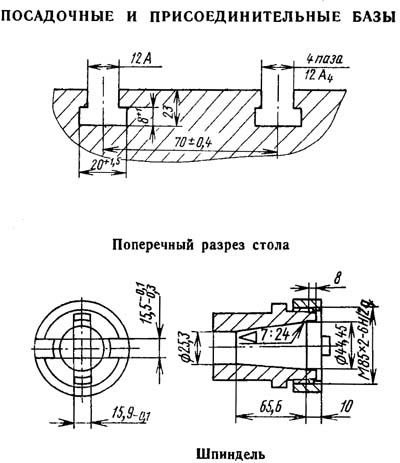

2V440A 좌표 보링 머신의 랜딩 및 연결 베이스

2V440A 지그 보링 머신의 일반도

2V440A 기계 제어 위치

기계 제어 목록 2V440A

- 가로 눈금을 영점 조정하기 위한 핸드휠

- 미끄럼 속도 컨트롤러

- 핸드휠 수동 운동활재

- 균류 나선 마이크로미터 가로 규모

- 화면 및 제어 버튼

- 축

- 속도 표시기

- 전류계

- 스핀들 속도 타코미터

- 스핀들 이송 속도 표시기

- 스핀들 이송을 끄고 뒤집기 위한 핸들

- 스핀들 박스 고정용 핸들

- 스핀들 이송 조정 핸드휠

- 스핀들 수동 공급 핸드휠

- 테이블 고정 핸들

- 세로 규모 나선형 마이크로미터 곰팡이

- 테이블의 수동 이동을 위한 핸드휠

- 테이블 속도 컨트롤러

- 썰매

- 썰매 고정 핸들

- 세로 눈금을 영점 조정하기 위한 핸드휠

- 침대

- 고문

- 변속 장치

- 스핀들 상자 이동 핸드휠

- 가이드 블록

- 속도 단계 전환용 핸드휠

- 스핀들 상자

- 스핀들 슬리브를 올리고 내리기 위한 핸들

2V440A 기계의 기구학적 다이어그램

기계의 베이스는 내부 보강재가 있는 상자 모양의 프레임 22(그림 IX.1)입니다. 슬라이드 19는 프레임의 가이드에 수직인 상부에 동일한 가이드가 있는 가로 방향으로 프레임의 가이드를 따라 이동합니다. 표 30은 슬라이드 가이드를 따라 이동합니다.

테이블과 썰매는 금속 케이지에 둘러싸인 롤러가 있는 롤링 가이드를 따라 이동합니다. 테이블과 썰매의 가이드 모양은 동일합니다. 가이드 중 하나는 V자형이고 두 번째는 납작합니다.

테이블은 DC 모터 1에 의해 이동됩니다(그림 IX.2, N - 0.24kW, n = 3600rpm, 속도 조절 가능, 이중 웜 기어 14, 15, 16, 17, 랙 및 피니언 기어 18 및 레일) 19 기계 테이블에 고정.

슬레드 6, 7, 8, 9, 10 및 11을 이동하기 위한 드라이브는 테이블을 이동하기 위한 드라이브와 유사하지만 슬레드에 장착된 드라이브 기어박스가 슬레드에 고정된 레일(11)에 대해 함께 움직인다는 유일한 차이점이 있습니다. 액자

전기 모터 1의 샤프트에 있고 제어판 3, 17(그림 IX, 1)의 전면 벽에 표시된 핸드휠 2를 회전하여 좌표를 수동으로 정확하게 설정할 수 있습니다. 각 전기 모터 1 (그림 IX.2)의 회전 수는 50 : 1 범위에서 조정 가능하므로 테이블을 800mm / min의 속도로 빠르게 이동할 수 있으며 평면을 밀고 만들 수 있습니다. 16-320 mm / min의 속도로 설치 이동.

핸들 4를 돌려 테이블을 고정합니다. 이 경우 나사로 끝나는 샤프트의 끝이 너트 12에서 풀리고 클램프 3과 13 사이에 스페이서 힘이 생성됩니다.

슬라이드는 같은 방식으로 고정되지만 핸들(23)의 회전은 헬리컬 기어(21)를 통해 나사로 전달됩니다. 너트(20)에서 풀린 나사는 클램프(5)와 클램프(22) 사이에 스페이서 힘을 생성합니다.

가공된 구멍의 중심 거리의 정확도, 기하학적 모양의 정확성 및 가공의 청결도는 주로 스핀들 어셈블리의 설계에 달려 있습니다. 이 기계에서 스핀들 5의 레이디얼 베어링(그림 IX.3)은 단열 롤러 베어링 3과 4입니다. 베어링 4는 약간의 예압(3 - 6 미크론)으로 조립되고 상부 베어링 3은 작은 간격 또는 예압(±2 미크론)으로 조립됩니다. 축 방향 하중은 스러스트 볼 베어링 2에 의해 감지됩니다. 스핀들 5는 너트 1로 잠겨 있고 상단이 들어가는 연결 톱니 (스플라인) 샤프트 1 (그림 IX.4)에 의해 메인 드라이브 드라이브에 연결됩니다. 중공 샤프트 54의 톱니 구멍(그림 IX.2 및 IX.4)과 아래쪽 구멍 - 위쪽 노치(홈붙이) 구멍으로. 이러한 연결은 샤프트 1이 작은 길이의 표면에 약간의 간격으로 그들과 짝을 이루기 때문에 기어박스의 스핀들과 샤프트 54(그림 IX.4)의 오정렬로 인해 발생할 수 있는 반경 방향 힘으로부터 스핀들을 언로드합니다. 스핀들의 전체 길이는 더 작고 상단은 기어 박스의 치수를 초과하지 않습니다.

보링 스핀들 5(그림 IX.3)는 V-벨트 트랜스미션 70을 통해 연속 가변 DC 모터 71(그림 IX.2)(N = 2kW, n = 700 ... 2800rpm)에 의해 구동됩니다. 42 및 3단 기어박스(그림 IX.2 및 IX.4).

스핀들의 첫 번째 - 가장 낮은 속도 단계는 다음 기어로 얻습니다. 드라이브의 종동 풀리 42, 기어 44, 45, 52 및 53. 두 번째 중간 단계 속도를 얻기 위해 기어 52 및 53은 다음과 같습니다. 풀리고 휠(48 및 56)이 맞물립니다.기어(53 및 56)는 톱니(스플라인) 샤프트를 통해 스핀들에 회전을 전달합니다. 세 번째 최고 속도 레벨을 얻기 위해 풀리(42)는 캠 클러치(46)와 스플라인 샤프트(54)를 사용하여 스핀들에 연결됩니다(그림 IX.2 및 4). 기어 휠 48. 52, 53 및 56은 작업에 관여하지 않습니다. 이들 3개의 단계 각각에서, 스핀들 속도는 4:1 범위에서 전기 모터(71)의 속도의 부드러운 조절로 인해 무단으로 변경된다.

기어는 레버에 의해 전환되며, 한쪽 끝은 베벨(39)과 원통형 기어(41)를 통해 핸드휠(38)에 의해 회전되는 제어 드럼(47)(그림 IX.2)의 홈으로 들어가게 됩니다. 드럼(47)의 회전과 동시에 디스크(40)가 회전하며, 여기에는 기어박스의 각 단계에 해당하는 회전 범위를 나타내는 숫자가 적용됩니다.

피드 이동은 다음 체인에 따라 수행됩니다. 기어 휠 55(그림 IX.2 및 IX.4)는 중공 샤프트(54)와 함께 회전하고 샤프트에 구동 장치가 있는 휠(57)을 구동합니다. 무단 변속기의 슬라이딩 풀리(60)의 원뿔. 이에 대응하는 종동 원뿔은 스틸 링(61)을 통해 회전을 받습니다.

베벨 기어(69)와 원통형 휠(65)을 통해 핸드휠(68)(그림 IX.2)을 사용하여 기어 너트(64)(그림 IX.2 및 IX.4)를 회전시키고 그에 따라 축 방향으로 이동합니다. 상부 구동 및 하부 구동 콘 무단 변속기. 따라서, 구동 원뿔을 함께 가져오는 동시에 피동 원뿔을 서로 밀어서 웜(59)의 회전 속도를 증가시키거나, 반대로 구동 원뿔을 따로 밀고 피동 원뿔을 함께 가져와서 감소시킬 수 있습니다. 웜의 회전 수. 이를 통해 스핀들 1회전당 이송량을 무단으로 변경할 수 있습니다.

이송 속도는 기어(65, 66)를 통해 핸드휠(68)의 회전과 동시에 회전하는 드럼(67)(그림 IX.2)에 의해 설정됩니다.

웜(59)에 의해 구동되는 웜 휠(58)(그림 IX.2 및 IX.4)의 샤프트에는 2개의 베벨 휠(51)(그림 IX.2)이 자유롭게 설치되어 베벨 휠(49)과 지속적으로 맞물립니다. 클러치(50)의 전환은 웜(28)의 오른쪽 또는 왼쪽 회전을 제공한다. 따라서, 스핀들은 아래로 및 위로 이송될 수 있다.

웜 휠(27)은 랙 및 피니언 기어(81)의 샤프트에 느슨하게 안착되며, 이는 스핀들의 슬리브(24)(도 IX.2 및 IX.3)의 랙(82)과 일정하게 맞물립니다. 웜 휠(27)은 기어 휠(81)의 샤프트에 장착된 이중 핸들(29)에 의해 작동되는 웜 휠(27) 내부에 장착된 클러치를 사용하여 기어 휠(81)의 샤프트에 연결됩니다. 클러치가 꺼져 있을 때, 랙 및 피니언 기어 휠(81)은 직접 회전되어 스핀들의 슬리브(24)를 빠르게 올리거나 내릴 수 있습니다.

수동 미세 이송은 기어(26)를 통해 핸드휠(25)에 의해 수행됩니다.

림(34)에 설정된 미리 결정된 처리 깊이에 도달하면 작업 피드를 자동으로 끄기 위해 캠(35)은 기어 휠(37)에서 기어 휠(36)을 분리합니다.

사지의 0이 버니어의 0과 일치할 때 연결 해제가 발생합니다. 이를 위해 팔다리는 슬리브의 주어진 스트로크 길이를 나타내는 눈금이 버니어의 0과 일치하는 위치에 고정됩니다. 길이에 따른 결과 크기의 정확도는 0.2-0.3mm입니다.

림(34)이 스핀들 슬리브의 전체 스트로크 동안 1회전만 하기 위해 기어(30, 31, 32, 33)로 구성된 랙 및 피니언 샤프트(81)와 림 사이에 감속 기어가 있습니다.

설정된 스핀들 속도는 기어 55 및 57(그림 IX.2 및 IX.4)과 헬리컬 기어 63(그림 IX.2)을 통해 구동되는 회전 속도계로 표시됩니다.

중간 샤프트에서 원통형 기어(43)를 통해 기어 윤활 펌프가 회전을 받습니다.

스핀들 상자는 웜 기어, 베벨 휠, 랙 및 피니언 기어 75(그림 IX.2) 및 레일 79를 통해 핸드휠 25(그림 IX.1)에 의해 수직 가이드를 따라 수동으로 이동됩니다. 스핀들 상자의 몸체에 고정됩니다.

스핀들 상자 28(그림 IX.1)은 막대와 나사 74, 78(그림 IX.2)을 통해 기어 휠을 통해 핸들 80의 움직임을 받는 클램프의 도움으로 프리즘 가이드에 고정됩니다. 72 및 76 및 기어 휠 - 너트 73 및 77.

2V440A 기계 좌표의 광학 참조 시스템

기계의 광학 장치. 좌표 변위의 크기는 정밀한 유리 눈금과 눈금 눈금의 긁힌 자국과 숫자의 이미지가 크게 증가하고 화면의 나선형 마이크로미터 격자로 투영할 수 있는 광학 장치를 사용하여 측정됩니다.

기계의 광학 장치는 세로 방향의 테이블과 가로 방향의 슬라이드라는 두 가지 이동 계산 방식으로 구성됩니다.

길이 방향의 변위를 계산하는 방식에서 테이블의 눈금자 (그림 IX.2 참조)는 움직일 수 있으며, 이는 테이블과 연결되어 광학 시스템에 대해 상대적으로 움직입니다. 가로 방향의 변위를 계산하는 방식에서 광학 시스템은 프레임에 고정된 썰매의 고정 눈금 막대를 기준으로 움직입니다.

두 광학 구성표는 동일하며 레이아웃의 편의를 위해서만 광선의 경로를 변경하는 프리즘과 거울이 가로 눈금의 광학 구성표에 포함됩니다. 따라서 아래에서는 테이블 이동을 계산하는 광학 방식만 고려합니다(그림 IX.5, a).

전구 1에서 수집기 2와 콘덴서 3을 통해 광선은 눈금 막대 5의 획 평면에 집광됩니다. 눈금자 4에는 흠집이 없으며 눈금 막대의 획 평면을 보호하는 역할을합니다. 먼지.

광선은 위험도와 숫자가 인쇄된 유리 눈금 막대 5를 통과합니다. 렌즈(6)와 평면 평행판(7)을 통과하면 나선형 접안 마이크로미터(8)의 격자 평면에 표시와 숫자의 이미지가 5배 증가합니다.

투영 접안렌즈(9)를 통과하고 보호 유리도 10에 도시된 바와 같이 평면 미러(11, 13)로부터 반사된 스케일 바 마크의 이미지는 60x의 배율로 스크린(12)에 투사된다. 크기의 분수 부분은 화면에 투영된 격자를 사용하여 화면에서 추정됩니다. • 나선 마이크로미터(그림 IX.5, b). 읽기 가격 1mk.

화면의 판독 값을 수정하고 눈금 막대 분할의 부정확성을 보정하고 누적 오류를 제거하기 위해 기계의 광학 판독 시스템에는 수정 장치가 있습니다.

수평 축을 중심으로 평면 평행 플레이트 7(그림 IX.5, a)을 돌려 수정을 수행합니다. 이 경우 눈금 막대의 획 이미지가 화면의 시야에서 필요한 양만큼 이동합니다.

광학 장치의 광선 경로에 설치된 플레이트는 테이블(또는 프레임)에 고정된 수정 눈금자의 레버 시스템을 통해 회전합니다. 수정 눈금자를 사용하면 눈금 막대 분할 5에서 누적 및 로컬 오류를 모두 수정할 수 있습니다. 누적 오류를 수정하기 위해 수정 눈금자가 비스듬히 설정됩니다. 로컬 오류 수정은 적절한 눈금자 프로파일 곡선에 의해 제공됩니다.

화면의 획 이미지가 0.001mm 이동하는 것은 수정자의 레버를 0.2mm 낮추거나 올리는 것과 같습니다.

나선형 마이크로미터 8에는 이동식 및 고정식의 두 가지 그리드가 있습니다(그림 IX.5, b). 이중 아르키메데스 나선형이 이동 가능한 그리드에 적용되며 피치는 0.5mm입니다. 이것은 0.1mm 스케일 5(그림 IX.5, a)에 해당하며, 이 이미지는 그리드 평면에 5배 증가하여 구축됩니다.

움직이는 그리드의 중앙(그림 IX.5, b)에는 100개의 눈금이 있는 원형 눈금이 있으며 이 눈금은 5칸마다 디지털화됩니다. 이동식 그리드는 화살표가 있는 인덱스가 적용된 고정 그리드를 기준으로 회전합니다. 인덱스는 10개의 디비전으로 나뉘며(그림 IX.5, c), 각 디비전은 움직이는 그리드에 적용된 나선의 피치와 동일합니다.

인덱스의 분할은 디지털화되며 원형 눈금이 화살표에 대해 0으로 설정되면 나선형의 해당 회전 중간에 있습니다. 이동식 그리드를 완전히 돌리면 나선이 고정 인덱스에 대해 한 단계, 즉 0.1mm 이동합니다. 나선형의 선형 움직임은 다이얼을 한 바퀴 완전히 돌린 것과 같습니다. 따라서 나눗셈의 가격 \u003d 0.1 mm * 1/100 \u003d 0.001 mm \u003d 1 미크론. 따라서 원형 눈금은 "미크론"이며 밀리미터의 1/100 및 1000분의 1을 읽는 역할을 합니다.

화살표에 대해 1/100 및 1000의 획을 설정할 때 나선은 인덱스 분할에 대해 동일한 양만큼 이동합니다. 테이블(썰매)이 이동하면 눈금 막대의 디지털화된 밀리미터 스트로크가 인덱스를 따라 이동합니다.

움직일 수있는 메쉬 (그림 IX.5, b)는 프레임에 내장되어 있으며 회전은 곰팡이 16 (그림 IX.1)의 기어 시스템을 통해 전달됩니다.

좌표계산의 편의를 위해 테이블에 고정된 제품의 베이스홀 중심이 스핀들축과 일치하는 초기위치로 취한다. 여기서:

- 균류 16을 회전시켜 목표 화살표에 대해 원형 눈금의 영점을 설정합니다.

- 핸드휠 21을 회전하여 0으로 표시된 나선형의 중간에 가장 가까운 밀리미터 스트로크의 이미지를 설정합니다. 화면은 그림 1과 같이 보일 것입니다. IX.5,

- 곰팡이 4가 회전 된 가로 좌표 화면 (그림 IX.1)과 핸드 휠 1에서 동일한 설정이 이루어집니다.

- 초기 판독 값에 추가하거나 (이동 방향에 따라 다름) 주어진 치수에서 빼서 세로 및 가로 이동에 대한 설치 좌표를 결정하십시오.

- 곰팡이 16 (각각 곰팡이 4)을 회전시켜 크기의 소수 부분의 1/100 및 1/1000을 원형 눈금으로 설정하십시오.

- 테이블(썰매)을 눈금 눈금 5(그림 IX.5, c)의 디지털화된 밀리미터 스트로크가 나선형의 중앙과 정렬되는 위치로 이동합니다. 크기 설정 중입니다.

설정된 치수가 있는 화면의 보기가 그림 1에 나와 있습니다. IX.5,

따라서, 전체 크기전체 밀리미터 - 눈금 막대의 획 디지털화, 밀리미터의 10분의 1 - 나선의 디지털화, 밀리미터의 1/100 및 1000분의 1 - 원형 눈금 판독으로 구성됩니다.

2V440A 기계의 전기 회로도

- 전동기:

- D - 스핀들 드라이브

- SL - 스키드

- ST - 테이블

- D1 - 발전기

- D2 - 냉각

- D3 - 레귤레이터 슬라이더의 움직임

- D4 - EMU 전기 모터

- 1 - 발전기

- 접촉기:

- 1K - 전기 모터 D1, D2, D4

- ЗК, 4К - 전기 모터 D의 전기 모터의 단계별 시작

- 5K - 제동 모터 D

- 1KB - 전기 모터 CT의 "오른쪽으로" 스트로크

- 1KH - 전기 모터 CT의 "왼쪽으로" 스트로크

- 2KB - 전기 모터 SL의 "앞으로" 스트로크

- 2KN - 전기 모터 SL의 "뒤로" 스트로크

- 버튼:

- 1KU, 2KU - 전기 모터 정지 및 시작 D

- ZKU, 4KU, 5KU, 6KU - 전기 모터의 정지 및 제동, 시동, 가속, 감속 D

- 7KU - 조명 광학 밀링 속도 설정

- 8KU - 느린 스핀들 회전

- 스트로크 제한 스위치:

- BK1 - 스핀들

- VK3, VK4, - 오른쪽, 왼쪽 테이블; VK6, VK7 - 앞으로, 뒤로

- VK8, VK9 차단용 리미트 스위치: 슬라이드 - 레귤레이터의 회전 각도

- BK2, BK5 - 클램프 테이블 썰매

- 스위치:

- BB - 입문

- VO - 지역 조명

- 램프:

- 1LS, 2LS - 신호

- 1LO, 2LO - 조명

- 1L, 2L - 조명 광학

- LSh - 조명 스케일 슬라이드

- 전기 모터의 속도를 높이기 위한 중간 릴레이: 1RP - ST; 2RP - SL

- 3RP - 광학 장치의 조명을 켜기 위한 중간 릴레이;

- 4PT1 - 스핀들 저속 회전 릴레이

- 시간 릴레이: 1РВ - 전기 모터 D의 단계 시작; 2РВ - 조명 광학

- 1RT, 2RT - 열 모터 보호 계전기

- 1PP, 2PP, ZPP, 4PP - 퓨즈

- 1С10-5С10 - 저항 조정

- 1ST - 전기 모터의 시동 제동 저항 D

- OVG, OVD, OVST, OVSL - 발전기 및 전기 모터의 션트 권선 L, ST, SL

- SOG, SOD, OVS - 발전기 및 전기 모터 D 및 D3의 직렬 권선

- ShR - 모터 여자 레귤레이터 D

- C - 안정화 커패시터

- 1TP, 2TP - 강압 변압기

- 1PO, 2PO - ST 및 SL 엔진용 속도 컨트롤러

- 1B, 2B - 전압계(테이블과 썰매의 이동 속도 눈금 있음)

- OU-1 및 OU-11 - EMU 제어 권선

- SV - 셀레늄 정류기

- 있음 - 여자 레귤레이터 자동 변압기 ShR

- KO - 보상 권선 EMU

- ShKO - EMU 보상 권선 션트

- 1SD, 2SD, ZSD, SDV - 추가 저항

2V440A 개략도

기계의 전기 회로에는 냉각 시스템의 스핀들, 테이블 및 슬레드와 같은 전기 드라이브가 포함되며, 또한 기계의 광학 조명, 개별 장치의 다양한 작동 모드에서 차단 및 보호를 제공합니다.

보링 스핀들의 회전, 테이블 및 슬라이드의 움직임은 DC 모터로 이루어지며 냉각 펌프는 비동기식 모터로 구동됩니다.

스핀들 구동 모터에 전원을 공급하기 위해 발전기 모터가 있고 테이블 및 슬레드 모터의 경우 전기 기계 증폭기가 있습니다.

기계 전압패키지 스위치 BB에 의해 공급됨; 동시에 기어 박스의 다이얼은 램프 1LS 및 2LS로 조명됩니다.

전기 모터 D 및 발전기 G의 여자 권선에 대한 전압은 셀레늄 정류기 CB에서 발전기 G로부터 모터 ST 및 SL의 여자 권선에 공급됩니다.

발전기 및 EMU 켜기. 2KU 버튼("발전기")을 누르면 1K 접촉기가 켜지고 전기 모터가 시작됩니다. D1 - 발전기 구동; D4 - 전기 기계 증폭기; D2 - 냉각 시스템(1РШ 소켓이 켜져 있을 때).

스핀들 드라이브. 전기 회로는 회전 포함, 제동 유무에 관계없이 비활성화, 회전 수의 무단 변경 및 "크리핑"속도로 느린 회전을 제공합니다.

첫 번째 단계 스핀들 시작. 4KU 버튼("스핀들 시작")을 누르면 ZK 접촉기가 1차 시동-제동 저항을 통해 스핀들 회전 모터 D를 발전기에 연결합니다.

두 번째 단계 스핀들 시작. 4KU 버튼을 누르는 것과 동시에 1РВ 시간 계전기에서 전원을 수신하고 시간 지연과 함께 4K 접촉기를 켜서 시간 계전기를 끄고 1ST 저항을 분로시킵니다.

느린 스핀들 회전. 8KU 버튼("천천히 스핀들")은 엔진의 느린 회전(40-60rpm)을 켜 "크리핑" 스핀들 속도를 얻습니다. 이 속도에서 제품은 센터 파인더를 사용하여 정렬됩니다. 동시에 4RP 릴레이가 켜지고 ATS 엔진의 여자 권선이 최대 전압에 연결되고 OVG 발전기의 여자 권선이 저항 1SD를 통해 연결됩니다. 속도 변동을 제거하기 위해 SOG 발전기의 직렬 권선이 분류됩니다.

스핀들 속도 변경. pp \u003d 700 이내의 전기 모터 D의 회전 수; nmax = 2800rpm은 션트 레귤레이터에 의해 조절됩니다. 5KU("빠른") 또는 6KU("느린") 버튼을 누르면 컬렉터 교류 모터 Dz가 한 방향 또는 다른 방향으로 켜지고 ShR 레귤레이터의 슬라이더를 움직여 저항을 다소간 도입합니다. 스핀들 모터의 ATS의 여자 권선.

리미트 스위치 VK8 및 VK9는 극단적 인 위치에서 레귤레이터의 회전 각도를 제한하여 모터 D3을 끕니다.

스핀들 제동. ZKU 버튼을 완전히 누르면 5K 접촉기가 켜지고 동시에 ZK 및 4K 접촉기가 꺼집니다.

ZK 접점을 사용하면 모터 D의 전기자가 전원 공급 장치에서 분리되고 5K 접점에서 전기자가 1ST의 저항으로 켜집니다. 이 경우에는 브레이크입니다. ATS의 여자 권선은 최대 전압에서 켜집니다. ZKU 버튼을 누르거나 앵커가 멈출 때까지 계속되는 전기 모터의 강력한 동적 제동이 발생합니다. 제동하지 않고 전기 모터 D를 정지시키는 것은 ZKU 버튼을 불완전하게 눌러 수행되며 접촉기 ZK 및 4K는 꺼지지만 5K는 꺼지지 않습니다.

테이블과 썰매의 전동 구동. 배선도기계는 다음 작업을 제공합니다. 좌표 설정; 밀링 중 테이블과 썰매의 작동 피드와 빠른 움직임. 테이블 이동과 캐리지 이동은 개별적으로만 발생할 수 있습니다.

테이블과 썰매의 느린 움직임. ST 테이블과 SL 슬라이드의 전기 모터의 시작은 해당 레귤레이터 1RO 및 2RO를 한 방향 또는 다른 방향으로 회전시켜 이루어집니다. 이 경우 자기 스타터 1KB, 1KN 또는 2KB, 2KN이 켜집니다. EMU OU-11의 제어 권선은 속도 컨트롤러 1RO 또는 2RO에서 가져온 구동 전압과 EMU 전압(음의 전압 피드백)의 차이에 연결됩니다.

2A430 지그 보링 머신. 동영상.

좌표 보링 머신 2V440A의 기술적 특성

| 매개변수 이름 | 2E440A | 2V440A |

|---|---|---|

| 기계의 주요 매개변수 | ||

| 정확도 등급(N, P, V, A, C) | 하지만 | 하지만 |

| 테이블의 작업 표면, mm | 710 x 400 | 800 x 400 |

| 강철 45, mm의 최대 드릴링 직경 | 25 | 25 |

| 강철 45, mm의 가장 큰 보링 직경 | 250 | 250 |

| 스핀들 끝에서 테이블까지의 최소 및 최대 거리, mm | 158..630 | 125..585 |

| 스핀들 축에서 랙까지의 거리(스핀들 돌출부), mm | 500 | 500 |

| 주축대 | ||

| 스핀들 속도(b/s 조절), rpm | 50...2000 | 50...2000 |

| 스핀들의 1회전당 스핀들 슬리브의 작업 이송 한계, mm / rev | 0,03...0,16 9단계 |

0,03...0,16 9단계 |

| 스핀들의 최대 수직 이동(스트로크)(수동, 기계), mm | 210 | |

| 주축대의 최대 수직 이동(손으로 조정), mm | 250 | |

| 스핀들 이너 테이퍼(이너 테이퍼) 특수 | № 40 7:24 | 5 |

| 클램핑할 공구의 가장 큰 테이퍼 | 모스 4 | 모스 4 |

| 레일에 스핀들 박스 부착 | 수동 | 수동 |

| 데스크탑 | ||

| 테이블의 가장 큰 움직임(세로/가로), mm | 630 x 400 | 710 x 400 |

| 테이블의 T 슬롯 수 | 5 | 5 |

| 테이블과 썰매의 가속 이동 값, mm / min | 1600 | 800 |

| 밀링 중 테이블 및 슬레드의 작업 이송 한계, mm/min | 20..315 | 16..800 |

| 가공된 제품의 최대 질량, kg | 320 | 320 |

| 기계 정확도 | ||

| 좌표 설정을 위한 래스터 그리드 분할 가격, mm | 0,001 | 0,001 |

| 좌표 설정 정확도, mm | 0,005 | 0,005 |

| 기계에 뚫린 구멍 축 사이의 거리 정확도, mm | 0,008 | 0,008 |

| 보어 직경 정확도(직경 불변성), mm | 0,004 | 0,004 |

| 피드 메커니즘 과부하 보호 | 있다 | 있다 |

| 구동 장치 | ||

| 기계의 전기 모터 수 | 5 | 5 |

| 메인 드라이브 전기 모터, kW | 4,5 | 2 |

| 테이블 이동 드라이브의 전기 모터, kW | 0,245 | 0,245 |

| 썰매 운동의 전기 모터, kW | 0,245 |