Perbaikan pemandu bubut dengan bahan komposit. Perbaikan tempat tidur pemandu mesin bubut

Panduan mesin scraping adalah salah satu yang paling cara yang efektif restorasi geometri dan Parameter teknik unit belok ini dan unit lainnya. Ini sangat sering digunakan dan menunjukkan hasil yang sangat baik dari pekerjaan perbaikan.

1 Scraping guide bed - kapan selesai?

Setiap spesialis tahu bahwa perbaikan mesin yang digunakan pada berbagai perusahaan, sesuai dengan yang telah ditentukan rencana kalender dianggap sebagai prosedur yang sangat penting. Selama perbaikan terjadwal, berbagai mekanisme unit pemrosesan dipulihkan, termasuk tempat tidur pemandu.

Juga, rel mungkin perlu dipulihkan di luar jadwal jika memerlukan perbaikan segera. Nilai keausan mereka ditentukan oleh metode khusus, yang akan kami jelaskan. Pemeriksaan status pemandu dilakukan menggunakan probe dan penggaris kontrol. Panjang yang terakhir selalu dipilih sehingga setidaknya 2/3 dari panjang permukaan yang akan diperiksa.

Skema untuk menentukan jumlah keausan adalah sebagai berikut:

- permukaan simpul yang menarik bagi kami dibersihkan untuk menghilangkan goresan dan torehan yang serius darinya;

- penggaris ditempatkan pada pemandu dan celah di antara mereka diukur menggunakan probe (pengukuran dilakukan setiap 30-50 sentimeter di sepanjang seluruh panjang elemen mesin).

Tempat di mana celah maksimum ditentukan sebagai area di mana ada perubahan maksimum dalam kelurusan pemandu (yaitu, ada keausan yang jelas di atasnya). Selanjutnya, langkah pengujian selanjutnya dilakukan, yang memungkinkan untuk menetapkan kerataan panduan. Hal ini dilakukan seperti ini:

- penggaris ditempatkan pada ubin dengan parameter geometris yang sama;

- menggunakan probe untuk menentukan jarak antara alat ukur dan permukaan yang diteliti.

Operasi serupa dilakukan pada 2-3 titik sepanjang, dan dalam arah yang berbeda. Profesional berpengalaman membuat pemeriksaan lebih mudah. Mereka mengambil lembaran kecil kertas yang sangat tipis (misalnya, kertas rokok, yang ketebalannya tidak melebihi 0,02 milimeter), meletakkannya di atas pemandu di beberapa area, dan kemudian menekannya dengan penggaris.

Selanjutnya, dari bawah alat pengukur, daun-daun ini ditarik satu per satu. Ketika kelurusan bagian tidak rusak, Anda hanya dapat memotong ujung-ujung kertas, tetapi tidak menariknya keluar. Kondisi pemandu horizontal diverifikasi menggunakan level dan jembatan:

- mereka ditempatkan pada bagian bingkai yang secara visual tampak sangat usang (di bagian seperti itu, gelembung di level akan menyimpang ke arah yang berbeda pada jarak yang kira-kira sama);

- pindahkan alat ukur ke zona yang berdekatan, di mana penyimpangan gelembung dicatat, masukkan bacaan ke dalam tabel grafik;

- kemudian pindahkan jembatan lebih jauh dan rekam hasilnya lagi.

Berdasarkan tabel, selanjutnya mudah untuk menentukan dengan tepat di mana keausan telah terjadi.

2 Bagaimana panduan mesin tergores - ketentuan umum

Tempat tidur diletakkan di atas kaku lantai atau pada dudukan khusus, setelah itu diperiksa tingkat dalam arah memanjang (pemeriksaan yang dijelaskan di atas dilakukan), dan kemudian dalam arah melintang. Dengan menggunakan wedges atau sepatu, sesuaikan letak tempat tidur seakurat mungkin.

Hal ini juga dapat ditempatkan pada baut jack. Dalam hal ini, pengaturan posisi tempat tidur akan sangat sederhana, Anda hanya perlu menurunkan atau menaikkannya dengan memasang atau membuka baut. Operasi memberikan bingkai posisi yang benar dilanjutkan sampai gelembung di tingkat ditetapkan pada tanda nol.

Setelah menyelesaikan perataan, mereka ditentukan dengan permukaan dasar. Ini akan berfungsi sebagai pedoman untuk melacak paralelisme dari panduan yang dipulihkan. Jika sebuah kita sedang berbicara o, yang dasar paling sering dipilih oleh pemandu yang berada di bawah headstock (belakang). Praktek menunjukkan bahwa merekalah yang paling sedikit aus selama pengoperasian peralatan. Dianjurkan untuk menggosok terlebih dahulu panduan yang dipilih sebagai yang utama. Ini akan menghilangkan keausan kecil.

Setelah itu, Anda dapat mulai mengikis tempat tidur, terus-menerus memeriksa paralelisme permukaan yang akan dikerjakan. Untuk memeriksa kelengkungan (spiral) elemen yang dipulihkan, dalam beberapa kasus, indikator digunakan. Tetapi penggunaannya saat ini diakui tidak dapat diandalkan, karena penyimpangan (hingga 0,01 mm) dari panduan dasar dari horizontal. Penyimpangan seperti itu akan memberikan kesalahan perhitungan yang cukup besar, yang semakin tinggi, semakin besar perpanjangan pemegang indikator uji.

Kami mencatat fakta bahwa paralelisme pemandu di bawah headstock dalam kaitannya dengan bidang pengikat rol dan sekrup yang sedang berjalan, serta kotak umpan, sering dilanggar. Penyimpangan dari paralelisme menjadi lebih besar karena jumlah besar unit telah mengalami perbaikan terjadwal. Setiap kali, tukang reparasi harus menghabiskan banyak waktu saat merakit peralatan, karena proses pemasangan roller, sekrup, dan kotak umpan yang ditunjukkan ke tempat itu benar-benar memakan waktu dan rumit.

Setelah menyelesaikan persiapan semua permukaan, mereka mulai mengikis pemandu. Selama prosedur, puntiran spiral dan paralelisme mereka terus dipantau.

- Di bawah jeruji penjepit dan langsung di bawah kereta. Penyimpangan dari paralelisme sepanjang lebih dari 15 mikron tidak diperbolehkan.

- Dukungan (melintang). Untuk kelurusan, kesalahan dimungkinkan hingga 10 mikron, untuk paralelisme - hingga 15 mikron (indikator dikendalikan oleh jembatan kalibrasi dan pelat kalibrasi).

- Gerbong (pemandu timbal balik). Selama bekerja, pastikan bahwa perbedaan paralelisme antara sumbu sekrup dan pemandu tidak melebihi 35 mikron, menggunakan penggaris trihedral.

- Gerbong (panduan memanjang). Jika elemen unit ini cukup aus, sangat penting untuk menggunakan senyawa anti-gesekan untuk memulihkannya. Pada tahap pekerjaan yang dijelaskan, penting untuk mencapai koaksialitas yang memadai dari poros (berjalan) dan area tempat duduknya, keandalan pengikatan rel perjalanan dalam arah memanjang dengan rak dan pinion, tegak lurus poros sumbu dan pergerakan caliper dalam arah melintang.

Di masa depan, restorasi dilakukan dengan menggunakan komposisi anti-gesekan dari pemandu tailstock. Tujuan dari prosedur ini adalah untuk mencapai:

- paralelisme pemandu bingkai dan sumbu pena bulu (pada panjang 20 cm, kesalahan hingga 30 mikron dimungkinkan);

- koaksialitas lubang pena dan gelendong (di bidang horizontal, penyimpangan yang diizinkan pada panjang 30 cm adalah 10 mikron, di bidang vertikal - 30 mikron).

Tempat tidur alat mesin, mesin bubut atau lainnya, adalah bagian dasar utama di mana hampir semua komponen dan bagian ditempatkan dan diperbaiki, dan semua mekanisme dan bagian bergerak bergerak relatif terhadap tempat tidur. Artikel ini akan merinci semua poin penting terkait dengan akurasi, verifikasi, dan pemulihan tempat tidur mesin bubut dengan bantuan gesekan, serta perangkat untuk ini dan nuansa lainnya akan dipertimbangkan.

Tempat tidur alat mesin apa pun harus memiliki kekakuan yang cukup tinggi, memastikan bahwa mesin mempertahankan akurasi yang diperlukan untuk waktu yang lama, dan pada saat yang sama memungkinkan keripik dengan mudah dikeluarkan dari zona pemotongan. Selain itu, dengan kekakuan dan akurasi yang cukup, dimensi dan berat bingkai harus minimal. Tentu saja, desain dan bentuk tempat tidur berbeda dan ditentukan oleh tujuan dan dimensi mesin.

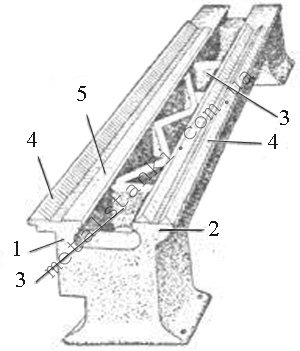

Tempat tidur mesin bubut berukuran sedang dicetak dalam bentuk bagian tubuh berongga (lihat Gambar 1), dan untuk membuat tempat tidur mesin lebih kaku, dengan bobot kecil (dan dengan kemungkinan pelepasan chip), tulang rusuk memanjang tempat tidur dihubungkan secara diagonal (Gbr. 1b) atau paralel (Gbr. 1 a) partisi, yang dicetak sebagai satu bagian dengan bingkai.

Nah, di tulang rusuk memanjang tempat tidur ada pemandu yang dirancang untuk gerakan memanjang dari penopang mesin dan tailstock. Dimensi dan bentuk pemandu tempat tidur bervariasi, misalnya, pada sebagian besar mesin berukuran sedang, mereka biasanya membuat kombinasi pemandu datar dan segitiga, dengan pemandu luar digunakan untuk memasang dan memindahkan caliper, dan pemandu dalam berfungsi untuk memasang , pindahkan dan kencangkan tailstock.

Seperti yang saya katakan, tempat tidur mesin pemotong logam (serta tempat tidur palu dan mesin uap) biasanya memiliki panduan datar, segitiga (berbentuk V), serta yang prismatik. Dan panduan dalam bentuk pas dibuat pada kaliper dan meja mesin pemotong logam, berbagai bilah geser, dll.

Keakuratan mesin apa pun, tentu saja, tergantung pada keakuratan pembuatan dan kondisi pemandu tempat tidur dan bagian kawin lainnya, sehingga pemandu mesin diproses dengan hati-hati (baik, atau dipulihkan jika mesin aus, dan bagaimana dan dengan bantuan apa ini dilakukan, saya akan menulis secara rinci di bawah).

Sebagai aturan, tempat tidur mesin dicetak dari besi cor abu-abu (jumlahnya sesuai dengan GOST 1412-70). Paling sering, tempat tidur peralatan mesin Soviet kecil dan menengah dicetak dari besi cor abu-abu SCH21-41, sedangkan alas mesin yang lebih berat dicetak dari besi cor abu-abu SCh32-52.

Harus disebutkan bahwa tempat tidur besi cor memiliki biaya mesin yang rendah, memiliki ketahanan getaran yang lebih besar, dan selain itu, lebih mudah untuk diproses dan dipulihkan). Tetapi kelemahan utama tempat tidur besi cor adalah bahwa pemandu mereka berumur pendek, karena cepat aus, dan berat tempat tidur besi cor cukup besar (walaupun untuk banyak mesin, banyak berat lebih merupakan nilai tambah daripada minus).

Dan oleh karena itu, untuk menghindari kekurangan yang dijelaskan di atas, semakin sering mereka mulai membuat tempat tidur yang dilas dari baja, yang secara alami lebih tahan aus daripada besi tuang. Dan untuk beberapa mesin berat dan dimensi yang langka, tempat tidur terbuat dari beton bertulang.

Tapi tetap saja, tempat tidur besi cor adalah yang paling umum dan memiliki kelebihan. Selain itu, dengan hati-hati (pelumasan tepat waktu dan menghilangkan keripik), tempat tidur besi cukup tahan lama, selain itu, hampir selalu mungkin untuk mengembalikan tempat tidur yang usang, apalagi, dengan tangan Anda sendiri, tanpa memiliki planer longitudinal yang mahal. atau penggiling, tetapi bagaimana melakukan ini dengan bantuan apa, saya akan jelaskan secara rinci di bawah ini.

Perakitan tempat tidur (dan rakitan lainnya) dengan bagian-bagian yang bergerak di sepanjang itu secara bertahap turun untuk menyelesaikan pemandu dan memasang perkawinan bagian-bagian ini. Dalam teknik mesin, permukaan bagian kawin yang bergerak secara progresif diselesaikan menggunakan pengikisan, perataan halus dengan pemotong lebar, serta menggunakan penggilingan dan pemukulan.

Tetapi terlepas dari kenyataan bahwa pengikisan adalah operasi yang agak memakan waktu (dan jika mungkin diganti dengan penggilingan), tetapi digunakan untuk mengembalikan pemandu tempat tidur (dan tidak hanya). Lagi pula, tidak semua orang memiliki mesin penggiling. Dan untuk memulihkan tempat tidur mesin dengan bantuan gesekan, Anda hanya perlu membeli pengikis dan beberapa alat dan perlengkapan lainnya (yang, omong-omong, dapat Anda buat sendiri, tetapi ini akan ditulis di bawah), dan bersabarlah.

Saya sudah menulis secara rinci tentang pencakar (apa itu) dan pengikisan, dan dasar-dasar proses pengikisan itu sendiri, kontrol kualitas, dan lainnya juga dijelaskan di sana. nuansa penting. Oleh karena itu, siapa pun yang memutuskan untuk secara kompeten memulihkan tempat tidur mesin mereka sendiri, disarankan untuk terlebih dahulu membaca artikel pertama tentang proses pengikisan dengan mengklik tautan di atas, dan kemudian membaca apa yang akan saya jelaskan di bawah ini.

Menggores tempat tidur bubut, serta bagian yang bergerak secara translasi yang kawin dengannya.

Di bawah ini akan saya uraikan pengikisan bed dan bagian mesin bubut yang bergerak secara progresif, yang memiliki panjang pemandu bed lebih dari 3 m. Bagi yang memiliki mesin dengan bagian yang lebih kecil akan menjadi lebih mudah untuk bekerja.

Jadi, sebelum mulai bekerja, sebagai permulaan, Anda harus ingat bahwa pesawat yang ditunjukkan pada Gambar 2 harus memenuhi persyaratan tertentu, yang akan saya sebutkan di bawah ini:

- tempat tidur pemandu harus lurus dalam arah membujur dalam 0,02 mm di atas panjang 1 meter (1000 mm);

- dan ketidaksejajaran pemandu sepanjang keseluruhan panjangnya tidak boleh melebihi 0,02 mm yang sama;

- selain itu, alas mesin tidak boleh melengkung secara heliks di seluruh panjangnya, hanya penyimpangan 0,03 mm (semakin kecil semakin baik) yang diizinkan pada panjang 1 meter (1000 mm);

- bagian (bawah) kaliper yang dipasangkan dengan rangka harus pas dengan pemandu rangka, atau diperbolehkan memasukkan probe dengan ketebalan tidak lebih dari 0,04 mm di antara ujungnya dan pemandu, untuk panjang tidak lebih dari 25 mm;

- pemandu transversal dari bagian bawah kaliper harus sejajar satu sama lain dan persis tegak lurus dengan pemandu bingkai, sedangkan toleransi untuk penyimpangan dari paralelisme dan tegak lurus tidak lebih dari 0,02 mm, lagi-lagi lebih dari 1000 mm;

- dan akurasi pengikisan panduan harus menjadi sedemikian rupa sehingga ketika memeriksa cat, Anda mendapatkan 12-15 bintik dalam kotak dari bingkai berukuran 25x25 mm (saya sudah menulis tentang kontrol kualitas secara rinci dalam artikel tentang pengikis dan pengikisan - tautan ke artikel di atas);

Proses mengikis tempat tidur mesin.

Sebelum menggores, bingkai harus dipasang pada alas besar dan kemudian, menggunakan level batang (atau bingkai), sejajarkan bingkai dalam arah memanjang dan melintang. Kami mulai menggores dengan permukaan dasar.

Tempat tidur mesin dengan kaliper: 1 - bidang untuk dudukan pahat, 2 - geser silang, 3 - pemandu geser silang, 4 dan 13 - permukaan penyangga yang menyatu dengan tempat tidur, 7,8,9 - pemandu untuk sol tailstock, 5 ,10 dan 12 - pemandu atas untuk kaliper, 6 dan 11 - pemandu bawah untuk palang penjepit kaliper, 14 - baji geser silang, 15 - 18 - pemandu melintang kaliper.

Dan permukaan dasar pada alas dipilih sehingga semua pemandu lainnya dapat dipangkas relatif terhadapnya, dan penyangga mesin juga dapat dipasang dan disesuaikan, bidang 6, 8, 12 - lihat Gambar 2.

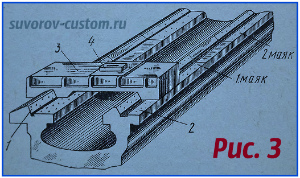

Pesawat yang dimaksudkan untuk digores (yaitu, pemandu tempat tidur mesin) diperiksa untuk cat dengan penggaris khusus (misalnya, ShD-630 - GOST 8026) atau pelat khusus 3 (lihat Gambar 3 di bawah), di mana profil permukaan kerja yang diterapkan pada pemandu sesuai dengan profil pemandu tempat tidur yang perlu dipulihkan dengan gesekan (yang tidak memiliki pelat, Anda juga dapat menggunakan penyangga mesin, tetapi tentu saja dapat aus dan oleh karena itu lebih baik menggunakan piring).

Di atas pelat 3 ada platform kontrol datar khusus, yang sejajar dengan permukaan bawah dan di mana tingkat batang atau bingkai dipasang.

Meninju suar pada pemandu tempat tidur mesin:

1 dan 2 - kereta pemandu, 3 - pelat pengikis, 4 - tingkat.

Panduan segitiga (prismatik) dan datar pertama-tama digoreskan secara kasar di sepanjang penggaris dan kemudian apa yang disebut suar diterapkan pada bidang yang dibersihkan secara kasar.

Inti dari penerapan beacon adalah pada permukaan panduan, hanya petak kecil, yang sedikit lebih panjang dari panjang pelat itu sendiri. Dan Anda harus mengikis sampai bidang pemandu mulai dicat secara merata ketika memeriksa pelat untuk cat (saya menulis secara rinci tentang memeriksa cat di artikel tentang pencakar dan pengikisan - tautan di atas).

Nah, dipasang di platform teratas ketinggian pelat tidak boleh menunjukkan penyimpangan dari bidang horizontal, baik dalam arah melintang atau membujur. Beacon diterapkan di kedua ujung pemandu, tetapi jika pengikisan dilakukan di sepanjang penggaris dan rata, maka pada sisa alas mesin, beacon harus diterapkan pada jarak satu sama lain sehingga penggaris kontrol tumpang tindih panjangnya. Dan semakin dekat suar diterapkan satu sama lain, semakin akurat pengikisan pemandu.

Suar tengah diterapkan dengan cara yang sama seperti suar ekstrem, tetapi saat semakin dalam, gesekan suar itu sendiri terus-menerus dikendalikan oleh penggaris, pelat, atau "pesawat" (jembatan - selengkapnya di bawah) dengan level ditetapkan pada mereka.

Dengan mengeksekusi masing-masing beacon (dengan kontrolnya pada beacon berikutnya), kami secara bertahap membawa semua beacon ke tingkat yang sama dan pada akhirnya mereka semua akan ditempatkan pada garis lurus yang sama. Perlu dicatat bahwa semua beacon harus ditempatkan dan dilakukan dengan sangat hati-hati, karena nantinya akan menjadi dasar untuk memangkas area di antara mereka (beacon).

Kami mengikis area di antara mercusuar di sepanjang penggaris dengan cara biasa, tetapi area yang dicat (bintik-bintik) di mercusuar itu sendiri tidak tergores. Nah, kami mengikis area di antara beacon sampai permukaan antara beacon dan di beacon ditutupi dengan bintik-bintik yang berjarak sama, tetapi dalam jumlah yang lebih kecil daripada yang diperlukan untuk permukaan pemandu yang akhirnya tergores.

Setelah menyelesaikan pengikisan bagian di antara suar, Anda harus memeriksa kelurusan seluruh permukaan pemandu, jika perlu, mengoreksi ketidakakuratan dan kemudian Anda dapat melanjutkan ke pengikisan akhir akhir. Kami melakukan pengikisan terakhir dengan gloss di piring (saya menulis tentang memeriksa dengan gloss di artikel pertama tentang menggores - tautan di atas) atau dengan gloss pada caliper, dan mereka mengontrol seluruh permukaan pemandu dengan penggaris dan level.

Setelah mengikis dasar utama (panduan untuk kaliper), mereka mengikis lebih jauh bidang pemandu tailstock - bidang 5.7 dan 10 ini ditunjukkan pada Gambar 2.

Bidang pemandu tempat tidur mesin, yang ditunjukkan pada gambar di nomor 5 dan 10, digores sepanjang beacon dan diperiksa menggunakan pelat, seperti dijelaskan di atas. Nah, kami memeriksa paralelisme pesawat 10 dan panduan prismatik 7 dari tailstock dengan bantuan indikator yang dipasang di pelat (saya akan berbicara tentang perangkat jembatan khusus, atau seperti yang juga disebut "pesawat" , secara lebih rinci nanti).

Pengikisan kaliper.

Secara umum, artikel ini adalah tentang tempat tidur mesin dan pemulihannya, tetapi bagian lain dari mesin juga terkait dengan tempat tidur, yang juga aus dan harus dipulihkan, dan tentu saja tidak masuk akal untuk memulihkan hanya tempat tidur. Oleh karena itu, gesekan kaliper akan dijelaskan di bawah ini.

Pengikisan bagian bawah kaliper bubut harus dimulai dengan memasang permukaan pemandu geser bawah yang berpasangan (menggosok) dengan pemandu tempat tidur. Bidang-bidang ini ditunjukkan pada Gambar 2 di nomor 4 dan 13. Dan karena panjang bidang-bidang ini sangat kecil, bidang-bidang tersebut digores dan diperiksa terhadap penggaris dan alas mesin (atau pada pelat khusus yang memiliki profil permukaan kerja panduan tempat tidur - yaitu model tempat tidur ). Permukaan geser bawah dari bagian bawah kaliper akhirnya tergores di sepanjang pemandu tempat tidur.

Dan ketika pengikisan pemandu bawah dan bagian bawah kaliper selesai, maka Anda dapat mulai menggores pemandu melintang kaliper, yang profilnya dibuat dalam bentuk pas - ini adalah permukaan bernomor 16, 17,18 ditunjukkan pada Gambar 2. Permukaan (bidang) ini digunakan untuk menggerakkan caliper cross slide.

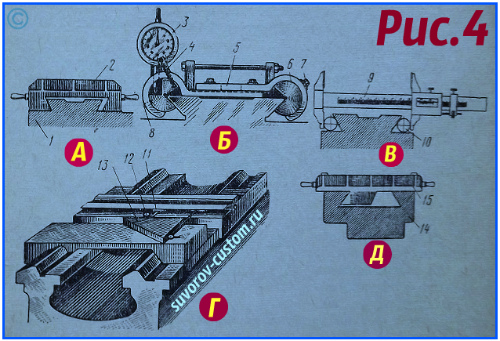

Menggores caliper dan memeriksa kelurusan pemandu caliper bawah: A - menggores dengan pelat pengikis, B - memeriksa pemandu caliper dengan bilah geser dengan indikator, C - memeriksa pemandu caliper dengan roller, D - memeriksa pemandu dengan a penggeser dengan indikator dan kotak kontrol, D - menggores permukaan miring pemandu dengan pelat pengikis.

Untuk memulainya, kami secara kasar mengikis semua permukaan kawin di sepanjang penggaris sudut, dan kemudian meletakkan bagian bawah kaliper 1 di atas alas (lihat Gambar 4a) dan dengan bantuan pelat penggores khusus 2 kami mengikis pemandu melintang yang pasangan dengan slide umpan silang dari kaliper mesin (jika tidak ada pelat khusus , maka kami mengikisnya dengan pengikis secara manual dengan pemeriksaan konstan dengan penggaris sudut untuk cat).

Ketika kita mencapai susunan bintik-bintik yang seragam, maka kita dapat mengikis bidang sudut (miring) kedua dari pas. Dalam proses kerja, perlu untuk memeriksa pesawat secara berkala menggunakan perangkat khusus (creeper), yang ditunjukkan pada Gambar 4b, di mana indikator 3 jam diperbaiki. Silinder 6 dipasang di perangkat ini, yang dikencangkan dengan sekrup 7 dan pin 8. Silinder 6 perangkat memiliki profil yang tepat sudut dihedral pas harus ditekan dengan kuat ke bidang yang akan diperiksa, kemudian hidung indikator yang dipasang di atas bersandar pada rak kotak kontrol 13 (lihat Gambar 4d).

Kotak 13 harus dipasang pada dudukan khusus (mungkin di pelat bawah tailstock) dan kemudian kami menempatkan salah satu sisi kotak persis sejajar dengan pemandu tempat tidur mesin. Dan sekarang, ketika memindahkan perangkat (penggeser 11) di sepanjang panduan pas yang miring, hidung indikator 12 akan meluncur di sepanjang sisi segitiga dan menunjukkan penyimpangan permukaan ini dari tegak lurus. Jika, selama pemeriksaan, hasil yang memuaskan terlihat dalam toleransi (saya menulis toleransi di atas), maka pengikisan akhir (penyelesaian) dapat dilakukan.

Siapa yang tidak memiliki alat seperti itu, maka untuk memeriksa paralelisme bidang, Anda dapat menggunakan dua rol identik yang ditunjukkan pada Gambar 4c (misalnya, rol dari bantalan dengan diameter yang sesuai) dan kaliper 9 (lebih disukai mikrometer).

Pengikisan akhir.

Kami melakukan pengikisan terakhir di sepanjang bidang pemandu kaliper silang. Dan ketika penyesuaian tiga bidang pemandu transversal kaliper (satu miring dan dua datar) selesai, maka baji 14 harus dikikis (Gbr. 2).

Pada saat yang sama, kami menerapkan cat (misalnya, biru Prusia) pada permukaan kereta luncur yang berpasangan (kontak) dengan irisan, kemudian meletakkannya di pemandu kereta luncur salib dan dengan palu kecil, berikan pukulan ringan ke baji dan masukkan di antara bidang pemandu kaliper dan kereta luncur.

Sekarang Anda perlu memindahkan slide silang beberapa kali bolak-balik (bersama dengan baji) dan kemudian lepaskan baji dengan hati-hati. Tetap, mengikuti jejak cat (artinya tonjolan), untuk menghilangkannya dengan pengikis dari permukaan irisan, yaitu mengikisnya.

Jika baji baru sedang dibuat, maka setelah pengikisan terakhir, kami memotong kelebihan baji (sepanjang panjangnya) dan menggiling potongan untuk sekrup penyetel baji.

Memeriksa paralelisme, kelurusan, dan heliks alas mesin.

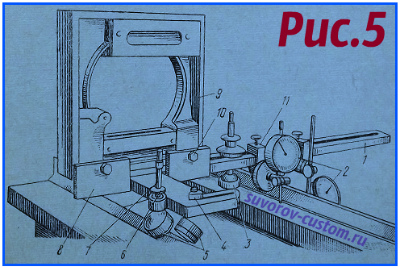

Untuk verifikasi, berbagai perangkat digunakan. Perangkat yang paling umum, yang disebut jembatan (populer "pesawat") ditunjukkan pada Gambar 5. Ini memiliki dasar 1 yang terbuat dari lembaran logam, setidaknya setebal 10 mm, yang memiliki bentuk-T (kadang-kadang bentuk-H) dan empat dukungan 5, dan dukungan tambahan 3.

Penyangga bernomor 5 pada gambar memiliki kemampuan untuk bergerak dalam bidang vertikal di sepanjang pin 7 dan menjepitnya dengan mur 6. Dua penyangga lainnya dapat bergerak pada bidang horizontal (sepanjang alur memanjang), nah, mereka dipasang di posisi yang diinginkan menggunakan mur 4. Nah, tumpuan 5 dapat bergerak terpisah dan bergerak, tergantung pada lebar pemandu bingkai dan perbedaan jarak di antara mereka. Dan support 3 mampu bergerak pada bidang horizontal dan vertikal.

Ada juga blok 8, yang dipasang secara kaku ke alas 1 dengan sekrup (tidak ditunjukkan pada gambar), dan bingkai level 9 dipasang ke blok 8 menggunakan sekrup 10. Level yang akan diperbaiki harus dengan nilai pembagian ampul utama 0,02 sumur, atau 0,05) per 1000 mm. Perangkat ini juga memiliki unit penjepit khusus 11, di mana dua 2 terpasang. Posisi indikator 2 selalu dapat disesuaikan, dan unit penjepit yang mengikatnya dapat dipasang di berbagai tempat di pangkalan (tergantung pada ukuran mesin tempat tidur).

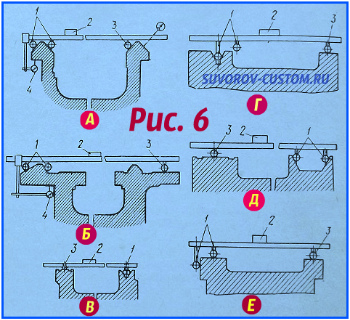

Gambar 6 menunjukkan contoh panduan pemeriksaan menggunakan perangkat khusus - jembatan (pada penumpang pesawat). Gambar 6a menunjukkan verifikasi pemandu yang memiliki profil segitiga (trapesium, prismatik). Panduan dengan profil seperti itu biasanya dibuat di tempat tidur mesin bubut turret.

Seperti dapat dilihat pada Gambar 6a, empat penyangga 1 dari perlengkapan (hanya 2 penyangga yang terlihat pada gambar) ditempatkan pada pemandu prismatik kiri dari bingkai, dan satu penyangga 3 bertumpu pada salah satu sisi pemandu kanan dari bingkai. Penopang dibuat dalam bentuk rol - sering kali dalam perangkat buatan sendiri jenis ini, bantalan dengan ukuran yang sesuai digunakan, tetapi tetap harus diperhitungkan bahwa bantalan memiliki celah di antara balapan. Oleh karena itu, akan jauh lebih akurat untuk memasang penyangga kaku (penggeser) daripada rol (bantalan).

Seperti dapat dilihat pada Gambar 6a, empat penyangga 1 dari perlengkapan (hanya 2 penyangga yang terlihat pada gambar) ditempatkan pada pemandu prismatik kiri dari bingkai, dan satu penyangga 3 bertumpu pada salah satu sisi pemandu kanan dari bingkai. Penopang dibuat dalam bentuk rol - sering kali dalam perangkat buatan sendiri jenis ini, bantalan dengan ukuran yang sesuai digunakan, tetapi tetap harus diperhitungkan bahwa bantalan memiliki celah di antara balapan. Oleh karena itu, akan jauh lebih akurat untuk memasang penyangga kaku (penggeser) daripada rol (bantalan).

Saat menggerakkan anjungan (pesawat) di sepanjang pemandu bingkai, indikator 4 jam menentukan paralelisme bingkai panduan kiri relatif terhadap permukaan dasar (permukaan dasar pada Gambar 6a adalah tempat hidung indikator 4 berada).

Dan menurut level 2 (Anda tidak dapat menggunakan bingkai, tetapi level batang), yang dipasang di seluruh pemandu bingkai, tentukan kelengkungan spiral pemandu (yaitu, penyimpangan permukaan pemandu pada bidang horizontal). Saya menerbitkan toleransi untuk penyimpangan di atas dalam artikel, saya harap ini jelas, mari kita lanjutkan.

Pemeriksaan sisi kedua bingkai pemandu kanan dilakukan sesuai dengan level, Anda hanya perlu memindahkannya ke sisi (kedua) penyangga 3 ini (penopang kedua 3 tidak terlihat pada gambar), atau cukup atur ulang indikator, meletakkan hidungnya pada bidang kedua dari kerangka pemandu kanan (dengan pemeriksaan seperti itu pada gambar 6a, cerat indikator ditunjukkan oleh garis putus-putus).

Nah, untuk memeriksa kelurusan permukaan alas mesin, level harus ditempatkan di jembatan (pesawat) bukan di seberang, tetapi di sepanjang pemandu, dan kemudian jembatan harus dipindahkan di sepanjang pemandu, secara berkala menghentikannya di bagian yang berbeda tempat tidur dan merekam (menghapus) pembacaan tingkat.

Gambar 6b menunjukkan sebuah jembatan (umumnya sebuah pesawat terbang) yang dipasang pada alas mesin bubut untuk mengontrol dan memeriksa paralelisme pemandu tengah relatif terhadap permukaan dasar. Dan permukaan dasarnya adalah bidang untuk rak roda gigi (pada Gambar 6b, bidang ini ditunjukkan dengan tebal garis pendek dan indikator 4 bersandar padanya).

Gambar 6b juga menunjukkan metode untuk memeriksa unggun untuk kelengkungan heliks. Hanya paralelisme pemandu yang diperiksa menggunakan indikator 4, dan kelengkungan spiral dikontrol menggunakan bar level 2.

Pemandu eksternal juga diperiksa menggunakan dial indicator dan bar level, hanya setelah bridge disetel ulang dan dipasang pada pemandu eksternal ini, atau hanya dengan bantuan dial indicator, dan sebagai alas, menggunakan pemandu tengah terverifikasi dari tempat tidur.

Nah, Gambar 6c menunjukkan verifikasi panduan tempat tidur mesin penggiling. Untuk mesin seperti itu (dan beberapa lainnya), sebagai aturan, pemandu dibuat yang memiliki bidang dengan bentuk berbeda (kombinasi profil berbentuk V dan berbentuk W) - terlihat pada Gambar 6c.

Untuk memeriksa kelurusan dan kelengkungan heliks pemandu seperti itu, empat penyangga 1 (antara bidang berbentuk V) dan satu penyangga pada bidang berlawanan dari pemandu lainnya dipasang di atasnya. Kontrol (pemeriksaan) dilakukan dengan menggunakan bar level 2.

Gambar 6 d menunjukkan opsi verifikasi jika dimensi pemandu tidak memungkinkan penempatan semua penyangga jembatan (pesawat) di antara bidang generatrix mereka. Dalam hal ini, kami hanya menginstal dua dukungan 1 dan satu dukungan 3 pada panduan kedua. Kami tidak menggunakan dukungan lain 1.

Dan Gambar 6d menunjukkan pemasangan jembatan seperti itu, di mana penyangga 1 dipisahkan pada jarak yang layak antara permukaan prismatik alas pemandu.

Nah, gambar 6e terakhir menunjukkan bagaimana panduan tempat tidur datar diperiksa. Dengan pemeriksaan seperti itu, fitur utamanya adalah keduanya mendukung 1 istirahat melawan permukaan samping(hanya satu penyangga 1 yang terlihat pada gambar), dan dua penyangga dan penyangga 3 sisanya bersandar pada bidang horizontal pemandu. Pengaturan ini memberikan pembacaan yang akurat dari pengaturan level 2 di jembatan.

Segera setelah persiapan (pemeriksaan) permukaan dasar telah dilakukan, pengikisan pada pemandu tempat tidur dapat dimulai.

Cara lain untuk memproses (memulihkan) tempat tidur peralatan mesin.

Di pabrik yang dilengkapi dengan baik, pengikisan diganti dengan penggilingan, karena penggilingan lebih produktif dan lebih akurat daripada pengikisan (tentu saja, dengan peralatan berkualitas tinggi). Selain itu, dengan bantuan penggilingan, bagian yang mengeras dengan kekerasan tinggi juga dapat diproses.

Untuk menggiling tempat tidur pemandu dari berbagai mesin, khusus mesin penggiling(gerinda universal atau permukaan) dan perlengkapan khusus yang hanya perusahaan besar. Dengan tidak adanya mesin penggiling ukuran yang sesuai, pemrosesan suku cadang dapat dilakukan pada penggilingan, perencanaan dan mesin korsel menggunakan kepala gerinda khusus.

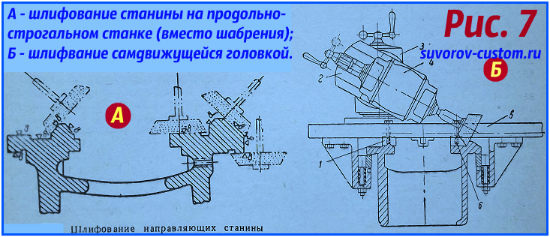

Gambar 7 A menunjukkan diagram penggilingan tempat tidur bubut pada planer menggunakan kepala penggilingan universal. Penggunaan kepala seperti itu memungkinkan untuk mengganti pengikisan manual di bengkel mekanis.

Gambar 7 A menunjukkan diagram penggilingan tempat tidur bubut pada planer menggunakan kepala penggilingan universal. Penggunaan kepala seperti itu memungkinkan untuk mengganti pengikisan manual di bengkel mekanis.

Dan gambar 7B menunjukkan pemrosesan unggun menggunakan kepala gerinda yang digerakkan sendiri. Keuntungannya adalah tidak memerlukan planer besar. Dan berkat perangkat khusus, kepala seperti itu membuat gerakan kerja bolak-balik di sepanjang benda kerja digiling.

Pada pelat 5 terdapat pemandu 1 dan 6 yang dapat diganti (lihat Gambar 7B), dan kepala gerinda 4 adalah motor listrik dengan poros memanjang, di ujungnya dipasang roda abrasif cangkir. Ada juga dua penyangga putar 2 dan 3, yang memungkinkan Anda untuk mengatur kepala pada sudut yang diinginkan, dan roda gigi cacing dengan motor terpisah menggerakkan perangkat penggilingan seperti itu.

Nah, perubahan putaran motor listrik gearbox (untuk memastikan gerak bolak-balik) dilakukan secara otomatis (sepanjang halte), baik, atau manual.

Tapi tetap saja, untuk bengkel bengkel kecil dan hanya pengrajin amatir yang memiliki mesin bubut atau penggilingan di bengkelnya yang perlu direstorasi, pengikisan adalah yang paling terjangkau dan cara murah perbaikan, dan itu akan digunakan untuk pemulihan peralatan mesin untuk waktu yang lama.

Dan saya berharap artikel ini akan bermanfaat bagi banyak pengrajin pemula yang memutuskan untuk menertibkan mesin di bengkel mereka, memutar atau menggiling, tidak masalah, karena prinsip memperbaiki dan memeriksa panduan tempat tidur mesin hampir sama, sukses untuk semua orang.

Mesin bubut digunakan untuk memproses benda kerja berbentuk silinder. Mereka mencakup banyak varietas yang berbeda dalam ukuran dan ketersediaan fungsi tambahan. Model industri seperti itu sangat umum dan banyak digunakan dalam industri modern. Agar perangkat berfungsi normal, Anda perlu mengetahui semua fitur bagian-bagiannya.

Tempat tidur bubut berfungsi untuk memperbaiki hampir semua mekanisme dan rakitan yang digunakan pada peralatan ini. Seringkali dilemparkan dari besi cor untuk mendapatkan dan konstruksi kokoh yang bisa bertahan lama. Ini karena fakta bahwa itu akan dikenakan beban berat. Anda juga tidak boleh melupakan stabilitas, karena model besar yang besar menggunakan energi yang luar biasa selama operasi dan alasnya harus menahan beban dengan baik.

Tempat tidur dan pemandu mesin diikat dengan baut ke lemari atau kaki yang dipasangkan. Jika perangkat pendek, maka dua rak digunakan. Semakin lama, semakin banyak rak mungkin diperlukan. Sebagian besar lemari memiliki pintu, yang memungkinkan untuk digunakan sebagai laci. Panduan harus ditangani dengan sangat hati-hati dan dilindungi dari kerusakan. Tidak disarankan untuk meninggalkan alat, blanko, dan produk lainnya di atasnya. jika Anda masih harus meletakkan benda logam di atasnya, maka sebelum itu Anda harus meletakkan lapisan kayu. Untuk perawatan yang lebih baik, sebelum setiap penggunaan mesin, rangka harus dibersihkan dan dilumasi. Ketika pekerjaan selesai, serpihan, kotoran, dan benda berlebih lainnya harus dihilangkan darinya.

Fitur desain rangka mesin pemotong logam mungkin berbeda tergantung pada model tertentu, karena dirancang untuk penempatan semua komponen peralatan dengan nyaman dan aman. Tetapi ketentuan dasar dalam banyak kasus tetap sama, sehingga dasar-dasarnya dapat dipertimbangkan dengan menggunakan contoh model populer.

foto: perangkat tempat tidur besi cor

- Tulang rusuk memanjang;

- Tulang rusuk memanjang;

- Sebuah rusuk melintang yang berfungsi untuk menghubungkan tulang rusuk memanjang;

- Pemandu prismatik dari rusuk memanjang;

- Pemandu datar yang berfungsi untuk memasang tailstock dan headstock, serta untuk memindahkan caliper di sepanjang mereka;

Perlu dicatat bahwa panduan tempat tidur bagian melintang mungkin berbagai bentuk. Aturan wajib adalah mengamati pengaturan paralel, sehingga semuanya harus berjarak sama dari sumbu pusat. Ini membutuhkan penggilingan atau perencanaan yang tepat. Setelah itu, operasi penggilingan dan pengikisan dilakukan. Semua ini memastikan pemrosesan produk yang akurat, serta menghilangkan masalah dengan pergerakan caliper dan terjadinya guncangan.

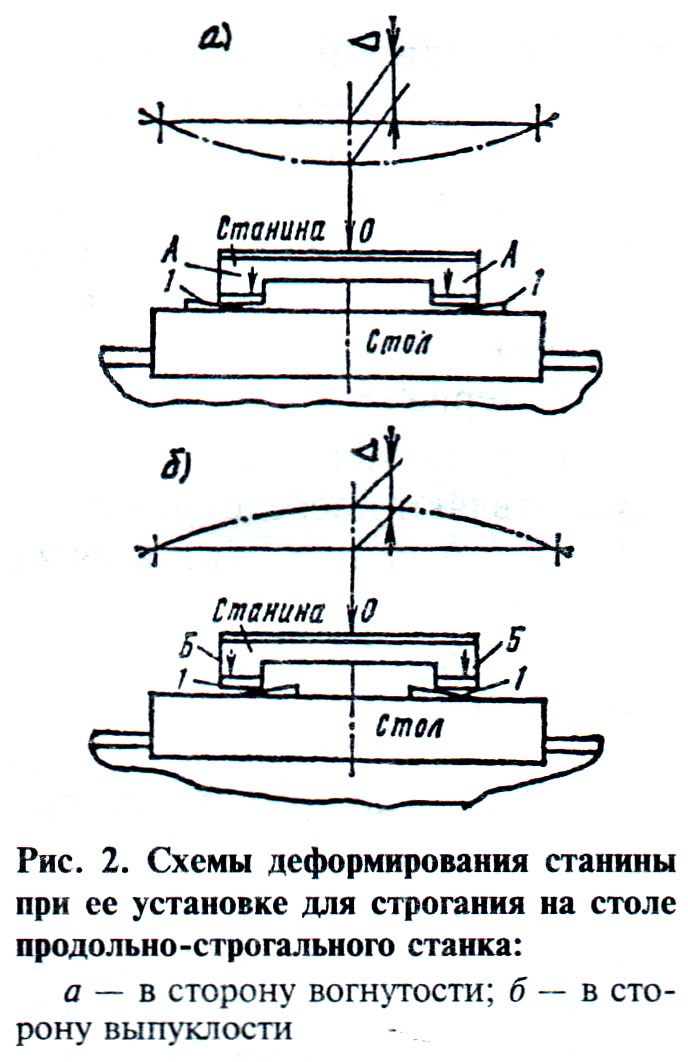

- Bingkai mesin bubut untuk logam, yang ditunjukkan pada gambar "a" di bawah nomor 1 dan 2, memiliki bagian trapesium dari pemandu. Dalam hal ini, penekanan utama adalah pada permukaan pendukung yang besar. Mereka memiliki ketahanan aus yang hebat, yang memungkinkan Anda menjaga akurasinya untuk waktu yang lama. Pada saat yang sama, dibutuhkan banyak upaya untuk menggerakkan caliper di sepanjang mereka, terutama jika melengkung.

- Gambar "b" menunjukkan tempat tidur dengan flat bagian persegi panjang panduan. Berbeda dengan yang sebelumnya, mereka sudah memiliki dua pengaku, dan bukan satu, yang membuat mereka lebih kuat.

- Gambar "c" menunjukkan bingkai dengan pemandu segitiga. Mengingat fakta bahwa permukaan pendukung yang cukup kecil digunakan di sini, sulit untuk bekerja dengan beban besar, sehingga jenis ini digunakan terutama untuk mesin kecil.

- Gambar "d" menunjukkan bingkai dengan bagian segitiga dan bidang referensi. Dalam hal ini, juga digunakan untuk mesin berukuran kecil.

Jika tempat tidur ditujukan untuk mesin berat, maka tidak hanya memiliki penampang yang besar, tetapi juga ketahanan yang lebih besar terhadap tekukan. Salah satu yang paling umum adalah pandangan seperti itu, seperti yang ditunjukkan pada gambar "d". Di sini, gerbong caliper berfokus pada prisma No. 3 di depan, dan bertumpu pada bidang No. 6 di belakang. Untuk mencegah tipping, dipegang oleh pesawat No. 7. Prisma No. 3 memainkan peran utama dalam tugas pengarahan, terutama karena mengambil sebagian besar tekanan yang diberikan oleh pemotong.

Jika terdapat lekukan pada rangka di dekat headstock, maka berfungsi untuk mengolah produk diameter besar. Jika ada pemrosesan produk, yang radiusnya kurang dari ketinggian pusat, maka ceruk ditutup dengan jembatan khusus.

Perbaikan tempat tidur bubut

Pengikisan tempat tidur bubut adalah proses teknologi selama bingkai disejajarkan untuk mengamankan kotak umpan menggunakan level bingkai. Berkat ini, di masa depan dimungkinkan untuk dengan mudah menetapkan tegak lurus permukaan pemasangan kaliper dan celemek ke kotak umpan.

- Pertama-tama, tempat tidur dipasang di atas fondasi yang kaku dan memeriksa arah memanjang di sepanjang tingkat di sepanjang permukaan, dan arah melintang di sepanjang tingkat bingkai. Toleransi tidak lebih dari 0,02 mm per 1 meter panjang produk.

- Gosok permukaan atas pemandu, pertama di satu sisi, menggunakan tepi lurus cat. Selama proses ini, disarankan untuk secara berkala memeriksa putaran pemandu.

- Kemudian permukaan pemandu kedua dikikis. Toleransi maksimum penyimpangan di sini tetap sama 0,02 mm per 1 meter panjang produk.

Penggilingan tempat tidur bubut

Grinding tempat tidur mesin bubut terdiri dari prosedur berikut:

- Penting untuk melakukan pembersihan dan penggergajian gerinda dan torehan yang ada di permukaan;

- Tempat tidur dipasang di atas meja planer memanjang dan dipasang dengan aman di sana;

- Selanjutnya adalah pemeriksaan putaran pemandu, yang dilakukan oleh level yang diletakkan di jembatan tailstock;

- Selama pemasangan tempat tidur, sedikit defleksi produk diperoleh, yang harus diperbaiki dengan kemungkinan kontak terdekat dengan meja;

- Pemutaran pemandu diperiksa ulang sehingga hasilnya sesuai dengan sebelum diperbaiki;

- Hanya setelah itu mereka mulai menggiling semua permukaan kontak produk. Prosedur ini dilakukan dengan menggunakan ujung wajah lingkaran berbentuk cangkir. ukuran butirnya harus K3 46 atau KCh 46, dan kekerasannya harus sesuai dengan CM1K.

5 Desember 2011 Bagian kedua artikel membahas berbagai cara untuk memulihkan tempat tidur dan memandu tempat tidur.

Retak di tempat tidur bisa diperbaiki cara yang berbeda: pengelasan diikuti dengan pemrosesan mekanis (jika perlu), menggunakan overlay, pin, ties.

Overlay digunakan untuk mencegah perambatan retak lebih lanjut. Ujung retakan dibor dengan bor 4 ... 5 mm; overlay dipotong dari baja lembaran ringan setebal 4 ... 5 mm (dimensinya harus tumpang tindih dengan batas retak setidaknya 15 mm); sesuai dengan ukuran lapisan, paking dipotong dari karton atau lembaran timah; di lapisan dan paking di sepanjang perimeter, melalui lubang dibor untuk sekrup M5 dan M6 dengan kepala countersunk pada jarak 10 mm dari tepi dan 10 ... 15 mm dari satu sama lain; dalam bingkai, tandai pada overlay dan bor lubang dan potong ulir M5 atau M6; paking dan lapisan dilumasi dengan timah merah atau lem (BF2, lem karbonil, semen, dll.) dan dipasang pada bingkai dengan sekrup; tepi lapisan dicetak dan diarsipkan.

Dengan bantuan skrup, retakan dihilangkan sebagai berikut: pada jarak tertentu dari retakan, dua lubang dibor dan ditempatkan di kedua sisinya, di mana pin dengan ujung yang menonjol ditekan; dari lembaran baja pelat coupler dibuat dengan dua lubang tembus (untuk pin), yang jarak tengahnya sedikit kurang dari jarak antara pin yang dipasang pada bingkai; retakan dikencangkan dengan klem; pelat screed dipanaskan dan dipasang pada pin. Saat pelat screed mendingin, retakannya menyusut.

Dengan menggunakan pin, retakan dihilangkan sebagai berikut: ujung retakan dibor dengan bor 4 ... 5 mm, lubang dibor di sepanjang retakan dengan bor yang sama pada jarak 6 ... 8 mm dari satu sama lain; ulir dipotong di semua lubang, pin berulir yang terbuat dari tembaga atau baja ringan disekrup ke dalamnya, yang ujungnya harus menonjol 1,5 ... 2 mm di atas permukaan bingkai; kemudian lubang dibor di antara pin dengan pin yang tumpang tindih setidaknya 1/4 dari diameter; benang dipotong di dalam lubang dan pin yang dipotong rata disekrup ke dalamnya; ujung pin dicetak.

Lubang dan keripik dalam bingkai dihilangkan dengan mengelas lubang dan melapisi permukaan, diikuti dengan pemesinan, serta memasang sisipan, sekrup, atau steker.

Saat memasang sisipan, tempat yang terkelupas diajukan atau digiling; sisipan dibuat sesuai dengan bentuk alur dan ditekan ke dalam alur; sisipan juga dapat diperbaiki dengan sekrup.

Saat memasang sekrup, area bingkai yang rusak diluruskan; potong seutas benang di lubang; steker sekrup logam yang telah dilumasi dengan timah merah disekrup ke dalam lubang, yang dikunci dengan meninju.

Saat memasang gabus, chip kecil dibor dan dipasang; sumbat logam ditekan ke dalam lubang yang dihasilkan, digergaji sesuai dengan bentuk permukaan yang akan diperbaiki.

Bagian-bagian bingkai yang menonjol dan rusak (kurung, lug, batang) dipulihkan dengan cara berikut: dengan mengelas bagian yang rusak, dengan memasang sisipan atau steker. Dalam kasus terakhir, bagian dari elemen yang rusak yang tersisa pada bingkai dihilangkan (dengan perencanaan, penggilingan, pemangkasan, penggergajian, pengeboran); kemudian, di bawah sisipan ini, alur digiling atau digergaji atau dibor dan dipasang (atau diulir) di bawah gabus (atau di bawah pin dengan ujung berulir); sisipan ditekan ke dalam alur dan diikat dengan sekrup; gabus ditekan, dan pin disekrup dengan ujung berulir yang dilumasi dengan timah merah. Jika ada lubang di braket yang rusak, itu dibor atau di-reaming ke ukuran nominal setelah sisipan dipasang.

Lubang aus dari bingkai dipulihkan dengan menggabungkan lapisan logam ke permukaan lubang, diikuti dengan pemesinan ke ukuran diametris yang diinginkan dan memasang selongsong perbaikan: lubang yang aus diperbaiki atau dibor untuk menekan selongsong atau cangkir ke dalamnya; dari rotasi, yang terakhir dihentikan dengan sekrup; di selongsong (kaca), lubang dengan ukuran diametris yang diinginkan dibor atau dikerahkan.

Pilihan metode untuk memulihkan pemandu tempat tidur ditentukan oleh sifat dan tingkat keausannya, serta kondisi perbaikan (peralatan perusahaan dengan peralatan dan perangkat khusus). Tantangannya adalah memilih metode pemulihan yang akan memberikan keakuratan panduan yang diperlukan dengan biaya dan waktu terendah. Dalam praktek perbaikan, scraping, grinding, fine milling, planing diikuti dengan grinding, planing diikuti dengan scraping dan lapping digunakan untuk merestorasi guides. Tabel menunjukkan data yang mencirikan kompleksitas dan efisiensi beberapa metode untuk memulihkan tempat tidur pemandu.

Risiko dalam dan lecet yang terbentuk selama pengoperasian pemandu disegel dengan babbitt. Area yang akan diperbaiki dibersihkan dengan hati-hati, ujung-ujungnya dipotong pada sudut 90 ° dengan kekasaran permukaan yang tinggi. Permukaannya diturunkan dengan aseton, bensin atau larutan soda ash, dipanaskan, fluks (seng klorida) diterapkan dan disolder dengan besi solder besar (1,5 ... 2 kg).

Cacat ini juga dihilangkan dengan metalisasi. Untuk melakukan ini, setelah pelaksanaan operasi persiapan di atas, seng atau kuningan disemprotkan ke tempat yang rusak dengan menggunakan metallizer. Setelah penyemprotan atau penyolderan, pemandu digiling atau dikikis.

Jika perbaikan tempat tidur dilakukan oleh tim perbaikan bengkel, maka tidak disarankan untuk menggunakan mesin khusus untuk pemesinan pemandu karena bebannya yang rendah.

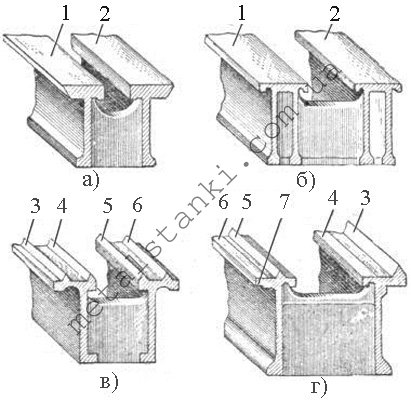

Bila alas pemandu aus hingga 0,12 mm, dalam kondisi ini, pengikisan atau pengikisan dengan lapping dengan pasta GOI digunakan. Perlu dicatat bahwa bahkan dengan sedikit keausan (hingga 0,05 mm) dari pemandu, pemulihannya dengan pengikisan ditandai dengan intensitas dan biaya tenaga kerja yang signifikan, tetapi produktivitasnya rendah. Namun, pengikisan memastikan akurasi kontak yang tinggi antara permukaan kawin (hingga 30 titik pada area 625 mm2). Pengikisan pemandu dilakukan baik tanpa melepas bingkai dari fondasinya, atau dengan melepas dari fondasi dan memasang pada pelat atau kaku lantai beton. Setelah memasang bingkai, misalnya, mesin bubut, pemandunya diatur dalam arah memanjang sesuai dengan tingkat yang dipasang pada bagian pemandu horizontal yang kurang aus di sepanjang panjangnya. Posisi bingkai dalam arah melintang diperiksa dengan tingkat bingkai yang diterapkan pada bidang di mana kotak umpan dipasang. Pada saat yang sama, kemiringan diperiksa menggunakan jembatan atau kereta (digunakan sebagai jembatan dan level). Jembatan ini terletak di daerah yang berbeda sepanjang panduan. Tergantung pada pembacaan level, posisi tempat tidur disesuaikan dengan sepatu 14 ( Nasi. 1, b) atau irisan 15 ( Nasi. 1, dalam), yang ditempatkan di bawah alas atau kakinya. Lebih mudah untuk menyelaraskan dengan baut jack 16 ( Nasi. 1, g). Dengan memasang atau membuka baut, bingkai dinaikkan atau diturunkan. Regulasi dilakukan sampai gelembung ampul utama level mengambil posisi nol. Ini menunjukkan posisi tempat tidur yang benar.

Setelah penyelarasan bingkai, permukaan dasar dipilih, di mana paralelisme semua pemandu yang akan dipulihkan dipantau. Di tempat tidur bubut ( Nasi. 1, a) untuk pangkalan seperti itu, mereka biasanya mengambil panduan 3, 4 dan 6, yang menjadi dasar tailstock. Panduan ini selama pengoperasian mesin aus jauh lebih sedikit daripada yang lain. Panduan ini pertama kali digores untuk menghilangkan keausan, secara berkala mengontrol kerataan dan kelurusan dengan menggunakan penggaris kontrol. Setelah itu, permukaan 2, 7, 8 pemandu dikikis, memeriksa paralelismenya. Perlu dicatat bahwa, meskipun sedikit keausan pada pemandu 3, 4 dan 6, paralelismenya sehubungan dengan bidang untuk memasang dan mengencangkan kotak umpan mesin dan mengencangkan sekrup dan poros utama sering dilanggar. Penyimpangan dari paralelisme meningkat dengan peningkatan jumlah perbaikan mesin. Oleh karena itu, ketika merakit mesin yang diperbaiki, waktu yang dihabiskan untuk memasang kotak umpan dan braket sekrup dan poros utama meningkat, yang dilakukan dengan pengikisan tangan. Untuk menghindari ini, Anda dapat menggunakan teknologi yang lebih rasional untuk memulihkan panduan. Dalam hal ini, bagian 200 ... 300 mm dari permukaan 11 dan 72 diambil sebagai alas ( lihat gambar. 1, a) yang bebas aus dan tidak memerlukan pra-perawatan seperti pemandu tailstock.

Setelah menyiapkan permukaan dasar, permukaan 3, 4 dan 6 dikikis di atas cat ( lihat gambar. 1, a), secara berkala mengontrol paralelisme dan kemiringannya. Kemudian permukaan 2, 7 dan 8 dikikis, mengontrol tingkat kemiringannya, dan indikatornya adalah paralelisme permukaan 7 dan 8 dengan alasnya. Permukaan 1 dan 10 dikikis terakhir.

Jika ada kelonggaran pada permukaan yang akan digores melebihi yang direkomendasikan oleh buku referensi, maka pertama-tama dilakukan penggilingan, penggilingan atau penggergajian, dan kemudian pengikisan. Jenis pengikis dan lebar bagian pemotongannya dipilih tergantung pada bentuk permukaan yang akan dikerok. Jadi, untuk awal, pengikisan kasar (jumlah bintik n = 4 6 pada area 625 mm 2), digunakan pengikis 20 ... lebar 25 mm, semi-finishing (n = 8 15) - 12 ... Lebar 16 mm, dan untuk finishing akhir (n = 20 30) - lebar 5 ... 10 mm. Sudut pemasangan, penajaman, dan pemotongan selama pengikisan ditentukan tergantung pada sifat fisik dan mekanik bahan yang diproses.

Kontrol kualitas pengikisan dilakukan dengan menggunakan penggaris atau pelat kalibrasi, serta untuk pengecatan dengan jumlah bintik dalam bujur sangkar dengan sisi 25 mm. Sebagai cat, digunakan cat biru Prusia, hitam lampu, biru dan lainnya, yang diencerkan dalam oli mesin.

Scraper yang terbuat dari baja ShKh15, U12A, R6M5 diasah dengan roda korundum dengan ukuran butir tidak lebih dari 25 dan kekerasan CM1 atau CM2, dan scraper yang dilengkapi dengan pelat paduan keras diasah dengan roda berlian atau roda silikon karbida.

Jika panjang pemandu melebihi panjang penggaris kalibrasi, maka pengikisan dilakukan di sepanjang beacon, yaitu: di tempat keausan maksimum pemandu, platform (suar) tergores, dan pada jarak yang sedikit lebih rendah dari panjang penggaris kalibrasi, platform kedua tergores, yang berada di bidang yang sama dengan suar. Ubin pengukur dengan ketinggian yang sama dipasang di situs ini, dan penggaris dengan level ditempatkan di atasnya, atau metode kontrol optik digunakan. Lebih jauh di sepanjang penggaris, bagian panduan tergores di antara situs yang ditunjukkan dan, bergerak secara berurutan ke bagian yang berdekatan, seluruh permukaan panduan tergores.

Pengikisan pemandu dengan lapping dengan pasta GOI dilakukan dalam urutan berikut. Pertama dilakukan pengikisan kasar, kemudian permukaan dicuci dengan minyak tanah dan dikeringkan dengan lap, setelah itu permukaan ditutup lapisan tipis tempel, kemudian bagian yang dikawinkan disambung dengan penggantian (cuci dengan minyak tanah) pasta bila sudah gelap sampai goresan hilang dan diperoleh daerah penyangga yang diperlukan.

Ketika tempat tidur pemandu aus hingga 0,03 mm, tempat tidur tersebut diperbaiki dengan penggilingan atau pengarsipan dan pengikisan. Penggilingan memberikan presisi tinggi dan kekasaran permukaan yang rendah pada pemandu. Jika pemandu baja atau besi cor dari tempat tidur dikeraskan oleh arus frekuensi tinggi atau terpaku (dengan penggulungan getaran, dll.), maka mereka digiling. Kinerja penggilingan beberapa kali lebih tinggi daripada gesekan. Penggilingan dilakukan pada penggilingan permukaan atau bidang memanjang dan Mesin penggiling dilengkapi dengan grinder. Pemandu gerinda sering dikombinasikan dengan gesekan permukaan meja pemandu, kaliper, gerbong, penggeser, dan bagian mesin yang bergerak lainnya.

Jika keausan pemandu berada dalam 0,3 ... 0,5 mm, maka perbaikannya dilakukan dengan planing tipis atau pengarsipan, diikuti dengan pengikisan atau penggilingan. Perencanaan halus lebih disukai saat memperbaiki rel yang tidak dikeraskan. Ini memberikan akurasi pemesinan yang tinggi dan kekasaran permukaan Ra = 0,32. Ini dilakukan dengan pemotong lebar yang dilengkapi dengan pelat paduan keras VK6 atau VK8 dengan: canggih. Penggunaan pemotong dengan bilah lebar memudahkan untuk menyesuaikan penyangga alat berat sesuai dengan profil panduan dan memungkinkan Anda untuk mengurangi jumlah pukulan kerja saat merencanakan. Pemrosesan dilakukan dalam beberapa lintasan: pertama, dua lintasan dibuat dengan kedalaman pemotongan hingga 0,1 mm, kemudian tiga atau empat lintasan dengan kedalaman pemotongan 0,03 ... 0,05 mm.

Jika pemandu mengalami keausan lebih dari 0,5 mm, pemandu diperbaiki dengan planing atau penggilingan pada mesin penggilingan memanjang atau penggilingan memanjang dalam beberapa lintasan (perkerasan, dan kemudian finishing).

Perencanaan panduan tempat tidur dapat dilakukan jika dimensi keseluruhannya ukuran lebih kecil meja planer. Tempat tidur dipasang di bagian tengah meja yang ditentukan mesin presisi dan sedikit tetap. Kemudian, dengan menggerakkan meja, mereka memeriksa paralelisme permukaan dasar permukaan 11 ( lihat gambar. 1, a). Pemeriksaan dilakukan dengan indikator yang dipasang di penyangga mesin. Penyimpangan dari paralelisme tidak boleh melebihi 0,04/1000 mm. Tempat tidur diperbaiki, uji planing dilakukan pada salah satu permukaan horizontal, misalnya permukaan 2, sampai keausan dihilangkan. Kemudian, dengan menggunakan penggaris kontrol dan probe, deviasi permukaan dari kelurusan A ditentukan, karena kesalahan dalam pergerakan meja mesin dan alasan lainnya.

Setelah itu, bingkai dideformasi secara artifisial dengan bantuan baut dengan mur dan paku payung. Irisan baja 1 ( Nasi. 2, a, b), memiliki kemiringan 0°30"÷0°40" dan ketebalan sekitar 0,1 mm pada ujung yang tajam. Klem pada empat bagian A dan B merusak bentuk rangka yang sedang diperbaiki pada bidang vertikal sebesar deviasi dari kelurusan D, yang ditentukan selama perencanaan percobaan. Hal ini dilakukan sekali; nilai yang diperoleh A diambil sebagai konstanta selama perbaikan rangka berikutnya model yang berbeda panjang yang serupa. Jika deviasi A diarahkan ke arah cekung ( Nasi. 2, a), kemudian bingkai ditekuk sebesar + 0,02 mm ke arah yang sama dan keausan pemandu dihilangkan dengan perencanaan. Setelah akhir pemrosesan, baut pengikat dilepaskan, klem dan irisan dilepas. Ranjangnya merapat, lurus, dan pemandunya menjadi lurus. Ini disebabkan oleh fakta bahwa selama pemrosesan di ujung unggun, lapisan logam yang lebih besar dihilangkan daripada di tengahnya. Penyimpangan pemandu ke arah tonjolan berada dalam batas yang diijinkan spesifikasi. Dalam kasus ketika penyimpangan A dari kelurusan diarahkan ke konveksitas ( Nasi. 2b), bingkai ditekuk dengan cara yang sama dengan nilai - 0,02 mm. Setelah memproses pemandu tempat tidur dan mengeluarkannya dari meja mesin, pemandu, seperti pada kasus sebelumnya, ternyata dengan cara yang dapat diterima. persyaratan teknis cembung 0,02/1000 mm.

Untuk defleksi bingkai di bagian tengahnya ( lihat gambar 2, a) baji dipasang lebih dekat ke ujung, dan paku payung lebih dekat ke tengah, seperti yang ditunjukkan oleh panah A. Untuk menekuk tempat tidur di bagian tengah ( lihat gambar. 2b) baji dipasang lebih dekat ke tengah, dan paku payung lebih dekat ke tepi, seperti yang ditunjukkan oleh panah B. Jumlah defleksi atau lengkungan dasar yang diperlukan disediakan dengan mengencangkan baut paku payung dan menggerakkan baji dengan pukulan palu ringan . Saat melakukan operasi ini, deformasi bingkai dikendalikan oleh indikator, yang batang pengukurnya dibawa ke titik 0 - tempat deformasi maksimum. Akhirnya, keakuratan posisi diperiksa saat memasang baut. Permukaan bidang 1, 2, 3, 4, 6, 7, 8, dan 10 ( lihat gambar. 2, a), menghilangkan keausannya. Permukaan 11 dan 12 biasanya tidak dirawat karena tidak dapat dipakai. Keakuratan pemandu setelah perencanaan diperiksa dengan jembatan tingkat universal.

Untuk meningkatkan ketahanan aus pemandu setelah pemesinan, pemandu dikeraskan dengan arus frekuensi tinggi atau nyala gas, dipaku dengan bola, dilakukan vibro-rolling.

Saat memperbaiki panduan, metode berikut dapat digunakan. Pertama, panduan pra-pemesinan dengan perencanaan atau penggilingan. Kemudian permukaan pemandu diperlakukan dengan bubuk elektrokorundum dengan ukuran butir 500 ... 800 mikron di ruang jet pada tekanan udara terkompresi tertentu dan sudut kemiringan jet abrasif ke permukaan 45 ... 70 °, jarak dari nosel ke 20 ... 80 mm terakhir, konsumsi udara 6 ...8 m 3 / menit. Selanjutnya, permukaan pemandu dibersihkan dengan udara bertekanan, dicuci dengan larutan organik, diikuti dengan pembilasan dengan bahan sintetis. deterjen dan mengeringkan permukaan dengan udara terkompresi. Kemudian pemandu disemprotkan secara termal dengan bubuk paduan mekanis self-fluxing tahan aus, yang meliputi bahan-bahan: karbon, kromium, nikel, mangan, boron, silikon, besi, yang dalam persentase tertentu dengan ukuran partikel 40 . .. 100 mikron. Untuk penyemprotan, Anda dapat menggunakan instalasi UPU-3, UPU-5, UPU-30, teknisi plasma AG dengan dispenser. Mode penyemprotan: kekuatan arus 400...500 A, tegangan 50...45 V, jarak penyemprotan 80 mm, pengangkutan gas - argon atau helium.

Setelah pengendapan, pendinginan lambat dilakukan dalam "mantel bulu" asbes, kemudian lapisan penyerap radiasi laser diterapkan pada permukaan pengendapan. Kemudian laser menghasilkan peleburan terus menerus pada permukaan pemandu. Setelah pendinginan, pelapisan dipoles dengan roda berlian grade ASKM, ASK, ASV dengan ukuran butir 200/160, 250/200. Kualitas pemrosesan dan ketebalan lapisan dikontrol dengan alat pengukur ketebalan beta dari tipe BTI-6, BTI-8. Selanjutnya, lapisan yang menyerap radiasi laser diterapkan, dan bantuan mikro yang diperoleh setelah penggilingan dilebur dengan sinar laser. Kemudian permukaan pemandu dibersihkan dengan larutan "Labomid-101" dan kekasaran, gelombang dikontrol (model profilograf-profilometer 201), serta parameter geometris pemandu.

Ketahanan aus pemandu yang dipulihkan dengan cara ini (dibandingkan, misalnya, dengan baja yang dikeraskan 45) digandakan. Pencairan lapisan bubuk ini dengan sinar laser memberikan peningkatan ketahanan aus tambahan sebesar 1,3...2 kali dibandingkan dengan kompor gas. Struktur pelapis setelah peleburan laser memiliki kecenderungan yang berkurang untuk terkelupas di bawah kondisi pelumasan batas dengan beban spesifik yang bervariasi dan kecepatan geser pada rentang yang luas, yang merupakan tipikal untuk sebagian besar mesin pemandu.

Aplikasi finishing pemrosesan laser(micromelting kekasaran dan gelombang) mengurangi kekasaran 1,5 ... 2,5 kali, langkah ketidakteraturan - hingga 4 kali. Sebagai hasil dari pengurangan gelombang, kekakuan kontak lapisan permukaan meningkat 1,5...2 kali, waktu masuk pemandu berkurang 1,4...1,6 kali.

Dalam kasus keausan yang signifikan, panduan diperbaiki: dengan perencanaan atau penggilingan, diikuti dengan pemasangan lapisan dari getinaks B, vinylplast 10, textolite PT atau PT-1, (lapisan direkatkan BF-2, BF-4, lem epoksi ); penyemprotan vortex poliamida (nilon, dll.); cetakan injeksi stirakril; permukaan atau metalisasi paduan logam (kuningan LTS38Mts2S2, logam monel, paduan seng TsAM 10-5).

Cacat yang signifikan dan keausan yang berat pada pemandu dihilangkan dengan perencanaan atau penggilingan atau dengan memasang pemandu overhead di tempatnya dan dibaut.

Setelah memulihkan panduan, akurasi geometrisnya diperiksa menggunakan perangkat universal.

Kompleksitas dan efisiensi beberapa metode perbaikan tempat tidur pemandu

A.G. Skirtladze

Majalah "Perbaikan, restorasi, modernisasi" No. 3, 2002