Ravno kroz rezač. Rezač za okretanje, ravno desno T15K6: fotografija, dimenzije, geometrija

Rezač sa savijenim prolazom je alat za rezanje koji se koristi za tokarenje dijelova raznih oblika. Koristi se za obradu vanjskih površina dijelova, kao što su cilindrični valjci, čunjevi i druge cilindrične stvari. Ravni sjekutići nisu tako svestrani kao njihove savijene vrste, ali su jači i jeftiniji od njih. S druge strane, mogu imati problema s radom na teško dostupnim mjestima.

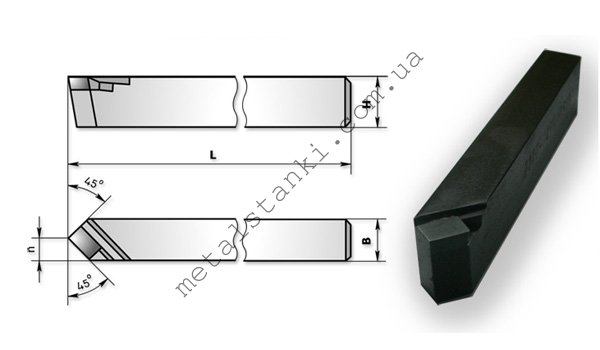

foto: ravno tokarski rezač

Pravolinijski tokarski rezač ima izvrsnu krutost, zbog čega se koristi kao jedan od glavnih alata u radu u tokarskim radionicama, kao iu industriji alata, alatnih strojeva i strojogradnji. Ovisno o odabranom modelu, možete izraditi glatke ili grublje površine, ukloniti razne slojeve metala s obratka i tako dalje.

Za rad ovog alata koriste se i uzdužni i poprečni zupčanici. Zahvaljujući vještoj kombinaciji radnji, možete obrezati izbočene krajeve, zakošene, kao i jednostavno brusiti površine i izvoditi druge operacije koje su potrebne za postizanje željenog rezultata. Postoji nekoliko varijanti ovih alata, koji se mogu razlikovati ovisno o veličini, materijalu proizvodnje i tako dalje. Ravno glodalo radi dobro u radu s tvrdim obradacima, osobito ako je odabran alat izrađen od karbidnih materijala. Alati za prolazne rupe izrađeni su u skladu s GOST 18868-73, isti oni koji sadrže umetke od tvrdog metala u skladu s GOST 18879-73.

Vrste ravnih rezača

Postoji nekoliko vrsta instrumenata koji imaju svoje jedinstvene varijante, ali još uvijek pripadaju ovoj vrsti. Okretanje ravnih rezača kroz prolaz dijele se na grube, ili kako ih još nazivaju, ljuštenje i doradu. Prva je opcija prikladna za grubu obradu u prvoj fazi. U ovom trenutku možete uzeti najveći broj slojeva metala tako da se obradak približi potrebne dimenzije. Alati za završnu obradu namijenjeni su finijoj i osjetljivijoj obradi, kada debljina skidanja ne prelazi desetinke milimetra. Oštriji su i imaju povećanu točnost obrade.

Ako uzmemo u obzir dizajn proizvoda, postoje jednodijelne opcije s pločama, od kojih se neke mogu ukloniti. U pravilu je glavni dio izrađen od alatnog čelika, a radni dio je izrađen od brzoreznog čelika ili vatrostalnog materijala dizajniranog za rad s gustim vrstama metala.

Do opći popis može se dodati da postoji i lijevi i desni prolazni rezač, kod kojih se razlikuje položaj samog radnog dijela.

Glavne dimenzije ravnih rezača

| Visina, mm | Širina, mm | Duljina, mm |

|---|---|---|

| 16 | 12 | 110 |

| 20 | 12 | 120 |

| 25 | 20 | 140 |

| 25 | 20 | 170 |

| 32 | 25 | 170 |

| 40 | 25 | 200 |

| 40 | 32 | 240 |

| 40 | 40 | 240 |

| 50 | 40 | 240 |

| 50 | 50 | 240 |

Brzorezni čelici koriste se za proizvode koji rade s nelegiranim i zagrijanim obradacima, a karbidni materijali se koriste za one koji rade s teško obradivim predmetima.

Ravni rezač ima nekoliko važnih kutova. Svi su smješteni na njegovoj glavi, kao glavni radni dio. Prednji dio glave osigurava normalan protok strugotine, što ne bi ometalo radni proces. Alat također ima manji zadnji rub i veći stražnji rub, oba okrenuta prema dijelu koji se obrađuje.

Svi glavni procesi rezanja izvode se glavnim rubom. Nastaje sjecištem prednje površine i glavnog zadnjeg ruba. Osim glavnog, tu je i pomoćni rub, koji se nalazi na sjecištu stražnje pomoćne i prednje pomoćne površine. Vrh rezača je na sjecištu pomoćnog sječivo i njegov glavni dio. Kut u svakom rezaču ovisi o konkretnom modelu, jer se mora individualno odabrati za svaku vrstu posla i materijala.

Izbor prolaznog rezača

Rezači za ravno pravljenje mogu postojati u nekoliko verzija, što uvelike utječe na rezultat rada. Dimenzije proizvoda, metal reznog ruba, izgled malih dizajnerskih značajki i tako dalje mogu se razlikovati. Da pokupim normalan prikladna opcija moraju se uzeti u obzir mnogi čimbenici. “Savjet profesionalaca! Za aktivne stalni posao trebali biste imati skup različitih i rezervnih identičnih alata.

Prvi faktor izbora uvijek je s kojim obradacima morate raditi, budući da je sam alat odabran prema svojstvima obratka. Daleko nije uvijek moguće uzeti kompletan set, stoga je preporučljivo odmah odlučiti o najpotrebnijim stvarima.

Pravilan odabir izbjeći će čestu zamjenu komponenti tijekom rada, što će uštedjeti vrijeme i trud, kao i učiniti proizvodnju isplativijom. Materijal je lako odabrati, jer su vatrostalni materijali prikladni za tvrde dijelove koje brzorezni čelik ne može podnijeti, jer je dizajniran za jednostavne mekane obratke. Njihova prednost je samo cijena, jer su znatno jeftiniji.

Uvjeti rezanja

Ravni rezač se koristi za prilično jednostavne operacije, pa se načini rada s njim često pokazuju elementarnim. Ovdje su glavni pokreti uzdužni i poprečni pokreti. Uklanjanje metalnog sloja ovdje se odvija u fazama, kako se alat ne bi pokvario, jer se hvatanje velike debljine može pretvoriti u tužne posljedice za rezač. Koristeći alate za grubu obradu za primarnu obradu i alate za završnu obradu za završnu obradu, možete produžiti njihov vijek trajanja i poboljšati rad.

Obilježava

Ravni rezač T15K6 može biti izvrstan primjer za raščlanjivanje označavanja proizvoda, jer se postavlja prema materijalu koji se koristi u glavnom reznom dijelu. Ovdje je naznačeno da u ovom karbidnom materijalu skupine titan-volfram ima 15% titana i 6% kobalta.

Proizvođači

- CHIZ (Černihiv, Ukrajina);

- Seco (Švedska);

- Intertool (Kina);

- Ukrmetiz (Ukrajina);

- OOO Melitopol Instrument.

Kroz ravne rezače: Video

Svojstva alatnih materijala Rezni alati rade u uvjetima značajnih opterećenja sile, visokih temperatura, trenja i trošenja. Stoga alatni materijali moraju imati određena radna i fizikalno-mehanička svojstva. Materijal reznog dijela alata ima visoku tvrdoću i visoke vrijednosti dopuštenih naprezanja na savijanje, napetost, kompresiju i torziju. Tvrdoća reznog dijela alata mora znatno premašiti tvrdoću materijala obratka. Ugljični alatni čelici sadrže 1,0 ... 1,3% C. Za izradu alata koriste se visokokvalitetni čelici U10A, U11A, U13A. Nakon toplinska obradačelici imaju crvenu tvrdoću od 200…240 °C. Na ovoj temperaturi tvrdoća čelika naglo opada, a alati ne mogu obaviti posao rezanja. Dopuštene brzine rezanja ne prelaze 0,2...0,3 m/s. Od ovih čelika izrađuju se slavine, matrice, listovi pile, svrdla i upuštači malih promjera. Legirani alatni čelici su ugljični alatni čelici legirani kromom, volframom, vanadijem, silicijem i drugim elementima. Nakon toplinske obrade, legirani čelici imaju crvenu tvrdoću od 220...260 °C. U usporedbi s ugljičnim legiranim čelicima, imaju povećanu žilavost u kaljenom stanju i veću kaljivost, manju sklonost deformaciji i pucanju tijekom kaljenja. Dopuštena brzina rezanja 0,25…0,5 m/s. Za proizvodnju provlačenja, svrdla, slavina, kalupa, razvrtača, koriste se čelici 9X VG, KhVG, KhG, 6XC, 9XC. Brzorezni čelici sadrže 5,5 ... ,19% W, 0,7 ... 1,2% C; 2 ... 10% Co i V. Za izradu alata koriste se čelici R9, R12, R18, R6M3, R6M5, R9F5, R14F2, R9K5, R9K10, R10K5F2. U svim brzoreznim čelicima, maseni udio kroma je 4%, stoga slovo X nije naznačeno u oznaci marke. Alat za rezanje izrađen od brzoreznog čelika, nakon toplinske obrade ima crvenu tvrdoću od 600 ... 640 ° C i ima povećana otpornost na habanje, stoga može raditi sa brzinama rezanja do 2 m/s. Za uštedu brzoreznih čelika alat za rezanje izrađene montažne ili zavarene. Rezni dio alata izrađen je od brzoreznog čelika koji je zavaren ili mehanički spojen na spojni dio konstrukcijskih čelika 45, 50, 40X. Tvrde legure uključuju alatne materijale koji se sastoje od vrlo tvrdih i vatrostalnih karbida volframa, titana, tantala, povezanih metalnom vezom. Ovi materijali se proizvode metalurgijom praha. Karbidni prahovi se miješaju s kobaltnim prahom, prešaju i sinteriraju na 1400....1550 °C. Tijekom sinteriranja kobalt otapa dio karbida i topi se. Kao rezultat, dobiva se gusti materijal čija se struktura sastoji od 80 ... 85% čestica karbida povezanih vezivom. Tvrde legure koriste se u obliku ploča određenog oblika i veličine, koje se dijele u tri skupine: - volfram - VK2, VK3, VK3M, VK8 itd.; - titan-volfram - T30K4, T15K6, T14K8, T5K10, T5K12V; - titan-tantal-volfram - TT7K12, T10K8B. Ploče od tvrde legure imaju visoku otpornost na habanje i crvenu tvrdoću (800....1250 °C), što omogućuje rezanje brzinom rezanja do 15 m/s. Ploče su zalemljene na držače ili tijela alata bakrenim, mjedenim lemovima ili učvršćene mehanički. Najviše korišteni među supertvrdim materijalima (STM) su materijali na bazi kubičnog bora natrija (Elbor, Hexanite - R, Cyborite, itd.). Proizvode se u obliku ploča različitih geometrijskih oblika, koje su opremljene alatima za rezanje. STM se koristi za fino, fino tokarenje i glodanje kaljenih čelika i lijevanog željeza. Instrumental keramičkih materijala mogu se podijeliti u različite skupine kemijski sastav, način proizvodnje i područja racionalno korištenje. Oksidna "bijela" keramika, koja se sastoji od Al2O3 s legirajućim aditivima MgO, ZrO2 itd., koristi se za doradu i poluzavršnu obradu nekaljenih čelika i sivih lijevanih željeza sa brzinama rezanja do 15 m/s. Oksidno-karbidna "crna" keramika, koja se sastoji od Al2O3, TiC, ZrO2 i drugih vatrostalnih metalnih karbida, koristi se za obradu kovnih, visokočvrstih i rashlađenih modificiranih lijevanih željeza i kaljenih čelika. Keramika na bazi silicij nitrida koristi se za poluzavršnu obradu lijevanog željeza. Visoka svojstva čvrstoće neophodna su kako bi alat bio otporan na odgovarajuće deformacije tijekom procesa rezanja, a dovoljna viskoznost materijala omogućuje apsorpciju dinamičkog udarnog opterećenja. Materijali alata moraju imati visoku crvenu tvrdoću (otpornost na toplinu), tj. sposobnost zadržavanja tvrdoće pri zagrijavanju. Crvena tvrdoća ocjenjuje se temperaturom na kojoj dolazi do oštrog smanjenja tvrdoće materijala. Najvažnija karakteristika materijala reznog dijela alata je otpornost na habanje. Što je veća otpornost na habanje, to se alat sporije troši i veća je njegova dimenzijska stabilnost. To znači da će obradaci koji se uzastopno obrađuju istim alatom imati minimalnu disperziju u dimenzijama obrađenih površina. Materijali za izradu alata trebaju, ako je moguće, imati najmanji postotak oskudnih elemenata. Svi ovi zahtjevi su u određenoj mjeri zadovoljeni. sljedeće materijale: alatni čelici, tvrde legure, sintetički supertvrdi i keramički materijali, abrazivni i dijamantni materijali.

Koristi se za obradu materijala za razne namjene na strojevima, uglavnom tokarske skupine, kao i za blanjanje, prorezivanje ili posebne. uglavnom se koristi u obradi vanjskih cilindričnih površina. sjekutići ovog tipa izrađuju se od brzoreznog čelika ili dovršavaju lemljenjem od tvrdog legura, koje je zalemljeno na čelični trn.

Strojna obrada je jedna od najčešćih tehnološke operacije u proizvodnji dijelova iz razne vrste razredni materijali. Većina dijelova strojeva, posebnih aparata i preciznih instrumenata izrađuje se obradom na mehaničkim strojevima uz skidanje sloja materijala. Širok raspon od različite vrste materijali proizvedeni u industrijskim razmjerima, koji se koriste u strojarstvu i drugim industrijama, predstavljaju izazov za tehnologe da odaberu metode i sredstva najracionalnije i ekonomski najisplativije obrade materijala rezanjem, uzimajući u obzir visoke zahtjeve na industrijskom tržištu. , na točnost i kvalitetu obrađenih površina.

Okretanje je vrsta obrade materijala s uklanjanjem strugotine. Proces odvajanja materijala provodi se odsijecanjem tehnološkog sloja s površine obratka, koji se također naziva dopuna. Obrada se vrši na univerzalnim tokarilicama, kao i na specijalni strojevi opremljen brojčanim upravljanje programom korištenjem rezača, bušilica i drugih alata za rezanje.

Na strojevima grupe za tokarenje izvode se takve vrste obrade kao što su: tokarenje okruglih cilindričnih površina, obrezivanje krajeva, obrada konusnih vanjskih i unutarnje površine, tokarenje kovrčavih i oblikovanih površina ukrasnih i specijalnih dijelova, rezanje vanjskih i unutarnjih cilindričnih i konusnih navoja, valjanje rebra, bušenje, razvrtanje, razvrtanje preciznih rupa i druge vrste tokarskih operacija.

Jedan od glavnih alata koji se koriste u tokarskom radu je rezač. Ovisno o prirodi izvršene obrade, alati za tokarenje se dijele na nacrtne i završne vrste. geometrijski oblici Rezni dijelovi ovih rezača izrađeni su na način da neki rezači rade s velikom površinom presjeka rezanog sloja, dok drugi rade s malim.

Ovisno o obliku i položaju noža rezača u odnosu na noseću šipku, rezni alat koji se koristi na strojevima grupe za tokarenje dijeli se na desni i lijevi, potisni, kroz ravne linije, ravno-kroz savijen, bušenje, rezanje, rezanje, oblikovano, navojno i drugo.

Rezači za bodovanje koristi se za obrezivanje krajeva izratka koji se obrađuju. Ovi rezači rade pomoću bočnog pomaka prema i od središta obratka.

Dosadni rezači koristi se za bušenje rupa koje su prethodno obrađene svrdlima ili dobivene nakon štancanja ili lijevanja. Za bušenje se koriste dvije varijante glodala za bušenje, to su glodala za provrtanje i zaustavne glodalice za neprohodne rupe.

Za rad rezanja i žlijebove koriste se rezne glodalice koje rade s poprečnim pomakom.

Oblikovani rezači koristi se za obradu male parcele kovrčave površine. Oblik reznog ruba takvog rezača odabire se u skladu s profilom predviđenog dijela.

Oblikovani glodali se prema dizajnu dijele ovisno o pričvršćenju na šipke, prizmatične, okrugle. Na univerzalnim tokarilicama strojevi za rezanje vijaka, površine s oblikovanim profilom obrađuju se, u pravilu, rezačima tipa šipke, koji se ugrađuju u držač alata stroja.

Za narezivanje navoja koriste se rezači s profilom rezne oštrice koji odgovara profilu. presjek standardne vrijednosti.