Ce sunt mașinile și dispozitivele de casă? Self-made pentru atelierul de acasă. Cum să faci mașini și dispozitive de bricolaj pentru un atelier de acasă Mașini de producție de casă

Admirând frumusețea unui gard metalic ajurat sau admirând incredibilul model răsucit de pe balustrada unei scări de fier, puțini oameni cred că sunt realizate prin forjare la rece. Puteți învăța să întruchipați frumusețea în metal fără prea mult efort. Pentru a face acest lucru, este suficient să aveți abilități minime în lucrul cu metalul și să aveți utilaje speciale pentru forjare la rece.

Ce este forjarea la rece? Ce mașini sunt necesare pentru asta? Ce se poate face pe aceste mașini? Veți găsi răspunsuri la aceste întrebări în articolul nostru.

Mai corect ar fi să numim forjare la rece - îndoire mecanică a unei tije metalice pe mașini specializate pentru a-i da forma concepută de producător. Îndoirea tijelor în mașină se poate face fie manual cu ajutorul pârghiilor, fie cu ajutorul motoarelor electrice. Pe lângă tija de metal, forjarea la rece poate îndoi țevi cu diametru mic, benzi înguste de fier și fitinguri. Utilizând metoda de forjare la rece, sunt produse următoarele:

- Garduri răsucite.

- Decoratiuni pentru cladiri rezidentiale.

- Poarta modelata.

- Balustrade pentru balcoane si scari.

- Bănci de grădină metalice.

- Decoratiuni pentru foișoare și felinare.

- O mulțime de opțiuni de grilă.

Elemente realizate prin forjare la rece

Elemente realizate prin forjare la rece

După ce stăpâniți metoda de forjare la rece, vă puteți începe cu ușurință propria afacere pentru producția de produse metalice. În același timp, veți avea nevoie doar de investiții financiare inițiale pentru achiziționarea de utilaje, iar dacă vă faceți singur mașini, vă puteți descurca cu costuri minime.

Mai jos vă vom oferi instrucțiuni pentru auto-asamblarea mașinilor de forjare la rece.

Mașină „melc”

Fabricarea unei mașini „melc” este unul dintre exemplele de design independent, în timp ce oferirea de sfaturi cu o indicație exactă a dimensiunilor tuturor pieselor nu are sens. Trebuie să vă concentrați pe ideea dvs. despre funcționarea mașinii, cum și ce se va îndoi, câte spire ale spiralei vor fi suficiente pentru o muncă de înaltă calitate, ce dimensiune va avea pârghia cu blatul mesei. Dacă înțelegeți esența procesului de fabricație al mașinii, atunci ansamblul în sine nu va cauza dificultăți deosebite.  Mașină „melc”

Mașină „melc”

Fabricarea principalelor componente ale mașinii

Cadru.

Procesul de îndoire a unei tije de fier expune mașina la sarcini grele, prin urmare, la fabricarea unui cadru pentru un „melc”, se folosește doar un colț metalic, un canal sau o țeavă cu pereți groși. Nu încadrați grinzi de lemn, o astfel de masă nu rezistă la sarcini prelungite și la prăbușiri.

Blat de masă.

Blatul pentru „melc” este alcătuit dintr-o placă de metal tăiată în formă de cerc, de cel puțin 4 mm grosime. Din aceeași farfurie se decupează un al doilea blat, repetând forma primului. Segmentele cohleei vor fi plasate pe al doilea blat și produsele vor fi îndoite. În procesul de forjare la rece, blatul preia cea mai mare parte a încărcăturii, astfel încât nu este nevoie să economisiți și să o faceți din mai multe foaie subțire glandă.

Arborele principal și pârghia.

Arborele principal este centrat între blaturi și este atașat la bază cu patru triunghiuri dreptunghiulare. Arborele poate fi realizat dintr-o țeavă cu pereți groși de diametrul dorit.

Pârghia este atașată la arbore cu un inel și se rotește în jurul acestuia, în plus, pe pârghie este instalată o rolă pentru îndoirea tijelor de pe blatul mesei.  Diagrama mașinii

Diagrama mașinii

Marcarea și instalarea atașamentelor

În funcție de faptul că doriți să produceți doar același tip de mostre sau aveți nevoie de produse mai artistice, există trei opțiuni pentru dispozitivul „melc”.

Opțiunea numărul 1.

Acesta este cel mai simplu dintre trei variante, esenta sa este ca pe blat este trasat un contur in spirala.  Segmente de desen „melc”

Segmente de desen „melc”

În esență, acesta este un desen al produselor viitoare pe care le veți produce pe mașină. După desenarea schemei, este suficient să tăiați mai multe segmente din benzi groase de fier de diferite lățimi, repetând linia desenului și să le sudați pe blatul mesei în funcție de marcaj. Pe un astfel de „melc” static puteți face cele mai simple îndoiri.

Opțiunea numărul 2.

A doua opțiune este cea mai populară printre mașinile de casă; implică fabricarea unui melc pliabil din părți detașabile. Găurile sunt găurite de-a lungul contururilor de marcare, în care sunt tăiate fire. În plus, șabloanele pentru segmentele de oprire sunt realizate din carton sau placaj, iar suprapunerile sunt realizate din metal pe ele. În cele din urmă, în suprapuneri sunt găurite, care trebuie să se potrivească cu prizele de montare de pe blat. Pentru fixarea segmentelor se folosesc în principal șuruburi, dar puteți face și opritoare cilindrice. Acest design al „melcului” va permite producerea de piese spiralate cu raze diferite pe o singură mașină.  „Melc” din fâșii de metal

„Melc” din fâșii de metal

Opțiunea numărul 3.

În cea de-a treia variantă, în loc de segmente de oprire pliabile, sunt realizate mai multe module detașabile cu diferite opțiuni melci care se schimbă la nevoie. Modulul este realizat dintr-o bucată de fier pe care sunt sudate segmente care repetă părți ale spiralei.  Module de melci

Module de melci

Asamblarea mașinii.

- Instalați cadrul într-un loc în care veți avea acces liber la mașină din toate părțile.

- Betonați picioarele cadrului în podea sau fixați cadrul într-un alt mod disponibil.

- Sudați blatul principal pe cadru.

- Instalați arborele principal sudându-l pe blatul mesei și întărindu-l cu triunghiuri.

- Glisați pârghia rotativă pe arbore.

- Instalați masa de sus prin sudarea acesteia pe arborele principal.

- Așezați segmentele de melc pe blatul mesei.

După asamblare, efectuați un test de îndoire a tijei.

Pentru a afla mai multe despre asamblarea unei mașini de forjare la rece de melc, vedeți videoclipul:

Mașină de torsiune

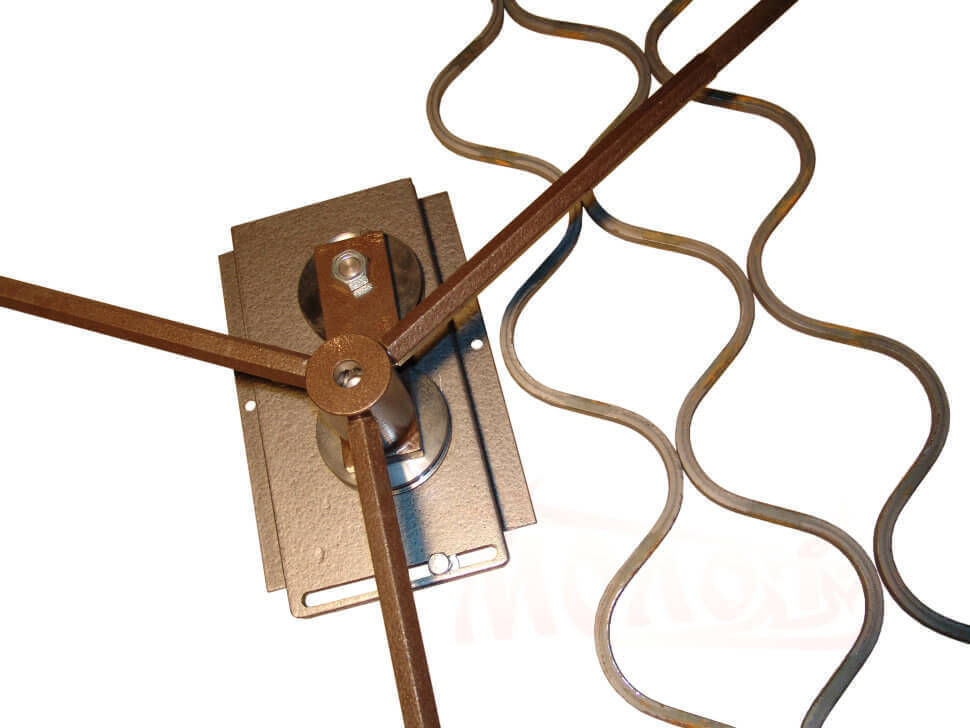

Această mașină este proiectată pentru răsucirea longitudinală uniaxială a unei piese de prelucrat dintr-o bară de formă transversală sau pătrată.  Mașină de torsiune

Mașină de torsiune

Pentru baza mașinii de torsiune, se folosește un canal sau o grindă în I. Prin sudare este atașată o bandă groasă de fier, pe care este instalat un menghin pentru a prinde partea fixă a tijei. Menghina este fixată cu patru șuruburi cu un diametru de M16 sau mai mult. Pentru a crește rezistența de prindere a barei, plăci ondulate din tablă de oțel sunt sudate pe menghină. Pe partea opusă a bazei sunt instalate role de ghidare, la care este atașată o unitate de prindere pentru partea mobilă a piesei de prelucrat. Este realizat dintr-un manșon de oțel, în care este necesar să se prevadă găuri pentru șuruburile de strângere situate la un unghi de 120 de grade. Șuruburile trebuie să aibă un capăt plat și să fie din oțel de înaltă calitate. Ambele dispozitive de prindere trebuie aliniate, pentru aceasta trebuie verificate cu o nivelă, un pătrat de banc și un șubler.  Tipuri de mașini

Tipuri de mașini

Apoi, trebuie să faceți un mâner pentru rotirea părții mobile a clemei. Pârghia sa ar trebui să lovească cât mai mult posibil pentru a reduce forța aplicată. Mânerul în sine este cel mai bine realizat cu o bucșă de cauciuc pentru a preveni alunecarea mâinii în timpul funcționării.

După asamblarea completă a mașinii, se verifică fiabilitatea elementelor în mișcare și acuratețea deformării barei. După verificare, mașina este atașată la cadrul suport.  model simplu mașină de torsiune

model simplu mașină de torsiune

Cum să faci o mașină de torsiune cu propriile mâini, vezi videoclipul:

Mașina „Gnutik”

Pentru a forma calitativ un unghi într-un produs produs prin forjare la rece, veți avea nevoie de o mașină numită „îndoire”. Este alcătuit dintr-o placă de oțel cu opritor mobil pe care se află doi arbori de sprijin și o pârghie.  Mașina „Gnik”

Mașina „Gnik”

Piesa de prelucrat este plasată între pană și arborii suport. După aceea, cu ajutorul unei pârghii, pana este deplasată spre arbori, ceea ce duce la îndoirea piesei de prelucrat.  model de calculator mașină unealtă

model de calculator mașină unealtă

Este destul de simplu să faci o astfel de mașină, principalul lucru este să urmezi desenul dat și să folosești oțel pentru scule, deoarece în timpul funcționării se aplică o sarcină mare părții dispozitivului.

De asemenea, puteți urmări cum să faceți o mașină „gnick” în videoclip:

„unda” de mașină

Este mai corect să numim această mașină - un val controlat. Echipamentul mașinii constă dintr-o pereche de discuri de oțel cu diametrul de 140 mm, care sunt prinse cu șuruburi pe blatul de lucru. Axa de rotație a cheii universale este fixată pe discul de antrenare.  „unda” de mașină

„unda” de mașină

Controlul undelor apare ca urmare a modificării distanței dintre discuri. Când bara este rostogolită în jurul discului de antrenare, se formează un model, după aceea, bara este îndepărtată din conductor și se formează un model pe cealaltă parte.

Puteți urmări mașina în acțiune în videoclipul de mai jos:

Mașină - presă

Este nevoie de o presă pentru a forma vârfurile tijelor. Această mașină funcționează pe principiul unui volant, la început, prin rotirea barei cu greutăți, capul șurubului este tras înapoi până se oprește. După aceea, o ștampilă înlocuibilă este introdusă în soclu și piesa de prelucrat este plasată. Apoi, rotiți rapid bara în direcția opusă și lăsați-o să se rotească liber. În concluzie, percutorul lovește puternic tija matriței, din această cauză se dezvoltă o forță suficientă pentru ștanțare.  presa rulanta

presa rulanta

În ceea ce privește laminarea manuală, o puteți face singur, dar trebuie totuși să comandați - role speciale din oțel, bucșe și arbori lagăr și să cumpărați roți dințate într-un magazin. Pe o astfel de mașină se pot face doar vârfuri de talpă de gâscă și de foi.

Conectarea și vopsirea pieselor

Elementele produse prin forjare la rece sunt conectate în două moduri:

- Sudare - piesele sunt sudate între ele, iar cântarul este șlefuit cu o râșniță sau altă râșniță.

- Cleme - acest tip de conexiune arată mult mai frumos. Pentru cleme, se folosesc benzi de metal ștanțate cu o grosime de 1,5 mm sau mai mult.

pictura produse terminate produs cu emailuri de fierarie sau vopsele pe baza de acrilice pentru metal.  Conexiuni ale pieselor prin sudare

Conexiuni ale pieselor prin sudare

Produse realizate prin forjare la rece

Vă invităm să vă familiarizați cu opțiunile pentru produsele pe care le puteți realiza folosind metoda de forjare la rece:

După cum se poate observa din toate cele de mai sus, metoda de forjare la rece nu necesită costuri financiare mari și este destul de ușor de învățat, așa că dacă ați decis să începeți să învățați fierăria cu această metodă anume, atunci ați procedat corect.

Produsele din metal forjat în orice interior dau culoare și arată foarte plăcut din punct de vedere estetic. Dar nu orice proprietar al unei case sau al unei reședințe de vară își dorește să aibă soluții standard oferit de piata. În plus, elementele decorative forjate sunt foarte scumpe.

Forjarea la cald necesită abilități serioase, echipamente și spațiu de lucru. Soluția ideală pentru întruchiparea fanteziilor lor de design sunt dispozitive pentru forjare la rece. Achiziționarea unor astfel de mașini nu este accesibilă pentru toată lumea, dar realizarea unui dispozitiv pe cont propriu nu este atât de dificilă.

1 Avantajele forjarii la rece

La prelucrarea metalului în acest mod, nu necesită încălzire. Prin urmare, nu sunt necesare cuptoare, expunere la temperatură, abilități de metal fierbinte, zone speciale de lucru etc. În plus, nu există pericol de arsuri grave.

Unelte de forjare la rece includ îndoirea și presarea metalului. Mașinile pentru efectuarea acestor procese pot fi fie electrice (veți avea nevoie de un motor electric și o cutie de viteze), fie manuale. Sunt ușor de făcut cu propriile mâini, de întreținut. Designul unităților în sine este absolut elementar, dar merită să știți că procesul de forjare manuală în sine necesită un efort considerabil din partea lucrătorului.

Spre deosebire de elemente decorative, obținut ca urmare a prelucrării metalului la cald, produsul forjarii la rece, dacă este necesar, poate fi întotdeauna refăcut. Se desface la fel de ușor precum se îndoaie.

Metoda de a crea elemente decorative din metal fără încălzire este foarte convenabilă atunci când trebuie să faceți o mulțime de același lucru. În acest caz, se face dispozitiv de casă pentru un anumit desen cu dimensiuni specifice și se efectuează acțiuni de șablon.

Mașina de îndoit economisește semnificativ timp, efort și costuri financiare pentru echiparea sediului și chiar performanța lucrărilor de prelucrare a metalelor.

1.1 Scopul dispozitivului

Dispozitivul pentru forjare la rece vă permite să efectuați absolut toate lucrările, executat de un fierar pentru prelucrarea metalului fierbinte. Unelte de mana face față perfect producției de elemente decorative precum:

- bare pentru ferestre;

- constructive pentru balustrade de scari, banci, scaune;

- picioare, grinzi și alte elemente de mobilier de casă;

- construirea diferitelor garduri, porti, porti;

- standuri pentru flori, grătare pentru șemineu, rafturi și multe altele.

Procesul de forjare la rece folosește numai metale moi, cum ar fi aluminiu, duraluminiu, oțel, cupru, alamă, magneziu și aliaje de nichel.

1.2 Varietăți de unități

Pentru a crea un interior decorativ din metal forjat, veți avea nevoie de mai multe tipuri de piese. Printre acestea se numără tije spiralate, arce, spirale, diverse piese din tablă.

Este aproape imposibil să faci o mașină universală pentru forjare la rece cu propriile mâini, prin urmare, pentru a crea fiecare element va trebui să faci un dispozitiv separat. Aceste dispozitive includ următoarele unități:

- Gnutik. Vă permite să faceți arce metalice, curbate la un anumit unghi.

- Melc. Un astfel de dispozitiv este destinat îndoirii tijelor de armare și profilate într-o spirală.

- Twister. Instrument pentru îndoirea tijei într-o spirală de-a lungul axei.

- Val. Un dispozitiv conceput pentru a îndoi o armătură sau o bară de profil într-un element ondulat.

- Inel. Pentru realizarea de inele și ovale.

- Presa. Dispozitiv pentru aplatizarea produselor metalice.

- Ciocan și nicovală. Instrumente universale foarte utile pentru a remedia defectele.

Toate unitățile concepute pentru a îndeplini sarcinile de mai sus pot fi fie manuale, fie electrice.

Pentru ca acesta din urmă să funcționeze, aveți nevoie de un motor electric și de o cutie de viteze. Mașinile electrice, având motor și cutie de viteze, execută munca mult mai rapid și ușurează viața lucrătorului.

2 Cum să faci acasă o mașină de forjat la rece?

A face o mașină de oricare dintre tipurile de mai sus cu propriile mâini acasă este foarte simplă. Acest lucru nu necesită instrumente dificile sau mecanisme și materiale scumpe. Tot ce ai nevoie pentru un astfel de dispozitiv poate fi găsit în aproape orice garaj.

2.1 Materiale și unelte

Indiferent de ce fel de dispozitiv intenționați să faceți, veți avea nevoie de următoarele materiale:

- tabla de 4-5 mm grosime;

- bare de armare, bare profilate sau conducte profilate;

- pat stabil;

- dacă vom face nu o mașină de îndoit manuală, ci electrică, vom avea nevoie de un motor cu turație mică și de o cutie de viteze.

Pentru a organiza procesul de fabricare a unei unități pentru forjare la rece, trebuie să vă aprovizionați cu următoarele instrumente:

- râșniță pentru tăiere elemente metalice(in cazul lipsei acestuia, folosim pila metalica);

- aparat de sudura;

- piatră de smirghel și șmirghel;

- menghină și clește;

- hârtie, creion, marker;

- bandă de măsurare sau centimetru.

2.2 Mașină manuală „melc”

Elementele spiralate sunt cel mai adesea folosite pentru a crea un interior „forjat”. Deci, să începem să ne uităm la proces de producție de la aparatul „melc”.

O unitate electrică de casă va necesita, pe lângă setul obișnuit de piese, să folosească un motor și o cutie de viteze. Cutia de viteze este folosită pentru a reduce turația motorului. Dar despre asta vom vorbi mai târziu. Între timp, luați în considerare pas cu pas cum să faceți un dispozitiv manual.

De asemenea, menționăm că o singură mașină poate face spirale de diferite diametre, dar acest lucru va necesita un melc detașabil. Acest lucru poate fi realizat în două moduri: cercuri detașabile din metal solid, cu o volută sudată, sau un cerc cu părți detașabile ale spiralei.

Aparatul de casă pentru forjare la rece este gata. Puteți așeza o tijă, o fixați, să vă sprijiniți de ea cu un butoi îndoit și să o faceți până când obțineți produsul dorit.

2.3 Mașină de forjat la rece DIY 3 în 1 (video)

2.4 Omologul electric

Singura diferență este că motorul prin reductor trebuie să rotească cercul de lucru. Butoiul de îndoire este sudat direct pe cerc fără a afecta cutia de viteze. În rest, principiul de fabricație al unității este absolut identic și cutia de viteze cu motor electric nu face decât să-l completeze.

Acest articol discută despre mașini și accesorii de casă pentru atelierul de acasă. Iată caracteristicile detaliate ale celor mai populare și necesare unelte de bricolaj, precum și accesorii pentru atelier sau garaj, tehnologii pas cu pas fabricarea lor și alte recomandări utile pe această temă.

Mulți proprietari de ateliere acasă creează echipamentele de care au nevoie cu propriile mâini.

Fiecare proprietar de garaj sau atelier, în funcție de nevoile sale, selectează singur echipamentul. Mulți dintre ei știu cum se fabrică mașinile și accesoriile de casă pentru garaje, așa că se descurcă pe cont propriu la amenajarea spațiilor, ajustând caracteristicile tehnice ale structurilor pentru sine.

Deci, atunci când creați un banc de lucru de lăcătuș metalic cu propriile mâini, desenele și dimensiunile produsului de pe ele pot fi ajustate la parametrii camerei și la alte condiții. Chiar și un mic atelier de acasă va trebui să aloce suficient spațiu pentru a găzdui cel puțin construcția unui banc de lucru pliabil universal și un set minim de instrumente. Zona obligatorie pentru aceasta este de cel puțin 3-5 m².

Sfat util! Este mai bine să echipați atelierul într-o cameră separată, astfel încât zgomotul de la lucrul unei mașini de șlefuit lemn de casă și a altor unelte să nu interfereze cu locuitorii. Sub amplasarea mașinilor, puteți lua un garaj, zona care este suficientă pentru lucrul confortabil și instalarea echipamentelor.

Fabricarea dispozitivelor de depozitare a sculelor: rafturi, rafturi

De fapt, este foarte dificil să obții condiții optime de lucru. Este de dorit ca dimensiunea camerei să fie de cel puțin 6,5 m. Pentru a echipa atelierul, puteți face o extindere la casă sau garaj. Această decizie va fi cea mai profitabilă în orice caz.

Înainte de a proiecta un desen al unui banc de lucru pliabil cu propriile mâini, care are cel mai general design (prin urmare, dimensiunile sale sunt luate în considerare în primul rând), merită să vă decideți asupra unor puncte:

- indicați ce tipuri de lucrări vor fi efectuate în atelier;

- stabiliți lista instrumentelor și echipamentelor necesare.

Prin montarea instrumentului pe perete, puteți economisi semnificativ spațiu util în atelier. Rafturile sau rafturile sunt perfecte pentru asta. Puteți amenaja cu succes aceste structuri, realizând cea mai rațională distribuție a zonei.

Pentru a economisi spațiu, puteți obține un dispozitiv special pentru un ferăstrău circular cu propriile mâini, realizat pe baza de burghiu conventional. Astfel de mașină universală poate îndeplini mai multe funcții simultan, combinând posibilitățile:

- Fierăstrău circular;

- mașină de măcinat;

- tocilă;

- masina de debitat.

Masa de lucru poate fi combinata cu menghina pt banc de lucru de tâmplărieși completează-l cu sertare pentru a depozita unelte mici.

Rafturi pentru instrumente DIY: modele populare

Structurile metalice sunt mai durabile și mai fiabile, în timp ce structurile din lemn sunt accesibile.

Există mai multe opțiuni pentru depozitarea rațională a uneltelor:

- rafturi de perete;

- Rafturi pentru instrumente pentru bricolaj;

- rafturi pentru tavan suspendat;

- Rafturi-scuturi pentru agățat unelte mici.

Sfat util! Raftul cu scut este foarte convenabil pentru lucrările din metal și tâmplărie. Puteți instala suporturi de scule sau cârlige, rafturi mici sau containere pentru elemente de fixare pe el. Cel mai bine este să atârnați o astfel de structură peste un banc de lucru de tâmplărie pliabil. Puteți aduce chiar și iluminare suplimentară. Este mai bine să folosiți o lampă mică pentru aceasta.

Tehnologia de fabricare a raftului pentru unelte (scut):

- Un scut este tăiat dintr-o foaie de placaj, locurile în care vor fi instalate rafturile sunt marcate pe acesta.

- Folosind un puzzle, rafturile cu pereții laterali sunt tăiate. Lungimea acestor laturi ar trebui să se potrivească cu lungimea scutului.

- Rafturile pentru unelte sunt asamblate și fixate pe suprafața scutului folosind șuruburi lungi autofiletante.

- Se instalează cârlige. Se fac găuri în scutul unde sunt instalate diblurile. Acestea trebuie să fie înșurubate în cârlige speciale echipate cu filete. În primul rând, merită să distribuiți întregul instrument și să marcați punctele în care se va atârna.

- Pe peretele din spate al structurii sunt montate console sau urechi.

Rămâne doar să fixați scutul de raft pe perete. Pentru a preveni alunecarea ochilor de pe ancore, se recomandă fixarea acestora cu șaibe speciale.

Realizarea unui banc de lucru de tâmplărie cu propriile mâini: desene, videoclipuri, tehnologie

Următoarele detalii trebuie să fie prezente pe desenul bancului de lucru de tâmplărie:

- Suprafața de lucru - pentru fabricarea sa se recomandă să luați o placă cu o grosime de 6 cm sau mai mult. Specii de lemn potrivite, cum ar fi stejarul, carpenul sau fagul. Este permisă utilizarea mai multor plăci înguste pre-tratate cu ulei de uscare.

- Pe capacul superior, este atașat un design de tip „do-it-yourself” al unui menghin, care ar trebui inclus și în desen. Dacă se plănuiește instalarea unui produs de dimensiuni mari, este mai bine să luați lemn pentru fabricarea acestuia. Este permisă fabricarea și instalarea ulterioară a unei menghine mici pentru lucrări metalice din oțel.

- Suporturi banc de lucru - pot fi realizate din tei sau pin. Între ele, este imperativ să se stabilească o legătură longitudinală sub formă de benzi. Acest lucru va crește stabilitatea mesei.

- Rafturi pentru depozitarea sculelor - montate sub bancul de lucru. Structurile pot fi fixe sau retractabile.

Sfat util! Parametrul liniar al bancului de lucru poate depăși 1 m. Dimensiunea mărită a structurii poate fi folosită pentru a instala două menghine de tâmplărie cu propriile mâini.

Există mai multe modificări ale bancurilor de lucru:

- mobil;

- staționar;

- pliabil (universal).

După ce v-ați familiarizat cu dispozitivul bancului de lucru de tâmplărie, puteți începe să-l fabricați.

Tehnologia bricolajului și desenele unui banc de lucru de tâmplărie: cum să faci un design simplu

Tehnologia de construcție pas cu pas:

- Pentru a face capacul unui banc de lucru de tâmplărie din lemn, va trebui să luați scânduri groase. Dimensiunea trebuie aleasă astfel încât în urma conectării lor să se obțină un scut cu parametri de 0,7x2 m (lungimea poate fi mai mică de 2 m). Ca elemente de fixare trebuie folosite cuie lungi, care trebuie bătute cu ciocanul din față și îndoite din interior.

- Puteți termina capacul prin fixarea unei bare cu o secțiune de 50x50 mm de-a lungul perimetrului inferior.

- În funcție de dimensiunea bancului de lucru de tâmplărie (capacul acestuia), sunt amplasate suporturi verticale. Pentru fabricarea lor se ia o bară (12x12x130 cm). În această etapă, este necesar să se țină cont de înălțimea suprafeței de lucru, deoarece ar trebui să fie confortabilă. Limita superioară a suportului ar trebui să fie la nivelul mâinilor coborâte. Ulterior, datorită instalării capacului, la acest indicator se vor adăuga aproximativ 8-10 cm.Marcurile pentru montarea barelor trebuie aplicate pe pământ și aceste elemente să fie săpate la o adâncime de 0,2-0,35 m. .

- În continuare, se efectuează instalarea personală a părții cadrului și a capacului bancului de lucru din lemn. Barele de sprijin instalate trebuie conectate în perechi. Pentru aceasta se folosesc placi late, fixate la o inaltime de 0,2-0,4 m cu suruburi lungi autofiletante. La capetele suporturilor se fixează un capac folosind aceleași elemente de fixare.

Notă! Nu folosiți cuie pentru a monta capacul. În procesul de conducere, partea cadrului produsului se poate mișca.

Tehnologia de fabricație a unui banc de lucru universal din lemn cu propriile mâini

În ciuda faptului că tehnologia pentru crearea acestui design este în multe privințe similară cu versiunea anterioară, pentru fabricarea unui banc de lucru de tâmplărie compozită, vor fi necesare fără greș desene cu dimensiuni. Dar, în acest caz, se folosesc șuruburi în loc de șuruburi autofiletante.

În plus, într-un banc de lucru universal pliabil cu propriile mâini, puteți instala sertare pentru depozitarea uneltelor.

Tehnologia de fabricație a bancului de lucru pliabil, făcut-o singur:

- Suporturile verticale sunt instalate într-un mod similar și sunt interconectate folosind jumperi orizontale. Înainte de a monta jumperii, acestea ar trebui să fie canelate pentru piulițe și șaibe. Pentru a face acest lucru, este mai bine să folosiți un ciocan și o daltă.

- Cand jumperii sunt setati la nivelul necesar, se fac gauri de trecere intr-o bara orizontala si un suport montat vertical. Aici va fi introdus un șurub lung. Pe partea în care există o canelură pentru elemente de fixare, se pun o piuliță și o șaibă, după care elementul este bine tras împreună.

- Jumperele orizontale pentru partea de cadru a unui banc de lucru de tâmplărie de casă vor avea nevoie de 2 buc. pe fiecare dintre cele 4 laturi. De asemenea, veți avea nevoie de câteva jumperi pentru instalarea sub suprafața de lucru (în centru). Elementele de sub blat sunt concepute pentru sertare. Distanța dintre aceste jumperi trebuie să corespundă dimensiunilor cutiilor.

- De asemenea, șuruburile sunt folosite pentru a fixa suprafața de lucru. La capetele suporturilor sunt pregătite adâncituri de montare, iar pe blat sunt pregătite găuri pentru elemente de fixare. Șuruburile sunt instalate astfel încât capetele lor să fie îngropate (cu 1-2 mm).

Notă! Desenele pliate pe bancul de lucru nu sunt atât de complicate pe cât ar părea. Avantajul designului este că orice piesă deteriorată poate fi înlocuită cu ușurință cu una nouă.

Design de menghină de tâmplărie pentru un banc de lucru

De obicei bancurile de lucru sunt echipate cu menghină. Mulți proprietari de ateliere de garaj știu cum să facă un astfel de dispozitiv cu propriile mâini. Pentru un design de casă, veți avea nevoie de știfturi speciale. Astfel de elemente de fixare sunt vândute în magazinele de hardware.

Pentru a funcționa, veți avea nevoie de un șurub special. Această parte filetată este principala componentă activă a structurii. Diametrul minim al știftului este de 2 cm, lungimea de tăiere este de 15 cm. Cu cât această parte este mai lungă, cu atât menghina poate fi întinsă mai lată. Dacă acești parametri dimensionali sunt luați în considerare în desenele menghinei cu propriile mâini, puteți obține un design care este crescut cu aproape 8 cm.

Fălcile instrumentului sunt realizate dintr-o pereche de scânduri. O parte a piesei va fi reparată. Pentru a-l face, trebuie să luați pin. A doua parte care măsoară 2x1,8x50 cm se va muta. În fiecare dintre aceste plăci trebuie să faceți o gaură pentru șurub. Folosind un burghiu cu un diametru de 1 cm, se formează găuri pentru știfturi în toate plăcile în același timp. Pentru a preveni mișcarea găurilor una față de alta, le puteți conecta cu cuie.

După ce sunt făcute toate găurile, șurubul și toate știfturile sunt introduse în ele împreună cu șaiba și piulița.

Sfat util! Pentru a putea procesa spate marimi diferite, trebuie să faceți știfturile rearanjabile. Va trebui să faceți câteva găuri suplimentare în fiecare dintre plăci, situate lângă clema cu șurub.

În plus, puteți folosi materialul video de mai jos pentru a crea o menghină cu propriile mâini.

Realizarea unui banc de lucru de lăcătuș cu propriile mâini: cum să faceți o structură metalică

Pentru lucrul de lăcătuș, este mai bine să faceți un banc de lucru din metal cu propriile mâini, deoarece un banc de lucru din lemn nu este potrivit pentru aceasta. Chestia este că lemnul nu este atât de puternic. În plus, atunci când lucrați cu semifabricate metalice, un blat din acest material va fi deteriorat în mod constant și va deveni rapid inutilizabil.

Pe desen general Bancul de lucru pentru lăcătuș poate fi împărțit în cinci componente principale ale designului:

- Pentru rigiditatea longitudinală a produsului se folosesc grinzi orizontale (3 buc.) de 6x4 cm. Lungime - puțin mai mult de 2 m.

- Grinzi de dimensiuni mici montate pe rack (9 buc.) Realizate din tevi profilate de 6x4 cm.Sunt folosite pentru asamblarea părții de cadru a soclurilor. În zona colțului sunt distanțiere sudate din benzi de oțel. Datorita tuturor acestor elemente, cadrul este rigid si foarte rezistent.

- Grinzi de rack (4 buc.) 9-10 cm lungime (sectiune 6x4 cm). Pentru a face acest lucru, este mai bine să utilizați țevi cu profil metalic cu pereți groși (mai mult de 2 mm).

- Coltar Nr. 50 (4 buc.), Care va fi folosit ca rafturi verticale. Înălțimea acestor elemente este de 1,7-2 m. Aici vor fi atașate unelte de lucru.

Dimensiuni banc de lucru lăcătuș:

Sfat util! Pentru a realiza cusături de înaltă calitate, se recomandă utilizarea unui dispozitiv semiautomat cu dioxid de carbon. Meșteșugarii cu experiență pot folosi un aparat de sudură tip impuls. În absența abilităților în manipularea acestui instrument, este mai bine să încredințați munca profesioniștilor.

Tehnologia de fabricare a bancului de lucru pe cont propriu: cum se asambla

Realizarea unui banc de lucru universal cu propriile mâini începe cu asamblarea cadrului. Pentru a face acest lucru, luați câteva fascicule scurte și câteva lungi. În timpul procesului de sudare, aceste elemente pot fi supuse răsucirii.

Pentru a preveni acest lucru, trebuie să:

- Așezați piesele pe un plan perfect plat.

- În locațiile nodurilor de andocare (există 4), grinzile sunt prinse folosind metoda de sudare în puncte.

- După aceea, toate cusăturile de sudură sunt complet finalizate. Mai întâi pe o parte a cadrului, apoi pe reversul acesteia.

Apoi sunt atașate rafturile aranjate vertical din spate și grinda din spate (lungă, una din trei). Asigurați-vă că verificați cât de uniform sunt plasate unul față de celălalt. Dacă există abateri, grinzile pot fi îndoite cu grijă cu un ciocan. La final, restul elementelor de rack sunt asamblate cu aranjament vertical, precum si elemente care ofera rigiditate.

Când cadrul este gata, colțurile pot fi sudate pe acesta, concepute pentru a întări structura. Blatul mesei este format din scânduri de lemn. Mai întâi trebuie să fie impregnate cu un lichid rezistent la foc. Apoi, deasupra este așezată o foaie de metal.

Un scut din placaj pentru unelte poate fi atașat la elementele verticale ale raftului. Același material este folosit pentru a coase dulapuri. Pentru cutii, puteți folosi cutii metalice sau puteți face structuri din lemn.

Îl puteți folosi pentru a înțelege mai detaliat tehnologia de a face un banc de lucru cu propriile mâini, videoclipul, care se află mai jos:

Caracteristici ale creării unui strung pentru lemn pentru un atelier acasă

În tehnologia de fabricare a unui strung pentru lemn cu propriile mâini, cadrul ocupă un loc special. Funcționarea altor părți, precum și stabilitatea întregii structuri, depinde direct de această parte. Poate fi din metal sau din lemn.

Sfat util! Pentru fabricarea conform desenelor standard a unui strung pentru lemn cu propriile mâini, este mai bine să utilizați un motor electric care poate atinge o viteză de 1500 rpm. Indicatorul optim de putere este de 200-250 wați. Dacă intenționați să procesați piese mari de prelucrat, puteți crește puterea nominală.

Pentru a crea un strung pentru lemn cu propriile mâini, îl puteți folosi pe cel vechi, care nu mai este necesar. Acest instrument este așezat pe o platformă de placaj de 1,2 cm grosime și 20x50 cm. În primul rând, trebuie să faceți găuri în ea pentru elemente de fixare. Aici vor fi montate și opriri de la bare. Sunt necesare pentru ca freza să fie într-o stare fixă. Routerul în sine este fixat cu două cuie între cleme.

De fapt, este destul de ușor să faci un design de copiere a unui strung pentru lemn de casă cu propriile mâini - există suficiente materiale video în rețea.

Un exemplu de strung pentru lemn de casă

Pentru bază, este mai bine să luați un profil de oțel cu pereți groși. Pentru a face designul fiabil, se recomandă utilizarea a două suporturi. Deasupra acestora va fi instalat un pat. Pentru fixarea pieselor, se folosește o conexiune de tip canelură. Mai întâi trebuie să realizați platforme de susținere concepute pentru suporturi (spate și față).

Lista de piese pentru un strung pentru lemn (cum să asamblați singur structura pe baza acestei liste este ușor de înțeles):

- Componentă de putere - puteți folosi un motor electric de la o pompă veche sau mașină de spălat.

- Cap (spate) - este potrivit un cap dintr-un burghiu cu o rezervă mare de putere.

- Cap (față) - pentru a organiza această parte, este mai bine să cumpărați un ax din fabrică echipat cu 3-4 pini. Acest lucru face posibilă deplasarea piesei de prelucrat în raport cu axa de rotație.

- Elementul de susținere - masa pentru tăietoare poate fi de absolut orice configurație, principalul lucru este că oferă confort în timpul lucrului.

- Scripete - este un element de legătură între capul și arborii din motorul electric.

Notă! Pentru a lucra cu acest design, va trebui să achiziționați un set de tăietori din fabrică. Dacă aveți instrumentul potrivit, le puteți face singur, dar veți avea nevoie de oțel pentru scule.

Ca informații auxiliare, puteți folosi un videoclip care reflectă acest proces în detaliu pentru a asambla un strung pentru lemn cu propriile mâini.

Al doilea exemplu de strung pentru prelucrarea lemnului de tip bricolaj

O soluție alternativă ar fi să faci proiectarea celui mai simplu mini-strung pentru lemn cu propriile mâini pe baza unui burghiu electric. Acest exemplu de tehnologie poate fi folosit ca un test înainte de a construi un instrument mai serios.

Acest tip de mașină este potrivit pentru prelucrarea semifabricatelor din lemn. mărime mică. Materialul pentru pat poate servi drept bare de lemn. Conceptorul poate fi înlocuit cu o combinație de arbore montat pe un rulment axial. Pentru a fixa piesa de prelucrat, va trebui să obțineți duza corespunzătoare pe burghiu.

Acest design are dezavantajele sale, sunt asociate cu:

- probabilitate mare ca vor exista erori la frezare;

- nivel scăzut de fiabilitate;

- incapacitatea de a prelucra semifabricate din lemn de dimensiuni mari.

Dar nu ar trebui să refuzați această opțiune, deoarece ea stă la baza tehnologiilor pentru crearea unor scule de strunjire mai avansate și mai complexe. Pentru a calcula corect proiectarea, determinați singur proprietățile operaționale și caracteristicile tehnice necesare.

Principiul realizării tăietorilor pentru un strung pentru lemn

Tehnologia în acest caz este doar complicată alegerea corecta piesele de prelucrat, care nu trebuie doar să aibă nivelul de duritate al muchiei de tăiere care îndeplinește cerințele, ci și să fie instalate corect în suportul - suport.

Notă! În absența oțelului pentru scule, te poți descurca cu mijloace improvizate. După finalizarea etapei de pregătire preliminară, materialul este întărit în continuare.

- Barele au devenit de întărire - este mai bine să folosiți opțiuni care au dimensiuni inițiale din fabrică și o formă pătrată a secțiunii transversale.

- Pile sau râpă - piesele uzate vor face, dar nu este permisă utilizarea materialelor cu așchii adânci sau crăpături.

- Arcuri auto - înainte de a utiliza aceste semifabricate, acestea vor trebui să fie pătrate, ceea ce nu poate face toată lumea. În acest scop, un aparat de sudură este util. Un autogen va face.

Strunjire: A - cu lamă semicirculară pentru strunjire grosieră; B - cu lama dreaptă pentru strunjire fină; B - în formă; G - mașină prin trecere

Strunjire: A - cu lamă semicirculară pentru strunjire grosieră; B - cu lama dreaptă pentru strunjire fină; B - în formă; G - mașină prin trecere

Pe mașină, este posibil să se prevadă posibilitatea de a schimba frezele. Pentru a face acest lucru, se face o modificare specială a carcasei cu piesele de montaj necesare. Aceste elemente trebuie să fie suficient de puternice pentru a rezista la sarcinile în timpul funcționării și, în același timp, să mențină locația originală a părții de margine.

Când tăietorul este făcut, acesta este ascuțit și de ultimă oră,întărit. După ce piesa de tăiere a devenit fierbinte, freza trebuie scufundată în ulei de motor. Cu ajutorul tehnologiei de întărire lentă, suprafața produsului poate fi făcută cât mai dura. În acest caz, țagla încălzită ar trebui să se răcească într-un mod natural.

Ascuțitoare de cuțite de bricolaj: desene și recomandări

Pentru a face un ascuțitor dintr-un motor dintr-o mașină de spălat cu propriile mâini, vă puteți limita la un motor dintr-un design sovietic vechi, de exemplu, CMP-1.5 sau Riga-17. O putere de 200 de wați va fi suficientă, deși puteți crește această cifră la 400 de wați alegând o altă opțiune de motor.

Lista pieselor necesare pentru o mașină de șlefuit de tip bricolaj include:

- tub (a sculpta o flanșă);

- piuliță pentru fixarea pietrei pe scripete;

- metal pentru fabricarea unui capac de protecție pentru un ascuțitor cu propriile mâini (grosime 2, -2,5 mm);

- piatră de șlefuit;

- cablu electric cu ștecher;

- dispozitiv de pornire;

- un colt din metal sau o bara de lemn (pentru pat).

Diametrul flanșei trebuie să se potrivească cu dimensiunile butucului de pe motor. În plus, pe această parte va fi pusă o piatră de șlefuit. Pe de o parte, acest element este sculptat. Indentarea trebuie să fie egală cu grosimea cercului înmulțită cu 2. Firul se aplică cu un robinet. Pe de altă parte, flanșa trebuie presată pe arborele motorului prin încălzire. Fixarea se realizează prin șuruburi sau sudură.

Sfat util! Filetul ar trebui să meargă în direcția opusă față de direcția în care sunt efectuate mișcările de rotație ale motorului. În caz contrar, piulița care fixează cercul se va desfășura.

Înfășurarea de lucru a motorului este conectată la cablu. Are o rezistență de 12 ohmi, care poate fi calculată cu ajutorul unui multimetru. Înfășurarea de pornire pentru un ascuțitor de cuțite bricolaj va avea 30 ohmi. Apoi patul este făcut. Este recomandat să luați un colț metalic pentru ea.

Unii oameni au nevoie de un ascuțitor de lanț cu drujbă. Puteți realiza un astfel de design cu propriile mâini dintr-un pat cu 3 suporturi, două axe, un motor pas cu pas (2 kW) și țevi folosite ca suport.

Instrucțiuni pentru crearea unui ferăstrău circular staționar cu propriile mâini

Crearea unei mese pentru un ferăstrău circular de mână cu propriile mâini este cel mai important pas în crearea unei mașini, deoarece acest design va găzdui părțile principale ale echipamentului sub formă de:

- unitate de putere;

- bloc de control;

- componenta de taiere;

- alte componente.

Cadrul de bază de pe masă pentru unelte de mână acționează ca un ghid pentru un ferăstrău circular. Controlează direcția în care se efectuează tăierea și fixează piesa de prelucrat.

Un gater este o modificare a unui fierastrau circular. Singura diferență este că discul este plasat în partea de jos. Funcția de do-it-yourself a patului este atribuită designului mesei pentru un ferăstrău circular. Aici sunt instalate și o unitate de alimentare, un bloc, un disc de fixare și un sistem de control.

În faza de proiectare pentru un ferăstrău circular cu desenele proprii, ar trebui luați în considerare câțiva factori:

- Adâncimea la care va fi tăiat materialul - indicatorul depinde de geometria discului.

- Nivelul de putere al motorului electric - un indicator specific de 800 de wați va fi suficient.

- Zona de montare a sistemului de control - controlul trebuie amplasat cât mai departe posibil de disc.

- Viteza de rotație - viteza minimă admisă este de 1600 rpm, altfel culoarea se va schimba în timpul procesului de tăiere.

Sfat util! Dacă masa este făcută sub versiune manuală instrument, se recomandă realizarea metalului pentru blatul mesei. O foaie de metal trebuie echipată la bază cu rigidizări.

Cum să faci un ferăstrău circular dintr-o polizor cu propriile mâini

În primul rând, este făcut un blat material din tabla. Marcarea este aplicată în funcție de dimensiunea trusei de instrumente. Conform acestui marcaj, se fac decupaje pentru instalarea ferăstrăului.

- Instalarea unui opritor paralel pentru un ferăstrău circular cu propriile mâini, realizat dintr-o șipcă de lemn. Elementul este fixat pe blatul mesei.

- Canelură pentru accentuare - aceste elemente sunt formate pe blatul mesei prin frezare.

- Instalarea unei rigle pentru măsurători - zona de instalare este situată la marginea frontală a elementului de tăiere. Rigla va fi folosită pentru a controla parametrii dimensionali ai semifabricatelor.

- Instalarea clemelor este o componentă suplimentară pentru fixarea piesei de prelucrat.

Pentru o mașină de ferăstrău circular bricolaj, veți avea nevoie de picioare. Se monteaza tinand cont de dimensiunile blatului din grinzi de lemn cu sectiunea de 4x4 cm Utilizarea este permisa. Pentru a oferi o stabilitate suplimentară, trebuie instalate elemente de rigidizare între suporturi. O unitate de control este amplasată lângă locul de muncă. Nu refuzați instalarea RCD-urilor și a dispozitivelor care protejează motorul de suprasarcini.

Tehnologia creării unei mașini de tăiat pentru lemn

Tehnologia de fabricație a unei mașini de tăiat de casă:

- Tăierea pieselor din colț pentru asamblarea cadrului (dimensiune totală - 120x40x60 cm).

- Asamblare cadru prin sudare.

- Fixarea canalului (ghidului) prin sudare.

- Montare rafturi verticale (2 buc.) pe canal (conexiune cu șuruburi).

- Asamblarea unui cadru din conducte pentru instalarea unui motor electric și a unui arbore la panta necesară (45x60 cm).

- Instalarea unei plăci cu motor în partea din spate a cadrului.

- Fabricarea unui arbore complet cu flanșe, suporturi și un scripete (înălțimea proeminenței flanșei - 3,2 cm).

- Montarea suporturilor, rulmenților și scripetelor pe arbore. Rulmenții sunt fixați pe cadrul superior în niște niște adâncituri realizate în placă.

- Instalarea unei cutii cu circuit electric pe secțiunea inferioară a cadrului.

- Instalarea arborelui în zona dintre rafturi. Diametru - 1,2 cm.Peste arbore trebuie pus un manșon cu spațiul minim posibil, astfel încât aceste elemente să alunece.

- Sudarea unui culbutor format dintr-un canal (80 cm) pe o bucșă. Mărimea brațelor balansoarului trebuie să fie în următorul raport: 1:3. Din exterior este necesara fixarea arcurilor.

Sfat util! Experții recomandă utilizarea motor asincron. Un astfel de motor nu este deosebit de solicitant. Pentru rețelele cu 3 faze este necesar un motor cu o putere de 1,5-3 kW, pentru rețelele monofazate această cifră trebuie mărită cu o treime. Va trebui să vă conectați cu un condensator.

Rămâne de montat motorul pe brațul scurt al culbutorului. Un element de tăiere este plasat pe brațul lung. Arborele și motorul sunt conectate printr-o curea de transmisie. Pentru blat, puteți folosi o tablă de metal, o scândură rindeluită.

Asamblarea unei mașini de găurit cu propriile mâini: videoclip cum să realizați un design, recomandări

bun desen masina de gaurit dintr-un burghiu cu propriile mâini - condiția principală pentru achiziție instrument esențial. Pentru a crea o astfel de mașină, nu trebuie să utilizați materiale speciale și să cumpărați componente suplimentare.

Componente pentru proiectarea unei mașini de găurit de casă cu propriile mâini:

- pat (soclu);

- mecanism rotativ (burghiu);

- dispozitiv de alimentare;

- suport amplasat vertical pentru fixarea burghiului.

În stăpânirea tehnologiei de fabricare a unei mașini de găurit dintr-un burghiu cu propriile mâini, materialul video poate fi de un ajutor neprețuit.

Un ghid pentru crearea unei mașini de găurit cu propriile mâini (cum să faci cel mai simplu design):

- Pentru un suport, este mai bine să utilizați DPS, astfel încât piesa să se dovedească a fi masivă sau o placă de mobilier cu o grosime mai mare de 20 mm. Acest lucru va anula efectul de vibrație al instrumentului. Este permisă utilizarea bazei de la un microscop vechi sau un aparat de mărire fotografică.

- Precizia unei mașini de găurit dintr-o mașină de găurit de tip bricolaj depinde de ghidaje (2 buc.). Ele servesc drept bază pentru mutarea blocului pe care se află burghiul. Pentru fabricarea ghidajelor, cel mai bine este să luați benzi de oțel. Ulterior, acestea vor fi înșurubate în siguranță pe rack cu șuruburi.

- Pentru bloc, trebuie să luați cleme de oțel, datorită cărora mecanismul de rotație va fi fixat în siguranță de această parte.

Pentru o mini-mașină de găurit făcută de sine, este necesar un mecanism rotativ de alimentare a sculei. Schema clasică de design implică utilizarea unui arc și a unei pârghii. Arcul este fixat între bloc și suport.

Există multe dispozitive de tip do-it-yourself, materialul video vă va ajuta să înțelegeți acest subiect.

Caracteristici ale mașinilor de frezat CNC pe cont propriu

Software-ul este considerat o componentă importantă într-un router CNC pentru lemn. Desenele de proiectare convenționale care fac obiectul acestei condiții ar trebui să includă elemente suplimentare sub ea:

- Port LPT;

- Bloc CNC.

Sfat util! Pentru copiere de la tine însuți - mașină de frezat pentru lemn sau metal, puteți folosi cărucioare aparținând unei imprimante vechi. Pe baza acestor piese, puteți crea un mecanism care permite tăietorului să se miște în două planuri.

Asamblarea unei mașini de frezat lemn pentru un atelier acasă

În prima etapă, pentru o mașină de frezat lemn sunt întocmite desene de tip „do-it-yourself”, care includ informații despre amplasarea tuturor componentelor structurale, dimensiunile acestora, precum și metodele de fixare.

În continuare, cadrul suport este asamblat din țevi pre-tăiate în părți dimensiunea cerută. Pentru lipire, trebuie să utilizați o mașină de sudură. Apoi se efectuează controlul dimensional pentru a se trece la fabricarea suprafeței de lucru.

Trebuie să acționați în cadrul următoarei scheme:

- Marcajul este aplicat pe placă și se decupează un blat din ea.

- Dacă freza va fi așezată vertical, trebuie făcută o decupare în placă pentru aceasta.

- Axul este montat si motor electric. În acest caz, axul nu trebuie să depășească planul suprafeței de lucru.

- Bara de limită este instalată.

Asigurați-vă că testați mașina înainte de lucru. Routerul inclus nu ar trebui să vibreze prea mult. Pentru a compensa acest neajuns, se recomandă instalarea suplimentară a rigidizărilor.

Asamblarea unei mașini de frezat pentru metal cu propriile mâini

Instrucțiuni pas cu pas pentru a face o mașină de frezat metal de casă:

- Coloana și patul sunt realizate dintr-un canal metalic. Rezultatul ar trebui să fie un design în formă de U, în care baza instrumentului acționează ca bară transversală inferioară.

- Ghidajele sunt făcute din colț. Materialul trebuie să fie șlefuit și fixat pe coloană.

- Din țeavă de profil cu secțiune pătrată se fac ghidaje pentru consola. Aici trebuie să introduceți știfturile cu filete înșurubate. Consola va fi mutată de un cric auto în formă de romb la o înălțime de 10 cm.Totodată, posibilitățile de amplitudine în lateral sunt de 13 cm, iar blatul mesei se poate deplasa în 9 cm.

- Suprafața de lucru este tăiată dintr-o foaie de placaj și fixată cu un șurub. Capetele elementelor de fixare trebuie înecate.

- Pe suprafața de lucru se montează o menghină, realizată dintr-o țeavă cu secțiune de tip pătrat și colț metalic, sudate între ele. Este mai bine să folosiți un știft filetat ca element de fixare semifabricat.

Notă! Este mai bine să fixați elementul rotativ în cadru, astfel încât axul să fie îndreptat în jos. Pentru fixare, este necesar să sudați în avans jumperii, veți avea nevoie de șuruburi și piulițe.

După aceea, trebuie să atașați un con (Morse 2) la ax și să instalați un colț sau o mandră de foraj pe acesta.

Caracteristici de realizare a unei mașini de îngroșat cu propriile mâini

Desenele de grosime realizate de dvs. cu un design complex implică utilizarea unor componente scumpe:

- rulmenți cu rezistență crescută la uzură;

- table de otel laminate;

- angrenaje;

- scripete;

- motor electric puternic.

Ca rezultat, costul fabricării unui calibre de grosime de casă crește semnificativ. Din acest motiv, mulți încearcă să se limiteze la cel mai simplu design.

Instrucțiuni pentru o mașină de îngroșat de casă pentru lemn:

| Element structural | Date |

| pat | Rame (2 buc.), realizate prin sudură pe bază de colț (4-5 cm). Ramele sunt conectate prin știfturi (șlefuit pe 6 fețe - 3,2 cm). |

| broşă | Rolele de cauciuc stoarce tipul din mașina de spălat. Sunt prelucrate la dimensiunea rulmenților și puse pe o axă cu diametrul de 2 cm Funcționează datorită mișcărilor manuale de rotație. |

| Masa | Placa lustruită este atașată de cadru cu o legătură cu șuruburi, capetele trebuie să fie înfundate. Plăcile trebuie tratate cu ulei (deja folosite). |

| Motor | pentru 3 faze, putere - 5,5 kW, viteza de rotație - 5000 rpm. |

| Strat protector | Din tablă (6 mm) pusă peste un colț al ramei (20 mm). |

Asamblarea unui indicator de grosime de la o rindea electrică cu propriile mâini

Pentru a crea o mașină de îngroșat de casă, trebuie să plasați o rindele pe o bară, să o fixați cu un dispozitiv precum cleme, fără a uita să lăsați un gol.

Notă! Mărimea golului este stabilită ținând cont de grosimea piesei de prelucrat pe mașină.

Schema de realizare a unui calibre de grosime dintr-o rindea cu propriile mâini este foarte simplă:

- grinda de sprijin este fixată pe o suprafață convenabilă;

- dimensiunea necesară a golului este selectată prin adăugarea de straturi de placaj;

- pe baza obtinuta se fixeaza cu cleme constructia unui calibre de grosime de la o rindea electrica.

Două cleme țin baza pe masă, celelalte două țin rindeaua. După ce vă asigurați că acest suport este fiabil, puteți începe să utilizați unealta.

Schema pentru crearea unei mașini de șlefuit pentru lemn cu propriile mâini

- Lățimea optimă a benzii de șlefuit este de 20 cm.

- Pânza de șmirghel a benzii este tăiată în fâșii.

- Autocolantul benzii abrazive este realizat cap la cap.

- Pentru a întări cusătura, trebuie să puneți un material dens sub fund.

- Nu este recomandat să folosiți adeziv de calitate scăzută, deoarece acesta va provoca ruperea materialului de-a lungul cusăturii.

- Diametrul rolei de bandă din centru ar trebui să fie cu 2-3 mm mai lat decât la margini.

- Pentru a preveni alunecarea benzii, este recomandat să o înfășurați cu cauciuc subțire (roată de bicicletă).

Mașinile de calibrare - șlefuit pentru lemn aparțin grupului de structuri de tambur. Această categorie este largă și include multe tipuri de echipamente.

Pentru fabricarea unei râșnițe cu tambur pentru lemn cu propriile mâini, puteți alege următoarele modele:

- șlefuirea suprafeței - piesa de prelucrat este prelucrată în același plan;

- planetar - cu ajutorul acestuia, pe piesa de prelucrat se formează un plan plat;

- slefuire circulară - cu ajutorul ei se prelucrează piesele cilindrice.

Din videoclipul de mai jos, puteți învăța cum să faceți o mașină de șlefuit cu propriile mâini.

Reguli de operare a mașinii de rindeau pe lemne

În proiectarea unei mașini de rostogolire, este foarte important să setați corect setarea echipamentului, astfel încât erorile să nu depășească valorile permise:

- perpendiculară - maxim 0,1 mm / cm;

- avion - 0,15 mm / m.

Puteți să vă familiarizați cu tehnologia de a face un despicat cu propriile mâini folosind videoclipul.

Dacă, în timpul funcționării, pe suprafața tratată apare efectul de mușchi sau ars, atunci elementele de tăiere au devenit tocite. Pentru a face mai confortabilă prelucrarea pieselor cu dimensiuni mai mici de 3x40 cm, acestea trebuie ținute cu ajutorul împingătoarelor.

Suprafața curbată a piesei de prelucrat după prelucrarea completă indică faptul că așezarea corectă a cuțitelor și a suprafeței de lucru este încălcată. Aceste elemente trebuie setate din nou.

Toate aceste mașini pot fi utile pentru reparații la domiciliu sau reparații de bază. Prin urmare, prezența lor în atelierul de acasă va fi utilă. Indiferent de care va fi echipamentul garajului, toate utilajele necesită o atitudine atentă și atentă. Când lucrați, nu uitați niciodată de siguranță.

Echipamentul „melc” pentru forjare la rece este o unealtă de mână indispensabilă pentru orice meșter care se ocupă de fabricarea de produse forjate fără a încălzi metalul. „Snail” este proiectat pentru îndoirea unei bare de metal în timpul forjarii la rece a metalului. A face un „melc” pentru forjarea la rece cu propriile mâini nu este atât de dificil.

Cu ajutorul mașinilor de forjare la rece de casă, puteți realiza o mulțime de produse metalice ajurate. Garduri forjate, garduri, porți, porți, balustrade, bănci uimesc cu contururi interesante, linii netede rotunjite. Formele curbate ale produselor forjate sunt realizate folosind un „melc” - o mașină pentru forjarea metalului la rece.

Producția sculei „melc” are loc în mai multe etape.

În următorul videoclip, puteți vedea cum meșterul a făcut un „melc” de casă cu propriile mâini, precum și cum și ce semifabricate pot fi făcute pe astfel de echipamente pentru forjare la rece.

Acest videoclip prezintă altul vedere interesantă un „melc” de casă, pe care este convenabil să îndoiți forjare în bucle și volute. Potrivit maestrului, „totul este făcut mai comod și mai ușor pe această mașină”.

Următorul videoclip conține un desen și o descriere a dispozitivului melc și materialele necesare pentru fabricarea unui pat și modele pentru producerea buclelor forjate.

Vă vom trimite materialul prin e-mail

Dacă asamblați un de casă strung pentru metal cu propriile mâini, puteți pune la dispoziție echipamente funcționale pentru prelucrarea metalului fără costuri suplimentare. Pentru obiectivitate, luați în considerare nu numai procesul de asamblare, ci și ofertele curente piata de produse finite. Informațiile de mai jos vă vor ajuta să faceți corect analiza comparativa luând în considerare capacitățile financiare, abilitățile profesionale și alte caracteristici personale.

Produsul de casă de înaltă calitate nu este în niciun fel inferior celui din fabrică

Ce poți face cu un strung de casă pentru metal cu propriile mâini

Pentru a selecta precizia necesară de mișcare a etrierului, modificați pasul filetului șurubului. Se taie fâșii mașină de tăiat șuruburi. Pentru a întări structura, îmbinările sunt realizate prin sudură. Carcasele suportului sunt create dintr-un canal (Nr. 12/14).

Cum să alegi motorul potrivit pentru strungul tău

Proiectul prezentat mai sus este conceput pentru utilizarea unei unități de putere cu o putere de 450-600 W cu o viteză maximă a arborelui de lucru - 2500-3500 rpm.

Astfel de soluții sunt destul de potrivite dacă alegeți un motor care funcționează cu o putere suficientă.

Pentru a nu vă înșela, puteți studia exemple de mașini de fabrică pentru metal, produse de casă de succes. Pe baza unui astfel de mini-studiu, este ușor de concluzionat următoarele proporții: pentru prelucrarea pieselor cu un diametru de 8–12 cm și o lungime de 60–80 cm, se folosesc motoare electrice cu o putere de 600–800 W. potrivi modele standard tip asincron cu răcire cu aer. Modificările colectorului nu sunt recomandate. Ele măresc brusc viteza cu o scădere a sarcinii pe arbore, ceea ce va fi nesigur. Pentru a preveni astfel de situații, va trebui să utilizați o cutie de viteze, ceea ce va complica designul.

Un avantaj al transmisiei prin curea trebuie subliniat. Împiedică acțiunea mecanică directă asupra arborelui de la unealtă în direcția transversală. Acest lucru prelungește durata de viață a rulmenților de susținere.

Punctul de vedere al expertului

Viktor Isakin

Specialist în selectarea instrumentelor pentru rețeaua de retail „220 Volți”

Pune o intrebare„Motoarele de curent continuu sunt mari. Dar ele pot fi conectate după o schemă relativ simplă, care va oferi un control fluid al vitezei.

Ordin de asamblare

Acest algoritm explică succesiunea acțiunilor atunci când lucrați cu desenele de mai sus. Utilizarea altor documentații de proiectare implică efectuarea de modificări corespunzătoare în procesul de asamblare.

Începând cu capul din față. Instalați axul în el. Apoi, întregul ansamblu folosind șuruburi este conectat la conducta de rulare. În mod preliminar, firele sunt tăiate pe părțile de prindere. La efectuarea acestei operații, alinierea pieselor este atent controlată.

În etapa următoare, un cadru de putere este asamblat din canale. Când cadrul este realizat, capul este instalat pe acesta. De asemenea, aici trebuie să controlați cu atenție paralelismul tubului de rulare și părțile lungi ale cadrului. Marcați cu acuratețe. Găurile sunt găurite secvenţial cu un alezament suplimentar, verificând fiecare punct de ataşare. Una sau două erori nu vor compromite în mod nejustificat rezistența canalului, așa că este mai bine să faceți o nouă gaură precisă într-un loc diferit, dacă este necesar.

Notă! Nu uitați să instalați șaibe din oțel cu arc, care asigură fiabilitatea conexiunilor cu șuruburi în condiții de vibrații ridicate.

La asamblarea acestui ansamblu, trebuie acordată o atenție deosebită preciziei de amplasare a axelor centrale ale arborelui (1) și ale penei (2). Dacă se face o greșeală, la prelucrarea pieselor de prelucrat se vor obține suprafețe conice în loc de cilindrice. Verificați și paralelismul acestor elemente ale conductei de rulare. Bara de sprijin (3) împiedică rotirea contrapuntului. Distanțierele din oțel pot fi utilizate pentru reglarea înălțimii.

Piesele etrierului sunt instalate secvenţial în conformitate cu schema de ansamblu. Aici, nu este necesară o precizie deosebit de mare, deoarece sunt furnizate numeroase ajustări. Dacă se preconizează o utilizare intensă, împărțiți ansamblurile individuale, astfel încât piesele de uzură să poată fi înlocuite fără costuri suplimentare.

În etapa finală, este instalat un motor electric, conectat la rețea conform schemei selectate. Ei verifică funcționalitatea strungului pentru metal cu propriile mâini în practică. Pentru îmbunătățire aspectși protecție împotriva coroziunii, unele părți sunt acoperite cu grund și vopsea.

Cum să faci un strung dintr-un burghiu cu propriile mâini

Pentru plastic și alte materiale moi, puterea unui instrument electric tipic de uz casnic este suficientă. Acest exemplu arată cum să faci o mașină funcțională cu propriile mâini în 15-20 de minute. Cu ajutorul celor mai recente fotografii din tabel, este descrisă crearea unui design îmbunătățit:

| O fotografie | Secvența de asamblare cu recomandările autorului |

|---|---|

| Ca bază a fost folosit un burghiu în serie. Se presupune că se prelucrează preparate destul de mici. Pentru pat, în acest caz, este selectată o foaie de placaj, care este fixată pe masă. Orice altă bază suficient de puternică și uniformă va face. |

| Este necesar să fixați în siguranță unealta electrică într-o poziție convenabilă pentru a nu o strica în timpul funcționării. Această problemă poate fi rezolvată cu ajutorul unui corp auxiliar. Este confectionat din placaj gros (20 mm), tinand cont de dimensiunile de gabarit corespunzatoare. |

| Părțile separate ale structurii sunt fixate cu șuruburi autofiletante. În partea din față este instalat un element cu decupaj. Acest scaun este creat cu o formă și dimensiuni care sunt potrivite pentru montarea părții proeminente a corpului solid al burghiului (marcat cu săgeți). |

| Baza se înșurubează pe blatul mesei locul potrivit. Uneltele electrice sunt instalate în interior. Pentru fixarea rigidă se folosește o clemă. Ca bară de sprijin, în apropiere este fixată o placă de lemn. |

| Cutterul poate fi realizat dintr-o pilă veche. O polizor standard este potrivită pentru prelucrarea acestei piese de prelucrat. |

| În cartuş este introdusă o bară puternică de oţel. Pe ea se înșurubează o bucată de lemn. |

| Apoi, verificați performanța mașinii. |

| Dacă tăietorul îndepărtează o grosime mică la fiecare trecere, va fi posibilă prelucrarea pieselor din materiale destul de dure. Suprafata de finisare creat cu șmirghel. |

| Pentru prelucrarea pieselor de prelucrat mai mari, puteți crea o mașină cu un cap și o contrapunctură. Fotografia prezintă principalele elemente ale structurii. Scula electrică este fixată în siguranță, dar, dacă este necesar, poate fi îndepărtată pentru a fi utilizată în scopul pentru care a fost prevăzut. |

| Aici este instalat un suport cu o inserție metalică (apărător de mână), care ajută la deplasarea precisă și precisă a frezei. |

Video: strung în 15 minute

Caracteristici ale creării unui strung pentru metal cu propriile mâini

Capitolul anterior a vorbit despre cele mai simple modele care vă vor ajuta să faceți un strung dintr-un burghiu folosind materiale improvizate ieftine. În unele cazuri, nici măcar desenele detaliate nu vor fi necesare. Această abordare este suficientă atunci când se lucrează cu semifabricate din lemn, când nu este necesară o precizie ridicată.

Articol înrudit:

Dar nu va funcționa dacă trebuie să creați un strung pentru prelucrarea metalelor cu propriile mâini. Videoclipul demonstrează nu numai potențialul echipamentelor de înaltă calitate din această categorie, ci și sarcinile rezolvate de autorul proiectului:

Cum puteți actualiza independent un strung

Desenele discutate mai sus sunt un proiect testat în timp. Cu ajutorul lor, puteți face un mini strung funcțional pentru metal cu propriile mâini. Dar unele îmbunătățiri moderne vor fi adecvate:

- Transmisia prin curea trebuie acoperită cu o carcasă pentru a preveni pericolele potențiale.

- Pentru o oprire de urgență a sursei de alimentare, un buton special este instalat într-un loc vizibil (la o distanță de accesibilitate apropiată).

- În loc de grătar, se folosește un ecran de protecție dintr-un polimer transparent.

- Lampa cu incandescentă este schimbată într-o lampă LED economică, rezistentă mecanic.

- În circuitul de alimentare al motorului electric sunt instalate automate (senzori, siguranțe), care previn supraîncălzirea și alte situații de urgență.

- Cadrul este montat pe plăcuțe de amortizare, reducând nivelul de zgomot și vibrații.

- Mandrina de antrenare este schimbată într-o versiune mai convenabilă cu trei fălci, care centrează automat piesa de prelucrat în timpul procesului de strângere.

- Prinderea în mandrina discului de rectificat extinde posibilitățile de prelucrare.

Notă! Pentru a crea o mașină de frezat de înaltă calitate cu propriile mâini pentru metal, trebuie să aplicați alte soluții de proiectare.

Caracteristici ale lucrului la strunguri de casă

Stăpânirea prelucrării metalelor este un subiect pentru un articol separat. Pentru a obține rezultatul dorit, luați în considerare vâscozitatea și fragilitatea, alte caracteristici ale metalului și marginile de lucru. Tehnologia este optimizată ținând cont de viteza de rotație a piesei de prelucrat, de regimul de temperatură.

Video cu strunguri de metal (sfaturi de la un meșter experimentat):

Măsuri de siguranță atunci când lucrați cu un strung de casă și îngrijire corespunzătoare

După asamblare, este necesar să vă asigurați că nu există defecțiuni înainte de a vă conecta la rețea. Verificați rotația liberă a arborelui, absența întârzierilor în funcționarea mecanismelor de antrenare și zgomotul străin. Precizia este controlată cu atenție. Este necesar ca parametrii rețelei de alimentare să corespundă nevoilor unității de alimentare în modul de cel mai mare consum de energie, atunci când este pornit.

Înainte de a începe lucrul, asigurați-vă că prezența (capacitatea de funcționare) a ecranelor de protecție, a carcaselor. O unealtă nouă este instalată cu motorul oprit folosind toate elementele de fixare standard. Respectați modurile de prelucrare corespunzătoare parametrilor tăietorilor și piesei de prelucrat.

După finalizarea operațiunilor de lucru, deșeurile sunt îndepărtate. Efectuați la timp lubrifierea și alte lucrări prevăzute de reglementările de întreținere.

Piața de strung pentru metal oferă: soiuri, prețuri, echipamente suplimentare

| Marca / Model | Lungime* Lăţime* Înălțime, cm / Greutate, kg | Consumul de energie, W | Preț, freca. | Note |

|---|---|---|---|---|

Jet/ BD-3 | 50*30*39/ 16 | 260 | 31500− 33400 | Strung miniatural pentru metal pentru atelierul de acasă. Mandrina cu trei fălci (50 mm). Diametrul de strunjire - până la 100 mm. Echipament optional cu avans longitudinal. |

Corvette/401 | 75*33*31/ 36 | 500 | 45000− 48200 | Viteza maximă a arborelui (1100/2500 rpm). Dimensiuni piesa de prelucrat: pana la 180*300 mm. |

Proxxon/ FD 150/E | 36*15*15/ 4,5 | 100 | 43800− 46100 | Viteza axului (800-2800/1500-5000 rpm). Dimensiuni piesa de prelucrat: pana la 33*150 mm. |

JET/ BD-7 | 87*30*29/ 44 | 590 | 55200− 57600 | Strung semi-profesional pentru metal. Reglarea lină a vitezei axului (100-3000 rpm). Filetare angrenaje standard. |

Kraton/ MML-01 | 69,5*31*30,5/ 38 | 500 | 51300− 54600 | Viteza axului - de la 50 la 2500 rpm. |