Системы управления качеством. Введение

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Подобные документы

курсовая работа , добавлен 06.02.2011

Наличие формальной и реальной систем менеджмента как признак неработающей системы менеджмента качества. Реальность политики в области качества и показателей мониторинга процессов. Решения руководства в рамках системы менеджмента качества, ее документация.

статья , добавлен 26.05.2010

Система менеджмента качества как часть системы менеджмента организации. Сущность международного опыта в области сертификации и управления качеством. Процессный подход и принципы, применение стандартов ISO 9000/10000 и эффективность работы предприятий.

контрольная работа , добавлен 21.01.2010

Сущность системы всеобщего менеджмента качества (TQM). Концепция TQM: общие подходы и методы. Основные проблемы качества в современном автомобилестроении. Современный японский менеджмент. Система "Канбан" и кружки качества в корпорации "Toyota".

курсовая работа , добавлен 25.11.2010

Качество и сертификация производства и продукции. Корректировка управленческой политики. Современная концепция менеджмента качества. Сертификация продукции и систем качества. Последовательная проверка циклов управления предприятием и качеством продукции.

контрольная работа , добавлен 27.03.2012

Экономические проблемы, сущность качества и управление им. Эволюция теории и практики управления качеством. Принципы и функции менеджмента качества. Статистические методы контроля, стандартизация. Разработка и внедрение системы управления качеством.

курс лекций , добавлен 14.11.2013

Характеристика направлений оценки показателей качества продукции. Изучение их роли в системе управления качеством. Процедуры сертификации системы качества. Исследование японского, европейского и американского опыта управления качеством продукции и услуг.

контрольная работа , добавлен 28.04.2015

Инструменты управления качеством продукции. Анализ системы менеджмента качества. Ответственность руководства. Менеджмент ресурсов. Процессы жизненного цикла продукции. Изменение анализ и улучшение. Самооценка уровня зрелости системы менеджмента качества.

дипломная работа , добавлен 07.01.2016

Название учебного заведения

Реферат на тему:

«Системы управления качеством»

Управление качеством как научное понятие возникло на рубеже 19-го и 20-го веков, когда развитие промышленной революции в Европе и США положило конец ремесленничеству и потребовало новых подходов к организации и качеству труда в результате перехода к крупносерийному и массовому производству продукции.

В 70-х годах 19-го века на заводе Кольта в США родилась идея стандартного качества: оружие собиралось не из подогнанных частей, а из партии взаимозаменяемых деталей. Появилась должность контролера, который не пропускал негодные к сборке детали. Эту идею стандартного качества развил в начале 20 века Г.Форд на производстве автомобилей (работа по калибрам). Он же первым применил конвейер на сборочных операциях. Поточное производство на порядок увеличило производительность труда, что позволило изготавливать относительно дешевую продукцию. Научное обоснование системе поточного производства дал Ф. Тейлор, а научную систему управления качеством, в основу которой были положены принципы отбраковки негодных изделий, сформулировали А.Файоль и М.Вебер.

Несмотря на значительные успехи в организации производства уровень качества продукции в первой половине 20-го столетия оставался низким, а хорошее качество достигалось значительными затратами на совершенствование и увеличение объема контроля.

Во второй половине 50-х годов в Японии, очень зависящей от экспорта своей продукции, началось движение к постоянному улучшению качества. Агитатором этого движения стал американский ученый Э.Деминг, не нашедший у себя на родине сторонников и уехавший в Японию для реализации своих идей. Вместе с учеными М.Джураном (США) и К. Исикава (Япония) он разработал новую систему управления качеством, которая в дальнейшем получила название TQC - система тотального контроля качества . Эта система во многом была ориентирована на потребителя продукции и на массовое и сознательное вовлечение руководителей и работников фирмы - изготовителя в работу по повышению качества выпускаемых изделий. Система получила громадный резонанс во всех промышленных странах мира, в том числе и в СССР. Конечно, это во многом было связано с «японским феноменом», который заключался в том, что при систематических экономических кризисах в капиталистических странах в послевоенное время в Японии в течение более 20 лет был ежегодный, близкий к 10%, прирост ВВП (валового внутреннего продукта). Японский феномен особенно беспокоил советских экономистов, так как не вписывался в марксистские экономические теории.

Победное шествие по всему миру японского опыта управления качеством привело к массовому обогащению этой системы разработками ученых и опытом практиков передовых в экономическом отношении стран Европы и Северной Америки. Началась разработка международных стандартов по качеству ИСО серии 9000, которые базировались на наиболее ярких результатах мирового опыта.

Новая обогащенная мировым опытом система управления качеством получила в 80-х годах во многих литературных источниках название TQM - тотальный менеджмент качества или система всеобщего управления качеством .

В 90-х годах на первый план в обеспечении качества продукции начали выходить понятия «система качества» и «сертификация систем качества». Новая система управления качеством только, по-видимому, нарождается.

Основное отличие новой системы от вышеупомянутых систем заключается в том, что потребителю дается гарантия на качество не отдельного образца продукции, а на всю выпускаемую продукцию. Это достигается за счет сертификации (подтверждения соответствия) системы качества предприятия, обеспечивающей качество изделия и его экологичность на всех этапах жизненного цикла.

Современное предприятие, выходящее со своей продукцией на международный рынок, использует при достижении запланированного качества изделия элементы всех перечисленных выше систем управления качеством. Схематически это можно выразить в виде «башни качества».

Рис. «Башня качества». 1– контроль качества, 2 – управление качеством, 3 - планирование качества, 4 – экология качества.

На первом этаже «башни» располагается контроль качества , цель которого не допустить негодные изделия к потребителю, в том числе с помощью методов статистического контроля. На втором этаже располагается управление качеством , цель которого увеличить выход годных изделий. На третьем этаже располагается планирование качества , цель которого обеспечить наиболее полное удовлетворение запросов потребителя. На четвертом этаже располагается экология качества , цель которого эффективно сочетать требования обеспечения качества и экологические требования к продукции предприятия.

Получение информации о качестве продукции

Сбор объективной и представительной информации о параметрах детали или анализируемого технологического процесса является важным фактором правильной оценки качества детали или характера протекания процесса. Целями сбора информации о продукции являются:

Контроль и регулирование производственного процесса;

Анализ отклонений от установленных требований;

Контроль продукции.

Когда цель сбора данных установлена, она становится основой для определения характера сравнения, которое надлежит произвести, и типа данных, которые необходимо собрать. Пусть, например, возник вопрос о разбросе (вариации) в показателе качества изделия. Если производится один замер в день, то нельзя судить о вариации в течение дня. Для выявления работника, допускающего дефекты, надо брать раздельные выборки, чтобы можно было сравнить работу каждого из них. Подобное разделение группы данных на несколько подгрупп по определенному признаку называется расслоением , или стратификацией . Всегда нужно помнить, анализируя группу данных, о возможности расслоения.

В реальных условиях представляется целесообразным регистрировать данные в простой и доступной для использования форме. Такой форме отвечает контрольный листок - бумажный бланк, на котором заранее напечатаны контролируемые параметры, с тем, чтобы можно было легко и точно записать данные измерений. Его назначение имеет две цели: облегчить процесс сбора данных и автоматически упорядочить данные для их последующей обработки.

Контрольный листок для регистрации видов дефектов . Каждый раз, когда контролер обнаруживает дефект, он делает в листке пометку (штрих). Когда набирается 4 штриха, пятый их перечеркивает. В конце рабочего дня контролер может быстро сосчитать число и разновидности дефектов. К недостаткам этого листка можно отнести невозможность провести расслоение данных.

Рис. Контрольный листок видов дефектов.

Это легко выполнить в контрольном листке причин дефектов . Листок выполнен таким образом, что из него можно выбрать необходимую информацию о дефектах, допущенных не только по вине рабочего или причине плохой наладки станка, но и определить появление брака, вызванное усталостью рабочего во второй половине дня или изменением условий его работы.

Рис. Контрольный листок причин дефектов.

Наиболее характерным примером статистического контроля качества является статистический приемочный контроль . Основная идея такого контроля состоит в том, что о качестве контролируемой партии продукции судят по значениям характеристик малой выборки из этой партии. Различают приемочный контроль по качественному и количественному признаку. При контроле по качественному признаку каждую проверяемую единицу продукции относят к определенной группе (годная или дефектная продукция), а последующие решения принимают в зависимости от соотношения количества изделий, оказавшихся в этих группах. Такой контроль называют альтернативным . При контроле по количественному признаку определяют значения одного или нескольких параметров единиц продукции, а последующие решения принимают в зависимости от этих значений (среднее арифметическое параметра, среднеквадратическое отклонение).

Для организации приемочного контроля по качественному признаку необходимо задать контрольные нормативы, то есть критерии для принятия решения (приемочное число, браковочное число) и правила приемки. Наибольшее распространение на практике получили три вида приемочного контроля:

Одноступенчатый, при котором решение о принятии или браковке партии продукции принимается по результатам контроля только одной выборки или пробы;

Многоступенчатый, при котором решение о принятии или браковке партии принимается на основании последовательных испытаний (больше или равно 2) выборок или проб, причем максимальное их количество установлено заранее;

Последовательный, при котором решение о принятии или продолжении испытаний принимается после оценки каждой последовательно проверяемой единицы продукции (выборки, пробы).

Отдел технического контроля

ОТК - отдел технического контроля. Самостоятельное структурное подразделение производственной организации, которое осуществляет независимый контроль соответствия продукции установленным требованиям и гарантирует это соответствие потребителю. Отдел технического контроля подчиняется высшему руководству организации (непосредственно техническому директору), что обеспечивает независимость контроля.

Требования к продукции устанавливают в контрактах (договорах), в нормативной (стандарты) и технической (конструкторской и технологической) документации. Факт приёмки продукции ОТК и гарантийные обязательства организации отражают в паспорте продукции (или в другом заменяющем его документе: сертификате, ярлыке, этикетке, свидетельстве о приёмке, руководстве по применению).

Задачей ОТК является предотвращение выпуска предприятием продукции, не соответствующей требованиям стандартов и технических условий, проектно-конструкторской и технологической документации, условиям поставки и договоров и повышение ответственности всех звеньев производства за качество выпускаемой продукции.

Функции отдела технического контроля:

Контроль за качеством и комплектностью изготавливаемых предприятием деталей

Анализ и технический учет брака и дефектов продукции предприятия

Организация получения от потребителей и систематизация информации по качеству и надежности изделий

Контроль за качеством поступающих на завод для изготовления изделий основного производства сырья, материалов, полуфабрикатов и комплектующих изделий с заводов-поставщиков

Контроль за комплектованием, упаковкой и консервацией готовой продукции

Контроль за своевременной подготовкой и проведением мероприятий, связанных с введением новых стандартов и технических условий

Контроль за наличием товарного знака (марки предприятия) на готовых изделиях

Систематический контроль за состоянием контрольно-измерительных средств на предприятии, а также за своевременным представлением их для государственной проверки

Контроль за качеством изготовления изделий и инспектирование состояния находящихся в эксплуатации на предприятии инструмента

Составление и представление техническому директору предприятия на утверждение и своевременное выполнение графиков периодических (повторных) типовых испытаний серийных изделий в соответствии с требованиями ГОСТ Р, ТУ, а также проверок соблюдения требований важнейших технологических процессов

Инспекторский контроль за соблюдением условий хранения на складах и в цехах предприятия комплектующих изделий, сырья, материалов и готовой продукции

Осуществление учета показателей качества выпускаемой продукции по всем подразделениям производства

Организация и внедрение прогрессивных методов контроля и оценки качества продукции

Проведение не предусмотренных утвержденным технологическим процессом выборочных проверок качества готовой продукции, сырья, материалов, полуфабрикатов и комплектующих изделий, качества выполнения отдельных технологических операций и переходов, качества и состояния оборудования и инструмента, условий производства, хранения и транспортировки продукции

Участие в испытаниях новых и модифицированных образцов продукции, а также в согласованиях технической документации на эту продукцию в целях обеспечения условий для эффективного контроля ее качества

Участие в работах по подготовке продукции к сертификации и принятие декларации о соответствии

Участие в подготовке договоров на поставку предприятию предназначенных для основного производства сырья, материалов, полуфабрикатов, комплектующих изделий и инструмента в части согласования условий приемки их по качеству

Разработка предложений о повышении требований к качеству изготовляемой и потребляемой предприятием продукции, о совершенствовании нормативно-технической документации, устанавливающей эти требования, а также предложений, направленных на стимулирование выпуска продукции высокого качества и борьбу с выпуском недоброкачественной продукции.

Отдел технического контроля осуществляет свои функции силами работников отдела, а также проводит работу по инструктажу производственного персонала приемам контроля и самоконтроля на каждой технологической операции.

Самоконтроль, осуществляемый непосредственно рабочим, выполняющим операцию, является наиболее действенным средством по обеспечению качества продукции.

В процессе работы рабочим и мастером производится постоянная проверка правильности обработки, контроль за соблюдением геометрических форм по чертежам изделия и т. п. Отдел технического контроля в этом случае осуществляет выборочную контрольную проверку качества обработки и правильности размеров продукции.

Международные и региональные стандарты качества

Система качества может быть эффективной только при условии, что она функционирует в системе управления качеством в тесном взаимодействии со всеми видами деятельности, влияющими на качество продукции, а также соответствует следующим требованиям:

Обеспечивает управление качеством на всех участках «петли качества»;

Обеспечивает участие в управлении качеством всех работников предприятия;

Устанавливает ответственность руководства;

Обеспечивает неразрывность деятельности по качеству с деятельностью по снижению затрат;

Обеспечивает проведение профилактических проверок по предупреждению несоответствий и дефектов;

Обеспечивает обязательность выявления дефектов и препятствует их допуску в производство и к потребителю,

Устанавливает порядок проведения периодических проверок, анализа и совершенствование системы;

Устанавливает и обеспечивает порядок документального оформления всех процедур системы.

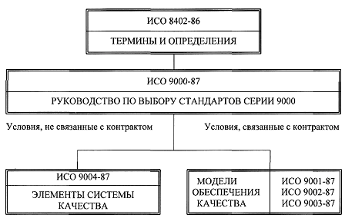

С целью единообразного подхода к решению вопросов управления качеством и максимального удовлетворения требований потребителей, устранению различий и гармонизации требований были разработаны международные стандарты на системы качества серии ИСО 9000, как важная составляющая часть системы управления качеством.

Рис. Структура комплекса международных стандартов ИСО 9000.

Эти стандарты описывают элементы, которые должна включать система качества, а не способы их внедрения.

Состав и содержание элементов системы качества

1. Ответственность руководства . Стандарт требует от руководства предприятием обязательного внедрения следующих основных моментов:

Политики в области качества;

Распределения полномочий персонала, отвечающего за качество;

Обеспечения работы по качеству необходимыми ресурсами;

Выделения представителя руководства, отвечающего за качество;

Проведение внутренних проверок (аудитов).

2. Система качества (структура). Чтобы продукция соответствовала установленным требованиям, стандарт ИСО 9001 требует от предприятия разработать, документально оформить и поддерживать в рабочем состоянии систему качества. В этом пункте также определены основные документы системы качества:

Руководство по качеству (справочник системы качества);

Документированные процедуры системы качества (методологические и рабочие инструкции);

Планы качества (планы деятельности по внедрению и развитию менеджмента качества).

3. Периодический анализ контрактов . Чтобы предупредить риск, связанный с несоответствиями требований заказчика в поставляемой продукции, стандарт предписывает поставщику разработать и поддерживать в рабочем состоянии документированные процедуры, обеспечивающие проведение анализа контракта и координацию этой работы.

4. Управление проектированием . Стандарт предполагает подход к проекту как одному из видов продукции (интеллектуальной). «Петля качества» для проекта имеет свои стадии жизненного цикла:

Планирование проектирования и разработки. Предприятие должно подготовить планы по каждому осуществляемому при проектировании и разработке виду деятельности. Планы должны актуализироваться по мере развития процесса проектирования;

Организационное и техническое взаимодействие (между различными группами, предоставляющими входные данные для процесса проектирования);

Входные проектные данные;

Выходные проектные данные;

Проверка проекта на соответствие выходным данным;

Утверждение проекта.

5. Управление документацией . Действующая документация должна быть вовремя предоставлена, рассмотрена и принята полномочным персоналом. Необходимо, чтобы документы были на всех участках, занятых обеспечением качества продукции, а устаревшие документы изъяты.

6. Закупки продукции . Нужно обеспечить качество поставок смежников. Это предусмотрено в стандарте путем оценки и выбора субподрядчиков, тщательной проверки документации материально-технического снабжения, приемочного контроля.

7. Управление процессами . Стандарт предписывает поставщику идентифицировать и планировать процессы производства, монтажа и технического обслуживания, непосредственно влияющие на качество продукции.

8. Контроль и испытания . Контроль качества должен подтверждать выполнение заданных требований к продукции, которые включают в себя входной, промежуточный и окончательный контроль.

9. Корректирующие или предупреждающие действия . Поставщик должен разработать и поддерживать в рабочем состоянии документированные процедуры применения корректирующих и предупреждающих действий.

10. Регистрация данных о качестве . Поставщик разрабатывает и поддерживает в рабочем состоянии документированные процедуры идентификации, сбора, индексирования, доступа, составления картотеки, хранения, ведения и устранения зарегистрированных данных о качестве.

11. Подготовка кадров . Внедрение современного менеджмента качества требует высокой квалификации работников предприятия, их высокой мотивации на качественный труд и получение знаний и навыков для обеспечения качества работы.

12. Техническое обслуживание . Если в контракте оговорено послепродажное обслуживание изделий, то нужно разработать и поддерживать в рабочем состоянии процедуры по проведению технического обслуживания и проверке продукции на соответствие установленным требованиям.

13. Статистические методы . Фактическое применение статистических методов контроля и регулирования процессов признано целесообразным на всех без исключения этапах «петли качества».

Создаваемая система качества должна учитывать специфику предприятия, его размеры, структуру и организацию производства. Система качества должна быть гибкой, чтобы не создавать помех тем изменениям, которые могут оказаться необходимыми в дальнейшем. При выборе варианта системы производится оценка и трактовка каждого ее элемента.

ИСО 9000 - серия стандартов ИСО, которые применяются при создании и совершенствовании систем менеджмента качества организаций. Серия стандартов по системному менеджменту качества разработана Техническим комитетом Международной Организации по Стандартизации.

Стандарты серии ИСО 9000, принятые более чем 90 странами мира в качестве национальных, применимы к любым предприятиям, независимо от их размера, форм собственности и сферы деятельности.

Сертификация производится по единственному стандарту из этой серии, содержащему требования: ИСО 9001. Организация ИСО не проводит сертификацию по ИСО 9001. Действует двухуровневая система подтверждения соответствия. Сертификацией систем менеджмента качества отдельных организаций занимаются специально сформированные аудиторские организации (органы по сертификации). Они, в свою очередь, аккредитуются национальными аккредитационными обществами. Впрочем, существуют и независимые системы аккредитации.

Соответствие требованиям и рекомендациям стандарта ИСО 9001 говорит о способности предприятия поддерживать стабильность качества и улучшать результативность своей работы. Также соответствие требованиям ИСО 9001 свидетельствует о некотором уровне надежности поставщика. С точки зрения многих западных и японских компаний, соответствие требованиям ИСО 9001 - это тот минимальный уровень, который даёт возможность вхождения в рынок. Сам сертификат соответствия ИСО 9001 является внешним независимым подтверждением достижения требований стандарта.

Цель разработки стандартов серии ИСО 9000 - стабильное функционирование документированной системы менеджмента качества предприятия-поставщика. Исходная направленность стандартов серии ИСО 9000 была именно на отношения между компаниями в форме потребитель/поставщик. С принятием в 2000 году очередной версии стандартов ИСО серии 9000 большее внимание стало уделяться способностям организации удовлетворять требования всех заинтересованных сторон: собственников, сотрудников, общества, потребителей, поставщиков.

Стандарт ИСО 9000 является фундаментальным, принятые в нем термины и определения используются во всех стандартах серии 9000. Этот стандарт закладывает основу для понимания базовых элементов системы менеджмента качества согласно стандартам ИСО.

В России сертификацией ИСО занимаются организации, аккредитованные в Федеральном агентстве по техническому регулированию и метрологии.

В России новые стандарты ИСО 9001:2000 утверждены в качестве Национальных стандартов (ГОСТ) с 15 августа 2001 г. Поэтому в настоящее время в Российской Федерации действует абсолютно идентичная международным стандартам серии ИСО 9001 версии 2000 года серия стандартов ГОСТ Р ИСО 9000 версии 2001 года.

ХАССП (Анализ Рисков и Критических Контрольных Точек) - это концептуально простая система, с помощью которой предприятия, производящие продовольственные продукты, могут идентифицировать и оценивать риски, влияющие на безопасность выпускаемой ими пищевых продуктов, внедрять механизмы технологического контроля, необходимые для профилактики возникновения или сдерживания рисков в допустимых рамках, следить за функционированием контрольных механизмов и вести текущий учет. В настоящее время ХАССП признана наиболее эффективной системой, в максимальной степени, гарантирующей безопасность продуктов питания, поставляемых потребителям в общенациональном масштабе.

Стандарт направлен на достижение следующих целей:

Повышение уверенности в безопасности пищевой продукции и продовольственного сырья за счет того, что внедрение системы ХАССП полностью предотвращает или снижает до приемлемого уровня риски возникновения опасностей для жизни и здоровья потребителей;

Повышение стабильности качества пищевой продукции и продовольственного сырья за счет упорядочения и координации работ по управлению рисками при производстве, транспортировании, хранении и реализации на основе принципов ХАССП;

Содействие международной торговле посредством укрепления доверия зарубежных партнеров к предприятиям, на которых действует система ХАССП, принятая в международной практике;

Содействие проведению государственного контроля и надзора за соблюдением обязательных требований стандартов в процессе производства за счет установления обоснованной номенклатуры контрольных точек в технологическом процессе и системы их мониторинга.

Основные требования к российской версии ХАССП:

1. Учет действующих государственных стандартов и санитарных правил и норм при выборе потенциально опасных факторов.

2. Рассмотрение источников информации, которыми реально располагают российские предприятия при выборе учитываемых опасных факторов.

3. Учет действующих традиционных систем производственного и санитарного контроля при выборе критических контрольных точек процесса.

4. Комплексный подход к управлению безопасностью продукции в рамках системы ХАССП, включая систему мониторинга, корректирующих и предупреждающих действий.

5. Обучение специалистов предприятия для проведения внутренних проверок системы ХАССП.

6. Максимальная алгоритмизация экспертных решений при выборе критических контрольных точек.

Семь принципов ХАССП составляют фундамент окончательного свода правил.

Принцип 1 : Необходимо проводить анализ рисков применительно к каждому технологическому процессу. Цель анализа состоит в том, чтобы выявить и составить перечень рисков, чреватых возможными заражениями пищевых продуктов, которые, с достаточной степенью вероятности, могут проявить себя в процессе производства какого-либо конкретного продукта, а также разработать профилактические меры, призванные не допустить развитие риска.

Принцип 2 : Необходимо выявить критические контрольные точки на каждом этапе технологического процесса.

Принцип 3 : Необходимо определить критические приделы, при достижении которых следует принимать меры, направленные на предотвращение развития рисков, ассоциирующихся с выявленными критическими контрольными точками.

Принцип 4 : Необходимо определить процедуру контроля за критическими контрольными точками. Контроль является неотъемлемой частью ХАССП и представляет собой систему наблюдений и замеров.

Принцип 5 : План ХАССП должен предусматривать, какие именно корректирующие действия надлежит предпринимать в том случае, если значения параметров, характеризующих состояние критических контрольных точек, выходят за рамки установленных пределов.

Принцип 6 : Необходимо разработать и ввести эффективный порядок учета, позволяющий документировать организацию и функционирование всей системы ХАССП.

Принцип 7 : Системы ХАССП подлежат систематическим ревизиям.

Для запуска системы ХАССП предприятию необходимо сначала составить план ХАССП. Когда предприятие принимает план ХАССП, оно создает механизмы контроля в каждой точке производственной системы, где в результате действия биологических, химических или физических факторов риска могут возникнуть проблемы безопасности.

В качестве практических рекомендаций для предприятий, которые заинтересованы в выполнении этой работы, следует отметить то, что разработка и внедрение системы ХАССП требует привлечения к этой работе компетентных специалистов, как в области технологии пищевого производства, так и в области управления качеством и методологии ХАССП. Специалистам предприятия, в первую очередь группы ХАССП, необходимо пройти специальную подготовку.

ИСО 10001:2007 "Менеджмент качества - Удовлетворенность потребителя - Руководящие указания по кодексам поведения организаций". Стандарт обеспечивает руководство по планированию, проектированию, разработке, внедрению, поддержанию и улучшению кодексов поведения в целях удовлетворенности потребителей. Стандарт применим к кодексам, связанным с продукцией, в части содержания обещаний, данных потребителям организацией и касающихся ее поведения. Такие обещания и связанные с ними положения (условия) нацелены на усиление удовлетворенности потребителей. В приложении "А" даны упрощенные примеры компонентов кодексов для различных организаций.

Стандарт ИСО 10001:2007 предназначен для использования любыми организациями вне зависимости от типа, размера и поставляемой продукции, включая организации, которые разрабатывают кодексы поведения в отношении удовлетворенности потребителей для использования другими организациями. В приложении "С" дано специальное руководство для малого бизнеса.

Стандарт не предписывает сущностное содержание кодексам поведения по отношению к удовлетворенности потребителей, не адресуется к другим типам кодексов поведения, таким, как те, что связаны с взаимоотношениями организации со своим персоналом или с ее поставщиками.

Стандарт не предназначен для целей сертификации и контрактных целей, а также не предназначен для изменения каких-либо прав или обязательств, обеспеченных законодательными или регулирующими требованиями.

ИСО 10002:2004 "Менеджмент качества - Удовлетворение потребителя - Руководство по подходу к претензиям, поступающим в адрес организаций". Стандарт содержит разъяснения для организаций, в случаях когда потребитель неудовлетворен качеством продукции или услуг - это руководство по подходу к претензиям, которое в конечном счете дает оптимальные результаты как для организации, так и для "обиженного" потребителя. Он разъясняет процесс рассмотрения претензий и может быть легко внедрен совместно с системой менеджмента качества, основанной в соответствии с требованиями стандарта ISO 9001. Требования ISO 10002 ориентируют высшее руководство компаний сфокусировать внимание на удовлетворении потребителей и постоянном улучшении управления организацией.

Стандарты ИСО серии 14000 (Система экологического менеджмента) – международные стандарты, охватывающие вопросы экологического менеджмента, предназначены для информирования организаций об элементах результативной системы экологического менеджмента (СЭМ), которые могут быть объединены с другими требованиями по менеджменту и помочь организациям достичь их экологических и экономических целей. Эти стандарты, как и другие международные стандарты, не предназначены для использования в целях создания нетарифных барьеров в торговле или для увеличения или изменения обязательств организации, налагаемых на нее соответствующими законодательными и нормативными актами.

Этот международный стандарт устанавливает требования к системе экологического менеджмента, чтобы дать возможность организации разработать и реализовать политику и достичь целей, которые учитывают законодательные и нормативные требования, а также информацию о значительных экологических аспектах. Он предназначен для применения организациями всех типов и размеров, независимо от различий в географических, культурных и социальных условиях.

Глобальной целью данного международного стандарта является поддержка деятельности по защите окружающей среды и предотвращению ее загрязнения в противовес социально-экономическим потребностям.

Документация систем качества

В системах менеджмента качества (СМК) организаций документооборот является неотъемлемой частью. Результативность действий организации во многом определяется наличием документов, адекватно описывающих процессы организации, а также документов, отражающих состояние организации, в частности в области менеджмента качества.

Требования к документации в системе СМК определяются необходимостью передачи целей на нижние уровни, идентификации проблем, согласованности действий и предоставления объективных доказательств полученных результатов.

Основной принцип СМК: нужный документ в нужное время в нужном месте.

Согласно стандарту ИСО наличие процедуры по управлению документацией является обязательным требованием и подразумевает: постановку цели, для чего нужна документация, установление плана действий по управлению документами и распределение ответственности, выполнение этих действий, проверку результатов на предмет соответствия требованиям, проведение улучшающих действий.

Цель управления документацией - обеспечить гарантированное применение на каждом рабочем месте только актуализированных документов.

Документация СМК - это документы, которые определяют построение, функционирование и улучшение системы. Различают: предписывающие документы, которые описывают план и порядок выполнения деятельности или процесса, либо содержат требования к продукции или технологии ее изготовления, испытания, контроля; подтверждающие документы, показывающие степень выполнения установленных требований.

Стандарты рекомендуют ещё до начала процесса сертификации соответствующим образом документировать систему качества предприятия. Документация системы качества представляет собой полное, глубокое описание системы и предписаний, которым необходимо следовать для правильного осуществления деятельности предприятия.

Описание системы качества организовано на четырёх уровнях

Рис. Документация системы качества

Руководство по качеству должно соответствовать всем частям выбранного стандарта (ИСО 9001, 9002 или 9003). Оно не должно быть детализировано. Его цель состоит в том, чтобы убедить читателя в том, что предприятие в данном вопросе действительно соответствует надлежащему элементу ИСО.

Таблица. Некоторые виды документов системы качества

| Охватывает | Распределение | Документы системы качества | Описание |

| Все предприятие | В открытой части - все работники предприятия и возможные клиенты. В закрытой части - высшее руководство фирмы. |

Политика в области качества предприятия | Цели и обязательства предприятия в области качества. Содержит маркетинговое ноу-хау фирмы |

| Все предприятие | ВНУТРЕННЕЕ: руководство предприятия, начальники подразделений; при абсолютной необходимости |

Руководство по качеству | Принципы обеспечения качества, оргструктура и порядок работы, охватывающие предприятие взаимосвязи, обязанности, компетенции. Содержит организационное ноу-хау предприятия, указания на методологические и рабочие инструкции. |

| Подразделения, отделы | Исключительно внутреннее по отделам | Методологические инструкции | Подробное описание частичных областей системы качества. Содержит организационное и техническое ноу-хау предприятия |

| Отдельные виды деятельности | Исключительно по рабочим местам | Рабочие инструкции | Подробное описание технологии обеспечения качества на рабочих местах. Содержит техническое ноу-хау предприятия |

Внедрение на предприятии идей современного менеджмента качества, системы качества, предполагает значительное количество организационных изменений и нововведений. А любые изменения в организации полны трудностей и ловушек. Часто само поведение того, кто пытается их осуществить, вызывает сопротивление и тормозит весь процесс. Чтобы избежать этого, каждый руководитель должен быть знаком со сложными взаимоотношениями, связанными с процессами нововведений и изменений, с тем, как поступать в различных ситуациях и помогать людям приспособиться к изменениям.

В общем случае, нововведения и изменения, прямо или косвенно связанные с внедрением и развитием системы качества в организации, могут касаться следующих факторов:

· изменения в задачах деятельности - ассортимент продукции и набор оказываемых услуг, новые рынки, клиенты и поставщики;

· изменения в применяемых технологиях - оборудование, орудия труда, материалы и энергия, технологические процессы, канцелярская техника;

· изменения в управленческих структурах и процессах - внутренняя организация, трудовые процессы, процессы принятия решений и управления, информационные системы;

· изменения в организационной культуре - ценности, традиции, неформальные отношения, мотивы и процессы, стиль руководства;

· изменения в людях - руководство и служебный персонал, их компетентность, отношения, мотивация, поведение и эффективность в работе;

· изменения в эффективности работы организации - финансовые, экономические, социальные, показывающие, как организация связана с окружающей средой, выполняет свою задачу и пользуется новыми возможностями; изменения в престиже организации в деловых кругах и в обществе.

Человеческий аспект в организационных изменениях является фундаментальным, потому что именно поведение людей в организации - руководящих, технических кадров, исполнителей - в конечном итоге определяет, что можно изменить, и какую это даст пользу. Это происходит потому, что организация - человеческая система. Люди должны понимать, хотеть и иметь возможность претворить в жизнь изменения, которые на первый взгляд могут показаться чисто техническими и или структурными, но фактически определенным образом на них повлияют.

Документация СМК обеспечивает единое понимание и проведение политики в области качества, упорядочивает организацию и осуществление процессов.

Процедуры в СМК документированы в виде стандартов предприятия (СТП).

В рамках СМК определены и документированы процедуры управления документацией и записями, в т.ч. НД внешнего происхождения, а также установлена ответственность за разработку, введение в действие, актуализацию и хранение документации системы менеджмента качества.

1. С. Д. Ильенкова. Управление качеством – Москва, 1998.

2. Ю.И. Ребрин. Управление качеством. Учебное пособие. Таганрог: Изд-во ТРТУ, 2004.

3. Мишин В.М. Управление качеством: Учебник. - 2009. ЮНИТИ-ДАНА.

4. С. В. Чибирев. Управление качеством. Пенза, 2010.

Проблема улучшения качества продукции в России является острой и злободневной. От ее решения зависит очень многое: удастся ли экономикеРоссии и ее предприятиям интегрироваться в мировое хозяйство, войдет ли Россия в сообщество развитых стран как полноправный член или окажется на положении сырьевого придатка. Решение проблемы качества продукции - это также и решение проблемы выхода России из экономического кризиса. Таким образом, формирование системы управления качеством на предприятиях - насущная потребность нынешнего этапа становления и развития российской экономики.

Исходя из современной концепции управления, можно назвать следующие элементы системы управления качеством: мотивация качества, обучение персонала, взаимоотношения с поставщиками, взаимоотношения с потребителями, документированная организационная система управлениякачеством (звенья, функции и процессы).

Система управления качеством должна быть спроектирована на основании нормативно-правовых документов Российской Федерации: законов «О стандартизации», «Об обеспечении единства измерений», «О стандартизации продукции и услуг», а также ГОСТов Российской Федерации. Кроме того, система управления качеством должна отвечать требованиям международных стандартов серии ISO 9000. Данные стандарты охватывают все этапы создания продукта или услуги - от подписания контракта до внедрения и поддержки.

Стандарты ISO 9000 предполагают документирование системы управления и контроля качества. Необходимо написание следующей документации: «Руководство по качеству», «Процедуры», «Инструкции». «Руководство по качеству» -документ, описывающий политику качества на предприятии. Содержит структуру предприятия, имена руководителей подразделений и их ответственность. «Процедуры» - документы, описывающие производственные процессы, содержат рекомендации по созданию качественных продуктов. «Инструкции» - документы, содержащие детальное описание производственных процессов.

Следует отметить, что одного контроля за качеством недостаточно. Качество должно планироваться и обеспечиваться на всех стадиях подготовки и осуществления производства («превентивное обеспечение качества»). Управление качеством должно быть высшей формой проявления регулярногоменеджмента и основываться на концепции TQM (Total Quality Management).

Итак, для того, чтобы спроектированная и документированная система качества, включающая управление процессами, заработала, нужно:

Провести маркетинговое исследование рынка для выявления конкурентоспособности продукции, т.к. качество означает учет требований потребителей;

Создать систему обучения персонала предприятия как по профессиональным вопросам, так и по вопросам менеджмента качества;

Разработать такую систему мотивации, чтобы работники были ориентированы на выпуск именно высококачественной продукции;

Построить отношения с поставщиками на основе партнерства. Тесные контакты с ограниченным числом поставщиков позволят снизить затраты на входной контроль и получать продукцию заранее установленного качества.

Формирование системы управления качеством - задача очень сложная, но если предприятие стремится добиться успеха, занять лидирующееположение на рынке, система управления качеством - необходимая составляющая рыночной стратегии предприятия.

Управление качеством в системе общего менеджмента.

В ходе ознакомления с теорией управления качеством обычно возникает вопрос о ее взаимосвязи с общим менеджментом. Для того чтобы увидеть связь управления качеством с системой общего менеджмента необходимо рассмотреть эволюцию методов управления качеством.

Как возникло управление качеством?

Управление качеством начиналось с выходного контроля готовой продукции. Стройный механизм управления качеством каждого отдельного изделия дала система Фредерика Уинслоу Тейлора, датируемая 1905 г. Эта система устанавливала требования к качеству продукции в виде шаблонов (интервалов допусков), названных калибрами. Контроль осуществлялся специалистами (инспекторами). Система Тейлора ввела деление продукции на качественную и дефектную (брак).

Общеизвестно, что школа научного управления Тейлора, взятая за точку отсчета в существовании управления качеством, является основой и для общего менеджмента. Система Тейлора включает в себя законы и правила, «которые заменяют личное суждение работника и которые могут быть с пользой применяемы только после того, как будет произведен систематический учет, измерение их действия».

Как происходило развитие концепции управления качеством по отношению к системе общего менеджмента?

Долгое время (до середины 1950-х гг.) управление качеством сводилось к контролю качества продукции и относилось к инженерно-техническим вопросам, в то время как проблематика общего менеджмента носила ярко выраженный организационный характер с социально-психологическим оттенком.

В то время как в области управления качеством совершенствовались, прежде всего, методы контроля (контрольные карты В. Шухарта, таблицы выборочного контроля Г. Доджа и Г. Роминга и др.), в общем менеджменте складывалась «классическая административная школа», основными направлениями деятельности которой являлись:

описание функций управления;

развитие принципов управления;

систематизация управления организацией.

Однако нельзя сказать, что в это время дороги управления качеством и общего менеджмента разошлись. Примером тому служат принципы производительности труда, сформулированные Гаррингтоном Эмерсоном, одной из основ которых был полный, точный, постоянный учет (в том числе - качества продукции), или организационные принципы Генри Форда, опирающиеся на развитую стандартизацию.

В каких областях началась «стыковка» теории управления качеством с общим менеджментом?

Активно развивающиеся концепции управления качеством начали заимствовать элементы общего менеджмента, касающиеся организационных вопросов обеспечения качества. В это время в менеджменте сложилась «школа человеческих отношений», связанная с именами Фредерика Херцберга, Элтона Мейо, Абрахама Маслоу и др., применяющая в управлении науки о человеческом поведении. Доктрина «человеческих отношений» практически немедленно была воплощена и в управлении качеством. Таким образом, в 50-е годы сложились предпосылки создания новой концепции управления качеством, ориентированной на удовлетворение запросов потребителя и превращающей совершенствование качества в задачу каждого сотрудника организации.

Как возникла модель Всеобщего контроля качества и в чем ее суть?

Модель Всеобщего контроля качества (Total Quality Control) была предложена Армандом Фейгенбаумом в начале 50х годов.

Под Всеобщим контролем качества Фейгенбаум понимал такую систему, которая позволяла решать проблему качества продукции, и ее цены в зависимости от выгоды потребителей, производителей и дистрибьютеров. Фейгенбаум предложил рассматривать качество не как конечный результат производства изделия, а на каждом этапе его создания. Согласно данной концепции, модель Всеобщего контроля качества выглядела следующим образом:

Созданная Фейгенбаумом система Всеобщего контроля качества была внедрена в практику работы японских предприятий Э. Демингом.

Какова роль Деминга в формировании современной системы управления качеством?

Благодаря человеку-легенде Эдварду У. Демингу (W. Edwards Deming), одному из создателей «японского экономического чуда», теория управления качеством получила свое дальнейшее развитие. Считается, что именно деятельность Деминга во многом способствовала появлению высококачественных и недорогих японских товаров.

Признавая существование отклонений, необходимость отслеживания «неестественных» отклонений и выяснения их причин, Деминг выдвинул идею об отмене оценки заданий и результатов выполнения работы сотрудниками. Деминг полагал, что такая оценка создает атмосферу страха, способствует ориентации на краткосрочные задачи, игнорируя долгосрочные цели, и мешает коллективной работе. Им были предложены для менеджеров следующие 14 принципов совершенствования качества:

Соблюдайте постоянство целей.

Примите новую философию: откажитесь от низкого качества во всем.

Откажитесь от повсеместного контроля.

Откажитесь от партнерства, основанного только на цене продукции; установите долгосрочные партнерские отношения; уменьшите количество поставщиков.

Постоянно совершенствуйте систему производства и обслуживания.

Практикуйте в организации наставничество и обучение.

Внедрите современные методы руководства: функции управления должны смещаться от контроля количественных показателей к качественным.

Устраните страх: способствуйте тому, чтобы сотрудники высказывались открыто.

Устраните барьеры между подразделениями и сотрудниками организации.

Откажитесь от лозунгов, транспарантов и наставлений для рабочих.

Откажитесь от количественных оценок работы.

Поддерживайте чувство профессиональной гордости в сотрудниках.

Внедрите в организации систему образования и самосовершенствования сотрудников.

Добейтесь приверженности руководства организации идее качества.

Какие еще концепции, помимо принципов Деминга, оказали наибольшее влияние на развитие теории управления качеством?

В то время как Деминг основное внимание сосредоточил на улучшении качества применительно в первую очередь к процессам и системам, Джозеф М. Джуран выделил необходимость для каждого менеджера индивидуальной деятельности, приводящей к повышению качества.

Джуран является сторонником подхода, который предусматривает вовлеченность персонала в процедуры, обеспечивающие высокое качество. Этот подход содержит 10 составляющих повышения качества:

Формирование осознания потребности в качественной работе и создание возможностей для улучшения качества.

Установление целей для постоянного совершенствования деятельности.

Создание организации, способной эффективно работать над достижением целей, сформировав команды и выбрав координаторов.

Предоставление возможности обучения всем сотрудникам организации.

Выполнение проектов, для решения проблем.

Информирование сотрудников организации о достигнутых успехах.

Выражение признания сотрудникам, внесшим наибольший вклад в улучшение качества.

Информирование о результатах.

Регистрация достижений.

Внедрение и закрепление достижений, которых удалось добиться за год, в системы и процессы, постоянно функционирующие в организации.

А как выглядел план Ф. Б. Кросби по совершенствованию качества работы организации?

Собственный план, состоящий из 14 компонентов совершенствования качества, был предложен и Филиппом Б. Кросби:

Четкое определение приверженности руководства организации идее качества.

Использование командной работы для улучшения качества, для привлечения и информирования о качестве всех членов организации.

Оценка качества и определение текущих и потенциальных проблем с качеством.

Определение стоимости качества.

Определение стоимости некачественной работы и доведение этой информации до подчиненных.

Корректировка действий.

Создание специального комитета по работе с программой «нулевого брака».

Обучение специалистов, которые будут внедрять программу «нулевого брака».

Проведение «Дня нулевого брака» для объяснения программы и отношение организации к проблеме качества.

Мотивация персонала к установлению целей, подразумевающих улучшение качества.

Стимулирование подчиненных к сообщению о проблемах, не позволяющих им работать без брака.

Общественное признание тех, кто достигает поставленных целей и отлично выполняет работу.

Организация Советов качества, состоящих из профессионалов и руководителей коллективов, которые будут регулярно общаться друг с другом.

Неоднократное повторение пунктов 1-13, так как процесс совершенствования качества бесконечен.

Какие принципы легли в основу концепции Всеобщего управления качеством?

Многие из перечисленных выше принципов (в первую очередь, 14 принципов Деминга) легли в основу современной концепции Всеобщего управления качеством (ТQМ).

Анализ общих черт в приведенных выше подходах позволил Джону Рэббиту и Питеру Бергху выделить 7 факторов Всеобщего качества:

Ориентация на потребителя.

Ориентация на процесс и его результаты.

Управление участием в работе и ответственностью.

Непрерывное совершенствование.

Проблемы, зависящие от работников, должны составлять не более 20 %.

Проведение измерений.

Командная организация работ по улучшению качества (постоянно действующие сквозные функциональные Советы).

Какое место занимает Управление качеством в системе общего менеджмента сегодня?

Начиная с 1980-х гг. в деятельности организаций начинают выделять отдельные функциональные направления. Расширяется перечень объектов менеджмента - маркетинг, инновации, персонал и т. д. В структуре общего менеджмента появляются самостоятельные дисциплины - финансовый менеджмент, управление маркетингом и т.д., в один ряд с которыми можно поставить и управление качеством. Менеджмент направлен на достижение поставленных целей (такой подход получил название «управления посредством целей», или МВО) и базируется на построении и последующей реализации структурированной системы целей (дерева целей). С другой стороны, общий менеджмент определил в качестве основной цели постоянное совершенствование качества. Этот подход получил название «управления посредством качества» (МВС)).

Таким образом, сегодня налицо процесс «сращивания» общего менеджмента и управления качеством. В следующих разделах мы рассмотрим наиболее распространенные методы и модели управления качеством, используемые как в зарубежной, так и в отечественной практике бизнеса.

Введение 3

1. Система менеджмента качества 5

1.1. Возникновение системы управления качеством.

1.2. Технологии системы менеджмента качеством.

1.3. Развитие системы управления качеством в России.

2. Формирование технологии повышения качества продукции 18

2.3. Основные модели повышения качества продукции на предприятии.

3. Влияние реализации технологий повышения качества на экономическую эффективность предприятия. 24

Заключение. 26

Список использованной литературы 28

ВВЕДЕНИЕ

Развитие рыночной экономики в России определило новые приоритеты развития национального производства: повышение конкурентоспособности национального товара; осуществление перехода от сырьедобывающей промышленности к перерабатывающей; удовлетворение растущих потребностей населения; создание национальной системы обеспечения безопасности потребляемой продукции и т.д.

В связи с этим возникла необходимость использования нового подхода к решению вышеназванных задач: внедрение системы управления качеством. Решение проблем обеспечения конкурентоспособности отечественной продукции, безопасности выпускаемой продукции, расширения экспорта российской продукции на западные рынки фокусировалось на достижении высокого уровня качества продукции.

За рубежом уже давно интенсивная конкуренция и технологическое усложнение производства сделали наличие руководства по управлению качеством безусловно обязательным.

Поэтому целью представленной курсовой работы является рассмотрение технологий решения проблем повышения качества через пункты всеобщего управления качеством.

При этом предпочтение отдавалось более современным, хорошо зарекомендовавшим себя элементам.

В ходе исполнения работы решались следующие задачи:

Ознакомление с нормативной документацией по управлению качеством;

Исследование эволюции всеобщего менеджмента качества;

Определения основных проблем повышения качества для российских предприятий;

Проведение анализа системы управления качеством на примере регионального предприятия;

Разработка модели оптимизации системы управления качеством на исследуемом предприятии;

Определение влияния управления качеством на эффективность производства.

Работа состоит из трех разделов. В 1разделе раскрывается содержание всеобщей системы управления качеством, история возникновения менеджмента качества, его составляющих элементов, приводится стандартная схема системы управления качеством, анализируются первые опыты использования системы на российских предприятиях.

Во втором разделе дается характеристика Южно-Сахалинского ликеро-водочного завода, оценка управления качеством продукции на данном предприятии. На основе анализа системы управления качеством разрабатывается модель управления качеством, где преобладает процессный подход и который ориентирован на потребителя алкогольной продукции.

В третьем разделе определяется взаимосвязь результативности менеджмента качества и прибыли предприятия через элемент затратности. При этом схематично определяются два варианта повышения прибыльности предприятия.

В ходе исполнения работы использовались учебные пособия по управлению качеством, статьи в журнале «Методы менеджмента качества», монографию японского ученого-экономиста Исикава К.

1. СИСТЕМА МЕНЕДЖМЕНТА КАЧЕСТВА

1.1. Возникновение системы всеобщего управления качеством

В условиях постоянно усиливающейся конкуренции одним из самых весомых аргументов в борьбе за заказчика является высокое качество производимой продукции. Для достижения этой цели в организации должна проводится систематическая работа, эта работа должна быть направлена на увеличение удовлетворенности потребителя, посредством выполнения всех его требований. Это работа может быть определена как СИСТЕМА МЕНЕДЖМЕНТА КАЧЕСТВА (СМК).

Пока действовали первая и вторая версии стандартов ISO серии 9000 (1987 и 1994гг.) система менеджмента качества базировалась на 20 стандартах, которые рассматривали бизнес не через процессы а функционально. Эти элементы разрезали организацию по вертикали, приписывали определенные требования определенным функциям, т.е структурным подразделения предприятия. Они не решали проблемы улучшения качества продукции и были рудиментом уходящей системы представлений об эффективности разделения труда в области управления.

Сейчас система управления качеством базируется на процессном подходе. Процесс, продолжая предыдущую аналогию «разрезает» организацию не «вдоль», а «поперек». Это создает ряд преимуществ по сравнению с функциональным подходом. Прежде всего процесс реализует одно из ключевых положений учения Э. Деминга о менеджменте, которое гласит « Ломайте барьеры между подразделениями».

Процессный подход к всеобщему менеджменту на основе качества был основан в США.

Американский рецепт для "японского чуда"- Total Quality Management (ТQM) или Всеобщее управление качеством, - это идеология, позволяющая компании постоянно улучшать качество работы и добиваться таким образом дополнительного конкурентного преимущества. Идеология TQM появилась в США. Однако впервые массовое применение она получила после Второй мировой войны в Японии. Туда она была завезена американцами, в частности, одним из основоположников науки управления качеством, Уильямом Демингом. По мнению самих японцев, управление качеством во многом помогло их стране потеснить американские и европейские промышленные товары.

TQM можно представить с двух сторон: технической и идеологической. С технической точки зрения, чтобы повысить качество продукта компании, нужно не просто отсеивать или исправлять брак на выходе, но и следить за безупречным исполнением всех операций и бизнес-процессов, тем самым исключая саму возможность появления брака. Но чтобы это сделать, необходимо таким образом организовать и мотивировать персонал, чтобы каждый сотрудник понимал, насколько от него зависит качество конечного продукта, и желал это качество повысить.

Проблема повышения качества производимой продукции является глобальной проблемой и существует международный стандарт, который устанавливает требования к СМК – ISO 9001:2000. Стандарт ISO 9001:2000 устанавливает требования к СМК, состоящей из процессов, определенных этим стандартом.

В таблице 1 представлены процессы СМК в соответствии со стандартом ISO 9001.

Таблица 1

ПРОЦЕСС СИСТЕМЫ МЕНЕДЖМЕНТА КАЧЕСТВА В СООТВЕТСТВИИ СО СТАНДАРТОМ ISO 9001

Элементы системы менеджмента качества

Ответственность руководителя

Менеджмент ресурсов

Выпуск продукта

Измерения, анализ и улучшение

Управление нормативной документацией и записями по качеству

1.2. Технологии всеобщей системы менеджмента качества

В Японии одной из таких мотивирующих мер для персонала компаний стала организация кружков качества, в которых после работы занимались наиболее активные сотрудники. Это позволяло выделять среди работников энтузиастов, которые предлагали руководству свои решения по улучшению качества. Ощущение того, что их мнение может реально повлиять на работу компании, оказалось сильнейшим мотивирующим фактором. Японские топ-менеджеры стали активно проводить в жизнь идею о том, что даже самый простой рабочий на фабрике должен думать, что делает.

На базе идеологии TQM в Японии появилась одна из наиболее известных технологий управления качеством - JIT (Just In Time). JIT позволила японским компаниям, прежде всего крупным производителям автомобилей, электроники и бытовой техники, управлять работой поставщиков. Для каждого поставщика сырья и комплектующих компания выделяет своего менеджера-контролера, который следит за качеством продукции и сроками поставок. Партнеры соглашаются на такой контроль, соблазненные долгосрочными контрактами и скидками. В 70 - 80-е гг. идеями управления качеством вновь заинтересовался Запад, где в рамках идеологии TQM появились свои собственные технологии качества.

Например, компания Motorola разработала метод неуклонного снижения количества рабочих ошибок под названием 6 Sigma. Теперь эту технологию помимо Motorola используют крупные компании, работающие в разных отраслях: General Electric, Du Pont, Citibank, Federal Express, J.P. На основе идей TQM в конце 80-х - начале 90-х в Европе появились международные стандарты управления качеством ISO. Стандарт ISO 9000 и его модификации (в т.ч. ISO 9001) получили широкое распространение в Европе и США.

В последнее время в научно-технической литературе часто встречается понятие «многомерный статистический контроль процессов»(МSPC), который рассматривается как комплексная технология TQM. МSPC – это современный подход к моделированию многомерных (многофакторных) процессов, основанных на применении проекционных математических методов, позволяющих выделять в больших массивах данных скрытые (латентные) переменные и анализировать связи, существующие в изучаемой системе

Процедура применения МSPC проходит через следующие основные стадии:

1) построение задачи, построение плана наблюдений;

2) мониторинг процесса, сбор данных;

3) анализ данных, установление скрытых связей между показателями;

4) построение и проверка модели

5) практическое применение модели для решения текущих задач;

6) анализ практики применения и корректировка модели.

Концепция всеобщего менеджмента качества предполагает достижение удовлетворенности потребителя выпускаемой продукцией. Информация для принятия решений о направлениях совершенствования потребительских свойств, выраженная в количественной и /или качественной форме, может быть получена в результате обработки мнений экспертов (потребителей), объединенных (формально или по существу) в комиссию.

Экспертная оценка- это метод получения комплексной оценки объекта, широко применяемой в управленческой деятельности.

Использование экспертной оценки при установлении обратной связи с потребителями сводится к тому, что по каждому выбранному объекту выставляется оценка эксперта по определенной шкале. Объектом может выступать сама продукция (услуга) в целом (простейший вариант) либо ряд значимых для потребителей свойств, характерных для нее и отраженных в нормативном документе на данную продукцию. Экспертные оценки должны рационально сочетаться дополняя и обогащая друг друга. Для получения комплексной оценки необходимо формировать несколько экспертных групп. Эксперты могут быть профессионалами и в пределах своих полномочий хорошо знать требования к объекту. Однако, необходимым условием проведения экспертной оценки качества продукции (услуг) является участие в ней группы потребителей, не обладающих специальными знаниями в отношении оцениваемого объекта. Ведь именно они – реальные покупатели выпускаемой продукции.

На основе экспертизы потребителей осуществляется корректировка или проектирование будущей продукции.

Задача проектирования производственной системы, обеспечивающей создание продукции, удовлетворяющей запросам потребителей, может быть решена в рамках технологии ТQM с использованием так называемого аксиоматического проектирования (АП).

АП- это структурный метод ориентированный на учет запросов потребителей. Суть этого метода представлена на рисунке 1./5/

Рис.1 Аксиоматическое проектирование в ТQM.

1.3.Особенности развития системы управления качества в России.

Идеология системы управления качества в России до сих пор испытывает определенные трудности при внедрении. Если спроектировать концептуальную основу стандартов ISO серии 9000: 2000 на российский менеджмент, то выявятся следующие особенные моменты:

В силу бедности и непривередливости, воспитанной в советские времена, российские розничные покупатели чаще всего потребителями не являются, так как свои потребности ими не осознаны и не сформулированы. Обычно они стремятся покупать не качественный товар, а дешевый. Россияне же, которые за короткий срок смогли стать богатыми, чаще всего выбирают товар не качественный, а дорогой. Лишь россияне среднего достатка все в большей степени стремятся к сочетанию качественного и дорогого. Поэтому они и становятся главными розничными потребителями, на которые должны ориентироваться отечественные потребители. Профессиональных потребителей, способных своевременно оплачивать свои покупки, в России немного. Большинство предприятий и организаций, не имея возможности расплачиваться с поставщиками переходят на различные формы обмена –бартер, взаимозачет и т.д. Поэтому российским бизнесменам необходимо строить системы менеджмента качества, ориентируясь не на мифических а на реальных потребителях;

В России традиционно любят не лидеров и начальников, а вождей. Лишь недавно стало формироваться понимание того, что национальное достояние страны –это не только нефть, уголь и золото, но и лидеры –люди способные брать на себя ответственность, видеть будущее и вести за собой других. Формируется и понимание того, что если россияне хотят иметь лидеров, то они должны перестать быть рабами;

В менеджменте вовлеченность достигается путем доверия к работникам и делегирования им необходимых полномочий, разъяснения миссии, целей и задач компании, а также создания нормальных условий для работы. Необходима система мотивации, в соответствии с которой труд вознаграждается, причем лучше всего вознаграждается коллективный результат, при достижении которого видна доля индивидуальной работы;

Для освоения на российских предприятиях процессного подхода можно и нужно должным образом использовать опыт, накопленный в военных отраслях промышленности, где в соответствии с механизмом военной приемки представители заказчика (а не государственные чиновники) сопровождают разработку и изготовление изделия с первого до последнего шага. Однако использования опыта военной приемки явно недостаточно для необходимого обновления российской промышленности. Ведь процессный подход, свойственный военной приемке, навязывается заказчиком. А он должен стать результатом реализации внутренней потребности компании повысить эффективность своей деятельности. Поэтому для российских предприятий и организаций (постсоветских и созданных в последнее время) более актуален сейчас реинжиниринг- перепроектирование используемых процессов;

Работники организаций должны не только создавать и использовать, развивать и совершенствовать системы, способные выявлять и устранять причины возникающих проблем, но и непрерывно улучшать себя. Реализация такого подхода в менеджменту в российских предприятиях – проблема весьма актуальная и очень сложная. Ведь в России основным является репрессивный менеджмент, который исходит из того, что качество можно обеспечивать лишь наказаниями за допущенные ошибки, а улучшение качества – ужесточением наказания. Но жизнь показала, что репрессивный менеджмент ведёт к безответственному менеджменту, при котором никто ни за что не отвечает. Таким образом, в области менеджмента предстоят огромные культурные преобразования. Необходимо научиться видеть систему менеджмента, а не отдельно действующих разочарованных и безынициативных людей, находящихся под прессом возможного наказания. И первым шагом в этом направлении должен стать отказ от наказаний;

Постоянное улучшение – это, с одной стороны, адаптация к меняющимся условиям рынка, бизнеса, внешней среды, а с другой – постоянное улучшение компаний путём сокращения всех видов издержек, повышения уровня образованности, мотивации и гибкости работников, обеспечение готовности осваивать новые виды бизнеса. Для России концепция оптимального качества (обеспечение оптимального для организации соотношения расходов на брак и на его предупреждение) является проблематичной. Так как для большинства компаний оптимальным является нулевой уровень дефектности;

Принятие решений на основе фактов в российских условиях является делом не простым: ничто в нашей стране не подвергалось и не подвергается до сих пор такому насилию, как факты. Для принятия фиктивного решения, основанного на анализе данных и информации, необходимо создание информационного базиса аналитической системы. Нужно научиться правильно измерять, выявлять и добиваться воспроизводимости определения фактов. До тех пор, пока в российских организациях будет существовать репрессивный менеджмент, порождающий страх, люди будут скрывать факты, обманывать, создавая неопределенные ситуации, не способствующие результативной и эффективной деятельности персонала;

В сфере формирования взаимовыгодных отношений с поставщиками, у российских предприятий существует определённые проблемы с осознанием двойственности формулы Э.Деменга «побеждать можно только вместе». В России только сейчас наблюдается отказ от жёсткого эгоистического подхода и потребителей, и поставщиков.

Современный опыт развития всеобщего менеджмента качества в России может представить пока еще редкие, но весьма интересные и успешные примеры использования отдельных технологий ТQM.

Телекоммуникационная компания "Международная компания связи" (МКС) недавно в этом убедилась на собственном примере. МКС, предоставляющая услуги телефонной и интернет-связи для корпоративных клиентов, стала заниматься вопросами повышения качества услуг год назад. Для компании создание единой системы качества было актуально еще и потому, что МКС образовалась в результате слияния компаний "Анаком" и CSI.

По словам гендиректора МКС Леонида Денисова, руководству новообразованной компании сразу пришлось столкнуться с проблемой неэффективности работы некоторых подразделений: многие сотрудники не знали друг друга, возникали ошибки при обмене информацией, что приводило к потерям средств и времени и техническим авариям. Руководство решило, что кратчайшим путем сокращения количества ошибок в работе персонала может быть именно введение идеологии TQM, опыт применения которой уже был уже известен топ-менеджерам компании. Сам Денисов познакомился с TQM, работая в компании "Совам Телепорт".

В течение года руководство МКС провело ряд мероприятий, которые в результате должны были дать улучшение качества. Во-первых, были уволены или понижены в должности руководители, не проявлявшие лидерских качеств. На их место поставили неформальных лидеров. В общей сложности за год было уволено 10 человек и нанято 25. На работу в МКС теперь принимают только тех людей, которые, по словам Денисова, "ориентированы на клиента и культурно совместимы с идеологией TQM". Во-вторых, с этого года со всем персоналом заключены новые трудовые договоры, согласно которым они получают премии (до 70% от зарплаты) за высокое качество работы. Наконец, в компании внедрена система Customer Relations Management (CRM) , продукт компании Cisco, позволяющая отслеживать количество ошибок при выполнении заказов.

Организационная почва была подготовлена. Дело было за мотивацией персонала в духе TQM. Для этого консультационной компании Abercade были заказаны два семинара, в которых в общей сложности приняли участие около 50 человек - почти половина сотрудников компании. Задачей этих занятий было изменить отношение сотрудников к вопросам качества. До сих пор большинство сотрудников относилось к этим проблемам равнодушно. А сотрудники финансового отдела вообще не понимали, зачем от них требуют этим заниматься.

По словам Иосифа Аронова, ведущего семинаров TQM, главной целью было сформировать у сотрудников осознание важности безошибочной работы, мотивировать на понимание необходимости работы на потребителя, предложить некоторые инструменты для анализа работы, которые помогли бы сотрудникам непрерывно совершенствоваться, и показать важность роли каждого сотрудника в управлении качеством работы всей компании.

По классической тренинговой схеме лекции перемежались деловыми и ролевыми играми, просмотром слайдов, упражнениями. Директор по развитию МКС Василий Ставридский рассказал, что ему особенно запомнилась так называемая "Диаграмма рыбьего скелета" - одна из ментальных техник, позволяющих устранять возникающие в работе проблемы. Этот метод хорошо подходит не только для руководителей, но и для линейных менеджеров.Человек определяет самую крупную, на данный момент, рабочую проблему. Мысленно или на бумаге он изображает рыбий хребет - это его проблема. Голова рыбы - цель, которую нужно достигнуть.

От хребта отходят ребра - факторы, которые стали причиной проблемы. Каждое из "ребер" может быть также представлено как самостоятельный "хребет" - мелкая проблема, у которой есть свои причины. Например, одно из "ребер" для проблемы качества услуг - это вежливость персонала, которая, в свою очередь, зависит от таких факторов, как обученность, мотивированность персонала и т. п. Вычленив все причины основной проблемы, можно приступить к их решению. Метод "рыбьего скелета" довольно быстро нашел применение на практике в МКС. Например, именно с его помощью, по словам Ставридского, была решена проблема со сроками подачи сервиса клиентам.

Игра "Кафе" должна была показать участникам, как важно в работе ориентироваться на потребности клиента и насколько сложно работать тем, кто этого не делает. Участники изображают повара, посетителя кафе и официанта. Одна из частей игры состояла в том, что посетителю приносили заведомо не то, что он просил. Более того, принесенное блюдо было совершенно несъедобным. Задачей официанта было любой ценой убедить посетителя, что это именно то, что ему надо.

Сделать это практически никому не удавалось, кроме нескольких девушек, которые "убалтывали" коллег-участников исключительно за счет женского обаяния, рассказывает одна из участниц семинара, руководитель группы обслуживания заказов Светлана Власова. Таким образом, сотрудники компании убеждались в том, насколько легче заранее расспросить потребителя о его потребностях и попытаться их удовлетворить. Семинар "тотального контроля" не научил сотрудников МКС более продуктивным способам работы. Но, по их словам, игры помогли им понять, насколько важно во время работы помнить об удовлетворении потребностей клиента, следить за скрупулезным исполнением операций и думать о последствиях своих действий.

Светлана Власова, в чьи обязанности входит отслеживать ошибки во время выполнения заказов, считает, что за последние три-четыре месяца количество таких ошибок сократилось не менее чем вдвое. "У людей многое изменилось в оценке своей работы. Теперь они сперва думают, а потом делают", - делится своими впечатлениями Василий Ставридский. "Они теперь, как водители, которые ведут машину осторожно, потому что не хотят попасть в аварию", - резюмирует гендиректор МКС Леонид Денисов. У Денисова есть основания быть довольным результатами внедрения TQM: с апреля по июль производительность инженеров-установщиков МКС возросла более чем на 30% , а издержки, связанные с устранением неполадок, сократились в 10 раз.

Мануфактура Малюгина, производящая одежду для плавания и фитнеса под маркой Solo, начала внедрять TQM два года назад. В технологическом плане Мануфактура Малюгина пошла японским путем. На фабрике компании в Подмосковье были созданы команды, подобные японским кружкам качества. В первую такую команду вошли пять швей. Исходя из своего опыта, швеи предлагают руководству, как усовершенствовать процесс производства. За внедренные предложения сотрудники получают повышение по службе и добавку к зарплате. Кроме того, для устранения проблемы коммуникации между отделами из сотрудников разных отделов созданы группы, позволяющие усилить сотрудничество между подразделениями. Вице-президент компании Ким Балашак утверждает, что за последние два года количество переделок продукции сократилось на 85%. "Если не заниматься общим управлением качества, то одна наша модель может быть хорошего качества, а другая не очень. Мы не можем этого себе позволить. Ведь мы должны поддерживать репутацию брэнда", - говорит Балашак.

2. ФОРМИРОВАНИЕ ТЕХНОЛОГИИ ПОВЫШЕНИЯ КАЧЕСТВА ПРОДУКЦИИ

2.1. Характеристика предприятия

Объектом оценки стоимости является Южно- Сахалинский ликеро-водочный завод. Организационная форма предприятия – открытое акционерное общество. Был создан в 1993году. Главным держателем акций является государство. Находится в г. Южно-Сахалинске, по ул. Ленина 76-а. Директором завода является Макарян Юрий Андроникович.

Предприятие является предприятием-монополистом областного центра. Имеет филиал в г. Поронайске. На предприятии работают в настоящее время 148человек, в том числе 28человек- инженерно-технические работники. В настоящий момент производственная деятельность основана на безцеховой внутренней производственной кооперации. Выделяются три основных производственных блока:

Спиртовое производство;

Купажное производство;

Разливо-моечный цех.

Предприятие активно сотрудничает с Южно-Сахалинским пищекомбинатом, поставляющим заводу спирт для производства основной продукции. Кроме этого, завод имеет договорные отношения с компанией «Алко», китайскими производителями спирта.

Завод реализует в основном продукцию на внутреннем региональном рынке. Завод разработал и запатентовал 6 видов собственной водочной продукции: «Сахалинская», «Остров», «Охотское море», «Монерон», «Каторжанка» и бальзам «Сахалин». В 2002г. завод освоил выпуск элитной водки стоимостью от 70 до 150 руб.

Завод является одним из самых крупных налогоплательщиков области. Только за 1999г. завод перечислил 120млн. руб налоговых платежей в консолидированный бюджет. Это значительно превышает уровень налоговых отчислений всей рыбной отрасли Сахалина.

ОАО Южно-Сахалинский ликеро-водочный завод принадлежит сеть магазинов, занимающихся реализацией собственной продукции завода. Предприятие имеет самостоятельный баланс, расчетные и текущие счета в кредитных учреждениях и РКЦ.

2.2. Анализ системы управления качеством на предприятии

Завод не прошел сертификацию системы управления качества в соответствии со стандартами ISO-9000.

На предприятии не разработан внутренний стратегический документ, декларирующий намерения предприятия соответствовать стандартам качества.

Но в соответствии с требованиями Закона РФ «О защите прав потребителя» на предприятии создана служба, контролирующая соответствие выпускаемой продукции Госстандарту.

Она находится в системе технологического отдела, но это не освобождает его работников от отчетности директору и начальнику финансового отдела.

Деятельность службы охватывает все этапы технологического процесса производства ликеро-водочной продукции.

Работники службы занимаются ведением списка процессов, распределением процессов по производственным подразделениям, регистрацией детальной информацией по процессам, составлением технологических карт производственных процессов.