Rezač za okretanje savijen. Prolazeći sjekutići - gotovo sve o njima

Često se u proizvodnji, za obradu raznih stepenastih valjaka i raznih nečvrstih dijelova, koristi rezač. Pri radu s ovim alatom dobivaju se grubi prolazi s manjim radijusom zakrivljenosti od završnih prolaza. Ako je potrebno, za postizanje savršeno glatke površine, upotrijebite nož za rezanje.

Prolazni rezač se koristi za vanjsku uzdužnu doradu i završno tokarenje raznih dijelova. Istodobno se za grubu obradu koriste veće brzine rezanja, a strugotine se uklanjaju veće nego kod finog tokarenja.

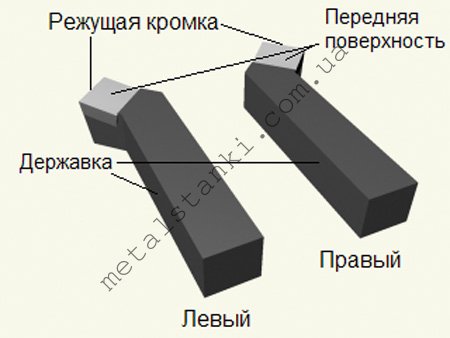

Prolazni rezač može biti savijen, postojan i ravan. A u smjeru uvlačenja, postoje desni i lijevi alati. U ovom slučaju, lijevi se koriste za obradu vanjskih površina u smjeru s lijeva na desno, desni - s desna na lijevo.

Ravni rezač ima u planu glavne kutove φ = 75, 60 i 450, savijeni rezač φ = 400-450 i potisni alat φ = 900. otpor cijelog rezača u cjelini, dok je manji kut, veća je dopuštena brzina i otpor rezača. Međutim, često pri minimalnim vrijednostima ove karakteristike mogu se pojaviti vibracije zbog nedovoljne krutosti strukture stroja, dijelova za pričvršćivanje ili samog alata. Dakle, uz dovoljnu krutost, koristi se savijeni prolazni rezač, koji je najrašireniji zbog činjenice da vam omogućuje ne samo uzdužno, već i poprečno okretanje. Ako krutost nije dovoljna, koriste se zaustavni rezači koji omogućuju obradu dijelova s malim izbočinama i naširoko se koriste za obradu nekrutih dijelova.

Drugi, ne manje važan parametar je pomoćni kut u planu. Utječe na brzinu rezanja, hrapavost površine koja se okreće i smanjuje sudjelovanje pomoćnih sječivo tijekom cijelog procesa. Kod grube obrade, ova vrijednost za alat je odabrana 10-150.

Sljedeća važna karakteristika takvog alata kao što je prolazni rezač je polumjer zakrivljenosti. Utječe na vijek trajanja alata i čvrstoću reznog ruba. Povećanje ovog parametra smanjuje hrapavost površine koja se obrađuje, ali istodobno uzrokuje povećanje opterećenja na samom rezaču, što pridonosi vibracijama. Dakle, radijus za alate s oštricama od tvrdog metala od 0,5 mm smatra se optimalnim s presjekom držača od 10 mmx16 mm i 12 mmx20 mm, 1 mm za presjeke od 16 mmx25 mm i 20 mmx32 mm, 1,5 mm za glodala s poprečnim presjekom od 25 mmx40 mm i 30 mmx45 mm.

Oblik prednje površine rezača ovisi o materijalu koji se obrađuje, potrebnoj prirodi obrade, mogućnosti dovoda proizvoda i nizu drugih uvjeta. Tako se, na primjer, ravan oblik oštrenja i pozitivan kut koristi na svim vrstama brzih i karbidnih glodala, preporuča se za obradu lijevanog željeza. Istodobno, rezač za pomicanje izrađen od brzoreznog čelika ima brzinu pomaka manju od 0,2 mm/okr. pri tokarstvu čelika.

Ravni oblik s negativnim nagibnim kutom koristi se kod rezača s oštricama od tvrde legure pri obradi čelika preko 80 kgf/mm2, uz prisutnost krutog tehnološkog sustava.

Vrlo često se prolazni rezač dodatno ojačava skošenjem 0,2-1,2 mm s negativnim kutom do -50 duž reznog ruba. Ravni oblik s kosim zarezom koristi se za alat od brzoreznog čelika, kada se koristi za tokarenje čelika s posmakom većim od 0,2 mm / okr., kao i za karbidne glodalice za obradu čelika s σv manjim ili jednakim do 80 kgf/mm2, kao i s σin većim i jednakim 80 kgf/mm2 u prisutnosti nekrutog sustava. Koristi se za obradu čelika i čeličnih odljevaka, kao i za kovane lijevane željeze.

Međutim, pri radu s takvim alatom stvara se velika količina opasnih, blago uvijenih i nezgodnih za transport čipsa. Istodobno, postoji velika vjerojatnost da će se omotati oko dijela i postati opasan za radnika. Da bi se to izbjeglo, strugotine se uvijaju, čineći prednji dio rezača s uglom polumjera od 3 mm do 18 mm, a za obradu dijelova manje čvrstoće odabire se manji polumjer. Tako se dobiva rezač sljedećeg oblika.

Prolazni rezač, polumjernog oblika sa zakošenim, dizajniran je za sve vrste alata izrađenih od brzoreznog čelika, osim za oblikovane rezne rubove sa složenim profilom, kao i za alate s umetcima od tvrdog metala kada se pokreću brzinom od više od 0,3 mm/obr. za potrebnu obradu čelika s σin većim i jednakim 80 kgf/mm2.

Bez obzira na to koji se rezač koristi, kako ne bi duže otkazivao i radio s najvećom učinkovitošću, koristi se ogroman broj raznih dodatnih mlaznica i raznih pomoćnih uređaja. Dizajnirani su za zaštitu alata, a također pojednostavljuju cijeli tehnološki proces, što je posebno važno kod obrade dijelova koji imaju složenu strukturu.

Dodirnite

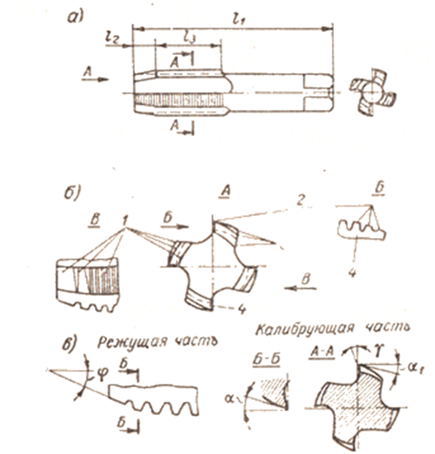

Slavina je alat za rezanje navoja u prethodno izbušenoj rupi. Slavina je cilindrični valjak s reznim rubovima na jednom kraju. Drugi kraj slavine (drška) je dizajniran za fiksiranje u steznu glavu ili za držanje u ovratniku tijekom rada.

Slavina je alat za rezanje navoja u prethodno izbušenoj rupi. Slavina je cilindrični valjak s reznim rubovima na jednom kraju. Drugi kraj slavine (drška) je dizajniran za fiksiranje u steznu glavu ili za držanje u ovratniku tijekom rada.

Glavne vrste slavina:

Ručno - dizajnirano za ručno urezivanje navoja u setu koji se sastoji od dva ili tri komada;

Matica - za rezanje u jednom prolazu punog navoja u prolaznim rupama;

Stroj - za narezivanje navoja, uglavnom u slijepe rupe na strojevima za bušenje, automatskim strojevima i specijalnim modularnim strojevima (proizvode se uglavnom komadni, ali također dolaze u setovima od 2 ili 3 komada);

Alatni strojevi - za dobivanje navoja u prolaznim rupama na strojevima za narezivanje matica; bez utora (strojevi za oblikovanje) - za rezanje navoja u prolaznim rupama u jednom prolazu;

Automatski - za rezanje navoja u maticama na strojevima za urezivanje matica;

ram i maternica - za urezivanje navoja i kalibriranje i uklanjanje neravnina u navojnim rupama okruglih matrica.

Vrste navoja: M, G, Rc, K, Tr, UNF, UNJF, BSW/BSF, BSP, NPT, NPTF, BSPTr, NGT.

Materijal za izradu slavina je legirani alat i čelik za brzo rezanje.

Potisni rezači su najčešći alat u tokarstvu. U ovom ćemo članku pogledati kako napraviti takav rezač vlastitim rukama, kakve su glodalice, njihove kutove ugradnje i kutove reznog ruba i druge nijanse.

Ovaj će članak biti nastavak niza članaka na web-mjestu o tokarilicama, alatima i priboru za okretanje u garažnoj radionici. Već sam pisao o učvršćenjima za tokarilice i oni koji žele mogu pročitati o njima i. Pa, o kompetentnom izoštravanju i finom podešavanju alata za okretanje vlastitim rukama, savjetujem vam da pročitate i pogledate video ovdje u

I u ovom članku pobliže ćemo pogledati glavni alat za tokarenje - prolazni rezač.

Za početak, razmotrimo kakve su prolazne glodalice, od čega su izrađene, njihovi kutovi oštrenja, metode pričvršćivanja karbidnih ploča ovih rezača i druge nijanse. I na kraju će se reći i pokazati kako napraviti savijeni rezač sa zamjenjivom karbidnom pločom kod kuće vlastitim rukama.

Prolazni rezač je namijenjen za uzdužno tokarenje vanjskih cilindričnih površina, a rezni glodali se koriste za tokarenje izbočina i krajnjih površina. Međutim, neke vrste glodala (kao što sam učinio u videu ispod članka i na slici 1 ispod) i glodala za zarezivanje koriste se i za uzdužno i poprečno okretanje površina.

Rezači su fini i grubi. Rezači za grubu obradu namijenjeni su za grubo tokarenje izradaka, tzv. peeling (pa ih neki nazivaju pilingom). A završne glodalice namijenjene su završnoj površinskoj obradi i dobivanju više klase završne obrade površine obratka. U nastavku ćemo detaljno razmotriti vrste prolaznih rezača.

Okretanje savijeno kroz rezače .

Takvi rezači su zbog svoje praktičnosti i širokih mogućnosti najčešći kod tokarenja, a kako sam napravio takav rezač snimio sam video koji možete pogledati ispod ovog članka. Zbog savijene glave, takvi rezači vam omogućuju obradu površine dijela koji se nalazi vrlo blizu bregova stezne glave tokarilice.

I - uzdužno zakretanje, II - poprečno zakretanje

A takav se rezač koristi i za uzdužno (vidi sliku 1.I) i za poprečno tokarenje (slika 1.II).Takvi se rezači izrađuju desno i lijevo, ovisno o tome na koji način je glava savijena.

Ravni rezači.

I - desni prolazni rezač, II - lijevi prolazni rezač

Ovi rezači su dizajnirani za uzdužno okretanje dijelova. Kao i savijeni glodali, mogu biti desni (vidi sliku 2.I), koji se koriste u normalnom smjeru kretanja nosača stroja, i lijevi (slika 2.II), koji se koriste pri okretanju u smjeru od uzglavlja prema leđima.

Ravni rezači su najjednostavniji za izradu zbog jednostavnog (ne savijenog) oblika držača.

Postojan kroz rezače.

I - rezne krajnje površine (levice), II - krajnje tokarenje.

Ovi rezači služe za uzdužno okretanje dijelova (vidi sliku 3.I) i istovremeno obrezivanje krajnjih površina izbočina (na kraju prolaza). Ako držač alata s takvim rezačem okrenete pod određenim kutom (vidi sliku 3.II), takav rezač možete koristiti za čeono okretanje kraja dijela.

Potisni rezači se najčešće koriste u obradi nekrutih dijelova, kao i stepenastih izradaka.

Rezači za završnu obradu .

Ja - za okretanje otvoreni prostori, II - za okretanje teško dostupna mjesta.

Takvi glodali se uglavnom koriste za tokarenje s malim posmakom i razlikuju se od konvencionalnih glodala po velikom radijusu zakrivljenosti (r = 2-5 mm).

Za okretanje otvorenih površina na dijelovima koristite ravne glodalice koje rade u oba smjera (vidi sliku 4.I). A za okretanje teško dostupnih mjesta koriste se savijeni rezači (vidi sliku 4.II), desno i lijevo.

Završna obrada širokih rezača .

Ovi glodali su dizajnirani za fino tokarenje dijelova i s velikim posmacima. Ali u isto vrijeme, ovi rezači obično uklanjaju vrlo mali sloj metala s obratka.

b je širina reznog ruba, s je pomak.

Pri visokim dodavanjima (s

U nastavku ćemo razmotriti različite mogućnosti prolaznih rezača, koje se međusobno razlikuju ovisno o pričvršćenju ploča za rezanje.

Rezači za tokarenje s mehaničkim pričvršćivanjem reznih ploča.

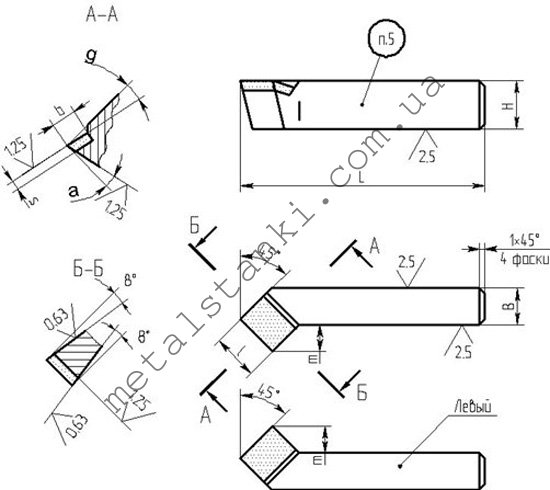

Pričvršćivanje ploča u posebno gnijezdo rezanog držača opruge.

Dizajn takvih rezača (koji su razvijeni još u prošlom stoljeću na Tehnološkom institutu u DDR-u) predviđa pričvršćivanje simetričnih karbidnih umetaka u držače rezova pomoću jednog ili dva vijka (s unutarnjim šesterokutom). Takvi prolazni rezači prikazani su na donjoj slici.

Ova se ploča fiksira tako da se posebnim klinom 5 i vijkom 4 uglavi između klina 3 i stražnje potporne stijenke držača. U tom slučaju ploča je čvrsto i čvrsto pritisnuta uz potpornu površinu tijela (držača) rezača. .

Kao što je prikazano na slici, ploča, kada je proizvedena u tvornici, isporučuje se s filetom za uvijanje strugotine i još jednim stvrdnjavajućim skošenim rubom na prednjoj površini (širina skošenja 0,2 - 0,3 mm). Štoviše, nagibni kut na filetu je pozitivan, a tražena vrijednost stražnjih kutova osigurava se postavljanjem ploče pod željenim kutom na tijelo držača (kut je približno 15 - 18 ° u odnosu na os držača).

Opisani dizajn za pričvršćivanje izmjenjive ploče malo je teško izvesti sami kod kuće, a neće raditi za premale rezače malih tokarilica (na primjer, školske "tevaške"), jer će svi dijelovi morati biti izrađeni jako malo. Stoga za manje sjekutiće možete pričvrstiti izmjenjivu ploču na jednostavniji način, kao što sam to učinio u videu ispod ovog članka.

A ako dovoljno precizno napravite korak na držaču i precizno izbušite rupu za stezni vijak, odnosno pazite da kada se vijak zategne, ploča svojom stražnjom stranom čvrsto privuče uz stepenicu (rame na držaču ), tada je takvo pričvršćivanje, unatoč svojoj jednostavnosti, prilično pouzdano.

Osim toga, stepenica je napravljena tako da se pod opterećenjem stražnji rub ploče ukliješti u stepenicu, jer su stepenica i platforma za oslanjanje ploče izvedeni pod kutom (oko 10 - 15° u odnosu na na os držača). Držač je poželjno izrađen od ugljičnog čelika 40X, 40X13 ili čelika 45, 50.

Izrada zakrivljenih sjekutića pomoću žiga. 1 - matrica, 2 - bušilica za prešanje.

Štoviše, držač savijenog rezača napravljen je (i prikazan sam u videu ispod) ne savijanjem, kao što to rade u tvornici uz pomoć posebnih kalupa i kao što je prikazano na slici lijevo, već u jednostavniji način, jednostavnim rezanjem i okretanjem od komada čelika.

Poliedarske ploče se proizvode u obliku tri, četiri, pet i šesterokut. Pa, dimenzije prolaznih glodala s poliedrskim pločama praktički se ne razlikuju od veličina rezača s lemljenim karbidnim pločama iste visine.

Trokutasti umetci imaju kutove od 80º, na radnim vrhovima, a koriste se za glodala s vodećim kutom φ=90º (vidi sliku pod slovom a ispod).

Rezač sa savijenim prolazom služi za okretanje vanjskih površina rotacijskih dijelova, što uključuje konične površine velike duljine, cilindrične valjke i druge stvari. Za razliku od ravnih rezača, savijeni rezači su rašireniji, jer imaju univerzalne mogućnosti u radu. Imaju veću krutost i zbog svog oblika mogu obrađivati dijelove čak i na teško dostupnim mjestima. Koriste se za izradu dijelova, grubu i završnu obradu izradaka u strojarstvu i strojogradnji, u gotovo svakoj profesionalnoj tokarskoj radionici savijeni rezač je nezamjenjiv alat za obradu.

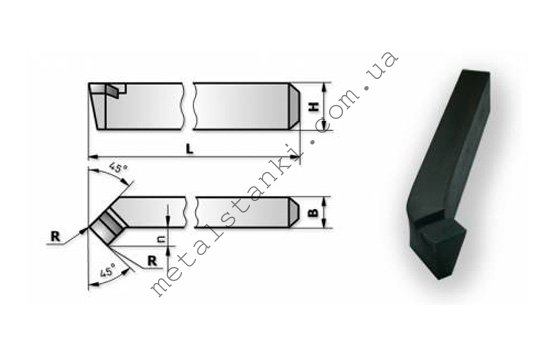

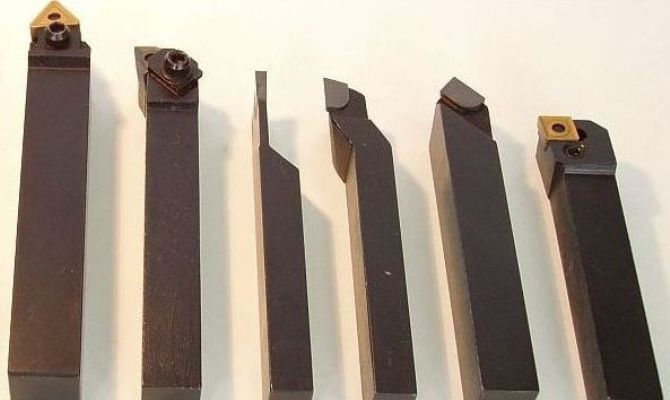

foto: okretanje rezača kroz savijene

Rad ovog alata izvodi se i uzdužnim i poprečnim dovodom. Mogu obavljati okretanje na vrhu samog izratka, skošenje i obrezivanje krajeva, odnosno sve osnovne operacije koje mogu biti korisne u ovom slučaju. Spadaju u alate širokog profila i imaju nekoliko različitih varijacija u veličini i drugim parametrima. Dobro rade u radu s tvrdim dijelovima. Savijeni rezač proizveden je u skladu s GOST 18868-73.

Vrste tokarenja kroz savijene glodalice

Alati ove vrste mogu se podijeliti na završne i nacrtne vrste. Završne imaju znatno veći radijus zakrivljenosti. To vam omogućuje da dobijete preciznije obrađenu površinu. Koriste se u završnoj fazi proizvodnje i za izradu relativno malih dijelova. Ako trebate postići posebnu glatkoću i čistoću, tada se u pravilu koriste rezači za lopatice koji pomažu u postizanju boljih rezultata.

Gruba obrada se koristi za grubu obradu. Njihov polumjer zakrivljenosti je manji, ali je tvrđava osjetno veća. Izvrsni su za primjene u kojima morate ukloniti veliku količinu metala iz obratka. Njihov radni resurs je mnogo veći, stoga je s ekonomske točke gledišta obrada s dvije vrste rezača mnogo isplativija. Imaju manju točnost, ali će prvu fazu uklanjanja učiniti bržom.

Osim toga, mogu se razlikovati i vrste poput desnog i lijevog savijenog sjekutića kroz prolaz. Ovdje se razlikuju po mjestu reznog ruba, kao iu mnogim drugim vrstama ovih alata.

Glavne dimenzije prolaznih zakrivljenih rezača

| Visina, mm | Širina, mm | Duljina, mm |

|---|---|---|

| 16 | 10 | 110 |

| 20 | 12 | 120 |

| 25 | 16 | 140 |

| 25 | 20 | 170 |

| 32 | 25 | 170 |

| 40 | 25 | 200 |

| 40 | 32 | 240 |

| 40 | 40 | 240 |

| 50 | 40 | 240 |

| 50 | 50 | 240 |

Savijeni rezač izrađen je uglavnom od karbidnih materijala, jer se obradaci uglavnom sastoje od tvrdih materijala, ali se mogu koristiti i alati od brzoreznog čelika.

Geometrija prolaznog zakrivljenog rezača

Glavni radni dio rezača je njegova glava, koja se nalazi na šipki. Umeće se u držač alata za naknadni rad. Na prednjoj površini glave nalazi se površina koja omogućuje strujanje strugotine. Tu su i dva stražnja ruba, pomoćni i glavni. Zovu se one površine koje su okrenute prema dijelu koji se obrađuje.

Glavni rad rezanja obavlja glavni rezni rub. Ovaj dio se formira na sjecištu glavne stražnje i prednje površine alata. Dizajn također predviđa pomoćni rezni rub formiran na sjecištu pomoćne prednje i stražnje površine. Sjecište sekundarnog i glavnog reznog ruba čini vrh rezača. Svaki model stvara svoj jedinstveni kut, što proizvod čini prikladnijim za određene svrhe. Na primjer, za obradu dijela u obliku stepenica potreban je rezač pod kutom od 90 stupnjeva.

Izbor zakrivljenog rezača

Zakrivljeni rezači za tokarenje dostupni su u nekoliko verzija, koje se razlikuju po veličini, materijalu rezača i drugim parametrima. Prilikom odabira treba obratiti pozornost na to s kojim prazninama se morate nositi. Ako se u proizvodnji koristi širok raspon dijelova, onda ne biste trebali imati jedan zakrivljeni prolazni rezač, već cijeli set za različite slučajeve.

Veličina proizvoda odabire se prema dimenzijama izratka. Najčešće su srednje opcije koje ne zahtijevaju zamjenu za većinu rada s različitim vrstama proizvoda. “Savjet profesionalaca! Česta izmjena rezača rezultira puno izgubljenog vremena i zastoja opreme, stoga je potrebno unaprijed odrediti najbolje opcije.”

Što se tiče materijala, ovdje postoji jednostavan trend kada se mekani i neočvrsli metali obrađuju ravnim rezačima, savijenim lijevo i desno, koji su izrađeni od brzoreznog čelika. Jeftiniji je, ali manje praktičan kada su u pitanju tvrdi materijali. U tom slučaju trebate koristiti rezač savijenih navoja s rezačem od karbidnih materijala. Savršeno podnose vibracije i temperature koje rastu tijekom rada, stoga je njihov vijek trajanja mnogo duži.

Uvjeti rezanja

Savijeni rezač za okretanje koristi se u prilično jednostavnim načinima rada. Izvode uzdužne i poprečne pokrete, ovisno o profilu obrade. Možete odabrati i naručiti samorezne vijke za metalni profil po najpovoljnijoj cijeni u Ukrajini na Streamu. Preporuča se najprije napraviti grubu obradu s jednim alatom dizajniranim za tu svrhu, a zatim napraviti završni prolaz na gotovo gotovoj površini. Ako se pri gruboj obradi postupno uklanja debljina do nekoliko milimetara, tada u završnoj obradi ova brojka ide na desetine milimetra u nekoliko prolaza.

Obilježava

Na primjeru takvog alata kao što je savijeni rezač T15K6, možemo razmotriti primjer označavanja. Ovdje je radna površina izrađena od tvrdih legura koji pripadaju skupini titan-volfram. Sadržaj kobalta (K6) je 6%, a titanovog karbida (T15) 15%.

Proizvođači

- CHIZ (Černihiv, Ukrajina);

- Ukrmetiz (Ukrajina);

- Intertool (Kina);

- Melitopol Instrument doo;

- Seco (Švedska).

Kroz zakrivljene glodalice: Video

Ravni rezač je popularan alat za obradu metala i drugih tvrdih materijala. Obično se koristi na tokarilicama, znatno rjeđe na strojevima za prorezivanje i blanjanje.

1

Rezač za obradu metala (PR) je uobičajen alat koji se lako proizvodi. Uz njegovu pomoć izvodi se okretanje u uzdužnom smjeru cilindričnih i konusnih vanjskih površina. Uređaji za okretanje koje razmatramo idealni su za obradu proizvoda velike duljine. PR se dijeli na:

- savijen;

- ravno.

Savijeni alat kroz prolaz ima šire tehnološke mogućnosti. Njegova glava brusi ona područja izratka koja su što bliže čeljusti uloška. Važna točka. Alat sa savijenom glavom koristi se i za uzdužno i za poprečno tokarenje. Još jedna nijansa. Glava uređaja za rezanje može se saviti na lijevu ili desnu stranu.

Ravni rezači karakteriziraju uobičajeni oblik držača.

Njihova glava nema nabore. Stoga je u proizvodnji takav alat jeftin. Ne provode poprečnu obradu. Ako okretanje vodi do stražnjeg dijela jedinice za okretanje s prednje strane, potrebno je koristiti lijevi PR. Ako se čeljust stroja kreće duž standardne putanje, koriste se desni sjekutići.

Postoji nekoliko vrsta sjekutića

Svi PR-ovi su podijeljeni na nacrt i doradu. Prvi od njih namijenjeni su za grubo tokarenje (ljuštenje) dijelova na alatnim strojevima. Alat za završnu obradu koristi se za završnu obradu. Omogućuje vam da dobijete glatkiju površinu s zadanim indeksom hrapavosti (do razine 7).

2

Svaki alat za tokarenje za rezanje metala proizvodi se strogo u skladu s odredbama određenog GOST-a. Materijal za izradu predmetnih alata je. Mnogi sjekutići opremljeni su posebnim lemljenjem. Izrađene su od tvrdih legura. Prolazni alat se proizvodi prema sljedećim GOST-ovima:

- 18869-73 - ravni rezači izrađeni od brzih legura.

- 18868-73 i 18877-73 - savijeni, opremljeni reznim elementima od brzih i tvrdih legura.

- 18878-73 - ravno s umetcima od tvrdog metala.

- 26611-85 - razne vrste prolaza sa zamjenjivim umetcima, koji se pričvršćuju na alat prema uzorku gornje stezaljke.

- 29132-91 - alat s višestrukim, zamjenjivim nakon potpunog razvoja, umetcima.

- 28980-91 - učvršćenja izrađena od supertvrdih legura.

Najviše se koriste PR prema GOST 18868, 18869,18877, 18878. Alati s višestrukim reznim elementima koriste se rjeđe. Posebnost takvih rezača je da njihovi rezni dijelovi rade bez ponovnog brušenja u strogo određenom vremenskom razdoblju. Kada jedna strana proizvoda postane neprikladna za rad (tupi), ploča se montira na alat s drugom stranom, zatim trećom i tako dalje. Takvi uređaji se ne mogu vratiti. Potpuno zatupljeni sjekutići se zbrinjavaju.

Najviše se koriste rezači prema GOST 18868, 18869, 18877, 18878

Ploče od tvrdih materijala pričvršćene su na PR vijkom i klinom. Ovi elementi omogućuju da se višestruka učvršćenja uglavljuju između alata (njegove stražnje strane) i dodatnog klina. Rezni umeci su opremljeni zakošenjem za stvrdnjavanje i posebnim utorom. Oblik takvih sjekutića može biti 3-6-strani.

Alat s lemljenim pločama lošiji je u pogledu svog operativnog potencijala od poliedarskih rezača. Ali visoka cijena proizvodnje potonjeg (koštaju 25-35% više) određuje potražnju za PR-om s lemljenjem. Rezači izrađeni od materijala povećane tvrdoće (GOST 28980–91) obično se koriste za obradu metala na jedinicama s numeričkim upravljanjem.

3

PR svih vrsta, s izuzetkom alata s poliedrskim pločama, treba periodično oštrenje. Izvodi se kada se rezač koristi dulje vrijeme. Specifični uvjeti oštrenja određuju se tehnološkim kartama odobrenim u poduzećima za obradu metala. Učinkovitost ponovnog brušenja postiže se korištenjem prave tehnologije i pravim izborom abraziva. Ovdje je glavna stvar odabrati alat za oštrenje koji je tvrđi od rezača. Najčešće se za oštrenje PR-a koriste zrna tvrdih minerala. Učvršćeni su posebnom vezom u posebne brusne ploče. Struktura potonjeg je različita i ovisi o:

- broj pora u ukupnoj masi alata za mljevenje;

- vrsta korištene obveznice;

- relativni položaj i postotak zrna.

Brusne ploče imaju različite strukture. S ove točke gledišta, obično se dijele na otvorene (numeracije - od 11 do 18), srednje (od 6 do 10) i zatvorene (od 1 do 5). Alati od tvrdog metala izoštravaju se u pravilu dijamantnim alatima.

Svi rezači trebaju periodično oštrenje.

Ponovno brušenje PR-a vrši se na strojevima za mljevenje raznih vrsta. Istodobno, principi za izvođenje operacije na svim jedinicama su isti. Oštrenje uvijek počinje sa stražnje strane sjekutića, a zatim se obrađuju prednje površine. Bilješka! Područja lica potrebno je izoštriti u dvije faze. Prvo dolazi pripremno brušenje. Izvodi se pod određenim kutom pričvršćenja ploče preko cijele površine rezača. Tek nakon toga prijeđite na završno izoštravanje skošenja. Ovaj se postupak provodi duž prednjeg lica u njegovim strogo ograničenim područjima.

Oštrenje vam omogućuje dobivanje prednjih površina alata za rezanje potrebne konfiguracije. Krivolinijsko brušenje se izvodi kada je potrebno pojednostaviti uklanjanje metalnih strugotina iz PR-a. Uvijek se izvodi uz glavni rezni rub uz zadani radijus. Kako bi se olakšalo uklanjanje strugotine s alata za tokarenje, na njegovoj su strani također obrađeni posebni polumjerni žljebovi. Završno brušenje vrha reznog nastavka je obavezno. U većini slučajeva izrađuje se duž radijusa.