Stort uppslagsverk om olja och gas. Hemgjord broschmaskin. Horisontella brytningsmaskiner

Syftet med broschmaskiner är att noggrant bearbeta delens inre (yttre) yta enligt en given konfiguration.

konturer erhållna efter ytbehandling, kan vara olika former, som ställs in av profilen på skärbroschen.

1 Nyckelfunktioner

Modeller av broschmaskiner skiljer sig åt på flera sätt:

För oregelbundna bitar skulle det vara mycket svårt att göra hål i en omvänd form. "Påminnelse eller prägling". Med denna typ av procedur kan du få bitar hög höjd och volym som de skapar krukor, diskbänkar, lyktor, troféer med mera.

Verktyg kan även tillverkas utan arkpressar. För detta ändamål måste formen konditioneras med lämpliga avfasningar för att underlätta materialrörelse vid dragögonblicket, som visas i grafen. De är ansvariga för hur lätt eller inte materialet rör sig under dragning, de är också ansvariga för bildandet av veck som materialet kommer att slita sönder, få mer hårdhet av materialet som ett resultat av korven.

- syfte - intern eller extern anslutning;

- universalitet - allmänt och högt specialiserat syfte;

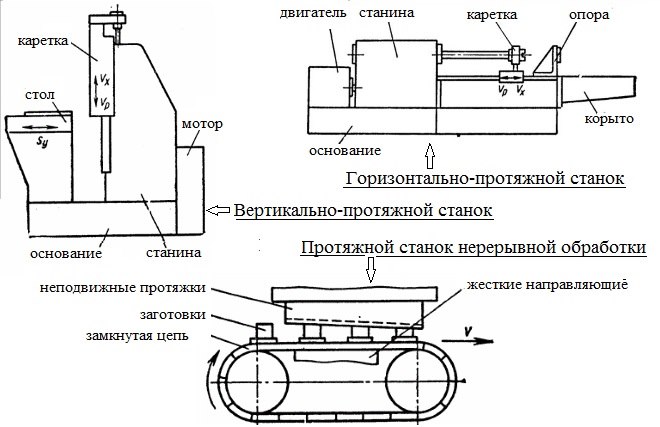

- arbetsrörelsens riktning - horisontell eller vertikal;

- arten av arbetsrörelsen - cirkulär, broschrörelse, arbetsstyckesrörelse;

- antal vagnar - en eller flera;

- position - konventionella maskiner(enkelställning), med roterande bord(flerpositioner);

- tillgänglighet av CNC.

Som ett resultat av dragkraften tenderar det inlagda materialet att fastna på stansen och om ett system inte tillhandahålls för att underlätta avlägsnandet av stansen kan detta tyda på efterföljande problem, en lämplig form visas i tabellen nedan. fäst genom att göra ett utsprång eller häl längst ner på matrisen.

Vanligtvis används delade ringar, förbundna med en fjäder, som fungerar som en extraktor, innerdiameter ringen måste ha en lämplig avrundning som tillåter passage av stansen och materialet, sträcker fjädern under nedstigningen av densamma, medan stansen lyfts, fjädern komprimeras och ringen fungerar som en utdragare.

Huvudtyperna är:

- horisontell brytningsmaskin (för intern bearbetning av hål);

- vertikal brytningsmaskin (för intern och extern brytning);

- CNC-center som har anordningar för automatisk installation/borttagning av arbetsstycken och verktygsbyte.

Prestandaegenskaperna inkluderar sådana indikatorer som dragkraft - från 50 till 1000 kN, och broschslaglängd - från 1000 till 2000 mm.

Kortfattat går ritningen ut på att forma en plåtbit genom att utsätta den för tryck- och dragpåkänningar för att bilda en ihålig bit. Med hjälp av ritningen kan du göra stora serier, vågor, lock, lock, reflexer för ljus, troféer. Formar kan även erhållas för gjutning, injektion av metaller och plaster m.m. med denna procedur kan du få bitar hög höjd och volym, som är mycket användbara i vardagen.

Laminat Stållaminering är plastisk deformation av metaller som skapas av mekanisk deformation mellan cylindrar. Detta är en process som modifierar materialet genom att föra det mellan överlagrade rullar som roterar i motsatt riktning. Laminering utförs vanligtvis varm, dock sker kallvalsning, men kallvalsade metaller blir irriterade och måste utsättas för slutglödgning. Utgångsmaterialet för valsning är gjutna göt med rund eller oval fyrkantig tvärsektion, samt plattor med rektangulär sektion.

1.1 Horisontellt brytande maskiner

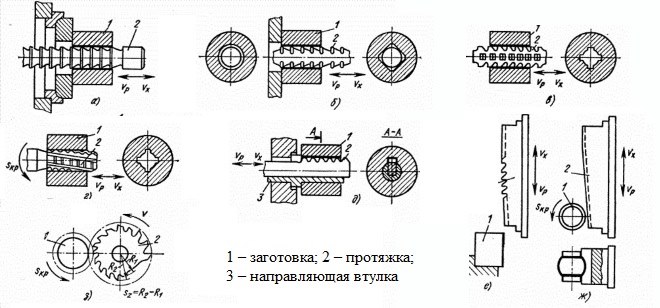

Används för bearbetning av inre och yttre ytor av detaljer i linjär riktning använda bräckor som har olika profiler.

Används endast under drift rätlinjig rörelse verktyg (broschning) eller arbetsstycke (del) i horisontell riktning. Provtagning (skärning) av materialet sker på grund av den enhetliga höjningen av tänderna på broschen längs hela dess längd. Arbetsflödet kan automatiseras genom att installera CNC-system.

Grova göt valsas för att producera halvfabrikat och färdiga produkter. Grova plattor rullas för ark och remsor som passerar genom ställ. Det förflutna kallas att passera materialet som ska lamineras genom ett par rullande cylindrar. En plan passning skiljer sig när en passage följs av en annan passage i samma position och en kantpassage som rullar i riktningen för expansionen till följd av den plana passagen. För att göra detta måste materialet som ska lamineras roteras 90°.

1.2 Arbetsflöde d horisontell brytningsmaskin SGP12 (video)

1.3 Vertikala brytningsmaskiner

Arbetsprincipen för den vertikala brytningsmaskinen är densamma som den för horisontell version, men det finns flera fördelar:

- broschaxeln sjunker inte eller böjs;

- vid uppgradering för att öka produktiviteten är det lättare att installera ytterligare broscher;

- liten ockuperad produktionsområde eftersom arbetsrörelsen sker vertikalt.

2 modeller av brytningsmaskiner

För det mesta fungerar alla, både horisontellt och vertikalt orienterade maskiner, i halvautomatiskt läge. Vissa modeller är utrustade med CNC, vilket i hög grad förenklar och påskyndar produktionsprocessen. Drivningen kan vara hydraulisk eller elektromekanisk.

Det finns två horisontellt anordnade tunga cylindrar som är åtskilda från varandra med ett visst avstånd, och stången sträcker sig som är tjockare än det angivna avståndet, vilket skapar en rörelse. Denna rörelse kommer att inträffa om det finns ett visst förhållande mellan diametern på cylindrarna och höjden på stången. Då har cylindrarna en trippelverkan: minska sektionen av stången. Longitudinell deformation eller förlängning av stången. Laminatorerna placeras i grupper efter varandra. Så du kan ta dig till ett kontinuerligt tåg.

2.1 Modell 7B55

Horisontell brytningsmaskin 7B55 används för bearbetning inre ytor, som har olika former och storlekar, genom att dra. Enheten för maskinen 7B55 är som följer:

I den inre delen av den svetsade ihåliga bädden finns en hydraulisk drivning, bestående av en kraftcylinder och en stång, som kan röra sig längs styrningarna på en slid.

Detta arrangemang ger många fördelar, speciellt vad gäller minskad rulltid, jämn kylning, längre laminatlängd. Laminatorer hänvisas till på en mängd olika sätt beroende på vilket material som ska lamineras eller de färdiga lamineringsprodukterna. I detta fall särskiljs tunga, medelstora och lätta sliptåg, tåg av halvfabrikat, balkar, räls, gummidammar, stålstänger etc. enligt arrangemanget av rullcylindrarna finns det två typer av rullmaskiner: duo, reversibel, dubbel, etc. denna klassificering är den vanligaste.

En bussning är monterad på stången (i sin fria del), som har en patron för att fästa broschen. Den andra änden av skärverktyget är fixerad i hjälpchucken.

Anordningen för att fästa arbetsstycket, tillsammans med själva arbetsstycket, anligger mot sängkroppen. Under arbetsslaget rör sig hjälppatronen på sliden tillsammans med broschen till ett hårt stopp, varefter anslutningen mellan dem bryts av en fjäderbelastad kam. När verktyget återlämnas efter en skäroperation kopplas broschen ihop med hjälpchucken.

Delarna som utgör ett valsverk. Rullar eller cylindrar: Dessa kan vara en slät cylindrisk yta eller finnas i ringformiga spår. I deras enklaste formen de används för att laminera göt som reduceras till plattor. Särskilj bord, kedjehjul och kopplingsändar. Bord - arbetsdel, cylindrisk, slät eller korrugerad. Längden har något med diametern att göra. Bussningarna gör att cylindrarna kan placeras i stödlager av fosforbrons och detta i sin tur i ramen.

Kopplingsändar behövs för att ansluta flera lådor eller separatorer, vars rullar drivs av en gemensam motor. Lådor, lådor eller burar: Dessa är stöden där lagren som håller rullarna är placerade. De är formade ståldelar med vertikala styrningar i vilka lager är placerade. På varje stöd håller en skruv den övre cylindern på en viss höjd. Framförande av duett, trio och dubbelduetter. Stången sätts in från ena sidan, och efter att ha flyttats till den motsatta sidan flyttas den till föregående sida.

Enheten i 7B55-maskinen är designad för halvautomatisk drift, men det är möjligt att installera CNC-element för full automatisering arbetsflöde.

Broschens rörelse tillhandahålls av en hydraulisk anordning som har två pumpar. högt tryck. Den ena tillför olja till huvudcylindern med en hastighet av 200 liter per minut, den andra tillhandahåller en extra hydraulcylinder med oljetillförsel med en hastighet av 25 liter per minut.

Denna operation kan göras på två sätt: genom att placera den ovanpå cylindrarna eller föra den under den, böja den med en tång så att den återigen sätts in mellan cylindrarna. Trio: används för att minska den passiva återgångstiden för stången. Den tredje cylindern placerades under eller ovanför duetten. Stången passerar mellan den nedre cylindern och den mellanliggande cylindern och sedan mellan de mellanliggande och övre cylindrarna, utför rullningsoperationer, vilket minskar tomgångstiden. De utförs också automatiskt med hjälp av tippbord och förflyttningsrullar, som vrids växelvis åt andra hållet.

Dragkraften är 98 kN, arbetsslaget är 1600 mm, draghastigheten är från 1,5 till 11,5 meter per minut, medan det omvända slaget är från 20 till 25 m/min. Effekten av elmotorn för huvudpumpen är 17 kW. Totalvikt - 6900 kg.

2.2 Modell 7523

Maskinmodell 7523 är en halvautomatisk horisontell brytningsmaskin. Används för att bearbeta delar med genomgående hål olika storlekar och formar genom att dra.

Dubbelduett: de är arrangerade i lådor eller burar, efter varandra, men på olika höjder. Den enda nackdelen är användningen av femte växeln. Falsk Trio: Triofördel kan också erhållas genom att placera två par cylindrar bredvid varandra. Denna position kallas den falska trion. Den används i glesa profillaminat.

Fördelen är kontinuitet och låg kylning orsakas av stavens kontakt med marken. De värms upp för att ge duktilitet och formbarhet för att underlätta minskning av det område som det måste utsättas för. Vid uppvärmning av arbetsstycken bör det övervägas: stålets höga uppvärmningstemperatur kan leda till överdriven korntillväxt och en defekt som orsakas av att stålet bränns, vilket orsakar sprickor som inte kan avlägsnas. Låg temperatur uppvärmning orsakar en minskning av stålets duktilitet, ökar motståndet mot deformation och kan orsaka sprickbildning under valsning.

![]()

På den halvautomatiska 7523:an ritas runda och slitsade hål, nyckelspår etc. Maskin 7523 sattes i produktion 1987 och ersatte den något föråldrade 7B57.

Egenskaper för den horisontella brytningsmaskinen 7523:

- noggrannhetsklass - H;

- arbetande dragkraft - 100 kN;

- arbetsslidens slaglängd - 1250 mm;

- elektrisk drivkraft - 11 kW;

- övergripande dimensioner i längd, bredd, höjd - 6000 × 2000x1715 mm;

- vikt - 4100kg.

2.3 Modell 7534

Horisontell brytningsenhet 7534 används för dragbearbetning runda, slitsade hål, kilspår i olika storlekar och former. Den används för stor- och småskalig produktion, såväl som för individuellt bruk.

Avståndet mellan rullarna minskar när tjockleken på stålet minskar. Det första paret rullar som götet passerar är känt som grovbearbetning eller uppruggning. Efter grovbearbetning går stålet till grovvalsverk och finbearbetningståg, som reducerar det till plåt med rätt tvärsnitt. Kontinuerliga valsverk är utrustade med en rad tillbehör såsom kantvalsar, betnings- eller återvinningsanordningar och anordningar för automatisk bockning av plåten när den når tågets ände.

Kantrullar är grupper av vertikala rullar placerade på vardera sidan av arket för att behålla sin bredd. Betningsanordningen tar bort barken som bildas på ytan av plåten genom att mekaniskt ta bort den, ta bort den med en luftstråle eller kraftigt böja plåten någon gång på vägen. De färdiga arkspolarna placeras på ett transportband och flyttas till en annan plats för glödgning och skärs till individuella ark.

Halvautomatisk 7534 kan utrustas med extra utrustning, med hjälp av vilken det blir möjligt att bearbeta dragningen av yttre ytor av olika former.

På maskinen 7534 är installationen av en automatisk lastnings- och lossningsanordning tillåten och under kontroll av CNC:n blir driften av maskinen 7534 helautomatisk.

Förutom stålplåt kan profiler även tillverkas med former som är gjorda med rullar som är räfflade för att säkerställa rätt form. kallvalsning används endast för små specialstorlekar och för laminering i legerat stål och specialstål. Plattorna kallvalsas i en duett, och utgångszonen återgår till sin ursprungliga position för den övre cylindern; irreversibel duett. Ofta gör inte den övre cylindern det.

Laut Trio ger bättre drageffekt tack vare den mindre diametern mellan cylindern. I den fjärde kvarnen stöds två tunna arbetscylindrar av två cylindrar med stor diameter för att undvika böjning av material. Dessa rullar kan arbeta med reversibla vridströmmar. Bred och hård stålplåtar ibland laminerat på femte bruket. De har tre tunna arbetscylindrar som stöds av två cylindrar med större diameter. Arbetssättet motsvarar typen av trio. Den fjärde och femte kvarnen utökas i en omgång.

Funktioner hos Horisontell Broching Machine 7534:

- den hydrauliska drivningen av arbetsrörelsen är försedd med en axiell kolvpump;

- modernt smörjsystem, som har en mätt oljetillförsel och ett larm som signalerar att smörjningen avslutas;

- dubbelfiltrering av arbetsvätskan med hjälp av ett fint filter och elektrovisuell kontroll av reningsgraden;

- installation av hydraulisk utrustning utan rör, där enhetliga plattor används;

- Det har värmeväxlaranordning, som kyler oljan i hydrauldriften med luft.

Specifikationer:

Olika lamineringsboxar installeras för kalllaminering av remsor. I allmänhet är de laminerade i fjärde boxar och vändbara duos där duoboxen ofta tjänar det grova, men sådana boxar installeras också ofta för omrullning av glödgade remsor. Det finns också kvartade tåg av flera lådor, i vilka banan rullas till en tjocklek av 2 mm. I dessa många lådor är arbetscylindrarna mycket tunna, mindre än 4 mm i diameter. För vilket de måste stödjas ordentligt i stora cylindrar.

Den lilla diametern på arbetscylindrarna är fördelaktig jämfört med stora diametrar, eftersom den minskar rullkraften, ger bättre töjning och omvänt minskar expansionen. Dessutom är noggrannheten i bandbredd större. Vid remslaminering lämnar remsan spolen och lindas tillbaka på en andra rulle efter att ha passerat igenom. Med detta arrangemang är det möjligt att förstärka rullningsprocessen genom stark dragkraft i banan, avlindningsspolen bromsas upp, så att banan får dragkraft från ingångssidan och lindningen respons kommunicerar till duken även dragspänning på utmatningsdelen.

- dragkraft - 250 kN;

- arbetsslädens slaglängd - 1600 mm;

- yta arbetsplatta- 450 × 450 mm;

- frontplatta i diameter - 360 mm;

- hastighet under arbetsslaget - från 1 till 13 meter per minut;

- maximal ytterdiameter på arbetsstycket - 600 mm;

- övergripande mått - 7205 × 2200x1810 mm;

- vikt - 6250 kg.

2.4 Hemgjord broschmaskin

För att göra en broschmaskin med egna händer, för arbete för individuella ändamål, finns det inget speciellt behov av hemhantverkare. Men ändå finns det specialister som individuellt hanterar denna typ av bearbetning av delar i ganska stora volymer. Därför är det ganska relevant för dem att göra en gör-det-själv-enhet som använder en skärbrosch.

Själva maskinen, som kommer att tillverkas för hand, kan vara en enkel anordning som ger en rätlinjig rörelse av skärverktyget (broschning) med hjälp av hydraulik eller elektromekanik. Mer enkelt alternativär prestandan hos hydraulisk drivning.

Det största problemet som uppstår när man arbetar med egna händer hemmagjord maskinär tillhandahållandet av produktion med broscher ( skärverktyg).Det är svårt att göra det själv därför i sina beräkningar, enligt församlingen hemmaskin med egna händer bör du bygga på färdiga produktionskomponenter.

Maskinutrustning:

- säng (ihålig svetsad från plåt låda);

- hydraulisk (elektromekanisk) drivning;

- släde som rör sig längs guider inuti lådan;

- en stång fixerad på en rutschkana och med en patron för att fixera broschen i ena änden;

- anordning för att fästa arbetsstycket i slutet av lådan;

- kontroller för skärverktygets rörelse.

För arbete med små delar, till exempel, göra ett urval i hålet på kuggstiftet, är det inte nödvändigt att fästa den fria änden av broschen. Smörjning och kylning av skärytan på broschen kan utföras manuellt utan att skapa en speciell design för detta.

Broschning är ett verktyg som används för att bearbeta metall genom broschning (en av de vanligaste tekniska operationerna inom metallskärning). Denna teknik används för delar som används i många industrier.

Broschernas arbetsyta kan ha olika profil beroende på syfte och typ av verktyg.

Vad är stretching till för?

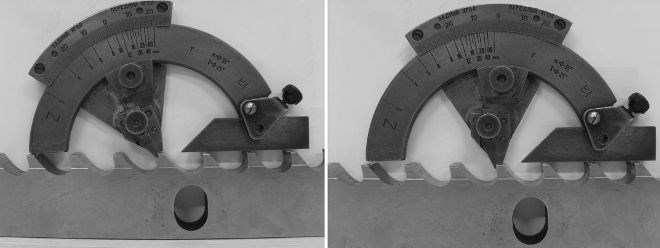

En sådan teknisk operation som broaching anses vara en av de mest effektiva sätt metallskärning. För dess implementering krävs en broschmaskin och ett specialverktyg, vars användning ger en yta med en grovhet i storleksordningen 0,32 mikron och en noggrannhet av geometriska parametrar som motsvarar grad 6.

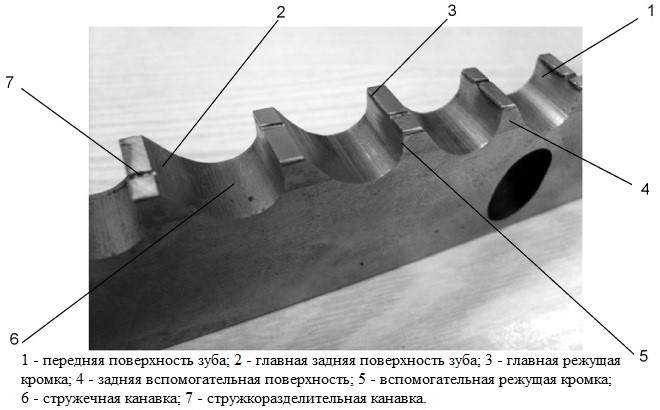

Verktyget med vilket brytning av metallskärning utförs består av många tänder. Var och en är högre än den andra när de mäts på sin höjd i ett plan vinkelrätt mot den riktning i vilken den huvudsakliga skärrörelsen sker. Att utrusta broschen med ett flertal skärblad och placera dem i ett visst läge gör det möjligt att använda endast ett sådant verktyg för att avlägsna hela den erforderliga mängden spån både i processen för grovbearbetning av ytan och under dess kalibrering.

Med hjälp av broschmaskiner, såväl som specialiserade verktyg, är det möjligt att bearbeta både yttre och inre ytor av produkter i olika konfigurationer. Broching använder inte en matningsrörelse: all bearbetning utförs genom att utföra en huvudrörelse genom broaching, som kan vara roterande eller translationell. Ett hålslagsverktyg fungerar enligt en liknande princip. Trots all likhet mellan dessa tekniska operationer är den grundläggande skillnaden mellan dem att firmware-verktyget fungerar i komprimering och brochen arbetar i spänning.

Videon nedan visar processen att bearbeta rörets inre yta genom att dra.

Broaching, jämfört med andra metallskärningsmetoder, har en hel lista med fördelar, som inkluderar:

- möjligheten att minska kostnaderna för att använda den utrustning som används;

- hög slitstyrka hos broschen;

- hög ränta minutmatning på grund av det faktum att bearbetningen utförs av flera skärtänder på en gång;

- förmågan att arbeta på brytningsmaskiner även för specialister med låg yrkesutbildning;

- mäldavlägsnande från ytan med en hög relativ hastighet (detta betyder hög bearbetningsprestanda);

- förmågan att eliminera alla typer av äktenskap av den behandlade ytan;

- högprecisionsbearbetning av metallprodukter.

Diagram över olika typer av borrhål och ytor

Verktyget som broschmaskiner är utrustade med är huvudsakligen tillverkat av medellegerade material, som är ganska dyra. Av denna anledning rekommenderas dess användning för industrier som producerar sina produkter i stora partier och masssatser.

Samtidigt kan brytningsmaskiner och brytning också användas i småskalig och enstaka produktion av metallprodukter, om deras geometriska parametrar är standardiserade. Du kan inte klara dig utan en sådan teknisk operation och i de fall då det är det enda möjliga eller mest lönsamma sättet att bearbeta.

Varianter och design av broscher

Broscher klassificeras enligt ett antal parametrar. Det finns följande typer av broscher:

- med en skärdel gjord av höghastighetstål, verktygsstål eller hårdlegering;

- solid eller prefabricerad - beroende på design;

- enkel- eller multipass - beroende på hur många broscher som finns i en arbetssats;

- arbeta enligt en stegvis, profil eller progressiv metod - beroende på hur tillägget tas bort från delens yta;

- med rakt och lutande eller spiralformigt och ringformigt arrangemang av skärblad på arbetsdelen.

Olika typer av broscher särskiljs också efter deras huvudsakliga syfte, och denna klassificering kan kallas en av de viktigaste. Så, beroende på denna parameter, särskiljs broscher för externa och inre ytor. Med hjälp av ett verktyg utformat för utomhusarbete är det möjligt att bearbeta ytor av olika konfigurationer (växlar, profiler av fiskbenstyp, spår, inklusive T-formade, cylindriska axlar, spår av olika former, inklusive laxstjärt, splinesaxlar, etc.).

Broach kan bearbeta ytor av olika profiler

Hålbrott är vanligare teknisk driftän brytning av yttre ytor. Med hjälp av en brytningsmaskin och brytning kan du bearbeta följande typer av invändiga ytor:

- nyckelspår;

- skruvtyp spår;

- runda hål (broscher för runda hål);

- hål med olika antal ansikten (facetterade broscher);

- slitsade hål (slitsade broscher).

Slitsad brosch för håltagning

Trots det faktum att för behandling av inre ytor används olika typer broscher är utformningen av dessa verktyg nästan identisk och innehåller flera komponenter.framdelen

Detta är det vägledande elementet. Före bearbetning fixeras delen exakt på framsidan av verktyget, som sedan smidigt överför arbetsytan till skärkanter bräckor. Den nominella delen av den främre delen av verktyget och storleken på hålet som bearbetas måste matcha, och valet av passningsgrad görs med hänsyn till det nödvändiga gapet mellan broschen och hålets väggar.

SkaftMed hjälp av detta element fixeras broschen i patronen på den använda utrustningen. För broscher av både runda och plana typer är skaftens dimensioner strikt specificerade av bestämmelserna i relevanta normativa dokument(GOSTs 4043-70 och 4044-70).

skärande del

Detta broschelement består av många tänder och är ansvarigt för att ta bort det nödvändiga utrymmet från den bearbetade ytan. De geometriska parametrarna för skärtänderna på broschen, från dess främre del och slutar med baksidan, förändras gradvis. Så den främre tanden har formen och dimensionerna på hålet som ska bearbetas, och det bakre skärelementet har geometriska parametrar som motsvarar egenskaperna hos det färdiga hålet. På grund av att höjden på broschtänderna gradvis ökar bakåt, sker ingen matningsrörelse under bearbetningen, samtidigt som utsläppen effektivt avlägsnas från ytan som ska bearbetas.

Långa och tunga broscher är utrustade med detta element för att ge dem stöd med en stadig vila.

Bakre guideDenna del av broschen är nödvändig för att arbetsstycket inte ska skeva när den sista skärtanden lämnar sitt hål.

Kalibrerande delDetta element kännetecknas av ett mindre antal tänder än den skärande delen av broschen. Formen och måtten på tänderna på kalibreringsdelen är helt identiska med det färdiga hålet.

Typer av slitsade broscher och deras omfattning

Slitsad brosch, som nämnts ovan, används för att bearbeta invändiga ytor på vilka det finns splineselement. Sådana verktyg, beroende på antalet och typen av skärare de är utrustade med, kan vara:

- involut;

- skarpslitsad;

- 6 splines;

- 8 splines;

- 10 splines.

Slitsad brosch, beroende på dess typ, kan tillverkas enligt något av följande regulatoriska dokument:

- med en evolventtypsprofil: 50038-92 - tvåpass kombinerat; 50035-92, 28050-89 - vanlig kombinerad typ; 25158-82, 25159-82 - för bearbetning av ett hål med en sektion på 15–90 mm; 25157-82 - för bearbetning av hål med ett tvärsnitt på 12–14 mm; 25160-82 - för bearbetning av hål med ett tvärsnitt på 45–90 mm;

- med en raksidig profil: 25971-83, 25972-83 - för bearbetning av åtta splinehål; 25969-83, 25970-83 - för bearbetning av sexsplineshål; 24822-81, 24823-81 - för hål med tio splines;

- med skruvskaft: R 50035-92, 50036-92, 50037-92, 28048-89, 28049-89, etc.

I vissa fall, när det inte är möjligt att välja ett standardverktyg, kan tillverkningen av broscher utföras enligt specialutvecklad designdokumentation.

Med hjälp av slitsade broscher kan du effektivt utföra följande tekniska operationer:

- skärning av kilspår och slitsar;

- bearbetning av pipor med räfflade vapen;

- kalibrering av inre hål av olika typer;

- tillverkning av turbinelement för flygplansmotorer;

- brytning av yttre ytor med en komplex konfiguration.

Dragutrustning

Broschmaskiner är indelade i olika typer enligt ett antal parametrar. Dessa alternativ är i synnerhet:

- syfte - att utföra bearbetning av externa eller inre ytor;

- grad av universalitet - maskiner för allmänna och högt specialiserade ändamål;

- riktningen i vilken det ritade elementet rör sig (arbetsrörelse) - horisontella brytningsmaskiner eller vertikala brytningsmaskiner;

- typ av arbetsrörelse utförd - med rondell, med rörelsen av broschen eller arbetsstycket;

- antalet vagnar installerade på maskinen - enkel eller multivagn;

- antalet positioner som upptas av maskinens arbetsmekanism - enkel- och multiposition (med ett roterande skrivbord);

- nivå av automatisering - med och utan CNC.

De vanligaste typerna av sådan utrustning är:

- horisontellt dröjande universalmaskin används för bearbetning av invändiga ytor;

- vertikala maskiner som kan användas för både yttre och inre ytor;