Pneumatyczne badania szczelności rurociągów. Wielka encyklopedia ropy i gazu. Wstępne dane do wyznaczenia testów pneumatycznych

Aby sprawdzić rurociągi pod kątem szczelności i wytrzymałości, przeprowadza się je pod ciśnieniem za pomocą wody i gazów.

W większości przypadków prace prowadzone są hydraulicznie.

Pneumatyka jest stosowana w przypadkach, gdy:

- temperatura powietrza poniżej 0 stopni;

- Nie odpowiednia ilość woda;

- w rurociągu lub konstrukcji wsporczej powstaje wysokie napięcie;

- testowane powietrzem lub gazem zgodnie z projektem.

Zasady prowadzenia według SNiP

Podczas przeprowadzania prób hydraulicznych ciśnienie jest ustawione na jednakowe (w przypadku braku parametrów w projekcie):

Podczas przeprowadzania prób hydraulicznych ciśnienie jest ustawione na jednakowe (w przypadku braku parametrów w projekcie):

Na stelażu znajduje się zbiornik z blokiem probierczym, wodociąg z pompą i zaworami oraz szafa sterownicza. Kompletna rama, pojemnik testowy i maszyna wykonane są ze stali nierdzewnej. Blok testowy składa się z zamkniętej ramy, która przyjmuje siły reakcji. Kontrolowane wrzeciono podnoszące służy do mocowania próbek, które poruszają się precyzyjnie do określonych pozycji. Próbki do badań są zaciskane między plastikowymi głowicami o różnych rozmiarach i uszczelniane na końcu za pomocą pierścieni uszczelniających.

Regulowany odbiornik służy do umieszczania próbek na osi testowej. Poniżej bloku testowego znajduje się pojemnik zawierający media testowe. Jest wyposażony w perforowane płyty w górnej części, przez które woda spływa z powrotem do zbiornika po przetestowaniu. Pompa znajduje się z boku. Pompa może dostosować natężenie przepływu do specyfikacji za pomocą przetwornicy częstotliwości. Dla małych przepływów dostępny jest odpowiedni zawór regulacyjny. Na wlocie znajduje się przyssawka do obserwacji przepływu objętościowego.

- dla rurociągów wykonanych ze stali pracujących pod ciśnieniem mniejszym niż 0,5 MPa, dla systemów pracujących w temperaturze powyżej 400 stopni, niezależnie od ciśnienia - 1,5 bara;

- dla rurociąg stalowy, przy ciśnieniu większym niż 0,5 MPa - 1,25 bara, ale nie mniejszym niż 0,8 MPa;

- dla rur o innej konstrukcji - 1,25 bara.

Podczas prób wytrzymałościowych ciśnienie utrzymuje się przez 5 minut, następnie obniża się do ciśnienia roboczego, rury są sprawdzane.

Szafa sterownicza znajduje się na prawa strona a także służy jako panel sterowania. Przed rozpoczęciem testu operator musi najpierw wybrać odpowiedni typ na panelu operatora. Głowice testowe są następnie przesuwane do odpowiedniej pozycji, aby nie było ryzyka zmiażdżenia podczas wkładania badanego elementu. Najpierw operator stacji umieszcza badany obiekt w odbiorniku próbki testowej. Najpierw zespół wrzeciona podnoszącego przesuwa się na badany element i umieszcza go między głowicami testowymi.

Próbka jest następnie usuwana w celu zminimalizowania pozostałości powietrza. Po ewakuacji przepływa środowisko testowe, w którym parametry zostały wcześniej określone przez operatora. Po osiągnięciu parametrów wykonywany jest czas testu i rejestrowane są odpowiednie wartości. Po wydechu głowice testowe rozsuwają się i badaną próbkę można wyjąć. Sterowanie elektryczne urządzenia testującego jest zainstalowane w szafie sterowniczej i zasadniczo zawiera.

Ciśnienie dla rur szklanych utrzymuje się przez 20 minut.

Pozostałe rurociągi są gwintowane wzdłuż szwu stalowym młotkiem o wadze do 1,5 kg, rury z metali nieżelaznych - o wadze drewnianej 800 gramów.

Rury wykonane z innych materiałów nie są gwintowane.

Wynik próba hydrauliczna uważa się za zadowalające, jeśli podczas kontroli nie zauważono spadku ciśnienia, nie ma wycieków i zaparowania szwów, obudów, uszczelek ().

Test odporności na ciśnienie

W związku z tym określono, że przed uruchomieniem układu chłodniczego wszystkie elementy układu lub całej instalacji muszą przejść następujące testy. Wskaźniki ciśnienia i regulatory mogą być testowane przy ponad niskie ciśnienia, ale nie mniej niż 1,1-krotność maksymalnego dopuszczalnego ciśnienia. W przypadku płynów do prób ciśnieniowych należy przeprowadzić próbę typu hydraulicznego z użyciem wody lub innego odpowiedniego płynu, który nie jest niebezpieczny, chyba że z przyczyn technicznych element nie może być poddawany próbie z płynem; w takim przypadku test może wykorzystywać gaz, który nie jest niebezpieczny i jest kompatybilny z czynnikiem chłodniczym i materiałami systemu.

Pod koniec pracy koniecznie sporządza się zaświadczenie o przyjęciu rurociągu do eksploatacji..

Ciśnienie wzrasta do określonego, wówczas rury są odłączane od urządzenia wodociągowego lub urządzenia do prób ciśnieniowych.

Sprawdzanie plastiku

Podczas testu plastikowe rury (wideo lutowania rury polipropylenowe patrz własnymi rękami) pożądane ciśnienie osiąga się poprzez pompowanie wody.

Stosowanie fluorowanych czynników chłodniczych w tego typu badaniach jest niedozwolone. W wyniku tych badań nie mogą powstać żadne trwałe odkształcenia, z wyjątkiem odkształceń ciśnieniowych wymaganych do produkcji elementów, na przykład podczas rozprężania i spawania parownika wielorurowego. W takim przypadku konieczne będzie zaprojektowanie elementu tak, aby wytrzymać bez rozerwania ciśnienie co najmniej trzykrotne w stosunku do jego konstrukcji.

W odniesieniu do prób ciśnieniowych rurociągów instalacji chłodniczych, rury łączące instalacji chłodniczych należy poddać próbie pneumatycznej przy 1, 1 dla maksymalnego dopuszczalnego ciśnienia. Wcześniej badania nieniszczące opisano w poniższej tabeli.

Jeśli testy są przeprowadzane na zimno, podejmowane są środki zapobiegające zamarzaniu wody: ogrzewanie, dodatki.

FAKT. Duże firmy gazownicze i naftowe opracowują instrukcje przy udziale wyspecjalizowanych specjalistów na podstawie obliczeń teoretycznych i badań eksperymentalnych.

Główne rurociągi- źródła ryzyka, dlatego na działanie takiej komunikacji nakładane są surowe wymagania.

Wszystkie te testy muszą być przeprowadzone przez firmę chłodniczą. Badane złącza muszą być wyraźnie widoczne i dostępne oraz wolne od rdzy, brudu, oleju lub innych ciał obcych. Złącza można malować, izolować lub powlekać dopiero po przeprowadzeniu testów.

System należy sprawdzić wizualnie przed przyłożeniem ciśnienia, aby upewnić się, że wszystkie elementy są razem uszczelnione. Wszystkie elementy niepodlegające próbie ciśnieniowej należy odłączyć lub odizolować za pomocą zaworów, kołnierzy zaślepiających, korków lub innych odpowiednich środków. Przed wykonaniem innych prób konieczne jest wykonanie wstępnej próby ciśnieniowej pod ciśnieniem 1,5 bara w celu wykrycia i naprawy znacznych nieszczelności.

Test pneumatyczny przeprowadzane za pomocą powietrza lub gazów obojętnych.

Sprawdzanie wytrzymałości, szczelności jest zabronione w warsztatach, na estakadach, w kanale, tacy, w której leżą rury.

Ciśnienie gazu zależy od parametrów rurociągu, materiały.

Ciśnienie gazu zależy od parametrów rurociągu, materiały.

Temperatura rur podczas badania powinna być utrzymywana powyżej temperatury przejścia ze stanu ciągliwego do kruchego. Podczas przeprowadzania testu pneumatycznego należy podjąć wszelkie środki ostrożności, aby chronić personel przed ryzykiem awarii elementów systemu. Środki stosowane do przykładania ciśnienia próbnego muszą być wyposażone w urządzenie obniżające ciśnienie lub urządzenie obniżające ciśnienie oraz urządzenie obniżające ciśnienie i manometr na wylocie. Urządzenie nadmiarowe ciśnienia musi być ustawione na ciśnienie wyższe niż ciśnienie testowe, ale wystarczająco niskie, aby zapobiec trwałemu odkształceniu elementów systemu.

Generalnie jest równy ciśnieniu podczas prób hydraulicznych.

Obliczenia i wzory

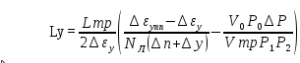

Maksymalna długość kontrolowanego odcinka, wartości graniczne ciśnienia dla prób pneumatycznych rurociągu naziemnego zależą od średnicy rur i są obliczane według wzorów:

![]()

gdzie:

Ciśnienie w układzie powinno być stopniowo zwiększane do 50% ciśnienia próbnego, a następnie stopniowo co około jedną dziesiątą ciśnienia próbnego do 100% ciśnienia. Dlatego musi być utrzymywany na wymaganej wartości przez co najmniej 30 minut. Następnie należy go sprowadzić do próby szczelności.

Połączenia mechaniczne, w które włożono zaślepki lub zaślepki w celu zamknięcia układu lub ułatwienia demontażu elementów podczas badania, nie powinny być poddawane próbie ciśnieniowej po usunięciu zaślepki lub zaślepki, pod warunkiem że przejdą następnie próbę, która może być wykonane przez odizolowanie systemu części po zakończeniu montażu.

- Pmin - ciśnienie do badania w MPa;

- Kn - współczynnik niezawodności z tabeli 11 SNiP 2.05.06-85;

- n jest współczynnikiem niezawodności pod obciążeniami z tabeli 13 SNiP 2.05.06-85;

- m jest współczynnikiem warunków pracy z tabeli 11 SNiP 2.05.06-85;

- Pwork - maksymalna wartość ciśnienia roboczego w MPa.

Długość sprawdzanego odcinka obliczana jest według wzoru:

Jeśli chodzi o próby ciśnieniowe obwodów pomocniczych płynów, należy je testować przy 15% ciśnieniu projektowym. Ciśnienie w najniższym punkcie nie powinno przekraczać 90% granicy plastyczności lub 1,7-krotności dopuszczalnego naprężenia dla materiałów kruchych. Jeśli czynnik chłodniczy jest używany jako płyn wtórny, instalację rurową należy przetestować jako instalację chłodniczą.

Warto również rozważyć naprawę połączeń, aw przypadku nieszczelności naprawę. Nieszczelne spoiny, które mają nieszczelności, muszą zostać ponownie wykonane i nie można ich naprawić miękkim lutem. Połączenia lutowane miękkie można naprawić poprzez oczyszczenie uszkodzonego obszaru i ponowne przygotowanie powierzchni oraz spawanie.

gdzie:

- NL - liczba arkuszy na rurę, dwuszwowa NL = 2, inne typy NL = 1;

- Ltr jest długością sprawdzanego odcinka, m;

- ∆P – błędy w pomiarach dodawania ciśnienia;

- ∆y są błędami w pomiarach wzmocnienia objętości;

- ∆ε y jest odkształceniem rury przy zmianach ciśnienia o wskaźnik P;

- Р 1 , Р 2 - kolejne pomiary ciśnienia, Pa;

- ∆εupp to dopuszczalne odkształcenie rur przy wzroście ciśnienia o wskaźnik P;

- P 0 - ciśnienie atmosferyczne, Pa;

- V 0 - możliwa objętość powietrza, która pozostała w rurociągu, przy Р 0, m3.

Test wytrzymałości pneumatycznej w przypadku zainstalowania armatury żeliwnej odbywa się to przy ciśnieniu nie większym niż 0,4 MPa.

Test wytrzymałości pneumatycznej w przypadku zainstalowania armatury żeliwnej odbywa się to przy ciśnieniu nie większym niż 0,4 MPa.

Odcinki spawane, które zostały uznane za wadliwe podczas badań nieniszczących, należy oczyścić, spawać ponownie i ponownie przetestować. Układ chłodzenia musi zostać poddany próbie szczelności jako całość lub sektor. W przypadku szczelnych, półkompozytowych i szczelnych systemów absorpcyjnych ta próba szczelności zostanie przeprowadzona w fabryce i w zależności od warunków produkcji, różne metody. Stosowana metoda będzie kontrolowana przez instalatora urządzeń chłodniczych.

Po sprawdzeniu stukanie jest zabronione rury wodne(co jest lepsze w przypadku dostarczania ciepłej wody, jest napisane) młotkiem, aż ciśnienie zostanie zmniejszone.

WAŻNY!

Wzory stosowane w obliczeniach współczynników mogą się różnić, w zależności od dziedziny zastosowania materiałów, testerów.

Konieczne jest użycie narzędzia matematycznego przeznaczonego dla konkretnych rurociągów (automatyczne systemy nawadniające - przeczytaj, jak to zrobić samodzielnie).

Gdy substancje wskaźnikowe są dodawane do gazu obojętnego, nie mogą być ani niebezpieczne, ani szkodliwe dla środowisko. W żadnym wypadku nie należy stosować organohalogenków. Test wodoszczelności, przeprowadzany zarówno w fabryce, jak iw urządzeniach chłodniczych na miejscu, musi być przeprowadzony przez i na odpowiedzialność firmy chłodniczej lub, w stosownych przypadkach, właściwego organu. dyrektor techniczny chłodnia, która po uzyskaniu odpowiedniej autoryzacji wystawi odpowiedni certyfikat.

W odniesieniu do procedury próżniowej należy pamiętać, że nie można ich używać do sprawdzania szczelności obwodu chłodniczego. Nie używaj fluorowanych czynników chłodniczych w fazie gazowej do usuwania wilgoci. W tym celu stosowanym płynem będzie beztlenowy suchy azot.

Maksymalne dopuszczalne ciśnienie

Ciśnienie próbne gazu podnosić stopniowo przy stałej kontroli rur: 30% z maksymalne ciśnienie, 60% maksymalnego ciśnienia i szczytowej szybkości.

Podczas badania wzrost ciśnienia ustaje.

Ostatni przegląd przeprowadzany jest przy ciśnieniu roboczym. i połączyć z testem szczelności. Wady są wykrywane za pomocą roztworu mydła lub innych środków.

W przypadku procedury próżniowej dla systemów wykorzystujących halowęglowodory lub węglowodory o obciążeniu większym niż 20 kg, system musi zostać osuszony i opróżniony do wartości bezwzględnej 270 Pa. Ta próżnia będzie utrzymywana przez co najmniej 30 minut, a następnie zostanie przebity suchy azot. System zostanie ponownie opróżniony do bezwzględnej wartości bezwzględnej 270 Pa. Ta próżnia będzie utrzymywana przez co najmniej 6 godzin, a następnie zostanie rozłożona przez chłodziwo układu.

Jeżeli z drugiej strony są to systemy z halowęglowodorami lub węglowodorami o obciążeniu mniejszym niż 20 kg, podciśnienie przed ponownym napełnieniem czynnika chłodniczego będzie mniejsze niż 270 Pa. Czas utrzymania próżni będzie zależał od wielkości i złożoności systemu, co najmniej 60 minut.

Wady szwów poprzecznych stwierdzone podczas badania nie są korygowane.

Uszkodzony odcinek rury jest wycinany i wymieniany jest nowy segment.

Długość odcinka między szwami powinna wynosić co najmniej 20 centymetrów, a średnica rury (zalecana do kanalizacji w mieszkaniu jest napisana w artykule) powyżej 150 milimetrów.

Długość odcinka między szwami powinna wynosić co najmniej 20 centymetrów, a średnica rury (zalecana do kanalizacji w mieszkaniu jest napisana w artykule) powyżej 150 milimetrów.

Czas utrzymania próżni będzie zależał od wielkości i złożoności systemu, co najmniej 2 godziny. Systemy amoniaku wykorzystujące mieszalne smary będą wymagały specjalnego postępowania, które może wymagać zainstalowania filtrów odwadniających.

Przed uruchomieniem układu chłodniczego należy go całkowicie sprawdzić. Zostanie zweryfikowane, czy instalacja jest zgodna z planami konstrukcyjnymi, schematami blokowymi, orurowaniem i oprzyrządowaniem, schematami sterowania i okablowania. Kontrola układów chłodniczych wykonywana przez firmę chłodniczą powinna obejmować następujące elementy.

Przy mniejszej średnicy odcinek prosty powinien mieć co najmniej 10 centymetrów.

Konserwacja długoterminowa wysokie ciśnienie , rury są stale kontrolowane.

Jeśli ciśnienie wzrosło z powodu ogrzewania, wówczas ciśnienie próbne jest płynnie obniżane (przeczytaj o przyczynach uderzenia hydraulicznego w rurociągu) do wymaganego poziomu.

Sprawdzenie dokumentacji urządzeń ciśnieniowych; żaden system chłodniczy nie powinien być oddany do użytku, jeśli nie został odpowiednio udokumentowany i poddany przeglądowi w celu zapewnienia, że wyposażenie ciśnieniowe systemu chłodniczego jest zgodne z wymaganiami, kodeksami projektowymi i innymi odpowiednimi normami regulacyjnymi obowiązujących przepisów. Kontrola sprzętu bezpieczeństwa; powinien sprawdzić, czy niezbędne urządzenia bezpieczeństwa zainstalowane i sprawne, oraz że odpowiedni ustawić nacisk; Urządzenia zabezpieczające muszą spełniać odpowiednie wymagania oraz muszą być przetestowane i certyfikowane przez producenta. Należy sprawdzić zawory bezpieczeństwa z rozładunkiem włączonym na zewnątrz aby upewnić się, że twoje ciało ma dokładnie ustawione ciśnienie lub jest wymienione na tabliczce znamionowej. Na koniec ładowanie czynnika chłodniczego zostanie przeprowadzone w następujący sposób.

Wymagania dotyczące organizacji miejsca

Badania przeprowadzane są na ogrodzonym terenie chronionym, niezależnie od tego, czy badanie jest przeprowadzane w pomieszczeniu, czy na zewnątrz.

Dostęp osób do strony testowej jest zabroniony.

Minimalna granica obszaru chronionego dla badań naziemnych wynosi 25 metrów, dla badań podziemnych - 10 metrów.

Granice należy oznaczyć flagami i posterunkami kontrolnymi. Zainstalowane są słupy - jeden słupek na dwieście metrów rurociągu.

Porą nocną zapewniają wysokiej jakości oświetlenie granic i samego obszaru testowego.

Sprężarki do wytworzenia ciśnienia testowego są umieszczane poza strefą bezpieczeństwa. Linie od sprężarek są wstępnie sprawdzane hydraulicznie.

Wynik

Wykrycie przecieków, zaparowanie prowadzi do niezadowalającej oceny testu. Inspekcję rur przeprowadzają specjalnie przeszkoleni pracownicy. Po zakończeniu testów sporządza się akt w określonej formie.

Zobacz, jak testowane są rurociągi i armatura na stoiskach firmy produkującej rury metalowo-plastikowe i akcesoria.

W celu przeprowadzenia testu pneumatycznego w rurociągach gazowych, rurociągach naftowych i produktów ropopochodnych wytwarzane jest ciśnienie za pomocą powietrza lub gazu ziemnego. Jako źródła sprężonego powietrza wykorzystywane są urządzenia mobilne. agregaty sprężarkowe, które w zależności od objętości wnęki obszaru testowego i wielkości ciśnienia testowego są używane pojedynczo lub łączone w grupy. Czas napełniania rurociągu powietrzem można określić na podstawie nomogramu rekomendowanej aplikacji. 1. Gaz ziemny do badań rurociągów powinien być dostarczany z odwiertu (tylko dla gazociągów polowych) lub z istniejących gazociągów przecinających budowany obiekt lub przechodzących bezpośrednio w jego pobliżu. Ciśnienie podczas pneumatycznej próby wytrzymałości rurociągu jako całości na ostatnim etapie powinno wynosić 1,1 R slave, a czas przebywania pod tym ciśnieniem wynosi 12 h. Wykres zmian ciśnienia w rurociągu podczas próby pneumatycznej przedstawiono na rys. 11. Napełnianie rurociągu powietrzem lub gazem ziemnym odbywa się z inspekcją trasy przy ciśnieniu równym 0,3 próby wytrzymałości, ale nie wyższym niż 2 MPa (20 kgf / cm 2). Do gazu ziemnego lub powietrza podczas wtrysku należy dodać środek nawaniający, co ułatwia późniejsze odnalezienie nieszczelności w rurociągu. W tym celu konieczne jest zainstalowanie instalacji do dozowania nawaniacza w punktach przyłączenia do źródeł gazu lub powietrza. Zalecana szybkość nawaniania merkaptanem etylowym wynosi 50-80 g na 1000 m 3 gazu lub powietrza. W przypadku wykrycia nieszczelności podczas inspekcji trasy lub w procesie podnoszenia ciśnienia, należy natychmiast przerwać dopływ powietrza lub gazu do rurociągu, po czym możliwość i celowość dalszych badań lub konieczność obejścia powietrza lub gazu do sąsiedniej sekcji.

Ryż. 11. Wykres zmian ciśnienia w rurociągu podczas prób pneumatycznych:

1 - wzrost ciśnienia; 2 - inspekcja rurociągu; 3 - test wytrzymałościowy; 4 - Zwolnienie ciśnienia; 5 - Test szczelności.

Inspekcja trasy przy wzroście ciśnienia od 0,3 R użyj zanim R użyj a upływ czasu próby wytrzymałościowej jest zabroniony. Po zakończeniu próby wytrzymałościowej rurociągu zjawisko należy sprowadzić do projektowego poziomu roboczego i dopiero po tym przeprowadzić inspekcję kontrolną trasy pod kątem szczelności. Powietrze lub gaz należy, jeśli to możliwe, ominąć do sąsiednich obszarów po rozprężeniu. Biorąc pod uwagę, że podczas prób pneumatycznych procesy napełniania rurociągu gazem ziemnym i powietrzem do ciśnienia próbnego zajmują dużo czasu, jest to konieczne Specjalna uwaga zabierać się do dzieła racjonalne wykorzystanie energia zgromadzona w rurociągu przez wielokrotne obejście i pompowanie gazu ziemnego lub powietrze i testowane obszary do obszarów, które mają być testowane. Aby zapobiec utracie gazu lub powietrza podczas pęknięć, napełnianie rurociągu czynnikiem ciśnieniowym i podnoszenie ciśnienia do ciśnienia próbnego musi odbywać się przez przewody obejściowe z zamkniętymi zaworami przewodowymi.