Riparazione di guide per tornio con materiali compositi. Riparazione di banchi guida di torni

Le guide della macchina raschiatrice sono una delle più modi efficaci restauro di geometrici e parametri tecnici questa unità di tornitura e altre unità. Viene utilizzato molto spesso e mostra ottimi risultati nei lavori di riparazione.

1 Raschiamento dei letti guida - quando è fatto?

Qualsiasi specialista sa che la riparazione delle macchine utilizzate varie imprese, secondo un predeterminato piano del calendario considerata una procedura molto importante. Durante le riparazioni programmate, vengono ripristinati vari meccanismi delle unità di elaborazione, compresi i letti di guida.

Inoltre, potrebbe essere necessario ripristinare le rotaie al di fuori del programma se richiedono una riparazione immediata. Il valore della loro usura è determinato da un metodo speciale, che descriveremo. L'ispezione dello stato delle guide viene eseguita utilizzando sonde e un righello di controllo. La lunghezza di quest'ultimo è sempre scelta in modo che sia almeno 2/3 della lunghezza della superficie da controllare.

Lo schema per determinare la quantità di usura è il seguente:

- la superficie del nodo di nostro interesse viene pulita per rimuovere da essa gravi graffi e scalfitture;

- il righello viene posizionato sulla guida e lo spazio tra loro viene misurato mediante sonde (le misurazioni vengono eseguite ogni 30-50 centimetri lungo l'intera lunghezza dell'elemento della macchina).

Il punto in cui lo spazio è massimo è determinato come l'area in cui si verifica una variazione massima nella rettilineità della guida (ovvero vi è un'evidente usura su di essa). Successivamente, viene eseguita la fase successiva del test, che consente di stabilire la planarità della guida. Si fa così:

- un righello viene posizionato su tessere con gli stessi parametri geometrici;

- utilizzando sonde per determinare la distanza tra strumento di misurazione e la superficie in studio.

Un'operazione simile viene eseguita in 2-3 punti lungo la lunghezza e in direzioni diverse. Professionisti esperti rendono il controllo ancora più semplice. Prendono piccoli fogli di carta molto sottile (ad esempio carta per sigarette, il cui spessore non supera 0,02 millimetri), li distendono su guide in più aree, quindi li premono con un righello.

Inoltre, da sotto il misuratore, queste foglie vengono estratte una per una. Quando la rettilineità della parte non è rotta, puoi solo tagliare le estremità dei pezzi di carta, ma non estrarli. Lo stato delle guide orizzontali si verifica tramite una livella e un ponte:

- sono posizionati su quella parte del telaio che visivamente sembra essere il più usurata possibile (in tale sezione, la bolla nella livella devierà in direzioni diverse a circa le stesse distanze);

- spostare gli strumenti di misura nella zona adiacente, dove si nota la deviazione della bolla, inserendo la lettura nella tabella-grafico;

- quindi sposta ulteriormente il ponte e registra di nuovo il risultato.

Sulla base della tabella, è quindi facile determinare esattamente dove si è verificata l'usura.

2 Come vengono raschiate le guide della macchina - disposizioni generali

Il letto è posizionato su un rigido pavimentazione oppure su apposito supporto, dopo di che viene esaminato a livello in direzione longitudinale (viene effettuato il controllo sopra descritto), e quindi in direzione trasversale. Usando zeppe o scarpe, regola la posizione del letto nel modo più accurato possibile.

Può anche essere posizionato sui martinetti. In questo caso la regolazione della posizione del lettino sarà molto semplice, basterà abbassarlo o alzarlo avvitando o svitando i bulloni. L'operazione di posizionamento corretto del telaio viene continuata fino a quando la bolla nella livella non viene fissata in corrispondenza della tacca di zero.

Dopo aver completato l'allineamento, vengono determinati con la superficie di base. Servirà come linea guida per tracciare il parallelismo delle guide ripristinate. Se noi stiamo parlando o, quelle di base vengono scelte il più delle volte da quelle guide che vanno sotto la paletta (posteriore). La pratica dimostra che sono loro che si consumano di meno durante il funzionamento dell'attrezzatura. Si consiglia di prelavare le guide selezionate come principali. Ciò rimuoverà la minore usura.

Dopodiché si può iniziare a raschiare il letto, controllando costantemente il parallelismo delle superfici da lavorare. Per verificare la curvatura (spirale) dell'elemento restaurato, in alcuni casi, viene utilizzato un indicatore. Ma il suo utilizzo è attualmente riconosciuto come inaffidabile, a causa dello scostamento (fino a 0,01 mm) delle guide di base dall'orizzontale. Tale deviazione darà un notevole errore di calcolo, che sarà tanto maggiore quanto maggiore sarà l'estensione del supporto dell'indicatore di prova.

Notiamo il fatto che spesso viene violato il parallelismo delle guide sotto la paletta rispetto ai piani di attacco del rullo scorrevole e della vite, nonché della scatola di alimentazione. Le deviazioni dal parallelismo diventano maggiori come grande quantità l'unità ha subito le riparazioni programmate. Ogni volta, i riparatori devono dedicare molto tempo all'assemblaggio dell'attrezzatura, poiché il processo di montaggio del rullo, della vite e della scatola di alimentazione indicati sul posto è davvero dispendioso in termini di tempo e complicato.

Dopo aver completato la preparazione di tutte le superfici, iniziano a raschiare le guide. Durante la procedura, la loro torsione e il parallelismo della spirale sono costantemente monitorati.

- Sotto le barre di bloccaggio e direttamente sotto il carrello. Non è consentita una deviazione dal parallelismo lungo la lunghezza superiore a 15 micron.

- Supporto (trasversale). Per la rettilineità, l'errore è possibile fino a 10 micron, per il parallelismo fino a 15 micron (gli indicatori sono controllati da un ponte di calibrazione e una piastra di calibrazione).

- Carrozze (guide reciproche). Durante il lavoro assicurarsi che la differenza di parallelismo tra l'asse della vite e le guide non superi i 35 micron, utilizzando un righello a tre punte.

- Carrozze (guide longitudinali). Se questi elementi dell'unità sono sufficientemente usurati, è indispensabile utilizzare composti antifrizione per ripristinarli. Nella fase descritta del lavoro, è importante ottenere un'adeguata coassialità dell'albero (corsa) e della sua area di seduta, l'affidabilità dell'impegno della rotaia in direzione longitudinale con la cremagliera e il pignone, la perpendicolarità del mandrino asse e il movimento della pinza in direzione trasversale.

In futuro, il restauro viene eseguito utilizzando la composizione antifrizione delle guide della contropunta. Lo scopo di queste procedure è di raggiungere:

- parallelismo delle guide del telaio e dell'asse della penna (su una lunghezza di 20 cm è possibile un errore fino a 30 micron);

- coassialità del foro della penna e del fuso (nel piano orizzontale, le deviazioni consentite su una lunghezza di 30 cm sono 10 micron, nel piano verticale - 30 micron).

Il basamento di una macchina utensile, tornio o altro, è la parte di base principale su cui sono posizionati e fissati quasi tutti i componenti e le parti e tutti i meccanismi e le parti mobili si muovono rispetto al basamento. Questo articolo descriverà in dettaglio tutto punti importanti relativi all'accuratezza, alla verifica e al ripristino del letto tornio con l'aiuto del raschiamento, verranno presi in considerazione i dispositivi per questa e altre sfumature.

Il basamento di qualsiasi macchina utensile deve avere una rigidità sufficientemente elevata, garantire che la macchina mantenga a lungo la precisione richiesta e allo stesso tempo consentire una facile rimozione dei trucioli dalla zona di taglio. Inoltre, con rigidità e precisione sufficienti, le dimensioni e il peso del telaio dovrebbero essere minimi. Naturalmente, i design e le forme dei letti sono diversi e sono determinati dallo scopo e dalle dimensioni della macchina.

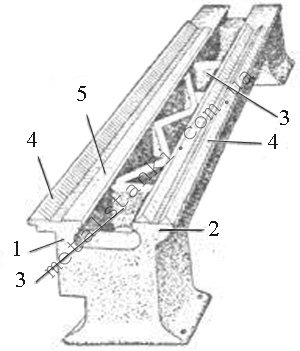

Il bancale di un tornio di medie dimensioni è fuso a forma di corpo cavo (vedi Figura 1), e per rendere più rigido il bancale della macchina, con un peso contenuto (e con possibilità di asportazione di truciolo), le nervature longitudinali del letto sono collegate diagonalmente (Fig. 1b) o parallele ( Fig. 1 a), che sono gettate come un unico pezzo con il telaio.

Ebbene, sulle nervature longitudinali del letto ci sono delle guide progettate per il movimento longitudinale del supporto della macchina e della contropunta. Le dimensioni e la forma delle guide del letto variano, ad esempio, sulla maggior parte delle macchine di medie dimensioni, di solito fanno una combinazione di guide piatte e triangolari, con le guide esterne utilizzate per installare e spostare la pinza e le guide interne servono per installare , spostare e fissare la contropunta.

Come dicevo, i letti delle macchine per il taglio dei metalli (così come i letti dei martelli e motori a vapore) di solito hanno guide piatte, triangolari (a forma di V), oltre a guide prismatiche. E le guide a forma di coda di rondine sono realizzate su calibri e tavoli di macchine per il taglio dei metalli, vari cursori, ecc.

L'accuratezza di qualsiasi macchina, ovviamente, dipende dall'accuratezza della produzione e dalle condizioni delle guide del letto e delle altre parti di accoppiamento, quindi le guide della macchina vengono lavorate con cura (bene, o ripristinate se la macchina è usurata, e come e con quale aiuto è stato fatto, scriverò in dettaglio di seguito).

Di norma, i letti delle macchine sono fusi in ghisa grigia (il suo numero è secondo GOST 1412-70). Molto spesso, i letti delle macchine utensili sovietiche di piccole e medie dimensioni erano fusi in ghisa grigia SCH21-41, mentre i letti delle macchine più pesanti erano fusi in ghisa grigia SCh32-52.

Va detto che i bancali in ghisa hanno un basso costo della macchina, hanno una maggiore resistenza alle vibrazioni, inoltre sono più facili da lavorare e ripristinare). Ma lo svantaggio principale dei letti in ghisa è che le loro guide sono di breve durata, poiché si consumano rapidamente e il peso di un letto in ghisa è piuttosto elevato (sebbene per molte macchine, molto peso sia più di un vantaggio un meno).

E quindi, per evitare le carenze sopra descritte, sempre più spesso iniziano a produrre letti saldati in acciaio, che è naturalmente più resistente all'usura della ghisa. E per alcune rare macchine pesanti e dimensionali, i letti sono in cemento armato.

Tuttavia, i letti in ghisa sono i più comuni e hanno i loro vantaggi. Inoltre, con un'attenta cura (lubrificazione tempestiva e rimozione dei trucioli), i letti in ghisa sono abbastanza durevoli, inoltre è quasi sempre possibile ripristinare un letto usurato, inoltre, con le proprie mani, senza disporre di costose piallatrici longitudinali o smerigliatrici, ma come farlo con l'aiuto di cosa, descriverò in dettaglio di seguito.

L'assemblaggio del letto (e altri assiemi) con le parti che lo percorrono si riduce progressivamente alla finitura delle guide e al montaggio dell'accoppiamento di queste parti. Nell'ingegneria meccanica, le superfici delle parti di accoppiamento in movimento progressivo vengono rifinite mediante raschiatura, piallatura fine con frese larghe, nonché rettifica e lappatura.

Ma nonostante la raschiatura sia un'operazione piuttosto dispendiosa in termini di tempo (e ove possibile venga sostituita dalla molatura), ma serve per ripristinare le guide del letto (e non solo). Dopotutto, non tutti hanno una rettificatrice. E per ripristinare il basamento della macchina con l'aiuto della raschiatura, devi solo acquistare un raschietto e qualche altro strumento e infissi (che, a proposito, puoi realizzare da solo, ma questo sarà scritto di seguito) e sii paziente.

Ho già scritto in dettaglio sui raschiatori (cosa sono) e sulla raschiatura, e lì sono anche descritte le basi del processo di raschiatura stesso, il controllo di qualità e altri. sfumature importanti. Pertanto, chiunque abbia deciso di restaurare con competenza il basamento della propria macchina in proprio, si consiglia di leggere prima il primo articolo sul processo di raschiatura cliccando sul link sopra, e poi leggere quanto da me descritto di seguito.

Raschiatura del letto del tornio, nonché parti mobili traslazionali che si accoppiano con esso.

Di seguito descriverò la raschiatura del bancale e le parti progressivamente in movimento del tornio, che ha una lunghezza guida bancale superiore a 3 M. Per chi ha una macchina con parti più piccole, sarà ancora più facile lavorare.

E quindi, prima di iniziare a lavorare, per cominciare, dovresti ricordare che gli aerei mostrati in Figura 2 devono soddisfare determinati requisiti, che elencherò di seguito:

- i letti di guida devono essere diritti in direzione longitudinale entro 0,02 mm su una lunghezza di 1 metro (1000 mm);

- e il non parallelismo delle guide per tutta la loro lunghezza non deve superare gli stessi 0,02 mm;

- inoltre, il basamento della macchina non deve essere curvato elicoidalmente per tutta la sua lunghezza, è consentita solo una deviazione di 0,03 mm (più piccolo è meglio è) su una lunghezza di 1 metro (1000 mm);

- le parti (inferiori) della pinza in accoppiamento con il telaio devono aderire perfettamente alle guide del telaio, oppure è consentito inserire una sonda di spessore non superiore a 0,04 mm di testa tra esso e la guida, per una lunghezza di non più di 25 mm;

- le guide trasversali della parte inferiore della pinza devono essere parallele tra loro ed esattamente perpendicolari alle guide del telaio, mentre la tolleranza per gli scostamenti dal parallelismo e dalla perpendicolarità non è superiore a 0,02 mm, sempre su una lunghezza di 1000 mm;

- e la precisione di raschiare le guide dovrebbe risultare tale che quando si controlla la vernice, si ottengono 12-15 punti in un quadrato da un telaio di 25x25 mm (ho già scritto in dettaglio sul controllo di qualità nell'articolo sui raschietti e sulla raschiatura - link all'articolo sopra);

Il processo di raschiatura del letto della macchina.

Prima di raschiare, il telaio deve essere installato su una base massiccia e poi, utilizzando una barra (o telaio) livellato, allineare il telaio in direzione longitudinale e trasversale. Iniziamo a raschiare superfici di base.

Basamento macchina con pinza: 1 - piano per il portautensile, 2 - slitta a croce, 3 - guide di scorrimento a croce, 4 e 13 - piani di appoggio in accoppiamento con il bancale, 7,8,9 - guide per la suola della contropunta, 5 ,10 e 12 - guide superiori per la pinza, 6 e 11 - guide inferiori per le barre di bloccaggio della pinza, 14 - cuneo della slitta trasversale, 15 - 18 - guide trasversali della pinza.

E le superfici di base sul letto sono scelte in modo che tutte le altre guide possano essere rifilate rispetto ad esse e anche il supporto della macchina possa essere installato e regolato, piani 6, 8, 12 - vedi Figura 2.

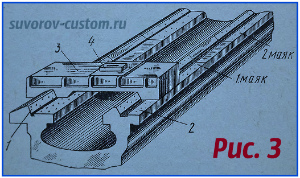

I piani destinati alla raschiatura (cioè le guide del basamento della macchina) vengono controllati per la vernice con un righello speciale (ad esempio ShD-630 - GOST 8026) o una piastra speciale 3 (vedi Figura 3 sotto), in cui il il profilo del piano di lavoro applicato alle guide corrisponde al profilo delle guide del letto, che necessitano di essere ripristinate con l'ausilio di raschiatori (chi non dispone di piastra, può utilizzare anche il supporto della macchina, ma di ovviamente può essere usurato e quindi è preferibile utilizzare la piastra).

Al di sopra della piastra 3 è presente un'apposita piattaforma di comando piana, che è parallela alle superfici inferiori e sulla quale è installata una barra o un livello del telaio.

Luci di punzonatura sulle guide del bancale macchina:

1 e 2 - carrelli di guida, 3 - piastra raschiante, 4 - livello.

Le guide triangolari (prismatiche) e piatte vengono prima raschiate grossolanamente lungo il righello e quindi vengono applicati i cosiddetti fari sui piani grossolanamente puliti.

L'essenza dell'applicazione dei beacon è quella solo sulla superficie della guida piccola trama, che è leggermente più lungo della lunghezza della piastra stessa. E dovresti raschiare fino a quando i piani delle guide iniziano a essere uniformemente verniciati quando si controlla la lastra per la vernice (ho scritto in dettaglio sul controllo della vernice nell'articolo sui raschietti e sulla raschiatura - collegamento sopra).

Bene, installato piattaforma superiore il livello della soletta non deve indicare deviazioni dal piano orizzontale, né in senso trasversale né in senso longitudinale. I fari vengono applicati su entrambe le estremità delle guide, ma se si esegue la raschiatura lungo il righello e il livello, sul resto del basamento della macchina, i fari devono essere applicati a una distanza l'uno dall'altro tale che il righello di controllo li sovrapponga in lunghezza. E più vicini sono applicati i fari, più accurato sarà il raschiamento delle guide.

I fari centrali vengono applicati allo stesso modo di quelli estremi, ma man mano che si approfondiscono, la raschiatura dei fari stessi è costantemente controllata da un righello, un piatto o un "aeroplano" (ponte - ne parleremo più sotto) con un livello impostare su di loro.

Eseguendo ciascuno dei beacon (con il suo controllo su quello successivo), portiamo gradualmente tutti i beacon allo stesso livello e alla fine si troveranno tutti sulla stessa linea retta. Va notato che tutti i fari devono essere posizionati ed eseguiti con molta attenzione, perché in seguito saranno la base per tagliare le aree tra di loro (fari).

Raschiamo le aree tra i fari lungo il righello nel solito modo, ma le aree dipinte (macchie) sui fari stessi non raschiano. Bene, raschiamo le aree tra i fari fino a quando la superficie tra i fari e sui fari non è coperta da punti equidistanti, ma in un numero inferiore a quello necessario per la superficie finalmente raschiata delle guide.

Dopo aver terminato la raschiatura delle sezioni tra i fari, è necessario controllare l'intera superficie della guida per la rettilineità, se necessario correggere le imprecisioni e quindi procedere alla finitura della raschiatura finale. Eseguiamo la raschiatura finale per gloss sulla lastra (ho scritto sul controllo per gloss nel primo articolo sulla raschiatura - link sopra) o per gloss sul calibro e controllano l'intera superficie delle guide per righello e livello.

Dopo aver raschiato la base principale (guide per la pinza), raschiano ulteriormente i piani delle guide della contropunta: questi piani 5.7 e 10 sono mostrati nella Figura 2.

I piani delle guide del basamento della macchina, rappresentati nella figura ai numeri 5 e 10, vengono raschiati lungo i fari e controllati mediante una piastra, come sopra descritto. Bene, controlliamo il parallelismo del piano 10 e della guida prismatica 7 della contropunta con l'aiuto di un indicatore che è installato sulla piastra (parlerò dell'apposito dispositivo a ponte, o come viene anche chiamato "aereo" , più in dettaglio un po' più avanti).

Raschiatura della pinza.

In generale, questo articolo riguarda il basamento della macchina e il suo ripristino, ma al basamento sono associate anche altre parti della macchina, che si usurano anch'esse e dovrebbero essere ripristinate, e ovviamente non ha senso ripristinare solo il letto. Pertanto, la raschiatura della pinza verrà descritta di seguito.

La raschiatura della parte inferiore della pinza del tornio dovrebbe iniziare con il montaggio delle superfici di guida di scorrimento inferiori che si accoppiano (sfregano) con le guide del letto. Questi piani sono mostrati in Figura 2 ai numeri 4 e 13. E poiché la loro lunghezza è molto ridotta, vengono raschiati e controllati contro il righello e il bancale della macchina (o su un'apposita piastra che ha un profilo del piano di lavoro delle guide del letto, ovvero il modello del letto). Le superfici di scorrimento inferiori della parte inferiore della pinza vengono infine raschiate lungo le guide del bancale.

E quando la raschiatura delle guide inferiori e della parte inferiore della pinza è completata, puoi iniziare a raschiare le guide trasversali della pinza, il cui profilo è realizzato a forma di coda di rondine: queste sono le superfici numerate 16, 17,18 mostrato in Figura 2. Queste superfici (piani) sono utilizzate per spostare la slitta trasversale della pinza.

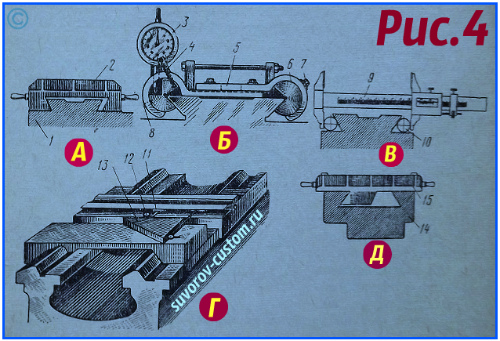

Raschiare la pinza e controllare la rettilineità delle guide inferiori della pinza: A - raschiare con un piatto raschiante, B - controllare le guide della pinza con un cursore con indicatore, C - controllare le guide della pinza con i rulli, D - controllare le guide con un cursore con un indicatore e un quadrato di controllo, D - raschiando una superficie inclinata delle guide con una piastra raschiante.

Per cominciare, raschiamo grossolanamente tutte le superfici di accoppiamento lungo il righello angolare, quindi adagiamo la parte inferiore della pinza 1 sul letto (vedi Figura 4a) e con l'aiuto di un'apposita piastra raschiante 2 raschiamo le guide trasversali che accoppiare con la slitta di alimentazione incrociata della pinza della macchina (se non è presente una piastra speciale, la raschiamo manualmente con un raschietto con un controllo costante con un righello angolare per la vernice).

Quando otteniamo una disposizione uniforme dei punti, possiamo raschiare il secondo piano angolare (inclinato) della coda di rondine. Nel processo di lavoro, è necessario controllare periodicamente gli aerei utilizzando un dispositivo speciale (crawler), mostrato nella Figura 4b, su cui è fissato un indicatore di 3 ore. I cilindri 6 sono installati in questo dispositivo, che vengono serrati con viti 7 e perno 8. I cilindri 6 del dispositivo hanno un profilo esatto angolo diedro la coda di rondine deve essere premuta saldamente contro i piani da controllare, quindi il naso dell'indicatore fissato in alto si appoggia contro il ripiano della squadra di controllo 13 (vedi Figura 4d).

La squadra 13 va installata su un apposito supporto (è possibile sulla piastra inferiore della contropunta) e quindi posizioniamo uno dei lati della squadra esattamente parallela alle guide del basamento della macchina. E ora, spostando il dispositivo (cursore 11) lungo l'intera lunghezza della guida inclinata a coda di rondine, il naso indicatore 12 scorrerà lungo il lato del triangolo e mostrerà la deviazione di questa superficie dalla perpendicolarità. Se durante il controllo si vedono risultati soddisfacenti entro le tolleranze (ho scritto le tolleranze sopra), allora si può eseguire la raschiatura finale (finitura).

Chi non dispone di un tale dispositivo, quindi, per verificare il parallelismo dei piani, può utilizzare due rulli identici mostrati in Figura 4c (ad esempio rulli da un cuscinetto di diametro adeguato) ed una pinza 9 (preferibilmente un micrometro).

Raschiatura finale.

Eseguiamo la raschiatura finale lungo i piani guida pinza a croce. E quando la regolazione dei tre piani delle guide trasversali della pinza (uno inclinato e due piani) è completata, allora il cuneo 14 deve essere raschiato via (Fig. 2).

Contemporaneamente, applichiamo vernice (ad esempio blu di Prussia) su quelle superfici della slitta che si accoppiano (contatto) con il cuneo, quindi la applichiamo sulle guide della slitta a croce e con un martelletto applichiamo leggeri colpi il cuneo e inserirlo tra i piani delle guide della pinza e della slitta.

Ora è necessario spostare più volte la guida a croce avanti e indietro (insieme al cuneo) e quindi rimuovere con attenzione il cuneo. Resta, seguendo le tracce di vernice (che significa rigonfiamenti), rimuoverle con un raschietto dalla superficie del cuneo, cioè raschiare.

Se viene realizzato un nuovo cuneo, dopo la raschiatura finale, tagliamo l'eccesso dal cuneo (lungo la lunghezza) e fresamo il ritaglio per la vite di regolazione del cuneo.

Verifica del parallelismo, rettilineità ed elicità del bancale macchina.

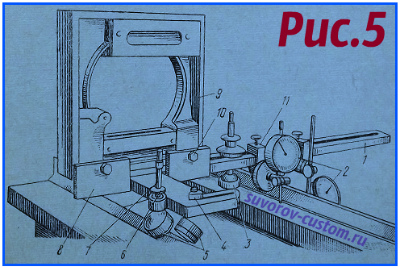

Per la verifica vengono utilizzati vari dispositivi. Il dispositivo più comune, chiamato ponte (popolarmente "aeroplano") è mostrato in Figura 5. Ha una base 1 in lamiera, di almeno 10 mm di spessore, che ha una forma a T (a volte una forma ad H) e quattro supporti 5 e un supporto aggiuntivo 3.

I supporti al numero 5 in figura hanno la capacità di muoversi in un piano verticale lungo i perni 7 e bloccarli con i dadi 6. Gli altri due supporti possono muoversi sul piano orizzontale (lungo le scanalature longitudinali), beh, sono fissi in posizione desiderata usando i dadi 4. Bene, i supporti 5 possono allontanarsi e spostarsi, a seconda della larghezza delle guide del telaio e della differenza nella distanza tra loro. E il supporto 3 è in grado di muoversi nei piani orizzontale e verticale.

C'è anche un blocco 8, che è fissato rigidamente alla base 1 con viti (non mostrate in figura), e un livello di telaio 9 è fissato al blocco 8 tramite viti 10. Il livello da fissare deve essere con il valore di divisione della fiala principale 0,02 bene, o 0,05) per 1000 mm. Il dispositivo dispone anche di speciali unità di bloccaggio 11, in cui sono fissati due 2. La posizione degli indicatori 2 è sempre regolabile e le unità di bloccaggio che le fissano possono essere fissate in punti diversi sulla base (a seconda delle dimensioni della macchina letto).

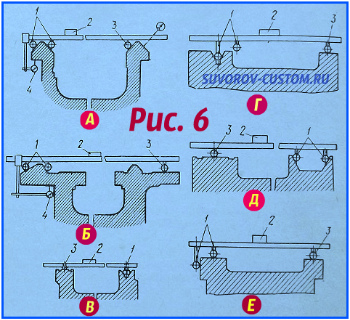

La figura 6 mostra esempi di controllo delle guide utilizzando un dispositivo speciale: un ponte (nelle persone di un aeroplano). La figura 6a mostra la verifica di guide a profilo triangolare (trapezoidale, prismatico). Le guide con un tale profilo sono solitamente realizzate sui letti dei torni a torretta.

Come si vede in figura 6a, quattro supporti 1 dell'apparecchio (in figura sono visibili solo 2 supporti) sono posti sulla guida prismatica sinistra del telaio, ed un supporto 3 poggia su uno dei lati della guida destra di la cornice. I supporti sono realizzati sotto forma di rulli, spesso dentro dispositivi fatti in casa di questo tipo si utilizzano cuscinetti di dimensioni adeguate, ma è comunque da tenere in considerazione che i cuscinetti presentano giochi tra le piste. Pertanto, sarà molto più preciso installare supporti rigidi (cursori) anziché rulli (cuscinetti).

Come si vede in figura 6a, quattro supporti 1 dell'apparecchio (in figura sono visibili solo 2 supporti) sono posti sulla guida prismatica sinistra del telaio, ed un supporto 3 poggia su uno dei lati della guida destra di la cornice. I supporti sono realizzati sotto forma di rulli, spesso dentro dispositivi fatti in casa di questo tipo si utilizzano cuscinetti di dimensioni adeguate, ma è comunque da tenere in considerazione che i cuscinetti presentano giochi tra le piste. Pertanto, sarà molto più preciso installare supporti rigidi (cursori) anziché rulli (cuscinetti).

Quando si sposta il ponte (aereo) lungo le guide del telaio, l'indicatore delle 4 ore determina il parallelismo del telaio di guida sinistro rispetto alla superficie di base (la superficie di base nella Figura 6a è dove poggia il naso dell'indicatore 4).

E secondo il livello 2 (puoi usare non un telaio, ma un livello di barra), che è installato attraverso le guide del telaio, determina la curvatura a spirale delle guide (ovvero la deviazione delle superfici delle guide nel piano orizzontale). Ho pubblicato le tolleranze per le deviazioni sopra nell'articolo, spero che questo sia chiaro, andiamo avanti.

Il controllo del secondo lato del telaio guida destro viene effettuato in base al livello, è sufficiente spostarlo su questo (secondo) lato del supporto 3 (il secondo supporto 3 non è visibile in figura), o semplicemente riordinare il indicatore, appoggiando la punta contro il secondo piano del telaio di guida destro (con tale spunta in figura 6a, il beccuccio dell'indicatore è rappresentato da una linea tratteggiata).

Ebbene, per verificare la rettilineità delle superfici del basamento della macchina, il livello deve essere posizionato sul ponte (aereo) non trasversalmente, ma lungo le guide, quindi il ponte deve essere spostato lungo le guide, fermandolo periodicamente in parti diverse del letto e la registrazione (rimozione) delle letture di livello.

La figura 6b mostra un ponte (popolarmente un aeroplano) montato su un banco di tornio per controllare e verificare il parallelismo delle guide centrali rispetto alla superficie di base. E la superficie di base è il piano per la cremagliera (in Figura 6b, questo piano è mostrato in thick linea corta e l'indicatore 4 si appoggia ad esso).

La figura 6b mostra anche un metodo per controllare la curvatura elicoidale del letto. Solo il parallelismo delle guide viene verificato tramite l'indicatore 4 e la curvatura della spirale viene controllata tramite la barra di livello 2.

Il controllo delle guide esterne avviene anche tramite comparatore e livella a barra, solo dopo che il ponte è stato riadattato e installato su queste guide esterne, o solo con l'ausilio di un comparatore, e come base, utilizzando le guide centrali verificate di il letto.

Ebbene, la Figura 6c mostra la verifica delle guide del bancale della rettificatrice. Per tali macchine (e alcune altre), di norma, vengono realizzate guide con piani di forma diversa (una combinazione di profili a forma di V e a forma di W) - sono visibili nella Figura 6c.

Per controllare tali letti per la rettilineità e la curvatura elicoidale delle guide, su di essi sono installati quattro supporti 1 (tra i piani a forma di V) e un supporto sul piano opposto dell'altra guida. Il controllo (controllo) viene eseguito utilizzando la barra di livello 2.

La figura 6 d mostra un'opzione di verifica se le dimensioni delle guide non consentono di posizionare tutti i supporti del ponte (aeromobili) tra i loro piani generatrici. In questo caso installiamo solo due supporti 1 e un supporto 3 sulla seconda guida. Non utilizziamo altri supporti 1.

E la figura 6d mostra una tale installazione del ponte, in cui i supporti 1 sono separati ad una discreta distanza tra le superfici prismatiche del telaio di guida.

Bene, l'ultima figura 6e mostra come vengono controllate le guide del letto piatto. Con tale verifica, la caratteristica principale è che i due supporti 1 si appoggiano superficie laterale(nella figura è visibile un solo supporto 1), mentre i restanti due supporti e supporto 3 poggiano sui piani orizzontali delle guide. Questa impostazione fornisce una lettura accurata dell'impostazione di livello 2 sul ponte.

Non appena è stata eseguita la preparazione (verifica) delle superfici di base, può iniziare la raschiatura delle guide del letto.

Altre modalità di lavorazione (ripristino) del basamento delle macchine utensili.

Nelle fabbriche ben attrezzate, la raschiatura è sostituita dalla molatura, poiché la molatura è più produttiva e precisa della raschiatura (ovviamente, con attrezzature di alta qualità). Inoltre, con l'aiuto della rettifica, è possibile lavorare anche parti temprate con elevata durezza.

Per la rettifica dei banchi di guida di varie macchine, speciali rettificatrici(smerigliatrici universali o di superficie) e attrezzature speciali che solo grandi imprese. In assenza di rettificatrici taglie adatte, la lavorazione dei pezzi può essere eseguita su fresatura, piallatura e macchine a carosello utilizzando speciali testine di smerigliatura.

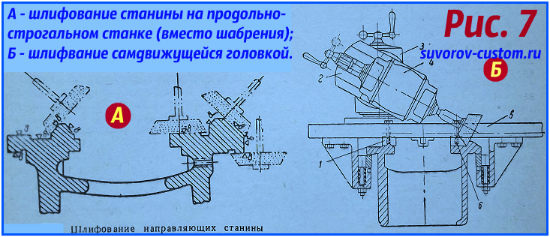

La Figura 7 A mostra un diagramma di rettifica del banco del tornio su una pialla utilizzando una testa di rettifica universale. L'utilizzo di tali teste permette di sostituire la raschiatura manuale nelle officine meccaniche.

La Figura 7 A mostra un diagramma di rettifica del banco del tornio su una pialla utilizzando una testa di rettifica universale. L'utilizzo di tali teste permette di sostituire la raschiatura manuale nelle officine meccaniche.

E la figura 7B mostra la lavorazione del letto utilizzando una testa di macinazione semovente. Il suo vantaggio è che non richiede grandi pialle. E grazie a un dispositivo speciale, tale testa effettua movimenti di lavoro alternativi lungo il pezzo in lavorazione.

Sulla piastra 5 sono presenti guide intercambiabili 1 e 6 (vedi figura 7B), e la testa molatrice 4 è un motore elettrico con albero allungato, all'estremità del quale è fissata una mola a tazza. Ci sono anche due supporti girevoli 2 e 3, che consentono di impostare la testa all'angolazione desiderata e un ingranaggio a vite senza fine con un motore separato muove un tale dispositivo di rettifica.

Ebbene, la modifica della rotazione del motore elettrico del cambio (per garantire il moto alternativo) viene eseguita automaticamente (lungo le battute), bene, o manualmente.

Ma ancora, per le piccole officine di garage e solo per gli artigiani dilettanti che hanno in officina un tornio o una fresatrice da restaurare, la raschiatura è la cosa più conveniente e modo economico riparazione, e sarà utilizzato per il restauro di macchine utensili per molto tempo a venire.

E spero che questo articolo possa essere utile a tanti artigiani alle prime armi che decidono di mettere in ordine la macchina nella loro officina, tornitura o fresatura, poco importa, perché il principio di riparare e controllare le guide del bancale macchina è quasi lo stesso, successo a tutti.

I torni vengono utilizzati per la lavorazione di pezzi cilindrici. Includono molte varietà che differiscono per dimensioni e disponibilità di funzioni aggiuntive. Tali modelli industriali sono molto comuni e ampiamente utilizzati nell'industria moderna. Affinché il dispositivo funzioni normalmente, è necessario conoscere tutte le caratteristiche delle sue parti.

Il banco del tornio serve a riparare quasi tutti i meccanismi e gli assiemi utilizzati su questa attrezzatura. Spesso è fuso in ghisa per ottenere un massiccio e costruzione solida che potrebbe durare a lungo. Ciò è dovuto al fatto che sarà sottoposto a carichi pesanti. Inoltre, non dovresti dimenticare la stabilità, poiché i modelli enormi e di grandi dimensioni utilizzano un'enorme energia durante il funzionamento e la base deve resistere bene ai carichi.

Il letto e le guide della macchina sono fissati con bulloni agli armadi o alle gambe appaiate. Se il dispositivo è corto, vengono utilizzati due rack. Più è lungo, più rack potrebbero essere necessari. La maggior parte degli armadi ha le ante, il che consente loro di essere utilizzati come cassetti. Le guide devono essere maneggiate con grande cura e protette da danneggiamenti. Non è consigliabile lasciare strumenti, spazi vuoti e altri prodotti su di essi. se devi ancora posizionare oggetti di metallo su di essi, prima dovresti mettere un rivestimento di legno. Per migliore cura, prima di ogni utilizzo della macchina, il telaio deve essere pulito e lubrificato. Al termine del lavoro, rimuovere trucioli, sporco e altri oggetti in eccesso.

Le caratteristiche costruttive del telaio delle macchine per il taglio dei metalli possono differire a seconda del modello specifico, in quanto sono progettate per un posizionamento comodo e sicuro di tutti i componenti dell'attrezzatura. Ma le disposizioni di base in molti casi rimangono le stesse, quindi le basi possono essere considerate usando l'esempio dei modelli popolari.

foto: dispositivo letto in ghisa

- nervatura longitudinale;

- nervatura longitudinale;

- Una nervatura trasversale che serve a collegare le nervature longitudinali;

- Guide prismatiche di nervature longitudinali;

- Guide piatte che servono per installare la contropunta e la paletta, oltre che per muovere la pinza lungo di esse;

Va notato che le guide del letto sezione trasversale poter avere varie forme. Una regola obbligatoria è osservare una disposizione parallela, in modo che tutto sia equidistante dall'asse dei centri. Ciò richiede una fresatura o una piallatura precisa. Successivamente, viene eseguita l'operazione di molatura e raschiatura. Tutto ciò garantisce una lavorazione accurata dei prodotti, nonché l'eliminazione dei problemi con il movimento della pinza e il verificarsi di urti.

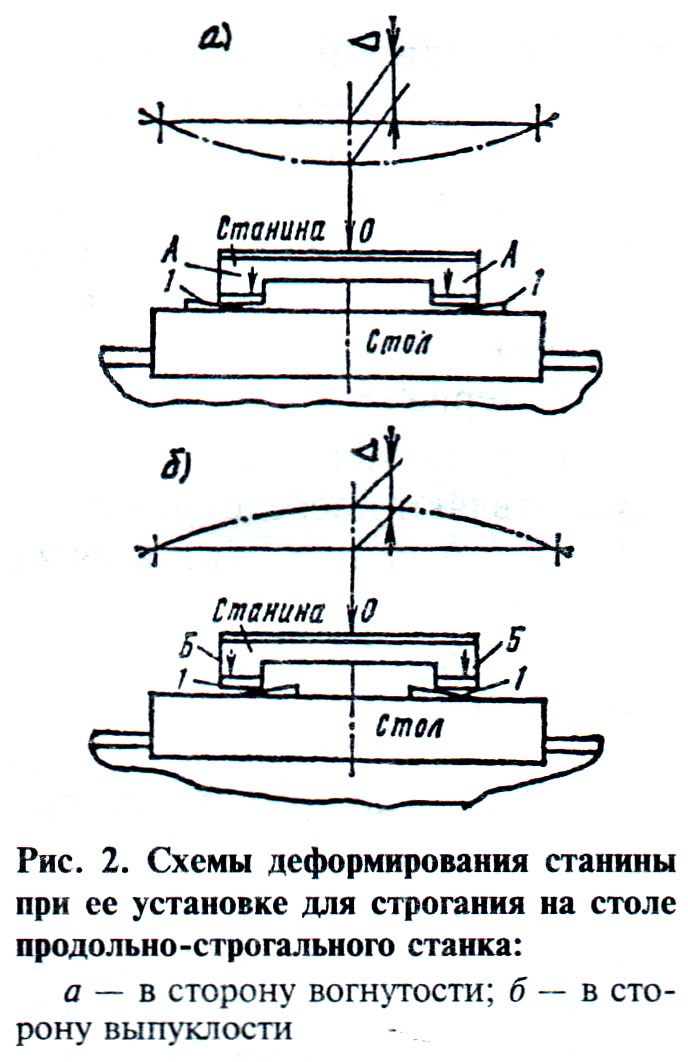

- Il telaio del tornio per metalli, mostrato in figura "a" ai numeri 1 e 2, ha le guide a sezione trapezoidale. In questo caso, l'enfasi principale è su un'ampia superficie di appoggio. Hanno una grande resistenza all'usura, che consente di mantenere la loro precisione a lungo. Allo stesso tempo, ci vuole molto sforzo per spostare la pinza lungo di loro, soprattutto se è deformata.

- La figura "b" mostra un letto con un appartamento sezione rettangolare guide. A differenza del precedente, hanno già due irrigidimenti, e non uno, il che li rende più forti.

- La figura "c" mostra un telaio con guide triangolari. Dato che qui viene utilizzata una superficie di appoggio abbastanza piccola, è difficile lavorare con un peso elevato, quindi questo tipo viene utilizzato principalmente per macchine di piccole dimensioni.

- La figura "d" mostra un telaio a sezione triangolare e piano di riferimento. In questo caso viene utilizzato anche per macchine di piccole dimensioni.

Se il letto è destinato a una macchina pesante, non ha solo un'ampia sezione trasversale, ma anche una maggiore resistenza alla flessione. Una delle più comuni è tale vista, come mostrato nella figura "d". Qui, il carrello della pinza si concentra sul prisma n. 3 nella parte anteriore e poggia sulla pialla n. 6 nella parte posteriore. Per evitare il ribaltamento, è trattenuto dall'aereo n. 7. Il prisma n. 3 svolge il ruolo principale nel compito di regia, soprattutto perché assume la maggior parte della pressione esercitata dal cutter.

Se c'è una tacca sul telaio vicino alla paletta, allora serve per elaborare i prodotti grande diametro. Se c'è una lavorazione del prodotto, il cui raggio è inferiore all'altezza dei centri, la rientranza viene coperta con un ponte speciale.

Riparazione del letto del tornio

La raschiatura del letto del tornio è processo tecnologico durante il quale il telaio viene allineato per fissare la scatola di alimentazione utilizzando un livello del telaio. Grazie a ciò, in futuro sarà possibile stabilire facilmente la perpendicolarità della superficie di montaggio della pinza e del grembiule rispetto alla scatola di alimentazione.

- Innanzitutto, il letto viene installato su una base rigida e controlla la direzione longitudinale lungo il livello lungo la superficie e la direzione trasversale lungo il livello del telaio. Tolleranze non superano 0,02 mm per 1 metro di lunghezza del prodotto.

- Raschia le superfici superiori della guida, prima su un lato, usando un bordo dritto di vernice. Durante questo processo si consiglia di controllare periodicamente la torsione delle guide.

- Quindi la superficie della seconda guida viene raschiata. La tolleranza massima delle deviazioni qui rimane la stessa di 0,02 mm per 1 metro di lunghezza del prodotto.

Rettifica del letto del tornio

La rettifica del letto di un tornio consiste nelle seguenti procedure:

- È necessario effettuare la pulizia e la segagione di bave e scalfitture presenti sulla superficie;

- Il letto è installato sul tavolo della pialla longitudinale e lì fissato saldamente;

- Segue il controllo dell'attorcigliamento delle guide, che viene effettuato dal livello posato sul ponte della contropunta;

- Durante l'installazione del letto si ottiene una leggera flessione del prodotto, che va corretta con il più stretto contatto possibile con il tavolo;

- La torsione delle guide viene ricontrollata in modo che i risultati corrispondano a quelli che erano prima del fissaggio;

- Solo dopo iniziano a macinare tutte le superfici di contatto del prodotto. La procedura viene eseguita utilizzando la faccia terminale di un cerchio a forma di coppa. la sua granulometria dovrebbe essere K3 46 o KCh 46 e la sua durezza dovrebbe corrispondere a CM1K.

5 dicembre 2011 La seconda parte dell'articolo discute vari modi per ripristinare i letti e i letti guida.

Le crepe nei letti possono essere riparate diversi modi: saldatura seguita da lavorazione meccanica (se necessaria), mediante sovrapposizioni, perni, fascette.

Le sovrapposizioni vengono utilizzate per prevenire un'ulteriore propagazione della cricca. Le estremità della fessura vengono perforate con un trapano Ø 4 ... 5 mm; un rivestimento viene ritagliato da lamiera d'acciaio dolce di 4 ... 5 mm di spessore (le sue dimensioni devono sovrapporsi ai bordi della fessura di almeno 15 mm); a seconda delle dimensioni del rivestimento, una guarnizione viene ritagliata da cartone o foglio di piombo; nel rivestimento e nella guarnizione lungo il perimetro, sono praticati fori passanti per viti M5 e M6 a testa svasata a una distanza di 10 mm dal bordo e 10 ... 15 mm l'una dall'altra; nel telaio, segnare sulla sovrapposizione e praticare fori e tagliare filetti M5 o M6; la guarnizione e il rivestimento sono lubrificati con piombo rosso o colla (BF2, colla carbonilica, cemento, ecc.) e fissati al telaio con viti; i bordi della fodera sono coniati e limati.

Con l'aiuto di accoppiatori, le crepe vengono eliminate come segue: a una certa distanza dalla fessura, vengono praticati due fori e aperti su entrambi i lati, in cui vengono premuti perni con estremità sporgenti; da foglio d'acciaio viene realizzata una piastra di aggancio con due fori passanti (per perni), il cui interasse è leggermente inferiore alla distanza tra i perni montati sul telaio; la fessura è serrata con morsetti; la piastra del massetto viene riscaldata e installata sui perni. Quando la piastra del massetto si raffredda, la fessura si restringe.

Per mezzo di perni, le crepe vengono eliminate come segue: le estremità della fessura vengono perforate con un trapano Ø 4 ... 5 mm, i fori vengono praticati lungo la fessura con lo stesso trapano a una distanza di 6 ... 8 mm da l'un l'altro; i fili vengono tagliati in tutti i fori, vengono avvitati perni filettati in rame o acciaio dolce, le cui estremità dovrebbero sporgere di 1,5 ... 2 mm sopra la superficie del telaio; quindi si praticano dei fori tra i perni con i perni sovrapposti per almeno 1/4 del diametro; i fili vengono tagliati nei fori e i perni tagliati a filo vengono avvitati al loro interno; le estremità dei perni sono coniate.

Fori e trucioli nel telaio vengono eliminati saldando fori e trucioli superficiali, seguiti dalla lavorazione e dall'installazione di un inserto, vite o tappo.

Quando si installa l'inserto, il punto scheggiato viene limato o fresato; un inserto viene realizzato in base alla forma della scanalatura e premuto nella scanalatura; l'inserto può essere ulteriormente fissato con viti.

Quando si installa la vite, l'area danneggiata del telaio viene alesata; tagliare un filo nel buco; un tappo a vite metallico prelubrificato con piombo rosso viene avvitato nel foro, che viene bloccato mediante punzonatura.

Durante l'installazione del sughero, vengono perforati e distribuiti piccoli trucioli; un tappo metallico viene premuto nel foro risultante, segato in base alla forma della superficie da riparare.

Le parti sporgenti rotte del telaio (staffe, alette, tiranti) vengono ripristinate nei seguenti modi: saldando la parte rotta, installando un inserto o un tappo. In quest'ultimo caso viene asportata la parte dell'elemento rotto che rimane sul letto (tramite piallatura, fresatura, rifilatura, segatura, foratura); quindi, sotto questo inserto, una scanalatura viene fresata o segata o trapanata e dispiegata (o filettata) sotto il sughero (o sotto il perno con estremità filettata); l'inserto viene premuto nella scanalatura e fissato con viti; il tappo viene premuto e il perno viene avvitato con un'estremità filettata lubrificata con piombo rosso. Se è presente un foro nella staffa rotta, viene alesata o alesata alla dimensione nominale dopo l'installazione dell'inserto.

I fori usurati del telaio vengono ripristinati fondendo uno strato di metallo sulla superficie del foro, quindi lavorati alla dimensione diametrale desiderata e installando un manicotto di riparazione: il foro usurato viene alesato o alesato per premere un manicotto o una tazza al suo interno; dalla rotazione, questi ultimi vengono fermati con una vite; nel manicotto (vetro), viene praticato o aperto un foro della dimensione diametrale desiderata.

La scelta di un metodo per ripristinare le guide del letto è determinata dalla natura e dal grado della loro usura, nonché dalle condizioni di riparazione (attrezzature dell'impresa con attrezzature e dispositivi speciali). La sfida è scegliere un metodo di recupero che fornisca l'accuratezza richiesta delle guide al minor costo e tempo. Nella pratica di riparazione, per ripristinare le guide vengono utilizzate raschiatura, rettifica, fresatura fine, piallatura seguita da rettifica, piallatura seguita da raschiatura e lappatura. Nella tabella sono riportati i dati che caratterizzano la complessità e l'efficienza di alcuni metodi di ripristino dei letti guida.

I rischi profondi e le rigature che si formano durante il funzionamento delle guide sono sigillati con babbitt. L'area da riparare viene accuratamente pulita, i bordi vengono tagliati con un angolo di 90° con un'elevata rugosità superficiale. La superficie viene sgrassata con acetone, benzina o una soluzione di carbonato di sodio, riscaldata, il flusso (cloruro di zinco) viene applicato e saldato con un saldatore massiccio (1,5 ... 2 kg).

Questi difetti vengono eliminati anche mediante metallizzazione. Per fare ciò, dopo l'esecuzione delle suddette operazioni preparatorie, lo zinco o l'ottone vengono spruzzati sul luogo difettoso per mezzo di un metallizzatore. Dopo la spruzzatura o la saldatura, le guide vengono rettificate o raschiate.

Se la riparazione dei letti viene eseguita dal team di riparazione dell'officina, non è consigliabile utilizzare macchine speciali per la lavorazione delle guide a causa del loro basso carico.

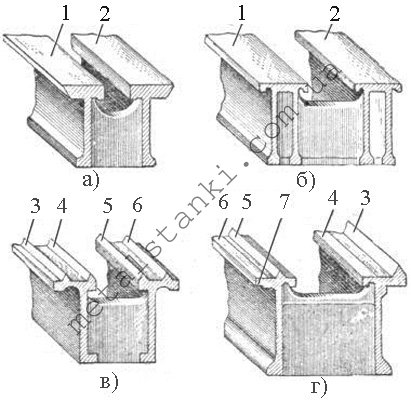

Quando i letti di guida sono usurati fino a 0,12 mm, in queste condizioni, viene utilizzata la raschiatura o la raschiatura con lappatura con pasta GOI. Va notato che anche con una leggera usura (fino a 0,05 mm) delle guide, il loro ripristino mediante raschiatura è caratterizzato da notevole intensità di manodopera e costo, ma bassa produttività. Tuttavia, la raschiatura garantisce un'elevata precisione di contatto tra le superfici di accoppiamento (fino a 30 punti su un'area di 625 mm2). La raschiatura delle guide si effettua o senza smontare i telai dalla loro fondazione, oppure con rimozione dalla fondazione e posa in opera su soletta o rigida pavimento di cemento. Dopo aver installato il telaio, ad esempio un tornio, le sue guide sono disposte in direzione longitudinale in base al livello che è installato sulle parti meno usurate della guida orizzontale per tutta la sua lunghezza. La posizione del telaio nella direzione trasversale viene verificata con un livello del telaio applicato al piano su cui è fissata la cassetta di alimentazione. Allo stesso tempo, l'inclinazione viene controllata utilizzando un ponte o una carrozza (usata come ponte e livello). Il ponte si trova diverse aree lungo le guide. A seconda delle letture dei livelli, la posizione del letto viene regolata con le scarpe 14 ( Riso. 1, b) o spicchi 15 ( Riso. 1, a), che sono posti sotto la sua base o gambe. È conveniente allineare con i martinetti 16 ( Riso. 1, g). Avvitando o svitando i bulloni, il telaio si alza o si abbassa. La regolazione viene effettuata fino a quando la bolla dell'ampolla principale del livello non raggiunge la posizione zero. Questo indica la posizione corretta del letto.

Dopo l'allineamento del telaio, viene selezionata una superficie di base, lungo la quale viene monitorato il parallelismo di tutte le guide da ripristinare. Al letto del tornio ( Riso. 1, a) per tale base, di solito prendono le guide 3, 4 e 6, su cui si basa la contropunta. Queste guide durante il funzionamento della macchina si consumano molto meno di altre. Queste guide vengono prima raschiate in modo da eliminare l'usura, controllando periodicamente la planarità e la rettilineità per mezzo di un righello di controllo. Successivamente si raschiano le superfici delle guide 2, 7, 8 verificandone il parallelismo. Si noti che, nonostante la leggera usura delle guide 3, 4 e 6, viene spesso violato il loro parallelismo rispetto ai piani di installazione e fissaggio della scatola di alimentazione della macchina e di fissaggio della madrevite e dell'albero. Le deviazioni dal parallelismo aumentano con l'aumento del numero di riparazioni delle macchine. Pertanto, quando si assemblano macchine riparate, aumenta il tempo impiegato per il montaggio della scatola di alimentazione e della staffa della vite di comando e dell'albero, che viene eseguito mediante raschiatura manuale. Per evitare ciò, è possibile utilizzare una tecnologia più razionale per il ripristino delle guide. In questo caso si prendono come base le sezioni lunghe 200 ... 300 mm delle superfici 11 e 72 ( vedi fig. 1, a) che sono esenti da usura e non richiedono pretrattamento come le guide della contropunta.

Dopo aver preparato le superfici di base, le superfici 3, 4 e 6 vengono raschiate sulla vernice ( vedi fig. 1, a), controllandone periodicamente il parallelismo e l'inclinazione. Quindi le superfici 2, 7 e 8 vengono raschiate, controllando il livello della loro inclinazione, e l'indicatore è il parallelismo delle superfici 7 e 8 con quelle di base. Le superfici 1 e 10 vengono raschiate per ultime.

Se c'è una tolleranza sulle superfici da raschiare che supera quella raccomandata dai libri di riferimento, viene eseguita prima la piallatura, la molatura o la segatura, quindi la raschiatura. Il tipo di raschietto e la larghezza della sua parte tagliente vengono selezionati in base alla forma della superficie da raschiare. Quindi, per la raschiatura preliminare e grossolana (numero di punti n = 4 ÷ 6 su un'area di 625 mm 2), vengono utilizzati raschietti larghi 20 ... 25 mm, semifinitura (n = 8 ÷ 15) - 12 ... 16 mm di larghezza e per la finitura finale (n = 20 ÷ 30) - 5 ... 10 mm di larghezza. Gli angoli di installazione, affilatura e taglio durante la raschiatura sono determinati in base alle proprietà fisiche e meccaniche del materiale in lavorazione.

Il controllo della qualità della raschiatura viene effettuato mediante righelli o piastre di calibrazione, nonché per la vernice dal numero di punti in un quadrato con un lato di 25 mm. Come vernice vengono utilizzati blu di Prussia, nero lampada, blu e altre vernici, che vengono diluite in olio motore.

I raschietti in acciai ShKh15, U12A, R6M5 sono affilati con mole al corindone con una granulometria non superiore a 25 e durezza CM1 o CM2 e i raschietti dotati di piastre in lega dura sono affilati con mole diamantate o mole in carburo di silicio.

Se la lunghezza della guida supera la lunghezza del righello di calibrazione, la raschiatura viene eseguita lungo i fari, vale a dire: nel punto di massima usura della guida, viene raschiata una piattaforma (faro) e ad una distanza leggermente inferiore rispetto alla lunghezza del righello di calibrazione, viene raschiata una seconda piattaforma, che si trova sullo stesso piano del faro. In questi siti vengono installate tessere di misurazione della stessa altezza e su di esse viene posizionato un righello con un livello o viene utilizzato un metodo di controllo ottico. Proseguendo lungo il righello, una sezione della guida viene raschiata tra i siti indicati e, spostandosi in sequenza alla sezione adiacente, viene raschiata l'intera superficie della guida.

La raschiatura delle guide con lappatura con paste GOI viene eseguita nella seguente sequenza. Innanzitutto viene eseguita una raschiatura ruvida, quindi la superficie viene lavata con cherosene e asciugata con stracci, dopodiché la superficie viene ricoperta strato sottile pasta, quindi la parte coniugata viene lappata con la sostituzione (lavaggio con cherosene) della pasta quando diventa scura fino a quando i graffi scompaiono e si ottiene la necessaria area di appoggio.

Quando i letti di guida sono usurati fino a 0,03 mm, vengono riparati mediante molatura o limatura e raschiatura. La rettifica fornisce un'elevata precisione e una bassa rugosità superficiale delle guide. Se le guide in acciaio o ghisa dei letti sono temprate da correnti ad alta frequenza o rivettate (mediante vibrazioni, ecc.), vengono rettificate. Le prestazioni della macinazione sono molte volte superiori a quelle della raschiatura. La rettifica viene eseguita su rettifica superficiale o piallatura longitudinale e fresatrici dotato di smerigliatrici. Le guide di rettifica sono spesso combinate con la raschiatura delle superfici di accoppiamento di tavoli di guida, calibri, carrelli, cursori e altre parti mobili della macchina.

Se l'usura delle guide è compresa tra 0,3 ... 0,5 mm, la loro riparazione viene eseguita mediante piallatura o limatura sottile, seguita da raschiatura o rettifica. La piallatura fine è preferita quando si riparano binari non temprati. Fornisce un'elevata precisione di lavorazione e rugosità superficiale Ra = 0,32. Si esegue con frese larghe dotate di piastre in lega dura VK6 o VK8 con bordo tagliente. L'utilizzo di frese a lama larga facilita la regolazione del supporto della macchina in base al profilo della guida e consente di ridurre il numero di colpi di lavoro in piallatura. La lavorazione viene eseguita in più passaggi: prima vengono eseguiti due passaggi con una profondità di taglio fino a 0,1 mm, quindi tre o quattro passaggi con una profondità di taglio di 0,03 ... 0,05 mm.

Se le guide hanno un'usura superiore a 0,5 mm, vengono riparate mediante piallatura o fresatura su piallatrici longitudinali o fresatrici longitudinali in più passaggi (sgrossatura e quindi finitura).

La piallatura delle guide del letto può essere eseguita se le sue dimensioni di ingombro taglie più piccole tavolo pialla. Il letto è installato nella parte centrale del tavolo del specificato macchina di precisione e leggermente fisso. Quindi, spostando il tavolo, verificano il parallelismo delle superfici di base del piano 11 ( vedi fig. 1, a). Il controllo viene effettuato con un indicatore installato nel supporto della macchina. Lo scostamento dal parallelismo non deve superare 0,04/1000 mm. Il letto è fisso, la piallatura di prova viene eseguita su una qualsiasi delle superfici orizzontali, ad esempio la superficie 2, fino all'eliminazione dell'usura. Quindi, per mezzo di un righello di controllo e di un tastatore, si determina lo scostamento della superficie dalla rettilineità A, dovuto all'errore nel movimento della tavola della macchina ed altri motivi.

Successivamente, il telaio viene deformato artificialmente con l'aiuto di bulloni con dadi e puntine. Cunei in acciaio 1 ( Riso. 2, a, b), avente una pendenza di 0°30"÷0°40" e uno spessore di circa 0,1 mm all'estremità acuminata. I morsetti in quattro sezioni A e B deformano il telaio in riparazione sul piano verticale della quantità di deviazione dalla rettilineità D, determinata durante la piallatura di prova. Viene eseguito una volta; il valore A ottenuto viene preso come costante durante le successive riparazioni dei letti diversi modelli lunghezza simile. Se la deviazione A è diretta verso la concavità ( Riso. 2, a), quindi si piega il bancale di ∆ + 0,02 mm nella stessa direzione e si elimina l'usura delle guide mediante piallatura. Dopo la fine della lavorazione, i bulloni di fissaggio vengono rilasciati, i morsetti e i cunei vengono rimossi. Il letto si alza, si raddrizza e le sue guide diventano dritte. Ciò è dovuto al fatto che durante la lavorazione alle estremità del letto viene rimosso uno strato di metallo più grande rispetto al centro. La deviazione delle guide nella direzione del rigonfiamento rientra nei limiti consentiti specifiche. Nel caso in cui la deviazione A dalla rettilineità sia diretta verso la convessità ( Riso. 2b), il telaio viene piegato con lo stesso mezzo di un valore di ∆ - 0,02 mm. Dopo aver lavorato le guide del letto e rimosso dalla tavola della macchina, le guide, come nel caso precedente, risultano essere di accettabile requisiti tecnici convessità 0,02/1000 mm.

Per la deflessione del telaio nella sua parte centrale ( vedere la figura 2, a) i cunei sono installati più vicino alle estremità e virano più vicino al centro, come mostrato dalle frecce A. Per piegare il letto nella parte centrale ( vedi fig. 2b) i cunei sono posizionati più vicini al centro e i chiodini sono più vicini ai bordi, come mostrato dalle frecce B. La quantità necessaria di deflessione o inarcamento del letto è fornita serrando i bulloni di fissaggio e spostando i cunei con leggeri colpi di martello . Quando si esegue questa operazione, la deformazione del telaio è controllata da un indicatore, la cui asta di misurazione viene portata al punto 0, il luogo di massima deformazione. Infine, l'accuratezza della posizione viene verificata durante il fissaggio dei bulloni. Superfici piane 1, 2, 3, 4, 6, 7, 8 e 10 ( vedi fig. 2, a), eliminandone l'usura. Le superfici 11 e 12 sono generalmente lasciate non trattate poiché non sono soggette ad usura. La precisione delle guide dopo la piallatura viene verificata con un ponte livellato universale.

Per aumentare la resistenza all'usura delle guide dopo la lavorazione, vengono temprate con correnti ad alta frequenza o fiamma a gas, rivettate con sfere, viene eseguita la vibrolaminazione.

Quando si riparano le guide, è possibile utilizzare il metodo seguente. Innanzitutto, le guide vengono prelavorate mediante piallatura o fresatura. Quindi le superfici delle guide vengono trattate con polvere di elettrocorindone con una granulometria di 500 ... 800 micron in camere a getto ad una certa pressione di aria compressa e un angolo di inclinazione del getto abrasivo rispetto alla superficie di 45 ... 70 °, distanza dall'ugello agli ultimi 20 ... 80 mm, consumo d'aria 6 ...8 m 3 /min. Successivamente, le superfici delle guide vengono pulite con aria compressa, lavate con una soluzione organica, quindi risciacquate con un sintetico detergente e asciugare le superfici con aria compressa. Quindi le guide vengono spruzzate termicamente con una polvere di lega meccanica autofondente resistente all'usura, che comprende gli ingredienti: carbonio, cromo, nichel, manganese, boro, silicio, ferro, che sono in una certa percentuale con una granulometria di 40 . .. 100 micron. Per la spruzzatura, è possibile utilizzare le installazioni UPU-3, UPU-5, UPU-30, plasma-tecnico AG con erogatori. Modalità di spruzzatura: intensità di corrente 400...500 A, tensione 50...45 V, distanza di spruzzatura 80 mm, gas di trasporto - argon o elio.

Dopo la deposizione, viene eseguito un lento raffreddamento in una "pelliccia" di amianto, quindi viene applicato uno strato che assorbe la radiazione laser sulle superfici di deposizione. Quindi il laser produce una fusione continua delle superfici delle guide. Dopo il raffreddamento, il rivestimento viene lucidato con mole diamantate delle qualità ASKM, ASK, ASV con granulometria 200/160, 250/200. La qualità della lavorazione e lo spessore del rivestimento sono controllati mediante spessimetri beta del tipo BTI-6, BTI-8. Successivamente, viene applicato uno strato che assorbe la radiazione laser e il microrilievo ottenuto dopo la macinazione viene fuso con un raggio laser. Quindi le superfici delle guide vengono pulite con una soluzione di "Labomid-101" e vengono controllate la rugosità, l'ondulazione (profilografo-profilometro modello 201), così come i parametri geometrici delle guide.

La resistenza all'usura delle guide così restaurate (rispetto, ad esempio, all'acciaio temprato 45) è raddoppiata. La fusione di questo rivestimento in polvere con un raggio laser fornisce un ulteriore aumento della resistenza all'usura di 1,3...2 volte rispetto a bruciatore. La struttura dei rivestimenti dopo la fusione laser ha una tendenza ridotta a grippare in condizioni di lubrificazione limite con carichi specifici e velocità di scorrimento variabili su un'ampia gamma, che sono tipici per la maggior parte delle macchine guida.

Applicazione di rifinitura lavorazione laser(microfusione di rugosità e onde) riduce la rugosità di 1,5 ... 2,5 volte, i passaggi di irregolarità - fino a 4 volte. Come risultato della riduzione dell'ondulazione, la rigidità di contatto dello strato superficiale aumenta di 1,5...2 volte, il tempo di rodaggio delle guide diminuisce di 1,4...1,6 volte.

In caso di usura significativa, le guide vengono riparate: mediante piallatura o fresatura, seguita dall'installazione di sovrapposizioni da getinaks B, vinylplast 10, textolite PT o PT-1, (le sovrapposizioni sono incollate BF-2, BF-4, colla epossidica ); spruzzatura a vortice di poliammide (nylon, ecc.); stampaggio a iniezione di stiracril; riporto o metallizzazione di leghe metalliche (ottone LTS38Mts2S2, metallo monel, lega di zinco TsAM 10-5).

Difetti significativi e forte usura delle guide vengono eliminati mediante piallatura o fresatura o installando al loro posto guide aeree e bullonatura.

Dopo aver ripristinato le guide, la loro precisione geometrica viene verificata utilizzando dispositivi universali.

La complessità e l'efficienza di alcuni metodi di riparazione dei letti guida

AG Skhirtladze

Rivista "Riparazione, restauro, ammodernamento" n. 3, 2002