Esztergavezetők javítása kompozit anyagokkal. Esztergagépek vezetőágyainak javítása

Kaparógép vezetők az egyik leginkább hatékony módszerek helyreállítása geometriai és technikai paraméterek ez az esztergaegység és más egységek. Nagyon gyakran használják, és kiváló javítási eredményeket mutat.

1 Vezetőágyak kaparása – mikor történik?

Bármely szakember tudja, hogy a javítási gépek használt különféle vállalkozások, előre meghatározott naptári terv nagyon fontos eljárásnak tartják. Az ütemezett javítások során a feldolgozóegységek különféle mechanizmusait helyreállítják, beleértve a vezetőágyakat is.

Ezenkívül előfordulhat, hogy a síneket az ütemezésen kívül kell helyreállítani, ha azonnali javítást igényelnek. Kopásuk értékét egy speciális módszerrel határozzuk meg, amelyet leírunk. A vezetők állapotának ellenőrzése szondák és vezérlő vonalzó segítségével történik. Utóbbi hosszát mindig úgy választjuk meg, hogy az legalább az ellenőrizendő felület hosszának 2/3-a legyen.

A kopás mértékének meghatározására szolgáló séma a következő:

- a számunkra érdekes csomópont felületét megtisztítjuk, hogy eltávolítsuk rajta a súlyos karcolásokat és bevágásokat;

- a vonalzót a vezetőre helyezzük, és a köztük lévő rést szondákkal mérjük (a mérések 30-50 centiméterenként történnek a gépelem teljes hosszában).

Az a hely, ahol a rés maximális, az a terület, ahol a vezető egyenessége maximálisan megváltozik (vagyis nyilvánvaló kopás van rajta). Ezután a teszt következő lépése kerül végrehajtásra, amely lehetővé teszi a vezető síkságának megállapítását. Ez így történik:

- vonalzót helyezünk az azonos geometriai paraméterekkel rendelkező lapokra;

- szondák segítségével határozza meg a távolságot mérőeszközés a vizsgált felület.

Hasonló műveletet hajtanak végre 2-3 ponton a hossz mentén, és különböző irányokban. A tapasztalt szakemberek még egyszerűbbé teszik az ellenőrzést. Kicsi, nagyon vékony papírlapokat vesznek elő (például cigarettapapír, amelynek vastagsága nem haladja meg a 0,02 millimétert), több helyen kihelyezik a vezetőkre, majd vonalzóval lenyomják.

Továbbá a mérőeszköz alól ezeket a leveleket egyenként húzzák ki. Ha az alkatrész egyenessége nem törik meg, akkor csak a papírdarabok végét vághatja le, de ne húzza ki. A vízszintes vezetők állapotát egy szint és egy híd segítségével ellenőrizzük:

- a keret azon részére helyezik el őket, amely vizuálisan a lehető legelhasználtabbnak tűnik (egy ilyen szakaszon a szintben lévő buborék megközelítőleg azonos távolságra különböző irányokba fog eltérni);

- vigye a mérőműszereket a szomszédos zónába, ahol a buborék eltérését feljegyzik, és a leolvasást beírják a grafikontáblázatba;

- majd mozgassa tovább a hidat és rögzítse újra az eredményt.

A táblázat alapján utólag könnyen megállapítható, hogy pontosan hol történt a kopás.

2 A gépvezetők kaparásának módja – általános rendelkezések

Az ágy merevre van helyezve padlóburkolat vagy speciális állványon, majd hosszirányban szintenként (a fent leírt ellenőrzést végezzük), majd keresztirányban megvizsgáljuk. Ékekkel vagy cipőkkel állítsa be az ágy helyét a lehető legpontosabban.

Az emelőcsavarokra is felhelyezhető. Ebben az esetben az ágy helyzetének beállítása nagyon egyszerű lesz, csak le kell engedni vagy fel kell emelni a csavarok csavarozásával vagy kicsavarásával. A keret megfelelő pozíciójának megadását addig folytatjuk, amíg a szintben lévő buborék a nulla jelnél rögzül.

Az igazítás befejezése után meghatározzák az alapfelülettel. Útmutatóként szolgál majd a helyreállított vezetők párhuzamosságának nyomon követéséhez. Ha beszélgetünk o, az alapokat leggyakrabban azok a vezetők választják, amelyek a fejrész (hátsó) alá mennek. A gyakorlat azt mutatja, hogy ők kopnak a legkevésbé a berendezés működése során. A főként kiválasztott vezetőket célszerű előre lesúrolni. Ez eltávolítja a kisebb kopásokat.

Ezt követően lehet elkezdeni az ágyat kaparni, folyamatosan ellenőrizni a megmunkálandó felületek párhuzamosságát. A helyreállított elem görbületének (spiráljának) ellenőrzésére bizonyos esetekben indikátort használnak. Használatát azonban jelenleg megbízhatatlannak ismerik el az alapvezetők vízszintestől való eltérése (legfeljebb 0,01 mm) miatt. Az ilyen eltérés jelentős számítási hibát eredményez, amely minél nagyobb, annál nagyobb a tesztjelző tartójának kiterjesztése.

Megjegyezzük, hogy gyakran sérül a fejrész alatti vezetők párhuzamossága a futógörgő és a csavar rögzítési síkjaihoz, valamint az adagolódobozhoz képest. A párhuzamosságtól való eltérések egyre nagyobbak lesznek nagy mennyiség az egység ütemezett javításon esett át. A szerelőknek minden alkalommal sok időt kell fordítaniuk a berendezés összeszerelésére, hiszen a jelzett henger, csavar és adagolódoboz helyhez illesztésének folyamata valóban időigényes és bonyolult.

Az összes felület előkészítésének befejezése után elkezdik kaparni a vezetőket. Az eljárás végrehajtása során folyamatosan ellenőrzik azok spirális csavarodását és párhuzamosságát.

- Szorítórudak alatt és közvetlenül a kocsi alatt. A párhuzamosságtól 15 mikronnál nagyobb eltérés nem megengedett.

- Kitámasztás (keresztirányú). Az egyenesség érdekében a hiba 10 mikronig lehetséges, párhuzamosság esetén - 15 mikronig (a mutatókat kalibráló híd és kalibráló lemez vezérli).

- Kocsik (kölcsönös vezetők). A munkavégzés során háromszög vonalzóval ügyeljen arra, hogy a csavartengely és a vezetők közötti párhuzamosság különbsége ne haladja meg a 35 mikront.

- Szállítókocsik (hosszirányú vezetők). Ha az egység ezen elemei eléggé elhasználódtak, feltétlenül súrlódásgátló anyagokat kell használni a helyreállításukhoz. A munka ismertetett szakaszában fontos a tengely (futás) és ülőfelületének megfelelő koaxialitása, a haladósín hosszirányú kapcsolódásának megbízhatósága a fogasléccel és fogaskerékkel, az orsó merőlegessége. tengely és a féknyereg keresztirányú mozgása.

A jövőben a helyreállítást a farokrész vezetőinek súrlódásgátló összetételével végzik. Ezen eljárások célja a következők elérése:

- az ágy vezetőinek és a toll tengelyének párhuzamossága (20 cm-es hosszon akár 30 mikron hiba is lehetséges);

- a toll és az orsó furatának koaxialitása (vízszintes síkban a megengedett eltérés 30 cm hosszon 10 mikron, függőleges síkban - 30 mikron).

A szerszámgép, az eszterga vagy más gépágya a fő alaprész, amelyen szinte minden alkatrész és alkatrész található és rögzítve van, és minden mozgó mechanizmus és alkatrész az ágyhoz képest mozog. Ez a cikk mindent részletez fontos pontokat az ágy pontosságával, ellenőrzésével és helyreállításával kapcsolatos esztergapad a kaparást, valamint az ehhez szükséges eszközöket és más árnyalatokat figyelembe veszik.

Bármely szerszámgép ágyának kellően nagy merevségűnek kell lennie, biztosítania kell, hogy a gép hosszú ideig fenntartsa a kívánt pontosságot, ugyanakkor lehetővé tegye a forgácsok könnyű eltávolítását a vágási zónából. Ezenkívül megfelelő merevséggel és pontossággal a keret méreteinek és súlyának minimálisnak kell lennie. Természetesen az ágyak kialakítása és formája eltérő, és ezeket a gép rendeltetése és méretei határozzák meg.

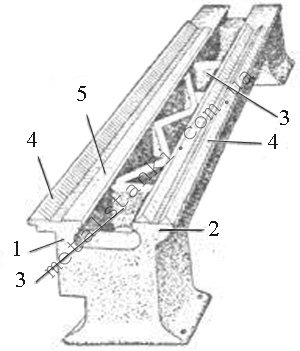

A közepes méretű eszterga ágyát üreges testrész alakban öntik (lásd 1. ábra), a gépágy merevebbé tételéhez kis súllyal (és forgácseltávolítási lehetőséggel) a hosszanti bordákat Az ágyon átlósan (1b. ábra) vagy párhuzamosan (1a. ábra) válaszfalak vannak összekötve, amelyek a kerettel egy darabban vannak öntve.

Nos, a keret hosszanti bordáin vannak vezetők, amelyek a géptámasz és a farok hosszirányú mozgására szolgálnak. Az ágyvezetők mérete és alakja változó, például a legtöbb közepes méretű gépen általában lapos és háromszögű vezetők kombinációját készítik, a külső vezetők a féknyereg felszerelésére és mozgatására szolgálnak, a belső vezetők pedig a beszerelést szolgálják. , mozgassa és rögzítse a farokszárat.

Mint mondtam, a fémvágó gépek ágyai (valamint a kalapácsok, ill. gőzgépek) általában lapos, háromszög alakú (V-alakú), valamint prizmás vezetőkkel rendelkeznek. A fecskefarok formájú vezetőket pedig fémvágó gépek féknyeregére és asztalaira, különféle csúszkákra stb.

Bármely gép pontossága természetesen függ a gyártás pontosságától és az ágyvezetők és egyéb illeszkedő alkatrészek állapotától, ezért a gépvezetőket gondosan feldolgozzák (jól, vagy helyreállítják, ha a gép elhasználódott, és hogyan és azzal hogy ez milyen segítséggel történik, lentebb részletesen leírom).

A gépágyakat általában szürkeöntvényből öntik (száma a GOST 1412-70 szerint van). Leggyakrabban a kis- és közepes méretű szovjet szerszámgépek ágyait SCH21-41 szürkeöntvényből, míg a nehezebb gépek ágyait SCh32-52 szürkeöntvényből öntötték.

Meg kell említeni, hogy az öntöttvas ágyak gépköltsége alacsony, nagyobb a rezgésállósága, ráadásul könnyebben feldolgozható és helyreállítható. De az öntöttvas ágyak fő hátránya, hogy a vezetőik rövid élettartamúak, mivel gyorsan elhasználódnak, és az öntöttvas ágy súlya meglehetősen nagy (bár sok gépnél a sok súly inkább plusz, mint mínusz).

Ezért a fent leírt hiányosságok elkerülése érdekében egyre gyakrabban kezdenek hegesztett ágyakat gyártani acélból, amely természetesen kopásállóbb, mint az öntöttvas. Néhány ritka nehéz és méretű gép esetében pedig az ágyak vasbetonból készülnek.

Ennek ellenére az öntöttvas ágyak a leggyakoribbak, és megvannak a maguk előnyei. Ezenkívül gondos gondozással (időben történő kenés és forgácsok eltávolítása) az öntöttvas ágyak meglehetősen tartósak, emellett szinte mindig lehetséges egy elhasználódott ágy helyreállítása, ráadásul saját kezűleg, drága hosszanti gyaluk nélkül. vagy darálók, de hogyan kell ezt megcsinálni mi segítségével, azt az alábbiakban részletesen leírom.

A keret (és más alkatrészek) és a rajta mozgó részekkel történő összeszerelése a vezetők befejezéséig és ezen alkatrészek interfészeinek felszerelésén múlik. A gépészetben a fokozatosan mozgó illeszkedő részek felületét kaparással, széles marókkal finomgyalulással, valamint köszörüléssel, lapolással végzik.

De annak ellenére, hogy a kaparás meglehetősen időigényes művelet (és ahol lehet, köszörüléssel helyettesítik), de az ágyvezetők helyreállítására használják (és nem csak). Hiszen nem mindenkinek van csiszológépe. És ahhoz, hogy kaparással helyreállítsa a gépágyat, csak egy kaparót és más szerszámot és rögzítőelemeket kell vásárolnia (melyeket egyébként saját maga is elkészíthet, de ezt lentebb írjuk), és legyen türelmes.

A kaparókról (mik azok) és a kaparásról már írtam részletesen, és ott le van írva magának a kaparási folyamatnak az alapjai, a minőségellenőrzés és egyebek is. fontos árnyalatok. Ezért aki úgy döntött, hogy önállóan hozzáértően helyreállítja gépe ágyát, annak célszerű először a fenti linkre kattintva elolvasni az első cikket a kaparási folyamatról, majd elolvasni az általam alább leírtakat.

Az esztergaágy kaparása, valamint a vele párosuló transzlációsan mozgó alkatrészek.

Az alábbiakban az ágykaparást és a 3 m-nél nagyobb ágyvezető hosszú eszterga fokozatosan mozgó alkatrészeit ismertetem, akinek kisebb alkatrészekből álló gépe van, annak még könnyebb lesz a munka.

Tehát a munka megkezdése előtt a kezdőknek emlékezniük kell arra, hogy a 2. ábrán látható síkoknak meg kell felelniük bizonyos követelményeknek, amelyeket az alábbiakban felsorolok:

- a vezetőágyaknak 1 méter (1000 mm) hosszon 0,02 mm-en belül hosszirányban egyeneseknek kell lenniük;

- és a vezetők nem párhuzamossága teljes hosszukban nem haladhatja meg a 0,02 mm-t;

- emellett a gépágyat nem szabad teljes hosszában csavarvonalban ívelni, csak 0,03 mm-es eltérés megengedett (minél kisebb, annál jobb) 1 méteres (1000 mm) hosszon;

- a féknyereg kerettel illeszkedő (alsó) részeinek szorosan illeszkedniük kell a keret vezetőihez, vagy közéjük és a vezető közé legfeljebb 0,04 mm vastagságú szondát lehet behelyezni, kb. legfeljebb 25 mm;

- a féknyereg alsó részének keresztirányú vezetőinek párhuzamosaknak kell lenniük egymással, és pontosan merőlegesnek kell lenniük az ágyazat vezetőire, míg a párhuzamosságtól és a merőlegességtől való eltérés tűrése legfeljebb 0,02 mm, ismét 1000 mm hosszon;

- és a vezetők lekaparásának pontosságának olyannak kell lennie, hogy a festék ellenőrzésekor 12-15 foltot kapjon egy négyzetben egy 25x25 mm-es keretből (a minőség-ellenőrzésről már írtam részletesen a kaparókról és a kaparásról szóló cikkben - link a fenti cikkre);

A gépágy kaparásának folyamata.

A kaparás előtt a keretet egy masszív alapra kell felszerelni, majd egy rúd (vagy keret) szint segítségével hossz- és keresztirányban igazítani kell a keretet. Elkezdjük kaparni vele alapfelületek.

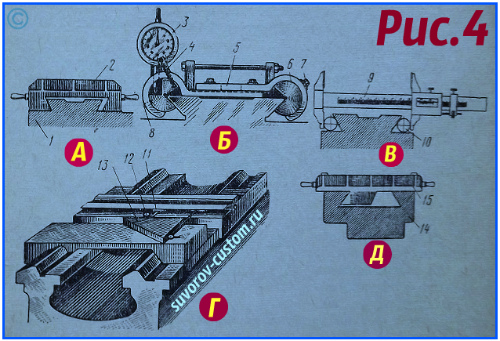

Gépágy féknyereggel: 1 - sík a szerszámtartóhoz, 2 - keresztszán, 3 - keresztirányú csúszóvezetők, 4 és 13 - az ágyhoz illeszkedő támasztófelületek, 7,8,9 - vezetők a farok talpához, 5 ,10 és 12 - felső vezetők a féknyereghez, 6 és 11 - alsó vezetők a féknyereg szorítórudaihoz, 14 - a keresztszán éke, 15 - 18 - a féknyereg keresztirányú vezetői.

Az ágyon az alapfelületek pedig úgy vannak megválasztva, hogy hozzájuk képest az összes többi vezetőt le lehessen vágni, és a gépi támaszték is felszerelhető és állítható, 6, 8, 12 síkok - lásd 2. ábra.

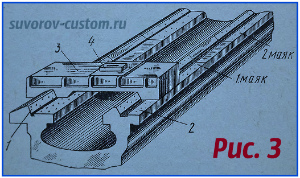

A kaparásra szánt síkokat (vagyis a gépágy vezetőit) speciális vonalzóval (például ShD-630 - GOST 8026) vagy speciális 3-as lemezzel (lásd a 3. ábrát) ellenőrizzük, amelyben a a vezetőkre felvitt munkafelület profilja megfelel a kaparással helyreállítandó ágyvezetők profiljának (akinek nincs tányérja, használhatja a gépi támasztékot is, de természetesen elhasználódhat és ezért előnyösebb a lemez használata).

A 3. lemez tetején egy speciális sík vezérlőplatform található, amely párhuzamos az alsó felületekkel, és amelyre egy rúd vagy keretszint van felszerelve.

Lyukasztójelzők a gépágy vezetőin:

1 és 2 - vezetőkocsik, 3 - kaparólemez, 4 - szint.

A vonalzón először háromszögletű (prizmás) és lapos vezetőket durván lekaparnak, majd a durván megtisztított síkokra úgynevezett beaconokat helyeznek fel.

A jelzőfények alkalmazásának lényege, hogy csak a vezető felületén kis telek, amely valamivel hosszabb, mint maga a lemez hossza. És addig kell kaparni, amíg a vezetők síkjai egyenletesen el nem kezdenek festeni, amikor a lemezt festék ellenőrzi (a festék ellenőrzéséről részletesen írtam a kaparókról és a kaparásról szóló cikkben - fenti link).

Nos, telepítve felső platform A födém szintje nem mutathat eltérést a vízszintes síktól sem keresztirányban, sem hosszanti irányban. A vezetők mindkét végén jelzőfényeket helyeznek el, de ha a vonalzó és a szint mentén kaparást végeznek, akkor a gépágy többi részén a jeladókat olyan távolságra kell elhelyezni egymástól, hogy a vezérlő vonalzó hosszában átfedje őket. . És minél közelebb vannak egymáshoz a jelzőfények, annál pontosabb lesz a vezetők kaparása.

A középső jelzőfényeket ugyanúgy alkalmazzák, mint a szélsőeket, de ahogy mélyülnek, maguk a jelzőfények kaparását folyamatosan irányítják egy vonalzóval, egy lemezzel vagy egy „repülőgéppel” (híd - erről lentebb) rájuk állítani.

Az egyes jelzőfények végrehajtásával (a következő vezérlésével) fokozatosan az összes jelzőfényt ugyanarra a szintre hozzuk, és végül mindegyik ugyanazon az egyenesen helyezkedik el. Meg kell jegyezni, hogy minden jelzőfényt nagyon óvatosan kell elhelyezni és kivitelezni, mert később ezek képezik az alapja a köztük lévő területek (jelzőfények) vágásának.

A vonalzó mentén a világítótornyok közötti területeket a szokásos módon kaparjuk, de magukon a világítótornyokon lévő árnyékolt területek (foltok) nem kaparnak. Nos, addig kaparjuk a jelzőfények közötti területeket, amíg a jelzőfények közötti és a jelzőlámpákon lévő felületet egyenletesen elhelyezkedő foltok borítják, de kisebb számban, mint amennyi a vezetők végül lekapart felületéhez szükséges.

A jelzőfények közötti szakaszok lekaparása után ellenőrizze a vezető teljes felületének egyenességét, szükség esetén javítsa ki a pontatlanságokat, majd folytathatja a végső befejező kaparást. A végső kaparást fényességgel végezzük a tányéron (a fényesség szerinti ellenőrzésről az első kaparással foglalkozó cikkben írtam - link fent), vagy a féknyereg fényességével, és vonalzóval és szinttel szabályozzák a vezetők teljes felületét.

A főalap (a féknyereg vezetőinek) lekaparása után tovább kaparják a farokszár vezetőinek síkjait - ezeket az 5.7 és 10 síkokat a 2. ábra mutatja.

A gépágy vezetőinek síkjait, amelyek az ábrán az 5-ös és 10-es számmal láthatók, a jelzőfények mentén lekapartuk, és a fent leírtak szerint egy lemez segítségével ellenőrizzük. Nos, a 10 sík és a farok 7 prizmavezetőjének párhuzamosságát ellenőrizzük a lemezre szerelt jelző segítségével (a speciális hídszerkezetről, vagy ahogyan „repülőgépről” is nevezik , részletesebben kicsit később).

Tolómérő kaparás.

Általában a gépágyról és annak helyreállításáról szól ez a szócikk, de a gépágyhoz más gépalkatrészek is társulnak, amik szintén elhasználódnak és helyre kellene állítani, és persze nincs értelme csak az ágyat restaurálni. Ezért a féknyereg kaparását az alábbiakban ismertetjük.

Az eszterga féknyereg alsó részének kaparását az alsó csúszóvezető felületek felszerelésével kell kezdeni, amelyek illeszkednek (dörzsölődnek) az ágyvezetőkkel. Ezeket a síkokat a 2. ábrán a 4. és 13. számok mutatják. És mivel ezeknek a síkoknak a hossza nagyon kicsi, lekaparják és összevetik őket a vonalzóval és a gépágyral (vagy egy speciális lemezen, amely a munkafelület profiljával rendelkezik). az ágyvezetők közül – vagyis az ágy modellje ). A féknyereg alsó részének alsó csúszófelületeit végül az ágyvezetők mentén kaparjuk.

És amikor az alsó vezetők és a féknyereg alsó részének lekaparása befejeződött, akkor elkezdheti a féknyereg keresztirányú vezetőinek kaparását, amelynek profilja fecskefarok formájában készül - ezek a 16-os felületek, Ezek a felületek (síkok) a féknyereg keresztszán mozgatására szolgálnak.

A féknyereg lekaparása és az alsó féknyereg vezetők egyenességének ellenőrzése: A - kaparás kaparólappal, B - féknyereg vezetők ellenőrzése csúszkával jelzővel, C - féknyereg vezetők ellenőrzése görgőkkel, D - vezetők ellenőrzése egy csúszka jelzővel és vezérlőnégyzettel, D - a vezetők ferde felületének lekaparása kaparólemezzel.

Először a szögvonalzó mentén durván lekaparjuk az összes illeszkedő felületet, majd a féknyereg 1 alsó részét ráfektetjük az ágyra (lásd 4a. ábra) és egy speciális kaparólemez 2 segítségével lekaparjuk a keresztirányú vezetőket, amelyek illessze a gépi féknyereg keresztbehúzó csúszólapjával (ha nincs speciális lemez, akkor kaparóval kézzel kaparjuk, folyamatos ellenőrzéssel szögvonalzóval a festékhez).

Ha elérjük a foltok egyenletes elrendezését, akkor a fecskefark második szögletes (ferde) síkját kaparhatjuk. A munka során rendszeresen ellenőrizni kell a síkokat egy speciális eszközzel (kúszónövény), amely a 4b ábrán látható, amelyen egy 3 órás jelző van rögzítve. Ebbe a készülékbe a 6. hengerek vannak beépítve, amelyek a 7 csavarokkal és a 8-as csappal vannak meghúzva. A készülék 6. hengerei pontos profillal rendelkeznek kétszögű a fecskefarkot szorosan az ellenőrizendő síkokhoz kell nyomni, majd a tetejére rögzített jelző orra nekitámaszkodik a 13 vezérlőnégyzet polcának (lásd 4d ábra).

A 13-as négyzetet egy speciális állványra kell felszerelni (a farok alsó lemezére van lehetőség), majd a négyzet egyik oldalát pontosan párhuzamosan helyezzük el a gépágy vezetőivel. És most, amikor a rögzítőelemet (11 csúszkát) a ferde fecskefarkvezető teljes hosszában mozgatja, a 12 jelző orr a háromszög oldala mentén csúszik, és megmutatja ennek a felületnek az eltérését a merőlegességtől. Ha az ellenőrzés során a tűréshatárokon belül kielégítő eredmény látható (a tűréseket fentebb írtam), akkor elvégezhető a végső (befejező) kaparás.

Aki nem rendelkezik ilyen eszközzel, akkor a síkok párhuzamosságának ellenőrzésére használhatja a 4c ábrán látható két egyforma görgőt (például megfelelő átmérőjű csapágyból készült görgőket) és egy 9-es féknyereg (lehetőleg mikrométer).

Végső kaparás.

Az utolsó kaparást a vezetősíkok mentén végezzük keresztnyereg. És amikor a féknyereg keresztirányú vezetőinek három síkjának beállítása (egy ferde és két lapos), akkor a 14 éket le kell kaparni (2. ábra).

Ezzel egyidejűleg a szánnak azokat a felületeit, amelyek az ékkel érintkeznek (érintkeznek) kenjük fel festékkel (pl. poroszkék), majd kenjük a keresztszán vezetőire, és egy kis kalapáccsal enyhe ütéseket ütünk a szánra. az éket és helyezze be a féknyereg és a szán vezetőinek síkjai közé.

Most többször kell mozgatnia a keresztszánt előre-hátra (az ékkel együtt), majd óvatosan távolítsa el az éket. Marad a festéknyomok (értsd: dudorok) nyomán az ék felületéről kaparóval eltávolítani, vagyis lekaparni.

Ha új ék készül, akkor az utolsó kaparás után az ékről levágjuk a felesleget (hosszában), és kimarjuk az ékbeállító csavar kivágását.

A gépágy párhuzamosságának, egyenességének és csavarmenetességének ellenőrzése.

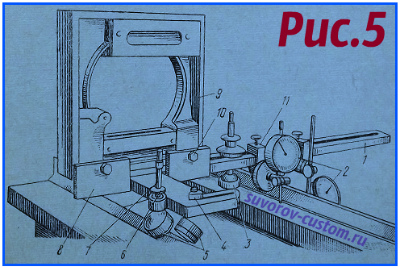

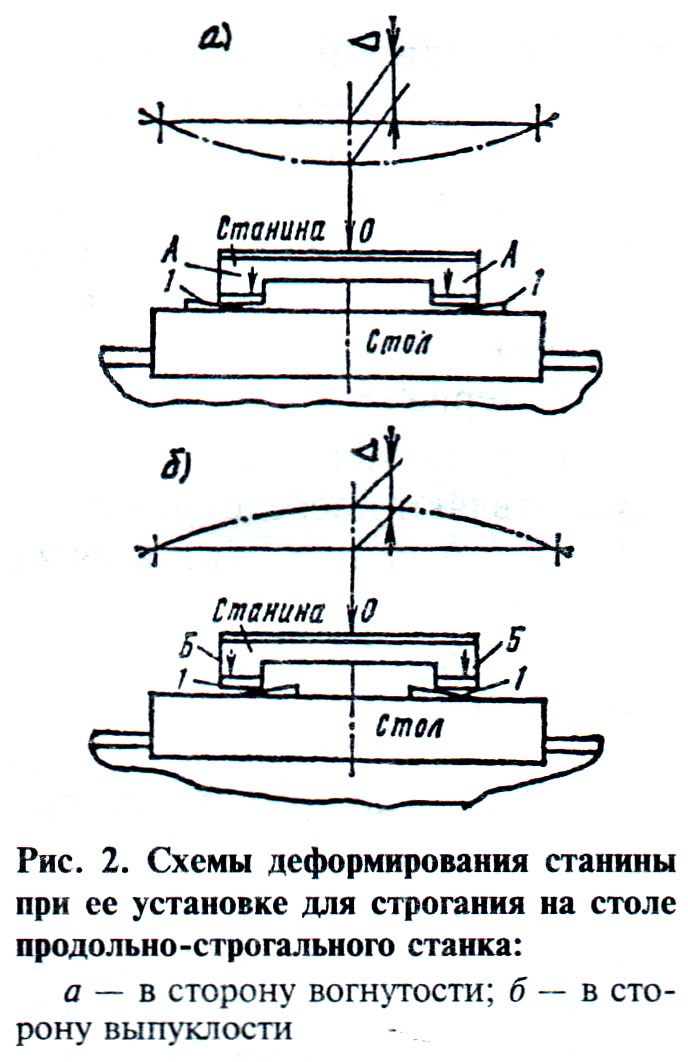

Az ellenőrzéshez különféle eszközöket használnak. A legelterjedtebb eszköz, az úgynevezett híd (néhányan "repülőgép") az 5. ábrán látható. Ennek legalább 10 mm vastag fémlemezből készült talpa 1, amely T-alakú (néha H-alakú), ill. négy tartó 5 és egy további támasz 3.

Az ábrán az 5. számú támasztékok képesek függőleges síkban mozogni a 7 csapok mentén és rögzíteni őket 6 anyákkal. A másik két támasz vízszintes síkban (a hosszanti hornyok mentén) mozoghat, nos, rögzítve vannak ban ben kívánt pozíció anyák segítségével 4. Nos, az 5 támasztékok elmozdulhatnak egymástól és elmozdulhatnak, a keretvezetők szélességétől és a köztük lévő távolság különbségétől függően. A 3-as támasz pedig képes vízszintes és függőleges síkban mozogni.

Van még egy 8-as blokk, amely mereven csavarokkal van rögzítve az 1 alaphoz (az ábrán nem láthatók), a 8-as blokkhoz pedig egy 9-es keretszint van rögzítve a 10-es csavarokkal. A rögzítendő szint a fő ampulla osztásértéke 0,02 (kút vagy 0,05) 1000 mm-enként. A készülék speciális 11-es szorítóegységekkel is rendelkezik, amelyekbe kettő 2 van rögzítve.A 2-es jelzők helyzete mindig állítható, az azokat rögzítő szorítóegységek az alapzaton különböző helyeken rögzíthetők (a gép méretétől függően). ágy).

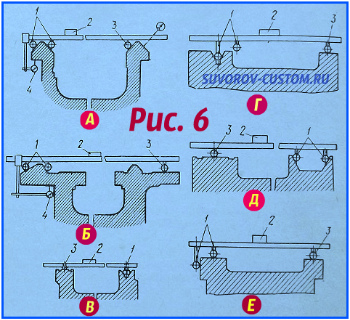

A 6. ábra példákat mutat be a vezetők ellenőrzésére egy speciális eszközzel - híddal (repülőgépen). A 6a. ábra háromszög (trapéz, prizma) profilú vezetékek ellenőrzését mutatja be. Az ilyen profilú vezetőket általában a revolverfejes esztergák ágyainál készítik.

Amint az a 6a ábrán látható, a tartóelem négy tartója 1 (az ábrán csak 2 támasz látható) a keret bal oldali prizmavezetőjén van elhelyezve, egy 3 támasz pedig a jobb oldali vezető egyik oldalán fekszik. a keret. A támasztékok görgők formájában készülnek - gyakran be házi készítésű eszközök ebből a típusból megfelelő méretű csapágyakat használnak, de még mindig figyelembe kell venni, hogy a csapágyak között vannak hézagok. Ezért sokkal pontosabb lesz merev támasztékokat (csúszkákat) szerelni a görgők (csapágyak) helyett.

Amint az a 6a ábrán látható, a tartóelem négy tartója 1 (az ábrán csak 2 támasz látható) a keret bal oldali prizmavezetőjén van elhelyezve, egy 3 támasz pedig a jobb oldali vezető egyik oldalán fekszik. a keret. A támasztékok görgők formájában készülnek - gyakran be házi készítésű eszközök ebből a típusból megfelelő méretű csapágyakat használnak, de még mindig figyelembe kell venni, hogy a csapágyak között vannak hézagok. Ezért sokkal pontosabb lesz merev támasztékokat (csúszkákat) szerelni a görgők (csapágyak) helyett.

A híd (repülőgép) a keret vezetői mentén történő mozgatásakor a 4 órás jelző határozza meg a bal oldali vezetőkeret párhuzamosságát az alapfelülethez képest (a 6a. ábrán az alapfelület az, ahol a 4. jelzőorr fekszik).

És a 2. szintnek megfelelően (nem keretet, hanem rúdszintet használhat), amely a keretvezetőkön keresztül van felszerelve, határozza meg a vezetők spirális görbületét (vagyis a vezetőfelületek eltérését a vízszintes síkban). Az eltérésekre vonatkozó tűréshatárokat fent tettem közzé a cikkben, remélem ez egyértelmű, menjünk tovább.

A jobb oldali vezetőkeret második oldalának ellenőrzése a szintnek megfelelően történik, csak át kell helyezni a tartó 3 (második) oldalára (a második tartó 3 nem látható az ábrán), vagy egyszerűen át kell helyezni a tartót. jelzőt, orrát a jobb oldali vezetőkeret második síkjához támasztva (a 6a. ábrán egy ilyen ellenőrzéssel a jelzőcső szaggatott vonallal látható).

Nos, a gépágy felületeinek egyenességének ellenőrzéséhez a szintet a hídon (repülőgépen) nem keresztben, hanem a vezetők mentén kell elhelyezni, majd a hidat a vezetők mentén kell mozgatni, időnként megállítva a különböző részeken. az ágy és a szintértékek rögzítése (eltávolítása).

A 6b. ábra egy esztergaágyra szerelt hidat (népszerűen repülőgépet) mutat a középső vezetők alapfelülethez viszonyított párhuzamosságának szabályozására és ellenőrzésére. Az alapfelület pedig a fogasléc síkja (a 6b ábrán ez a sík vastagon látható rövid vonalés a 4. mutató ráfekszik).

A 6b. ábra egy módszert is mutat az ágy spirális görbületének ellenőrzésére. Csak a vezetők párhuzamosságát ellenőrzi a 4-es jelző, a spirális görbületet pedig a 2-es rúdszinttel.

A külső vezetők ellenőrzése tárcsajelzővel és rúdszinttel is történik, csak a híd utánállítása és ezekre a külső vezetőkre történő felszerelése után, vagy csak egy tárcsajelző segítségével, és alapként az ellenőrzött középső vezetők segítségével. Az ágy.

Nos, a 6c ábra a köszörűgép ágyának vezetőinek ellenőrzését mutatja. Az ilyen gépekhez (és néhány máshoz) általában olyan vezetőket készítenek, amelyeknek különböző alakú síkjaik vannak (V-alakú és W-alakú profilok kombinációja) - ezek a 6c. ábrán láthatók.

Az ilyen ágyak egyenességének és a vezetők spirális görbületének ellenőrzéséhez négy támaszt 1 (a V-alakú síkok között) és egy támaszt a másik vezetővel ellentétes síkra szerelnek fel rájuk. A vezérlés (ellenőrzés) a 2-es sáv segítségével történik.

A 6d ábra egy ellenőrzési lehetőséget mutat, ha a vezetők méretei nem teszik lehetővé, hogy a híd (repülőgép) összes támaszát a generatrix síkjai közé helyezzék. Ebben az esetben csak két tartót 1 és egy támaszt 3 szerelünk fel a második vezetőre. Nem használunk más támogatást 1.

A 6d. ábra a hídnak egy ilyen beépítését mutatja, amelyben az 1 támasztékok megfelelő távolságra vannak elválasztva a vezetőkeret prizmaszerű felületei között.

Nos, az utolsó 6e ábra azt mutatja, hogy a síkágyvezetők hogyan kerülnek ellenőrzésre. Egy ilyen ellenőrzésnél a fő jellemző az, hogy a két támasz 1 szemben áll oldalsó felület(az ábrán csak egy tartó 1 látható), a maradék két támasz és a 3 támasz a vezetők vízszintes síkjaihoz támaszkodik. Ez a beállítás pontos leolvasást biztosít a híd 2. szintű beállításáról.

Amint az alapfelületek előkészítése (ellenőrzése) megtörtént, megkezdődhet az ágyvezetők kaparása.

A szerszámgépágy megmunkálásának (helyreállításának) egyéb módjai.

A jól felszerelt gyárakban a kaparást felváltja az őrlés, hiszen az őrlés eredményesebb és pontosabb, mint a kaparás (természetesen jó minőségű berendezésekkel). Ezenkívül köszörüléssel a nagy keménységű edzett alkatrészek is feldolgozhatók.

Különféle gépek vezetőágyainak köszörülésére, speciális köszörűgépek(univerzális vagy felületi csiszolók) és speciális szerelvények, amelyek csak nagyvállalatok. Köszörűgépek hiányában megfelelő méretek, az alkatrészek megmunkálása végezhető marásra, gyalulásra és körhinta gépek speciális csiszolófejek segítségével.

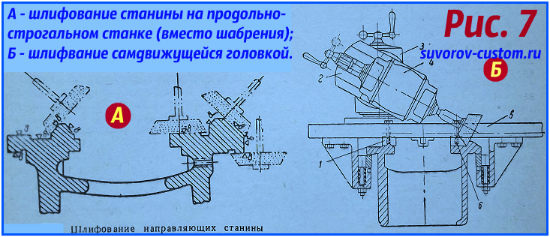

A 7A ábrán az esztergaágy univerzális csiszolófejes gyalugépen való köszörülésének diagramja látható. Az ilyen fejek használata lehetővé teszi a kézi kaparás cseréjét a mechanikus javítóműhelyekben.

A 7A ábrán az esztergaágy univerzális csiszolófejes gyalugépen való köszörülésének diagramja látható. Az ilyen fejek használata lehetővé teszi a kézi kaparás cseréjét a mechanikus javítóműhelyekben.

A 7B. ábra pedig az ágy megmunkálását mutatja önjáró csiszolófej segítségével. Előnye, hogy nincs szükség nagy gyalukra. És egy speciális eszköznek köszönhetően egy ilyen fej a csiszolandó munkadarab mentén oda-vissza mozgó mozgásokat végez.

Az 5 lemezen cserélhető 1 és 6 vezetők találhatók (lásd a 7B ábrát), a 4 csiszolófej pedig egy hosszúkás tengelyű villanymotor, melynek végére csésze csiszolókorong van rögzítve. Van még két forgótámasz 2 és 3, amelyek lehetővé teszik a fej kívánt szögbe állítását, és egy külön motorral ellátott csigakerék mozgatja az ilyen csiszolószerkezetet.

Nos, a sebességváltó villanymotorjának fordulatszámának megváltoztatása (az oda-vissza mozgás biztosítása érdekében) automatikusan (az ütközők mentén), jól vagy manuálisan történik.

De ennek ellenére a kis garázsműhelyek és az amatőr mesteremberek számára, akiknek műhelyükben van eszterga- vagy marógép, amelyet restaurálni kell, a kaparás a legkedvezőbb árú. olcsó módon javítására, és még sokáig a szerszámgépek restaurálására használják majd.

És remélem, hogy ez a cikk hasznos lesz sok kezdő kézműves számára, aki úgy dönt, hogy a gépet rendbe hozza a műhelyében, esztergálni vagy marni, ez mindegy, mert a gépágy vezetőinek javításának és ellenőrzésének elve szinte ugyanaz, sok sikert mindenkinek.

Az esztergagépeket hengeres munkadarabok feldolgozására használják. Számos fajtát tartalmaznak, amelyek mérete és a kiegészítő funkciók elérhetősége különbözik. Olyan ipari modellek, amelyek nagyon elterjedtek és széles körben használatosak a modern iparban. Annak érdekében, hogy az eszköz megfelelően működjön, ismernie kell alkatrészeinek összes jellemzőjét.

Az esztergaágy szinte az összes olyan mechanizmus és szerelvény rögzítésére szolgál, amelyet ezen a berendezésen használnak. Gyakran öntöttvasból öntik, hogy masszív és szilárd felépítés ami sokáig tarthat. Ez annak a ténynek köszönhető, hogy nagy terhelésnek lesz kitéve. Nem szabad megfeledkezni a stabilitásról sem, mivel a masszív nagy modellek hatalmas energiát fogyasztanak működés közben, és az alapnak jól kell ellenállnia a terhelésnek.

A gép ágya és vezetői csavarokkal vannak rögzítve a szekrényekhez vagy a páros lábakhoz. Ha az eszköz rövid, akkor két állványt használnak. Minél hosszabb, annál több állványra lehet szükség. A legtöbb szekrény ajtós, így fiókként is használhatók. A vezetőket nagyon óvatosan kell kezelni, és védeni kell a sérülésektől. Nem tanácsos szerszámokat, nyersdarabokat és egyéb termékeket rajtuk hagyni. ha még fémtárgyakat kell rájuk helyezni, akkor előtte érdemes fa bélést tenni. Mert jobb ellátást, a gép minden egyes használata előtt a keretet le kell törölni és meg kell kenni. A munka végeztével el kell távolítani róla a forgácsot, szennyeződést és egyéb felesleges tárgyakat.

A fémvágó gépek vázának kialakítási jellemzői az adott modelltől függően eltérőek lehetnek, mivel a berendezés minden alkatrészének kényelmes és biztonságos elhelyezésére készültek. Az alapvető rendelkezések azonban sok esetben változatlanok maradnak, így az alapokat a népszerű modellek példáján tekinthetjük meg.

fotó: öntöttvas ágyas készülék

- Hosszirányú borda;

- Hosszirányú borda;

- Keresztirányú borda, amely a hosszanti bordák összekapcsolására szolgál;

- Hosszirányú bordák prizmás vezetői;

- Lapos vezetők, amelyek a farok és a fejszár felszerelésére, valamint a féknyereg mozgatására szolgálnak;

Meg kell jegyezni, hogy az ágy útmutatók keresztirányú metszet lehet különféle formák. Kötelező szabály a párhuzamos elrendezés betartása, hogy minden egyenlő távolságra legyen a középpontok tengelyétől. Ez precíz marást vagy gyalulást igényel. Ezt követően a köszörülés és a kaparás műveletét hajtják végre. Mindez biztosítja a termékek pontos feldolgozását, valamint a féknyereg mozgásával és az ütések előfordulásával kapcsolatos problémák kiküszöbölését.

- A fémeszterga kerete, amely az "a" ábrán az 1. és 2. szám alatt látható, a vezetők trapéz alakú szakaszával rendelkezik. Ebben az esetben a fő hangsúly a nagy támasztófelületen van. Nagy kopásállósággal rendelkeznek, ami lehetővé teszi, hogy hosszú ideig megőrizzék pontosságukat. Ugyanakkor sok erőfeszítést igényel a féknyereg mozgatása rajtuk, különösen, ha az elvetemült.

- A "b" ábra egy ágyat mutat lakással téglalap alakú szakaszútmutatók. Az előzővel ellentétben már két merevítőjük van, és nem egy, ami erősebbé teszi őket.

- A "c" ábra egy keretet mutat háromszög alakú vezetőkkel. Tekintettel arra, hogy itt meglehetősen kis támasztófelületet használnak, nehéz nagy súllyal dolgozni, ezért ezt a típust elsősorban kis gépekhez használják.

- A "d" ábra háromszög metszetű keretet és referenciasíkot mutat. Ebben az esetben kis méretű gépekhez is használják.

Ha az ágyat nehéz géphez szánják, akkor nemcsak nagy keresztmetszete van, hanem nagyobb hajlítási ellenállása is. Az egyik legelterjedtebb egy ilyen nézet, amint az a "d" ábrán látható. Itt a féknyereg kocsi elöl a 3-as prizmára fókuszál, hátul pedig a 6-os síkra támaszkodik. A billenés megakadályozására a 7-es számú sík tartja. A 3. prizma játssza a főszerepet az irányítás feladatában, különösen, mivel ez veszi át a vágó által kifejtett nyomás nagy részét.

Ha van egy bevágás a kereten a fejrész közelében, akkor az a termékek feldolgozására szolgál nagy átmérőjű. Ha olyan terméket dolgoznak fel, amelynek sugara kisebb, mint a középpontok magassága, akkor a mélyedést speciális híd borítja.

Esztergaágy javítás

Az esztergaágy kaparása az technológiai folyamat amely során a keretet beállítják az adagolódoboz rögzítéséhez egy keretszint segítségével. Ennek köszönhetően a jövőben könnyen megállapítható lesz a féknyereg és a kötény rögzítési felületének az adagolódobozra való merőlegessége.

- Először is, az ágyat merev alapra kell felszerelni, és ellenőrizni kell a hosszirányt a felület mentén, és a keresztirányt a keret szintjén. Tűrések nem haladja meg a 0,02 mm-t a termék hosszának 1 méterénként.

- Letörölje a vezető felső felületeit, először az egyik oldalon, festett egyenes éllel. A folyamat során ajánlatos időszakonként ellenőrizni a vezetők csavarodását.

- Ezután a második vezető felületét lekaparjuk. Az eltérések maximális tűréshatára itt változatlan marad 0,02 mm per 1 méter termékhossz.

Esztergaágy köszörülés

Az esztergaágy köszörülése a következő eljárásokból áll:

- Meg kell tisztítani és le kell fűrészelni a felületen lévő sorját és bevágásokat;

- Az ágyat a hosszgyalu asztalára kell felszerelni és ott biztonságosan rögzíteni;

- Ezután következik a vezetők csavarodásának ellenőrzése, amelyet a farokszár hídjára fektetett szint hajt végre;

- Az ágy felszerelése során a termék enyhe elhajlása érhető el, amelyet az asztallal való lehető legszorosabb érintkezéssel korrigálni kell;

- A vezetők csavarását újra ellenőrizzük, hogy az eredmények megegyezzenek a rögzítés előttivel;

- Csak ezután kezdik el csiszolni a termék összes érintkező felületét. Az eljárást egy csésze alakú kör végfelületével végezzük. szemcsemérete K3 46 vagy KCh 46 legyen, keménysége pedig CM1K legyen.

2011. december 5 A cikk második része az ágyak és a vezetőágyak helyreállításának különféle módjait tárgyalja.

Az ágyak repedései javíthatók különböző utak: hegesztés, majd mechanikai megmunkálás (ha szükséges), rátétek, csapok, kötések felhasználásával.

A rátéteket a repedés további terjedésének megakadályozására használják. A repedés végeit Ø 4 ... 5 mm-es fúróval fúrjuk; egy rátétet vágnak ki 4 ... 5 mm vastag lágyacéllemezből (méreteinek legalább 15 mm-rel át kell fedniük a repedéshatárokat); a bélés méretének megfelelően kartonból vagy ólomlemezből tömítést vágnak ki; a bélésben és a tömítésben a kerület mentén átmenő lyukakat fúrnak az M5 és M6 csavarokhoz süllyesztett fejjel 10 mm távolságra a szélétől és 10 ... 15 mm távolságra egymástól; a keretben jelölje meg a rátétet, és fúrjon lyukakat, és vágja le az M5 vagy M6 meneteket; a tömítést és a bélést piros ólommal vagy ragasztóval (BF2, karbonil ragasztó, cement stb.) kenik, és csavarokkal rögzítik a keretre; a bélés szélei ki vannak verve és reszelve.

Csatolók segítségével a repedéseket a következőképpen szüntetik meg: a repedéstől bizonyos távolságra két lyukat fúrnak és helyeznek el annak mindkét oldalán, amelyekbe kiálló végű csapokat nyomnak; tól től acéllemez egy csatlakozólemez két átmenő furattal készül (csapokhoz), amelyek középtávolsága valamivel kisebb, mint a keretre szerelt csapok közötti távolság; a repedést bilincsekkel rögzítik; az esztrich lemezt felmelegítik és a csapokra szerelik. Amikor az esztrich lemez lehűl, a repedés összezsugorodik.

A csapok segítségével a repedéseket a következőképpen küszöböljük ki: a repedés végeit Ø 4 ... 5 mm-es fúróval fúrjuk, a repedés mentén lyukakat fúrunk ugyanazzal a fúróval 6 ... 8 mm távolságra egymás; minden lyukba menetet vágnak, rézből vagy lágyacélból készült menetes csapokat csavarnak beléjük, amelyek végeinek 1,5 ... 2 mm-rel kell kinyúlniuk az ágy felülete fölé; ezután lyukakat fúrnak a csapok közé úgy, hogy a csapok az átmérő legalább 1/4-ével átfedik egymást; meneteket vágnak a lyukakba, és egy síkban levágott csapokat csavarnak beléjük; a csapok végeit verték.

A keretben lévő lyukakat és forgácsokat lyukak hegesztésével és forgácsok felületezésével, majd megmunkálással, valamint betét, csavar vagy dugó beépítésével küszöböljük ki.

A betét beépítésénél a csorba helyet reszeljük vagy marjuk; egy betétet készítenek a horony alakjának megfelelően, és belepréselik a horonyba; a betét kiegészítő csavarokkal rögzíthető.

A csavar beszerelésekor a keret sérült területét dörzsöljük ki; vágjon egy szálat a lyukba; a lyukba egy piros ólommal előre megkent fém csavarcsavart csavarnak, amelyet lyukasztással rögzítenek.

A parafa beszerelésekor kis forgácsokat fúrnak és helyeznek el; a keletkezett lyukba fémdugót nyomunk, amelyet a javítandó felület formájának megfelelően lefűrészelünk.

A keret törött kiálló részeit (konzolok, fülek, rudak) a következő módokon állítjuk helyre: a törött rész hegesztésével, betét vagy dugó beépítésével. Utóbbi esetben a törött elem vázon maradó részét eltávolítjuk (gyalulással, marással, vágással, fűrészeléssel, fúrással); majd e betét alatt egy hornyot marnak vagy kifűrészelnek, vagy fúrnak, és egy parafa (vagy egy menetes végű csap alá) helyezik el (vagy csavarják be); a betétet a horonyba nyomják és csavarokkal rögzítik; a parafát benyomjuk, a csapot piros ólommal megkent menetes véggel becsavarjuk. Ha lyuk van a törött konzolon, akkor azt a betét beszerelése után a névleges méretre fúrják vagy dörzsölik.

A keret elkopott lyukait a furat felületére fémréteg olvasztásával, majd a kívánt átmérőjű megmunkálással és javítóhüvely beépítésével állítják helyre: a kopott lyukat dörzsára vagy kifúrják, hogy belenyomjanak egy hüvelyt vagy poharat; forgástól az utóbbiakat csavarral leállítják; a hüvelyben (üvegben) a kívánt átmérőjű lyukat fúrják vagy helyezik el.

Az ágyvezetők helyreállításának módját a kopás jellege és mértéke, valamint a javítás feltételei (a vállalkozás speciális felszerelésekkel és eszközökkel való felszerelése) határozzák meg. A kihívást az jelenti, hogy olyan helyreállítási módszert válasszunk, amely a legalacsonyabb költséggel és idővel biztosítja a vezetők megkívánt pontosságát. A javítási gyakorlatban kaparást, köszörülést, finommarást, gyalulást, majd köszörülést, gyalulást, majd kaparást és lelapolást alkalmaznak a vezetők helyreállítására. A táblázat olyan adatokat mutat be, amelyek a vezetőágyak helyreállítására szolgáló egyes módszerek összetettségét és hatékonyságát jellemzik.

A vezetők működése során keletkező mély kockák és karcok babbittal vannak lezárva. A javítandó területet gondosan megtisztítjuk, a széleket 90°-os szögben levágjuk, nagy felületi érdesség mellett. A felületet acetonnal, benzinnel vagy szódaoldattal zsírtalanítják, felmelegítik, folyasztószert (cink-klorid) visznek fel és masszív (1,5 ... 2 kg) forrasztópákával forrasztanak.

Ezeket a hibákat a fémezés is megszünteti. Ehhez a fenti előkészítő műveletek elvégzése után fémező segítségével cinket vagy sárgarézt szórnak a hibás helyre. Permetezés vagy forrasztás után a vezetőket köszörüljük vagy lekaparjuk.

Ha az ágyak javítását a műhelyjavító csapat végzi, akkor kis terhelésük miatt nem célszerű speciális gépeket használni a vezetők megmunkálásához.

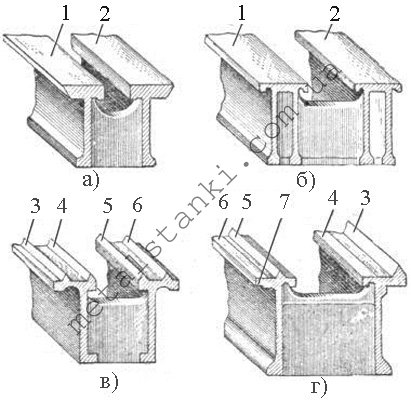

Ha a vezetőágyak 0,12 mm-ig elkoptak, ilyen körülmények között kaparást vagy lelapolást alkalmaznak GOI pasztával. Meg kell jegyezni, hogy a vezetők enyhe kopása esetén is (legfeljebb 0,05 mm) a kaparással történő helyreállításukat jelentős munkaintenzitás és költség, de alacsony termelékenység jellemzi. A kaparás azonban nagy pontosságú érintkezést biztosít az illeszkedő felületek között (akár 30 folt 625 mm2-es területen). A vezetők lekaparása vagy a keretek alapról történő eltávolítása nélkül, vagy az alapról történő eltávolítással és födémre vagy merevre történő felszereléssel történik betonpadló. A keret, például egy eszterga beszerelése után a vezetők hosszirányban vannak beállítva a vízszintes vezető kevésbé kopott részeire szerelt szintnek megfelelően teljes hosszában. A keret keresztirányú helyzetét az adagolódoboz rögzítésének síkjára alkalmazott keretszinttel ellenőrizzük. Ugyanakkor a ferdeséget egy híd vagy kocsi (hídként és szintként használva) segítségével ellenőrzik. A híd található különböző területeken a vezetők mentén. A szintek leolvasásától függően az ágy helyzete a 14-es cipővel állítható ( rizs. 1, b) vagy ékek 15 ( rizs. 1, be), amelyeket az alapja vagy lábai alá helyeznek. Kényelmes a 16-os emelőcsavarokkal ( rizs. 1, g). A csavarok csavarozásával vagy kicsavarásával a keret felemelkedik vagy süllyed. A szabályozást addig végezzük, amíg a szint fő ampullájának buboréka nulla pozícióba nem kerül. Ez jelzi az ágy helyes helyzetét.

A keret igazítása után kiválasztunk egy alapfelületet, amely mentén az összes helyreállítandó vezeték párhuzamosságát figyeljük. Az esztergaágynál ( rizs. 1, a) egy ilyen alaphoz általában a 3-as, 4-es és 6-os vezetőket veszik, amelyeken a faroktámasz alapul. Ezek a vezetők a gép működése során sokkal kevésbé kopnak, mint mások. Ezeket a vezetőket először a kopás kiküszöbölése érdekében lekaparják, időnként egy vezérlővonalzó segítségével szabályozzák a síkságot és az egyenességet. Ezt követően 2, 7, 8 vezeték felületét lekaparjuk, ellenőrizve azok párhuzamosságát. Megjegyzendő, hogy a 3, 4 és 6 vezetők enyhe kopása ellenére gyakran megsérül a párhuzamosságuk a gépi adagolódoboz felszerelésének és rögzítésének, valamint a vezérorsó és a tengely rögzítésének síkjaihoz képest. A párhuzamosságtól való eltérések a gépjavítások számának növekedésével nőnek. Ezért a javított gépek összeszerelésénél megnő az adagolódoboz és a vezérorsó és tengely konzoljának felszerelésére fordított idő, amit kézi kaparással végeznek. Ennek elkerülése érdekében racionálisabb technológiát alkalmazhat a segédvonalak helyreállításához. Ebben az esetben a 11 és 72 felületek 200 ... 300 mm hosszú szakaszait vesszük alapul ( lásd az ábrát. 1, a), amelyek kopásmentesek, és nem igényelnek előkezelést, mint a farokvezetők.

Az alapfelületek előkészítése után a 3., 4. és 6. felületet a festékre kaparjuk ( lásd az ábrát. 1, a), időszakonként szabályozva párhuzamosságukat és ferdeségüket. Ezután a 2-es, 7-es és 8-as felületeket lekaparjuk, szabályozva a ferdeség mértékét, és a mutató a 7-es és 8-as felületek párhuzamossága az alapfelületekkel. Az 1-es és 10-es felületeket utoljára kaparjuk.

Ha a kaparandó felületeken nagyobb ráhagyás van, mint a kézikönyvekben ajánlott, akkor először gyalulást, csiszolást vagy fűrészelést kell végezni, majd a kaparást. A kaparó típusát és vágórészének szélességét a kaparandó felület alakjától függően választjuk ki. Tehát az előzetes, durva kaparáshoz (a foltok száma n = 4 ÷ 6 625 mm 2 területen) 20 ... 25 mm széles kaparókat használnak, félkész (n = 8 ÷ 15) - 12 ... 16 mm széles, és végső, befejező (n = 20 ÷ 30) - 5 ... 10 mm széles. A kaparás közbeni beépítési, élezési és vágási szögeket a feldolgozott anyag fizikai és mechanikai tulajdonságaitól függően határozzák meg.

A kaparás minőségellenőrzése kalibrációs vonalzókkal vagy lemezekkel történik, valamint a festéknél a foltok száma egy 25 mm-es oldalú négyzetben. Festékként poroszkék, lámpafekete, kék és egyéb festékeket használnak, amelyeket motorolajban hígítanak.

Az ShKh15, U12A, R6M5 acélból készült kaparókat legfeljebb 25 szemcseméretű és CM1 vagy CM2 keménységű korund kerekekkel, a keményfém lemezekkel felszerelt kaparókat pedig gyémánt kerekekkel vagy szilícium-karbid kerekekkel élesítik.

Ha a vezető hossza meghaladja a kalibráló vonalzó hosszát, akkor a kaparást a jelzőfények mentén hajtják végre, nevezetesen: a vezető maximális kopásának helyén egy platformot (jelzőfényt) kaparnak, és valamivel kisebb távolságra. a kalibráló vonalzó hosszánál egy második platformot kaparunk le, amely egy síkban van a jeladóval. Ezekre a helyekre azonos magasságú mérőlapokat szerelnek fel, amelyekre szintmérővel ellátott vonalzót, vagy optikai vezérlési módszert alkalmaznak. A vonalzó mentén tovább kaparják a vezető egy részét a jelzett helyek között, és a szomszédos szakaszhoz sorban haladva a vezető teljes felületét lekaparják.

A vezetők lekaparása GOI pasztákkal a következő sorrendben történik. Először durva kaparást végeznek, majd a felületet kerozinnal lemossák és rongyokkal szárítják, majd a felületet letakarják. vékonyréteg paszta, majd az illeszkedő részt a paszta cseréjével (petróleumos mosással) lefedjük, amikor sötétedik, amíg a karcolások el nem tűnnek és a szükséges támasztófelületet meg nem kapjuk.

Ha a vezetőágyak 0,03 mm-ig elkoptak, csiszolással vagy reszeléssel és kaparással javítják. A köszörülés nagy pontosságot és alacsony felületi érdességet biztosít a vezetők számára. Ha az ágyak acél vagy öntöttvas vezetői nagyfrekvenciás árammal edzettek vagy szegecseltek (vibrációs hengerléssel stb.), akkor köszörülnek. A köszörülés teljesítménye többszöröse a kaparásénak. A köszörülést felületi köszörülésen vagy hosszanti gyaluláson végezzük és marógépek darálókkal felszerelt. A vezetők köszörülését gyakran kombinálják a vezetőasztalok, féknyergek, kocsik, csúszkák és a gép egyéb mozgó alkatrészeinek illeszkedő felületének kaparásával.

Ha a vezetők kopása 0,3 ... 0,5 mm-en belül van, akkor javításukat vékony gyalulással vagy reszeléssel, majd kaparással vagy köszörüléssel végezzük. Nem edzett sínek javításakor a finom gyalulást részesítjük előnyben. Nagy megmunkálási pontosságot és felületi érdességet biztosít Ra = 0,32. VK6 vagy VK8 keményötvözet lemezekkel ellátott széles marókkal hajtják végre élvonalbeli. A széles pengéjű marók használata megkönnyíti a géptámasz beállítását a vezető profiljának megfelelően, és lehetővé teszi a munkalöketek számának csökkentését gyaluláskor. A feldolgozást több menetben hajtják végre: először két menetet kell végrehajtani legfeljebb 0,1 mm-es vágási mélységgel, majd három vagy négy menetet 0,03 ... 0,05 mm vágási mélységgel.

Ha a vezetők 0,5 mm-nél nagyobb mértékben kopottak, akkor azokat gyalulással vagy marással hosszgyalu vagy hosszmaró gépeken több menetben (nagyolás, majd simítás) javítják.

Az ágyvezetők gyalulása a teljes méretek esetén végezhető el kisebb méretek gyaluasztal. Az ágy a megadott asztal középső részébe van beépítve precíziós gépés kissé rögzített. Ezután az asztal mozgatásával ellenőrzik a 11 felület alapfelületeinek párhuzamosságát ( lásd az ábrát. 1, a). Az ellenőrzés a géptartóba szerelt jelzővel történik. A párhuzamosságtól való eltérés nem haladhatja meg a 0,04/1000 mm-t. Az ágyat rögzítjük, a próbagyalulást bármelyik vízszintes felületen, például a 2. felületen végezzük, amíg a kopás megszűnik. Ezután egy vezérlő vonalzó és egy szonda segítségével meghatározzuk a felület A egyenességtől való eltérését a gépasztal mozgási hibája és egyéb okok miatt.

Ezt követően a keretet mesterségesen deformálják anyákkal és csapokkal ellátott csavarok segítségével. Acél ékek 1 ( rizs. 2, a, b), amelynek lejtése 0°30"÷0°40" és vastagsága körülbelül 0,1 mm az éles végén. A négy A és B szakasz befogói a próbagyalulás során meghatározott D egyenességtől való eltérés mértékével deformálják függőleges síkban a javítandó keretet. Egyszer kerül végrehajtásra; a kapott A értéket állandónak vesszük az ágyások későbbi javítása során különböző modellek hasonló hosszúságú. Ha az A eltérés a homorúság felé irányul ( rizs. 2, a), akkor a keretet ∆ + 0,02 mm-rel ugyanabba az irányba hajlítjuk, és a vezetők kopását gyalulással küszöböljük ki. A feldolgozás befejezése után a rögzítőcsavarokat elengedik, a bilincseket és az ékeket eltávolítják. Az ágy rugózik, kiegyenesedik, vezetői egyenessé válnak. Ez annak a ténynek köszönhető, hogy a feldolgozás során az ágy végein nagyobb fémréteget távolítanak el, mint annak közepén. A vezetők kitérése a kidudorodás irányában a megengedett határokon belül van specifikációk. Abban az esetben, ha az egyenességtől való A eltérés a konvexitás felé irányul ( rizs. 2b), a keretet ugyanezzel az eszközzel ∆ - 0,02 mm értékkel meghajlítják. Az ágyvezetők feldolgozása és a gépasztalról történő eltávolítása után a vezetők, mint az előző esetben is, elfogadhatónak bizonyulnak. technikai követelmények domborúság 0,02/1000 mm.

A keret középső részének elhajlásához ( lásd a 2. ábrát, a) az ékek közelebb vannak a végekhez, a bilincsek pedig közelebb vannak a közepéhez, amint azt az A nyilak mutatják. A keret meghajlításához a középső részben ( lásd az ábrát. 2b) az ékek közelebb vannak a közepéhez, a csapok pedig közelebb vannak a szélekhez, amint azt a B nyilak mutatják. A meder szükséges mértékű elhajlását vagy ívelését a csapcsavarok meghúzásával és az ékek könnyű kalapácsütésekkel történő mozgatásával biztosítjuk. . Ennek a műveletnek a végrehajtása során a keret deformációját egy indikátor szabályozza, amelynek mérőruda a 0 pontba kerül - a maximális deformáció helyére. Végül a helyzet pontosságát a csavarok rögzítésekor ellenőrizzük. 1., 2., 3., 4., 6., 7., 8. és 10. síkfelületek ( lásd az ábrát. 2, a), megszüntetve kopásukat. A 11 és 12 felületek általában kezeletlenül maradnak, mivel nincsenek kitéve a kopásnak. A vezetők gyalulás utáni pontosságát univerzális szinthíddal ellenőrizzük.

A vezetők megmunkálás utáni kopásállóságának növelése érdekében nagyfrekvenciás áramokkal vagy gázlánggal edzik, golyókkal szegecsítik, vibrohengerlést végeznek.

Az útmutatók javítása során a következő módszer használható. Először a vezetőket gyalulással vagy marással előmunkálják meg. Ezután a vezetők felületét 500 ... 800 mikron szemcseméretű elektrokorund porral kezelik sugárkamrákban, bizonyos sűrített levegőnyomás mellett, és a csiszolósugár 45 ... 70 °C-os dőlésszögével. °, távolság a fúvókától az utolsó 20 ... 80 mm-ig, levegőfogyasztás 6 ...8 m 3 /min. Ezután a vezetők felületeit sűrített levegővel megtisztítják, szerves oldattal mossák, majd szintetikus öblítést végeznek. mosószerés a felületek sűrített levegővel történő szárítása. Ezután a vezetőket termikusan bepermetezzük egy kopásálló önfolyósító, mechanikusan ötvözött porral, amely a következő összetevőket tartalmazza: szén, króm, nikkel, mangán, bór, szilícium, vas, amelyek bizonyos százalékban 40-es szemcseméretűek. .. 100 mikron. Permetezéshez használhatja az UPU-3, UPU-5, UPU-30, plazma-technikus AG szerelvényeket adagolókkal. Permetezési mód: áramerősség 400...500 A, feszültség 50...45 V, szórási távolság 80 mm, szállítógáz - argon vagy hélium.

Leválasztás után azbeszt "bundában" lassú hűtést végeznek, majd a lerakódási felületekre lézersugárzást elnyelő réteget visznek fel. Ezután a lézer a vezetők felületeinek folyamatos megolvasztását idézi elő. Lehűlés után a bevonatot 200/160, 250/200 szemcseméretű ASKM, ASK, ASV gyémánt kerekekkel polírozzák. A feldolgozás minőségét és a bevonat vastagságát a BTI-6, BTI-8 típusú béta-vastagságmérők szabályozzák. Ezután egy réteget visznek fel, amely elnyeli a lézersugárzást, és az őrlés után kapott mikroreliefet lézersugárral megolvasztják. Ezután "Labomid-101" oldattal megtisztítják a vezetők felületeit, és szabályozzák az érdességet, hullámosságot (profilográf-profilométer modell 201), valamint a vezetők geometriai paramétereit.

Az így helyreállított vezetékek kopásállósága (például a 45-ös edzett acélhoz képest) megduplázódik. Ennek a porbevonatnak a lézersugárral történő megolvasztása a kopásállóság további 1,3...2-szeres növekedését eredményezi az előzőhöz képest. gázégő. A bevonatok szerkezete a lézeres olvasztást követően a legtöbb vezetőgépre jellemző, széles tartományban változó fajlagos terhelések és csúszási sebességek mellett csökkenti a megragadási hajlamot határkenési feltételek mellett.

Kikészítés alkalmazása lézeres feldolgozás(az érdesség és a hullámok mikroolvadása) 1,5 ... 2,5-szeresére csökkenti az érdességet, a szabálytalanságok lépéseit - akár 4-szeresére. A hullámosság csökkentése következtében a felületi réteg érintkezési merevsége 1,5...2-szeresére nő, a vezetők befutási ideje 1,4...1,6-szorosára csökken.

Jelentősebb kopás esetén a vezetők javítása: gyalulással vagy marással, majd rátétek beépítése getinaks B, vinylplast 10, textolite PT vagy PT-1 anyagból, (a rátétek ragasztása BF-2, BF-4, epoxi ragasztó ); vortex permetezés poliamidból (nylon stb.); sztiakril fröccsöntés; fémötvözetek felületkezelése vagy fémezése (sárgaréz LTs38Mts2S2, monel fém, cinkötvözet TsAM 10-5).

A vezetők jelentős hibáit, erős kopását gyalulással vagy marással, vagy felsővezetők helyükre történő felszerelésével és csavarozással küszöböljük ki.

A vezetők helyreállítása után univerzális eszközökkel ellenőrizzük azok geometriai pontosságát.

A vezetőágyak javításának egyes módszereinek összetettsége és hatékonysága

A. G. Skhirtladze

„Javítás, helyreállítás, korszerűsítés” folyóirat 2002. 3. sz