Körhinta 1516

Az elülső típusú eszközöket felváltó és szinte teljesen kiszorító esztergagépet lenyűgöző átmérőjű és súlyú, de kis hosszúságú munkadarabok feldolgozására tervezték.

Eszterga-karusszel gépek alkalmazása és előnyei

Esztergagépekkel teljes lendkerekek, fogaskerekek és más hasonló alkatrészek feldolgozásával foglalkoznak. Az ilyen eszközök műszaki képességei lehetővé teszik a következő technológiai műveletek elvégzését:

- hengeres és kúpos alakú munkadarabok esztergálása és fúrása;

- vágóvégek és feldolgozásuk;

- ferde felületek feldolgozása;

- gyűrűs hornyok kialakítása az alkatrész felületén;

- fúrás;

- telepítés;

- dörzsárazás.

A függőleges esztergagépek külön szállított speciális eszközökkel is fel vannak szerelve, amelyek lehetővé teszik a következő műveletek elvégzését ezen a berendezésen: marás, vésés, menetvágás különböző típusú, formázott felületek megmunkálása elektromásolóval, köszörülés, munkadarabok feldolgozása ütközők segítségével. A függőleges esztergagépek jellemzői lehetővé teszik a vas- és színesfémekből készült, akár 25 m átmérőjű munkadarabok feldolgozását.

A vizsgált csoport gépeiben a fő mozgást az asztal (előlap) végzi, amelyen az alkatrész rögzítve van. Az előtolás mozgását, mint minden esztergagépben, az eszterga- és forgóberendezésben is a féknyereg végzi.

A karusszel gépet tervezési jellemzői miatt nagy biztonság, megbízhatóság, könnyű karbantartás és kezelés jellemzi. Az ilyen berendezések legjelentősebb előnyei közül érdemes kiemelni a következőket:

- a feldolgozás pontossága és magas minősége, feltételezve a selejt minimális százalékát;

- a berendezés könnyű irányíthatósága, ami különösen jellemző a CNC rendszerrel felszerelt szerszámgépekre;

- az összes végrehajtásának nagy sebessége technológiai műveletek.

Amint azonban sok szakértő megjegyzi, a függőleges esztergagépek legfontosabb előnye a működésük biztonsága.

Hogyan vannak elrendezve az esztergagépek

Az eszterga-körhinta csoport kialakításának legjelentősebb eleme a munkaasztaluk, amelyre az előlap kerül. Itt rögzítik a feldolgozást igénylő munkadarabot. Az asztal munkafelülete vízszintes síkban helyezkedik el, ami leegyszerűsíti a jelentős méretű és súlyú munkadarabok felszerelésének folyamatát.

A modelltől és a tervezési jellemzőktől függően az eszterga- és forgócsoport gépei között egy- és kétoszloposakat különböztetnek meg. Az elsőre egy legfeljebb 1600 mm átmérőjű előlapot szerelnek fel. Az ilyen egységeket legfeljebb 1500 mm átmérőjű munkadarabokhoz használják. A kétoszlopos egységek lenyűgözőbb tulajdonságokkal rendelkeznek, amelyekre akár 25000 mm átmérőjű előlap is felszerelhető, amely lehetővé teszi nagyon nagy munkadarabok feldolgozását.

A függőleges síkban elhelyezkedő kétoszlopos egység keretén két vezető van, amelyek mentén a kereszttartó két rászerelt féknyereggel mozog - egy toronnyal és egy fúróval. A gép féknyeregei viszont a keresztrúd vízszintes vezetői mentén mozognak.

A függőleges és vízszintes irányban mozgó toronynyereg egy hosszanti kocsit és a függőleges tengely mentén mozgó csúszkát tartalmaz. A beszereléshez speciális furatokkal van felszerelve a csúszkára vágóeszköz. A toronytámasz és a benne rögzített vágószerszám segítségével olyan technológiai műveleteket hajtanak végre, mint a külső felületek megmunkálása, lyukak fúrása, az alkatrész végeinek vágása.

A fúró tolómérő kialakítása tartalmaz egy hosszirányú kocsit, amelyre fel van szerelve forgó mechanizmus. Utóbbihoz egy csúszka van szerelve szerszámtartóval. Egy fúró tolómérő és a benne rögzített szerszámok segítségével történik a kúpos felületek megmunkálása, furatok fúrása, belső hornyok kivágása.

Az eszterga-fúró csoport egyoszlopos esztergagépein oldaltámasz van felszerelve, amely egy hosszanti kocsiból, egy csúszkából és egy szerszámtartóból áll. Az ilyen féknyereg célja a külső felületek megmunkálásának biztosítása.

A két forgácsolószerszám egyidejű alkalmazása a megmunkálási folyamatban különösen fontos a nehézgépészet területén - hidraulikus turbinák, generátorok és egyéb nagy méretű és tömegű alkatrészek gyártásánál.

A berendezés főbb jellemzői

Az eszterga-körhinta csoport kiválasztásakor a következő jellemzőket kell figyelembe venni:

- gép teljesítménye;

- a fordulatszámok száma és az előlap forgási sebességének tartománya;

- a függőleges tartó csúszkájának elfordulási szöge;

- a berendezés támasztékainak vízszintes és függőleges irányú maximális mozgásának értéke;

- a megmunkálandó munkadarab maximális méretei (magasság, átmérő);

- maximális érték a keresztrúd mozgása (kétoszlopos gépeknél);

- előlap méretei.

Az eszterga- és körhintacsoport esztergagépein a feldolgozás nagy sebességgel történik. Ez azért elfogadható, mert a munkadarabot és az orsót nem éri jelentős konzolos terhelés, mivel az előlap speciális módon van rögzítve az asztalhoz.

A főmozgáson és az előtolási mozgáson kívül ennek a csoportnak a gépein keresztrudat használnak (átjárónak is nevezik) további mozgás. Segítségével a vágószerszám a megmunkálás alatt álló munkadarab felületére kerül.

Mint fentebb említettük, a részleteket nagy átmérőjű(16,5-25 m) forgó-fúró típusú kétoszlopos esztergagépeken dolgozzák meg, a kisebb méretű munkadarabokhoz pedig egyoszlopos egységeket használnak. A CNC rendszereket egyoszlopos karusszel eszközökre telepítik, ami lehetővé teszi az ilyen berendezések használatát összetett konfigurációjú alkatrészek feldolgozására, amelyet mind az egyenes, mind a görbe vonalú generátorok jelenléte jellemez.

Sokatmondó, hogy a CNC-vel felszerelt esztergagépeken oldaltámasz nincs felszerelve: minden technológiai műveletet rajtuk revolvertartó segítségével hajtanak végre, amelynek működését a főmozgás meghajtásához hasonlóan egy speciális program vezérli. A gép vezérlőegységébe belépve olyan technológiai műveletek elvégzéséért felelős, mint:

- a berendezés előlapjának szükséges forgási sebességének kiválasztása és felszerelése;

- a torony elfordítása a feldolgozáshoz szükséges helyzetbe, és ebben a helyzetben rögzítése;

- az előtolások és a munkaeszközök által elfoglalt helyzet ellenőrzése;

- a vágószerszám felszerelése nulla pozícióba;

- a munkaeszközök által végzett mozgások irányítása.

Háztartási eszterga- és forgóberendezések modelljei

A hazai eszterga-fúrógépek története 1935-ben kezdődött, amikor a Krasznodari Szerszámgépgyárban, G.M. Szürke haj jelent meg az első ilyen egység. Meg kell jegyezni, hogy ez a növény hosszú ideje a körhinta típusú esztergagépek leghíresebb és legtekintélyesebb gyártójának számított. Az üzem termékeit - kiváló minőségű és megbízható eszterga- és fúrógépeket - az egész területen aktívan használták szovjet Únió. Sok ilyen eszköz még mindig megtalálható az ipari vállalkozásokban.

A gyártó legnépszerűbb berendezésmodelljei közé tartozik az 1516-os gép. Ez az egyoszlopos gépmodell (az 1512-es modellel együtt) az univerzális eszterga- és forgóberendezések kategóriájába tartozik, amelyeket vas- és színesfémekből készült munkadarabok kisméretű megmunkálására terveztek. - méretarányos és sorozatgyártás.

Mindkét fent említett modell gépeinek műszaki jellemzői szinte bármilyen esztergálási művelet elvégzését biztosítják, de ezeket az eszközöket elsősorban esztergálásra és fúrásra használják:

- hengeres felületek;

- a nyersdarabok lapos végei;

- kúpos felületek.

Ezeken a gépeken megtalálható néhány módosítás, amelyre a gyártó önközpontosító típusú előlapot szerelt fel. Természetesen az ilyen előlappal ellátott berendezések technológiai lehetőségei sokkal szélesebbek, mint a hagyományos modelleké.

A G.M.-ről elnevezett üzemben gyártották. Szürke haj és kétoszlopos esztergák az eszterga és körhinta csoportból. Itt egy szembetűnő példa az 1525-ös modell, melynek figyelemre méltó jellemzői közül érdemes megemlíteni a következőket: az előlap forgásirányának megváltoztatása (hátra); két forgó típusú felső féknyereg jelenléte a kialakításban. Az 1525-ös gépmodell főszerkezetének hajtása kétfokozatú sebességváltóval és villanymotorral volt felszerelve, melynek tengelyfordulatszáma állítható. Két elektromágneses tengelykapcsoló felelős az előlap forgási sebességének megválasztásáért a gép kialakításában, a fő motor tengelyének fordulatszámát pedig fokozatmentesen szabályozzák egy speciális elektromos áramkör segítségével.

A fenti szerszámgép-modellek mindegyike CNC-vel is készült, ekkor a jelölésük így nézett ki: 1512F2, 1516F2, 1525F2. Ezekre az eszközökre vezérlőrendszerként hazai szoftverrendszereket (P32-3M, H55-2) vagy Bosch (Németország) és Alcatel (Franciaország) elektronikai berendezéseit telepítették.

Az eszterga és körhinta csoport népszerű külföldi gépei

Bemutatták a hazai piacon nagy választék eszterga- és forgóberendezések külföldi gyártóktól. A legnépszerűbb modellekről és védjegyek külön meg kell említeni.

A jó ár-érték arányt a kínai Dalian Guofeng Machine Tools cég gépei bizonyítják, amelyek jelölésében a "C" betű található.

5231, 5240, 5250, 52630Ezek a modellek szerintük a kétoszlopos típusú eszterga- és forgóberendezések kategóriájába tartoznak Műszaki adatok sok tekintetben hasonlítanak az üzem gépeihez. G.M. Szürke haj. Ezek az eszközök lehetővé teszik a nyersdarabok kellően nagy pontosságú elkészítését, amelyet egyszerű és összetett konfigurációk is jellemeznek.

Dalian Guofeng Machine Tools C5250 - szerszámgép egy kínai gyártótól

5110, 5116, 5123, 5125, 5131Ezek az eszterga- és forgóberendezések egyoszlopos modelljei, amelyek teljesítménye 22 és 45 kW között változik. Ezen modellek egységein egyszerűsített CNC rendszer van felszerelve - digitális jelzés, amellyel az eszterga és a függőleges eszterga vezérlése kényelmesebbé, egyszerűbbé és hatékonyabbá válik. Az X és Z tengelyes hajtásokhoz kiegészítő szervomotorokkal felszerelt gépek a megmunkálásban is rendkívül megbízhatóak és pontosak.

Ha figyelembe vesszük a külföldi gyártók jobb minőségű (és ezért drágább) függőleges esztergagépeit, a hazai piacon bemutatott és népszerű, akkor érdemes megemlíteni a svájci ENCE GmbH termékeit. Ez a gyártó több sorozatú berendezést kínál.

Dalian Guofeng szerszámgépek C5116

LEN 3000-5000

Ezen modellek berendezésein 315-500 cm átmérőjű munkadarabok feldolgozása történik, ennek a sorozatnak a gépein nincs CNC rendszer, de szükség esetén felszerelhetők ilyen rendszerrel. nagyon gyorsan. A főmozgást megvalósító kétfokozatú hajtás villanymotorral van felszerelve, melynek tengelyfordulatszáma 16 fokozatban változtatható. Ezeken az esztergagépeken kétféle vezetőt használnak: függőleges - csúszó, vízszintes - hidrosztatikus típusú (kirakóelemként működnek).

LEN 1250-2000A jelölésből kiderül, hogy ezeken a készülékeken 125-200 cm átmérőjű alkatrészeket dolgoznak fel, a sorozat egységei görgős vezetőkkel vannak felszerelve, amelyek mozgó egységeibe nagy pontosságú gördülőcsapágyak kerülnek beépítésre. Ezeknek a függőleges esztergagépeknek a függőleges és négyállású szánjai hidraulikusan kiegyensúlyozottak, ami javítja a megmunkálási pontosságot. A sorozat berendezéseinek megbízhatóságát az is elősegíti, hogy elektromos alkatrészekkel van felszerelve híres cég Siemens.

SEN 1000-1800Ez a Siemens Fanuc CNC-vel felszerelt eszterga- és esztergagépe. A fontosak között tervezési jellemzők Ennek a sorozatnak a berendezései közül érdemes kiemelni egy ZF hajtóműves szervomotort (Németország) és egy hőszimmetrikus munkaasztallal. Ezt a berendezést gyártják, jellemzik Magassebesség feldolgozás és alacsony zajszint, három fő kategóriában: normál, nehéz és nagy pontosságú.

Az orosz függőleges eszterga 1516 egy kiváló minőségű és nagy teljesítményű berendezés. 1600mm átmérőjű munkadarabok esztergálására használható.

A modell jellemzői

A következő műveletek állnak rendelkezésre:

- henger alakú munkadarabok esztergálása és fúrása;

- végek levágása;

- horonyvágás.

A függőleges eszterga egyik fő jellemzője az előlap átmérője. Az 1516-os gépen az előlap átmérője 1400 mm, és percenként 1 fordulat és 200 fordulat közötti tartományban képes forogni.

További jellemzők

Telepítéskor kiegészítő felszerelés az 1516 eszterga funkcionalitása bővíthető, különösen lehetőség van menetvágásra, kúpos felületek megmunkálására, valamint ívelt felületekre másolóval. Kívánságra hűtőfolyadék-ellátó berendezést, valamint önközpontosító előlapot is felszerelhet.

A 1516-os típusú gépen lehetőség van digitális jelzőrendszer (DRO) vagy CNC felszerelésére. Az első esetben a gépnek az "F1", a másodikban az "F3" indexe lesz.

A "Russtanko" cég felajánlja, hogy megfizethető áron vásároljon egy 1516-os esztergagépet. A berendezés-konfigurációval kapcsolatos minden kérdést megbeszélhet munkatársainkkal telefonon vagy a weboldalon elküldött elektronikus jelentkezés útján.

Függőleges eszterga - különleges fajta fémmegmunkáló berendezések, amelyeket úgy terveztek, hogy nagy átmérőjű, több tíz tonnás tömegű munkadarabokkal dolgozzanak. Az ilyen gépek kialakításának egyik jellemzője a kerek alakú munkaasztal. Ez a sajátosság nagymértékben leegyszerűsíti az alkatrész beszerelését, beállítását és rögzítését.

Eszterga- és forgógépek szükségesek a forgásfelületek esztergálásához speciális maróval. Ha az egység speciális toronnyal van felszerelve, akkor az alkatrész központi furatai fúróval, süllyesztővel vagy egyéb szerszámmal megmunkálhatók.

Az eszterga- és esztergaegység kiválasztásakor a mesternek olyan kulcsfontosságú jellemzőkre kell összpontosítania, mint a maximális magasság és korlátozó átmérő feldolgozás alatt álló szerkezet. A vágórész fő mozgása a munkaasztal forgatásával történik, amelyen a munkadarab rögzítve van.

A mai napig az állványok számától függően a körhintagépek egy és két állványos változatait különböztetik meg. Az egységek felszerelhetők kézi vezérléssel vagy numerikus vezérléssel. A második esetben a gép összetett konfigurációjú munkadarabok megmunkálásában is részt vehet. Gyárakban és műhelyekben is használják, ahol szükség van a felületek íves és egyenes generatrixokkal történő megmunkálására, vágására nem szabványos szálak Stb. A programvezérlésű gépek tervezési különbsége az oldaltámasz hiánya az elsőknél.

Eszterga és forgó ipari gép vele numerikus vezérlés képes végrehajtani a program működését. Kívül, programvezérlés a vágóelem helyzetének korrekcióját jelenti. A kezelő által készített program önállóan változtatja az orsó forgásának intenzitását, meghatározza az előtolást, mozgatja a szerszámot. Mindez időnként növeli a gép termelékenységét.

Tekintsünk két népszerű modellt - az 1516-os és 1512-es egységet, amelyek a Sedin Plant sikeres termékei. Ez segít megérteni ennek a technikának a sajátosságait.

Függőleges eszterga 1516

Az 1516-os függőleges eszterga egy egyoszlopos gép, amelyet fém alkatrészek megmunkálására használnak kis és nagy tételes üzemekben. Ez a modell a műveletek széles skálájával büszkélkedhet, mint például fúrás, esztergálás, fúrás és mások. Ezen kívül a gép simító- és félkészesztergálásra is képes.

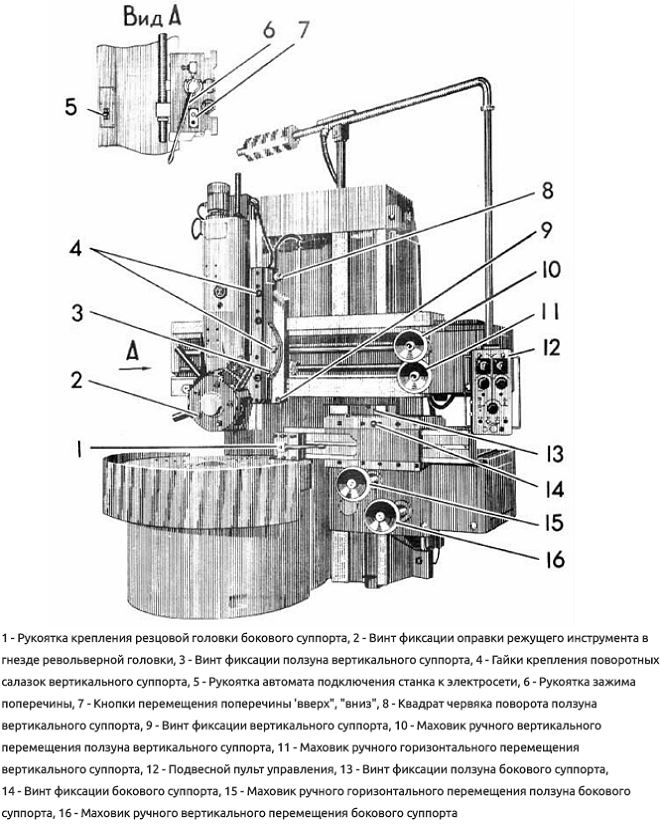

Az 1516-os függőleges eszterga kialakítása függőleges és vízszintes féknyergeket tartalmaz. A függőleges féknyereg 5 állású fejjel van felszerelve, amely automatikus forgórendszerrel van felszerelve. A vízszintes tartó 4 pozíciós szerszámtartóval van felszerelve.

Annak ellenére, hogy az 1516-os alapváltozatban is rengeteg funkcióval rendelkezik, ez utóbbi további opciókkal bővíthető, mint például önközpontosító előlap, hűtőrendszer, valamint a nem szabványos felületek menetfúrásához és megmunkálásához speciális szerszámok.

Az 1516-os egység a főhajtás erős elektromos motorjával van felszerelve, ami fontos előnye. Az előnyök közül érdemes megjegyezni:

- Az egység fő részeinek kiváló merevsége, amely biztosítja a munkadarab legpontosabb feldolgozását.

- Megbízhatóság alkotórészei kinematikus lánc.

- Az előlap fordulatszámának szabályozási lehetősége széles tartományban.

- Választható előtolási sebesség a hatékony, nagy sebességű vágás érdekében.

Említsük meg az 1516-os modell főbb jellemzőit:

- A munkadarab maximális átmérője 160 cm;

- Megengedett termékmagasság - 100 cm;

- Előlap átmérője - 140 cm;

- Sebességszám - 18 fokozat;

- Az előlap forgási tartománya - 5-250 mm;

- Villanymotor teljesítménye - 30 kW;

- Az egység méretei - 3170x3030x4100 mm;

- Súly - 20 tonna.

Forgó és körhinta modell 1512

Mivel az 1512-es eszterga felépítése sok tekintetben hasonlít az 1516-os modellhez, célszerű csak azokat a gépparamétereket figyelembe venni, amelyek eltérnek az 1516-os jellemzőktől, ezeket mutatjuk be lista formájában:

- Megengedett munkadarab átmérő - 125 cm;

- A termék maximális magassága 100 cm;

- Előlap átmérője - 112 cm;

- Méretek - 2750x2975x4100 mm;

- Súly - 16,5 tonna.

Az összes többi paraméterhez esztergapad Az 1512 azonos az 1516-os modellel.

Eredmények

A függőleges esztergagépek nélkülözhetetlen segédek, amelyek olyan feladatokat tudnak végrehajtani, amelyeket a hagyományos esztergagépek nem tudnak kezelni. Ha nagy átmérőjű, nagyméretű munkadarabokkal kell dolgoznia, nem nélkülözheti ezeket a gépeket.

A 1512-es és 1516-os modellek melletti választás a gép hosszú távú, problémamentes működésébe vetett bizalom. Ezt igazolja a Sedin szerszámgépgyár egységeinek használatában szerzett sokéves tapasztalat a FÁK-szerte.

Az 1512-es és 1516-os egyoszlopos esztergagépek univerzális gépek, és különféle vas- és színesfém-termékek feldolgozására szolgálnak kis- és tömeggyártásban.

A gép a következő műveleteket tudja végrehajtani:

hengeres és kúpos felületek esztergálása;

hengeres és kúpos felületek fúrása;

Lapos végfelületek esztergálása felső és oldalsó féknyergekkel. Ezenkívül a felső féknyereg lapos végfelületek köszörülésére használható, miközben a félkészítő üzemmódokban a lépcsőzetesen állandó vágási sebességet fenntartjuk;

fúrás, dörzsárazás és dörzsárazás; hornyolás és vágás.

Speciális eszközök és a gépekhez külön megrendelésre és térítés ellenében szállított eszközök használata esetén a gépek a következőkre használhatók:

alkatrészek feldolgozása meghatározott méretek szerint (megállókon);

kúpos felületek menetvágása, esztergálása és fúrása;

forgástestek formázott felületeinek feldolgozása fénymásoló (elektromásoló) mentén; alkatrészek feldolgozása hűtéssel.

A gépeket a szokásos kivitelben mechanikus forgatású és a torony befogásával ellátott felső toronnyal, illetve oldalsó toronnyal szállítjuk.

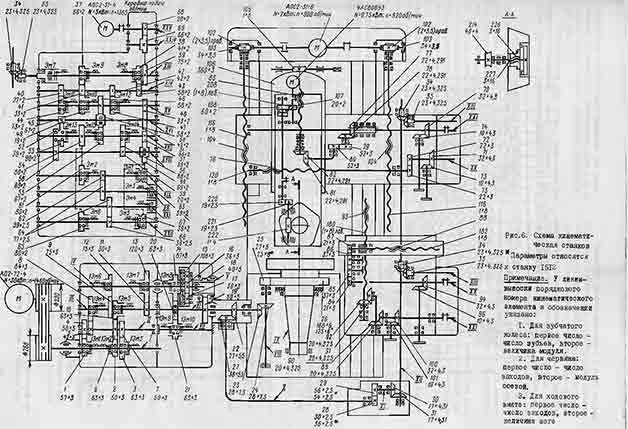

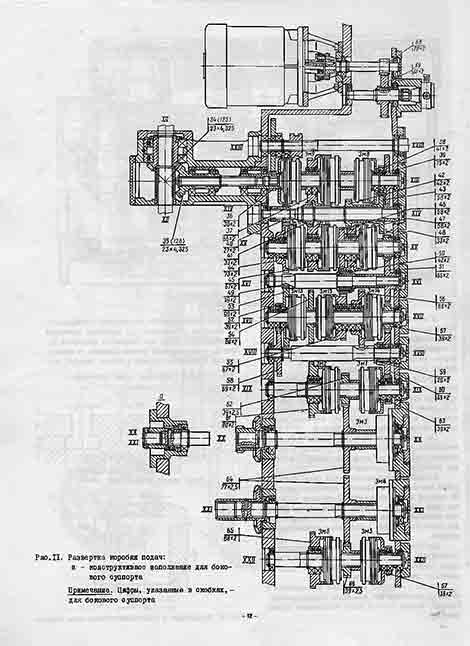

Kinematikai séma

Az 1512 és 1516 gépek kinematikai sémái hasonlóak egymáshoz, és csak a mozgást a takarmányba továbbító mechanizmus láncának kinematikájában és az asztal fogaskerekeinek fogszámában különböznek egymástól.

Következtében eltérő szám A táblázat 25., 26. fogaskerekeinek fogai, az 1512-es és 1516-os gépek, azonos sebességváltóval, eltérő sebességhatárokkal rendelkeznek az előlap sebességére vonatkozóan.

A mozgást a takarmányba továbbító mechanizmus láncainak kinematikája eltérő a gépeknél, de áttételeiket úgy választják meg, hogy az előlaptól az adagolódobozig tartó kinematikai lánc teljes áttételi aránya mindkét esetben azonos legyen. gépek. Ez lehetővé teszi, hogy ugyanazokat az adagolódobozokat használja, és azonos adagolási sebességet kapjon.

Az asztal kinematikai láncai, a keresztrúd és mozgatási mechanizmusa, a felső és oldalsó támasztékok egyszerűek és magától értetődőek.

ágy

Az ágy a gép összes alkatrészének alapjául szolgál, biztosítva azok mozgását és helyességét kölcsönös megegyezés. Érzékeli a forgácsoló erőkből és alkotórészeinek tömegéből adódó erőfeszítéseket Az ágy üreges öntvény, belül merevítőkkel megerősítve, így viszonylag kis tömeg mellett is kellő szilárdságú és merev legyen. Előlappal ellátott asztal van az ágyhoz rögzítve.

Az asztal és az ágy csapokkal van összekötve, amelyek nagyobb merevséget biztosítanak a kötésnek és a gép rezgésmentes működéséhez, ami szükséges a megmunkált alkatrészek nagy pontosságának eléréséhez.

A keret elülső oldalán vezetők találhatók, amelyek mentén a kereszttartó és az oldaltámasz mozog. Az ágy jobb oldalán a mozgást a takarmányba továbbító mechanizmus testéhez, a keresztrúd mozgatására szolgáló mechanizmushoz pedig a tetején van rögzítve.

Az ágy belsejében sebességváltó van behelyezve. A keret alsó belső üregét olajtartályként használják, amely táplál központosított rendszer sebességváltó és asztali kenés.

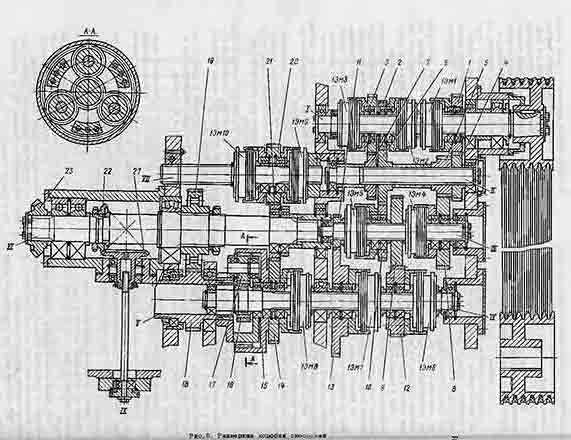

Sebességváltó

A sebességváltó az előlap forgásának biztosítására, valamint az indításra, leállításra és a fordulatszám változtatására szolgál. A sebességváltó bemenő tengelyén a forgást a főhajtás villanymotorja egy ékszíjhajtáson keresztül továbbítja. A sebességváltó 18 sebességfokozatról tájékoztatja az előlapot.

Sebességdoboz vezérlése - távirányító a felfüggesztett panelről.

Az elektromágneses tengelykapcsolók jelenléte a sebességváltóban lehetővé teszi a sebességváltást menet közben, és ezáltal biztosítja a fokozatos állandó vágási sebesség fenntartását a végfelületek megmunkálásakor.

A sebességváltónak hat tengelye van, amelyek gördülőcsapágyakra vannak felszerelve egy házban, az XY és y tengelyek tengelyei mentén elválasztó síkkal az összeszerelés megkönnyítése érdekében.

Nagyobb sebességnél az indítás lépésenként, két-, három- vagy tűs szakaszban történik. A gyorsulási fokozatok száma az előlap forgási gyakoriságának növekedésével nő.

A tengelykapcsoló-kapcsolás a lépcsős gyorsítás során automatikusan megtörténik

A fordulatszám I. fokozatról II. fokozatra váltása az elektromágneses tengelykapcsolók megfelelő kombinációinak bekapcsolásával történik. Ugyanakkor az 1Em8 tengelykapcsoló ki van kapcsolva, és a bolygószerkezet áttételi aránya 1/4 (az 1Em9 és 1EM10 tengelykapcsolók be vannak kapcsolva). 13-18 sebességfokozat bekapcsolásakor az 1Em9 és 1EM10 tengelykapcsolók előlapjai kikapcsolnak, és az 1Em8 tengelykapcsoló be van kapcsolva, és a bolygószerkezet áttétele ebben az esetben egyenlő I

Az alkatrész beszerelésénél és beigazításánál használt előlap mozgatható működésének engedélyezéséhez a függővezérlőn lévő kapcsolót az előlap "Jog start" állásába kell állítani, és meg kell nyomni az előlap Start gombját.

A sebességváltóban nincsenek speciális fékezőberendezések, az előlapot pedig több elektromágneses tengelykapcsoló egyidejű bekapcsolásával fékezzük, amelyek két különböző kinematikai kört zárnak le, amelyek „zárat” alkotnak. A sebességváltó többi tengelykapcsolója ki van kapcsolva. Az előlap lassítási ideje a forgási sebességtől és a munkadarab súlyától függ. Az előlap forgásának leállításának hozzávetőleges ideje a fékezés megkezdése után 2-10 s.

A bolygómechanizmus 15, 16, 17 fogaskerekeinek egyidejű kapcsolódása érdekében a 16 fogaskerék egy fogaskerekes tengelykapcsolón keresztül csatlakozik az 1U tengelyhez, amely lehetővé teszi azok önbeállását.

A sebességváltóban spirális fogaskerekek biztosítják a sima áttételt nagy kerületi sebességnél. Minden fogaskerék állandó hálóban van.

Menet közbeni sebességváltáskor ütések és az előlap forgásának lelassulása lehetséges, ami nem befolyásolja a gép működését és nem jelent meghibásodást.

A kenést külön fogaskerék-szivattyúval végzik, amelyet a keret oldalfalán fűtenek. Az olajat csöveken keresztül szállítják az összes munkaelemhez.

A forgó elektromágneses tengelykapcsolók érintkezőgyűrűinek feszültségellátását speciális konzolokra szerelt kefék végzik.

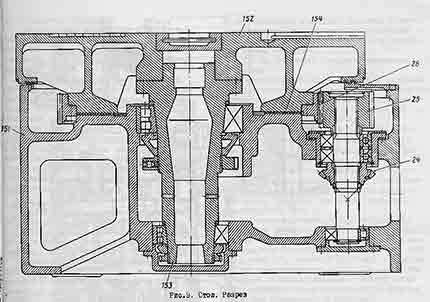

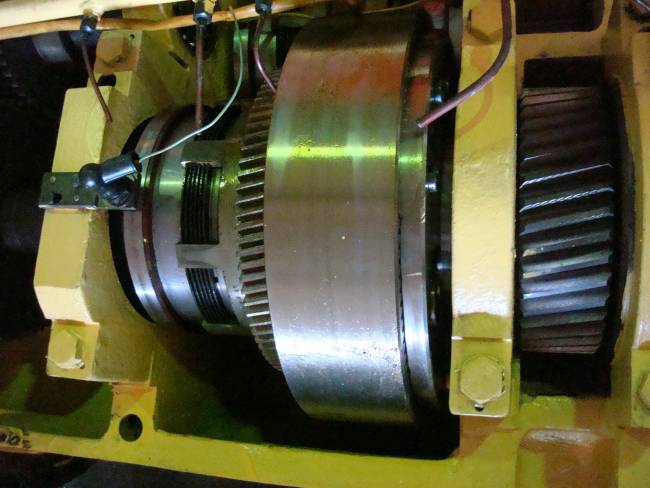

asztal

ábrán az 1516-os gép táblázata látható.Az 1516-os és 1512-es gépek táblázatai között alapvető szerkezeti különbségek nincsenek. A gépalkatrészek hasonlóak, és csak méretükben különböznek egymástól.

Az asztal kör alakú vezetőkkel ellátott 151 testből, 153 orsóval ellátott 152 előlapból és előlap meghajtóból áll.

Az asztal teste öntöttvas öntvény, fejlett bordarendszerrel, ami nagy merevséget ad neki.

Az asztaltest felső részén gyűrű alakú kiemelkedések találhatók, amelyek az előlap gyűrűs hornyába belépve labirintust alkotnak. Ez megakadályozza a kenőanyag kifröccsenését, és védelmet nyújt a forgácsok, öntöttvaspor, emulzió és egyéb szennyeződések ellen az asztalra.

Az előlap meghajtása a hajtóműből egy kúpfogaskerékpáron keresztül történik a hajtómű 23 körkörös fogazatával és a 24 asztalon keresztül, tovább egy hengeres páron keresztül: a 25 fogaskerék és a 26 korona fogaskerék mereven kapcsolódik az előlaphoz.

A gépek jelentős fordulatszáma melletti zökkenőmentes működés érdekében az előlaphajtás fogaskerekei csavarvonalasak, a kúpfogaskerekek pedig körfogakkal készülnek.

Az előlap egy üreges korong, számos belső sugárirányú és gyűrűs gyűrűvel.

A felső síkon T-alakú gépi nyílások találhatók, amelyek a szorítópofák, különféle rögzítések rögzítésére vagy a munkadarabok közvetlen rögzítésére szolgálnak.

Az alkatrészek vagy szerelőeszközök precíz beszereléséhez az előlap közepén egy központosító furatot fúrnak az előlapba, amelyet egy speciális dugó véd a bevágásoktól.

A gép alapváltozata négy pofával érkezik a munkadarabok rögzítéséhez. Mindegyik bütyöknek önálló mozgása van.

Sebességváltó

Az oldalsó és a felső féknyereg adagolódobozának kialakítása megegyezik.

Sebességváltó felső féknyereg a keresztléc jobb végére szerelve; oldalsó féknyereg adagolódoboz - közvetlenül a testhez.

Az adagolódoboz teste öntöttvas. megfelelő merevségű doboz alakú öntvény. Az adagolódoboz összes tengelye gördülőcsapágyakra van felszerelve.

Az adagolódobozok meghajtása a HP függőleges bordás tengelyről történik, amely a sebességváltó U1 kimenő tengelyétől kap forgást a mozgást a takarmányba továbbító mechanizmuson keresztül. Az adagolódobozok 18 üzemelőtolást (mm/ford.) és 18 beépítési mozgási sebességet (mm/min) jeleznek a féknyeregnek. Ezt az adagolódobozok elektromágneses tengelykapcsolóinak megfelelő kombinációinak beépítésével érik el.

Az adagolódobozok minden fogaskereke állandó hálóban van.

Az XSh tengely Em7 tengelykapcsolója a munkaelőtolások bekapcsolására szolgál. Bekapcsoláskor kinematikus kapcsolat jön létre a mozgást a takarmányba továbbító mechanizmus függőleges tengelye és az adagolódoboz között. Ha ez a tengelykapcsoló ki van kapcsolva, a féknyereg beépítési mozgásait az adagolódoboz testére erősített külön villanymotorról lehet bekapcsolni.

A kívánt előtolási iránytól függően - jobbra, balra, felfelé, lefelé - a négy iránytengelykapcsoló (Em1, Em2, Em5, EMZ) egyike bekapcsol, és az XX vagy XXI kimenő tengelyek egyike a kiválasztott irányban forog.

Az XX és XXI tengelyeken található Em3, Em4 féktengelykapcsoló a féknyergek tehetetlenségének csillapítására és a túlfutás kiküszöbölésére szolgál.

Az elektromágneses tengelykapcsolók használata távvezérlést tesz lehetővé: a munkatápok és beépítési mozgások be- és kikapcsolása, valamint az előtolások kiválasztása és váltása menet közben a függesztett vezérlőpultról.

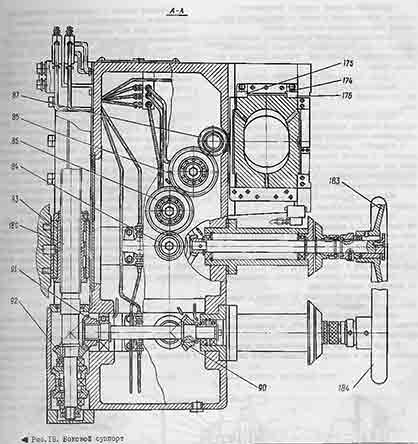

Keresztrúd és keresztrúdmozgató mechanizmus

A keresztlécet a keret függőleges vezetőire kell helyezni. A keresztrúd teste öntvény, amelynek keresztmetszete vízszintes téglalap alakú vezetőkkel rendelkezik, amelyek mentén a felső féknyereg mozog.

A fülkében lévő vízszintes vezetők között van a 119 futótengely és a 120 futócsavar, amelyek a kereszttartók furataiban elhelyezett gördülőcsapágyakra vannak felszerelve.

A keresztrúd függőleges beépítési mozgással rendelkezik a keret vezetői mentén, amelyet a keresztrúd mozgatására szolgáló mechanizmus hajt végre két 116 csavar és 104 anyák segítségével, amelyek mereven vannak a keresztrúdhoz csatlakoztatva.

A keresztrúd mozgatására szolgáló mechanizmus a keret felső síkjában található, és két csigakerékből áll, amelyeket külön megfordítható villanymotor hajt meg. A tengelykapcsoló felekből álló és a motor tengelyét a 118 tengellyel összekötő II7 fogaskerekes tengelykapcsoló a keresztrúdnak az előlap munkafelületével párhuzamos felszerelésére szolgál. A tengelykapcsoló felét egy foggal elfordítva a kereszttartó 0,005 mm-rel elmozdul.

A keresztrúd löketén belül különböző magasságban felszerelhető az ágyvezetőkre. Ugyanakkor kézzel biztonságosan rögzíthető egy speciális szorító mechanizmussal.

A keresztrúd mozgása össze van kapcsolva a szorítómechanizmussal, így a keresztrúd rögzítésekor a mozgása nem kapcsol be.

A keresztrúd "Fel" és "Le" mozgatására szolgáló gombok a keresztrúd bal oldalán találhatók a keresztrúd-szorító mechanizmus fogantyúja alatt.

A keresztrúd mozgatásához a 165 szorító fogantyút jobbra vissza kell húzni. Amikor megnyomja a "Fel" vagy "Le" gombot, a keresztléc mozogni kezd. A mozgás addig tart, amíg a gombot lenyomva tartjuk, vagy amíg a keresztléc el nem éri a véghelyzetét, és megnyomja a mozgását korlátozó végálláskapcsolók egyikét.

A mozgás végén a kereszttartó rögzítése a nem vezető állványokon a fogantyú balra forgatásával történik.

A keresztrúd stabil helyzetének biztosítására süllyesztéskor és a rések kiválasztásához az elektromos áramkört úgy alakították ki, hogy a gomb elengedésekor a villanymotor megforduljon, és a keresztrúd automatikusan felemelkedjen, majd az elektromos motor kikapcsolt.

Annak megakadályozására, hogy a kereszttartó leessen a 104 fő anya meneteinek véletlen elnyírása esetén, egy acél rögzítőanya van, amely megfogja a kereszttartót.

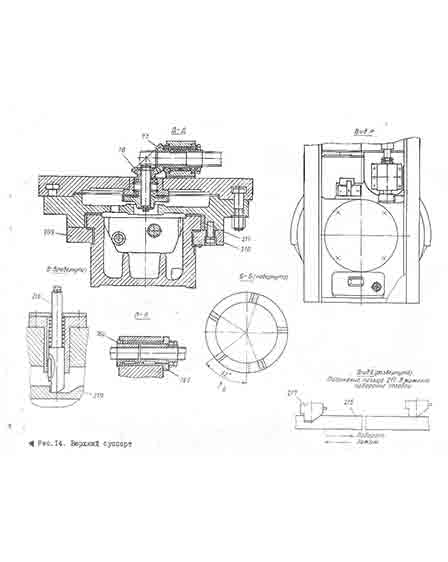

Felső féknyereg

A felső féknyereg a következőkből áll: az alsó rész - egy 196 keresztcsúszda, amely a keresztrúd vízszintes vezetői mentén mozog; felső forgórész - 197 forgószán, 198 csúszka a vezető forgószánban mozgó toronnyal; mechanizmusok a féknyereg és a csúszka mozgásának meghajtására, a torony forgatására és rögzítésére.

A keresztcsúszda lemez formájában készül.

A hátoldalon a csúszda lapos vezetőkkel rendelkezik, amelyek alakja és méretei megfelelnek a keresztrúd elülső vezetőinek.

A keresztcsúszda hátsó oldalára szerelt 199, 200 deszkák és 201, 202 ékek tartják őket a keresztsíneken. Ékek segítségével szabályozzák a vezetők és a lécek közötti hézagot, amely a gép működése során keletkezik. Ezen kívül két kirakodó van beépítve az alsó kereszttartó vezető és a csúszó közötti hézag kiválasztására, valamint a középső vezető kopásának csökkentésére és a féknyereg mozgásának megkönnyítésére. A tűcsapágyra szerelt 203-as görgő a kereszttartó felső sínje mentén gördül. A Belleville rugók 204 felfelé húzzák a féknyereget, miközben tömegének körülbelül 3/4-ével tehermentesítik a keresztrúd-vezetőt.

A keresztszán elülső síkján kör alakú T-hornyok vannak, amelyek 224 csavarokat tartalmaznak a forgószán rögzítésére.

A forgószán 45°-ban egyik vagy másik oldalra forgatható. A forgatás manuálisan történik, a forgószánon melegített 105 csiga és egy fogaskerekes szektor segítségével, amelynek fogai a keresztszán peremén vannak levágva.

A féknyereg vízszintes mozgását a rájuk irányított kereszttartók mentén egy 120 vezérorsó és egy, a féknyereghez mereven csatlakoztatott 76 anya segítségével hajtjuk végre. A vezérorsó forgást kap az adagolódoboz XX kimeneti tengelyétől. A 76 anya két félből áll, amelyek közül az egyik a 76a a féknyereghez képest rögzítve van, a másik 76b pedig tengelyirányú mozgási lehetőséggel rendelkezik, ami lehetővé teszi a rés beállítását menetes csatlakozás ha az anya elkopott.

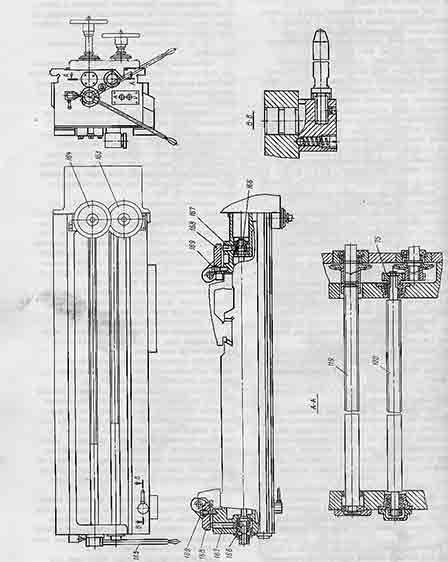

Vízszintes féknyereg (oldalsó)

Az oldaltámasz egy 170 testből, egy 171 csúszkából és mozgási meghajtó mechanizmusokból áll.

Az oldaltámasz teste öntöttvas doboz alakú öntvény, belső falakkal és merevítőkkel megerősítve.

A mozgáshajtó mechanizmusok a testben helyezkednek el. A karosszéria hátoldalán vezetők találhatók a féknyereg függőleges mozgatásához a keret vezetői mentén, elöl pedig a csúszka mozgatásához.

A vezetők bronz bélésekkel rendelkeznek, amelyek növelik a kopásállóságukat.

A féknyereg egy 172 heveder és egy 173 ék tartja az ágy vezetőin, ami lehetővé teszi a rés beállítását és a vezetők kopásának kompenzálását.

A csúszkát egy felső 174 heveder és a 175, 176 ékek tartják a vezetőkön.

A csúszkában lévő féknyereg mozgását végálláskapcsolók korlátozzák.

A vezetők forgácsoktól és portól való védelmére

védőkaparók felszerelve.

Az oldalsó féknyereg 177 csavarral van rögzítve az ágysínekhez, a féknyereg sínek csúszkája pedig 178 csavarral.

A csúszka és a féknyereg mechanikusan és manuálisan is mozgatható a 183-as és 164-es lendkerekekkel.

A munkaelőtolásokat és a beépítési mozgásokat az adagolódoboz jelenti a féknyeregnek. Az adagolódoboz XXI kimenő tengelyének mozgása (függőleges mozgás) a 179 féknyereg tengelyére, majd két pár 89 és 90 kúpkeréken keresztül,

91 és 92 a 180-as vezércsavaron.

A vezetőcsavar anyája mereven csatlakozik a kerethez. Az anya kialakítása lehetővé teszi a beállítását a kopás kompenzálására és a rések kiválasztására.

Vízszintes elmozdulás esetén az adagolódoboz XX kimenő tengelyétől a mozgás a 181 támasztótengelyre, majd két pár 84, 85 és 86, 87 hengeres fogaskereken keresztül egy pár 182-88 csavaranyára kerül. A vezetőcsavar anyája mereven csatlakozik a csúszkához. Az anya kialakítása lehetővé teszi a hézagok kiválasztását működés közben.

Az oldaltámasz csúszkája négyoldalas 195 forgószerszámtartóval rendelkezik, amely a csúszkával mereven összekötött 191 csapon van felhelyezve.

Munkahelyzetben a szerszámtartó biztonságosan rögzítve van a 192 és 193 lapos fogaskerekes tengelykapcsolókkal.

Egyoldali ürítéshez és világosításhoz kézi mozgás a féknyereg és a hozzá rögzített etetődoboz az ágy belső üregében elhelyezett teherrel egyensúlyban van. Az oldaltámaszt a vezetőgörgőkön áthaladó acélkötél köti össze a teherrel.

Bekötési rajz

A karusszel esztergagépeket nagy tömegű és átmérőjű, viszonylag kis hosszúságú munkadarabok feldolgozására tervezték. Ehhez a gép orsóját függőlegesen kell elhelyezni - felső vége a sík alátéttel van összekötve, amelyhez a munkadarab rögzítve van (a rögzítéshez a sík alátét sugárirányban csúszó bütykökkel rendelkezik).

Az 1516-os forgógép lehetővé teszi az esztergacsoport berendezésére jellemző összes megmunkálási művelet elvégzését: felületek esztergálása, fúrás, fúrás, dörzsárazás, kúpos és hengeres elemek megmunkálása (a munkadarabon kívül és belül egyaránt) stb.

Gépek nagyjavítása 1516

Az esztergagép felújítása elfogadható alternatíva az új berendezések vásárlása helyett. A nagyjavítás során az eszterga jellemzőinek teljes helyreállítása történik, amelyet eredetileg a tervezésébe épített be a gyártó. Ugyanakkor a nagyjavítás költsége egy nagyságrenddel kevesebb, mint az új berendezések ára (figyelembe véve, hogy sok gépet már leállítottak, nem lehet újat vásárolni, és az importált analógok nagyon drága!).

![]()

Cégünk végzi nagyjavítás szerszámgépek különféle típusok. Jó minőség A munkavégzést a szükséges technológiai kapacitások rendelkezésre állása határozza meg - mivel a javítást gyárban végzik modern anyagokés megoldások.

Az 1516-os eszterga nagyjavítása során a következő műveleteket hajtják végre: . a gép teljes szétszerelése (beleértve az egységek és szerelvények részletes szétszerelését);

Alapos hibaelhárítás (a cserélendő/helyreállítandó alkatrészek listájának meghatározása);

A gép geometriájának korrekciója (beleértve az ágyvezetők csiszolását);

Keresztelőtolás csavarpár cseréje;

Az összes gumitermék (RTI), valamint a filctömítések, szennyeződéstisztítók stb. teljes cseréje;

A fejrész gondos felülvizsgálata (szükség esetén az orsókúp csiszolása);

Az összes csapágyegység cseréje;

Fogaskerekek cseréje sebességváltókban;

A féknyereg egység felülvizsgálata;

Etetődoboz és kötény javítása;

A farokrész értékelése (ha szükséges - a tollkúp csiszolása vagy új felszerelése);

Az elektromos vezetékek, vezetékcsatlakozások és az elektromos áramkör egyéb elemeinek cseréje;

A végén javítási munkálatok a gép minden karosszériája festett.

Ezután a berendezés egy tesztcikluson megy keresztül (a gyártó specifikációi szerint).

Vevők kérésére esztergagépre szereljük frekvenciaváltó. Így nincs szükség sebességváltóra. Ez csökkenti a hajtómű energiaköltségét és a súrlódási veszteségeket, ami azt jelenti, hogy növeli a berendezés energiahatékonyságát. További plusz: a frekvenciaváltó lehetővé teszi az orsó fordulatszámának fokozatmentes, nagyon kis lépésekkel történő megváltoztatását.

Garantáljuk a felújított berendezések minőségét és a felújított 1516-os függőleges esztergagép minden precíziós követelménynek való megfelelését. Valamint technológiai képességeinek bővítése a korszerű alkatrészek, szerelvények és CNC elektromos vezérlőrendszerek javítási folyamatban történő felhasználásával.