Kis fejtartó fémesztergagéphez. Esztergaanyagok

A fémesztergák teljes tömegükben megközelítőleg azonos elrendezésűek - a csomópontok elrendezése. Ebben a cikkben felsoroljuk és leírjuk a fő csomópontokat, működésük elvét és célját.

A fő csomópontok a következők:

- ágy;

- fejtartó;

- orsó;

- adagoló mechanizmus;

- tolómérő;

- kötény;

- vissza nagymama.

Videó lecke a fém esztergagépről

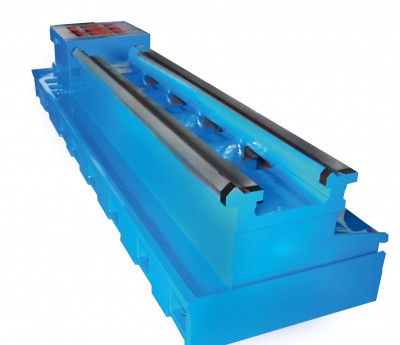

ágy

A gép fő rögzített része a keret, amely 2 függőleges bordából áll. Közöttük több keresztirányú kereszttartó található, amelyek biztosítják az állórész merevségét és stabilitását.

Az ágy a lábakon található, számuk az ágy hosszától függ. A lábak-szegélykövek kialakítása olyan, hogy a gép működéséhez szükséges szerszámokat tárolni tudják.

Az ágy felső keresztirányú sínjei vezetőként szolgálnak a féknyereg és a farokszár mozgatásához. A szerszámgépek sémáit összehasonlítva könnyen belátható, hogy egyes tervekben 2 típusú vezetőt használnak:

- prizmás a féknyereg mozgatásához;

- lapos vezető a farokszár mozgatásához. Nagyon ritka esetekben prizmatikus típusra cserélik.

Fejtartó

A fejtartóban elhelyezett részek a munkadarab megmunkálása során történő megtámasztására és elforgatására szolgálnak. Itt vannak a csomópontok, amelyek szabályozzák az alkatrész forgási sebességét. Ezek tartalmazzák:

- orsó;

- 2 csapágy;

- csiga;

- sebességváltó, amely a forgási sebesség beállításáért felelős.

Az esztergagép fejtartójának fő része az orsó. Jobb oldalán, a farokszár felé nézve egy menet található. Tokmányok vannak ráerősítve, amelyek a munkadarabot tartják. Maga az orsó két csapágyra van felszerelve. A gépen végzett munka pontossága az orsószerelvény állapotától függ.

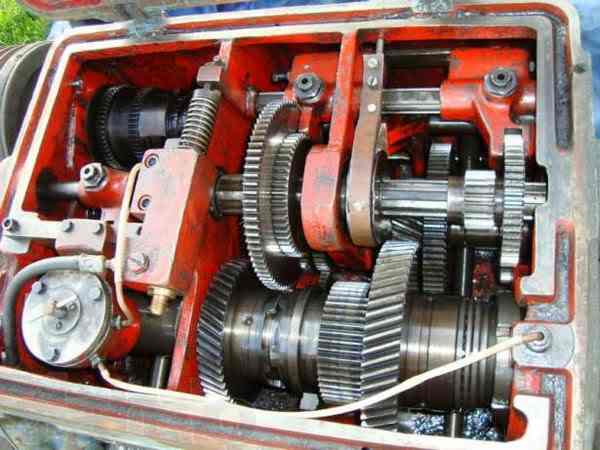

Sebességváltó felülnézet

A fejtartóban van egy cserélhető fogaskerekű gitár, amely a forgást és a nyomatékot a sebességváltó kimenő tengelyétől az adagolódoboz tengelyéhez továbbítja a különféle menetek vágásához. A féknyereg előtolás beállítása a különböző fokozatok kiválasztásával és átrendezésével történik.

Az Optimum eszterga cserélhető fogaskerekű gitárja A szovjet eszterga gitárja fémhez

Nem valószínű, hogy továbbra is találhat monolit orsóval rendelkező fémeszterga készüléket. A modern gépek üreges modellekkel rendelkeznek, de ez nem egyszerűsíti le a követelményeket. Az orsóháznak elhajlás nélkül ki kell bírnia:

- nagy súlyú alkatrészek;

- maximális szíjfeszesség;

- vágónyomás.

Különleges követelmények vonatkoznak azokra a nyakokra, amelyekre a csapágyakba vannak szerelve. A csiszolásnak helyesnek és tisztának kell lennie, a felületi érdesség nem lehet nagyobb, mint Ra = 0,8.

Az elülső részen a furat kúpos alakú.

A csapágyaknak, az orsónak és a tengelynek egyetlen mechanizmust kell létrehozniuk működés közben, nem képes szükségtelen ütések létrehozására, amelyeket az orsó furatának nem megfelelő fúrásával vagy a nyakak gondatlan köszörülésével lehet elérni. A gép mozgó részei közötti játék jelenléte pontatlanságokhoz vezet a munkadarab megmunkálásában.

Az orsó stabilitását a csapágyak és az előfeszítést beállító mechanizmus biztosítja. Fúrt, nyak alakú, bronz persely segítségével a jobb oldali csapágyhoz van rögzítve. Kívül a furata egybeesik a fejtartó testén lévő foglalattal. A hüvelyen egy átmenő lyuk és több bevágás található. A persely menetes végeire csavarozott anyákkal van rögzítve a fejtartó foglalatában. A persely anyái az osztott csapágy előfeszítésének beállítására szolgálnak.

A sebességváltó felelős a forgási sebesség megváltoztatásáért. A szíjtárcsától jobbra egy fogaskerék, a szíjtárcsától jobbra a fogaskerék az orsóra van felszerelve. Az orsó mögött szabadon forgó hüvelyű görgő található, további 2 fogaskerékkel. A nyakon, a tartókban rögzített görgőn keresztül a forgómozgás továbbítódik. különböző méretű sebességváltó lehetővé teszi a forgási sebesség változtatását.

A felsorolás megduplázza az eszterga munkasebességeinek számát. A fémeszterga szerkezete a felsorolással lehetővé teszi a kiválasztást átlagsebesség bázis között. Ehhez csak dobja az övet egyik sebességfokozatból a másikba, vagy állítsa a kart a megfelelő helyzetbe, a gép kialakításától függően.

Az orsó forgást kap az elektromos motortól egy szíjhajtáson és egy sebességváltón keresztül.

Etetési mechanizmus

Az adagoló mechanizmus megmondja a féknyeregnek a kívánt mozgási irányt. Az irányt a szivacs határozza meg. Maga a szivacs a fejtartó házban található. Külső fogantyúk vezérlik. Az irányon kívül a féknyereg mozgásának amplitúdója is módosítható különböző fogszámú cserélhető fogaskerekek vagy adagolódoboz segítségével.

A gépek rendszerében automatikus etetés van egy vezércsavar és egy görgő. Nagy pontosságú munkavégzéskor vezérorsót használnak. Más esetekben - henger, amely lehetővé teszi, hogy a csavart hosszabb ideig tökéletes állapotban tartsa összetett elemekhez.

A tolómérő felső része a metszőfogak és egyéb rögzítési helye esztergaszerszám különböző alkatrészek feldolgozásához szükséges. A féknyereg mobilitása miatt a maró egyenletesen mozog a munkadarab megmunkálásához szükséges irányba, onnan a helyről, ahol a fúróval ellátott féknyereg a munka kezdetén volt.

Feldolgozáskor hosszú részek féknyereg haladjon végig vízszintes vonal a gépnek meg kell egyeznie a megmunkálandó munkadarab hosszával. Ez az igény határozza meg a féknyereg azon képességét, hogy 4 irányba tudjon mozogni a gép középpontjához képest.

A mechanizmus hosszirányú mozgása a szán - a keret vízszintes vezetői - mentén történik. A vágó keresztirányú előtolását a féknyereg második része hajtja végre, függőleges vezetők mentén mozogva.

A kereszt (alsó) szán szolgál a féknyereg forgó részének alapjául. A támasz forgó részének segítségével beállítjuk a munkadarab szögét a gép kötényéhez képest.

Kötény

A kötény, akárcsak a fejtartó, elrejti a teste mögött a gépmechanizmusok mozgásba hozásához szükséges csomópontokat, összekötve a féknyereget a fogasléccel és a vezetőcsavarral. A köténymechanizmusok vezérlőgombjai a karosszérián vannak elhelyezve, ami leegyszerűsíti a féknyereg löketének beállítását.

A farok mozgatható, az alkatrész orsón való rögzítésére szolgál. 2 részből áll: az alsó - a főlemez és a felső, amely az orsót tartja.

A mozgatható felső rész az alsó mentén a gép vízszintes tengelyére merőlegesen mozog. Erre a kúp alakú alkatrészek esztergálásakor van szükség. A fejtartó falán tengely halad át, a gép hátulján található karral forgatható. A fejtartó a kerethez szokásos csavarokkal van rögzítve.

Mindegyik egyedi az elrendezésében esztergapad, a készülék és az áramkör részleteiben némileg eltérhet, de a kis- és közepes méretű gépeknél ez a lehetőség a leggyakoribb. A nehéz nagy esztergagépek elrendezése és sémái rendeltetésüktől függően eltérőek, erősen specializáltak.

Ha hibát talál, kérjük, jelöljön ki egy szövegrészt, és kattintson rá Ctrl+Enter.

Ha megnézi bármely fémesztergálásra tervezett egység rajzát, akkor megértheti, hogy az eszterga kialakítása és berendezése szinte teljesen azonos különböző modellek installációk.

1 Az esztergaegység ágya és fejrésze

Bármely fémesztergáló munkagépnél a következő fő alkatrészeket különböztethetjük meg: ágy, két fejtartó (elöl és hátul), kötény, féknyereg, adagoló- és fordulatszámtartó dobozok, orsó, villanymotor. Az esztergaegység összes mechanizmusa és alkatrésze ilyen vagy olyan módon fel van szerelve az ágyra. Ez a csomópont jelenti a gép alapközéppontját.

A keret két hosszanti falból áll, amelyeket keresztirányú bordák kötnek össze, amelyek növelik a telepítés általános merevségét. A számunkra érdekes csomópont ezen kívül több vezetővel is rendelkezik, amelyek egy része prizmás megjelenésű. esztergaegységekben mindig a belső vezetőkön található. Rajtuk a szükséges távolságra mozog munka közben.

Az ágy bal végébe egy fejtartó van felszerelve, amely a feldolgozás során megtámasztja a munkadarabot és forgást biztosít.

A kívül a fejrészen vannak fogantyúk a gép másik fontos alkatrészéhez - a sebességváltóhoz. Ezek a fogantyúk lehetővé teszik az orsószerelvény kívánt fordulatszámának kiválasztását működés közben. A fejtartóhoz (értsd: fejtartóhoz) rögzített lemezen egy vázlatos rajz található, amelyen pontosan le van írva a fogantyú elfordítása a kívánt sebesség beállításához. Az orsó gördülő- vagy csúszócsapágyakban forog a támasztóelem házában. A menetes orsó végére egy meghajtó vagy bütykös tokmány kerül fel.

Ez az egység szükséges az esztergaegységre szerelt alkatrész forgásának átadásához a feldolgozáshoz. Az extrém vezetőágyak (ezek prizma alakúak) szigorúan ellenőrzöttek kölcsönös párhuzamosságuk és egyenességük szempontjából. A kocsi a vezetők mentén mozog - a féknyereg alsó része. Ha a gépvezetők nem felelnek meg a fenti követelményeknek, az alkatrészek feldolgozása rosszul lesz.

2 Fém eszterga szár

Ez a csomópont lehetővé teszi a kiterjesztett alkatrészek biztonságos rögzítését olyan esetekben, amikor azokat megmunkálóközpontban helyezik el. Ezenkívül különféle munkaeszközök rögzítésére szolgál (például csapok, dörzsárak, mindenféle fúró stb.). Ha a fejtartó séma mindig ugyanaz, akkor a farok több fajtája is lehet. Lehet benne: egy közönséges központ; beépített forgó központ.

A második által jelzett középpont azokra a gépekre kerül, amelyeken az alkatrész nagy sebességű feldolgozását tervezik (speciális kinematikai sémát használnak). A farokrész ebben az esetben a következő kialakítású lesz: megmunkált lyuk a tollban, kúpos görgőkkel és csapágyakkal. A kúp alakú furatú persely felszereléséhez golyós csapágyra van szükség. A központ ebbe a lyukba kerül.

A nyomógolyós csapágy felveszi az axiális erőt. A hüvely nem tud elfordulni, ha a tollat a hüvelyhez egy speciálisan felszerelt reteszelőeszköz csatlakoztatja. Ha egy ilyen kinematikai sémát megvalósítanak (nem nehéz felvázolni a rajzát), akkor a farokszár dörzsár, fúró, bármilyen süllyesztő és egyéb középső szerszám tartójaként szolgálhat.

Ha a fejszár normál középponttal rendelkezik, akkor a teste egy sínekre szerelt lemezen van. A testben egy lyukat vágnak ki, amely mentén az anya a tollal mozog (hosszirányban). Bármely munkaeszköz közepét vagy szárát a toll elülső végén lévő kúpos furatba kell beilleszteni, amelyet kézikerékkel mozgatnak. Ezenkívül a tollat a lemezre keresztirányban csavarokkal lehet mozgatni. Egy sekély kúpos alkatrész megmunkálásakor ez a lehetőség nélkülözhetetlen.

3 Esztergaorsó leírása

Az orsó üreges acél tengely, kúpos furattal. Ezt a fém összeszerelési egységet tartják a legfontosabbnak (a gép sok más fő egységét úgy tervezték, hogy biztosítsa az orsó működését). Van egy furata (kúpos), amelyet különféle szerszámok, tüskék és egy elülső középpont felszerelésére terveztek (rajz esztergáló berendezés jelzi, hogy mely eszközök szerelhetők a megadott furatba).

Az orsó menetes. Rá rögzítheti az előlapot egy fémesztergagépre vagy egy tokmányra, amelyet a nyakon lévő gallér segítségével központosítanak. Egyes egységeknél speciális horony is található az orsón. Az orsó gyors leállításával kiküszöböli a tokmány ellenőrizetlen összecsukásának veszélyét. Ahhoz, hogy megtudja, van-e ilyen horony egy adott esztergagépen, alaposan tanulmányozza a gép rajzát, amely feltünteti az összes fő és további alkatrészét.

Az orsó állapota és helyes forgása kulcsfontosságú feltétele bármely munkadarab esztergálásának. Fontos gondoskodni arról, hogy ennek a szerelvénynek a legkisebb holtjátéka vagy lazasága ne legyen radiális és axiális irányban a csapágyakban. Azokban az esetekben, amikor ezek a negatív jelenségek előfordulnak, a szerszámtartó és a benne lévő szerszám remegni kezd, ami a feldolgozás minőségének romlásához vezet.

A legtöbb jól ismert hazai gyártású egységen (például bekapcsolt vagy bekapcsolt) az orsó forgása a siklócsapágyakban történik. Bár vannak olyan görgős- és golyóscsapágyas berendezések, amelyeket merevebbnek tekintenek, és ezért nagy sebességű gépeken munkadarabok feldolgozására használják.

4 Fém esztergatartó

A szerszámtartó a benne elhelyezett alkatrészmegmunkáló szerszámmal a féknyeregnek köszönhetően ferde, kereszt- és hosszirányban mozog az egység tengelyéhez képest. A munkaszerszám mozgását az esztergagépeken manuálisan és mechanikusan is közöljük. Ha megnézi egy szabványos eszterga tartójának rajzát, megértheti, hogyan mozog a szerszámtartó a szerszámmal:

- hosszirányban - a hosszanti csúszda mentén (a gép ezen részeit kocsinak is nevezik);

- keresztirányban - a keresztcsúszda mentén (a féknyereg forgó alkatrésze rájuk van szerelve, amelyet anyák segítségével könnyű beállítani a feldolgozási körülmények által megkövetelt szögben).

A szerszámbefogók (vágófejek) a féknyereg tetejére kerülnek. Szerkezetileg lehetnek egy- vagy többszörösek. A hagyományos szerszámtartó hengeres test hornyos. munkaeszköz ( esztergaszerszám) be van szerelve a nyílásba, majd csavarral rögzítjük. Alulról a vágófej "T" betű alakú, így könnyen behatol a féknyereg hornyába (a felső részébe). Vannak más lehetőségek is a szerszámtartó felszerelésére.

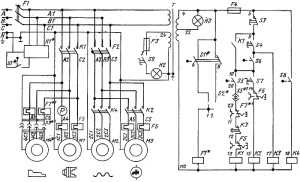

5 Az esztergaegység elektromos rajza és villanymotorja

Nyilvánvaló, hogy a fémtermékek esztergálására szolgáló gép működésének kinematikai sémája nem valósítható meg, ha az egységen nincs villanymotor. A motor lehet: aszinkron; egyenáram. Az aszinkron típusú villanymotor öntöttvas vagy alumínium vázzal, rotorral és állórésszel rendelkezik. A gépre szerelt modelltől függően a motor több (vagy egy) fordulatszám leadására is képes.

Általában kördiagramm az esztergagépeket mókuskalitkás rotorral ellátott motor hajtja. A sebességváltó (ennek eredményeként a sebességváltó és a gép egyéb fő elektromos alkatrészei) ebben az esetben vagy szíjhajtással, vagy közvetlenül a rotorral csatlakozik a „motorhoz”.

A forgóegységre motor is szerelhető, amely lehetővé teszi a forgási sebesség fokozatmentes elven történő változtatását. Ez egy független gerjesztésű eszköz, amely 10 és 1 közötti fordulatszám-szabályozást biztosít. Az ilyen berendezéseket sokkal ritkábban használják, mivel a mókuskalitkás motort kis méretek, ill. magas szint használatának gazdaságossága.

Egyenáramú motort gyakrabban használnak a fent említett orsószerelvény fokozatmentes fordulatszám-szabályozására. Az ilyen motor váza alacsony szén-dioxid-kibocsátású acélból készül (az anyagválasztás nem véletlen, ez annak köszönhető, hogy a váz egy mágneses áramkör), az állórész magjai pedig elektromos acél. Hozzátesszük, hogy bármilyen motor más elektromos berendezéssel kombinálva működik, amely egy esztergagépre van felszerelve, és biztosítja annak megszakítás nélküli működését egy bizonyos elektromos áramkör szerint.

Az anyagok esztergálása a forgástestek megmunkálásából áll a munkadarab forgástengelye mentén mozgó forgácsolószerszám segítségével.A vágó transzlációs mozgásával a munkadarab felületéről egy anyagréteget távolítanak el.

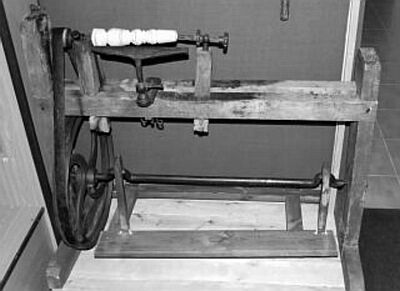

Történelmileg szinte minden iparágban megkövetelték a "kerek" alkatrészek feldolgozását. nemzetgazdaság. Az első esztergagépek nagyon primitívek voltak: a munkadarabot lábhajtással forgatták, a forgácsolószerszámot pedig az állványon tartották a kézben. Az ilyen gépeken csak feldolgozni lehetett puha anyagok például egy fa.

I. Péter esztergája.

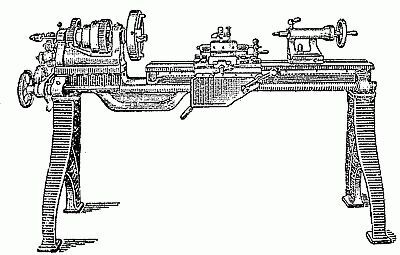

A 19. század végén, a gépek megjelenésével gőz-, majd villanymotort kezdtek alkalmazni a munkadarabok forgatására. Akkoriban fontos vívmány volt a tartók fejlesztése és kivitelezése vágóeszköz. A szerszámot egy speciális tartóba rögzítették, és a kezelő bizonyos fogantyúk elforgatásával a tartót a munkadarabbal párhuzamosan és merőlegesen is mozgathatta. Az ilyen eszközök „esztergatámasz” néven váltak ismertté.

Esztergagép, XX. század eleje.

A modern esztergagépek lehetővé teszik a vágószerszám automatikus mozgatását adott irányba. A modern esztergagépek előnyei közé tartozik az is, hogy szinte bármilyen profilú menetet le lehet vágni és adott pontossággal. Ezért a modern gépeket "csavarvágó esztergáknak" nevezik.

A készülék és az eszterga fő alkatrészei.

A legtöbb eszterga szinte azonos kialakítású, és csak a vezérlőelemek méretében és elhelyezkedésében különbözik. Az ábrán egy tipikus esztergagép és főbb alkatrészei láthatók.

eszterga tengelye- a munkadarab kerettel párhuzamos forgástengelyén áthaladó virtuális tengely.

Első talapzat és hátsó talapzat- öntöttvas talapzatok, amelyek támasztékul szolgálnak a gép egységeihez és mechanizmusaihoz. NÁL NÉL asztali gépek szekrények nem használatosak.

ágy- a fő alkatrész, egy eszterga váza. A keret általában teljesen fémből készül, öntöttvasból öntve. Az ágy a gép szekrényeihez van rögzítve. Az ágy nagy súlya csökkenti a gép elektromos hajtásából származó rezgéseket és az alkatrészek feldolgozása során fellépő rezgéseket. Az ágy aljára, az esztergagép belsejébe vagy mögé elektromos hajtómotor van felszerelve.

Elektromos szekrény- egy szekrény, amelyben a gép elektromos áramkörének elemei találhatók, a külső panelen pedig a fő villanymotor kapcsolói, a hűtőfolyadékok kompresszora, a voltmérő és a jelzőlámpák.

Fejtartó- fogaskerekeket, karokat, tengelyeket és mechanizmusokat tartalmaz a munkadarab forgási sebességének és a vágószerszám előtolási sebességének megváltoztatásához.

Gitár - összetevő a fejtartó, amelyben cserélhető fogaskerekek találhatók a szerszámhajtás beállításához menetvágáskor (korszerű gépeknél nem szükséges a sebességváltás).

Orsó- a munkadarab fő forgástengelye. Az orsóra szerelhető eszközök, mint például tokmány, központ, befogópatron és hasonlók.

Patron- a munkadarabok leggyakoribb rögzítése.

féknyereg- eszköz a megmunkáló szerszám rögzítésére és a szerszám adott irányba mozgatására.

Kötény- első féknyereg burkolat.

farokszár- rögzítőelem munkadarab rögzítésére (középpontos megmunkáláskor), vagy szerszámok, például menetfúró, menetvágó szerszám és egyéb eszközök tartására.

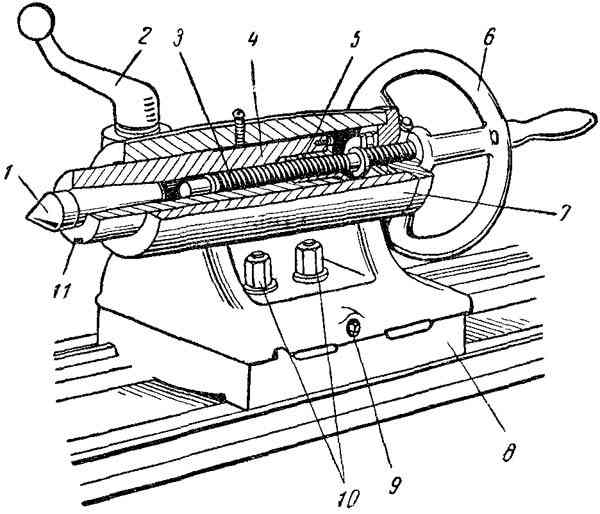

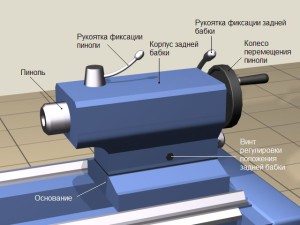

Fejtartó

A fejrész elülső felületén karok találhatók az orsó fordulatszámának és a vágószerszám előtolási sebességének átkapcsolására.

Névtáblák- Magyarázó jelek. Az esztergagépeken az adattáblákon fel van tüntetve a gépelemek mozgási vagy forgási sebességének függése a beépítő fogantyúk kiválasztott pozícióitól.

Orsó fordulatszám gombok- ezeknek a fogantyúknak a helyzetétől függően változik az orsó forgási sebessége. A fogantyúk csak akkor mozgathatók, ha a gép le van állítva.

osztókar- Az orsó forgási sebességének kapcsoló karja. A karnak három állása van. A bal szélső helyzetben a géporsó forog a normál sebesség az orsó fordulatszám-beállító gombjaival beállítva. Függőleges (semleges) helyzetben az orsó nem forog. A jobb szélső helyzetben az orsó a megadott sebességnél 10-szer kisebb sebességgel forog. Ezt a kart csak a gép leállított állapotában lehet átkapcsolni.

Előtolási sebesség gombok- ezek a fogantyúk beállítják a vágószerszám mozgási sebességét az alkatrészek megmunkálásakor, valamint a vágószerszám mozgását az orsó egy fordulatánként menetvágáskor. A fogantyúk csak akkor mozgathatók, ha a gép le van állítva.

Orsó- acél vastag falú cső. Az orsó arra szolgál, hogy a forgást az elektromos hajtásról egy fogaskerekes rendszeren keresztül a munkadarabra továbbítsa. A felületen lévő orsóbemenet menetes a rögzítőkokmányok felszereléséhez, a bemenet pedig kúp alakú a rögzítőközpontok vagy más rögzítők számára.

Meg kell jegyezni, hogy a különböző géptípusoknál a forgási sebesség és a mozgás sebességét beállító fogantyúk száma és helyzete eltérhet az ábrán láthatóktól. Egy adott esztergamodell esetében figyelmesen olvassa el az adattáblákon található jelöléseket, vagy olvassa el a gép használati útmutatóját.

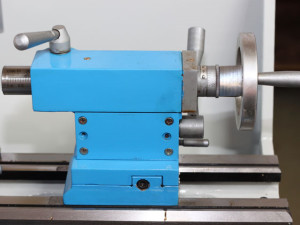

farokszár

farokszár- rögzítőelem munkadarab rögzítésére (középpontos megmunkáláskor), vagy szerszámok, például menetfúró, szerszám rögzítésére menetvágáskor; lyukak fúrásakor fúrjon vagy fúrótokmányt.

féknyereg

Az eszterga támasztéka a vágószerszám rögzítésére és mozgatására szolgál.

Forgó szerszámtartó- a vágószerszám rögzítésére és cseréjére szolgáló eszköz.

Fogantyú a szerszámtartó rögzítéséhez- a vágószerszám cseréjére tervezték. A szerszám cseréjéhez a fogantyút az óramutató járásával ellentétes irányba forgatjuk (magától távolabb), miközben a szorítófej lazítja a szerszámtartó rögzítését és forog. A szerszámtartó rögzítéséhez forgassa el a szerszámtartó rögzítőgombját az óramutató járásával megegyező irányba (önmaga felé) ütközésig.

Felső csúszda- a szerszámtartó adott irányba mozgatására szolgáló mechanizmus. A felső szán forgatható (párhuzamos síkban) a gép tengelyéhez képest előre meghatározott szög. Erről részletesen a "Kúpos felületek megmunkálása" című témakörben lesz szó.

Utazó fogantyú felső csúszda

- Ennek a fogantyúnak a forgatásával a felső szán vízszintes síkban mozog.

keresztcsúszda- a forgácsolószerszámot a gép tengelyére szigorúan merőleges vízszintes síkban történő mozgatására tervezték.

Kereszten csúszó fogantyú- ennek a fogantyúnak az óramutató járásával megegyező irányú forgatásával a keresztszán előre (a gép tengelye felé) és az óramutató járásával ellentétes irányban hátra (a gép tengelyétől távol) kerül.

Hosszanti csúszda- eszköz a vágószerszámnak a gép tengelyével szigorúan párhuzamos mozgatására.

Hosszirányú csúszó kerék- ennek a keréknek az óramutató járásával ellentétes irányú forgatása a vágószerszám vízszintes mozgását eredményezi jobbról balra, és az óramutató járásával megegyező irányban - balról jobbra.

Csavaros előtolás kapcsoló- csak szálvágóval történő vágáshoz használható. Az alkatrészek feldolgozásának minden más módjában ez a kapcsoló le van tiltva.

Takarmánykapcsoló- többállású kar, amely lehetővé teszi a vágószerszám automatikus mozgását egy adott irányba.

A 0 - (semleges) állásban a féknyereg egy helyben áll; az 1. vagy 2. pozícióban a keresztcsúszda mozog (előre vagy hátra); a 3. vagy 4. pozícióban a hosszanti csúszka elmozdul (balra vagy jobbra).

Az adagolókapcsolók más kialakításúak is lehetnek, például két karral. Az egyik hosszirányú, a másik pedig keresztirányú előtolást tartalmaz.

Hajtótengelyek és mechanizmusok

A féknyereg elemeinek automatikus mozgatásához, valamint az orsó forgásának gyors be- és kikapcsolásához az eszterga több hajtótengellyel és megfelelő mechanizmusokkal rendelkezik.

A különféle meghajtók be- és kikapcsolására szolgáló mechanizmusok a kötény alatti tartóban találhatók.

Orsó kapcsoló tengely- két fogantyúval rendelkezik az orsó beépítéséhez. Az egyik fogantyú a gépkezelőtől balra, a másik pedig jobbra található. Mindkét fogantyú mereven rögzítve van a tengelyen. A gombok bármelyikének felfelé mozgatása bekapcsolja a gépet, és az orsó az óramutató járásával ellentétes irányban forogni kezd (munka, forgás előre). A fogantyúk középső helyzetében - a gép ki van kapcsolva. Amikor lefelé mozgatja a gombokat, az orsó az óramutató járásával megegyező irányban forogni kezd (fordított forgás).

Rack- a mechanizmus szerves része kézi mozgás támaszték hosszanti irányban. A hosszcsúszda mozgatására szolgáló kerék forgása során a kerék forgástengelyéhez és a fogasléchez kapcsolódó fogaskerék összekapcsolódik, és a féknyereg elmozdul.

Előtoló tengely- Ez a tengely a vágószerszám automatikus mozgatására szolgál. A tengely teljes munkahosszában egy hosszirányú horonnyal rendelkezik, amely a mozgási mechanizmushoz való kapcsolódásra szolgál. Amikor a gép működik, ez a tengely folyamatosan forog. A takarmánykapcsoló gomb aktiválja a kiválasztott mozgás mechanizmusát.

Menetes tengely (csavar)- A féknyereg hosszirányú meghajtására tervezték menetvágóval történő vágáskor. Ez a tengely csak menetvágási módban forog.

végtagok

A végtag egy gyűrű (vagy lapos alátét), amelynek felületén kockázatok vannak felhelyezve, és egymástól egyenlő távolságra helyezkednek el. Bizonyos időközönként, például 10 pontonként, számokat alkalmaznak, amelyek a limbus bizonyos mértékét jelzik. A végtag besorolható milliméterben, fokban vagy más metrikus mértékegységben.

Az ábrán a keresztszán mozgatására szolgáló mechanizmuson található számlap látható. A végtag forgása a szerszám mozgatására szolgáló fogantyú elforgatásával együtt történik. A végtag minden tizedik kockázata 0, 1, 2 ..19. Összességében a végtagnak 200 kockázata van. Ebben az esetben a fogantyú elforgatásakor például 10 osztással (0-tól 1-ig) a munkaeszköz 1 millimétert fog elmozdulni.

A különböző gépeken eltérő beosztású számlapok vannak, ezért érdemes egy adott gép használati útmutatóját elolvasni. Ha ezt az információt nem lehet megtudni, akkor maga határozhatja meg az elmozdulás mértékét. Ehhez forgassa el az alkatrészt, és mérje meg a kapott méretet, majd fordítsa újra az alkatrészt a fogantyú tíz osztásos elfordításával, és ismét mérje meg az esztergálás után kapott méretet. Az előző és az utolsó mérés közötti különbség pontosan annyi lesz, amennyi a szerszám mozgása 10 osztással elforgatva.

A tárcsagyűrű a mozgató fogantyúnál fogva elforgatható a mechanizmus tengelyén. Ez szükséges lehet egy referenciapont beállításához a feldolgozás során, általában 0-ra állítva.

Az esztergagépek fő típusai és jellemzői

Az esztergagépek bizonyos jellemzőkkel rendelkeznek, amelyeket figyelembe kell venni bizonyos alkatrészek gyártása során: A modern gépek típusairól a weboldalon találhatók részletek "Gépek a termeléshez".

A csavarvágó eszterga szárának általános nézete és elrendezése az ábrán látható. 33.

A faroktámasz a munkadarab megtámasztását szolgálja a feldolgozás során a középpontokban, és ez a második támaszték.

Fúráskor a farokszár egy speciális bilinccsel csatlakozik a féknyereg kocsijához, és mechanikus előtolást kap tőle. A fúrót a központ helyett a tollba helyezik.

A szárnak meg kell felelnie a következő feltételeknek:

- semmi esetre se mozduljon önkényesen

- adja meg a középtengely helyes helyzetét

- engedélyezze gyors telepítés a gép tengelye mentén

- lehetővé teszi a munkadarab pontos pozícionálását a gép mindkét középső furatán

- biztosítsa a farokszár orsójának (tollának) megbízható irányát és rögzítését a tengely helyzetének megzavarása nélkül

A faroktámasz tengelyének stabilitása és biztonságos helyzete szükséges feltételeket hogy kielégítő eredményeket érjünk el a központokban végzett feldolgozásnál, és kiküszöböljük a balesetek lehetőségét a munkadarab középpontokból való leszakadása miatt. Ez attól függ, hogy a faroktartó házat a keretre rögzítik.

Tailstock minták nagyon változatosak, de a fő kapcsolási rajzok sok a közös bennük. Ezért tudván elvi készülék Bármely közepes méretű univerzális eszterga farokszára, könnyen kitalálhatja más esztergagépek fejszárának kialakítását.

Fontolja meg az eszterga szárának kialakítását. faroktartó ház Ez a gép, mint a legtöbb más típusú gép, két részből áll: magából a testből 1 és a farokszár alapjából (tutaj, híd) 2.

Úszóhíd) a keret vezetői mentén lekaparják, és a testet a felső felületére szerelik fel.

A test és a tutaj érintkezési síkjait úgy vágják le, hogy a farok tengelye magasságban egybeessen a gép orsójának tengelyével, és párhuzamos legyen vele. A tengelyek párhuzamosságát a vezetőgallér függőleges élének levágásával érjük el. a tutaj. A tengelyek oldalirányú beállítását úgy érik el, hogy a hajótestet a tutaj mentén egy négyzetfejű csavar és anya segítségével mozgatják. A hajótestet két csavar 4 és egy 3 bélés segítségével rögzítjük a tutajhoz és egyben a kerethez.

Jelentős időbefektetést igényel a fej és a farok orsóinak tengelyeinek egybeesésének elérése a támasztótest tartósíkjainak lekaparásával. Ezért általában nagyjavítás az elülső és a faroktengely tengelyeinek egybeesését a farokszár orsójának furatával érik el. Ebben az esetben szükségessé válik a farok orsójának cseréje, amelyet végül a külső átmérő mentén csak a faroktest kifúrása után kell megmunkálni.

Orsó (tollas) A 7 farokrész egy üreges henger, melynek elülső éle Morse kúp alakú, amelybe a 6 középpontot vagy egy fúrót helyezik, a 9 anyát pedig a hátsó végébe helyezik be. a 10 lendkerékkel az orsó a tengely mentén mozoghat. Az 5-ös kulcs megakadályozza az orsó elfordulását. Az orsó fogantyúval van rögzítve, melynek végén jobb és bal vágás található a kekszet rögzítéséhez. Amikor az orsó teljesen vissza van húzva a faroktartóba, a 8 csavar a végével a 6 középpont végéhez támaszkodik, és kinyomja azt az orsótestből. Így ebben a kialakításban nagyon kényelmes a középpont kiütése a kúpból.

Nehéz gépeken az orsónak nincs anyája, a menet közvetlenül az orsón készül, a lendkerék hüvelye pedig anya. Egy ilyen orsó végéről lehetetlen kiütni a közepét. Ezért a közönséges központok nem alkalmasak az ilyen orsókhoz; a központokat menetesnek kell lennie. A menetre anyát csavarnak, amivel kinyomhatja a közepét, vagy a középpontokra laposokat készítenek, amelyek lehetővé teszik a középpont kulccsal történő elfordítását és ezáltal a fészekből való kioldását. Használat egyszerű központok ezeket a gépeket be kell tiltani, mert be vannak nyomva, és csak kalapáccsal vagy fúvókával az orsó felmelegítésével lehet kiütni. Ez az orsó kúpos károsodásához vezet.

A sekély kúpok feldolgozásakor el kell tolni a faroktő középpontját keresztirányban. Ebből a célból a faroktartó ház és az alap egy keresztkulccsal össze van kötve. A fejtartó testének az alaphoz viszonyított keresztirányú elmozdulása csavarokkal és anyával történik.

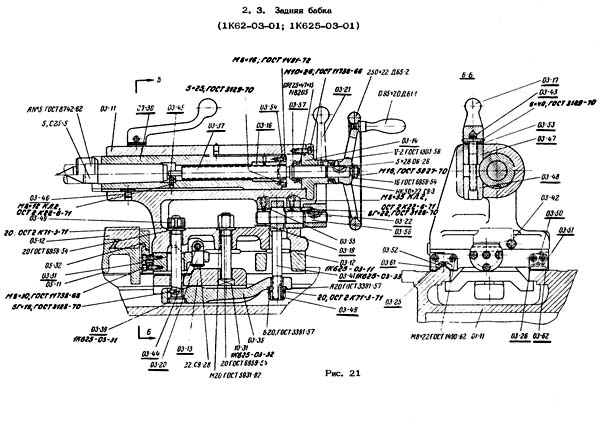

Farok eszterga 1k62. Szerelési rajz

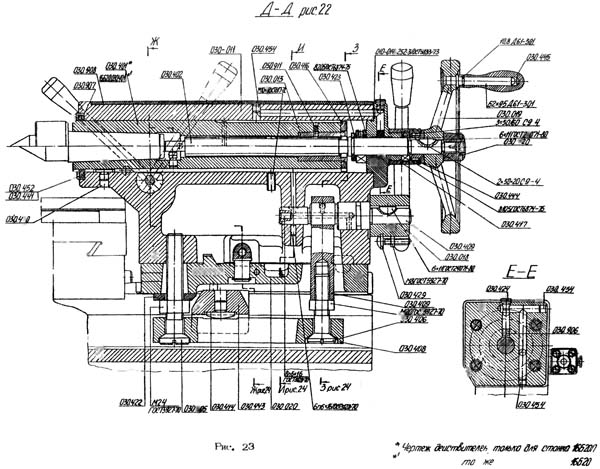

Farok eszterga 16k20. Szerelési rajz

Eszterga szárának javítása, restaurálása

A farokrész javítása során helyreáll a híd felületeinek az ágyakkal és a karosszériával való illesztésének pontossága, a karosszéria furat pontossága, valamint az elülső és a farok középpontjainak magassága, a toll, az előtolócsavar és az egyéb alkatrészek. javítva vagy újra elkészítve.

A legidőigényesebbek azok a műveletek, amelyek célja a toll testében lévő lyuk pontosságának helyreállítása és a központok magasságának helyreállítása.

A tolltestben lévő lyukat átlapolással, fúrással, majd finomhangolással és akril műanyagok segítségével javítják ki.

A fedés általában javítja az enyhén kopott lyukakat. Ezzel egyidejűleg helyreállítják a középpontok magasságát kompenzációs párnák elhelyezésével a vezetőkre, és új tolltollat készítenek.

Fúrással történő javításkor a központok magassága egyidejűleg helyreáll. Fúrás után a furatot általában átlapolással fejezik be, a tolltollat pedig nagyobb átmérővel készítik.

Az akrilplasztok visszaállítják a toll illesztésének pontosságát és a középpontok magasságát. Ugyanakkor a tolltollat nem készítik, hanem javítják.

Ez a javítási módszer a leghatékonyabb, mivel 3-5-ször kevesebb időt és pénzt igényel, mint az első két módszer.

Az alább tárgyalt két lehetőség a farokrész javítására egyértelműen megerősíti az akril műanyagokkal, különösen a TSh márkájú sztirakril használatával végzett javítások jövedelmezőségét.

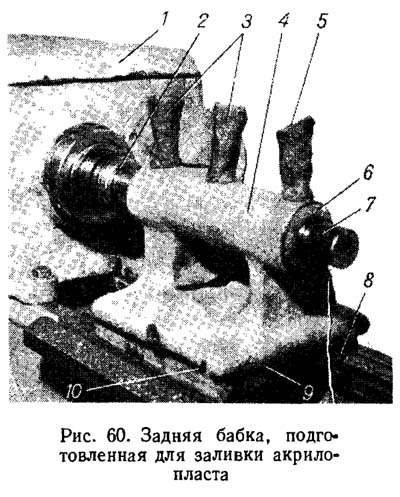

A javítási sorrend a következő:

- Törölje le a 9 test felületét (60. ábra). A tintanyomatok számának legalább 10-nek kell lennie 25 x 25 mm-es területen

- A 8 híd 10 felületét marjuk, és a rátétet a ragasztóra vagy a csavarokra szereljük fel. Ha a híd kiálló része szorosan illeszkedik a test hornyához, ezt a műveletet nem hajtják végre

- Törölje le a hajótesthez illeszkedő híd felületeit (a hajótest mentén). A festés ellenőrzésekor a foltok száma legalább 10 25 x 25 mm-es területen. A híd kiemelkedésének szorosan illeszkednie kell a test hornyába (nincs játék)

- A híd felületeit a keret vezetői mentén kaparjuk. A tintanyomatok száma 10-15 db 25 x 25 mm-es felületen. Ugyanakkor a kaparásnál a vízszintes felület párosítása a testtel 0,05 mm/1000 mm hossz pontossággal érhető el. Az ellenőrzést a 9 felületen beállított szintnek megfelelően kell elvégezni a keretvezetők mentén és keresztben. Az ágyat fel kell szerelni és kiegyenlíteni, míg az etetődoboz rögzítésének síkját szigorúan függőlegesen kell elhelyezni.

- Rögzítse a hidat a testhez

- Rögzítse a rudat a gép fejtartójának orsójába. Az oldalrúd tengelyének a maró rögzítési pontjában 0,05 mm-rel magasabbnak kell lennie, mint az orsó tengelyének normál helyzete, amelyhez: a mutató géptartóra rögzített mérőruda a felső generatrixba kerül. az oldalrúdról (a vágó rögzítési pontján), és ez a helyzet rögzített; lazítsa meg a fejtartó elülső csavarjait (az orsó tengelye már párhuzamosan van az ágyvezetőkkel), egy kar segítségével kissé emelje meg az elülső részt, tegyen 0,02-0,05 mm vastag fóliát a vezetők elülső végei alá, és rögzítse a fejtartó az ágyon; vigye az indikátort az oldalrúd felső generatrixához, és vegye észre az új helyzetét, amelyben az oldalrúd tengelyének 0,05 mm-rel magasabban kell lennie, mint az orsó tengelye.

- Szerelje fel a farokszárat a féknyereg kocsija elé, és tegyen terhelést a merevség érdekében

- A tollszár házába lyuk van fúrva (2-3 menetre), az orsó fordulatszáma 250 ford./perc; előtolás 0,1 mm/perc. Ugyanakkor a felület tisztasága nem lehet alacsonyabb V5-nél, a kúposság nem haladhatja meg a 0,02 mm-t, és az ovális nem haladhatja meg a 0,01 mm-t.

- A testben lévő lyukat az orsóba rögzített expander tüskével köszörüljük, ill csiszolópapír. Orsó fordulatszám 500-800 ford., előtolás 10-15 m/perc. Felületkezelés V7, kúpos - legfeljebb 0,02 mm, ovális - legfeljebb 0,01 mm

- A házon lévő lyuk öntöttvas lappal van befejezve. Orsó fordulatszáma 200-300 ford./perc, előtolás - 5-8 m/min. Ezzel V 8 felületi minőséget érünk el, a kúposság nem lehet több 0,01 mm-nél, az oválisság pedig legfeljebb 0,005 mm.

- Távolítsa el a fóliát a fejlécvezetők alól, és rögzítse a fejtartót a kerethez. A farokszárat egy újonnan készített és a helyére szerelt tollszárral szerelik össze. A tolltolla mozgásának simának kell lennie, holtjáték nélkül. A bilincsnek biztosítania kell biztonságos rögzítés tollak.

- Ellenőrzik a toll helyzetét az ágy vezetőihez képest, valamint az elülső és a hátsó fejrész középpontjainak egybeesését, a GOST 42-56 előírásai szerint.

A farokszár átgondolt technológiai eljárását jelentős munkaintenzitása ellenére számos gyárban széles körben alkalmazzák.

A farok szárának helyreállítása akrillal

A farokrész akril műanyaggal történő helyreállítása nagyon egyszerű és hatékony, mivel a finom fúrási és a testfurat befejezési műveletei megszűnnek, és meg lehet menteni a régi tollat. A híd javítása ugyanúgy történik, mint az akril nélküli javítás.

A farokház nyitásának helyreállításának technológiai folyamata a következő műveleteket tartalmazza:

- A tollszár 4 testében lévő lyukat (60. ábra) fúrón vagy esztergagépen fúrják ki, miközben eltávolítanak egy 2-3 mm-es fémréteget. A feldolgozás tisztaságának meg kell felelnie a V 1-nek, a kúposság és az oválisság nem haladhatja meg a 0,5 mm-t.

- A gép 1 fejrészének 2 orsójába, amelynek tengelye párhuzamos a keretvezetőkkel, egy üreges tüske van beépítve 7 dugóval. a javított tolltollat, és 0,01 mm-rel nagyobb a mérete, mint a toll.

A tüske excentrikusan van felszerelve az orsó tengelyéhez képest 0,07-0,08 mm-rel. Ehhez egy 0,07-0,08 mm vastagságú csonka kúp alakú tömítést kell helyezni az orsó kúpos furatába a tüske felszerelése előtt. A bélés anyaga papír vagy fólia. A tömítés alakja (csonkakúp) egyenletes folyást biztosít a tüske mindkét végén. - A 2. orsó forgatásával ellenőrizzük a tüske kifutását, amely nem lehet több 0,15-0,18 mm-nél, és az orsót úgy állítjuk be, hogy a legnagyobb pozitív eltéréssel rendelkező tüske generatrixa az orsó tengelye felett legyen. A tüske ilyen elrendezése biztosítja a fej és a farok középpontjai közötti magasságkülönbség (0,05-0,07 mm) megállapítását a műszaki előírásoknak megfelelően.

- A 4 faroktartó testébe három 6-8 mm átmérőjű lyukat fúrnak a toll lyuk fölé; lyukak a test közepén és szélei mentén helyezkednek el

- Zsírtalanítsa a test furatát és szárítsa 15-20 percig, amíg az oldószer teljesen el nem párolog.

- Vékony, egyenletes réteg szappant kell felvinni a tüskére, a faroktestet felszerelni és a kerethez csavarozni.

- A toll nyílása (a tüske és a fejtartó teste közötti tér) gyűrűkkel és gyurmával van lezárva 6; zárja le a tollrögzítő eszközök lyukait is, és a három felett fúrt lyukak három 3. és 5. tölcsér van felszerelve gyurmából.

- Az akriloplaszt oldatot elkészítjük, és a középső tölcsérbe öntjük. A kiöntés akkor fejeződik be, amikor a sztiakrilmassza részben kitölti a külső tölcséreket.

- A feltöltött farokszárat legalább 2 órán keresztül a helyén kell tartani 18-20 °C hőmérsékleten

- Eltolják a farokszárat, megvédik a testet a gyurmától és a műanyag árapálytól, kenőhornyokat készítenek, lyukakat fúrnak, kalapálják a kulcshornyt és összeszerelik a farokszárat

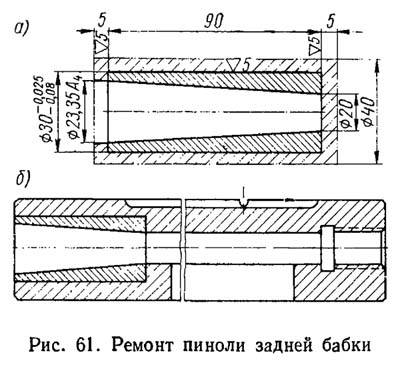

Ez a folyamat magában foglalja a külső átmérő csiszolását és a kúpos furat helyreállítását egy kompenzációs hüvely beépítésével.

A kiegyenlítő hüvely (61. ábra, a) kívül hengeres, belül kúp alakú. A hüvely gyakran edzett acélból készül, a kúp pedig HRC 58-60-ra edzett. A hüvely falvastagsága kb. legnagyobb átmérőjű a kúpot 2 mm-ről vagy annál nagyobbról veszik (a toll átmérőjétől függően).

A hüvely külső átmérője a 0,05 mm-es hézaggal a toll furatának megfelelően készül, a megmunkált felület kidolgozása V5-V6.

A ragasztón lévő hüvelyt a tollba helyezzük, és keményedés után (24 óra elteltével) a kúpos lyukat köszörüljük.

Például megadjuk a technológiát az 1E61 típusú csavarvágó eszterga tollszárának helyreállításához, amely két szakaszból áll:

- kiegyenlítő hüvely gyártása (61. ábra, a)

- tolltartó javítás (61. kép, b)

- Technológiai ráhagyásokkal, 3-as Morse kúpos persely van megmunkálva, 7-8 mm-es interferencia csiszolására, nem számítva az 5 mm-es ráhagyást. Cementezzen 0,8-1,2 mm mélységig. Távolítsa el a technológiai ráhagyásokat, hagyjon oldalanként 1 mm-t. Kalyat, HRC 58-62. A külső átmérő és a végek megmunkálása a rajz szerint történik (a kúpból a tüskén igazolva).

- A tollba Ø30A lyukat fúrunk 90 mm hosszúságban (0,05 mm-es pontossággal ellenőrzik a kifutást, a kivitel V 5). A hüvelyt epoxi ragasztóra kell felszerelni és 24 órán át 18-20 °C hőmérsékleten tartani. Mindkét oldalról dugókat helyeznek be, 0,02 mm-es pontossággal középre, a tollat a tetején méretre megmunkálják, és levágják az elejét. vége, letörés. A külső átmérőt csiszoljuk méretre. A kenőhorony a vázlat szerint van marva. Alak gravírozása a vázlat szerint. Távolítsa el a dugókat. Ezután a tollat 0,01 mm-es pontossággal beigazítjuk, a 3-as Morse-kúpot a parafára köszörüljük, az elülső végét pedig tisztának.

Az ezzel a technológiával javított toll megnövelte a kúplyuk kopásállóságát, és a javítás költsége sokkal alacsonyabb, mint egy új toll gyártási költsége.

Csavarvágó eszterga 1k62-es szárának hídjának javítása

Egy csavarvágó eszterga szárának fúrása

Csavarvágó eszterga szárának lelapolása

A farokrész ellenőrzése a csavarvágó eszterga beállításához

Eszterga szárának beállítása

Irodalom

- Boriszov G. S. és Szaharov V. L. Egy műhelyszerelő rövid kézikönyve. M., "Engineering" kiadó, 1966.

- Gelberg B. T. Szerszámgépek korszerűsítésének gyári tapasztalata. Lenizdat, 1960.

- Gelberg B. T. és Pekelis G. D. A berendezésjavítás technológiai és szervezési kérdései. M., Proftekhizdat, 1960.

- Gelberg B. T. és Pekelis G. D. Ipari berendezések javítása. M., kiadó " elvégezni az iskolát", 1967.

- A megelőző karbantartás és az ésszerű működés egységes rendszere technológiai berendezések mérnöki vállalkozások. M., "Engineering" kiadó, 1967.

- Klyagin V. N. Műszaki adatok normál pontosságú fémvágó gépek javítására. M., "Engineering" kiadó, 1967.

- Pekelis G. D. és Minkin A. S. Fémvágó gépek javítása Lenizdat, 1962.

- Pekelis G. D. és Gelberg B. T. Technológiai berendezések alkatrészeinek helyreállítása, edzése. M., "Engineering" kiadó, 1964.

- Pekelis G. D. és Gelberg B. T. Lakatos és javítási munkák gépesítése. M.-L., "Engineering" kiadó, 1967.

- Pekelis G. D. és Gelberg B. T. Fémvágó gépek és kovácsoló-sajtoló berendezések javítása szabvány szerint technológiai folyamatok. M., "Engineering" kiadó, 1967.

- Pekelis G. D., Gelberg B. T. és Gordin Yu. N. A berendezésjavítás központosítása és specializációja egy termelő társulásban, LDNTP, 1967.

- Pronikov AS Fémvágó gépek számítása és tervezése. M., "Higher School" kiadó, 1967.

- Sheingold E. M., Nechaev L. N. Ipari berendezések javításának és telepítésének technológiája. M.-L., "Engineering" kiadó, 1966.

- Shchebrov V. M. Gépek és mechanizmusok javítása. M., "Felsőiskola" kiadó, 1964.

- Yakobson M. O. Szerszámgépgyártás technológiája. M., "Engineering" kiadó, 1968.

Pekelis G.D., Gelberg B.T. L., "Mérnökség". 1970