Egyenesen átmenő vágó. Esztergavágó, egyenesen jobbra T15K6: fotó, méretek, geometria

A hajlított átmérőjű vágószerszám különféle formájú alkatrészek esztergálására szolgál. Az alkatrészek, például hengeres görgők, kúpok és egyéb hengeres dolgok külső felületeinek feldolgozására használják. Az egyenes metszőfogak nem olyan sokoldalúak, mint hajlított fajtáik, de erősebbek és olcsóbbak náluk. Másrészt nehézségeik adódhatnak a nehezen elérhető helyeken való munkavégzés során.

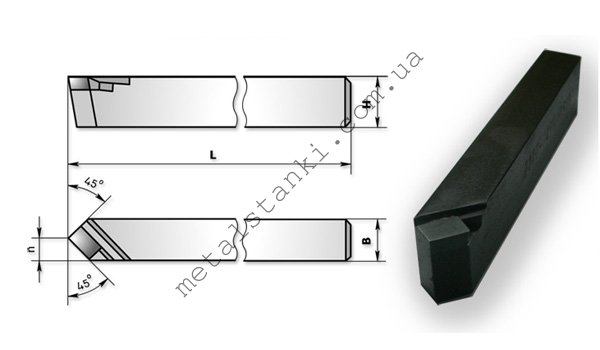

fotó: egyenes esztergáló vágó

Az egyenes vonalú esztergavágó kiváló merevséggel rendelkezik, ennek köszönhetően az esztergaműhelyekben végzett munkák egyik fő eszközeként, valamint a szerszám-, szerszámgép- és gépiparban használják. A választott modelltől függően simább vagy durvább felületeket készíthet, különféle fémrétegeket távolíthat el a munkadarabról stb.

Ennek a szerszámnak a működtetéséhez hosszirányú és keresztirányú fogaskerekeket is használnak. A műveletek ügyes kombinációjának köszönhetően levághatja a kiálló végeket, letörheti, valamint egyszerűen csiszolhatja a felületeket, és elvégezhet egyéb műveleteket, amelyek szükségesek a kívánt eredmény eléréséhez. Ezeknek az eszközöknek több fajtája létezik, amelyek mérettől, gyártási anyagtól stb. függően eltérőek lehetnek. Az átmenő maró jól teljesít kemény munkadarabok megmunkálásában, különösen, ha keményfém anyagokból készült szerszámot választunk. Az átmenő furatú szerszámok a GOST 18868-73 szerint készülnek, ugyanazok, amelyek a GOST 18879-73 szerint keményfém betéteket tartalmaznak.

Az átmenő egyenes marók típusai

Számos hangszerfajta létezik, amelyeknek megvannak a maguk egyedi fajtái, de mégis ebbe a típusba tartoznak. Esztergált egyenes vágó keresztül átjáró osztva durva, vagy más néven, hámlás és befejező. Az első lehetőség durva feldolgozásra alkalmas az első szakaszban. Ilyenkor elviheted a legnagyobb számban fémrétegeket úgy, hogy a munkadarab közeledjen szükséges méretek. A befejező szerszámok finomabb és kényesebb megmunkálásra szolgálnak, amikor az eltávolítás vastagsága nem haladja meg a tizedmillimétert. Élesebbek és nagyobb a feldolgozási pontosságuk.

Ha figyelembe vesszük a termékek tervezését, akkor vannak egy darabból álló lehetőségek lemezekkel, amelyek közül néhány eltávolítható. Általában a fő rész szerszámacélból, a munkarész pedig gyorsacélból vagy tűzálló anyagból készül, amelyet sűrű fémtípusokhoz terveztek.

Nak nek általános lista hozzá lehet tenni, hogy van még bal és jobb átmenő vágó is, melyben magának a munkadarabnak a helyzete eltér.

Az átmenő egyenes marók fő méretei

| Magasság, mm | Szélesség, mm | Hossz, mm |

|---|---|---|

| 16 | 12 | 110 |

| 20 | 12 | 120 |

| 25 | 20 | 140 |

| 25 | 20 | 170 |

| 32 | 25 | 170 |

| 40 | 25 | 200 |

| 40 | 32 | 240 |

| 40 | 40 | 240 |

| 50 | 40 | 240 |

| 50 | 50 | 240 |

A gyorsacélokat olyan termékekhez használják, amelyek ötvözetlen és fűtött munkadarabokkal dolgoznak, a keményfém anyagokat pedig a nehezen megmunkálható dolgokkal.

Az egyenes vágónak több fontos szöge van. Mindegyik a fején található, mint fő munkarész. A fej elülső része biztosítja a normál forgácsáramlást, ami nem zavarja a munkafolyamatot. A szerszámnak van egy kisebb hátsó éle és egy nagyobb hátsó éle is, mindkettő a megmunkálandó alkatrész felé néz.

Az összes fő vágási folyamatot a főél végzi. Az elülső felület és a fő hátsó él metszéspontja alkotja. A fő mellett van egy segédél is, amely a hátsó segéd- és első segédfelületek metszéspontjában található. A vágó hegye a segédeszköz metszéspontjában van élvonalbeliés annak fő része. Az egyes marók szöge az adott modelltől függ, mivel azt minden munkatípushoz és anyaghoz egyedileg kell kiválasztani.

Választható átmenő vágó

Az egyenes eszterga marók többféle változatban létezhetnek, ami nagyban befolyásolja a munka eredményét. Eltérhetnek a termék méretei, a vágóél fémje, az apró tervezési jellemzők megjelenése stb. Felvenni egy normális megfelelő lehetőség sok tényezőt kell figyelembe venni. „Szakemberek tanácsai! Aktívnak állandó munka rendelkeznie kell egy sor különféle és tartalék azonos szerszámmal.

Az első választás mindig az, hogy milyen munkadarabokkal kell dolgozni, mivel magát a szerszámot a munkadarab tulajdonságainak megfelelően választják ki. Nem mindig lehet teljes készletet venni, ezért célszerű azonnal dönteni a legszükségesebb dolgokról.

A megfelelő kiválasztásával elkerülhető az alkatrészek gyakori cseréje működés közben, ami időt és energiát takarít meg, valamint jövedelmezőbbé teszi a termelést. Az anyag könnyen kiválasztható, mivel a tűzálló anyagok alkalmasak olyan kemény alkatrészekhez, amelyeket a gyorsacél nem bír el, mert egyszerű puha munkadarabokhoz készült. Előnyük csak az ár, mivel sokkal olcsóbbak.

Vágási feltételek

Az egyenes vágót meglehetősen egyszerű műveletekre használják, így a vele való munkavégzés módjai gyakran alapvetőnek bizonyulnak. A fő mozgások itt a hosszanti és keresztirányú mozgások. A fémréteg eltávolítása itt szakaszosan történik, hogy ne rontsa el a szerszámot, mivel a nagy vastagság rögzítése szomorú következményekkel járhat a vágó számára. A nagyoló szerszámok használatával az elsődleges feldolgozáshoz és a befejező szerszámokkal a végső feldolgozáshoz meghosszabbíthatja élettartamukat és javíthatja a munkát.

Jelzés

A T15K6 átmenővágó kiváló példa lehet a termékjelölés elemzésére, mivel a fő vágórészben használt anyag szerint kerül elhelyezésre. Itt jelezzük, hogy ebben a titán-volfrám csoportba tartozó keményfém anyagban 15% titán és 6% kobalt van.

Gyártók

- CHIZ (Csernyihiv, Ukrajna);

- Seco (Svédország);

- Intertool (Kína);

- Ukrmetiz (Ukrajna);

- OOO Melitopol hangszer.

Egyenes vágókon keresztül: Videó

Szerszámanyagok tulajdonságai A vágószerszámok jelentős erőterhelés, magas hőmérséklet, súrlódás és kopás mellett működnek. Ezért a szerszámanyagoknak rendelkezniük kell bizonyos működési és fizikai-mechanikai tulajdonságokkal. A szerszám vágórészének anyaga nagy keménységgel és magas megengedett hajlítási, feszítési, nyomó- és torziós feszültségekkel rendelkezik. A szerszám vágórészének keménységének jelentősen meg kell haladnia a munkadarab anyagának keménységét. A karbon szerszámacélok 1,0 ... 1,3% C-t tartalmaznak. Szerszámok gyártásához kiváló minőségű U10A, U11A, U13A acélokat használnak. Után hőkezelés az acélok vörös keménysége 200…240 °C. Ezen a hőmérsékleten az acél keménysége meredeken csökken, és a szerszámok nem tudják elvégezni a vágási munkát. A megengedett vágási sebesség nem haladja meg a 0,2...0,3 m/s értéket. Ezekből az acélokból készülnek menetfúrók, matricák, fémfűrészlapok, fúrók és kis átmérőjű süllyesztők. Az ötvözött szerszámacélok krómmal, volfrámmal, vanádiummal, szilíciummal és más elemekkel ötvözött szén szerszámacélok. Hőkezelés után az ötvözött acélok vörös keménysége 220...260 °C. A szénötvözetű acélokhoz képest edzett állapotban megnövekedett szívósságuk és nagyobb az edzhetőségük, kevésbé hajlamosak deformálódni és megrepedni az edzés során. Megengedett vágási sebesség 0,25…0,5 m/s. Préselők, fúrók, menetfúrók, matricák, dörzsárak, 9X VG, KhVG, KhG, 6XC, 9XC acélok gyártásához használják. A gyorsacélok 5,5 ... ,19% W, 0,7 ... 1,2% C-t tartalmaznak; 2 ... 10% Co és V. Szerszámok gyártásához R9, R12, R18, R6M3, R6M5, R9F5, R14F2, R9K5, R9K10, R10K5F2 acélokat használnak. Minden gyorsacélban a króm tömeghányada 4%, ezért az X betű nem szerepel a márkajelzésben. A gyorsacélból készült vágószerszám hőkezelés után 600 ... 640 °C vörös keménységű és fokozott kopásállóság, ezért akár 2 m/s vágási sebességgel is képes dolgozni. Gyorsacélok megmentése érdekében vágóeszköz előre gyártott vagy hegesztett. A szerszám vágórésze gyorsacélból készül, amely hegesztéssel vagy mechanikusan kapcsolódik a 45, 50, 40X szerkezeti acélok csatlakozó részéhez. A keményötvözetek közé tartoznak a volfrám, titán, tantál rendkívül kemény és tűzálló karbidjaiból álló szerszámanyagok, amelyeket fémkötés köt össze. Ezeket az anyagokat porkohászattal állítják elő. A karbidporokat kobaltporral összekeverjük, 1400...1550 °C-on préselik és szinterelik. A szinterezés során a kobalt a karbidok egy részét feloldja és megolvad. Ennek eredményeként sűrű anyagot kapunk, amelynek szerkezete 80 ... 85% keményfém részecskékből áll, amelyeket kötőanyag köt össze. A keményötvözeteket bizonyos alakú és méretű lemezek formájában használják, amelyek három csoportra oszthatók: - volfrám - VK2, VK3, VK3M, VK8 stb.; - titán-volfrám - T30K4, T15K6, T14K8, T5K10, T5K12V; - titán-tantál-volfrám - TT7K12, T10K8B. A keményötvözet lemezek nagy kopásállósággal és vörös keménységgel (800....1250 °C) rendelkeznek, ami lehetővé teszi a vágást akár 15 m/s vágási sebességgel. A lemezeket réz-, sárgaréz-forraszanyaggal vagy mechanikusan rögzítik a tartókhoz vagy szerszámtestekhez. A szuperkemény anyagok (STM) közül a legszélesebb körben használt köbös bór-nátrium alapú anyagok (Elbor, Hexanite - R, Cyborite stb.). Különféle geometriai formájú lemezek formájában készülnek, amelyek vágószerszámokkal vannak felszerelve. Az STM-et edzett acélok és öntöttvasak finom-, finomesztergálására és marására használják. Hangszeres kerámia anyagok különböző csoportokra oszthatók kémiai összetétel, termelési mód és területek racionális használat. Az Al2O3-ból, MgO, ZrO2 stb. ötvöző adalékokkal ellátott oxid "fehér" kerámiákat nem edzett acélok és szürkeöntvények simítására és félsimítására használják 15 m/s vágási sebességig. Az Al2O3-ból, TiC-ből, ZrO2-ból és egyéb tűzálló fémek karbidjaiból álló oxid-karbid „fekete” kerámiát temperöntvény, nagy szilárdságú és hűtött módosított öntöttvas és edzett acél feldolgozására használják. A szilícium-nitrid alapú kerámiákat öntöttvasak félkészítésére használják. A nagy szilárdsági tulajdonságok szükségesek ahhoz, hogy a szerszám ellenálljon a megfelelő alakváltozásoknak a vágási folyamat során, és az anyag megfelelő viszkozitása lehetővé teszi az ütési dinamikus terhelés felvételét. A szerszám anyagoknak nagy vörös keménységűnek (hőállóságúnak) kell lenniük, pl. a keménység megőrzésének képessége hevítés közben. A vörös keménységet az a hőmérséklet határozza meg, amelyen az anyag keménysége hirtelen csökken. A szerszám vágórészének anyagának legfontosabb jellemzője a kopásállóság. Minél nagyobb a kopásállóság, annál lassabban kopik a szerszám, és annál nagyobb a méretstabilitása. Ez azt jelenti, hogy az azonos szerszámmal egymás után megmunkált munkadarabok minimális szórással rendelkeznek a megmunkált felületek méretei között. A szerszámok gyártásához használt anyagoknak lehetőség szerint a legkisebb arányban kell tartalmazniuk szűkös elemeket. Mindezek a követelmények bizonyos mértékig teljesülnek. a következő anyagokat: szerszámacélok, keményötvözetek, szintetikus szuperkemény és kerámia anyagok, csiszoló és gyémánt anyagok.

Különböző célú anyagok feldolgozására használják gépeken, főleg esztergacsoportból, valamint gyaluláshoz, hornyoláshoz vagy speciális gépeken. elsősorban külső hengeres felületek megmunkálására használják. metszőfogak ebből a típusból gyorsacélból készülnek, vagy keményötvözet forrasztással vannak kiegészítve, amelyet acéltüskére forrasztanak.

A megmunkálás az egyik leggyakoribb technológiai műveletek az alkatrészek gyártásában különféle fajták osztályú anyagok. A gépek, speciális berendezések és precíziós műszerek alkatrészeinek nagy részét mechanikus gépeken történő megmunkálással, anyagréteg eltávolításával gyártják. Széles választékban másfajta Az ipari méretekben előállított anyagok, amelyeket a gépiparban és más iparágakban használnak, kihívást jelentenek a technológusok számára, hogy az ipari piac magas követelményeit figyelembe véve a forgácsolással a legracionálisabb és leggazdaságosabb anyagfeldolgozási módszereket és eszközöket válasszanak. , a megmunkált felületek pontosságára és minőségére.

Fordulás egyfajta anyagfeldolgozás forgácseltávolítással. Az anyagleválasztás folyamata a technológiai réteg levágásával történik a munkadarab felületéről, amit ráhagyásnak is neveznek. A feldolgozást univerzális esztergagépeken végzik, valamint speciális gépek numerikus program menedzsment marók, fúrók és egyéb vágószerszámok használatával.

Az esztergacsoport gépein olyan megmunkálást végeznek, mint: hengeres felületek esztergálása, vágóvégek feldolgozása, kúpos külső ill. belső felületek, dekor- és speciális alkatrészek göndör és formázott felületeinek esztergálása, külső és belső hengeres és kúpos menetek vágása, hullámhengerlés, fúrás, dörzsárazás, precíz furatok dörzsárazása és egyéb esztergálási műveletek.

Az esztergamunkák egyik fő eszköze a maró. Az elvégzett feldolgozás jellegétől függően az esztergaszerszámokat húzó- és simító típusokra osztják. geometriai formák Ezeknek a maróknak a vágó részei úgy vannak elkészítve, hogy egyes marók a vágott réteg nagy keresztmetszeti területével dolgoznak, míg mások kicsivel.

A vágópenge tartórúdhoz viszonyított alakjától és elhelyezkedésétől függően az esztergacsoport gépein használt vágószerszám jobbos és balos, tolóerős, egyenes vonalakon keresztül, egyenesen áthajlított, fúrás, vágás, vágás, formázott, menetes és mások.

Pontozó vágók a megmunkálás alatt álló munkadarabok végeinek levágására szolgál. Ezek a marók oldalirányú előtolással dolgoznak a munkadarab közepe felé és onnan távol.

Unalmas vágógépek fúróval előre megmunkált, vagy sajtolás vagy öntés után nyert furatok fúrására szolgál. A fúráshoz kétféle fúróvágót használnak, ezek az átmenő marók átmenő furatokhoz és ütközők a nem átmenő furatokhoz.

A vágási munkákhoz és a hornyoláshoz olyan levágó marókat használnak, amelyek keresztirányú előtolási mozgással dolgoznak.

Formázott vágógépek feldolgozására használják kis telkek göndör felületek. Az ilyen vágó vágóélének alakját a tervezett rész profiljának megfelelően választják ki.

A kialakítás szerint a formázott marókat a rögzítéstől függően rúdra, prizmásra, kerekre osztják. Univerzális esztergagépeken csavarvágó gépek, az alakos profilú felületek megmunkálása általában rúdszerű marókkal történik, amelyeket a gép szerszámtartójába kell beszerelni.

A menetvágáshoz a profilnak megfelelő vágópenge-profil alakú marókat használnak. keresztmetszet standard értékek.