Mala glava za tokarilicu za metal. Materijali za tokarenje

Strugovi za metal, u svojoj ukupnoj masi, imaju približno isti raspored - raspored čvorova. U ovom ćemo članku navesti i opisati glavne čvorove, princip njihovog rada i svrhu.

Glavni čvorovi su:

- krevet;

- uzglavlje;

- vreteno;

- mehanizam za dovod;

- čeljust;

- pregača;

- leđa baka.

Video lekcija o uređaju tokarilica za metal

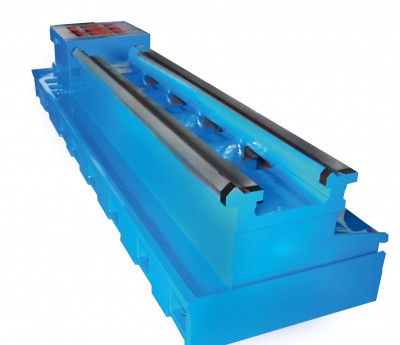

krevet

Glavni fiksni dio stroja je okvir koji se sastoji od 2 okomita rebra. Između njih postoji nekoliko poprečnih poprečnih greda koje osiguravaju krutost i stabilnost statora.

Krevet se nalazi na nogama, njihov broj ovisi o duljini kreveta. Dizajn nogu-ivičnjaka je takav da mogu pohraniti alate potrebne za rad stroja.

Gornje poprečne šine ležaja služe kao vodilice za pomicanje čeljusti i stražnjeg nosača po njima. Uspoređujući sheme alatnih strojeva, lako je vidjeti da se u nekim dizajnima koriste 2 vrste vodilica:

- prizmatični za pomicanje čeljusti;

- ravna vodilica za hod stražnje šipke. U vrlo rijetkim slučajevima zamjenjuje se prizmatičnim tipom.

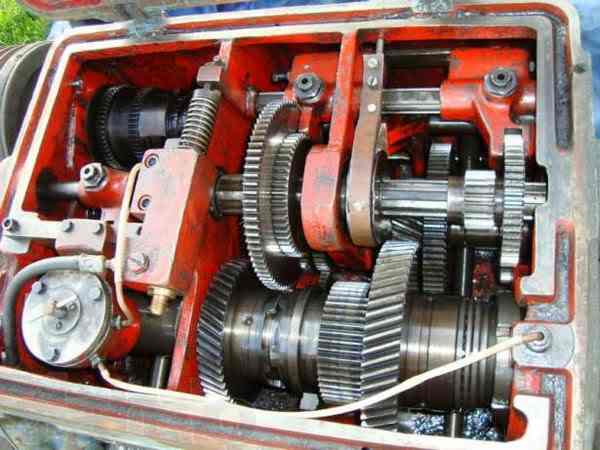

Glava za glavu

Dijelovi koji se nalaze u glavici služe za podupiranje i rotaciju obratka tijekom njegove obrade. Ovdje su čvorovi koji reguliraju brzinu rotacije dijela. To uključuje:

- vreteno;

- 2 ležaja;

- remenica;

- mjenjač odgovoran za podešavanje brzine vrtnje.

Glavni dio glave u tokarskom stroju je vreteno. Na njegovoj desnoj strani, okrenutoj prema stražnjem dijelu, nalazi se navoj. Na njega su pričvršćene stezne glave, držeći radni komad. Samo vreteno je montirano na dva ležaja. Točnost obavljenog rada na stroju ovisi o stanju sklopa vretena.

Pogled na mjenjač odozgo

U glavi se nalazi gitara izmjenjivih zupčanika, koja je dizajnirana za prijenos rotacije i zakretnog momenta s izlazne osovine mjenjača na osovinu kutije za dovod za rezanje raznih navoja. Podešavanje hoda čeljusti vrši se odabirom i preuređivanjem različitih stupnjeva prijenosa.

Gitara izmjenjivih zupčanika Optimum tokarilice Gitara sovjetske tokarilice za metal

Malo je vjerojatno da još uvijek možete pronaći uređaj za tokarenje za metal s monolitnim vretenom. Moderni strojevi imaju šuplje modele, ali to ne pojednostavljuje zahtjeve za njih. Kućište vretena mora izdržati bez otklona:

- dijelovi s velikom težinom;

- maksimalna napetost remena;

- pritisak rezača.

Posebni zahtjevi postavljaju se na vratove na koje su ugrađeni u ležajeve. Njihovo brušenje mora biti ispravno i čisto, hrapavost površine nije veća od Ra = 0,8.

U prednjem dijelu rupa ima konusni oblik.

Ležajevi, vreteno i osovina moraju stvoriti jedan mehanizam tijekom rada, bez mogućnosti stvaranja nepotrebnih otkucaja, što se može dobiti nepravilnim bušenjem rupe u vretenu ili nepažljivim brušenjem vratova. Prisutnost zračnosti između pokretnih dijelova stroja dovest će do netočnosti u obradi izratka.

Stabilnost vretena osiguravaju ležajevi i mehanizam za podešavanje prednaprezanja. Pričvršćuje se na desni ležaj pomoću probušene brončane čahure u obliku vrata. Izvana se njegov provrt poklapa s utorom na tijelu glave glave. Rukav ima jednu prolaznu rupu i nekoliko ureza. Čahura je pričvršćena u utičnicu naglavne glave s maticama navrnutim na njegove navojne krajeve. Matice čahure koriste se za podešavanje prednaprezanja podijeljenog ležaja.

Mjenjač je odgovoran za promjenu brzine vrtnje. Desno od remenice je pričvršćen zupčanik, desno od remenice, zupčanik je postavljen na vreteno. Iza vretena nalazi se valjak sa slobodno rotirajućim rukavom s još 2 zupčanika. Kroz vrat, valjak pričvršćen u nosače, prenosi se rotacijsko kretanje. različite veličine zupčanik vam omogućuje promjenu brzine vrtnje.

Nabrajanje udvostručuje broj radnih brzina tokarilice. Struktura tokarilice za metal pomoću nabrajanja omogućuje odabir Prosječna brzina između baze. Da biste to učinili, samo bacite remen iz jednog stupnja prijenosa u drugi ili postavite polugu u odgovarajući položaj, ovisno o dizajnu stroja.

Vreteno prima rotaciju od elektromotora preko remenskog pogona i mjenjača.

Mehanizam za hranjenje

Mehanizam za dovod govori čeljusti željeni smjer kretanja. Smjer se određuje šmrkalom. Sama čaura smještena je u kućištu zaglavlja. Upravlja se vanjskim ručkama. Osim smjera, možete promijeniti i amplitudu kretanja čeljusti pomoću izmjenjivih zupčanika različitog broja zuba ili kutije za napajanje.

U shemi strojeva s automatsko hranjenje nalazi se olovni vijak i valjak. Pri izvođenju visokopreciznih radova koristi se olovni vijak. U drugim slučajevima - valjak, koji vam omogućuje da držite vijak u savršenom stanju dulje za izvođenje složenih elemenata.

Gornji dio čeljusti je mjesto pričvršćivanja sjekutića i ostalog alat za tokarenje potrebno za obradu raznih dijelova. Zbog pokretljivosti oslonca, rezač se glatko kreće u smjeru potrebnom za obradu izratka, od mjesta gdje se na početku rada nalazio oslonac s rezačem.

Prilikom obrade dugi dijelovičeljusti putovanje uzduž vodoravna crta stroj mora odgovarati duljini obratka koji se obrađuje. Ova potreba određuje sposobnost čeljusti da se kreće u 4 smjera u odnosu na središnju točku stroja.

Uzdužna kretanja mehanizma javljaju se duž sanjki - vodoravnih vodilica okvira. Poprečno dovođenje rezača vrši se drugim dijelom čeljusti, krećući se duž okomitih vodilica.

Križni (donji) klizač služi kao osnova za rotirajući dio čeljusti. Uz pomoć rotacijskog dijela nosača, postavlja se kut obratka u odnosu na pregaču stroja.

Pregača

Pregača, kao i glava, iza svog tijela skriva čvorove potrebne za pokretanje mehanizama stroja, povezujući čeljust sa zupčanikom i vodećim vijkom. Upravljački gumbi mehanizama pregača postavljeni su na tijelo, što pojednostavljuje podešavanje hoda čeljusti.

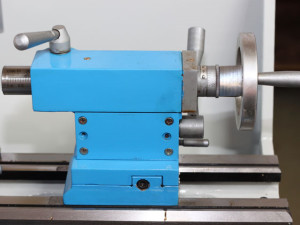

Stražnja je pokretna, služi za fiksiranje dijela na vretenu. Sastoji se od 2 dijela: donjeg - glavne ploče i gornjeg, koji drži vreteno.

Pomični gornji dio pomiče se duž donjeg okomito na horizontalnu os stroja. To je potrebno pri okretanju dijelova u obliku konusa. Osovina prolazi kroz zid uzglavlja, može se okretati polugom na stražnjoj strani stroja. Glava je pričvršćena na okvir običnim vijcima.

Svaki je individualan u svom rasporedu tokarilica, uređaj i sklop mogu se malo razlikovati u detaljima, ali u malim i srednjim strojevima ova je opcija najčešća. Raspored i sheme teških velikih tokarilica razlikuju se ovisno o njihovoj namjeni, visoko su specijalizirane.

Ako pronađete pogrešku, označite dio teksta i kliknite Ctrl+Enter.

Ako pogledate crtež bilo koje jedinice dizajnirane za tokarenje metala, možete shvatiti da su dizajn i uređaj tokarilice gotovo potpuno identični za različiti modeli instalacije.

1 Krevet i glava jedinice za okretanje

Možemo razlikovati sljedeće glavne komponente bilo kojeg stroja za izvođenje radova tokarenja metala - krevet, dvije glave (prednja i stražnja), pregača, čeljust, kutije za dovod i brzinu, vreteno, elektromotor. Svi mehanizmi i dijelovi jedinice za okretanje postavljeni su na ovaj ili onaj način na krevet. To je taj čvor koji predstavlja osnovno središte stroja.

Okvir se sastoji od dvije uzdužne stijenke, koje su međusobno povezane poprečnim rebrima koji povećavaju ukupnu krutost instalacije. Čvor koji nas zanima, osim toga, ima nekoliko vodilica, od kojih neki imaju prizmatični izgled. u jedinicama za okretanje uvijek se nalazi na unutarnjim vodilicama. Na njima se tijekom rada pomiče na potrebnu udaljenost.

Na lijevom kraju ležišta ugrađena je glava koja podupire radni komad tijekom obrade i daje mu rotaciju.

Na vani uzglavlje ima ručke za još jedan važan dio stroja - mjenjač. Ove ručke omogućuju odabir željenog broja okretaja sklopa vretena tijekom rada. Na pločici koja je pričvršćena za držač (što znači uzglavlje) nalazi se shematski crtež koji točno pokazuje kako okretati ručku kako bi se podesila potrebna brzina. Vreteno se rotira u kotrljajućim ili kliznim ležajevima u kućištu glave. Na kraju vretena s navojem stavlja se stezna glava ili bregasta stezna glava.

Ova jedinica je neophodna za prijenos rotacije dijela instaliranog na jedinici za okretanje za obradu. Ekstremne vodilice (prizmatične su) strogo su provjerene na međusobnu paralelnost i ravnost. Kočija se kreće duž vodilica - donjeg dijela čeljusti. Ako vodilice stroja ne ispunjavaju gore navedene zahtjeve, dijelovi će biti loše obrađeni.

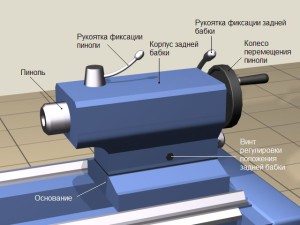

2 Stražnji dio tokarilice za metal

Ovaj čvor omogućuje sigurno fiksiranje proširenih dijelova u slučajevima kada su postavljeni u obradni centar. Osim toga, služi za pričvršćivanje raznih radnih uređaja (na primjer, slavine, razvrtači, sve vrste svrdla itd.). Ako je shema uzglavlja uvijek ista, onda stražnji dio može biti nekoliko varijanti. Može imati: obično središte; ugrađeno rotirajuće središte.

Središte označeno drugom postavlja se na one strojeve na kojima je planirana brza obrada dijela (koristi se posebna kinematička shema). Stražnji dio u ovom slučaju imat će sljedeći dizajn: strojno obrađena rupa u tonu sa suženim valjcima i ležajevima u njemu. Za ugradnju čahure s rupom u obliku konusa potreban je kuglični ležaj. Središte je postavljeno u ovu rupu.

Potisni kuglični ležaj preuzima aksijalnu silu. Navlaka se neće moći rotirati kada je pero spojeno s rukavcem pomoću posebno montiranog uređaja za zaključavanje. Ako se implementira ovakva kinematička shema (nije teško skicirati njezin crtež), stražnji dio može poslužiti kao držač za razvrtač, bušilicu, bilo koji upuštač i drugi središnji alat.

Kada držač ima normalno središte, njegovo tijelo je na ploči postavljenoj na tračnice. U tijelu je izrezana rupa po kojoj se pomiče matica s perom (u uzdužnom smjeru). Središte ili drška bilo kojeg radnog alata umetnuta je u konusni otvor na prednjem kraju pera, koji se pomiče ručnim kotačićem. Osim toga, pero je moguće pomicati poprečno na ploču pomoću vijaka. Kod strojne obrade dijela s plitkim konusom ova mogućnost je nezamjenjiva.

3 Opis vretena tokarilice

Vreteno je šuplja čelična osovina s konusnim provrtom. Ova montažna jedinica za metal smatra se najvažnijom (mnoge druge glavne jedinice stroja dizajnirane su da osiguraju rad vretena). Ima rupu (konusnu) dizajniranu za montažu raznih alata, trnova i prednji centar (crtež oprema za okretanje označava koji se uređaji mogu montirati u navedenu rupu).

Vreteno je s navojem. Na njemu možete pričvrstiti prednju ploču na metalni tokarski stroj ili steznu glavu koja je centrirana pomoću ramena na vratu. Na nekim jedinicama postoji i poseban utor na vretenu. Brzim zaustavljanjem vretena eliminira se rizik od nekontroliranog preklapanja stezne glave. Da biste saznali postoji li takav utor na određenoj tokarilici, trebali biste pažljivo proučiti crtež stroja, koji označava sve njegove glavne i dodatne dijelove.

Zdravlje vretena i njegova ispravna rotacija ključni su uvjeti za okretanje bilo kojeg obratka. Važno je osigurati da ovaj sklop nema ni najmanji zazor ili labavost u radijalnom i aksijalnom smjeru u ležajevima. U onim slučajevima kada se pojave te negativne pojave, držač alata i alat u njemu počinju drhtati, što dovodi do pogoršanja kvalitete obrade.

Na većini poznatih jedinica domaće proizvodnje (na primjer, na ili na), rotacija vretena se događa u kliznim ležajevima. Iako postoji oprema s valjkastim i kugličnim ležajevima, koji se smatraju čvršćim i iz tog razloga se koriste na strojevima s velikim brzinama za obradu izratka.

4 Metalni nosač tokarilice

Držač alata s ugrađenim alatom za obradu dijelova pomiče se zahvaljujući osloncu u nagnutom, poprečnom i uzdužnom smjeru u odnosu na os jedinice. Kretanje radnog alata se na tokarilici izvještava i ručno i mehanički. Ako pogledate crtež nosača standardne tokarilice, možete razumjeti kako se držač alata s alatom kreće:

- u uzdužnom smjeru - duž uzdužnog klizača (ovi dijelovi stroja nazivaju se i kočija);

- u poprečnom smjeru - duž poprečnog klizača (na njih je montirana rotirajuća komponenta čeljusti, koju je lako postaviti pod kutom koji zahtijevaju uvjeti obrade pomoću matica).

Držači alata (glave za rezanje) postavljaju se na vrh čeljusti. Strukturno, mogu biti pojedinačni ili višestruki. Konvencionalni držač alata je cilindrično tijelo s utorom. Radni alat ( alat za tokarenje) se ugrađuje u utor, a zatim fiksira vijkom. Odozdo, rezna glava ima oblik slova "T", tako da lako ulazi u utor čeljusti (njegov gornji dio). Postoje i druge mogućnosti za montažu držača alata.

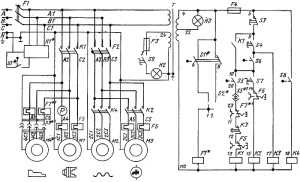

5 Električna shema i elektromotor tokarske jedinice

Jasno je da se nikakva kinematička shema za rad stroja za tokarenje metalnih proizvoda ne može implementirati ako na jedinici nema elektromotora. Motor može biti: asinkroni; istosmjerna struja. Elektromotor asinkronog tipa ima okvir od lijevanog željeza ili aluminija, rotor i stator. Ovisno o modelu instaliranom na stroju, motor može isporučiti nekoliko brzina rotacije (ili jednu).

Obično kružni dijagram opremu tokarilice pokreće motor s kaveznim rotorom. Mjenjač (kao rezultat toga, mjenjač i druge glavne električne komponente stroja) u ovom slučaju je spojen na "motor" ili pomoću remenskog pogona ili izravno na rotor.

Na jedinicu za okretanje može se montirati i motor koji vam omogućuje promjenu brzine vrtnje prema beskonačnom principu. To je uređaj s neovisnom uzbudom, koji omogućuje kontrolu brzine u rasponu od 10 do 1. Takva oprema se koristi mnogo rjeđe, budući da se motor s kaveznim kavezom odlikuje malim dimenzijama i visoka razina ekonomičnost njegove upotrebe.

DC motor se češće koristi za beskonačnu kontrolu brzine gore spomenutog sklopa vretena. Okvir takvog motora izrađen je od niskougljičnog čelika (izbor materijala nije slučajan, to je zbog činjenice da je okvir magnetski krug), a jezgre njegovog statora izrađene su od električni čelik. Dodajmo da motor bilo koje vrste funkcionira u kombinaciji s drugom električnom opremom, koja je montirana na tokarski stroj i osigurava njegov nesmetan rad prema određenom električnom krugu.

Materijali za tokarenje sastoji se od obrade tijela okretanja pomoću alata za rezanje koji se kreće duž osi rotacije obratka.S translatornim kretanjem rezača, sloj materijala se uklanja s površine obratka.

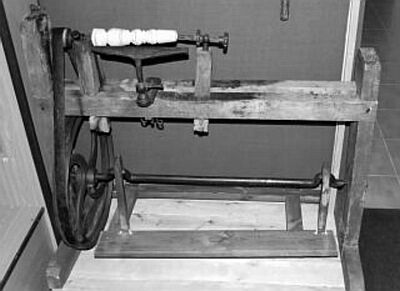

Povijesno gledano, obrada "okruglih" dijelova bila je potrebna u gotovo svim industrijama. Nacionalna ekonomija. Prvi tokarski strojevi bili su vrlo primitivni: izradak se rotirao pomoću nožnog pogona, a rezni alat se držao u rukama s naglaskom na postolju. Na takvim strojevima bilo je moguće samo obraditi mekih materijala, na primjer, kao što je drvo.

Strug Petra I.

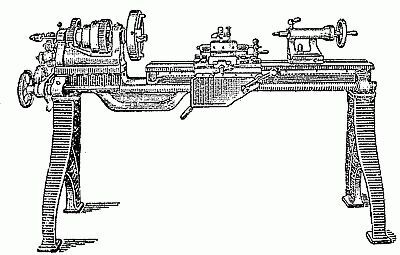

Krajem 19. stoljeća, pojavom strojeva, počeli su se koristiti parni, a potom i električni motori za rotaciju obratka. Važan uspjeh tog vremena bio je razvoj i implementacija držača alat za rezanje. Alat je bio fiksiran u posebnom držaču, a operater je mogao pomicati držač i paralelno i okomito na radni komad rotirajući određene ručke. Takvi su uređaji postali poznati kao "podrška za strug".

Strug, početak 20. stoljeća.

Moderni tokarski strojevi omogućuju automatsko pomicanje alata za rezanje u zadanim smjerovima. Prednosti modernih tokarilica također uključuju mogućnost rezanja navoja gotovo bilo kojeg profila i zadane točnosti. Stoga se moderni strojevi nazivaju "tokarilice za rezanje vijaka".

Uređaj i glavne komponente tokarilice.

Većina tokarilica ima gotovo isti dizajn i razlikuju se samo po veličini i položaju kontrola. Na slici je prikazan tipičan tokarski stroj i njegove glavne komponente.

os tokarilice- virtualna os koja prolazi kroz os rotacije obratka paralelno s okvirom.

Prednje postolje i stražnje postolje- postolja od lijevanog željeza, koja služe kao oslonci za jedinice i mehanizme stroja. NA stolni strojevi ormarići se ne koriste.

krevet- glavni dio, kostur tokarilice. Okvir se obično izrađuje od potpunog metala lijevanjem od lijevanog željeza. Krevet je pričvršćen za ormare stroja. Velika težina ležaja smanjuje vibracije od električnog pogona stroja i vibracije koje nastaju tijekom obrade dijelova. Električni pogonski motor je ugrađen na dnu ležaja, unutar ili iza tokarilice.

Električni ormarić- ormar, unutar kojeg se nalaze elementi električnog kruga stroja, a na vanjskoj ploči su prekidači za glavni elektromotor, kompresor za rashladne tekućine, voltmetar i indikatorska svjetla.

Glava za glavu- uključuje set zupčanika, poluga, osovina i mehanizama za promjenu brzine rotacije obratka i brzine pomaka reznog alata.

Gitara - komponenta naglavak, u kojem se nalaze izmjenjivi zupčanici za podešavanje pogona alata pri narezivanju navoja (u modernim strojevima promjena brzina nije potrebna).

Vreteno- glavna osovina rotacije obratka. Na vreteno se mogu montirati montažni uređaji kao što su stezna glava, središte, stezna stezaljka i slično.

Uložak- najčešće učvršćenje za obratke.

čeljust- uređaj za pričvršćivanje alata za obradu i pomicanje alata u zadanim smjerovima.

Pregača- poklopac prednje čeljusti.

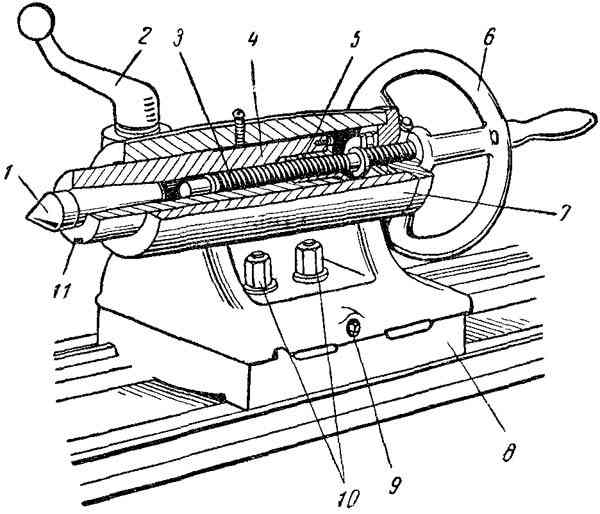

stražnji dio- učvršćenje za držanje obratka (prilikom obrade u centrima), ili za držanje alata kao što su slavina, matrica za narezivanje navoja i drugi uređaji.

Glava za glavu

Na prednjoj površini glave glave nalaze se poluge za promjenu brzine vretena i pomaka reznog alata.

natpisne pločice- Znakovi za objašnjenje. Na tokarilicama, na natpisnim pločicama, naznačena je ovisnost brzine kretanja ili rotacije komponenti stroja o odabranim položajima instalacijskih ručki.

Gumbi za brzinu vretena- ovisno o položaju ovih ručki mijenja se brzina vrtnje vretena. Ručke se mogu pomicati samo kada je stroj zaustavljen.

razdjelna poluga- Poluga prebacivanja brzine vrtnje vretena. Poluga ima tri položaja. U krajnjem lijevom položaju, vreteno stroja se okreće s normalna brzina postavljeno pomoću gumba za podešavanje brzine vretena. U okomitom (neutralnom) položaju vreteno se ne okreće. U krajnjem desnom položaju, vreteno se okreće brzinom 10 puta manjom od navedene. Ova poluga se može prebaciti samo kada je stroj zaustavljen.

Gumbi za brzinu dodavanja- ove ručke postavljaju brzinu kretanja reznog alata pri obradi dijelova, kao i pomicanje reznog alata po jednom okretaju vretena pri rezanju navoja. Ručke se mogu pomicati samo kada je stroj zaustavljen.

Vreteno- čelična cijev debelih stijenki. Vreteno se koristi za prijenos rotacije s električnog pogona, preko sustava zupčanika, do radnog komada. Ulaz vretena je navojen na površini za montažu steznih glava, a ulaz je konusnog oblika za montažne centre ili druge pričvrsne elemente.

Treba napomenuti da se za različite modele strojeva broj i položaj ručki za podešavanje brzine rotacije i kretanja mogu razlikovati od onih prikazanih na slici. Za određeni model tokarilice treba pažljivo pročitati oznake na natpisnim pločicama ili pročitati upute za uporabu stroja.

stražnji dio

stražnji dio- učvršćenje za fiksiranje izratka (kod obrade u centrima) ili za pričvršćivanje alata, kao što je slavina, matrice prilikom narezivanja navoja; bušilica ili stezna glava za bušenje prilikom bušenja rupa.

čeljust

Nosač tokarilice dizajniran je za pričvršćivanje i pomicanje alata za rezanje.

Rotacijski stup za alat- uređaj za pričvršćivanje i promjenu reznog alata.

Ručka za pričvršćivanje držača alata- dizajniran za promjenu alata za rezanje. Za promjenu alata, ručka se okreće u smjeru suprotnom od kazaljke na satu (od vas), dok zatezna glava popušta fiksaciju držača alata i on se okreće. Da biste pričvrstili držač alata, okrenite gumb za pričvršćivanje držača alata u smjeru kazaljke na satu (prema sebi) dok se ne zaustavi.

Gornji slajd- mehanizam za pomicanje držača alata u zadanom smjeru. Gornji klizač se može rotirati (u paralelnoj ravnini) u odnosu na os stroja unaprijed određeni kut. O tome će se detaljno govoriti u temi "Obrada konusnih površina".

Putna ručka gornji slajd

- Rotacija ove ručke pomiče gornji klizač u vodoravnoj ravnini.

križni tobogan- dizajniran za pomicanje alata za rezanje u vodoravnoj ravnini strogo okomito na os stroja.

Poprečna klizna ručka- okretanje ove ručke u smjeru kazaljke na satu pomiče poprečni klizač naprijed (prema osi stroja), a suprotno od smjera kazaljke na satu unatrag (udaljeno od osi stroja).

Uzdužni klizač- uređaj za pomicanje alata za rezanje strogo paralelno s osi stroja.

Uzdužni klizni kotač- rotacija ovog kotača u smjeru suprotnom od kazaljke na satu dovodi do horizontalnog pomicanja alata za rezanje s desna na lijevo, i u smjeru kazaljke na satu - s lijeva na desno.

Vijčani prekidač za dovod- koristi se samo kod rezanja niti rezačem. U svim ostalim načinima obrade dijelova ovaj prekidač je onemogućen.

Prekidač za dovod- višepoložajna poluga koja omogućuje automatsko pomicanje alata za rezanje u zadanom smjeru.

U položaju 0 - (neutralno), čeljust stoji mirno; u položajima 1 ili 2, poprečni klizač se pomiče (naprijed ili natrag); u položaju 3 ili 4, uzdužni klizač se pomiče (lijevo ili desno).

Prekidači za napajanje mogu imati drugi dizajn, na primjer, imati dvije poluge. Jedan uključuje uzdužno, a drugo poprečno napajanje.

Pogonske osovine i mehanizmi

Za automatsko pomicanje elemenata čeljusti, kao i za brzo uključivanje i isključivanje rotacije vretena, tokarilica ima nekoliko pogonskih osovina i odgovarajućih mehanizama.

Mehanizmi za uključivanje i isključivanje raznih pogona nalaze se u nosaču ispod pregače.

Zahvatna osovina vretena- ima dvije ručke za uključivanje vretena. Jedna ručka se nalazi lijevo od strojara, a druga desno. Obje ručke su čvrsto pričvršćene na osovinu. Pomicanje bilo kojeg od ovih gumba prema gore uključuje stroj i vreteno se počinje okretati u smjeru suprotnom od kazaljke na satu (radno, rotacija prema naprijed). U srednjem položaju ručki - stroj je isključen. Kada pomaknete gumbe prema dolje, vreteno se počinje okretati u smjeru kazaljke na satu (obrnuta rotacija).

Stalak- sastavni dio mehanizma ručno kretanje oslonac u uzdužnom smjeru. Tijekom rotacije kotača za pomicanje uzdužnog klizača, zupčanik spojen na os rotacije kotača i zupčanika zahvaća, dok se čeljust pomiče.

Napojna osovina- Ova osovina je dizajnirana za automatsko pomicanje alata za rezanje. Osovina cijelom radnom dužinom ima uzdužni utor koji služi za zahvat s mehanizmom za kretanje. Kada stroj radi, ova osovina se stalno okreće. Gumb za prebacivanje pomaka aktivira mehanizam odabranog pokreta.

Osovina s navojem (vijak)- dizajniran za pogon čeljusti u uzdužnom smjeru kod rezanja navoja rezačem. Ova osovina se rotira samo u načinu rada s navojem.

udovima

Limb je prsten (ili ravna podloška) s nanesenim rizicima na njegovoj površini, koji se nalaze na jednakoj udaljenosti jedan od drugog. U određenom intervalu, na primjer, svakih 10 bodova primjenjuju se brojevi koji označavaju određenu količinu gradacije limbusa. Ud se može stupnjevati u milimetrima, stupnjevima ili drugim metričkim jedinicama.

Na slici je prikazan brojčanik koji se nalazi na mehanizmu za pomicanje poprečnog klizača. Rotacija udova događa se zajedno s rotacijom ručke za pomicanje alata. Svaki deseti rizik na udu označen je brojevima 0, 1, 2 ..19. Ukupno, ud ima 200 rizika. U tom slučaju, pri okretanju ručke, na primjer, za 10 podjela (od 0 do 1), radni alat će se pomaknuti za 1 milimetar.

Različiti strojevi imaju različite gradacije brojčanika, stoga trebate pogledati upute za uporabu određenog stroja. Ako nije moguće saznati ove podatke, tada možete sami odrediti količinu pomaka. Da biste to učinili, okrenite dio i izmjerite dobivenu veličinu, zatim ponovno okrenite dio okretanjem ručke deset podjela i ponovno izmjerite veličinu dobivenu nakon okretanja. Razlika između prethodnog i posljednjeg mjerenja bit će točno količina pomicanja alata kada se zakrene za 10 podjela.

Prsten za biranje može se rotirati na osi mehanizma držeći ručku za pomicanje. Ovo može biti potrebno za postavljanje referentne točke tijekom obrade, obično postavljene na 0.

Glavne vrste i karakteristike tokarilica

Strugovi imaju određene karakteristike koje treba uzeti u obzir pri izradi pojedinih dijelova na njima: Detalje o vrstama modernih strojeva možete pronaći na web stranici "Strojevi za vašu proizvodnju".

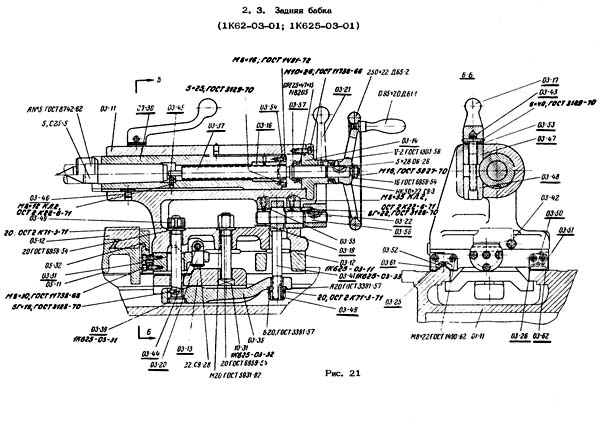

Opći izgled i raspored stražnjeg dijela tokarilice za rezanje vijaka prikazani su na sl. 33.

Zadnji nosač služi za podupiranje obratka tijekom obrade u centrima i drugi je oslonac.

Prilikom bušenja, stražnji dio je posebnom stezaljkom povezan s nosačem čeljusti i iz njega prima mehaničko napajanje. Bušilica je umetnuta u pero umjesto u središte.

Stražnji dio mora ispunjavati sljedeće uvjete:

- ni pod kojim okolnostima se samovoljno kretati

- dati ispravan položaj središnje osi

- omogućiti brza instalacija duž osi stroja

- pružaju mogućnost preciznog pozicioniranja obratka na obje središnje rupe stroja

- osigurati pouzdano usmjerenje vretena (kola) stražnje kočnice i njegovo stezanje bez narušavanja položaja osi

Stabilnost i siguran položaj stražnje osovine su potrebni uvjeti postići zadovoljavajuće rezultate pri obradi u centrima i eliminirati mogućnost nezgoda zbog kidanja obratka iz centara. Ovisi o fiksiranju kućišta stražnje letve na okvir.

Dizajni repnih stokova su vrlo raznoliki, ali glavni strujne sheme imaju mnogo toga zajedničkog. Stoga, znajući princip uređaja stražnji dio bilo koje srednje velike univerzalne tokarilice, lako možete shvatiti dizajn glave drugih tokarilica.

Razmotrite dizajn stražnjeg dijela tokarilice. kućište stražnjeg dijela Ovaj stroj, kao i većina strojeva drugih tipova, sastoji se od dva dijela: samog tijela 1 i baze (splavi, mosta) stražnjeg nosača 2.

splav (most) struže se po vodilicama okvira, a tijelo se ugrađuje na njegovu gornju površinu.

Dodirne ravnine između tijela i splavi obrubljene su tako da se os stražnje batine po visini poklapa s osi vretena stroja i paralelna je s njom. Paralelnost osi postiže se obrezanjem okomitog ruba ovratnika vodilice. a splav. Bočno poravnanje osi postiže se pomicanjem trupa duž splavi pomoću vijka s četvrtastom glavom i matice. Trup je pričvršćen na splav i istovremeno na okvir uz pomoć dva vijka 4 i obloge 3.

Postizanje podudarnosti osovina vretena prednjeg i stražnjeg zupca struganjem potpornih ravnina kućišta čeone zahtijeva značajno ulaganje vremena. Stoga, u pravilu, remont podudarnost osi prednje i stražnje batine postiže se bušenjem rupe za vreteno stražnje batine. U tom slučaju postaje potrebno zamijeniti vreteno stražnje letve, koje se konačno obrađuje po vanjskom promjeru tek nakon što je tijelo stražnje letve izbušeno.

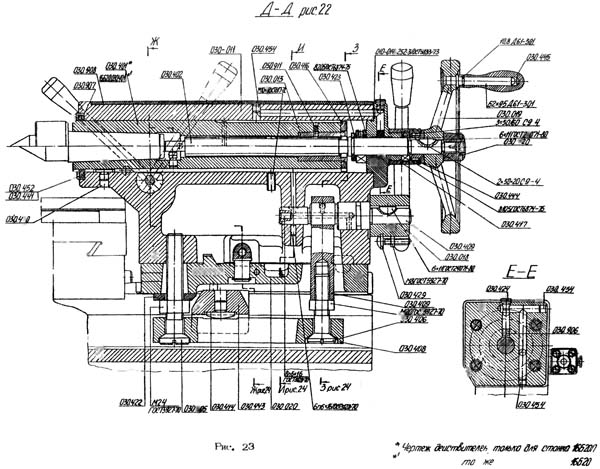

vreteno (pero) Stražnji dio 7 je šuplji cilindar čiji je prednji rub izrađen u obliku Morseovog konusa u koji je umetnuto središte 6 ili svrdlo, a u stražnji kraj umetnuta matica 9. Pomoću ove matice i vijka 8 sa zamašnjakom 10, vreteno se može kretati duž osi. Ključ 5 sprječava okretanje vretena. Vreteno je stegnuto ručkom, koja na kraju ima desni i lijevi rez za stezanje krekera. Prilikom potpunog vađenja vretena u stražnji dio, vijak 8 svojim krajem nasloni se na kraj središta 6 i potiskuje ga iz tijela vretena. Dakle, u ovom dizajnu, izbacivanje središta iz konusa je vrlo prikladno.

Na teškim strojevima vreteno nema maticu, navoj se izrađuje izravno na vretenu, a čahura zamašnjaka je matica. Nemoguće je izbiti središte s kraja takvog vretena. Stoga obični centri nisu prikladni za takva vretena; središta trebaju biti s navojem. Na navoj se uvija matica s kojom možete pritisnuti središte, ili se na središtima izrađuju ravni, koji omogućuju okretanje središta ključem i time otpuštanje iz utičnice. Koristiti jednostavni centri ove strojeve treba zabraniti, jer su utisnute i mogu se izbiti samo udarcem malja ili zagrijavanjem vretena pušačima. To dovodi do oštećenja konusa vretena.

Prilikom obrade plitkih čunjeva potrebno je središte stražnje batine pomaknuti u poprečnom smjeru. U tu svrhu, kućište stražnje kuke i baza međusobno su spojeni križnim ključem. Poprečni pomak tijela glave glave u odnosu na podnožje izveden je vijcima i maticom.

Tokarilica sa zadnjim dijelom 1k62. Montažni crtež

Tokarilica sa zadnjim dijelom 16k20. Montažni crtež

Popravak i restauracija stražnjeg dijela tokarilice

Prilikom popravka batine vraća se točnost sparivanja površina mosta s ležajem i karoserijom, točnost otvora karoserije i visina središta prednjeg i stražnjeg dijela, vrši se preklop, dovodni vijak i ostali dijelovi. popravljen ili ponovo napravljen.

Najzahtjevnije su operacije vraćanja točnosti otvora na tijelu za pero i vraćanja visine središta.

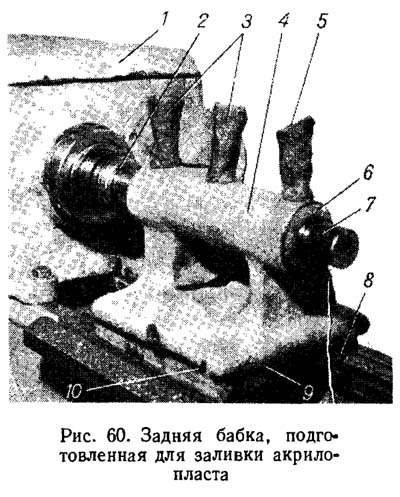

Rupa za pero na tijelu popravlja se lapiranjem, bušenjem, zatim finim ugađanjem i uz pomoć akrilne plastike.

Lapping obično popravlja malo istrošene rupe. Istodobno se vraća visina središta postavljanjem kompenzacijskih jastučića na vodilice i izrađuje se novo pero.

Prilikom popravka bušenjem, istovremeno se vraća visina središta. Nakon bušenja, rupa se obično završi lappingom, a pero se izrađuje s većim promjerom.

Akriloplasti vraćaju i točnost prianjanja pera i visinu središta. Pritom se pero ne izrađuje, već se popravlja.

Ova metoda popravka je najučinkovitija, jer zahtijeva 3-5 puta manje vremena i novca nego u prve dvije metode.

Dvije opcije za popravak stražnje osovine, o kojima se govori u nastavku, jasno potvrđuju isplativost popravaka pomoću akrilne plastike, posebno stirakrila marke TSh.

Redoslijed popravka je sljedeći:

- Odstranite površinu tijela 9 (slika 60). Broj otisaka tinte mora biti najmanje 10 na površini od 25 X 25 mm

- Površina 10 mosta 8 je brušena, a prekrivač se postavlja na ljepilo ili na vijke. Ako je izbočina mosta čvrsto spojena s utorom tijela, ova se operacija ne izvodi

- Očistite površine mosta koje se spajaju s trupom (duž trupa). Broj mrlja prilikom provjere boje je najmanje 10 na površini od 25 X 25 mm. Izbočina mosta mora čvrsto stati u utor na tijelu (bez otvora)

- Površine mosta strugaju se po vodilicama okvira. Broj otisaka tintom je 10-15 na površini od 25 X 25 mm. Istodobno, kod struganja, vodoravno spajanje površine s tijelom postiže se s točnošću od 0,05 mm na 1000 mm duljine. Provjera se provodi prema razini postavljenoj na površini 9 uzduž i poprijeko vodilica okvira. Krevet se postavlja i izravnava, dok se ravnina za pričvršćivanje kutije za napajanje mora nalaziti strogo okomito.

- Pričvrstite most na tijelo

- Učvrstite šipku u vreteno glave stroja. Os bočne šipke na mjestu pričvršćivanja glodala mora biti 0,05 mm viša od normalnog položaja osi vretena, za što se: mjerna šipka indikatora, pričvršćena na nosač stroja, dovodi do gornje generatrike bočne šipke (na mjestu pričvršćenja rezača) i ovaj položaj je fiksiran; olabavite prednje vijke naglavka (os vretena je već poravnata paralelno s vodilicama ležaja), pomoću poluge lagano podignite prednji dio, stavite foliju debljine 0,02-0,05 mm ispod prednjih krajeva vodilica i učvrstite uzglavlje na krevetu; dovedite indikator na gornju generatricu bočne šipke i uočite njegov novi položaj, u kojem bi os bočne šipke trebala biti smještena 0,05 mm više od osi vretena.

- Ugradite stražnji nosač ispred nosača čeljusti i primijenite opterećenje za krutost

- Rupa za pero je probušena u kućištu stražnjeg nosača (za 2-3 prolaza), brzina vretena je 250 o/min; dovod 0,1 mm/min. Istodobno, čistoća površine ne smije biti niža od V5, konus ne smije biti veći od 0,02 mm, a ovalnost ne smije biti veća od 0,01 mm.

- Rupa u tijelu se brusi s ekspanderskim trnom učvršćenim u vretenu, i šmirgl papir. Brzina vretena 500-800 o/min, posmak 10-15 m/min. Površinska obrada V7, konus - ne više od 0,02 mm, ovalnost - ne više od 0,01 mm

- Rupa na tijelu je završena preklopom od lijevanog željeza. Brzina vretena 200-300 o/min, dovod - 5-8 m/min. Time se postiže završna obrada površine od V 8, konus ne smije biti veći od 0,01 mm, ovalnost - ne više od 0,005 mm.

- Uklonite foliju ispod vodilica za glavu i pričvrstite nosač na okvir. Stražnji nosač se sastavlja s novonapravljenim i postavljenim perom. Kretanje pera treba biti glatko, bez zazora. Stezaljka mora osigurati sigurno pričvršćivanje pera.

- Oni provjeravaju položaj pera u odnosu na vodilice kreveta i podudarnost središta prednje i stražnje glave, prema specifikacijama u skladu s GOST 42-56.

Razmatrani tehnološki proces stražnje osovine naširoko se koristi u mnogim tvornicama, unatoč značajnom intenzitetu rada.

Restauracija stražnjeg dijela akrilom

Obnavljanje stražnjeg nosača akrilnom plastikom vrlo je jednostavno i učinkovito, jer su operacije finog bušenja i završne obrade otvora na karoseriji eliminirane i moguće je spasiti staro pero. Popravak mosta provodi se na isti način kao i kod popravka bez akrila.

Tehnološki proces obnavljanja otvora kućišta stražnjeg koljena uključuje sljedeće radnje:

- Otvor za pero u tijelu 4 stražnje kočnice (slika 60) buši se na bušilici ili tokarilici, pri čemu se uklanja sloj metala jednak 2-3 mm. Čistoća obrade mora odgovarati V 1, konus i ovalnost ne smiju biti veći od 0,5 mm.

- U vreteno 2 naglavka 1 stroja, čija je os paralelna s vodilicama okvira, ugrađen je šuplji trn s čepom 7. Vanjski promjer cilindričnog dijela trna odgovara vanjskom promjeru trna. popravljeno pero i ima veličinu 0,01 mm veće od pera.

Trn se postavlja ekscentrično u odnosu na os vretena za 0,07-0,08 mm. Da biste to učinili, prije ugradnje trna u konusni otvor vretena postavlja se brtva u obliku krnjeg stošca debljine 0,07-0,08 mm. Materijal obloge je papir ili folija. Oblik brtve (krnji konus) osigurava ravnomjerno izvlačenje na oba kraja trna. - Zakretanjem vretena 2 provjerava se otpuštanje trna koje ne smije biti veće od 0,15-0,18 mm, a vreteno se postavlja tako da se generatriksa trna s najvećim pozitivnim odstupanjem nalazi iznad osi vretena. Ovakvim rasporedom trna osigurava se uspostavljanje razlike u visini središta glave i repa (0,05-0,07 mm) u skladu sa zahtjevima tehničkih specifikacija.

- U tijelu stražnje palice 4 izbušene su tri rupe promjera 6-8 mm iznad rupe za pero; rupe se nalaze u sredini i uz rubove tijela

- Odmastiti probušenu rupu na tijelu i sušiti 15-20 minuta dok otapalo potpuno ne ispari

- Tanki ujednačeni sloj sapuna nanosi se na trn, tijelo stražnjeg nosača se postavlja i pričvršćuje na okvir

- Rupa za tobolo (prostor između trna i tijela glave glave) zapečaćena je prstenovima i plastelinom 6; također zabrtvite rupe uređaja za pričvršćivanje pera, a iznad tri izbušene rupe od plastelina su ugrađena tri lijevka 3 i 5.

- Otopina akriloplasta se pripremi i ulije u srednji lijevak. Izlijevanje je završeno kada masa stirakrila djelomično ispuni vanjske lijeve.

- Napunjeni stražnji dio drži se na mjestu najmanje 2 sata na temperaturi od 18-20°C

- Pomiču stražnji dio, štite tijelo od plastelina i plastičnih plima, prave žljebove za podmazivanje, buše rupe, zabijaju utor za ključeve i sastavljaju stražnji dio

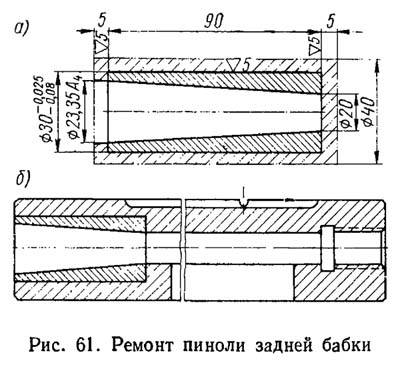

Ovaj proces uključuje operacije brušenja vanjskog promjera i obnavljanja konusne rupe ugradnjom kompenzacijske čahure.

Kompenzacijski rukavac (slika 61, a) izvana ima cilindrični oblik, a iznutra konus. Navlaka se često izrađuje od čelika kaljenog kućišta, a konus je kaljen na HRC 58-60. Debljina stijenke rukavca cca. najveći promjer konus se uzima od 2 mm ili više (ovisno o promjeru pera).

Vanjski promjer čahure izrađen je prema probušenoj rupi pera s razmakom od 0,05 mm, završna obrada obrađene površine je V5-V6.

Navlaka na ljepilu se ugrađuje u pero i nakon stvrdnjavanja (nakon 24 sata), konusna rupa se brusi.

Na primjer, dajemo tehnologiju za obnavljanje stražnje osovine tokarilice za rezanje vijaka modela 1E61, koja se sastoji od dvije faze:

- izrada kompenzacijske čahure (slika 61, a)

- popravak pera (slika 61, b)

- Čahura je strojno obrađena s tehnološkim dodacima, Morseov konus br. 3, za brušenje interferencije od 7-8 mm, ne računajući dodatak od 5 mm. Cement do dubine od 0,8-1,2 mm. Uklonite tehnološke dodatke, ostavljajući 1 mm po strani. Kalyat, HRC 58-62. Vanjski promjer i krajevi su obrađeni prema crtežu (provjereno na trnu od konusa).

- U peronu Ø30A probuši se rupa na dužini od 90 mm (provjerava se zalijevanje s točnošću od 0,05 mm, završetak je V 5). Navlaka se ugrađuje na epoksidno ljepilo i drži 24 sata na temperaturi od 18-20°C. Čepovi su umetnuti s obje strane, centrirani s točnošću od 0,02 mm, pero je obrađeno uz vrh prema veličini i izrezano s prednje strane kraj, košenje. Izbrusiti vanjski promjer do veličine. Utor za podmazivanje je glodan prema skici. Graviranje figura prema skici. Uklonite čepove. Zatim se pero poravnava s točnošću od 0,01 mm, Morseov konus br. 3 brusi se na čep i prednji kraj je čist.

Pero popravljeno ovom tehnologijom ima povećanu otpornost na habanje otvora konusa, a trošak popravka je mnogo niži od cijene proizvodnje novog pera.

Popravak mosta stražnjeg dijela tokarilice za narezivanje vijaka 1k62

Provrtanje stražnjeg dijela tokarilice za rezanje vijaka

Lapiranje stražnjeg dijela tokarilice za rezanje vijaka

Provjera poravnanja stražnjeg dijela tokarilice za rezanje vijaka

Podešavanje stražnjeg dijela tokarilice

Književnost

- Borisov G. S. i Sakharov V. L. Kratki priručnik mehaničara u trgovini. M., izdavačka kuća "Inženjering", 1966.

- Gelberg B. T. Tvornička iskustva modernizacije alatnih strojeva. Lenizdat, 1960.

- Gelberg B. T. i Pekelis G. D. Pitanja tehnologije i organizacije popravka opreme. M., Proftekhizdat, 1960.

- Gelberg B. T. i Pekelis G. D. Popravak industrijske opreme. M., izdavačka kuća " postdiplomske studije“, 1967.

- Jedinstveni sustav preventivnog održavanja i racionalnog rada tehnološke opreme inženjerske tvrtke. M., izdavačka kuća "Inženjering", 1967.

- Klyagin V. N. Tehnički podaci za popravak metalorezačkih strojeva normalne točnosti. M., izdavačka kuća "Inženjering", 1967.

- Pekelis G. D. i Minkin A. S. Popravak strojeva za rezanje metala. Lenizdat, 1962.

- Pekelis G. D. i Gelberg B. T. Obnova i kaljenje dijelova tehnološke opreme. M., izdavačka kuća "Inženjering", 1964.

- Pekelis G. D. i Gelberg B. T. Mehanizacija bravarskih i popravnih radova. M.-L., izdavačka kuća "Inženjering", 1967.

- Pekelis G. D. i Gelberg B. T. Popravak strojeva za rezanje metala i opreme za kovanje i prešanje prema standardu tehnoloških procesa. M., izdavačka kuća "Inženjering", 1967.

- Pekelis G. D., Gelberg B. T. i Gordin Yu. N. Centralizacija i specijalizacija popravka opreme u proizvodnom udruženju, LDNTP, 1967.

- Pronikov AS Proračun i projektiranje strojeva za rezanje metala. M., izdavačka kuća "Viša škola", 1967.

- Sheingold E. M., Nechaev L. N. Tehnologija popravka i ugradnje industrijske opreme. M.-L., izdavačka kuća "Inženjering", 1966.

- Shchebrov V. M. Popravak strojeva i mehanizama. M., izdavačka kuća "Viša škola", 1964.

- Yakobson M. O. Tehnologija izrade alatnih strojeva. M., izdavačka kuća "Inženjering", 1968.

Pekelis G.D., Gelberg B.T. L., "Inženjering". 1970. godine