Carrousel 1516

Le tour, qui a remplacé les appareils de type frontal et les a presque complètement évincés du marché, a été conçu pour le traitement de pièces qui se distinguent par un diamètre et un poids impressionnants, mais de petite longueur.

Application et avantages des machines de tour-carrousel

À l'aide de tours, ils sont engagés dans le traitement de l'ensemble des volants d'inertie, des engrenages et d'autres pièces similaires. Les capacités techniques de ces appareils vous permettent d'effectuer les opérations technologiques suivantes :

- tournage et alésage de pièces ayant une configuration cylindrique et conique ;

- bouts coupés et leur traitement;

- traitement de surfaces de type incliné;

- formation de rainures de type annulaire sur la surface de la pièce ;

- forage;

- déploiement;

- alésage.

Les tours verticaux sont également équipés de dispositifs spéciaux, fournis séparément, qui permettent d'effectuer les opérations suivantes sur cet équipement : fraisage, burinage, filetage type différent, traitement de surfaces façonnées à l'aide d'un électrocopieur, meulage, traitement de pièces à l'aide de butées. Les caractéristiques des tours verticaux permettent de traiter des pièces en métaux ferreux et non ferreux d'un diamètre allant jusqu'à 25 m.

Le mouvement principal dans les machines du groupe considéré est effectué par le bureau (plaque frontale), sur lequel la pièce est fixée. Le mouvement de l'alimentation, comme dans tous les tours, dans l'équipement de tournage et de rotation est effectué par l'étrier.

La machine à carrousel, en raison de ses caractéristiques de conception, se distingue par une sécurité, une fiabilité, une facilité d'entretien et une utilisation élevées. Parmi les avantages les plus significatifs d'un tel équipement, il convient de souligner les suivants:

- précision et haute qualité du traitement, en supposant un pourcentage minimum de rejets ;

- facilité de contrôle de l'équipement, particulièrement typique des machines-outils équipées d'un système CNC;

- grande vitesse d'exécution de tous opérations technologiques.

Cependant, comme le notent de nombreux experts, les avantages les plus importants des tours verticaux sont la sécurité de leur fonctionnement.

Comment les tours sont disposés

L'élément le plus significatif de la conception du groupe tour-carrousel est leur table de travail, sur laquelle la plaque frontale est placée. C'est ici que la pièce à traiter est fixée. La surface de travail de la table est située dans un plan horizontal, ce qui simplifie le processus d'installation de pièces de dimensions et de poids importants.

Selon le modèle et les caractéristiques de conception, parmi les machines du groupe de tournage et de rotation, on distingue celles à une et deux colonnes. Sur le premier, une plaque frontale d'un diamètre allant jusqu'à 1600 mm est installée. Ces unités sont utilisées pour travailler avec des pièces d'un diamètre allant jusqu'à 1500 mm. Les unités à deux colonnes ont des caractéristiques plus impressionnantes, sur lesquelles une plaque frontale d'un diamètre allant jusqu'à 25000 mm peut être installée, ce qui permet de traiter de très grandes pièces.

Sur le châssis d'une unité à deux colonnes, située dans un plan vertical, il y a deux guides le long desquels la traverse se déplace avec deux étriers montés dessus - une tourelle et une ennuyeuse. Les étriers de la machine, à leur tour, se déplacent le long des guides horizontaux de la barre transversale.

L'étrier à tourelle, qui peut se déplacer dans les directions verticale et horizontale, comprend un chariot longitudinal et un coulisseau se déplaçant le long de l'axe vertical. Il est monté sur le curseur avec des trous spéciaux pour l'installation outil de coupe. À l'aide d'un support de tourelle et d'un outil de coupe fixé à l'intérieur, des opérations technologiques telles que le traitement des surfaces externes, le perçage de trous, la coupe des extrémités de la pièce sont effectuées.

La conception de l'étrier d'alésage comprend un chariot longitudinal sur lequel est monté mécanisme rotatif. Ce dernier a un curseur avec un porte-outil monté dessus. À l'aide d'un pied à coulisse ennuyeux et d'outils qui y sont fixés, le traitement des surfaces coniques, des trous d'alésage et des rainures internes de coupe est effectué.

Sur les tours à une colonne du groupe de tournage et d'alésage, un support latéral est installé, composé d'un chariot longitudinal, d'un coulisseau et d'un porte-outil. Le but d'un tel étrier est d'assurer le traitement des surfaces externes.

L'utilisation simultanée de deux outils de coupe dans le processus d'usinage est particulièrement importante dans le domaine de l'ingénierie lourde - dans la production de turbines hydrauliques, de générateurs et d'autres pièces de grande taille et de poids.

Les principales caractéristiques de l'équipement

Lors du choix d'un groupe tour-carrousel, les caractéristiques suivantes doivent être prises en compte :

- puissance des machines ;

- le nombre de vitesses et la plage de vitesse de rotation de la plaque frontale ;

- angle de rotation du curseur de l'étrier vertical;

- la valeur du mouvement maximal des supports d'équipement dans les directions horizontale et verticale ;

- dimensions maximales de la pièce à traiter (hauteur, diamètre);

- valeur maximum mouvement de la barre transversale (pour les machines à deux colonnes);

- dimensions de la façade.

Le traitement sur les tours du groupe tournage et carrousel est effectué à grande vitesse. Ceci est acceptable car la pièce et la broche ne subissent pas de charges en porte-à-faux importantes, car la plaque frontale est fixée au bureau d'une manière spéciale.

En plus du mouvement principal et du mouvement d'avance, sur les machines de ce groupe, une barre transversale est utilisée (on l'appelle aussi traverse) mouvement supplémentaire. Avec son aide, l'outil de coupe est amené à la surface de la pièce en cours de traitement.

Comme mentionné ci-dessus, les détails grand diamètre(16,5–25 m) sont usinés sur des tours à deux colonnes de type rotatif et ennuyeux, et des unités à une colonne sont utilisées pour les pièces de plus petites dimensions. Les systèmes CNC sont installés sur des dispositifs à carrousel à colonne unique, ce qui permet d'utiliser de tels équipements pour le traitement de pièces de configuration complexe, caractérisées par la présence de génératrices rectilignes et curvilignes.

Fait révélateur, sur les tours équipés de CNC, un support latéral n'est pas installé: toutes les opérations technologiques sur ceux-ci sont effectuées à l'aide d'un support de tourelle dont le fonctionnement, comme l'entraînement du mouvement principal, est contrôlé par un programme spécial. Entré dans l'unité de contrôle de la machine, il est chargé d'effectuer des opérations technologiques telles que:

- sélection et installation de la vitesse de rotation requise de la plaque frontale de l'équipement ;

- tourner la tourelle dans la position requise pour le traitement et la fixer dans cette position ;

- contrôle des avances effectuées et de la position occupée par les dispositifs de travail ;

- installation de l'outil de coupe en position zéro ;

- contrôle des mouvements effectués par les outils de travail.

Modèles d'équipements domestiques de tournage et de rotation

L'histoire des machines de tournage et d'alésage domestiques a commencé en 1935, lorsqu'à l'usine de machines-outils de Krasnodar du nom de G.M. Les cheveux gris ont été libérés la première unité de ce type. A noter que cette plante pendant longtempsétait considéré comme le fabricant le plus célèbre et le plus réputé de tours de type carrousel. Les produits de l'usine - des machines de tournage et d'alésage de haute qualité et fiables - ont été activement utilisés sur tout le territoire Union soviétique. Beaucoup de ces appareils se trouvent encore dans les entreprises industrielles.

Les modèles d'équipement les plus populaires de ce fabricant incluent la machine 1516. Ce modèle de machine à une colonne (avec le modèle 1512) appartient à la catégorie des dispositifs universels de tournage et de rotation conçus pour le traitement de pièces en métaux ferreux et non ferreux en petits -production à l'échelle et en série.

Les caractéristiques techniques des machines des deux modèles mentionnés ci-dessus offrent les performances de presque toutes les opérations de tournage, mais ces appareils sont principalement utilisés pour le tournage et l'alésage :

- surfaces cylindriques ;

- extrémités plates des flans ;

- surfaces coniques.

On peut trouver quelques modifications de ces machines, sur lesquelles le constructeur a installé des plastrons de type autocentrant. Naturellement, les capacités technologiques des équipements dotés de telles façades sont bien plus larges que celles des modèles conventionnels.

Produit à l'usine nommée d'après G.M. Cheveux gris et tours à deux colonnes du groupe tournage et carrousel. Ici, le modèle 1525 en est un exemple frappant.Parmi les caractéristiques remarquables de la machine de ce modèle, il convient de noter les suivantes : la possibilité de changer le sens de rotation de la plaque frontale (marche arrière) ; la présence dans la conception de deux étriers supérieurs de type rotatif. L'entraînement du mouvement principal de la machine modèle 1525 était équipé d'une boîte de vitesses à deux étages et d'un moteur électrique dont la vitesse de l'arbre peut être réglée. Deux embrayages électromagnétiques sont responsables du choix de la plage de vitesse de rotation de la plaque frontale dans la conception de la machine, et la vitesse de rotation de l'arbre du moteur principal est régulée en continu au moyen d'un circuit électrique spécial.

Tous les modèles de machines-outils ci-dessus ont également été produits avec CNC, puis leur marquage ressemblait à ceci : 1512F2, 1516F2, 1525F2. Des systèmes logiciels domestiques (P32-3M, H55-2) ou des équipements électroniques de Bosch (Allemagne) et Alcatel (France) ont été installés comme système de contrôle sur ces appareils.

Machines étrangères populaires du groupe tournage et carrousel

Présenté sur le marché intérieur grand choix matériel de tournage et de rotation de fabricants étrangers. À propos des modèles les plus populaires et marques de commerce doivent être mentionnés séparément.

Le bon rapport qualité-prix est démontré par les machines de la société chinoise Dalian Guofeng Machine Tools, dont le marquage contient la lettre «C».

5231, 5240, 5250, 52630Ces modèles appartiennent à la catégorie des équipements tournants et rotatifs de type à deux colonnes, selon leur spécifications techniques ils ressemblent à bien des égards aux machines de l'usine. G. M. Cheveux gris. Ces dispositifs permettent de réaliser des ébauches avec une précision suffisamment élevée, caractérisées par des configurations à la fois simples et complexes.

Dalian Guofeng Machine Tools C5250 - machine-outil d'un fabricant chinois

5110, 5116, 5123, 5125, 5131Il s'agit de modèles d'équipements tournants et rotatifs monocolonne dont la puissance varie de 22 à 45 kW. Sur les unités de ces modèles, un système CNC simplifié est installé - une indication numérique, à l'aide de laquelle le contrôle du tour et du tour vertical devient plus pratique, simple et efficace. Équipées de servomoteurs supplémentaires pour les entraînements des axes X et Z, ces machines sont également très fiables et précises dans l'usinage.

Si l'on considère les équipements de tournage vertical de qualité supérieure (et donc plus chers) de fabricants étrangers, présentés et populaires sur le marché intérieur, il convient de noter les produits de la société suisse ENCE GmbH. Ce fabricant propose des équipements de plusieurs séries.

Machines-outils Dalian Guofeng C5116

LEN 3000-5000

Sur l'équipement de ces modèles, des pièces dont le diamètre est compris entre 315 et 500 cm sont traitées.Le système CNC n'est pas installé sur les machines de cette série, mais si nécessaire, elles peuvent être équipées d'un tel système très rapidement. L'entraînement à deux étages, réalisant le mouvement principal, est équipé d'un moteur électrique dont la vitesse de l'arbre peut être modifiée en 16 étapes. Deux types de guides sont utilisés sur ces tours: vertical - coulissant, horizontal - type hydrostatique (ils agissent comme des éléments de déchargement).

LEN 1250-2000Comme il ressort clairement de la désignation, des pièces d'un diamètre de 125 à 200 cm sont traitées sur ces appareils.Les unités de cette série sont équipées de guides à rouleaux, dans les unités mobiles desquelles sont installés des roulements à billes de haute précision. Les glissières verticales et à quatre positions de ces tours verticaux sont équilibrées hydrauliquement, ce qui améliore la précision d'usinage. La fiabilité de l'équipement de cette série est également facilitée par le fait qu'il est équipé de composants électriques de célèbre entreprise Siemens.

SEN 1000-1800Il s'agit d'équipements de tournage et de tournage équipés de CNC de Siemens Fanuc. Parmi les importants caractéristiques de conceptionéquipement de cette série, il convient de souligner un servomoteur avec une boîte de vitesses ZF (Allemagne) et une table de travail à symétrie thermique. Cet équipement est produit, caractérisé par haute vitesse traitement et à faible bruit, dans trois catégories principales : standard, lourd et de haute précision.

Le tour vertical russe 1516 est un équipement de haute qualité et performant. Il peut être utilisé pour le tournage de pièces d'un diamètre allant jusqu'à 1600 mm.

Caractéristiques du modèle

Les opérations suivantes sont disponibles :

- tournage et alésage de pièces ayant la forme d'un cylindre;

- extrémités de coupe;

- coupe de rainure.

L'une des principales caractéristiques d'un tour vertical est le diamètre du plateau. Sur la machine 1516, la plaque frontale a un diamètre de 1400 mm et est capable de tourner dans la plage de 1 tour à 200 tours par minute.

Caractéristiques supplémentaires

Lors de l'installation équipement supplémentaire la fonctionnalité du tour 1516 peut être étendue, en particulier, il est possible d'effectuer des opérations de filetage, de traitement de surfaces coniques, ainsi que des surfaces courbes à l'aide d'un copieur. De plus, si vous le souhaitez, vous pouvez installer un dispositif d'alimentation en liquide de refroidissement, ainsi qu'une plaque frontale à centrage automatique.

Sur la machine modèle 1516, il est possible d'installer un système d'indication numérique (DRO) ou une CNC. Dans le premier cas, la machine aura l'index "F1", dans le second - "F3".

La société "Russtanko" vous propose d'acheter un tour 1516 à un prix raisonnable. Vous pouvez discuter de toutes les questions sur la configuration des équipements avec nos employés par téléphone ou en envoyant une demande électronique sur le site Web.

Tour vertical - type particulieréquipement de travail des métaux, conçu pour travailler avec de grandes pièces de grand diamètre, dont le poids est de plusieurs dizaines de tonnes. Une caractéristique de la conception de telles machines est la table de travail de forme ronde. Cette spécificité simplifie grandement l'installation, l'alignement et la fixation de la pièce.

Les machines tournantes et rotatives sont nécessaires pour tourner les surfaces de révolution à l'aide d'une fraise spéciale. Si l'unité est équipée d'une tourelle spéciale, les trous centraux de la pièce peuvent être usinés à l'aide de perceuses, de fraises ou d'autres outils.

Lors du choix d'une unité de tournage et de retournement, le maître doit se concentrer sur des caractéristiques clés telles que la hauteur maximale et diamètre limite structure en cours de traitement. Le mouvement principal de la partie coupante est effectué en faisant tourner la table de travail sur laquelle la pièce est fixée.

À ce jour, en fonction du nombre de racks, on distingue les variantes à un et deux racks des machines à carrousel. Les unités peuvent être équipées d'un système de contrôle manuel ou de contrôle numérique. Dans le second cas, la machine peut être impliquée dans le traitement de pièces avec une configuration complexe. Il est également utilisé dans les usines et les ateliers où il est nécessaire de traiter des surfaces à l'aide de génératrices courbes et droites, de couper fils non standard Etc. La différence de conception des machines à contrôle de programme est l'absence de support latéral dans les premières.

Machine industrielle tournante et rotative avec commande numérique capable d'exécuter le fonctionnement du programme. Outre, contrôle du programme des moyens de correction de la position de l'élément coupant. Le programme créé par l'opérateur modifie indépendamment l'intensité de la rotation de la broche, détermine l'avance, déplace l'outil. Tout cela augmente parfois la productivité de la machine.

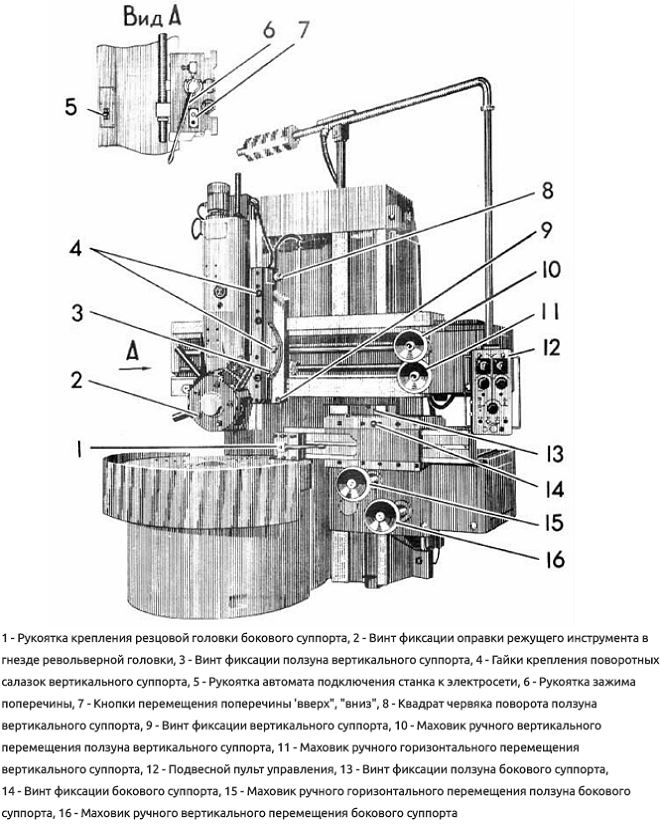

Considérez deux modèles populaires - les unités 1516 et 1512, qui sont des produits à succès de l'usine de Sedin. Cela nous aidera à comprendre les spécificités de cette technique.

Tour vertical 1516

Le tour vertical 1516 est une machine à une colonne utilisée pour l'usinage de pièces métalliques dans les ateliers de petites et grandes séries. Ce modèle dispose d'un large éventail d'opérations, telles que l'alésage, le tournage, le perçage et autres. De plus, la machine est capable de tourner en finition et en semi-finition.

La conception du tour vertical 1516 comprend des étriers verticaux et horizontaux. Le pied à coulisse vertical est équipé d'une tête à 5 positions munie d'un système de rotation automatique. Le support horizontal est équipé d'un porte-outil à 4 positions.

Même si le 1516 possède de nombreuses fonctionnalités même dans sa version de base, cette dernière peut être étendue avec des options supplémentaires, telles qu'une plaque frontale à centrage automatique, un système de refroidissement et des outils hautement spécialisés pour le filetage et le traitement de surfaces non standard.

L'unité 1516 est équipée d'un puissant moteur électrique de l'entraînement principal, ce qui est son avantage important. Parmi les avantages, il convient également de noter:

- Excellente rigidité des pièces principales de l'unité, ce qui garantit le traitement le plus précis de la pièce.

- Fiabilité parties constitutives chaîne cinématique.

- Possibilité de réglage de la fréquence des tours d'une plaque frontale dans une large gamme.

- Choix d'avances pour une coupe efficace à grande vitesse.

Citons les principales caractéristiques du modèle 1516 :

- Le diamètre maximum de la pièce est de 160 cm ;

- Hauteur de produit autorisée - 100 cm ;

- Diamètre de la façade - 140 cm;

- Nombre de vitesses - 18 vitesses ;

- Plage de rotation de la plaque frontale - 5-250 mm ;

- Puissance du moteur électrique - 30 kW ;

- Dimensions unitaires - 3170x3030x4100 mm;

- Poids - 20 tonnes.

Tournant et carrousel modèle 1512

Étant donné que la conception du tour 1512 est similaire à bien des égards au modèle 1516, il est logique de ne considérer que les paramètres de la machine qui diffèrent des caractéristiques du 1516. Présentons-les sous la forme d'une liste :

- Diamètre de pièce autorisé - 125 cm;

- La hauteur maximale du produit est de 100 cm ;

- Diamètre de la façade - 112 cm;

- Dimensions - 2750x2975x4100mm;

- Poids - 16,5 tonnes.

Pour tous les autres paramètres tour 1512 est identique au modèle 1516.

Résultats

Les tours verticaux sont des assistants indispensables qui peuvent effectuer des tâches qu'un tour traditionnel ne peut pas gérer. Si vous devez travailler avec de grandes pièces de grand diamètre, vous ne pouvez pas vous passer de ces machines.

Le choix en faveur des modèles 1512 et 1516 est la confiance dans le fonctionnement à long terme de la machine sans aucun problème. Ceci est confirmé par de nombreuses années d'expérience dans l'utilisation des unités de l'usine de machines-outils de Sedin dans toute la CEI.

Les tours à une colonne 1512 et 1516 sont des machines universelles et sont conçues pour traiter une variété de produits à partir de métaux ferreux et non ferreux dans la production à petite échelle et en série

La machine peut effectuer les opérations suivantes :

tournage de surfaces cylindriques et coniques ;

alésage de surfaces cylindriques et coniques;

Tourner les surfaces d'extrémité plates avec des étriers supérieurs et latéraux. De plus, l'étrier supérieur peut être utilisé pour meuler des surfaces d'extrémité plates tout en maintenant une vitesse de coupe constante par paliers dans les modes de semi-finition ;

forage, alésage et alésage; rainurage et rognage.

Lors de l'utilisation d'appareils spéciaux et d'appareils fournis avec les machines sur commande spéciale et moyennant des frais, les machines peuvent être utilisées pour :

traitement des pièces selon les dimensions spécifiées (sur les butées);

filetage, tournage et alésage de surfaces coniques;

traitement des surfaces façonnées des corps de révolution le long d'un copieur (électrocopieur); traitement de pièces avec refroidissement.

Dans la version habituelle, les machines sont livrées avec une tourelle supérieure à rotation mécanique et serrage de la tourelle, et avec une tourelle latérale.

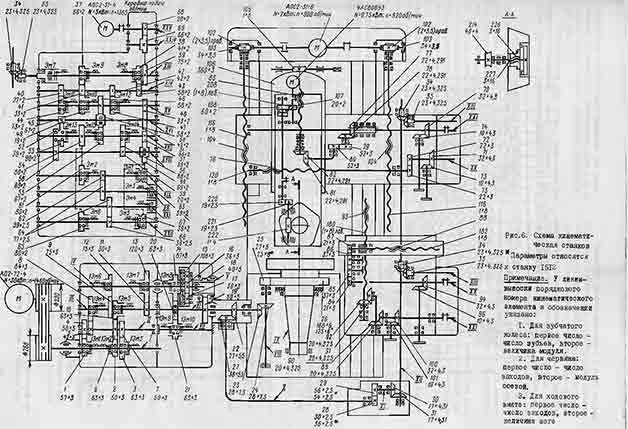

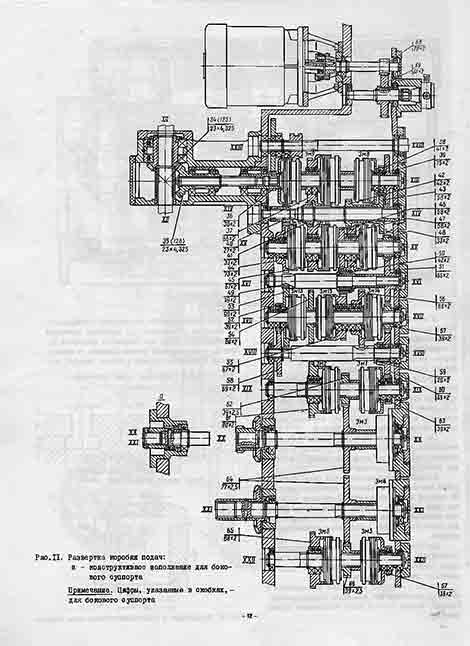

Schéma cinématique

Les schémas cinématiques des machines 1512 et 1516 sont similaires et ne diffèrent les uns des autres que par la cinématique de la chaîne du mécanisme de transmission du mouvement à l'alimentation et le nombre de dents des engrenages de la table.

À cause de numéro différent les dents des engrenages 25, 26 de la table, les machines 1512 et 1516, avec la même boîte de vitesses, ont des limites différentes pour la vitesse de la plaque frontale.

La cinématique des chaînes du mécanisme de transmission du mouvement à l'alimentation est différente pour les machines, mais leurs rapports de démultiplication sont choisis de manière à ce que le rapport de démultiplication total de la chaîne cinématique de la plaque frontale à la boîte d'alimentation soit le même pour les deux Machines. Cela vous permet d'utiliser les mêmes boîtes d'alimentation et d'obtenir les mêmes vitesses d'alimentation.

Les chaînes cinématiques de la table, la barre transversale et son mécanisme de mouvement, les supports supérieurs et latéraux sont simples et explicites.

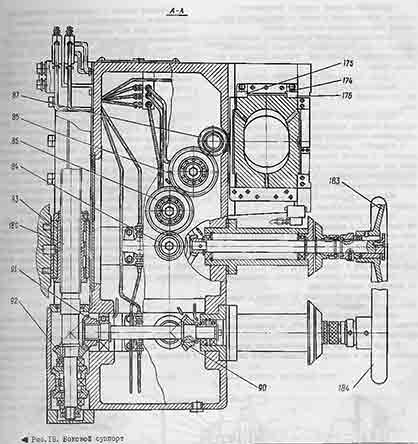

lit

Le lit sert de base à tous les composants de la machine, assurant leur mouvement et leur correction arrangement mutuel. Il perçoit les efforts de coupe et la masse de ses éléments constitutifs.Le lit est une fonte creuse, renforcée à l'intérieur par des raidisseurs, de sorte qu'avec une masse relativement faible, il a une résistance et une rigidité suffisantes. Une table avec une façade est attachée au lit devant.

La table et le banc sont reliés par des goupilles, qui assurent une plus grande rigidité de l'articulation et un fonctionnement sans vibrations de la machine, ce qui est nécessaire pour obtenir une haute précision des pièces usinées.

Sur la face avant du cadre se trouvent des guides le long desquels la traverse et le support latéral se déplacent. À droite du lit est fixé au corps du mécanisme de transmission du mouvement à l'alimentation, et au-dessus du mécanisme de déplacement de la barre transversale.

Une boîte de vitesses est insérée à l'intérieur du lit. La cavité interne inférieure du cadre est utilisée comme réservoir d'huile qui alimente système centralisé lubrification de la boîte de vitesses et de la table.

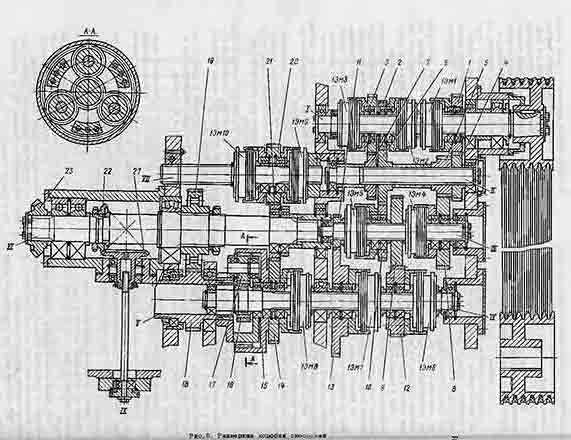

Boîte de vitesses

La boîte de vitesse sert à assurer la rotation de la plaque frontale, ainsi qu'à démarrer, arrêter et changer la vitesse. La rotation sur l'arbre d'entrée de la boîte de vitesses est transmise par le moteur électrique de l'entraînement principal via un entraînement par courroie trapézoïdale. La boîte de vitesses informe la façade de 18 pas de vitesse.

Commande d'un boîtier de vitesses - déporté depuis le panneau suspendu.

La présence d'embrayages électromagnétiques dans la boîte de vitesses vous permet de changer de vitesse à la volée et d'assurer ainsi le maintien d'une vitesse de coupe constante lors de l'usinage des surfaces d'extrémité.

La boîte de vitesses comporte six arbres montés sur roulements dans un carter avec un plan de joint selon les axes des arbres XY et y pour faciliter le montage.

À une vitesse plus élevée, le démarrage s'effectue par étapes en deux, trois ou étapes. Le nombre d'étapes d'accélération augmente avec l'augmentation de la fréquence de rotation de la plaque frontale.

La commutation de l'embrayage pendant l'accélération par étapes est effectuée automatiquement

Le changement de vitesse de l'étape I à l'étape II s'effectue en activant les combinaisons correspondantes d'embrayages électromagnétiques. En même temps, l'embrayage 1Em8 est désactivé et le rapport de démultiplication du mécanisme planétaire est de 1/4 (les embrayages 1Em9 et 1EM10 sont activés). Lorsque 13 à 18 pas de vitesse sont activés, les plaques frontales des embrayages 1Em9 et 1EM10 sont désactivées, et l'embrayage 1Em8 est activé et le rapport de démultiplication du mécanisme planétaire dans ce cas est égal à I

Pour activer le fonctionnement par à-coups de la plaque frontale, utilisé lors de l'installation et de l'alignement de la pièce, il est nécessaire de régler l'interrupteur de la commande pendante sur la position "Jog start" de la plaque frontale et d'appuyer sur le bouton Start de la plaque frontale.

Il n'y a pas de dispositifs de freinage spéciaux dans la boîte de vitesses, et la plaque frontale est freinée en activant simultanément plusieurs embrayages électromagnétiques qui ferment deux circuits cinématiques différents qui forment un "verrou". Les autres embrayages de la boîte de vitesses sont désactivés. Le temps de décélération du plateau dépend de la vitesse de rotation et du poids de la pièce. Le temps approximatif d'arrêt de la rotation du plastron après le début du freinage est de 2 à 10 s.

Pour assurer l'engagement simultané des roues dentées 15, 16, 17 du mécanisme planétaire, la roue dentée 16 est reliée à l'arbre 1U au moyen d'un accouplement à denture, ce qui permet leur auto-alignement.

Dans la boîte de vitesses, des engrenages hélicoïdaux assurent un engrenage en douceur à des vitesses circonférentielles élevées. Tous les engrenages sont en prise constante.

Lors du changement de vitesse en déplacement, des chocs et des ralentissements dans la rotation de la façade sont possibles, ce qui n'affecte pas le fonctionnement de la machine et n'est pas un dysfonctionnement.

La lubrification est effectuée à partir d'une pompe à engrenages séparée, chauffée sur la paroi latérale du lit. L'huile est fournie par des tubes à tous les éléments de travail.

L'alimentation en tension des bagues de contact des embrayages électromagnétiques tournants est réalisée par des balais montés sur des supports spéciaux.

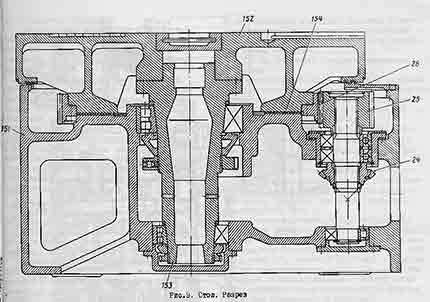

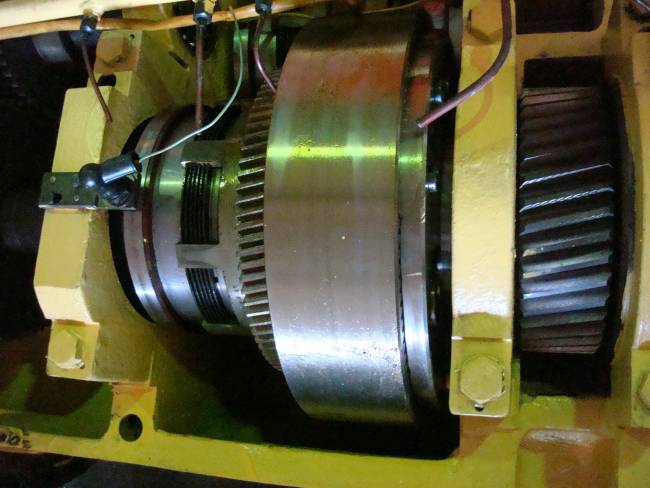

Table

Sur la fig. la table de la machine 1516 est représentée. Il n'y a pas de différences structurelles fondamentales entre les tables des machines 1516 et 1512. Les pièces de la machine sont similaires et ne diffèrent les unes des autres que par leur taille.

La table se compose d'un corps 151 ayant des guides circulaires, une plaque frontale 152 avec une broche 153 et un entraînement de plaque frontale.

Le corps de la table est en fonte coulée avec un système développé de nervures, lui conférant une grande rigidité.

Dans la partie supérieure du corps de table, il y a des protubérances annulaires qui pénètrent dans les rainures annulaires de la plaque frontale formant un labyrinthe. Cela empêche les éclaboussures de lubrifiant et protège contre les copeaux, la poussière de fonte, l'émulsion et d'autres contaminants entrant dans la table.

L'entraînement de la plaque frontale s'effectue depuis la boîte de vitesses à travers une paire d'engrenages coniques avec une dent circulaire 23 de la boîte de vitesses et 24 table plus loin à travers une paire cylindrique: engrenage 25 et couronne dentée 26 solidaires de la plaque frontale.

Pour assurer un fonctionnement fluide à une vitesse importante des machines, les engrenages de l'entraînement de la plaque frontale sont hélicoïdaux et les engrenages coniques sont réalisés avec une dent circulaire.

La plaque frontale est un disque creux avec un certain nombre de rabers internes radiaux et annulaires.

Sur le plan supérieur, il y a des fentes de machine en forme de T, qui servent à fixer les mâchoires de serrage, diverses fixations ou à serrer directement les pièces.

Pour une installation précise des pièces ou des dispositifs de montage au centre de la plaque frontale, un trou de centrage est percé dans la plaque frontale, qui est protégée des entailles par un bouchon spécial.

La version de base de la machine est livrée avec quatre mâchoires pour le serrage des pièces. Chaque came a un mouvement indépendant.

Boîte de vitesses

La conception des boîtes d'alimentation des étriers latéraux et supérieurs est la même.

Boîte de vitesses étrier supérieur monté à l'extrémité droite de la barre transversale ; boîte d'alimentation d'étrier latéral - directement sur son corps.

Le corps de la mangeoire est en fonte. un moulage en forme de boîte avec une rigidité suffisante. Tous les arbres de la boîte d'alimentation sont montés sur roulements.

L'entraînement des boîtes d'alimentation est effectué à partir de l'arbre cannelé vertical HP, qui reçoit la rotation de l'arbre de sortie U1 de la boîte de vitesses via le mécanisme de transmission du mouvement à l'alimentation. Les boîtes d'alimentation indiquent aux étriers 18 avances de travail (mm / tr.) Et 18 vitesses de mouvements d'installation (mm / min). Ceci est réalisé par l'inclusion de combinaisons appropriées d'embrayages électromagnétiques des boîtes d'alimentation.

Tous les engrenages des boîtes d'alimentation sont en prise constante.

L'embrayage Em7 de l'arbre XSh est utilisé pour activer les avances de travail. Lorsqu'il est allumé, une liaison cinématique est établie entre l'arbre vertical du mécanisme de transmission du mouvement à l'alimentation et la boîte d'alimentation. Lorsque cet embrayage est désactivé, il est possible d'activer les mouvements d'installation de l'étrier à partir d'un moteur électrique séparé fixé au corps de la boîte d'alimentation.

Selon le sens d'alimentation requis - droite, gauche, haut, bas - respectivement, l'un des quatre embrayages de direction Em1, Em2, Em5, EMZ est activé et l'un des arbres de sortie XX ou XXI reçoit une rotation dans le sens sélectionné.

Les embrayages de frein Em3, Em4 sur les arbres XX et XXI servent à amortir l'inertie des étriers et à éliminer les dépassements.

L'utilisation d'embrayages électromagnétiques permet un contrôle à distance : allumer et éteindre les alimentations de travail et les mouvements d'installation, ainsi que sélectionner et commuter les alimentations en déplacement à partir du panneau de commande suspendu.

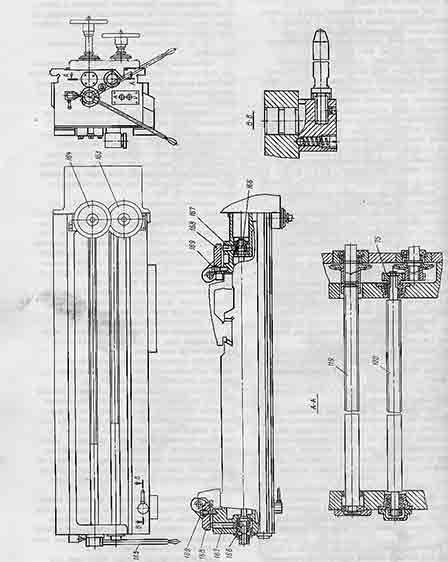

Mécanisme de mouvement de la barre transversale et de la barre transversale

La barre transversale est placée sur les guides verticaux du cadre. Le corps de la barre transversale est une pièce moulée dont la section transversale comporte des guides rectangulaires horizontaux le long desquels se déplace l'étrier supérieur.

Entre les guides horizontaux dans la niche se trouvent l'arbre de roulement 119 et la vis de roulement 120, qui sont montés sur des roulements situés dans les alésages des traverses.

La traverse a un mouvement d'installation vertical le long des guides du cadre, effectué par le mécanisme de déplacement de la traverse à l'aide de deux vis 116 et écrous 104 solidaires de la traverse.

Le mécanisme de déplacement de la barre transversale est situé sur le plan supérieur du châssis et se compose de deux engrenages à vis sans fin entraînés par un moteur électrique réversible séparé. L'accouplement à engrenages II7, composé de moitiés d'accouplement et reliant l'arbre du moteur à l'arbre 118, sert à installer la barre transversale parallèlement à la surface de travail de la plaque frontale. En tournant le demi-accouplement d'une dent, la traverse se déplace de 0,005 mm.

La barre transversale peut être installée sur les guides du lit à différentes hauteurs dans sa course. En même temps, il est solidement fixé à la main avec un mécanisme de serrage spécial.

Le mouvement de la barre transversale est verrouillé avec le mécanisme de serrage de sorte que lorsque la barre transversale est serrée, son mouvement ne s'allume pas.

Les boutons permettant de déplacer la barre transversale "Haut" et "Bas" sont situés à l'extrémité gauche de la barre transversale sous la poignée du mécanisme de serrage de la barre transversale.

Pour déplacer la traverse, la poignée de serrage 165 est escamotée vers la droite. Lorsque vous appuyez sur le bouton "Haut" ou "Bas", la barre transversale commence à bouger. Le mouvement dure tant que le bouton est enfoncé ou jusqu'à ce que la barre transversale atteigne sa position finale et appuie sur l'un des interrupteurs de fin de course qui limitent son mouvement.

En fin de mouvement, le serrage de la traverse sur les crémaillères non guidantes s'effectue en tournant la poignée vers la gauche.

Pour assurer une position stable de la barre transversale lorsqu'elle est abaissée et pour sélectionner les espaces, le circuit électrique est conçu de sorte que lorsque le bouton est relâché, le moteur électrique est inversé et la barre transversale est automatiquement relevée, après quoi le moteur électrique est éteindre.

Pour éviter la chute de la traverse en cas de cisaillement accidentel des spires de l'écrou principal 104, il existe un contre-écrou en acier qui retient la traverse.

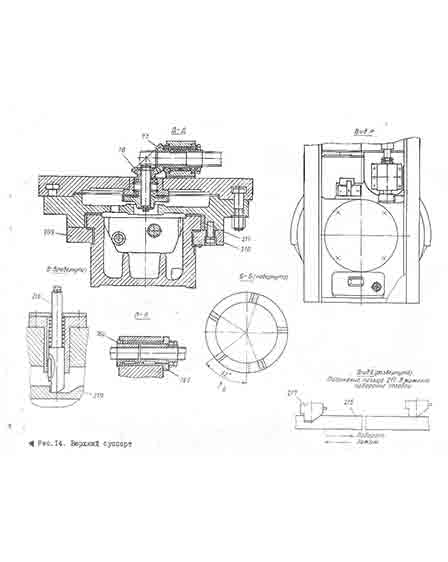

Étrier supérieur

L'étrier supérieur se compose de: la partie inférieure - une glissière transversale 196 se déplaçant le long des guides horizontaux de la traverse; partie rotative supérieure - coulisseau rotatif 197, coulisseau 198 avec une tourelle se déplaçant dans le coulisseau rotatif de guidage ; mécanismes pour entraîner le mouvement de l'étrier et du curseur, tourner et fixer la tourelle.

La glissière transversale est réalisée sous la forme d'une plaque.

Sur la face arrière, la glissière présente des guides plats dont la forme et les dimensions correspondent aux guides avant de la traverse.

Des planches 199, 200 et des cales 201, 202 montées sur la face arrière de la glissière transversale les maintiennent sur les traverses. À l'aide de cales, l'écart entre les guides et les lattes, qui se produit pendant le fonctionnement de la machine, est régulé. De plus, deux déchargeurs sont installés pour sélectionner l'écart entre le guide de traverse inférieur et la glissière, ainsi que pour réduire l'usure du guide central et faciliter le mouvement de l'étrier. Le galet 203, monté sur roulement à aiguilles, roule le long du rail supérieur de la traverse. Les ressorts Belleville 204 tirent l'étrier vers le haut, tout en déchargeant le guide traverse d'environ 3/4 de sa masse.

Sur le plan avant de la glissière transversale, il y a des rainures en T circulaires, qui comprennent des boulons 224 pour fixer la glissière rotative.

Le traîneau pivotant peut pivoter de 45° d'un côté ou de l'autre. La rotation s'effectue manuellement à l'aide d'une vis sans fin 105, chauffée sur le coulisseau rotatif, et d'un secteur d'engrenage dont les dents sont taillées sur la périphérie du coulisseau transversal.

Le mouvement horizontal de l'étrier le long des traverses qui leur sont dirigées est effectué à l'aide d'une vis mère 120 et d'un écrou 76 solidaire de l'étrier. La vis-mère reçoit une rotation de l'arbre de sortie XX de la boîte d'alimentation. L'écrou 76 se compose de deux moitiés, dont l'une 76a est fixe par rapport à l'étrier, et l'autre 76b a la possibilité d'un mouvement axial, ce qui vous permet de régler l'écart dans Connexion filetée si l'écrou est usé.

Pied à coulisse horizontal (côté)

Le support latéral se compose d'un corps 170, d'un coulisseau 171 et de mécanismes d'entraînement en mouvement.

Le corps du support latéral est une pièce coulée en forme de caisson en fonte, renforcée par des parois internes et des raidisseurs.

Les mécanismes d'entraînement du mouvement sont situés dans le corps. Sur la face arrière, le corps comporte des guides pour le déplacement vertical de l'étrier le long des guides du cadre, et sur la face avant, des guides pour déplacer le curseur.

Les guides ont des garnitures en bronze qui augmentent leur résistance à l'usure.

L'étrier est maintenu sur les guides du lit par une sangle 172 et une cale 173, ce qui permet de régler l'écartement et de compenser l'usure des guides.

Le curseur est maintenu sur les guides par une sangle supérieure 174 et des cales 175, 176.

Les mouvements de l'étrier dans le coulisseau sont limités par des interrupteurs de fin de course.

Pour protéger les guides des copeaux et de la poussière

grattoirs de protection installés.

L'étrier latéral est fixé aux rails du lit avec la vis 177, et le curseur sur les rails de l'étrier est vissé 178.

Le curseur et l'étrier peuvent être déplacés mécaniquement et manuellement par les volants 183 et 164.

Les avances de travail et les mouvements d'installation sont signalés à l'étrier par la boîte d'alimentation. Le mouvement de l'arbre de sortie XXI de la boîte d'alimentation (mouvement vertical) est transmis à l'arbre d'étrier 179, puis par deux paires de pignons coniques 89 et 90,

91 et 92 sur la vis mère 180.

L'écrou de la vis mère est relié rigidement au châssis. La conception de l'écrou offre la possibilité de l'ajuster pour compenser l'usure et sélectionner les écarts.

En mouvement horizontal, le mouvement de l'arbre de sortie XX de la boîte d'alimentation est transmis à l'arbre de support 181 puis par deux paires d'engrenages cylindriques 84, 85 et 86, 87 à une paire de vis-écrou 182-88. L'écrou de la vis mère est relié rigidement au coulisseau. La conception de l'écrou offre la possibilité de choisir des espaces pendant le fonctionnement.

Le coulisseau du support latéral a un porte-outil rotatif à quatre côtés 195, qui est assis sur une broche 191 reliée rigidement au coulisseau.

En position de travail, le porte-outil est solidement fixé par les accouplements à denture plate 192 et 193.

Pour le dégagement et l'allègement d'un seul côté mouvement manuel l'étrier et la boîte d'alimentation qui lui est fixée sont équilibrés par une charge qui est placée dans la cavité interne du lit. Le support latéral est relié à la charge par un câble en acier traversant les galets de guidage.

Schéma de câblage

Les tours à carrousel sont conçus pour traiter des pièces de grande masse et de grand diamètre avec une longueur relativement petite. Pour ce faire, la broche de la machine est située verticalement - son extrémité supérieure est reliée à la rondelle de plan, à laquelle la pièce est fixée (pour la fixation, la rondelle de plan a des cames coulissantes radialement).

La machine rotative 1516 vous permet d'effectuer toutes les opérations d'usinage typiques des équipements du groupe de tournage : tournage de surfaces, alésage, perçage, alésage de trous, usinage d'éléments coniques et cylindriques (à l'extérieur comme à l'intérieur de la pièce), etc.

Révision des machines 1516

La révision d'un tour est une alternative acceptable à l'achat de nouveaux équipements. Lors de la révision, il y a une restauration complète des caractéristiques du tour, qui ont été initialement intégrées dans sa conception par le fabricant. Dans le même temps, le coût d'une révision majeure s'avère être d'un ordre de grandeur inférieur au prix du nouvel équipement (compte tenu du fait que de nombreuses machines ont déjà été arrêtées, elles ne peuvent pas être achetées neuves et les analogues importés sont très cher!).

![]()

Notre entreprise réalise révision des machines-outils divers types. Haute qualité le travail est déterminé par la disponibilité des capacités technologiques nécessaires - puisque la réparation est effectuée dans une usine utilisant matériaux modernes et solutions.

Lors du processus de révision du tour 1516, les opérations suivantes sont effectuées: . démontage complet de la machine (y compris le démontage détaillé des unités et des assemblages);

Dépannage approfondi (détermination de la liste des pièces à remplacer/restaurer) ;

Correction de la géométrie de la machine (y compris meulage des guides du lit);

Remplacement d'une paire de vis d'alimentation croisée ;

Remplacement complet de tous les produits en caoutchouc (RTI), ainsi que des joints en feutre, des nettoyants anti-salissures, etc. ;

Révision soigneuse de la poupée (si nécessaire, meulage du cône de broche);

Remplacement de toutes les unités de roulement ;

Remplacement des engrenages dentés dans les boîtes de vitesses ;

Révision de l'assemblage de l'étrier ;

Réparation de la mangeoire et du tablier ;

Évaluation de la poupée mobile (si nécessaire - meulage du cône de la douille ou installation d'un nouveau);

Remplacement des lignes électriques, des connexions des conducteurs et d'autres éléments du circuit électrique ;

À la fin travaux de réparation toutes les parties du corps de la machine sont peintes.

Ensuite, l'équipement passe par un cycle de test (selon les spécifications du fabricant).

A la demande des clients, nous installons sur un tour Convertisseur de fréquence. Cela élimine le besoin d'une boîte de vitesses. Cela réduit les coûts énergétiques de l'entraînement par engrenages et les pertes par frottement, ce qui signifie que cela augmente l'efficacité énergétique de l'équipement. Un avantage supplémentaire : le convertisseur de fréquence vous permet de modifier progressivement la vitesse de la broche avec un très petit pas.

Nous garantissons la qualité du matériel reconditionné et la conformité du tour vertical 1516 reconditionné à toutes les exigences de précision. Ainsi que l'expansion de ses capacités technologiques grâce à l'utilisation de pièces modernes, d'assemblages et de systèmes de contrôle électrique CNC dans le processus de réparation.