Ремонт напрямних токарного верстата композитними матеріалами. Ремонт направляючих станин токарних верстатів

Шабрування направляючих верстата - один з найбільш ефективних способіввідновлення геометричних та технічних параметрівцього вузла токарних та інших агрегатів. Він застосовується дуже часто та демонструє відмінні результати ремонтних робіт.

1 Шабрування направляючих станин – коли його виконують?

Будь-який фахівець знає, що виконання ремонту верстатів, що використовуються на різних підприємствах, за складеним заздалегідь календарного планувважається дуже важливою процедурою. Під час проведення планового ремонту відновлюються різноманітні механізми обробних агрегатів, зокрема і спрямовують станини.

Також відновлення напрямних може знадобитися і поза графіком, якщо вони потребують негайного ремонту. Величину їхнього зносу визначають за спеціальною методикою, яку ми й опишемо. Обстеження стану напрямних здійснюють за допомогою щупів та контрольної лінійки. Довжина останньої завжди вибирається таким чином, щоб вона була не менше ніж 2/3 протяжності поверхні, яка підлягає перевірці.

Схема встановлення величини зношування наступна:

- поверхня вузла, що цікавить нас, зачищається з метою видалення з нього серйозних задир і вибоїн;

- лінійку накладають на напрямну і заміряють зазор між ними, використовуючи щупи (вимірювання виконуються кожні 30-50 сантиметрів по всій протяжності елемента верстата).

Те місце, де величина зазору виходить максимальною, визначають як ділянку, на якій присутня максимальна зміна прямолінійності напрямної (тобто в наявності її явний знос). Далі виконують наступний етап перевірки, який дає можливість встановити площинність напрямної. Робиться це так:

- на однакові за геометричними параметрами плитки розміщують лінійку;

- за допомогою щупів визначають дистанцію між вимірювальним інструментомта досліджуваної поверхнею.

Подібну операцію проводять у 2-3 точках за довжиною, причому у різних напрямках. Досвідчені спеціалісти перевіряють ще простіше.Вони беруть невеликі листки дуже тонкого паперу (наприклад, цигаркового, товщина якого не перевищує 0,02 міліметрів), розкладають їх на напрямні на декількох ділянках, а потім притискають їх лінійкою.

Далі з-під вимірювального пристрою ці листочки витягуються по одному. Коли прямолінійність деталі не порушена, можна лише обірвати кінчики папірців, але не витягти їх. Стан горизонтальних напрямних вивіряють за допомогою рівня та містка:

- їх ставлять на ту частину станини, яка візуально здається максимально зношеною (на такій ділянці бульбашка на рівні відхилятиметься в різні боки на приблизно однакові відстані);

- пересувають вимірювальні інструменти на сусідню зону, де відзначають відхилення бульбашки, заносячи показання графік-таблицю;

- потім переміщають місток далі і знову записують отриманий результат.

На підставі таблиці згодом легко визначають, де саме стався знос.

2 Як проводиться шабрування направляючих верстата – загальні положення

Станіна ставиться на тверде підлогове покриттяабо на спеціальний стенд, після чого за рівнем обстежують її в поздовжньому напрямку (проводять описану вище перевірку), а потім і в поперечному. Застосовуючи клини або черевики, регулюють максимально точно розташування станини.

Також його можна ставити на болти домкрата. В цьому випадку регулювання положення станини буде дуже простим, потрібно лише опускати або піднімати її, загвинчуючи або відгвинчуючи болти. Операцію надання станині правильного становища продовжують, поки пляшечку у рівні не закріпиться на нульовій позначці.

Завершивши вивіряння, визначаються з базовою поверхнею. Вона буде орієнтиром для відстеження паралельності напрямних, що відновлюються. Якщо мова йдео, базовими найчастіше вибирають ті напрямні, які заходять під бабку (задню). Практика показує, що саме вони у процесі експлуатації обладнання зношуються найменше. Бажано попередньо виконати пришабрування вибраних як основні напрямні. Це дозволить прибрати незначне їхнє зношування.

Після цього можна починати шабрування станини, постійно перевіряючи паралельність поверхонь, що обробляються. Для перевірки вигнутості (спіральної) відновлюваного елемента у ряді випадків використовують індикатор. Але його застосування нині визнається ненадійним, що з відхиленням (до 0,01 мм) базових напрямних від горизонталі. Подібне відхилення дасть чималу помилку розрахунків, яка буде тим вищою, чим більшу довжину має держава перевірочного індикатора.

Відзначимо той факт, що паралельність направляючих під бабку по відношенню до площин кріплення ходового валика та гвинта, а також коробки подач, нерідко буває порушеною. Відхилення від паралельності стають тим більшими, ніж більша кількістьпланових ремонтів пройшов агрегат З кожним разом ремонтникам доводиться витрачати чималий час при складанні обладнання, так як процес пригін до місця зазначеного валика, гвинта і коробки подач є дійсно трудомістким і складним.

Після завершення підготовки всіх поверхонь приступають до шабрування напрямних. У процесі виконання процедури постійно контролюється їх спіральна виверненість та паралельність.

- Під притискні планки та безпосередньо під каретку. Не допускається відхилення від паралельності за довжиною понад 15 мкм.

- Супорта (поперечного). По прямолінійності похибка можлива до 10 мкм, по паралельності – до 15 мкм (показники контролюють повірочним мостом та перевірочною плитою).

- Каретки (напрямні, що відповідають). Під час робіт стежать за тим, щоб різниця паралельності між гвинтовою віссю та напрямними не перевищувала показника 35 мкм, використовуючи тригранну лінійку.

- Каретки (подовжні напрямні). Якщо ці елементи агрегату зношені досить сильно, необхідно застосовувати антифрикційні склади для їх відновлення. На описуваній стадії здійснення робіт важливо добитися адекватної співвісності валу (ходового) та його посадкової зони, надійності зачеплення рейки переміщення в поздовжньому напрямку з рейковою шестернею, перпендикулярності шпиндельної осі та пересування супорта в поперечному напрямку.

Надалі проводиться відновлення за допомогою антифрикційного складу напрямних задньої бабки. Ціль цих процедур полягає в досягненні:

- паралельності напрямних станини та осі пінолі (на довжині 20 см можлива похибка до 30 мкм);

- співвісність отвору пінолі та шпинделя (у горизонтальній площині допустимі відхилення на довжині 30 см – 10 мкм, у вертикальній – 30 мкм).

Станина верстата, токарного або іншого - це головна базова деталь, на якій розташовані та закріплені практично всі вузли та деталі та щодо станини пересуваються всі рухомі механізми та деталі. У цій статті будуть детально описані всі важливі моменти, пов'язані з точністю, перевіркою та відновлення станини токарного верстатаза допомогою шабріння, а також будуть розглянуті пристосування для цього та інші нюанси.

Станина будь-якого верстата повинна мати досить високу жорсткість, забезпечувати тривале збереження верстатом необхідної точності, та й при цьому дозволяти безперешкодно відводити стружку із зони різання. Причому при достатній жорсткості та точності, розміри та вага станини повинні бути мінімальними. Звичайно конструкції та форми станин бувають різні і визначаються вони призначенням і габаритами верстата.

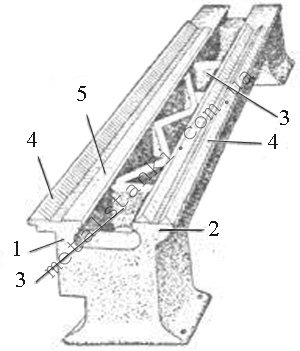

Станина токарного верстата середньої розмірності відливається у вигляді порожнистої корпусної деталі (див. рисунок 1), а для надання станині верстата більшої жорсткості, при невеликій вазі (і з можливістю відведення стружки), поздовжні ребра станини пов'язані діагональними (рис. 1б) або паралельними ( а) перегородками, що відливаються як одне ціле зі станиною.

Ну а на поздовжніх ребрах станини розташовуються напрямні, які призначені для поздовжнього переміщення супорта верстата та задньої бабки. Розміри і форма напрямних станини бувають різними, наприклад на більшості верстатів середніх розмірів, як правило роблять комбінацію напрямних плоскої та трикутної форми, причому зовнішні напрямні служать для встановлення та переміщення супорта, а внутрішні напрямні служать для встановлення, переміщення та закріплення задньої бабки.

Як я вже казав, станини металорізальних верстатів (а також станини молотів і парових машин) зазвичай мають плоскі, трикутні (V-образні) напрямні, і навіть призматичні. А напрямні у вигляді ластівчиного хвоста роблять на супортах і столах металорізальних верстатів, різних повзунах і т.д.

Точність будь-якого верстата звичайно залежить від точності виготовлення і стану напрямних станини та інших деталей, що сполучаються, тому направляючі верстата ретельно обробляються (ну або відновлюються, якщо верстат зношений, а як і за допомогою чого це робиться, я напишу докладно нижче).

Як правило станини верстатів відливають із сірого чавуну (номер його за ГОСТ 1412-70). Найчастіше станини малих і середніх радянських верстатів відливали із сірого чавуну марки СЧ21-41, а станини більш важких верстатів відливали із сірого чавуну марки СЧ32 — 52.

Слід згадати, що станини відлиті з чавуну мають невелику собівартість верстата, мають велику вібростійкість і до того ж вони легко обробляються і відновлюються). Але основний мінус чавунних станин в тому, що їх напрямні недовговічні, тому що швидко зношуються, та й вага литої чавунної станини досить велика (хоча для багатьох верстатів велика вага є скоріше плюсом, ніж мінусом).

І тому, щоб уникнути вище описаних недоліків, все частіше починають виготовляти зварні станини зі сталі, яка природно зносостійка за чавун. А для деяких рідкісних важких та габаритних верстатів виготовляють станини із залізобетону.

Але все ж таки станини з чавуну найбільш поширені і мають свої плюси. До того ж при дбайливому догляді (своєчасному мастилі та видаленні стружки) чавунні станини досить довговічні, до того ж зношену станину майже завжди можна відновити, причому своїми руками, не маючи дорогих поздовжньо-стругальних, або шліфувальних верстатів, а як це зробити і за допомогою чого я докладно опишу нижче.

Складання станини (та інших вузлів) з поступально рухомими по ній деталями зводиться до обробки напрямних і припасування цих деталей. У машинобудуванні виробляють оздоблення поверхонь деталей, що поступаються рухаються, за допомогою шабріння, чистовим струганням широкими різцями, а так само за допомогою шліфування і притирання.

Але незважаючи на те, що шабріння досить трудомістка операція (і там де її замінюють шліфуванням), але для відновлення напрямних станини (і не тільки) використовують саме її. Адже не всі мають шліфувальний верстат. А для відновлення станини верстата за допомогою шабріння потрібно всього лише купити шабер і якийсь інший інструмент і пристосування (які до речі можна виготовити самостійно, але про це буде написано нижче) та й запастися терпінням.

Про шабери (які вони бувають) і про шабрені я вже докладно писав, і там же описані основи самого процесу шабріння, контроль якості та інші важливі нюанси. Тому хто вирішив грамотно відновити самотужки станину свого верстата, то бажано спочатку почитати про процес шабріння першу статтю, перейшовши за посиланням вище, та й потім уже читати те, що буде описано мною нижче.

Шабрування станини токарного верстата, а також деталей, що сполучаються з нею поступово рухаються.

Нижче я опишу шабріння станини і частин токарного верстата, що поступально рухаються, що має довжину направляючих станини більше 3 м. У кого верстат має менші розміри деталей, то працювати стане ще простіше.

І так, перш ніж приступати до роботи, спочатку слід пам'ятати, що площини, показані на малюнку 2, повинні відповідати певним вимогам, які я перелічу нижче:

- напрямні станини повинні бути прямолінійними в поздовжньому напрямку в межах 0,02 мм на довжині 1 метр (1000 мм);

- а непаралельність напрямних по всій їх довжині не повинна перевищувати 0,02 мм;

- до того ж станина верстата не повинна бути спірально зігнутою по всій своїй довжині, допускається всього лише відхилення 0,03 мм (чим менше, тим краще) на довжині 1 метр (1000 мм);

- пов'язані зі станиною (нижні) частини супорта повинні щільно прилягати до напрямних станини, ну або допускається вставка щупа товщиною не більше 0,04 мм встик між ним і напрямною, на довжині не більше 25 мм;

- поперечні напрямні нижньої частини супорта повинні бути паралельні між собою і точно перпендикулярні напрямним станини, при цьому допуск відхилень від паралельності та перпендикулярності не більше 0,02 мм знову ж таки на довжині 1000 мм;

- а точність шабріння напрямних повинна вийти такою, щоб при перевірці на фарбу у вас вийшло 12-15 плям у квадраті з рамки розміром 25х25 мм (про контроль якості я вже докладно писав у статті про шабери і шабрування – посилання на статтю вище);

Процес шабрування станини верстата.

Перед шабрінням станину необхідно встановити на масивну основу і потім за допомогою брускового (або рамного) рівня вивірити станину в поздовжньому та поперечному напрямках. Шабрування починаємо з базових поверхонь.

Станина верстата з супортом: 1 — площина для різцетримача, 2 — поперечні санки, 3 — напрямні поперечних санок, 4 і 13 — поверхні супорта, що спрігаються з станиною, 7,8,9 — напрямні для підошви задньої бабки, 5,10 і 12 — верхні напрямні для супорта, 6 і 11 - нижні напрямні під притискні планки супорта, 14 - клин поперечних санок, 15 - 18 - поперечні напрямні супорта.

А базові поверхні на станині вибирають так, щоб відносно них можна було пришабривати всі інші напрямні, та й встановлювати і підганяти супорт верстата, поверхні 6, 8, 12 - див. малюнок 2.

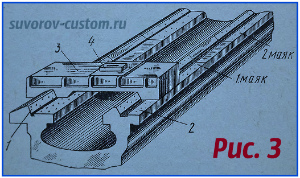

Площини, призначені для шабріння (тобто напрямні станини верстата) перевіряють на фарбу спеціальною лінійкою (наприклад ШД-630 - ГОСТ 8026) або спеціальною плитою 3 (див. малюнок 3 нижче), у якій профіль прикладається до напрямних робочої поверхні відповідає профілю напрямних станини , які необхідно відновити за допомогою шабріння (у кого немає плити, можна використовувати і супорт верстата, але він, зрозуміло, може бути зношений і тому плиту використовувати краще).

Зверху на плиті 3 є спеціальна рівна контрольна площадка, яка паралельна нижнім поверхням і яку встановлюють брусковий або рамний рівень.

Пробивка маяків на напрямних станини верстата:

1 і 2 - напрямні каретки, 3 - плита для шабрування, 4 - рівень.

Трикутні (призматичні) і плоскі напрямні спочатку грубо шабрять по лінійці і після цього грубо зачищені площини наносять так звані маяки.

Сутність нанесення маяків у тому, що у поверхні направляючої пришабрують по плиті лише невелика ділянкащо трохи більше довжини самої плити. А шабрити слід доти, доки площини напрямних не стануть рівномірно зафарбовуватися при перевірці плитою на фарбу (докладно про перевірку на фарбу я написав у статті про шабери і шабріння - посилання вище).

Ну а встановлений на верхній майданчикплити рівень не повинен вказувати відхилень від горизонтальної площини, ні в поперечному, ні в поздовжньому напрямках. Маяки наносять на обох кінцях напрямних, ну а якщо шабріння виробляють по лінійці та рівню, то на решті станини верстата потрібно нанести маяки на такій відстані один від одного, щоб контрольна лінійка по довжині перекривала їх. І чим ближче нанести маяки один до одного, тим точніше буде шабрування напрямних.

Середні маяки наносять так само як і крайні, але в міру їх заглиблення, шабрування самих маяків постійно контролюють лінійкою, плитою або «літаком» (містком — про нього докладніше нижче) із встановленим на них рівнем.

Виконуючи кожен із маяків (з контролем його по сусідньому) поступово виводимо всі маяки на один рівень і зрештою всі вони розташуються на одній прямій. Слід врахувати, що всі маяки слід мати в своєму розпорядженні і виконувати дуже акуратно, адже згодом вони будуть базою для пришабрування ділянок між ними (маяками).

Ділянки між маяками пришабруємо по лінійці звичайним способом, але зафарбовані ділянки (плями) на маяках не шабрять. Ну і ділянки між маяками шабрим доти, поки поверхня між маяками і на маяках не буде покрита рівномірно розташованими плямами, але в меншій кількості, ніж необхідно для остаточно пришабреної поверхні напрямних.

Після закінчення шабрування ділянок між маяками, слід перевірити всю поверхню направляючої на прямолінійність, якщо необхідно виправляємо неточності і далі можна приступати до остаточного останнього шабріння. Остаточне шабріння виконуємо по блиску по плиті (про перевірку по блиску я писав у першій статті про шабрені - посилання вище) або по блиску по супорту, та й контролюють всю поверхню напрямних по лінійці та рівню.

Після виконання шабріння основної бази (направляють під супорт) шабрят далі площини напрямних задньої бабки - ці площині 5,7 і 10 показані на малюнку 2.

Площини направляючих станини верстата, показані на малюнку під номером 5 і 10 шабри по маяках і перевіряємо за допомогою плити, як було описано вище. Ну а паралельність площини 10 і призматичної напрямної 7 задньої бабки перевіряємо за допомогою індикатора, який встановлюють на плиті (про спеціальний пристрій місток, або як його ще називають «літак», я розповім докладніше трохи пізніше).

Шабрування супорта.

Взагалі ця стаття про станину верстата і її відновлення, але ж із станиною пов'язані й інші частини верстата, які теж зношуються і їх слід відновлювати, і зрозуміло немає сенсу відновлювати тільки станину. Тому нижче буде описано і шабрування супорта.

Шабрування нижньої частини супорта токарного верстата слід починати з підгонки нижніх напрямних поверхонь ковзання, які сполучаються (труться) з направляючими станини. Ці площини показані на малюнку 2 під номерами 4 і 13. А так, як довжина цих площин зовсім невелика, їх шабрят і перевіряють по лінійці та станині верстата (або по спеціальній плиті, яка має профіль робочої поверхні направляючих станини — тобто макет станини ). Нижні поверхні ковзання нижньої частини супорта остаточно пришабрують по напрямних станини.

А коли буде закінчено шабрування нижніх напрямних і нижньої частини супорта, то можна починати шабрування поперечних напрямних супорта, профіль яких виготовлений у формі хвоста ластівки — це поверхні під номерами 16,17,18 показані на малюнку 2. Ці поверхні (площини) служать для переміщення поперечних санок супорта.

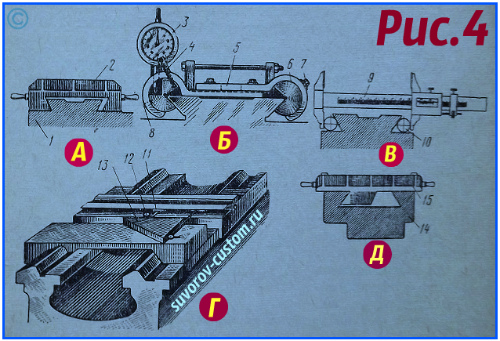

Шабрування супорта і перевірка прямолінійності нижніх напрямних супорта: А - шабріння за допомогою шабровочної плити, Б - перевірка напрямних супорта повзушкою з індикатором, В - перевірка направляючих супорта за допомогою валиків, Г - перевірка напрямних повзушкою з індикатором і контрольним вугіллям поверхні напрямних шабрувальною плитою.

Для початку грубо шабрим всі відмінні поверхні по кутовій лінійці, а далі нижню частину 1 супорта укладаємо на станину (див. малюнок 4а) і за допомогою спеціальної шабровочної плити 2 шабрим поперечні напрямні, які сполучаються з санчатами поперечної подачі супорта верстата (якщо , то пришабриваем шабером вручну з постійною перевіркою кутовий лінійкою на фарбу).

Коли досягнемо рівномірного розташування плям, то можна шабрити другу кутову (похилу) площину ластівчиного хвоста. У процесі роботи необхідно періодично перевіряти площини за допомогою спеціального пристрою (повзушки), показаного на малюнку 4б, на якому закріплений індикатор 3 годинного типу. У цьому пристрої встановлені циліндри 6, які підтиснуті гвинтами 7 і штифтом 8. Циліндри 6 пристрої мають точний профіль двогранного куталастівчиного хвоста слід щільно притиснути до площин, що перевіряються, потім носик закріпленого зверху індикатора впираємо в полицю контрольного косинця 13 (див. малюнок 4г).

Кутник 13 слід встановити на спеціальній підставці (можна на нижній плиті задньої бабки) і далі одну зі сторін косинця розташовуємо точно паралельно спрямовують станини верстата. І тепер, при переміщенні пристосування (повзуна 11) по всій довжині похилій напрямної листочки хвоста, носик індикатора 12 буде ковзати по стороні трикутника і показувати відхилення цієї поверхні від перпендикулярності. Якщо під час перевірки буде видно задовільні результати у межах допусків (допуски я написав вище), можна виконувати остаточне (чистове) шабріння.

У кого немає такого пристосування, то для перевірки паралельності площин можна використовувати два однакові валики, показані на малюнку 4в (наприклад ролики від підшипника відповідного діаметра) і штангенциркуль 9 (краще мікрометр).

Остаточне шабрування.

Остаточне шабріння робимо по напрямних площинах поперечного супорта. А коли підгонка трьох площин поперечних напрямних супорта (однієї похилої та двох плоских) буде закінчена, то далі слід пришабрити клин 14 (рис.2).

При цьому наносимо фарбу (наприклад берлінська блакитність) на ті поверхні санчат, які сполучаються (дотикаються) з клином, потім надягаємо на напрямні поперечні санки і за допомогою невеликого молоточка, наносимо не сильні удари п кліну і вводимо його між площинами напрямних супорта і санок.

Тепер потрібно пересунути кілька разів вперед-назад поперечні санки (разом з клином) і після цього акуратно виймаємо клин. Залишається, по слідах фарби (означає опуклості), зняти їх за допомогою шабера з поверхні клину, тобто зробити його шабрування.

Якщо виготовляють новий клин, то після остаточного шабріння від клина відрізаємо зайве (по довжині) і виріз фрезерують для регулювального гвинта клина.

Перевірка паралельності, прямолінійності та спіральної вигнутості станини верстата.

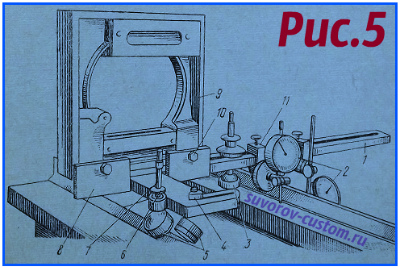

Для перевірки користуються різними пристроями. Найбільш поширене пристосування, зване місток (у народі «літак») показано на малюнку 5. Він має основу 1, виготовлену з листового металу, товщиною не менше 10 мм., яке має Т-подібну форму (іноді і Н-подібну форму) і чотири опори 5, та й додаткову опору 3.

Опори під номером 5 на малюнку, можуть переміщатися у вертикальній площині по штифтах 7 і затискати їх гайками 6. Дві інші опори можуть переміщатися в горизонтальній площині (по поздовжніх пазах), ну і фіксуються вони в потрібному положенніза допомогою гайок 4. Ну і опори 5 можуть розсуватися і зрушуватися, залежно від ширини напрямних станини та різниці відстані між ними. А опора 3 здатна переміщатися у горизонтальній та вертикальній площинах.

Також є колодка 8, яка жорстко закріплюється до основи 1 за допомогою гвинтів (на малюнку вони не показані), а до колодки 8 кріпиться, за допомогою гвинтів 10, рамний рівень 9. або 0,05) на 1000 мм. На пристосуванні також є спеціальні затискні вузли 11, в які кріпляться два 2. Положення індикаторів 2 завжди можна відрегулювати, та й затискні вузли, що їх кріплять, можна закріпити в різних місцях основи (залежно від розмірів станини верстата).

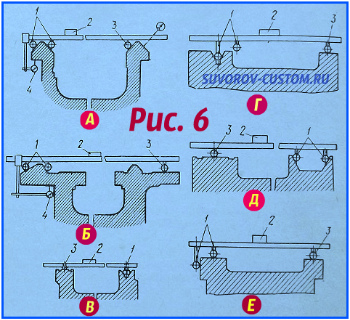

На малюнку 6 показані приклади перевірки напрямних за допомогою спеціального пристосування - містка (у народі літака). На малюнку 6а показана перевірка напрямних мають трикутний (трапецієподібний, призматичний) профіль. Напрямні з таким профілем зазвичай виготовляють у станин токарно-револьверних верстатів.

Як видно на малюнку 6а, чотири опори 1 пристосування (на малюнку видно тільки 2 опори) розміщені на лівій призматичній направляючій станини, а одна опора 3 упирається на одну зі сторін правої напрямної станини. Опори виготовляють у вигляді роликів - часто в саморобних пристосуванняхтакого типу використовують підходящі за розміром підшипники, але все ж таки слід врахувати, що підшипники мають зазори між обоймами. Тому набагато точніше замість роликів (підшипників) встановити жорсткі опори (повзуни).

Як видно на малюнку 6а, чотири опори 1 пристосування (на малюнку видно тільки 2 опори) розміщені на лівій призматичній направляючій станини, а одна опора 3 упирається на одну зі сторін правої напрямної станини. Опори виготовляють у вигляді роликів - часто в саморобних пристосуванняхтакого типу використовують підходящі за розміром підшипники, але все ж таки слід врахувати, що підшипники мають зазори між обоймами. Тому набагато точніше замість роликів (підшипників) встановити жорсткі опори (повзуни).

При переміщенні містка (літаки) вздовж напрямних станини, по індикатору 4 годинного типу визначають паралельність лівої направляючої станини, щодо базової поверхні (базова поверхня на малюнку 6а - це куди упирається носик індикатора 4).

А за рівнем 2 (можна використовувати не рамний, а брусковий рівень) який встановлюється поперек напрямних станини, визначають спіральну вигнутість напрямних (тобто відхилення поверхонь напрямних у горизонтальній площині). Допуски на відхилення я опублікував вище у статті, сподіваюся з цим, йдемо далі.

Перевірка другої сторони правої направляючої станини проводиться за рівнем, тільки потрібно переставити на цю (другу) сторону опори 3 (друга опора 3 не видно на малюнку), або просто переставивши індикатор, уперши його носик у другу площину правої напрямної станини (при такій перевірці на малюнку 6а носик індикатора показаний пунктирною лінією.

Ну а для перевірки прямолінійності поверхонь станини верстата, рівень потрібно розташувати на містку (літакі) не поперек, а вздовж напрямних і потім слід переміщати по напрямних місток, періодично зупиняючи його на різних ділянках станини і записуючи (знімаючи) показання рівня.

На малюнку 6б показаний встановлений на станині токарного верстата місток (у народі літак) для контролю та перевірки паралельності середніх напрямних щодо базової поверхні. А базовою поверхнею служить площину для зубчастої рейки (на малюнку 6б ця площина показана товстою короткою лінієюі в неї упирається індикатор 4).

Також на малюнку 6б показаний спосіб перевірки станини на спіральну вигнутість. Тільки паралельність напрямних перевіряють за допомогою індикатора 4 а спіральну вигнутість контролюють за допомогою брускового рівня 2.

Перевірку зовнішніх напрямних так само проводять за індикатором годинникового типу і по брусковому рівню, тільки після переналагодження містка і його установки на цих зовнішніх напрямних, або за допомогою індикатора годинного типу, а в якості бази використовуючи вивірені середні напрямні станини.

Ну а на малюнку 6в показано перевірка напрямних станини шліфувального верстата. У таких верстатів (і деяких інших) зазвичай виготовляють напрямні, що мають площини іншої форми (поєднання V-подібного і Ш-подібного профілю) - вони видно на малюнку 6в.

Для перевірки таких станин на прямолінійність та спіральну вигнутість напрямних, на них встановлюють чотири опри 1 (між V-подібними площинами) і одну опору на протилежну площину інший напрямної. Контроль (перевірка) здійснюється за допомогою брускового рівня 2.

На малюнку 6 г показаний варіант перевірки в тому випадку, якщо розміри напрямних не дозволяють помістити між їх утворюючими площинами всі опори містка (літаки). У такому разі встановлюємо лише дві опори 1 і одну опору 3 на другій напрямної. Інші опори 1 не використовуємо.

А на рисунку 6д зображено таку установку містка, при якій опори 1 розведені на пристойній відстані між призматичними поверхнями направляючої станини.

Ну і останній малюнок 6е показує, як перевіряють плоскі напрямні станини. При такій перевірці основна особливість у тому, що дві опори 1 упираємо в бічну поверхню(на малюнку видно тільки одну опору 1), а решту двох опор і опору 3 упираємо в горизонтальні площини напрямних. При такій установці забезпечуються точні показання встановленого на містку рівня 2.

Як тільки буде проведена підготовка (перевірка) базових поверхонь, можна розпочинати шабрування напрямних станини.

Інші способи обробки (відновлення) станини верстатів.

На добре оснащених заводах шабріння витісняють шліфуванням, так як шліфування продуктивніше і точніше шабріння (звісно ж при якісному обладнанні). До того ж, за допомогою шліфування можна обробити і загартовані деталі, що мають високу твердість.

Для шліфування напрямних станин різних верстатів застосовують спеціальні шліфувальні верстати(універсальні або плоскошліфувальні верстати) та спеціальні пристрої, які можуть дозволити собі тільки великі підприємства. За відсутності шліфувальних верстатів відповідних розмірів, обробка деталей може бути виконана на фрезерних, стругальних та карусельних верстатахза допомогою застосування спеціальних шліфувальних головок.

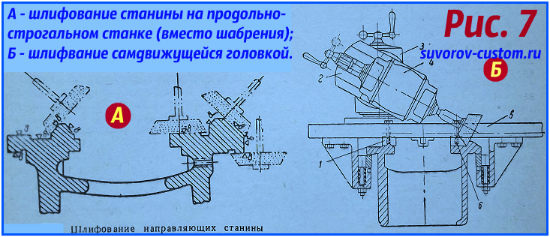

На малюнку 7 А показана схема шліфування станини токарного верстата на поздовжньо-стругальному верстаті із застосуванням універсальної шліфувальної головки. Використання таких головок дозволяє замінити ручне шабрування у ремонтно-механічних цехах.

На малюнку 7 А показана схема шліфування станини токарного верстата на поздовжньо-стругальному верстаті із застосуванням універсальної шліфувальної головки. Використання таких головок дозволяє замінити ручне шабрування у ремонтно-механічних цехах.

А на малюнку 7Б показана обробка станини за допомогою саморушної шліфувальної головки. Її перевагою є те, що для неї не потрібні великі поздовжньостругальні верстати. І завдяки спеціальному пристрою така головка здійснює по деталі, що шліфуються, зворотно-поступальні робочі рухи.

На плиті 5 є змінні напрямні 1 і 6 (див. малюнок 7Б), а шліфувальна головка 4 являє собою електродвигун з подовженим валом, на кінці якого кріпиться чашкове абразивне коло. Також є два поворотні супорти 2 і 3, які дозволяють встановлювати головку під потрібним кутом, а черв'ячний редуктор з окремим мотором переміщає такий шліфувальний пристрій.

Ну а зміна обертання електродвигуна редуктора (для забезпечення зворотно-поступального руху) проводиться в автоматичному режимі (упорами), ну або в ручну.

Але все ж для дрібних гаражних майстерень і просто майстрів любителів, які мають у своїй майстерні токарний або фрезерний верстат, які потрібно відновити, шабріння це найдоступніший і недорогий спосібремонту, і він ще довго застосовуватиметься для відновлення верстатів.

І я сподіваюся, що ця стаття буде корисна багатьом майстрам-початківцям, які вирішили привести в порядок верстат у своїй майстерні, токарний або фрезерний, не важливо, адже принцип ремонту та перевірки направляючих станини верстата практично однаковий, успіхів усім.

Токарні верстати використовуються для обробки деталей циліндричної форми. Вони включають безліч різновидів, які відрізняються за розміром і наявністю додаткових функцій. Такі промислові моделі дуже поширені і широко використовуються в сучасній промисловості. Щоб пристрій нормально функціонував, потрібно знати всі особливості його деталей.

Станина токарного верстата служить закріплення практично всіх механізмів і вузлів, які застосовуються даному устаткуванні. Найчастіше її відливають із чавуну, щоб отримати масивну та міцну конструкцію, яка змогла прослужити тривалий термін Це пов'язано з тим, що вона зазнаватиме великих навантажень. Не варто також забувати про стійкість, тому що масивні великі моделі використовують величезну енергію під час роботи і основа має добре чинити опір навантаженням.

Станина та напрямні верстата кріпляться за допомогою болтів до тумб або парних ніжок. Якщо пристрій короткий, застосовується дві стійки. Чим воно довше, тим більше стійок може знадобитися. Більшість тумб має дверцята, що дозволяє їх використовувати як ящики. До напрямних слід дуже уважно ставитись та оберігати їх можливості пошкодження. Не бажано залишати на них інструменти, заготівлі та інші вироби. якщо все ж таки доводиться розташовувати на них металеві предмети, то перед цим слід покласти дерев'яну підкладку. Для кращого догляду, перед кожним застосуванням верстата, станину потрібно протирати та змащувати. Коли роботу завершено, слід видаляти з неї стружку, бруд та інші зайві предмети.

Особливості конструкції станини металорізальних верстатів можуть відрізнятися залежно від конкретної моделі, тому що вони розробляються для зручного та безпечного розміщення всіх вузлів обладнання. Але основні положення у багатьох випадках залишаються однаковими, тому на прикладі популярних моделей можна розглянути основи.

фото:пристрій чавунної станини

- Поздовжнє ребро;

- Поздовжнє ребро;

- Поперечне ребро, що служить зв'язку поздовжніх ребер;

- Призматичні напрямні поздовжніх ребер;

- Плоскі напрямні, які служать для установки задньої та передньої бабки, а також для пересування по них супорта;

Варто зазначити, що у напрямних станини поперечний перерізможе мати різні форми. Обов'язковим правилом є дотримання паралельного розташування, так що все має бути віддаленим від осі центрів. Це вимагає точної фрезерування або стругання. Після цього здійснюється операція з шліфування та шабріння. Все це забезпечує точну обробку виробів, а також ліквідацію проблем із пересуванням супорта та виникненням поштовхів.

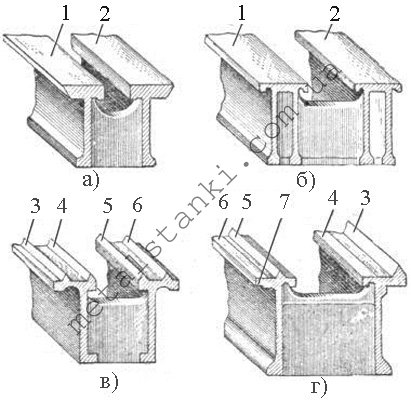

- Станина токарного верстата по металу, яка представлена на малюнку «а» під номерами 1 і 2, має трапецієподібний переріз напрямних. У разі основний упор зроблено велику опорну поверхню. Вони мають велику зносостійкість, що дозволяє довго залишати свою точність. У той же час, для переміщення по них супорта потрібно докладати безліч зусиль, особливо якщо він перекосився.

- На малюнку «б» представлена станина з плоским. прямокутним перетиномнапрямних. На відміну від попереднього, вони мають вже по два ребра жорсткості, а не одному, що робить їх міцнішим.

- Малюнок «в» демонструє станину з напрямними трикутного перерізу. З урахуванням того, що тут використовується досить мала опорна поверхня, з великою вагою працювати виходить складно, тому даний вид використовується переважно для малих верстатів.

- На малюнку «г» показана станина з трикутним перетином та опорною площиною. У разі вона також застосовується для верстатів дрібних розмірів.

Якщо станина призначається для важкого верстата, вона має як великий переріз, а й більший опір на вигин. Одним із найбільш поширених є такий вид, як представлений на малюнку «г». Тут каретка супорта наголошує на призму №3 спереду, а ззаду упирається на площину №6. Щоб не відбулося перекидання, її утримує площину №7. За завдання напрямку основну роль грає призма №3, тим паче, що вона приймає він більшу частину тиску, здійснюваного різцем.

Якщо на станині біля передньої бабки є виїмка, то вона служить для того, щоб обробляти вироби великого діаметра. Якщо ж відбувається обробка виробу, радіус яких менший за висоту центрів, то виїмку перекривають спеціальним містком.

Ремонт станини токарного верстата

Шабрування станини токарного верстата є технологічним процесомпід час якого станина вивіряється закріплення коробки подач з допомогою рамного рівня. Завдяки цьому можна буде надалі легко встановити перпендикулярність поверхні кріплення супорта та фартуха до коробки подач.

- Насамперед станина встановлюється на жорсткий фундамент і перевірити подовжній напрямок за рівнем уздовж поверхні, а поперечний напрямок за рамним рівнем. Допустимі відхиленнястановлять трохи більше 0,02 мм на 1 метр довжини вироби.

- Шабрят верхні поверхні напрямної, спочатку з одного боку, використовуючи повірочну лінійку на фарбу. Під час цього процесу бажано періодично перевіряти виверненість напрямних.

- Потім шабрять поверхню другої напрямної. Максимальний допуск відхилень залишається таким же 0,02 мм на 1 метр довжини виробу.

Шліфування станини токарного верстата

Шліфування станини токарного верстата складається з наступних процедур:

- Необхідно провести зачистку та запилювання задирів та вибоїн наявних на поверхні;

- Станіна встановлюється на столі поздовжньо-стругального верстата та надійно закріплюються там;

- Далі йде перевірка вивернутості напрямних, яка проводиться покладеного на містку задньої бабки рівня;

- Під час установки станини утворюється невеликий прогин виробу, який слід виправити шляхом максимально щільного зіткнення зі столом;

- Повторно перевіряється вивернутість напрямних, щоб результати збігалися з тим, що було до закріплення;

- Тільки після цього приступають до шліфування всіх контактних поверхонь виробу. Процедура проводиться за допомогою торця кола чашкової форми. його зернистість має бути К3 46 або КЧ 46, а твердість відповідати СМ1К.

5 Грудня 2011 У другій частині статті розглядаються різні способи відновлення станин та напрямних станин.

Тріщини у станинах можуть бути ліквідовані у різний спосіб: заварювання з наступною механічною обробкою (при необхідності), за допомогою накладок, штифтів, стяжок.

Для запобігання подальшому розповсюдженню тріщини використовують накладки. Кінці тріщини засвердлюють свердлом Ø 4...5 мм; вирізають з м'якої листової сталі товщиною 4...5 мм накладку (її розміри повинні перекривати межі тріщини не менше ніж 15 мм); згідно з розмірами накладки з картону або листового свинцю вирізають прокладку; у накладці та прокладці по периметру свердлять наскрізні отвори під гвинти М5 та М6 з потайною головкою на відстані 10 мм від краю та 10...15 мм один від одного; у станині розмічають по накладці та свердлять отвори та нарізають різьблення М5 або М6; прокладку та накладку змащують суриком або клеєм (БФ2, карбонільним клеєм, цементом та ін.) та закріплюють на станині гвинтами; краї накладки розчеканюють і обпилюють.

За допомогою стяжок тріщини усувають наступним чином: на деякій відстані від тріщини по обидві її сторони свердлять і розгортають два отвори, які запресовують штифти з виступаючими кінцями; з сталевого листавиготовляють пластину-стяжку, що має два наскрізні отвори (під штифти), міжосьова відстань яких трохи менше відстані між штифтами, встановленими на станині; тріщину стягують струбцинами; пластину-стяжку нагрівають та встановлюють на штифти. При охолодженні пластини-стяжки тріщина стягується.

За допомогою штифтів тріщини ліквідовують так: кінці тріщини засвердлюють свердлом Ø 4...5 мм, тим самим свердлом свердлять отвори вздовж тріщини на відстані 6...8 мм один від одного; у всіх отворах нарізають різьблення, у яких загвинчують різьбові штифти, виготовлені з міді або м'якої сталі, кінці яких мають виступати над поверхнею станини на 1,5...2 мм; потім свердлять отвори між штифтами з перекриттям штифтів не менше ніж 1/4 діаметра; в отворах нарізають різьблення і вгвинчують у них штифти, обрубані врівень; кінці штифтів розчеканюють.

Пробоїни та сколи у станині усувають заваркою пробоїн та наплавленням сколів з подальшою механічною обробкою, а також установкою вставки, вертушки або пробки.

При установці вставки сколе місце запилюють або фрезерують; виготовляють вставку формою паза і запресовують в паз; вставку можна додатково кріпити гвинтами.

При встановленні вкрутиша пошкоджене місце станини розсвердлюють; нарізають в отворі різьблення; в отвір ввертають металеву, попередньо змащену суриком різьбову пробку, яку стопорять керненням.

При установці пробки невеликі сколи засвердлюють та розгортають; в отриманий отвір запресовують металеву пробку, обпилену за формою поверхні, що ремонтується.

Зламані виступаючі частини станини (кронштейни, вушка, стрижні) відновлюють такими способами: приварювання відламаної частини, встановлення вставки або пробки. В останньому випадку частину зламаного елемента, що залишилася на станині, видаляють (струганням, фрезеруванням, обрубкою, запилюванням, висвердлюванням); потім під цю вставку фрезерують або випилюють паз або засвердливают і розгортають (або нарізають різьблення) під пробку (або під штифт з різьбовим кінцем); вставку запресовують у паз і кріплять гвинтами; пробку запресовують, а штифт загвинчують різьбовим кінцем, змазаним суриком. За наявності в зламаному кронштейні отвори розточують або розгортають до номінального розміру після установки вставки.

Зношені отвори станини відновлюють наплавленням шару металу на поверхню отвору з подальшою механічною обробкою до потрібного діаметрального розміру та встановленням ремонтної втулки: зношений отвір розсвердлюють або розточують під запресування в нього втулки або склянки; від провороту останні стопорять гвинтом; у втулці (склянці) розточують або розгортають отвір потрібного діаметрального розміру.

Вибір способу відновлення напрямних станини визначається характером та ступенем їх зносу, а також умовами ремонту (оснащеністю підприємства спеціальним обладнанням та пристроями). Завдання полягає в тому, щоб вибрати такий спосіб відновлення, який забезпечував би необхідну точність напрямних за найменших витрат часу і коштів. У ремонтній практиці для відновлення напрямних застосовують шабрування, шліфування, тонке фрезерування, стругання з подальшим шліфуванням, стругання з наступним шабруванням і притирання. У таблиці наведено дані, які характеризують трудомісткість та ефективність деяких способів відновлення спрямовують станин.

Утворюються при експлуатації напрямних глибокі ризики та задираки запаюють бабітом. Ремонтоване місце ретельно зачищають, обробляють кромки під кутом 90° з високою шорсткістю поверхні. Поверхню знежирюють ацетоном, бензином або розчином кальцинованої соди, підігрівають, наносять флюс (хлористий цинк) та здійснюють пайку масивним (1,5...2 кг) паяльником.

Зазначені дефекти усувають також металізацією. Для цього після здійснення перерахованих підготовчих операцій на дефектне місце за допомогою металізатора напилюють цинк або латунь. Після напилення або паяння напрямні шліфують або шабрують.

Якщо ремонт станин виконує цехова ремонтна бригада, то застосовувати спеціальні верстати для механічної обробки напрямних недоцільно через їхнє малого завантаження.

При зносі напрямних станин до 0,12 мм у цих умовах використовують шабріння або шабріння з притиранням пастою ГОІ. Слід зазначити, що навіть при незначному зносі (до 0,05 мм) напрямних їх відновлення шабрінням відрізняється значною трудомісткістю та вартістю, але низькою продуктивністю. Однак шабріння забезпечує високу точність контакту поверхонь, що сполучаються (до 30 плям на площі 625 мм 2). Шабрування напрямних здійснюють або без зняття станин з їхнього фундаменту, або зі зняттям з фундаменту та встановленням на плиті або жорсткому. бетонній підлозі. Після установки станин, наприклад, токарного верстата її направляючі виставляють в поздовжньому напрямку за рівнем, який встановлюють на менш зношених частинах горизонтальної по всій її довжині. Положення станини у поперечному напрямку перевіряють рамним рівнем, що прикладається до площини, на яку кріплять коробку подач. Одночасно перевіряють перекіс, використовуючи місток або каретку (застосовувану як місток і рівень). Місток розташовують на різних ділянкахвздовж напрямних. Залежно від показань рівнів положення станини регулюють черевиками 14 ( Рис. 1, б) або клинами 15 ( Рис. 1, в), які підкладають під її основу чи ніжки. Зручною є вивірка за допомогою болтів-домкратів 16 ( Рис. 1, г). Вкручуючи або викручуючи болти, станину піднімають або опускають. Регулювання виконують доти, поки пляшечку основної ампули рівня не займе нульового положення. Це свідчить про правильне становище станини.

Після вивіряння станини вибирають базову поверхню, по якій здійснюють контроль паралельності всіх напрямних, що підлягають відновленню. У станини токарного верстата ( Рис. 1, а) за таку базу приймають зазвичай напрямні 3, 4 та 6, на яких базується задня бабка. Ці напрямні у процесі експлуатації верстата зношуються значно менше, ніж інші. Зазначені напрямні спочатку пришабрують з метою усунення зношування, періодично контролюючи площинність і прямолінійність за допомогою контрольної лінійки. Після цього шабрят поверхні 2, 7, 8 напрямних, перевіряючи їхню паралельність. Слід зазначити, що, незважаючи на незначний знос напрямних 3, 4 і 6, їх паралельність щодо площин для встановлення та кріплення коробки подач верстата та кріплення ходових гвинта та валу виявляється часто порушеною. Відхилення від паралельності збільшуються зі зростанням числа ремонтів верстата. Тому при складанні ремонтованих верстатів зростають витрати часу на пригін за місцем коробки подач і кронштейна ходових гвинта і валу, яка виконується шабрінням вручну. Щоб уникнути цього, можна використовувати більш раціональну технологію відновлення напрямних. В цьому випадку за базу беруть ділянки довжиною 200...300 мм поверхонь 11 та 72 ( див. рис. 1, а), які не мають зносу і не потребують попередньої підготовки, як напрямні задньої бабки.

Після підготовки базових поверхонь шабрят по фарбі поверхні 3, 4 та 6 ( див. рис. 1, а), контролюючи періодично їх паралельність та перекіс. Потім шабрят поверхні 2, 7 і 8, контролюючи рівнем їх перекіс, а індикатором - паралельність поверхонь 7 та 8 базовим. Останніми шабрят поверхні 1 та 10.

Якщо на поверхнях, що підлягають шабренню, є припуск, що перевищує рекомендований довідниками, спочатку виконують стругання, шліфування або припилювання, а потім вже шабрування. Тип Шабер і ширину його ріжучої частини вибирають залежно від форми поверхні, що підлягає шабріння. Так, для попереднього, чорнового шабріння (число плям n = 4÷6 на площі 625 мм 2) використовують шабери шириною 20...25 мм, напівчистового (n= 8÷15) — шириною 12...16 мм, а для остаточного, чистового (n = 20÷30) - шириною 5...10 мм. Кути установки, загострення та різання при шабрені визначають залежно від фізико-механічних властивостей оброблюваного матеріалу.

Контроль якості шабріння здійснюють за допомогою перевірочних лінійок або плит, а також фарбу за кількістю плям у квадраті зі стороною 25 мм. Як фарбу застосовують берлінську блакитність, лампову сажу, синьку та інші фарби, які розводять на машинному маслі.

Шабери, виготовлені зі сталей ШХ15, У12А, Р6М5, заточують корундовими колами зернистістю не більше 25 і твердістю СМ1 або СМ2, а Шабери, оснащені пластинами з твердого сплаву, - алмазними колами або колами з карбіду кремнію.

Якщо довжина напрямної перевищує довжину перевірочної лінійки, то шабріння виконують по маяках, а саме: у місці максимального зносу напрямної шабрят майданчик (маяк), а на відстані, дещо меншій за довжину перевірочної лінійки, шабрять другий майданчик, що знаходиться в одній площині з маяком. На ці майданчики встановлюють мірні плитки однакової висоти, а на них мають лінійку з рівнем або застосовують оптичний метод контролю. Далі по лінійці шабрять ділянку напрямної між зазначеними майданчиками і, переходячи послідовно на сусідню ділянку, шабрять всю поверхню напрямної.

Шабрування напрямних з притирання пастами ГОІ здійснюють у наступній послідовності. Спочатку виконують чорнове шабріння, потім поверхню промивають гасом і висушують ганчір'ям, після цього поверхню покривають тонким шаромпасти, далі проводять притирання сполученої деталі із заміною (змивання гасом) пасти при її потемнінні до зникнення рисок та отримання необхідної опорної площі.

При зношуванні направляючих станин до 0,03 мм їх ремонт проводять шліфуванням або обпилюванням і шабруванням. Шліфування забезпечує високу точність та малу шорсткість поверхонь напрямних. Якщо сталеві або чавунні направляючі станин загартовані струмами високої частоти або наклепані (вібраційним обкатуванням та ін.), їх шліфують. Продуктивність при шліфуванні у кілька разів вища, ніж при шабруванні. Шліфування виконують на плоскошліфувальних або поздовжньо-стругальних та фрезерних верстатах, оснащених шліфувальними пристроями Шліфування напрямних часто поєднують із шабренням поверхонь, що сполучаються направляючих столів, супортів, кареток, повзунів та інших рухомих частин верстата.

Якщо зношування направляючих знаходиться в межах 0,3...0,5 мм, то їх ремонт здійснюють тонким струганням або опилюванням з наступним шабруванням або шліфуванням. Тонке стругання переважно при ремонті незагартованих напрямних. Воно забезпечує високу точність обробки та шорсткість поверхонь Ra = 0,32. Його виконують широкими різцями, оснащеними пластинами твердого сплаву ВК6 або ВК8 з доведеною ріжучою кромкою. Застосування різців з широким лезом полегшує налаштування супорта верстата за профілем напрямної та дозволяє зменшити кількість робочих ходів при струганні. Обробку виконують за кілька проходів: спочатку виробляють два проходи з глибиною різання до 0,1 мм, потім три-чотири проходи з глибиною різання 0,03...0,05 мм.

При зносі напрямних понад 0,5 мм їх ремонт виконують струганням або фрезеруванням на поздовжньо-стругальних або поздовжньо-фрезерних верстатах у кілька проходів (чорнових, а потім чистових).

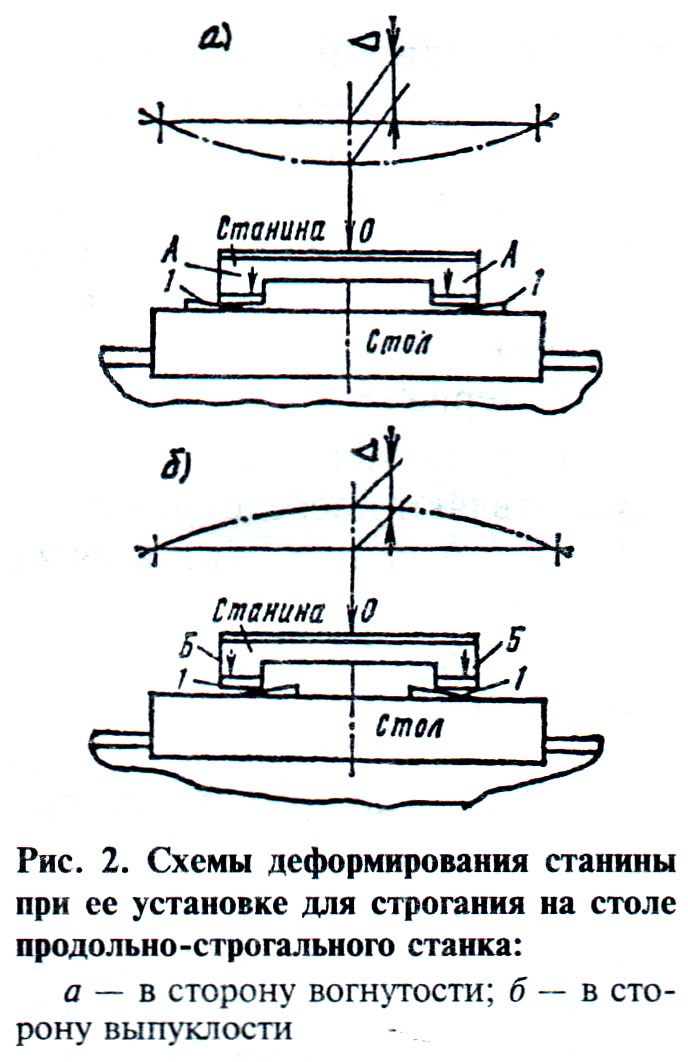

Стругання направляючих станини можна здійснювати у тому випадку, якщо її габаритні розміри менше розмірівстолу поздовжньо-стругального верстата. Станіну встановлюють у середній частині столу вказаного точного верстатаі трохи закріплюють. Потім переміщенням столу перевіряють на паралельність базових поверхонь поверхні 11 ( див. рис. 1, а). Перевірку виконують індикатором, встановленим у супорті верстата. Відхилення від паралельності не повинно перевищувати 0,04/1000 мм. Станину закріплюють, здійснюють пробне стругання будь-якої горизонтальних поверхонь, наприклад поверхні 2, до усунення зносу. Потім за допомогою контрольної лінійки та щупа визначають відхилення поверхні від прямолінійності А, обумовлене похибкою ходу стола верстата та іншими причинами.

Після цього станину штучно деформують за допомогою болтів з гайками та прихватів. Під основу станини встановлюють сталеві клини 1 ( Рис. 2, а, б), що мають ухил 0°30"÷0°40" і товщину близько 0,1 мм у гострого кінця. Прихватами на чотирьох ділянках А і Б деформують станину, що ремонтується, у вертикальній площині на величину відхилення від прямолінійності Д, визначену при пробному струганні. Його виконують один раз; отриману величину А приймають за постійну при наступних ремонтах станин різних моделейаналогічної довжини. Якщо відхилення А спрямоване у бік увігнутості ( Рис. 2, а), то станину прогинають на величину ∆ + 0,02 мм у тому напрямку і усувають знос напрямних струганням. Після закінчення обробки відпускають болти кріплення, видаляють прихвати та клини. Станіна пружинює, розпрямляється, і її напрямні стають прямолінійними. Це відбувається через те, що при обробці на кінцях станини знімається більший шар металу, ніж у її середині. Відхилення напрямних у бік опуклості знаходиться в межах, допустимих технічними умовами. У разі коли відхилення А від прямолінійності спрямоване у бік опуклості ( Рис. 2, б), станину вигинають за допомогою тих самих засобів на величину ∆ - 0,02 мм. Після обробки напрямних станини та зняття її зі столу верстата напрямні, як і в попередньому випадку, виявляються з допустимою технічними вимогамиопуклістю 0,02/1000 мм.

Для прогину станини в її середній частині ( див. рис 2, а) клини встановлюють ближче до кінців, а прихвати - ближче до середини, як показано стрілками А. Для вигину станини в середній частині ( див. рис. 2, б) клини встановлюють ближче до середини, а прихвати - ближче до країв, як показано стрілками Б. Необхідна величина прогину або вигин станини забезпечується підтягуванням болтів прихватів і переміщенням клинів легкими ударами молотка. При виконанні цієї операції деформацію станини контролюють індикатором, вимірювальний стрижень якого підводять до точки 0 місце максимальної деформації. Остаточно точність положення перевіряють при закріпленні болтів. Строгають поверхні 1, 2, 3, 4, 6, 7, 8, і 10 ( див. рис. 2, а), ліквідуючи їх знос. Поверхні 11 і 12 зазвичай не обробляють, тому що вони не піддаються зношуванню. Точність напрямних після стругання перевіряють універсальним містком за рівнем.

Для підвищення зносостійкості напрямних після механічної обробки виконують їх загартування струмами високої частоти або газовим полум'ям, проводять наклепування кульками, вібронакативання.

При ремонті напрямних може бути використаний такий спосіб. Спочатку виконують попередню механічну обробку напрямних струганням або фрезеруванням. Потім поверхні напрямних обробляють порошком електрокорунду зернистістю 500...800 мкм у струменевих камерах при певному тиску стисненого повітря та вугіллі нахилу струменя абразиву до поверхні 45...70°, відстані від сопла до останнього 20...80 мм, витраті повітря 6 ...8 м 3 /хв. Далі здійснюють очищення поверхонь напрямних стисненим повітрям, промивання органічним розчином з подальшим синтетичним ополіскуванням миючим засобомі сушіння поверхонь стисненим повітрям. Потім здійснюють газотермічне напилення напрямних зносостійким механічно легованим порошком, що самофлюсується, який включає інгредієнти: вуглець, хром, нікель, марганець, бор, кремній, залізо, — що знаходяться в певному відсотковому співвідношенні з дисперсністю частинок 40... 100 мкм. Для напилення можна використовувати установки УПУ-3, УПУ-5, УПУ-30, плазмотехніку АГ з дозаторами. Режим напилення: сила струму 400...500 А, напруга 50...45 В, дистанція напилення 80 мм, газ, що транспортує, — аргон або гелій.

Після напилення виконують повільне охолодження в азбестовій "шубі", далі на напилені поверхні наносять шар, що поглинає лазерне випромінювання. Потім лазером виробляють суцільне оплавлення поверхонь напрямних. Після охолодження покриття шліфують алмазними колами марок АСКМ, АСК, АСВ із зернистістю 200/160, 250/200. Здійснюють контроль якості обробки та товщину покриття за допомогою бета-товщинометрами типу БТІ-6, БТІ-8. Далі наносять шар, що поглинає лазерне випромінювання, і оплавляють отриманий після шліфування мікрорельєф лазерним променем. Потім поверхні напрямних очищають розчином "Лабомід-101" і контролюють шорсткість, хвилястість (профілограф-моделем 201), а також геометричні параметри напрямних.

Зносостійкість напрямних, відновлених цим способом, (порівняно, наприклад, із загартованою сталлю 45) підвищується вдвічі. Оплавлення даного порошкового покриття лазерним променем дає додаткове підвищення зносостійкості в 1,3...2 рази, порівняно з газовим пальником. Структура покриттів після лазерного оплавлення має знижену схильність до схоплювання в умовах граничного мастила, що змінюються в широких межах питомих навантажень і швидкостях ковзання, характерних для більшості напрямних верстатів.

Застосування фінішної лазерної обробки(мікрооплавлення шорсткості та хвиль) зменшує шорсткість у 1,5... 2,5 рази, кроки нерівностей - до 4 разів. В результаті зменшення хвилястості підвищується контактна жорсткість поверхневого шару в 1,5...2 рази, зменшується час припрацювання напрямних у 1,4...1,6 раза.

При значних зносах напрямні ремонтують: струганням або фрезеруванням з наступною установкою накладок з гетинаксу Б, вінілпласту 10, текстоліту ПТ або ПТ-1 (накладки приклеюють БФ-2, БФ-4, епоксидним клеєм); вихровим напиленням поліаміду (капрону та ін); нанесенням ливарним способом стиракрилу; нанесенням наплавкою або металізацією металевих сплавів (латуні ЛЦ38Мц2С2, монель-металу, цинкового сплаву ЦАМ 10-5).

Значні дефекти і велике зношування напрямних усувають струганням або фрезеруванням або установкою на їх місце і закріпленням болтами накладних напрямних.

Після відновлення напрямних перевіряють їхню геометричну точність за допомогою універсальних пристроїв.

Трудомісткість та ефективність деяких способів ремонту напрямних станин

А. Г. Схіртладзе

Журнал "Ремонт, відновлення, модернізація" №3, 2002 р.