Карусельний верстат 1516

Токарно-карусельний верстат, який прийшов на зміну пристроям лобового типу і практично повністю витіснив їх з ринку, розроблений для обробки заготовок, що відрізняються значним діаметром і масою, але мають невелику довжину.

Застосування та переваги верстатів токарно-карусельної групи

Використовуючи токарно-карусельні верстати займаються обробкою габаритних махових коліс, шестерень та інших схожих деталей. Технічні можливості таких пристроїв дозволяють здійснювати такі технологічні операції:

- точення та розточування заготовок, що мають циліндричну та конічну конфігурацію;

- підрізання торців та їх обробку;

- обробку поверхонь похилого типу;

- формування поверхні деталі канавок кільцевого типу;

- свердління;

- розгортання;

- Зенкерування.

Токарно-карусельні верстати оснащуються також спеціальними пристроями, що поставляються окремо, що дозволяє виконувати на цьому устаткуванні ще й наступні операції: фрезерування, довбання, нарізування різьблення різного типу, обробку фасонних поверхонь з використанням електрокопіювального пристрою, шліфування, обробку заготовок із застосуванням упорів Характеристики токарно-карусельних верстатів уможливлюють обробку вироблених із чорних та кольорових металів заготовок з діаметром до 25 м.

Головне рух у верстатах аналізованої групи здійснює робочий стіл (планшайба), у якому зафіксована деталь. Рух подачі, як і в усіх токарних верстатах, у токарно-карусельному обладнанні здійснює супорт.

Карусельний верстат завдяки особливостям конструкції відрізняється високою безпекою, надійністю, простотою в обслуговуванні та експлуатації. Серед найважливіших переваг такого обладнання варто виділити такі:

- точність та висока якість обробки, що передбачає мінімальний відсоток шлюбу;

- зручність управління обладнанням, що особливо притаманно моделей верстатів, оснащених системою ЧПУ;

- високу швидкість виконання всіх технологічних операцій.

Однак, як відзначають багато фахівців, до найважливіших переваг, які мають токарно-карусельні верстати, належить безпека їх експлуатації.

Як влаштовані токарно-карусельні верстати

Найбільш значущим елементом конструкції верстатів токарно-карусельної групи є їхній робочий стіл, на якому розміщена планшайба. Саме тут фіксується заготівля, яка потребує обробки. Робоча поверхня столу розташовується у горизонтальній площині, що спрощує процес встановлення на нього заготовок зі значними габаритами та вагою.

Залежно від моделі та особливостей конструкції серед верстатів токарно-карусельної групи виділяють одно- та двостійкові. На перших встановлюється планшайба діаметром до 1600 мм. Такі агрегати застосовуються для роботи із заготовками, що мають діаметр до 1500 мм. Найбільш вражаючими характеристиками володіють двостоїчні агрегати, на яких може встановлюватися планшайба діаметром до 25000 мм, що дозволяє обробляти дуже габаритні заготовки.

На станині двостоїчного агрегату, розташованої у вертикальній площині, є дві напрямні, якими переміщається поперечка зі змонтованими на ній двома супортами – револьверним і розточним. Супорти верстата, у свою чергу, переміщуються горизонтальними напрямними поперечки.

У револьверний супорт, який може здійснювати рух у вертикальному та горизонтальному напрямках, входять поздовжня каретка та повзун, що переміщається по вертикальній осі. Саме на повзуні монтується із спеціальними отворами для встановлення ріжучого інструменту. За допомогою револьверного супорта та закріпленого в ній ріжучого інструменту виконуються такі технологічні операції, як обробка зовнішніх поверхонь, свердління отворів, підрізування торців деталі.

Конструкція розточувального супорта включає поздовжню каретку, на якій монтується поворотний механізм. В останньому є повзун із встановленим на ньому різцетримачем. За допомогою розточувального супорта та інструментів, закріплених у ньому, виконуються обробка конічних поверхонь, розточування отворів та прорізання внутрішніх канавок.

На одностійкових верстатах токарно-карусельної групи встановлюється бічний супорт, що складається з поздовжньої каретки, повзуна та різцетримача. Призначення такого супорта у тому, щоб забезпечити обробку зовнішніх поверхонь.

Використання одночасно двох ріжучих інструментів у процесі обробки особливо актуальне у сфері важкого машинобудування – при виробництві гідравлічних турбін, генераторів та інших деталей, що відрізняються великими габаритами та вагою.

Основні особливості обладнання

Вибираючи верстат токарно-карусельної групи, слід враховувати такі характеристики:

- потужність верстата;

- кількість швидкостей та діапазон частоти обертання планшайби;

- кут повороту повзуна вертикального супорта;

- величина максимального переміщення супортів обладнання у горизонтальному та вертикальному напрямках;

- максимальні розміри оброблюваної деталі (висота, діаметр);

- максимальна величинапереміщення поперечки (для двостоянкових верстатів);

- Розміри планшайби.

Обробка на верстатах токарно-карусельної групи складає високі швидкості. Це припустимо тому, що заготівля та шпиндель не відчувають значних консольних навантажень, так як планшайба закріплена на робочому столі особливим чином.

Крім основного руху та руху подачі, на верстатах даної групи використовується скоєне поперечкою (її також називають траверсою) додатковий рух. З його допомогою ріжучий інструмент підводиться до поверхні заготівлі, що обробляється.

Як уже говорилося вище, деталі великого діаметра(16,5-25 м) обробляють на двостійкових верстатах токарно-карусельного типу, а одностійкові агрегати використовують для заготовок із меншими габаритами. Системи ЧПУ встановлюють на одностійкові карусельні пристрої, що дозволяє використовувати таке обладнання для обробки деталей зі складною конфігурацією, що характеризуються як прямолінійних, так і криволінійних утворюючих.

Що характерно, на токарно-карусельних верстатах, оснащених ЧПУ, не встановлюється бічний супорт: всі технологічні операції на них виконуються за рахунок використання револьверного супорта, роботою якого, як і приводом основного руху, керує спеціальна програма. Вводиться в блок управління верстата, вона відповідає за виконання таких технологічних операцій, як:

- вибір та встановлення необхідної частоти обертання планшайби обладнання;

- поворот револьверної головки в положення, необхідне виконання обробки, і її фіксація в такому положенні;

- управління скоєними подачами та становищем, яке займають робочі пристрої;

- встановлення ріжучого інструменту в нульовому положенні;

- управління пересуваннями, які здійснюють робочі інструменти.

Моделі вітчизняного токарно-карусельного обладнання

Історія вітчизняних верстатів токарно-карусельного типу розпочалася 1935 р., коли на Краснодарському верстатобудівному заводі імені Г.М. Сєдіна був випущений перший такий агрегат. Слід зазначити, що цей завод довгий часвважався найвідомішим та авторитетним виробником токарних верстатів саме карусельного типу. Продукція заводу – якісні та надійні верстати токарно-карусельного типу – активно використовувалася на всій території. Радянського Союзу. Багато цих пристроїв і зараз ще можна зустріти на промислових підприємствах.

До найбільш популярних моделей обладнання від даного виробника варто віднести верстат 1516. Дана модель одностійкового верстата (поряд з моделлю 1512) відноситься до категорії універсальних токарно-карусельних пристроїв, призначених для обробки заготовок із чорних та кольорових металів в умовах дрібносерійного та серійного виробництва.

Технічні характеристики верстатів обох згаданих вище моделей забезпечують виконання практично будь-яких токарних операцій, але використовують ці пристрої переважно для обточування та розточування:

- поверхонь циліндричної форми;

- плоских торців заготовок;

- конічних поверхонь.

Можна зустріти деякі модифікації даних верстатів, на яких виробник встановлював планшайби типу, що самоцентрується. Звичайно, технологічні можливості обладнання з такими планшайбами значно ширші, ніж у звичайних моделей.

Випускалися заводі імені Г.М. Сивина та двостоєчні верстати токарно-карусельної групи. Тут яскравим зразком є модель 1525. Серед примітних характеристик верстата даної моделі слід зазначити такі: можливість змінювати напрямок обертання планшайби (реверс); наявність у конструкції двох верхніх супортів поворотного типу. Привід головного руху верстата моделі 1525 оснащувався двоступінчастим редуктором та електродвигуном, частоту обертання якого можна регулювати. За вибір інтервалу швидкості обертання планшайби конструкції верстата відповідають дві електромагнітні муфти, а частота обертання валу головного електродвигуна безступінчасто регулюється за допомогою спеціальної електричної схеми.

Всі перелічені моделі верстатів вироблялися і з ЧПУ, тоді їх маркування виглядала наступним чином: 1512Ф2, 1516Ф2, 1525Ф2. Як керуюча система на цих пристроях встановлювалися вітчизняні програмні комплекси (П32-3М, Н55-2) або електронне обладнання компаній Bosch (Німеччина) та Alcatel (Франція).

Популярні закордонні верстати токарно-карусельної групи

На вітчизняному ринку представлений великий вибіртокарно-карусельного обладнання від зарубіжних виробників. Про найбільш популярні моделі і торгових маркахварто сказати окремо.

Хороше співвідношення ціни та якості демонструють верстати від китайської компанії Dalian Guofeng Machine Tools, у маркуванні яких є літера «С».

5231, 5240, 5250, 52630Дані моделі відносяться до категорії токарно-карусельного обладнання двостоїчного типу, за своїми технічним характеристикамвони багато в чому схожі на верстати заводу ім. Г.М. Сівина. Ці пристрої дозволяють з досить високою точністю здійснювати заготовок, що характеризуються як простою, так і складною конфігурацією.

Dalian Guofeng Machine Tools C5250 - верстат від китайського виробника.

5110, 5116, 5123, 5125, 5131Це одностійкові моделі токарно-карусельного обладнання, потужність якого варіюється від 22 до 45 кВт. На агрегатах даних моделей встановлено спрощену систему ЧПУ – цифрову індикацію, за допомогою якої управління роботою токарно-карусельного верстата стає більш зручним, простим та ефективним. Дані верстати, приводи переміщення осями X і Z яких оснащені додатковими сервомоторами, також відрізняються високою надійністю і точністю виконання обробки.

Якщо розглядати якісніше (а значить, і дороге) токарно-карусельне обладнання від зарубіжних виробників, представлене та популярне на вітчизняному ринку, то варто відзначити продукцію швейцарської компанії ENCE GmbH. Цей виробник пропонує обладнання кількох серій.

Верстат Dalian Guofeng Machine Tools C5116

LEN 3000-5000

На обладнанні даних моделей обробляють заготовки, діаметр яких знаходиться в інтервалі 315-500 см. На верстатах цієї серії не встановлюється система ЧПУ, але при необхідності їх оснастити такою системою можна дуже оперативно. Двоступінчастий привід, що реалізує головне рух, оснащується електродвигуном, частоту обертання валу якого можна змінювати по 16 щаблів. На цих токарно-карусельних верстатах використано два типи напрямних: вертикальні – ковзні, горизонтальні – гідростатичного типу (вони виступають у ролі розвантажувальних елементів).

LEN 1250-2000Як відомо, на цих пристроях обробці піддають деталі з діаметром 125-200 см. Агрегати цієї серії оснащені роликовими напрямними, в рухомі вузли яких встановлені високоточні підшипники кочення. Вертикальний та чотирипозиційний супорти даних токарно-карусельних верстатів гідравлічно збалансовані, що підвищує точність обробки. Надійності обладнання даної серії сприяє і те, що воно оснащується електричними компонентами від відомої компанії Siemens.

SEN 1000-1800Це токарно-карусельне обладнання, оснащене системами ЧПУ від компаній Siemens Fanuc. Серед важливих конструктивних особливостейобладнання даної серії варто виділити сервомотор із коробкою передач ZF (Німеччина) та термічно симетричний робочий стіл. Випускається це обладнання, що характеризується високою швидкістюобробки та низьким рівнем шуму, у трьох основних категоріях: стандартній, важкій та високоточній.

Російський верстат токарно-карусельний 1516 є високоякісним та високопродуктивним обладнанням. На ньому можна проводити токарну обробку заготовок, що мають діаметр до 1600 мм.

Характеристики моделі

Доступні такі операції:

- точення та розточування заготовок, що мають форму циліндра;

- підрізування торців;

- прорізання канавок.

Однією з основних характеристик токарно-карусельного верстата є діаметр планшайби. На верстаті 1516 планшайба має діаметр 1400мм і здатна обертатися в діапазоні від 1 до 200 обертів на хвилину.

Додаткові можливості

При встановленні додаткового обладнанняфункціонал токарно-карусельного верстата 1516 можна розширити, зокрема, можливе здійснення операцій з нарізування різьблення, обробки конусних поверхонь, а також криволінійних з використанням копіра. Також за бажанням можна встановити пристрій подачі мастильно-охолоджуючої рідини, а також самоцентруючу планшайбу.

На верстат моделі 1516 можлива установка або системи цифрової індикації (УЦІ), або ЧПУ. У першому випадку верстат матиме індекс «Ф1», у другому – «Ф3».

Компанія «Русстанко» пропонує вам придбати токарно-карусельний верстат 1516 за розумною ціною. Всі питання щодо комплектації обладнання ви можете обговорити з нашими співробітниками по телефону або надіславши електронну заявку на сайті.

Токарно-карусельний верстат особливий видметалообробного обладнання, який призначений для роботи з великими заготовками великого діаметру, маса яких становить десятки тонн. Особливістю конструкції таких машин є робочий стіл круглої форми. Така його специфіка помітно спрощує монтаж, вивіряння та фіксацію деталі.

Токарно-карусельні верстати необхідні для обточування поверхонь обертання за допомогою спеціального різця. Якщо агрегат укомплектований спеціальною револьверною головкою, центральні отвори в деталі можуть бути оброблені за допомогою свердлів, зенкерів або інших інструментів.

При виборі токарно-карусельного агрегату майстру необхідно орієнтуватися на такі ключові характеристики як гранична висота граничний діаметрконструкції, що піддається обробці. Основний рух різання деталі здійснюється обертанням робочого стола, на якому зафіксовано заготівлю.

На сьогоднішній день залежно від кількості стійок виділяють одно- та двостоїчні варіації карусельних машин. Агрегати можуть бути укомплектовані системою ручного керування або числовим програмним керуванням. У другому випадку верстат може бути задіяний при обробці заготовок, що мають складну конфігурацію. Він також використовується на підприємствах і в цехах, де існує необхідність обробляти поверхні за допомогою криво- та прямолінійних утворюючих, нарізати нестандартні різьбита інше. Конструктивною відмінністю машин з програмним управлінням є відсутність у першому боковому супорті.

Токарно-карусельний промисловий верстат числовим керуваннямздатний виконувати операцію за програмою. Крім того, програмне управлінняпередбачає корекцію положення ріжучого елемента. Програма, створена оператором, самостійно змінює інтенсивність обертання шпинделя, визначає подачу, переміщення інструменту. Все це підвищує продуктивність праці за верстатом у рази.

Розглянемо дві популярні моделі – агрегат 1516 та 1512, які є успішними продуктами Заводу імені Сєдіна. Це допоможе нам розібратися у специфіці цієї техніки.

Токарно-карусельний верстат 1516

Токарно-карусельний верстат 1516 – одностійковий агрегат, що використовується для обробки металевих деталей у дрібно- та великосерійних цехах. Ця модель може похвалитися широким спектром операцій, таких як розточування, обточування, свердління та інші. Крім того, на верстаті можливе чистове та напівчистове обточування.

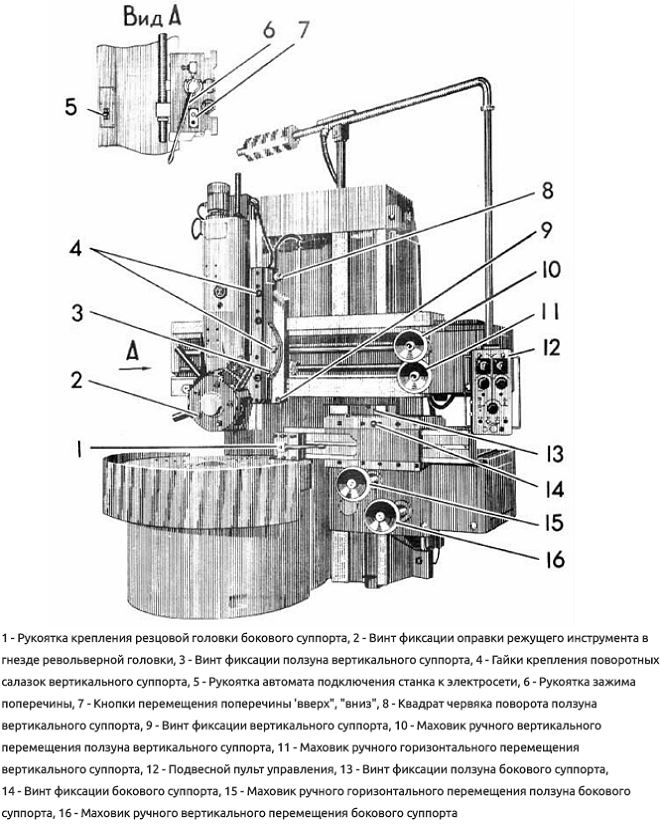

Конструкція токарно-карусельного верстата 1516 включає вертикальний та горизонтальний супорти. Вертикальний супорт укомплектований 5-позиційною головкою, оснащеною системою автоматичного повороту. Горизонтальний супорт оснащений 4-позиційним різцеутримувачем.

Незважаючи на те, що навіть у своєму базовому виконанні верстат 1516 має серйозний функціонал, останній може бути розширений за допомогою додаткових опцій, таких як планшайба, що самоцентрується, система охолодження і вузькоспеціалізовані пристосування для створення різьблення і обробки нестандартних поверхонь.

Агрегат 1516 укомплектований потужним електричним двигуном основного приводу, що є його перевагою. Серед плюсів також варто зазначити:

- Відмінну жорсткість основних деталей агрегату, що забезпечує максимально точну обробку заготовки.

- Надійність складових частинкінематичного ланцюга.

- Можливість регулювання частоти обертів планшайби у широкому діапазоні.

- Можливість вибору величин подач, що забезпечує ефективне різання на високих обертах.

Згадаємо ключові характеристики моделі 1516:

- Граничний діаметр заготівлі – 160 см;

- Допустима висота виробу – 100 см;

- Діаметр планшайби – 140 см;

- Кількість швидкостей – 18 передач;

- Діапазон оборотів планшайби – 5-250 мм;

- Потужність електродвигуна – 30 кВт;

- Габарити агрегату – 3170х3030х4100 мм;

- Маса – 20 тонн.

Токарно-карусельна модель 1512

Оскільки конструкція токарно-карусельного верстата 1512 багато в чому схожа на модель 1516, має сенс розглянути тільки ті параметри агрегату, які відрізняються від характеристик 1516. Представимо їх у вигляді списку:

- Допустимий діаметр заготовки – 125 см;

- Гранична висота виробу – 100 см;

- Діаметр планшайби – 112 см;

- Габарити – 2750х2975х4100 мм;

- Маса – 16.5 тонн.

За всіма іншими параметрами токарний верстат 1512 ідентичний моделі 1516.

Підсумки

Токарно-карусельні верстати - це незамінні помічники, здатні виконувати завдання, з якими не впорається традиційний токарний верстат. Якщо вам доводиться працювати з масштабними заготовками великого діаметру – без цих машин вам не обійтись.

Вибір на користь моделей 1512 та 1516 – це впевненість у тривалій експлуатації верстата без особливих проблем. Це підтверджує багаторічний досвід застосування агрегатів верстатобудівного заводу імені Сєдіна по всій території СНД.

Верстати токарно-карусельні одностоєчні 1512 та 1516 є універсальними верстатами та призначені для обробки різноманітних виробів із чорних та кольорових металів в умовах дрібносерійного та серійного виробництва.

На верстатах можна виконувати такі операції:

обточування циліндричних і конічних поверхонь;

розточування циліндричних та конічних поверхонь;

Обточування плоских торцевих поверхонь верхнім та бічним супортами. Крім того, верхнім супортом можна проводити обточування плоских торцевих поверхонь з підтримкою ступінчасто-постійної швидкості різання на напівчистових режимах;

свердління, зенкерування та розгортання; прорізання канавок та обрізання.

При застосуванні спеціальних пристроїв та пристроїв, що поставляються разом із верстатами за особливим замовленням та за окрему плату, на верстатах можна виробляти:

обробку деталей за заданими розмірами (за упорами);

нарізування різьблення, обточування і розточування конічних поверхонь;

обробку фасонних поверхонь тіл обертання по копіру (електрокопіювальний пристрій); обробку деталей із охолодженням.

У звичайному виконанні верстати поставляються з верхнім револьверним супортом, що має механічний поворот і затискач револьверної головки, і з боковим супортом.

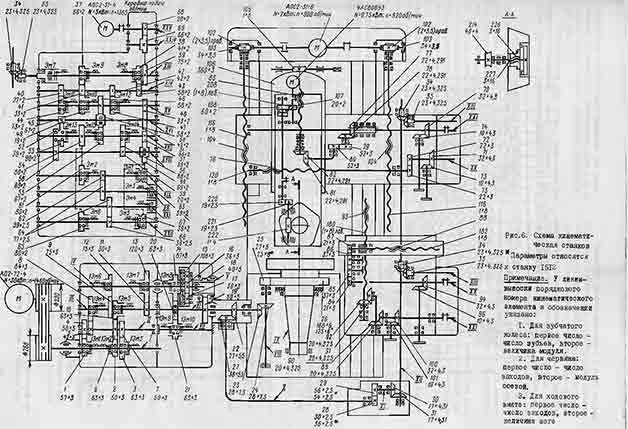

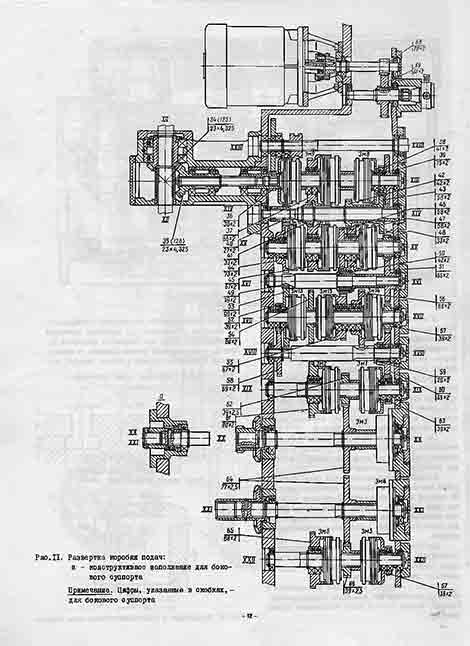

Кінематична схема

Кінематичні схеми верстатів 1512 і 1516 подібні між собою і відрізняються один від одного лише кінематикою ланцюга механізму передачі руху на подачу і числом зубців коліс стола.

Внаслідок різного числазубів зубчастих коліс 25, 26 столу верстати 1512 та 1516 має при однаковій коробці швидкостей різні межі частоти обертання планшайби.

Кінематика ланцюгів механізму передачі руху на подачу у верстатів різна, але їх передатні відношення підібрані таким чином, що загальне передавальне число кінематичного ланцюга від планшайби до коробки подач є однаковим для обох верстатів. Це дозволяє використовувати ті самі коробки подач і отримувати однакові величини подач

Кінематичні ланцюги столу, поперечки та механізму її переміщення, верхнього та бокового супортів прості та не вимагають пояснень.

Станіна

Станіна служить основою для всіх складових частин верстата, що забезпечує їх переміщення та правильне взаємне розташування. Вона сприймає зусилля від сил різання і маси складових частин, Станіна є порожнистою виливкою, посиленою всередині ребрами жорсткості, так що при порівняно невеликій масі вона має достатню міцність і жорсткість. Спереду до станини кріпиться стіл із планшайбою.

Стіл та станина з'єднуються шпильками, що забезпечують велику жорсткість стику та безвібраційну роботу верстата, необхідну для отримання високої точності оброблюваних деталей.

На лицьовій стороні станини є напрямні, якими переміщуються поперечина і бічний супорт. Справа до станини кріпиться корпус механізму передачі руху на подачу, а зверху – механізм переміщення поперечки.

Всередину станини вставляється коробка швидкостей. Нижня внутрішня порожнина станини використовується як резервуар для олії, що живить централізовану системузмащення коробки швидкостей та столу.

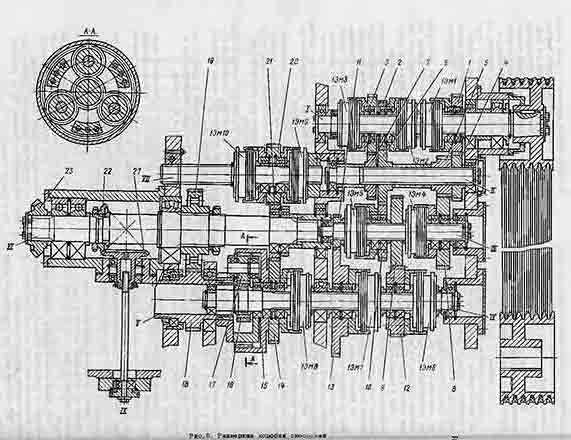

Коробка швидкостей

Коробка швидкостей служить для забезпечення обертання планшайби, а також для її пуску, зупинки та зміни частоти обертання. Обертання на вхідний вал коробки швидкостей передається від електродвигуна головного приводу через клинопасову передачу. Коробка швидкостей повідомляє планшайбі 18 ступенів частоти обертання.

Управління коробкою швидкостей – дистанційне з підвісного пульта.

Наявність у коробці швидкостей електромагнітних муфт дозволяє перемикати швидкості на ходу і тим самим забезпечувати підтримку ступінчасто-постійної швидкості різання при обробці торцевих поверхонь.

Коробка швидкостей має шість валів, змонтованих на підшипниках кочення в корпусі з площиною роз'єму по осях валів ХУ і для зручності складання.

При більш високій частоті обертання пуск здійснюється східчасто у два, три або штирі етапи. Кількість щаблів розгону зростає із збільшенням частоти обертання планшайби.

Перемикання муфт при здійсненні ступінчастого розгону здійснюється автоматично

Зміна частоти обертання з I по II ступінь проводиться включенням відповідних комбінацій електромагнітних муфт. Муфта 1Эм8 у своїй вимкнена і передавальне відношення планетарного механізму дорівнює 1/4 (муфти 1Эм9 і 1ЭМ10 включені) . При включенні 13-18 ступенів частоти обертання планшайби муфти 1Ем9 і 1ЕМ10 вимкнені, а муфта 1Ем8 включена і передавальне відношення планетарного механізму в цьому випадку дорівнює I

Для увімкнення поштовхового режиму роботи планшайби, використовуваного при установці та вивірці деталі, необхідно перемикач на підвісному пульті поставити в положення "Поштовховий пуск" планшайби і натиснути кнопку Пуск планшайби.

У коробці швидкостей відсутні спеціальні гальмівні пристрої та гальмування планшайби здійснюється одночасним включенням кількох електромагнітних муфт, що замикають два різні кінематичні ланцюги, що утворюють "замок". Інші муфти коробки швидкостей при цьому вимкнені. Час гальмування планшайби залежить від частоти обертання та маси виробу, що обробляється. Приблизний час зупинки обертання планшайби після початку гальмування – від 2 до 10 с.

Для забезпечення одночасного зачеплення зубчастих коліс 15, 16, 17 планетарного механізму зубчасте колесо 16 з'єднується з валом 1У за допомогою зубчастої муфти, що дає можливість самовстановлюватися.

У коробці швидкостей косозубі шестірні забезпечують плавність передач при значних окружних швидкостях. Всі зубчасті колеса знаходяться у постійному зачепленні.

При перемиканні швидкостей на ходу можливі поштовхи та уповільнення обертання планшайби, що не впливає на роботу верстата, я не є несправністю.

Мастило здійснюється від окремого шестеренного насоса, затепленого на бічній стінці станини. Масло підводиться трубками до всіх робочих елементів.

Підведення напруги до контактних кільців електромагнітних муфт, що обертаються, здійснюється щітками, встановленими на спеціальних кронштейнах.

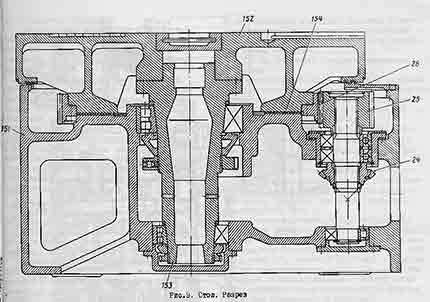

Стіл

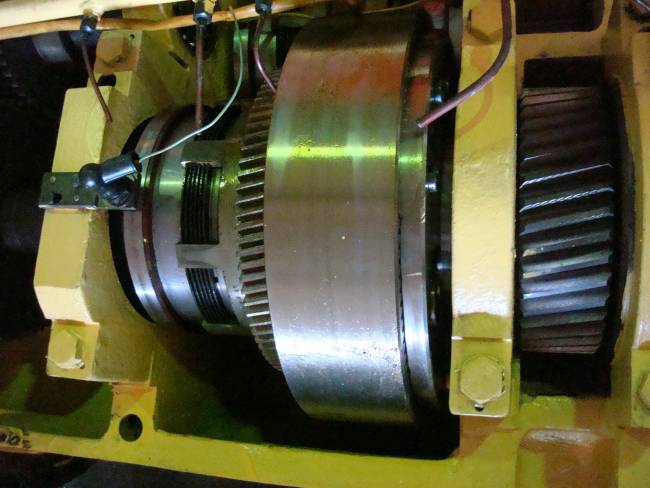

На рис. зображений стіл верстата 1516. Принципових конструктивних відмінностей між столами верстатів 1516 та 1512 немає. Деталі верстатів подібні та відрізняються один від одного лише розмірами.

Стіл складається з корпусу 151, що має кругові напрямні, планшайби 152 зі шпинделем 153 та приводу планшайби.

Корпус столу є чавунним виливком з розвиненою системою ребер, що надають йому велику жорсткість.

У верхній частині корпусу столу є кільцеві виступи, які входять у кільцеві канавки планшайби, утворюючи лабіринт. Це перешкоджає розбризкуванню мастила і захищає від попадання, всередину столу стружки, чавунного пилу, емульсії та інших забруднюючих елементів.

Привід планшайби здійснюється від коробки швидкостей через пару конічних зубчастих коліс з круговим, зубом 23 коробки швидкостей і 24 столу далі через циліндричну пару: шестерню 25 і вінцеве колесо зубчасте 26, жорстко пов'язане з планшайбою.

Для забезпечення плавності робота при значній швидкохідності верстатів зубчасті колеса приводу планшайби робляться косозубими, а конічні шестірні – з круговим зубом.

Планшайба є порожнистим диском з низкою внутрішніх радіальних і кільцевих рабер.

На верхній площині є Т-подібні верстатні пази, які служать для закріплення кулачків, різних пристосувань або для безпосереднього закріплення оброблюваних виробів.

Для точної установки по центру планшайби деталей або настановних пристроїв у планшайбі розточено центруючий отвір, що захищається від вибоїн спеціальною заглушкою.

Верстат в основному виконанні поставляється з чотирма кулачками для кріплення виробів, що обробляються. Кожен кулачок має незалежне переміщення.

Коробка подач

Конструкція коробок подач бокового та верхнього супортів однакова.

Коробка подач верхнього супортакріпиться на правому торці поперечки; коробка подач бокового супорта – безпосередньо до його корпусу.

Корпус коробки подач є чавунною. виливок коробчатої форми, що має достатню жорсткість. Усі вали коробки подач змонтовані на підшипниках кочення.

Привід коробок подач здійснюється від вертикального шліцевого валу ХП, що отримує обертання з вихідного валу У1 коробки швидкостей через механізм передачі руху на подачу. Коробки подач повідомляють супортам 18 робочих подач (мм/об.) та 18 швидкостей настановних переміщень (мм/хв). Це досягається включенням відповідних комбінацій електромагнітних муфт подач коробок.

Всі зубчасті колеса коробок подач знаходяться у постійному зачепленні.

Муфта Эм7 вала ХШ служить включення робочих подач. При її включенні здійснюється кінематичний зв'язок між вертикальним валом механізму передачі руху на подачу і коробкою подач. При вимиканні цієї муфти можна ввімкнути настановні переміщення супорта від окремого електродвигуна, що прикріплений до корпусу коробки подач.

Залежно від необхідного напрямку подачі -вправо, вліво, вгору, вниз - відповідно включається одна з чотирьох муфт напряму Ем1, Ем2, Ем5, ЕМЗ і один із вихідних валів XX або XXI отримує обертання у вибраному напрямку.

Гальмові муфти Ем3, Ем4 на валах XX і XXI служать для гасіння інерції супортів та усунення перебігів.

Застосування електромагнітних муфт забезпечує дистанційність управління: включення та вимикання робочих подач та настановних переміщень, а також вибір та перемикання подач на ходу з підвісного пульта управління.

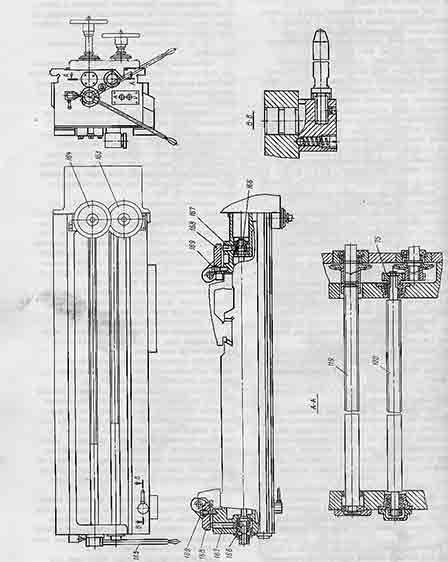

Поперечка та механізм переміщення поперечки

Поперечка розміщується на вертикальних напрямних станини. Корпус поперечки являє собою виливок, поперечний переріз якого має горизонтальні прямокутні напрямні, якими переміщається верхній супорт.

Між горизонтальними напрямними в ніші розміщуються ходовий вал 119 та ходовий гвинт 120, які монтуються на підшипниках кочення, розташованих у розточках перемичок поперечки.

Поперечка має вертикальне настановне переміщення по напрямних станини, яке здійснюється механізмом переміщення поперечки за допомогою двох гвинтів 116 і гайок 104, жорстко пов'язаних з поперечиною.

Механізм переміщення поперечки розміщений на верхній площині станини складається з двох черв'ячних редукторів, що приводяться в рух окремим реверсивним електродвигуном. Зубчаста муфта II7, що складається з напівмуфт і з'єднує вал електродвигуна з валом 118, служить для установки поперечки паралельно робочої поверхні планшайби. Поворотом напівмуфти на один зуб поперечина переміщується на 0,005 мм.

Поперечка може встановлюватися на напрямних станини різною висоті не більше свого ходу. У цьому вона надійно фіксується вручну спеціальним механізмом затиску.

Переміщення поперечки зблоковане з механізмом затискання так, що при затиснутій поперечці рух її не вмикається.

Кнопки переміщення поперечки "Вгору" та "Bниз" розташовані на лівому торці поперечки під рукояткою механізму затискання поперечки.

Для переміщення поперечки затискна рукоятка 165 відводиться вправо. При натисканні на кнопку "Вгору" або "Вниз" поперечина починає рухатися. Переміщення триває доти, доки натиснута кнопка або поки поперечина не дійде до кінцевого положення і не натисне на один із кінцевих вимикачів, що обмежують її переміщення.

Після закінчення переміщення затискач поперечки на неправлячих стійок проводиться поворотом рукоятки вліво.

Для забезпечення стабільного положення поперечки при її опусканні і для вибору проміжків електросхема виконана так, що при відпусканні кнопки проводиться реверсування електродвигуна, і поперечка автоматично піднімається, після чого електродвигун відключається.

Для запобігання падіння поперечки при випадковому зрізі витків основної гайки 104 є сталева гайка - уловлювач, яка вловлює поперечку.

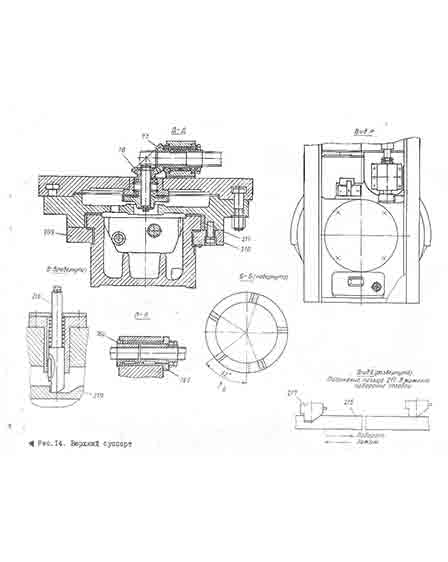

Верхній супорт

Верхній супорт складається з: нижньої частини - поперечних санок 196, що переміщаються горизонтальними напрямними поперечки; верхньої поворотної частини - поворотних санок 197, повзуна 198 з револьверною головкою, що переміщається в напрямних поворотних санчат; механізмів приводу руху супорта та повзуна, повороту та фіксації револьверної головки.

Поперечні санки виконані у вигляді плити.

З заднього боку санки мають плоскі напрямні, форма і розміри яких відповідають переднім напрямним поперечки.

Планки 199, 200 і клини 201, 202, встановлені на задній стороні поперечних санок, утримують їх на напрямних поперечки. За допомогою клинів здійснюється регулювання зазору між напрямними та планками, що виникає в процесі експлуатації верстата. Крім того, для вибору зазору між нижньою направляючою поперечини та санчатами, а також про метою зменшення зносу середньої напрямної та полегшення переміщення супорта встановлені два розвантажувальні пристрої. Ролик 203, змонтований на голчастому підшипнику, котиться по верхній напрямній поперечині. Тарілчастими пружинами 204 супорт підтягується вгору, розвантажуючи при цьому напрямну поперечки приблизно на 3/4 його маси.

На передній площині поперечних санчат є кругові Т-подібні пази, в які входять болти 224 кріплення поворотних санок.

Поворотні санки можуть бути повернені на 45 ° як в одну, так і в іншу сторону. Поворот здійснюється вручну за допомогою черв'яка 105, затепленого на поворотних санках, зубчастого сектора, зубці якого нарізані на периферії поперечних санок.

Горизонтальні переміщення супорта направляли їм поперечки здійснюються за допомогою ходового гвинта 120 і гайки 76, жорстко пов'язаної з супортом. Ходовий гвинт навчає обертання від вихідного валу XX коробки подач. Гайка 76 складається з двох половин, одна з яких 76a нерухома щодо супорта, а інша 76б має можливість осьового переміщення, що дозволяє регулювати зазор різьбовому з'єднанніу разі зношування гайки.

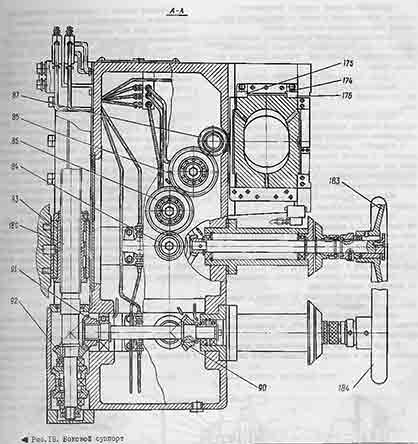

Горизонтальний супорт (бічний)

Бічний супорт складається з корпусу 170, повзуна 171 та механізмів приводу руху.

Корпус бокового супорта є чавунним виливком коробчатої форми, посиленим внутрішніми стінками і ребрами жорсткості.

У корпусі розміщуються механізми приводу руху. З задньої сторони корпус має напрямні для вертикального переміщення супорту по напрямних станини», а з передньої - напрямні для переміщення повзуна.

Напрямні мають бронзові накладки, що підвищують їх зносостійкість.

Супорт утримується на напрямних станини планкою 172 та клином 173, що забезпечує можливість регулювання зазору та компенсації зносу напрямних.

Повзун утримується на напрямних накладною планкою 174 та клинами 175, 176.

Переміщення супорта повзуна обмежуються кінцевими вимикачами.

Для захисту напрямних від стружки та пилу

встановлені захисні скребки.

Кріплення бічного супорта на направляючих станини проводиться гвинтом 177, а повзуна на направляючих супорта - гвинтом 178.

Повзун та супорт можуть переміщуватися як механічно, так і вручну маховиками 183 та 164.

Робочі подачі та настановні переміщення повідомляються супорту коробкою подач. Рух про вихідний вал XXI коробки подач (вертикальне переміщення) передається на вал 179 супорта, далі через дві пари конічних шестерень 89 і 90,

91 та 92 на ходовий гвинт 180.

Гайка ходового гвинта жорстко пов'язана зі станиною. Конструкція гайки передбачає можливість її регулювання для компенсації зношування та вибору зазорів.

При горизонтальному переміщенні рух із вихідного валу XX коробки подач передається на вал 181 супорта і далі через дві пари циліндричних зубчастих коліс 84, 85 і 86, 87 на пару гвинт-гайка 182-88. Гайка ходового гвинта жорстко пов'язана з повзуном. Конструкція гайки забезпечує можливість вибору проміжків у процесі експлуатації.

Повзун бокового супорта має чотиригранну поворотну-резцедержателю 195, яка посаджена на палець 191, жорстко пов'язаний з повзуном.

У робочому положенні резцедержавка надійно фіксується плоскими зубчастими муфтами 192 та 193.

Для односторонньої вибірки зазорів та полегшення ручного переміщеннясупорт і скріплена з ним коробка подач врівноважуються вантажем, що міститься у внутрішній порожнині станини. Бічний супорт пов'язаний з вантажем сталевим канатом, що проходить через напрямні ролики.

Електрична схема

Токарні верстати карусельного типу призначені для обробки заготовок великої маси та діаметра при порівняно невеликій довжині. Для цього, шпиндель верстата розташовується вертикально - його верхній кінець з'єднується з план-шайбою, до якої і кріпиться заготовка, що обробляється (для кріплення план-шайба має радіально-розсувні кулачки).

Карусельний верстат 1516 дозволяє виконувати всі обробні операції, характерні для обладнання токарної групи: обточування поверхонь, розточування, свердління, розгортання отворів, обробку конічних та циліндричних елементів (як зовні, так і всередині заготовки), і т.п.

Капітальний ремонт верстатів 1516

Капітальний ремонт токарного верстата – прийнятна альтернатива купівлі нового обладнання. При капітальному ремонті відбувається повне відновлення характеристик токарного верстата, що спочатку закладені в його конструкцію заводом-виробником. При цьому вартість капітального ремонту виявляється на порядок меншою, ніж ціна нового обладнання (з урахуванням того, що багато верстатів вже знято з виробництва – їх не можна придбати новими, а імпортні аналоги коштують дуже дорого!).

![]()

Наша компанія здійснює капітальний ремонтверстатного обладнання різного типу. Висока якістьробіт визначається наявністю необхідних технологічних потужностей – оскільки ремонт проводиться в умовах заводу із застосуванням сучасних матеріалівта рішень.

У процесі капремонту токарно-карусельного верстата 1516 проводять такі операції: . повне розбирання верстата (включаючи подетальне розбирання вузлів та агрегатів);

Ретельне дефектування (визначення переліку деталей, що підлягають заміні/відновленню);

Виправлення геометрії верстата (включаючи шліфування напрямних станини);

Заміна гвинтової пари поперечної подачі;

Повна заміна всіх гумово-технічних виробів (РТІ), а також повстяних ущільнювачів, брудоочисників тощо;

Ретельна ревізія шпиндельної бабки (при необхідності шліфування конуса шпинделя);

Заміна всіх підшипникових вузлів;

Заміна зубчастих шестерень у коробках швидкостей;

Ревізія супортового вузла;

Ремонт коробки подач та фартуха;

Оцінка задньої бабки (при необхідності – шліфування конуса пінолі або встановлення нової);

Заміна силових трас, провідникових з'єднань та інших елементів електросхеми;

По закінченню ремонтних робітвсі корпусні деталі верстата фарбуються.

Потім обладнання проходить цикл випробувань (відповідно до ТУ заводу-виробника).

На замовлення клієнтів ми встановлюємо на токарний верстат частотний перетворювач. При цьому відпадає потреба в коробці швидкостей. Це знижує витрати енергії на привід шестерень та втрати на тертя, а значить – підвищує енергоефективність обладнання. Додатковий плюс: частотний перетворювач дозволяє безступінчасто змінювати обороти шпинделя з дуже малим кроком.

Ми гарантуємо якість відновленого обладнання та відповідність відремонтованого карусельного верстата 1516 усім вимогам точності. А також розширення його технологічних можливостей за рахунок застосування у процесі ремонту сучасних деталей, вузлів та систем електричного керування ЧПУ.