Fresa per tornitura piegata. Incisivi di passaggio - quasi tutto su di loro

Spesso in produzione, per lavorare vari rulli a gradini e una varietà di parti non rigide, viene utilizzata una fresa passante. Quando si lavora con questo utensile, si ottengono passate di sgrossatura con un raggio di curvatura minore rispetto alle passate di finitura. Se necessario, per ottenere superfici perfettamente lisce, utilizzare un tronchese a lama passante.

La fresa passante viene utilizzata per la finitura longitudinale esterna e la tornitura di finitura di vari pezzi. Allo stesso tempo, vengono utilizzate velocità di taglio più elevate per la sgrossatura e i trucioli vengono rimossi più grandi rispetto alla tornitura fine.

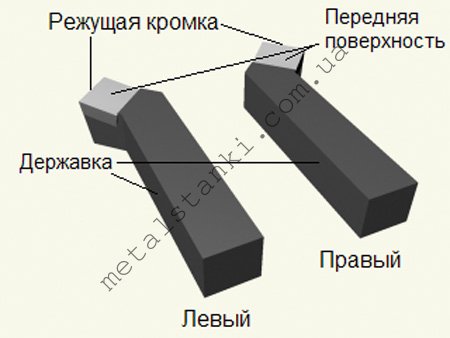

La fresa passante può essere piegata, persistente e diritta. E nella direzione di avanzamento, ci sono strumenti destro e sinistro. In questo caso, quelli di sinistra vengono utilizzati per elaborare le superfici esterne nella direzione da sinistra a destra, quelli di destra - da destra a sinistra.

Una fresa diritta ha angoli principali nel piano pari a φ = 75, 60 e 450, una fresa piegata φ = 400-450 e un utensile di spinta φ = 900. la resistenza dell'intera fresa nel suo insieme, mentre minore è angolo, maggiore è la velocità consentita e la resistenza della taglierina. Tuttavia, spesso ai valori minimi di questa caratteristica si possono verificare delle vibrazioni dovute all'insufficiente rigidità della struttura della macchina, delle parti di fissaggio o dell'utensile stesso. Quindi, con una rigidità sufficiente, viene utilizzata una fresa passante piegata, che è la più diffusa poiché consente di eseguire non solo torniture longitudinali, ma anche trasversali. Se la rigidità non è sufficiente, vengono utilizzate frese a battuta, che consentono la lavorazione di pezzi con sporgenze ridotte e sono ampiamente utilizzate per la lavorazione di parti non rigide.

Un altro parametro non meno importante è l'angolo ausiliario nel piano. Influisce sulla velocità di taglio, sulla rugosità della superficie da tornire e riduce la partecipazione dell'ausiliario bordo tagliente durante tutto il processo. Durante la sgrossatura, questo valore per l'utensile è selezionato 10-150.

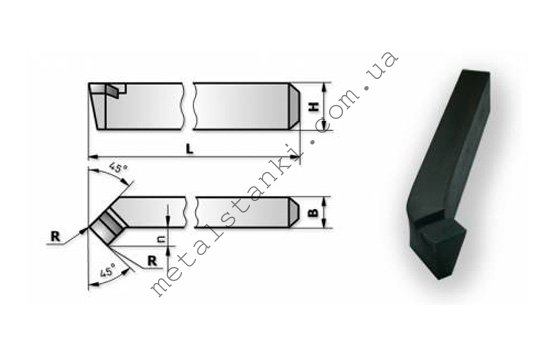

La successiva importante caratteristica di un utensile come una fresa passante è il raggio di curvatura. Influisce sulla durata dell'utensile e sulla resistenza del tagliente. Un aumento di questo parametro riduce la rugosità della superficie da lavorare, ma allo stesso tempo provoca un aumento del carico sulla fresa di alimentazione stessa, che contribuisce alle vibrazioni. Quindi il raggio per utensili con lame in metallo duro di 0,5 mm è considerato ottimale con una sezione del portautensili di 10 mmx16 mm e 12 mmx20 mm, 1 mm per sezioni di 16 mmx25 mm e 20 mmx32 mm, 1,5 mm per frese con una sezione di 25 mmx40 mm e 30 mmx45 mm.

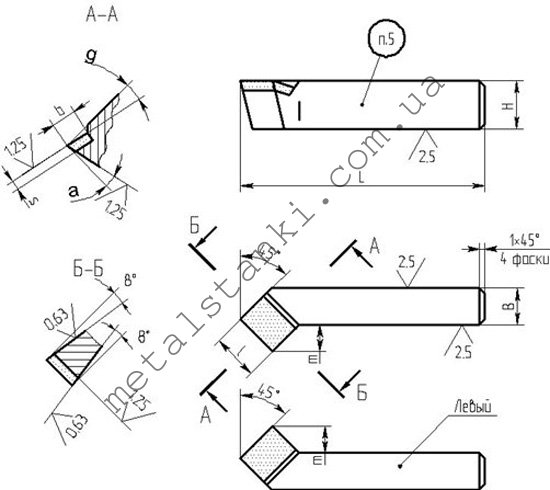

La forma della superficie anteriore della taglierina dipende dal materiale in lavorazione, dalla natura richiesta della lavorazione, dalla possibilità di alimentare il prodotto e da una serie di altre condizioni. Quindi, ad esempio, una forma piatta di affilatura e un angolo positivo viene utilizzata su tutti i tipi di frese ad alta velocità e in metallo duro, è consigliata per la lavorazione della ghisa. Allo stesso tempo, la fresa ad avanzamento in acciaio ad alta velocità ha una velocità di avanzamento inferiore a 0,2 mm/giro durante la tornitura dell'acciaio.

Una forma piatta con angolo di spoglia negativo viene utilizzata per le frese con lame in lega dura per la lavorazione di acciai superiori a 80 kgf/mm2, in presenza di un rigido sistema tecnologico.

Molto spesso, la fresa passante viene ulteriormente rafforzata smussando 0,2-1,2 mm con un angolo negativo fino a -50 lungo il tagliente. Una forma piatta con uno smusso viene utilizzata per un utensile in acciaio ad alta velocità, se utilizzato per la tornitura di acciaio con una velocità di avanzamento superiore a 0,2 mm / giro, nonché per frese in metallo duro per la lavorazione di acciaio con σv inferiore o uguale a 80 kgf/mm2, nonché con σin maggiore e uguale a 80 kgf/mm2 in presenza di un sistema non rigido. Viene utilizzato per la lavorazione di fusioni di acciaio e acciaio, nonché per ghise malleabili.

Tuttavia, quando si lavora con un tale strumento, si forma una grande quantità di trucioli pericolosi, leggermente arricciati e scomodi per il trasporto. Allo stesso tempo, c'è un'alta probabilità che si avvolga attorno al pezzo e diventi pericoloso per il lavoratore. Per evitare ciò, i trucioli vengono arricciati, realizzando la parte anteriore della fresa con un raccordo con un raggio da 3 mm a 18 mm, e per la lavorazione di pezzi con resistenza inferiore si sceglie un valore di raggio più piccolo. Si ottiene così un cutter della seguente forma.

La fresa passante, di forma raggiata con smusso, è progettata per tutti i tipi di utensili in acciaio rapido, ad eccezione dei taglienti sagomati con un profilo complesso, nonché per utensili con inserti in metallo duro se alimentati a una velocità di superiore a 0,3 mm/giro per la necessaria lavorazione di acciai con σin maggiore e uguale a 80 kgf/mm2.

Indipendentemente dalla taglierina utilizzata, affinché non si guasti più a lungo e funzioni con la massima efficienza, viene utilizzato un numero enorme di vari ugelli aggiuntivi e vari dispositivi ausiliari. Sono progettati per proteggere lo strumento e anche per semplificare l'intero processo tecnologico, che è particolarmente importante durante la lavorazione di parti con una struttura complessa.

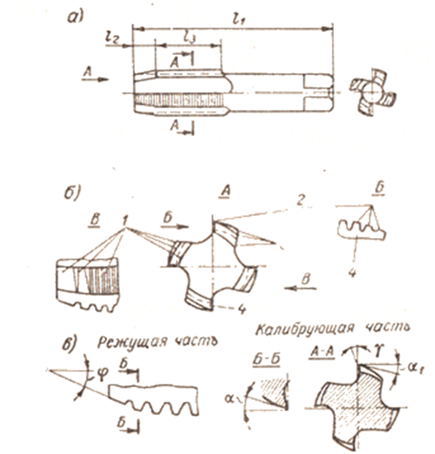

Rubinetto

Un maschio è un utensile da taglio per tagliare filetti in un foro preforato. Il maschio è un rullo cilindrico con taglienti a un'estremità. L'altra estremità del maschio (gambo) è progettata per essere fissata nel mandrino o per tenerlo nel collare durante il funzionamento.

Un maschio è un utensile da taglio per tagliare filetti in un foro preforato. Il maschio è un rullo cilindrico con taglienti a un'estremità. L'altra estremità del maschio (gambo) è progettata per essere fissata nel mandrino o per tenerlo nel collare durante il funzionamento.

Principali tipi di rubinetti:

Manuale - progettato per l'infilatura manuale in un set composto da due o tre pezzi;

Dado - per tagliare in una sola passata una filettatura completa nei fori passanti;

Macchina - per la filettatura, principalmente in fori ciechi su trapani, macchine automatiche e macchine speciali modulari (Si producono principalmente pezzi, ma sono disponibili anche in set da 2 o 3 pezzi);

Macchine utensili - per ottenere filettature in fori passanti su macchine maschiatrici; senza scanalature (macchine formatrici) - per tagliare filetti in fori passanti in un passaggio;

Automatico - per il taglio di filettature nei dadi su macchine maschiatrici;

montone e uterino - per infilare, calibrare e rimuovere le bave nei fori filettati delle filiere tonde.

Tipi di filettatura: M, G, Rc, K, Tr, UNF, UNJF, BSW/BSF, BSP, NPT, NPTF, BSPTr, NGT.

Il materiale per la produzione di maschi è l'utensile legato e l'acciaio da taglio ad alta velocità.

Le frese a spinta sono l'utensile più comune nella tornitura. In questo articolo, vedremo come realizzare una tale taglierina con le nostre mani, che tipo di taglierine sono, i loro angoli di installazione e angoli taglienti e altre sfumature.

Questo articolo sarà la continuazione di una serie di articoli sul sito su torni, strumenti e attrezzature per la tornitura in un'officina di garage. Ho già scritto di infissi per torni e chi lo desidera può leggere di loro e. Bene, sull'affilatura e la messa a punto competenti degli utensili di tornitura con le mie mani, ti consiglio di leggere e guardare il video qui in

E in questo articolo daremo un'occhiata più da vicino allo strumento principale per la tornitura: una fresa passante.

Per cominciare, consideriamo che tipo di frese passanti sono, di cosa sono fatte, i loro angoli di affilatura, i metodi di fissaggio delle piastre in metallo duro di queste frese e altre sfumature. E alla fine, ti verrà spiegato e mostrato come realizzare una fresa passante piegata con una piastra in metallo duro sostituibile a casa con le tue mani.

La fresa passante è progettata per la tornitura longitudinale di superfici cilindriche esterne e le frese per incisioni vengono utilizzate per tornire sporgenze e superfici terminali. Tuttavia, alcuni tipi di taglierine passanti (come ho fatto nel video sotto l'articolo e nella Figura 1 di seguito) e taglierine per cordonatura vengono utilizzate sia per la tornitura longitudinale che trasversale delle superfici.

Le frese passanti sono fini e ruvide. Le frese per sgrossatura sono progettate per la sgrossatura di pezzi, la cosiddetta pelatura (e quindi alcuni le chiamano pelatura). E le frese di finitura sono destinate al trattamento superficiale finale e all'ottenimento di una classe superiore di finitura superficiale del pezzo. Di seguito considereremo in dettaglio i tipi di frese passanti.

Tornitura piegata tramite frese .

Tali taglierine sono più comuni nella tornitura grazie alla loro praticità e alle ampie possibilità, ed è stato il modo in cui ho realizzato una tale taglierina che ho filmato un video che può essere visualizzato in questo articolo. Grazie alla testa piegata, tali frese consentono di lavorare la superficie di un pezzo che si trova molto vicino alle camme del mandrino del tornio.

I - tornitura longitudinale, II - tornitura trasversale

E una tale fresa viene utilizzata sia per la tornitura longitudinale (vedi Figura 1.I) che trasversale (Figura 1.II) Tali lame sono realizzate a destra ea sinistra, a seconda del modo in cui viene piegata la testa.

Frese dritte.

I - taglierina a destra, II - taglierina a sinistra

Queste frese sono progettate per la tornitura longitudinale di pezzi. Oltre alle frese piegate, possono essere sia destre (vedi Figura 2.I), che vengono utilizzate nella normale direzione di movimento del supporto della macchina, sia sinistre (Figura 2.II), che vengono utilizzate quando si gira nella direzione dalla paletta al dorso.

Le frese dritte sono le più facili da produrre grazie alla forma semplice (non piegata) del supporto.

Persistente attraverso frese.

I - taglio di superfici terminali (sporgenze), II - tornitura finale.

Queste frese servono per la tornitura longitudinale di pezzi (vedi Figura 3.I) e la rifilatura simultanea delle superfici terminali delle sporgenze (alla fine del passaggio). Se si ruota il portautensile con una tale fresa di una certa angolazione (vedere la Figura 3.II), è possibile utilizzare una tale fresa per la tornitura frontale dell'estremità del pezzo.

Le frese a spinta sono più ampiamente utilizzate nella lavorazione di parti non rigide, nonché di pezzi a gradini.

Taglierine di finitura .

I - per girare spazi aperti, II - per girare luoghi difficili da raggiungere.

Tali frese vengono utilizzate principalmente per la tornitura con avanzamenti bassi e si differenziano dalle frese passanti convenzionali per un ampio raggio di curvatura (r = 2-5 mm).

Per tornire aree aperte su parti, utilizzare frese diritte che funzionino in entrambe le direzioni (vedere la Figura 4.I). E per girare in punti difficili da raggiungere, vengono utilizzate frese piegate (vedi Figura 4.II), sia a destra che a sinistra.

Taglierine larghe di finitura .

Queste frese sono progettate per la tornitura fine di pezzi e con avanzamenti elevati. Ma allo stesso tempo, queste frese di solito rimuovono uno strato molto piccolo di metallo dal pezzo.

b è la larghezza del tagliente, s è l'avanzamento.

Ad alti avanzamenti (s

Di seguito considereremo varie opzioni per tronchesi passanti, che differiscono l'una dall'altra a seconda dell'attacco dei piatti di taglio.

Frese per tornitura con fissaggio meccanico dei piatti di taglio.

Fissaggio di piastre in un nido speciale di un supporto a molla tagliato.

Il design di tali frese (sviluppato nel secolo scorso presso l'Institute of Technology della RDT) prevede il fissaggio di inserti in metallo duro simmetrici in portataglie utilizzando una o due viti (con un esagono interno). Tali frese passanti sono mostrate nella figura seguente.

Tale piastra viene fissata incastrandola tra il perno 3 e la parete di supporto posteriore del supporto mediante un apposito cuneo 5 e la vite 4. In questo caso, la piastra viene premuta saldamente e saldamente contro la superficie di supporto del corpo fresa (supporto) .

Come mostrato in figura, la piastra, quando prodotta in fabbrica, viene fornita con un raccordo per l'arricciatura dei trucioli e un altro smusso di tempra sulla superficie frontale (larghezza smusso 0,2 - 0,3 mm). Inoltre, l'angolo di spoglia sul raccordo è positivo e il valore richiesto degli angoli posteriori si ottiene installando la piastra all'angolo desiderato sul corpo del supporto (l'angolo è di circa 15 - 18° rispetto all'asse del supporto).

Il design descritto per il fissaggio di una piastra intercambiabile è un po 'difficile da fare da solo a casa e non funzionerà con frese troppo piccole di piccoli torni (ad esempio, "tevashka" scolastiche), poiché tutti i dettagli dovranno essere fatto molto piccolo. Pertanto, per gli incisivi più piccoli, puoi attaccare una placca intercambiabile in un modo più semplice, come ho fatto nel video sotto questo articolo.

E se si esegue un gradino sul supporto in modo sufficientemente accurato e si pratica con precisione un foro per la vite di bloccaggio, ovvero assicurarsi che quando la vite è serrata, la piastra sia attratta saldamente dalla sua faccia posteriore al gradino (spalla sul supporto ), quindi un tale fissaggio, nonostante la sua semplicità, è abbastanza affidabile.

Inoltre il gradino è realizzato in modo tale che, sotto carico, il bordo posteriore della piastra sia incastrato nel gradino, poiché il gradino e la piattaforma di appoggio della piastra sono realizzati con un angolo (circa 10 - 15° relativo all'asse del supporto). Il supporto è preferibilmente realizzato in acciaio al carbonio 40X, 40X13 o acciaio 45, 50.

Realizzare incisivi curvi usando un francobollo. 1 - matrice, 2 - punzone di pressatura.

Inoltre il supporto della fresa piegata è stato realizzato (e mostrato da me nel video qui sotto) non per piegatura, come si fa in fabbrica con l'ausilio di apposite matrici e come mostrato nella figura a sinistra, ma in una modo più semplice, semplicemente tagliando e tornindo da un pezzo di acciaio.

Le lastre poliedriche sono prodotte in tre, quattro, cinque ed esagonali. Ebbene, le dimensioni delle frese passanti con piastre poliedriche praticamente non differiscono dalle dimensioni delle frese con piastre in metallo duro saldate della stessa altezza.

Gli inserti triangolari hanno angoli di lavoro pari a 80º, ai piani di lavoro, e sono utilizzati per frese passanti con angolo di attacco φ=90º (vedi figura sotto la lettera a).

La fresa a passata piegata viene utilizzata per tornire le superfici esterne delle parti rotanti, che includono superfici coniche di grande lunghezza, rulli cilindrici e altro. A differenza delle frese diritte, le frese piegate sono più diffuse, poiché hanno capacità universali nel lavoro. Hanno una maggiore rigidità e grazie alla loro forma possono lavorare pezzi anche in punti difficili da raggiungere. Sono utilizzati per creare parti, sgrossatura e finitura di pezzi nell'ingegneria meccanica e nella costruzione di macchine utensili, in quasi tutte le officine di tornitura professionali, una fresa piegata è uno strumento indispensabile per la lavorazione.

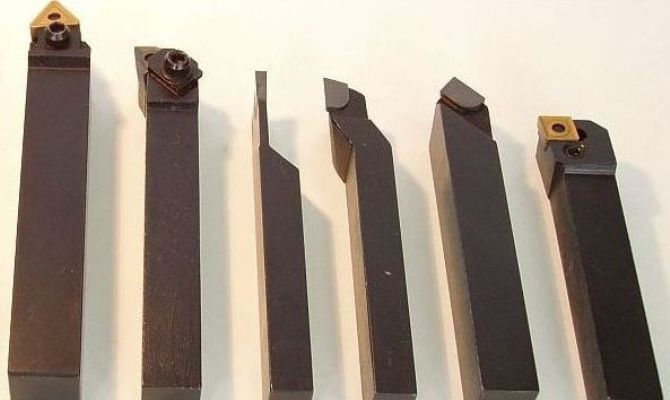

foto: tornitura di frese piegate

Il lavoro di questo strumento viene eseguito sia con avanzamento longitudinale che trasversale. Possono eseguire la tornitura sopra il pezzo stesso, la smussatura e la rifilatura delle estremità, ovvero tutte le operazioni di base che possono essere utili in questo caso. Appartengono a strumenti di ampio profilo e hanno diverse variazioni di dimensioni e altri parametri. Si comportano bene nel lavorare con parti dure. La taglierina piegata è prodotta secondo GOST 18868-73.

Tipi di tornitura tramite frese piegate

Gli strumenti di questo tipo possono essere suddivisi in tipi di finitura e bozza. Quelli di finitura hanno un raggio di curvatura significativamente maggiore. Ciò consente di ottenere una superficie lavorata con maggiore precisione. Sono utilizzati nella fase finale della produzione e per la creazione di parti relativamente piccole. Se è necessario ottenere una levigatezza e una pulizia speciali, di norma vengono utilizzati i tagliapasta che aiutano a ottenere risultati migliori.

La sgrossatura viene utilizzata per la lavorazione grossolana. Il loro raggio di curvatura è inferiore, ma la fortezza è notevolmente più alta. Sono ideali per le applicazioni in cui è necessario rimuovere una grande quantità di metallo da un pezzo. La loro risorsa lavorativa è molto più elevata, quindi, da un punto di vista economico, la lavorazione con due tipi di taglierine è molto più redditizia. Hanno meno precisione, ma renderanno più veloce la prima fase della rimozione.

Inoltre, si possono anche distinguere tipi come incisivi piegati a destra ea sinistra attraverso il passaggio. Qui differiscono nella posizione del tagliente, come in molte altre varietà di questi strumenti.

Le dimensioni principali delle frese passanti

| Altezza, mm | Larghezza, mm | Lunghezza, mm |

|---|---|---|

| 16 | 10 | 110 |

| 20 | 12 | 120 |

| 25 | 16 | 140 |

| 25 | 20 | 170 |

| 32 | 25 | 170 |

| 40 | 25 | 200 |

| 40 | 32 | 240 |

| 40 | 40 | 240 |

| 50 | 40 | 240 |

| 50 | 50 | 240 |

La fresa passante è realizzata principalmente con materiali in metallo duro, poiché i pezzi sono costituiti principalmente da materiali duri, ma possono essere utilizzati anche utensili in acciaio ad alta velocità.

La geometria della fresa passante

La parte di lavoro principale della taglierina è la sua testa, che si trova sull'asta. Viene inserito nel portautensili per il lavoro successivo. Sulla superficie anteriore della testa è presente una superficie che fornisce il flusso del truciolo. Ci sono anche due bordi di uscita, ausiliario e principale. Sono chiamate quelle superfici che si affacciano sulla parte in lavorazione.

Il lavoro di taglio principale viene eseguito dal tagliente principale. Questa parte è formata all'intersezione delle superfici principale posteriore e anteriore dell'utensile. Il design prevede anche un tagliente ausiliario formato all'intersezione delle superfici anteriore e posteriore ausiliarie. L'intersezione dei taglienti secondari e principali forma la punta della taglierina. Ogni modello crea il proprio angolo unico, che rende il prodotto più adatto a determinati scopi. Ad esempio, la lavorazione di una parte a gradini richiede una fresa con un angolo di 90 gradi.

A scelta taglierina passante curva

Le frese per tornitura curva sono disponibili in diverse versioni, che differiscono per dimensioni, materiale della fresa e altri parametri. Quando scegli, dovresti prestare attenzione a quali spazi vuoti devi affrontare. Se nella produzione viene utilizzata un'ampia gamma di parti, non dovresti avere una taglierina passante curva, ma un intero set per vari casi.

La dimensione del prodotto è selezionata in base alle dimensioni del pezzo. Le più comuni sono le opzioni medie che non richiedono la sostituzione per la maggior parte del lavoro con vari tipi di prodotti. “Consigli di professionisti! Il cambio frequente delle lame comporta una notevole perdita di tempo e tempi di fermo delle apparecchiature, quindi le opzioni migliori dovrebbero essere determinate in anticipo. ”

Per quanto riguarda il materiale, qui c'è una tendenza semplice, quando i metalli teneri e non temprati vengono lavorati da frese diritte, piegate a sinistra ea destra, che sono realizzate in acciaio rapido. È più economico, ma meno pratico quando si tratta di materiali duri. In questo caso, è necessario utilizzare una fresa a filo passante piegata con una fresa in metallo duro. Resistono perfettamente alle vibrazioni e alle temperature che aumentano durante il funzionamento, pertanto la loro durata è molto più lunga.

Condizioni di taglio

La fresa per tornitura piegata viene utilizzata in modalità operative abbastanza semplici. Eseguono movimenti longitudinali e trasversali, a seconda del profilo di lavorazione. Puoi scegliere e ordinare viti autofilettanti per un profilo metallico al miglior prezzo in Ucraina su Stream. Si consiglia di eseguire prima una sgrossatura con un utensile appositamente progettato per questo scopo, quindi una passata di finitura su una superficie quasi finita. Se nella sgrossatura viene gradualmente rimosso uno spessore fino a diversi millimetri, nella finitura questa cifra va a decimi di millimetro in più passaggi.

Marcatura

Sull'esempio di uno strumento come una fresa passante T15K6, possiamo considerare un esempio di marcatura. La superficie di lavoro qui è realizzata con materiali in lega dura che appartengono al gruppo titanio-tungsteno. Il contenuto di cobalto (K6) è del 6% e il carburo di titanio (T15) è del 15%.

Produttori

- CHIZ (Chernihiv, Ucraina);

- Ukrmetiz (Ucraina);

- Intertool (Cina);

- Melitopol Instrument LLC;

- Seco (Svezia).

Attraverso frese curve: Video

Una taglierina dritta è uno strumento popolare per la lavorazione di metalli e altri materiali duri. Di solito viene utilizzato su torni, molto meno spesso su stozzatrici e piallatrici.

1

La fresa passante per la lavorazione dei metalli (PR) è uno strumento comune e facile da produrre. Con il suo aiuto, viene eseguita la rotazione nella direzione longitudinale delle superfici esterne cilindriche e coniche. I dispositivi di tornitura che stiamo considerando sono ideali per la lavorazione di prodotti di grande lunghezza. PR è suddiviso in:

- piegato;

- dritto.

L'utensile piegato attraverso il passaggio ha possibilità tecnologiche più ampie. La sua testa rettifica le aree del pezzo che sono il più vicino possibile alle ganasce della cartuccia. Un punto importante. Un utensile con una testa piegata viene utilizzato sia per la tornitura longitudinale che trasversale. Un'altra sfumatura. La testa del dispositivo di taglio può essere piegata sul lato sinistro o destro.

Le frese dritte sono caratterizzate dalla consueta forma del supporto.

La loro testa non ha pieghe. Pertanto, nella produzione di un tale strumento è poco costoso. Non eseguono elaborazioni trasversali. Se la tornitura porta dalla parte anteriore alla contropunta dell'unità di tornitura, è necessario utilizzare la PR sinistra. Se il calibro della macchina si muove lungo la traiettoria standard, vengono utilizzati gli incisivi destri.

Esistono diversi tipi di incisivi

Tutti i PR sono divisi in bozza e finitura. I primi sono destinati alla sgrossatura (pelatura) di pezzi su macchine utensili. Lo strumento di finitura viene utilizzato per la finitura. Consente di ottenere una superficie più liscia con un determinato indice di rugosità (fino al livello 7).

2

Qualsiasi utensile da tornio per il taglio dei metalli viene prodotto rigorosamente secondo le disposizioni di uno specifico GOST. Il materiale per la fabbricazione degli strumenti in questione è. Molti incisivi sono dotati di saldature speciali. Sono realizzati con leghe dure. Lo strumento passante viene prodotto secondo i seguenti GOST:

- 18869-73 - frese dritte in leghe ad alta velocità.

- 18868-73 e 18877-73 - piegati, dotati di elementi taglienti in leghe dure e ad alta velocità.

- 18878-73 - diritto con inserti in carburo.

- 26611-85 - vari tipi di passanti con inserti sostituibili, che sono fissati all'utensile secondo lo schema di bloccaggio superiore.

- 29132-91 - uno strumento con inserti sfaccettati, sostituibili dopo lo sviluppo completo.

- 28980-91 - infissi in leghe superdure.

I più utilizzati sono PR secondo GOST 18868, 18869,18877, 18878. Gli strumenti con elementi di taglio sfaccettati vengono utilizzati meno frequentemente. La particolarità di tali frese è che le loro parti taglienti vengono azionate senza riaffilatura per un periodo di tempo rigorosamente definito. Quando un lato del prodotto diventa inadatto al lavoro (smussato), la piastra viene montata sull'utensile con il secondo lato, poi il terzo e così via. Tali dispositivi non possono essere ripristinati. Gli incisivi completamente smussati vengono eliminati.

Le più utilizzate sono le frese secondo GOST 18868, 18869,18877, 18878

Le piastre realizzate con materiali duri sono fissate sul PR con una vite e un cuneo. Questi elementi consentono di incastrare dispositivi sfaccettati tra l'utensile (il suo lato posteriore) e un perno aggiuntivo. Gli inserti da taglio sono dotati di uno smusso di tempra e di uno speciale raccordo. La forma di tali incisivi può essere a 3-6 lati.

L'utensile con piastre saldate è peggiore in termini di potenziale operativo rispetto alle frese poliedriche. Ma l'alto costo di produzione di questi ultimi (costa il 25-35% in più) determina la domanda di PR con saldatura. Le frese realizzate con materiali di maggiore durezza (GOST 28980–91) vengono solitamente utilizzate per la lavorazione dei metalli su unità con controllo numerico.

3

PR di tutti i tipi, ad eccezione degli utensili con piastre poliedriche, necessita di un'affilatura periodica. Viene eseguito quando la taglierina viene utilizzata per molto tempo. I termini specifici di affilatura sono determinati da mappe tecnologiche approvate presso le imprese metalmeccaniche. L'efficienza della riaffilatura si ottiene attraverso l'uso della giusta tecnologia e la giusta scelta dell'abrasivo. La cosa principale qui è scegliere uno strumento di affilatura più duro della taglierina. Molto spesso, i grani di minerali duri vengono utilizzati per affilare PR. Sono fissati con un legame speciale in speciali mole. La struttura di quest'ultimo è diversa e dipende da:

- il numero di pori nella massa totale dell'utensile abrasivo;

- tipo di vincolo utilizzato;

- posizione relativa e percentuale di grani.

Le mole hanno una varietà di strutture. Da questo punto di vista, sono solitamente divisi in aperti (numerazione - da 11 a 18), medi (da 6 a 10) e chiusi (da 1 a 5). Gli utensili in metallo duro vengono affilati, di norma, utilizzando utensili diamantati.

Tutte le frese necessitano di un'affilatura periodica.

La riaffilatura di PR viene eseguita su rettificatrici di vario tipo. Allo stesso tempo, i principi per eseguire l'operazione su qualsiasi unità sono gli stessi. L'affilatura inizia sempre dalla parte posteriore degli incisivi, quindi vengono elaborate le superfici anteriori. Nota! Le aree del viso devono essere affilate in due fasi. Prima viene la riaffilatura preparatoria. Viene eseguito con un certo angolo di attacco della piastra sull'intera superficie della taglierina. Solo dopo si procede all'affilatura finale dello smusso. Questa procedura viene eseguita lungo la faccia anteriore nelle sue aree strettamente limitate.

L'affilatura consente di ottenere le superfici frontali dell'utensile da taglio della configurazione richiesta. La riaffilatura curvilinea viene eseguita quando è necessario semplificare la rimozione dei trucioli metallici dal PR. Viene sempre eseguito lungo il tagliente principale lungo un determinato raggio. Per facilitare l'asportazione del truciolo dall'utensile di tornitura, sulla sua superficie vengono lavorate anche speciali scanalature raggiate. La riaffilatura finale della parte superiore dell'accessorio di taglio è obbligatoria. Nella maggior parte dei casi, è realizzato lungo il raggio.