Tecnologia per la produzione di interni. Semplice e chiaro: il procedimento per la realizzazione di porte in legno

La porta interna impiallacciata, prodotta dalla Vladimir Door Factory (VFD), ha una meritata reputazione di prodotto d'élite, dovuta, in primo luogo, ai materiali e alla tecnologia di produzione.

Le porte impiallacciate sono realizzate in legno naturale di alta qualità, MDF (fibre di legno a media densità), impiallacciatura di legno ristrutturata e materiali di finitura: colla, vernice, vernice. Tutti i materiali sono rigorosamente e accuratamente selezionati e testati per la conformità agli standard di qualità e alle normative ambientali.

Design della porta impiallacciata

La porta può essere costituita da un'anta cieca (piena, non smaltata) o contenere elementi decorativi e inserti in vetro, ma, in generale, è una struttura a telaio.

Le ante vetrate sono composte da:

Struttura esterna in legno di conifere;

I suoi elementi di riempimento: strisce di cartone speciale, combinate tra loro sotto forma di una struttura simile a un nido d'ape;

Inserti da sbarre per l'inserimento di una serratura;

Il telaio interno necessario per la successiva posa in opera del tamponamento in vetro della porta vetrata;

Pannelli MDF impiallacciati.

Le ante sorde hanno una struttura simile, ad eccezione del telaio interno per i vetri.

Materiali per la produzione di porte

La materia prima utilizzata per creare la cornice è il legno di pino, che ha un livello di umidità rigorosamente definito: non più del 7 ± 1%.

Per ottenere il contenuto di umidità desiderato, il produttore utilizza uno speciale ciclo di processo in cui il legno passa attraverso un sistema di quattro camere di essiccazione a caricamento frontale, ciascuna delle quali può contenere fino a 50 metri cubi. m di materie prime. Le camere sono dotate di ventilatori reversibili, sistemi di umidificazione, pulizia e condizionamento. Il processo è automatizzato; la precisione degli indicatori impostati è raggiunta grazie ad un sistema di sensori-controllori.

Al termine del processo di essiccazione, il legno si sposta nella cella di raffreddamento, dove rimane per le successive 48 ore. Questa fase elimina le sollecitazioni interne nel legname, grazie alle quali i prodotti che ne derivano sono affidabili e hanno una durata estremamente lunga.

MDF (pannello di fibra a media densità), utilizzato per il rivestimento del telaio di base, è realizzato in legno duro, legno duro. La lastra è prodotta in modo altamente ecologico - mediante pressatura a caldo a secco, con l'aggiunta di leganti speciali che soddisfano gli standard di sicurezza. Questo non solo salva il materiale dalla presenza di sostanze e componenti nocivi che si trovano solitamente negli MDF - resine fenoliche ed epossidiche - ma gli garantisce anche una maggiore densità (850 kg/m. cubo.)

MDF (pannello di fibra a media densità), utilizzato per il rivestimento del telaio di base, è realizzato in legno duro, legno duro. La lastra è prodotta in modo altamente ecologico - mediante pressatura a caldo a secco, con l'aggiunta di leganti speciali che soddisfano gli standard di sicurezza. Questo non solo salva il materiale dalla presenza di sostanze e componenti nocivi che si trovano solitamente negli MDF - resine fenoliche ed epossidiche - ma gli garantisce anche una maggiore densità (850 kg/m. cubo.)

L'MDF così prodotto conserva a lungo la sua invarianza di densità, forza, robustezza e geometria.

Gli elementi a nido d'ape che riempiono l'interno del telaio della porta tra le pelli conferiscono alla struttura il grado di rigidità desiderato, cento e più volte superiore alla rigidità garantita da altri riempitivi. Questo è un materiale high-tech che conferisce una costruzione super resistente e, allo stesso tempo, ultraleggera.

Gli elementi a nido d'ape che riempiono l'interno del telaio della porta tra le pelli conferiscono alla struttura il grado di rigidità desiderato, cento e più volte superiore alla rigidità garantita da altri riempitivi. Questo è un materiale high-tech che conferisce una costruzione super resistente e, allo stesso tempo, ultraleggera.

Le porte con un tale riempitivo non sono solo estremamente resistenti e leggere (che riduce il carico sui cardini), ma hanno anche eccellenti qualità di isolamento termico e acustico.

Il prossimo elemento di design è l'impiallacciatura naturale. Questo è uno strato di legno tagliato sottile che conserva la sua ricca consistenza e colore naturali, che non possono essere imitati da nessuna tecnica e trucco. Fissato saldamente a un supporto in fibra di legno, questo materiale altamente sostenibile e durevole non si sfalda, non si rompe o si incrina.

L'applicazione dell'impiallacciatura, così come l'assemblaggio del telaio della porta, avviene con il metodo precedentemente menzionato: pressatura a caldo. Quindi l'anta viene formata secondo le dimensioni specificate e le estremità sono impiallacciate.

Portandolo alla perfezione

L'anta finita viene fresata lungo il contorno specificato dalla dima, a seconda del tipo di anta desiderata. Ciascuno dei tipi ha il suo modo speciale di fresare. Poi viene lucidato a mano.

L'anta finita viene fresata lungo il contorno specificato dalla dima, a seconda del tipo di anta desiderata. Ciascuno dei tipi ha il suo modo speciale di fresare. Poi viene lucidato a mano.

Per rendere quest'ultimo il più efficiente possibile, gli specialisti VFD hanno sviluppato una tecnologia per il trattamento superficiale graduale, in cui vengono applicati utensili con granulometrie diverse in una determinata sequenza.

La finitura prevede l'applicazione di pitture e vernici. Sono applicati rigorosamente a mano e da maestri della più alta categoria, veri professionisti. Come rivestimento viene utilizzata una composizione acrilica bicomponente svedese a base di componenti organici "Becker Acroma".

La vernice forma una pellicola sottile ma dura sulla superficie dell'anta, che ha un'elevata caratteristica di copertura. Protegge il legno dai cambiamenti di umidità, prevenendo il rigonfiamento del legno o, al contrario, l'essiccamento. Inoltre, una mano di laccatura completa esalta la ricchezza dei colori e delle trame del legno, conferendo alla porta un aspetto finito.

Le porte vetrate sono dotate di vetro satinato Bronzo, che viene installato utilizzando sei guarnizioni flessibili che fissano saldamente il vetro ed escludono le sue più piccole vibrazioni. Allo stesso tempo, il processo di estrazione del vetrocamera, se necessario, è molto semplice e non presenta difficoltà.

Il produttore ha introdotto un sistema di identificazione degli esecutori, che consente di rilevare gli "scumbags" ed eliminarli dalle operazioni di produzione. In questo modo si ottiene il massimo controllo possibile su tutte le tecnologie di produzione. La marcatura degli artisti è posizionata in alto o in basso, all'estremità dell'anta.

Il produttore ha introdotto un sistema di identificazione degli esecutori, che consente di rilevare gli "scumbags" ed eliminarli dalle operazioni di produzione. In questo modo si ottiene il massimo controllo possibile su tutte le tecnologie di produzione. La marcatura degli artisti è posizionata in alto o in basso, all'estremità dell'anta.

Le porte sono imballate in cartone ondulato, avvolte sopra con pellicola trasparente. Ogni porta ha un passaporto contenente una descrizione del modello, una sezione sulla garanzia, consigli per l'uso.

Elementi porta correlati

Non importa quanto sia buona la porta, per la sua installazione e l'uso di successo a lungo termine, sono necessari elementi come una scatola e platbands. Anche la tecnologia della loro produzione ha le sue caratteristiche, che consentono di ottenere ottime caratteristiche qualitative del prodotto.

trave scatolare

La base per il telaio della porta è il legname secco (indice di umidità - non più dell'8 ± 1%); , MDF da dieci mm e impiallacciatura naturale.

Le materie prime sono collegate mediante giunzioni finali. Affinché l'allineamento abbia successo, vengono rimossi eventuali difetti che superano il limite di tolleranza. Il legname si sbarazza di nodi, crepe, marciume, ecc. i pezzi grezzi vengono incollati insieme e quindi portati alle dimensioni specificate su piallatrici a quattro lati.

Le materie prime sono collegate mediante giunzioni finali. Affinché l'allineamento abbia successo, vengono rimossi eventuali difetti che superano il limite di tolleranza. Il legname si sbarazza di nodi, crepe, marciume, ecc. i pezzi grezzi vengono incollati insieme e quindi portati alle dimensioni specificate su piallatrici a quattro lati.

I fogli MDF vengono tagliati in spazi vuoti della dimensione desiderata, che corrispondono idealmente ai parametri specificati. Tale precisione è diventata possibile grazie all'utilizzo di una speciale macchina tagliaformato.

Inoltre, con l'aiuto dell'adesivo hot melt, l'MDF viene fissato al legname preparato. Questa avviene in un'apposita officina, su una linea automatizzata per la sfacciatura di prodotti stampati. Il prodotto grezzo finito viene nuovamente lavorato da una piallatrice a quattro lati, dopodiché entra nuovamente nella linea di rivestimento, ma questa volta per l'avvolgimento con impiallacciatura.

Il legno che è stato impiallacciato viene inviato al reparto di verniciatura, dove viene sottoposto a finitura: molatura, primer, verniciatura.

Piattaforme e livello aggiuntivo

I coprifili e gli elementi aggiuntivi sono realizzati in fibra di legno profilata, impiallacciata e verniciata, simile alla verniciatura dell'anta. Per evitare danni, i prodotti sono imballati in diversi strati di polietilene.

I coprifili e gli elementi aggiuntivi sono realizzati in fibra di legno profilata, impiallacciata e verniciata, simile alla verniciatura dell'anta. Per evitare danni, i prodotti sono imballati in diversi strati di polietilene.

La produzione di porte in legno e materiali da esso ricavati è una delle opzioni più promettenti sia per le grandi che per le piccole imprese. Per aprire un tale laboratorio, dovrai non solo acquistare un elenco delle attrezzature necessarie, ma anche familiarizzare con tutte le sfumature della produzione.

Sulla base del video in questo articolo, discuteremo di come viene eseguita la produzione di una porta in MDF; considerare i meccanismi con cui vengono eseguite determinate operazioni tecnologiche; e dirti quali capacità ha questa o quella macchina o utensile in generale.

Se l'azienda è impegnata nella produzione di porte per interni, non dovresti concentrarti solo sulla lavorazione del legno o solo sull'MDF. Inoltre, la maggior parte delle porte è combinata: il telaio è realizzato con barre di pino e solo allora è rivestito con materiale in fogli. In generale, per una vendita di successo dei prodotti, è necessaria una vasta gamma che copra diverse fasce di prezzo.

Pertanto, il produttore deve offrire all'acquirente sia porte economiche senza rivestimento decorativo, sia porte d'élite in legno naturale e un mezzo d'oro sotto forma di prodotti laminati e impiallacciati (vedi). Il compito è facilitato dal fatto che l'attrezzatura per la produzione di porte in MDF viene utilizzata con lo stesso successo anche per la produzione di porte in legno massello. Pertanto, l'elenco di macchine e attrezzature che presenteremo nel corso del nostro articolo sarà di carattere generale.

Preparazione materiale

I bordi e il legno utilizzati nella produzione delle porte devono essere sottoposti a una procedura di essiccazione. Esistono diversi modi per ridurre l'umidità del legno e il più semplice è naturale.

Ma ci vuole molto tempo, quindi le camere di essiccazione vengono utilizzate nelle fabbriche per questo scopo. Questa è una scatola fissa con un sistema di ventilazione, in cui la temperatura viene mantenuta da +40 a +100 gradi.

Così:

- Innanzitutto, quando la ventola è in funzione, il legname viene riscaldato con il vapore, quindi la temperatura viene gradualmente portata alla modalità desiderata. Poiché le caratteristiche di progettazione delle camere di essiccazione possono differire, il principio di lavoro con esse è determinato dalle istruzioni del produttore.

- Il tempo di riscaldamento dipende dal tipo di legno e l'essenza dell'essiccazione non è solo normalizzare l'umidità, ma anche alleviare lo stress dalle sue fibre interne. Al raggiungimento della percentuale di umidità richiesta, l'albero non viene immediatamente rimosso dalla camera, ma mantenuto al suo interno per un massimo di tre ore. Se nella produzione viene utilizzato materiale scarsamente essiccato, i prodotti verranno deformati.

- Il costo della camera di essiccazione dipende dalla sua capacità e almeno è di 2 milioni di rubli. Non tutti hanno tali strumenti, quindi alcuni artigiani li realizzano con le proprie mani. Per questo è assegnata una stanza, le cui superfici sono qualitativamente isolate, il vapore è isolato con un foglio, sono installati un ventilatore e elementi riscaldanti. Spesso a questo scopo viene utilizzata la pellicola a infrarossi per il riscaldamento a pavimento, poiché è molto economica in termini di consumo di elettricità.

Se c'è un desiderio, le informazioni su questo argomento possono essere facilmente trovate su Internet. Il problema principale che dovrà essere risolto in questo caso è il metodo di caricamento del legno nella camera. Solitamente si tratta, come nella foto, di un carrello su rotaie, ma si può utilizzare anche un muletto. E, naturalmente, dovresti occuparti della sicurezza antincendio.

Attrezzature per la calibrazione e il taglio dei materiali

È chiaro che il legno utilizzato per la fabbricazione delle porte deve essere calibrato, cioè deve avere chiare dimensioni geometriche. Pertanto, dopo l'essiccazione, il legname viene lavorato su una pialla a quattro lati, che è in grado di lavorare il pezzo da tutti i lati contemporaneamente. Quando la barra lo attraversa, quattro lame non solo livellano le superfici, ma rivelano anche i punti difettosi.

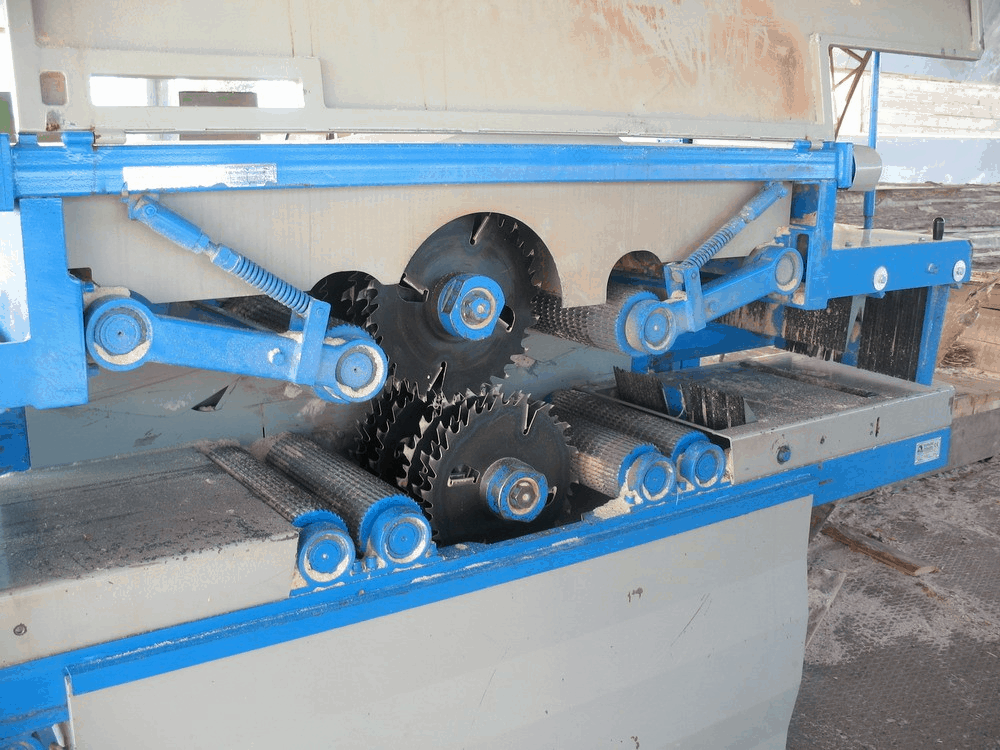

Macchine multiseghe

Un'azienda che dispone di una macchina multilama può aumentare notevolmente la produttività. Tale attrezzatura consente, al fine di ridurre i costi, di acquistare non una tavola bordata già pronta, ma del legno tondo, e segarla da sola in tavole e travi.

Le capacità di questa macchina consentono di produrre in serie grezzi stampati, anche da fogli e lastre: compensato, truciolare, fibra di legno, MDF, cartone per mobili.

Nota! Le macchine con sistema multilama sono adatte sia per lavorazioni longitudinali che trasversali. A seconda del tipo di unità, possono essere fornite fino a due dozzine di seghe. La loro disposizione è standard ed è molto simile a una segheria, ma a differenza di una macchina multisega, non è possibile produrre più pezzi grezzi contemporaneamente in segheria.

- Inoltre, i pezzi in lavorazione passati attraverso un'unità multi-sega si distinguono per una maggiore precisione geometrica. Tutti i suoi elementi di lavoro si trovano sul telaio e in alcuni modelli è presente anche una linea di alimentazione del materiale, che è una rulliera.

- L'unità di alimentazione del materiale è azionata da un motore elettrico, ed è costituita da alberi con punte che garantiscono un movimento uniforme dei pezzi. L'unità di taglio può essere composta da più o da un albero, su cui sono installate seghe circolari. A proposito, possono essere posizionati non solo su un piano verticale, ma anche orizzontalmente.

Se necessario, la macchina multilama è dotata di un meccanismo di fresatura necessario per la lavorazione delle estremità, nonché di un'installazione per la rifilatura dei bordi. Il set completo della macchina può variare a seconda dei parametri dei prodotti che si desidera ricevere.

Rifilatrici

Quando si lavora con qualsiasi materiale lungo, è impossibile fare a meno delle troncatrici. In una piccola officina, i falegnami possono utilizzare le opzioni manuali, ma per grandi volumi di lavoro è necessaria una macchina.

Il rivestimento è un taglio trasversale di materiali in legno, con l'aiuto del quale al pezzo viene data la forma di un rettangolo e si ottiene un pezzo di una certa lunghezza.

Così:

- Quando l'azienda dispone di un essiccatore, è possibile installare una rifilatrice nel sito in cui viene smistata la materia prima e la seconda viene utilizzata per tagliare il legno o la tavola già calibrati. Tali apparecchiature hanno un bel po' di potenziale.

- Oltre a rifilare le estremità, questa è la divisione del pezzo in 2 parti; determinazione di una sezione con un difetto, che viene rimossa automaticamente durante il taglio; tagliare pezzi grezzi di una certa lunghezza. Tutte queste operazioni possono essere eseguite dalla macchina contemporaneamente o in sequenza. Qui molto dipende dalla configurazione della macchina, dalle sue impostazioni e dall'attività.

- Come nelle seghe a nastro, qui vengono utilizzate seghe circolari con denti in leghe dure. Tuttavia, hanno un angolo di affilatura diverso, poiché il legno deve essere tagliato trasversalmente alle venature. Una sega con i denti giusti taglia il materiale come un meccanismo a orologeria e non lo strappa né lo accartoccia.

- Poiché il ciclo di taglio trasversale è periodico, le parti mobili della macchina non hanno il tempo di riscaldarsi molto, quindi il meccanismo funziona correttamente per molto tempo. L'unica cosa, per comodità di lavoro, la rifilatrice deve avere un comodo dispositivo per l'alimentazione dei pezzi. Di solito si tratta di un trasportatore o di una rulliera, una rulliera il cui prezzo, a seconda della lunghezza, varia tra 16.000 e 25.000 rubli.

Affinché durante il taglio non vi sia discrepanza tra le dimensioni richieste e quelle effettive dei prodotti, tutti gli strumenti di misura sulla macchina, nonché il righello di arresto sulla rulliera, devono essere periodicamente controllati e regolati. Per ottenere i parametri più accurati, le moderne troncatrici sono dotate di strumenti ottici, anch'essi da verificare di volta in volta.

Sezionatrice

Quando si lavora con materiale in lamiera, che è MDF, non si può fare a meno di una macchina per il taglio del formato. Taglia in linea retta o ad angolo: viene lavorato sia il materiale lungo che quello della lastra e puoi anche tagliare un'intera pila di lastre contemporaneamente secondo un'unica sagoma.

- Per farlo attraverso qualsiasi altra macchina o utensile, se possibile, ci vorrà molto tempo e fatica, il che è semplicemente inaccettabile per la produzione in serie di falegnameria. In generale, l'efficienza produttiva dipende in gran parte dalla funzionalità complessiva delle macchine calibratrici.

- Tutti loro sono professionisti e sono divisi in tre categorie. Il primo gruppo contiene i modelli di classe economica più semplici, con dimensioni ridotte e senza equipaggiamento aggiuntivo con fermi, righelli e morsetti. Tali macchine possono funzionare non più di cinque ore di seguito e sono progettate per un volume relativamente piccolo, l'ideale per una piccola officina privata.

- La seconda categoria comprende macchine di media potenza, che possono lavorare un intero turno (almeno 8 ore), e sono dotate di tutti i dispositivi e gli assemblaggi necessari. In particolare possono essere dotati di dispositivo di aspirazione delle polveri. Ebbene, la terza opzione sono le macchine industriali che hanno il design più durevole, un set completo, un circuito di controllo elettronico e sono in grado di lavorare per due turni di lavoro.

- La base di ogni macchina è il telaio su cui sono montati tutti i meccanismi di lavoro. Più è rigido e pesante, minori sono le vibrazioni e maggiore è la precisione di taglio. Due lame per sega sono fissate sul letto. Di fronte si trova un disco incisore: ha un diametro più piccolo e la sua funzione è quella di tagliare lo strato superiore (rivestimento) sul pezzo.

- Il disco principale taglia infine il materiale, la cui dimensione determina la profondità di taglio. Questa disposizione dei dischi permette di realizzare un taglio di alta qualità, con bordi lisci e senza scheggiature. La sezionatrice dispone di tre piani di lavoro: uno mobile, lungo il quale viene alimentato un foglio di MDF a grandezza naturale per il taglio; il secondo supporto, che dovrebbe sostenere le parti tagliate. Il terzo tavolo fisso, sul quale, appunto, è fissato il gruppo sega, è quello principale.

Per tagliare un pezzo su una macchina del genere, il foglio viene posizionato su un tavolo mobile, che si muove lungo le guide con un carrello. Utilizzando l'arresto, misurare la lunghezza desiderata e avviare il meccanismo della sega. Non appena prende slancio, spostando il tavolo, il foglio viene alimentato all'unità sega e un frammento viene tagliato. Dalle impostazioni nella macchina formato: solo la profondità e l'angolo di taglio.

Attrezzatura per fresare e tagliare punte

Senza una fresatrice è impossibile immaginare qualsiasi officina di falegnameria, perché il taglio di profili, scanalature, rilievi volumetrici, tagli curvi ad ampio raggio e persino l'incisione del legno vengono eseguiti meccanizzato.

L'unica differenza è che le fresatrici utilizzate in un caso o nell'altro differiscono leggermente nel design. Esistono sei tipi di strumenti rimovibili, il cui utilizzo è dovuto alla necessità di ottenere l'uno o l'altro tipo di lavorazione.

- Pertanto, una fresatrice per legno può essere considerata un meccanismo universale. L'altezza della taglierina, posta su un albero verticale mobile, è regolabile. Ma la posizione del pezzo in lavorazione è limitata da battute e guide.

- In una piccola officina, puoi cavartela con una fresa manuale, una variante della quale è presentata sopra, ma per la produzione in serie di falegnameria vengono utilizzate macchine con controllo numerico del programma. I produttori offrono una vasta gamma di tali apparecchiature, che ha una varietà di caratteristiche ed è controllata da sistemi operativi.

- Con una fresa su un albero verticale, puoi svasare, cioè ottenere fori conici; li annoia; dado. Con l'aiuto di tali macchine, vengono elaborati i bordi degli spazi vuoti, vengono realizzati i telai. Ma spazi vuoti ricci simmetrici o assolutamente identici: cassetti, pannelli (vedi), non possono essere realizzati senza una fresatrice a copia.

- il più delle volte raccolti con il metodo spike. Le punte alle estremità dei pezzi grezzi, così come le loro rientranze (alette), possono essere ottenute solo usando una tenonatrice. In esso, i meccanismi di lavoro sono anche frese e seghe. Proprio come le altre fresatrici, le unità di tenonatura possono essere dotate di un CNC e controllate da un microprocessore.

- In ogni caso, una punta ovale o rotonda può essere realizzata solo su tali apparecchiature. Oltre al taglio delle punte, sulle macchine a controllo numerico, è possibile sorpassare il perimetro dell'anta, lavorare materiale in lamiera calibrata, barre di giunzione per tutta la lunghezza, talvolta necessario per la realizzazione di ante a pannello.

Nota! Oltre alle principali macchine per la lavorazione del legno sopra menzionate, nella produzione delle porte saranno necessarie anche attrezzature aggiuntive, con l'aiuto delle quali vengono finite le tele finite e i prodotti stampati.

- Questa è una pressa idraulica, con l'aiuto della quale il rivestimento della porta in MDF viene incollato con impiallacciatura, e una bordatrice, attraverso la quale strisce strette di impiallacciatura vengono incollate alle estremità delle tele. Ciò include una cabina di verniciatura, una pressa per l'incollaggio di barre, una smerigliatrice di superficie e una macchina per l'imballaggio - altrimenti come trasportare i prodotti?

Come puoi vedere, l'elenco delle attrezzature è piuttosto ampio ed è chiaro che per attrezzare una falegnameria devi spendere molti soldi. Ma non dimenticate questo: la disponibilità delle macchine e degli strumenti necessari non garantisce un risultato di qualità. In definitiva, tutto dipende dalla competenza professionale delle persone che lavorano su queste apparecchiature.

Nella produzione di pannelli MDF vengono utilizzati trucioli speciali. Le materie prime vengono pressate su attrezzature speciali, ottenendo un materiale che in seguito serve per la produzione di facciate di mobili e porte interne. Per rendere la piastra durevole e affidabile, la composizione contiene resine, oltre a una serie di altri componenti adesivi con una composizione ecologica.

direzione odierna produzione molte aziende sono impegnate nella progettazione di porte. L'intero processo produzione di porte interne in MDFè simile alla tecnologia delle schede a bassa densità. Ma ha anche le sue caratteristiche distintive, che fungono anche da vantaggi. A produzione I pannelli MDF non utilizzano sostanze tossiche, formaldeidi, adesivi sintetici, fenolo, che rilasciano ulteriormente componenti nocivi nell'ambiente e non sono sicuri per la salute umana.

Per molti aspetti, l'attrezzatura e la tecnologia garantiscono l'incollaggio delle fibre attivando le proprietà naturali del legno stesso. Sotto l'influenza dell'alta pressione, i componenti rilasciano lignina, una sostanza adesiva ecologica. Ecco perché produzione di porte interne in MDF- uno dei pochi che è completamente ecologico e sicuro.

Porte interne in MDF: cosa determina il costo finale della struttura?

Costo per Porte interne in MDF dipende da una serie di fattori. Innanzitutto il prezzo varia a seconda della qualità della lastra stessa, del rispetto della tecnologia del processo produttivo e dello spessore della tela utilizzata. Esistono anche diversi tipi di tela, che determinano il costo finale. Ante in MDF. Parliamo di loro in modo più dettagliato.

Secondo il design dell'anta in MDF, sono divisi in 2 tipi:

Ante a pannello . Esternamente, il design è una tela solida. Molto spesso, queste porte sono decorate con una varietà di inserti e ornamenti artistici per migliorare le qualità decorative. La cornice di tale Porte interne in MDF può essere realizzato con vari materiali. È consentito anche l'uso di un bar. I fogli di MDF sono attaccati direttamente al telaio e lo spazio tra loro è riempito con cartone o altro materiale.

Ante a pannelli. Questo tipo è più durevole. Questo design ha un inserto aggiuntivo nella tela stessa, che è più sottile della cornice stessa. Con questa tecnologia produzione di porte in MDF non solo vengono fornite maggiori caratteristiche di affidabilità, ma espandono anche le possibilità decorative. Sono le porte a pannelli che si trovano più spesso negli appartamenti moderni.

Torna alla domanda produzione di porte per interni in MDF. Come qualsiasi altra tecnologia, ha determinate fasi. Solo se tutte le regole e la sequenza vengono seguite, puoi ottenere lastre di alta qualità e affidabili. Se la struttura è composta da tali lastre, sarai soddisfatto Porte interne in MDF installato in casa o appartamento.

Fasi tecnologiche di produzione dei pannelli MDF per porte interne:

- I tronchi dopo una preparazione speciale vengono schiacciati alle dimensioni di patatine, dopo di che vengono lavati e completamente puliti, riscaldati con vapore.

- Processo di macinazione ripetuto, durante il quale i trucioli vengono convertiti in una struttura fibrosa, che viene miscelata con speciali adesivi, resine di origine naturale.

- La distribuzione delle fibre in forme speciali, la materia prima viene preliminarmente asciugata e l'aria in eccesso viene pompata fuori.

- Distribuzione in forma di fibra tramite appositi rulli, precompressione durante la quale il cartone entra nella pressa.

- Le lastre escono dalla macchina come un foglio continuo, che viene tagliato alle dimensioni richieste, lucidato e rifinito.

Se il processo tecnologico produzione di porte in MDF osservato, riceverai un design di alta qualità con una lunga durata e prestazioni eccellenti.

Sezioni dell'articolo:

Spesso, scegliendo tra un'ampia gamma di design di porte, una persona non può scegliere una porta che sia l'ideale sotto tutti gli aspetti. Molti di conseguenza optano per uno dei modelli più funzionali. Altri decidono di produrre da soli porte in legno che soddisfano pienamente i requisiti del proprietario.

Indubbiamente, avere le capacità di un falegname è un vantaggio significativo. Tuttavia, volendo, anche una persona senza tale esperienza, attraverso diligenza, improvvisazione e con l'aiuto di alcune istruzioni, è in grado di realizzare la progettazione necessaria.

Materiale per il lavoro

Un materiale popolare ed economico adatto per realizzare porte è il legname di pino. L'uso dell'abete è indesiderabile, poiché la struttura dell'albero è piuttosto instabile e durante la lavorazione si forma un gran numero di nodi e trucioli.

Realizzare porte belle e uniformi in legno di pino implica, prima di tutto, la scelta e la tecnologia giusta per la preparazione delle tavole. È necessario scegliere legname di una struttura uniforme, senza scheggiature e difetti evidenti. Devi anche prestare attenzione al colore delle tavole. La presenza di un po' di blu sulla superficie delle schede è una prova diretta di gravi violazioni nella tecnologia di archiviazione. L'uso di tali schede è altamente indesiderabile, poiché presto inizieranno i processi di decomposizione.

Tecnologia di asciugatura del cartone

Per un'assoluta fiducia nella qualità del materiale utilizzato, e successivamente nell'intera struttura della porta, dopo aver acquistato il pannello, è necessario asciugarlo ulteriormente. Questo deve essere fatto anche se il loro aspetto è perfetto. Per fare ciò, ciascuna delle schede è posata su una guarnizione che separa le barre in modo che non si tocchino in una stanza calda con bassa umidità.

La fabbricazione di porte in legno utilizzando tali manipolazioni è necessaria per rimuovere l'umidità in eccesso, che è necessariamente all'interno delle fibre di legno. Se perdi questa fase, la muffa crescerà nel materiale, che successivamente distruggerà la porta realizzata con tali pannelli.

Il luogo di essiccazione del legno deve soddisfare i seguenti parametri:

- Temperatura dell'aria non inferiore a 25°C;

- Basso livello di umidità;

- Buona ventilazione.

In tali condizioni, la fase di essiccazione dura circa 1,5-2 mesi. Tuttavia, questo processo può essere notevolmente accelerato utilizzando telecamere speciali. In tali ambienti, la temperatura dell'aria viene pompata fino a circa 50 ° C, ma questo valore non deve essere superato.

La produzione di porte in legno in violazione della tecnologia e il superamento della temperatura consentita durante l'essiccazione comporterà la fuoriuscita di sostanze resinose dal legno, la cui funzione principale è quella di legare le fibre di legno.

La camera di essiccazione può essere attrezzata in qualsiasi luogo idoneo in termini di parametri, che si tratti di un garage, di un magazzino o di un capannone. Nel processo di tale essiccazione, il legname viene accatastato allo stesso modo di quando si asciuga senza riscaldamento dell'aria.

Strumenti e materiali necessari

Per la produzione di un design di alta qualità che consenta di assorbire efficacemente il rumore e proteggere dal freddo, è necessario disporre dei seguenti strumenti:

- Un set di tavole essiccate;

- fogli di fibra di legno;

- materiale isolante;

- Colla da falegname;

- Roulette;

- Livello;

- Aereo;

- Scalpello;

- Trapano;

- Martello con chiodi e viti;

- Carta vetrata;

- più fragile;

- Cardini della porta.

Come prescrive la tecnologia di produzione delle porte in legno, uno dei lati della tela deve essere reso completamente piatto e incollato con fibra di legno, seguito dalla posa dell'isolamento.

Fabbricazione di tessuti

In base alle dimensioni interne del telaio della porta, vengono calcolate le dimensioni della porta futura. Inoltre, è importante determinare le dimensioni degli spazi vuoti in alto e in basso. Quando vengono prese le misure, è necessario ritagliare un rettangolo dal foglio di fibra di legno, ripetendo la forma e le dimensioni della futura porta. Durante il processo di produzione, è necessario prestare particolare attenzione agli angoli. Le loro dimensioni dovrebbero essere esattamente 90 °.

Per una scatola standard con dimensioni di 200 * 90 cm, è necessario pianificare 2 tavole con uno spessore di 50 mm e una larghezza di 110 mm. Poiché sono necessari spazi vuoti per il libero movimento della porta, la tela deve essere piallata a dimensioni di 192 * 82 cm Per la struttura dell'ingresso vengono spesso utilizzati pannelli per un importo di 5 pezzi. Ciò ti consente di utilizzare pezzi di legname solidi.

Successivamente, è necessario tagliare 2 assi da 192 cm di lunghezza e 4 pezzi da 72 cm ciascuno, inoltre è necessario tenere conto di borchie da 50 mm su ciascun lato. Nella produzione di porte in legno, è meglio utilizzare una disposizione dei pannelli rigorosamente simmetrica. Tuttavia, se è necessario creare porte con forme asimmetriche, le parti verranno fissate nel posto necessario per questo. Questa struttura non influirà sulla funzionalità del prodotto. Ma non dimenticare le scanalature di 50 mm.

Durante il montaggio di prova delle parti, in caso di completa coincidenza degli elementi e di assenza di asole nelle scanalature, la struttura viene assemblata mediante incollaggio. Se è necessario un ulteriore rafforzamento della struttura, è possibile inserire bacchette larghe 10 mm in corrispondenza delle articolazioni. Dopo che la colla si è asciugata, è necessario livellare la struttura alla levigatezza assoluta.

Nella produzione di porte in legno per il fissaggio dei pannelli, è necessario scegliere un materiale adatto, sottile la metà di quello principale.

Realizzazione pannelli

Questi elementi sono tagliati da legno massello. Il pannello dovrebbe adattarsi perfettamente alla scanalatura senza lasciare spazi vuoti. Uno dei lati deve essere assolutamente liscio. L'altro, se lo si desidera, può essere decorato con intagli o in altro modo. I pannelli, al fine di evitare successive deformazioni della lastra di fibra di legno, durante l'installazione devono essere posizionati a filo con la superficie principale.

Dopo aver verificato l'accuratezza del rapporto di tutti i parametri, i pannelli vengono fissati con viti autofilettanti, che vengono posizionate ad angolo rispetto al lato del successivo rivestimento del foglio di fibra di legno. Per dare estetica, il prodotto finito viene ricoperto con pitture e vernici o macchia.

Installazione cerniera

Il passo successivo nel modo in cui le porte fai-da-te sono realizzate in legno è l'installazione delle cerniere. Uno dei più popolari sono i prodotti del tipo emisferico. Con il loro aiuto, la porta viene installata spingendo i cardini della porta sull'asse dall'alto in posizione aperta.

Inizialmente, i loop sono contrassegnati alla fine della tela e della scatola. Le cerniere stesse sono fissate alla tela con l'aiuto di viti autofilettanti di dimensioni adeguate. In caso di distorsioni, è necessario correggere la posizione delle anse. In caso contrario, la struttura sarà soggetta ad apertura o chiusura automatica.

Riscaldamento

Nella maggior parte dei casi, la produzione di porte in legno implica anche il loro isolamento e la fornitura di proprietà fonoassorbenti. Per ottenere questo effetto è possibile applicare il rivestimento esterno del prodotto. Questo viene fatto incollando il nastro di fibra di legno con uno strato di gommapiuma, ritirandosi da ciascun bordo di 10 mm. Successivamente, il materiale decorativo esterno verrà inchiodato su queste strisce libere. Tuttavia, questa opzione è più adatta per le porte anteriori.

Il modo più semplice per isolare il tessuto interno è riempire i vuoti sotto il foglio di fibra di legno con uno strato di cotone idrofilo o gommapiuma.

Le porte interne sono una parte necessaria di locali residenziali, industriali e uffici. Quando si scelgono i pannelli delle porte e gli elementi aggiuntivi, è necessario sapere come e secondo quali regole sono realizzati, nonché comprendere i vantaggi e gli svantaggi dei materiali utilizzati nella produzione delle porte. I produttori moderni utilizzano apparecchiature high-tech che consentono loro di produrre un gran numero di prodotti di alta qualità con vari tipi di rivestimento e design moderno.

Tecnologia di produzione di porte per interni

Le porte servono a separare le varie parti funzionali della stanza e forniscono isolamento acustico, protezione da odori estranei e umidità eccessiva. I metodi per la produzione di pannelli per porte ed elementi aggiuntivi dipendono dai materiali utilizzati nella produzione. Le porte più popolari sono realizzate in legno massello o prefabbricate su telaio in legno. Gli inserti in vetro rendono la tela parzialmente trasparente alla luce ed espandono visivamente lo spazio di stanze o corridoi.

Il processo tecnologico più complesso e multi-link si verifica nella produzione di porte con elementi in legno. Il fatto è che il legno che non ha attraversato l'intero ciclo di preessiccazione e lavorazione è soggetto a deformazioni e fessurazioni. Per evitare perdite nella qualità del prodotto finale, è necessario prestare grande attenzione alla preparazione preliminare del legno utilizzando determinati metodi tecnologici. Il processo di produzione delle porte per interni comprende i seguenti passaggi:

- Il legname (tondame) di specie di pino viene segato in pezzi grezzi utilizzando seghe a nastro con alimentazione automatica dei tronchi.

I tronchi vengono segati in pezzi grezzi dello spessore richiesto.

- I grezzi sono trattati con alte temperature e vapore in camere di essiccazione per evitare un'essiccazione irregolare e la deformazione del legno. Al termine del processo di essiccazione viene effettuato un controllo obbligatorio dell'umidità.

L'essiccazione del legname viene effettuata sotto l'influenza del vapore e dell'alta temperatura.

- I pezzi grezzi essiccati vengono tagliati in barre di una sezione tecnologica e da essi vengono rimossi frammenti difettosi (trucioli, nodi, aree incrinate e marce), che possono influire sulla qualità del telaio e dell'anta della porta.

Le aree difettose vengono ritagliate da un taglio grezzo in una trave

- Quindi, i pezzi grezzi vengono giuntati con l'aiuto di punte, colla e una pressa verticale in uno scudo, dal quale, dopo l'essiccazione e la rifilatura, si ottiene un'anta.

Con l'ausilio di una pressa verticale si ottiene un pannello grezzo dell'anta

- Dopo la levigatura, la tela viene ricoperta con impiallacciatura a tre strati o pannelli MDF con uno strato di impiallacciatura e posizionata in una pressa per incollaggio.

- Nella fase successiva, gli elementi decorativi figurati, i pannelli o le aperture per la vetratura vengono ritagliati con una macchina per fresare e incidere e, dopo il montaggio, le ante vengono ricoperte con tre strati di vernice con lucidatura intermedia e finale.

Gli elementi del pannello o le vetrate vengono montati durante l'assemblaggio finale

- Dopo l'essiccazione finale, i prodotti vengono eventualmente imballati, forniti di raccorderia e inviati al consumatore.

La sequenza tecnologica di produzione delle porte può essere diversa e dipende dal materiale, dalle attrezzature e dal design del prodotto. Ad esempio, per porte costose in legno massello, l'uso dell'impiallacciatura non è tipico e sono realizzate utilizzando complesse macchine CNC, mentre le porte economiche utilizzano spesso inserti in cartone ondulato e film di laminazione economici.

È importante notare che in fabbrica i raccordi di solito non sono installati su una porta con un decoro simmetrico, poiché durante l'installazione presso il consumatore, il prodotto può aprirsi sia a sinistra che a destra, rispettivamente, sono installate cerniere e maniglie da installatori in loco.

Video: realizzazione di porte in legno massello

Regole e norme per la produzione di porte per interni

I blocchi delle porte sono fabbricati su apparecchiature che si trovano su grandi aree di produzione. Tali locali sono soggetti a determinati requisiti, per quanto riguarda gli impianti industriali, che comprendono magazzini per il legname, essiccatoi, un'officina di lavorazione, un'officina di verniciatura e un magazzino per i prodotti finiti. Ogni sito produttivo è attrezzato secondo norme e regolamenti, secondo le condizioni tecniche per una specifica attività. I requisiti principali per gli impianti di produzione per la fabbricazione di porte sono i seguenti criteri:

- disponibilità di strade ad accesso libero;

- gli edifici devono essere dotati di temperatura, umidità, illuminazione naturale e artificiale stabili;

- l'alimentazione elettrica, il riscaldamento, la ventilazione, l'approvvigionamento idrico e la rete fognaria dovrebbero essere dotati;

- i locali devono essere dotati di allarmi antincendio, estintori e uscite di emergenza;

- è necessario garantire condizioni di lavoro sicure nei luoghi di lavoro;

- le aree di verniciatura devono essere isolate dal resto dei locali e dotate di ventilazione forzata.

Il personale è tenuto a seguire una formazione professionale e una formazione in materia di protezione del lavoro, norme antincendio e di sicurezza elettrica, nonché a ricevere briefing iniziali, non programmati e ripetuti sul posto di lavoro.

Il locale di produzione deve essere attrezzato secondo le norme

La norma principale per il processo produttivo è la documentazione tecnologica, che si basa sulle Condizioni tecniche per la produzione del TU 5361-001-58037723-2015 "PORTE INTERNE, DIVISORI E MODANATURA AD ESSI". Questo documento stabilisce i requisiti per la progettazione delle porte interne, la qualità del materiale e il rivestimento della superficie frontale, nonché i requisiti ambientali. Il regolamento specifica la procedura per l'accettazione dei prodotti finiti, la certificazione e l'installazione di un periodo di garanzia di funzionamento.

Per l'acquirente è importante avere un certificato, un periodo di garanzia e la conformità della porta, del telaio e degli elementi aggiuntivi ai requisiti delle specifiche tecniche, poiché ciò conferma la qualità del prodotto e consente di contare su un lungo servizio vita.

GOST attuali per la produzione di porte per interni

Le caratteristiche tecniche delle porte sono determinate dalle norme che stabiliscono le condizioni tecniche generali o le modalità per determinare i parametri fisici e le dimensioni del prodotto finito. Molti produttori creano prodotti secondo dimensioni non standard, ma nel rigoroso rispetto dei requisiti di qualità. Il consumatore potrebbe essere interessato all'elenco degli standard normativi su cui lavorano i produttori di porte per interni, vale a dire:

- I requisiti generali per le porte in legno con un elenco di documenti normativi sono stabiliti da GOST 6629–88 e i requisiti per i prodotti in legno sono stabiliti da GOST 475–78.

- Le opzioni di design per le porte interne, i loro tipi e dimensioni sono specificate in GOST 24698–81.

- I requisiti per estensioni, elementi di fissaggio e cerniere sono assegnati da GOST 538–88.

- I metodi per determinare l'isolamento acustico, la resistenza al trasferimento di calore e la permeabilità all'aria sono regolati da GOST 26602.

- La determinazione della planarità dell'anta viene eseguita secondo la norma ST SEV 4181–83.

- La metodologia del test di affidabilità è definita in ST SEV 3285–81.

- La resistenza al carico d'urto è prodotta secondo il metodo specificato in ST SEV 4180–83.

I documenti di accompagnamento per i prodotti finiti devono contenere un simbolo per i pannelli delle porte, ad esempio U05195 VERSAL pat. 1014 dec/o anta D3 91x 230 L, che significa i seguenti parametri porta:

- articolo - U05195;

- il nome commerciale di una particolare collezione è VERSAL;

- tipo di finitura/colore − pat. 1014 dic/oro;

- nome del prodotto - tela;

- modello di prodotto - D3;

- larghezza e altezza della tela - 91x230;

- tipo di apertura, sinistra − L.

Prima di ordinare le porte, è necessario misurare attentamente le porte per selezionare la dimensione richiesta del telaio, dell'anta e il numero richiesto di elementi aggiuntivi. Per le porte interne, ci sono dimensioni standard delle aperture con la designazione corrispondente secondo SNiP e questo approccio semplifica la scelta del telaio della porta secondo la tabella.

Tabella: il rapporto tra la dimensione dell'apertura e la dimensione dell'anta

I documenti normativi esistenti garantiscono un elevato livello di qualità del prodotto, standardizzazione delle dimensioni e rispetto dei requisiti ambientali, inoltre, il consumatore può determinare la conformità delle proprietà del prodotto dichiarate dal produttore al livello di qualità e prezzo.

Materiale per la fabbricazione di porte interne

Nella produzione di porte e pareti divisorie per interni vengono utilizzati materiali moderni rispettosi dell'ambiente, durevoli, leggeri e con una lunga durata. Questi includono porte in metallo-plastica e vetro, il cui telaio è un profilo in alluminio, e il riempimento è costituito da pannelli di plastica o vetro triplex temperato con finitura opaca. Ma le porte tradizionali con telaio in legno e inserti in vetro, pannelli in MDF ed elementi pannellati occupano una nicchia importante nel mercato. Nella fabbricazione di tali prodotti vengono utilizzati i seguenti materiali:

- Legname di pino privo di difetti con un contenuto di umidità non superiore all'8%, impiombato in un tenone mediante pressatura della colla.

- Truciolare ad alta densità.

- Impiallacciatura naturale di vari tipi di legno con uno spessore di 0,6 mm.

- Pellicola di laminazione che imita il legno pregiato.

Il film di laminazione conferisce alle ante la consistenza del legno naturale

- I pannelli MDF di vari spessori vengono utilizzati per il rivestimento dei pannelli delle porte e la creazione di elementi a pannelli.

- Il vetro satinato, triplex o temperato viene utilizzato per la diffusione della luce e per gli inserti decorativi nell'anta.

- Il cartone ondulato viene utilizzato nelle opzioni economiche come inserti insonorizzati nella tela tra le barre del telaio.

Il cartone ondulato viene utilizzato per l'isolamento e l'isolamento acustico dei pannelli delle porte economici.

- Cera e rivestimenti impermeabili, composti coloranti e vernici.

- Il tipo di colla "Kleiberit 303.2", MERITIN ADHESIVE D3 e altri, viene utilizzato per l'incollaggio industriale di frammenti di ante, telai di porte ed elementi aggiuntivi.

La produzione di porte economiche si basa sull'utilizzo di truciolare, film di laminazione, cartone ondulato e MDF, mentre i prodotti più costosi utilizzano legno massello con elementi fresati, pannelli e inserti in vetro temperato.

Sei anni di esperienza nel funzionamento di porte a pannelli impiallacciati da parte dell'autore dell'articolo mostrano la loro significativa affidabilità. Ma in ambienti con elevata umidità, vorrei consigliare diversi tipi di porte laminate con un ulteriore rivestimento impermeabile. Dopo quattro anni di servizio in bagno sulla tela interna impiallacciata, nonostante il trattamento con cera liquida due volte l'anno, sono comparse macchie e striature biancastre dovute all'esposizione a vapore e condensa. C'era bisogno di riparazioni estetiche, quindi ho dovuto carteggiare il piano dell'anta, sgrassarlo con un solvente, coprirlo con un composto colorante e vernice impermeabile in due strati. Lo stesso problema si è presentato in misura minore nella lavanderia e, come per le altre ante, piccoli danni all'impiallacciatura e graffi sono stati eliminati incollando e trattando con cera dura colorata in varie tonalità. Dopo una così piccola riparazione, la tela, le scatole e le estensioni acquisiscono il loro aspetto originale e durano più di sei anni. Nelle condizioni di funzionamento suburbano durante la residenza estiva, le porte di legno ricoperte di vernice impermeabile durano più di otto anni. Allo stesso tempo, non c'è deformazione e essiccazione in condizioni di sbalzi di temperatura e sbalzi di umidità. Ma va notato che l'opzione migliore per la costruzione di cottage estivi sono le porte e i telai in metallo-plastica che non cambiano le proprietà e mantengono la geometria in condizioni meteorologiche variabili.

Attrezzature per la produzione di porte per interni

La produzione più costosa di porte per interni, in termini di quantità di attrezzature necessarie, è la fabbricazione di prodotti in legno. La produzione in fabbrica di metallo-plastica e vetro richiede un gran numero di componenti e un numero ridotto di macchine per il taglio di telai e la lavorazione di lastre di vetro. La lavorazione del legname è più satura di macchine utensili, presse e altre attrezzature. Considera l'attrezzatura utilizzata per la produzione di porte in legno:

- Segherie e seghe a nastro utilizzate per il taglio di legname tondo.

La segheria consente di ottenere legname dello spessore richiesto da legname tondo

- Camere termiche con alimentazione di vapore per l'essiccazione del legname.

Le camere di essiccazione industriali consentono di portare il legname al livello di umidità richiesto ed evitare la deformazione dei pezzi

- Attrezzature per la produzione di tranciato.

- Tenonatrice per telaio e anta.

Utilizzando una pressa pneumatica, l'anta viene incollata

- Seghe circolari e sezionatrici per segare grezzi a misura.

- Fresatrice a copiatura con controllo programma per la decorazione di pannelli porta.

Con l'ausilio di fresatrici si producono elementi figurati e pannellati

- Rettificatrici per lavorazioni intermedie e di finitura dei prodotti.

- Attrezzatura per la verniciatura.

L'elenco del parco produttivo può essere ampliato grazie all'utilizzo di varie soluzioni tecnologiche e di design nella produzione di porte e componenti per interni, il che ha un effetto positivo sulle proprietà di consumo del prodotto finale.

Video: produzione di porte per interni

Abbiamo esaminato alcuni tipi di porte per interni, la tecnologia di produzione, nonché i documenti normativi e i requisiti che regolano la produzione di questo tipo. Per la corretta scelta delle porte, è necessario conoscere le proprietà del rivestimento e il materiale con cui sono realizzate. Attrezzature di alta qualità e aderenza alla tecnologia di produzione garantiscono resistenza alle influenze esterne e una lunga durata dei prodotti. Una vasta gamma di soluzioni di design consente di conferire al soggiorno un aspetto individuale e uno stile unico.