Cosa sono le macchine e gli infissi fatti in casa? Self-made per l'officina di casa. Come realizzare macchine e attrezzature fai-da-te per un'officina casalinga Macchine per la produzione artigianale

Ammirando la bellezza di una recinzione metallica traforata o ammirando l'incredibile motivo contorto sulla ringhiera di una scala in ferro, poche persone pensano che siano realizzate mediante forgiatura a freddo. Puoi imparare a incarnare la bellezza nel metallo senza troppi sforzi. Per fare questo, è sufficiente avere competenze minime nel lavorare con il metallo e avere macchine speciali per la forgiatura a freddo.

Cos'è la forgiatura a freddo? Quali macchine sono necessarie per questo? Cosa si può fare su queste macchine? Troverai le risposte a queste domande nel nostro articolo.

Sarebbe più corretto chiamare forgiatura a freddo - piegatura meccanica di un tondino metallico su macchine specializzate per dargli la forma concepita dal produttore. La piegatura delle aste in macchina può essere eseguita sia manualmente tramite leve che tramite motori elettrici. Oltre al tondino metallico, lo stampaggio a freddo può piegare tubi di piccolo diametro, nastri di ferro stretti e raccordi. Con il metodo dello stampaggio a freddo si producono:

- Recinzioni contorti.

- Decorazioni per edifici residenziali.

- Cancello modellato.

- Ringhiere per balconi e scale.

- Panche da giardino in metallo.

- Decorazioni per gazebo e lanterne.

- Molte opzioni di griglia.

Elementi realizzati mediante stampaggio a freddo

Elementi realizzati mediante stampaggio a freddo

Dopo aver imparato il metodo di forgiatura a freddo, puoi facilmente avviare la tua attività per la produzione di prodotti in metallo. Allo stesso tempo, avrai solo bisogno di investimenti finanziari iniziali per l'acquisto di macchine e, se fai macchine da solo, puoi cavartela con costi minimi.

Di seguito ti forniremo le istruzioni per l'autoassemblaggio delle macchine per lo stampaggio a freddo.

Macchina "lumaca"

La fabbricazione di una macchina per lumache è un esempio di auto-progettazione, mentre dare consigli con un'indicazione esatta delle dimensioni di tutte le parti non ha senso. Devi concentrarti sulla tua idea del funzionamento della macchina, come e cosa si piegherà, quanti giri della spirale saranno sufficienti per un lavoro di alta qualità, quale sarà la dimensione della leva con il piano del tavolo. Se comprendi l'essenza del processo di fabbricazione della macchina, l'assemblaggio stesso non causerà particolari difficoltà.  Macchina "lumaca"

Macchina "lumaca"

Realizzazione dei principali componenti della macchina

Telaio.

Il processo di piegatura di un'asta di ferro espone la macchina a carichi pesanti, pertanto, nella fabbricazione del telaio per la "chiocciola", viene utilizzato solo un angolo metallico, un canale o un tubo a pareti spesse. Non inquadrare travi in legno, un tale tavolo non resiste a carichi e crolli prolungati.

Da tavolo.

Il piano del tavolo per la "chiocciola" è costituito da una lastra di metallo tagliata a forma di cerchio, di almeno 4 mm di spessore. Dallo stesso piatto viene ritagliato un secondo piano di lavoro, ripetendo la forma del primo. I segmenti della coclea verranno posizionati sul secondo piano portapaziente e i prodotti verranno piegati. Nel processo di forgiatura a freddo, il piano di lavoro assume la maggior parte del carico, quindi non è necessario salvarlo e farlo da più foglio sottile ghiandola.

Albero principale e leva.

L'albero principale è centrato tra i piani del tavolo ed è fissato alla base con quattro triangoli rettangoli. L'albero può essere ricavato da un tubo a pareti spesse del diametro desiderato.

La leva è fissata all'albero con un anello e ruota attorno ad essa, inoltre sulla leva è installato un rullo per piegare le aste sul piano del tavolo superiore.  Schema della macchina

Schema della macchina

Marcatura e installazione di allegati

A seconda che tu voglia produrre solo lo stesso tipo di campioni o che necessiti di prodotti più artistici, ci sono tre opzioni per il dispositivo “lumaca”.

Opzione numero 1.

Questo è il più semplice di tre opzioni, la sua essenza è che un contorno a spirale è disegnato sul piano di lavoro.  Segmenti di disegno "lumaca"

Segmenti di disegno "lumaca"

Al centro, questo è un disegno dei prodotti futuri che realizzerai sulla macchina. Dopo aver disegnato lo schema, è sufficiente ritagliare diversi segmenti da spesse strisce di ferro di diverse larghezze, ripetendo la linea del disegno e saldandoli al piano del tavolo secondo il markup. Su una "lumaca" così statica puoi fare le curve più semplici.

Opzione numero 2.

La seconda opzione è la più popolare tra le macchine fatte in casa; prevede la produzione di una lumaca pieghevole da parti rimovibili. I fori vengono praticati lungo i contorni di marcatura, in cui vengono tagliati i fili. Inoltre, i modelli per i segmenti di arresto sono realizzati in cartone o compensato e le sovrapposizioni sono in metallo su di essi. Infine, vengono praticati dei fori nei rivestimenti, che devono corrispondere alle prese di montaggio sul piano del tavolo. Per fissare i segmenti si utilizzano principalmente i bulloni, ma si possono anche realizzare battute cilindriche. Questo design della "chiocciola" consentirà la produzione di pezzi a spirale con raggi diversi su una macchina.  "Lumaca" da strisce di metallo

"Lumaca" da strisce di metallo

Opzione numero 3.

Nella terza variante, al posto dei segmenti di arresto pieghevoli, sono realizzati più moduli rimovibili con diverse opzioni lumache che cambiano secondo necessità. Il modulo è costituito da un pezzo di ferro su cui sono saldati segmenti che ripetono parti della spirale.  Moduli a chiocciola

Moduli a chiocciola

Assemblaggio a macchina.

- Installare il telaio in un luogo in cui si avrà libero accesso alla macchina da tutti i lati.

- Calcestruire le gambe del telaio nel pavimento o fissare il telaio in un altro modo disponibile.

- Saldare il piano di lavoro principale al telaio.

- Installare l'albero principale saldandolo al piano del tavolo e rinforzandolo con triangoli.

- Far scorrere la leva rotante sull'albero.

- Installare il tavolo superiore saldandolo all'albero principale.

- Disporre gli spicchi di lumaca sul piano del tavolo.

Dopo il montaggio, eseguire una prova di piegatura dell'asta.

Per saperne di più sull'assemblaggio di una macchina per lo stampaggio a freddo delle lumache, guarda il video:

Macchina di torsione

Questa macchina è progettata per la torsione longitudinale uniassiale di un pezzo da una barra di forma trasversale o quadrata.  Macchina di torsione

Macchina di torsione

Per la base della macchina di torsione viene utilizzato un canale o una trave a I. Ad esso viene fissata mediante saldatura una spessa striscia di ferro, sulla quale è installata una morsa per bloccare la parte fissa dell'asta. La morsa è fissata con quattro bulloni con un diametro di M16 o più. Per aumentare la forza del bloccaggio della barra, sulla morsa vengono saldate piastre corrugate in lamiera d'acciaio. Sul lato opposto della base sono installati rulli di guida, a cui è fissata un'unità di bloccaggio per la parte mobile del pezzo. È costituito da un manicotto in acciaio, in cui è necessario prevedere fori per i bulloni di bloccaggio situati con un angolo di 120 gradi. I bulloni devono avere un'estremità piatta ed essere realizzati in acciaio di alta qualità. Entrambi i dispositivi di bloccaggio devono essere allineati, per questo devono essere controllati con una livella, una squadra da banco e una pinza.  Tipi di macchine

Tipi di macchine

Successivamente, è necessario realizzare una maniglia per ruotare la parte mobile del morsetto. La sua leva dovrebbe colpire il più a lungo possibile per ridurre la forza applicata. L'impugnatura stessa è meglio realizzata con una boccola di gomma per evitare che la mano scivoli durante il funzionamento.

Dopo il completo montaggio della macchina, viene verificata l'affidabilità degli elementi mobili e l'accuratezza della deformazione della barra. Dopo il controllo, la macchina viene fissata al telaio di supporto.  modello semplice macchina di torsione

modello semplice macchina di torsione

Come realizzare una macchina di torsione con le tue mani, guarda il video:

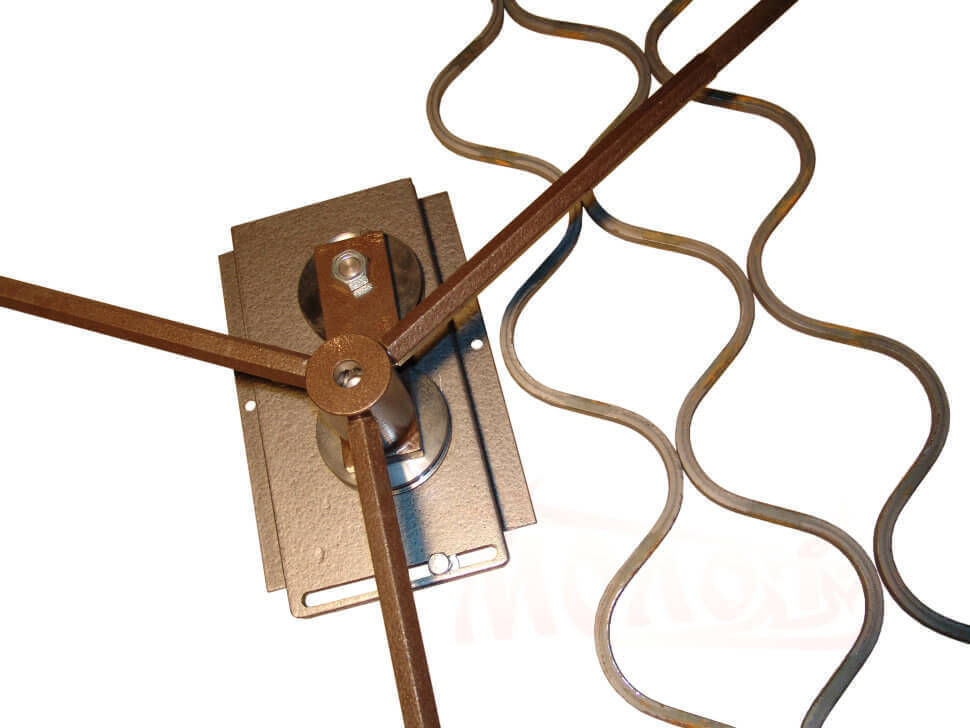

Macchina "Gnutik"

Per formare qualitativamente un angolo in un prodotto ottenuto dallo stampaggio a freddo, avrai bisogno di una macchina chiamata "curva". È costituito da una piastra in acciaio con fermo mobile su cui sono presenti due alberi di supporto e una leva.  Macchina "Gnik"

Macchina "Gnik"

Il pezzo viene posizionato tra il cuneo e gli alberi di supporto. Successivamente, con l'aiuto di una leva, il cuneo viene spostato verso gli alberi, il che porta alla piegatura del pezzo.  modello informatico macchina utensile

modello informatico macchina utensile

È abbastanza semplice realizzare una macchina del genere, l'importante è seguire il disegno dato e utilizzare l'acciaio per utensili, poiché durante il funzionamento viene applicato un grande carico alla parte del dispositivo.

Puoi anche guardare come realizzare una macchina "gnick" nel video:

Macchina "onda"

È più corretto chiamare questa macchina: un'onda controllata. L'attrezzatura della macchina è costituita da una coppia di dischi in acciaio del diametro di 140 mm imbullonati al piano di lavoro. L'asse di rotazione della chiave universale è fissato sul disco di azionamento.  Macchina "onda"

Macchina "onda"

Il controllo dell'onda si verifica come risultato della modifica della distanza tra i dischi. Quando la barra viene arrotolata attorno al disco di azionamento, si forma un motivo, dopodiché la barra viene rimossa dal conduttore e si forma un motivo sull'altro lato.

Puoi guardare la macchina in azione nel video qui sotto:

Macchina - premere

È necessaria una pressa per formare le punte delle aste. Questa macchina funziona secondo il principio di un volano, all'inizio, ruotando la barra con dei pesi, la testa della vite viene tirata indietro fino all'arresto. Successivamente, viene inserito un timbro sostituibile nella presa e viene posizionato il pezzo. Quindi, ruota rapidamente la barra nella direzione opposta e lasciala ruotare liberamente. In conclusione, l'attaccante colpisce fortemente il gambo della matrice, per questo si sviluppa una forza sufficiente per lo stampaggio.  rotativa

rotativa

Per quanto riguarda il laminatoio manuale, puoi farlo da solo, ma devi comunque ordinare: rulli in acciaio speciale, boccole e alberi per cuscinetti e acquistare ingranaggi in un negozio. Su una macchina del genere possono essere realizzate solo punte del piede d'oca e del foglio.

Collegamento e verniciatura di parti

Gli elementi prodotti dallo stampaggio a freddo sono collegati in due modi:

- Saldatura: le parti sono saldate tra loro e la bilancia viene rettificata con una smerigliatrice o un'altra smerigliatrice.

- Morsetti: questo tipo di connessione sembra molto più bello. Per i morsetti vengono utilizzate strisce di metallo stampate con uno spessore di 1,5 mm o più.

la pittura prodotti finiti prodotto con smalti da fabbro o vernici a base acrilica per metallo.  Collegamenti di parti mediante saldatura

Collegamenti di parti mediante saldatura

Prodotti realizzati mediante stampaggio a freddo

Ti invitiamo a familiarizzare con le opzioni per i prodotti che puoi realizzare utilizzando il metodo di forgiatura a freddo:

Come si può vedere da tutto quanto sopra, il metodo di forgiatura a freddo non richiede grandi costi finanziari ed è abbastanza facile da imparare, quindi se hai deciso di iniziare a imparare a fare il fabbro con questo particolare metodo, allora hai fatto la cosa giusta.

I prodotti in metallo forgiato in qualsiasi interno danno colore e aspetto molto esteticamente gradevole. Ma non tutti i proprietari di una casa o di una residenza estiva vorrebbero avere soluzioni standard offerto dal mercato. Inoltre, gli elementi decorativi forgiati sono molto costosi.

La forgiatura a caldo richiede competenze, attrezzature e spazio di lavoro seri. La soluzione ideale per l'incarnazione del loro design le fantasie sono dispositivi per la forgiatura a freddo. L'acquisto di tali macchine non è alla portata di tutti, ma realizzare un dispositivo da soli non è così difficile.

1 Vantaggi dello stampaggio a freddo

Quando si lavora il metallo in questo modo, non richiede riscaldamento. Pertanto, non sono richiesti forni, esposizione alla temperatura, competenze di metalli caldi, aree di lavoro speciali, ecc. Inoltre, non c'è pericolo di gravi ustioni.

Strumenti di forgiatura a freddo includono la piegatura e la pressatura del metallo. Le macchine per eseguire questi processi possono essere elettriche (avrai bisogno di un motore elettrico e un cambio) o manuali. Sono facili da realizzare con le tue mani, da mantenere. Il design delle unità stesse è assolutamente elementare, ma vale la pena sapere che il processo di forgiatura manuale stesso richiede un notevole sforzo da parte dell'operaio.

A differenza di elementi decorativi, ottenuto a seguito della lavorazione del metallo caldo, il prodotto dello stampaggio a freddo, se necessario, può essere sempre rifatto. Si distende con la stessa facilità con cui si piega.

Il metodo per creare elementi decorativi in metallo senza riscaldamento è molto conveniente quando è necessario fare molto dello stesso. In questo caso, è fatto dispositivo fatto in casa per un disegno specifico con dimensioni specifiche e azioni modello vengono eseguite.

La piegatrice consente di risparmiare notevolmente tempo, fatica e costi finanziari per l'attrezzatura dei locali e le prestazioni stesse dei lavori di lavorazione dei metalli.

1.1 Scopo del dispositivo

Il dispositivo per lo stampaggio a freddo consente di eseguire assolutamente tutto il lavoro, eseguita da un fabbro per la lavorazione del metallo caldo. Utensili manuali affrontare perfettamente la produzione di elementi decorativi come:

- sbarre delle finestre;

- costruttivo per corrimano di scale, panche, sedie;

- gambe, bylets e altri elementi di arredo per la casa;

- costruzione di varie recinzioni, cancelli, cancelli;

- sta per fiori, grate per camini, mensole e molto altro.

Il processo di forgiatura a freddo utilizza solo metalli teneri come alluminio, duralluminio, acciaio, rame, ottone, magnesio e leghe di nichel.

1.2 Varietà di unità

Per creare un interno decorativo in metallo forgiato, avrai bisogno di diversi tipi di parti. Tra questi ci sono aste a spirale, archi, spirali, varie parti di lamiera.

È quasi impossibile realizzare una macchina universale per lo stampaggio a freddo con le proprie mani, quindi creare ogni elemento dovrai creare un dispositivo separato. Questi dispositivi includono le seguenti unità:

- Gnutik. Ti permette di creare archi di metallo, curvi ad una certa angolazione.

- Lumaca. Un tale dispositivo è destinato alla piegatura di barre di rinforzo e profilate a spirale.

- Tortore. Strumento per piegare l'asta a spirale lungo l'asse.

- Onda. Un dispositivo progettato per piegare una barra di rinforzo o di profilo in un elemento ondulato.

- Squillo. Per realizzare anelli e ovali.

- Premere. Un dispositivo per l'appiattimento di prodotti in metallo.

- Martello e incudine. Strumenti universali molto utili per correggere i difetti.

Tutte le unità progettate per svolgere le attività di cui sopra possono essere manuali o elettriche.

Affinché quest'ultimo funzioni, sono necessari un motore elettrico e un cambio. Le macchine elettriche, dotate di motore e cambio, svolgono il lavoro molto più velocemente e facilitano la vita del lavoratore.

2 Come realizzare una macchina per forgiatura a freddo in casa?

Realizzare una macchina di uno qualsiasi dei tipi sopra con le tue mani a casa è molto semplice. Ciò non richiede strumenti complicati o meccanismi e materiali costosi. Tutto ciò di cui hai bisogno per un dispositivo del genere può essere trovato in quasi tutti i garage.

2.1 Materiali e strumenti

Indipendentemente dal tipo di dispositivo che intendi realizzare, avrai bisogno dei seguenti materiali:

- lamiera di spessore 4-5 mm;

- barre d'armatura, barre profilate o tubi profilati;

- letto stabile;

- se non faremo una piegatrice manuale, ma elettrica, avremo bisogno di un motore a basso regime e di un cambio.

Per organizzare il processo di produzione di un'unità per lo stampaggio a freddo, è necessario fare scorta dei seguenti strumenti:

- smerigliatrice per il taglio elementi metallici(in caso di sua assenza, utilizziamo una lima metallica);

- saldatrice;

- smeriglio e carta vetrata;

- morsa e pinze;

- carta, matita, pennarello;

- metro a nastro o centimetro.

2.2 Macchina manuale "lumaca"

Gli elementi a spirale vengono spesso utilizzati per creare interni "forgiati". Quindi iniziamo a guardare processo produttivo dalla macchina "lumaca".

Un'unità elettrica fatta in casa richiederà, oltre al solito set di parti, l'utilizzo di un motore e di un cambio. Il cambio serve per ridurre il regime del motore. Ma di questo parleremo più avanti. Nel frattempo, considera passo dopo passo come realizzare un dispositivo manuale.

Notiamo anche che una macchina può realizzare spirali di diversi diametri, ma ciò richiederà una chiocciola rimovibile. Ciò può essere ottenuto in due modi: cerchi in metallo rimovibili in un unico pezzo con una voluta saldata, o un cerchio con parti rimovibili della spirale.

L'apparecchio fatto in casa per la forgiatura a freddo è pronto. Puoi posare un'asta, fissarla, appoggiarti su di essa con una canna pieghevole e andare in giro fino a ottenere il prodotto desiderato.

2.3 Macchina per stampaggio a freddo fai-da-te 3 in 1 (video)

2.4 Controparte elettrica

L'unica differenza è che il motore attraverso il riduttore deve ruotare il cerchio di lavoro. La canna di piegatura è saldata direttamente al cerchio senza intaccare il cambio. In caso contrario, il principio di fabbricazione dell'unità è assolutamente identico e il cambio con un motore elettrico lo completa.

Questo articolo discute di macchine e dispositivi fatti in casa per l'officina domestica. Ecco le caratteristiche dettagliate degli strumenti fai-da-te più popolari e necessari, nonché gli infissi per l'officina o il garage, tecnologie passo dopo passo loro fabbricazione e altri consigli utili su questo argomento.

Molti proprietari di officine domestiche creano le attrezzature di cui hanno bisogno con le proprie mani.

Ogni proprietario di un garage o di un'officina, a seconda delle proprie esigenze, seleziona personalmente l'attrezzatura. Molti di loro sanno come vengono fatte le macchine e gli infissi fatti in casa per i garage, quindi se la cavano da soli durante l'organizzazione dei locali, l'adeguamento delle caratteristiche tecniche delle strutture.

Quindi, quando si crea un banco da lavoro per fabbro in metallo con le proprie mani, i disegni e le dimensioni del prodotto su di essi possono essere adattati ai parametri della stanza e ad altre condizioni. Anche un piccolo laboratorio domestico dovrà allocare spazio sufficiente per ospitare almeno il design di un banco da lavoro pieghevole universale e un set minimo di strumenti. Zona richiesta per questo è almeno 3-5 m².

Consigli utili! È meglio attrezzare l'officina in una stanza separata in modo che il rumore del lavoro di una smerigliatrice per legno fatta in casa e di altri strumenti non interferisca con i residenti. Sotto il posizionamento delle macchine, puoi prendere un garage, la cui area è sufficiente per un lavoro confortevole e l'installazione delle attrezzature.

Fabbricazione di dispositivi per lo stoccaggio degli utensili: scaffali, scaffali

In effetti, è molto difficile ottenere condizioni di lavoro ottimali. È auspicabile che la dimensione della stanza sia di almeno 6,5 m Per attrezzare l'officina, è possibile eseguire un'estensione della casa o del garage. Questa decisione sarà comunque la più redditizia.

Prima di progettare un disegno di un banco da lavoro pieghevole con le tue mani, che ha il design più generale (quindi, le sue dimensioni sono prese in considerazione in primo luogo), vale la pena decidere su alcuni punti:

- indicare quali tipi di lavoro verranno eseguiti in officina;

- determinare l'elenco degli strumenti e delle attrezzature necessarie.

Montando lo strumento sulla parete, puoi risparmiare molto spazio utile in officina. Scaffali o scaffali sono perfetti per questo. Puoi organizzare con successo queste strutture, ottenendo la distribuzione più razionale dell'area.

Per risparmiare spazio, puoi ottenere un dispositivo speciale per una sega circolare con le tue mani, realizzato sulla base di trapano convenzionale. Tale macchina universale può svolgere più funzioni contemporaneamente, combinando le possibilità:

- Sega circolare;

- rettificatrice;

- mola;

- macchina per il taglio.

Il tavolo da lavoro può essere combinato con una morsa per banco da falegnameria e completalo con cassetti per riporre piccoli attrezzi.

Scaffali per attrezzi fai-da-te: design popolari

Le strutture in metallo sono più durevoli e affidabili, mentre le strutture in legno sono convenienti.

Esistono diverse opzioni per la conservazione razionale degli strumenti:

- mensole a muro;

- portautensili fai-da-te;

- mensole a controsoffitto;

- Ripiani-scudi per appendere piccoli attrezzi.

Consigli utili! Il ripiano scudo è molto comodo per lavori di carpenteria e carpenteria metallica. È possibile installare portautensili o ganci, piccoli ripiani o contenitori per elementi di fissaggio. È meglio appendere una struttura del genere su un banco da lavoro di falegnameria pieghevole. Puoi persino portare un'illuminazione aggiuntiva. È meglio usare una piccola lampada per questo.

Tecnologia di produzione di scaffali per utensili fai-da-te (scudo):

- Uno scudo viene ritagliato da un foglio di compensato, su di esso sono contrassegnati i punti in cui verranno installati gli scaffali.

- Utilizzando un seghetto alternativo, vengono ritagliati gli scaffali con le pareti laterali. La lunghezza di questi lati dovrebbe corrispondere alla lunghezza dello scudo.

- I ripiani per gli attrezzi vengono assemblati e fissati sulla superficie dello scudo mediante lunghe viti autofilettanti.

- I ganci sono in fase di installazione. I fori sono praticati nello scudo in cui sono installati i tasselli. Devono essere avvitati in ganci speciali dotati di filettature. Innanzitutto, vale la pena distribuire l'intero strumento e designare i punti in cui si bloccherà.

- Staffe o alette sono montate sulla parete posteriore della struttura.

Resta solo da fissare lo scudo della mensola al muro. Per evitare che gli occhielli scivolino via dagli ancoraggi, si consiglia di fissarli con apposite rondelle.

Realizzare un banco da lavoro di falegnameria con le tue mani: disegni, video, tecnologia

Sul disegno del banco di falegnameria devono essere presenti i seguenti dettagli:

- Piano di lavoro: per la sua fabbricazione si consiglia di prendere una tavola con uno spessore di 6 cm o più. Specie legnose adatte come quercia, carpino o faggio. È consentito utilizzare più tavole strette pretrattate con olio essiccante.

- Sulla copertina superiore è allegato un disegno fai-da-te di una morsa fai-da-te, che dovrebbe anche essere incluso nel disegno. Se si prevede di installare un prodotto di grandi dimensioni, è meglio prendere il legno per la sua fabbricazione. È consentita la produzione e la successiva installazione di piccole morse per carpenteria metallica fai-da-te in acciaio.

- Supporti per banco da lavoro - possono essere realizzati in tiglio o pino. Tra di loro, è imperativo stabilire una connessione longitudinale sotto forma di strisce. Ciò aumenterà la stabilità del tavolo.

- Ripiani per riporre gli attrezzi - montati sotto il banco di lavoro. Le strutture possono essere fisse o retrattili.

Consigli utili! Il parametro lineare del banco di lavoro può superare 1 m Le dimensioni maggiori della struttura possono essere utilizzate per installare due morse da carpenteria con le proprie mani.

Esistono diverse modifiche ai banchi di lavoro:

- mobile;

- stazionario;

- pieghevole (universale).

Dopo aver familiarizzato con il dispositivo del banco da lavoro di falegnameria, puoi iniziare a produrlo.

Tecnologia fai-da-te e disegni di un banco da lavoro di falegnameria: come realizzare un progetto semplice

Tecnologia di costruzione passo dopo passo:

- Per realizzare la copertura di un banco da lavoro di falegnameria in legno, dovrai prendere delle tavole spesse. La dimensione deve essere scelta in modo tale che come risultato della loro connessione si ottenga uno schermo con parametri di 0,7x2 m (la lunghezza può essere inferiore a 2 m). I chiodi lunghi dovrebbero essere usati come elementi di fissaggio, che devono essere martellati dal lato anteriore e piegati dall'interno.

- È possibile rifinire la copertura fissando lungo il perimetro inferiore una barra di sezione 50x50 mm.

- A seconda delle dimensioni del banco da lavoro di falegnameria (la sua copertura), si trovano i supporti verticali. Per la loro fabbricazione viene presa una barra (12x12x130 cm). In questa fase, è necessario tenere conto dell'altezza del piano di lavoro, perché dovrebbe essere comodo. Il limite superiore del supporto dovrebbe essere a livello delle mani abbassate. Successivamente, a causa dell'installazione della copertura, a questo indicatore verranno aggiunti circa 8-10 cm I segni per l'installazione delle barre devono essere applicati a terra e questi elementi devono essere scavati a una profondità di 0,2-0,35 m .

- Successivamente, viene eseguita l'installazione fai-da-te della parte del telaio e della copertura del banco da lavoro in legno. Le barre di supporto installate devono essere collegate a coppie. Per questo vengono utilizzate tavole larghe, fissate ad un'altezza di 0,2-0,4 m con lunghe viti autofilettanti. Alle estremità dei supporti, viene fissata una copertura utilizzando gli stessi elementi di fissaggio.

Nota! Non utilizzare chiodi per montare la copertura. Durante la guida, la parte del telaio del prodotto potrebbe muoversi.

Tecnologia di produzione di un banco da lavoro universale in legno con le tue mani

Nonostante il fatto che la tecnologia per la creazione di questo progetto sia per molti versi simile alla versione precedente, per la produzione di un banco da lavoro di carpenteria in composito, saranno richiesti immancabilmente disegni con dimensioni. Ma in questo caso, vengono utilizzati i bulloni al posto delle viti autofilettanti.

Inoltre, in un banco da lavoro universale pieghevole con le tue mani, puoi installare cassetti per riporre gli strumenti.

Tecnologia di produzione di banchi da lavoro pieghevoli fai-da-te:

- I supporti verticali sono installati in modo simile e sono interconnessi tramite ponticelli orizzontali. Prima di montare i ponticelli, devono essere scanalati per dadi e rondelle. Per fare questo, è meglio usare un martello e uno scalpello.

- Quando i ponticelli sono impostati al livello richiesto, i fori passanti vengono realizzati in una barra orizzontale e un supporto montato verticalmente. Qui verrà inserito un lungo bullone. Sul lato in cui è presente una scanalatura per gli elementi di fissaggio, vengono applicati un dado e una rondella, dopodiché l'elemento è ben unito.

- I ponticelli orizzontali per la parte del telaio di un banco da lavoro di falegnameria fatto in casa avranno bisogno di 2 pezzi. su ciascuno dei 4 lati. Avrai anche bisogno di un paio di ponticelli per l'installazione sotto il piano di lavoro (al centro). Gli elementi sotto il piano di lavoro sono pensati per cassetti. La distanza tra questi ponticelli deve corrispondere alle dimensioni delle scatole.

- I bulloni vengono utilizzati anche per fissare il piano di lavoro. Gli incavi di montaggio sono preparati alle estremità dei supporti e i fori per gli elementi di fissaggio sono preparati sul piano di lavoro. I bulloni sono installati in modo che le loro teste siano incassate (di 1-2 mm).

Nota! I disegni del banco da lavoro pieghevole non sono così complicati come potrebbero sembrare. Il vantaggio del design è che qualsiasi parte danneggiata può essere facilmente sostituita con una nuova.

Design della morsa da falegnameria fai-da-te per un banco da lavoro

Di solito i banchi da lavoro sono dotati di una morsa. Molti proprietari di officine di garage sanno come realizzare un dispositivo del genere con le proprie mani. Per un design fatto in casa, avrai bisogno di borchie speciali. Tali elementi di fissaggio sono venduti nei negozi di ferramenta.

Per funzionare, avrai bisogno di un perno a vite speciale. Questa parte filettata è il principale componente attivo della struttura. Il diametro minimo del perno è di 2 cm, la lunghezza di taglio è di 15 cm Più è lunga questa parte, più ampia può essere la morsa. Se questi parametri dimensionali vengono presi in considerazione nei disegni della morsa con le tue mani, puoi ottenere un disegno che viene allevato di quasi 8 cm.

Le ganasce dello strumento sono costituite da una coppia di assi. Una parte della parte sarà riparata. Per farlo, devi prendere il pino. La seconda parte di 2x1,8x50 cm si sposterà. In ciascuna di queste schede è necessario praticare un foro per la vite. Usando un trapano con un diametro di 1 cm, si formano contemporaneamente fori per borchie in tutte le schede. Per evitare che i fori si muovano l'uno rispetto all'altro, puoi collegarli con dei chiodi.

Dopo che tutti i fori sono stati realizzati, la vite e tutti i prigionieri vengono inseriti in essi insieme alla rondella e al dado.

Consigli utili! Per essere in grado di elaborare gli spazi vuoti dimensione diversa, è necessario rendere le borchie riorganizzabili. Dovrai praticare un paio di fori aggiuntivi in ciascuna delle schede, posizionate vicino al morsetto a vite.

Inoltre, puoi utilizzare il materiale video qui sotto per creare una morsa con le tue mani.

Realizzare un banco da lavoro da fabbro con le tue mani: come realizzare una struttura metallica

Per il lavoro di fabbro, è meglio realizzare un banco da lavoro in metallo con le tue mani, perché un banco da lavoro in legno non è adatto a questo. Il fatto è che il legno non è così forte. Inoltre, quando si lavora con pezzi grezzi di metallo, un piano di lavoro in questo materiale sarà costantemente danneggiato e diventerà rapidamente inutilizzabile.

Sul disegno generale Il banco da lavoro per fabbro fai-da-te può essere suddiviso in cinque componenti principali del design:

- Per la rigidità longitudinale del prodotto vengono utilizzate travi orizzontali (3 pezzi) di dimensioni 6x4 cm. Lunghezza - poco più di 2 m.

- Travi di piccole dimensioni montate su rack (9 pz.) Realizzate con tubi profilati di dimensioni 6x4 cm, servono per assemblare la parte del telaio dei piedistalli. Nella zona d'angolo sono presenti distanziatori saldati in nastri di acciaio. A causa di tutti questi elementi, il telaio è rigido e molto resistente.

- Travi a cremagliera (4 pezzi) lunghe 9-10 cm (sezione 6x4 cm). Per fare ciò, è meglio utilizzare tubi con profilo metallico con pareti spesse (più di 2 mm).

- Angolo n. 50 (4 pezzi), che verrà utilizzato come rack verticali. L'altezza di questi elementi è di 1,7-2 m Gli strumenti di lavoro saranno allegati qui.

Dimensioni del banco da lavoro del fabbro:

Consigli utili! Per realizzare cuciture di alta qualità, si consiglia di utilizzare un dispositivo semiautomatico ad anidride carbonica. Gli artigiani esperti possono utilizzare una saldatrice a impulsi. In assenza di competenze nella gestione di questo strumento, è meglio affidare il lavoro a professionisti.

Tecnologia di produzione di banchi da lavoro fai-da-te: come assemblare

La creazione di un banco da lavoro universale con le tue mani inizia con l'assemblaggio del telaio. Per fare questo, prendi un paio di raggi corti e un paio di lunghi. Durante il processo di saldatura, questi elementi possono essere soggetti a torsioni.

Per evitare ciò, devi:

- Disporre le parti su un piano perfettamente piatto.

- Nelle posizioni dei nodi di attracco (ce ne sono 4), le travi vengono fissate con il metodo della saldatura a punti.

- Successivamente, tutti i cordoni di saldatura sono completamente completati. Prima su un lato del telaio, poi sul retro.

Quindi vengono fissati i rack posteriori disposti verticalmente e la trave posteriore (lunga, una di tre). Assicurati di controllare quanto sono posizionati in modo uniforme l'uno rispetto all'altro. In caso di deviazioni, le travi possono essere piegate con cura con un martello. Alla fine, il resto degli elementi del rack viene assemblato con una disposizione verticale, nonché elementi che forniscono rigidità.

Quando il telaio è pronto, gli angoli possono essere saldati ad esso, progettati per rafforzare la struttura. Il piano del tavolo è formato da assi di legno. Devono prima essere impregnati con un liquido ignifugo. Quindi viene posata una lastra di metallo sopra.

Uno scudo in compensato per attrezzi può essere fissato agli elementi del rack verticale. Lo stesso materiale viene utilizzato per cucire gli armadi. Per le scatole, puoi usare scatole di metallo o realizzare strutture in legno.

Puoi usarlo per capire più in dettaglio la tecnologia per realizzare un banco da lavoro con le tue mani, il video, che è pubblicato di seguito:

Caratteristiche della creazione di un tornio per legno per un'officina domestica

Nella tecnologia di produzione di un tornio per legno con le tue mani, il telaio occupa un posto speciale. Il funzionamento di altre parti, così come la stabilità dell'intera struttura, dipende direttamente da questa parte. Può essere in metallo o legno.

Consigli utili! Per la realizzazione di un tornio per legno fai-da-te secondo disegni standard, è meglio utilizzare un motore elettrico che può raggiungere una velocità di 1500 giri/min. L'indicatore di potenza ottimale è 200-250 watt. Se si prevede di lavorare pezzi di grandi dimensioni, è possibile aumentare le potenze nominali.

Per creare un tornio per legno con le tue mani, puoi usare quello vecchio, che non è più necessario. Questo strumento è posizionato su una piattaforma di compensato di 1,2 cm di spessore e di dimensioni 20x50 cm.In primo luogo, è necessario praticare dei fori per gli elementi di fissaggio. Qui verranno montate anche le soste dalle sbarre. Sono necessari affinché la taglierina sia in uno stato fisso. Il router stesso è fissato con due chiodi tra i morsetti.

In effetti, è abbastanza facile creare un progetto di copia di un tornio per legno fatto in casa con le tue mani: ci sono abbastanza materiali video sulla rete.

Un esempio di tornio per legno fai-da-te fatto in casa

Per la base, è meglio prendere un profilo in acciaio con pareti spesse. Per rendere affidabile il design, si consiglia di utilizzare due supporti. Sopra di essi verrà installato un letto. Per fissare le parti, viene utilizzato un tipo di connessione a scanalatura. Per prima cosa devi realizzare piattaforme di supporto progettate per le pale (posteriore e anteriore).

L'elenco delle parti per un tornio per legno (come assemblare la struttura da soli in base a questo elenco è facile da capire):

- Componente di potenza: puoi utilizzare un motore elettrico da una vecchia pompa o lavatrice.

- Paletta (posteriore): è adatta una testa di un trapano con un'elevata riserva di carica.

- Paletta (anteriore): per organizzare questa parte, è meglio acquistare un mandrino di fabbrica dotato di 3-4 pin. Ciò consente di spostare il pezzo rispetto all'asse di rotazione.

- L'elemento di supporto: il tavolo per taglierine può essere di qualsiasi configurazione, l'importante è che offre comfort durante il lavoro.

- Puleggia - è un elemento di collegamento tra la paletta e gli alberi nel motore elettrico.

Nota! Per lavorare con questo design, dovrai acquistare un set di taglierine di fabbrica. Se hai lo strumento giusto, puoi realizzarli da solo, ma avrai bisogno dell'acciaio per utensili.

Come informazione ausiliaria, puoi utilizzare un video che riflette questo processo in dettaglio per assemblare un tornio per legno con le tue mani.

Il secondo esempio di tornio per la lavorazione del legno fai-da-te

Una soluzione alternativa sarebbe quella di realizzare la progettazione del più semplice mini-tornio per legno con le proprie mani sulla base di un trapano elettrico. Questo esempio di tecnologia può essere utilizzato come test prima di costruire uno strumento più serio.

Questo tipo di macchina è adatta per la lavorazione di sbozzati di legno. taglia piccola. Il materiale per il letto può fungere da barre di legno. La contropunta può essere sostituita con una combinazione di un albero montato su un cuscinetto reggispinta. Per riparare il pezzo, sarà necessario ottenere l'ugello appropriato sul trapano.

Questo design ha i suoi svantaggi, sono associati a:

- alta probabilità che ci siano errori nella fresatura;

- basso livello di affidabilità;

- l'impossibilità di elaborare grezzi di legno di grandi dimensioni.

Ma non dovresti rifiutare questa opzione, perché è la base delle tecnologie per la creazione di utensili di tornitura più avanzati e complessi. Per calcolare correttamente il progetto, determinare da soli le proprietà operative e le caratteristiche tecniche necessarie.

Il principio di fare frese per un tornio per legno

La tecnologia in questo caso è solo complicata la scelta giusta pezzi, che non solo devono avere il livello di durezza del tagliente che soddisfa i requisiti, ma devono anche essere correttamente installati nel fermo - supporto.

Nota! In assenza di acciaio per utensili, puoi cavartela con mezzi improvvisati. Terminata la fase di preparazione preliminare, il materiale viene ulteriormente indurito.

- Le barre sono diventate di rinforzo: è meglio utilizzare opzioni che abbiano dimensioni iniziali di fabbrica e una forma a sezione quadrata.

- Lime o raspe: i pezzi usurati andranno bene, ma non è consentito utilizzare materiale con scheggiature o crepe profonde.

- Molle per automobili: prima di utilizzare questi spazi vuoti, dovranno essere squadrati, cosa che non tutti possono fare. A questo scopo è utile una saldatrice. Un autogeno andrà bene.

Tornitura: A - con lama semicircolare per sgrossatura; B - con lama dritta per tornitura fine; B - a forma di; G - macchina attraverso il passaggio

Tornitura: A - con lama semicircolare per sgrossatura; B - con lama dritta per tornitura fine; B - a forma di; G - macchina attraverso il passaggio

A bordo macchina è possibile prevedere la possibilità di cambio frese. Per fare ciò, viene eseguita una modifica speciale dell'alloggiamento con le parti di montaggio necessarie. Questi elementi devono essere sufficientemente resistenti per sopportare i carichi durante il funzionamento e allo stesso tempo mantenere la posizione originale della parte laterale.

Quando la taglierina è fatta, è affilata e bordo tagliente indurito. Dopo che la parte tagliente si è riscaldata, la taglierina deve essere immersa nell'olio motore. Con l'aiuto della tecnologia di indurimento lento, la superficie del prodotto può essere resa il più dura possibile. In questo caso, la billetta riscaldata dovrebbe raffreddarsi in modo naturale.

Affilacoltelli fai-da-te: disegni e consigli

Per realizzare un affilatrice da un motore da una lavatrice con le tue mani, puoi limitarti a un motore di un vecchio design sovietico, ad esempio CMP-1.5 o Riga-17. Sarà sufficiente una potenza di 200 watt, anche se è possibile aumentare questa cifra a 400 watt scegliendo un'opzione motore diversa.

L'elenco delle parti necessarie per una rettificatrice fai-da-te comprende:

- tubo (per intagliare una flangia);

- dado per il fissaggio della pietra sulla puleggia;

- metallo per la fabbricazione di una copertura protettiva per un temperamatite con le proprie mani (spessore 2, -2,5 mm);

- mola;

- cavi elettrici con spina;

- dispositivo di avviamento;

- un angolo in metallo o una barra di legno (per il letto).

Il diametro della flangia deve corrispondere alle dimensioni del mozzo del motore. Inoltre, su questa parte verrà messa una mola. Da un lato, questo elemento è scolpito. Il rientro dovrebbe essere uguale allo spessore del cerchio moltiplicato per 2. Il filo viene applicato con un rubinetto. D'altra parte, la flangia deve essere premuta sull'albero motore mediante riscaldamento. La fissazione viene eseguita mediante bullonatura o saldatura.

Consigli utili! Il filo dovrebbe andare nella direzione opposta rispetto alla direzione in cui vengono eseguiti i movimenti di rotazione del motore. In caso contrario, il dado che fissa il cerchio si srotolerà.

L'avvolgimento di lavoro del motore è collegato al cavo. Ha una resistenza di 12 ohm, che può essere calcolata utilizzando un multimetro. L'avvolgimento di partenza per un affilacoltelli fai-da-te avrà 30 ohm. Quindi il letto è fatto. Si consiglia di prendere un angolo di metallo per lei.

Alcune persone hanno bisogno di un affilacatena per motoseghe. Puoi realizzare un tale disegno con le tue mani da un letto con 3 supporti, due mandrini, un motore passo-passo (2 kW) e tubi usati come supporti.

Istruzioni per creare una sega circolare fissa con le tue mani

La creazione di un tavolo per una sega circolare manuale con le proprie mani è il passaggio più importante nella creazione di una macchina, poiché questo design ospiterà le parti principali dell'attrezzatura sotto forma di:

- alimentatore;

- blocco di controllo;

- componente di taglio;

- altri componenti.

Il telaio di base sul tavolo per utensili manuali funge da guida fai-da-te per una sega circolare. Controlla la direzione in cui viene eseguito il taglio e fissa il pezzo.

Una segheria è una modifica di una sega circolare. L'unica differenza è che il disco è posizionato in basso. La funzione fai da te del letto è affidata al design del tavolo per sega circolare. Qui sono installati anche un'unità di alimentazione, un blocco, un disco di fissaggio e un sistema di controllo.

In fase di progettazione per una sega circolare con i tuoi disegni a mano, è necessario tenere conto di alcuni fattori:

- La profondità alla quale verrà tagliato il materiale: l'indicatore dipende dalla geometria del disco.

- Il livello di potenza del motore elettrico: sarà sufficiente un indicatore specifico di 800 watt.

- Area di montaggio del sistema di controllo: il controllo deve essere posizionato il più lontano possibile dal disco.

- Velocità di rotazione: la velocità minima consentita è di 1600 giri/min, altrimenti il colore cambierà durante il processo di taglio.

Consigli utili! Se la tabella è fatta sotto versione manuale strumento, si consiglia di realizzare il piano del tavolo in metallo. Una lamiera deve essere dotata alla base di rinforzi.

Come realizzare una sega circolare da una smerigliatrice con le tue mani

In primo luogo, è fatto un piano di lavoro materiale in fogli. Il contrassegno viene applicato in base alle dimensioni del toolkit. Secondo questo markup, vengono realizzati dei ritagli per l'installazione della sega.

- Installazione di una battuta parallela per una sega circolare con le proprie mani, realizzata con una lamella di legno. L'elemento è fissato sul piano del tavolo.

- Scanalatura per enfasi: questi elementi sono formati sul piano del tavolo mediante fresatura.

- Installazione di un righello per le misurazioni: l'area di installazione si trova sul bordo anteriore dell'elemento di taglio. Il righello verrà utilizzato per controllare i parametri dimensionali degli spazi vuoti.

- L'installazione dei morsetti è un componente aggiuntivo per il fissaggio del pezzo.

Per una sega circolare fai-da-te, avrai bisogno di gambe. Sono montati tenendo conto delle dimensioni del piano del tavolo realizzato con travi di legno con una sezione di 4x4 cm, l'uso è consentito. Per fornire ulteriore stabilità, è necessario installare rinforzi tra i supporti. Un'unità di controllo è posizionata accanto al posto di lavoro. Non rifiutare di installare RCD e dispositivi che proteggono il motore dai sovraccarichi.

La tecnologia per creare una macchina da taglio per legno

Tecnologia di produzione di una macchina da taglio fatta in casa:

- Tagliare le parti dall'angolo per il montaggio del telaio (dimensione totale - 120x40x60 cm).

- Assemblaggio del telaio mediante saldatura.

- Fissaggio del canale (guida) mediante saldatura.

- Installazione di rack verticali (2 pz.) sul canale (connessione imbullonata).

- Assemblaggio di un telaio da tubi per l'installazione di un motore elettrico e un albero alla pendenza richiesta (45x60 cm).

- Installazione di una piastra con un motore nella parte posteriore del telaio.

- Realizzazione di un albero completo di flange, supporti e puleggia (altezza sporgenza flangia - 3,2 cm).

- Installazione di supporti, cuscinetti e pulegge sull'albero. I cuscinetti sono fissati sul telaio superiore negli incavi ricavati nella piastra.

- Installazione di una scatola con circuito elettrico nella parte inferiore del telaio.

- Installazione del vano nella zona tra le cremagliere. Diametro - 1,2 cm Un manicotto con il minimo gioco possibile deve essere applicato sopra l'albero, in modo che questi elementi scorrano.

- Saldare un bilanciere formato da un canale (80 cm) su una boccola. La dimensione dei bracci del bilanciere deve rientrare nel seguente rapporto: 1:3. Dall'esterno è necessario fissare le molle.

Consigli utili! Gli esperti consigliano di utilizzare motore asincrono. Un tale motore non è particolarmente impegnativo. Per le reti a 3 fasi è richiesto un motore con una potenza di 1,5-3 kW, per le reti monofase questa cifra deve essere aumentata di un terzo. Dovrai collegarti con un condensatore.

Resta da montare il motore sul braccio corto del bilanciere. Un elemento tagliente è posizionato sul braccio lungo. L'albero e il motore sono collegati da una trasmissione a cinghia. Per il piano di lavoro, puoi usare una lamiera, una tavola piallata.

Assemblare un trapano con le tue mani: video su come realizzare un progetto, consigli

buon disegno trapano da un trapano con le tue mani - la condizione principale per l'acquisizione strumento essenziale. Per creare una macchina del genere, non è necessario utilizzare materiali speciali e acquistare componenti aggiuntivi.

Componenti per la progettazione di una perforatrice fatta in casa con le tue mani:

- letto (base);

- meccanismo rotante (trapano);

- dispositivo di alimentazione;

- supporto verticale per il fissaggio del trapano.

Nel padroneggiare la tecnologia di produzione di una perforatrice da un trapano con le tue mani, il materiale video può essere di inestimabile aiuto.

Una guida per creare un trapano con le tue mani (come realizzare il design più semplice):

- Per un rack, è meglio utilizzare DPS in modo che la parte risulti massiccia o una piastra per mobili con uno spessore superiore a 20 mm. Ciò annullerà l'effetto di vibrazione dello strumento. È consentito utilizzare la base di un vecchio microscopio o ingranditore fotografico.

- La precisione di un trapano da un trapano fai-da-te dipende dalle guide (2 pezzi). Servono come base per spostare il blocco su cui si trova il trapano. Per la produzione di guide, è meglio prendere strisce di acciaio. Successivamente, saranno avvitati saldamente al rack con viti.

- Per il blocco, è necessario prendere morsetti in acciaio, grazie ai quali il meccanismo di rotazione sarà fissato saldamente a questa parte.

Per una mini-macchina di perforazione fai-da-te, è necessario un meccanismo di avanzamento utensile rotante. Lo schema di design classico prevede l'uso di una molla e una leva. La molla è fissata tra il blocco e la cremagliera.

Esistono molti dispositivi fai-da-te, il materiale video ti aiuterà a capire questo argomento.

Caratteristiche delle fresatrici CNC fai-da-te

Il software è considerato un componente importante in un router per legno CNC fai-da-te. I disegni di progetto convenzionali soggetti a questa condizione dovrebbero includere elementi aggiuntivi sotto di essa:

- porta LPT;

- Blocco CNC.

Consigli utili! Per la copia fai-da-te - fresatrice per il legno o il metallo si possono utilizzare carrozze appartenenti ad una vecchia stampante. Sulla base di queste parti, puoi creare un meccanismo che consente alla taglierina di muoversi su due piani.

Assemblaggio di una fresatrice per legno per un'officina domestica

Nella prima fase, vengono elaborati disegni fai-da-te per una fresatrice per legno, che includono informazioni sul posizionamento di tutti i componenti strutturali, sulle loro dimensioni e sui metodi di fissaggio.

Successivamente, il telaio di supporto viene assemblato da tubi pretagliati in parti dimensione richiesta. Per l'incollaggio, è necessario utilizzare una saldatrice. Successivamente viene eseguito il controllo dimensionale per procedere alla realizzazione del piano di lavoro.

È necessario agire nell'ambito del seguente schema:

- La marcatura viene applicata alla piastra e da essa viene ritagliato un piano di lavoro.

- Se la taglierina verrà posizionata verticalmente, è necessario praticare un ritaglio nella lastra per essa.

- Il mandrino è montato e motore elettrico. In questo caso, il mandrino non deve andare oltre il piano del piano di lavoro.

- La barra limite è installata.

Assicurati di testare la macchina prima del lavoro. Il router incluso non dovrebbe vibrare troppo. Per compensare questa mancanza, si consiglia di installare ulteriori rinforzi.

Assemblare una fresatrice per metallo con le tue mani

Istruzioni dettagliate per realizzare una fresatrice per metalli fatta in casa:

- La colonna e il letto sono costituiti da un canale metallico. Il risultato dovrebbe essere un design a forma di U, in cui la base dello strumento funge da traversa inferiore.

- Le guide sono fatte dall'angolo. Il materiale deve essere rettificato e imbullonato alla colonna.

- Da tubo profilato Insieme a sezione quadrata vengono realizzate le guide per la console. Qui è necessario inserire i perni con filettature. La console verrà spostata da un cric a forma di diamante per un'altezza di 10 cm, allo stesso tempo le possibilità di ampiezza laterale sono di 13 cm e il piano del tavolo può spostarsi entro 9 cm.

- La superficie di lavoro è ritagliata da un foglio di compensato e fissata con una vite. Le teste di fissaggio devono essere annegate.

- Sul piano di lavoro è montata una morsa, costituita da un tubo a sezione quadrata e un angolo metallico, saldati tra loro. È preferibile utilizzare un perno filettato come elemento di fissaggio grezzo.

Nota! È meglio fissare l'elemento rotante nel telaio in modo che il mandrino sia rivolto verso il basso. Per il fissaggio è necessario saldare in anticipo i ponticelli, saranno necessarie viti e dadi.

Successivamente, è necessario collegare un cono (Morse 2) al mandrino e installare una pinza o un mandrino per trapano.

Caratteristiche di realizzare una macchina a spessore con le tue mani

I disegni di spessori fai-da-te con un design complesso comportano l'uso di componenti costosi:

- cuscinetti con maggiore resistenza all'usura;

- lamiere di acciaio laminate;

- ingranaggi;

- pulegge;

- potente motore elettrico.

Di conseguenza, il costo per realizzare uno spessimetro fatto in casa aumenta in modo significativo. Per questo molti cercano di limitarsi al design più semplice.

Istruzioni per una macchina a spessore per legno fatta in casa:

| Elemento strutturale | Dati |

| letto | Cornici (2 pz.), realizzate mediante saldatura sulla base di un angolo (4-5 cm). I telai sono collegati da borchie (esagoni rettificati - 3,2 cm). |

| broccia | I rulli di gomma spremere il tipo dalla lavatrice. Sono lavorati a misura dei cuscinetti e montati su un asse con un diametro di 2 cm che funziona grazie ai movimenti manuali di rotazione. |

| Tavolo | La tavola lucidata è fissata al telaio con una connessione imbullonata, le teste devono essere svasate. Le tavole devono essere trattate con olio (già usato). |

| Motore | per 3 fasi, potenza - 5,5 kW, velocità di rotazione - 5000 giri/min. |

| Cover protettiva | Di latta (6 mm) da applicare sopra un angolo del telaio (20 mm). |

Assemblare uno spessimetro da una pialla elettrica con le tue mani

Per creare una macchina a spessore fatta in casa, è necessario posizionare una pialla su una barra, fissarla con un dispositivo come le pinze, senza dimenticare di lasciare uno spazio vuoto.

Nota! La dimensione della fessura viene impostata tenendo conto dello spessore del pezzo da lavorare sulla macchina.

Lo schema per realizzare uno spessimetro da una pialla con le tue mani è molto semplice:

- la trave di supporto è fissata su una comoda superficie;

- la dimensione della fessura richiesta viene selezionata aggiungendo strati di compensato;

- sulla base ricavata viene fissata con fascette la costruzione di uno spessimetro da pialla elettrica.

Due morsetti tengono la base sul tavolo, gli altri due tengono la pialla. Dopo esserti assicurato che questo supporto sia affidabile, puoi iniziare a utilizzare lo strumento.

Lo schema per creare una rettificatrice per legno con le tue mani

- La larghezza ottimale del nastro abrasivo è di 20 cm.

- La tela smeriglio del nastro viene tagliata a strisce.

- L'adesivo del nastro abrasivo viene eseguito end-to-end.

- Per rafforzare la cucitura, è necessario mettere un materiale denso sotto il fondo.

- Non è consigliabile utilizzare colla di bassa qualità, poiché causerà lo strappo del materiale lungo la cucitura.

- Il diametro del rullo del nastro al centro dovrebbe essere 2-3 mm più largo rispetto ai bordi.

- Per evitare che il nastro scivoli, si consiglia di avvolgerlo con una gomma sottile (ruota di bicicletta).

Le calibratrici - rettificatrici per legno appartengono al gruppo delle strutture a tamburo. Questa categoria è ampia e comprende molti tipi di apparecchiature.

Per la fabbricazione di una smerigliatrice a tamburo per legno con le tue mani, puoi scegliere i seguenti modelli:

- rettifica di superficie: il pezzo viene lavorato all'interno dello stesso piano;

- planetario - con il suo aiuto, si forma un piano piatto sul pezzo;

- rettifica circolare: con il suo aiuto vengono elaborati pezzi cilindrici.

Dal video qui sotto, puoi imparare come realizzare una rettificatrice con le tue mani.

Regole di funzionamento della pialla per legno fai-da-te

Nei progetti di una pialla autocostruita, è molto importante impostare correttamente l'impostazione dell'attrezzatura in modo che gli errori non superino i valori consentiti:

- perpendicolare - massimo 0,1 mm / cm;

- aereo - 0,15 mm / m.

Puoi familiarizzare con la tecnologia per creare un jointer con le tue mani usando il video.

Se, durante il funzionamento, sulla superficie trattata appare l'effetto del muschio o della bruciatura, gli elementi di taglio sono diventati opachi. Per rendere più confortevole la lavorazione di pezzi con dimensioni inferiori a 3x40 cm, questi devono essere trattenuti con l'ausilio di spingitori.

La superficie curva del pezzo dopo la lavorazione completa indica che il corretto posizionamento dei coltelli e della superficie di lavoro è violato. Questi elementi devono essere reimpostati.

Tutte queste macchine possono essere utili per riparazioni domestiche o riparazioni di base. Pertanto, sarà utile la loro presenza nel laboratorio di casa. Indipendentemente da quale sarà l'attrezzatura del garage, tutte le macchine richiedono un atteggiamento attento e attento. Quando si lavora, non dimenticare mai la sicurezza.

Attrezzatura La "lumaca" per lo stampaggio a freddo è uno strumento manuale indispensabile per qualsiasi artigiano impegnato nella fabbricazione di prodotti forgiati senza riscaldare il metallo. "Snail" è progettato per piegare una barra di metallo durante lo stampaggio a freddo del metallo. Fare una "lumaca" per la forgiatura a freddo con le tue mani non è così difficile.

Con l'aiuto di macchine per forgiatura a freddo fatte in casa, puoi realizzare molti prodotti in metallo traforati. Recinzioni forgiate, recinzioni, cancelli, cancelli, ringhiere, panchine stupiscono con contorni interessanti, linee morbide e arrotondate. Sono le forme curve dei prodotti forgiati che vengono realizzati utilizzando una "lumaca", una macchina per la forgiatura a freddo del metallo.

La produzione dell'utensileria “a chiocciola” avviene in più fasi.

Nel prossimo video, puoi vedere come l'artigiano ha realizzato una "lumaca" fatta in casa con le proprie mani, nonché come e quali pezzi grezzi possono essere realizzati su tali attrezzature di forgiatura a freddo.

Questo video ne presenta un altro vista interessante una "lumaca" fatta in casa, sulla quale è conveniente piegare i pezzi fucinati in riccioli e volute. Secondo il maestro, "tutto è reso più comodo e più facile su questa macchina".

Il seguente video contiene un disegno e una descrizione del dispositivo a chiocciola e materiali necessari per la fabbricazione di un letto e modelli per la produzione di riccioli forgiati.

Ti invieremo il materiale via e-mail

Se si monta un fatto in casa tornio per il metallo con le tue mani, puoi mettere a tua disposizione attrezzature funzionali per la lavorazione dei metalli senza costi aggiuntivi. Per obiettività, considera non solo il processo di assemblaggio, ma anche offerte in corso mercato dei prodotti finiti. Le informazioni seguenti ti aiuteranno a fare la cosa giusta analisi comparativa tenendo conto delle capacità finanziarie, delle capacità professionali e di altre caratteristiche personali.

L'alta qualità fatta in casa non è in alcun modo inferiore alla controparte di fabbrica

Cosa puoi fare con un tornio fatto in casa per metallo con le tue mani

Per selezionare la precisione di movimento richiesta della pinza, modificare il passo della filettatura della vite di comando. Si taglia a listarelle macchina da taglio a vite. Per rafforzare la struttura, i giunti sono realizzati mediante saldatura. Le casse della paletta vengono create da un canale (n. 12/14).

Come scegliere il motore giusto per il tuo tornio

Il progetto presentato sopra è progettato per l'utilizzo di un propulsore con una potenza di 450-600 W con una velocità massima dell'albero di lavoro - 2500-3500 giri/min.

Tali soluzioni sono abbastanza adatte se si sceglie un motore operativo di potenza sufficiente.

Per non sbagliare, puoi studiare esempi di macchine di fabbrica per metallo, prodotti fatti in casa di successo. Sulla base di un tale mini-studio, è facile concludere le seguenti proporzioni: per la lavorazione di parti con un diametro di 8–12 cm e una lunghezza di 60–80 cm, vengono utilizzati motori elettrici con una potenza di 600–800 W. in forma modelli standard tipo asincrono con raffreddamento ad aria. Le modifiche al collettore non sono consigliate. Aumentano bruscamente la velocità con una diminuzione del carico sull'albero, che non sarà sicuro. Per prevenire tali situazioni, dovrai utilizzare un cambio, che complicherà il design.

Va sottolineato un vantaggio della trasmissione a cinghia. Impedisce l'azione meccanica diretta sull'albero dall'utensile in direzione trasversale. Ciò prolunga la vita dei cuscinetti di supporto.

Punto di vista esperto

Victor Isakin

Specialista nella selezione di strumenti per la rete di vendita al dettaglio "220 Volt"

Fai una domanda“I motori a corrente continua sono grandi. Ma possono essere collegati secondo uno schema relativamente semplice, che fornirà un controllo regolare della velocità.

Ordine di montaggio

Questo algoritmo spiega la sequenza di azioni quando si lavora con i disegni sopra. L'utilizzo di altra documentazione di progettazione implica apportare le modifiche appropriate al processo di assemblaggio.

A cominciare dalla paletta anteriore. Installare il mandrino al suo interno. Successivamente, l'intero assieme mediante bullonatura viene collegato al tubo di scorrimento. Preliminarmente, i fili vengono tagliati sulle parti di fissaggio. Quando si esegue questa operazione, l'allineamento delle parti viene attentamente controllato.

Nella fase successiva, dai canali viene assemblato un power frame. Quando il telaio è realizzato, la paletta viene installata su di esso. Anche qui è necessario controllare attentamente il parallelismo del tubo di scorrimento e le parti lunghe del telaio. Segna accuratamente. I fori vengono praticati in sequenza con un alesatore aggiuntivo, controllando ogni punto di attacco. Uno o due errori non comprometteranno indebitamente la resistenza del canale, quindi è meglio eseguire un nuovo foro preciso in un punto diverso, se necessario.

Nota! Non dimenticare di installare rondelle in acciaio per molle, che garantiscono l'affidabilità dei collegamenti imbullonati in condizioni di vibrazioni elevate.

Durante l'assemblaggio di questo gruppo, prestare particolare attenzione alla precisione del posizionamento degli assi centrali del mandrino (1) e della penna (2). Se viene commesso un errore, durante la lavorazione dei pezzi si ottengono superfici coniche anziché cilindriche. Verificare anche il parallelismo di questi elementi del tubo di scorrimento. La barra di supporto (3) impedisce la rotazione della contropunta. È possibile utilizzare distanziali in acciaio per la regolazione dell'altezza.

Le parti della pinza vengono installate in sequenza secondo lo schema di montaggio. Qui non è necessaria una precisione particolarmente elevata, poiché sono previste numerose regolazioni. Se è previsto un uso intenso, dividere i singoli assiemi in modo che le parti soggette a usura possano essere sostituite senza costi aggiuntivi.

Nella fase finale viene installato un motore elettrico, collegato alla rete secondo lo schema prescelto. Verificano in pratica la funzionalità del tornio per metallo con le proprie mani. Per il miglioramento aspetto esteriore e protezione dalla corrosione, alcune parti sono rivestite con un primer e vernice.

Come realizzare un tornio da un trapano con le tue mani

Per plastica e altri materiali morbidi, è sufficiente la potenza di un tipico elettroutensile domestico. Questo esempio mostra come realizzare una macchina funzionale con le tue mani in 15-20 minuti. Con l'aiuto delle ultime foto nella tabella, viene descritta la creazione di un design migliorato:

| Una foto | Sequenza di montaggio con le raccomandazioni dell'autore |

|---|---|

| Come base è stato utilizzato un trapano seriale. Si suppone l'elaborazione di preparazioni piuttosto piccole. Per il letto, in questo caso, viene scelto un foglio di compensato, che viene fissato sul tavolo. Qualsiasi altra base sufficientemente forte e uniforme andrà bene. |

| È necessario fissare saldamente l'utensile elettrico in una posizione comoda per non rovinarlo durante il funzionamento. Questo problema può essere risolto con l'uso di un corpo ausiliario. È realizzato in multistrato di spessore (20 mm), tenendo conto delle adeguate dimensioni di ingombro. |

| Parti separate della struttura sono fissate con viti autofilettanti. Nella parte anteriore è installato un elemento con un ritaglio figurato. Questa sede è realizzata con forma e dimensioni idonee al montaggio della parte sporgente del corpo pieno del trapano (contrassegnata da frecce). |

| La base è avvitata al piano del tavolo posto giusto. Gli utensili elettrici sono installati all'interno. Per il fissaggio rigido, viene utilizzato un morsetto. Come barra di supporto, nelle vicinanze è fissata una piastra di legno. |

| La taglierina può essere ricavata da un vecchio file. Per la lavorazione di questo pezzo è adatta una smerigliatrice standard. |

| Una robusta barra d'acciaio è inserita nella cartuccia. Un pezzo di legno è avvitato su di esso. |

| Quindi, controlla le prestazioni della macchina. |

| Se la fresa rimuove un piccolo spessore ad ogni passaggio, sarà possibile lavorare pezzi da materiali abbastanza duri. Finitura superficie creato con carta vetrata. |

| Per la lavorazione di pezzi più grandi, è possibile creare una macchina con una paletta e una contropunta. La foto mostra gli elementi principali della struttura. L'utensile elettrico è fissato saldamente, ma, se necessario, può essere rimosso per l'uso previsto. |

| Qui è installato un supporto con un inserto in metallo (paramano), che aiuta a spostare con precisione e precisione la taglierina. |

Video: tornio in 15 minuti

Caratteristiche della creazione di un tornio per metallo con le tue mani

Il capitolo precedente ha parlato dei progetti più semplici che ti aiuteranno a realizzare un tornio da un trapano usando materiali improvvisati poco costosi. In alcuni casi, non saranno necessari nemmeno disegni dettagliati. Questo approccio è sufficiente quando si lavora con grezzi di legno, quando non è necessaria un'elevata precisione.

Articolo correlato:

Ma non funzionerà se devi creare un tornio per la lavorazione dei metalli con le tue mani. Il video dimostra non solo il potenziale delle apparecchiature di alta qualità in questa categoria, ma anche i compiti risolti dall'autore del progetto:

Come puoi aggiornare in modo indipendente un tornio

I disegni discussi sopra sono un progetto collaudato nel tempo. Con il loro aiuto, puoi realizzare un mini tornio funzionale per metallo con le tue mani. Ma alcuni miglioramenti moderni saranno appropriati:

- La trasmissione a cinghia deve essere coperta con un involucro per prevenire potenziali pericoli.

- Per uno spegnimento di emergenza dell'alimentazione, un pulsante speciale è installato in un luogo ben visibile (a una distanza di stretta accessibilità).

- Invece di una griglia, viene utilizzato uno schermo protettivo in polimero trasparente.

- La lampada a incandescenza viene sostituita con una lampada a LED economica e meccanicamente resistente.

- Gli automi (sensori, fusibili) sono installati nel circuito di alimentazione del motore elettrico, che prevengono il surriscaldamento e altre emergenze.

- Il telaio è montato su cuscinetti di smorzamento, riducendo il livello di rumore e vibrazioni.

- Il mandrino di guida è cambiato in una versione a tre griffe più comoda, che centra automaticamente il pezzo durante il processo di bloccaggio.

- Il bloccaggio nel mandrino portamola amplia le possibilità di lavorazione.

Nota! Per creare una fresatrice di alta qualità per il metallo con le tue mani, devi applicare altre soluzioni di design.

Caratteristiche del lavoro su torni fatti in casa

Padroneggiare la lavorazione dei metalli è un argomento per un articolo separato. Per ottenere il risultato desiderato, tenere conto della viscosità e fragilità, di altre caratteristiche del metallo e dei bordi di lavoro. La tecnologia è ottimizzata tenendo conto della velocità di rotazione del pezzo, del regime di temperatura.

Video di torni in metallo (consigli di un artigiano esperto):

Precauzioni di sicurezza quando si lavora con un tornio fatto in casa e cure adeguate

Dopo il montaggio è necessario assicurarsi che non vi siano malfunzionamenti prima di collegarsi alla rete. Controllare la rotazione libera del mandrino, l'assenza di ritardi nel funzionamento dei meccanismi di azionamento e il rumore estraneo. La precisione è attentamente controllata. È necessario che i parametri della rete elettrica corrispondano alle esigenze dell'unità di potenza nella modalità di maggior consumo energetico, all'accensione.

Prima di iniziare i lavori assicurarsi della presenza (funzionalità) di schermi protettivi, involucri. Viene installato un nuovo strumento con il motore fermo utilizzando tutti i dispositivi di fissaggio standard. Osservare le modalità di lavorazione corrispondenti ai parametri delle frese e del pezzo.

Dopo il completamento delle operazioni di lavoro, i rifiuti vengono rimossi. Eseguire tempestivamente la lubrificazione e gli altri lavori previsti dalle norme di manutenzione.

Il mercato dei torni metallici offre: varietà, prezzi, attrezzature aggiuntive

| Marca/Modello | Lunghezza* Larghezza* Altezza, cm / Peso, kg | Consumo energetico, W | Prezzo, strofinare. | Appunti |

|---|---|---|---|---|

Jet/BD-3 | 50*30*39/ 16 | 260 | 31500− 33400 | Tornio in metallo in miniatura per l'officina domestica. Mandrino a tre griffe (50 mm). Diametro di tornitura - fino a 100 mm. Equipaggiamento opzionale con alimentazione longitudinale. |

Corvetta/401 | 75*33*31/ 36 | 500 | 45000− 48200 | Velocità massima del mandrino (1100/2500 giri/min). Dimensioni del pezzo: fino a 180*300 mm. |

Proxxon/FD 150/E | 36*15*15/ 4,5 | 100 | 43800− 46100 | Velocità del mandrino (800-2800/1500-5000 giri/min). Dimensioni del pezzo: fino a 33*150 mm. |

JET/BD-7 | 87*30*29/ 44 | 590 | 55200− 57600 | Tornio semiprofessionale per metalli. Regolazione regolare della velocità del mandrino (100-3000 giri/min). Ingranaggi filettati di serie. |

Kraton/MML-01 | 69,5*31*30,5/ 38 | 500 | 51300− 54600 | Velocità del mandrino - da 50 a 2500 giri/min. |