Popravak vodilica tokarilica kompozitnim materijalima. Popravak vodilica tokarilica

Vodilice stroja za struganje jedna su od najomiljenijih učinkovite načine restauracija geometrijskih i tehnički parametri ovu jedinicu tokarenja i druge jedinice. Koristi se vrlo često i pokazuje izvrsne rezultate popravnih radova.

1 Vodice za struganje - kada se to radi?

Svaki stručnjak zna da se popravak strojeva koristi na razna poduzeća, prema unaprijed određenom kalendarski plan smatra vrlo važnim postupkom. Tijekom planiranih popravaka obnavljaju se različiti mehanizmi procesnih jedinica, uključujući ležajeve.

Također, tračnice će se možda morati obnoviti izvan rasporeda ako zahtijevaju hitan popravak. Vrijednost njihovog trošenja određuje se posebnom metodom, koju ćemo opisati. Provjera stanja vodilica provodi se pomoću sondi i kontrolnog ravnala. Duljina potonjeg uvijek se bira tako da iznosi najmanje 2/3 duljine površine koja se provjerava.

Shema za određivanje količine trošenja je sljedeća:

- površina čvora koji nas zanima se čisti kako bi se s njega uklonile ozbiljne ogrebotine i ureznice;

- ravnalo se postavlja na vodilicu i razmak između njih se mjeri pomoću sondi (mjerenja se vrše svakih 30-50 centimetara duž cijele duljine strojnog elementa).

Mjesto gdje je razmak najveći određuje se kao područje u kojem dolazi do maksimalne promjene ravnosti vodilice (odnosno na njoj je očito trošenje). Zatim se izvodi sljedeći korak ispitivanja koji omogućuje utvrđivanje ravnosti vodilice. Radi se ovako:

- ravnalo se postavlja na pločice istih geometrijskih parametara;

- pomoću sondi za određivanje udaljenosti između mjerni alat i proučavana površina.

Slična se operacija izvodi na 2-3 točke duž duljine iu različitim smjerovima. Iskusni profesionalci dodatno olakšavaju provjeru. Uzimaju male listove vrlo tankog papira (na primjer, papir za cigarete, čija debljina ne prelazi 0,02 milimetra), polažu ih na vodilice u nekoliko područja, a zatim ih pritisnu ravnalom.

Nadalje, ispod mjernog uređaja, ovi listovi se izvlače jedan po jedan. Kada ravnost dijela nije slomljena, možete samo odrezati krajeve papirića, ali ih nemojte izvlačiti. Stanje vodoravnih vodilica provjerava se pomoću libele i mosta:

- postavljaju se na onaj dio okvira koji se vizualno čini što je moguće istrošenijim (u takvom će presjeku mjehurić u razini odstupati u različitim smjerovima na približno istim udaljenostima);

- premjestiti mjerne instrumente u susjednu zonu, gdje se bilježi odstupanje mjehurića, unoseći očitanje u graf-tablicu;

- zatim pomaknite most dalje i ponovno zabilježite rezultat.

Na temelju tablice naknadno je lako odrediti gdje je točno došlo do trošenja.

2 Kako se strugaju vodilice stroja - opće odredbe

Krevet je postavljen na krutu podnice ili na posebnom stalku, nakon čega se ispituje po razini u uzdužnom smjeru (provodi se gore opisana provjera), a zatim u poprečnom smjeru. Koristeći klinove ili cipele, prilagodite položaj kreveta što je točnije moguće.

Može se postaviti i na vijke dizalice. U ovom slučaju, podešavanje položaja kreveta bit će vrlo jednostavno, samo ga trebate spustiti ili podići zavrtnjem ili odvrtanjem vijaka. Operacija davanja okvira u ispravan položaj nastavlja se sve dok se mjehurić u razini ne fiksira na nultu oznaku.

Nakon završetka poravnanja određuju se s osnovnom površinom. Služit će kao smjernica za praćenje paralelnosti obnovljenih vodilica. Ako je a pričamo o, bazne najčešće biraju one vodilice koje idu ispod glave (straga). Praksa pokazuje da se oni najmanje troše tijekom rada opreme. Preporučljivo je prethodno izribati vodilice odabrane kao glavne. To će ukloniti manje habanje.

Nakon toga možete početi strugati krevet, neprestano provjeravajući paralelnost površina koje se obrađuju. Za provjeru zakrivljenosti (spirale) obnovljenog elementa, u nekim se slučajevima koristi indikator. Ali njegova je uporaba trenutno prepoznata kao nepouzdana, zbog odstupanja (do 0,01 mm) osnovnih vodilica od vodoravne. Takvo odstupanje će dati znatnu proračunsku pogrešku, koja će biti veća, što je veća ekstenzija držača ispitnog indikatora.

Primjećujemo činjenicu da se često narušava paralelnost vodilica ispod glave u odnosu na ravnine pričvršćivanja pokretnog valjka i vijka, kao i kutije za dovod. Odstupanja od paralelizma postaju veća kao velika količina jedinica je podvrgnuta planiranom popravku. Svaki put serviseri moraju potrošiti puno vremena na sastavljanje opreme, budući da je proces postavljanja naznačenog valjka, vijka i kutije za napajanje na mjesto zaista dugotrajan i kompliciran.

Nakon završetka pripreme svih površina, počinju strugati vodilice. Tijekom zahvata stalno se prati njihovo spiralno uvijanje i paralelnost.

- Ispod steznih šipki i direktno ispod kolica. Nije dopušteno odstupanje od paralelizma duž duljine veće od 15 mikrona.

- Podrška (poprečna). Za ravnost, pogreška je moguća do 10 mikrona, za paralelnost - do 15 mikrona (indikatori se kontroliraju kalibracijskim mostom i kalibracijskom pločom).

- Kočije (međusobne vodilice). Tijekom rada pazite da razlika u paralelizmu između osi vijka i vodilica ne prelazi 35 mikrona pomoću trokutnog ravnala.

- Kočije (uzdužne vodilice). Ako su ti elementi jedinice dovoljno istrošeni, neophodno je koristiti spojeve protiv trenja za njihovo obnavljanje. U opisanoj fazi rada važno je postići odgovarajuću koaksijalnost osovine (hodanja) i njezinog sjedišta, pouzdanost zahvaćanja vozne tračnice u uzdužnom smjeru s letvom i zupčanikom, okomitost vretena. osi i pomicanje čeljusti u poprečnom smjeru.

U budućnosti se restauracija provodi pomoću sastava protiv trenja vodilica stražnjeg dijela. Svrha ovih postupaka je postići:

- paralelnost vodilica okvira i osi pera (na duljini od 20 cm moguća je pogreška do 30 mikrona);

- koaksijalnost otvora pera i vretena (u horizontalnoj ravnini, dopuštena odstupanja na duljini od 30 cm su 10 mikrona, u vertikalnoj ravnini - 30 mikrona).

Postolje alatnog stroja, tokarilice ili drugog, glavni je osnovni dio na kojem su smještene i pričvršćene gotovo sve komponente i dijelovi, a svi pokretni mehanizmi i dijelovi pomiču se u odnosu na ležište. Ovaj članak će detaljno opisati sve važne točke vezano za točnost, provjeru i restauraciju kreveta tokarilica korištenjem struganja, kao i uređaja za ovu i druge nijanse će se razmotriti.

Postolje bilo kojeg alatnog stroja mora imati dovoljno visoku krutost, osigurati da stroj dugo održava potrebnu točnost i istovremeno omogućiti lako uklanjanje strugotine iz zone rezanja. Štoviše, uz dovoljnu krutost i točnost, dimenzije i težina okvira trebaju biti minimalne. Naravno, dizajn i oblici kreveta su različiti i oni su određeni namjenom i dimenzijama stroja.

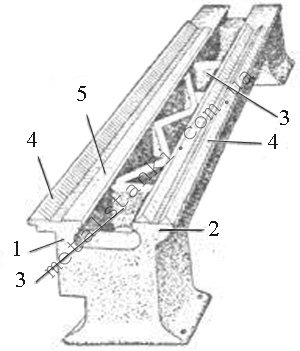

Ležište tokarilice srednje veličine izliveno je u obliku šupljeg dijela tijela (vidi sliku 1), a kako bi ležaj stroja bio čvršći, uz malu težinu (i uz mogućnost uklanjanja strugotine), uzdužna rebra kreveta su spojene dijagonalno (slika 1b) ili paralelno (slika 1 a) pregrade, koje su izlivene kao jedan komad s okvirom.

Pa, na uzdužnim rebrima okvira nalaze se vodilice koje su dizajnirane za uzdužno pomicanje nosača stroja i stražnjeg nosača. Dimenzije i oblik vodilica kreveta variraju, npr. na većini strojeva srednje veličine, obično čine kombinaciju ravnih i trokutastih vodilica, pri čemu se vanjske vodilice koriste za ugradnju i pomicanje čeljusti, a unutarnje vodilice služe za ugradnju , pomaknite i učvrstite stražnji nosač.

Kao što sam rekao, ležišta strojeva za rezanje metala (kao i ležišta čekića i Parni motori) obično imaju ravne, trokutaste (u obliku slova V) vodilice, kao i prizmatične. A vodilice u obliku lastinog repa izrađuju se na čeljustima i stolovima strojeva za rezanje metala, raznim klizačima itd.

Točnost svakog stroja, naravno, ovisi o točnosti izrade i stanju vodilica ležaja i ostalih spojnih dijelova, pa se vodilice stroja pažljivo obrađuju (dobro, ili obnavljaju ako je stroj istrošen, te kako i s kakva je pomoć u tome, napisat ću detaljno u nastavku).

U pravilu se kreveti strojeva lijevaju od sivog lijevanog željeza (njegov broj je prema GOST 1412-70). Ležišta malih i srednjih sovjetskih alatnih strojeva najčešće su lijevana od sivog lijevanog željeza SCH21-41, dok su ležišta težih strojeva lijevana od sivog lijevanog željeza SCH21-52.

Treba napomenuti da kreveti od lijevanog željeza imaju nisku cijenu stroja, imaju veću otpornost na vibracije, a osim toga, lakše se obrađuju i obnavljaju). No, glavni nedostatak kreveta od lijevanog željeza je taj što su njihove vodilice kratkotrajne, jer se brzo troše, a težina kreveta od lijevanog željeza je prilično velika (iako je za mnoge strojeve velika težina više plus nego minus).

I stoga, kako bi se izbjegli gore opisani nedostaci, sve češće počinju proizvoditi zavarene krevete od čelika, koji je prirodno otporniji na habanje od lijevanog željeza. A za neke rijetke teške i dimenzionalne strojeve kreveti su izrađeni od armiranog betona.

Ali ipak, kreveti od lijevanog željeza su najčešći i imaju svoje prednosti. Osim toga, uz pažljivu njegu (pravovremeno podmazivanje i uklanjanje strugotina), kreveti od lijevanog željeza prilično su izdržljivi, osim toga, gotovo uvijek je moguće obnoviti istrošeni krevet, štoviše, vlastitim rukama, bez skupih uzdužnih blanjalica ili brusilice, ali kako to učiniti uz pomoć čega, u nastavku ću detaljno opisati.

Sastavljanje okvira (i ostalih komponenti) s dijelovima koji se kreću duž njega postupno se svodi na doradu vodilica i uklapanje sučelja tih dijelova. U strojarstvu se površine progresivno pomičućih spojnih dijelova dovršavaju struganjem, finim blanjanjem širokim glodalima, kao i brušenjem i lepljenjem.

No, unatoč činjenici da je struganje prilično dugotrajna operacija (i gdje je moguće zamjenjuje se brušenjem), koristi se za obnavljanje vodilica kreveta (i ne samo). Uostalom, nemaju svi stroj za mljevenje. A da biste obnovili krevet stroja uz pomoć struganja, samo trebate kupiti strugalicu i neki drugi alat i pribor (koje, usput, možete napraviti sami, ali to će biti napisano u nastavku) i budite strpljivi.

O strugalicama (što su) i struganju sam već detaljno pisao, a tamo su opisane i osnove samog procesa struganja, kontrole kvalitete i ostalo. važne nijanse. Stoga, tko god se odlučio samostalno kompetentno obnoviti krevet svog stroja, poželjno je prvo pročitati prvi članak o postupku struganja klikom na gornji link, a zatim pročitati ono što ću ja opisati u nastavku.

Struganje ležaja tokarilice, kao i translatorno pokretnih dijelova koji se s njim spajaju.

U nastavku ću opisati struganje kreveta i progresivno pomičućih dijelova tokarilice koja ima dužinu vodilice kreveta veću od 3 m. Za one koji imaju stroj s manjim dijelovima, rad će postati još lakši.

I tako, prije početka rada, za početak, zapamtite da avioni prikazani na slici 2 moraju ispunjavati određene zahtjeve, koje ću navesti u nastavku:

- vodilice moraju biti ravne u uzdužnom smjeru unutar 0,02 mm na duljini od 1 metar (1000 mm);

- a neparalelnost vodilica duž cijele njihove duljine ne smije prelaziti istih 0,02 mm;

- osim toga, ležište stroja ne smije biti spiralno zakrivljeno cijelom dužinom, dopušteno je samo odstupanje od 0,03 mm (što manje to bolje) na duljini od 1 metar (1000 mm);

- (donji) dijelovi čeljusti koji se spajaju s okvirom moraju čvrsto prilijegati vodilicama okvira ili je dopušteno između nje i vodilice umetnuti sondu debljine ne više od 0,04 mm, u dužini od ne više od 25 mm;

- poprečne vodilice donjeg dijela čeljusti moraju biti međusobno paralelne i točno okomite na vodilice okvira, dok tolerancija odstupanja od paralelnosti i okomitosti nije veća od 0,02 mm, opet na duljini od 1000 mm;

- a točnost struganja vodilica trebala bi biti takva da prilikom provjere boje dobijete 12-15 točaka na kvadratu iz okvira dimenzija 25x25 mm (o kontroli kvalitete sam već pisao detaljno u članku o strugalicama i struganju - poveznica na gornji članak);

Proces struganja ležaja stroja.

Prije struganja, okvir se mora postaviti na masivnu podlogu, a zatim pomoću razine šipke (ili okvira) poravnati okvir u uzdužnom i poprečnom smjeru. Počinjemo strugati sa osnovne površine.

Postolje stroja sa čeljustom: 1 - ravnina za držač alata, 2 - poprečni klizač, 3 - poprečne vodilice klizača, 4 i 13 - potporne površine koje se spajaju s ležajem, 7,8,9 - vodilice za potplat stražnjeg nosača, 5 ,10 i 12 - gornje vodilice za čeljust, 6 i 11 - donje vodilice za stezne šipke čeljusti, 14 - klin poprečnog klizača, 15 - 18 - poprečne vodilice čeljusti.

A osnovne površine na okviru su odabrane tako da se sve ostale vodilice mogu strugati u odnosu na njih, a može se postaviti i podesiti nosač stroja, ravnine 6, 8, 12 - vidi sliku 2.

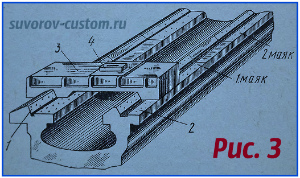

Ravnine namijenjene za struganje (odnosno vodilice ležaja stroja) provjeravaju se na boju posebnim ravnalom (na primjer, ShD-630 - GOST 8026) ili posebnom pločom 3 (vidi sliku 3 ispod), u kojoj se profil radne površine nanesene na vodilice odgovara profilu vodilica ležaja koje je potrebno sanirati struganjem (tko nema ploču može koristiti i nosač stroja, ali se naravno može istrošiti te je stoga poželjno koristiti ploču).

Na vrhu ploče 3 nalazi se posebna ravna kontrolna platforma, koja je paralelna s donjim površinama i na koju je postavljena šipka ili razina okvira.

Svjetionici za probijanje na vodilicama ležaja stroja:

1 i 2 - vodilice, 3 - ploča za struganje, 4 - razina.

Trokutaste (prizmatične) i ravne vodilice najprije se grubo stružu po ravnalu, a zatim se na grubo očišćene ravnine nanose tzv.

Bit primjene svjetionika je samo na površini vodilice mala parcela, što je nešto duže od dužine same ploče. I treba strugati sve dok se ravnine vodilica ne počnu ravnomjerno bojati pri provjeravanju boje na ploči (o provjeravanju boje sam pisao detaljno u članku o strugalicama i struganju - link iznad).

Pa, instaliran na gornja platforma razina ploče ne smije označavati odstupanja od vodoravne ravnine, ni u poprečnom ni u uzdužnom smjeru. Svjetionici se nanose na oba kraja vodilica, ali ako se struganje vrši duž ravnala i razine, onda se na ostatku stroja moraju nanositi svjetionici na takvoj udaljenosti jedan od drugog da ih kontrolno ravnalo preklapa po dužini. I što su svjetionici bliže jedan drugom, to će struganje vodilica biti točnije.

Srednji svjetionici se primjenjuju na isti način kao i ekstremni, ali kako se produbljuju, struganje samih svjetionika stalno se kontrolira ravnalom, pločom ili "avionom" (most - više o tome u nastavku) s razinom postaviti na njih.

Izvođenjem svakog od svjetionika (s njegovom kontrolom na sljedećem), postupno dovodimo sve beacone na istu razinu i na kraju će se svi nalaziti na istoj pravoj liniji. Treba napomenuti da sve svjetionike treba postaviti i izvesti vrlo pažljivo, jer će kasnije biti osnova za obrezivanje područja između njih (svjetionici).

Područja između svjetionika po ravnalu stružemo na uobičajen način, ali obojana mjesta (mrlje) na samim svjetionicima ne stružu. Dobro, stružemo područja između svjetionika dok se površina između svjetionika i na svjetionicima ne pokrije ravnomjerno raspoređenim mrljama, ali u manjem broju nego što je potrebno za konačno ostruganu površinu vodilica.

Nakon završetka struganja dijelova između svjetionika, trebate provjeriti ravnost cijele površine vodilice, ako je potrebno, ispraviti netočnosti, a zatim možete nastaviti na završno završno struganje. Završno struganje izvodimo po sjaju na ploči (o provjeravanju po sjaju sam pisao u prvom članku o struganju - link iznad) ili po sjaju na čeljusti, a kontroliraju cijelu površinu vodilica ravnalom i libelom.

Nakon struganja glavnog postolja (vodilice za čeljust), stružu dalje ravnine vodilica stražnje šipke - ove ravnine 5.7 i 10 prikazane su na slici 2.

Ravnine vodilica ležaja stroja, prikazane na slici pod brojevima 5 i 10, stružu se duž svjetionika i provjeravaju pomoću ploče, kako je gore opisano. Pa, provjeravamo paralelnost ravnine 10 i prizmatične vodilice 7 stražnjeg dijela uz pomoć indikatora koji je ugrađen na ploču (govorit ću o posebnom mostnom uređaju, ili kako ga još nazivaju "avion" , detaljnije malo kasnije).

Struganje čeljusti.

Općenito, ovaj članak je o ležaju stroja i njegovoj restauraciji, ali uz ležište su povezani i drugi dijelovi stroja koji se također troše i treba ih restaurirati, a naravno nema smisla obnavljati samo ležaj. Stoga će struganje čeljusti biti opisano u nastavku.

Struganje donjeg dijela čeljusti tokarilice treba započeti postavljanjem donjih kliznih vodilica koje se spajaju (trljaju) s vodilicama ležaja. Ove ravnine prikazane su na slici 2 pod brojevima 4 i 13. A budući da je duljina ovih ravnina vrlo mala, strugaju se i provjeravaju prema ravnalu i ležištu stroja (ili na posebnoj ploči koja ima profil radne površine vodilica kreveta – odnosno model kreveta). Donje klizne površine donjeg dijela čeljusti na kraju se ostružu po vodilicama ležaja.

A kada je struganje donjih vodilica i donjeg dijela čeljusti završeno, tada možete početi strugati poprečne vodilice čeljusti, čiji je profil izrađen u obliku lastinog repa - to su površine označene brojem 16, 17,18 prikazano na slici 2. Ove površine (ravnine) služe za pomicanje poprečnog klizača čeljusti.

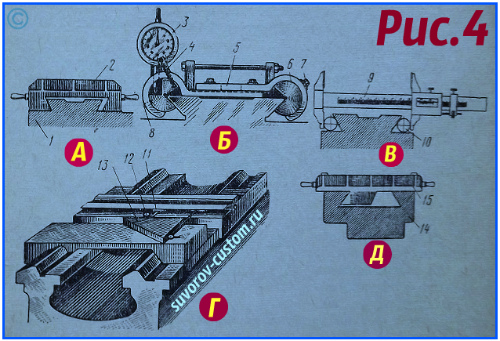

Struganje čeljusti i provjera ravnosti donjih vodilica čeljusti: A - struganje pločom za struganje, B - provjera vodilica čeljusti klizačem s indikatorom, C - provjera vodilica čeljusti s valjcima, D - provjera vodilica s klizač s indikatorom i kontrolnim kvadratom, D - struganje nagnute površine vodilica pločom za struganje.

Za početak grubo ostružemo sve spojne površine duž kutnog ravnala, a zatim položimo donji dio čeljusti 1 na ležište (vidi sliku 4a) i uz pomoć posebne ploče za struganje 2 zastružemo poprečne vodilice koje spojite s klizačem za poprečno uvlačenje strojne čeljusti (ako nema posebne ploče, onda je strugamo ručno strugačem uz stalnu provjeru kutnim ravnalom za boju).

Kada postignemo ujednačen raspored pjega, tada možemo strugati drugu kutnu (kosu) ravninu lastinog repa. U procesu rada potrebno je povremeno provjeravati avione pomoću posebnog uređaja (creeper), prikazanog na slici 4b, na kojem je fiksiran 3-satni indikator. U ovaj uređaj su ugrađeni cilindri 6, koji su zategnuti vijcima 7 i klinom 8. Cilindri 6 uređaja imaju točan profil diedralni kut lastin rep treba čvrsto pritisnuti na ravnine koje se provjeravaju, a zatim nos indikatora pričvršćenog na vrhu nasloni se na policu kontrolnog kvadrata 13 (vidi sliku 4d).

Kvadrat 13 treba ugraditi na posebno postolje (moguće je na donjoj ploči stražnje kočnice) i tada jednu od stranica kvadrata postavljamo točno paralelno s vodilicama ležaja stroja. A sada, kada pomičete uređaj (klizač 11) duž cijele duljine nagnute vodilice lastin rep, nos indikatora 12 će kliziti duž stranice trokuta i pokazati odstupanje ove površine od okomitosti. Ako su tijekom provjere vidljivi zadovoljavajući rezultati unutar tolerancija (tolerancije sam napisao gore), tada se može izvesti završno (završno) struganje.

Tko nema takav uređaj, onda za provjeru paralelnosti ravnina može koristiti dva identična valjka prikazana na slici 4c (na primjer, valjci iz ležaja odgovarajućeg promjera) i čeljust 9 (po mogućnosti mikrometar).

Završno struganje.

Završno struganje radimo duž ravnina vodilica križna čeljust. A kada je podešavanje triju ravnina poprečnih vodilica čeljusti (jedna nagnuta i dvije ravne) završeno, tada treba ostrugati klin 14 (slika 2).

Istovremeno nanosimo boju (npr. pruska plava) na one površine saonica koje se spajaju (dodiruju) s klinom, zatim je stavljamo na vodilice križnih sanjki i malim čekićem nanosimo lagane udarce na klin i umetnite ga između ravnina vodilica čeljusti i saonica.

Sada morate nekoliko puta pomaknuti križni klizač naprijed-natrag (zajedno s klinom), a zatim pažljivo ukloniti klin. Ostaje, prateći tragove boje (znači izbočine), ukloniti ih strugačem s površine klina, odnosno ostrugati ga.

Ako se izrađuje novi klin, tada nakon završnog struganja odsiječemo višak s klina (po dužini) i izrezujemo izrez za vijak za podešavanje klina.

Provjera paralelnosti, ravnosti i spiralnosti ležaja stroja.

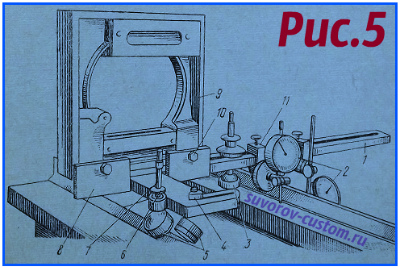

Za provjeru se koriste različiti uređaji. Najčešći uređaj, nazvan most (popularno "avion") prikazan je na slici 5. Ima postolje 1 od lima debljine najmanje 10 mm, koje ima T-oblik (ponekad H-oblik) i četiri oslonca 5 i dodatni oslonac 3.

Nosači na broju 5 na slici imaju mogućnost pomicanja u okomitoj ravnini duž klinova 7 i stegnuti ih maticama 6. Druga dva nosača mogu se kretati u horizontalnoj ravnini (duž uzdužnih žljebova), dobro, fiksirani su u željena pozicija pomoću matica 4. No, oslonci 5 se mogu razdvojiti i pomicati, ovisno o širini vodilica okvira i razlici u udaljenosti između njih. A oslonac 3 može se kretati u horizontalnoj i okomitoj ravnini.

Tu je i blok 8 koji je vijcima čvrsto pričvršćen na postolje 1 (oni nisu prikazani na slici), a na blok 8 vijcima 10 pričvršćena je razina okvira 9. Nivo koji se pričvršćuje treba biti s vrijednost podjele glavne ampule 0,02 jažice, ili 0,05) na 1000 mm. Uređaj ima i posebne stezne jedinice 11 u koje su pričvršćene dvije 2. Položaj indikatora 2 uvijek se može podesiti, a stezne jedinice koje ih pričvršćuju mogu se učvrstiti na različitim mjestima na postolju (ovisno o veličini stroja krevet).

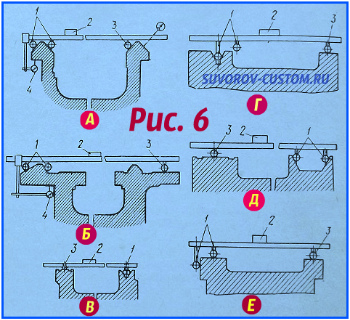

Na slici 6 prikazani su primjeri provjere vodiča pomoću posebnog uređaja - mosta (kod ljudi u zrakoplovu). Slika 6a prikazuje provjeru vodilica trokutastog (trapezoidnog, prizmatičnog) profila. Vodilice s takvim profilom obično se izrađuju na ležištima tokarilica s kupolom.

Kao što se može vidjeti na slici 6a, četiri oslonca 1 učvršćenja (na slici su vidljiva samo 2 oslonca) postavljena su na lijevu prizmatičnu vodilicu okvira, a jedan nosač 3 leži na jednoj od strana desne vodilice okvira. okvir. Nosači se izrađuju u obliku valjaka - često u domaći uređaji ležajevi ovog tipa koriste ležajeve odgovarajuće veličine, ali ipak treba uzeti u obzir da ležajevi imaju razmake između utora. Stoga će biti puno točnije ugraditi krute nosače (klizače) umjesto valjaka (ležajeva).

Kao što se može vidjeti na slici 6a, četiri oslonca 1 učvršćenja (na slici su vidljiva samo 2 oslonca) postavljena su na lijevu prizmatičnu vodilicu okvira, a jedan nosač 3 leži na jednoj od strana desne vodilice okvira. okvir. Nosači se izrađuju u obliku valjaka - često u domaći uređaji ležajevi ovog tipa koriste ležajeve odgovarajuće veličine, ali ipak treba uzeti u obzir da ležajevi imaju razmake između utora. Stoga će biti puno točnije ugraditi krute nosače (klizače) umjesto valjaka (ležajeva).

Prilikom pomicanja mosta (zrakoplova) duž vodilica okvira, 4-satni indikator određuje paralelnost lijevog okvira vodilice u odnosu na osnovnu plohu (osnovna površina na slici 6a je mjesto na kojem stoji nos indikatora 4).

A prema razini 2 (možete koristiti ne okvir, već razinu šipke), koja je postavljena preko vodilica okvira, odredite spiralnu zakrivljenost vodilica (odnosno odstupanje površina vodilica u horizontalna ravnina). Tolerancije za odstupanja sam objavio gore u članku, nadam se da je ovo jasno, idemo dalje.

Provjera druge strane desnog okvira vodilice vrši se prema razini, samo je trebate premjestiti na ovu (drugu) stranu nosača 3 (drugi nosač 3 nije vidljiv na slici) ili jednostavno preurediti indikator, naslonjen nosom na drugu ravninu desnog okvira vodilice (s takvom provjerom na slici 6a, izljev indikatora prikazan je isprekidanom linijom).

Pa, da biste provjerili ravnost površina kreveta stroja, nivo se mora postaviti na most (avion) ne poprijeko, već uz vodilice, a zatim most treba pomicati duž vodilica, povremeno ga zaustavljajući u različitim dijelovima kreveta i snimanje (uklanjanje) očitanja razine.

Slika 6b prikazuje most (popularno avion) postavljen na postolje tokarilice radi kontrole i provjere paralelnosti srednjih vodilica u odnosu na osnovnu površinu. A osnovna površina je ravnina za letvu zupčanika (na slici 6b ova je ravnina prikazana u debljini kratka linija a indikator 4 je naslonjen na njega).

Slika 6b također prikazuje metodu za provjeru zavojne zakrivljenosti ležišta. Samo paralelnost vodilica provjerava se pomoću indikatora 4, a spiralna zakrivljenost kontrolira se pomoću razine šipke 2.

Vanjske vodilice također se provjeravaju pomoću indikatora brojčanika i razine šipke, tek nakon što se most ponovno namjesti i ugradi na ove vanjske vodilice, ili samo uz pomoć indikatora brojčanika, a kao podlogu, koristeći provjerene srednje vodilice krevet.

Pa, slika 6c prikazuje provjeru vodilica ležaja stroja za mljevenje. Za takve strojeve (i neke druge) u pravilu se izrađuju vodilice koje imaju ravnine različitog oblika (kombinacija profila u obliku slova V i W) - vidljive su na slici 6c.

Za provjeru ravnosti i zavojne zakrivljenosti vodilica takvih ležajeva, na njih su ugrađena četiri nosača 1 (između ravnina u obliku slova V) i jedan nosač na suprotnoj ravnini druge vodilice. Kontrola (provjera) se provodi pomoću stupca razine 2.

Na slici 6d prikazana je mogućnost provjere ako dimenzije vodilica ne dopuštaju postavljanje svih nosača mosta (zrakoplova) između njihovih generatričnih ravnina. U ovom slučaju ugrađujemo samo dva nosača 1 i jedan nosač 3 na drugu vodilicu. Ne koristimo druge potpore 1.

A slika 6d prikazuje takvu instalaciju mosta, u kojoj su oslonci 1 odvojeni na pristojnoj udaljenosti između prizmatičnih površina vodilice.

Pa, zadnja slika 6e pokazuje kako se provjeravaju vodilice ravnog kreveta. S takvom provjerom, glavna značajka je da dva podupirača 1 naslanjaju na bočna površina(na slici je vidljiv samo jedan oslonac 1), a preostala dva oslonca i oslonac 3 naslanjaju se na vodoravne ravnine vodilica. Ova postavka omogućuje točno očitavanje postavke razine 2 na mostu.

Čim se izvrši priprema (provjera) temeljnih površina, može se pristupiti struganju vodilica kreveta.

Drugi načini obrade (restauracije) ležišta alatnih strojeva.

U dobro opremljenim tvornicama struganje se zamjenjuje brušenjem, jer je brušenje produktivnije i točnije od struganja (naravno, s visokokvalitetnom opremom). Osim toga, uz pomoć brušenja mogu se obraditi i kaljeni dijelovi visoke tvrdoće.

Za brušenje vodilica raznih strojeva, specijal strojevi za mljevenje(univerzalne ili površinske brusilice) i posebna učvršćenja koja samo velika poduzeća. U nedostatku strojeva za mljevenje prikladne veličine, obrada dijelova može se izvoditi na glodanju, blanjanju i strojevi za vrtuljke korištenjem posebnih glava za mljevenje.

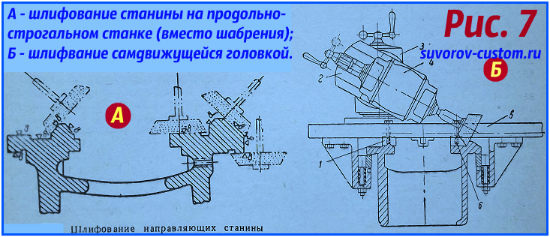

Na slici 7 A prikazan je dijagram brušenja ležaja tokarilice na blanjalici pomoću univerzalne glave za brušenje. Korištenje takvih glava omogućuje zamjenu ručnog struganja u radionicama za mehaničke popravke.

Na slici 7 A prikazan je dijagram brušenja ležaja tokarilice na blanjalici pomoću univerzalne glave za brušenje. Korištenje takvih glava omogućuje zamjenu ručnog struganja u radionicama za mehaničke popravke.

A slika 7B prikazuje obradu sloja pomoću samohodne glave za mljevenje. Njegova prednost je što ne zahtijeva velike blanje. A zahvaljujući posebnom uređaju, takva glava čini povratne radne pokrete duž izratka koji se brusi.

Na ploči 5 nalaze se zamjenjive vodilice 1 i 6 (vidi sliku 7B), a glava za mljevenje 4 je elektromotor s izduženom osovinom, na čijem je kraju pričvršćen čašni abrazivni kotač. Tu su i dva zakretna nosača 2 i 3, koji vam omogućuju postavljanje glave pod željenim kutom, a pužni zupčanik s zasebnim motorom pomiče takav uređaj za mljevenje.

Pa, promjena rotacije elektromotora mjenjača (kako bi se osiguralo povratno gibanje) vrši se automatski (uz graničnike), dobro ili ručno.

No ipak, za male garažne radionice i samo amaterske obrtnike koji u svojoj radionici imaju tokarilicu ili glodalicu koju treba obnoviti, struganje je najpovoljnije i jeftin način popravak, te će se još dugo koristiti za restauraciju alatnih strojeva.

I nadam se da će ovaj članak biti koristan mnogim obrtnicima početnicima koji odluče dovesti stroj u red u svojoj radionici, tokariti ili glodati, nije važno, jer je princip popravka i provjere vodilica ležaja stroja gotovo isto, uspjeh svima.

Strugovi se koriste za obradu cilindričnih izradaka. Uključuju mnoge sorte koje se razlikuju po veličini i dostupnosti dodatnih funkcija. Takvi industrijski modeli koji su vrlo česti i široko korišteni u modernoj industriji. Da bi uređaj normalno funkcionirao, morate znati sve značajke njegovih dijelova.

Krevet tokarilice služi za pričvršćivanje gotovo svih mehanizama i sklopova koji se koriste na ovoj opremi. Često se lijeva od lijevanog željeza kako bi se dobio masivni i čvrsta konstrukcija koji bi mogao dugo trajati. To je zbog činjenice da će biti podvrgnut velikim opterećenjima. Također ne biste trebali zaboraviti na stabilnost, jer masivni veliki modeli troše ogromnu energiju tijekom rada, a baza mora dobro izdržati opterećenja.

Krevet i vodilice stroja pričvršćeni su vijcima na ormare ili uparene noge. Ako je uređaj kratak, koriste se dva stalka. Što je duže, to će možda biti potrebno više polica. Većina ormara ima vrata, što im omogućuje da se koriste kao ladice. S vodilicama treba rukovati vrlo pažljivo i zaštititi ih od oštećenja. Nije preporučljivo ostavljati alate, praznine i druge proizvode na njima. ako na njih još uvijek morate postaviti metalne predmete, prije toga trebate staviti drvenu oblogu. Za bolja njega, prije svake uporabe stroja, okvir se mora obrisati i podmazati. Kada je posao završen, s njega treba ukloniti strugotine, prljavštinu i druge suvišne predmete.

Dizajnerske značajke okvira strojeva za rezanje metala mogu se razlikovati ovisno o konkretnom modelu, jer su dizajnirane za praktično i sigurno postavljanje svih komponenti opreme. No, osnovne odredbe u mnogim slučajevima ostaju iste, pa se osnove mogu razmotriti na primjeru popularnih modela.

foto: uređaj za krevet od lijevanog željeza

- Uzdužno rebro;

- Uzdužno rebro;

- Poprečno rebro koje služi za spajanje uzdužnih rebara;

- Prizmatične vodilice uzdužnih rebara;

- Ravne vodilice koje služe za ugradnju stražnjeg i prednjeg bata, kao i za pomicanje čeljusti duž njih;

Valja napomenuti da vodilice kreveta poprečni presjek može imati raznim oblicima. Obavezno pravilo je promatranje paralelnog rasporeda, tako da sve bude jednako udaljeno od osi centara. To zahtijeva precizno glodanje ili blanjanje. Nakon toga se provodi operacija brušenja i struganja. Sve to osigurava točnu obradu proizvoda, kao i otklanjanje problema s pomicanjem čeljusti i pojavom udaraca.

- Okvir tokarilice za metal, koji je prikazan na slici "a" pod brojevima 1 i 2, ima trapezni presjek vodilica. U ovom slučaju, glavni je naglasak na velikoj potpornoj površini. Imaju veliku otpornost na habanje, što vam omogućuje da zadržite njihovu točnost dugo vremena. Istodobno, potrebno je puno truda pomicati čeljust duž njih, pogotovo ako je iskrivljena.

- Slika "b" prikazuje krevet sa stanom pravokutni presjek vodiči. Za razliku od prethodnog, već imaju dva učvršćivača, a ne jedan, što ih čini jačima.

- Slika "c" prikazuje okvir s trokutastim vodilicama. S obzirom na činjenicu da se ovdje koristi prilično mala nosiva površina, teško je raditi s velikom težinom, pa se ova vrsta koristi uglavnom za male strojeve.

- Slika "d" prikazuje okvir s trokutastim presjekom i referentnom ravninom. U ovom slučaju se također koristi za strojeve malih veličina.

Ako je krevet namijenjen teškom stroju, tada ima ne samo veliki presjek, već i veću otpornost na savijanje. Jedan od najčešćih je takav pogled, kao što je prikazano na slici "d". Ovdje je nosač čeljusti fokusiran na prizmu br. 3 sprijeda, a naslonjen na ravninu br. 6 straga. Kako bi se spriječilo prevrtanje, drži ga avion br. 7. Prizma br. 3 igra glavnu ulogu u zadatku usmjeravanja, pogotovo jer preuzima većinu pritiska koji vrši rezač.

Ako se na okviru u blizini glave nalazi urez, onda služi za obradu proizvoda veliki promjer. Ako postoji obrada proizvoda, čiji je polumjer manji od visine središta, tada je udubljenje prekriveno posebnim mostom.

Popravak kreveta na tokarilici

Struganje kreveta tokarilice je tehnološki proces tijekom kojeg se okvir poravnava kako bi se kutija za napajanje učvrstila pomoću razine okvira. Zahvaljujući tome, u budućnosti će biti moguće jednostavno uspostaviti okomitost montažne površine čeljusti i pregače na kutiju za napajanje.

- Prije svega, krevet se postavlja na kruti temelj i provjerava uzdužni smjer duž razine duž površine, a poprečni smjer duž razine okvira. Tolerancije nisu više od 0,02 mm po 1 metru duljine proizvoda.

- Ostružite gornje površine vodilice, prvo s jedne strane, koristeći ravni rub boje. Tijekom ovog postupka preporučljivo je povremeno provjeravati uvijanje vodilica.

- Zatim se struže površina druge vodilice. Maksimalna tolerancija odstupanja ovdje ostaje ista 0,02 mm po 1 metru duljine proizvoda.

Brušenje kreveta tokarilice

Brušenje ležišta tokarilice sastoji se od sljedećih postupaka:

- Potrebno je izvršiti čišćenje i piljenje neravnina i ureza prisutnih na površini;

- Krevet je postavljen na stol uzdužne blanjalice i tamo sigurno pričvršćen;

- Slijedi provjera uvijanja vodilica, koja se provodi pomoću razine položene na most stražnjeg nosača;

- Tijekom ugradnje kreveta dobiva se blagi otklon proizvoda, koji treba ispraviti što bližim kontaktom sa stolom;

- Ponovno se provjerava uvijanje vodilica tako da rezultati odgovaraju onome što je bilo prije fiksiranja;

- Tek nakon toga počinju brusiti sve kontaktne površine proizvoda. Postupak se provodi pomoću završne strane kruga u obliku čaše. njegova veličina zrna treba biti K3 46 ili KCh 46, a tvrdoća treba odgovarati CM1K.

5. prosinca 2011 U drugom dijelu članka govori se o različitim načinima obnavljanja kreveta i ležajeva za vođenje.

Pukotine u krevetima mogu se popraviti različiti putevi: zavarivanje praćeno mehaničkom obradom (ako je potrebno), korištenjem preklopa, igle, vezica.

Prekrivači se koriste za sprječavanje daljnjeg širenja pukotina. Krajevi pukotine izbušeni su bušilicom Ø 4 ... 5 mm; sloj je izrezan od mekog čeličnog lima debljine 4 ... 5 mm (njegove dimenzije moraju preklapati granice pukotine za najmanje 15 mm); prema veličini obloge, brtva se izrezuje od kartona ili olova od lima; u oblogu i brtvi duž perimetra izbušene su prolazne rupe za vijke M5 i M6 s upuštenom glavom na udaljenosti od 10 mm od ruba i 10 ... 15 mm jedna od druge; u okviru označite na sloju i izbušite rupe i izrežite navoje M5 ili M6; brtva i obloga su podmazani crvenim olovom ili ljepilom (BF2, karbonil ljepilo, cement itd.) i pričvršćeni na okvir vijcima; rubovi obloge su kovani i turpijani.

Uz pomoć spojnica, pukotine se eliminiraju na sljedeći način: na određenoj udaljenosti od pukotine, izbušene su dvije rupe i razmještene s obje strane, u koje se utisnu igle s izbočenim krajevima; iz čelični lim spojna ploča izrađena je s dvije prolazne rupe (za igle), čija je središnja udaljenost nešto manja od udaljenosti između klinova postavljenih na okvir; pukotina je zategnuta stezaljkama; ploča estriha se zagrijava i ugrađuje na klinove. Kada se ploča estriha ohladi, pukotina se skuplja.

Pomoću igala, pukotine se uklanjaju na sljedeći način: krajevi pukotine izbušeni su svrdlom Ø 4 ... 5 mm, rupe se izbuše duž pukotine istom bušilicom na udaljenosti od 6 ... 8 mm od jedni druge; navoji se izrezuju u sve rupe, u njih se uvijaju navojne igle od bakra ili mekog čelika, čiji krajevi trebaju stršiti 1,5 ... 2 mm iznad površine kreveta; zatim se između klinova izbuše rupe s preklapanjem igle za najmanje 1/4 promjera; u rupama se izrezuju niti i u njih se uvijaju igle odrezane u ravnini; krajevi igle su kovani.

Rupe i strugotine u okviru uklanjaju se zavarivanjem rupa i navarivanjem strugotina, nakon čega slijedi strojna obrada, kao i ugradnja umetka, vijka ili čepa.

Prilikom ugradnje umetka, usitnjeno mjesto se turpija ili gloda; umetak se izrađuje prema obliku utora i utiskuje u utor; umetak se može dodatno pričvrstiti vijcima.

Prilikom ugradnje vijka, oštećeno područje okvira se izdubljuje; izrežite nit u rupu; u rupu se uvija metalni čep prethodno podmazan crvenim olovom koji se zaključava probijanjem.

Prilikom ugradnje pluta, mali čipovi se buše i raspoređuju; u nastalu rupu utiskuje se metalni čep, odrezan prema obliku površine koja se popravlja.

Polomljeni izbočeni dijelovi okvira (nosači, ušice, šipke) obnavljaju se na sljedeće načine: zavarivanjem slomljenog dijela, ugradnjom uloška ili čepa. U potonjem slučaju uklanja se dio slomljenog elementa koji je ostao na okviru (blanjanjem, glodanjem, obrezivanjem, piljenjem, bušenjem); zatim se ispod ovog umetka žlijeb izrezuje ili izrezuje ili buši i razmješta (ili uvlači) ispod pluta (ili ispod klina s navojem); umetak je utisnut u utor i pričvršćen vijcima; utisne se pluto, a zatik uvrne navojnim krajem podmazanim crvenim olovom. Ako postoji rupa u slomljenom nosaču, ona se izbuši ili razvrstane na nominalnu veličinu nakon ugradnje uloška.

Istrošene rupe okvira obnavljaju se natapanjem sloja metala na površinu rupe, nakon čega slijedi strojna obrada na željenu dijametralnu veličinu i ugradnja čahure za popravak: istrošena rupa se razvrta ili buši za utiskivanje čahure ili čašice u nju; od rotacije, potonji se zaustavljaju vijkom; u rukavu (staklo) buši se ili raspoređuje rupa željene dijametralne veličine.

Izbor metode za obnavljanje vodilica kreveta određen je prirodom i stupnjem njihovog istrošenosti, kao i uvjetima popravka (oprema poduzeća posebnom opremom i uređajima). Izazov je odabrati metodu oporavka koja će osigurati potrebnu točnost vodilica uz najnižu cijenu i vrijeme. U praksi popravka za obnavljanje vodilica koriste se struganje, brušenje, fino glodanje, blanjanje nakon čega slijedi brušenje, blanjanje nakon čega slijedi struganje i lavanje. U tablici su prikazani podaci koji karakteriziraju složenost i učinkovitost nekih metoda obnove vodilica.

Duboki rizici i ogrebotine nastale tijekom rada vodilica zapečaćene su babbitom. Područje koje se popravlja pažljivo se čisti, rubovi se režu pod kutom od 90 ° s velikom hrapavostom površine. Površina se odmašćuje acetonom, benzinom ili otopinom sode pepela, zagrijava, nanosi se fluks (cink klorid) i lemi masivnim (1,5 ... 2 kg) lemilom.

Ovi se nedostaci također uklanjaju metalizacijom. Da biste to učinili, nakon provedbe gore navedenih pripremnih radnji, cink ili mjed se raspršuju na neispravno mjesto pomoću metalizatora. Nakon prskanja ili lemljenja vodilice se bruse ili stružu.

Ako popravak kreveta izvodi tim za popravak radionice, tada nije preporučljivo koristiti posebne strojeve za obradu vodilica zbog njihovog malog opterećenja.

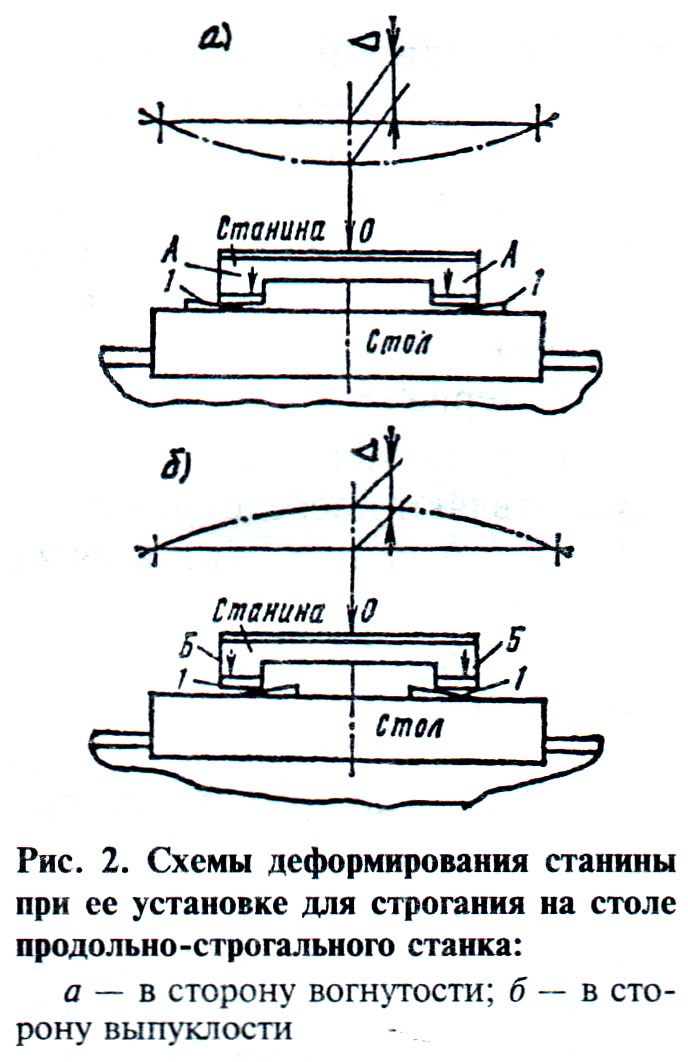

Kada su vodilice istrošene do 0,12 mm, u tim uvjetima koristi se struganje ili struganje s lappingom GOI pastom. Treba napomenuti da čak i uz neznatno trošenje (do 0,05 mm) vodilica, njihovu obnovu struganjem karakterizira značajan radni intenzitet i trošak, ali niska produktivnost. Međutim, struganje osigurava visoku točnost kontakta između spojnih površina (do 30 točaka na površini od 625 mm2). Struganje vodilica izvodi se ili bez skidanja okvira s temelja ili sa skidanjem s temelja i postavljanjem na ploču ili krutu betonski pod. Nakon ugradnje okvira, na primjer, tokarilice, njegove se vodilice postavljaju u uzdužnom smjeru prema razini koja se postavlja na manje istrošene dijelove vodoravne vodilice cijelom dužinom. Položaj okvira u poprečnom smjeru provjerava se pomoću razine okvira nanesene na ravninu na kojoj je pričvršćena kutija za dovod. Istodobno, nagib se provjerava pomoću mosta ili kočije (koristi se kao most i razina). Most se nalazi na različitim područjima uz vodilice. Ovisno o očitanjima razina, položaj kreveta se podešava cipelama 14 ( riža. 1, b) ili klinovi 15 ( riža. 1, in), koji se nalaze ispod njegove baze ili nogu. Prikladno je poravnati s vijcima 16 ( riža. 1, g). Zavrtnjem ili odvrtanjem vijaka okvir se podiže ili spušta. Regulacija se provodi sve dok mjehur glavne ampule libele ne zauzme nulti položaj. To ukazuje na ispravan položaj kreveta.

Nakon poravnanja okvira odabire se temeljna površina duž koje se prati paralelnost svih vodilica koje treba obnoviti. Na krevetu tokarilice ( riža. 1, a) za takvu podlogu obično uzimaju vodilice 3, 4 i 6, na kojima se temelji stražnji nosač. Ove vodilice tijekom rada stroja troše se mnogo manje od ostalih. Ove vodilice se najprije stružu kako bi se eliminiralo trošenje, povremeno kontrolirajući ravnost i ravnost pomoću kontrolnog ravnala. Nakon toga se strugaju površine 2, 7, 8 vodilica, provjeravajući njihovu paralelnost. Treba napomenuti da je, unatoč blagom trošenju vodilica 3, 4 i 6, često narušena njihova paralelnost u odnosu na ravnine za ugradnju i pričvršćivanje kutije za dovod stroja i pričvršćivanje vodećeg vijka i osovine. Odstupanja od paralelizma rastu s povećanjem broja popravaka strojeva. Stoga se pri montaži popravljenih strojeva povećava vrijeme utrošeno na ugradnju kutije za dovod i konzole vodećeg vijka i osovine, što se izvodi ručnim struganjem. Da biste to izbjegli, možete koristiti racionalniju tehnologiju za vraćanje vodiča. U ovom slučaju, dijelovi duljine 200 ... 300 mm površina 11 i 72 uzimaju se kao osnova ( vidi sl. 1, a) koji se ne habaju i ne zahtijevaju prethodnu obradu poput vodilica stražnjeg dijela.

Nakon pripreme temeljnih površina, površine 3, 4 i 6 se stružu preko boje ( vidi sl. 1, a), povremeno kontrolirajući njihov paralelizam i iskošenost. Zatim se plohe 2, 7 i 8 stružu, kontrolirajući razinu njihove kosine, a pokazatelj je paralelnost površina 7 i 8 s osnovnim. Površine 1 i 10 se ostružu posljednje.

Ako na površinama za struganje postoji napust koji premašuje preporučenu u priručniku, tada se prvo izvodi blanjanje, brušenje ili piljenje, a zatim struganje. Vrsta strugala i širina njegovog reznog dijela odabiru se ovisno o obliku površine koju treba strugati. Dakle, za prethodno, grubo struganje (broj mjesta n = 4 ÷ 6 na površini od 625 mm 2), koriste se strugači širine 20 ... 25 mm, poluzavršna obrada (n = 8 ÷ 15) - 12 ... širine 16 mm, a za završnu završnu obradu (n = 20 ÷ 30) - širine 5 ... 10 mm. Kutovi ugradnje, oštrenja i rezanja tijekom struganja određuju se ovisno o fizikalnim i mehaničkim svojstvima materijala koji se obrađuje.

Kontrola kvalitete struganja provodi se pomoću kalibracijskih ravnala ili ploča, kao i kod boje po broju točaka u kvadratu sa stranicom od 25 mm. Kao boja koriste se pruska plava, crna lampa, plava i druge boje koje se razrjeđuju u motornom ulju.

Strugali od čelika ShKh15, U12A, R6M5 naoštreni su korundnim kotačima s veličinom zrna ne većom od 25 i tvrdoćom CM1 ili CM2, a strugači opremljeni pločama od tvrde legure izoštreni su dijamantnim kotačima ili kotačima od silicij karbida.

Ako duljina vodilice premašuje duljinu kalibracijskog ravnala, tada se struganje provodi duž svjetionika, odnosno: na mjestu maksimalnog trošenja vodilice struže se platforma (svjetionik), a na udaljenosti nešto manjoj od duljine kalibracijskog ravnala, struže se druga platforma, koja je u istoj ravnini sa svjetionikom. Na tim se mjestima postavljaju mjerne pločice iste visine, a na njih se postavlja ravnalo s razinom ili se koristi metoda optičke kontrole. Dalje duž ravnala, struže se dio vodilice između naznačenih mjesta i, pomičući se uzastopno na susjedni dio, struže se cijela površina vodilice.

Struganje vodilica s preklapanjem GOI pastama provodi se sljedećim redoslijedom. Prvo se izvodi grubo struganje, zatim se površina ispere kerozinom i osuši krpama, nakon čega se površina prekriva tanki sloj paste, zatim se spojni dio preklapa zamjenom (pranjem kerozinom) paste kada potamni sve dok ogrebotine ne nestanu i dobije se potrebna potporna površina.

Kada su ležajevi vodilice istrošeni do 0,03 mm, popravljaju se brušenjem ili turpijanjem i struganjem. Brušenje osigurava visoku preciznost i malu površinsku hrapavost vodilica. Ako su čelične ili lijevane vodilice ležišta očvršćene visokofrekventnim strujama ili zakivane (vibracijskim valjanjem itd.), tada se bruse. Učinak brušenja je nekoliko puta veći od učinka struganja. Brušenje se izvodi na površinskom ili uzdužnom blanjanju i strojevi za glodanje opremljen brusilicama. Brušenje vodilica često se kombinira sa struganjem spojnih površina vodilica, čeljusti, kolica, kliznika i drugih pokretnih dijelova stroja.

Ako je trošenje vodilica unutar 0,3 ... 0,5 mm, tada se njihov popravak provodi tankim blanjanjem ili turpijanjem, nakon čega slijedi struganje ili brušenje. Fino blanjanje je poželjno kod popravka neočvrslih tračnica. Omogućuje visoku točnost obrade i hrapavost površine Ra = 0,32. Izvodi se širokim rezačima opremljenim pločama od tvrde legure VK6 ili VK8 sa sječivo. Korištenje rezača sa širokom oštricom olakšava podešavanje nosača stroja prema profilu vodilice i omogućuje smanjenje broja radnih poteza prilikom blanjanja. Obrada se provodi u nekoliko prolaza: prvo se izrađuju dva prolaza s dubinom rezanja do 0,1 mm, zatim tri ili četiri prolaza s dubinom rezanja od 0,03 ... 0,05 mm.

Ako su vodilice istrošene više od 0,5 mm, popravljaju se blanjanjem ili glodanjem na uzdužnom blanjanju ili uzdužnom glodanju u više prolaza (gruba, a zatim dorada).

Planiranje vodilica kreveta može se izvesti ako su njegove ukupne dimenzije manje veličine stol za blanjanje. Krevet se postavlja u središnji dio stola navedenog precizan stroj i malo fiksiran. Zatim, pomicanjem stola, provjeravaju paralelnost osnovnih površina površine 11 ( vidi sl. 1, a). Provjera se provodi pomoću indikatora ugrađenog u nosač stroja. Odstupanje od paralelizma ne smije biti veće od 0,04/1000 mm. Krevet je fiksiran, probno blanjanje se provodi na bilo kojoj od horizontalnih površina, na primjer na površini 2, dok se ne eliminira trošenje. Zatim se pomoću kontrolnog ravnala i sonde utvrđuje odstupanje površine od ravnosti A, zbog greške u kretanju stola stroja i drugih razloga.

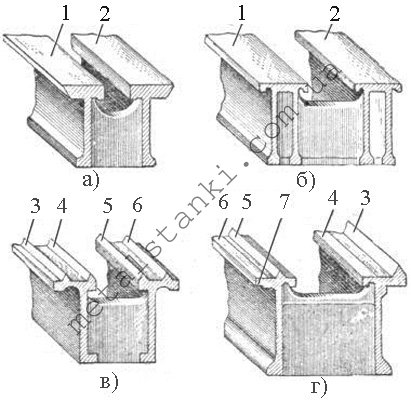

Nakon toga, okvir se umjetno deformira uz pomoć vijaka s maticama i hvataljkama. Čelični klinovi 1 ( riža. 2, a, b), s nagibom od 0°30"÷0°40" i debljinom od oko 0,1 mm na oštrom kraju. Stege u četiri dijela A i B deformiraju okvir koji se popravlja u okomitoj ravnini za iznos odstupanja od ravnosti D, utvrđenog tijekom probnog blanjanja. Izvodi se jednom; dobivena vrijednost A uzima se kao konstanta tijekom naknadnih popravaka ležišta različiti modeli slična dužina. Ako je odstupanje A usmjereno prema udubljenosti ( riža. 2, a), tada se ležište savija za ∆ + 0,02 mm u istom smjeru i trošenje vodilica se otklanja blanjanjem. Nakon završetka obrade otpuštaju se pričvrsni vijci, uklanjaju se stezaljke i klinovi. Krevet opruža, ispravlja se, a njegove vodilice postaju ravne. To je zbog činjenice da se tijekom obrade na krajevima ležišta uklanja veći sloj metala nego u njegovoj sredini. Odstupanje vodilica u smjeru izbočine je unutar dopuštenog tehnički podaci. U slučaju kada je odstupanje A od ravnosti usmjereno prema konveksnosti ( riža. 2b), okvir je savijen pomoću istog sredstva za vrijednost ∆ - 0,02 mm. Nakon obrade vodilica kreveta i uklanjanja sa stola stroja, vodilice, kao i u prethodnom slučaju, ispadaju s prihvatljivim tehnički zahtjevi konveksnost 0,02/1000 mm.

Za otklon okvira u njegovom srednjem dijelu ( vidi sliku 2, a) klinovi se postavljaju bliže krajevima, a kvačice bliže sredini, kao što je prikazano strelicama A. Za savijanje kreveta u srednjem dijelu ( vidi sl. 2b) klinovi su postavljeni bliže sredini, a kvačice bliže rubovima, kao što je prikazano strelicama B. Potrebna količina otklona ili savijanja ležišta osigurava se zatezanjem zavrtnja i pomicanjem klinova laganim udarcima čekićem . Prilikom izvođenja ove operacije, deformacija okvira kontrolira se indikatorom, čija se mjerna šipka dovodi do točke 0 - mjesta najveće deformacije. Konačno, točnost položaja provjerava se prilikom pričvršćivanja vijaka. Ravne površine 1, 2, 3, 4, 6, 7, 8 i 10 ( vidi sl. 2, a), otklanjajući njihovo trošenje. Površine 11 i 12 obično se ne obrađuju jer nisu podložne trošenju. Točnost vodilica nakon blanjanja provjerava se univerzalnim nivelmanskim mostom.

Da bi se povećala otpornost na habanje vodilica nakon strojne obrade, očvršćavaju se visokofrekventnim strujama ili plinskim plamenom, zakivaju se kuglicama, provodi se vibro valjanje.

Prilikom popravljanja vodilica može se koristiti sljedeća metoda. Najprije se vodilice prethodno obrađuju blanjanjem ili glodanjem. Zatim se površine vodilica obrađuju elektrokorundnim prahom veličine zrna od 500 ... 800 mikrona u mlaznim komorama pod određenim tlakom komprimiranog zraka i kutom nagiba abrazivnog mlaza na površinu od 45 ... 70 °, udaljenost od mlaznice do zadnjih 20 ... 80 mm, potrošnja zraka 6 ... 8 m 3 /min. Zatim se površine vodilica čiste komprimiranim zrakom, ispiru organskom otopinom, nakon čega slijedi ispiranje sintetičkim deterdžent i sušenje površina komprimiranim zrakom. Zatim se vodilice termički raspršuju sa samofluksirajućim mehanički legiranim prahom otpornim na habanje, koji uključuje sastojke: ugljik, krom, nikal, mangan, bor, silicij, željezo, koji su u određenom postotku s veličinom čestica od 40 . .. 100 mikrona. Za prskanje možete koristiti instalacije UPU-3, UPU-5, UPU-30, plazma-tehničar AG s dozatorima. Način prskanja: jačina struje 400...500 A, napon 50...45 V, udaljenost prskanja 80 mm, transportni plin - argon ili helij.

Nakon taloženja vrši se sporo hlađenje u azbestnom "krznenom kaputu", zatim se na površine taloženja nanosi sloj koji apsorbira lasersko zračenje. Tada laser proizvodi kontinuirano taljenje površina vodilica. Nakon hlađenja, premaz se polira dijamantnim kotačima razreda ASKM, ASK, ASV s veličinom zrna 200/160, 250/200. Kvaliteta obrade i debljina premaza kontroliraju se pomoću beta mjerača debljine tipa BTI-6, BTI-8. Zatim se nanosi sloj koji apsorbira lasersko zračenje, a mikroreljef dobiven nakon mljevenja se topi laserskom zrakom. Zatim se površine vodilica čiste otopinom Labomid-101 i kontroliraju hrapavost, valovitost (profilografom-profilometrom model 201), kao i geometrijski parametri vodilica.

Otpornost na habanje na ovaj način obnovljenih vodilica (u usporedbi, na primjer, s kaljenim čelikom 45) je udvostručena. Taljenje ovog praškastog premaza laserskom zrakom daje dodatno povećanje otpornosti na habanje za 1,3...2 puta u odnosu na plinski plamenik. Struktura prevlake nakon laserskog taljenja ima smanjenu sklonost hvatanju u uvjetima graničnog podmazivanja s različitim specifičnim opterećenjima i brzinama klizanja u širokom rasponu, što je tipično za većinu strojeva za vođenje.

Primjena završne obrade laserska obrada(mikrotaljenje hrapavosti i valova) smanjuje hrapavost za 1,5 ... 2,5 puta, korake nepravilnosti - do 4 puta. Kao rezultat smanjenja valovitosti, kontaktna krutost površinskog sloja povećava se za 1,5...2 puta, vrijeme uhodavanja vodilica smanjuje se za 1,4...1,6 puta.

U slučaju većeg trošenja vodilice se popravljaju: blanjanjem ili glodanjem, nakon čega slijedi ugradnja prevlaka od getinaksa B, vinilplasta 10, tekstolita PT ili PT-1, (preslojevi se lijepe BF-2, BF-4, epoksi ljepilom ); vrtložno prskanje poliamida (najlona itd.); brizganje stirakrila; navarivanje ili metalizacija metalnih legura (mjed LTS38Mts2S2, monel metal, legura cinka TsAM 10-5).

Značajni nedostaci i veliko trošenje vodilica otklanjaju se blanjanjem ili glodanjem ili postavljanjem gornjih vodilica na njihovo mjesto i pričvršćivanjem vijcima.

Nakon obnove vodilica, njihova se geometrijska točnost provjerava pomoću univerzalnih uređaja.

Složenost i učinkovitost nekih metoda popravka vodilica

A. G. Skhirtladze

Časopis "Popravak, restauracija, modernizacija" broj 3, 2002