Struženje kovin - vse o tehnologiji struženja. Struženje in njegova zgodovina

Če želite uporabiti predogled predstavitev, ustvarite Google Račun (račun) in se prijavite: https://accounts.google.com

Napisi diapozitivov:

Predogled:

obračanje poslov

Uvod

Poklic strugar je najpogostejši v strojništvu. Struženje je vrsta izdelave delov z rezanjem, ki se izvaja na stružnicah z interakcijo vrtečega se obdelovanca in postopno premikajočega se rezalnega orodja. Zato so produkt dela strugarja deli, ki imajo obliko vrtilnih teles: cilindri, stožci, deli s kompleksno oblikovano površino, deli z luknjami, utori, notranjimi in zunanjimi navoji. Podrobnosti so lahko majhne - od nekaj milimetrov do ogromnih, večtonskih.

Stružnice so prilagojene za različne dele in operacije. V skladu s tem se v poklicu strugarja razlikujejo skupine posebnosti:obračalnik, krožni stružnik, obračalnik kupole, obračalnik nazaj, strugar-operater, avtomatski stružnik in itd. Univerzalni Turnerdeluje na univerzalni stružnici za vijačenje, ki omogoča izvajanje vseh vrst struženja. Običajno je to najbolj izkušen delavec, ki izdeluje unikatne izdelke. Poleg stroja stružnik uporablja različna orodja: rezanje - rezalniki, matrice, pipe, svedri, krmilni in merilni - čeljusti, mikrometri, merilniki itd .; nastavki za pritrditev rezila in obdelovanca.

"Evolucija" poklica

Stružnice so bile izumljene in uporabljene v starih časih. Bile so zelo enostavne zasnove, zelo nepopolne pri delu in so imele sprva ročni, kasneje pa nožni pogon. Stroj je bil sestavljen iz dveh vzpostavljenih središč, med katerima je bil vpet obdelovanec iz lesa, kosti ali roga. Suženj ali vajenec je vrtel obdelovanec za eno ali več vrtljajev v eno smer, nato v drugo. Mojster je držal dleto v rokah in ga pritisnil pravo mesto na obdelovanec, odstranili odrezke in dali obdelovancu želeno obliko.Te stružnice so se uporabljale predvsem za obdelavo leseni izdelki. Potreba po strojni obdelavi je pospešila razvoj stružnic, čeprav je bil ta razvoj zelo počasen. Prednost pri razvoju stružnic pripada ruskim tehnikom.

Andrej Konstantinovič Nartov se je rodil v Moskvi 28. marca 1693. Bil je eden od drobcev izumiteljev, ki jih je opazil in na široko cesto pripeljal Peter I. V svojem ne predolgem življenju je izumil in izdelal več kot trideset obdelovalnih strojev. svojega lastnega drugačen profil ki mu na svetu ni bilo enakega. V 17. stoletju so se pojavile stružnice, pri katerih obdelovanca ni več poganjala mišična moč stružnika, temveč s pomočjo vodnega kolesa, ampak je rezalnik, kot prej, držal v roki strugar. . V začetku 18. stoletja stružnice so se vse pogosteje uporabljale za rezanje kovin, ne lesa, zato je problem togega pritrjevanja rezila in premikanja po površini mize, ki se obdeluje, zelo pomemben. In prvič je bil problem samohodne čeljusti uspešno rešen kopirni stroj A.K. Nartova leta 1712. Do konca 19. stoletja je bila izdelana električna stružnica, ki je bila vzeta za osnovo sodobne opreme. ...

Poklic danes

Danes sodobne avtomatizirane stružnice olajšajo delo strugarju. Turnerzačne delo s prejemom naloge, branjem risbe, izračuni. Izbere orodje, nastavi obdelovanec na stroju, nastavi stroj na izbrani način rezanja in izvede obdelavo. Končni del se preveri glede dimenzij in čistoče površine. Stroj ima ročni in avtomatski način. V prvem primeru stružnik zahteva natančno usklajene gibe rok pri upravljanju rezalnega orodja.. Ta poklic zahteva največjo pozornost, veliko moč in zahteva tudi veliko časa.. Turner nastopa naprej stružnica operacije za obdelavo in vrtanje različnih površin, končnih ravnin, kot tudi vrezovanje navojev, vrtanje, pogrezenje, kalibriranje, z uporabo kovine in drugih materialov kot surovcev. Določa ali izpopolnjuje hitrost in globino reza, izbere rezalno orodje ob upoštevanju lastnosti materiala in konfiguracije rezila, ga popravi (nastavi) in regulira proces obdelave. Zagotavlja, da je del skladen z dimenzijami, navedenimi na risbi, določeno čistostjo in natančnostjo.

Sodobne industrije si je nemogoče predstavljati brez opreme za obdelavo kovin. Stružnice se uporabljajo za različne operacije struženja: obdelavo in struženje površin delov, rezanje zob, brušenje in vrtanje lukenj. Načrtujejo in izdelujejo široko paleto univerzalnih stružnic v različnih konfiguracijah, ki ustrezajo vsem proizvodnim in obdelovalnim potrebam. Oprema za obdelavo in rezanje kovin, ki jo ponujajo, ustreza vsem sodobnim varnostnim zahtevam, ohranja enostavnost delovanja in jih odlikujejo napredne rešitve pri oblikovanju in postavitvi.

Stružnice za vijačenje so edinstven razred opreme za rezanje kovin; uporabljajo se za struženje in dela za vrezovanje vijakov za železne in neželezne kovine. Stružnice za vijačenje se uporabljajo za rezanje vreten, pušev, osi in drugih delov. Oprema za rezanje kovin Ta vrsta je idealna za manjšo in enkratno proizvodnjo. Stružnice za vijačenje iz SVSZ so enostavne za uporabo, zelo učinkovite in ne povzročajo veliko hrupa.

nobenega sodobno podjetje obdelava kovin ne bo brez univerzalnih CNC stružnic. CNC stružnice so računalniško podprt sistem strojev za rezanje kovin, ki lahko v celoti nadzorujejo proces izdelave delov. Ta razred strojna orodja odpravljajo možnost napak in zmanjšujejo človeški napor v procesu. CNC stružnice lahko pri struženju delov delujejo v avtomatskih in polavtomatskih ciklih.

Za maloserijsko proizvodnjo industrijska podjetja v posameznih delavnicah pa se najpogosteje uporabljajo stružnice za vijačenje SAMAT. Univerzalne stružnice SAMAT imajo visok razred natančnosti v skladu z GOST 8-77, lahko izvajajo vse vrste stružnih operacij, vključno z možnostjo rezanja različne vrste niti. Novost serije stružnic za vijačenje - SAMAT 400 S / S - izvaja posebej natančne tehnološke operacije z uporabo tradicionalnih, kot tudi na obrabo odpornih kompozitnih rezalnih orodij.

Univerzalna stružnica "Vector 400SC" s prilagodljivim krmilnim sistemom ne zahteva posebnih veščin programiranja, je enostavna za uporabo in omogoča delo z mikrocikli v širokem razponu brez mehanskih nastavitev.

Za razliko od običajnih stružnic so stružni obdelovalni centri večnamenski in se uporabljajo velika podjetja za množično proizvodnjo delov. Ta visokotehnološka oprema za obdelavo kovin je zasnovana za dinamično visoko zmogljivo obdelavo kompleksnih delov iz gradbeni materiali. Visoko natančen stružni obdelovalni center se uporablja za spreminjanje položaja rezalnega orodja na univerzalnih CNC stružnicah. Stružni obdelovalni center CJSC SVSZ odlikujejo hitro rezanje, natančnost in zanesljivost.

enaindvajseto stoletje - stoletje visoka tehnologija. Z ustvarjanjem umetne inteligence so stružnice dosegle novo raven razvoja, zahvaljujoč uvedbi programske opreme v stroj sta se povečala kakovost izdelkov in produktivnost.

Najpogostejše metode za izdelavo delov z določenimi geometrijskimi parametri vključujejo struženje kovin. Bistvo te tehnike, ki omogoča tudi pridobitev površine z zahtevano hrapavostjo, je, da se z obdelovanca odstrani odvečna kovinska plast.

Načela struženja

Tehnologija struženja kovin vključuje uporabo posebnih strojev in rezalnih orodij (rezalnikov, svedrov, povrtal itd.), S pomočjo katerih se iz dela odstrani plast kovine zahtevane velikosti. Izvaja se s kombinacijo dveh gibov: glavnega (vrtenje obdelovanca, pritrjenega v vpenjalno glavo ali čelno ploščo) in pomika, ki ga izvaja orodje pri obdelavi delov na določene parametre njihove velikosti, oblike in kakovosti površine.

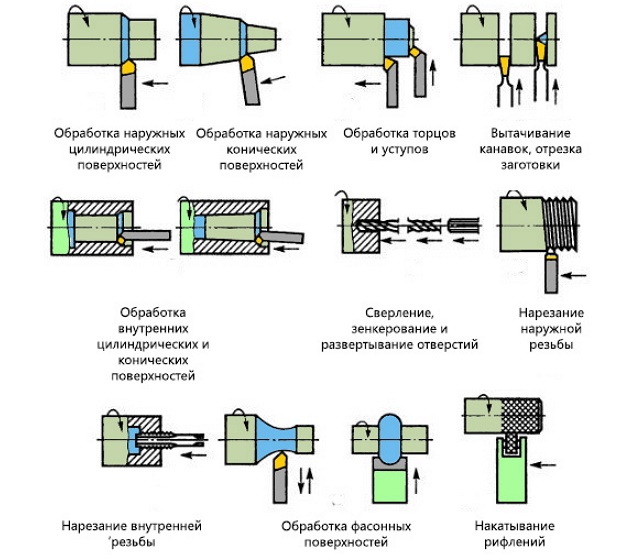

Zaradi dejstva, da obstaja veliko načinov združevanja teh gibov, delajo z deli različnih konfiguracij na opremi za struženje in izvajajo celoten seznam drugih tehnološke operacije, ki vključujejo:

- rezanje niti različnih vrst;

- vrtanje lukenj, njihovo vrtanje, razporeditev, pogrezenje;

- odrezovanje dela obdelovanca;

- stružni utori različnih konfiguracij na površini izdelka.

Zahvaljujoč tako široki funkcionalnosti oprema za struženje na tem lahko narediš veliko. Na primer, z njegovo pomočjo je obdelava takšnih izdelkov, kot so:

- oreščki;

- gredi različnih konfiguracij;

- puše;

- jermenice;

- prstani;

- spojke;

- zobniki.

Seveda obračanje vključuje pridobivanje končan izdelek ki ustreza določenim standardom kakovosti. Kakovost v tem primeru pomeni skladnost z zahtevami glede geometrijskih dimenzij in oblike delov ter stopnje hrapavosti površine in natančnosti njihovega relativnega položaja.

Za zagotovitev nadzora nad kakovostjo obdelave se merilni instrumenti ne uporabljajo: v podjetjih, ki proizvajajo svoje izdelke v velikih serijah, mejne merilne naprave; za pogoje enojne in male proizvodnje - čeljusti, mikrometri, notranji merilniki in druge merilne naprave.

Prva stvar, ki jo je treba upoštevati pri učenju obračanje poslov, je tehnologija obdelave kovin in princip, po katerem se izvaja. To načelo je v tem, da orodje, ki reže svoj rezalni rob v površino izdelka, ga vpne. Za odstranitev plasti kovine, ki ustreza vrednosti takega podajanja, mora orodje premagati adhezijske sile v kovini obdelovanca. Zaradi te interakcije se odstranjena kovinska plast oblikuje v odrezke. Obstajajo naslednje vrste kovinskih sekancev.

Združeno

Tak čip nastane, ko visoke hitrosti obdelani obdelovanci iz mehkega jekla, bakra, kositra, svinca in njihovih zlitin, polimernih materialov.

elementarno

Nastajanje takšnih čipov nastane, ko se obdelovanci iz nizko viskoznih in trdih materialov obdelujejo pri nizki hitrosti.

Zlom čipa

Odrezke te vrste dobimo pri obdelavi obdelovancev iz materiala, za katerega je značilna nizka duktilnost.

stopila

Nastajanje takšnih sekancev je značilno za srednje hitrostno obdelavo obdelovancev iz srednje trdega jekla, delov iz aluminijevih zlitin.

Orodje za rezanje stružnice

Učinkovitost, ki razlikuje delo na stružnici, je določena s številnimi parametri: globino in hitrostjo reza, vrednostjo vzdolžnega podajanja. Da bi bila obdelava dela kakovostna, je treba organizirati naslednje pogoje:

- visoka hitrost vrtenja obdelovanca, pritrjena v vpenjalno glavo ali čelno ploščo;

- stabilnost orodja in zadostna stopnja njegovega vpliva na del;

- največja možna plast kovine, odstranjena na prehod orodja;

- visoka stabilnost vseh komponent stroja in njihovo vzdrževanje v delovnem stanju.

Hitrost rezanja je izbrana glede na značilnosti materiala, iz katerega je obdelovanec izdelan, vrsto in kakovost uporabljenega rezila. V skladu z izbrano hitrostjo rezanja se izbere hitrost vretena stroja, opremljenega z vpenjalno glavo za stružnico ali čelno ploščo.

S pomočjo različne vrste rezalniki so lahko grobi oz vrste končne obdelave struženja, na izbiro orodja pa vpliva predvsem narava obdelave. S spreminjanjem geometrijskih parametrov rezalnega dela orodja je mogoče nadzorovati količino kovinske plasti, ki jo je treba odstraniti. Razlikujejo se desni sekalci, ki se med obdelavo dela premikajo od zadnjega dela naprej, in levi, ki se premikajo v nasprotni smeri.

Glede na obliko in lokacijo rezila so sekalci razvrščeni na naslednji način:

- orodja z vlečenim delovnim delom, katerega širina je manjša od širine njihovega pritrdilnega dela;

- naravnost;

- upognjen.

Sekalci se razlikujejo glede na namen uporabe:

- točkovanje (obdelava površin, pravokotnih na os vrtenja);

- skozi prehod (obračanje ravnih končnih površin);

- žlebljenje (tvorjenje žlebov);

- oblikovan (pridobitev dela s posebnim profilom);

- vrtanje (izvrtanje lukenj v obdelovancu);

- z navojem (rezne niti katere koli vrste);

- rezanje (odrezovanje dela določene dolžine).

Kakovost, natančnost in produktivnost obdelave na stružnici niso odvisne samo od prava izbira orodje, ampak tudi na njegove geometrijske parametre. Zato pri pouku v posebnem izobraževalne ustanove, kjer študirajo bodoči strukarji, veliko pozornosti namenjajo geometriji rezalnega orodja.

Glavni geometrijski parametri katerega koli rezalnika so koti med njegovimi rezalnimi robovi in smer, v kateri se izvaja podajanje. Ti koti rezalnega orodja se imenujejo vodilni koti. Med njimi se razlikujejo:

- glavni kot - φ, merjen med glavnim rezalnim robom orodja in smerjo podajanja;

- pomožni - φ1, ki se nahaja med pomožnim robom in smerjo podajanja;

- kot na konici rezalnika - ε.

Kot na vrhu je odvisen le od tega, kako je orodje nabrušeno, pomožne kote pa lahko prilagodimo tudi z nastavitvijo. S povečanjem glavnega kota se kot na vrhu zmanjša, zmanjša pa se tudi del rezalnega roba, ki je vključen v obdelavo, oziroma se skrajša tudi življenjska doba orodja. Kako manjša vrednost pod tem kotom je večji del rezalnega roba vključen tako pri obdelavi kot pri odvajanju toplote iz območja rezanja. Takšni sekalci so bolj odporni.

Praksa kaže, da za struženje obdelovancev, ki niso preveč togi, velik premer Optimum je glavni kot, katerega vrednost je v območju 60–90 stopinj. Če je treba obdelati obdelovanec velikega premera, je treba glavni kot izbrati v območju 30–45 stopinj. Moč konice rezalnika je odvisna od vrednosti pomožnega kota, zato ni velika (praviloma je izbrana iz razpona 10–30 stopinj).

Posebna pozornost pri pouku struženja je namenjena tudi temu, kako izbrati pravo vrsto rezalnika glede na vrsto obdelave. Ja, obstajajo določena pravila, po katerem se obdelava površin ene ali druge vrste izvaja z rezalnikom določene kategorije.

- Za obdelavo zunanjih površin dela so potrebni običajni ravni in ukrivljeni rezalniki.

- Za končne in cilindrične površine bo potrebno potisno orodje.

- izberite za utoritev in obrezovanje obdelovanca.

- Za obdelavo predhodno izvrtanih lukenj se uporabljajo vrtalni rezalniki.

ločena kategorija orodje za struženje rezalniki za ličenje, s katerimi lahko obdelujete oblikovane površine z dolžino generatrike do 40 mm. Takšni sekalci so razdeljeni na več glavnih vrst:

- na oblikovne značilnosti: palica, okrogla in prizmatična;

- v smeri, v kateri se izdelek obdeluje: radialno in tangencialno.

Vrste opreme za struženje

Od vseh vrst opreme za struženje je najbolj razširjena tako v velikih kot v malih podjetjih stružnica za rezanje vijakov. Razlog za tako priljubljenost je vsestranskost te naprave, zahvaljujoč kateri jo lahko upravičeno imenujemo univerzalna.

Navajamo glavne strukturne elemente takšnega stroja:

- dve vzglavnici - spredaj in zadaj (menjalnik stroja je nameščen v glavi; vreteno z vpenjalno glavo stružnice (ali čelno ploščo), vzdolžni drsnik in pero opreme so nameščeni na zadnji drog);

- čeljust, v zasnovi katere so zgornji in spodnji drsniki, vrtljiva plošča in držalo za orodje;

- nosilni element opreme je okvir, nameščen na dveh podstavkih, v katerih so nameščeni elektromotorji.

- menjalnik.

Obdelovalni stroji, ki jih upravljajo posebni računalniški programi, CNC stroji, postajajo vse bolj razširjeni. Zasnova takšnih strojev se od običajne razlikuje le po tem, da ima posebno krmilno enoto.

- oprema za struženje kupole, ki se uporablja za obdelavo delov kompleksne konfiguracije;

- , med katerimi so eno- in dvo-regalni;

- večrezna polavtomatska oprema, ki jo najdemo v podjetjih, ki svoje izdelke proizvajajo v velikih serijah;

- obdelovalni kompleksi, na katerih je mogoče izvajati tako struženje kot rezkanje.

Brez obračanja si je danes marsikoga izjemno težko predstavljati proizvodne industrije. Zato se ta vrsta dela s kovino še naprej razvija, kljub že visoka stopnja, ki omogoča zagotavljanje najvišje kakovosti in hitrost obdelave.

3 , povprečna ocena: 5,00

od 5)

VARNOST PRI DELU NA STRUŽNICI

Varnost je sistem organizacijskih in tehničnih ukrepov in sredstva za preprečevanje izpostavljenosti delavcev nevarnim in škodljivim proizvodnim dejavnikom. Glavna vsebina varnostnih ukrepov in industrijskih sanitarnih ukrepov je preprečevanje poškodb, to je preprečevanje nesreč pri delu, zlasti pa v času usposabljanja.

Vsak študent mora prejeti navodila o varnosti, industrijskih sanitarijah in požarnem varstvu.

Seznanitev na delovnem mestu se izvede pred sprejemom na delo vseh novo prispelih študentov na prakso, pa tudi premeščenih.

Pred začetkom dela.

1) Oblecite kombinezone; zategnite rokave; skrij lase pod pokrivalom.

2) Preverite prisotnost in zanesljivost pritrditve zaščitnih ograj ter povezavo zaščitne ozemljitve s telesom stroja.

3) Na stranskem stojalu razporedite orodja in dele v določenem vrstnem redu.

4) Trdno pritrdite rezalnik in obdelovanec. Odstranite ključ iz vpenjalne glave in ga namestite na svoje mesto.

5) Preverite delovanje stroja v prostem teku in uporabnost zagonske škatle z izklopom gumbov in krmilnih ročic.

Med delom.

1) Strogo sledite tehnologiji delovanja.

2) Da se izognete poškodbam, ne:

Nagnite glavo blizu vpenjalne glave ali rezalnega orodja.

· izdajati ali sprejemati predmete skozi vrtljive dele strojev.

naslonite ali naslonite na stroj, nanj položite orodja ali obdelovance.

Izmerite obdelovanec, očistite in odstranite odrezke iz stroja, dokler se popolnoma ne ustavi.

· Rezalno orodje ali obdelovanec ohladite s krpo.

ustavite stroj tako, da ročno zavirate vpenjalno glavo.

odmaknite se od stroja, ne da bi ga izklopili.

Podprite in ujamite izrezan kos z roko.

3) Čiščenje dela na stroju z datoteko ali brusnim papirjem, pritrjenim na okvir. Ročaj okvirja mora biti z varnostnim obročem. Pri delu držite z levo roko.

4) Pri izklopu stroja je potrebno rezilo odmakniti od obdelovanca.

5) Ko delate v središčih, preverite, ali je zadnji drog varno pritrjen in se prepričajte, da je vrtanje zadostno in da njegov kot ustreza kotu središč.

6) Uporabite ključe, ustrezne matice in glave vijakov.

7) Palica, ki jo je treba obdelati, ne sme štrleti čez stroj

8) Ko izklopite napajanje v omrežju, med delovanjem takoj izklopite stroj.

Ob koncu dela.

1) Odklopite čeljust, izklopite električni motor.

2) Odstranite sekance iz stroja s čopičem, iz utorov ležišča s kavlji. Prepovedano je pihati čips z usti ali pometati z roko.

3) Obrišite stroj, namažite, pospravite orodje in posamezna sredstva zaščite. Predajte stroj učitelju.

REZALNO ORODJE

Rezalna orodja, ki se uporabljajo na stružnicah, so sekalci. Glede na vrsto obdelave so rezalniki razdeljeni na: skozi luknjo, rezanje, rezanje, režo, bučico, navojno, oblikovano in dolgočasno; vrtanja pa so razdeljena na rezila za obdelavo skozi luknje, obdelavo slepih lukenj od blizu, vrtanje utorov in navojev. V smeri podajanja so rezalniki razdeljeni na desno in levo. Desni sekalci se imenujejo tisti, pri katerih so dlani nameščene na njih desno roko doma rezalni rob zdi se, da je na strani palec. Pri delu s takšnimi rezalniki na stružnici se premikajo od desne proti levi. Glede na obliko glave in njeno lego glede na os telesa so sekalci ravni. Racionalno izbrani geometrijski parametri rezalnika in oblika sprednje površine za dane rezalne pogoje naj zagotavljajo največjo življenjsko dobo orodja oziroma najvišjo hitrost rezanja. Takšna geometrija se imenuje optimalna in je izbrana iz ustreznih navodil o pogojih rezanja in oblikovanju rezalnega orodja. Material za rezila je hitrorezno jeklo (varjeni rezalniki) in cermet trda zlitina (rezilniki z spajkanimi ali vijačnimi vložki).

OBDELAVA DELOV NA STRUŽNICAH

Obračanje- ena najpogostejših vrst rezanja kovin, ki se izvaja na strojih stružne skupine. Deli, obdelani na teh strojih, so razdeljeni v tri razrede: gredi, diski, puše. Deli se obdelujejo na specializiranih strojih, prilagojenih za obdelavo določenih enostavnih in srednje zahtevnih obdelovancev ali izvajajo posamezne operacije: rezanje zunanjih in notranjih trikotnih in pravokotnih navojev z navoji in matricami. Uporabljajo univerzalne in posebne naprave, večdimenzionalna in enodimenzionalna orodja.

VRSTE STRUŽNIC

Stroj je sestavljen iz ležišča, nameščenega na podstavkih, sprednje (vretenske) glave, čeljusti z držalom orodja in predpasnika ter zadnjega nosilca. Postelja je osnova in služi za namestitev vseh glavnih komponent stroja. Nosilec čeljusti in zadnji del se premikata vzdolž vodil ležišča. Notranji nosilec ima v notranjosti menjalnik z vretenom, na sprednjem koncu katerega je pritrjena vpenjalna glava ali čelna plošča za montažo obdelovanca. Čeljust je zasnovana za pritrditev rezil v držalo orodja in njihovo premikanje v vzdolžni, prečni in kotni smeri. Za premikanje orodja ima čeljust tri drsnike (vozi): vzdolžni, prečni in zgornji. Podajalna škatla in kitara zamenljivih zobnikov se uporabljata za prilagajanje stroja zahtevanemu pomiku ali nagibu navoja, ki se reže. Iz podajalne škatle prihaja gibanje do čeljusti skozi vodilni vijak, pri navoju ali skozi pogonsko gred, ko je treba izvesti premik vzdolžnega in prečnega podajanja pri obračanju obdelovancev. Zadnji nosilec služi za podporo prostega konca dolgih obdelovancev. Sestavljen je iz treh glavnih delov: telesa, peres in plošč. V stožčasto luknjo peresa je nameščeno središče ali orodje (vrtalnik, grezilo itd.). Ohišje zadnjega nosilca se lahko bočno premika za obračanje stožčastih površin. Stružnice so opremljene z napravami za hitro podajanje čeljusti in mehanizmom za hitro zaustavitev vrtenja vretena in samodejni izklop dovod čeljusti v primeru preobremenitve. Na vzglavju stroja so indikatorji za položaj nastavitvenih ročajev in tabele hitrosti vretena.

CILINDRIČNA IN KONČNA POVRŠINSKA OBDELAVA

Za popolno obdelavo valjaste površine obdelovanca v eni namestitvi je potrebno namesto pogonske vpenjalne glave in sponke uporabiti posebno sprednjo sredino (valovita, plavajoče z valovitim povodcem, samovpenjalno ali vzvratno) ter vrtljivo zadnjo stran. center.

Obrezovanje koncev obdelovancev je sestavljeno iz izvajanja tehnik, predvidenih v prejšnjih vajah (namestitev vpenjalne glave, rezalnika in obdelovanca, nastavitev stroja na zahtevano hitrost vretena). Obdelovanec pritrdite v vpenjalno glavo s štrlino iz čeljusti največ 40 ... 50 mm. Obdelavo je treba izvesti z upognjenim sekalcem tifusnega konca s kotom j = 90° ali upognjenim sekalcem s kotom j = 45°. Za obdelavo končne ploskve obdelovanca v naslednjem zaporedju: konico rezalne glave se dotaknite na končno stran obdelovanca in povlecite rezalnik stran od obdelovanca; nastavite rezalnik na zahtevano velikost rezalne plasti (globina rezanja ali končni dodatek), ga premaknete v levo, rezalnik pomikajte z ročnim prečnim pomikom, zmanjšajte vrednost pomika, ko se konica rezila približa osi obdelovanca. Za rezanje drugega konca obdelovanca odstranite obdelovanec, izmerite njegovo dolžino, določite preostali dodatek za obdelavo 2. konca, z drugim koncem pritrdite obdelovanec v vpenjalno glavo. Premaknite rezalnik, pri čemer štejete gibanje vzdolž kraka vijaka zgornji diapozitiv(ali vzdolž kraka vzdolžnega podajanja nosilca čeljusti) od konca obdelovanca, pri čemer pustite 0,1 ... 0,2 mm za končno obrezovanje.

Obrežite konec tako, da premaknete rezalnik na sredino križa ročno dovajanje. Povlecite rezalnik stran od obdelovanca v prvotni položaj. Na kraku vijaka zgornjega drsnika čeljusti premaknite rezalnik v levo do preostalega dodatka in popolnoma odrežite drugi konec. Pri obrezovanju koncev z ukrivljenim skoznim rezalnikom s kotom j = 45° opravite predhodni prehod tako, da premaknete rezalnik iz zunanja površina obdelovanec na sredino, končni prehod - s premikanjem od središča do zunanje površine obdelovanca. Po obdelavi z merilnim ravnilom preverite naravnost končne ploskve obdelovanca. Končna izboklina ni dovoljena. Vse zgornje vaje za struženje valjastih površin in obrezovanje koncev večkrat ponovite, nato pa obdelajte obdelovance, potrebne za naslednje razrede ali izdelavo delov za izdelke, ki jih izdelujejo učne delavnice.

Obrezovanje konca obdelovanca se izvede v naslednjem zaporedju: dotaknite se konice glave rezalnega konca obdelovanca in odmaknite rezalnik od obdelovanca; nastavite rezalnik na želeno velikost (globina reza ali končni dodatek), tako da ga premaknete v levo; pomikajte rezalnik z ročnim prečnim pomikom, kar zmanjša vrednost pomika, ko konica rezalnika preide na os obdelovanca.

VRTANJE IN IZVRTANJE

Izdelava lukenj na stružnicah se izvaja z različnimi rezalnimi orodji, katerih izbira je odvisna od vaših obdelovancev, oblike luknje, natančnosti in hrapavosti površine luknje. Obdelovanci so pritrjeni v vreteno stroja in jim dajejo rotacijsko gibanje in orodja za rezanje- v peresa repne palice in jim povej translacijsko gibanje - podajanje. Glede na obliko in dimenzije se obdelovanec pritrdi v tričeljustno samocentrično vpenjalno glavo, v štiričeljustno vpenjalno glavo, na čelno ploščo s pomočjo trakov in vijakov ali na druge načine. Obdelava lukenj v trdni kovini obdelovanca se izvaja z vrtljivimi svedri. Ko dolžina luknje presega 5 ... 10 premerov, se s tako imenovanim globokim vrtanjem uporabljajo posebni svedri (pištola, top, vreteno, obroč , centriranje itd.). Vpenjalni svedri s premerom do 10 mm s cilindričnim steblom so pritrjeni v tričeljustno vpenjalno svedro, ki je nameščena neposredno v stožčasto luknjo peresa zadnjega dela. Če je konus stebla vpenjalne glave svedra manjši od stožca konusne luknje peresa, je treba uporabiti konusno pušo. Vrtljivi svedri s premerom več kot 10 mm s cilindričnim steblom so pritrjeni v dvočeljustno vpenjalno svedro z večjo vpenjalno silo. Vrtljivi svedri s stožčastimi stebli so nameščeni neposredno v stožčasto luknjo zadnjega nosilca rezervoarja in kadar konus svedra je manjši od stožčaste luknje peresa, nato uporabite eno ali več adapterskih puš. Razlikovati med predhodnim in končnim vrtanjem. Pri predvrtanju se premer svedra izbere manjši od končnega premera za velikost dodatka, ki ostane za končno obdelavo. Po predvrtanju se lahko izvede vrtanje, to je vrtanje s svedrom večjega premera, vrtanje, vrtanje ali vrtanje luknje z rezalnikom. Oglejte si izbor nadaljnja obdelava odvisno od natančnosti obdelane luknje. Obdelava središčnih lukenj na končnih površinah za vgradnjo obdelovancev v središča obdelovalnih strojev se izvaja bodisi zaporedno s svedrom in greznikom bodisi naenkrat s kombiniranim sredinskim svedrom.

Povečanje premera luknje, ki je že v obdelovancu, in mu dajanje zahtevane oblike (cilindrično, stožčasto, stopničasto) s pomočjo dolgočasnih rezalnikov se imenuje vrtanje. Dolgočasen rezalnik, nameščen v držalu orodja strojnega nosilca, mora imeti konzolni del, ki štrli iz držala orodja na dolžino, ki je večja od dolžine izvrtane luknje v obdelovancu. Geometrijski parametri vrtalnih rezalnikov in elementi rezalnih načinov med vrtanjem so podobni tem parametrom pri struženju valjastih obdelovancev s preskočnimi rezalniki

Dolgočasna luknja s stopnicami se razlikuje od vrtanja gladke cilindrične luknje z vrtanjem trdi rezalnik da se obdelava izvaja v več prehodih. Dolžina rezalne gredi mora biti taka, da je možno izvrtati celotno stopničasto luknjo do polne globine, in prečni prerez glava in gred rezalnika morata biti manjši od majhnega premera stopničaste luknje. Če je višina rame manjša od 5 mm in se vrtanje večjega premera izvede v enem prehodu (t<5 мм), то применяют резец с главным углом в плане j=90°, подачу резца производят только в продольном направлении. При растачивании глухих цилиндрических отверстий или сквозных отверстий с уступами высотой более 5 мм применяют резец с главным углом в плане j=95°, подача резца в этом случае производится сначала в продольном направлении, а при подходе резца к уступу - в поперечном направлении. Размер от торца заготовки до уступа выдерживают различными способами: по риске на резце плоским упором, закрепленным в резцедержателе, а также продольным упором, установленным на направляющих станины, или по продольному лимбу. Размер от торца заготовки до уступа (или дна глухого цилиндрического отверстия) можно измерить различными измерительными инструментами: измерительной линейкой, глубиномером штангенциркуля, штангенглубиномером или шаблоном. Диаметр отверстия измеряют штангенциркулем. При использовании штангенциркуля с отсчетом по нониусу 0,05 мм необходимо к показаниям штангенциркуля прибавлять толщину губок, указанную на них. Проверить полученный диаметр отверстия можно предельными калибрами-пробками. Проходная сторона пробки (ПР) должна проходить в отверстие без особых усилий, а непроходная сторона (НЕ) не должна проходить в отверстие.

STOŽENJE

Obdelava stožčastih površin na stružnicah se izvaja na različne načine: z obračanjem zgornjega dela čeljusti; premik telesa zadnjega dela; obračanje stožčastega ravnila; širok rezalnik. Uporaba ene ali druge metode je odvisna od dolžine stožčaste površine in kota stožca.

Obdelava zunanjega stožca z obračanjem zgornjega drsnika čeljusti je priporočljiva v primerih, ko je treba doseči velik kot naklona stožca z relativno majhno dolžino. Največja dolžina generatrike stožca mora biti nekoliko manjša od hoda nosilca zgornje čeljusti. Obdelava zunanjega stožca s premikanjem telesa zadnjega stožca je priročna za pridobivanje dolgih nežnih stožcev z majhnim kotom naklona (3 ... 5 °). Da bi to naredili, se telo zadnjice premakne v prečni smeri od linije središč stroja vzdolž vodil podnožja glave. Obdelovanec, ki ga je treba obdelati, je pritrjen med središči stroja v pogonsko vpenjalno glavo z obročem. Obdelava stožcev s pomočjo stožčastega (kopičnega) ravnila, pritrjenega na hrbtni strani stružnice na plošči, se uporablja za pridobitev plitvega stožca precejšnje dolžine. Obdelovanec je pritrjen v središčih ali v tričeljusti samocentrirajoči vpenjalni glavi. Rezalnik, pritrjen v držalo orodja na nosilcu stroja, se hkrati premika v vzdolžni in prečni smeri, zaradi česar obdeluje stožčasto površino obdelovanca.

Obdelava zunanjega stožca s širokim rezalnikom se uporablja, če je treba dobiti kratek stožec (l<25 мм) с большим углом уклона. Широкий проходной резец, режущая кромка которого длинней образующей конуса, устанавливают в резце держатель так, чтобы главная режущая кромка резца составляла с осью заготовки угол а, равный углу уклона конуса. Обработку можно вести как с продольной, так и с поперечной подачей. На чертежах деталей часто не указывают размеры, необходимые для обработки конус и их необходимо подсчитывать. Для подсчета неизвестных элементов конусов и их размеров (в мм) можно пользоваться следующими формулами

a) konus K= (D-d)/l=2tga

b) kot naklona stožca tga = (D-d)/(2l) = K/2

c) naklon i = K/2=(D-d)/(2l) = tga

d) večji premer stožca D = Kl + d = 2ltga

e) manjši premer stožca d = D-K1 = D-2ltga

e) dolžina stožca l \u003d (D-d) K = (D-d) / 2tga

Obdelava notranjih stožčastih površin na stružnicah se izvaja tudi na različne načine: s širokim rezalnikom, obračanjem zgornjega dela (sani) čeljusti, obračanjem stožčastega (kopiranega) ravnila. Notranje stožčaste površine do dolžine 15 mm se obdelujejo s širokim rezalnikom, katerega glavni rezalni rob je nastavljen pod zahtevanim kotom na os stožca, pri čemer se izvaja vzdolžni ali prečni podajanje. Ta metoda se uporablja, kadar je kot naklona stožca velik in niso visoke zahteve glede natančnosti kota naklona stožca in hrapavosti površine. Notranji stožci, daljši od 15 mm pod katerim koli kotom naklona, se obdelajo z obračanjem zgornjega drsnika čeljusti z ročnim podajanjem.

Ne glede na način obdelave stožca mora biti rezalnik nastavljen natančno na višini središč stroja.

NAVOJANJE NA STRUŽNICAH

Vrezovanje navojev z rezalniki se izvaja na stružnicah za vijačenje z vodilnim vijakom z razcepno matico, kitaro zamenljivih koles, podajalnikom in vzvratnim mehanizmom. Stroj lahko reže različne navoje - zunanje in notranje, metrične in palčne, desne in leve, eno- in večnitne, pritrdilne in tovorne; glede na obliko profila - trikotne, pravokotne, trapezne itd. Poleg tega se črvi režejo na stružnicah za vijačenje. Pred navojem se obdelovanec obrne (izvrti) na določen premer, ki mora biti nekoliko manjši od zunanjega premera navoja. To je posledica prisotnosti elastičnih in plastičnih deformacij, ki se pojavijo v materialu obdelovanca, od katerih se zunanji premer palice poveča, notranji premer luknje pa se zmanjša. Izbira premera obdelovanca se izvede v skladu s posebnimi tabelami.

Za vrezovanje navojev se uporabljajo palični, prizmatični in okrogli (diski) rezalniki ter navojni glavniki. Rezalniki palic najdejo širšo uporabo. Za rezila za končno obdelavo je nagibni kot γ = 0, za rezila za predhodno obdelavo navojev, ko popačenje profila navoja ni pomembno, se uporablja pozitiven nagibni kot γ = 10 ... 20 °. Kot profila v rezalnem delu rezalnika je enak kotu profila navoja (na primer za metrični - 60°, za sramni - 55°). Kot profila rezalnega dela rezalnika in njegove namestitve v držalo orodja merimo s šablono ali goniometrom skozi svetlobo. Za vrezovanje navojev je potrebno povezati vrtenje obdelovanca (vretena) s pomikom navojnega orodja (čeljusti). Navoj želenega koraka dobimo, ko se pri enem obratu obdelovanca rezalnik premakne v neuspešni smeri za en korak (navoj) navoja, ki ga režemo.

Sodobne stružnice za vijačenje imajo zelo preprost in vnaprej določen korak navoja. Nastavitev bodisi na iskanje, glede na tabelo, pritrjeno, odvisno od modela, na zgornjo ali stransko steno škatle ali na boben za nastavitev stroja na zahtevani navoj, želeni položaj ročajev dovodne škatle bobne, ali število zob zamenljivih zobnikov in njihovo nastavitev v želeni položaj. Strojna orodja imajo običajno dva kompleta zamenljivih koles. Pri tistih stružnicah za vijačenje, ki nimajo podajalnika, se nastavitev izvede samo z izračunom. Takšni stroji so dobavljeni s kompleti zamenljivih prestav s 17, 19, 38 ali drugim številom koles. Navoj se reže v več predhodnih in končnih potezah, katerih število je odvisno od koraka navoja. Obstaja več načinov (shem) za dovajanje rezalnika z navojem do globine reza z vsakim prehodom. Pri vrezovanju navojev s korakom P< 2 мм резец подается в поперечном направлении перпендикулярно оси нарезаемой заготовки - радиальная подача. При нарезании резьбы с шагом Р>2 ... 2,5 mm za olajšanje deformacije in prostega izstopa odrezkov iz rezalne cone se uporablja kombinirani podajanje rezalnika - tako prečno kot vzdolžno. Druga shema rezanja se lahko izvede tudi s podajanjem zgornjega drsnika čeljusti, zasukanega na os središč stroja pod kotom 60°. Za natančnejšo nit je zaželeno, da končne prehode izvedete samo z radialnim pomikom - po prvi shemi. Vrnitev rezalnika z navojem v prvotni delovni položaj za izvedbo naslednjega prehoda se izvede na dva načina, katerih izbira je odvisna od naklona navoja, ki se reže, in naklona vodilnega vijaka stroja. Pri rezanju na stružnici za vijačenje obstaja več (sodo) in neveč (liho) navojev. Večkratnik je navoj, pri katerem je razmerje naklona P x navoja vodilnega vijaka brez preostanka deljeno z korakom P n navoja, ki se reže, ali pa se deli število navojev n n na 1 "palčnega navoja, ki se reže. brez preostanka po številu navojev n x vodilnega vijaka. Takšen navoj se imenuje nemnožni, y, ki kot rezultat podane delitve dobimo ulomna, ne cela števila. Pri rezanju več navoja se rezalnik ( čeljust) se vrne v prvotni položaj tako, da zavrtite razcepno matico vodilnega vijaka in hitro ročno premaknete drsnik v smeri, preklopite vrtenje vretena v obratni (hitri) hod brez odpiranja deljene matice in premaknite čeljust s rezalnik v prvotni položaj, da izvedete naslednji prehod.

Pravokotne in trapezoidne navoje in polže, odvisno od velikosti in natančnosti, režemo z enim ali več rezalniki. Pri vrezovanju navojev se uporabljajo različne rezalne tekočine, ki absorbirajo toploto, zmanjšajo trenje drgnih površin rezila in obdelovanca ter odstranijo majhne delce odrezkov. Pri obdelavi jeklenih delov se uporabljajo emulzija, olje, sulfofresol; bron in medenina brez hlajenja ali repičnega olja; litega železa brez hlajenja ali kerozina.

Rezanje zunanjih in notranjih trikotnih pritrdilnih navojev z navoji in matricami na stružnicah, revolverskih stružnicah in drugih strojih je eden od visoko zmogljivih načinov obdelave. Navoj se v celoti razreže v enem ali več prehodih orodja. Posebna nastavitev stroja za vrezovanje navojev se ne izvede. Metode dela so preproste, v mnogih pogledih podobne tehnikam vrezovanja navojev, ki jih študentje obvladajo med prehodom ključavničarske prakse in ne zahtevajo visoke kvalifikacije. Za rezanje nenatančnih pritrdilnih navojev s premerom do 25..30 mm in s korakom največ 3 mm je najbolj priporočljivo uporabiti pipe in matrice.

Matrica je obroč z navojem na notranji površini in luknjami za odrezke, ki tvorijo rezalne robove. Pipe se uporabljajo za rezanje notranjih navojev in jih delimo na kovinske, strojno-ročne, strojne, maticne in posebne. Strojni navojni navoji se uporabljajo pri rezanju navojev na stružnicah, revolverskih stružnih in vrtalnih strojih ter specialnih in maticnih navojih na različnih strojih za rezanje matic. Pipa je sestavljena iz delovnega dela, ki ima navojno površino in utore za oblikovanje rezalnih robov ter steblo, ki služi za pritrditev orodja v vpenjalno glavo. Običajno se pri vrezovanju navojev na stroju uporablja ena strojna pipa, ki zagotavlja navoj v enem prehodu. Za vrezovanje navojev v surovce iz trdih kovin se uporabljajo dve ali tri pipe (dve in tri popolne). Prvi naredi predhodni rez, končni pa pripelje navoj na zahtevane dimenzije in ga očisti. Ko se navojni nastavek privije ali matrica privije na površino obdelovanca, ki ga je treba rezati, zobje posnetega dela orodja postopoma prerežejo vijačne utore profila navoja. Debelina rezanega sloja a z za vsak zob posnetka ter posledično rezalna sila in navor sta odvisna od števila zob, kota j posnetka in koraka navoja. Za pritrditev orodja na stroj in zaščito pred lomljenjem in odstranjevanjem navojev med rezanjem, zlasti v slepih luknjah in na stopničastih valjih, se uporabljajo varnostne kompenzacijske kartuše različnih izvedb in velikosti. Glavna značilnost takšnih vpenjal je zmožnost premikanja orodja za določeno razdaljo vzdolž osi stebla in kompenzacije neskladja med dejanskim pomikom orodja in naklonom navoja, ki se reže.

OBDELAVA OBLIKOVANIH POVRŠIN

Številni strojni deli imajo ne le pravokotne in ravne površine, temveč tudi različne krivuljne konture, sestavljene iz ravnih segmentov, krožnih lokov različnih premerov in drugih krivulj. Krivolinijske konture je mogoče rezkati na vertikalnih rezkalnih strojih: z označevanjem s kombiniranjem vzdolžnih in prečnih ročnih pomikov; z označevanjem z vrtljivo okroglo mizo; na kopirnem stroju v posebnih napravah.

Priporočljivo je obdelati ukrivljene konture loka kroga na rotacijski okrogli mizi z ročnim podajanjem, ki je obvezen pripomoček za vertikalni rezkalni stroj.

OBDELAVA DELOV NA REZKALNEM STROJU

Rezkanje je ena najpogostejših metod za obdelavo ravnih in različnih oblikovanih površin, navojev, utorov, zob koles in drugih delov.

Večina delov ima površine v obliki ravnin, na primer vodila strojne postelje, osnovne površine primeža, plošče za krmiljenje in označevanje, montažne kvadratne površine, površine vijakov in matic, kvadrate stebla orodja itd. Rezkanje ravnin se lahko izvaja predvsem s cilindrično rezkarji na vodoravnih rezkalnih strojih ter čelni in končni rezkarji, tako vodoravno kot navpično rezkalni stroji.

Nagnjena ravnina je ravna površina pod kotom na vodoravno. Poševnica je kratka nagnjena ravnina. Rezkanje nagnjene ravnine z vrtenjem obdelovanca se lahko izvaja tako na vodoravnih kot navpičnih rezkalnih strojih z uporabo univerzalnega strojnega primeža, vogalnih plošč ali posebnih pritrdilnih elementov in sponk.

Rezkanje polic, pravokotnih utorov, žlebov in rezanje obdelovancev. V detajlih strojev in naprav so površine, imenovane izbokline in utori. Utori so lahko pravokotni in oblikovani, skozi in zaprti. Za obdelavo pravokotnih, oblikovanih in skoznih utorov in robov na vodoravnih rezkalnih strojih se uporabljajo različni rezalniki diskov. Za obdelavo zaprtih utorov, utorov in drugih nedostopnih površin na vodoravnih in navpičnih rezkalnih strojih se uporabljajo končni rezkarji. Pri ponovnem brušenju se širina rezalnika zmanjša, zato je v primerih, ko mora rezalnik ohraniti svojo velikost v širini, priporočljivo uporabiti sestavljene (dvojne) kolutne rezalnike, sestavljene iz dveh polovic, med katerima je tanek obroč določene debeline. je položen.

Rezalniki so nameščeni na trne rezkalnih strojev na enak način kot cilindrični. Da bi prihranili hitrorezno jeklo, so rezalni diski velikih velikosti izdelani kot montažni, z vtičnimi noži. Rezkanje robov s krožnimi rezalniki je mogoče izvesti na različne načine: vsako ramo rezkamo z enim tristranskim rezalnikom, obe rami rezkamo hkrati s kompletom dveh kolutnih rezalnikov popolnoma enakega premera. V tem primeru se za doseganje dane velikosti med robovi namestijo ustrezni vmesni obroči na trn med rezalniki ali rezkajo v dvopoložajnem 180° vrtljivem vpenjalu. Po rezkanju police (prvi položaj) se vpenjalo s pritrjenim obdelovancem zavrti in postavi v drugi položaj za rezkanje druge police.

Številni strojni deli imajo ne le pravokotne in ravne površine, temveč tudi različne krivuljne konture, sestavljene iz ravnih segmentov, krožnih lokov različnih premerov in drugih krivulj. Krivolinijske konture je mogoče rezkati na vertikalnih rezkalnih strojih: z označevanjem s kombiniranjem vzdolžnih in prečnih ročnih pomikov: z označevanjem z rotacijsko okroglo mizo; na kopirnem stroju v posebnih napravah. Rezkanje s kombiniranjem ročnega podajanja je v tem, da se na mizo rezkalnega stroja pritrdi vnaprej označen obdelovanec in po potrebi z izvrtanimi luknjami za pritrditev in vstavljanje orodja. S hkratnim ročnim premikanjem mize v vzdolžni in prečni smeri se obdelovanec spravi pod vrteči se končni rezkar, tako da rezalnik odstrani kovinsko plast v skladu z označeno ukrivljeno konturo. Da se rezalnik s svojim koncem ne dotika delovne površine mize stroja ali pritrditve, je treba obdelovanec namestiti na podlogo.

Priporočljivo je obdelati ukrivljene konture loka kroga na rotacijski okrogli mizi z ročnim podajanjem, ki je obvezen pripomoček za vertikalni rezkalni stroj. Vrtljiva okrogla miza s podstavkom je privita v T-reže strojne mize. Vrtenje z ročaja, nameščenega na valj, se preko polžastega para prenaša na vrtljivi del mize (čelna plošča). Graduirana skala na stranski površini mize se uporablja za štetje njenega vrtenja (pri fiksnem obdelovancu) do zahtevanega kota.

Položaj osi vrtenja vrtljive plošče na mizi rezkalnega stroja glede na os strojnega vretena se določi tako, da se os mize združi z osjo končnega rezkarja, za katerega je centrirni zatič ali središče vstavljen v sredinsko stožčasto luknjo gramofona. Za pridobitev želenega polmera konture na obdelovancu se miza stroja premakne s prečnim podajanjem za polmer konture plus polmer rezalnika.

Pravilno namestitev obdelovanca glede na os vrtljive mize lahko preverimo tako, da se obdelovanca narahlo dotaknemo z vrtljivim rezalnikom v dveh diametralno nasprotnih položajih, to je pri vrtenju mize za 180 °. Zdaj, če obdelovanec kadar koli pripeljete do vrtečega se rezalnika in nadaljujete z obračanjem mize za ročaj, bo rezalnik na njem obdelal lok kroga s polmerom, ki je enak razdalji od središča mize do tega točka obdelovanca. Dlje kot je točka stranske površine od osi mize, večji krog bo opisal, ko se miza vrti.

Zato s tem načinom obdelave dobimo konturo na obdelovancu brez združevanja dveh pomikov in je njena natančnost odvisna le od pravilnega pozicioniranja obdelovanca na mizi (od pravilnega polmera obračanja obdelovanca). Za zagotovitev nadzora med postopkom rezkanja mora biti obdelovanec predhodno označen.

Pri obdelavi velike serije enakih obdelovancev z ukrivljeno konturo uporabljajo posebno kopirno napravo ali uporabljajo kopirno rezkalne stroje.

OBDELAVA DELOV NA STROJIH BRUSNE SKUPINE

Z brušenjem lahko obdelujemo preproste cilindrične kroglice in luknje, ravne površine, pa tudi zapletene profilirane površine, kot so zobniki, navojne gredi, navoji, polži, vodila postelj itd.

Za izvedbo postopka brušenja obdelovanec, ki ga je treba brusiti, in abrazivno orodje izvajata relativne premike, katerih smeri so prikazane za različne vrste brušenja. Zunanje cilindrično brušenje se najpogosteje izvaja na cilindričnih brusilnih strojih, ko je obdelovanec nameščen v središčih ali pritrjen v vpenjalno glavo. Razlikovati med mletjem z vzdolžnim pomikom in potapljanjem (s prečnim pomikom). Za zunanje cilindrično brušenje z vzdolžnim pomikom so potrebni naslednji premiki: vrtenje brusilnega kolesa je glavno gibanje rezanja; vrtenje obdelovanca okoli svoje osi - krožno pomikanje obdelovanca; vzdolžno povratno gibanje obdelovanca (ali pri nekaterih modelih obdelovalnih strojev - brusilnega kolesa) vzdolž njegove osi - vzdolžni pomik; prečno gibanje brusilnega kolesa na obdelovanec (ali obdelovanec na brusno kolo) prečni pomik ali pomik do globine brušenja. Pri brušenju z vzdolžnim pomikom se prečni pomik izvaja periodično na koncu vsakega dvojnega ali enojnega giba mize stroja. Trenutno je postala razširjena metoda globokega mletja ali metoda mletja z nastavljenim krogom, ko se celoten dodatek odstrani v enem prehodu z majhnim vzdolžnim pomikom. Pri lezečem mletju se podajanje izvaja samo v eno smer. Pri zunanjem krožnem brušenju s potapljanjem obdelovanec nima vzdolžnega gibanja, temveč se brusi hkrati po celotni dolžini, širina kroga pa mora biti enaka dolžini obdelovanca ali nekoliko večja od nje. Prečni pomik se izvaja neprekinjeno, glavni del dodatka se odstrani z velikim prečnim pomikom (0,6...2,0 mm/min), preostali del pa se odstrani s prečnim pomikom 0,1 mm/min. Nato se navzkrižno pomikanje izklopi in iskri, to je delo brez navzkrižnega podajanja, se izvaja, dokler se ne ustavi. Po tem se krog odvzame in namesti nov obdelovanec. Na ta način je možno brusiti profilne in stopničaste dele, za katere mora brusno kolo imeti ustrezen profil, pridobljen z montažo. Pri brezcentričnem brušenju se postopek rezanja izvaja z brusilnim kolesom na enak način kot pri običajnih centrih brušenja. Posebnost tega postopka je določena s posebnostmi pritrjevanja in polnjenja obdelovanca, ki se brusi. Pri brezcentričnem zunanjem brušenju je obdelovanec, ki ga je treba brusiti, nameščen na nosilnem nožu 5 med dvema krogoma - brusilnim (delovnim), ki se nahaja na levi strani na sliki, in podajalnim (vodilnim) na desni. Za izvedbo postopka brušenja brez središča so potrebni naslednji gibi: vrtenje brusilnega kolesa, vrtenje podajalnega kolesa 4, krožno in vzdolžno pomikanje obdelovanca. Z vrtenjem podajalnega kolesa, nastavljenega pod majhnim kotom a na os brusilnega kolesa, se obdelovanec vrti - krožno pomikanje in gibanje vzdolž osi - vzdolžni podajanje. Če je kot a enak nič, potem ni vzdolžnega podajanja obdelovanca in je brušenje potopno. Okroglo notranje mletje, pa tudi zunanje mletje, se deli na vzdolžno mletje, potopno mletje in brušenje brez središča.

Shema krožnega notranjega brušenja z vzdolžnim pomikom brusilnega kolesa. Obdelovanec je pritrjen v vpenjalno glavo in krog, tako kot pri krožnem zunanjem brušenju z vzdolžnim pomikom, izvaja naslednje premike: vrtenje brusilnega kolesa, vzdolžni pomik kolesa (ali obdelovanca), prečni pomik brušenja kolo. Površinsko brušenje je razdeljeno na dve vrsti: brušenje z obodom in čelno ploskev kroga. Stroji za površinsko brušenje za izvajanje teh dveh vrst brušenja so poleg tega razdeljeni na stroje s pravokotnimi in okroglimi mizami. Za ravno brušenje so potrebni naslednji premiki: vrtenje brusilnega kolesa - glavno gibanje rezanja: gibanje obdelovanca - vzdolžno gibanje podajanja (premočrtno povratno ali vrtljivo gibanje mize); premik brusilnega kolesa na obdelovanec (ali navpični pomik obdelovanca na brusilni kolut) - pomik do globine brušenja; premikanje prečnega podajanja obdelovanca (ali brusilnega kolesa) v smeri, pravokotni na gibanje vzdolžnega podajanja. V primeru, ko brusilno kolo v celoti pokriva širino brušenja, ni prečnega podajanja. Poleg zgoraj naštetih vrst brušenja se je brušenje zunanjih in notranjih stožčastih površin in koncev razširilo v strojništvu, strojegradnji in orodjarstvu. Metode brušenja zunanjih stožčastih površin so v mnogih pogledih podobne njihovi obdelavi na blagovnih strojih. Odvisno od kota "zoženja obdelovanca

Metode brušenja zunanjih stožčastih površin spreminjajo naslednje metode. Če konusni kot ne presega 15, se obdelovanec bruši z obračanjem zgornjega dela mize. Zgornja miza stroja se zasuka pod kotom, ki je enak naklonu stožca obdelovanca. Pri tej namestitvi zgornje mize je tvornica stožca, ki je obrnjena proti brusilnemu kolu, postavljena vzporedno s gibanjem mize stroja. Brušenje se izvaja v vzdolžnih prehodih. Prečno gibanje brusilne glave se izvaja na enak način kot pri brušenju cilindričnih površin. Obdelovance s kotom zoženja, večjim od 15, brusimo z obračanjem ali brušenjem glave. Obdelovanec, ki ga je treba obdelati, je vpet v vpenjalno glavo, ki je nameščena na glavi. Brušenje se izvaja na enak način kot pri brušenju valjastih površin z vzdolžnimi in prečnimi pomiki.

Obdelovance s kratkimi stožčastimi površinami je mogoče brusiti v širokem razponu z uporabo potopne metode. Brušenje skozi stožčaste luknje se najpogosteje izvaja po metodi večkratnih vzdolžnih prehodov, ko se obdelovanec, pritrjen v vpenjalno glavo ali drugo vpenjalno napravo, skupaj z glavo vrti pod kotom, enakim kotu stožca. Brušenje slepih stožčastih lukenj ali lukenj, ki se končajo v ramenih, ki ne dopuščajo izstopa brusilnega kolesa vzdolž osi obdelovanca, se bruši s prečnim pomikom po potopni metodi.

OBDELAVA DELI NA STROJIH SKUPINE ZA SAJANJE

Stroji za prečno rezanje so zasnovani predvsem za obdelavo vodoravnih ravnin. Skobljanje navpičnih ravnin, utorov in utorov na njih se izvaja z navpičnim podajanjem čeljusti. Pri skobljanju navpične ravnine so obdelovanci nastavljeni tako, da se rezalnik med zadnjimi prehodi ne dotika površine mize. To dosežemo z namestitvijo delovne površine ob T-režo mize na blazinicah ali v kakšni drugi napravi, ki zagotavlja režo med zgornjo površino mize in obdelovancem. Čeljust je nastavljena v ničelni položaj, sani se dvignejo do odpovedi in nato spustijo za 5 ... 10 mm navzdol, zložljiva deska z rezalnikom pa se obrne do odpovedi, tako da je zgornji konec stran od površine obdelovanca. obdelamo (z rezalno glavo bližje obdelovancu), nato dvignemo mizo tako, da je reža med rezalnikom in obdelovancem približno 5 mm. Takšna nastavitev bo omogočila načrtovanje navpične ravnine z višino, ki je nekoliko (do 5 mm) manjša od dolžine gibanja zgornjega drsnika čeljusti. Navpične ravnine se skobljajo s prehajanjem in točkovanjem rezalnikov z ravnimi upognjenimi glavami. Dobri rezultati so doseženi pri skobljanju z ravnim rezalnikom s prehodnim rezalnim robom, ki zagotavlja nizko hrapavost površine. Pri obdelavi spojnih navpičnih in horizontalnih površin najprej površino skobljamo s skoznim rezalnikom pri vodoravnem podajanju, nato pa površino obdelamo z rezalnikom v dveh prehodih.

Skobeljne poševne spojne površine izvajamo s skoznimi in zarezovalnimi rezalniki.

Prvič, rezalnik z režami z navpičnim podajanjem obdela pravokoten utor do polne globine. Nato zaporedoma z desnim in levim zarezovalnikom skobljamo obe nagnjeni strani utora. Vrtljivi del čeljusti se nato nastavi pod kotom, ki ustreza kotu nagiba sten utora.

Če je treba obdelati široke utore lastovičjega repa, na primer pri obdelavi čeljusti, se skobljanje izvaja v zaporedju. Skobljanje utorov v obliki črke T se izvaja zaporedoma. Najprej se izvede rezalni rezalnik zahtevane širine ali ožje, čemur sledi razširitev na zahtevane dimenzije utora, z navpičnim podajanjem se obdela pravokotni utor, v drugem in tretjem prehodu se desni in levi stranski utori izrežejo s posebnimi rezalniki z vodoravnim podajanjem, v četrtem prehodu, z dvorezilnim ali dvostranskim prehodom (γ \u003d 45 °), se posnetki režejo z navpičnim podajalnim rezalnikom.

Načini rezanja za skobljanje navpičnih in nagnjenih ravnin so izbrani v enakem zaporedju kot pri skobljanju vodoravnih ravnin: globina reza ob upoštevanju dodatka za obdelavo; zaradi nizke togosti drsnika čeljusti je pomik 1,5 ... 2-krat manjši kot pri vodoravnem skobljanju; hitrosti rezanja iz standardov, tehnološke dokumentacije ali na priporočilo mojstra za dani material in orodje, ki se obdeluje. Obdelane površine preverjamo z ravnilom, kvadrati, šablonami ali univerzalnimi goniometri, dimenzije pa preverjamo s čeljustmi in čeljustmi.

PREDSTAVLJAMO CNC STROJE

Glavna značilnost CNC strojev je, da je program, torej podatki o velikosti, hitrosti in smeri gibanja delovnih teles, določen v obliki simbolov, natisnjenih na posebnem nosilcu programa. Na CNC stroju je za obdelavo dela nove konfiguracije pogosto dovolj, da v CNC vgradimo nov NC, ki vsebuje določene nastavitvene informacije (IM). Programska vhodna naprava (PID) prebere program, to pomeni, da se pretvori v električne signale in pošlje v napravo za obdelavo programov (PDU), ki prek krmilne naprave pogona (CUP) deluje na krmilni objekt - pogon podajanja (PP) stroja. Določeno gibanje gibljivih delov stroja, povezanih s pogonom za pomik, nadzorujejo senzorji za povratne informacije. Povratna informacija s senzorja preko povratne naprave vstopi v OOP, kjer se dejanski premik podajalne enote primerja s tistim, ki ga določi program, da se prilagodijo opravljeni premiki. Za izvajanje dodatnih funkcij se električni signali pošiljajo iz UVP v napravo za upravljanje procesa. Vklopijo ali izklopijo se različni motorji, sklopke, elektromagneti itd.

Uporaba CNC strojev namesto univerzalne opreme ima pomembne značilnosti in ustvarja določene prednosti: skrajšanje proizvodnega cikla blaga, povečanje produktivnosti dela itd.

VARNOST PRI DELU NA STRUŽNICI

Varnost- to je sistem organizacijskih in tehničnih ukrepov in sredstev, ki preprečujejo vpliv na delavce nevarnih in škodljivih proizvodnih dejavnikov. Glavna vsebina varnostnih ukrepov in industrijskih sanitarnih ukrepov je preprečevanje poškodb, to je preprečevanje nesreč pri delu, zlasti pa v času usposabljanja.

Vsak študent mora prejeti navodila o varnosti, industrijskih sanitarijah in požarnem varstvu.

Seznanitev na delovnem mestu se izvede pred sprejemom na delo vseh novo prispelih študentov na prakso, pa tudi premeščenih.

Pred začetkom dela.

1) Oblecite kombinezone; zategnite rokave; skrij lase pod pokrivalom.

2) Preverite prisotnost in zanesljivost pritrditve zaščitnih ograj ter povezavo zaščitne ozemljitve s telesom stroja.

3) Na stranskem stojalu razporedite orodja in dele v določenem vrstnem redu.

4) Trdno pritrdite rezalnik in obdelovanec. Odstranite ključ iz vpenjalne glave in ga namestite na svoje mesto.

5) Preverite delovanje stroja v prostem teku in uporabnost zagonske škatle z izklopom gumbov in krmilnih ročic.

Med delom.

1) Strogo sledite tehnologiji delovanja.

2) Da se izognete poškodbam, ne:

Nagnite glavo blizu vpenjalne glave ali rezalnega orodja.

· izdajati ali sprejemati predmete skozi vrtljive dele strojev.

naslonite ali naslonite na stroj, nanj položite orodja ali obdelovance.

Izmerite obdelovanec, očistite in odstranite odrezke iz stroja, dokler se popolnoma ne ustavi.

· Rezalno orodje ali obdelovanec ohladite s krpo.

ustavite stroj tako, da ročno zavirate vpenjalno glavo.

odmaknite se od stroja, ne da bi ga izklopili.

Podprite in ujamite izrezan kos z roko.

4) Pri izklopu stroja je potrebno rezilo odmakniti od obdelovanca.

5) Ko delate v središčih, preverite, ali je zadnji drog varno pritrjen in se prepričajte, da je vrtanje zadostno in da njegov kot ustreza kotu središč.

6) Uporabite ključe, ustrezne matice in glave vijakov.

7) Palica, ki jo je treba obdelati, ne sme štrleti čez stroj

8) Ko izklopite napajanje v omrežju, med delovanjem takoj izklopite stroj.

Ob koncu dela.

1) Odklopite čeljust, izklopite električni motor.

2) Odstranite sekance iz stroja s čopičem, iz utorov ležišča s kavlji. Prepovedano je pihati čips z usti ali pometati z roko.

3) Stroj obrišite, podmažite, uredite orodje in osebno zaščitno opremo. Predajte stroj učitelju.

REZALNO ORODJE

Rezalna orodja, ki se uporabljajo na stružnicah, so sekalci. Glede na vrsto obdelave so rezalniki razdeljeni na: skozi luknjo, rezanje, rezanje, režo, bučico, navojno, oblikovano in dolgočasno; vrtanja pa so razdeljena na rezila za obdelavo skozi luknje, obdelavo slepih lukenj od blizu, vrtanje utorov in navojev. V smeri podajanja so rezalniki razdeljeni na desno in levo. Desni sekalci so tisti, pri katerih se, ko se dlan desne roke položi nanje, glavni rezalni rob nahaja na strani palca. Pri delu s takšnimi rezalniki na stružnici se premikajo od desne proti levi. Glede na obliko glave in njeno lego glede na os telesa so sekalci ravni. Racionalno izbrani geometrijski parametri rezalnika in oblika sprednje površine za dane rezalne pogoje naj zagotavljajo največjo življenjsko dobo orodja oziroma najvišjo hitrost rezanja. Takšna geometrija se imenuje optimalna in je izbrana iz ustreznih navodil o pogojih rezanja in oblikovanju rezalnega orodja. Material za rezila je hitrorezno jeklo (varjeni rezalniki) in cermet trda zlitina (rezilniki z spajkanimi ali vijačnimi vložki).

OBDELAVA DELOV NA STRUŽNICAH

Obračanje- ena najpogostejših vrst rezanja kovin, ki se izvaja na strojih stružne skupine. Deli, obdelani na teh strojih, so razdeljeni v tri razrede: gredi, diski, puše. Deli se obdelujejo na specializiranih strojih, prilagojenih za obdelavo določenih enostavnih in srednje zahtevnih obdelovancev ali izvajajo posamezne operacije: rezanje zunanjih in notranjih trikotnih in pravokotnih navojev z navoji in matricami. Uporabljajo univerzalne in posebne naprave, večdimenzionalna in enodimenzionalna orodja.

VRSTE STRUŽNIC

Stroj je sestavljen iz ležišča, nameščenega na podstavkih, sprednje (vretenske) glave, čeljusti z držalom orodja in predpasnika ter zadnjega nosilca. Postelja je osnova in služi za namestitev vseh glavnih komponent stroja. Nosilec čeljusti in zadnji del se premikata vzdolž vodil ležišča. Notranji nosilec ima v notranjosti menjalnik z vretenom, na sprednjem koncu katerega je pritrjena vpenjalna glava ali čelna plošča za montažo obdelovanca. Čeljust je zasnovana za pritrditev rezil v držalo orodja in njihovo premikanje v vzdolžni, prečni in kotni smeri. Za premikanje orodja ima čeljust tri drsnike (vozi): vzdolžni, prečni in zgornji. Podajalna škatla in kitara zamenljivih zobnikov se uporabljata za prilagajanje stroja zahtevanemu pomiku ali nagibu navoja, ki se reže. Iz podajalne škatle prihaja gibanje do čeljusti skozi vodilni vijak, pri navoju ali skozi pogonsko gred, ko je treba izvesti premik vzdolžnega in prečnega podajanja pri obračanju obdelovancev. Zadnji nosilec služi za podporo prostega konca dolgih obdelovancev. Sestavljen je iz treh glavnih delov: telesa, peres in plošč. V stožčasto luknjo peresa je nameščeno središče ali orodje (vrtalnik, grezilo itd.). Ohišje zadnjega nosilca se lahko bočno premika za obračanje stožčastih površin. Stružnice so opremljene z napravami za hitro podajanje čeljusti in mehanizmom za hitro zaustavitev vrtenja vretena in samodejno izklop pomika čeljusti v primeru preobremenitve. Na vzglavju stroja so indikatorji za položaj nastavitvenih ročajev in tabele hitrosti vretena.

CILINDRIČNA IN KONČNA POVRŠINSKA OBDELAVA

Za popolno obdelavo valjaste površine obdelovanca v eni namestitvi je potrebno namesto pogonske vpenjalne glave in sponke uporabiti posebno sprednjo sredino (valovita, plavajoče z valovitim povodcem, samovpenjalno ali vzvratno) ter vrtljivo zadnjo stran. center.

Obrezovanje koncev obdelovancev je sestavljeno iz izvajanja tehnik, predvidenih v prejšnjih vajah (namestitev vpenjalne glave, rezalnika in obdelovanca, nastavitev stroja na zahtevano hitrost vretena). Obdelovanec pritrdite v vpenjalno glavo s štrlino iz čeljusti največ 40 ... 50 mm. Obdelavo je treba izvesti z upognjenim sekalcem tifusnega konca s kotom j = 90° ali upognjenim sekalcem s kotom j = 45°. Za obdelavo končne ploskve obdelovanca v naslednjem zaporedju: konico rezalne glave se dotaknite na končno stran obdelovanca in povlecite rezalnik stran od obdelovanca; nastavite rezalnik na zahtevano velikost rezalne plasti (globina rezanja ali končni dodatek), ga premaknete v levo, rezalnik pomikajte z ročnim prečnim pomikom, zmanjšajte vrednost pomika, ko se konica rezila približa osi obdelovanca. Za rezanje drugega konca obdelovanca odstranite obdelovanec, izmerite njegovo dolžino, določite preostali dodatek za obdelavo 2. konca, z drugim koncem pritrdite obdelovanec v vpenjalno glavo. Premaknite rezalnik, pri čemer štejete gibanje vzdolž roba vijaka zgornjega drsnika (ali vzdolž kraka vzdolžnega podajanja nosilca čeljusti) s konca obdelovanca, pri čemer pustite 0,1 ... 0,2 mm za končno rezanje.

Obrežite konec tako, da rezalnik premaknete na sredino s prečnim ročnim podajanjem. Povlecite rezalnik stran od obdelovanca v prvotni položaj. Na kraku vijaka zgornjega drsnika čeljusti premaknite rezalnik v levo do preostalega dodatka in popolnoma odrežite drugi konec. Pri obrezovanju koncev z upognjenim rezalnikom pod kotom j = 45° se predhodni prehod izvede s premikanjem rezila od zunanje površine obdelovanca na sredino, končni prehod pa s premikanjem od središča do zunanje površine obdelovanca. Po obdelavi z merilnim ravnilom preverite naravnost končne ploskve obdelovanca. Končna izboklina ni dovoljena. Vse zgornje vaje za struženje valjastih površin in obrezovanje koncev večkrat ponovite, nato pa obdelajte obdelovance, potrebne za naslednje razrede ali izdelavo delov za izdelke, ki jih izdelujejo učne delavnice.

Obrezovanje konca obdelovanca se izvede v naslednjem zaporedju: dotaknite se konice glave rezalnega konca obdelovanca in odmaknite rezalnik od obdelovanca; nastavite rezalnik na želeno velikost (globina reza ali končni dodatek), tako da ga premaknete v levo; pomikajte rezalnik z ročnim prečnim pomikom, kar zmanjša vrednost pomika, ko konica rezalnika preide na os obdelovanca.

VRTANJE IN IZVRTANJE

Povečanje premera luknje, ki je že v obdelovancu, in mu dajanje zahtevane oblike (cilindrično, stožčasto, stopničasto) s pomočjo dolgočasnih rezalnikov se imenuje vrtanje. Vrtalni rezalnik, nameščen v držalu orodja strojnega nosilca, mora imeti konzolni del, ki štrli iz držala orodja v dolžino, ki je večja od dolžine vrtalne luknje v obdelovancu. Geometrijski parametri vrtalnih rezalnikov in elementi rezalnih načinov med vrtanjem so podobni tem parametrom pri struženju valjastih obdelovancev s preskočnimi rezalniki

Dolgočasna luknja z robovi se od vrtanja gladke cilindrične luknje z vrtalnim zapornim rezalnikom razlikuje po tem, da se obdelava izvaja v več prehodih. Dolžina rezalne gredi mora biti taka, da je možno izvrtati celotno stopničasto luknjo do polne globine, prerez glave in gredi rezalnika pa mora biti manjši od majhnega premera stopničaste luknje. Če je višina rame manjša od 5 mm in se vrtanje večjega premera izvede v enem prehodu (t<5 мм), то применяют резец с главным углом в плане j=90°, подачу резца производят только в продольном направлении. При растачивании глухих цилиндрических отверстий или сквозных отверстий с уступами высотой более 5 мм применяют резец с главным углом в плане j=95°, подача резца в этом случае производится сначала в продольном направлении, а при подходе резца к уступу - в поперечном направлении. Размер от торца заготовки до уступа выдерживают различными способами: по риске на резце плоским упором, закрепленным в резцедержателе, а также продольным упором, установленным на направляющих станины, или по продольному лимбу. Размер от торца заготовки до уступа (или дна глухого цилиндрического отверстия) можно измерить различными измерительными инструментами: измерительной линейкой, глубиномером штангенциркуля, штангенглубиномером или шаблоном. Диаметр отверстия измеряют штангенциркулем. При использовании штангенциркуля с отсчетом по нониусу 0,05 мм необходимо к показаниям штангенциркуля прибавлять толщину губок, указанную на них. Проверить полученный диаметр отверстия можно предельными калибрами-пробками. Проходная сторона пробки (ПР) должна проходить в отверстие без особых усилий, а непроходная сторона (НЕ) не должна проходить в отверстие.

STOŽENJE

Obdelava stožčastih površin na stružnicah se izvaja na različne načine: z obračanjem zgornjega dela čeljusti; premik telesa zadnjega dela; obračanje stožčastega ravnila; širok rezalnik. Uporaba ene ali druge metode je odvisna od dolžine stožčaste površine in kota stožca.

Obdelava zunanjega stožca z obračanjem zgornjega drsnika čeljusti je priporočljiva v primerih, ko je treba doseči velik kot naklona stožca z relativno majhno dolžino. Največja dolžina generatrike stožca mora biti nekoliko manjša od hoda nosilca zgornje čeljusti. Obdelava zunanjega stožca s premikanjem telesa zadnjega stožca je priročna za pridobivanje dolgih nežnih stožcev z majhnim kotom naklona (3 ... 5 °). Da bi to naredili, se telo zadnjice premakne v prečni smeri od linije središč stroja vzdolž vodil podnožja glave. Obdelovanec, ki ga je treba obdelati, je pritrjen med središči stroja v pogonsko vpenjalno glavo z obročem. Obdelava stožcev s pomočjo stožčastega (kopičnega) ravnila, pritrjenega na hrbtni strani stružnice na plošči, se uporablja za pridobitev plitvega stožca precejšnje dolžine. Obdelovanec je pritrjen v središčih ali v tričeljusti samocentrirajoči vpenjalni glavi. Rezalnik, pritrjen v držalo orodja na nosilcu stroja, se hkrati premika v vzdolžni in prečni smeri, zaradi česar obdeluje stožčasto površino obdelovanca.

Obdelava zunanjega stožca s širokim rezalnikom se uporablja, če je treba dobiti kratek stožec (l<25 мм) с большим углом уклона. Широкий проходной резец, режущая кромка которого длинней образующей конуса, устанавливают в резце держатель так, чтобы главная режущая кромка резца составляла с осью заготовки угол а, равный углу уклона конуса. Обработку можно вести как с продольной, так и с поперечной подачей. На чертежах деталей часто не указывают размеры, необходимые для обработки конус и их необходимо подсчитывать. Для подсчета неизвестных элементов конусов и их размеров (в мм) можно пользоваться следующими формулами

a) konus K= (D-d)/l=2tg a

b) kot naklona stožca tg a = (D-d)/(2l) = K/2

c) naklon i = K / 2 = (D-d) / (2l) \u003d tg a

d) večji premer stožca D = Kl + d = 2ltg a

e) manjši premer stožca d = D-K1 = D-2ltg a

e) dolžina stožca l \u003d (D-d) K = (D-d) / 2tga

Obdelava notranjih stožčastih površin na stružnicah se izvaja tudi na različne načine: s širokim rezalnikom, obračanjem zgornjega dela (sani) čeljusti, obračanjem stožčastega (kopiranega) ravnila. Notranje stožčaste površine do dolžine 15 mm se obdelujejo s širokim rezalnikom, katerega glavni rezalni rob je nastavljen pod zahtevanim kotom na os stožca, pri čemer se izvaja vzdolžni ali prečni podajanje. Ta metoda se uporablja, kadar je kot naklona stožca velik in niso visoke zahteve glede natančnosti kota naklona stožca in hrapavosti površine. Notranji stožci, daljši od 15 mm pod katerim koli kotom naklona, se obdelajo z obračanjem zgornjega drsnika čeljusti z ročnim podajanjem.

Ne glede na način obdelave stožca mora biti rezalnik nastavljen natančno na višini središč stroja.

NAVOJANJE NA STRUŽNICAH

Vrezovanje navojev z rezalniki se izvaja na stružnicah za vijačenje z vodilnim vijakom z razcepno matico, kitaro zamenljivih koles, podajalnikom in vzvratnim mehanizmom. Stroj lahko reže različne navoje - zunanje in notranje, metrične in palčne, desne in leve, eno- in večnitne, pritrdilne in tovorne; glede na obliko profila - trikotne, pravokotne, trapezne itd. Poleg tega se črvi režejo na stružnicah za vijačenje. Pred navojem se obdelovanec obrne (izvrti) na določen premer, ki mora biti nekoliko manjši od zunanjega premera navoja. To je posledica prisotnosti elastičnih in plastičnih deformacij, ki se pojavijo v materialu obdelovanca, od katerih se zunanji premer palice poveča, notranji premer luknje pa se zmanjša. Izbira premera obdelovanca se izvede v skladu s posebnimi tabelami.

Za vrezovanje navojev se uporabljajo palični, prizmatični in okrogli (diski) rezalniki ter navojni glavniki. Rezalniki palic najdejo širšo uporabo. Za rezila za končno obdelavo je nagibni kot γ = 0, za rezila za predhodno obdelavo navojev, ko popačenje profila navoja ni pomembno, se uporablja pozitiven nagibni kot γ = 10 ... 20 °. Kot profila v rezalnem delu rezalnika je enak kotu profila navoja (na primer za metrični - 60°, za sramni - 55°). Kot profila rezalnega dela rezalnika in njegove namestitve v držalo orodja merimo s šablono ali goniometrom skozi svetlobo. Za vrezovanje navojev je potrebno povezati vrtenje obdelovanca (vretena) s pomikom navojnega orodja (čeljusti). Navoj želenega koraka dobimo, ko se pri enem obratu obdelovanca rezalnik premakne v neuspešni smeri za en korak (navoj) navoja, ki ga režemo.

Sodobne stružnice za vijačenje imajo zelo preprost in vnaprej določen korak navoja. Nastavitev bodisi na iskanje, glede na tabelo, pritrjeno, odvisno od modela, na zgornjo ali stransko steno škatle ali na boben za nastavitev stroja na zahtevani navoj, želeni položaj ročajev dovodne škatle bobne, ali število zob zamenljivih zobnikov in njihovo nastavitev v želeni položaj. Strojna orodja imajo običajno dva kompleta zamenljivih koles. Pri tistih stružnicah za vijačenje, ki nimajo podajalnika, se nastavitev izvede samo z izračunom. Takšni stroji so dobavljeni s kompleti zamenljivih prestav s 17, 19, 38 ali drugim številom koles. Navoj se reže v več predhodnih in končnih potezah, katerih število je odvisno od koraka navoja. Obstaja več načinov (shem) za dovajanje rezalnika z navojem do globine reza z vsakim prehodom. Pri vrezovanju navojev s korakom P< 2 мм резец подается в поперечном направлении перпендикулярно оси нарезаемой заготовки - радиальная подача. При нарезании резьбы с шагом Р>2 ... 2,5 mm za olajšanje deformacije in prostega izstopa odrezkov iz rezalne cone se uporablja kombinirani podajanje rezalnika - tako prečno kot vzdolžno. Druga shema rezanja se lahko izvede tudi s podajanjem zgornjega drsnika čeljusti, zasukanega na os središč stroja pod kotom 60°. Za natančnejšo nit je zaželeno, da končne prehode izvedete samo z radialnim pomikom - po prvi shemi. Vrnitev rezalnika z navojem v prvotni delovni položaj za izvedbo naslednjega prehoda se izvede na dva načina, katerih izbira je odvisna od naklona navoja, ki se reže, in naklona vodilnega vijaka stroja. Pri rezanju na stružnici za vijačenje obstaja več (sodo) in neveč (liho) navojev. Večkratnik je navoj, pri katerem je razmerje koraka P x navoja vodilnega vijaka brez preostanka deljeno z korakom P n navoja, ki se reže, ali pa se deli število navojev n n na 1 "palčnega navoja, ki se reže. brez preostanka po številu navojev n x vodilni vijak Takšen navoj se imenuje nemnožni, y, ki kot rezultat podane delitve dobimo ulomna, ne cela števila. Pri rezanju več navoja se rezalnik (čeljust ) se vrne v prvotni položaj tako, da zavrtite razcepno matico vodilnega vijaka in hitro ročno premaknete drsnik v smeri, preklopite vrtenje vretena v obratni (hitri) hod brez odpiranja deljene matice in premaknite čeljust z rezalnikom v prvotni položaj za izvedbo naslednjega prehoda.

Pravokotne in trapezoidne navoje in polže, odvisno od velikosti in natančnosti, režemo z enim ali več rezalniki. Pri vrezovanju navojev se uporabljajo različne rezalne tekočine, ki absorbirajo toploto, zmanjšajo trenje drgnih površin rezila in obdelovanca ter odstranijo majhne delce odrezkov. Pri obdelavi jeklenih delov se uporabljajo emulzija, olje, sulfofresol; bron in medenina brez hlajenja ali repičnega olja; litega železa brez hlajenja ali kerozina.

Rezanje zunanjih in notranjih trikotnih pritrdilnih navojev z navoji in matricami na stružnicah, revolverskih stružnicah in drugih strojih je eden od visoko zmogljivih načinov obdelave. Navoj se v celoti razreže v enem ali več prehodih orodja. Posebna nastavitev stroja za vrezovanje navojev se ne izvede. Metode dela so preproste, v mnogih pogledih podobne tehnikam vrezovanja navojev, ki jih študentje obvladajo med prehodom ključavničarske prakse in ne zahtevajo visoke kvalifikacije. Za rezanje nenatančnih pritrdilnih navojev s premerom do 25..30 mm in s korakom največ 3 mm je najbolj priporočljivo uporabiti pipe in matrice.

OBDELAVA OBLIKOVANIH POVRŠIN

Številni strojni deli imajo ne le pravokotne in ravne površine, temveč tudi različne krivuljne konture, sestavljene iz ravnih segmentov, krožnih lokov različnih premerov in drugih krivulj. Krivolinijske konture je mogoče rezkati na vertikalnih rezkalnih strojih: z označevanjem s kombiniranjem vzdolžnih in prečnih ročnih pomikov; z označevanjem z vrtljivo okroglo mizo; na kopirnem stroju v posebnih napravah.

Priporočljivo je obdelati ukrivljene konture loka kroga na rotacijski okrogli mizi z ročnim podajanjem, ki je obvezen pripomoček za vertikalni rezkalni stroj.

OBDELAVA DELOV NA REZKALNEM STROJU

Rezkanje je ena najpogostejših metod za obdelavo ravnih in različnih oblikovanih površin, navojev, utorov, zob koles in drugih delov.

Večina delov ima površine v obliki ravnin, na primer vodila strojne postelje, osnovne površine primeža, plošče za krmiljenje in označevanje, montažne kvadratne površine, površine vijakov in matic, kvadrate stebla orodja itd. Rezkanje ravnin se lahko izvaja predvsem s cilindrično rezkarji na vodoravnih rezkalnih strojih ter čelni in končni rezkarji, tako vodoravno kot navpično rezkalni stroji.

Nagnjena ravnina je ravna površina pod kotom na vodoravno. Poševnica je kratka nagnjena ravnina. Rezkanje nagnjene ravnine z vrtenjem obdelovanca se lahko izvaja tako na vodoravnih kot navpičnih rezkalnih strojih z uporabo univerzalnega strojnega primeža, vogalnih plošč ali posebnih pritrdilnih elementov in sponk.

Rezkanje polic, pravokotnih utorov, žlebov in rezanje obdelovancev. V detajlih strojev in naprav so površine, imenovane izbokline in utori. Utori so lahko pravokotni in oblikovani, skozi in zaprti. Za obdelavo pravokotnih, oblikovanih in skoznih utorov in robov na vodoravnih rezkalnih strojih se uporabljajo različni rezalniki diskov. Za obdelavo zaprtih utorov, utorov in drugih nedostopnih površin na vodoravnih in navpičnih rezkalnih strojih se uporabljajo končni rezkarji. Pri ponovnem brušenju se širina rezalnika zmanjša, zato je v primerih, ko mora rezalnik ohraniti svojo velikost v širini, priporočljivo uporabiti sestavljene (dvojne) kolutne rezalnike, sestavljene iz dveh polovic, med katerima je tanek obroč določene debeline. je položen.

Rezalniki so nameščeni na trne rezkalnih strojev na enak način kot cilindrični. Da bi prihranili hitrorezno jeklo, so rezalni diski velikih velikosti izdelani kot montažni, z vtičnimi noži. Rezkanje robov s krožnimi rezalniki je mogoče izvesti na različne načine: vsako ramo rezkamo z enim tristranskim rezalnikom, obe rami rezkamo hkrati s kompletom dveh kolutnih rezalnikov popolnoma enakega premera. V tem primeru se za doseganje dane velikosti med robovi namestijo ustrezni vmesni obroči na trn med rezalniki ali rezkajo v dvopoložajnem 180° vrtljivem vpenjalu. Po rezkanju police (prvi položaj) se vpenjalo s pritrjenim obdelovancem zavrti in postavi v drugi položaj za rezkanje druge police.

Številni strojni deli imajo ne le pravokotne in ravne površine, temveč tudi različne krivuljne konture, sestavljene iz ravnih segmentov, krožnih lokov različnih premerov in drugih krivulj. Krivolinijske konture je mogoče rezkati na vertikalnih rezkalnih strojih: z označevanjem s kombiniranjem vzdolžnih in prečnih ročnih pomikov: z označevanjem z rotacijsko okroglo mizo; na kopirnem stroju v posebnih napravah. Rezkanje s kombiniranjem ročnega podajanja je v tem, da se na mizo rezkalnega stroja pritrdi vnaprej označen obdelovanec in po potrebi z izvrtanimi luknjami za pritrditev in vstavljanje orodja. S hkratnim ročnim premikanjem mize v vzdolžni in prečni smeri se obdelovanec spravi pod vrteči se končni rezkar, tako da rezalnik odstrani kovinsko plast v skladu z označeno ukrivljeno konturo. Da se rezalnik s svojim koncem ne dotika delovne površine mize stroja ali pritrditve, je treba obdelovanec namestiti na podlogo.

Priporočljivo je obdelati ukrivljene konture loka kroga na rotacijski okrogli mizi z ročnim podajanjem, ki je obvezen pripomoček za vertikalni rezkalni stroj. Vrtljiva okrogla miza s podstavkom je privita v T-reže strojne mize. Vrtenje z ročaja, nameščenega na valj, se preko polžastega para prenaša na vrtljivi del mize (čelna plošča). Graduirana skala na stranski površini mize se uporablja za štetje njenega vrtenja (pri fiksnem obdelovancu) do zahtevanega kota.

Položaj osi vrtenja vrtljive plošče na mizi rezkalnega stroja glede na os strojnega vretena se določi tako, da se os mize združi z osjo končnega rezkarja, za katerega je centrirni zatič ali središče vstavljen v sredinsko stožčasto luknjo gramofona. Za pridobitev želenega polmera konture na obdelovancu se miza stroja premakne s prečnim podajanjem za polmer konture plus polmer rezalnika.

Pravilno namestitev obdelovanca glede na os vrtljive mize lahko preverimo tako, da se obdelovanca narahlo dotaknemo z vrtljivim rezalnikom v dveh diametralno nasprotnih položajih, to je pri vrtenju mize za 180 °. Zdaj, če obdelovanec kadar koli pripeljete do vrtečega se rezalnika in nadaljujete z obračanjem mize za ročaj, bo rezalnik na njem obdelal lok kroga s polmerom, ki je enak razdalji od središča mize do tega točka obdelovanca. Dlje kot je točka stranske površine od osi mize, večji krog bo opisal, ko se miza vrti.

Zato s tem načinom obdelave dobimo konturo na obdelovancu brez združevanja dveh pomikov in je njena natančnost odvisna le od pravilnega pozicioniranja obdelovanca na mizi (od pravilnega polmera obračanja obdelovanca). Za zagotovitev nadzora med postopkom rezkanja mora biti obdelovanec predhodno označen.

Pri obdelavi velike serije enakih obdelovancev z ukrivljeno konturo uporabljajo posebno kopirno napravo ali uporabljajo kopirno rezkalne stroje.

OBDELAVA DELOV NA STROJIH BRUSNE SKUPINE

Z brušenjem lahko obdelujemo preproste cilindrične kroglice in luknje, ravne površine, pa tudi zapletene profilirane površine, kot so zobniki, navojne gredi, navoji, polži, vodila postelj itd.