Nastavitev obdelovanca - struženje. Vpenjanje v središčih pri obračanju delov

|

Tehnologija izdelave delov na stružnici. |

|

Izdelava katerega koli dela se začne z izbiro materiala. Izbrani material se razreže na praznine. Velikost obdelovanca vedno presega dimenzije končnega dela za določeno količino (dodatek). Velikost in oblika dodatka sta odvisna od oblike dela, tehnologije njegove izdelave. |

|

Za struženje je najbolj primeren les enotne teksture. To so breza, lipa, trepetlika, bukev, brest, oreh. Struženje delov na sredinskih strojih

|

|

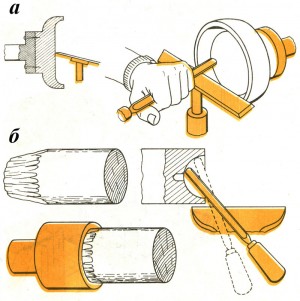

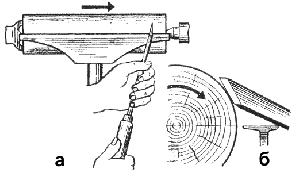

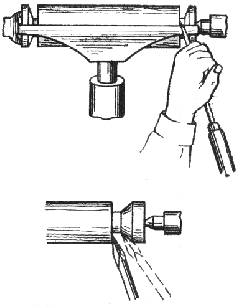

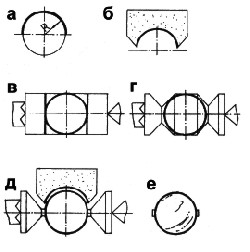

riž. 1. Zaporedje obračanja delov a - pritrditev obdelovanca; b - pritrditev reza obdelovanca; c- groba obdelava z reyerjem; g - zaključna obdelava z Meiselom; e- obrezovanje (obrnjeno) obdelovanca. Obračanje notranjih votlin Za struženje notranjih površin je obdelovanec pritrjen samo v glavo stroja, z odmikalno vpenjalno glavo, prednjo ploščo ali cevno vpenjalno glavo.

|

|

|

|

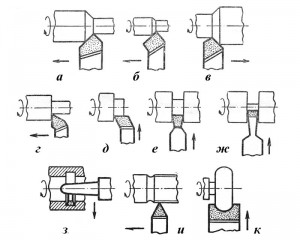

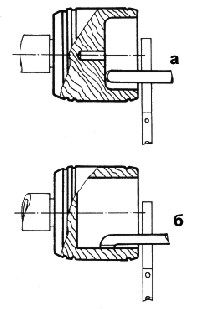

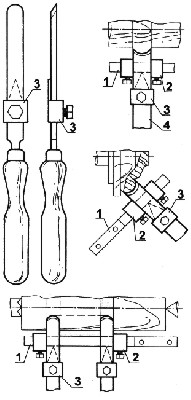

riž. 2. Votlo struženje a - na prednji plošči; b- v cevasti kartuši. Delo na stružnicah s čeljustjo Na stružnicah s čeljustjo se obdelava izvaja z rezalniki, pritrjenimi v držalo orodja, nameščeno na premično čeljust stroja. Takšni stroji imajo praviloma ročno in mehansko podajanje vzdolž in čez stroj. Rezalniki za struženje. Glede na obliko glave delimo sekalce na ravne z ravno palico (slika 3 a) in upognjene s palico upognjeno v desno ali levo. Glede na lokacijo rezalnega roba ločimo desni (sl. 3d) in levi (sl. 3c) sekalec. Desni se pomikajo v vzdolžni smeri od zadka proti sprednjemu delu, levi od spredaj proti zadaj. Skozi rezalniki (slika 3 a-c) so zasnovani za struženje, posnemanje, skozi potisne rezalke (slika 3 d) za struženje in obdelavo oblikovanega konca koraka. Rezalniki (slika 3e) služijo za oblikovanje stopnice na koncu obdelovanca, ki se obdeluje na ravnini konca. Utori na zunanji in notranja površina podrobnosti je mogoče pridobiti s pomočjo rezalnikov za utore (slika 3 f, h). Za rezanje se uporabljajo rezalni rezalniki (slika 3 g). Za vrezovanje navojev se uporablja rezalnik z navojem (slika 3i). Oblikovani rezalniki so nabrušeni glede na obliko obdelovanca (slika 3 j). |

|

|

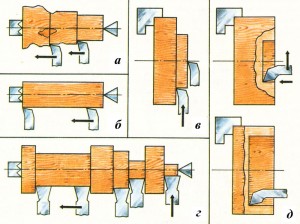

riž. 3. Glavne vrste stružnih orodij Nosilci so nastavljeni tako, da vrh rezalnika sovpada s središčem zadnjega nosilca. Hitrost vretena mora biti 1200 vrt / min. Struženje valjastih surovcev. |

|

|

|

riž. 4. Tehnike obdelave valjastih surovcev Rezalnik se postopoma pomika naprej, dokler se ne dotakne vrtečega se obdelovanca, v tem položaju pa se umakne v desno. Rezalnik se pomakne naprej 2-3 mm vzdolž limbusa in prvi delovni prehod se izvede vzdolž obdelovanca. Prehodi se izvajajo, dokler ne dobimo gladke valjaste oblike (slika 4 a). Ko se rezalnik premakne v skladu z navedbami prečnega pomika na želeno velikost, se obrne majhno preskusno območje. Če je meritev pokazala, da je rezalnik nastavljen na želeno velikost, potem površino obdelamo po celotni dolžini od desne proti levi (slika 4 b). Po obračanju se rezalnik umakne. In se vrnejo v prvotni položaj. Isti rezalnik odreže konec in robove. Končni del se razreže, dokler se rezalnik ne približa središču dela (slika 4 c). Za struženje pravokotnih utorov in polic se uporablja končni (rezilni) rezalnik (slika 4 d). S premikanjem v prečni smeri in vzdolžnim premikanjem čeljusti je mogoče obdelati valjasto površino z različnimi premeri. Vrtanje se uporablja za izbiro lukenj in notranjih votlin delov. Dolgočasenje se izvaja z dolgočasjem trdi rezalnik(slika 4e). Rezalni rob rezalnika je nastavljen na ravni osi vretena. Pri vrtanju se vzdolžni pomik rezalnika izmenjuje z njegovimi prečnimi premiki od roba dela do njegovega središča, pri čemer se material plast za plastjo odstranjuje s stene votline, ki se izrezuje, in izravnava njeno dno. Struženje delov kompleksne oblike se izvaja z oblikovanimi rezalniki |

|

|

|

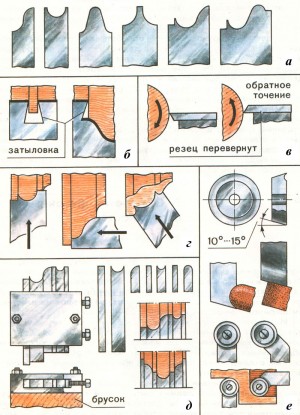

riž. 5. Možnosti za ostrenje in namestitev oblikovanih rezalnikov Oblikovani rezalniki so izdelani neodvisno iz trakov iz ogljikovega ali hitroreznega jekla debeline 3-5 mm, širine 10-20 mm in dolžine 100-120 mm. Rezalnik se obrne vzdolž nanesene konture, utrdi in izostri (slika 5 a). Rezalniki morajo nujno imeti podlogo stranskih ploskov, da med obdelavo ne pridejo v stik z delom (slika 5 b). Obstajata dve možnosti za vgradnjo oblikovanega rezalnika (slika 5c) za direktno in vzvratno struženje, pri vzvratnem struženju se rezalnik obrne in dobi se del z obrnjenim profilom. Oblikovani rezalniki se lahko dovajajo na del v prečni, vzdolžni smeri in pod kotom na os dela (slika 5d). Za pridobivanje delov različnih kompleksnih profilov lahko uporabite kompozitni rezalnik, sestavljen iz rezalnikov debeline 4-8 mm, z različnim ostrenjem. Njihova različna kombinacija omogoča pridobivanje različnih profilov (slika 5e). Za doseganje gladkih oblik tako od zunaj kot znotraj dela lahko uporabite rezalnik z rezalno ploščo. Ob robu diska je obdelan disk debeline 4-8 mm, premera 12-20 mm, utor s polmerom 2-3 mm. Po strjevanju se plošča z sornikom namesti na trn in naostri (slika 5 f). Obdelava dela na kopirnem stroju. Priročno je izdelati veliko količino enakih delov s kopirnim strojem. Kot rezalno orodje, odvisno od zasnove stroja, lahko uporabite stružna orodja, nameščena v nosilcu stroja, dleta s poudarkom ali disk rezalnika. |

|

|

|

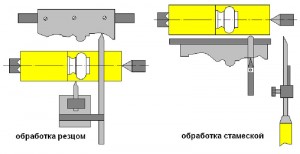

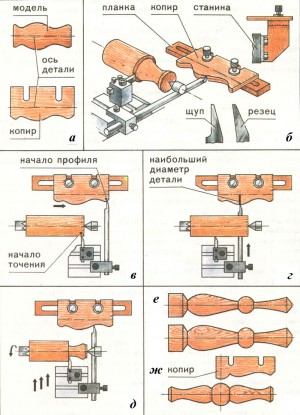

riž. 6. Obdelava na kopirnem stroju z dletom in dletom |

|

riž. 7. Obdelava z rezalnikom diskov na kopirnem stroju.

Vklop kopirnega stroja na podpornem stroju

riž. 8. Obdelava dela po kopirnem stroju

Za izdelavo kopirnega stroja je model dela obdelan in žagan vzdolž osi. Nastali del profila se prenese na vezan les debeline 4-5 mm in izreže (slika 8 a). Kopirne stroje je mogoče izdelati iz kovine z laserskim rezanjem.

Profil prihodnjih delov je pritrjen na ležišče stroja. Pritrjen na prečni drsnik čeljusti kovinsko držalo s sondo. Konica sonde in rezalnika morata imeti enak profil (slika 8 b).

Prva surovca je predhodno oblikovana v cilinder s premerom, ki je enak največjemu premeru surovca, naslednje surovce je mogoče izdelati z majhnim dodatkom. Najprej se nastavi relativni položaj obdelovanca in kopirnega stroja (slika 8 c), nato se čeljust stroja premakne v levo, dokler vrh sonde ni poravnan s črto največji premer podrobnosti (slika 8d). Rezalnik se pomika naprej, dokler se ne ustavi ob površini obdelovanca, sonda pa se nasloni na kopirni stroj na točki največjega premera in je pritrjena v tem položaju. Obdelava se izvaja od desne proti levi. Rezalnik se dovaja na del v prečni smeri, dokler se sonda ne ustavi v konturi kopirnega stroja (slika 8. e). Vrednost vzdolžnega premika rezalnika na en prečni hod je 1-2 mm. Odrezane sledi odstranimo z brusnim papirjem. Isti kopirni stroj se lahko uporablja za struženje delov istega profila, vendar različnih premerov (slika 8 f). Rahla sprememba kota kopirnega stroja daje zožitev silhuete dela. Dolgi deli se na kopirnem stroju po delih brusijo. Simetrične figure se obdelajo od roba do sredine, nato se obdelovanec obrne in obdela drugi del (slika 8g).

Izbira načina rezanja

Hitrost glavnega gibanja rezanja na stružnicah za različne točke rezalni rob je različen in je odvisen od razdalje do osi vrtenja obdelovanca. Povprečna hitrost za srednja točka se določi s formulo:

V cp \u003d πD cp n / (60 1000)

kjer je D cp - povprečni premer obdelovanca, mm;

N- hitrost vretena, vrt/min;

Hitrost vretena je izbrana glede na premer obdelovanca; pri vgradnji čelne plošče s premerom več kot 400 mm hitrost vretena ne sme presegati 800 vrt/min.

Glavna hitrost rezanja lesa mehke skale 10-12 m/s, za trdi les 0,5-3 m/s.

Vzdolžni pomik na vrtljaje vretena za grobo obdelavo 1,6-2 mm, za končno obdelavo ne več kot 0,8 mm. Prečni pomik na vrtenje vretena ne sme presegati 1,2 mm.

Obdelava delov na CNC stružnicah

CNC stružnice imajo končne rezke kot rezalno orodje ali pa so kombinirane s končnimi rezkarji in diskovnimi rezkarji.

Pri obdelavi dela s končnim rezkarjem lahko na obdelovancu dobite drugačen figurativni profil. Gibanje rezalnika in hitrost vrtenja obdelovanca se nastavi s programsko opremo, odvisno od oblike prihodnjega dela.

riž. 9. Izdelava skulpture na CNC stružnici

Stroji s končnimi in diskovnimi rezalniki vam omogočajo, da pospešite proces struženja obdelovancev. Rezalnik diskov opravi predhodno grobo obdelavo, končni mlin dodelava.

riž. 10. Obdelava obdelovanca z rezalnikom diskov

riž. 11. Obdelava obdelovanca s končnim rezkanjem

Po obračanju obdelovanca za končno končno obdelavo in odstranjevanje rezalnih sledov ga obdelamo z brusnim papirjem, običajno se uporablja kos majhne širine, ki se v napetem stanju premika po celotnem obdelovancu.

riž. 12. Obdelava obdelovanca z brusnim papirjem

Literatura:

1. Burikov V.G., Vlasov V.N. Hišno rezbarenje - M .: Niva Rusije skupaj s podjetjem Evrazijske regije, 1993-352 str.

2. Vetoshkin Yu.I., Startsev V.M., Zadimidko V.T.

Lesena umetnost: uč. dodatek. Jekaterinburg: Ural. država gozdno inženirstvo un-t. 2012.

3. Glikin M.S. Dekorativni les na stroju "Universal" .- M .: Lesn. prom-st, 1987.-208 str.

4. Korotkov V.I. stroji za obdelavo lesa: Učbenik za zač. prof. Izobraževanje. - M.6 Založniško središče "Akademija", 203.-304 str.

5. Lerner P.S., Lukyanov P.M. Struženje in rezkanje: Proc. Dodatek za učence od 8. do 11. razreda. povpreč. šola - 2. izd., popravljeno - M .: Izobraževanje, 1990. - 208 str.

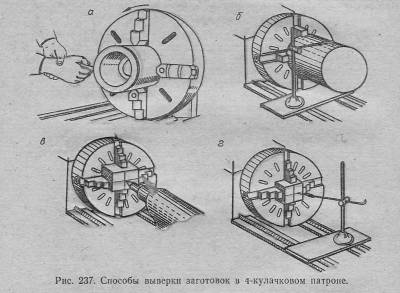

TO zapletene načine Nastavitve obdelovanca na stružnici vključujejo: namestitev v 4-čeljustno nesamocentrirajočo vpenjalno glavo, na čelno ploščo, kvadrat, v stabilne naslone in namestitev obdelovancev pri obdelavi ekscentričnih delov. Vsi potrebujejo bodisi posebno nastavitev vpenjala bodisi poravnavo obdelovanca glede na os vrtenja.

§ 1. Obdelava v 4-čeljustnih vpenjalnikih

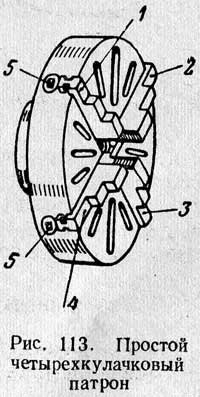

Za vpenjanje neokroglih obdelovancev, ulitkov in odkovkov z neravnimi površinami ter nekaterih drugih del se uporabljajo 4-čeljustne vpenjalne glave z neodvisnim gibanjem čeljusti.

Kov (slika 236). Sestavljeni so iz telesa 2, opornikov 3, vijakov 4 in odmikov 5. Odmike lahko uporabljate za naprej ali nazaj. Vpenjanje in centriranje surovcev v takšnih vpenjalnikih se izvajata ločeno. Vpenjalna glava je nameščena na navojnem koncu vretena s pomočjo adapterske prirobnice 1. Pri strojih s prirobnico vretena je montažna luknja narejena neposredno v telesu vpenjalne glave.

Telo 4-čeljustne vpenjalne glave se lahko uporablja kot prednja plošča za montažo in vpenjanje obdelovancev z obdelano podporno površino. V ta namen predvideva podolgovate utore za namestitev pritrdilnih vijakov. Kartuše so izdelane različne velikosti*z zunanjim premerom od 160 do 1000 mm.

Značilnost obdelave obdelovancev v takšnih vpenjalnikih je potreba po poravnavi osi obdelane površine z osjo vpenjalne glave (vretena). To se naredi tako, da se praznine uskladijo glede na tveganje krede ali glede na oznake,

V prvem primeru (slika 237, a) se na preverjeno površino počasi vrtečega se obdelovanca prinese kos krede in njegova koncentričnost z osjo vrtenja se določi glede na vrsto nevarnosti krede. Da ne poškodujete rok, je palica s kredo nameščena približno na ravni osi obdelovanca z rahlim naklonom navzdol in za večjo stabilnost desno roko podpora levo. Če se sled nevarnosti nahaja vzdolž celotnega oboda, kar je pri prvem preverjanju zelo redko, potem položaj obdelovanca

pravilno.

Ko nevarnost ostane le na majhnem delu površine, ki se preverja, se položaj obdelovanca prilagodi s premikanjem odmikačev nasproti nevarnosti.

Če ima obdelovanec relativno ravno ali predhodno obdelano površino, se podobna poravnava izvede z merilnikom debeline mize, kot je prikazano na sl. 237b. Iglo merilnika debeline, nameščeno na posebni plošči ali zgornji ravnini prečnega drsnika, se z majhno vrzeljo pripelje na površino, ki jo je treba preveriti, in z vklopom nizke hitrosti vretena določi njeno enakomernost po obodu. S spreminjanjem položaja obdelovanca v vpenjalni glavi s premikom ustreznih odmikačev, omogočijo manjše. Nato je naslov dokončno fiksiran.

Po drugi metodi se poravnava izvede z označevanjem na koncu obdelovanca s pomočjo zadnjega središča ali merilnika debeline.

Zgornji del zadnjega središča se vstavi v preluknjano vdolbino na presečišču linij za označevanje središča (slika 237, c), obdelovanec pritisnemo s sredino na konec telesa vpenjalne glave in ga pritrdimo z odmikači v tem položaju. .

Pri uskladitvi z merilnikom debeline (slika 237, d) je nameščen na. ravnina prečnega drsnika čeljusti ali posebna plošča. Igla merilnika debeline, nastavljena na višini vrha zadnjega središča, se pripelje do središčnic končne ploskve obdelovanca in položaj vsake črte se izmenično preverja s prečnim gibanjem. V tem primeru je treba sredinsko črto, ko je obdelovanec zasukati za 180 °, po celotni dolžini kombinirati z vrhom igle merilnika debeline.

Ta usklajevanja se izvajajo samo med izdelavo prvega dela iz serije. Preostale dele pravilno usmerite v 4-čeljustno vpenjalno glavo s pritiskom na dve sosednji čeljusti, ki se ne premikata pri odvajanju obdelovancev.

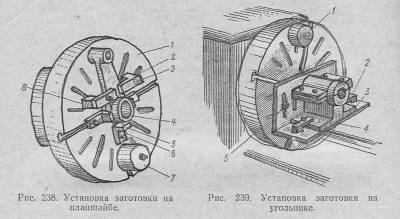

§ 2. Obdelava na prednji plošči in kvadratu

Deli proste oblike, kot so vzvodi ali ohišja, ki jih ni mogoče pravilno namestiti v 4-čeljustno vpenjalno glavo, so pritrjeni na prednjo ploščo. Ta način namestitve se uporablja tudi, če je treba vzdrževati strogo pravokotno os obdelovalne površine do konca ali osnove dela.

Prednja plošča 1 (slika 238) je litoželezni disk s pestom, na hrbtni strani ojačan z ojačitvami,

Odprtine pesta so izdelane glede na obliko sprednjega konca vretena, na katerega je nameščena in pritrjena prednja plošča.

Sprednji konec prednje plošče je strogo pravokoten na svojo os. Ima T-obliko in skoznje utore za montažne vijake. Prednja plošča je podobna telesu 4-čeljustne vpenjalne glave, ki se včasih uporablja za isti namen.

Obdelovanec s sponkami in sorniki pritisnemo na konec čelne plošče, za preprečevanje premikov med obdelavo pa ga dodatno pritisnemo s stranskimi podporami. To pritrditev je prikazano na sl. 238. Del 4 je pritisnjen na čelno ploščo z dvema sponkama 2 in vijakoma 3. Sprednji konec sponke se naslanja na del, zadnji del se naslanja na stojalo 8. Stranske opore tukaj so vijaki 6, ki so priviti v 5. kvadrati, pritrjeni na prednjo ploščo.

Obdelovanci, nameščeni na prednjo ploščo, morajo imeti čisto obdelan nosilec (obrnjen proti prednji plošči). Ko jih popravljate, se morate držati naslednjih pravil.

1. Vpenjalne vijake je treba namestiti čim bližje delu, da ustvarite močnejši oprijem.

2. Matice najprej rahlo zategnite diagonalno, nato pa končno.

3. Objemke, če je mogoče, namestite na mesta dela, ki je podprta na prednji plošči.

4. Če tretjega pravila ni mogoče upoštevati, matic ne zategnite preveč, da se izognete upogibanju dela.

5. Dvignite podporna stojala v takšni višini, da so objemke

nameščen vzporedno z delovno ravnino čelne plošče.

Prvi surovec iz serije se preveri na prednji plošči na enak način kot pri 4-čeljustni vpenjalni glavi. Z rahlo stisnjenimi maticami ga lahko premaknete na katero koli stranska luč udarci kladiva. Preostali deli so pravilno usmerjeni s stranskimi podporami.

Če je težišče obdelovanca premaknjeno z osi vrtenja, se uporabi uravnavanje protiuteži 7 (slika 238). Balansiranje se izvaja v tem vrstnem redu. Protiutež je najprej pritrjen na čelno ploščo na določeni razdalji od njene osi, nasproti težišča obdelovanca. Nato, ko odklopite vreteno iz mehanizma menjalnika, ročno obrnite prednjo ploščo. Če se slednji ustavi v različnih položajih, je uravnoteženje pravilno. V nasprotnem primeru se protiutež premakne v želeno smer z osi vrtenja in uravnoteženje se ponovno ponovi.

Deli z vzporedno ali kotno razporeditvijo osi površine, ki jo je treba obdelati na podlago, so nameščeni na kvadrat 4 (slika 239), ki je pritrjen na čelno ploščo z vijaki in maticami 5. 3. del (v tem primeru je ohišje ležaja) je pritrjeno na vodoravno polico kvadrata s sponkami 2 in uravnoteženo s protiutežjo 1.

Poravnava prvega obdelovanca iz serije skupaj s kvadratom se izvede po eni od zgornjih metod glede na tveganje ali označevanje krede.

Za ta dela se lahko uporablja tudi. 4-čeljustna vpenjalna glava, katere ena od čeljusti je zamenjana s kvadratom.

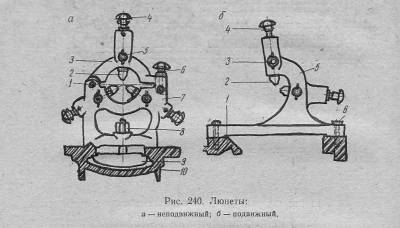

§ 3. Obdelava v stalnih počitkah

Stabilni nasloni se imenujejo dodatne podporne naprave, ki se uporabljajo pri obdelavi netogih gredi.

Gredi, katerih dolžina presega 12-15 premerov, se običajno štejejo za netoge. Takšni deli se upogibajo, vibrirajo pod vplivom sile rezanja in lastne teže, kar povzroči lomljenje rezalnika, poslabša kakovost obdelave in povzroči zmanjšanje načina rezanja, poveča produktivnost, dolge gredi podpirajo stabilni nasloni.

Stružnice so opremljene s stabilnimi nasloni glavni namen dve vrsti - fiksni in mobilni.

Fiksni naslon (slika 240, a) je sestavljen iz osnove 7, tečajnega pokrova 3 in treh odmikačev 2 z neodvisnim gibanjem. Luneta je nameščena na srednjih vodilih okvirja 10 in je pritrjena z nosilcem 9, ki je s sornikom in matico 8 pritisnjen na robove vodil. Odmikače je mogoče radialno premikati z vijaki z vrtenjem ročajev 4 in pritrjen v zahtevanem položaju s sponkami 5. Pokrov 3, povezan z osnovo z osjo 1, ko sprosti objemko 6, lahko zavržete, da namestite del v stabilno oporo. Konice odmikalcev so zamenljive. so

izdelan iz litega železa ali brona. Za delo z visokimi rezalnimi hitrostmi so namesto tega nameščeni kotalni ležaji.

Premični stabilen naslon (slika 240, b) je sestavljen iz telesa 5, katerega zgornji del je upognjen v desno, in dveh nastavljivih odmikačev 2 z neodvisnim gibanjem. Slednje je mogoče premikati in pritrditi v želeni položaj z ročaji 4 in 3. Luneta je nameščena in pritrjena z vijaki 6 na levi strani nosilca čeljusti 1.

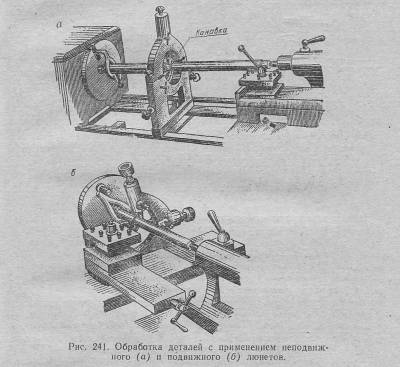

Razmislite o obdelavi delov s pomočjo lunet (slika 241).

Pred namestitvijo obdelovanca v fiksno luneto se na njej obdela plitvi utor (približno na sredini)

širši od odmikačev stabilnega naslona, da se odpravi iztek tega področja površine. Da bi se izognili upogibu obdelovanca, je utor obdelan s skoznim rezalnikom z negativnim kotom naklona glavnega rezalnega roba. Globina reza in podajanja morata biti majhna.

Zelo dolga gred se lahko upogne tudi s skrbnim utorom. V tem primeru se utor najprej obrne nekoliko bližje glavi, na tem mestu je nameščen stabilen naslon, nato pa se na sredini dela naredi drugi utor.

Po tem je stabilen naslon nameščen in pritrjen na okvir tako, da je nameščen proti utoru gredi. Njegovi odmiki so enakomerno, brez močnega pritiska, pripeljani na površino utora in pritrjeni. Pri izvajanju teh dejanj je treba upoštevati možnost upogibanja dela v primeru neenakomernega vpenjanja odmika. Da bi se temu izognili, je mogoče stabilne odmikače najprej namestiti na kratek vrat, ki je strojno obdelan na koncu gredi v zadnjem središču. Premer takega dodatnega vratu je izdelan glede na premer utora za odmike lunete.

Pri izdelavi serije delov je primerno namestiti stabilne naslone enkrat, pred delom, na kratek tog trn.

Po pritrditvi obdelovanca na stroj se najprej obrne ena polovica gredi (na luneto), nato pa po ponovni namestitvi preostali del. Luneta je sekundarno nameščena vzdolž obdelane površine jaška. Za zmanjšanje trenja je utor za lunetne odmike namazan z oljem.

Stacionarni stabilni nasloni se uporabljajo tudi za oblaganje, centriranje in izvrtanje lukenj na koncu dolge gredi, če se slednji ne prilega v izvrtino vretena. V tem primeru gred

en konec je pritrjen v vpenjalno glavo, drugi konec pa je nameščen v odmikah lunete.

Premični naslon se uporablja pri obdelavi dolgih cilindričnih površin. Njegove pesti razpolagajo desno od sekalca na razdalji 10-15 mm. Izvede se zahtevani odmik rezila zgornji diapozitivčeljust.

Na obdelano površino prvega dela iz serije so nameščeni stabilni počivalniki. Če želite to narediti, najprej zmeljemo njegov konec majhna parcela 20-25 mm dolge do zahtevanega premera, na katerega se približajo stabilni odmiki. Če se delo izvaja brez hlajenja, je potrebno občasno lizati obdelano površino z oljem pred lunetnimi odmiki.

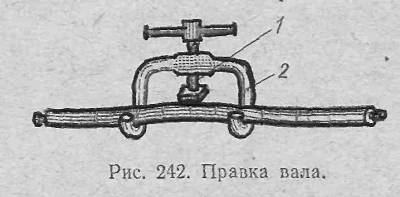

Netoge dolge gredi, tudi če so obdelane v stabilnih naslonih, dobimo z upogibom. Zato jih popravimo pred zaključnim obračanjem. Urejanje se izvede s pravilnim oklepajem (slika 242), kot sledi. Na površino gredi, ki se vrti v središčih v različnih mestih po dolžini se prinese kos krede, na njem pa ostanejo kredne oznake, ki kažejo mesto upogiba. Če so vse sledi na eni strani gredi, je odklon enostranski.

Kraj največjega odklona je določen z velikostjo loka sledi krede. Kjer je odklon največji, je dolžina loka najkrajša. Na tem mestu je nameščen vijak 1 pravilnega nosilca 2, kot je prikazano na sl. 242. Ker se gred med oblačenjem nekoliko podaljša, pred tem sledi zadnji center

rahlo popustite.

Pogosto ima gred zapleten upogib v različnih smereh. V tem primeru prevladujočo smer upogiba najdemo iz sledi krede. Najprej se popravijo odseki, kjer je smer upogiba nasprotna prevladujoči, da dobimo splošen enostranski upogib. Nato se gred poravna, kot je navedeno zgoraj.

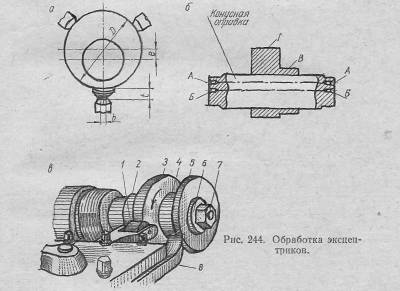

§ 4. Obdelava ekscentričnih delov

Ti deli vključujejo ekscentrike, ekscentre in ročične gredi (slika 243). Zanje je značilna prisotnost površin z vzporedno premaknjenimi osemi. Količina premika osi se imenuje ekscentričnost.

Obdelavo ekscentričnih delov na stružnicah lahko izvedemo: 1) c. 3-čeljustna vpenjalna glava; 2) na trnu; 3) v 4-čeljustni vpenjalni glavi ali na čelni plošči; 4) s kopirnim strojem; 5) v razseljenih centrih; 6). z uporabo centrifug.

Ekscentrična obdelava. Ekscentri majhne dolžine se lahko obdelajo na enega od prvih štirih načinov.

Pri 3-čeljustni vpenjalni glavi je os obdelane ekscentrične površine poravnana z osjo vrtenja z namestitvijo obloge pod eno od čeljusti kartuše (slika 244, a). Njegovo debelino z zadostno natančnostjo za prakso lahko določimo s formulo

Za zmanjšanje napake pri namestitvi je priporočljivo, da iz obroča izrežete oblogo, katere luknja je narejena glede na premer obdelovanca. Na konveksni strani obloge so vogali razrezani tako, da je nosilna ploščad b manjša od širine delovne površine odmikača.

Če ima ekscentrični obdelovanec predhodno narejeno luknjo, se obdela z namestitvijo na trn (slika 244, b). Na koncih slednjega sta dva para središčnih lukenj, izravnana s količino ekscentričnosti. Obdelava se izvaja za dve instalaciji v centrih. Pri prvi nastavitvi je glede na luknje A-A površina G obrnjena, v drugi

Glede lukenj B-B je površina C obrnjena.

Odmik površine ekscentra je mogoče obdelati tudi s 4-čeljustno vpenjalno glavo ali prednjo ploščo. V tem primeru se z označevanjem določi položaj obdelane površine na koncu obdelovanca, nato pa se njegova os združi z osjo vretena z eno od metod, opisanih na sl. 237, Vig.

Pri obračanju ekscentra vzdolž kopirnega stroja (slika 244, c) so na trn 2 nameščeni kopirni stroj 3, vmesni tulec 4, obdelovanec 5, podložka 6, pritrjena z matico 7. Trn je nameščen z stožčasto steblo v luknjo vretena in pritegnjeno z dolgim vijakom ali pritisnjeno z zadnjim središčem. V držalo orodja sta pritrjena široki valj 1 in rezalnik 8. Valj je tesno pritisnjen na kopirni stroj z vzmetjo, ki je nameščena v čeljusti namesto vijaka za križno pomikanje. Ko vklopite vzdolžno premikanje čeljusti, bo rezalnik obrnil del vzdolž profila kopirnega stroja.

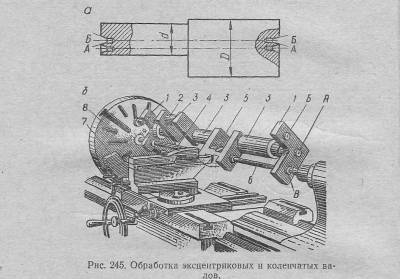

Obdelava ekscentričnih in ročičnih gredi. Površine takšnih gredi se obdelujejo v centrih za odmik, če so nameščene na koncih - delih ali s pomočjo sredinskih prestav.

Prvi način je prikazan na sl. 245 a. Da bi to naredili, se obdelovanec najprej obrne v normalno stanje centri A-A do premera D. Drugi par središčnih lukenj B-B označimo in preluknjamo na koncih obdelovanca, nato pa ga izvrtamo. Pri majhnih obdelovancih je to mogoče narediti ročno s centriranjem na stružnici. V tem primeru je sredinski sveder nameščen v vreteno stroja z vrtalno vpenjalno glavo, obdelovanec, vpet v levo roko, pa je podprt z izbočeno vdolbino na zadnji sredini in se s premikanjem zadnjega peresa dovaja naprej k svedru.

Za obdelovance velikih velikosti se na centrirnih strojih ali s pomočjo posebne naprave - vboda na vrtalni stroji.

Če je ekscentričnost velika in ne omogoča postavitve zamaknjenih sredinskih lukenj na koncu dela, so izdelane v odstranljivih centrifugah, ki so pritrjene na predhodno obrnjene končne nosilce gredi. V tem primeru mora biti zamaknjeni par središčnih lukenj nameščen strogo v isti premerni ravnini. Primer takšne metode obdelave ročične gredi je prikazan na sl. 245b. Avtohtoni vratovi 3 so obrnjeni pri namestitvi obdelovanca vzdolž središča luknje A-A sredinski prestavniki 7, ojnice 2 oziroma 5, v zamaknjenem središču luknje B-B in V-V.

Uravnoteženje neuravnoteženih delov se izvaja s protiutežjo 7, ki je pritrjena na pogonsko prednjo ploščo 8, togost gredi pa se poveča z distančnimi palicami 4 in 6.

Do glavnega

peti razdelek

Osnovne operacije in delo,

izvedeno na stružnici

Poglavje XI

Struženje zunanjih cilindričnih površin

Na stružnicah je mogoče obdelati dele, katerih površine imajo obliko vrtilnih teles. Večina delov, ki se uporabljajo v strojništvu, ima cilindrične površine, kot so valji, puše itd.

1. Rezalniki za vzdolžno struženje

Za vzdolžno struženje se uporabljajo skoznja rezila. Prehodni rezalniki so razdeljeni na osnutek in dodelava.

Grobi rezalniki (slika 99) so zasnovani za grobo struženje - luščenje, ki se izvaja za hitro odstranjevanje odvečne kovine; pogosto se imenujejo grobi. Takšni rezalniki so običajno izdelani z varjeno ali spajkano ali mehansko pritrjeno ploščo in so opremljeni z dolgo rezalni rob. Vrh rezalnika je zaobljen vzdolž polmera r = 1-2 mm. Na sl. 99, vendar prikazuje rezalnik grobe ravne črte, na sl. 99, b - upognjeno. Upognjena oblika rezalnika je zelo priročna pri obračanju površin delov, ki se nahajajo v bližini čeljusti kartuše, in za obrezovanje koncev. Po obračanju z grobim rezalnikom ima površina dela velika tveganja; kakovost obdelane površine je zato nizka.

Zaključni rezalniki se uporabljajo za končno struženje delov, to je za pridobitev natančnih dimenzij in čiste, enakomerne površine obdelave. Obstajati različne vrstečisti rezalniki.

Na sl. 100, a prikazuje končni rezalnik, ki se od osnutka razlikuje predvsem po velikem polmeru ukrivljenosti, ki je enak 2-5 mm. Ta vrsta rezalnika se uporablja za zaključna dela, ki se proizvajajo z majhno globino reza in nizkim pomikom. Na sl. 100b prikazuje končni rezalnik s širokim rezalnim robom, vzporednim z osjo obdelovanca. Ta rezalnik omogoča fino odstranjevanje odrezkov pri visokih pomikih in zagotavlja čisto in gladko površino. Na sl. 100, c prikazuje rezalnik V. Kolesova, ki vam omogoča, da dobite čisto in gladko obdelano površino pri delu z velikim pomikom (1,5-3 mm / vrt.) z globino reza 1-2 mm (glej sliko 62 ).

2. Namestitev in pritrditev rezalnika

Pred obračanjem je potrebno rezalnik pravilno namestiti v držalo orodja, pri čemer pazite, da je del rezila, ki štrli iz njega, čim krajši - ne več kot 1,5 višine njegovega jedra.

Z daljšim previsom bo rezalnik med delovanjem trepetal, zaradi česar se bo obdelana površina izkazala za neenakomerno, valovito, s sledovi drobljenja.

Na sl. 101 prikazuje pravilno in napačno namestitev rezila v držalo orodja.

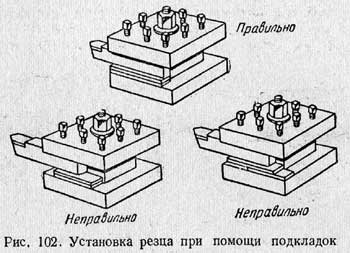

V večini primerov je priporočljivo, da konico orodja postavite na višino središč stroja. Za to se uporabljajo obloge (ne več kot dve), ki jih postavimo pod celotno podporno površino rezalnika. Podloga je ravno jekleno ravnilo dolžine 150-200 mm, ki ima strogo vzporedno zgornjo in spodnjo površino. Strugar mora imeti nabor takšnih oblog različnih debelin, da doseže višino, potrebno za namestitev rezalnika. V ta namen se ne sme uporabljati naključnih plošč.

Podloge je treba postaviti pod rezalnik, kot je prikazano na sl. 102 na vrhu.

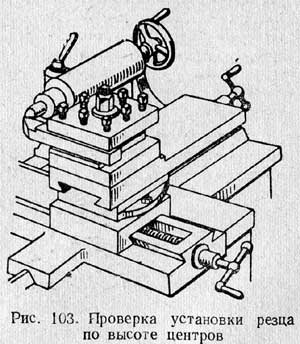

Če želite preveriti položaj vrha sekalca po višini, ga približajte enemu od predhodno kalibriranih središč, kot je prikazano na sl. 103. Za isti namen lahko uporabite riziko, narisano na peresu zadnjega stožca, v višini središča.

Pritrditev rezila v držalo orodja mora biti zanesljiva in trpežna: rezalnik mora biti pritrjen z najmanj dvema vijakoma. Vijaki, s katerimi je pritrjen rezalnik, morajo biti enakomerno in tesno priviti.

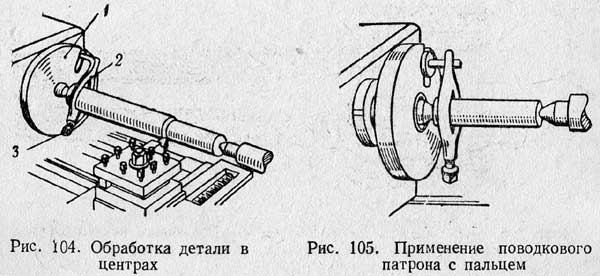

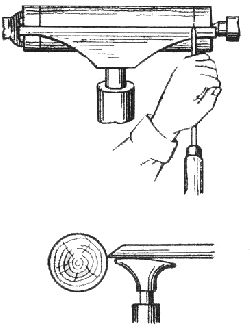

3. Namestitev in pritrditev delov v centrih

Pogost način obdelave delov na stružnicah je obdelava v centrih(slika 104). S to metodo so sredinske luknje predhodno izvrtane na koncih obdelovanca - center detajl. Ko so nameščene na stroju, v te luknje vstopijo točke središč sprednjega in zadnjega dela stroja. Za prenos vrtenja z vretena glave na obdelovanec, gonilna glava 1 (slika 104), privit na vreteno stroja, in sponko 2, pritrjen z vijakom 3 na obdelovanec.

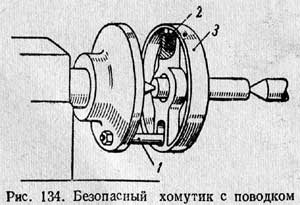

Prosti konec sponke zajame utor (slika 104) ali prst (slika 105) kartuše in povzroči vrtenje dela. V prvem primeru je objemka narejena upognjena (slika 104), v drugem - ravna (slika 105). Vpenjalna glava, prikazana na sl. 105, predstavlja nevarnost za delavca; varnejša je gonilna vpenjalna glava z varnostnim pokrovom (slika 106).

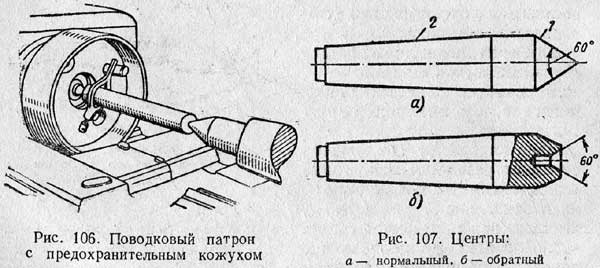

bistveni dodatki stružnica so centrov. Običajno središče, prikazano na sl. 107, a.

Sestavljen je iz stožca 1, na katerega je nameščen del, in stožčastega stebla 2. Držalo se mora natančno ujemati s stožčasto izvrtino vretena glave in repnega peresa stroja.

Sprednji center se vrti z vretenom in obdelovancem, medtem ko je središče zadnjega nosilca v večini primerov mirujoče in se drgne ob vrtljivi del. Trenje se segreje in obrabi tako stožčasto površino središča kot površino sredinske luknje dela. Za zmanjšanje trenja je potrebno podmazati zadnji center.

Pri vrtenju delov pri visokih hitrostih, pa tudi pri obdelavi težkih delov, je delo na fiksnem središču zadnjega dela nemogoče zaradi hitre obrabe samega središča in razvoja sredinske luknje.

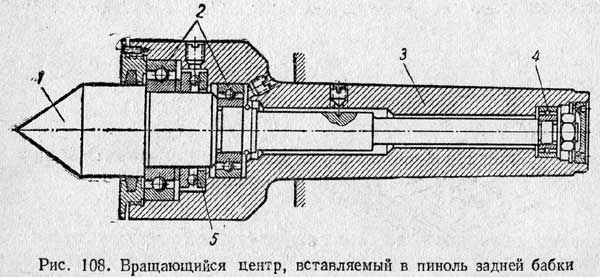

V teh primerih uporabite vrtljivi centri. Na sl. 108 prikazuje enega od modelov vrtljivega središča, vstavljenega v stožčasto luknjo peresa zadnjega nosilca. Središče 1 se vrti v krogličnih ležajih 2 in 4. Aksialni tlak zaznava potisni kroglični ležaj 5. Konični steblo 3 sredinskega telesa ustreza stožčasti luknji peresa.

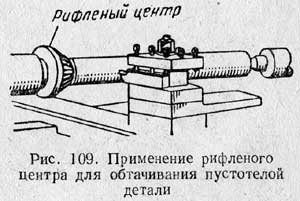

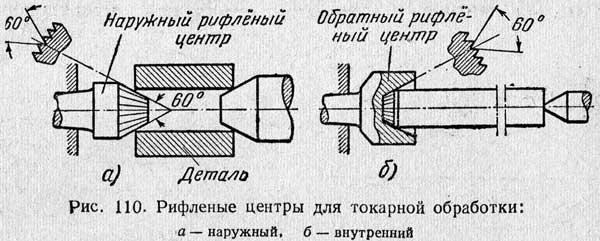

Za skrajšanje časa za pritrditev delov se namesto sponk pogosto uporabljajo sponke z ročnim vpenjanjem. žlebljeni sprednji centri(slika 109), ki ne le centrirajo del, ampak delujejo tudi kot povodec. Ko pritisnete z zadnjim središčem, se valovi zarežejo v obdelovanec in mu tako prenesejo vrtenje. Za votle dele se uporabljajo zunanji (slika 110, a), za valje pa notranji (obrnjeni) valoviti centri (slika 110, b).

Ta način pritrditve vam omogoča, da del obrnete po celotni dolžini v eni namestitvi. Obračanje istih delov z običajnim središčem in ovratnikom je mogoče izvesti samo v dveh nastavitvah, kar znatno poveča čas obdelave.

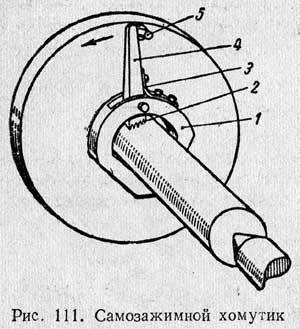

Za lahka in srednje stružna dela samozaporne sponke. Ena od teh ovratnic je prikazana na sl. 111. V telesu 1 takega ovratnika je na osi nameščen odmik 4, katerega konec ima valovito površino 2. Po namestitvi ovratnika na del se valovita površina odmikača pritisne na del pod delovanje vzmeti 3. Po vgradnji v središča in zagonu stroja zatič 5 pogonske vpenjalne glave, s pritiskom na odmikalo 4, zagozdi del in ga nastavi v vrtenje. Te samozaporne sponke znatno zmanjšajo neproduktivni čas.

4. Nastavitev stroja za obdelavo v centrih

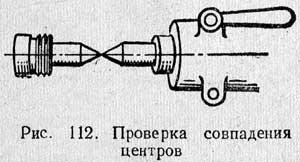

Za pridobitev valjaste površine pri obračanju obdelovanca v središčih je potrebno, da sta sprednja in referenčna središča na osi vrtenja vretena, rezalnik pa se premika vzporedno s to osjo. Če želite preveriti pravilno lokacijo središč, morate zadnjo sredino premakniti naprej (slika 112). Če se središčne točke ne poravnajo, je treba položaj ohišja zadnjega nosilca na plošči nastaviti, kot je prikazano na strani 127.

Neusklajenost središča lahko povzroči tudi umazanija ali odrezki, ki zaidejo v konične luknje vretena ali pi-ničle. Da bi se temu izognili, je potrebno pred namestitvijo središč skrbno obrisati luknje vretena in peresa ter stožčasti del središč. Če središče glave po tem, kot pravijo, "bije", je pokvarjeno in ga je treba zamenjati z drugim.

Pri obračanju se del segreje in podaljša, hkrati pa ustvarja povečan pritisk na središča. Da preprečite morebitno upogibanje dela in zagozditev zadnjega središča, je priporočljivo občasno sprostiti zadnji center in ga nato ponovno zategniti na normalno. Prav tako je potrebno občasno dodatno mazati zadnjo sredinsko luknjo dela.

5. Namestitev in pritrditev delov v vpenjalne glave

Kratki deli so običajno nameščeni in pritrjeni v vpenjalah, ki jih delimo na enostavne in samocentrične.

Preproste kartuše so običajno izdelane s štirimi čeljustmi (slika 113). V takih kartušah se vsak odmik 1, 2, 3 in 4 premika s svojim vijakom 5 neodvisno od drugih. To vam omogoča, da v njih namestite in pritrdite različne dele cilindričnih in necilindričnih oblik. Pri nameščanju dela v štiričeljustno vpenjalno glavo ga je treba previdno poravnati, da se med vrtenjem ne udari.

Poravnavo dela med njegovo namestitvijo je mogoče izvesti z merilnikom debeline. Globinomer se pripelje na površino, ki jo je treba preveriti, tako da med njimi ostane reža 0,3-0,5 mm; obračate vreteno, spremljajte, kako se ta reža spreminja. Glede na rezultate opazovanja se nekatere odmikače iztisnejo, druge pa pritisnejo, dokler reža ne postane enakomerna po celotnem obodu dela. Po tem je del dokončno fiksiran.

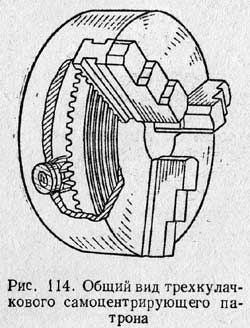

Samocentrirne vpenjalne glave(sl. 114 in 115) v večini primerov se uporabljajo triodmikači, veliko manj pogosto - dvoodmiki. Te vpenjalne glave so zelo priročne za uporabo, saj se vsi odmikači v njih premikajo hkrati, tako da je del, ki ima valjasto površino (zunanjo ali notranjo), nameščen in vpet natančno vzdolž osi vretena; poleg tega se čas za namestitev in pritrditev dela znatno zmanjša.

V njem se odmikači premikajo s ključem, ki se vstavi v tetraedrsko luknjo 1 enega od treh stožčastih zobnikov 2 (slika 115, c). Ta kolesa so povezana z velikim stožčastim kolesom 3 (slika 115, b). Na hrbtni ravni strani tega kolesa je izrezan spiralni utor 4 z več zavoji (slika 115, b). Vsi trije odmiki 5 s svojimi spodnjimi izboklinami vstopajo v posamezne zavoje tega utora. Ko enega od zobnikov 2 zavrtite s ključem, se vrtenje prenese na kolo 3, ki se vrteči se skozi spiralni utor 4 premika vzdolž utorov. telesa kartuše hkrati in enakomerno vse tri odmikače. Ko se disk s spiralnim utorom vrti v eno ali drugo smer, se odmikači približajo ali odmaknejo od središča, oziroma del vpnejo ali sprostijo.

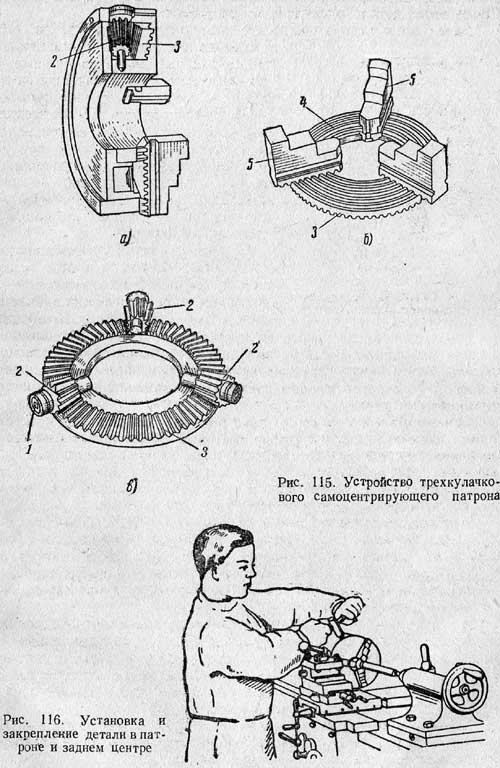

Zagotoviti je treba, da je del trdno pritrjen v čeljusti vpenjalne glave. Če je kartuša dobro stanje, potem je zagotovljeno močno vpenjanje dela z uporabo ključa s kratkim ročajem (slika 116). Drugi načini vpenjanja, kot je vpenjanje s ključem in dolgo cevjo, ki gre čez ročaj, v nobenem primeru ne bi smeli biti dovoljeni.

Vpenjalne čeljusti. Odmike se uporabljajo utrjene in surove. Kaljene odmike se običajno uporabljajo zaradi majhne obrabe. Toda pri vpenjanju delov s čisto obdelanimi površinami s takšnimi odmikači ostanejo na delih sledi v obliki udrtin od odmikačev. Da bi se temu izognili, je priporočljiva tudi uporaba surovih (nekaljenih) čeljusti.

Surovi odmikači so priročni tudi po tem, da jih je mogoče občasno dolgočasiti z rezalnikom in odpraviti udarce vložka, ki se neizogibno pojavi med njegovim dolgim delovanjem.

Vstavljanje in vpenjanje delov v vpenjalno glavo z zadnjo sredinsko podporo. Ta način se uporablja pri obdelavi dolgih in razmeroma tankih delov (slika 116), ki jih ni dovolj za pritrditev samo v vpenjalno glavo, saj lahko sila rezalnika in teža štrlečega dela del upogne in iztrga. od vložka.

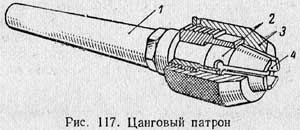

Vpenjalne glave. Za hitro pritrditev kratkih delov majhnega premera na zunanjo obdelano površino se uporabljajo vpenjalne klešče. Takšen vložek je prikazan na sl. 117. Konični steblo 1 kartuša je nameščena v stožčasto izvrtino vretena glave. V vdolbino vložka je nameščena deljena vzmetna puša 2 s stožcem, imenovana klešče. Obdelovanec se vstavi v luknjo 4 klešče. Nato s ključem na telo vpenjalne glave privijejo matico 3. Pri privijanju matice se vzmetna klešča stisne in pritrdi del.

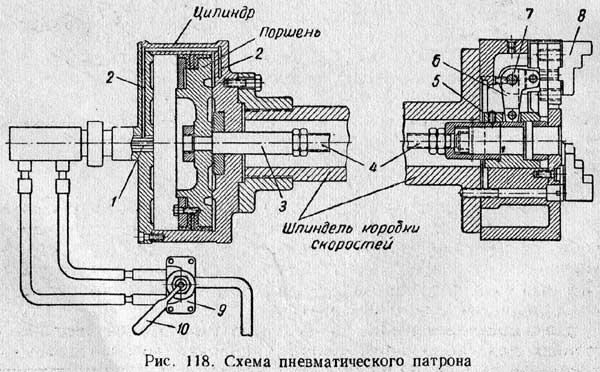

Pnevmatske vpenjalne glave. Na sl. 118 prikazuje diagram pnevmatske vpenjalne glave, ki zagotavlja hitro in zanesljivo pritrditev delov.

Na levem koncu vretena je pritrjen zračni valj, znotraj katerega je bat. Stisnjen zrak skozi cevi vstopi v osrednja kanala 1 in 2, od koder se usmeri v desno ali levo votlino cilindra. Če zrak vstopi skozi kanal 1 v levo votlino cilindra, potem bat izpodriva zrak iz desne votline cilindra skozi kanal 2 in obratno. Bat je povezan s palico 3, ki je povezana s palico 4 in drsnikom 5, ki deluje na dolge roke 6 gonilnih ročic, katerih kratke roke 7 premikajo vpenjalne čeljusti 8 kartuše.

Dolžina hoda odmikalcev je 3-5 mm. Zračni tlak je običajno 4-5 zjutraj. Za aktiviranje pnevmatskega cilindra je na ohišju menjalnika nameščen razdelilni ventil 9, ki se vrti z ročajem 10.

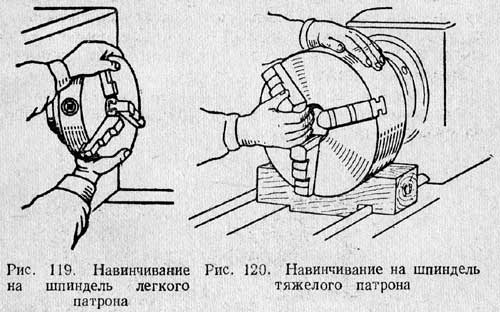

6. Privijanje in izvijanje čeljustnih vpenjal

Pred privijanjem vpenjalne glave na vreteno previdno obrišite navoje na koncu vretena in v izvrtini vpenjalne glave s krpo in jih nato namažite z oljem. Svetlobni vložek z obema rokama pripeljemo neposredno na konec vretena in ga privijemo do okvare (slika 119). Priporočljivo je, da na ploščo postavite težko kartušo (slika 120), tako da njeno luknjo pripeljete do konca vretena, privijte kartušo do okvare, kot v prvem primeru, ročno. Pri vijačenju vpenjalne glave pazite, da sta osi vpenjalne glave in vretena popolnoma enaki.

Da bi preprečili primere samoodvijanja kartuš v strojih za hitro rezanje, se uporablja dodatno pritrditev kartuše na vreteno z različnimi napravami.

(privijanje dodatne matice, pritrditev kartuše z oblikovanimi krekerji itd.).

Privijanje kartuše se izvede na naslednji način. Vstavite ključ v kartušo in z obema rokama naredite sunk proti sebi (slika 121).

Druge metode ličenja, povezane z ostrimi udarci v vpenjalno glavo ali čeljusti, so nesprejemljive: vpenjalna glava je poškodovana, odmikači v njenem telesu so zrahljani.

Privijanje in vijačenje težkega vložka je najbolje opraviti s pomočjo pomožnega delavca.

7. Tehnike struženja gladkih valjastih površin

Struženje valjastih površin se običajno izvaja v dveh fazah: najprej je velik del dodatka (3-5 mm na premer) hrapav, nato pa preostali del (1-2 mm na premer).

Za pridobitev določenega premera dela je potrebno rezalnik nastaviti na zahtevano globino reza. Če želite rezalnik nastaviti na globino reza, lahko uporabite metodo testnih odrezkov ali uporabite gumb za prečno podajanje.

Če želite rezalnik nastaviti na globino reza (na velikost) z metodo testnih odrezkov, morate:

1. Poročaj podrobnosti o rotacijskem gibanju.

2. Z obračanjem vzdolžnega podajalnega ročaja in ročaja vijaka za prečno podajanje ročno pripnite rezalnik na desni konec dela, tako da se njegov vrh dotika površine dela.

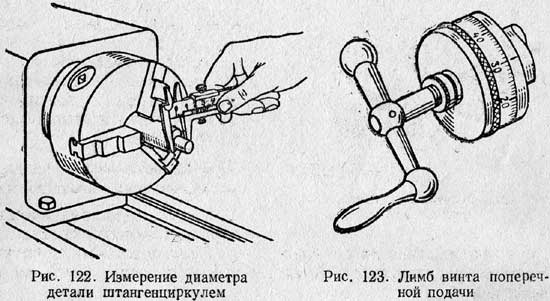

3. Po nastavitvi dotičnega momenta ročno premaknite rezalnik v desno stran dela in z obračanjem ročaja križnega pomikalnega vijaka premaknite rezalnik na želeno globino reza. Po tem se del obrne s ročno dovajanje pri dolžini 3-5 mm ustavite stroj in s čeljustjo izmerite premer stružene površine (slika 122). Če se izkaže, da je premer večji od zahtevanega, se rezalnik umakne v desno in nastavi na nekoliko večjo globino, pas ponovno obdelamo in ponovno opravimo meritev. Vse to se ponavlja, dokler ne dobimo želene velikosti. Nato vklopite mehansko dovajanje in zbrusite del po celotni določeni dolžini. Na koncu izklopite mehansko dovajanje, vzemite rezalnik nazaj in ustavite stroj.

Dokončanje poteka v enakem vrstnem redu.

Uporaba vijačnega gumba za križno podajanje. Za pospešitev namestitve rezalnika do globine reza ima večina stružnic posebno orodje. Nahaja se na ročaju križnega pomivalnega vijaka in je tulec ali obroč, na obodu katerega so označeni deli (slika 123). Ta rokav z delitvami se imenuje ud. Delitve se štejejo glede na tveganje na pritrjeni vijačni puši (na sliki 123 to tveganje sovpada s 30. udarcem limbusa).

Število delitev na številčnici in nagib vijaka sta lahko različna, zato bo različna tudi količina prečnega premika rezalnika, ko se številčnica vrti za eno delitev. Predpostavimo, da je številčnica razdeljena na 100 enakih delov in da je vijak za križni podajalnik navit v razmiku 5 mm. Z enim polnim obratom ročaja vijaka, to je 100 delitev okončine, se bo rezalnik premaknil v prečni smeri za 5 mm. Če ročaj obrnete za eno delitev, bo gibanje rezalnika 5:100 = 0,05 mm.

Upoštevati je treba, da se pri premikanju rezila v prečni smeri polmer dela po prehodu rezalnika zmanjša za enako količino, premer dela pa se podvoji. Tako je za zmanjšanje premera dela na primer s 50,2 na 48,4 mm, to je za 50,2 - 48,4 = 1,8 mm, potrebno rezalnik premakniti za polovico naprej, to je za 0,9 mm.

Pri nastavljanju rezalnika na globino reza s pomočjo prečnega podajalnega vijačnega gumba pa je treba upoštevati režo med vijakom in matico, ki tvori tako imenovani "mrtvi hod". Če to izgubite iz vida, se bo premer obdelanega dela razlikoval od navedenega.

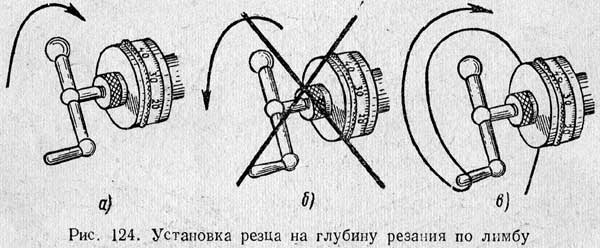

Zato je treba pri nastavitvi rezalnika na globino reza s številčnico upoštevati naslednje pravilo. Vedno se približajte želeni nastavitvi vzdolž številčnice s počasnim obračanjem vijačnega ročaja v desno (slika 124, a; zahtevana nastavitev je 30. delitev številčnice).

Če zavrtite ročaj vijaka za križno podajanje za višino, ki je večja od zahtevane (slika 124, b), potem, da bi odpravili napako, v nobenem primeru ne potiskajte ročaja nazaj za količino napake, ampak morate narediti skoraj popoln zavoj v nasprotni smeri, nato pa ročico spet zavrteti v desno na želeno razdelitev vzdolž limbusa (slika 124, c). Enako storijo, ko je treba rezalnik vzeti nazaj; z obračanjem ročaja v levo se rezalnik umakne bolj, kot je potrebno, nato pa se z desnim vrtenjem pripelje do zahtevane delitve limbusa.

Gibanje rezalnika, ki ustreza eni delitvi okončine, je pri različnih strojih različno. Zato je treba ob začetku dela določiti količino premika, ki ustreza ta stroj ena delitev limbusa.

Z uporabo okončin naši hitri stružniki dosežejo dano velikost brez testnih žetonov.

8. Obdelava delov v stabilnih počivališčih

Dolgi in tanki deli, katerih dolžina je 10-12-kratni njihov premer, se med obračanjem upognejo tako zaradi lastne teže kot od sile rezanja. Kot rezultat, predmet dobi nepravilne oblike- na sredini se izkaže, da je debelejša, na koncih pa tanjša. Temu se je mogoče izogniti z uporabo posebne podporne naprave, imenovane luneta. Pri uporabi stabilnih naslonov je mogoče dele brusiti z visoko natančnostjo in odstraniti odrezke večji del brez strahu pred upogibanjem dela. Lunete b, se premikajo negibno in gibljivo.

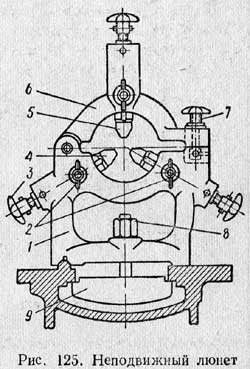

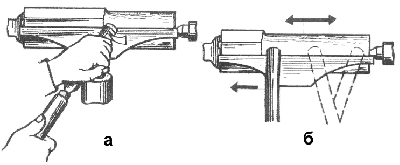

stabilen počitek(slika 125) ima telo iz litega železa 1, s katerim je zgibni pokrov 6 pritrjen s tečajnim sornikom 7, kar olajša namestitev dela. Telo stabilnega naslona je spodaj obdelano glede na obliko vodil okvirja, na katerega je pritrjeno s palico 9 in vijakom 8. Dva odmikača 4 se premikata v luknjah telesa s pomočjo nastavitveni vijaki 3, po strehi pa se premika en odmik 5. Za pritrditev odmikačev v zahtevani položaj se uporabljajo vijaki 2. Takšna naprava vam omogoča, da v stabilno oporo namestite gredi različnih premerov.

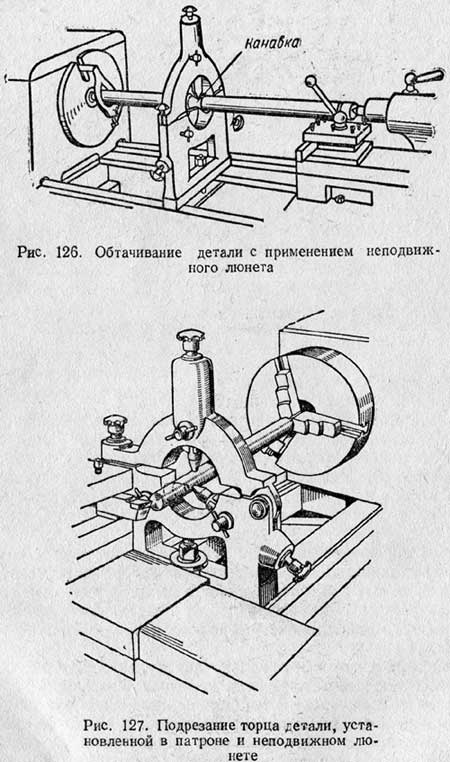

Pred namestitvijo neobrnjenega obdelovanca v fiksno oporo je treba na sredini obdelati utor za odmike s širino, ki je nekoliko večja od širine odmika (slika 126). Če ima obdelovanec veliko dolžino in majhen premer, je njegov odklon neizogiben. Da bi se temu izognili, je dodatni utor obdelan bližje koncu obdelovanca in po namestitvi stalnega naslona v njem se glavni utor obdela na sredini.

Fiksni stabilni nasloni se uporabljajo tudi za odrezovanje koncev in obrezovanje koncev dolgi deli. Na sl. 127 prikazuje uporabo fiksnega naslona pri rezanju konca: del je na enem koncu pritrjen v tričeljustno vpenjalno glavo, drugi konec pa je nameščen v ostalo.

Na enak način lahko obdelujete natančno luknjo s konca dolgega dela, na primer izvrtate stožčasto luknjo v vretenu stružnice ali izvrtate tak del po celotni dolžini.

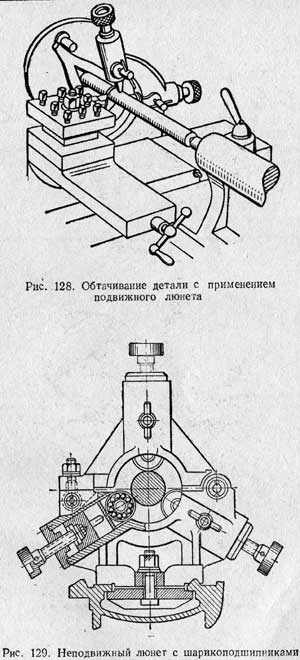

Premični stabilen naslon(slika 128) se uporablja za fino struženje dolgih delov. Luneta je pritrjena na nosilec čeljusti, tako da se premika skupaj z njo vzdolž obdelovanca, po rezilu. Tako podpira del neposredno na mestu uporabe sile in preprečuje, da bi se del upogibal.

Stabilni naslon ima samo dve odmikači. Podaljšani in pritrjeni so na enak način kot odmikači fiksne lunete.

Stabilni nasloni z običajnimi čeljustmi niso primerni za hitro obdelavo zaradi hitre obrabe čeljusti. V takih primerih uporabite stabilni nasloni z valjčnimi ali krogličnimi ležaji(slika 129) namesto običajnih odmikačev, kar olajša delovanje valjev in zmanjša segrevanje obdelovanca.

9. Tehnike struženja valjastih površin z robovi

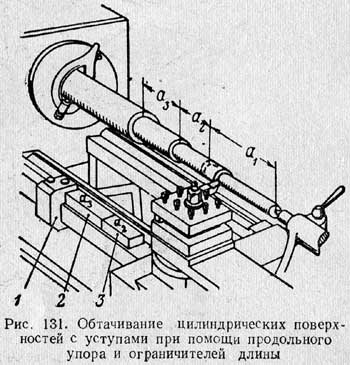

Pri obdelavi na stružnicah serije stopničastih delov (stopničastih valjev) z enako dolžino za vse dele posameznih stopnic inovatorji uporabljajo vzdolžni omejevalnik, ki omejuje gibanje rezila in vzdolžni podajni krak, da skrajša čas merjenja dolžina.

Uporaba vzdolžnega omejevalnika. Na sl. 130 prikazuje vzdolžni stop. Pritrjen je na tirnico sprednje postelje, kot je prikazano na sl. 131; mesto pritrditve omejevalnika je odvisno od dolžine dela, ki ga je treba obrniti.

Če je na stroju vzdolžna zaustavitev, je mogoče obdelati cilindrične površine z robovi brez predhodnega označevanja, medtem ko se na primer stopničasti valji v eni nastavitvi obračajo veliko hitreje kot brez ustavljanja. To dosežemo s polaganjem omejevalnika dolžine (merilne ploščice) med omejevalnikom in nosilcem, ki ustreza dolžini koraka valja.

Primer obračanja stopničastega valja s stopniščem 1 in merilnimi ploščicami 2 in 3 je prikazan na sliki 131. Korak obračanja a 1 se izvaja, dokler se čeljust ne nasloni na merilno ploščico 3. Z odstranitvijo te ploščice lahko zmeljete naslednji korak valja z dolžino 2, dokler se čeljust ne nasloni na ploščico 2. Na koncu odstranite ploščica 2, mleti korak a 3. Takoj, ko se čeljust ustavi, je potrebno mehansko dovajanje izklopiti. Dolžina merilne ploščice 2 je enaka dolžini police a 3 , dolžina ploščice 3 pa je enaka dolžini police a 2 .

Trde zaustavitve se lahko uporabljajo samo na strojih z samodejni izklop preobremenitveni podatek (na primer 1A62 in drugi novi sistemi obdelovalnih strojev). Če stroj nima takšne naprave, je obračanje vzdolž omejevalnika možno le, če je mehansko dovajanje vnaprej izklopljeno in čeljust ročno ustavljena, sicer se bo stroj zlomil.

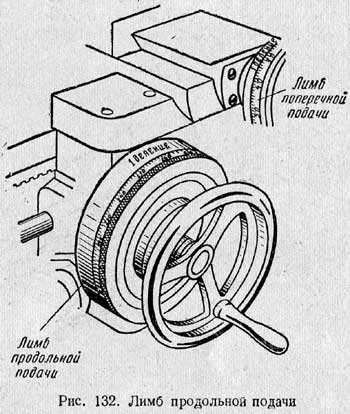

Uporaba vzdolžnega gumba za podajanje Uporaba vzdolžnega gumba za podajanje. Za zmanjšanje časa, porabljenega za merjenje dolžine obdelovancev, so opremljene sodobne stružnice vzdolžni gumb za podajanje. Ta okončina predstavlja vrtljivi disk velikega premera (slika 132), ki se nahaja na sprednji steni predpasnika in za vzdolžnim krmilnim kolesom. Na obodu diska se nanesejo enake delitve. Ko se ročno kolo vrti, se vrti tudi okončina, povezana z zobnikom na vzdolžno podajalno kolo. Tako določeno vzdolžno gibanje čeljusti z rezalnikom ustreza rotaciji okončine za določeno število delitve glede na fiksna tveganja.

Pri obdelavi stopničastih delov je uporaba vzdolžnega številčnice za podajanje zelo racionalna. V tem primeru stružnik pred obdelavo prvega dela iz serije predhodno označi dolžino korakov z rezalnikom s čeljustjo in jih nato začne brusiti. Ko obrne prvo stopnjo, nastavi vzdolžni krak v ničelni položaj glede na fiksno tveganje. Ko obrača naslednje korake, si zapomni (ali zapiše) ustrezne indikacije okončine glede na isto tveganje. Pri obračanju naslednjih delov stružnik uporablja indikacije, ki so nastavljene pri obračanju prvega dela.

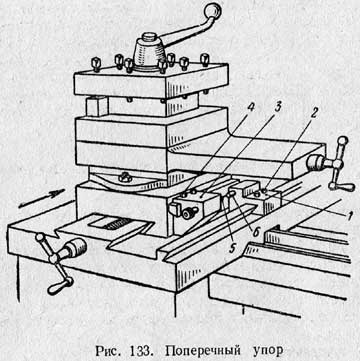

Uporaba križnega upora. Za zmanjšanje časa, porabljenega za merjenje premerov pri obdelavi stopničastih delov, je na številnih stružnicah mogoče uporabiti prečno zaustavitev.

Eden od teh postankov je prikazan na sl. 133. Poudarek je sestavljen iz dveh delov. Fiksni del 1 je nameščen na vozičku in pritrjen s sorniki 2; potisni zatič 6 je pritrjen. Premični omejevalnik 3 je nameščen in pritrjen z vijaki 4 na spodnjem delu čeljusti. Vijak 5 je natančno nastavljen na zahtevano velikost dela. Konec vijaka 5, naslonjen na zatič 6, vnaprej določi zahtevano velikost dela. S polaganjem merilnih ploščic med zatič 6 in vijak 5 je možno brusiti del s koraki različnih premerov.

10. Pogoji rezanja za struženje

Izbira globine reza. Globina reza med struženjem je izbrana glede na obdelovalni dodatek in vrsto obdelave - groba ali končna (glejte strani 101-102).

Izbira stopnje krme. Krma je izbrana tudi glede na vrsto predelave. Običajno se pomik vzame za grobo struženje od 0,3 do 1,5 mm / vrt, za polfinalno obdelavo in končno obdelavo pa od 0,1 do 0,3 mm / vrt pri delu z običajnimi rezkarji in 1,5-3 mm / vrt pri delu z rezalnimi zasnovami V. Kolesov.

Izbira hitrosti rezanja. Hitrost rezanja se običajno izbere po posebej izdelanih tabelah, odvisno od življenjske dobe orodja, kakovosti materiala, ki se obdeluje, materiala rezalnika, globine reza, podajanja, vrste hlajenja itd. (glej za primer, tabela 6, stran 106).

11. Poroka pri struženju valjastih površin in ukrepi za preprečevanje

Pri struženju cilindričnih površin so možne naslednje vrste zakonske zveze:

1) del površine dela je ostal neobdelan;

2) dimenzije stružene površine niso pravilne;

3) obrnjena površina se je izkazala za stožčasto;

4) obrnjena površina se je izkazala za ovalno;

5) čistoča obdelane površine ne ustreza navodilom na risbi;

6) zgorevanje zadnjega središča;

7) nesovpadanje površin med obdelavo valja v središčih na obeh straneh.

1. Poroka prve vrste je dosežena zaradi nezadostnih dimenzij obdelovanca (nezadostnega dodatka za obdelavo), slabega ravnanja (ukrivljenosti) obdelovanca, nepravilne namestitve in netočne poravnave dela, netočne lokacije središčnih lukenj in premika zadnji center.

2. Napačne dimenzije stružene površine so možne zaradi nenatančne nastavitve rezalnika na globino reza ali nepravilne meritve dela pri odstranjevanju testnih odrezkov. Vzroke za to vrsto zakonske zveze je mogoče in bi morali odpraviti s povečanjem pozornosti strukarja na opravljeno delo.

3. Konus stružene površine se običajno dobi kot posledica premika zadnjega središča glede na sprednji del. Da bi odpravili vzrok te vrste poroke, je potrebno pravilno namestiti zadnji center. Pogost vzrok za neusklajenost zadnjega središča je umazanija ali majhni odrezki, ki pridejo v stožčasto izvrtino peresa. S čiščenjem središča in stožčaste luknje peresa je mogoče odpraviti tudi ta vzrok poroke. Če se tudi po čiščenju konice sprednjega in zadnjega središča ne ujemata, je treba ustrezno premakniti telo zadnjega nosilca na njegovi plošči.

4. Ovalnost struženega dela dobimo, ko vreteno bije zaradi neenakomerne obrabe svojih ležajev ali neenakomerne obrabe vratov.

5. Nezadostna obdelava površine med struženjem je lahko posledica več razlogov: velik pomik rezila, uporaba rezila z neenakomernimi koti, slabo ostrenje rezila, majhen polmer ukrivljenosti rezalne konice, visoka viskoznost dela. material, tresenje rezila zaradi velikega previsa, premalo močna pritrditev rezila v držalo orodja, povečane reže med posameznimi deli čeljusti, tresenje dela zaradi ohlapnega pritrjevanja ali zaradi obrabe ležajev in vretenasti vratovi.

Vse zgoraj navedene vzroke za poroko je mogoče pravočasno odpraviti.

6. Izgorevanje togega središča zadnjega nosilca je lahko posledica naslednjih razlogov: del je pretesno pritrjen med središči; slabo mazanje sredinske luknje; nepravilno centriranje obdelovanca; visoka hitrost rezanja.

7. Neusklajenost obdelovalnih površin pri obračanju na obeh straneh v središčih je dosežena predvsem kot posledica udarca sprednjega središča ali razvoja središčnih lukenj v obdelovancu. Da bi preprečili poroko, je treba med končno obdelavo preveriti stanje središčnih lukenj obdelovanca in zagotoviti, da ni iztekanja središča glave.

12. Varnostni ukrepi pri struženju cilindričnih površin

V vseh primerih obdelave na stružnicah je treba paziti na močno pritrditev dela in rezalnika.

Zanesljivost pritrditve obdelovanca, obdelanega v središčih, je v veliki meri odvisna od stanja središč. Z obrabljenimi središči je nemogoče delati, saj se del pod delovanjem rezalne sile lahko iztrga iz središč, odleti na stran in poškoduje stružnika.

Pri obdelavi delov v središčih in vpenjalcih štrleči deli sponke in odmikači vpenjalne glave pogosto zajamejo delavčevo obleko. Ti isti deli lahko poškodujejo roke pri merjenju dela in čiščenju stroja na poti. Da bi preprečili nesreče, je treba na sponkah postaviti varnostne ščite ali uporabiti varnostne sponke in zaščititi vpenjalne glave. Popoln tip varnostne ovratnice je prikazan na sl. 134. Platišče 3 ne pokriva samo glave sornika 2, temveč tudi zatič 1 pogonske vpenjalne glave.

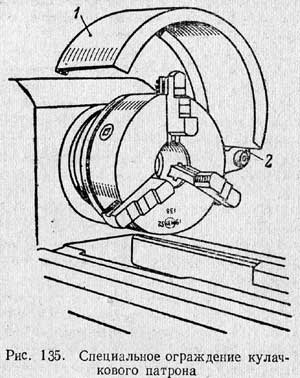

Za zaščito rok in oblačil strugarja pred štrlečimi deli vpenjalne glave ali čelne plošče na sodobnih stružnicah se uporablja posebna ograja (slika 135). Ohišje 1 naprave je vrtljivo povezano z zatičem 2, ki je pritrjen na telo glave.

Pri nameščanju delov v središča morate biti pozorni na pravilnost središčnih lukenj. Če je njihova globina nezadostna, lahko del med vrtenjem odlomi središča, kar je zelo nevarno. Na enak način morate po pritrditvi dela v vpenjalno glavo preveriti, ali je ključ odstranjen. Če ključ ostane v vpenjalni glavi, potem ko se vreteno vrti, bo udaril v posteljo in odletel na stran. V tem primeru je možna tako okvara stroja kot poškodba delavca.

Vzrok za nesreče so pogosto sekanci, predvsem odtočni sekanci, ki, kdaj visoke hitrosti rezanje poteka z neprekinjenega traku. Takšnih sekancev v nobenem primeru ne smete odstraniti ali odrezati ročno, saj lahko povzročijo hude ureznine in opekline. Če je le mogoče, je treba uporabiti drobilce odrezkov. IN zadnje zatočišče ko lomljenje odrezkov ni doseženo, ga je treba odstraniti s posebnim kavljem.

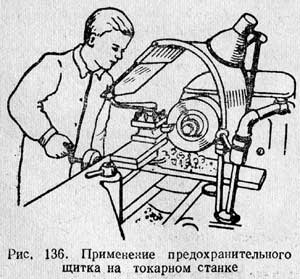

Pri obdelavi materialov, ki dajejo kratke odbojne ostružke, je treba uporabiti zaščitna očala ali uporabiti zaščitne ščitnike iz varnostnega stekla ali celuloida (slika 136), pritrjene na voziček na zgibnem nosilcu. Majhne odrezke, ki nastanejo pri obdelavi krhkih kovin (lito železo, trdi bron), je treba odstraniti ne z rokami, ampak s čopičem.

Pri nameščanju in pritrjevanju rezil lahko pride do poškodb rok zaradi odtrganja ključa z glav pritrdilnih vijakov držala orodja. Do zloma ključa pride, ko so obrabljene čeljusti ključa in glave vijakov. Pogosto pa pride do okvare tudi zaradi tega, da stružnik uporablja ključ, katerega velikost se ne ujema z velikostjo vijaka.

Namestitev rezalnika po višini središč s pomočjo kakršnih koli oblog, ki temu niso prilagojene (kovinski ostanki, kosi nožnih žag itd.), ne zagotavlja stabilnega položaja rezalnika med njegovim delovanjem. Pod pritiskom sekancev se takšne obloge premaknejo in namestitev rezalnika gre narobe. Hkrati oslabi tudi pritrditev rezalnika. Posledično lahko blazinice in rezalnik skočijo iz držala orodja in poškodujejo stružnik. Poleg tega so med namestitvijo rezalnika in pri delu na stroju možne poškodbe rok na ostrih robovih kovinskih oblog. Zato je priporočljivo, da ima vsak strugar komplet oblog različnih debelin, z dobro obdelanimi nosilnimi ravninami in robovi.

testna vprašanja 1. Kako namestiti rezalnik v držalo rezalnika?

2. Kako preveriti položaj konice rezalnika glede na sredinsko črto?

3. Kako so deli nameščeni in pritrjeni pri struženju cilindričnih površin?

4. Kakšna je razlika med delovnimi pogoji sprednjega in zadnjega središča?

5. Kako je urejeno vrtljivo središče in v kakšnih primerih se uporablja?

6. Kaj je narebreni sprednji center in kakšne so njegove prednosti?

7. Kako preveriti pravilno namestitev centrov za struženje valjaste površine?

8. Kako deluje samocentrična vpenjalna glava? Poimenujte njegove podrobnosti, pravila za namestitev in pripravo za delo.

9. Kako poravnati del pri vgradnji v štiričeljustno vpenjalno glavo?

10. Kakšen je namen vijačne številčnice s križnim pomikom?

11. Za kaj se uporablja vzdolžni pomik? Kako je urejeno?

12. Čemu so stabilni počitki in v katerih primerih se uporabljajo?

13. Kako je urejen stalni počitek?

14. Kako je urejen premični stacionar?

15. Kako je surovec jaška pripravljen za vgradnjo v stabilen mir?

16. Navedite primer uporabe vzdolžnega zapora; križni stop.

17. Katere vrste poroke so možne pri struženju valjastih površin? Kako odpraviti vzroke za poroko?

18. Naštej osnovna varnostna pravila za struženje valjastih površin.

Katere dele je mogoče obdelati in obdelati na stružnici

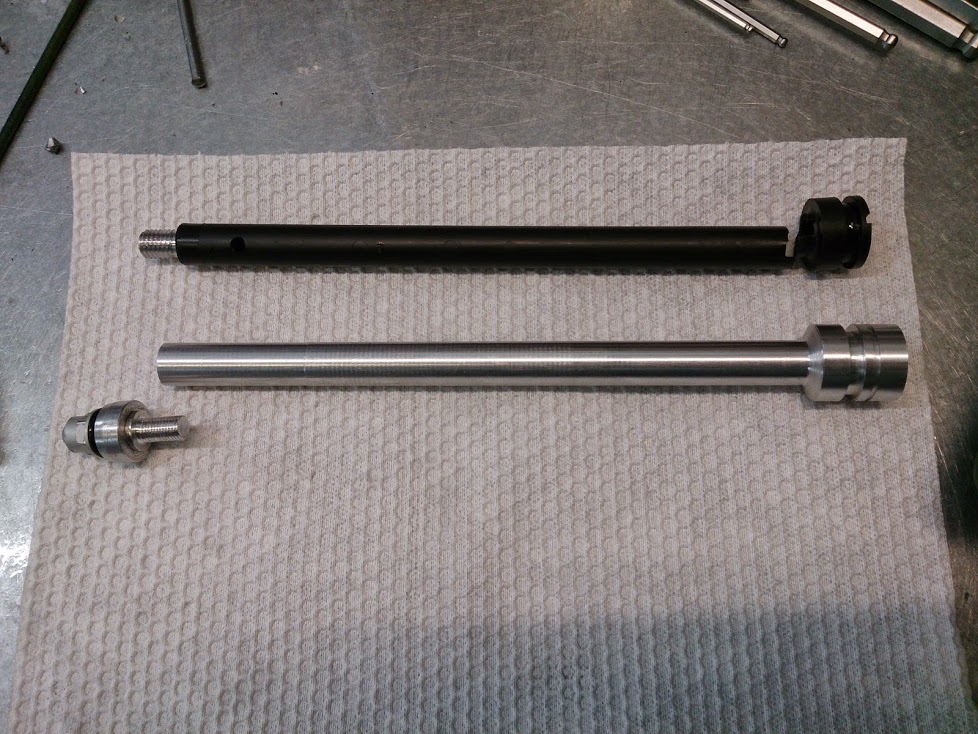

Delamo z majhnimi in kosovnimi naročili. Nekatere stvari delamo v pogojnih serijah, kot so vložki v blažilnike, adapterji za kolesne osi različni standardi. V izven sezone (november-februar) se lahko lotite večje igre.

Relativno gledano lahko naredimo kateri koli del vrtenja valjaste oblike. Najbolj iskani so bili različni adapterji in osi za kolesa. Ali originalni nadomestni del ni v prodaji, ali pa je treba dolgo čakati, ali pa ne obstaja v naravi. Na primer, nekatera 20 mm sprednja kolesa Mavic nimajo adapterja za 15 mm, 10 mm in običajna 5 mm hitra sprostitev. In za zadnja kolesa Crossmaxa že dolgo ni osi v prodaji.

Ogromno število amortizerjev zahteva vstavke v udarce. Vstavki so lahko izdelani iz kaprolona, poliacetala ali duraluminija. Večno deformabilne in igrive osi blažilnikov lahko zamenjate s titanovo zlitino VT16.

Nič manj pogosto so puše opremljene z deformiranimi distančniki med ležaji. Proizvajalec je prihranil denar in dobavil premehko zlitino.

Včasih morate naostriti bate za glavne cilindre in zavorne čeljusti.

Pogosto je treba obstoječega dela natančno prilagoditi na želene dimenzije.

Ostrimo nadomestne krmilne cevi za motorna kolesa in kolesa. Izdelujemo tudi podaljške volanske cevi za kolesa.

Včasih pridejo RC modelarji po posebej močne titanove osi in orožarji za kakšne vrste curkov.

Kateri materiali se uporabljajo za struženje

V gospodinjstvu imam aluminijeve zlitine D16T, B95, 7075 . V bistvu je pri delu D16t - precej vzdržljiv. Na dele, ki so pod preveliko obremenitvijo, lahko postavite zlitino B95 ali 7075 (to je enako fizične lastnosti). Ne uporabljamo zlitin serije AMG - so precej šibke.

titanove zlitine BT6, BT16. To sta dve zlitini, ki sta glede na trdnost najbolj povpraševani za kolesarjenje in motorna kolesa.

Kaprolon in poliacetal. To dobro velja za vložke v tornih enotah. Večina izdelovalcev okvirjev tudi pri izračunu sklopov polnega vzmetenja prehaja na kaprolon.

Fluoroplast. Uporabljamo ga pri izdelavi kompozitnih delov.

poliuretan. Občasno morate narediti kakšno čudno manšeto ali rokav.

Medeninasti deli nekako niso rabljeni, zato medenine in brona ni na zalogi - prinesite svojega.

Če želite, lahko samo prodam kos materiala - morda želite sami mahati s datoteko? =)

Kako sprejemamo naročila za struženje

Naročilo je sprejeto v kakršni koli obliki. To je lahko vzorec, katerega želite narediti kopijo. Risanje. shema. Skica. Fotografija. Razlaga prstov. Toda v zadnjih dveh primerih bomo skupaj naredili skico z dimenzijami.

Na nasprotni strani lahko naredite podrobnosti. In nimamo pošastne oznake za povratni inženiring.

Imam dokaj dobro predstavo, kako naj se izdelajo različni vmesniki delov, tako da v večini primerov ni težav niti z razlago "na prstih". Toda včasih so za natančno določitev njihove velikosti potrebni živi deli za parjenje.

Natančnost izdelave in dimenzije delov

Temeljno dosegljiva natančnost na kosovnem izdelku za zdrav denar je 0,01 mm za zunanje premere. Toda to redko kdo potrebuje, običajno je dovolj natančnost 0,05 mm (to je v resnici stiskanje). Notranji premeri- ne več kot 0,02 mm.

Nič ni za merjenje razredov hrapavosti, zato tukaj ne morem reči ničesar pomembnega. Lahko pokažem vzorce poliranja. Nikoli ni bila naloga izdelati idealno ogledalo a la 14. razred, kotalne površine ležajev (stožcev) pa brusimo vsaj do 10. razreda.

Največja dolžina priprave - 350 mm. Največji premer obdelovanca je 62 mm.

Čas izdelave in cene

Majhne stvari in preprosti detajli z natančnostjo manj kot 0,05 mm se izvedejo takoj ali še isti dan. Bolj natančne in zapletene podrobnosti - naslednji dan ali vsak drugi dan.

Za referenco, vstavljanje kaprolonskega amortizerja v udarec je 150 rubljev. Adapter iz 15 mm osi na navaden ekscentrik - 500r. Os za sprednje pesto z ležajnimi sedeži in navoji na robovih - 2000r (zelo natančna smeti). Lažje je poklicati, približno razložiti nalogo, potem bo postalo jasno, koliko stane.

Preostala vprašanja lahko postavite po telefonu ali se osebno pripeljete v Ogorodny.

Primeri dela

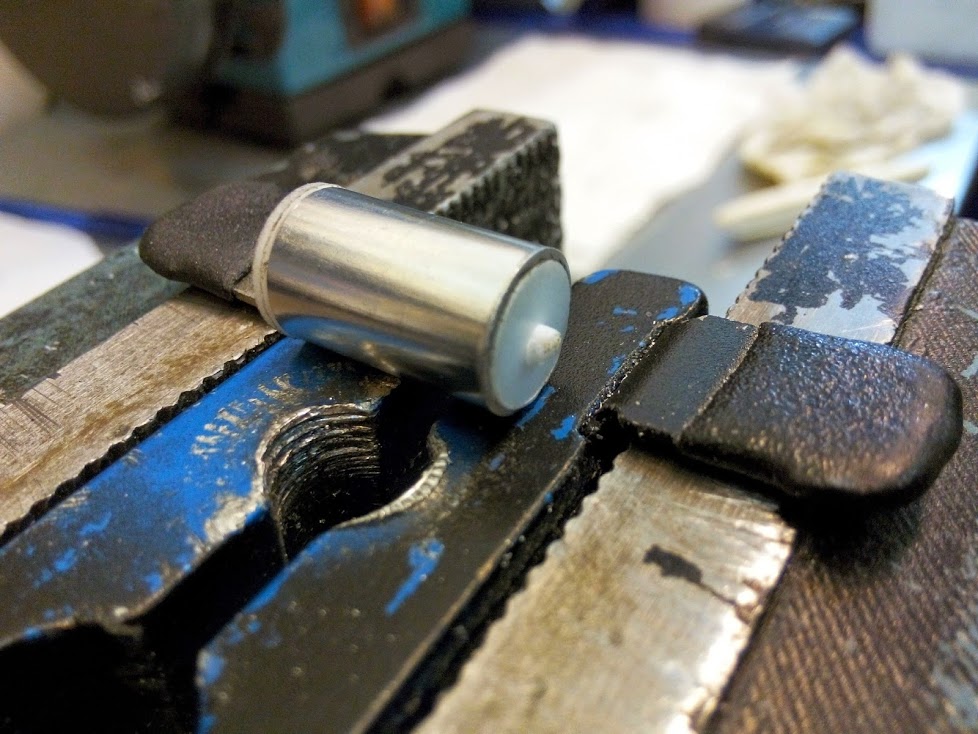

Komplet orodij za stiskanje oljnih tesnil in prašnikov v vzmetne vilice (kaprolon):

Adapter iz 15 mm osi na ekscentrik s protikorozijsko obdelavo (D16t):

Puša iz zlitine 7075 z zamenljivim PTFE vložkom (proces):

Izdelava vložka vzmetnih vilic s strukturno obdelavo:

Brušenje stožca puše:

Izdelava adapterja od 20. osi do standardnega ekscentra:

Izdelava manšet po meri v vložku vilic Marzocchi:

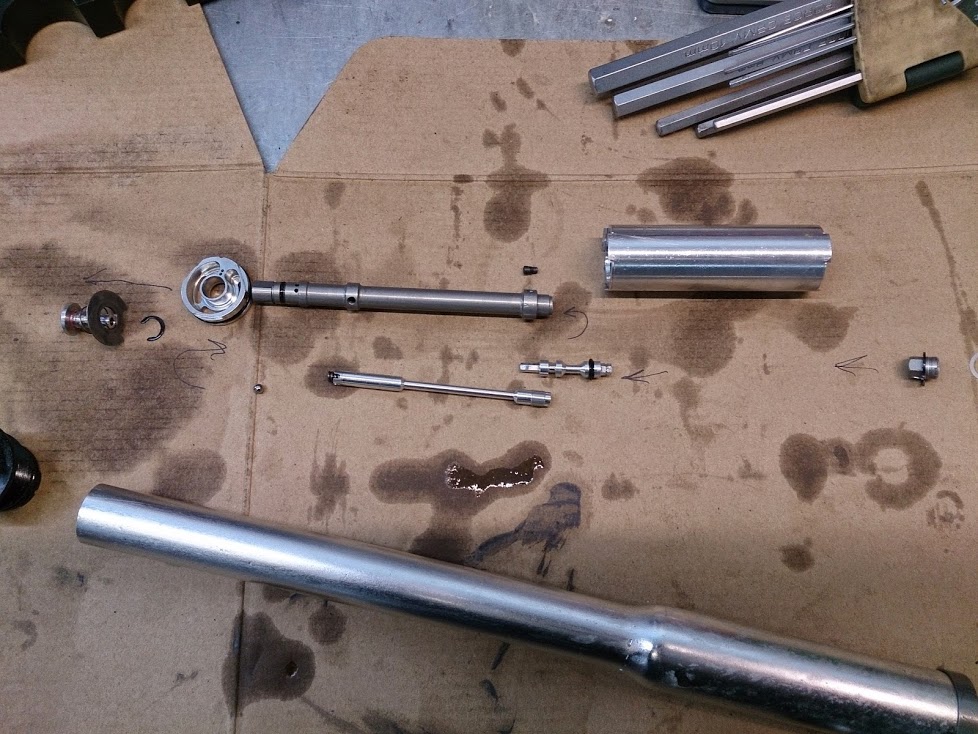

Izdelava delov kartuše v vilicah Marzocchi:

Izdelava duraluminijskih vložkov v puše blažilnikov:

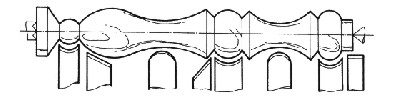

Struženje cilindričnih delov

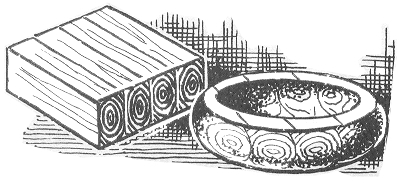

Na stružnici se obdelajo izdelki, katerih kontura je lahko sestavljena iz več volumetričnih geometrijske oblike, ki se imenujejo telesa revolucije . Te številke so krogla, stožec, valj in torus(glej sl. na levi).

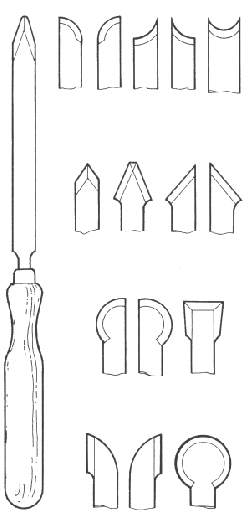

Struženje delov na stroju se izvaja s posebnimi sekalci - stružna dleta

. Za razliko od običajnih mizarskih dlet imajo podolgovate ročaje, ki omogočajo varno držanje orodja in olajšajo upravljanje.

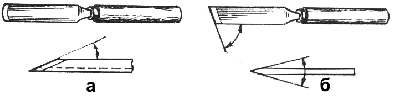

Odlikuje se kakovost obdelave osnutek in dodelava struženje, je izbira orodja odvisna od tega.

Za osnutek obdelava velja polkrožno dleto(glej sl. ampak), za dodelava obračanje, obrezovanje koncev in odrezovanje delov - poševno dleto(glej sl. 6 ).

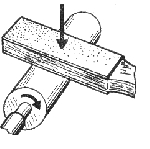

Pri grobo struženje praznine (glej sl. ampak) po ročniku se premika polkrožno dleto. Med prvim prehodom se odrezki debeline 1 ... 2 mm odstranijo na sredini rezila dleta (glej sliko 1). 6 , levo). Nadaljnje obračanje se izvaja s stranskimi deli rezila, ko se rezalnik premika tako v levo kot v desno (glej sliko 1). 6 , na desni). Zaradi dela z različnimi odseki rezila dleta je površina dela manj valovita. Po 2 ... 3 minutah dela preverijo zanesljivost pritrditve obdelovanca - pritisnejo ga s središčem zadnjega dela. Za dodelavo je treba pustiti dodatek 3 ... 4 mm (v premeru).

Pri fino obračanje(glej sliko) Poševno dleto je postavljeno na rob s topim kotom navzdol. Odrezki so odrezani s srednjim in spodnjim delom rezila.

Stružljivo dleto pri obračanju držimo z dvema rokama: eno za ročaj, drugo za palico. Za palico je dleto zavito okoli vrha ali dna. Za grobo struženje se pogosteje uporablja prva metoda, ki je najbolj zanesljiva. Pritisk na dleto mora biti enakomeren in gladek.

Za obračanje notranjih vdolbin izdelkov z uporabo pokrovitelj oz prednje plošče(različne posode, skrinjice, solnice itd.) - najprej s svedrom izvrtajte luknjo na sredini obdelovanca. Nato z dletom s polkrožnim koncem izberemo odvečni les. Na koncu za poravnavo sten uporabite dleto z ukrivljenim koncem (glejte sliko na levi).

Za struženje izdelkov z prednje plošče najprej naredite prazen v obliki kvadrata. Na tem obdelovancu se narišejo diagonale in nariše se krog, ki je nekoliko večji od premera predvidenega izdelka. Z žago se odvečni vogali razrežejo, da dobimo oktaeder, ki ga z vijaki privijemo na čelno ploščo. Prednja plošča se navije na vreteno in preveri, ali se obdelovanec oprime ročnika. Po tem se stroj vklopi in oktaeder se obrne na želeni premer. Nato je ročni del nameščen vzporedno z ravnino obdelovanca in njegov notranji del se obdela. Premikanje ročnika, mletje zunaj izdelki.

Preverja se premer izdelka čeljust

oz čeljust

. Meritve je treba opraviti na več mestih vzdolž dolžine obdelovanca. Naravnost lahko preverite z ravnilom ali kvadratom v luči.

Takoj po obračanju se površina dela očisti z brusnim papirjem, na katerega je pritrjen leseni blok(glej sliko). Za popestritev teksture lesa lahko površino izdelka polirate s palico iz tršega lesa. Ta operacija se izvaja med vrtenjem dela, pa tudi z mletjem.

Pri rezanju koncev dela se poševno dleto položi na rob z ostrim kotom navzdol in naredi plitek rez (glej sliko na levi).

Nato se nekoliko umaknite v desno ali levo (odvisno od tega, kateri konec je odrezan), nagnite dleto in del obdelovanca odrežite v stožec (glejte sliko na desni). Ta postopek se večkrat ponovi, dokler ne ostane vrat s premerom 8 ... 10 mm. Nato se del odstrani iz stroja, njegovi konci so odrezani z nožno žago. Konci so očiščeni.

Za izdelavo veliko število enakih delov uporablja na stružnici vodniki(omejevalniki) za dleta oz kopirni stroji . Vodnike je enostavno izdelati sami in jih je enostavno namestiti tako na stružno dleto kot na ročni del (glejte sliko na levi).

Številke označujejo:

1. - poudarek;

2. - omejevalnik vzdolžnega gibanja;

3. - omejevalnik prečnega gibanja;

4. - stružno dleto.

Za pridobitev želenih kontur na izdelanih delih se včasih uporabljajo posebna dleta (glej sliko na desni).

Včasih so izdelani posebej za določen izdelek ali želeno konturo.

Spodaj je primer izdelka in dlet, ki se uporabljajo za njegovo izdelavo.

Na primer, za izdelavo lesene krogle se uporabljajo dleta, ki so izdelana do določenega premera (glej sliko na levi).

Brez posebnih dlet lahko isto kroglo obdelamo s preprostimi dleti, za natančno izdelavo pa je treba izdelati šablono (šablono), s katero lahko izmerimo pravilnost sferične površine.

Koraki za izdelavo šablone in obračanje so prikazani na sliki na desni.

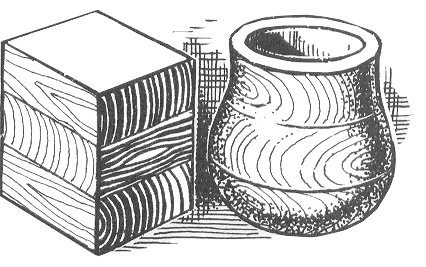

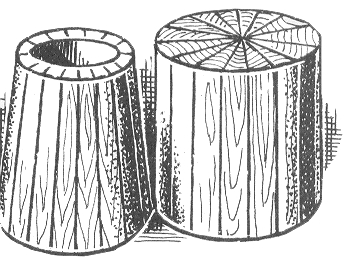

Les za struženje pripravimo ne le z izrezovanjem palic ali kosov desk, temveč tudi z uporabo posušenih drevesnih vej, pa tudi z lepljenjem kosov palic ali desk (tj. iz segmentov) (glej sliko spodaj). Pogosto za obračanje takšnega "bloka" izdelki uporabljajo les različnih vrst.

Zahvaljujoč temu se dosežejo izdelki, ki so zelo nenavadni po barvi in teksturi.

Pri delu upoštevajte naslednja pravila:

Nižje zaščitni zaslon(nadeti očala)

Preverite delovanje stroja v prostem teku;

Pri obdelavi obdelovanca gladko prinesite rezalnik;

Prepričajte se, da reža med obdelovancem in ročnikom ne presega 5 mm;

Pri aksialnem vrtanju previdno pritrdite zadnji del;

Med vrtanjem notranje luknje varno držite rezalnik v vodoravni ravnini;

Kontrolirajte dimenzije in kakovost obdelave s popolnoma ustavljenim obdelovancem;

Ko dokončate del brusni papir pritrdite na posebno držalo.

Vse okvare takoj po izklopu stroja prijavite učitelju!

Po zaključku dela:

Odstranite končni del iz stroja;

Orodje in pripomočke postavite na posebej določena mesta;

Očistite delovno mesto;

Ko je delo končano, poročajte spremljevalcu.

Med delovanjem mora biti zaslon za ogled na stroju spuščen.

Če stroj nima takega zaslona, je potrebno delati v zaščitnih očalih.

Orodje za rezanje pripeljite do obdelovanca šele po tem, ko vreteno doseže polno hitrost.

Ko je stroj vklopljen, je prepovedano popravljati obdelovanec in meriti njegove dimenzije, premikati sestavne dele stroja.

Po izklopu stroja ne upočasnjujte obdelovanca, vpenjalne glave ali prednje plošče z rokami.

Ne puščajte delujočega stroja brez nadzora.

Na koncu dela postavite orodje na določena mesta, odrezke pometite s čopičem.

Prepovedano je:

Vklopite stroj brez dovoljenja učitelja;

Delo v odsotnosti zaščite jermena;

Uporabite nepripravljen obdelovanec;

Uporabite obdelovanec z odrezki, razpokami, mokrim ali gnilim;

Naslonite se na dele stružnice;

Orodje in druge predmete postavite na stroj;

Ročno ustavite obdelovanec;

Odmaknite se od stroja, ne da bi ga izklopili.