Repararea ghidajelor de strung cu materiale compozite. Repararea patului de ghidare a strungurilor

Ghidajele mașinii de răzuit este una dintre cele mai multe moduri eficiente restaurarea geometrică şi parametri tehnici această unitate de strunjire și alte unități. Este folosit foarte des și arată rezultate excelente ale lucrărilor de reparații.

1 Razuire paturi de ghidare - cand se face?

Orice specialist știe că repararea mașinilor folosite pe diverse intreprinderi, conform unui predeterminat plan calendaristic considerată o procedură foarte importantă. În timpul reparațiilor programate, sunt restaurate diverse mecanisme ale unităților de procesare, inclusiv paturi de ghidare.

De asemenea, este posibil ca ghidurile să fie restaurate în afara programului dacă necesită reparații imediate. Valoarea uzurii lor este determinată de o metodă specială, pe care o vom descrie. Inspecția stării ghidajelor se realizează folosind sonde și o riglă de control. Lungimea acestuia din urmă este întotdeauna aleasă astfel încât să fie de cel puțin 2/3 din lungimea suprafeței de verificat.

Schema de determinare a gradului de uzură este următoarea:

- suprafața nodului care ne interesează este curățată pentru a îndepărta zgârieturile și zgârieturile grave de pe acesta;

- rigla se așează pe ghidaj și se măsoară distanța dintre ele cu ajutorul sondelor (măsurătorile se fac la fiecare 30–50 de centimetri pe toată lungimea elementului mașinii).

Locul în care golul este maxim este determinat ca zona în care există o modificare maximă a dreptății ghidajului (adică există o uzură evidentă a acestuia). În continuare, se efectuează următorul pas al testului, ceea ce face posibilă stabilirea planeității ghidajului. Se face astfel:

- o riglă este plasată pe plăci cu aceiași parametri geometrici;

- folosind sonde pentru a determina distanța dintre instrument de măsurare si suprafata studiata.

O operație similară se efectuează în 2-3 puncte de-a lungul lungimii și în direcții diferite. Profesioniștii cu experiență fac verificarea și mai ușoară. Ei iau coli mici de hârtie foarte subțire (de exemplu, hârtie de țigară, a cărei grosime nu depășește 0,02 milimetri), le așează pe ghidaje în mai multe zone și apoi le presează cu o riglă.

În plus, de sub dispozitivul de măsurare, aceste frunze sunt scoase unul câte unul. Când dreptatea piesei nu este ruptă, puteți tăia doar capetele bucăților de hârtie, dar nu le trageți afară. Starea ghidajelor orizontale se verifică folosind o nivelă și o punte:

- sunt plasate pe acea parte a cadrului care vizual pare a fi cât mai uzată posibil (într-o astfel de secțiune, bula din nivel se va abate în direcții diferite la aproximativ aceleași distanțe);

- mutați instrumentele de măsurare în zona adiacentă, unde se notează abaterea bulei, introducând citirea în tabelul grafic;

- apoi mutați puntea mai departe și înregistrați din nou rezultatul.

Pe baza tabelului, ulterior este ușor de determinat exact unde a avut loc uzura.

2 Cum sunt răzuite ghidajele mașinii - dispoziții generale

Patul este asezat pe un rigid pardoseala sau pe un suport special, după care se examinează la nivel pe direcția longitudinală (se efectuează verificarea descrisă mai sus), apoi pe direcția transversală. Folosind pane sau pantofi, reglați locația patului cât mai precis posibil.

Poate fi plasat și pe șuruburile cricului. În acest caz, reglarea poziției patului va fi foarte simplă, trebuie doar să-l coborâți sau să-l ridicați prin înșurubarea sau deșurubarea șuruburilor. Operația de a da cadrului în poziția corectă este continuată până când bula din nivel este fixată la marcajul zero.

După finalizarea alinierii, acestea sunt determinate cu suprafața de bază. Acesta va servi drept ghid pentru urmărirea paralelismului ghidajelor restaurate. În cazul în care un vorbim o, cele de bază sunt alese cel mai adesea de acele ghidaje care trec sub cap (spate). Practica arată că ei sunt cei care se uzează cel mai puțin în timpul funcționării echipamentului. Este recomandabil să frecați în prealabil ghidajele selectate ca fiind principale. Acest lucru va elimina uzura minoră.

După aceea, puteți începe să răzuiați cadrul, verificând constant paralelismul suprafețelor care se prelucrează. Pentru a verifica curbura (spirala) elementului restaurat, în unele cazuri, se folosește un indicator. Dar utilizarea sa este în prezent recunoscută ca fiind nesigură, din cauza abaterii (până la 0,01 mm) a ghidajelor de bază de la orizontală. O astfel de abatere va da o eroare de calcul considerabilă, care va fi cu cât mai mare, cu atât este mai mare extensia suportului indicatorului de testare.

Remarcăm faptul că paralelismul ghidajelor de sub capotă în raport cu planurile de atașare a rolei și șurubului de rulare, precum și a cutiei de alimentare, este adesea încălcat. Abaterile de la paralelism devin mai mari pe măsură ce cantitate mare unitatea a suferit reparații programate. De fiecare dată, reparatorii trebuie să petreacă timp considerabil la asamblarea echipamentelor, deoarece procesul de montare a rolei, șurubului și cutiei de alimentare indicate la locul respectiv este cu adevărat consumator de timp și complicat.

După finalizarea pregătirii tuturor suprafețelor, acestea încep să răzuie ghidajele. În timpul procedurii, răsucirea spirală și paralelismul lor sunt monitorizate în mod constant.

- Sub barele de prindere și direct sub cărucior. O abatere de la paralelism pe o lungime mai mare de 15 microni nu este permisă.

- Suport (transversal). Pentru dreptate, eroarea este posibilă până la 10 microni, pentru paralelism - până la 15 microni (indicatorii sunt controlați de o punte de calibrare și o placă de calibrare).

- Cărucioare (ghiduri reciproce). În timpul lucrului, asigurați-vă că diferența de paralelism dintre axa șurubului și ghidaje nu depășește 35 de microni, folosind o riglă triedră.

- Cărucioare (ghiaje longitudinale). Dacă aceste elemente ale unității sunt uzate suficient de grav, este imperativ să folosiți compuși anti-frecare pentru a le reface. În etapa descrisă a lucrării, este important să se obțină o coaxialitate adecvată a arborelui (de rulare) și a zonei de așezare a acestuia, fiabilitatea angajării șinei de deplasare în direcția longitudinală cu cremaliera și pinionul, perpendicularitatea axului. axului şi mişcarea etrierului în direcţie transversală.

În viitor, restaurarea se efectuează folosind compoziția anti-fricțiune a ghidajelor de contrapunctură. Scopul acestor proceduri este de a realiza:

- paralelismul ghidajelor cadrului și axului penei (pe o lungime de 20 cm este posibilă o eroare de până la 30 de microni);

- coaxialitatea orificiului penei și axului (în plan orizontal, abaterile admise la o lungime de 30 cm sunt de 10 microni, în plan vertical - 30 microni).

Patul unei mașini-unelte, strung sau altul, este partea de bază principală pe care sunt amplasate și fixate aproape toate componentele și piesele, iar toate mecanismele și piesele în mișcare se deplasează în raport cu pat. Acest articol va detalia totul Puncte importante legate de acuratețea, verificarea și refacerea patului strung vor fi luate în considerare utilizarea răzuirii, precum și dispozitive pentru aceasta și alte nuanțe.

Patul oricărei mașini-unelte trebuie să aibă o rigiditate suficient de mare, să se asigure că mașina menține precizia necesară pentru o perioadă lungă de timp și, în același timp, să permită îndepărtarea cu ușurință a așchiilor din zona de tăiere. Mai mult, cu suficientă rigiditate și precizie, dimensiunile și greutatea cadrului ar trebui să fie minime. Desigur, modelele și formele patului sunt diferite și sunt determinate de scopul și dimensiunile mașinii.

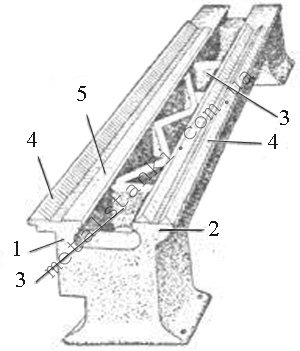

Patul unui strung de dimensiuni medii este turnat sub forma unei părți goale de corp (vezi Figura 1), iar pentru a face patul mașinii mai rigid, cu o greutate mică (și cu posibilitatea de îndepărtare a așchiilor), nervurile longitudinale ale patului sunt conectate diagonal (Fig. 1b) sau paralel (Fig. 1 a) pereții despărțitori, care sunt turnate ca o singură bucată cu cadrul.

Ei bine, pe nervurile longitudinale ale patului există ghidaje care sunt proiectate pentru mișcarea longitudinală a suportului mașinii și a contrapuntului. Dimensiunile și forma ghidajelor de pat variază, de exemplu, la majoritatea mașinilor de dimensiuni medii, ele fac de obicei o combinație de ghidaje plate și triunghiulare, ghidajele exterioare fiind folosite pentru instalarea și mutarea etrierului, iar ghidajele interioare servesc la instalare. , mutați și fixați contrapunctul.

După cum am spus, paturile mașinilor de tăiat metale (precum și paturile ciocanelor și motoare cu aburi) au de obicei ghidaje plate, triunghiulare (în formă de V), precum și prismatice. Și ghidajele sub formă de coadă de rândunică sunt realizate pe etriere și mese ale mașinilor de tăiat metal, diferite glisoare etc.

Precizia oricărei mașini, desigur, depinde de precizia de fabricație și de starea ghidajelor de pat și a altor piese de împerechere, astfel încât ghidajele mașinii sunt procesate cu atenție (bine, sau restaurate dacă mașina este uzată și cum și cu ce ajutor se face asta, voi scrie în detaliu mai jos).

De regulă, paturile de mașini sunt turnate din fontă gri (numărul său este conform GOST 1412-70). Cel mai adesea, paturile mașinilor-unelte sovietice mici și mijlocii au fost turnate din fontă gri SCH21-41, în timp ce paturile mașinilor mai grele au fost turnate din fontă gri SCh32-52.

De menționat că paturile din fontă au un cost redus al mașinii, au o rezistență mai mare la vibrații și, în plus, sunt mai ușor de prelucrat și restaurat). Dar principalul dezavantaj al patului din fontă este că ghidajele lor sunt de scurtă durată, deoarece se uzează rapid, iar greutatea unui pat din fontă este destul de mare (deși pentru multe mașini, o mare greutate este mai mult un plus decât un minus).

Și, prin urmare, pentru a evita neajunsurile descrise mai sus, încep să producă din ce în ce mai des paturi sudate din oțel, care este în mod natural mai rezistent la uzură decât fonta. Și pentru unele mașini grele și dimensionale rare, paturile sunt realizate din beton armat.

Dar totuși, paturile din fontă sunt cele mai comune și au avantajele lor. În plus, cu grijă atentă (ungerea în timp util și îndepărtarea așchiilor), paturile din fontă sunt destul de durabile, în plus, este aproape întotdeauna posibil să restaurați un pat uzat, în plus, cu propriile mâini, fără a avea rindele longitudinale scumpe. sau râșnițe, dar cum să faci asta cu ajutorul a ce, voi descrie în detaliu mai jos.

Asamblarea cadrului (și a altor componente) cu piesele care se deplasează de-a lungul acestuia se reduce progresiv la finisarea ghidajelor și montarea interfeței acestor piese. În inginerie mecanică, suprafețele pieselor de împerechere în mișcare progresivă sunt finisate prin răzuire, rindeluire fină cu freze largi, precum și șlefuire și șlefuire.

Dar, în ciuda faptului că răzuirea este o operațiune destul de consumatoare de timp (și, acolo unde este posibil, este înlocuită prin șlefuire), dar este folosită pentru refacerea ghidajelor de pat (și nu numai). La urma urmei, nu toată lumea are o mașină de șlefuit. Și pentru a restabili patul mașinii cu ajutorul răzuirii, trebuie doar să cumpărați o racletă și alte unelte și accesorii (pe care, apropo, le puteți face singur, dar acest lucru va fi scris mai jos) și aveți răbdare.

Am scris deja în detaliu despre răzuitoare (ce sunt acestea) și răzuire, iar elementele de bază ale procesului de răzuire în sine, controlul calității și altele sunt, de asemenea, descrise acolo. nuanțe importante. Prin urmare, oricine a decis să restaureze singur patul mașinii sale, este recomandabil să citească mai întâi primul articol despre procesul de răzuire făcând clic pe linkul de mai sus, apoi să citească ceea ce voi fi descris de mine mai jos.

Răzuirea patului de strung, precum și piesele mobile translaționale care se împerechează cu acesta.

Mai jos voi descrie răzuirea patului și părțile în mișcare progresivă ale strungului, care are o lungime de ghidare a patului de peste 3 m. Pentru cei care au o mașină cu piese mai mici, va deveni și mai ușor de lucrat.

Și așa, înainte de a începe lucrul, pentru început, ar trebui să vă amintiți că avioanele prezentate în Figura 2 trebuie să îndeplinească anumite cerințe, pe care le voi enumera mai jos:

- paturile de ghidare trebuie să fie drepte pe direcția longitudinală în limita a 0,02 mm pe o lungime de 1 metru (1000 mm);

- iar neparalelismul ghidajelor pe toată lungimea lor nu trebuie să depășească același 0,02 mm;

- în plus, patul mașinii nu trebuie să fie curbat elicoidal pe toată lungimea sa, doar o abatere de 0,03 mm (cu cât este mai mică, cu atât mai bine) pe o lungime de 1 metru (1000 mm);

- părțile (inferioare) ale etrierului care se potrivesc cu cadrul trebuie să se potrivească perfect de ghidajele cadrului sau este permisă introducerea unei sonde cu o grosime de cel mult 0,04 mm cap la cap între aceasta și ghidaj, pe o lungime de nu mai mult de 25 mm;

- ghidajele transversale ale părții inferioare a etrierului trebuie să fie paralele între ele și exact perpendiculare pe ghidajele patului, în timp ce toleranța pentru abaterile de la paralelism și perpendicularitate nu este mai mare de 0,02 mm, din nou pe o lungime de 1000 mm;

- iar acuratețea răzuirii ghidajelor ar trebui să se dovedească astfel încât, la verificarea vopselei, să obțineți 12-15 pete într-un pătrat dintr-un cadru care măsoară 25x25 mm (am scris deja despre controlul calității în detaliu în articolul despre răzuitoare și răzuire). - link la articolul de mai sus);

Procesul de răzuire a patului mașinii.

Înainte de răzuire, cadrul trebuie instalat pe o bază masivă și apoi, folosind o bară (sau cadru), aliniați cadrul în direcțiile longitudinale și transversale. Începem să răzuim cu suprafete de baza.

Patul mașinii cu etrier: 1 - plan pentru suportul sculei, 2 - glisier încrucișat, 3 - ghidaje de glisare transversale, 4 și 13 - suprafețe de sprijin care se potrivesc cu patul, 7,8,9 - ghidaje pentru talpa contrapuntului, 5 ,10 și 12 - ghidaje superioare pentru etrier, 6 și 11 - ghidaje inferioare pentru barele de prindere ale etrierului, 14 - pană a glisierei transversale, 15 - 18 - ghidaje transversale ale etrierului.

Și suprafețele de bază de pe cadru sunt alese astfel încât toate celelalte ghidaje să poată fi răzuite în raport cu ele, iar suportul mașinii poate fi, de asemenea, instalat și reglat, planurile 6, 8, 12 - vezi Figura 2.

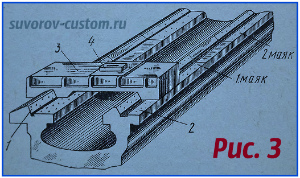

Planurile destinate răzuirii (adică ghidajele patului mașinii) sunt verificate pentru vopsea cu o riglă specială (de exemplu, ShD-630 - GOST 8026) sau o placă specială 3 (a se vedea figura 3 de mai jos), în care profilul suprafeței de lucru aplicat ghidajelor corespunde profilului ghidajelor patului care trebuie restaurat cu răzuire (cine nu are placă, se poate folosi și suportul mașinii, dar bineînțeles că se poate uza). si de aceea este de preferat sa se foloseasca placa).

Pe partea de sus a plăcii 3 există o platformă specială de comandă plată, care este paralelă cu suprafețele inferioare și pe care este instalată o bară sau un nivel de cadru.

Balize de perforare pe ghidajele patului mașinii:

1 și 2 - cărucioare de ghidare, 3 - placă de răzuit, 4 - nivel.

Ghidajele triunghiulare (prismatice) și plate sunt mai întâi răzuite grosier de-a lungul riglei și apoi așa-numitele balize sunt aplicate pe planurile curățate grosier.

Esența aplicării balizelor este aceea doar pe suprafața ghidajului parcelă mică, care este puțin mai lungă decât lungimea plăcii în sine. Și ar trebui să răzuiți până când planurile ghidajelor încep să fie vopsite uniform atunci când verificați cu o placă pentru vopsea (am scris în detaliu despre verificarea vopselei într-un articol despre răzuitoare și răzuire - linkul de mai sus).

Ei bine, instalat pe platforma de sus Nivelul plăcii nu trebuie să indice abateri de la planul orizontal, nici în direcția transversală sau longitudinală. Balizele sunt aplicate la ambele capete ale ghidajelor, dar dacă răzuirea se efectuează de-a lungul riglei și nivelului, atunci pe restul patului mașinii, balizele trebuie aplicate la o astfel de distanță unul de celălalt încât rigla de control să le suprapună în lungime. . Și cu cât balizele sunt aplicate mai aproape unele de altele, cu atât mai precisă va fi răzuirea ghidajelor.

Balizele de mijloc sunt aplicate în același mod ca și cele extreme, dar pe măsură ce se adâncesc, răzuirea balizelor în sine este controlată constant de o riglă, o placă sau un „avion” (pod - mai multe despre asta mai jos) cu un nivel pus pe ele.

Efectuând fiecare dintre balize (cu controlul său pe următorul), aducem treptat toate balizele la același nivel și în final toate vor fi amplasate pe aceeași linie dreaptă. De remarcat că toate balizele trebuie amplasate și executate cu mare atenție, pentru că mai târziu vor fi baza pentru modelarea zonelor dintre ele (balize).

Răzuim zonele dintre faruri de-a lungul riglei în mod obișnuit, dar zonele umbrite (petele) de pe faruri în sine nu se răzuiesc. Ei bine, răzuim zonele dintre balize până când suprafața dintre balize și pe balize este acoperită cu pete uniform distanțate, dar într-un număr mai mic dintre ele decât este necesar pentru suprafața finală răzuită a ghidajelor.

După răzuirea secțiunilor dintre balize, ar trebui să verificați întreaga suprafață a ghidajului pentru dreptate, dacă este necesar, corectați inexactitățile și apoi puteți trece la răzuirea finală de finisare. Efectuăm răzuirea finală prin luciu pe placă (despre verificarea prin luciu am scris în primul articol despre răzuire - link de mai sus) sau prin luciu pe etrier, iar acestea controlează întreaga suprafață a ghidajelor prin riglă și nivel.

După răzuirea bazei principale (ghidurile pentru etrier), aceștia răzuiesc în continuare planurile ghidajelor contrapuntului - aceste planuri 5.7 și 10 sunt prezentate în Figura 2.

Planurile ghidajelor patului mașinii, prezentate în figură la numerele 5 și 10, sunt răzuite de-a lungul balizelor și verificate cu o placă, așa cum este descris mai sus. Ei bine, verificăm paralelismul planului 10 și al ghidajului prismatic 7 al contrapuntului cu ajutorul unui indicator care este instalat pe placă (voi vorbi despre dispozitivul special de punte, sau cum se mai numește și „avionul” , mai detaliat puțin mai târziu).

Razuire etrier.

În general, acest articol este despre patul mașinii și restaurarea acestuia, dar și alte părți ale mașinii sunt asociate cu patul, care, de asemenea, se uzează și ar trebui restaurate și, desigur, nu are sens să restaurați doar patul. Prin urmare, răzuirea etrierului va fi descrisă mai jos.

Razuirea părții inferioare a etrierului de strung ar trebui să înceapă cu montarea suprafețelor inferioare de ghidare de alunecare care se împerechează (frec) cu ghidajele patului. Aceste planuri sunt prezentate în Figura 2 la numerele 4 și 13. Și deoarece lungimea acestor planuri este foarte mică, ele sunt răzuite și verificate pe riglă și pe patul mașinii (sau pe o placă specială care are un profil al suprafeței de lucru. a ghidajelor de pat - adică modelul patului ). Suprafețele inferioare de alunecare ale părții inferioare a etrierului sunt în final răzuite de-a lungul ghidajelor patului.

Și când răzuirea ghidajelor inferioare și a părții inferioare a etrierului este finalizată, atunci puteți începe să răzuiți ghidajele transversale ale etrierului, al cărui profil este realizat sub formă de coadă de rândunică - acestea sunt suprafețele numerotate 16, 17,18 prezentate în Figura 2. Aceste suprafețe (plane) sunt folosite pentru a deplasa glisiera transversală a etrierului.

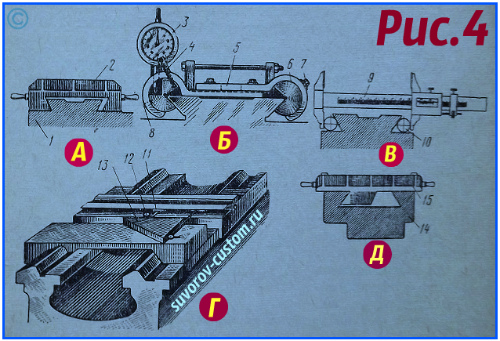

Răzuirea etrierului și verificarea dreptății ghidajelor inferioare ale etrierului: A - răzuire cu o placă de răzuit, B - verificarea ghidajelor etrierului cu un glisor cu indicator, C - verificarea ghidajelor etrierului cu role, D - verificarea ghidajelor etrierului cu un glisor cu un indicator și un pătrat de control, D - răzuirea unei suprafețe înclinate a ghidajelor cu o placă de raclere.

Pentru început, răzuim aproximativ toate suprafețele de împerechere de-a lungul riglei unghiulare, apoi așezăm partea inferioară a etrierului 1 pe pat (vezi Figura 4a) și cu ajutorul unei plăci speciale de răzuit 2 răzuim ghidajele transversale care se potrivește cu glisa de alimentare încrucișată a etrierului mașinii (dacă nu există o placă specială, atunci o răzuim manual cu o racletă cu o verificare constantă cu o riglă unghiulară pentru vopsea).

Când obținem o aranjare uniformă a petelor, atunci putem răzui al doilea plan unghiular (înclinat) al cozii de rândunică. În procesul de lucru, este necesar să se verifice periodic avioanele folosind un dispozitiv special (creeper), prezentat în Figura 4b, pe care este fixat un indicator de 3 ore. În acest dispozitiv sunt instalați cilindrii 6, care sunt strânși cu șuruburi 7 și știftul 8. Cilindrii 6 ai dispozitivului au un profil exact unghi diedru coada de rândunică trebuie apăsată strâns pe planurile de verificat, apoi vârful indicatorului fixat deasupra se sprijină pe raftul pătratului de control 13 (vezi Figura 4d).

Pătratul 13 trebuie instalat pe un suport special (este posibil pe placa de jos a contrapunctului) și apoi plasăm una dintre laturile pătratului exact paralel cu ghidajele patului mașinii. Și acum, când deplasați dispozitivul de fixare (glisor 11) de-a lungul întregii lungimi a ghidajului înclinat în coadă de rândunică, vârful indicator 12 va aluneca de-a lungul părții laterale a triunghiului și va arăta abaterea acestei suprafețe de la perpendicularitate. Dacă în timpul verificării se văd rezultate satisfăcătoare în limitele toleranțelor (am scris toleranțele mai sus), atunci se poate efectua răzuirea finală (finisare).

Cine nu are un astfel de dispozitiv, atunci pentru a verifica paralelismul avioanelor, puteți folosi două role identice prezentate în Figura 4c (de exemplu, role dintr-un rulment cu un diametru adecvat) și un etrier 9 (de preferință un micrometru).

Razuire finala.

Facem răzuirea finală de-a lungul planurilor de ghidare etrier în cruce. Și când reglarea celor trei plane ale ghidajelor transversale ale etrierului (unul înclinat și două plane) este finalizată, atunci pana 14 ar trebui să fie răzuită (Fig. 2).

În același timp, aplicăm vopsea (de exemplu, albastru prusac) pe acele suprafețe ale saniei care se împerechează (in contact) cu pana, apoi o punem pe ghidajele săniei în cruce și cu un ciocan mic, aplicăm lovituri ușoare pe pană și introduceți-o între planurile ghidajelor etrierului și săniei.

Acum trebuie să mutați glisiera încrucișată de mai multe ori înainte și înapoi (împreună cu pana) și apoi îndepărtați cu atenție pana. Rămâne, urmărind urmele de vopsea (adică umflături), să le îndepărtați cu o racletă de pe suprafața panei, adică să o răzuiți.

Dacă se face o nouă pană, apoi, după răzuirea finală, tăiem excesul din pană (pe lungime) și frezăm decupajul pentru șurubul de reglare a panei.

Verificarea paralelismului, dreptății și elicității patului mașinii.

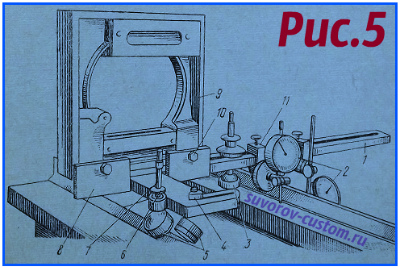

Pentru verificare se folosesc diverse dispozitive. Cel mai comun dispozitiv, numit pod (în mod popular „avion”) este prezentat în Figura 5. Are o bază 1 din tablă, de cel puțin 10 mm grosime, care are formă de T (uneori și formă de H) și patru suporturi 5 și un suport suplimentar 3.

Suporturile de la numărul 5 din figură au capacitatea de a se deplasa în plan vertical de-a lungul știfturilor 7 și de a le prinde cu piulițe 6. Celelalte două suporturi se pot deplasa în plan orizontal (de-a lungul șanțurilor longitudinale), ei bine, sunt fixate în poziție dorită folosind piulițele 4. Ei bine, suporturile 5 se pot depărta și se pot deplasa, în funcție de lățimea ghidajelor cadrului și de diferența de distanță dintre ele. Iar suportul 3 se poate deplasa în plan orizontal și vertical.

Există, de asemenea, un bloc 8, care este fixat rigid de baza 1 cu șuruburi (acestea nu sunt prezentate în figură), iar un nivel de cadru 9 este atașat de blocul 8 cu șuruburi 10. Nivelul care trebuie fixat trebuie să fie cu valoarea diviziunii fiolei principale 0,02 (bine, sau 0,05) la 1000 mm. Dispozitivul are și unități speciale de prindere 11, în care sunt atașate două 2. Poziția indicatoarelor 2 poate fi întotdeauna reglată, iar unitățile de prindere care le fixează pot fi fixate în diferite locuri pe bază (în funcție de dimensiunea mașinii). pat).

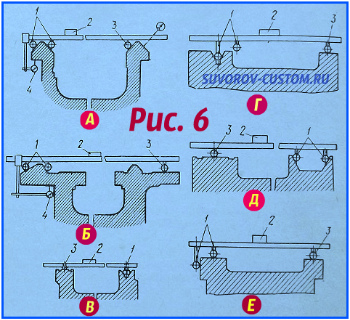

Figura 6 prezintă exemple de verificare a ghidurilor folosind un dispozitiv special - un pod (în oamenii unui avion). Figura 6a prezintă verificarea ghidajelor cu profil triunghiular (trapezoidal, prismatic). Ghidajele cu un astfel de profil sunt de obicei realizate la paturile strungurilor cu turelă.

După cum se poate observa în figura 6a, patru suporturi 1 ale dispozitivului de fixare (în figură sunt vizibile doar 2 suporturi) sunt amplasate pe ghidajul prismatic stâng al cadrului, iar un suport 3 se sprijină pe una dintre laturile ghidajului drept al rama. Suporturile sunt realizate sub formă de role - adesea în dispozitive de casă rulmenții de acest tip folosesc rulmenți de dimensiuni adecvate, dar trebuie să se țină cont de faptul că rulmenții au goluri între curse. Prin urmare, va fi mult mai precis să instalați suporturi rigide (glisoare) în loc de role (rulmenți).

După cum se poate observa în figura 6a, patru suporturi 1 ale dispozitivului de fixare (în figură sunt vizibile doar 2 suporturi) sunt amplasate pe ghidajul prismatic stâng al cadrului, iar un suport 3 se sprijină pe una dintre laturile ghidajului drept al rama. Suporturile sunt realizate sub formă de role - adesea în dispozitive de casă rulmenții de acest tip folosesc rulmenți de dimensiuni adecvate, dar trebuie să se țină cont de faptul că rulmenții au goluri între curse. Prin urmare, va fi mult mai precis să instalați suporturi rigide (glisoare) în loc de role (rulmenți).

Când se deplasează podul (aeronava) de-a lungul ghidajelor cadrului, indicatorul de 4 ore determină paralelismul cadrului de ghidare din stânga față de suprafața de bază (suprafața de bază din Figura 6a este locul în care se sprijină vârful indicatorului 4).

Și conform nivelului 2 (puteți folosi nu un cadru, ci un nivel de bară), care este instalat peste ghidajele cadrului, determinați curbura spirală a ghidajelor (adică abaterea suprafețelor de ghidare în plan orizontal). Am publicat mai sus toleranțe pentru abateri în articol, sper că acest lucru este clar, să mergem mai departe.

Verificarea celei de-a doua părți a cadrului de ghidare din dreapta se efectuează în funcție de nivel, trebuie doar să o mutați în această (a doua) parte a suportului 3 (al doilea suport 3 nu este vizibil în figură) sau pur și simplu rearanjați indicator, sprijinindu-și nasul pe al doilea plan al cadrului de ghidare din dreapta (cu o astfel de verificare în figura 6a, duza indicatorului este prezentată printr-o linie punctată).

Ei bine, pentru a verifica dreptatea suprafețelor patului mașinii, nivelul trebuie plasat pe pod (avion) nu peste, ci de-a lungul ghidajelor, iar apoi podul trebuie mutat de-a lungul ghidajelor, oprindu-l periodic în diferite părți. a patului și înregistrarea (eliminarea) citirilor de nivel.

Figura 6b prezintă un pod (în mod popular un avion) montat pe un pat de strung pentru a controla și a verifica paralelismul ghidajelor din mijloc față de suprafața de bază. Iar suprafața de bază este planul pentru cremalieră (în Figura 6b, acest plan este prezentat în grosime linie scurtă iar indicatorul 4 se sprijină împotriva acestuia).

Figura 6b prezintă, de asemenea, o metodă pentru verificarea curburii elicoidale a patului. Numai paralelismul ghidajelor este verificat cu ajutorul indicatorului 4, iar curbura spirală este controlată cu ajutorul barei de nivel 2.

Verificarea ghidajelor exterioare se efectuează și cu ajutorul unui comparator și a unui nivel de bară, numai după reconfigurarea podului și instalarea acesteia pe aceste ghidaje exterioare, sau numai cu ajutorul unui comparator, și ca bază folosind ghidaje mijlocii verificate ale pat.

Ei bine, Figura 6c arată verificarea ghidajelor patului mașinii de șlefuit. Pentru astfel de mașini (și unele altele), de regulă, sunt realizate ghidaje care au planuri de altă formă (o combinație de profil în formă de V și în formă de W) - sunt vizibile în Figura 6c.

Pentru a verifica astfel de paturi pentru rectitudinea și curbura elicoidală a ghidajelor, pe ele sunt instalate patru suporturi 1 (între planurile în formă de V) și un suport pe planul opus celuilalt ghidaj. Controlul (verificarea) se efectuează cu ajutorul barei de nivel 2.

Figura 6 d prezintă o opțiune de verificare dacă dimensiunile ghidajelor nu permit plasarea tuturor suporturilor podului (aeronavei) între planurile lor generatrice. În acest caz, instalăm doar două suporturi 1 și un suport 3 pe al doilea ghid. Nu folosim alte suporturi 1.

Și Figura 6d prezintă o astfel de instalare a podului, în care suporturile 1 sunt separate la o distanță decentă între suprafețele prismatice ale cadrului de ghidare.

Ei bine, ultima figură 6e arată cum sunt verificate ghidajele pentru pat plat. Cu o astfel de verificare, principala caracteristică este că cele două suporturi 1 se sprijină împotriva suprafata laterala(în figură este vizibil doar un suport 1), iar celelalte două suporturi și suportul 3 se sprijină pe planurile orizontale ale ghidajelor. Această setare oferă o citire precisă a setării nivelului 2 de pe punte.

De îndată ce s-a făcut pregătirea (verificarea) suprafețelor de bază, poate începe răzuirea ghidajelor de pat.

Alte modalități de prelucrare (restaurare) patului mașinilor-unelte.

În fabricile bine echipate, răzuirea este înlocuită cu șlefuire, deoarece șlefuirea este mai productivă și mai precisă decât răzuirea (desigur, cu echipamente de înaltă calitate). În plus, cu ajutorul șlefuirii, pot fi prelucrate și piese călite cu duritate mare.

Pentru slefuirea paturilor de ghidare ale diverselor masini, speciale mașini de șlefuit(polizoare universale sau de suprafață) și accesorii speciale care numai mari intreprinderi. În lipsa mașinilor de șlefuit dimensiuni potrivite, prelucrarea pieselor se poate efectua la frezare, rindeluire si mașini de carusel folosind capete de șlefuit speciale.

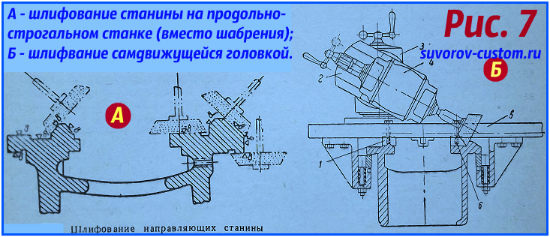

Figura 7 A prezintă o diagramă a șlefuirii patului de strung pe o rindea folosind un cap de șlefuit universal. Utilizarea unor astfel de capete face posibilă înlocuirea răzuirii manuale în atelierele de reparații mecanice.

Figura 7 A prezintă o diagramă a șlefuirii patului de strung pe o rindea folosind un cap de șlefuit universal. Utilizarea unor astfel de capete face posibilă înlocuirea răzuirii manuale în atelierele de reparații mecanice.

Și figura 7B arată prelucrarea patului folosind un cap de șlefuit autopropulsat. Avantajul său este că nu necesită rindele mari. Și datorită unui dispozitiv special, un astfel de cap face mișcări de lucru alternative de-a lungul piesei de prelucrat care este șlefuită.

Pe placa 5 există ghidaje înlocuibile 1 și 6 (vezi Figura 7B), iar capul de șlefuit 4 este un motor electric cu un arbore alungit, la capătul căruia este atașată o roată abrazivă cupă. Există, de asemenea, două suporturi pivotante 2 și 3, care vă permit să setați capul la unghiul dorit, iar un angrenaj melcat cu un motor separat deplasează un astfel de dispozitiv de șlefuit.

Ei bine, schimbarea rotației motorului electric al cutiei de viteze (pentru a asigura mișcarea alternativă) se realizează automat (de-a lungul opritoarelor), bine sau manual.

Dar totuși, pentru atelierele mici de garaj și doar pentru meșteri amatori care au în atelierul lor un strung sau o mașină de frezat care trebuie restaurate, răzuirea este cea mai accesibilă și mod ieftin reparație și va fi folosită pentru restaurarea mașinilor-unelte pentru o lungă perioadă de timp.

Și sper că acest articol va fi de folos multor meșteri începători care decid să pună în ordine mașina în atelierul lor, strunjire sau frezare, nu contează, deoarece principiul reparării și verificării ghidajelor patului mașinii este aproape la fel, succes tuturor.

Strungurile sunt folosite pentru prelucrarea pieselor cilindrice. Acestea includ multe soiuri care diferă ca mărime și disponibilitatea funcțiilor suplimentare. Asemenea modele industriale care sunt foarte comune și utilizate pe scară largă în industria modernă. Pentru ca dispozitivul să funcționeze normal, trebuie să cunoașteți toate caracteristicile pieselor sale.

Patul de strung servește la fixarea aproape a tuturor mecanismelor și ansamblurilor care sunt utilizate pe acest echipament. Adesea este turnat din fontă pentru a obține un masiv și construcție solidă care ar putea dura mult timp. Acest lucru se datorează faptului că va fi supus unor sarcini grele. De asemenea, nu trebuie să uitați de stabilitate, deoarece modelele mari masive folosesc o energie extraordinară în timpul funcționării, iar baza trebuie să reziste bine la sarcini.

Patul și ghidajele mașinii sunt fixate cu șuruburi de dulapuri sau picioare pereche. Dacă dispozitivul este scurt, atunci se folosesc două rafturi. Cu cât este mai lung, cu atât pot fi necesare mai multe rafturi. Majoritatea dulapurilor au uși, ceea ce le permite să fie folosite ca sertare. Ghidajele trebuie manipulate cu mare grijă și protejate împotriva deteriorării. Nu este indicat să lăsați unelte, semifabricate și alte produse pe ele. dacă mai trebuie să așezați obiecte metalice pe ele, atunci înainte de asta ar trebui să puneți o căptușeală de lemn. Pentru îngrijire mai bună, înainte de fiecare utilizare a mașinii, cadrul trebuie șters și lubrifiat. Când lucrarea este finalizată, așchiile, murdăria și alte obiecte în exces trebuie îndepărtate din acesta.

Caracteristicile de proiectare ale cadrului mașinilor de tăiat metale pot diferi în funcție de modelul specific, deoarece sunt proiectate pentru amplasarea convenabilă și sigură a tuturor componentelor echipamentului. Dar prevederile de bază rămân în multe cazuri aceleași, astfel încât elementele de bază pot fi luate în considerare folosind exemplul modelelor populare.

foto: dispozitiv pat din fontă

- nervură longitudinală;

- nervură longitudinală;

- O nervură transversală care servește la conectarea nervurilor longitudinale;

- Ghidajele prismatice ale nervurilor longitudinale;

- Ghidajele plate care servesc la instalarea contrapuntului și a capului, precum și la deplasarea etrierului de-a lungul acestora;

De remarcat faptul că patul ghidează sectiune transversala ar putea avea diferite forme. O regulă obligatorie este să se respecte o aranjare paralelă, astfel încât totul să fie echidistant de axa centrelor. Acest lucru necesită frezare sau rindeluire precisă. După aceea, se efectuează operația de șlefuire și răzuire. Toate acestea asigură procesarea precisă a produselor, precum și eliminarea problemelor legate de mișcarea etrierului și apariția șocurilor.

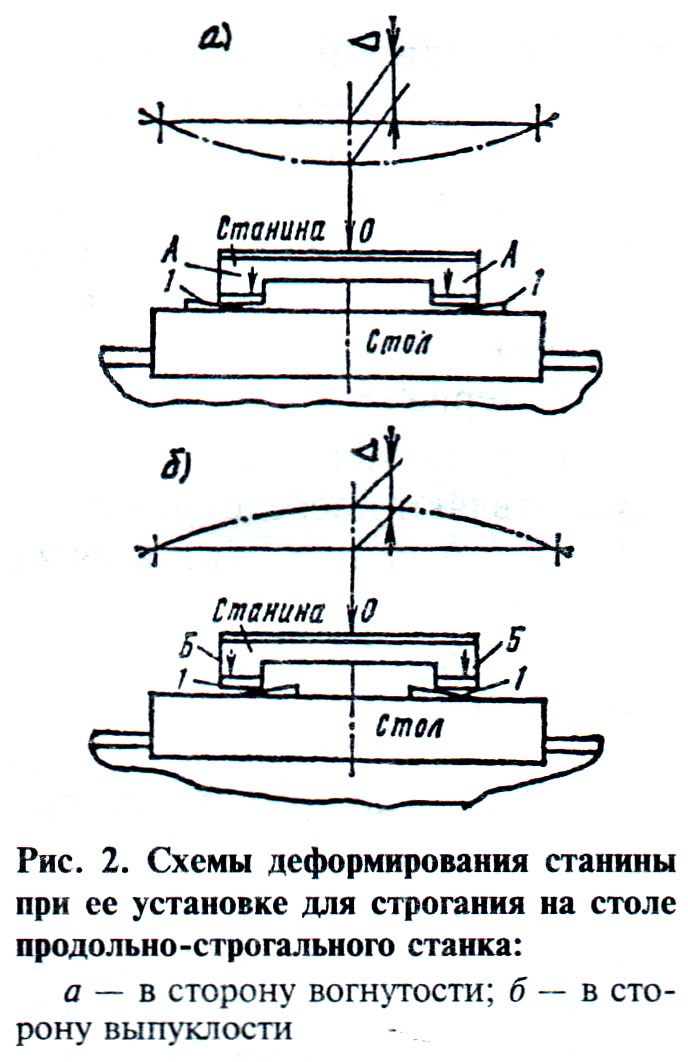

- Cadrul strungului pentru metal, care este prezentat în figura „a” la numerele 1 și 2, are o secțiune trapezoidală a ghidajelor. În acest caz, accentul principal se pune pe o suprafață mare de susținere. Au o rezistență mare la uzură, ceea ce vă permite să păstrați acuratețea pentru o lungă perioadă de timp. În același timp, este nevoie de mult efort pentru a deplasa etrierul de-a lungul lor, mai ales dacă este deformat.

- Figura „b” arată un pat cu un apartament sectiune dreptunghiulara ghiduri. Spre deosebire de precedentul, au deja două rigidizări, și nu unul, ceea ce îi face mai puternici.

- Figura „c” prezintă un cadru cu ghidaje triunghiulare. Având în vedere faptul că aici se folosește o suprafață de susținere destul de mică, este dificil să se lucreze cu o greutate mare, așa că acest tip este utilizat în principal pentru mașinile mici.

- Figura „d” prezintă un cadru cu o secțiune triunghiulară și un plan de referință. În acest caz, este folosit și pentru mașini de dimensiuni mici.

Dacă patul este destinat unei mașini grele, atunci are nu numai o secțiune transversală mare, ci și o rezistență mai mare la îndoire. Una dintre cele mai comune este o astfel de vedere, așa cum se arată în figura „d”. Aici, căruciorul etrier se concentrează pe prisma nr. 3 din față și se sprijină pe planul nr. 6 din spate. Pentru a preveni răsturnarea, este ținut de avionul nr. 7. Prisma nr. 3 joacă rolul principal în sarcina de direcție, mai ales că preia cea mai mare parte a presiunii exercitate de tăietor.

Dacă există o crestătură pe cadru lângă cap, atunci aceasta servește la procesarea produselor diametru mare. Dacă există o prelucrare a produsului, a cărei rază este mai mică decât înălțimea centrelor, atunci adâncitura este acoperită cu un pod special.

Reparatie pat strung

Razuirea patului de strung este proces tehnologic timp în care cadrul este aliniat pentru a securiza cutia de alimentare folosind un nivel de cadru. Datorită acestui fapt, în viitor va fi posibil să se stabilească cu ușurință perpendicularitatea suprafeței de montare a etrierului și șorțului la cutia de alimentare.

- În primul rând, patul este instalat pe o fundație rigidă și verificați direcția longitudinală de-a lungul nivelului de-a lungul suprafeței și direcția transversală de-a lungul nivelului cadrului. Toleranțe nu mai mult de 0,02 mm pe 1 metru de lungime a produsului.

- Îndepărtați suprafețele superioare ale ghidajului, mai întâi pe o parte, folosind o margine dreaptă de vopsea. În timpul acestui proces, este indicat să verificați periodic răsucirea ghidajelor.

- Apoi suprafața celui de-al doilea ghid este răzuită. Toleranța maximă a abaterilor aici rămâne aceeași 0,02 mm pe 1 metru de lungime a produsului.

Slefuirea patului de strung

Slefuirea patului unui strung constă în următoarele proceduri:

- Este necesar să se efectueze curățarea și tăierea bavurilor și tăieturii prezente pe suprafață;

- Patul este instalat pe masa rindelei longitudinale și fixat în siguranță acolo;

- Urmează verificarea răsucirii ghidajelor, care se realizează prin nivelul așezat pe puntea contrapuntului;

- În timpul instalării patului, se obține o ușoară deformare a produsului, care trebuie corectată prin contactul cât mai apropiat cu masa;

- Se verifică din nou răsucirea ghidajelor, astfel încât rezultatele să se potrivească cu ceea ce a fost înainte de fixare;

- Abia după aceea încep să șlefuiască toate suprafețele de contact ale produsului. Procedura se efectuează folosind fața de capăt a unui cerc în formă de cupă. granulația sa ar trebui să fie K3 46 sau KCh 46, iar duritatea sa trebuie să corespundă cu CM1K.

5 decembrie 2011 A doua parte a articolului discută diferite modalități de a restabili paturile și paturile de ghidare.

Fisurile din paturi pot fi reparate căi diferite: sudare urmată de prelucrare mecanică (dacă este necesar), folosind suprapuneri, pini, legături.

Suprapunerile sunt folosite pentru a preveni propagarea ulterioară a fisurilor. Capetele fisurii se găuresc cu un burghiu Ø 4 ... 5 mm; se decupează o suprafață din tablă de oțel moale de 4 ... 5 mm grosime (dimensiunile acesteia trebuie să se suprapună limitelor fisurilor cu cel puțin 15 mm); în funcție de dimensiunea căptușelii, o garnitură este tăiată din carton sau foaie de plumb; în căptușeala și garnitura de-a lungul perimetrului, sunt găurite prin găuri pentru șuruburi M5 și M6 cu cap înfundat la o distanță de 10 mm de margine și 10 ... 15 mm unul de celălalt; în cadru, marcați pe suprapunere și găuriți și tăiați fire M5 sau M6; garnitura și căptușeala se ung cu plumb sau clei roșu (BF2, lipici carbonilic, ciment etc.) și se fixează pe cadru cu șuruburi; marginile căptușelii sunt bătute și pilite.

Cu ajutorul cuplelor, fisurile sunt eliminate astfel: la o anumită distanță de fisură, două găuri sunt găurite și desfășurate pe ambele părți ale acesteia, în care sunt presate știfturi cu capete proeminente; din tabla de otel o placă de cuplare este realizată cu două găuri de trecere (pentru știfturi), a căror distanță centrală este puțin mai mică decât distanța dintre știfturile montate pe cadru; fisura este strânsă cu cleme; placa de șapă este încălzită și instalată pe știfturi. Când placa de șapă se răcește, fisura se micșorează.

Cu ajutorul știfturilor, fisurile se elimină astfel: capetele fisurii sunt găurite cu un burghiu Ø 4 ... 5 mm, se fac găuri de-a lungul fisurii cu același burghiu la o distanță de 6 ... 8 mm de fiecare; firele sunt tăiate în toate găurile, știfturile filetate din cupru sau oțel moale sunt înșurubate în ele, ale căror capete ar trebui să iasă cu 1,5 ... 2 mm deasupra suprafeței patului; apoi se fac găuri între știfturi cu știfturile suprapuse cu cel puțin 1/4 din diametru; firele sunt tăiate în găuri și știfturile tăiate la nivel sunt înșurubate în ele; se bat capetele acelor.

Găurile și așchiile din cadru sunt eliminate prin găurile de sudură și suprafața așchiilor, urmate de prelucrare, precum și de instalarea unei inserții, șuruburi sau dop.

La instalarea insertului, locul ciobit este pilit sau frezat; se realizează o inserție în funcție de forma canelurii și se presează în canelura; inserția poate fi fixată suplimentar cu șuruburi.

La instalarea șurubului, zona deteriorată a cadrului este alezată; tăiați un fir în gaură; în orificiu se înșurubează un șurub metalic lubrifiat în prealabil cu plumb roșu, care este blocat prin perforare.

La instalarea dopului, așchiile mici sunt găurite și desfășurate; un dop metalic este presat în orificiul rezultat, tăiat în funcție de forma suprafeței de reparat.

Părțile proeminente rupte ale cadrului (console, urechi, tije) sunt restaurate în următoarele moduri: prin sudarea piesei rupte, prin instalarea unei inserții sau a unui dop. În acest din urmă caz, se îndepărtează partea din elementul spart rămasă pe cadru (prin rindeluire, frezare, tăiere, tăiere, găurire); apoi, sub această inserție, o canelură este frezată sau tăiată sau găurită și desfășurată (sau filetată) sub un dop (sau sub un știft cu un capăt filetat); inserția este presată în canelură și fixată cu șuruburi; pluta este presată, iar știftul este înșurubat cu un capăt filetat lubrifiat cu plumb roșu. Dacă există o gaură în suportul rupt, acesta este alezat sau alezat la dimensiunea nominală după ce inserția este instalată.

Găurile uzate ale cadrului sunt restaurate prin topirea unui strat de metal pe suprafața găurii, urmată de prelucrare la dimensiunea diametrală dorită și instalarea unui manșon de reparare: gaura uzată este alezată sau alezată pentru a apăsa un manșon sau o cupă în ea; din rotație, acestea din urmă sunt oprite cu un șurub; în manșon (sticlă), se găsește sau se desfășoară o gaură de dimensiunea diametrală dorită.

Alegerea unei metode de refacere a ghidajelor de pat este determinată de natura și gradul de uzură a acestora, precum și de condițiile de reparație (echipamentul întreprinderii cu echipamente și dispozitive speciale). Provocarea este să alegeți o metodă de recuperare care să ofere precizia necesară a ghidajelor la cel mai mic cost și timp. În practica reparațiilor, răzuirea, șlefuirea, frezarea fină, rindeaua urmată de șlefuire, rindeaua urmată de răzuire și lepuirea sunt folosite pentru refacerea ghidajelor. În tabel sunt prezentate date care caracterizează complexitatea și eficiența unor metode de refacere a paturilor de ghidare.

Riscurile profunde si zgarieturile formate in timpul functionarii ghidajelor sunt sigilate cu babbitt. Zona de reparat este curățată cu grijă, marginile sunt tăiate la un unghi de 90 ° cu o rugozitate mare a suprafeței. Suprafața este degresată cu acetonă, benzină sau o soluție de sodă, încălzită, se aplică flux (clorură de zinc) și se lipește cu un fier de lipit masiv (1,5 ... 2 kg).

Aceste defecte sunt eliminate și prin metalizare. Pentru a face acest lucru, după realizarea operațiunilor pregătitoare de mai sus, zinc sau alamă sunt pulverizate pe locul defect cu ajutorul unui metalizator. După pulverizare sau lipire, ghidajele sunt șlefuite sau răzuite.

Dacă reparația patului este efectuată de echipa de reparații din atelier, atunci nu este recomandabil să folosiți mașini speciale pentru prelucrarea ghidajelor din cauza sarcinii reduse a acestora.

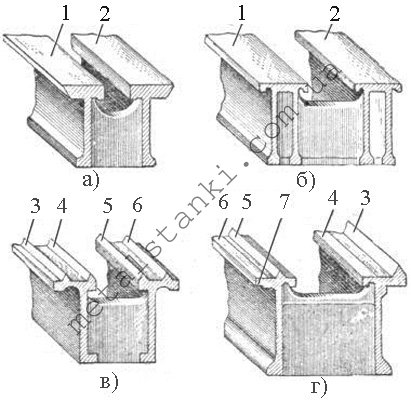

Când paturile de ghidare sunt uzate până la 0,12 mm, în aceste condiții se folosește răzuire sau răzuire cu lepătură cu pastă GOI. Trebuie remarcat faptul că, chiar și cu o uzură ușoară (până la 0,05 mm) a ghidajelor, refacerea acestora prin răzuire se caracterizează prin intensitate și costuri semnificative de muncă, dar productivitate scăzută. Cu toate acestea, răzuirea asigură o mare precizie a contactului între suprafețele de împerechere (până la 30 de puncte pe o suprafață de 625 mm2). Razuirea ghidajelor se realizeaza fie fara a scoate ramele de la fundatie, fie cu scoaterea de pe fundatie si montarea pe placa sau rigid. Podea de beton. După instalarea cadrului, de exemplu, un strung, ghidajele sale sunt așezate pe direcția longitudinală în funcție de nivelul care este instalat pe părțile mai puțin uzate ale ghidajului orizontal pe toată lungimea sa. Poziția patului în direcția transversală este verificată cu un nivel de cadru aplicat pe planul pe care este atașată cutia de alimentare. În același timp, înclinarea este verificată folosind un pod sau un cărucior (utilizat ca punte și nivel). Podul este situat pe zone diferite de-a lungul ghidajelor. În funcție de citirile nivelurilor, poziția patului este reglată cu pantofi 14 ( orez. 1, b) sau pene 15 ( orez. 1, în), care sunt plasate sub baza sau picioarele sale. Este convenabil să se alinieze cu șuruburile cric 16 ( orez. 1, g). Prin înșurubarea sau deșurubarea șuruburilor, cadrul este ridicat sau coborât. Reglarea se efectuează până când bula fiolei principale a nivelului ia poziția zero. Aceasta indică poziția corectă a patului.

După alinierea cadrului, este selectată o suprafață de bază, de-a lungul căreia este monitorizat paralelismul tuturor ghidajelor care urmează să fie restaurate. La patul de strung ( orez. 1, a) pentru o astfel de bază, ele iau de obicei ghidajele 3, 4 și 6, pe care se bazează contrapunctul. Aceste ghidaje în timpul funcționării mașinii se uzează mult mai puțin decât altele. Aceste ghidaje sunt mai întâi răzuite pentru a elimina uzura, controlând periodic planeitatea și dreptatea prin intermediul unei rigle de control. După aceea, suprafețele a 2, 7, 8 ghidaje sunt răzuite, verificându-le paralelismul. Trebuie remarcat faptul că, în ciuda ușoarei uzări a ghidajelor 3, 4 și 6, paralelismul acestora față de planurile de instalare și fixare a cutiei de alimentare a mașinii și de fixare a șurubului și arborelui este adesea încălcat. Abaterile de la paralelism cresc odată cu creșterea numărului de reparații ale mașinilor. Prin urmare, la asamblarea mașinilor reparate, timpul petrecut pentru montarea cutiei de alimentare și a suportului șurubului și arborelui la locul crește, ceea ce se realizează prin răzuire manuală. Pentru a evita acest lucru, puteți utiliza o tehnologie mai rațională pentru restaurarea ghidurilor. În acest caz, secțiunile de 200 ... 300 mm lungime ale suprafețelor 11 și 72 sunt luate ca bază ( vezi fig. 1, a) care sunt fără uzură și nu necesită tratament prealabil, cum ar fi ghidajele de contrapunctură.

După pregătirea suprafețelor de bază, suprafețele 3, 4 și 6 sunt răzuite peste vopsea ( vezi fig. 1, a), controlând periodic paralelismul și deformarea acestora. Apoi suprafețele 2, 7 și 8 sunt răzuite, controlând nivelul înclinării lor, iar indicatorul este paralelismul suprafețelor 7 și 8 cu cele de bază. Suprafețele 1 și 10 sunt răzuite ultima.

Dacă pe suprafețele care urmează să fie răzuite există o admisie care depășește cea recomandată de cărțile de referință, atunci se efectuează mai întâi rindeluirea, șlefuirea sau tăierea cu ferăstrău, iar apoi răzuirea. Tipul racletei și lățimea părții sale de tăiere sunt selectate în funcție de forma suprafeței de răzuit. Deci, pentru răzuire preliminară, brută (număr de pete n = 4 ÷ 6 pe o suprafață de 625 mm 2), se folosesc raclete de 20 ... 25 mm lățime, semifinisare (n = 8 ÷ 15) - 12 ... 16 mm lățime, iar pentru final, finisare (n = 20 ÷ 30) - 5 ... 10 mm lățime. Unghiurile de instalare, ascuțire și tăiere în timpul răzuirii sunt determinate în funcție de proprietățile fizice și mecanice ale materialului care se prelucrează.

Controlul calității răzuirii se realizează cu ajutorul riglelor sau plăcilor de calibrare, precum și pentru vopsea după numărul de pete dintr-un pătrat cu latura de 25 mm. Ca vopsea, se folosesc vopsele albastru prusac, negru lampă, albastru și alte vopsele, care sunt diluate în ulei de mașină.

Racletele din oțel ShKh15, U12A, R6M5 sunt ascuțite cu roți de corindon cu o dimensiune a granulelor de cel mult 25 și duritatea CM1 sau CM2, iar racletele echipate cu plăci din aliaj dur sunt ascuțite cu roți diamantate sau roți din carbură de siliciu.

Dacă lungimea ghidajului depășește lungimea riglei de calibrare, atunci răzuirea se efectuează de-a lungul balizelor, și anume: în locul de uzură maximă a ghidajului, o platformă (far) este răzuită și la o distanță puțin mai mică. decât lungimea riglei de calibrare, o a doua platformă este răzuită, care se află în același plan cu farul. Pe aceste locuri sunt instalate plăci de măsurare de aceeași înălțime, iar pe ele este plasată o riglă cu un nivel sau se utilizează o metodă de control optic. Mai departe de-a lungul riglei, o secțiune a ghidajului este răzuită între locurile indicate și, deplasându-se secvențial către secțiunea adiacentă, întreaga suprafață a ghidajului este răzuită.

Razuirea ghidajelor cu lepare cu paste GOI se realizeaza in urmatoarea secventa. În primul rând, se efectuează răzuirea grosieră, apoi suprafața este spălată cu kerosen și uscată cu cârpe, după care suprafața este acoperită. strat subțire pastă, apoi partea de împerechere se lipește cu înlocuirea (spălare cu kerosen) a pastei când aceasta se închide până la dispariția zgârieturilor și se obține zona de sprijin necesară.

Când paturile de ghidare sunt uzate până la 0,03 mm, acestea sunt reparate prin șlefuire sau pilire și răzuire. Șlefuirea asigură precizie ridicată și rugozitate scăzută a suprafeței ghidajelor. Dacă ghidajele din oțel sau fontă ale patului sunt călite de curenți de înaltă frecvență sau nituite (prin laminare prin vibrații etc.), atunci acestea sunt șlefuite. Performanța șlefuirii este de câteva ori mai mare decât cea a răzuirii. Slefuirea se realizeaza pe slefuire de suprafata sau rindeluire longitudinala si mașini de frezat echipat cu polizoare. Ghidajele de șlefuire sunt adesea combinate cu răzuirea suprafețelor de îmbinare ale meselor de ghidare, etrierelor, cărucioarelor, glisoarelor și altor părți mobile ale mașinii.

Dacă uzura ghidajelor este cuprinsă între 0,3 ... 0,5 mm, atunci repararea acestora se efectuează prin rindeluire subțire sau pilire, urmată de răzuire sau șlefuire. Rindeluirea fină este de preferat la repararea șinelor necălite. Oferă precizie ridicată de prelucrare și rugozitate a suprafeței Ra = 0,32. Se execută cu freze late echipate cu plăci din aliaj dur VK6 sau VK8 cu de ultimă oră,. Utilizarea frezelor cu lamă lată facilitează reglarea suportului mașinii în funcție de profilul ghidajului și vă permite să reduceți numărul de curse de lucru la rindeluire. Prelucrarea se efectuează în mai multe treceri: mai întâi se fac două treceri cu o adâncime de tăiere de până la 0,1 mm, apoi trei sau patru treceri cu o adâncime de tăiere de 0,03 ... 0,05 mm.

Dacă ghidajele sunt uzate mai mult de 0,5 mm, se repara prin rindeluire sau frezare pe mașini de rindeluit longitudinal sau de frezat longitudinal în mai multe treceri (degroșare, apoi finisare).

Rideaua ghidajelor de pat poate fi efectuată dacă dimensiunile sale totale dimensiuni mai mici masa de rindeau. Patul este instalat în partea de mijloc a mesei specificate mașină de precizie si usor fixat. Apoi, prin mutarea mesei, ei verifică paralelismul suprafețelor de bază ale suprafeței 11 ( vezi fig. 1, a). Verificarea se efectuează cu un indicator instalat în suportul mașinii. Abaterea de la paralelism nu trebuie să depășească 0,04/1000 mm. Patul este fixat, se efectuează rindeluirea de probă pe oricare dintre suprafețele orizontale, de exemplu suprafața 2, până la eliminarea uzurii. Apoi, cu ajutorul unei rigle de control și al unei sonde, se determină abaterea suprafeței de la rectitudinea A, din cauza erorii de mișcare a mesei mașinii și din alte motive.

După aceea, cadrul este deformat artificial cu ajutorul șuruburilor cu piulițe și chinuri. Pene de oțel 1 ( orez. 2, a, b), având o pantă de 0°30"÷0°40" și o grosime de aproximativ 0,1 mm la capătul ascuțit. Clemele din patru secțiuni A și B deformează cadrul în curs de reparare în plan vertical cu valoarea abaterii de la rectitudinea D, determinată în timpul planificării de probă. Se efectuează o dată; valoarea A obţinută este luată ca constantă în timpul reparaţiilor ulterioare ale ramelor diferite modele lungime similară. Dacă abaterea A este îndreptată spre concavitate ( orez. 2, a), apoi patul se îndoaie cu ∆ + 0,02 mm în aceeași direcție și se elimină uzura ghidajelor prin rindeluire. După terminarea prelucrării, șuruburile de fixare sunt eliberate, clemele și penele sunt îndepărtate. Patul se ridică, se îndreaptă, iar ghidajele sale devin drepte. Acest lucru se datorează faptului că în timpul procesării la capetele patului este îndepărtat un strat mai mare de metal decât în mijlocul acestuia. Abaterea ghidajelor în direcția umflăturii este în limitele admisibile specificații. În cazul în care abaterea A de la dreptate este îndreptată spre convexitate ( orez. 2b), cadrul se îndoaie prin aceleași mijloace cu o valoare de ∆ - 0,02 mm. După prelucrarea ghidajelor de pat și scoaterea acesteia de pe masa mașinii, ghidajele, ca și în cazul precedent, se dovedesc a fi cu un grad acceptabil. cerinte tehnice convexitate 0,02/1000 mm.

Pentru deformarea cadrului în partea de mijloc ( vezi fig. 2, a) penele sunt instalate mai aproape de capete și chinurile mai aproape de mijloc, așa cum se arată cu săgețile A. Pentru a îndoi patul în partea de mijloc ( vezi fig. 2b) penele sunt așezate mai aproape de mijloc, iar chinurile sunt mai aproape de margini, așa cum se arată cu săgețile B. Cantitatea necesară de deformare sau arcuire a patului este asigurată prin strângerea șuruburilor de fixare și deplasarea penelor cu lovituri ușoare de ciocan. . La efectuarea acestei operații, deformarea cadrului este controlată de un indicator, a cărui tijă de măsurare este adusă la punctul 0 - locul de deformare maximă. În final, la fixarea șuruburilor se verifică precizia poziției. Suprafețele plane 1, 2, 3, 4, 6, 7, 8 și 10 ( vezi fig. 2, a), eliminând uzura acestora. Suprafețele 11 și 12 sunt de obicei lăsate netratate, deoarece nu sunt supuse uzurii. Precizia ghidajelor după rindeluire este verificată cu o punte de nivel universal.

Pentru a crește rezistența la uzură a ghidajelor după prelucrare, acestea sunt întărite cu curenți de înaltă frecvență sau cu o flacără de gaz, nituire cu bile, se efectuează vibro-laminare.

La repararea ghidajelor, se poate folosi următoarea metodă. În primul rând, ghidajele sunt preprelucrate prin rindeluire sau frezare. Apoi suprafețele ghidajelor sunt tratate cu pulbere de electrocorindon cu granulație de 500 ... 800 microni în camere cu jet la o anumită presiune a aerului comprimat și un unghi de înclinare a jetului abraziv la suprafața de 45 ... 70 °, o distanță de la duză până la ultimii 20 ... 80 mm, consum de aer 6 ... 8 m 3 /min. În continuare, suprafețele ghidajelor sunt curățate cu aer comprimat, spălate cu o soluție organică, urmată de clătire cu un material sintetic. detergentși uscarea suprafețelor cu aer comprimat. Apoi ghidajele sunt pulverizate termic cu o pulbere aliată mecanic autofluxant rezistentă la uzură, care include ingredientele: carbon, crom, nichel, mangan, bor, siliciu, fier, care sunt într-un anumit procent cu o dimensiune a particulei de 40 . .. 100 microni. Pentru pulverizare se pot folosi instalatiile UPU-3, UPU-5, UPU-30, plasma-technician AG cu dozatoare. Mod de pulverizare: puterea curentului 400...500 A, tensiune 50...45 V, distanta de pulverizare 80 mm, gaz de transport - argon sau heliu.

După depunere, se efectuează răcirea lentă într-o „blană” de azbest, apoi se aplică un strat care absoarbe radiația laser pe suprafețele de depunere. Apoi laserul produce o topire continuă a suprafețelor ghidajelor. După răcire, stratul de acoperire este lustruit cu roți diamantate din clasele ASKM, ASK, ASV cu o granulare de 200/160, 250/200. Calitatea prelucrării și grosimea stratului de acoperire sunt controlate cu ajutorul calibrelor de grosime beta de tip BTI-6, BTI-8. În continuare, se aplică un strat care absoarbe radiația laser, iar microrelieful obținut după șlefuire este topit cu un fascicul laser. Apoi se curăță suprafețele ghidajelor cu o soluție de „Labomid-101” și se controlează rugozitatea, ondulația (profilograf-profilometru model 201), precum și parametrii geometrici ai ghidajelor.

Rezistența la uzură a ghidajelor restaurate în acest fel (comparativ, de exemplu, cu oțelul călit 45) este dublată. Topirea acestui strat de pulbere cu un fascicul laser oferă o creștere suplimentară a rezistenței la uzură de 1,3...2 ori comparativ cu arzător de gaz. Structura acoperirilor după topirea cu laser are o tendință redusă de a se gripa în condiții de ungere limită, cu sarcini specifice și viteze de alunecare variate pe o gamă largă, care sunt tipice pentru majoritatea mașinilor de ghidare.

Aplicarea finisajului prelucrare cu laser(microtopirea rugozității și valurilor) reduce rugozitatea de 1,5 ... 2,5 ori, trepte de nereguli - de până la 4 ori. Ca urmare a reducerii ondulatiei, rigiditatea de contact a stratului de suprafata creste de 1,5...2 ori, timpul de rodaj al ghidajelor scade de 1,4...1,6 ori.

În caz de uzură semnificativă, ghidajele sunt reparate: prin rindeluire sau frezare, urmată de montarea suprapunerilor din getinaks B, vinylplast 10, textolit PT sau PT-1, (suprapunerile sunt lipite BF-2, BF-4, lipici epoxidic). ); pulverizare vortex de poliamidă (nailon, etc.); turnare prin injecție de stiracril; suprafața sau metalizarea aliajelor metalice (alama LTS38Mts2S2, metal monel, aliaj de zinc TsAM 10-5).

Defectele semnificative și uzura puternică a ghidajelor sunt eliminate prin rindeluire sau frezare sau prin instalarea ghidajelor aeriene în locul lor și fixarea lor cu șuruburi.

După restaurarea ghidajelor, precizia lor geometrică este verificată cu ajutorul dispozitivelor universale.

Complexitatea și eficiența unor metode de reparare a patului de ghidare

A. G. Skhirtladze

Revista „Reparații, restaurare, modernizare” Nr.3, 2002