Ремонт на водачи на стругове с композитни материали. Ремонт на водещи легла на стругове

Направляващите машини за остъргване са едни от най-много ефективни начинивъзстановяване на геометрични и технически параметритази единица за струговане и други единици. Използва се много често и показва отлични резултати от ремонтните дейности.

1 Направляващи легла за остъргване - кога се прави?

Всеки специалист знае, че ремонтът на машини, използвани на различни предприятия, по предварително определен календарен плансчита за много важна процедура. По време на плановите ремонти се възстановяват различни механизми на обработващи единици, включително направляващи легла.

Освен това може да се наложи да се възстановят водачите извън графика, ако изискват незабавен ремонт. Размерът на тяхното износване се определя по специален метод, който ще опишем. Проверката на състоянието на водачите се извършва с помощта на сонди и контролна линийка. Дължината на последния винаги се избира така, че да е най-малко 2/3 от дължината на проверяваната повърхност.

Схемата за определяне на размера на износването е както следва:

- повърхността на възела, който ни интересува, се почиства, за да се премахнат сериозни драскотини и драскотини от него;

- линийката се поставя върху водача и разстоянието между тях се измерва с помощта на сонди (измерванията се правят на всеки 30–50 сантиметра по цялата дължина на машинния елемент).

Мястото, където разликата е максимална, се определя като зоната, в която има максимална промяна в праволинейността на водача (тоест има очевидно износване по него). След това се извършва следващата стъпка от теста, която дава възможност да се установи плоскостта на водача. Прави се така:

- линийка се поставя върху плочки със същите геометрични параметри;

- с помощта на сонди за определяне на разстоянието между инструмент за измерванеи изследваната повърхност.

Подобна операция се извършва в 2-3 точки по дължината и в различни посоки. Опитните професионалисти правят проверката още по-лесна.Те вземат малки листове много тънка хартия (например цигарена хартия, чиято дебелина не надвишава 0,02 милиметра), разпределят ги върху водачи в няколко области и след това ги притискат с линийка.

Освен това, изпод измервателното устройство, тези листа се изваждат един по един. Когато праволинейността на частта не е нарушена, можете само да отрежете краищата на парчетата хартия, но не ги издърпвате. Състоянието на хоризонталните водачи се проверява с помощта на ниво и мост:

- те се поставят върху тази част от рамката, която визуално изглежда максимално износена (в такъв участък балонът в нивото ще се отклонява в различни посоки на приблизително еднакви разстояния);

- преместване на измервателните уреди в съседната зона, където се отбелязва отклонението на балона, като се въвежда показанието в графиката-таблица;

- след това преместете моста по-нататък и запишете резултата отново.

Въз основа на таблицата впоследствие е лесно да се определи къде точно е настъпило износването.

2 Как се остъргват водачите на машината - общи разпоредби

Леглото е поставено върху твърда подова настилкаили на специална стойка, след което се изследва по ниво в надлъжна посока (извършва се описаната по-горе проверка), а след това в напречна посока. С помощта на клинове или обувки коригирайте местоположението на леглото възможно най-точно.

Може да се постави и върху болтовете на крика. В този случай регулирането на позицията на леглото ще бъде много просто, просто трябва да го спуснете или повдигнете, като завиете или развиете болтовете. Операцията по придаване на правилната позиция на рамката продължава, докато мехурчето в нивото не се фиксира на нулевата марка.

След завършване на подравняването те се определят с основната повърхност. Той ще служи като ориентир за проследяване на паралелизма на възстановените водачи. Ако говорим си o, базовите най-често се избират от онези водачи, които минават под главата (отзад). Практиката показва, че те най-малко се износват по време на работа на оборудването. Препоръчително е предварително да изтъркате водачите, избрани като основни. Това ще премахне незначителното износване.

След това можете да започнете да изстъргвате леглото, като непрекъснато проверявате успоредността на повърхностите, които ще се обработват. За проверка на кривината (спирала) на възстановения елемент в някои случаи се използва индикатор. Но използването му в момента е признато за ненадеждно, поради отклонението (до 0,01 mm) на основните водачи от хоризонталата. Такова отклонение ще даде значителна грешка в изчисленията, която ще бъде толкова по-висока, колкото по-голямо е удължението на държача на индикатора за тестване.

Отбелязваме факта, че успоредността на водачите под главната баба по отношение на равнините на закрепване на подвижния валяк и винта, както и кутията за подаване, често се нарушава. Отклоненията от паралелизма стават по-големи като голямо количествоблокът е претърпял планов ремонт. Всеки път ремонтниците трябва да отделят значително време за сглобяване на оборудване, тъй като процесът на монтиране на посочения валяк, винт и кутия за подаване на мястото е наистина отнемащ време и сложен.

След приключване на подготовката на всички повърхности те започват да изстъргват водачите. По време на процедурата постоянно се следи тяхното спираловидно усукване и паралелизъм.

- Под затягащи пръти и директно под каретата. Не се допуска отклонение от паралелност по дължина над 15 микрона.

- Подпора (напречна). За праволинейност грешката е възможна до 10 микрона, за успоредност - до 15 микрона (индикаторите се управляват от калибровъчен мост и калибровъчна плоча).

- Карети (реципрочни водачи). По време на работа се уверете, че разликата в паралелизма между оста на винта и водачите не надвишава 35 микрона, като използвате тригранна линийка.

- Карети (надлъжни водачи). Ако тези елементи на уреда са достатъчно силно износени, е наложително да използвате антифрикционни съединения, за да ги възстановите. На описания етап от работата е важно да се постигне адекватна коаксиалност на вала (хода) и неговата зона за сядане, надеждността на зацепването на релсата за движение в надлъжна посока със зъбната рейка и зъбното колело, перпендикулярността на шпиндела ос и движението на шублера в напречна посока.

В бъдеще възстановяването се извършва с помощта на състава против триене на водачите на задната баба. Целта на тези процедури е да се постигне:

- паралелност на водачите на рамката и оста на перото (при дължина от 20 см е възможна грешка до 30 микрона);

- коаксиалност на отвора на перото и шпиндела (в хоризонтална равнина допустимите отклонения при дължина 30 см са 10 микрона, във вертикална равнина - 30 микрона).

Леглото на машинен инструмент, струг или друг, е основната основна част, върху която са разположени и фиксирани почти всички компоненти и части, а всички движещи се механизми и части се движат спрямо леглото. Тази статия ще разкаже подробно всичко важни точкисвързани с точността, проверката и възстановяването на леглото стругс помощта на остъргване, както и устройства за това и други нюанси ще бъдат разгледани.

Леглото на всеки инструмент трябва да има достатъчно висока твърдост, да гарантира, че машината поддържа необходимата точност за дълго време и в същото време да позволява лесното отстраняване на стружки от зоната на рязане. Освен това, при достатъчна твърдост и точност, размерите и теглото на рамката трябва да бъдат минимални. Разбира се, дизайните и формите на леглата са различни и те се определят от предназначението и размерите на машината.

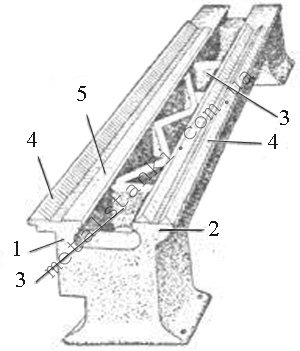

Леглото на средно голям струг е отлято под формата на куха част на тялото (виж фигура 1), а за да направи леглото на машината по-твърдо, с малко тегло (и с възможност за отстраняване на стружки), надлъжните ребра на леглото са свързани диагонално (фиг. 1б) или успоредно (фиг. 1 а) прегради, които се отливат като едно цяло с рамката.

Е, на надлъжните ребра на леглото има водачи, които са предназначени за надлъжно движение на опората на машината и задната баба. Размерите и формата на водачите на леглото варират, например при повечето средно големи машини, те обикновено правят комбинация от плоски и триъгълни водачи, като външните водачи се използват за монтиране и преместване на шублер, а вътрешните водачи служат за монтаж , преместете и закрепете задната баба.

Както казах, леглата на металорежещи машини (както и леглата на чукове и парни двигатели) обикновено имат плоски, триъгълни (V-образни) водачи, както и призматични. А водачите под формата на лястовича опашка се изработват върху дебеломери и маси на металорежещи машини, различни плъзгачи и др.

Точността на всяка машина, разбира се, зависи от точността на изработката и състоянието на водачите на леглото и другите съвпадащи части, така че водачите на машината се обработват внимателно (добре или възстановяват, ако машината е износена, и как и с каква помощ се прави, ще напиша подробно по-долу).

По правило машинните легла се отливат от сив чугун (номерът му е съгласно GOST 1412-70). Най-често леглата на малки и средни съветски металорежещи машини бяха отлети от сив чугун SCH21-41, докато леглата на по-тежките машини бяха отляти от сив чугун SCH32-52.

Трябва да се спомене, че чугунените легла имат ниска цена на машината, имат по-голяма устойчивост на вибрации и освен това са по-лесни за обработка и възстановяване). Но основният недостатък на чугунените легла е, че техните водачи са краткотрайни, тъй като бързо се износват, а теглото на чугуненото легло е доста голямо (въпреки че за много машини голямото тегло е повече от плюс, отколкото минус).

И следователно, за да се избегнат недостатъците, описани по-горе, все по-често започват да произвеждат заварени легла от стомана, която естествено е по-устойчива на износване от чугуна. А за някои редки тежки и габаритни машини леглата са направени от стоманобетон.

Но все пак чугунените легла са най-често срещаните и имат своите предимства. Освен това, с внимателна грижа (навременно смазване и отстраняване на чипове), чугунените легла са доста издръжливи, освен това почти винаги е възможно да се възстанови износено легло, освен това със собствените си ръце, без да имате скъпи надлъжни рендета или мелници, но как да направите това с помощта на какво, ще опиша подробно по-долу.

Сглобяването на леглото (и други възли) с частите, движещи се по него, постепенно се свежда до довършване на водачите и монтиране на съединяването на тези части. В машиностроенето повърхностите на прогресивно движещи се съединяващи се части се завършват чрез остъргване, фино рендосване с широки фрези, както и чрез шлайфане и шлифоване.

Но въпреки факта, че остъргването е доста отнемаща време операция (и където е възможно, тя се заменя със смилане), то се използва за възстановяване на водачите на леглото (и не само). В края на краищата, не всеки има машина за шлайфане. И за да възстановите леглото на машината с помощта на изстъргване, просто трябва да закупите скрепер и някакъв друг инструмент и приспособления (които, между другото, можете да направите сами, но това ще бъде написано по-долу) и бъдете търпеливи.

Вече писах подробно за скреперите (какви са) и остъргването, като там също са описани основите на самия процес на остъргване, контрол на качеството и други. важни нюанси. Ето защо, който реши да възстанови правилно леглото на своята машина самостоятелно, препоръчително е първо да прочетете първата статия за процеса на остъргване, като щракнете върху връзката по-горе, и след това прочетете това, което ще бъде описано от мен по-долу.

Остъргване на леглото на струга, както и транслационно движещи се части, съвпадащи с него.

По-долу ще опиша изстъргването на леглото и прогресивно движещите се части на струга, който има дължина на водача на леглото повече от 3 м. За тези, които имат машина с по-малки части, ще стане още по-лесно за работа.

И така, преди да започнете работа, за начало, трябва да запомните, че самолетите, показани на фигура 2, трябва да отговарят на определени изисквания, които ще изброя по-долу:

- направляващите легла трябва да са прави в надлъжна посока в рамките на 0,02 mm на дължина от 1 метър (1000 mm);

- а непаралелността на водачите по цялата им дължина не трябва да надвишава същите 0,02 mm;

- освен това леглото на машината не трябва да е спираловидно извито по цялата си дължина, допуска се само отклонение от 0,03 mm (колкото по-малко, толкова по-добре) на дължина от 1 метър (1000 mm);

- (долните) части на шублера, съвпадащи с рамката, трябва да прилягат плътно към водачите на рамката или е позволено да се постави сонда с дебелина не повече от 0,04 mm челно между нея и водача за дължина от не повече от 25 мм;

- напречните водачи на долната част на шублера трябва да са успоредни един на друг и точно перпендикулярни на водачите на рамката, като толерансът за отклонения от успоредност и перпендикулярност е не повече от 0,02 mm, отново на дължина от 1000 mm;

- и точността на изстъргване на водачите трябва да се окаже такава, че при проверка за боя получавате 12-15 петна в квадрат от рамка с размери 25x25 мм (вече писах подробно за контрола на качеството в статията за стъргалки и остъргване - връзка към статията по-горе);

Процесът на остъргване на леглото на машината.

Преди изстъргване рамката трябва да се монтира върху масивна основа и след това, като се използва ниво на прът (или рамка), рамката се подравнява в надлъжна и напречна посока. Започваме да стържем с базови повърхности.

Машинно легло с шублер: 1 - равнина за държача на инструмента, 2 - напречен плъзгач, 3 - напречни плъзгащи водачи, 4 и 13 - повърхности на шублер, съвпадащи с леглото, 7,8,9 - водачи за подметката на задната баба, 5,10 и 12 - горни водачи за шублера, 6 и 11 - долни водачи за затягащите пръти на шублера, 14 - клин на напречния плъзгач, 15 - 18 - напречни водачи на шублера.

И базовите повърхности на леглото са избрани така, че всички други водачи да могат да бъдат подрязани спрямо тях, а опората на машината също може да бъде монтирана и регулирана, равнини 6, 8, 12 - вижте фигура 2.

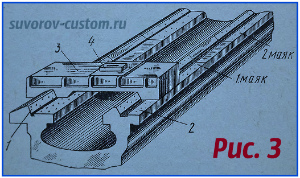

Равнините, предназначени за остъргване (тоест водачите на леглото на машината), се проверяват за боя със специална линийка (например ShD-630 - GOST 8026) или специална плоча 3 (виж фигура 3 по-долу), в която профилът на работната повърхност, приложен към водачите, съответства на профила на водачите на леглото, които трябва да бъдат възстановени с помощта на остъргване (който няма плоча, можете да използвате и опората на машината, но от разбира се може да се износва и затова е за предпочитане да се използва плочата).

Отгоре на плоча 3 има специална плоска контролна платформа, която е успоредна на долните повърхности и върху която е монтирана щанга или ниво на рамката.

Пробиване на маяци върху водачите на леглото на машината:

1 и 2 - направляващи карети, 3 - остъргваща плоча, 4 - ниво.

Триъгълни (призматични) и плоски водачи първо се изстъргват грубо по линийката и след това върху грубо почистените равнини се нанасят т. нар. маяци.

Същността на прилагането на маяци е само върху повърхността на водача малък парцел, което е малко по-дълго от дължината на самата плоча. И трябва да изстържете, докато равнините на водачите започнат да се боядисват равномерно, когато проверявате плочата за боя (написах подробно за проверката за боя в статията за стъргалки и остъргване - линк по-горе).

Е, инсталиран на горна платформаНивото на плочата не трябва да показва отклонения от хоризонталната равнина нито в напречна, нито в надлъжна посока. Маяците се прилагат в двата края на водачите, но ако изстъргването се извършва по линийката и нивото, тогава върху останалата част от леглото на машината, маяците трябва да се поставят на такова разстояние един от друг, че контролната линийка да ги припокрива по дължина. И колкото по-близо се прилагат маяците един към друг, толкова по-точно ще бъде изстъргването на водачите.

Средните маяци се прилагат по същия начин като крайните, но докато се задълбочават, изстъргването на самите маяци непрекъснато се контролира от линийка, плоча или „самолет“ (мост - повече за това по-долу) с ниво поставен върху тях.

Като изпълняваме всеки от маяците (с контрола му върху следващия), ние постепенно извеждаме всички маяци на едно и също ниво и в крайна сметка всички те ще бъдат разположени на една и съща права линия. Трябва да се отбележи, че всички маяци трябва да се поставят и извършват много внимателно, защото по-късно те ще бъдат основа за подрязване на зоните между тях (маяци).

Изстъргваме участъците между фаровете по линията по обичайния начин, но засенчените зони (петна) на самите фарове не се изстъргват. Е, изстъргваме участъците между маяците, докато повърхността между маяците и върху маяците се покрие с равномерно разположени петна, но в по-малък брой, отколкото е необходимо за окончателно изстърганата повърхност на водачите.

След като завършите изстъргването на участъците между маяците, трябва да проверите цялата повърхност на водача за праволинейност, ако е необходимо, коригирате неточностите и след това можете да продължите към окончателното окончателно остъргване. Окончателното остъргване извършваме по гланц на плочата (за проверката по гланц писах в първата статия за остъргването - линк по-горе) или чрез гланц на шублер, а те контролират цялата повърхност на водачите по линийка и ниво.

След изстъргване на основната основа (водачи за шублер), те изстъргват допълнително равнините на водачите на задната баба - тези равнини 5.7 и 10 са показани на фигура 2.

Равнините на водачите на леглото на машината, показани на фигурата под номера 5 и 10, се изстъргват по маяците и се проверяват с помощта на плоча, както е описано по-горе. Е, ние проверяваме паралелизма на равнината 10 и призматичния водач 7 на задната баба с помощта на индикатор, който е монтиран на плочата (ще говоря за специалното мостово устройство, или както го наричат още „самолет“ , по-подробно малко по-късно).

Изстъргване на шублер.

По принцип тази статия е за леглото на машината и неговото възстановяване, но с леглото са свързани и други части на машината, които също се износват и трябва да бъдат възстановени и разбира се няма смисъл да се възстановява само леглото. Следователно изстъргването на шублер ще бъде описано по-долу.

Изстъргването на долната част на шублера на струга трябва да започне с монтирането на долните плъзгащи се направляващи повърхности, които се съединяват (търкат) с водачите на леглото. Тези равнини са показани на фигура 2 под номера 4 и 13. И тъй като дължината на тези равнини е много малка, те се остъргват и проверяват спрямо линийката и леглото на машината (или върху специална плоча, която има профил на работната повърхност на водачите на леглото - тоест модела на леглото). Долните плъзгащи се повърхности на долната част на шублера накрая се изстъргват по водачите на леглото.

И когато изстъргването на долните водачи и долната част на шублера приключи, тогава можете да започнете да изстъргвате напречните водачи на шублера, чийто профил е направен под формата на лястовича опашка - това са повърхностите с номер 16, 17,18, показани на фигура 2. Тези повърхности (равнини) се използват за преместване на напречния плъзгач на шублер.

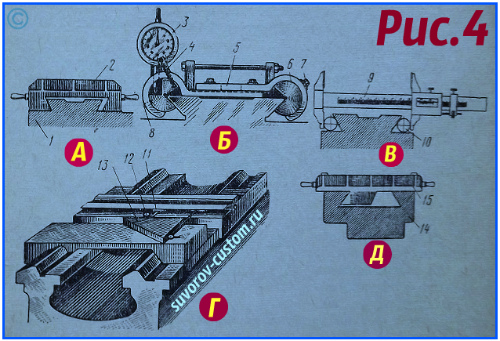

Изстъргване на шублер и проверка на правотата на долните водачи на шублер: A - остъргване с плоча за изстъргване, B - проверка на водачите на шублер с плъзгач с индикатор, C - проверка на водачите на шублер с ролки, D - проверка на водачите с плъзгач с индикатор и контролен квадрат, D - изстъргване на наклонена повърхност на водачите със скреперна плоча.

Като начало изстъргваме грубо всички съвпадащи повърхности по ъгловата линийка и след това поставяме долната част на шублера 1 върху леглото (виж фигура 4а) и с помощта на специална остъргваща плоча 2 изстъргваме напречните водачи, които съпоставете с плъзгача за кръстосано подаване на шублера на машината (ако няма специална плоча, тогава я изстъргваме със скрепер ръчно с постоянна проверка с ъглова линийка за боя).

Когато постигнем равномерно подреждане на петна, тогава можем да изстържем втората ъглова (наклонена) равнина на лястовичата опашка. В процеса на работа е необходимо периодично да се проверяват самолетите с помощта на специално устройство (краулер), показано на фигура 4b, върху което е фиксиран 3-часов индикатор. В това устройство са монтирани цилиндри 6, които се затягат с винтове 7 и щифт 8. Цилиндрите 6 на устройството са с точен профил двугранен ъгъллястовича опашка трябва да се притисне плътно към равнините, които трябва да се проверяват, след което носът на индикатора, фиксиран отгоре, се опира в рафта на контролния квадрат 13 (виж фигура 4d).

Квадрат 13 трябва да се монтира на специална стойка (възможно е на долната плоча на задната баба) и след това поставяме една от страните на квадрата точно успоредно на водачите на леглото на машината. И сега, когато премествате устройството (плъзгач 11) по цялата дължина на наклонения водач на ластовича опашка, носът на индикатора 12 ще се плъзга по страната на триъгълника и ще покаже отклонението на тази повърхност от перпендикулярността. Ако по време на проверката се виждат задоволителни резултати в рамките на допустимите отклонения (написах допуските по-горе), тогава може да се извърши окончателното (довършително) изстъргване.

Който няма такова устройство, тогава, за да проверите паралелизма на равнините, можете да използвате две еднакви ролки, показани на фигура 4в (например ролки от лагер с подходящ диаметър) и шублер 9 (за предпочитане микрометър).

Окончателно изстъргване.

Правим окончателното остъргване по направляващите равнини напречен шублер. И когато настройката на трите равнини на напречните водачи на шублера (един наклонен и два плоски) приключи, тогава клинът 14 трябва да се изстърже (фиг. 2).

В същото време нанасяме боя (например пруско синьо) върху онези повърхности на шейната, които се съединяват (в контакт) с клина, след което я поставяме върху водачите на напречната шейна и с малък чук нанасяме леки удари върху клина и го поставете между равнините на водачите на шублера и шейната.

Сега трябва да преместите напречния плъзгач няколко пъти напред-назад (заедно с клина) и след това внимателно да премахнете клина. Остава, следвайки следите от боя (което означава издутини), да ги премахнете със скрепер от повърхността на клина, тоест да го изстържете.

Ако се прави нов клин, след окончателното изстъргване отрязваме излишъка от клина (по дължината) и фрезоваме изреза за винта за регулиране на клина.

Проверка на паралелност, праволинейност и спираловидно легло на машината.

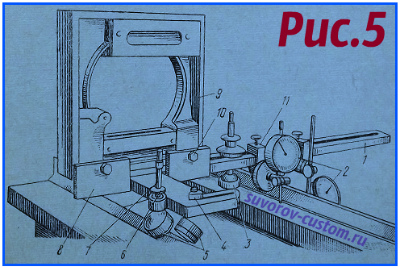

За проверка се използват различни устройства. Най-често срещаното устройство, наречено мост (популярно "самолет"), е показано на фигура 5. То има основа 1, изработена от ламарина с дебелина най-малко 10 мм, която има Т-образна форма (понякога Н-образна) и четири опори 5 и допълнителна опора 3.

Опорите под номер 5 на фигурата имат способността да се движат във вертикална равнина по щифтовете 7 и да ги захващат с гайки 6. Другите две опори могат да се движат в хоризонталната равнина (по надлъжните канали), добре, те са фиксирани в желана позицияс помощта на гайки 4. Е, опорите 5 могат да се раздалечават и движат в зависимост от ширината на водачите на рамката и разликата в разстоянието между тях. И опора 3 може да се движи в хоризонтални и вертикални равнини.

Има и блок 8, който е здраво фиксиран към основата 1 с винтове (те не са показани на фигурата), а ниво на рамката 9 е прикрепено към блок 8 с помощта на винтове 10. Нивото, което трябва да се фиксира, трябва да бъде с стойността на разделяне на основната ампула 0,02 ямка, или 0,05) на 1000 mm. Устройството разполага и със специални затягащи елементи 11, в които са закрепени две 2. Позицията на индикаторите 2 винаги може да се регулира, а стягащите елементи, които ги закрепват, могат да се фиксират на различни места на основата (в зависимост от размера на машината легло).

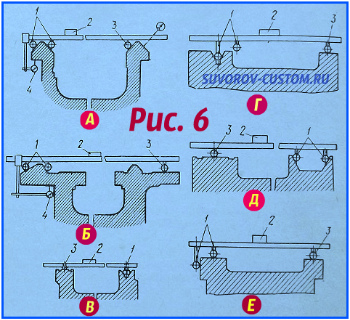

Фигура 6 показва примери за проверка на водачи с помощта на специално устройство - мост (при хората на самолет). Фигура 6а показва проверката на водачи с триъгълен (трапецовиден, призматичен) профил. Водачите с такъв профил обикновено се изработват на леглата на струговете с купол.

Както може да се види на фигура 6а, четири опори 1 на приспособлението (на фигурата се виждат само 2 опори) са поставени върху левия призматичен водач на рамката, а една опора 3 лежи на една от страните на десния водач на рамката. Подпорите са направени под формата на ролки - често в домашни устройстваот този тип се използват лагери с подходящ размер, но все пак трябва да се има предвид, че лагерите имат пролуки между гнездата. Следователно ще бъде много по-точно да се монтират твърди опори (плъзгачи) вместо ролки (лагери).

Както може да се види на фигура 6а, четири опори 1 на приспособлението (на фигурата се виждат само 2 опори) са поставени върху левия призматичен водач на рамката, а една опора 3 лежи на една от страните на десния водач на рамката. Подпорите са направени под формата на ролки - често в домашни устройстваот този тип се използват лагери с подходящ размер, но все пак трябва да се има предвид, че лагерите имат пролуки между гнездата. Следователно ще бъде много по-точно да се монтират твърди опори (плъзгачи) вместо ролки (лагери).

При преместване на моста (самолет) по водачите на рамката, 4-часовият индикатор определя успоредността на лявата направляваща рамка спрямо основната повърхност (основната повърхност на фигура 6а е мястото, където опира носа на индикатора 4).

И според ниво 2 (можете да използвате не рамка, а ниво на прът), което е монтирано напречно на водачите на рамката, определете спиралната кривина на водачите (тоест отклонението на повърхностите на водачите в хоризонтална равнина). Допуски за отклонения публикувах по-горе в статията, надявам се това да е ясно, да продължим.

Проверката на втората страна на дясната направляваща рамка се извършва според нивото, просто трябва да я преместите към тази (втора) страна на опората 3 (втората опора 3 не се вижда на фигурата) или просто да пренаредите индикатор, опрящ носа си във втората равнина на дясната направляваща рамка (при такава проверка на фигура 6а, индикаторният чучур е показан с пунктирана линия).

Е, за да проверите правотата на повърхностите на леглото на машината, нивото трябва да се постави върху моста (самолета) не напречно, а по протежение на водачите, след което мостът трябва да се премести по водачите, като периодично го спира в различни части на леглото и записване (премахване) на показанията на нивото.

Фигура 6b показва мост (най-често самолет), монтиран на легло на струга, за да контролира и проверява успоредността на средните водачи спрямо основната повърхност. И основната повърхност е равнината за зъбната рейка (на фигура 6b тази равнина е показана с дебелина къса линияи индикатор 4 опира в него).

Фигура 6b показва също метод за проверка на леглото за спираловидна кривина. С помощта на индикатор 4 се проверява само успоредността на водачите, а спиралната кривина се контролира с ниво на лентата 2.

Външните водачи също се проверяват с помощта на индикатор за набиране и ниво на щангата, само след като мостът е пренастроен и монтиран върху тези външни водачи, или само с помощта на индикатор за циферблат и като основа, като се използват проверените средни водачи на леглото.

Е, Фигура 6в показва проверката на водачите на леглото на шлифовъчната машина. За такива машини (и някои други), като правило, се правят водачи, които имат равнини с различна форма (комбинация от V-образни и W-образни профили) - те са видими на фигура 6c.

За проверка на такива легла за праволинейност и спирална кривина на водачите, върху тях са монтирани четири опори 1 (между V-образните равнини) и една опора в противоположната равнина на другия водач. Контролът (проверката) се извършва с ниво на лентата 2.

Фигура 6г показва опция за проверка, ако размерите на водачите не позволяват поставянето на всички опори на моста (самолет) между техните равнини на генератриса. В този случай монтираме само две опори 1 и една опора 3 на втория водач. Не използваме други опори 1.

И Фигура 6d показва такава инсталация на моста, при която опорите 1 са разделени на прилично разстояние между призматичните повърхности на водещото легло.

Е, последната фигура 6e показва как се проверяват водачите на плоското легло. При такава проверка основната характеристика е, че двете поддържат 1 опора срещу странична повърхност(на фигурата се вижда само една опора 1), а останалите две опори и опора 3 опират в хоризонталните равнини на водачите. Тази настройка осигурява точно отчитане на настройката на ниво 2 на моста.

Веднага след като е направена подготовката (проверката) на основните повърхности, може да започне изстъргването на водачите на леглото.

Други начини за обработка (възстановяване) на леглото на машинните инструменти.

В добре оборудваните фабрики остъргването се заменя с шлайфане, тъй като смилането е по-продуктивно и по-точно от остъргването (разбира се, с висококачествено оборудване). Освен това с помощта на смилане могат да се обработват и закалени части с висока твърдост.

За шлайфане на направляващите легла на различни машини, специални шлифовъчни машини(универсални или повърхностни шлифовъчни машини) и специални приспособления, които само големи предприятия. При липса на шлифовъчни машини подходящи размери, обработката на детайли може да се извършва на фрезоване, рендосване и въртележка машинис помощта на специални шлифовъчни глави.

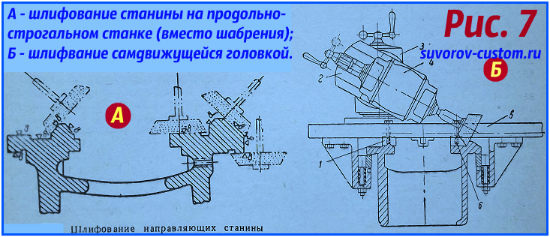

Фигура 7 А показва диаграма на шлайфане на леглото на струга върху ренде с помощта на универсална шлифовъчна глава. Използването на такива глави дава възможност за замяна на ръчно остъргване в механични ремонтни работилници.

Фигура 7 А показва диаграма на шлайфане на леглото на струга върху ренде с помощта на универсална шлифовъчна глава. Използването на такива глави дава възможност за замяна на ръчно остъргване в механични ремонтни работилници.

И фигура 7В показва обработката на леглото с помощта на самоходна смилаща глава. Предимството му е, че не изисква големи рендета. И благодарение на специално устройство, такава глава прави възвратно-постъпателни работни движения по протежение на обработвания детайл.

Върху плочата 5 има сменяеми водачи 1 и 6 (виж фигура 7В), а шлифовъчната глава 4 е електродвигател с удължен вал, в края на който е прикрепено чаша абразивно колело. Има и две въртящи се опори 2 и 3, които ви позволяват да настроите главата под желания ъгъл, а червячна предавка с отделен двигател движи такова смилане.

Е, промяната в въртенето на електродвигателя на скоростната кутия (за да се осигури възвратно-постъпателно движение) се извършва автоматично (покрай ограничителите), добре или ръчно.

Но все пак, за малки гаражни работилници и просто любители занаятчии, които имат струг или фреза в своята работилница, които трябва да бъдат възстановени, изстъргването е най-достъпното и евтин начинремонт, и ще се използва за реставрация на металорежещи машини още дълго време.

И се надявам, че тази статия ще бъде полезна за много начинаещи занаятчии, които решат да подредят машината в своята работилница, струговане или фрезоване, няма значение, защото принципът на ремонт и проверка на водачите на леглото на машината е почти същото, успех на всички.

Струговете се използват за обработка на цилиндрични детайли. Те включват много разновидности, които се различават по размер и наличието на допълнителни функции. Такива индустриални модели са много често срещани и широко използвани в съвременната индустрия. За да може устройството да функционира нормално, трябва да знаете всички характеристики на неговите части.

Леглото на струга служи за фиксиране на почти всички механизми и възли, които се използват на това оборудване. Често се отлива от чугун, за да се получи масивна и здрава конструкциякоето може да продължи дълго време. Това се дължи на факта, че ще бъде подложен на големи натоварвания. Също така не трябва да забравяте за стабилността, тъй като масивните големи модели използват огромна енергия по време на работа и основата трябва да издържа добре на товари.

Леглото и водачите на машината се закрепват с болтове към шкафове или сдвоени крака. Ако устройството е късо, тогава се използват две стелажи. Колкото по-дълго е, толкова повече стелажи може да са необходими. Повечето от шкафовете са с врати, което им позволява да се използват като чекмеджета. С водачите трябва да се работи много внимателно и да се пази от повреда. Не е препоръчително върху тях да оставяте инструменти, заготовки и други продукти. ако все пак трябва да поставите метални предмети върху тях, тогава преди това трябва да поставите дървена облицовка. За по-добра грижа, преди всяко използване на машината, рамката трябва да се избърсва и смазва. Когато работата приключи, от нея трябва да се отстранят чипове, мръсотия и други излишни предмети.

Конструктивните характеристики на рамката на металорежещите машини могат да се различават в зависимост от конкретния модел, тъй като са предназначени за удобно и безопасно поставяне на всички компоненти на оборудването. Но основните положения в много случаи остават същите, така че основите могат да бъдат разгледани с помощта на примера на популярни модели.

снимка: устройство за легло от чугун

- Надлъжно ребро;

- Надлъжно ребро;

- Напречно ребро, което служи за свързване на надлъжните ребра;

- Призматични водачи на надлъжни ребра;

- Плоски водачи, които служат за монтиране на задната баба и челната баба, както и за придвижване на шублера по тях;

Трябва да се отбележи, че леглото водачи напречно сечениеМоже да се наложи различни форми. Задължително правило е да се спазва паралелно разположение, така че всичко да е на еднакво разстояние от оста на центровете. Това изисква прецизно фрезоване или рендосване. След това се извършва операцията по смилане и остъргване. Всичко това гарантира точна обработка на продуктите, както и премахване на проблеми с движението на шублера и възникване на удари.

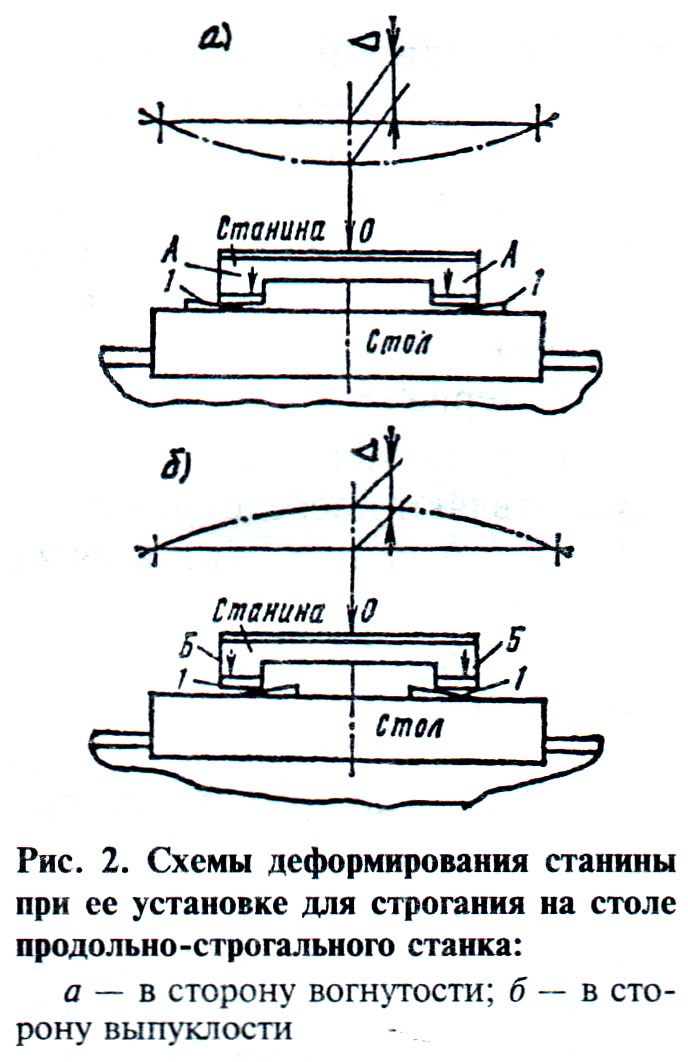

- Рамката на струга за метал, която е показана на фигура "а" под номера 1 и 2, има трапецовидно сечение на водачите. В този случай основният акцент е върху голяма носеща повърхност. Те имат голяма устойчивост на износване, което ви позволява да запазите точността им за дълго време. В същото време са необходими много усилия, за да преместите шублера по тях, особено ако е изкривен.

- Фигура "b" показва легло с апартамент правоъгълно сечениеводачи. За разлика от предишния, те вече имат два усилвателя, а не един, което ги прави по-здрави.

- Фигура "c" показва рамка с триъгълни водачи. Като се има предвид факта, че тук се използва доста малка носеща повърхност, е трудно да се работи с голямо тегло, така че този тип се използва главно за малки машини.

- Фигура "d" показва рамка с триъгълно сечение и референтна равнина. В този случай се използва и за машини с малки размери.

Ако леглото е предназначено за тежка машина, то има не само голямо напречно сечение, но и по-голяма устойчивост на огъване. Един от най-често срещаните е такъв изглед, както е показано на фигура "d". Тук каретата на шублера се фокусира върху призмата № 3 отпред и опира в равнина № 6 отзад. За предотвратяване на преобръщане се държи от самолет No7. Призма № 3 играе основна роля в задачата за насочване, особено след като поема по-голямата част от натиска, упражняван от фреза.

Ако има прорез на рамката близо до главата, тогава той служи за обработка на продукти голям диаметър. Ако има обработка на продукта, чийто радиус е по-малък от височината на центровете, тогава вдлъбнатината е покрита със специален мост.

Ремонт на легло на струг

Остъргването на леглото на струга е технологичен процеспо време на което рамката се подравнява за закрепване на кутията за подаване с помощта на ниво на рамката. Благодарение на това в бъдеще ще бъде възможно лесно да се установи перпендикулярността на монтажната повърхност на шублера и престилката към кутията за подаване.

- На първо място, леглото се монтира върху твърда основа и проверете надлъжната посока по нивото по повърхността и напречната посока по нивото на рамката. Толерансиса не повече от 0,02 мм на 1 метър от дължината на продукта.

- Изстържете горните повърхности на водача, първо от едната страна, като използвате прав ръб за боядисване. По време на този процес е препоръчително периодично да проверявате усукването на водачите.

- След това повърхността на втория водач се изстъргва. Максималният толеранс на отклонения тук остава същите 0,02 mm на 1 метър дължина на продукта.

Шлайфане на легло на струг

Шлайфането на леглото на струг се състои от следните процедури:

- Необходимо е да се извърши почистване и рязане на натъртвания и прорези на повърхността;

- Леглото е монтирано на масата на надлъжното ренде и надеждно фиксирано там;

- Следва проверка на усукването на водачите, която се извършва от нивото, положено върху моста на задната баба;

- По време на монтажа на леглото се получава леко отклонение на продукта, което трябва да се коригира чрез възможно най-близък контакт с масата;

- Усукването на водачите се проверява отново, така че резултатите да съвпадат с това, което е било преди фиксирането;

- Едва след това започват да шлифоват всички контактни повърхности на продукта. Процедурата се извършва с помощта на крайната страна на кръг с форма на чаша. размерът му на зърно трябва да бъде K3 46 или KCh 46, а твърдостта му трябва да съответства на CM1K.

5 декември 2011 г Втората част на статията разглежда различни начини за възстановяване на леглата и направляващите легла.

Пукнатини в леглата могат да бъдат ремонтирани различни начини: заваряване, последвано от механична обработка (ако е необходимо), с помощта на наслагвания, щифтове, връзки.

Наслоенията се използват за предотвратяване на по-нататъшно разпространение на пукнатини. Краищата на пукнатината се пробиват с бормашина Ø 4 ... 5 mm; наслагване се изрязва от мека листова стомана с дебелина 4 ... 5 mm (размерите му трябва да припокриват границите на пукнатините с най-малко 15 mm); според размера на облицовката се изрязва уплътнение от картон или листово олово; в облицовката и уплътнението по периметъра се пробиват проходни отвори за винтове M5 и M6 с вдлъбната глава на разстояние 10 mm от ръба и 10 ... 15 mm един от друг; в рамката маркирайте върху наслагването и пробийте дупки и изрежете резби M5 или M6; уплътнението и облицовката се смазват с червено олово или лепило (BF2, карбонилно лепило, цимент и др.) и се фиксират върху рамката с винтове; краищата на подплатата са сечени и пилени.

С помощта на съединители пукнатините се елиминират, както следва: на известно разстояние от пукнатината, от двете й страни, се пробиват и разгръщат два отвора, в които се притискат щифтове с изпъкнали краища; от стоманен листсъединителна плоча е направена с два проходни отвора (за щифтове), средното разстояние на които е малко по-малко от разстоянието между щифтовете, монтирани върху рамката; пукнатината се затяга със скоби; плочата на замазката се нагрява и монтира върху щифтовете. Когато плочата на замазката се охлади, пукнатината се свива.

С помощта на щифтове пукнатините се елиминират, както следва: краищата на пукнатината се пробиват с бормашина Ø 4 ... 5 mm, дупки се пробиват по дължината на пукнатината със същото свредло на разстояние 6 ... 8 mm от взаимно; резбите се нарязват във всички отвори, в тях се завинтват резбови щифтове, изработени от мед или мека стомана, чиито краища трябва да стърчат на 1,5 ... 2 mm над повърхността на леглото; след това между щифтовете се пробиват дупки, като щифтовете се припокриват с поне 1/4 от диаметъра; в отворите се нарязват резби и в тях се завинтват щифтове, отрязани наравно; краищата на щифтовете са сечени.

Дупките и стружки в рамката се елиминират чрез заваряване на отвори и наваряване на стружки, последвано от механична обработка, както и инсталиране на вложка, винт или щепсел.

При монтиране на вложката, нарязаното място се пили или фрезова; вложка се прави според формата на жлеба и се притиска в жлеба; вложката може да бъде допълнително фиксирана с винтове.

При монтиране на винта, повредената зона на рамката се разтваря; изрежете конец в отвора; в отвора се завинтва метална тапа за винт, предварително смазана с червен олово, която се заключва чрез пробиване.

При монтиране на тапата се пробиват и разгръщат малки стърготини; в получения отвор се притиска метална тапа, изрязана според формата на ремонтираната повърхност.

Счупените стърчащи части на рамката (скоби, уши, пръти) се възстановяват по следните начини: чрез заваряване на счупената част, чрез поставяне на вложка или щепсел. В последния случай частта от счупения елемент, останала на леглото, се отстранява (чрез рендосване, фрезоване, подрязване, рязане, пробиване); след това под тази вложка се фрезова или изрязва жлеб или се пробива и се разгръща (или с резба) под тапата (или под щифта с резбован край); вложката се притиска в жлеба и се закрепва с винтове; тапата се притиска, а щифтът се завинтва с край с резба, смазан с червено олово. Ако има дупка в счупената скоба, тя се пробива или разтваря до номиналния размер след монтажа на вложката.

Износените отвори на рамката се възстановяват чрез сливане на слой метал върху повърхността на отвора, последвано от механична обработка до желания диаметрален размер и монтиране на ремонтна втулка: износеният отвор се разтваря или пробива за натискане на втулка или чаша в него; от въртене, последните се спират с винт; в ръкава (стъкло) се пробива или разгъва дупка с желания диаметър.

Изборът на метод за възстановяване на водачите на леглото се определя от естеството и степента на тяхното износване, както и от условията на ремонт (оборудване на предприятието със специално оборудване и устройства). Предизвикателството е да се избере метод за възстановяване, който да осигури необходимата точност на водачите при най-ниска цена и време. В ремонтната практика за възстановяване на водачите се използват остъргване, шлайфане, фино фрезоване, рендосване, последвано от шлайфане, рендосване, последвано от остъргване и лафиране. Таблицата показва данни, които характеризират сложността и ефективността на някои методи за възстановяване на водещи легла.

Дълбоките рискове и драскотини, образувани по време на работа на водачите, са запечатани с бабит. Ремонтираната площ се почиства внимателно, ръбовете се изрязват под ъгъл от 90 ° с висока грапавост на повърхността. Повърхността се обезмаслява с ацетон, бензин или разтвор на калцинирана сода, нагрява се, нанася се флюс (цинков хлорид) и се запоява с масивен (1,5 ... 2 kg) поялник.

Тези дефекти също се елиминират чрез метализация. За да направите това, след извършване на горните подготвителни операции, цинк или месинг се напръсква върху дефектното място с помощта на метализатор. След пръскане или запояване водачите се шлифоват или изстъргват.

Ако ремонтът на леглата се извършва от сервизния ремонтен екип, тогава не е препоръчително да се използват специални машини за обработка на водачите поради ниското им натоварване.

Когато направляващите легла са износени до 0,12 мм, при тези условия се използва остъргване или остъргване с притирване с GOI паста. Трябва да се отбележи, че дори при леко износване (до 0,05 mm) на водачите, тяхното възстановяване чрез остъргване се характеризира със значителна трудоемкост и цена, но ниска производителност. Въпреки това, остъргването осигурява висока точност на контакт между съвпадащи повърхности (до 30 точки на площ от 625 mm2). Остъргването на водачите се извършва или без отстраняване на рамките от основата им, или с отстраняване от основата и монтаж върху плоча или твърд бетонен под. След монтиране на рамката, например на струг, нейните водачи се настройват в надлъжна посока според нивото, което е монтирано върху по-малко износените части на хоризонталния водач по цялата му дължина. Положението на рамката в напречна посока се проверява с ниво на рамката, приложено към равнината, върху която е закрепена кутията за подаване. В същото време изкривяването се проверява с помощта на мост или карета (използва се като мост и ниво). Мостът се намира на различни областипо водачите. В зависимост от показанията на нивата позицията на леглото се регулира с обувки 14 ( ориз. 1, б) или клинове 15 ( ориз. 1, в), които се поставят под основата или краката му. Удобно е за подравняване с болтове 16 ( ориз. 1, g). Чрез завинтване или отвиване на болтовете рамката се повдига или спуска. Регулирането се извършва, докато балонът на основната ампула на нивото заеме нулева позиция. Това показва правилната позиция на леглото.

След подравняване на рамката се избира основна повърхност, по която се следи паралелността на всички водачи, които трябва да бъдат възстановени. На леглото на струга ( ориз. 1, а) за такава основа обикновено вземат водачи 3, 4 и 6, на които се основава задната баба. Тези водачи по време на работа на машината се износват много по-малко от другите. Тези водачи първо се остъргват, за да се елиминира износването, като периодично се контролира плоскостта и праволинейността с помощта на контролна линийка. След това повърхностите на 2, 7, 8 водачи се остъргват, като се проверява паралелността им. Трябва да се отбележи, че въпреки лекото износване на водачите 3, 4 и 6, техният паралелизъм по отношение на равнините за монтиране и закрепване на кутията за подаване на машината и закрепване на водещия винт и вала често се нарушава. Отклоненията от паралелизъм се увеличават с увеличаване на броя на ремонтите на машини. Поради това при сглобяване на ремонтирани машини се увеличава времето, прекарано за монтиране на захранващата кутия и скобата на водещия винт и вала, което се извършва чрез ръчно остъргване. За да избегнете това, можете да използвате по-рационална технология за възстановяване на водачи. В този случай за основа се вземат участъци с дължина 200 ... 300 mm от повърхности 11 и 72 ( виж фиг. 1, а), които не се износват и не изискват предварителна обработка като водачите на задната баба.

След подготовка на основните повърхности, повърхности 3, 4 и 6 се изстъргват върху боята ( виж фиг. 1, а), периодично контролирайки техния паралелизъм и изкривяване. След това повърхности 2, 7 и 8 се остъргват, като се контролира нивото на тяхното изкривяване, а индикаторът е успоредността на повърхности 7 и 8 с основните. Повърхностите 1 и 10 се остъргват последни.

Ако има припуск върху повърхностите, които трябва да се остържат, който надвишава препоръчаното от справочниците, тогава първо се извършва рендосване, шлайфане или рязане, а след това остъргване. Видът на скрепера и ширината на режещата му част се избират в зависимост от формата на повърхността, която ще се изстърже. Така че, за предварително, грубо остъргване (брой петна n = 4 ÷ 6 на площ от 625 mm 2), се използват скрепери с ширина 20 ... 25 mm, полузавършени (n = 8 ÷ 15) - 12 ... ширина 16 мм, а за финална, довършителна (n = 20 ÷ 30) - ширина 5 ... 10 мм. Ъглите на монтаж, заточване и рязане по време на остъргване се определят в зависимост от физико-механичните свойства на обработвания материал.

Контролът на качеството на остъргването се извършва с калибровъчни линийки или плочи, както и за боя по брой петна в квадрат със страна 25 мм. Като боя се използват пруско синьо, лампово черно, синьо и други бои, които се разреждат в машинно масло.

Скрепери, изработени от стомани ShKh15, U12A, R6M5, се заточват с корундови колела с размер на зърното не повече от 25 и твърдост CM1 или CM2, а скреперите, оборудвани с плочи от твърда сплав, се заточват с диамантени колела или колела от силициев карбид.

Ако дължината на водача надвишава дължината на калибриращата линийка, тогава изстъргването се извършва по маяците, а именно: на мястото на максимално износване на водача се изстъргва платформа (маяк), а на разстояние малко по-малко от дължината на калибриращата линийка се изстъргва втора платформа, която е в същата равнина с маяка. На тези площадки се монтират измервателни плочки със същата височина и върху тях се поставя линийка с ниво или се използва метод за оптичен контрол. По-нататък по линийката се изстъргва участък от водача между посочените места и, придвижвайки се последователно към съседната секция, се изстъргва цялата повърхност на водача.

Остъргването на водачи с намазване с GOI пасти се извършва в следната последователност. Първо се извършва грубо изстъргване, след това повърхността се измива с керосин и се изсушава с парцали, след което повърхността се покрива тънък слойпаста, след което съвпадащата част се облепва със смяна (измиване с керосин) на пастата, когато потъмнее, докато драскотините изчезнат и се получи необходимата опорна площ.

Когато направляващите легла са износени до 0,03 мм, те се ремонтират чрез шлайфане или пилене и остъргване. Шлайфането осигурява висока прецизност и ниска грапавост на повърхността на водачите. Ако стоманените или чугунените водачи на леглата са закалени от високочестотни токове или занитвани (чрез вибрационно валцуване и др.), тогава те се шлифират. Ефективността на смилането е няколко пъти по-висока от тази на остъргването. Шлайфането се извършва на повърхностно шлайфане или надлъжно рендосване и фрезови машиниоборудвани с мелници. Шлайфането на водачите често се комбинира с изстъргване на съвпадащите повърхности на направляващи маси, шублери, карети, плъзгачи и други движещи се части на машината.

Ако износването на водачите е в рамките на 0,3 ... 0,5 mm, тогава ремонтът им се извършва чрез тънко рендосване или пилене, последвано от остъргване или шлайфане. При ремонт на незакалени релси се предпочита финото рендосване. Осигурява висока точност на обработка и грапавост на повърхността Ra = 0,32. Изпълнява се с широки фрези, оборудвани с плочи от твърда сплав VK6 или VK8 с режещ ръб. Използването на фрези с широко острие улеснява регулирането на опората на машината според профила на водача и ви позволява да намалите броя на работните ходове при рендосване. Обработката се извършва на няколко прохода: първо се правят два прохода с дълбочина на рязане до 0,1 mm, след това три или четири прохода с дълбочина на рязане 0,03 ... 0,05 mm.

Ако водачите са износени повече от 0,5 mm, те се ремонтират чрез рендосване или фрезоване на надлъжно рендосване или надлъжно фрезоване на няколко прохода (груба обработка и след това довършителна обработка).

Рендосване на водачите на леглото може да се извърши, ако неговите габаритни размери по-малки размеримаса за ренде. Леглото е монтирано в средната част на масата на посочения прецизна машинаи леко фиксиран. След това, чрез преместване на масата, те проверяват за паралелност на основните повърхности на повърхността 11 ( виж фиг. 1, а). Проверката се извършва с индикатор, монтиран в опората на машината. Отклонението от паралелност не трябва да надвишава 0,04/1000 mm. Леглото е фиксирано, пробно рендосване се извършва върху всяка от хоризонталните повърхности, например повърхност 2, докато износването се елиминира. След това с помощта на контролна линийка и сонда се определя отклонението на повърхността от праволинейност А, поради грешка в движението на масата на машината и други причини.

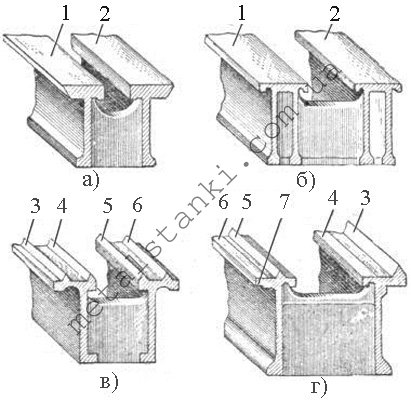

След това рамката се деформира изкуствено с помощта на болтове с гайки и халки. Стоманени клинове 1 ( ориз. 2, а, б), с наклон от 0°30"÷0°40" и дебелина около 0,1 mm в острия край. Скобите в четири секции A и B деформират ремонтираната рамка във вертикална равнина с количеството отклонение от праволинейността D, определено при пробно рендосване. Извършва се еднократно; получената стойност А се приема за константа при последващи ремонти на рамките различни моделиподобна дължина. Ако отклонението А е насочено към вдлъбнатина ( ориз. 2, а), след това леглото се огъва с ∆ + 0,02 mm в същата посока и износването на водачите се елиминира чрез рендосване. След края на обработката крепежните болтове се освобождават, скобите и клиновете се отстраняват. Леглото пружинира, изправя се и водачите му стават прави. Това се дължи на факта, че по време на обработката в краищата на леглото се отстранява по-голям слой метал, отколкото в средата му. Отклонението на водачите в посока на издутината е в рамките на допустимото спецификации. В случай, когато отклонението A от праволинейността е насочено към изпъкналостта ( ориз. 2б), рамката се огъва със същото средство със стойност ∆ - 0,02 mm. След обработката на водачите на леглото и отстраняването му от масата на машината, водачите, както и в предишния случай, се оказват с приемливо Технически изискванияизпъкналост 0,02/1000 мм.

За отклонението на рамката в средната й част ( виж фигура 2, а) клиновете се монтират по-близо до краищата, а фиксаторите по-близо до средата, както е показано със стрелки A. За да огънете леглото в средната част ( виж фиг. 2б) клиновете са поставени по-близо до средата, а халките са по-близо до ръбовете, както е показано със стрелки B. Необходимото количество отклонение или извиване на леглото се осигурява чрез затягане на прихватните болтове и преместване на клиновете с леки удари с чук . При извършване на тази операция деформацията на рамката се контролира от индикатор, чийто измервателен прът се довежда до точка 0 - мястото на максимална деформация. Накрая се проверява точността на позицията при фиксиране на болтовете. Равни повърхности 1, 2, 3, 4, 6, 7, 8 и 10 ( виж фиг. 2, а), премахвайки износването им. Повърхностите 11 и 12 обикновено се оставят необработени, тъй като не са подложени на износване. Точността на водачите след рендосване се проверява с универсален нивелир.

За да се увеличи износоустойчивостта на водачите след механична обработка, те се закаляват с високочестотни токове или газов пламък, занитват се с топки, се извършва вибровалцуване.

При ремонт на водачи може да се използва следният метод. Първо, водачите са предварително обработени чрез рендосване или фрезоване. След това повърхностите на водачите се обработват с електрокорундов прах с размер на зърното 500 ... 800 микрона в струйни камери при определено налягане на сгъстен въздух и ъгъл на наклон на абразивната струя към повърхността от 45 ... 70 °, разстояние от дюзата до последните 20 ... 80 mm, разход на въздух 6 ... 8 m 3 /min. След това повърхностите на водачите се почистват със сгъстен въздух, измиват се с органичен разтвор, последвано от изплакване със синтетичен перилен препарати сушене на повърхности със сгъстен въздух. След това водачите се напръскват термично с устойчив на износване самофлюсиращ се механично легиран прах, който включва съставките: въглерод, хром, никел, манган, бор, силиций, желязо, които са в определен процент с размер на частиците 40 . .. 100 микрона. За пръскане можете да използвате инсталациите UPU-3, UPU-5, UPU-30, плазмен техник AG с дозатори. Режим на пръскане: сила на тока 400...500 A, напрежение 50...45 V, разстояние на пръскане 80 mm, транспортен газ - аргон или хелий.

След отлагането се извършва бавно охлаждане в азбестово "шубно палто", след което върху повърхностите за отлагане се нанася слой, абсорбиращ лазерното лъчение. След това лазерът произвежда непрекъснато топене на повърхностите на водачите. След охлаждане покритието се полира с диамантени колела от класове ASKM, ASK, ASV с размер на зърното 200/160, 250/200. Качеството на обработка и дебелината на покритието се контролират с помощта на бета-дебеломери тип BTI-6, BTI-8. След това се нанася слой, който абсорбира лазерното лъчение, а микрорелефът, получен след смилане, се разтопява с лазерен лъч. След това повърхностите на водачите се почистват с разтвор на "Labomid-101" и се контролират грапавостта, вълнообразността (профилограф-профилометър модел 201), както и геометричните параметри на водачите.

Устойчивостта на износване на възстановените по този начин водачи (в сравнение например със закалена стомана 45) се удвоява. Топенето на това прахово покритие с лазерен лъч дава допълнително увеличение на износоустойчивостта с 1,3...2 пъти в сравнение с газов котлон. Структурата на покритията след лазерно топене има намалена склонност към захващане при гранични условия на смазване с различни специфични натоварвания и скорости на плъзгане в широк диапазон, които са характерни за повечето направляващи машини.

Прилагане на довършителни работи лазерна обработка(микротопене на грапавостта и вълните) намалява грапавостта с 1,5 ... 2,5 пъти, стъпките на неравностите - до 4 пъти. В резултат на намаляване на вълнообразността контактната твърдост на повърхностния слой се увеличава с 1,5...2 пъти, времето за работа на водачите намалява с 1,4...1,6 пъти.

При значително износване водачите се ремонтират: чрез рендосване или фрезоване, последвано от монтаж на наслагвания от гетинакс B, винилпласт 10, текстолит PT или PT-1, (наложките са залепени BF-2, BF-4, епоксидно лепило ); вихрово пръскане на полиамид (найлон и др.); леене под налягане на стиракрил; наваряване или метализация на метални сплави (месинг LTS38Mts2S2, монел метал, цинкова сплав TsAM 10-5).

Значителните дефекти и силното износване на водачите се елиминират чрез рендосване или фрезоване или чрез монтиране на надземни водачи на тяхно място и фиксирането им с болтове.

След възстановяване на водачите, тяхната геометрична точност се проверява с универсални устройства.

Сложността и ефективността на някои методи за ремонт на направляващи легла

А. Г. Схиртладзе

Списание "Ремонт, реставрация, модернизация" No3, 2002г