Velika enciklopedija nafte in plina. Domač stroj za brušenje. Stroji za vodoravno napenjanje

Namen strojev za napenjanje je natančno obdelati notranjo (zunanjo) površino dela v skladu z dano konfiguracijo.

Konture, pridobljene po površinski obdelavi, je lahko različne oblike, ki je nastavljen s profilom rezalne ploskve.

1 Ključne lastnosti

Modeli strojev za brušenje se razlikujejo na več načinov:

Za nepravilne kose bi bilo zelo težko narediti luknje v obrnjeni matrici. "Opomnik ali vtiskovanje". S to vrsto postopka lahko dobite koščke visoka nadmorska višina in volumna, s katerim ustvarjajo lonce, pomivalna korita, lampione, trofeje itd.

Orodje je mogoče izdelati tudi brez stiskalnice za pločevino. V ta namen mora biti matrica kondicionirana z ustreznimi robovi, da se olajša premikanje materiala v trenutku vleke, kot je prikazano na grafu. Odgovorni so za lahkotnost ali ne, s katero se material premika med vlekom, odgovorni so tudi za nastanek gub, ki jih bo material strgal, zaradi klobase dobil več trdote materiala.

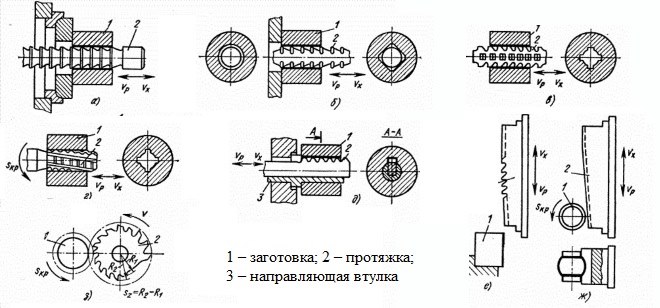

- namen - notranji ali zunanji razteg;

- univerzalnost - splošni in visoko specializirani namen;

- smer delovnega gibanja - vodoravna ali navpična;

- narava delovnega gibanja - krožno, gibalno gibanje, gibanje obdelovanca;

- število vagonov - ena ali več;

- položaj - običajni stroji(enojni položaj), z vrtljive mize(več položajev);

- razpoložljivost CNC.

Zaradi natezne sile se vloženi material nagiba k lepljenju udarca in če ni predviden sistem, ki bi olajšal odstranitev udarca, lahko to kaže na kasnejše težave, primerna oblika je prikazana v spodnji tabeli. pritrjen tako, da na dnu matrice naredimo izboklino ali peto.

Običajno se uporabljajo razcepni obroči, povezani z vzmetjo, ki delujejo kot ekstraktor, notranji premer obroč mora imeti primerno zaokroženje, ki omogoča prehod udarca in materiala, raztezanje vzmeti med spuščanjem istega, pri dvigovanju udarca se vzmet stisne in obroč deluje kot ekstraktor.

Glavne vrste so:

- vodoravni stroj za napenjanje (za notranjo obdelavo lukenj);

- navpični natezni stroj (za notranje in zunanje nategovanje);

- CNC centri, ki imajo naprave za avtomatsko vgradnjo/odstranitev obdelovancev in menjavo orodja.

Značilnosti delovanja vključujejo kazalnike, kot so vlečna sila - od 50 do 1000 kN in dolžina giba - od 1000 do 2000 mm.

Skratka, risba je tvoriti kos pločevine tako, da jo izpostavimo tlačnim in nateznim napetostim, da tvorimo votli kos. S pomočjo risbe lahko naredite velike serije, valove, pokrove, pokrove, reflektorje za luči, trofeje. Kalupe je mogoče dobiti tudi za litje, brizganje kovin in plastike itd. s tem postopkom lahko dobite koščke visoka nadmorska višina in volumna, ki sta zelo uporabni v vsakdanjem življenju.

Laminat Jeklena laminacija je plastična deformacija kovin, ki nastane zaradi mehanske deformacije med cilindri. To je postopek, ki spreminja material tako, da ga prehaja med nameščena valja, ki se vrtijo v nasprotni smeri. Laminiranje se običajno izvaja vroče, vendar poteka hladno valjanje, vendar hladno valjane kovine postanejo razdražljive in jih je treba končno žariti. Izhodni material za valjanje so liti ingoti okroglega ali ovalnega štirikotnega prereza ter plošče z pravokotni prerez.

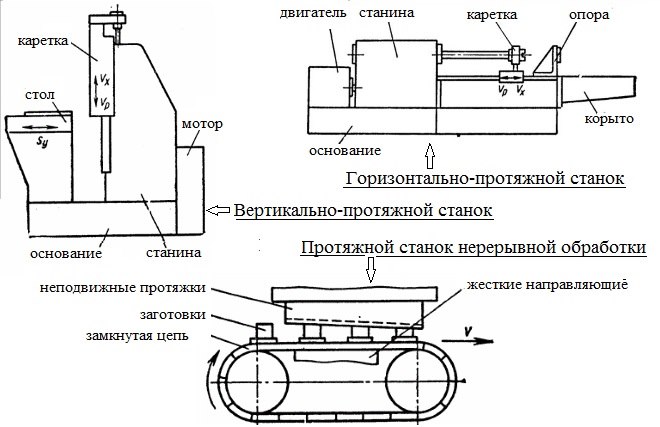

1.1 Stroji za vodoravno napenjanje

So uporabljeni za obdelavo notranjih in zunanjih površin detajlov v linearni smeri z uporabo nastavkov, ki imajo različne profile.

Uporablja se samo med delovanjem pravolinijsko gibanje orodje (navijanje) ali obdelovanec (del) v vodoravni smeri. Vzorčenje (razrez) materiala nastane zaradi enakomernega dviga zob na pregibu po celotni dolžini. Potek dela je mogoče avtomatizirati z namestitvijo CNC sistemov.

Grobi ingoti se valjajo za proizvodnjo polizdelkov in končni izdelki. Grobe plošče so valjane za liste in trakove, ki potekajo skozi stojala. Preteklost se imenuje prehajanje materiala, ki ga je treba laminirati, skozi par kotalnih valjev. Ravni prehod se razlikuje, ko enemu prehodu sledi še en prehod v enakem položaju in robni prehod, ki se kotalja v smeri raztezanja, ki je posledica ravnega prehoda. Da bi to naredili, je treba material, ki ga je treba laminirati, zasukati za 90°.

1.2 Potek dela d vodoravni stroj za navijanje SGP12 (video)

1.3 Navpični stroji za napenjanje

Načelo delovanja navpičnega stroja je enako kot pri vodoravna različica, vendar obstaja več prednosti:

- os raztezanja se ne upogne ali upogne;

- pri nadgradnji za povečanje produktivnosti je lažje namestiti dodatne nastavke;

- malo zaseden proizvodno območje, saj delovno gibanje poteka navpično.

2 Modeli strojev za brušenje

Večinoma vsi, tako vodoravno kot navpično usmerjeni stroji, delujejo v polavtomatskem načinu. Nekateri modeli so opremljeni s CNC, kar zelo poenostavi in pospeši proizvodni proces. Pogon je lahko hidravlični ali elektromehanski.

Obstajata dva vodoravno razporejena težka cilindra, ki sta med seboj ločena za določeno razdaljo, palica pa se razteza, ki je debelejša od določene razdalje in tako ustvarja gibanje. To gibanje se bo zgodilo, če obstaja določeno razmerje med premerom valjev in višino palice. Nato imajo cilindri trojno delovanje: zmanjšajte prerez palice. Vzdolžna deformacija ali podaljšek palice. Laminatorji so postavljeni v skupine ena za drugo. Tako lahko pridete do neprekinjenega vlaka.

2.1 Model 7B55

Za obdelavo se uporablja vodoravni stroj 7B55 notranje površine, različnih oblik in velikosti, s potegom. Naprava stroja 7B55 je naslednja:

V notranjem delu varjene votle ležišča je hidravlični pogon, sestavljen iz pogonskega cilindra in palice, ki se lahko premika po vodilih na drsniku.

Ta razporeditev zagotavlja številne prednosti, predvsem v smislu skrajšanega časa valjanja, enakomernega hlajenja, daljše dolžine laminata. Laminatorji se omenjajo na različne načine, odvisno od materiala, ki ga je treba laminirati, ali končnih izdelkov za laminiranje. V tem primeru ločimo težke, srednje in lahke vlake za mletje, vlake polizdelkov, tramove, tirnice, gumade, jeklene palice itd. glede na razporeditev valjev za valjanje obstajata dve vrsti valjarskih strojev: duo, reverzibilni, dvojni itd. ta klasifikacija je najpogosteje uporabljena.

Na palico (v njenem prostem delu) je nameščena puša, ki ima kartušo za pritrditev nastavka. Drugi konec rezalnega orodja je pritrjen v pomožno vpenjalno glavo.

Naprava za pritrditev obdelovanca skupaj s samim obdelovancem nalega na telo okvirja. Med delovnim hodom se pomožni vložek na drsniku premakne skupaj z nastavkom do trdega ustavljanja, po katerem se povezava med njima prekine z vzmetnim odmikom. Ko se orodje po operaciji rezanja vrne, se nastavek ponovno poveže s pomožno vpenjalno glavo.

Deli, ki sestavljajo valjarno. Valji ali cilindri: To so lahko gladka valjasta površina ali v obročastih utorih. V njihovih najpreprostejša oblika uporabljajo se za laminiranje ingotov, ki se reducirajo na plošče. Razlikujte mizo, zobnike in konce sklopke. Miza - delovni del, valjasta, gladka ali valovita. Dolžina ima nekaj opraviti s premerom. Puše omogočajo namestitev cilindrov v nosilne ležaje iz fosforja brona, to pa v okvir.

Konci sklopke so potrebni za povezavo več škatel ali separatorjev, katerih valje poganja skupni motor. Zaboji, škatle ali kletke: To so nosilci, kjer so nameščeni ležaji, ki držijo valje. So oblikovani jekleni deli z navpičnimi vodili, v katerih so nameščeni ležaji. Na vsakem nosilcu vijak drži zgornji cilinder na določeni višini. Izvedba dueta, tria in dvojnega dueta. Palica je vstavljena z ene strani, po premikanju na nasprotno stran pa se premakne na prejšnjo stran.

Naprava stroja 7B55 je zasnovana za polavtomatsko delovanje, vendar možna je vgradnja CNC elementov za popolno avtomatizacijo potek dela.

Premikanje izvijača zagotavlja hidravlična naprava, ki ima dve črpalki. visok pritisk. Ena dovaja olje v glavni cilinder s hitrostjo 200 litrov na minuto, druga pa zagotavlja pomožni hidravlični cilinder z dovodom olja s hitrostjo 25 litrov na minuto.

To operacijo lahko izvedemo na dva načina: tako, da jo položimo na vrh valjev ali pa jo prestavimo pod njo, jo upognemo s kleščami, tako da se ponovno vstavi med cilindre. Trio: uporablja se za zmanjšanje pasivnega časa vrnitve palice. Tretji valj je bil postavljen pod ali nad duet. Palica prehaja med spodnjim cilindrom in vmesnim cilindrom, nato pa med vmesnim in zgornjim cilindrom, izvaja valjane operacije, skrajša čas prostega teka. Izvajajo se tudi avtomatsko s pomočjo nagibnih miz in oddajnih valjev, ki se izmenično obračajo v drugo smer.

Vlečna sila je 98 kN, delovni hod 1600 mm, vlečna hitrost od 1,5 do 11,5 metra na minuto, povratni hod pa od 20 do 25 m/min. Moč elektromotorja za glavno črpalko je 17 kW. Skupna teža - 6900 kg.

2.2 Model 7523

Model stroja 7523 je polavtomatski stroj za vodoravno napenjanje. Uporablja se za obdelavo delov s skoznjimi luknjami različne velikosti in oblikuje s vlečenjem.

Dvojni duet: razporejeni so v škatle ali kletke, ena za drugo, vendar naprej različne višine. Edina pomanjkljivost je uporaba pete prestave. Lažni trio: Trio prednost lahko pridobite tudi tako, da postavite dva para valjev drug ob drugega. Ta položaj se imenuje lažni trio. Uporablja se v laminatih redkih profilov.

Prednost je kontinuiteta in nizko hlajenje nastane zaradi stika palice s tlemi. Segrejejo se, da zagotovijo duktilnost in kovnost, da olajšajo zmanjšanje površine, ki ji je treba biti izpostavljen. Pri segrevanju obdelovancev je treba upoštevati: visoka temperatura segrevanja jekla lahko povzroči prekomerno rast zrn in okvaro, ki nastane zaradi gorenja jekla, kar povzroči razpoke, ki jih ni mogoče odstraniti. Nizka temperatura segrevanje povzroči zmanjšanje duktilnosti jekla, poveča odpornost proti deformaciji in lahko povzroči razpoke med valjanjem.

![]()

Na polavtomatskem 7523 so narisane okrogle in zarezne luknje, utore za ključe itd. Stroj 7523 je bil dan v proizvodnjo leta 1987 in je nadomestil nekoliko zastareli 7B57.

Značilnosti vodoravnega stroja za navijanje 7523:

- razred točnosti - H;

- delovna vlečna sila - 100 kN;

- hod delovnega drsnika - 1250 mm;

- moč električnega pogona - 11 kW;

- skupne dimenzije po dolžini, širini, višini - 6000 × 2000x1715 mm;

- teža - 4100 kg.

2.3 Model 7534

Enota za vodoravno navijanje 7534 uporablja za obdelavo vlečenja okrogle luknje z zarezami, ključi različnih velikosti in oblik. Uporablja se za veliko in manjšo proizvodnjo, pa tudi za individualno uporabo.

Razdalja med valji se zmanjšuje z zmanjšanjem debeline jekla. Prvi par zvitkov, skozi katerega gre ingot, je znan kot hrapavost ali hrapavost. Po grobi obdelavi jeklo preide v grobe valjarne in končne vlake, ki ga s pravilnim prečni prerez. Neprekinjene valjarne so opremljene z vrsto dodatkov, kot so robni zvitki, naprave za luženje ali recikliranje ter naprave za samodejno upogibanje pločevine, ko ta doseže konec vlaka.

Robni valji so skupine navpičnih valjev, ki se nahajajo na obeh straneh lista, da ohranijo svojo širino. Naprava za luženje odstrani lubje, ki nastane na površini pločevine, tako da jo mehansko odlepi, odstrani z zračnim curkom ali pa ponjavo na neki točki poti ostro upogne. Končane kolute pločevine položimo na tekoči trak in premaknemo na drugo mesto za žarjenje in razrežemo na posamezne liste.

Polavtomatski 7534 je lahko opremljen z dodatna oprema, s pomočjo katerega je mogoče obdelati vlečenje zunanjih površin različnih oblik.

Na stroju 7534 je dovoljena namestitev avtomatske naprave za nalaganje in razkladanje in pod nadzorom CNC-ja delovanje stroja 7534 postane popolnoma avtomatsko.

Poleg jeklene pločevine se lahko profili izdelajo tudi z oblikami, ki so izdelane z valji, ki imajo žlebove, da se zagotovi pravilna oblika. hladno valjanje uporablja se samo za majhne posebne velikosti in za laminiranje legiranih jekel in posebnih jekel. Plošče so hladno valjane v duetu, izstopna cona pa se vrne v prvotni položaj zgornjega valja; nepovraten duet. Pogosto zgornji cilinder ne.

Laut Trio zagotavlja boljši učinek vlečenja zaradi vmesnega valja manjšega premera. V četrtem mlinu sta dva tanka delovna cilindra podprta z dvema cilindroma velikega premera, da se prepreči upogibanje materiala. Ti valji lahko delujejo z reverzibilnimi obračalnimi tokovi. Široka in trda jeklene pločevine včasih laminirana na peti mlin. Imajo tri tanke delovne cilindre, ki jih podpirata dva cilindra večjega premera. Način dela ustreza tipu tria. Četrti in peti mlin se povečata v enem prehodu.

Značilnosti stroja za horizontalno brušenje 7534:

- hidravlični pogon delovnega gibanja je opremljen z aksialno batno črpalko;

- sodoben sistem mazanja, ki ima odmerjen dovod olja in alarm, ki signalizira prenehanje mazanja;

- dvojna filtracija delovne tekočine z uporabo finega filtra in elektrovizualna kontrola stopnje čiščenja;

- montaža hidravlične opreme brez cevi, v katerih se uporabljajo enotne plošče;

- Ima naprava za izmenjavo toplote, ki z zrakom hladi olje v hidravličnem pogonu.

Specifikacije:

Za hladno laminiranje trakov so nameščene različne škatle za laminiranje. Na splošno so laminirani v četrtih škatlah in reverzibilnih duojih, kjer duo box pogosto služi grobemu, vendar so takšne škatle pogosto nameščene tudi za ponovno valjanje žarjenih trakov. Obstajajo tudi razrezani vlaki iz več škatel, v katerih se splet zvije na debelino 2 mm. V teh številnih škatlah so delovni cilindri zelo tanki, premera manj kot 4 mm. Za kar morajo biti ustrezno podprti v velikih cilindrih.

Majhen premer delovnih cilindrov je v primerjavi z velikimi premeri ugodnejši, saj zmanjšuje kotalno silo, zagotavlja boljši raztezek in, nasprotno, zmanjšuje raztezanje. Poleg tega je natančnost pasovne širine večja. Pri laminaciji trakov trak izstopi iz koluta in se po prehodu skozenj navije na drugi kolut. S to razporeditvijo je mogoče okrepiti proces valjanja z močno natezno silo v traku, tuljava za odvijanje se upočasni, tako da trak prejme vlečno silo z vhodne strani, navijanje pa povratne informacije sporoča platnu tudi natezno napetost na izhodnem delu.

- vlečna sila - 250 kN;

- hod delovnih sani - 1600 mm;

- površino delovna plošča- 450 × 450 mm;

- premer prednje plošče - 360 mm;

- hitrost med delovnim gibom - od 1 do 13 metrov na minuto;

- največji zunanji premer obdelovanca - 600 mm;

- skupne dimenzije - 7205 × 2200x1810 mm;

- teža - 6250 kg.

2.4 Domač stroj za navijanje

Če želite izdelati stroj za brušenje z lastnimi rokami, za delo za individualne namene, domači obrtniki niso potrebni. Še vedno pa obstajajo strokovnjaki, ki se posamezno ukvarjajo s to vrsto obdelave delov v precej velikih količinah. Zato je zanje zelo pomembna izdelava naprave z lastnimi rokami, ki uporablja rezalno cev.

Stroj sam, ki bo izdelan ročno, je lahko preprosta naprava, ki zagotavlja pravokotno gibanje rezalnega orodja (navijanje) s pomočjo hidravlike ali elektromehanike. Več preprosta možnost je zmogljivost hidravličnega pogona.

Glavna težava, ki nastane pri delu z lastnimi rokami doma narejen stroj je zagotavljanje proizvodnje z nastavki ( rezalno orodje).Težko ga je narediti sam torej v svojih izračunih po skupščini domači stroj z lastnimi rokami bi morali graditi na že pripravljenih proizvodnih komponentah.

Strojna oprema:

- ležišče (votlo varjeno iz pločevineškatla);

- hidravlični (elektromehanski) pogon;

- sani, ki se premikajo po vodilih znotraj škatle;

- palica, pritrjena na drsnik in ki ima na enem koncu kartušo za pritrditev raztezanja;

- naprava za pritrditev obdelovanca na koncu škatle;

- krmilniki za premikanje rezalnega orodja.

Pri delu z majhnimi deli, na primer pri izbiri v luknji zobatega zatiča, pritrditev prostega konca nastavka ni potrebna. Mazanje in hlajenje rezalne površine nastavka se lahko izvede ročno, ne da bi za to ustvarili posebno zasnovo.

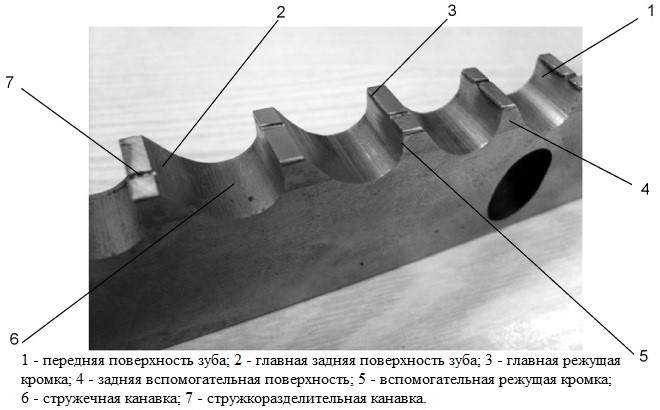

Broaching je orodje, ki se uporablja za obdelavo kovine z raztezanjem (ena najpogostejših tehnoloških operacij pri rezanju kovin). Ta tehnologija se uporablja za dele, ki se uporabljajo v številnih panogah.

Delovna površina brošov ima lahko različen profil, odvisno od namena in vrste orodja.

Čemu je raztezanje?

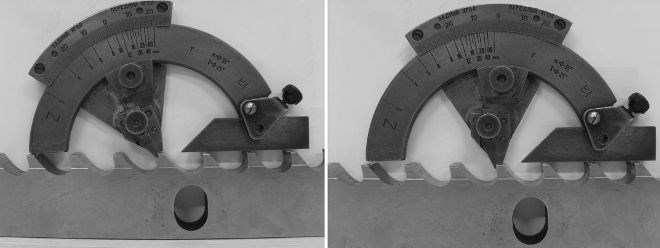

Takšna tehnološka operacija, kot je brisanje, velja za eno najbolj priljubljenih učinkovite načine rezanje kovine. Za njegovo izvedbo je potreben stroj za napenjanje in posebno orodje, katerega uporaba daje površino z hrapavostjo reda 0,32 mikrona in natančnostjo geometrijskih parametrov, ki ustrezajo stopnji 6.

Orodje, s katerim se izvaja napenjanje kovinskega rezanja, je sestavljeno iz številnih zob. Vsak od njih je višji od drugega, če ga merimo na njihovi višini v ravnini, pravokotni na smer, v kateri poteka glavno gibanje rezanja. Opremljanje bruha z več rezalnimi rezili in njihovo postavitev v določen položaj omogoča uporabo samo enega takega orodja za odstranitev celotne potrebne količine odrezkov tako v procesu hrapave površine kot med njeno kalibracijo.

Z uporabo nastavkov in specializiranih orodij je mogoče obdelati tako zunanje kot notranje površine izdelkov različnih konfiguracij. Navijanje ne uporablja podajalnega gibanja: vsa obdelava se izvede z izvajanjem glavnega gibanja z navijanjem, ki je lahko rotacijsko ali translacijsko. Orodje za luknjanje deluje na podobnem principu. Kljub vsej podobnosti teh tehnoloških operacij je temeljna razlika med njimi v tem, da orodje vdelane programske opreme deluje v stiskanju, broach pa v napetosti.

Spodnji video prikazuje postopek obdelave notranje površine cevi s vlečenjem.

Raztezanje v primerjavi z drugimi metodami rezanja kovin ima cel seznam prednosti, ki vključujejo:

- možnost znižanja stroškov delovanja uporabljene opreme;

- visoka odpornost proti obrabi brocha;

- visoka stopnja minutna krma zaradi dejstva, da obdelavo izvaja več rezalnih zob hkrati;

- sposobnost dela na strojih za napenjanje tudi za strokovnjake z nizko stopnjo strokovne izobrazbe;

- odstranjevanje zalog s površine z visoko relativno hitrostjo (to pomeni visoko zmogljivost obdelave);

- sposobnost odprave kakršne koli poroke obdelane površine;

- visoko precizna obdelava kovinskih izdelkov.

Diagrami različnih vrst vrtanja lukenj in površin

Orodje, s katerim so opremljeni stroji za brušenje, je v glavnem izdelano iz srednje legiranih materialov, ki so precej dragi. Zaradi tega je njegova uporaba priporočljiva za panoge, ki svoje izdelke proizvajajo v velikih in množičnih serijah.

Medtem pa se lahko stroji za raztezanje in raztezanje uporabljajo tudi v majhni in posamični proizvodnji kovinskih izdelkov, če so njihovi geometrijski parametri standardizirani. Brez takšne tehnološke operacije ne morete in v tistih primerih, ko je to edini možen ali najbolj donosen način obdelave.

Sorte in oblikovanje nastavkov

Broasi so razvrščeni glede na številne parametre. Obstajajo naslednje vrste nastavkov:

- z rezalnim delom iz hitroreznega, orodnega jekla ali trde zlitine;

- masivni ali montažni - odvisno od oblikovanje;

- eno- ali več-prehodni - odvisno od tega, koliko raztezkov je v enem delovnem kompletu;

- delo po stopničasti, profilni ali progresivni metodi - odvisno od tega, kako je dodatek odstranjen s površine dela;

- z ravno in nagnjeno ali vijačno in obročasto razporeditvijo rezil na delovnem delu.

Glede na njihov glavni namen ločimo tudi različne vrste nastavkov in to klasifikacijo lahko imenujemo ena najpomembnejših. Torej, glede na ta parameter, ločimo nastavke za zunanje in notranje površine. S pomočjo orodja, namenjenega za delo na prostem, je mogoče obdelati površine različnih konfiguracij (zobniki, profili ribje kosti, utori, vključno s T, cilindrične gredi, utori različnih oblik, vključno z lastovičjim repom, zgibnimi gredi, itd.).

Broach lahko obdeluje površine različnih profilov

Pojav lukenj je pogostejši tehnološko operacijo kot napenjanje zunanjih površin. Z uporabo navijalnega stroja in navijanja lahko obdelate naslednje vrste notranjih površin:

- utori za ključe;

- utori vijačnega tipa;

- okrogle luknje (nastavki za okrogle luknje);

- luknje z različnim številom ploskev (fasetirane nastavke);

- luknje z zarezami (zaporne nastavke).

Režasta nastavek za izdelavo lukenj

Kljub temu, da se za obdelavo notranjih površin uporabljajo Različne vrste broaches, je zasnova teh orodij skoraj enaka in vključuje več komponent.sprednji del

To je vodilni element. Pred obdelavo se del natančno pritrdi na sprednji del orodja, ki nato gladko prenese delovno površino na rezalni robovi nastavki. Nazivni prerez sprednjega dela orodja in velikost luknje, ki se obdeluje, se morata ujemati, izbira stopnje prileganja pa se izvede ob upoštevanju zahtevane reže med izboklino in stenami luknje.

StebloZ uporabo tega elementa je razteg pritrjen v kartušo uporabljene opreme. Za nastavke okrogle in ploščate vrste so dimenzije stebrov strogo določene z določbami ustreznih normativni dokumenti(GOST 4043-70 in 4044-70).

rezalni del

Ta pregibni element je sestavljen iz številnih zob in je odgovoren za odstranitev zahtevanega dodatka z obdelane površine. Postopoma se spreminjajo geometrijski parametri rezalnih zob nastavka, začenši s sprednjim delom in konča z zadnjim delom. Torej ima sprednji zob obliko in dimenzije luknje, ki jo je treba obdelati, zadnji rezalni element pa ima geometrijske parametre, ki ustrezajo značilnostim končne luknje. Zaradi dejstva, da se višina zobnih zob postopoma povečuje proti zadnjemu delu, med obdelavo ni premika pomika, medtem ko se dodatek učinkovito odstrani s površine, ki jo je treba obdelati.

Dolge in težke nastavke so opremljene s tem elementom, da jim zagotovijo oporo z enakomernim počitkom.

Zadnje vodiloTa del nastavka je potreben, da se obdelovanec ne upogne, ko zadnji rezalni zob zapusti svojo luknjo.

Kalibracijski delZa ta element je značilno manjše število zob kot rezalni del nastavka. Oblika in dimenzije zob, ki se nahajajo na kalibrirnem delu, so popolnoma enake tistim iz končne luknje.

Vrste rež in njihov obseg

Kot je omenjeno zgoraj, se zarezni razteg uporablja za obdelavo notranjih površin, na katerih so navojni elementi. Takšna orodja, odvisno od števila in vrste rezalnikov, s katerimi so opremljena, so lahko:

- evolventni;

- z ostrimi režami;

- 6 vreten;

- 8 vreten;

- 10 vreten.

Režasta brona, odvisno od njene vrste, se lahko izdela v skladu z enim od naslednjih regulativnih dokumentov:

- z evolventnim profilom: 50038-92 - dvohodni kombiniran; 50035-92, 28050-89 - redni kombinirani tip; 25158-82, 25159-82 - za obdelavo luknje s prerezom 15–90 mm; 25157-82 - za obdelavo lukenj s prečnim prerezom 12–14 mm; 25160-82 - za obdelavo lukenj s prečnim prerezom 45–90 mm;

- z ravnim profilom: 25971-83, 25972-83 - za obdelavo osmih lukenj; 25969-83, 25970-83 - za obdelavo lukenj s šestimi žlebovi; 24822-81, 24823-81 - za luknje z desetimi žlebovi;

- z vijačnim steblom: R 50035-92, 50036-92, 50037-92, 28048-89, 28049-89 itd.

V nekaterih primerih, ko ni mogoče izbrati standardnega orodja, se lahko izdelava brošov izvede po posebej razviti projektni dokumentaciji.

Z uporabo zareznih nastavkov lahko učinkovito izvajate naslednje tehnološke operacije:

- rezanje utorov in utorov;

- obdelava cevi puškega orožja;

- kalibracija notranjih lukenj različnih vrst;

- proizvodnja turbinskih elementov za letalske motorje;

- raztezanje zunanjih površin s kompleksno konfiguracijo.

Vlečna oprema

Stroji za brušenje so razdeljeni na različne vrste glede na številne parametre. Te možnosti so zlasti:

- namen - za obdelavo zunanjih ali notranjih površin;

- stopnja univerzalnosti - stroji za splošne in visoko specializirane namene;

- smer, v kateri se premika vlečeni element (delovno gibanje) - horizontalni stroji za navijanje ali vertikalni stroji za navijanje;

- vrsta opravljenega dela gibanja - s krožišče, s premikom raztezanja ali obdelovanca;

- število vozičkov, nameščenih na stroju - eno ali več vozičkov;

- število položajev, ki jih zaseda delovni mehanizem stroja - eno- in večpozicijski (z vrtljivim namizjem);

- stopnja avtomatizacije - z in brez CNC.

Najpogostejše vrste takšne opreme so:

- vodoravno dolgotrajen univerzalni stroj uporablja se za obdelavo notranjih površin;

- stroji navpičnega tipa, ki se lahko uporabljajo za zunanje in notranje površine;