Maszyna do ostrzenia noży zrób to sam. Potężna szlifierka zrób to sam

W przypadku wsi lub letniej rezydencji po prostu nie można obejść się bez tak niezbędnej rzeczy, jak obrabiarka. Dzięki niemu zawsze możesz naostrzyć łopatę lub siekierę. Istnieje również możliwość wykonania obróbki na maszynie różne materiały, na przykład wyrzeźbić jakiś element na domowe. W artykule rozważymy przykład, w jaki sposób można zrobić mocny i trwały maszyna do mielenia własnymi rękami. Jako element mocy autor wykorzystał silnik o mocy 750 W.

Materiały i narzędzia do produkcji:

- spawalniczy;

- bułgarski;

- wiertarka;

- koła pasowe (na silniku i na wale);

- pasek;

- wał (autor zamówił u tokarza);

- łożyska wału;

- narożne, metalowe płyty do wykonania korpusu maszyny;

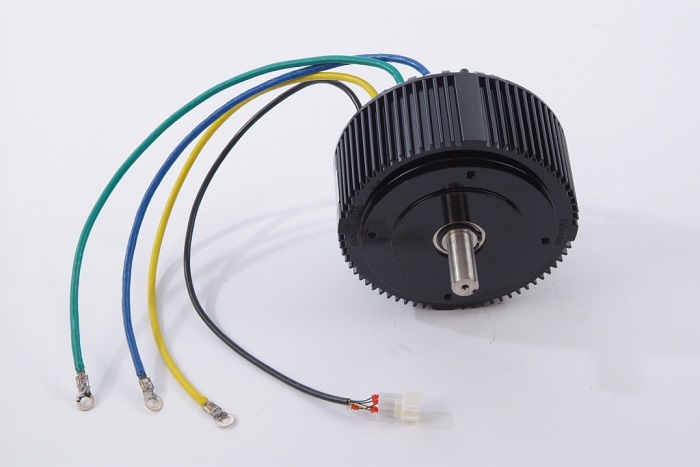

- silnik elektryczny (używany 750 watów / 1500 obrotów);

- przyciski sterujące, rozrusznik magnetyczny;

- farba, śruby z nakrętkami i inne drobiazgi.

Proces produkcji szlifierki:

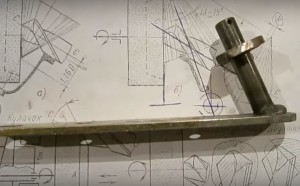

Krok pierwszy. Wał do maszyny

Wał maszyny należy albo poszukać na rynku, albo zamówić u tokarza. Na wale musi być koło pasowe, sam wał jest na dwóch łożyskach. Na obu końcach wału znajdują się specjalne miejsca do montażu ściernic.

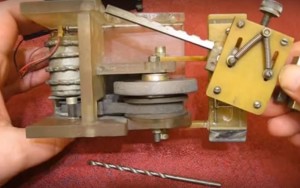

Krok drugi. Korpus maszyny

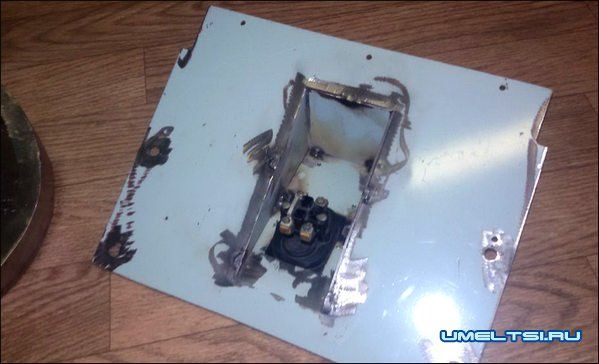

Do produkcji obudowy potrzebne będą narożniki, metalowe płytki, spawanie, szlifierka i inne elementy. Rama musi być taka, aby można było na niej zainstalować wał, a także naprawić silnik. Na zdjęciu widać, jak autor radził sobie w domu.

Silnik jest zamontowany na metalowy talerz, jest bezpiecznie przymocowany za pomocą śrub i nakrętek. Wskazane jest użycie hodowcy.

Krok trzeci. Ostatni etap montaż

Po zainstalowaniu silnika i wału, a na kołach pasowych jest pasek, możesz już uruchomić domowy produkt i zobaczyć, jak będzie działać. Jeśli wszystko jest w porządku, można przystąpić do montażu elektroniki i urządzeń sterujących w obudowie. Rama musi być osłonięta blachą. Na jednym arkuszu znajdzie się magnetyczny starter, a także przyciski do włączania urządzenia. W tym celu stworzono specjalny przypadek.

Ważne jest również wykonanie ogrodzeń ochronnych, kręgów i podłokietników. Pożądane jest również zakrycie wału, w tym celu można wykonać specjalną osłonę.

Ostrzenie wierteł można wykonać ręcznie, na maszynach lub specjalnych krążkach ściernych.

Jeśli ostrzysz wiertło ręcznie, konieczne jest:

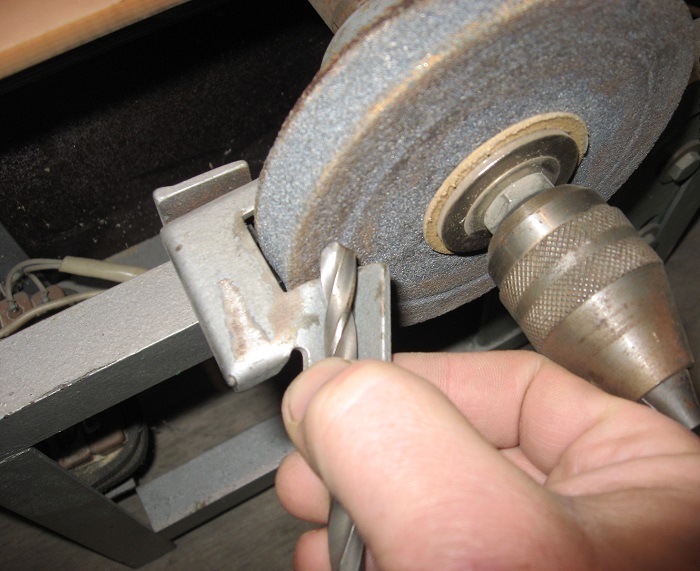

- mocno trzymaj trzpień, a drugą ręką prowadź jego spiralną część;

- docisnąć krawędź tnącą wiertła do bocznej powierzchni ściernicy;

- po naostrzeniu jednej strony konieczne jest płynne obracanie wiertła, natomiast krawędzie tnące muszą koniecznie mieć prawidłowe nachylenie do osi i przyjąć pożądaną konfigurację.

Wiertło jest ostrzone naprzemiennie po obu stronach. Należy przy tym kontrolować krawędzie tnące.

Pamiętać! Końcówka wiertła powinna znajdować się dokładnie pośrodku.

W przeciwnym razie zostanie odrzucony podczas pracy. Warto zauważyć, że w żadnym wypadku nie należy mocno naciskać na wiertło, w przeciwnym razie może dojść do defektów (wygięcia).

Na przykład, jeśli po ostrzeniu zauważysz, że krawędzie tnące są nierówne i przechylone pod różne kąty względem osi oznacza to, że środek krawędzi poprzecznej nie znajduje się w środku wiertła i nie będzie działać poprawnie.

Podczas ostrzenia zwracaj uwagę na oryginalny kąt ostrza. To on stanie się twoim przewodnikiem w przyszłości. Następnie sprawdź świder pod kątem uszkodzeń:

- jeśli znajdziesz poważne wady, możesz użyć grubego papieru ściernego;

- jeśli wady są małe, a wiertło jest dość stępione, użyj tarczy docierającej. Ta operacja jest konieczna w przypadku cienkich wierteł;

- jeśli wiertło do betonu ma ubytki w stożku chwytu - przetworzyć górną część narzędzia, delikatnie dociskając ją do ściernicy;

- po przetworzeniu ponownie dokładnie sprawdź tylną powierzchnię wiertła;

- jeśli zauważysz lub ustalisz za pomocą szablonu, że masz idealny stożek, to znaczy, że prawidłowo naostrzyłeś narzędzie.

Następnie przetworzyć krawędź tnącą wiertła. Rozmiar zworki do racjonalnego toczenia narzędzia powinien wynosić 1-1,7 mm.

Jakie są cechy szlifierek

Domowe urządzenie do ostrzenia wierteł jest przeznaczone do świderków przelotowych i głuchoniemych wykonanych ze stali, żeliwa i różnych twardych stopów. W zależności od typu maszyny mogą być wyposażone w różne funkcje. Na niektórych z nich podczas pracy można zmieniać kąt.

Maszyny do ostrzenia to:

- uniwersalny - stosowany do różnych narzędzi skrawających;

- specjalistyczne - dla jednego gatunku.

To do uniwersalnych maszyn urządzenia do ostrzenie wierteł, ponieważ mogą być przetwarzane:

- opukanie;

- noże;

- ziemianki;

- pogłębiacze.

Maszyny dzielą się na dwie kategorie:

- Przemysłowe - mają dużą moc i są przeznaczone do ostrzenia narzędzi duża średnica. Moc zależy bezpośrednio od silnika.

- Domowa szlifierka wiertarska jest dość kompaktowa i często jest używana do użytek domowy. Dzięki niemu można obrabiać nawet wiertła o małej średnicy.

Istnieje siedem metod ostrzenia:

- Pojedynczy samolot.

- Skomplikowana śruba.

- W kształcie.

- Eliptyczny.

- Stożkowy.

- Dwupłaszczyznowy.

- Śruba.

Jak zrobić ostrzałkę do wierteł

Aby zrobić domową maszynę, potrzebujesz:

- przełącznik;

- Ściernica;

- wtyczka;

- silnik;

- stoisko;

- przewody.

Postępuj zgodnie z naszymi radami:

- Ze względów bezpieczeństwa umieść maszyna domowej roboty do obudowy, pozostawiając tylko oś i tarczę ścierną na zewnątrz. Pamiętaj, że urządzenie będzie działać z sieci.

- Wybierz wcześniej miejsce, w którym będzie stać Twoja ostrzałka do wierteł. Pożądane jest, aby znajdował się na metalowym stole.

- Następnie umieść silnik elektryczny na blacie za pomocą łączników (zacisków) i zaznacz położenie otworów na śruby, jeśli ma łapy.

- Następnie wyjmij silnik elektryczny i wykonaj 4 otwory.

- Później ponownie zainstaluj silnik i zabezpiecz go dokładnie śrubami.

Rada: Jeśli silnik nie ma nóg, można go wzmocnić metalowymi paskami (zaciskami).

Silnik elektryczny do naszej przyszłej maszyny musi być wyposażony w specjalny wydłużony wał, na który należy nałożyć ziarnisty dysk. Dla tego:

- Zamontuj nakrętkę mocującą, uprzednio nacinając gwint prawoskrętny na końcu wału.

- Zabezpiecz tarczę podkładkami i nakrętkami.

Jeśli średnica wału i otwór tarczy są takie same, załóż podkładkę na wał, a następnie tarczę ścierną. Jeśli średnica wału i otworu nie pasuje, musisz dodać tuleję.

Wykonać w nim specjalny boczny otwór z gwintem na śrubę, aby móc go ciasno przymocować do wału. Następnie możesz założyć rękaw.

Jeśli nie możesz zdecydować się na silnik elektryczny, po prostu weź stary silnik pralka. Jest idealny do domowe urządzenie ostrzenie.

Warto zauważyć, że należy wcześniej przygotować rozrusznik i przewody, które później trzeba będzie podłączyć. Bardzo ważne jest, aby rozrusznik miał co najmniej trzy lub cztery otwarte styki. Jego uzwojenie należy podłączyć za pomocą dwóch przycisków do linii fazowej.

Uwaga! Silnik elektryczny będzie niebezpieczny, niezależnie od rodzaju - podczas pracy wałek obrotowy może przypadkowo zwinąć przewód, drut, włosy.

Rada: Wyprodukować metalowe pudło aby chronić maszynę przed kurzem, cząstkami ściernymi i przed przypadkowymi obrażeniami.

Jak ostrzyć wiertło na maszynie

- Podczas ostrzenia należy upewnić się, że oba ramiona wiertła są takie same. Jeśli osiągniesz taką korespondencję, oś obrotu wiertła całkowicie zbiegnie się ze środkiem otworu.

- Przed ostrzeniem zawsze upewnij się, że tarcza ścierna jest mocno zamocowana.

- Zawsze rozpoczynaj proces od grubszego ścierniwa. Gdy na wiertle pojawi się zadzior, możesz zmienić ścierniwo na drobniejsze.

- Obserwuj kąt ostrzenia.

- Nie dopuścić do tego, aby uzwojenia były przełączane tak, aby tarcza ścierna obracała się w odwrotnym kierunku. Powinien zawsze poruszać się tylko w kierunku ostrza.

Należy pamiętać, że wiertarki nie tolerują nadmiernego ciepła. Podczas ostrzenia regularnie schładzaj świder. Ale w żadnym wypadku nie opuszczaj rozgrzanego do czerwoności wiertła do wody, ponieważ mogą w nim pojawić się ubytki.

Akcesoria

- przewodnik

Aby nie utrzymywać wiertła w procesie ostrzenia na wadze (może to prowadzić do kontuzji), zapewnij podłoże lub prowadnicę w postaci małej nasadki. Wykonany jest z paska metalu, wygiętego jak na rysunku i przykręconego do ramy (podstawy). Wiertło opiera się na nim i jest doprowadzone do okręgu pod odpowiednim kątem.

- Goniometr

Zrób na opisanej powyżej prowadnicy ryzyko (znaki) pod wymaganymi kątami ostrzenia. Korzystanie z niego stanie się znacznie wygodniejsze.

Jeśli jest to dla Ciebie trudne, odetnij górę zwykłego kątomierza i przyklej go do prowadnicy.

Kąty mniejsze niż 30 0 nie są używane do ostrzenia, więc poświęcamy je.

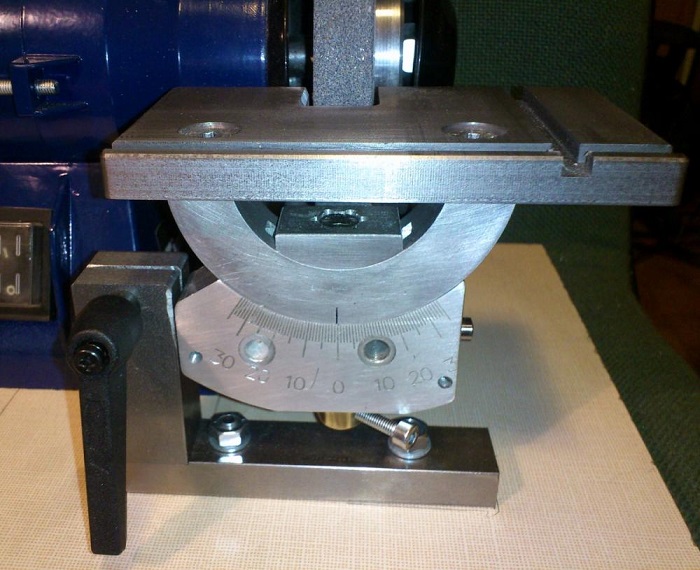

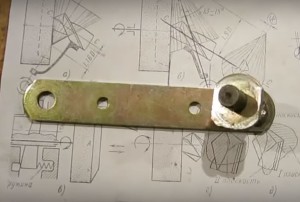

- Oprawa uniwersalna

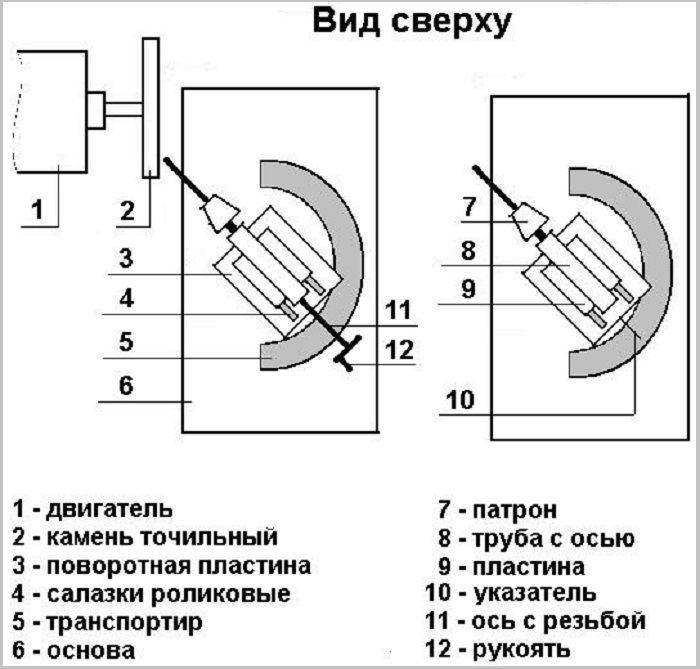

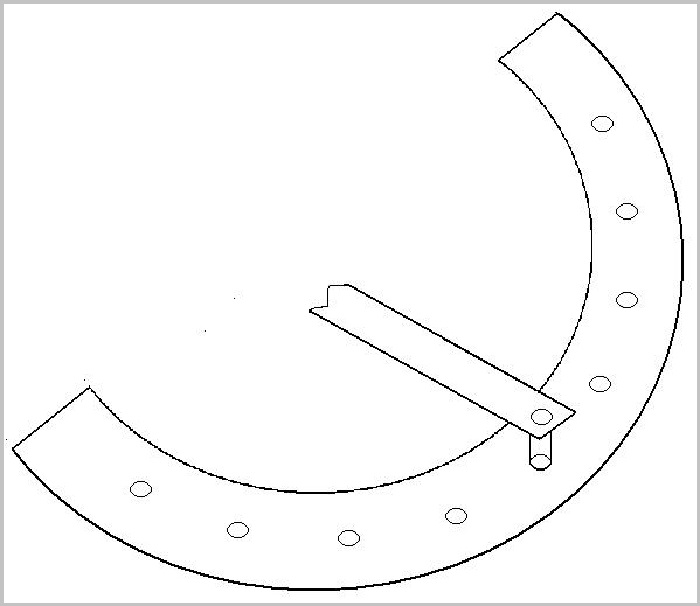

Aby ułatwić ostrzenie narzędzi, w szczególności wierteł, opracowano mechanizm składający się z uchwytu wiertarskiego, wałka, prowadnic rolkowych (sanek) oraz kątomierza.

Opisane powyżej podłoże bazowe jest szerokie. Przykleja się do niego kątomierz. Wierci się otwór, w który wkłada się śrubę, która służy jako oś dla powierzchni obrotowej.

Na nim zamontowana jest płyta na prowadnicy rolkowej, na której na osi zamocowana jest rura z wkładem. Sama płyta porusza się do przodu/do tyłu za pomocą konwencjonalnego mechanizmu posuwu (oś gwintowana).

W dolnej części płyty obrotowej zamocowany jest ogranicznik przemieszczenia. Służy do obracania urządzenia pod żądanym kątem i do jego korka.

Praca z osprzętem

- Wiertło jest wkładane do uchwytu.

- Płytka jest obracana pod żądanym kątem i blokowana wskaźnikiem.

- Obróć uchwyt, osiągając konieczne ostrzenie pół wiertła.

- Zwróć uwagę na podział.

- Obróć wiertło o 90 0 i powtórz operację, doprowadzając wiertło do zauważonego punktu.

Wiercenie w metalu lub drewnie to praca, którą wykonujesz regularnie. Wysokiej jakości dysza przez długi czas nie wymaga ostrzenia, ale są pewne błędy, w których stępienie występuje z wyprzedzeniem:

- Zastosowanie wiertła, które nie pasuje do obrabianego materiału. Niekoniecznie oznacza to wiercenie żelbetu wiertłem do drewna, choć w tym przypadku od razu się odwrócisz narzędzie tnące w pręt z zaokrąglonym końcem. Do wiercenia różnego rodzaju metal i twarde tworzywa sztuczne, są specjalnie wykonane wiertła. W przypadku rozbieżności – krawędź tnąca szybko staje się bezużyteczna;

- Zły kąt ostrzenia. Ta wartość musi również odpowiadać rodzajowi materiału, z którego wykonany jest otwór;

- Przegrzać. Najczęstszy powód. Pracując z trwałym materiałem chcemy szybko zakończyć wiercenie, a często zapominamy o takich drobiazgach jak chłodzenie miejsca pracy. Jeżeli nie jest możliwe zapewnienie dopływu chłodziwa do narzędzia, konieczne jest robienie przerw na jego ochłodzenie. pionierski nowatorski. Gorącą wiertarkę można zanurzyć w pojemniku z wodą.

Mechanizm stępienia na gorąco jest prosty: Gorąca krawędź jest „uwalniana”, to znaczy traci swoją twardość. Pogorszeniu ulegają właściwości skrawania, co skutkuje zwiększonym tarciem. Ogrzewanie wzrasta silniej, a proces ulega pogorszeniu w postępie arytmetycznym.

W efekcie możemy stracić dobre i możliwie drogie narzędzie. Jeśli masz pod ręką szlifierkę do wierteł, problem rozwiązuje się na miejscu, jeśli nie, trzeba wymyślać własne metody ostrzenia.

Ostrzenie ręczne bez narzędzi

Ślusarze z dużym doświadczeniem ostrzą wiertła własnymi rękami, używając jedynie ostrzałki z podręcznym narzędziem. Ale nie wszyscy mistrzowie domowi mogą pochwalić się takimi umiejętnościami.

Ponadto w ten sposób możliwe jest przywrócenie ostrości tylko produktom o dużej średnicy. Wtedy łatwiej jest kontrolować kąt. Najpopularniejszy rozmiar (3-5 mm) nie daje się ostrzyć w ten sposób. Tutaj nawet szablon nie pomoże.

Rzemieślników, którzy regularnie wykonują prace wiertnicze, zainteresuje różnorodność szlifierek do wiertarek oferowanych w sklepach z elektronarzędziami.

Jednak takie urządzenia (pomimo oczywistej łatwości obsługi) są dość drogie. Tak więc „domowa robota” biegła do sklepu po kolejną chińską wskazówkę. Ale rzemieślnicy domowi z doświadczeniem nadal używają narzędzia z czasów ZSRR, co odpowiada GOST pod względem wytrzymałości i trwałości.

Sekret jest prosty – wielu starodawnych ślusarzy ma na stanie domowej roboty maszynę do ostrzenia.

WAŻNY! W przypadku większości prac domowych poradzisz sobie z prostymi narzędziami do ostrzenia. Zwłaszcza jeśli przeraża cię słowo „maszyna”.

Najprostsze urządzenia do obciągania krawędzi tnącej wiertła

Aby zrozumieć ten proces, spójrz na części składowe Wskazówka.

![]()

Zacisk „szybko”. Aby korzystać z tego urządzenia, wystarczy mieć koło szmerglowe (szlifierka) wyposażone w wytrzymałą rękojeść. Wiertło mocuje się w urządzeniu pod żądanym kątem obrotu krawędzi. Kontrolując kąt posuwu krawędzi skrawającej, formujemy ją na szlifierce, następnie bez zmiany kąta „wychodzimy” na ostrzenie podkładu.

Urządzenie koniecznie spoczywa na rękojeści, kąty są kontrolowane rękami. Jeśli masz pewne umiejętności, możesz uzyskać dobry wynik z oczywistymi oszczędnościami.

WAŻNY! Przed użyciem urządzenia na wysokiej jakości wskazówkach poćwicz na wadliwych. To pozwoli ci „wypełnić rękę” i „wyczuć kąt”, jak mówią mistrzowie.

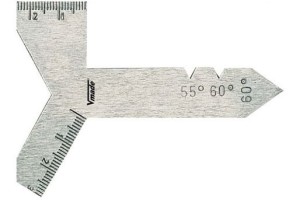

Oczywiście użycie szablonu jest obowiązkowe.

Również przed rozpoczęciem pracy należy zapoznać się ze standardowymi tabelami kątów ostrzenia dla różnych materiałów wiertniczych.

Czasami wystarczy tylko zmienić ustawienie kąta i poziomu podpórki narzędzia, a ostrzenie dużych wierteł staje się łatwym zadaniem.

Ta metoda jest odpowiednia przy niewielkich nakładach pracy i braku wysokich wymagań dotyczących jakości wiercenia. Jeśli regularnie wiercisz, a dokładność jest ważna, będziesz musiał kupić szlifierkę lub samodzielnie ją wykonać.

Szlifierka domowa - podstawowe zasady projektowania

Są dwa główne zadania:

- Poprowadź krawędź tnącą wiertła na płaską stronę pod ściśle ustalonym kątem. Aby to zrobić, maszyna musi mieć kątowy siatka. Ponadto kąty są utrzymywane w dwóch płaszczyznach - poziomej i pionowej;

- Po uformowaniu i naostrzeniu krawędzi tnącej konieczne jest uformowanie podkładu. Aby to zrobić, urządzenie musi mieć oś obrotu;

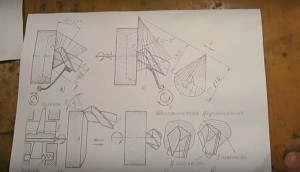

Niezależnie od tego, jak nowocześnie wyglądają te oferowane w sklepach, zasada ich działania nie zmieniła się od ponad 100 lat. Świadczy o tym zdjęcie podręcznika ze szkoły zawodowej próbki z 1905 roku.

Zastanów się krok po kroku, jak zrobić urządzenie do ostrzenia wierteł z improwizowanych materiałów.

Narzędzia użyte:

- szlifierka kątowa (bułgarska);

- Wiertarka;

- Standardowy zestaw ślusarski - szczypce, młotek, imadło.

Użyte materiały (znalezione w stosie metalowych śmieci, które znajdują się w każdym domowym warsztacie):

- Narożnik 30-30 mm. Długość 100-150 mm;

- Blachy o grubości 3-4 mm;

- Stalowe koło lub spinka do włosów o średnicy 10-12 mm;

- podkładki różne rozmiary, standardowa oprawa.

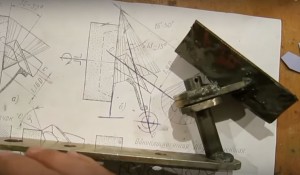

Za podstawę przyjmujemy kąty fabrycznego ostrzenia. Na podstawie tego schematu montujemy całą konstrukcję.

Łóżko wykonane jest z blachy stalowej, na którą zgodnie z fabrycznym szablonem rysunkowym naspawana jest oś z koła o średnicy 12 mm. Kąt nachylenia osi 75°.

Podkładka jest ciasno osadzona na osi, która będzie służyć jako łożysko podporowe dla mechanizm obrotowy wigwam. Ponieważ skręt zostanie wykonany pod niewielkim kątem, łożysko kulkowe nie jest potrzebne.

Z rogu wycinamy łóżko na wiertło. Długość około 100 mm. Strona, która będzie zwrócona w stronę kamienia szlifierskiego, jest szlifowana pod kątem 60 °. Wspornik zespołu obrotowego jest przyspawany pod kątem, zgodnie z rysunkiem. Dzięki temu mamy ogólny kąt projektowy z równoległym położeniem łoża i łoża, odpowiadający parametrom ostrzenia wierteł krętych.

WAŻNY! W przypadku wierteł do różnych metali dostępne są różne kąty ostrza, a szlifierki muszą mieć regulowany kąt. Proponowany projekt ma stały kąt, ze względu na łatwość wykonania.

Wykonujemy testy adiustacyjne. Ostrzenie rozpoczyna się od prostopadłego ustawienia końcówki względem osi obrotu.

Następnie, obracając łoże, powstaje płaszczyzna (a dokładniej stożek) podkładu.

Ostrzenie jest sprawdzane na szablonie i oceniane wizualnie. Wszystkie samoloty są zgodne z normą.

Do dolnej (tylnej) części łoża narożnego przyspawana jest prowadnica, która blokuje chwyt wiertła. Sam nacisk jest spawany ze złącza i narożnika.

Mocowanie odbywa się za pomocą śruby. Ogranicznik ustawiony jest na wartość graniczną szlifowanej krawędzi, dzięki czemu oba elementy tnące wiertła są szlifowane symetrycznie.

Ostrzenie krawędzi roboczej odbywa się wbrew obrotom ściernicy. W takim przypadku powstały zadzior jest automatycznie usuwany przez powierzchnię bieżną szmergla. Do ostrzenia wystarczą dwa lub trzy ruchy łoża wzdłuż promienia stożka podkładki.

Ten rodzaj wiertła ostrzy się wzdłuż zewnętrznej powierzchni kamienia szmerglowego, w razie potrzeby użyj płaszczyzny bocznej (promieniowej) - urządzenie można obrócić pod dowolnym kątem.

Szlifierka do wierteł jest przymocowana do stołu warsztatowego za pomocą zacisku. Podstawę można zamocować na stałe - ale w tym przypadku traci się możliwość dokładnej regulacji.

Jak wspomniano na początku materiału, urządzenie to ma stały kąt łoża. Jeśli zajdzie potrzeba zmiany kąta, np. do obciągania wiertła do metali kolorowych, można pod łożem podłożyć klin o odpowiednim nachyleniu.

Ten projekt nie jest jedynym dostępnym do samodzielnej produkcji.

Rozważ zupełnie inną opcję, która działa na tej samej zasadzie:

Równolegle do osi obrotu silnika elektrycznego zamontowany jest portal w kształcie litery „P” z wahliwym łożem w górnej części. Wysokość łoża dobiera się tak, aby wiertło znajdowało się wyżej niż oś obrotu ściernicy.

Kolba posiada zakres kątowy prawie 180°, co pozwala na ostrzenie wierteł jak górny zacisk, a także dolny.

Kąt poziomy można regulować w zależności od typu rękojeści.

Jako ogranicznik chwytu wierteł stosuje się tuleje ze śrubami dociskowymi. Taka konstrukcja umożliwia regulację wysięgu wiertła z dokładnością do milimetra.

Tuleja jest instalowana w jednym z prostokątnych rowków łóżka i bezpiecznie mocuje wiertło przed ruchem poziomym. Kołki średnicowe w tulei służą do prawidłowego ustawienia wiertła w płaszczyźnie ostrzenia. Po obróbce jednej krawędzi wiertło jest obracane o 180 °, a druga strona jest obrabiana.

Odległość do szmergla dobiera się w taki sposób, aby podczas ostrzenia nie usuwać zbyt dużej ilości materiału. Kilkakrotnie potrząsając łóżkiem, ostrzenie odbywa się, aż wiertło swobodnie przejdzie wzdłuż szmergla.

Jakość obróbki nie odbiega od użycia fabrycznych maszyn do ostrzenia. Wiertła od 3 do 15 mm.

Autonomiczna maszyna do ostrzenia wierteł

Rozważane opcje są uzupełnieniem standardu szlifierka. Możesz także samodzielnie wykonać pełnowartościową kompaktową ostrzałkę, bez użycia drogich komponentów.

Łóżko zmontowane z pleksi o grubości 10 mm. Silnik pochodzi ze starego wentylatora. Prowadnica działa na zasadzie suwmiarki - ogranicznik ustala się w pozycji przybliżonej, następnie dokładną odległość od ściernicy ustawia się za pomocą śruby trymera. Wiertło porusza się poziomo, pod zadanym kątem.

Wykonując dowolne z prezentowanych urządzeń zaoszczędzisz pieniądze i zawsze będziesz mieć zapas ostrych wierteł.

Lekcja wideo „Ręczne ostrzenie wierteł krętych” pomoże ci zrozumieć, jak przywrócić ostrość wiertła w domu za pomocą zwykłego wiertła.