Tornitura dei metalli: tutto sulla tecnologia di tornitura. La tornitura e la sua storia

Per utilizzare l'anteprima delle presentazioni, crea un account Google (account) e accedi: https://accounts.google.com

Didascalie delle diapositive:

Anteprima:

girare affari

introduzione

La professione di tornitore è la più comune nell'ingegneria meccanica. La tornitura è una sorta di lavorazione di parti mediante taglio, eseguita su torni con l'interazione di un pezzo rotante e un utensile da taglio in movimento progressivo. Pertanto, il prodotto del lavoro di un tornitore sono parti che hanno la forma di corpi di rivoluzione: cilindri, coni, parti con una superficie sagomata complessa, parti con fori, scanalature, filettature interne ed esterne. I dettagli possono essere di piccole dimensioni, da pochi millimetri a enormi, multi-ton.

I torni sono adattati per varie parti e operazioni. Di conseguenza, nella professione di tornitore, si distinguono gruppi di specialità:tornitore-trivellatore, tornitore, tornitore a torretta, voltatore di spalle, tornitore , tornitore automatico e così via. Tornitore universalelavora su un tornio a vite universale, che permette di eseguire tutti i tipi di tornitura. Di solito questo è il lavoratore più esperto che realizza prodotti unici. Oltre alla macchina, il tornitore utilizza vari strumenti: tronchesi, filiere, maschi, trapani, controllo e misurazione - calibri, micrometri, calibri, ecc.; dispositivi per il fissaggio della fresa e del pezzo.

"Evoluzione" della professione

I torni sono stati inventati e utilizzati nell'antichità. Erano molto semplici nel design, molto imperfetti nel lavoro, e all'inizio avevano un manuale e poi un azionamento a pedale. La macchina consisteva in due centri stabiliti, tra i quali era fissato un pezzo in legno, osso o corno. Uno schiavo o un apprendista ha ruotato il pezzo in lavorazione di uno o più giri in una direzione, poi nell'altra. Il maestro tenne lo scalpello tra le mani e, premendolo posto giusto sul pezzo, rimosso i trucioli, dando al pezzo la forma desiderata.Questi torni sono stati utilizzati principalmente per la lavorazione prodotti in legno. La necessità di lavorazioni meccaniche ha accelerato lo sviluppo dei torni, sebbene questo sviluppo sia stato molto lento. La priorità nello sviluppo dei torni spetta ai tecnici russi.

Andrei Konstantinovich Nartov nacque a Mosca il 28 marzo 1693. Fu una delle pepite di inventori che furono notati e portati sulla strada larga da Pietro I. Durante la sua non troppo lunga vita, inventò e costruì più di trenta macchine utensili per conto suo profilo diverso che non aveva eguali al mondo. Nel XVII secolo apparvero i torni, in cui il pezzo non era più messo in moto dalla forza muscolare del tornitore, ma con l'aiuto di una ruota idraulica, ma la fresa, come prima, era tenuta nella mano del tornitore . All'inizio del 18° secolo i torni erano sempre più utilizzati per il taglio dei metalli, non del legno, e quindi è molto rilevante il problema del fissaggio rigido della fresa e del suo spostamento lungo la superficie della tavola in lavorazione. E per la prima volta il problema di una pinza semovente è stato risolto con successo fotocopiatrice A.K. Nartov nel 1712. Entro la fine del 19 ° secolo fu prodotto un tornio elettrico, che fu preso come base delle moderne attrezzature. ...

Professione oggi

Oggi i moderni torni automatizzati facilitano il lavoro di un tornitore. Turnerinizia a lavorare con la ricezione di un compito, la lettura di un disegno, i calcoli. Seleziona l'utensile, posiziona il pezzo sulla macchina, imposta la macchina sulla modalità di taglio selezionata ed esegue la lavorazione. Il pezzo finito viene controllato per le dimensioni e la pulizia della superficie. La macchina ha modalità manuale e automatica. Nel primo caso, il tornitore richiede movimenti della mano coordinati con precisione durante il controllo dell'utensile da taglio.. Questa professione richiede massima attenzione, grande forza e richiede anche molto tempo.. Turner si esibisce tornio operazioni di lavorazione e alesatura di varie superfici, piani di estremità, nonché filettatura, foratura, svasatura, calibrazione, utilizzando metallo e altri materiali come grezzi. Determina o perfeziona la velocità e la profondità di taglio, seleziona l'utensile da taglio, tenendo conto delle proprietà del materiale e della configurazione della fresa, lo fissa (imposta) e regola il processo di lavorazione. Garantisce che la parte sia conforme alle dimensioni specificate nel disegno, alla purezza e accuratezza specificate.

È impossibile immaginare l'industria moderna senza attrezzature per la lavorazione dei metalli. I torni vengono utilizzati per diverse operazioni di tornitura: lavorazione e tornitura delle superfici dei pezzi, taglio dei denti, rettifica e foratura. Progettano e producono un'ampia gamma di torni universali in varie configurazioni per soddisfare qualsiasi esigenza di produzione e lavorazione. Le attrezzature per la lavorazione dei metalli e il taglio dei metalli che offrono soddisfano tutti i moderni requisiti di sicurezza, mantengono la facilità d'uso e si distinguono per soluzioni avanzate nel design e nel layout.

I torni a vite sono una classe unica di attrezzature per il taglio dei metalli; sono usati per girare e lavori di taglio delle viti per metalli ferrosi e non ferrosi. I torni a vite vengono utilizzati per il taglio di mandrini, manicotti, assi e altre parti. Attrezzatura per il taglio dei metalli Questo tipo è ideale per produzioni su piccola scala e una tantum. I torni a vite SVSZ sono facili da usare, altamente efficienti e non producono molto rumore.

Nessuno impresa moderna la lavorazione dei metalli non farà a meno dei torni CNC universali. I torni CNC sono un sistema computerizzato di macchine per il taglio dei metalli in grado di controllare completamente il processo di produzione delle parti. Questa classe le macchine utensili eliminano la possibilità di commettere errori e riducono al minimo lo sforzo umano nel processo. I torni CNC possono operare in cicli automatici e semiautomatici durante la tornitura di pezzi.

Per la produzione di piccoli lotti imprese industriali e nelle singole officine, vengono spesso utilizzati torni per avvitatura SAMAT. I torni universali SAMAT hanno un'elevata classe di precisione secondo GOST 8-77, possono eseguire tutti i tipi di operazioni di tornitura, inclusa la possibilità di tagliare diverso tipo fili. La novità della serie di torni a vite - SAMAT 400 S/S - esegue lavorazioni tecnologiche particolarmente precise utilizzando utensili da taglio compositi tradizionali, oltre che resistenti all'usura.

Il tornio universale "Vector 400SC" con sistema di controllo adattivo non richiede particolari capacità di programmazione, è facile da usare e permette di lavorare con microcicli in un'ampia gamma senza regolazioni meccaniche.

A differenza dei torni convenzionali, i centri di lavoro di tornitura sono multifunzionali e vengono utilizzati grandi imprese per la produzione in serie di pezzi. Questa attrezzatura per la lavorazione dei metalli ad alta tecnologia è progettata per la lavorazione dinamica ad alte prestazioni di parti complesse da materiali di costruzione. Il centro di lavoro di tornitura ad alta precisione viene utilizzato per modificare la posizione dell'utensile da taglio su torni CNC universali. Il centro di tornitura di CJSC SVSZ si distingue per il taglio ad alta velocità, la precisione e l'affidabilità.

ventunesimo secolo - secolo alta tecnologia. Con la creazione dell'intelligenza artificiale, i torni hanno raggiunto un nuovo livello di sviluppo, grazie all'introduzione del software nella macchina, la qualità del prodotto e la produttività sono aumentate.

I metodi più comuni per la produzione di parti con parametri geometrici specificati includono la tornitura dei metalli. L'essenza di questa tecnica, che consente anche di ottenere una superficie con la rugosità richiesta, è che uno strato metallico in eccesso viene rimosso dal pezzo.

Principi di tornitura

La tecnologia della tornitura dei metalli prevede l'utilizzo di macchine speciali e utensili da taglio (frese, trapani, alesatori, ecc.), attraverso i quali viene rimosso dal pezzo uno strato di metallo della dimensione richiesta. Viene eseguito da una combinazione di due movimenti: quello principale (rotazione del pezzo fissato nel mandrino o nella piastra frontale) e il movimento di avanzamento eseguito dall'utensile durante la lavorazione delle parti ai parametri specificati delle loro dimensioni, forma e qualità della superficie.

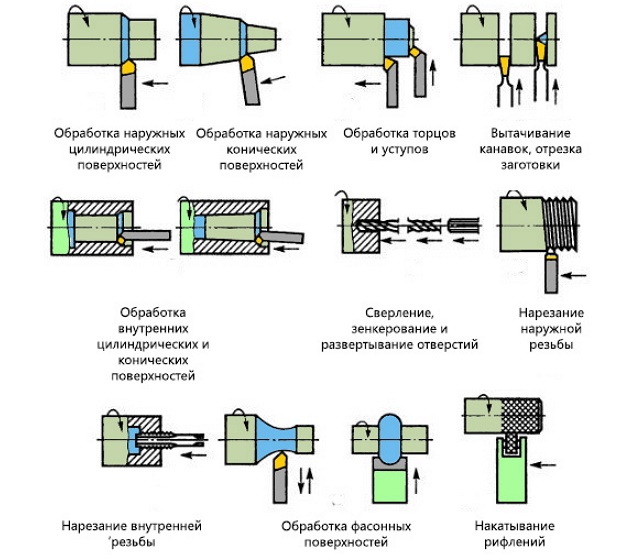

A causa del fatto che esistono molti metodi per combinare questi movimenti, funzionano con parti di varie configurazioni su apparecchiature di tornitura ed eseguono anche un intero elenco di altri operazioni tecnologiche, che include:

- fili da taglio di vario tipo;

- perforazione di fori, loro alesatura, dispiegamento, svasatura;

- tagliare parte del pezzo;

- scanalature di tornitura di varie configurazioni sulla superficie del prodotto.

Grazie a una funzionalità così ampia attrezzatura di tornitura puoi fare molto su di esso. Ad esempio, con il suo aiuto, la lavorazione di prodotti come:

- noccioline;

- alberi di varie configurazioni;

- boccole;

- pulegge;

- anelli;

- giunti;

- ruote dentate.

Naturalmente, girare implica ottenere prodotto finito che soddisfa determinati standard di qualità. Qualità in questo caso significa il rispetto dei requisiti per le dimensioni geometriche e la forma delle parti, nonché il grado di rugosità superficiale e l'accuratezza della loro posizione relativa.

Per garantire il controllo sulla qualità della lavorazione, gli strumenti di misura non vengono utilizzati: presso le imprese che producono i loro prodotti in grandi lotti, calibri limite; per le condizioni di produzione singola e su piccola scala: calibri, micrometri, contatori interni e altri dispositivi di misurazione.

La prima cosa da considerare quando si impara girare affari, è la tecnologia della lavorazione dei metalli e il principio con cui viene eseguita. Questo principio consiste nel fatto che l'utensile, tagliando il tagliente nella superficie del prodotto, lo blocca. Per rimuovere uno strato di metallo corrispondente al valore di tale alimentazione, l'utensile deve vincere le forze di adesione nel metallo del pezzo. Come risultato di questa interazione, lo strato metallico rimosso viene formato in trucioli. Esistono i seguenti tipi di trucioli metallici.

fusa

Un tale chip si forma quando alte velocità pezzi lavorati in acciaio dolce, rame, stagno, piombo e loro leghe, materiali polimerici.

elementare

La formazione di tali trucioli si verifica quando pezzi in lavorazione da materiali a bassa viscosità e duri vengono lavorati a bassa velocità.

Frattura del truciolo

Trucioli di questo tipo si ottengono durante la lavorazione di pezzi da un materiale caratterizzato da una bassa duttilità.

fatto un passo

La formazione di tali trucioli è tipica per la lavorazione a media velocità di pezzi in acciaio medio-duro, parti in leghe di alluminio.

Utensile da taglio per tornio

L'efficienza che contraddistingue il lavoro su un tornio è determinata da una serie di parametri: la profondità e la velocità di taglio, il valore dell'avanzamento longitudinale. Affinché la lavorazione della parte sia di alta qualità, è necessario organizzare le seguenti condizioni:

- alta velocità di rotazione del pezzo, fissata nel mandrino o nella piastra frontale;

- stabilità dell'utensile e un grado sufficiente del suo impatto sulla parte;

- il massimo strato possibile di metallo rimosso per ogni passaggio dell'utensile;

- elevata stabilità di tutti i componenti della macchina e mantenerli in ordine.

La velocità di taglio viene selezionata in base alle caratteristiche del materiale di cui è composto il pezzo, al tipo e alla qualità della fresa utilizzata. In base alla velocità di taglio selezionata, viene selezionata la velocità del mandrino della macchina dotata di mandrino per tornio o piastra frontale.

Con aiuto vari tipi le frese possono essere ruvide o tipi di finitura operazioni di tornitura, e la scelta dell'utensile è principalmente influenzata dalla natura della lavorazione. Modificando i parametri geometrici della parte tagliente dell'utensile, è possibile controllare la quantità di strato metallico da rimuovere. Si distinguono gli incisivi destri, che, durante la lavorazione della parte, si spostano dalla contropunta in avanti, e quelli sinistri, spostandosi, rispettivamente, nella direzione opposta.

In base alla forma e alla posizione della lama, gli incisivi sono classificati come segue:

- strumenti con una parte di lavoro disegnata, la cui larghezza è inferiore alla larghezza della loro parte di fissaggio;

- dritto;

- piegato.

Gli incisivi si differenziano in base allo scopo dell'applicazione:

- scoring (elaborazione di superfici perpendicolari all'asse di rotazione);

- di passaggio (tornitura di superfici terminali piane);

- scanalatura (formatura di scanalature);

- sagomato (ottenendo una parte con un profilo specifico);

- noioso (fori nel pezzo);

- filettato (filo da taglio di qualsiasi tipo);

- taglio (tagliando una parte di una determinata lunghezza).

La qualità, la precisione e la produttività delle lavorazioni eseguite su un tornio dipendono non solo giusta scelta strumento, ma anche sui suoi parametri geometrici. Ecco perché nelle lezioni speciali istituzioni educative, dove studiano i futuri specialisti della tornitura, viene prestata molta attenzione alla geometria dell'utensile da taglio.

I principali parametri geometrici di qualsiasi fresa sono gli angoli tra i suoi taglienti e la direzione in cui viene eseguito l'avanzamento. Questi angoli dell'utensile da taglio sono chiamati angoli di attacco. Tra questi si distinguono:

- angolo principale - φ, misurato tra il tagliente principale dell'utensile e la direzione di avanzamento;

- ausiliario - φ1, situato, rispettivamente, tra il bordo ausiliario e la direzione di avanzamento;

- angolo sulla punta della fresa - ε.

L'angolo in alto dipende solo da come viene affilato lo strumento e gli angoli ausiliari possono anche essere regolati impostandolo. All'aumentare dell'angolo principale, l'angolo in alto diminuisce, mentre diminuisce anche la parte del tagliente coinvolta nella lavorazione, rispettivamente si riduce anche la vita utensile. Come meno valore questo angolo, la maggior parte del tagliente è coinvolta sia nella lavorazione che nell'allontanamento del calore dalla zona di taglio. Tali incisivi sono più resistenti.

La pratica dimostra che per la tornitura di pezzi non troppo rigidi, grande diametro l'ottimale è l'angolo principale, il cui valore è compreso tra 60 e 90 gradi. Se è necessario elaborare un pezzo di grande diametro, è necessario scegliere l'angolo principale nell'intervallo 30–45 gradi. La forza della punta della taglierina dipende dal valore dell'angolo ausiliario, quindi non è ingrandita (di norma, viene selezionata nell'intervallo di 10-30 gradi).

Particolare attenzione nelle lezioni sulla tornitura è riservata anche a come scegliere la giusta tipologia di fresa a seconda del tipo di lavorazione. Si ci sono determinate regole, in base al quale la lavorazione di superfici di un tipo o dell'altro viene eseguita utilizzando una fresa di una determinata categoria.

- Per la lavorazione delle superfici esterne del pezzo sono necessarie frese convenzionali diritte e curve.

- Sarà necessario uno strumento di spinta per le superfici terminali e cilindriche.

- scegliere per la scanalatura e la rifilatura del pezzo.

- Le frese per alesatura vengono utilizzate per la lavorazione di fori precedentemente praticati.

categoria separata strumento di tornitura frese make up con le quali è possibile lavorare superfici sagomate con lunghezza generatrice fino a 40 mm. Tali incisivi sono divisi in diversi tipi principali:

- Su caratteristiche del progetto: asta, tonda e prismatica;

- nella direzione di lavorazione del prodotto: radiale e tangenziale.

Tipi di attrezzature per la tornitura

Di tutti i tipi di attrezzature per la tornitura, la più diffusa sia nelle grandi che nelle piccole imprese è tornio a vite. La ragione di tale popolarità è la versatilità di questo dispositivo, grazie alla quale può essere giustamente definito universale.

Elenchiamo i principali elementi strutturali di una macchina del genere:

- due pale - anteriore e posteriore (la scatola ingranaggi della macchina è posizionata nella paletta; sulla contropunta sono posizionati un mandrino con un mandrino del tornio (o frontalino), una slitta longitudinale e una penna dell'attrezzatura);

- una pinza, nella cui progettazione sono presenti guide superiore e inferiore, una piastra rotante e un portautensili;

- l'elemento portante dell'apparecchiatura è un telaio montato su due piedistalli in cui sono alloggiati motori elettrici.

- riduttore.

Le macchine utensili controllate da appositi programmi per computer, le macchine a controllo numerico, stanno diventando sempre più diffuse. Il design di tali macchine differisce dal solito solo per il fatto che ha un'unità di controllo speciale.

- apparecchiature per la rotazione delle torrette utilizzate per la lavorazione di parti di configurazione complessa;

- , tra cui ci sono uno e due rack;

- attrezzature semiautomatiche multitaglio, che possono essere trovate presso le imprese che producono i loro prodotti in grandi lotti;

- complessi di lavorazione, sui quali è possibile eseguire sia operazioni di tornitura che fresatura.

Senza girare oggi è estremamente difficile immaginarne tanti industrie manufatturiere. Pertanto, questo tipo di lavoro con il metallo continua a svilupparsi, nonostante il già alto livello, consentendo di fornire la migliore qualità e velocità di elaborazione.

3, voto medio: 5,00

su 5)

SICUREZZA DURANTE IL LAVORO AL TORNIO

Sicurezzaè un sistema di organizzazione e misure tecniche e mezzi per prevenire l'esposizione dei lavoratori a fattori di produzione pericolosi e nocivi. Il contenuto principale delle misure di sicurezza e sanificazione industriale è la prevenzione degli infortuni, ovvero la prevenzione degli infortuni sul lavoro, ed in particolare durante il periodo di pratica formativa.

Ogni studente deve ricevere istruzioni in materia di sicurezza, igiene industriale e protezione antincendio.

Il briefing sul posto di lavoro viene effettuato prima dell'ammissione al lavoro di tutti gli studenti appena arrivati per la pratica, nonché di quelli trasferiti.

Prima di iniziare il lavoro.

1) Indossare la tuta; allacciare le maniche; nascondere i capelli sotto un copricapo.

2) Verificare la presenza e l'affidabilità del fissaggio delle recinzioni di protezione e il collegamento della terra di protezione con il corpo macchina.

3) Disporre gli utensili e i pezzi grezzi in un certo ordine sul cavalletto laterale.

4) Bloccare saldamente la taglierina e il pezzo. Rimuovere la chiave dal mandrino e installarla al suo posto.

5) Verificare il funzionamento della macchina al minimo e la funzionalità della scatola di avviamento spegnendo i pulsanti e le leve di comando.

Durante il lavoro.

1) Segui rigorosamente la tecnologia delle operazioni.

2) Per evitare lesioni, non:

Inclinare la testa vicino al mandrino o all'utensile da taglio.

· tradire o accettare oggetti attraverso le parti rotanti delle macchine.

appoggiarsi o appoggiarsi alla macchina, appoggiarvi utensili o pezzi.

Misurare il pezzo, pulire e rimuovere i trucioli dalla macchina fino al completo arresto.

· Raffreddare l'utensile da taglio o il pezzo in lavorazione con un panno.

fermare la macchina frenando manualmente il mandrino.

allontanarsi dalla macchina senza spegnerla.

Sostieni e afferra il pezzo tagliato con la mano.

3) Pulire la parte sulla macchina con una lima o carta vetrata attaccata al telaio. La maniglia del telaio deve essere con anello di sicurezza. Quando lavori, tienilo con la mano sinistra.

4) Quando si spegne la macchina, è necessario allontanare la fresa dal pezzo.

5) Quando si lavora nei centri, verificare che la contropunta sia ben fissata e assicurarsi che la foratura sia sufficiente e che il suo angolo corrisponda all'angolo dei centri.

6) Utilizzare chiavi, dadi e teste di bulloni appropriati.

7) La barra da lavorare non deve sporgere oltre la macchina

8) Quando si spegne la rete, durante il funzionamento, spegnere immediatamente la macchina.

Alla fine del lavoro.

1) Scollegare la pinza, spegnere il motore elettrico.

2) Rimuovere i trucioli dalla macchina con una spazzola, dalle scanalature del letto con ganci. È vietato soffiare via le patatine con la bocca o spazzare con la mano.

3) Pulire la macchina, lubrificare, riordinare gli utensili e mezzi individuali protezione. Consegnare la macchina all'insegnante.

UTENSILI DA TAGLIO

Gli utensili da taglio utilizzati sui torni sono incisivi. In base al tipo di lavorazione, le frese si suddividono in: passanti, taglienti, taglienti, asolate, a manubrio, filettate, sagomate e alesate; noiosi, a loro volta, sono divisi in frese per la lavorazione di fori passanti, lavorazione di fori ciechi a distanza ravvicinata, scanalature di alesatura e filettatura. Nella direzione di avanzamento, le lame sono divise in destra e sinistra. Gli incisivi destri sono chiamati quelli in cui, quando sono posti sopra di essi, i palmi delle mani mano destra casa bordo tagliente sembra essere di lato pollice. Quando si lavora con tali frese su un tornio, si spostano da destra a sinistra. A seconda della forma della testa e della sua posizione rispetto all'asse del corpo, gli incisivi sono diritti. I parametri geometrici della fresa scelti razionalmente e la forma della superficie frontale per le condizioni di taglio date dovrebbero fornire la maggiore durata dell'utensile o la massima velocità di taglio. Tale geometria è chiamata ottimale e viene selezionata dalle relative guide sulle condizioni di taglio e sulla progettazione dell'utensile da taglio. Il materiale per le frese è acciaio rapido (frese saldate) e lega dura cermet (frese con inserti saldobrasati o avvitati).

LAVORAZIONE DI PEZZI SU TORNI

Girando- uno dei tipi più comuni di taglio dei metalli, effettuato su macchine del gruppo di tornitura. I pezzi lavorati su queste macchine sono suddivisi in tre classi: alberi, dischi, boccole. I pezzi vengono lavorati su macchine specializzate, adattati per lavorare alcuni pezzi semplici e di media complessità o eseguire singole operazioni: taglio di filetti triangolari e rettangolari esterni ed interni con maschi e filiere. Usano dispositivi universali e speciali, strumenti multidimensionali e unidimensionali.

TIPI DI TORNI

La macchina è composta da un basamento montato su piedistalli, una paletta anteriore (mandrino), una pinza con un portautensile e un grembiule e una contropunta. Il letto è la base e serve per montare tutti i componenti principali della macchina. Il carrello pinza e la contropunta si muovono lungo le guide del bancale. La paletta ha all'interno un riduttore con un mandrino, all'estremità anteriore del quale è fissato un mandrino o piastra frontale per il montaggio del pezzo da lavorare. La pinza è progettata per fissare le frese nel portautensili e spostarle nelle direzioni longitudinale, trasversale e angolare. Per spostare l'utensile, la pinza dispone di tre slitte (carrelli): longitudinale, trasversale e superiore. La scatola di alimentazione e la chitarra degli ingranaggi sostituibili vengono utilizzati per regolare la macchina all'avanzamento o al passo richiesti del filo da tagliare. Dalla scatola di alimentazione, il movimento alla pinza avviene attraverso la vite di comando, durante la filettatura, o attraverso l'albero di trasmissione, quando è necessario eseguire il movimento di avanzamento longitudinale e trasversale durante la rotazione dei pezzi. La contropunta serve a sostenere l'estremità libera di pezzi lunghi. Si compone di tre parti principali: corpo, aculei e piastre. Un centro o uno strumento (trapano, svasatore, ecc.) è installato nel foro conico della penna. L'alloggiamento della contropunta può essere spostato lateralmente per tornire superfici coniche. I torni sono dotati di dispositivi per l'avanzamento rapido della pinza e di un meccanismo per l'arresto rapido della rotazione del mandrino e spegnimento automatico alimentazione pinza in caso di sovraccarico. Sulla paletta della macchina sono presenti indicatori per la posizione delle manopole di regolazione e tabelle delle velocità del mandrino.

LAVORAZIONI CILINDRICHE E SUPERFICIALI

Per elaborare completamente la superficie cilindrica del pezzo in un'unica installazione, è necessario utilizzare uno speciale centro anteriore (ondulato, flottante con un guinzaglio ondulato, autobloccante o inverso) invece di un mandrino di guida e un morsetto e una parte posteriore rotante centro.

La rifilatura delle estremità dei pezzi consiste nell'esecuzione delle tecniche previste negli esercizi precedenti (installazione del mandrino, della fresa e del pezzo, impostazione della macchina alla velocità del mandrino richiesta). Fissare il pezzo nel mandrino con una sporgenza dalle ganasce non superiore a 40 ... 50 mm. L'elaborazione deve essere eseguita con un incisivo piegato all'estremità del tifo con un angolo j = 90° o un incisivo piegato con un angolo j = 45°. Per elaborare la faccia terminale del pezzo in lavorazione nella seguente sequenza: toccare la punta della testa della taglierina con la faccia terminale del pezzo ed estrarre la taglierina dal pezzo in lavorazione; impostare la taglierina sulla dimensione richiesta dello strato di taglio (profondità di taglio o sovrametallo), spostandola a sinistra, far avanzare la taglierina con avanzamento trasversale manuale, riducendo il valore di avanzamento quando la punta della taglierina si avvicina all'asse del pezzo. Per tagliare la seconda estremità del pezzo, sganciare il pezzo, misurarne la lunghezza, determinare la tolleranza rimanente per la lavorazione della seconda estremità, fissare il pezzo nel mandrino con l'altra estremità. Muovere la fresa, contando il movimento lungo il lembo della vite diapositiva superiore(o lungo l'arto dell'avanzamento longitudinale del carrello della pinza) dall'estremità del pezzo, lasciando 0,1 ... 0,2 mm per la rifilatura finale.

Taglia l'estremità spostando la taglierina al centro della croce alimentazione manuale. Estrarre la taglierina dal pezzo nella sua posizione originale. Sull'estremità della vite della slitta superiore della pinza, spostare la fresa a sinistra sul margine rimanente e tagliare completamente la seconda estremità. Quando si rifilano le estremità con una fresa passante curva con angolo j = 45°, eseguire una passata preliminare spostando la fresa da superficie esterna pezzo al centro, il passaggio finale - spostandosi dal centro alla superficie esterna del pezzo. Controllare la rettilineità della faccia terminale del pezzo dopo la lavorazione con un righello di misurazione. Il rigonfiamento finale non è consentito. Ripeti tutti gli esercizi precedenti per girare più volte le superfici cilindriche e rifilare le estremità, quindi elaborare i pezzi necessari per le lezioni seguenti o la fabbricazione di parti per prodotti fabbricati da laboratori di formazione.

La rifilatura dell'estremità del pezzo viene eseguita nella seguente sequenza: toccare la punta della testa dell'estremità della fresa del pezzo e allontanare la fresa dal pezzo; impostare la fresa alla misura desiderata (profondità di taglio o sovrametallo), spostandola a sinistra; alimentare la taglierina mediante avanzamento trasversale manuale, riducendo il valore di avanzamento quando la punta della taglierina passa sull'asse del pezzo.

FORATURA E FORATURA

La foratura sui torni viene eseguita con vari utensili da taglio, la cui scelta dipende dai pezzi in lavorazione, dalla forma del foro, dalla precisione e dalla rugosità della superficie del foro. I pezzi sono fissati nel mandrino della macchina e impartiscono loro un movimento rotatorio, e utensili da taglio- nelle penne della contropunta e dire loro il movimento di traslazione - il feed. A seconda della forma e delle dimensioni, il pezzo viene fissato in un mandrino autocentrante a tre griffe, in un mandrino a quattro griffe, su una piastra frontale mediante strisce e bulloni, o in altri modi. La lavorazione dei fori nel metallo pieno del pezzo viene eseguita con punte elicoidali. Quando la lunghezza del foro supera i 5 ... 10 diametri, con la cosiddetta foratura profonda, vengono utilizzate punte speciali (pistola, cannone, fuso, anello , centraggio, ecc.). Le punte elicoidali con un diametro fino a 10 mm con gambo cilindrico sono fissate in un mandrino a tre griffe, che viene installato direttamente nel foro conico della penna della contropunta. Se la conicità del gambo del mandrino del trapano è più piccola della conicità del foro conico della penna, è necessario utilizzare una boccola conica. Le punte elicoidali con un diametro superiore a 10 mm con gambo cilindrico sono fissate in un mandrino a due griffe con una maggiore forza di serraggio Le punte elicoidali con gambo conico sono installate direttamente nel foro conico della contropunta del serbatoio e quando la conicità della punta è più piccola del foro conico della penna, quindi utilizzando una o più boccole adattatrici. Distinguere tra perforazione preliminare e finale. Durante la preforatura, il diametro della punta viene selezionato inferiore al diametro finale in base alla dimensione del sovrametallo lasciato per la lavorazione finale. Dopo la preforatura, è possibile eseguire l'alesatura, ovvero la foratura con una punta di diametro maggiore, l'alesatura, l'alesatura o l'alesatura di un foro con una fresa. Visualizza selezione ulteriore elaborazione dipende dalla precisione del foro da lavorare. La lavorazione dei fori centrali sulle superfici terminali per l'installazione di pezzi al centro delle macchine utensili viene eseguita in sequenza con un trapano e una svasatura o in una volta con una punta centrale combinata.

L'aumento del diametro di un foro già nel pezzo e dargli la forma richiesta (cilindrica, conica, a gradini) con l'aiuto di frese per alesatura è chiamato noioso. Taglierina noiosa, installato nel portautensile del supporto macchina, deve avere una parte a sbalzo sporgente dal portautensile per una lunghezza maggiore della lunghezza del foro di alesatura nel pezzo. I parametri geometrici delle frese per alesatura e gli elementi delle modalità di taglio durante la barenatura sono simili a questi parametri quando si tornino pezzi cilindrici con frese passanti

Buco noioso con gradini differisce dall'alesatura di un foro cilindrico liscio con un'alesatura taglierina dura tale elaborazione viene effettuata in più passaggi. La lunghezza dell'albero della fresa deve essere tale che sia possibile praticare l'intero foro a gradini per l'intera profondità, e sezione trasversale la testa e l'albero della fresa devono essere più piccoli del piccolo diametro del foro a gradini. Se l'altezza della spalla è inferiore a 5 mm e la foratura di diametro maggiore viene eseguita in una sola passata (t<5 мм), то применяют резец с главным углом в плане j=90°, подачу резца производят только в продольном направлении. При растачивании глухих цилиндрических отверстий или сквозных отверстий с уступами высотой более 5 мм применяют резец с главным углом в плане j=95°, подача резца в этом случае производится сначала в продольном направлении, а при подходе резца к уступу - в поперечном направлении. Размер от торца заготовки до уступа выдерживают различными способами: по риске на резце плоским упором, закрепленным в резцедержателе, а также продольным упором, установленным на направляющих станины, или по продольному лимбу. Размер от торца заготовки до уступа (или дна глухого цилиндрического отверстия) можно измерить различными измерительными инструментами: измерительной линейкой, глубиномером штангенциркуля, штангенглубиномером или шаблоном. Диаметр отверстия измеряют штангенциркулем. При использовании штангенциркуля с отсчетом по нониусу 0,05 мм необходимо к показаниям штангенциркуля прибавлять толщину губок, указанную на них. Проверить полученный диаметр отверстия можно предельными калибрами-пробками. Проходная сторона пробки (ПР) должна проходить в отверстие без особых усилий, а непроходная сторона (НЕ) не должна проходить в отверстие.

AFFUSOLATO

La lavorazione delle superfici coniche sui torni avviene in vari modi: ruotando la parte superiore della pinza; spostamento del corpo della contropunta; girare il righello conico; taglierina larga. L'uso dell'uno o dell'altro metodo dipende dalla lunghezza della superficie conica e dall'angolo del cono.

La lavorazione del cono esterno ruotando la slitta superiore della pinza è consigliabile nei casi in cui sia necessario ottenere un ampio angolo di inclinazione del cono con una lunghezza relativamente ridotta. La lunghezza massima della generatrice del cono dovrebbe essere leggermente inferiore alla corsa del carrello della pinza superiore. La lavorazione del cono esterno spostando il corpo della contropunta è conveniente per ottenere coni lunghi e morbidi con un piccolo angolo di inclinazione (3 ... 5°). Per fare ciò, il corpo della contropunta viene spostato nella direzione trasversale dalla linea dei centri macchina lungo le guide della base della paletta. Il pezzo da lavorare è fissato tra i centri della macchina in un mandrino di guida con un collare. La lavorazione dei coni con l'ausilio di un righello a cono (copia), fissato sul retro del banco del tornio su una piastra, serve per ottenere un cono poco profondo di notevole lunghezza. Il pezzo viene fissato in centri o in un mandrino autocentrante a tre griffe. La fresa, fissata nel portautensile del supporto della macchina, riceve un movimento simultaneo nelle direzioni longitudinale e trasversale, per cui elabora la superficie conica del pezzo.

La lavorazione del cono esterno con una taglierina larga viene utilizzata se è necessario ottenere un cono corto (l<25 мм) с большим углом уклона. Широкий проходной резец, режущая кромка которого длинней образующей конуса, устанавливают в резце держатель так, чтобы главная режущая кромка резца составляла с осью заготовки угол а, равный углу уклона конуса. Обработку можно вести как с продольной, так и с поперечной подачей. На чертежах деталей часто не указывают размеры, необходимые для обработки конус и их необходимо подсчитывать. Для подсчета неизвестных элементов конусов и их размеров (в мм) можно пользоваться следующими формулами

a) conicità K= (D-d)/l=2tga

b) angolo di inclinazione del cono tga = (D-d)/(2l) = K/2

c) pendenza i = K/2=(D-d)/(2l) = tga

d) diametro del cono maggiore D = Kl + d = 2ltga

e) diametro del cono minore d = D-K1 = D-2ltga

e) lunghezza del cono l \u003d (D-d) K \u003d (D-d) / 2tga

Anche la lavorazione delle superfici coniche interne sui torni viene eseguita in vari modi: con una fresa larga, ruotando la parte superiore (slitta) della pinza, ruotando il righello conico (copia). Le superfici coniche interne lunghe fino a 15 mm vengono lavorate con un'ampia fresa, il cui tagliente principale è impostato all'angolo richiesto rispetto all'asse del cono, eseguendo l'avanzamento longitudinale o trasversale. Questo metodo viene utilizzato nel caso in cui l'angolo di conicità sia ampio e non siano imposti requisiti elevati sulla precisione dell'angolo di conicità e sulla rugosità della superficie. I coni interni più lunghi di 15 mm con qualsiasi angolo di inclinazione vengono lavorati ruotando la slitta superiore della pinza mediante avanzamento manuale.

Indipendentemente dal metodo di lavorazione del cono, la taglierina deve essere posizionata esattamente all'altezza dei centri della macchina.

FILETTATURA SU TORNI

La filettatura con frese viene eseguita su torni da taglio con vite di comando con dado diviso, una chitarra con ruote sostituibili, una scatola di alimentazione e un meccanismo di inversione. La macchina può tagliare vari fili: esterno e interno, metrico e pollici, destro e sinistro, singolo e multifilo, fissaggio e carico; in base alla forma del profilo: triangolare, rettangolare, trapezoidale, ecc. Inoltre, i vermi vengono tagliati su torni a vite. Prima della filettatura, il pezzo viene tornito (alesato) a un certo diametro, che dovrebbe essere leggermente inferiore al diametro esterno della filettatura. Ciò è dovuto alla presenza di deformazioni elastiche e plastiche che si verificano nel materiale del pezzo, da cui aumenta il diametro esterno dell'asta e diminuisce il diametro interno del foro. La scelta del diametro del pezzo viene effettuata secondo apposite tabelle.

Per la filettatura vengono utilizzate frese a barra, prismatiche e rotonde (a disco) e pettini filettati. Le tronchesi trovano un'applicazione più ampia. Per le frese per finitura, l'angolo di spoglia superiore γ = 0, per le frese per il pretrattamento del filo, quando la distorsione del profilo del filo non è di grande importanza, viene utilizzato un angolo di spoglia positivo γ = 10 ... 20°. L'angolo del profilo nella parte tagliente della fresa è uguale all'angolo del profilo del filo (ad esempio, per metrico - 60°, per pubico - 55°). L'angolo del profilo della parte tagliente della fresa e la sua installazione nel portautensili viene misurato con una dima o un goniometro attraverso la luce. Per la filettatura, è necessario collegare la rotazione del pezzo (mandrino) con l'avanzamento dell'utensile filettato (calibro). Il filetto del passo desiderato sarà ottenuto quando, in un giro del pezzo, la fresa si sposta nella direzione di errore di un passo (filo) del filo da tagliare.

I moderni torni a vite hanno un passo del filetto molto semplice e predeterminato. Impostazione o per trovare, secondo la tabella, attaccata, a seconda del modello, alla parete superiore o laterale della scatola, oppure sul tamburo per impostare la macchina al filo richiesto, la posizione desiderata delle maniglie della scatola di alimentazione tamburi, o il numero di denti degli ingranaggi sostituibili e impostandoli nella posizione desiderata. Le macchine utensili di solito hanno due set di ruote intercambiabili. In quei torni da avvitatura che non dispongono di una cassetta di alimentazione, l'impostazione viene effettuata solo tramite calcolo. Tali macchine sono fornite con gruppi di ingranaggi intercambiabili di 17, 19, 38 o un altro numero di ruote. Il filo viene tagliato in diversi movimenti preliminari e finali, il cui numero dipende dal passo del filo. Esistono diversi metodi (schemi) per fornire una fresa filettata alla profondità di taglio ad ogni passaggio. Quando si infila con passo P< 2 мм резец подается в поперечном направлении перпендикулярно оси нарезаемой заготовки - радиальная подача. При нарезании резьбы с шагом Р>2 ... 2,5 mm per facilitare la deformazione e la libera uscita dei trucioli dalla zona di taglio, viene utilizzata un'alimentazione combinata della fresa, sia trasversale che longitudinale. Il secondo schema di taglio può essere effettuato anche alimentando la slitta superiore della pinza, ruotata rispetto all'asse dei centri macchina di un angolo di 60°. Per ottenere una filettatura più precisa, è preferibile eseguire le passate finali solo con avanzamento radiale, secondo il primo schema. Il ritorno della fresa filettata nella posizione di lavoro originaria per eseguire la passata successiva avviene in due modi, la cui scelta dipende dal passo del filo da tagliare e dal passo della madrevite della macchina. Quando si taglia su un tornio a vite, ci sono filetti multipli (pari) e non multipli (dispari). Un multiplo è una filettatura in cui il rapporto tra il passo P x della filettatura della vite di comando è diviso senza lasciare traccia per il passo P n della filettatura da tagliare o il numero di fili n n per 1 "della filettatura in pollici da tagliare è diviso senza resto per il numero di fili n x della vite di comando.Tale filettatura è chiamata non multipla, y che come risultato della divisione specificata si ottengono numeri frazionari, non interi.Quando si taglia una filettatura multipla, la fresa (calibro) viene riportato nella sua posizione originale ruotando il dado diviso della vite di comando e spostando rapidamente manualmente la slitta, portare la rotazione del mandrino alla corsa inversa (rapida) senza aprire il dado diviso e spostare la pinza con la taglierina nella posizione originale per eseguire la passata successiva.

I fili e le viti senza fine rettangolari e trapezoidali, a seconda della dimensione e della precisione, vengono tagliati con uno o più tronchesi. Durante la filettatura, vengono utilizzati vari fluidi da taglio che assorbono il calore, riducono l'attrito delle superfici di sfregamento della fresa e del pezzo e rimuovono le piccole particelle di truciolo. Durante la lavorazione di parti in acciaio, vengono utilizzati emulsione, olio, sulfofresolo; bronzo e ottone senza raffreddamento né olio di colza; ghisa senza raffreddamento o cherosene.

Il taglio di filetti di fissaggio triangolari esterni ed interni con maschi e filiere su torni, torni a torretta e altre macchine è uno dei metodi di lavorazione ad alte prestazioni. Il filo viene tagliato completamente in una o più passate dell'utensile. Non viene eseguita un'impostazione speciale della macchina per l'infilatura. I metodi di lavoro sono semplici, per molti aspetti simili ai metodi di filettatura, padroneggiati dagli studenti durante il passaggio della pratica del fabbro e non richiedono qualifiche elevate. È consigliabile utilizzare maschi e filiere per tagliare fili di fissaggio imprecisi con un diametro fino a 25..30 mm e con un passo non superiore a 3 mm.

La filiera è un anello con una filettatura sulla superficie interna e fori per i trucioli che formano i taglienti. I maschi vengono utilizzati per il taglio di filettature interne e si dividono in carpenteria metallica, manuale macchina, macchina, dado e speciale. I maschi a macchina vengono utilizzati per il taglio di filettature su torni, torni a torretta e trapani e maschi speciali e dadi su varie macchine per il taglio di dadi. Il maschio è costituito da una parte lavorante avente una superficie filettata e scanalature per la formazione di taglienti e un gambo, che serve per fissare l'utensile nel mandrino. Di solito, quando si infila su una macchina, viene utilizzato un maschio a macchina, che fornisce l'infilatura in un passaggio. Per l'infilatura di pezzi in metallo duro vengono utilizzati due o tre maschi (due e tre completi). Il primo esegue un taglio preliminare e quello di finitura porta il filo alla dimensione richiesta e lo pulisce. Quando un maschio viene avvitato o una filiera viene avvitata sulla superficie del pezzo da tagliare, i denti della parte smussata dell'utensile tagliano gradualmente attraverso le scanalature elicoidali del profilo della filettatura. Lo spessore dello strato tagliato az di ciascun dente dello smusso e, di conseguenza, la forza di taglio e la coppia dipendono dal numero di denti, dall'angolo j dello smusso e dal passo della filettatura. Per fissare l'utensile sulla macchina e proteggerlo da rotture e sfilacciamenti durante il taglio, in particolare nei fori ciechi e sui rulli a gradini, vengono utilizzate cartucce di compensazione di sicurezza di varie esecuzioni e dimensioni. La caratteristica principale di tali mandrini è la capacità di spostare l'utensile di una certa distanza lungo l'asse del gambo e di compensare qualche discrepanza tra l'avanzamento effettivo dell'utensile e il passo della filettatura da tagliare.

LAVORAZIONE DI SUPERFICI SAGOMATE

Molte parti di macchine hanno non solo superfici rettilinee e piane, ma anche vari contorni curvilinei, costituiti da segmenti di linea retta, archi circolari di vari diametri e altre curve. I contorni curvilinei possono essere fresati su fresatrici verticali: mediante marcatura combinando avanzamenti manuali longitudinali e trasversali; marcando con tavola rotonda rotante; su una fotocopiatrice in dispositivi speciali.

Si consiglia di elaborare contorni curvi della forma di un arco di cerchio su una tavola rotonda rotante con avanzamento manuale, che è un accessorio obbligatorio per una fresatrice verticale.

LAVORAZIONE DI PARTI SU UNA FRESATRICE

La fresatura è uno dei metodi più comuni per la lavorazione di superfici piane e di varie forme, filettature, scanalature, denti di ruote e altre parti.

La maggior parte delle parti ha superfici sotto forma di pialle, ad esempio guide del basamento della macchina, superfici di base della morsa, piastre di controllo e marcatura, superfici quadrate di montaggio, facce di bulloni e dadi, squadre di gambo dell'utensile, ecc. La fresatura delle pialle può essere eseguita principalmente con cilindri frese su fresatrici orizzontali, e frese frontali e frontali, sia su fresatrici orizzontali che verticali.

Un piano inclinato è una superficie piana ad angolo rispetto all'orizzontale. Uno smusso è un piano inclinato corto. La fresatura di un piano inclinato con rotazione del pezzo può essere eseguita sia su fresatrici orizzontali che verticali, utilizzando una morsa macchina universale, piastre angolari o attrezzature speciali e morsetti.

Listelli di fresatura, scanalature rettangolari, scanalature e troncatura di pezzi. Nei dettagli di macchine e dispositivi ci sono superfici chiamate sporgenze e scanalature. Le scanalature possono essere rettangolari e sagomate, passanti e chiuse. Per la lavorazione di scanalature e listelli rettangolari, sagomati e passanti su fresatrici orizzontali, vengono utilizzate diverse frese a disco. Per lavorare scanalature chiuse, scanalature per chiavette e altre superfici inaccessibili su fresatrici orizzontali e verticali, vengono utilizzate frese a candela. Durante la riaffilatura la larghezza della fresa diminuisce, quindi, nei casi in cui la fresa deve mantenere le sue dimensioni in larghezza, si consiglia di utilizzare delle frese a disco (doppie) composte, composte da due metà, tra le quali un anello sottile di un certo spessore è posato.

Le frese sono montate sui mandrini delle fresatrici allo stesso modo di quelle cilindriche. Per risparmiare acciaio ad alta velocità, le frese a disco di grandi dimensioni sono realizzate come prefabbricate, con coltelli a innesto. La fresatura di spallamenti con frese a disco può essere eseguita in vari modi: ogni spallamento viene fresato con una fresa a disco a tre lati; entrambi gli spallamenti vengono fresati contemporaneamente con un set di due frese a disco dello stesso diametro. In questo caso, al fine di ottenere una determinata dimensione tra le battute, vengono installati opportuni anelli intermedi sul mandrino tra le frese o fresati in un'attrezzatura rotante a 180° a due posizioni. Dopo aver fresato la sporgenza (prima posizione), l'attrezzatura con il pezzo fissato al suo interno viene ruotata e posizionata nella seconda posizione per la fresatura della seconda sporgenza.

Molte parti di macchine hanno non solo superfici rettilinee e piane, ma anche vari contorni curvilinei, costituiti da segmenti di linea retta, archi circolari di vari diametri e altre curve. I contorni curvi possono essere fresati su fresatrici verticali: mediante marcatura combinando avanzamenti manuali longitudinali e trasversali: mediante marcatura mediante tavola rotonda rotante; su una fotocopiatrice in dispositivi speciali. La fresatura combinando avanzamenti manuali consiste nel fatto che un pezzo premarcato, e se necessario con fori per il fissaggio e l'inserimento di un utensile, viene fissato sulla tavola di una fresatrice. Muovendo manualmente la tavola contemporaneamente in direzione longitudinale e trasversale, il pezzo viene portato sotto la fresa a candela rotante in modo che la fresa rimuova lo strato di metallo secondo il profilo curvilineo segnato. Affinché la taglierina non tocchi la superficie di lavoro del tavolo della macchina o dell'attrezzatura con la sua estremità, il pezzo deve essere installato su un rivestimento.

Si consiglia di elaborare contorni curvi della forma di un arco di cerchio su una tavola rotonda rotante con avanzamento manuale, che è un accessorio obbligatorio per una fresatrice verticale. La tavola rotonda rotante con la sua base è imbullonata nelle scanalature a T della tavola della macchina. La rotazione dalla maniglia, montata sul rullo, viene trasmessa attraverso la coppia di vite senza fine alla parte rotante della tavola (frontale). Una scala graduata sulla superficie laterale del tavolo viene utilizzata per contare la sua rotazione (con un pezzo fisso) all'angolo richiesto.

La posizione dell'asse di rotazione della tavola rotante sulla tavola della fresatrice rispetto all'asse del mandrino della macchina è determinata combinando l'asse della tavola con l'asse della fresa, per la quale è presente un perno di centraggio o un centro inserito nel foro conico centrale del giradischi. Per ottenere il raggio del profilo richiesto sul pezzo, la tavola della macchina viene spostata dall'avanzamento trasversale del raggio del profilo più il raggio della fresa.

La corretta installazione del pezzo rispetto all'asse della tavola rotante può essere verificata toccando leggermente il pezzo con una fresa rotante in due posizioni diametralmente opposte, cioè quando la tavola viene ruotata di 180°. Ora, se porti il pezzo in lavorazione alla fresa rotante in qualsiasi punto e continui a girare la tavola per la maniglia, la fresa elaborerà un arco di cerchio su di essa con un raggio uguale alla distanza dal centro della tavola a questo punto del pezzo. Più il punto della superficie laterale si trova lontano dall'asse del tavolo, più grande sarà il cerchio che descriverà quando il tavolo ruota.

Pertanto, con questo metodo di lavorazione, il contorno sul pezzo si ottiene senza combinare due avanzamenti e la sua precisione dipende solo dal corretto posizionamento del pezzo sulla tavola (sul corretto raggio di sterzata del pezzo). Per garantire il controllo durante il processo di fresatura, il pezzo deve essere premarcato.

Quando si elaborano un grande lotto di pezzi identici con un profilo curvo, utilizzano uno speciale dispositivo di copiatura o utilizzano macchine per la copiatura.

LAVORAZIONE DI PARTICOLARI SU MACCHINE DEL GRUPPO RETTIFICA

La rettifica può lavorare perline e fori cilindrici semplici, superfici piane, nonché superfici profilate complesse, come ingranaggi, alberi scanalati, filettature, viti senza fine, guide del letto, ecc.

Per eseguire il processo di rettifica, il pezzo da rettificare e l'utensile abrasivo effettuano movimenti relativi, le cui direzioni sono indicate per i vari tipi di rettifica. La rettifica cilindrica esterna viene spesso eseguita su rettificatrici cilindriche, quando il pezzo è montato in centri o fissato in un mandrino. Distinguere tra rettifica con avanzamento longitudinale e tuffo (con avanzamento trasversale). Per la rettifica cilindrica esterna con avanzamento longitudinale sono necessari i seguenti movimenti: la rotazione della mola è il movimento di taglio principale; rotazione del pezzo attorno al proprio asse - avanzamento circolare del pezzo; movimento alternativo longitudinale del pezzo (o in alcuni modelli di macchine utensili - una mola) lungo il suo asse - avanzamento longitudinale; movimento trasversale della mola sul pezzo (o pezzo sulla mola) avanzamento o avanzamento trasversale alla profondità di rettifica. Nella rettifica con avanzamento longitudinale, l'avanzamento trasversale viene effettuato periodicamente al termine di ogni doppia o singola corsa della tavola della macchina. Attualmente, il metodo di macinazione profonda o il metodo di macinazione con un cerchio fisso si è diffuso, quando l'intero sovrametallo viene rimosso in un passaggio con una piccola alimentazione longitudinale. Nella macinazione profonda, l'alimentazione viene eseguita solo in una direzione. Nel caso di rettifica circolare esterna a tuffo, il pezzo non ha movimento longitudinale, ma viene rettificato contemporaneamente per tutta la lunghezza, mentre la larghezza del cerchio deve essere uguale alla lunghezza del pezzo o leggermente maggiore di essa. L'avanzamento trasversale viene eseguito continuamente, la parte principale del sovrametallo viene rimossa con un avanzamento trasversale ampio (0,6 ... 2,0 mm/min) e il sovrametallo rimanente viene rimosso con un avanzamento trasversale di 0,1 mm/min. Quindi l'alimentazione incrociata viene disattivata e l'accensione, ovvero il lavoro senza l'alimentazione incrociata, viene eseguita fino all'arresto. Successivamente, il cerchio viene rimosso e viene installato un nuovo pezzo. In questo modo è possibile rettificare profili e pezzi a gradini, per i quali la mola deve avere un profilo appropriato ottenuto per editing. Con la rettifica senza centri, il processo di taglio viene eseguito con una mola allo stesso modo delle velocità di rettifica convenzionali. La particolarità di questo processo è determinata dalle specifiche di fissaggio e alimentazione del pezzo in lavorazione. Con la rettifica esterna senza centri, il pezzo da rettificare è montato su un coltello di supporto 5 tra due cerchi: quello di rettifica (di lavoro), situato a sinistra nella figura, e quello di alimentazione (principale), situato a destra. Per eseguire il processo di rettifica senza centri, sono necessari i seguenti movimenti: rotazione della mola, rotazione della ruota di alimentazione 4, avanzamento circolare e longitudinale del pezzo. Ruotando la ruota di alimentazione, impostata con un piccolo angolo a rispetto all'asse della mola, il pezzo viene ruotato - avanzamento circolare e movimento lungo l'asse - avanzamento longitudinale. Se l'angolo a è uguale a zero, non c'è avanzamento longitudinale del pezzo e la rettifica viene eseguita a tuffo. La rettifica interna tonda, così come la rettifica esterna, è suddivisa in rettifica con avanzamento longitudinale, rettifica a tuffo e rettifica senza centri.

Schema di rettifica interna circolare con avanzamento longitudinale della mola. Il pezzo è fissato nel mandrino e il cerchio, come nel caso della rettifica circolare esterna con avanzamento longitudinale, esegue i seguenti movimenti: rotazione della mola, avanzamento longitudinale della mola (o pezzo), avanzamento trasversale della rettifica ruota. La rettifica superficiale è divisa in due tipi: rettifica con la periferia e la faccia terminale del cerchio. Le rettificatrici per piani per eseguire queste due tipologie di rettifica, inoltre, si dividono in macchine con tavola rettangolare e tavola rotonda. Per la rettifica in piano sono necessari i seguenti movimenti: rotazione della mola - il movimento di taglio principale: movimento del pezzo - movimento di avanzamento longitudinale (movimento rettilineo alternativo o rotatorio della tavola); movimento della mola sul pezzo (o avanzamento verticale del pezzo sulla mola) - avanzamento alla profondità di rettifica; movimento dell'avanzamento trasversale del pezzo (o mola) in una direzione perpendicolare al movimento dell'avanzamento longitudinale. Nel caso in cui la mola copra completamente la larghezza di rettifica, non c'è avanzamento trasversale. Oltre ai tipi di rettifica sopra elencati, la rettifica di superfici e estremità coniche esterne ed interne si è diffusa nell'ingegneria meccanica, nella costruzione di macchine utensili e nella produzione di utensili. I metodi di rettifica delle superfici coniche esterne sono per molti aspetti simili alla loro lavorazione su macchine di consumo. A seconda dell'angolo di "rastrematura del pezzo

I metodi di rettifica per superfici coniche esterne cambiano i seguenti metodi. Se l'angolo del cono non supera 15, il pezzo viene rettificato ruotando la parte superiore del tavolo. Il tavolo superiore della macchina viene ruotato di un angolo uguale alla pendenza del cono del pezzo. Con questa installazione della tavola superiore, la generatrice del cono rivolta verso la mola viene posta parallela al movimento della tavola della macchina. La rettifica viene eseguita in passate longitudinali. Il movimento trasversale della testa portamola viene eseguito allo stesso modo della rettifica di superfici cilindriche. I pezzi in lavorazione con un angolo di conicità maggiore di 15 vengono rettificati ruotando la paletta o rettificando la paletta. Il pezzo da lavorare viene bloccato in un mandrino montato sulla paletta. La rettifica viene eseguita allo stesso modo della rettifica di superfici cilindriche con avanzamenti longitudinali e trasversali.

I pezzi con superfici coniche corte possono essere rettificati in un'ampia gamma utilizzando il metodo a tuffo. La rettifica attraverso fori conici viene spesso eseguita con il metodo di più passate longitudinali, quando il pezzo, fissato in un mandrino o in un altro dispositivo di bloccaggio, insieme alla paletta viene ruotato di un angolo uguale all'angolo del cono. La rettifica di fori conici ciechi o terminanti con spallamenti che non consentono l'uscita della mola lungo l'asse del pezzo viene rettificata con avanzamento trasversale utilizzando il metodo a tuffo.

LAVORAZIONE DEI PEZZI SU MACCHINE DEL GRUPPO DI SEMINA

Le macchine troncatrici sono progettate principalmente per la lavorazione di piani orizzontali. La piallatura di piani verticali, scanalature e scanalature su di essi viene eseguita mediante l'avanzamento verticale della pinza. Quando si pialla un piano verticale, i pezzi sono impostati in modo che la fresa non tocchi la superficie del tavolo durante le ultime passate. Ciò si ottiene posizionando la superficie di lavoro contro la scanalatura a T del tavolo su cuscinetti o in qualche altro dispositivo che fornisce uno spazio tra la superficie superiore del tavolo e il pezzo. La pinza viene impostata sulla posizione zero, la slitta viene sollevata fino al cedimento, quindi abbassata di 5 ... 10 mm verso il basso e il pannello pieghevole con la taglierina viene ruotato fino al cedimento con l'estremità superiore lontana dalla superficie del pezzo da lavorare lavorato a macchina (con la testa della taglierina più vicina al pezzo), quindi la tavola sollevata in modo che lo spazio tra la taglierina e il pezzo sia di circa 5 mm. Tale regolazione consentirà di tagliare un piano verticale con un'altezza leggermente (fino a 5 mm) inferiore alla lunghezza di movimento della guida superiore della pinza. I piani verticali sono piallati da frese passanti e incisori con teste diritte piegate. Buoni risultati si ottengono quando si pialla con una fresa diritta con un tagliente di transizione che fornisce una bassa rugosità superficiale. Quando si elaborano superfici verticali e orizzontali di accoppiamento, prima la superficie viene piallata con una fresa passante ad avanzamento orizzontale, quindi la superficie viene lavorata con una taglierina in due passaggi.

La piallatura di superfici di accoppiamento inclinate viene eseguita con frese passanti e rigate.

Innanzitutto, una fresa scanalata con avanzamento verticale elabora una scanalatura rettangolare a tutta profondità. Quindi, successivamente, con la fresa per incisore destra e sinistra, vengono piallati entrambi i lati inclinati della scanalatura. La parte rotante della pinza viene quindi regolata ad un angolo corrispondente all'angolo di inclinazione delle pareti della scanalatura.

Se è necessario elaborare ampie scanalature a coda di rondine, ad esempio durante la lavorazione di slitte a pinza, la piallatura viene eseguita in sequenza. La piallatura delle scanalature a T viene eseguita in sequenza. Innanzitutto, una fresa scanalata della larghezza richiesta o più stretta, seguita dall'espansione alle dimensioni richieste della scanalatura, con avanzamento verticale, viene elaborata una scanalatura rettangolare, nella seconda e terza transizione, le scanalature laterali destra e sinistra vengono tagliate con speciali frese con avanzamento orizzontale, nella quarta transizione, con un passaggio passante a due lame o su due lati (γ \u003d 45 °) gli smussi vengono tagliati con una fresa ad alimentazione verticale.

Le modalità di taglio per la piallatura di piani verticali e inclinati sono selezionate nella stessa sequenza della piallatura di piani orizzontali: profondità di taglio, tenendo conto del sovrametallo di lavorazione; a causa della bassa rigidità della guida della pinza, l'avanzamento è 1,5 ... 2 volte inferiore rispetto alla piallatura orizzontale; velocità di taglio dagli standard, dalla documentazione tecnologica o dalla raccomandazione del maestro per il materiale e l'utensile in lavorazione. Le superfici lavorate vengono controllate con righelli, quadrati, dime o goniometri universali e le dimensioni vengono controllate con calibri e calibri.

PRESENTAZIONE DELLE MACCHINE CNC

La caratteristica principale delle macchine CNC è che il programma, ovvero i dati sull'entità, la velocità e la direzione del movimento dei corpi di lavoro, è specificato sotto forma di simboli stampati su uno speciale supporto del programma. Su una macchina CNC, per elaborare una parte di una nuova configurazione, spesso è sufficiente installare un nuovo NC nel CNC, che contiene determinate informazioni di impostazione (IM). Il dispositivo di input del programma (PID) legge il programma, cioè viene convertito in segnali elettrici e inviato al dispositivo di elaborazione del programma (PDU) che, tramite il dispositivo di controllo dell'azionamento (CUP), agisce sull'oggetto di controllo - il avanzamento (PP) della macchina. Il movimento specificato delle parti mobili della macchina associate all'azionamento di alimentazione è controllato da sensori di feedback. Le informazioni di feedback dal sensore attraverso il dispositivo di feedback entrano nell'OOP, dove lo spostamento effettivo dell'unità di alimentazione viene confrontato con quello specificato dal programma per apportare modifiche ai movimenti effettuati. Per eseguire funzioni aggiuntive, i segnali elettrici vengono inviati dall'UVP al dispositivo di comando del processo. Vengono accesi o spenti vari motori, giunti, elettromagneti, ecc.

L'uso di macchine CNC al posto delle apparecchiature universali ha caratteristiche significative e crea alcuni vantaggi: abbreviare il ciclo di produzione delle merci, aumentare la produttività del lavoro, ecc.

SICUREZZA DURANTE IL LAVORO AL TORNIO

Sicurezza- si tratta di un sistema di misure organizzative e tecniche e di mezzi che prevengono l'impatto sui lavoratori di fattori produttivi pericolosi e nocivi. Il contenuto principale delle misure di sicurezza e sanificazione industriale è la prevenzione degli infortuni, ovvero la prevenzione degli infortuni sul lavoro, ed in particolare durante il periodo di pratica formativa.

Ogni studente deve ricevere istruzioni in materia di sicurezza, igiene industriale e protezione antincendio.

Il briefing sul posto di lavoro viene effettuato prima dell'ammissione al lavoro di tutti gli studenti appena arrivati per la pratica, nonché di quelli trasferiti.

Prima di iniziare il lavoro.

1) Indossare la tuta; allacciare le maniche; nascondere i capelli sotto un copricapo.

2) Verificare la presenza e l'affidabilità del fissaggio delle recinzioni di protezione e il collegamento della terra di protezione con il corpo macchina.

3) Disporre gli utensili e i pezzi grezzi in un certo ordine sul cavalletto laterale.

4) Bloccare saldamente la taglierina e il pezzo. Rimuovere la chiave dal mandrino e installarla al suo posto.

5) Verificare il funzionamento della macchina al minimo e la funzionalità della scatola di avviamento spegnendo i pulsanti e le leve di comando.

Durante il lavoro.

1) Segui rigorosamente la tecnologia delle operazioni.

2) Per evitare lesioni, non:

Inclinare la testa vicino al mandrino o all'utensile da taglio.

· tradire o accettare oggetti attraverso le parti rotanti delle macchine.

appoggiarsi o appoggiarsi alla macchina, appoggiarvi utensili o pezzi.

Misurare il pezzo, pulire e rimuovere i trucioli dalla macchina fino al completo arresto.

· Raffreddare l'utensile da taglio o il pezzo in lavorazione con un panno.

fermare la macchina frenando manualmente il mandrino.

allontanarsi dalla macchina senza spegnerla.

Sostieni e afferra il pezzo tagliato con la mano.

4) Quando si spegne la macchina, è necessario allontanare la fresa dal pezzo.

5) Quando si lavora nei centri, verificare che la contropunta sia ben fissata e assicurarsi che la foratura sia sufficiente e che il suo angolo corrisponda all'angolo dei centri.

6) Utilizzare chiavi, dadi e teste di bulloni appropriati.

7) La barra da lavorare non deve sporgere oltre la macchina

8) Quando si spegne la rete, durante il funzionamento, spegnere immediatamente la macchina.

Alla fine del lavoro.

1) Scollegare la pinza, spegnere il motore elettrico.

2) Rimuovere i trucioli dalla macchina con una spazzola, dalle scanalature del letto con ganci. È vietato soffiare via le patatine con la bocca o spazzare con la mano.

3) Pulire la macchina, lubrificare, mettere in ordine strumenti e dispositivi di protezione individuale. Consegnare la macchina all'insegnante.

UTENSILI DA TAGLIO

Gli utensili da taglio utilizzati sui torni sono incisivi. In base al tipo di lavorazione, le frese si suddividono in: passanti, taglienti, taglienti, asolate, a manubrio, filettate, sagomate e alesate; noiosi, a loro volta, sono divisi in frese per la lavorazione di fori passanti, lavorazione di fori ciechi a distanza ravvicinata, scanalature di alesatura e filettatura. Nella direzione di avanzamento, le lame sono divise in destra e sinistra. Gli incisivi destri sono quelli in cui, quando il palmo della mano destra è posizionato sopra di essi, il tagliente principale si trova sul lato del pollice. Quando si lavora con tali frese su un tornio, si spostano da destra a sinistra. A seconda della forma della testa e della sua posizione rispetto all'asse del corpo, gli incisivi sono diritti. I parametri geometrici della fresa scelti razionalmente e la forma della superficie frontale per le condizioni di taglio date dovrebbero fornire la maggiore durata dell'utensile o la massima velocità di taglio. Tale geometria è chiamata ottimale e viene selezionata dalle relative guide sulle condizioni di taglio e sulla progettazione dell'utensile da taglio. Il materiale per le frese è acciaio rapido (frese saldate) e lega dura cermet (frese con inserti saldobrasati o avvitati).

LAVORAZIONE DI PEZZI SU TORNI

Girando- uno dei tipi più comuni di taglio dei metalli, effettuato su macchine del gruppo di tornitura. I pezzi lavorati su queste macchine sono suddivisi in tre classi: alberi, dischi, boccole. I pezzi vengono lavorati su macchine specializzate, adattati per lavorare alcuni pezzi semplici e di media complessità o eseguire singole operazioni: taglio di filetti triangolari e rettangolari esterni ed interni con maschi e filiere. Usano dispositivi universali e speciali, strumenti multidimensionali e unidimensionali.

TIPI DI TORNI

La macchina è composta da un basamento montato su piedistalli, una paletta anteriore (mandrino), una pinza con un portautensile e un grembiule e una contropunta. Il letto è la base e serve per montare tutti i componenti principali della macchina. Il carrello pinza e la contropunta si muovono lungo le guide del bancale. La paletta ha all'interno un riduttore con un mandrino, all'estremità anteriore del quale è fissato un mandrino o piastra frontale per il montaggio del pezzo da lavorare. La pinza è progettata per fissare le frese nel portautensili e spostarle nelle direzioni longitudinale, trasversale e angolare. Per spostare l'utensile, la pinza dispone di tre slitte (carrelli): longitudinale, trasversale e superiore. La scatola di alimentazione e la chitarra degli ingranaggi sostituibili vengono utilizzati per regolare la macchina all'avanzamento o al passo richiesti del filo da tagliare. Dalla scatola di alimentazione, il movimento alla pinza avviene attraverso la vite di comando, durante la filettatura, o attraverso l'albero di trasmissione, quando è necessario eseguire il movimento di avanzamento longitudinale e trasversale durante la rotazione dei pezzi. La contropunta serve a sostenere l'estremità libera di pezzi lunghi. Si compone di tre parti principali: corpo, aculei e piastre. Un centro o uno strumento (trapano, svasatore, ecc.) è installato nel foro conico della penna. L'alloggiamento della contropunta può essere spostato lateralmente per tornire superfici coniche. I torni sono dotati di dispositivi per l'avanzamento rapido della pinza e di un meccanismo per l'arresto rapido della rotazione del mandrino e lo spegnimento automatico dell'avanzamento della pinza in caso di sovraccarico. Sulla paletta della macchina sono presenti indicatori per la posizione delle manopole di regolazione e tabelle delle velocità del mandrino.

LAVORAZIONI CILINDRICHE E SUPERFICIALI

Per elaborare completamente la superficie cilindrica del pezzo in un'unica installazione, è necessario utilizzare uno speciale centro anteriore (ondulato, flottante con un guinzaglio ondulato, autobloccante o inverso) invece di un mandrino di guida e un morsetto e una parte posteriore rotante centro.

La rifilatura delle estremità dei pezzi consiste nell'esecuzione delle tecniche previste negli esercizi precedenti (installazione del mandrino, della fresa e del pezzo, impostazione della macchina alla velocità del mandrino richiesta). Fissare il pezzo nel mandrino con una sporgenza dalle ganasce non superiore a 40 ... 50 mm. L'elaborazione deve essere eseguita con un incisivo piegato all'estremità del tifo con un angolo j = 90° o un incisivo piegato con un angolo j = 45°. Per elaborare la faccia terminale del pezzo in lavorazione nella seguente sequenza: toccare la punta della testa della taglierina con la faccia terminale del pezzo ed estrarre la taglierina dal pezzo in lavorazione; impostare la taglierina sulla dimensione richiesta dello strato di taglio (profondità di taglio o sovrametallo), spostandola a sinistra, far avanzare la taglierina con avanzamento trasversale manuale, riducendo il valore di avanzamento quando la punta della taglierina si avvicina all'asse del pezzo. Per tagliare la seconda estremità del pezzo, sganciare il pezzo, misurarne la lunghezza, determinare la tolleranza rimanente per la lavorazione della seconda estremità, fissare il pezzo nel mandrino con l'altra estremità. Spostare la fresa, contando il movimento lungo il lembo della vite della slitta superiore (o lungo il lembo dell'avanzamento longitudinale del carrello della pinza) dall'estremità del pezzo, lasciando 0,1 ... 0,2 mm per il taglio finale.

Tagliare l'estremità spostando la taglierina al centro con un'alimentazione manuale trasversale. Estrarre la taglierina dal pezzo nella sua posizione originale. Sull'estremità della vite della slitta superiore della pinza, spostare la fresa a sinistra sul margine rimanente e tagliare completamente la seconda estremità. Quando si rifilano le estremità con una fresa piegata con angolo j = 45°, la passata preliminare viene eseguita spostando la fresa dalla superficie esterna del pezzo al centro, la passata finale si sposta dal centro alla superficie esterna di il pezzo. Controllare la rettilineità della faccia terminale del pezzo dopo la lavorazione con un righello di misurazione. Il rigonfiamento finale non è consentito. Ripeti tutti gli esercizi precedenti per girare più volte le superfici cilindriche e rifilare le estremità, quindi elaborare i pezzi necessari per le lezioni seguenti o la fabbricazione di parti per prodotti fabbricati da laboratori di formazione.

La rifilatura dell'estremità del pezzo viene eseguita nella seguente sequenza: toccare la punta della testa dell'estremità della fresa del pezzo e allontanare la fresa dal pezzo; impostare la fresa alla misura desiderata (profondità di taglio o sovrametallo), spostandola a sinistra; alimentare la taglierina mediante avanzamento trasversale manuale, riducendo il valore di avanzamento quando la punta della taglierina passa sull'asse del pezzo.

FORATURA E FORATURA

L'aumento del diametro di un foro già nel pezzo e dargli la forma richiesta (cilindrica, conica, a gradini) con l'aiuto di frese per alesatura è chiamato noioso. La fresa alesatrice, installata nel portautensile del supporto macchina, deve avere una parte a sbalzo sporgente dal portautensile per una lunghezza maggiore della lunghezza del foro di alesatura nel pezzo. I parametri geometrici delle frese per alesatura e gli elementi delle modalità di taglio durante la barenatura sono simili a questi parametri quando si tornino pezzi cilindrici con frese passanti

Buco noioso con gradini differisce dall'alesatura di un foro cilindrico liscio con una fresa di arresto noioso in quanto la lavorazione viene eseguita in più passaggi. La lunghezza dell'albero della fresa deve essere tale che sia possibile forare l'intero foro a gradini per l'intera profondità e la sezione trasversale della testa e dell'albero della fresa deve essere inferiore al piccolo diametro del foro a gradini. Se l'altezza della spalla è inferiore a 5 mm e la foratura di diametro maggiore viene eseguita in una sola passata (t<5 мм), то применяют резец с главным углом в плане j=90°, подачу резца производят только в продольном направлении. При растачивании глухих цилиндрических отверстий или сквозных отверстий с уступами высотой более 5 мм применяют резец с главным углом в плане j=95°, подача резца в этом случае производится сначала в продольном направлении, а при подходе резца к уступу - в поперечном направлении. Размер от торца заготовки до уступа выдерживают различными способами: по риске на резце плоским упором, закрепленным в резцедержателе, а также продольным упором, установленным на направляющих станины, или по продольному лимбу. Размер от торца заготовки до уступа (или дна глухого цилиндрического отверстия) можно измерить различными измерительными инструментами: измерительной линейкой, глубиномером штангенциркуля, штангенглубиномером или шаблоном. Диаметр отверстия измеряют штангенциркулем. При использовании штангенциркуля с отсчетом по нониусу 0,05 мм необходимо к показаниям штангенциркуля прибавлять толщину губок, указанную на них. Проверить полученный диаметр отверстия можно предельными калибрами-пробками. Проходная сторона пробки (ПР) должна проходить в отверстие без особых усилий, а непроходная сторона (НЕ) не должна проходить в отверстие.

AFFUSOLATO

La lavorazione delle superfici coniche sui torni avviene in vari modi: ruotando la parte superiore della pinza; spostamento del corpo della contropunta; girare il righello conico; taglierina larga. L'uso dell'uno o dell'altro metodo dipende dalla lunghezza della superficie conica e dall'angolo del cono.

La lavorazione del cono esterno ruotando la slitta superiore della pinza è consigliabile nei casi in cui sia necessario ottenere un ampio angolo di inclinazione del cono con una lunghezza relativamente ridotta. La lunghezza massima della generatrice del cono dovrebbe essere leggermente inferiore alla corsa del carrello della pinza superiore. La lavorazione del cono esterno spostando il corpo della contropunta è conveniente per ottenere coni lunghi e morbidi con un piccolo angolo di inclinazione (3 ... 5°). Per fare ciò, il corpo della contropunta viene spostato nella direzione trasversale dalla linea dei centri macchina lungo le guide della base della paletta. Il pezzo da lavorare è fissato tra i centri della macchina in un mandrino di guida con un collare. La lavorazione dei coni con l'ausilio di un righello a cono (copia), fissato sul retro del banco del tornio su una piastra, serve per ottenere un cono poco profondo di notevole lunghezza. Il pezzo viene fissato in centri o in un mandrino autocentrante a tre griffe. La fresa, fissata nel portautensile del supporto della macchina, riceve un movimento simultaneo nelle direzioni longitudinale e trasversale, per cui elabora la superficie conica del pezzo.

La lavorazione del cono esterno con una taglierina larga viene utilizzata se è necessario ottenere un cono corto (l<25 мм) с большим углом уклона. Широкий проходной резец, режущая кромка которого длинней образующей конуса, устанавливают в резце держатель так, чтобы главная режущая кромка резца составляла с осью заготовки угол а, равный углу уклона конуса. Обработку можно вести как с продольной, так и с поперечной подачей. На чертежах деталей часто не указывают размеры, необходимые для обработки конус и их необходимо подсчитывать. Для подсчета неизвестных элементов конусов и их размеров (в мм) можно пользоваться следующими формулами

a) conicità K= (D-d)/l=2tg a

b) angolo di inclinazione del cono tg a = (D-d)/(2l) = K/2

c) pendenza i \u003d K / 2 \u003d (D-d) / (2l) \u003d tg a

d) diametro maggiore del cono D = Kl + d = 2ltg a

e) diametro del cono minore d = D-K1 = D-2ltg a

e) lunghezza del cono l \u003d (D-d) K \u003d (D-d) / 2tga

Anche la lavorazione delle superfici coniche interne sui torni viene eseguita in vari modi: con una fresa larga, ruotando la parte superiore (slitta) della pinza, ruotando il righello conico (copia). Le superfici coniche interne lunghe fino a 15 mm vengono lavorate con un'ampia fresa, il cui tagliente principale è impostato all'angolo richiesto rispetto all'asse del cono, eseguendo l'avanzamento longitudinale o trasversale. Questo metodo viene utilizzato nel caso in cui l'angolo di conicità sia ampio e non siano imposti requisiti elevati sulla precisione dell'angolo di conicità e sulla rugosità della superficie. I coni interni più lunghi di 15 mm con qualsiasi angolo di inclinazione vengono lavorati ruotando la slitta superiore della pinza mediante avanzamento manuale.

Indipendentemente dal metodo di lavorazione del cono, la taglierina deve essere posizionata esattamente all'altezza dei centri della macchina.

FILETTATURA SU TORNI