हिंडोला 1516

खराद, जिसने ललाट प्रकार के उपकरणों को बदल दिया और उन्हें लगभग पूरी तरह से बाजार से बाहर कर दिया, को वर्कपीस को संसाधित करने के लिए डिज़ाइन किया गया था जो एक प्रभावशाली व्यास और वजन से प्रतिष्ठित हैं, लेकिन एक छोटी लंबाई है।

खराद-हिंडोला मशीनों के अनुप्रयोग और लाभ

खराद का उपयोग करके, वे समग्र चक्का, गियर और अन्य समान भागों के प्रसंस्करण में लगे हुए हैं। ऐसे उपकरणों की तकनीकी क्षमताएं आपको निम्नलिखित तकनीकी संचालन करने की अनुमति देती हैं:

- एक बेलनाकार और शंक्वाकार विन्यास वाले वर्कपीस को मोड़ना और उबाऊ करना;

- काटने के छोर और उनका प्रसंस्करण;

- एक इच्छुक प्रकार की सतहों का प्रसंस्करण;

- भाग की सतह पर रिंग-प्रकार के खांचे का निर्माण;

- ड्रिलिंग;

- तैनाती;

- रीमिंग

ऊर्ध्वाधर खराद भी विशेष उपकरणों से लैस हैं, अलग से आपूर्ति की जाती है, जो आपको इस उपकरण पर निम्नलिखित संचालन करने की अनुमति देती है: मिलिंग, चिसेलिंग, थ्रेडिंग विभिन्न प्रकार, इलेक्ट्रोकॉपियर का उपयोग करके आकार की सतहों का प्रसंस्करण, पीसना, स्टॉप का उपयोग करके वर्कपीस का प्रसंस्करण। ऊर्ध्वाधर खराद की विशेषताएं 25 मीटर तक के व्यास के साथ लौह और अलौह धातुओं से बने वर्कपीस को संसाधित करना संभव बनाती हैं।

समूह की मशीनों में मुख्य आंदोलन डेस्कटॉप (फेसप्लेट) द्वारा किया जाता है, जिस पर हिस्सा तय होता है। फ़ीड की गति, जैसा कि सभी खरादों में होता है, टर्निंग और रोटरी उपकरण में कैलीपर द्वारा किया जाता है।

हिंडोला मशीन, इसकी डिजाइन सुविधाओं के कारण, उच्च सुरक्षा, विश्वसनीयता, रखरखाव में आसानी और संचालन द्वारा प्रतिष्ठित है। ऐसे उपकरणों के सबसे महत्वपूर्ण लाभों में से, यह निम्नलिखित पर प्रकाश डालने योग्य है:

- सटीकता और प्रसंस्करण की उच्च गुणवत्ता, अस्वीकृति का न्यूनतम प्रतिशत मानते हुए;

- उपकरण नियंत्रण में आसानी, जो विशेष रूप से सीएनसी प्रणाली से लैस मशीन टूल्स के लिए विशिष्ट है;

- सभी के निष्पादन की उच्च गति तकनीकी संचालन.

हालांकि, जैसा कि कई विशेषज्ञ ध्यान देते हैं, खराद के सबसे महत्वपूर्ण लाभ उनके संचालन की सुरक्षा हैं।

कैसे खराद की व्यवस्था की जाती है

खराद-हिंडोला समूह के डिजाइन का सबसे महत्वपूर्ण तत्व उनकी कार्य तालिका है, जिस पर फेसप्लेट रखा जाता है। यह यहां है कि जिस वर्कपीस को प्रसंस्करण की आवश्यकता होती है वह तय हो जाती है। तालिका की कामकाजी सतह एक क्षैतिज विमान में स्थित है, जो उस पर महत्वपूर्ण आयामों और वजन के साथ वर्कपीस स्थापित करने की प्रक्रिया को सरल बनाती है।

मॉडल और डिज़ाइन सुविधाओं के आधार पर, टर्निंग और रोटरी ग्रुप की मशीनों के बीच, एक- और दो-कॉलम वाले को प्रतिष्ठित किया जाता है। सबसे पहले, 1600 मिमी तक के व्यास वाला एक फेसप्लेट स्थापित किया गया है। ऐसी इकाइयों का उपयोग 1500 मिमी तक के व्यास वाले वर्कपीस के साथ काम करने के लिए किया जाता है। दो-स्तंभ इकाइयों में अधिक प्रभावशाली विशेषताएं होती हैं, जिस पर 25000 मिमी तक के व्यास वाला एक फेसप्लेट स्थापित किया जा सकता है, जिससे बहुत बड़ी वर्कपीस को संसाधित करना संभव हो जाता है।

एक ऊर्ध्वाधर विमान में स्थित दो-स्तंभ इकाई के फ्रेम पर, दो गाइड होते हैं, जिसके साथ क्रॉस सदस्य उस पर लगे दो कैलीपर्स के साथ चलता है - एक बुर्ज और एक उबाऊ। मशीन के कैलिपर्स, बदले में, क्रॉसबार के क्षैतिज गाइड के साथ चलते हैं।

बुर्ज कैलीपर, जो ऊर्ध्वाधर और क्षैतिज दिशाओं में आगे बढ़ सकता है, में एक अनुदैर्ध्य गाड़ी और ऊर्ध्वाधर अक्ष के साथ चलने वाला एक स्लाइडर शामिल है। यह स्थापना के लिए विशेष छेद के साथ स्लाइडर पर लगाया गया है काटने का उपकरण. बुर्ज सपोर्ट और उसमें लगे कटिंग टूल की मदद से बाहरी सतहों के प्रसंस्करण, ड्रिलिंग छेद, भाग के सिरों को काटने जैसे तकनीकी संचालन किए जाते हैं।

बोरिंग कैलीपर के डिजाइन में एक अनुदैर्ध्य गाड़ी शामिल है जिस पर घुड़सवार है रोटरी तंत्र. बाद वाले में एक स्लाइडर होता है जिस पर एक टूल होल्डर लगा होता है। एक बोरिंग कैलीपर और उसमें लगे उपकरणों की मदद से शंक्वाकार सतहों, बोरिंग छिद्रों और आंतरिक खांचे को काटने का प्रसंस्करण किया जाता है।

टर्निंग-एंड-बोरिंग ग्रुप के सिंगल-कॉलम लैट्स पर, एक साइड सपोर्ट स्थापित होता है, जिसमें एक अनुदैर्ध्य गाड़ी, एक स्लाइडर और एक टूल होल्डर होता है। ऐसे कैलीपर का उद्देश्य बाहरी सतहों के प्रसंस्करण को सुनिश्चित करना है।

मशीनिंग प्रक्रिया में एक साथ दो कटिंग टूल्स का उपयोग भारी इंजीनियरिंग के क्षेत्र में विशेष रूप से महत्वपूर्ण है - हाइड्रोलिक टर्बाइन, जनरेटर और अन्य भागों के उत्पादन में जो आकार और वजन में बड़े होते हैं।

उपकरण की मुख्य विशेषताएं

खराद-हिंडोला समूह चुनते समय, निम्नलिखित विशेषताओं को ध्यान में रखा जाना चाहिए:

- मशीन की शक्ति;

- गति की संख्या और फेसप्लेट की घूर्णी गति की सीमा;

- ऊर्ध्वाधर समर्थन के स्लाइडर के रोटेशन का कोण;

- उपकरण के अधिकतम आंदोलन का मूल्य क्षैतिज और ऊर्ध्वाधर दिशाओं में समर्थन करता है;

- संसाधित किए जाने वाले वर्कपीस के अधिकतम आयाम (ऊंचाई, व्यास);

- अधिकतम मूल्यक्रॉसबार की गति (दो-स्तंभ मशीनों के लिए);

- फेसप्लेट आयाम।

मोड़ और हिंडोला समूह के खराद पर प्रसंस्करण उच्च गति पर किया जाता है। यह स्वीकार्य है क्योंकि वर्कपीस और स्पिंडल में महत्वपूर्ण कैंटिलीवर लोड का अनुभव नहीं होता है, क्योंकि फेसप्लेट को एक विशेष तरीके से डेस्कटॉप पर तय किया जाता है।

मुख्य आंदोलन और फ़ीड आंदोलन के अलावा, इस समूह की मशीनों पर, एक क्रॉसबार का उपयोग किया जाता है (इसे ट्रैवर्स भी कहा जाता है) अतिरिक्त आंदोलन. इसकी मदद से, काटने के उपकरण को संसाधित किए जा रहे वर्कपीस की सतह पर लाया जाता है।

जैसा कि ऊपर बताया गया है, विवरण बड़ा व्यास(16.5-25 मीटर) रोटरी-और-बोरिंग प्रकार के दो-स्तंभ खराद पर संसाधित होते हैं, और एकल-स्तंभ इकाइयों का उपयोग छोटे आयामों वाले वर्कपीस के लिए किया जाता है। एकल-स्तंभ हिंडोला उपकरणों पर सीएनसी सिस्टम स्थापित किए जाते हैं, जो एक जटिल विन्यास के साथ प्रसंस्करण भागों के लिए ऐसे उपकरणों का उपयोग करना संभव बनाता है, जिसमें रेक्टिलिनियर और कर्विलिनियर जेनरेटर दोनों की उपस्थिति होती है।

स्पष्ट रूप से, सीएनसी से लैस खराद पर, एक साइड सपोर्ट स्थापित नहीं होता है: उन पर सभी तकनीकी संचालन एक बुर्ज समर्थन का उपयोग करके किया जाता है, जिसका संचालन, मुख्य आंदोलन की ड्राइव की तरह, एक विशेष कार्यक्रम द्वारा नियंत्रित किया जाता है। मशीन की नियंत्रण इकाई में प्रवेश किया, यह इस तरह के तकनीकी संचालन करने के लिए जिम्मेदार है:

- उपकरण फेसप्लेट की आवश्यक घूर्णी गति का चयन और स्थापना;

- बुर्ज को प्रसंस्करण के लिए आवश्यक स्थिति में बदलना, और इसे इस स्थिति में ठीक करना;

- किए गए फ़ीड और काम करने वाले उपकरणों द्वारा कब्जा की गई स्थिति का नियंत्रण;

- काटने के उपकरण को शून्य स्थिति में स्थापित करना;

- काम करने वाले उपकरण बनाने वाले आंदोलनों का नियंत्रण।

घरेलू मोड़ और रोटरी उपकरण के मॉडल

घरेलू टर्निंग और बोरिंग मशीनों का इतिहास 1935 में शुरू हुआ, जब क्रास्नोडार मशीन-टूल प्लांट में जी.एम. ग्रे बालों को पहली ऐसी इकाई जारी की गई थी। यह ध्यान दिया जाना चाहिए कि यह पौधा लंबे समय तकहिंडोला प्रकार के खराद का सबसे प्रसिद्ध और आधिकारिक निर्माता माना जाता था। संयंत्र के उत्पाद - उच्च-गुणवत्ता और विश्वसनीय टर्निंग-एंड-बोरिंग मशीन - पूरे क्षेत्र में सक्रिय रूप से उपयोग किए गए थे सोवियत संघ. इनमें से कई उपकरण अभी भी औद्योगिक उद्यमों में पाए जा सकते हैं।

इस निर्माता के उपकरणों के सबसे लोकप्रिय मॉडल में मशीन 1516 शामिल है। सिंगल-कॉलम मशीन का यह मॉडल (मॉडल 1512 के साथ) सार्वभौमिक टर्निंग और रोटरी उपकरणों की श्रेणी से संबंधित है, जिन्हें लौह और अलौह धातुओं से वर्कपीस को परिस्थितियों में संसाधित करने के लिए डिज़ाइन किया गया है। छोटे पैमाने पर और धारावाहिक उत्पादन।

ऊपर उल्लिखित दोनों मॉडलों की मशीनों की तकनीकी विशेषताएं लगभग किसी भी टर्निंग ऑपरेशन का प्रदर्शन प्रदान करती हैं, लेकिन इन उपकरणों का उपयोग मुख्य रूप से टर्निंग और बोरिंग के लिए किया जाता है:

- बेलनाकार सतह;

- रिक्त स्थान के सपाट छोर;

- शंक्वाकार सतहें।

आप इन मशीनों के कुछ संशोधन पा सकते हैं, जिन पर निर्माता ने स्व-केंद्रित प्रकार के फेसप्लेट स्थापित किए हैं। स्वाभाविक रूप से, ऐसे फेसप्लेट वाले उपकरणों की तकनीकी क्षमताएं पारंपरिक मॉडलों की तुलना में बहुत व्यापक हैं।

जी.एम. के नाम पर संयंत्र में उत्पादित। भूरे बाल और मोड़ और हिंडोला समूह के दो-स्तंभ वाले खराद। यहां, मॉडल 1525 एक उल्लेखनीय उदाहरण है। इस मॉडल की मशीन की उल्लेखनीय विशेषताओं में, यह निम्नलिखित पर ध्यान देने योग्य है: फेसप्लेट (रिवर्स) के रोटेशन की दिशा बदलने की क्षमता; एक रोटरी प्रकार के दो ऊपरी कैलिपर के डिजाइन में उपस्थिति। मशीन मॉडल 1525 के मुख्य आंदोलन की ड्राइव दो-चरण गियरबॉक्स और एक इलेक्ट्रिक मोटर से सुसज्जित थी, जिसकी शाफ्ट गति को समायोजित किया जा सकता है। मशीन के डिजाइन में फेसप्लेट रोटेशन की गति की सीमा को चुनने के लिए दो विद्युत चुम्बकीय क्लच जिम्मेदार हैं, और मुख्य मोटर शाफ्ट की घूर्णी गति को एक विशेष विद्युत सर्किट के माध्यम से स्थिर रूप से नियंत्रित किया जाता है।

मशीन टूल्स के उपरोक्त सभी मॉडल भी सीएनसी के साथ तैयार किए गए थे, फिर उनका अंकन इस तरह दिखता था: 1512F2, 1516F2, 1525F2। घरेलू सॉफ्टवेयर सिस्टम (P32-3M, H55-2) या बॉश (जर्मनी) और अल्काटेल (फ्रांस) के इलेक्ट्रॉनिक उपकरण इन उपकरणों पर नियंत्रण प्रणाली के रूप में स्थापित किए गए थे।

टर्निंग और हिंडोला समूह की लोकप्रिय विदेशी मशीनें

घरेलू बाजार में पेश किया गया बड़ा विकल्पविदेशी निर्माताओं से टर्निंग और रोटरी उपकरण। सबसे लोकप्रिय मॉडलों के बारे में और ट्रेडमार्कअलग से उल्लेख किया जाना चाहिए।

पैसे के लिए एक अच्छा मूल्य चीनी कंपनी डालियान गुओफेंग मशीन टूल्स की मशीनों द्वारा प्रदर्शित किया जाता है, जिसके अंकन में "सी" अक्षर होता है।

5231, 5240, 5250, 52630ये मॉडल उनके अनुसार दो-स्तंभ प्रकार के टर्निंग और रोटरी उपकरण की श्रेणी से संबंधित हैं तकनीकी निर्देशवे कई मायनों में संयंत्र की मशीनों के समान हैं। जी.एम. भूरे बाल। ये उपकरण सरल और जटिल कॉन्फ़िगरेशन दोनों की विशेषता वाले पर्याप्त उच्च सटीकता के साथ रिक्त स्थान लेना संभव बनाते हैं।

डालियान गुओफेंग मशीन टूल्स C5250 - एक चीनी निर्माता से मशीन टूल

5110, 5116, 5123, 5125, 5131ये टर्निंग और रोटरी उपकरण के सिंगल-कॉलम मॉडल हैं, जिनकी शक्ति 22 से 45 kW तक भिन्न होती है। इन मॉडलों की इकाइयों पर, एक सरलीकृत सीएनसी प्रणाली स्थापित की जाती है - एक डिजिटल संकेत, जिसकी मदद से एक ऊर्ध्वाधर खराद के संचालन का नियंत्रण अधिक सुविधाजनक, सरल और कुशल हो जाता है। एक्स और जेड अक्षों के लिए अतिरिक्त सर्वो मोटर्स से लैस, ये मशीनें मशीनिंग में अत्यधिक विश्वसनीय और सटीक भी हैं।

यदि हम घरेलू बाजार में प्रस्तुत और लोकप्रिय विदेशी निर्माताओं से उच्च गुणवत्ता (और इसलिए अधिक महंगा) ऊर्ध्वाधर मोड़ उपकरण पर विचार करते हैं, तो यह स्विस कंपनी ईएनसीई जीएमबीएच के उत्पादों को ध्यान देने योग्य है। यह निर्माता कई श्रृंखलाओं के उपकरण प्रदान करता है।

डालियान गुओफेंग मशीन टूल्स C5116

लेन 3000-5000

इन मॉडलों के उपकरण पर, वर्कपीस को संसाधित किया जाता है, जिसका व्यास 315-500 सेमी की सीमा में है। इस श्रृंखला की मशीनों पर सीएनसी प्रणाली स्थापित नहीं है, लेकिन यदि आवश्यक हो, तो उन्हें ऐसी प्रणाली से लैस किया जा सकता है बहुत जल्दी। दो-चरण ड्राइव, मुख्य आंदोलन को महसूस करते हुए, एक इलेक्ट्रिक मोटर से लैस है, जिसकी शाफ्ट गति को 16 चरणों में बदला जा सकता है। इन खरादों पर दो प्रकार के गाइड का उपयोग किया जाता है: लंबवत - स्लाइडिंग, क्षैतिज - हाइड्रोस्टैटिक प्रकार (वे अनलोडिंग तत्वों के रूप में कार्य करते हैं)।

लेन 1250-2000जैसा कि पदनाम से स्पष्ट है, इन उपकरणों पर 125-200 सेमी के व्यास वाले भागों को संसाधित किया जाता है। इस श्रृंखला की इकाइयाँ रोलर गाइड से सुसज्जित हैं, जिनमें चलती इकाइयों में उच्च-सटीक रोलिंग बीयरिंग स्थापित हैं। इन ऊर्ध्वाधर खरादों की ऊर्ध्वाधर और चार-स्थिति वाली स्लाइड्स हाइड्रॉलिक रूप से संतुलित होती हैं, जो मशीनिंग सटीकता में सुधार करती हैं। इस श्रृंखला के उपकरणों की विश्वसनीयता इस तथ्य से भी सुगम है कि यह विद्युत घटकों से सुसज्जित है प्रसिद्ध कंपनीसीमेंस।

सेन 1000-1800यह सीमेंस फैनुक से सीएनसी से लैस टर्निंग और टर्निंग उपकरण है। महत्वपूर्ण के बीच प्रारुप सुविधायेइस श्रृंखला के उपकरण, यह एक ZF गियरबॉक्स (जर्मनी) और एक थर्मली सममित वर्कटेबल के साथ एक सर्वोमोटर को उजागर करने के लायक है। इस उपकरण का उत्पादन किया जाता है, जिसकी विशेषता तीव्र गतिप्रसंस्करण और कम शोर, तीन मुख्य श्रेणियों में: मानक, भारी और उच्च परिशुद्धता।

रूसी ऊर्ध्वाधर खराद 1516 एक उच्च-गुणवत्ता और उच्च-प्रदर्शन उपकरण है। इसका उपयोग 1600 मिमी तक के व्यास के साथ वर्कपीस को मोड़ने के लिए किया जा सकता है।

मॉडल विशेषताओं

निम्नलिखित ऑपरेशन उपलब्ध हैं:

- सिलेंडर के आकार वाले वर्कपीस को मोड़ना और उबाऊ करना;

- ट्रिमिंग समाप्त होता है;

- नाली काटना।

एक ऊर्ध्वाधर खराद की मुख्य विशेषताओं में से एक फेसप्लेट व्यास है। 1516 मशीन पर, फेसप्लेट का व्यास 1400 मिमी है और यह 1 क्रांति से 200 चक्कर प्रति मिनट की सीमा में घूमने में सक्षम है।

अतिरिक्त सुविधाओं

स्थापित करते समय अतिरिक्त उपकरणखराद 1516 की कार्यक्षमता का विस्तार किया जा सकता है, विशेष रूप से, थ्रेडिंग, शंक्वाकार सतहों के प्रसंस्करण के साथ-साथ एक कापियर का उपयोग करके घुमावदार संचालन करना संभव है। इसके अलावा, यदि वांछित है, तो आप एक शीतलक आपूर्ति उपकरण, साथ ही एक स्व-केंद्रित फेसप्लेट स्थापित कर सकते हैं।

मॉडल 1516 मशीन पर, या तो एक डिजिटल संकेत प्रणाली (डीआरओ) या एक सीएनसी स्थापित करना संभव है। पहले मामले में, मशीन में "F1" सूचकांक होगा, दूसरे में - "F3"।

Russtanko कंपनी आपको उचित मूल्य पर 1516 लंबवत खराद खरीदने की पेशकश करती है। आप हमारे कर्मचारियों के साथ उपकरण विन्यास पर सभी प्रश्नों पर फोन पर या वेबसाइट पर एक इलेक्ट्रॉनिक एप्लिकेशन भेजकर चर्चा कर सकते हैं।

लंबवत खराद - विशेष प्रकारधातु के उपकरण, जिसे बड़े व्यास के बड़े वर्कपीस के साथ काम करने के लिए डिज़ाइन किया गया है, जिसका वजन दसियों टन है। ऐसी मशीनों के डिजाइन की एक विशेषता गोल आकार की कार्य तालिका है। यह विशिष्टता भाग की स्थापना, संरेखण और निर्धारण को बहुत सरल करती है।

एक विशेष कटर का उपयोग करके क्रांति की सतहों को मोड़ने के लिए टर्निंग और रोटरी मशीनें आवश्यक हैं। यदि इकाई एक विशेष बुर्ज से सुसज्जित है, तो भाग में केंद्रीय छिद्रों को ड्रिल, काउंटरसिंक या अन्य उपकरणों का उपयोग करके मशीनीकृत किया जा सकता है।

टर्निंग और टर्निंग यूनिट चुनते समय, मास्टर को अधिकतम ऊंचाई जैसी प्रमुख विशेषताओं पर ध्यान देने की आवश्यकता होती है और सीमित व्याससंरचना संसाधित की जा रही है। काटने वाले हिस्से का मुख्य आंदोलन कार्य तालिका को घुमाकर किया जाता है, जिस पर वर्कपीस तय होता है।

आज तक, रैक की संख्या के आधार पर, हिंडोला मशीनों के एक और दो-रैक रूपांतरों को प्रतिष्ठित किया जाता है। इकाइयों को मैन्युअल नियंत्रण प्रणाली या संख्यात्मक नियंत्रण से लैस किया जा सकता है। दूसरे मामले में, मशीन एक जटिल विन्यास के साथ वर्कपीस के प्रसंस्करण में शामिल हो सकती है। इसका उपयोग कारखानों और कार्यशालाओं में भी किया जाता है जहां घुमावदार और सीधे जेनरेट्रिक्स का उपयोग करके सतहों को काटने के लिए संसाधित करने की आवश्यकता होती है गैर-मानक धागेऔर इसी तरह। प्रोग्राम नियंत्रण वाली मशीनों का डिज़ाइन अंतर पहले वाले में साइड सपोर्ट का अभाव है।

टर्निंग और रोटरी औद्योगिक मशीन के साथ संख्यात्मक नियंत्रणकार्यक्रम के संचालन में सक्षम। के अलावा, कार्यक्रम नियंत्रणमतलब काटने वाले तत्व की स्थिति को ठीक करना। ऑपरेटर द्वारा बनाया गया कार्यक्रम स्वतंत्र रूप से स्पिंडल रोटेशन की तीव्रता को बदलता है, फ़ीड निर्धारित करता है, उपकरण को स्थानांतरित करता है। यह सब कई बार मशीन की उत्पादकता को बढ़ाता है।

दो लोकप्रिय मॉडलों पर विचार करें - इकाई 1516 और 1512, जो सेडिन संयंत्र के सफल उत्पाद हैं। इससे हमें इस तकनीक की बारीकियों को समझने में मदद मिलेगी।

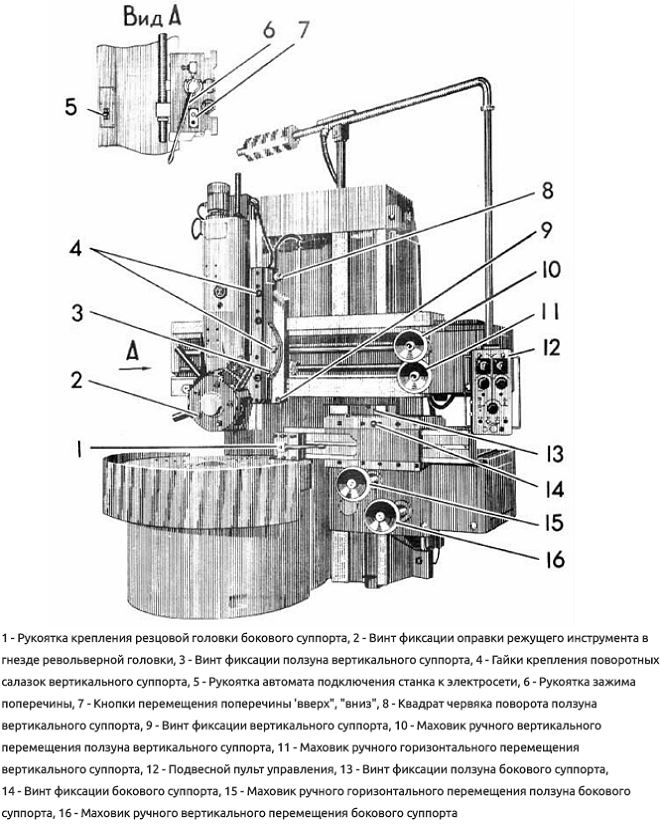

लंबवत खराद 1516

1516 ऊर्ध्वाधर खराद एक एकल-स्तंभ मशीन है जिसका उपयोग छोटे और बड़े बैच की दुकानों में धातु के पुर्जों की मशीनिंग के लिए किया जाता है। यह मॉडल बोरिंग, टर्निंग, ड्रिलिंग और अन्य जैसे कई प्रकार के संचालन का दावा करता है। इसके अलावा, मशीन फिनिशिंग और सेमी-फिनिशिंग टर्निंग में सक्षम है।

1516 लंबवत खराद के डिजाइन में लंबवत और क्षैतिज कैलिपर शामिल हैं। वर्टिकल कैलीपर एक 5-पोजीशन हेड से लैस है जो ऑटोमैटिक रोटेशन सिस्टम से लैस है। क्षैतिज समर्थन 4-स्थिति उपकरण धारक से सुसज्जित है।

भले ही 1516 में अपने मूल संस्करण में बहुत अधिक कार्यक्षमता है, बाद वाले को अतिरिक्त विकल्पों के साथ विस्तारित किया जा सकता है, जैसे कि एक स्व-केंद्रित फेसप्लेट, एक शीतलन प्रणाली, और गैर-मानक सतहों को थ्रेड करने और संसाधित करने के लिए अत्यधिक विशिष्ट उपकरण।

यूनिट 1516 मुख्य ड्राइव की शक्तिशाली इलेक्ट्रिक मोटर से लैस है, जो इसका महत्वपूर्ण लाभ है। फायदों के बीच यह भी ध्यान देने योग्य है:

- इकाई के मुख्य भागों की उत्कृष्ट कठोरता, जो वर्कपीस की सबसे सटीक प्रसंस्करण सुनिश्चित करती है।

- विश्वसनीयता घटक भागगतिज श्रृंखला।

- एक विस्तृत श्रृंखला में फेसप्लेट के घुमावों की आवृत्ति के नियमन की संभावना।

- उच्च गति पर कुशल कटाई के लिए फ़ीड दरों का विकल्प।

आइए मॉडल 1516 की प्रमुख विशेषताओं का उल्लेख करें:

- वर्कपीस का अधिकतम व्यास 160 सेमी है;

- अनुमेय उत्पाद ऊंचाई - 100 सेमी;

- फेसप्लेट व्यास - 140 सेमी;

- गति की संख्या - 18 गीयर;

- फेसप्लेट रोटेशन रेंज - 5-250 मिमी;

- इलेक्ट्रिक मोटर पावर - 30 किलोवाट;

- इकाई आयाम - 3170x3030x4100 मिमी;

- वजन - 20 टन।

टर्निंग और हिंडोला मॉडल 1512

चूंकि 1512 खराद का डिज़ाइन 1516 मॉडल के कई मायनों में समान है, इसलिए यह केवल उन मशीन मापदंडों पर विचार करने के लिए समझ में आता है जो 1516 विशेषताओं से भिन्न हैं। आइए उन्हें एक सूची के रूप में प्रस्तुत करें:

- अनुमेय वर्कपीस व्यास - 125 सेमी;

- उत्पाद की अधिकतम ऊंचाई 100 सेमी है;

- फेसप्लेट व्यास - 112 सेमी;

- आयाम - 2750x2975x4100 मिमी;

- वजन - 16.5 टन।

अन्य सभी मापदंडों के लिए खराद 1512 मॉडल 1516 के समान है।

परिणाम

ऊर्ध्वाधर खराद अपरिहार्य सहायक हैं जो ऐसे कार्य कर सकते हैं जिन्हें एक पारंपरिक खराद संभाल नहीं सकता है। यदि आपको बड़े व्यास के बड़े पैमाने के वर्कपीस के साथ काम करना है, तो आप इन मशीनों के बिना नहीं कर सकते।

मॉडल 1512 और 1516 के पक्ष में चुनाव बिना किसी समस्या के मशीन के दीर्घकालिक संचालन में विश्वास है। पूरे सीआईएस में सेडिन मशीन-टूल प्लांट की इकाइयों के उपयोग में कई वर्षों के अनुभव से इसकी पुष्टि होती है।

सिंगल-कॉलम लैथ्स 1512 और 1516 सार्वभौमिक मशीनें हैं और छोटे पैमाने पर और बड़े पैमाने पर उत्पादन में लौह और अलौह धातुओं से विभिन्न उत्पादों के प्रसंस्करण के लिए डिज़ाइन की गई हैं।

मशीन निम्नलिखित कार्य कर सकती है:

बेलनाकार और शंक्वाकार सतहों को मोड़ना;

बेलनाकार और शंक्वाकार सतहों की बोरिंग;

शीर्ष और साइड कैलिपर्स के साथ सपाट अंत सतहों को मोड़ना। इसके अलावा, अर्ध-परिष्करण मोड में एक चरणबद्ध-निरंतर काटने की गति को बनाए रखते हुए ऊपरी कैलिपर का उपयोग फ्लैट अंत सतहों को पीसने के लिए किया जा सकता है;

ड्रिलिंग, रीमिंग और रीमिंग; ग्रोइंग और ट्रिमिंग।

विशेष आदेश और शुल्क के लिए मशीनों के साथ आपूर्ति किए जाने वाले विशेष उपकरणों और उपकरणों का उपयोग करते समय, मशीनों का उपयोग निम्न के लिए किया जा सकता है:

निर्दिष्ट आयामों के अनुसार भागों का प्रसंस्करण (स्टॉप पर);

शंक्वाकार सतहों की थ्रेडिंग, टर्निंग और बोरिंग;

एक कापियर (इलेक्ट्रोकॉपियर) के साथ क्रांति के निकायों के आकार की सतहों का प्रसंस्करण; शीतलन के साथ भागों का प्रसंस्करण।

सामान्य संस्करण में, मशीनों को ऊपरी बुर्ज के साथ यांत्रिक घुमाव और बुर्ज के क्लैंपिंग के साथ, और एक साइड बुर्ज के साथ आपूर्ति की जाती है।

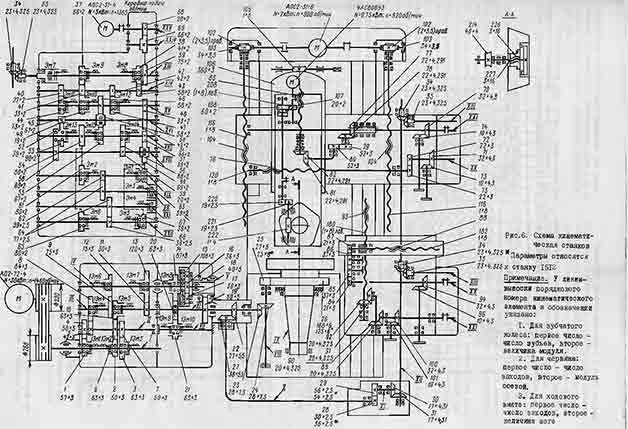

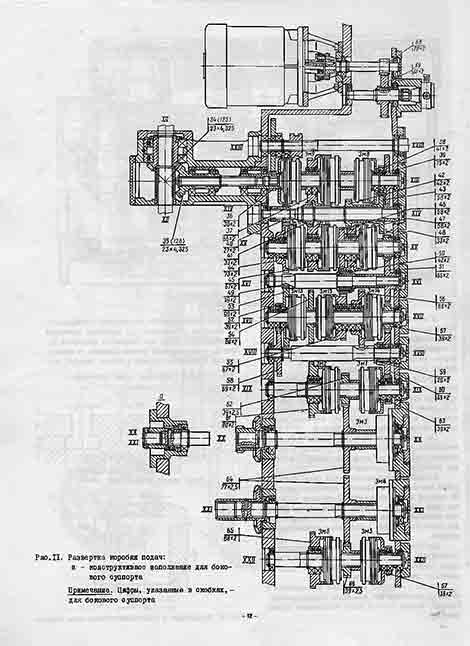

गतिज योजना

मशीनों की गतिज योजनाएँ 1512 और 1516 एक-दूसरे से मिलती-जुलती हैं और एक दूसरे से केवल तंत्र की श्रृंखला के गतिज विज्ञान में फ़ीड को गति और तालिका के गियर के दांतों की संख्या में स्थानांतरित करने के लिए भिन्न होती हैं।

इस कारण अलग संख्यागियर के दांत 25, टेबल के 26, मशीन 1512 और 1516, एक ही गियरबॉक्स के साथ, फेसप्लेट की गति के लिए अलग-अलग सीमाएँ हैं।

गति को फ़ीड में स्थानांतरित करने के लिए तंत्र की श्रृंखलाओं की गतिकी मशीनों के लिए भिन्न होती है, लेकिन उनके गियर अनुपात इस तरह से चुने जाते हैं कि फेसप्लेट से फीड बॉक्स तक कीनेमेटिक श्रृंखला का कुल गियर अनुपात दोनों के लिए समान हो मशीनें। इससे आप समान फ़ीड बॉक्स का उपयोग कर सकते हैं और समान फ़ीड दरें प्राप्त कर सकते हैं।

तालिका की गतिज श्रृंखलाएं, क्रॉसबार और इसकी गति तंत्र, ऊपरी और पार्श्व समर्थन सरल और आत्म-व्याख्यात्मक हैं।

बिस्तर

बिस्तर मशीन के सभी घटकों के लिए आधार के रूप में कार्य करता है, उनकी गति सुनिश्चित करता है और सही करता है आपसी व्यवस्था. यह बलों और उसके घटक भागों के द्रव्यमान को काटने से बलों को मानता है। फ्रेम एक खोखली कास्टिंग है, जिसे स्ट्रेनर्स के साथ अंदर से प्रबलित किया जाता है, ताकि अपेक्षाकृत छोटे द्रव्यमान के साथ इसमें पर्याप्त ताकत और कठोरता हो। फेसप्लेट के साथ एक टेबल सामने बिस्तर से जुड़ी हुई है।

मेज और बिस्तर पिन से जुड़े होते हैं, जो मशीन के संयुक्त और कंपन मुक्त संचालन की उच्च कठोरता प्रदान करते हैं, जो मशीनीकृत भागों की उच्च परिशुद्धता प्राप्त करने के लिए आवश्यक है।

फ्रेम के सामने की तरफ गाइड होते हैं जिसके साथ क्रॉस मेंबर और साइड सपोर्ट चलते हैं। बिस्तर के दाईं ओर गति को फ़ीड में स्थानांतरित करने के लिए तंत्र के शरीर से जुड़ा हुआ है, और क्रॉसबार को स्थानांतरित करने के लिए तंत्र के शीर्ष पर।

बिस्तर के अंदर एक गियरबॉक्स डाला जाता है। फ्रेम के निचले आंतरिक गुहा का उपयोग तेल भंडार के रूप में किया जाता है जो फ़ीड करता है केंद्रीकृत प्रणालीगियर बॉक्स और टेबल स्नेहन।

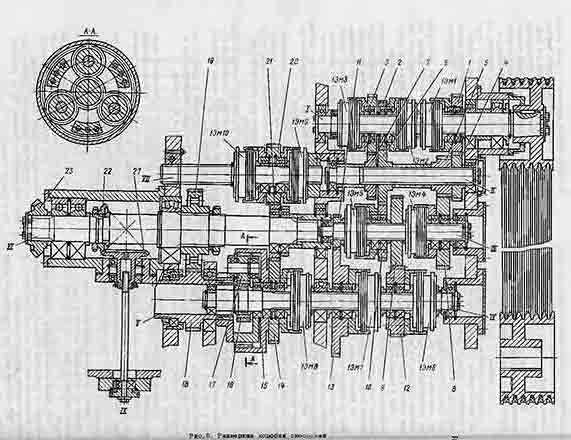

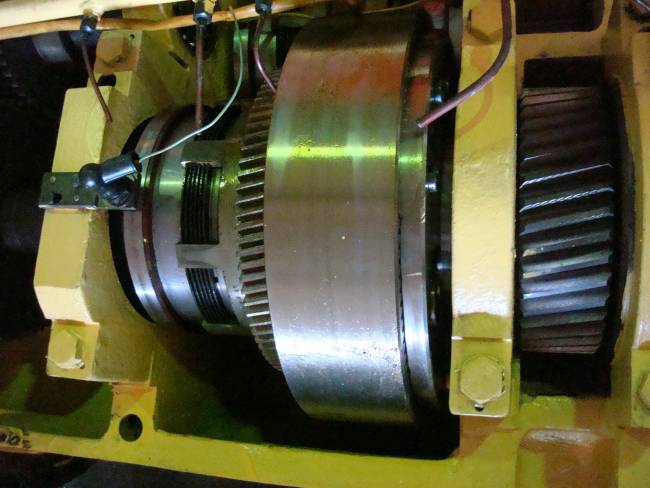

GearBox

गियरबॉक्स का उपयोग फेसप्लेट के रोटेशन को सुनिश्चित करने के साथ-साथ गति को शुरू करने, रोकने और बदलने के लिए किया जाता है। गियरबॉक्स के इनपुट शाफ्ट पर रोटेशन मुख्य ड्राइव के इलेक्ट्रिक मोटर से वी-बेल्ट ड्राइव के माध्यम से प्रेषित होता है। गियरबॉक्स फेसप्लेट को 18 स्पीड स्टेप बताता है।

गति के एक बॉक्स का नियंत्रण - निलंबित पैनल से रिमोट।

गियरबॉक्स में इलेक्ट्रोमैग्नेटिक क्लच की उपस्थिति आपको चलते-फिरते गति को स्विच करने की अनुमति देती है और इस तरह मशीनिंग अंत सतहों पर एक चरणबद्ध-निरंतर काटने की गति के रखरखाव को सुनिश्चित करती है।

गियरबॉक्स में असेंबली में आसानी के लिए शाफ्ट XY और y की कुल्हाड़ियों के साथ एक बिदाई विमान के साथ आवास में रोलिंग बेयरिंग पर लगे छह शाफ्ट हैं।

उच्च गति पर, शुरुआत दो, तीन या पिन चरणों में चरणबद्ध तरीके से की जाती है। फेसप्लेट के घूमने की आवृत्ति में वृद्धि के साथ त्वरण के चरणों की संख्या बढ़ जाती है।

चरण त्वरण के दौरान क्लच स्विचिंग स्वचालित रूप से की जाती है

चरण I से चरण II में गति को विद्युत चुम्बकीय चंगुल के संगत संयोजनों पर स्विच करके किया जाता है। इसी समय, 1Em8 क्लच बंद है और ग्रह तंत्र का गियर अनुपात 1/4 (1Em9 और 1EM10 क्लच चालू हैं) है। जब 13-18 गति के कदम चालू होते हैं, तो 1ईएम9 और 1ईएम10 क्लच के फेसप्लेट बंद हो जाते हैं, और 1ईएम8 क्लच चालू हो जाता है और इस मामले में ग्रह तंत्र का गियर अनुपात I के बराबर होता है।

फेसप्लेट के जॉग ऑपरेशन को सक्षम करने के लिए, भाग को स्थापित और संरेखित करते समय उपयोग किया जाता है, लटकन नियंत्रण पर स्विच को फेसप्लेट की "जॉग स्टार्ट" स्थिति पर सेट करना और फेसप्लेट के स्टार्ट बटन को दबाना आवश्यक है।

गियरबॉक्स में कोई विशेष ब्रेकिंग डिवाइस नहीं हैं, और फेसप्लेट को एक साथ कई इलेक्ट्रोमैग्नेटिक क्लच पर स्विच करके ब्रेक किया जाता है जो दो अलग-अलग किनेमेटिक सर्किट को बंद कर देता है जो "लॉक" बनाते हैं। गियरबॉक्स के शेष क्लच बंद हैं। फेसप्लेट का मंदी का समय घूर्णी गति और वर्कपीस के वजन पर निर्भर करता है। ब्रेक लगाना शुरू होने के बाद फेसप्लेट के रोटेशन को रोकने का अनुमानित समय 2 से 10 सेकेंड है।

ग्रहीय तंत्र के गियर पहियों 15, 16, 17 के एक साथ जुड़ाव सुनिश्चित करने के लिए, गियर व्हील 16 को गियर कपलिंग के माध्यम से शाफ्ट 1U से जोड़ा जाता है, जिससे उनके लिए आत्म-संरेखण संभव हो जाता है।

गियरबॉक्स में, पेचदार गियर उच्च परिधि गति पर सुचारू गियरिंग सुनिश्चित करते हैं। सभी गियर निरंतर जाल में हैं।

चलते-फिरते गति स्विच करते समय, फेसप्लेट के रोटेशन में झटके और मंदी संभव है, जो मशीन के संचालन को प्रभावित नहीं करता है और कोई खराबी नहीं है।

स्नेहन एक अलग गियर पंप से किया जाता है, जिसे बिस्तर की साइड की दीवार पर गर्म किया जाता है। सभी काम करने वाले तत्वों को तेल की आपूर्ति ट्यूबों के माध्यम से की जाती है।

घूर्णन विद्युत चुम्बकीय चंगुल के संपर्क के छल्ले को वोल्टेज की आपूर्ति विशेष कोष्ठक पर लगे ब्रश द्वारा की जाती है।

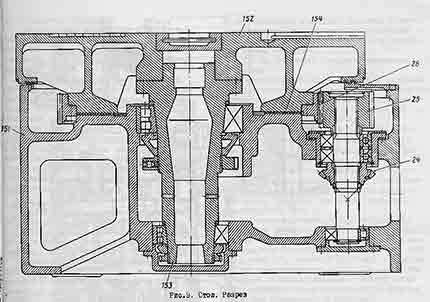

टेबल

अंजीर पर। मशीन 1516 की तालिका दिखाई गई है। 1516 और 1512 मशीनों की तालिकाओं के बीच कोई मूलभूत संरचनात्मक अंतर नहीं हैं। मशीन के पुर्जे समान होते हैं और केवल आकार में एक दूसरे से भिन्न होते हैं।

टेबल में एक बॉडी 151 होती है जिसमें सर्कुलर गाइड, एक फेसप्लेट 152 स्पिंडल 153 और एक फेसप्लेट ड्राइव होता है।

टेबल का शरीर एक कास्ट आयरन कास्टिंग है जिसमें पसलियों की एक विकसित प्रणाली होती है, जो इसे बहुत कठोरता देती है।

टेबल बॉडी के ऊपरी भाग में कुंडलाकार प्रोट्रूशियंस होते हैं जो एक भूलभुलैया बनाने वाले फेसप्लेट के कुंडलाकार खांचे में प्रवेश करते हैं। यह स्नेहक के छींटे को रोकता है और चिप्स, कच्चा लोहा धूल, इमल्शन और मेज में प्रवेश करने वाले अन्य दूषित पदार्थों से बचाता है।

फेसप्लेट का ड्राइव गियरबॉक्स से बेवल गियर की एक जोड़ी के माध्यम से गियरबॉक्स के एक गोलाकार दांत 23 और 24 टेबल आगे एक बेलनाकार जोड़ी के माध्यम से किया जाता है: गियर 25 और क्राउन गियर 26 सख्ती से फेसप्लेट से जुड़ा हुआ है।

मशीनों की एक महत्वपूर्ण गति पर सुचारू संचालन सुनिश्चित करने के लिए, फेसप्लेट ड्राइव के गियर को पेचदार बनाया जाता है, और बेवल गियर को एक गोलाकार दांत के साथ बनाया जाता है।

फेसप्लेट एक खोखली डिस्क है जिसमें कई आंतरिक रेडियल और कुंडलाकार रेबर्स होते हैं।

ऊपरी तल पर टी-आकार के मशीन स्लॉट होते हैं, जो क्लैंपिंग जबड़े, विभिन्न जुड़नार को ठीक करने या वर्कपीस को सीधे क्लैंप करने का काम करते हैं।

फेसप्लेट के केंद्र में पुर्जों या माउंटिंग उपकरणों की सटीक स्थापना के लिए, फेसप्लेट में एक सेंटरिंग होल बोर किया जाता है, जिसे एक विशेष प्लग द्वारा निक्स से सुरक्षित किया जाता है।

मशीन का मूल संस्करण वर्कपीस को क्लैंप करने के लिए चार जबड़े के साथ आता है। प्रत्येक कैम में स्वतंत्र आंदोलन होता है।

GearBox

साइड और अपर कैलीपर्स के फीड बॉक्स का डिज़ाइन समान है।

GearBox ऊपरी कैलिपरक्रॉसबार के दाहिने छोर पर घुड़सवार; साइड कैलिपर फीड बॉक्स - सीधे उसके शरीर पर।

फ़ीड बॉक्स का शरीर कच्चा लोहा है। पर्याप्त कठोरता के साथ एक बॉक्स के आकार की कास्टिंग। फीड बॉक्स के सभी शाफ्ट रोलिंग बेयरिंग पर लगे होते हैं।

फीड बॉक्स का ड्राइव वर्टिकल स्प्लिंड शाफ्ट एचपी से किया जाता है, जो फीड में मूवमेंट ट्रांसफर करने के लिए तंत्र के माध्यम से गियरबॉक्स के आउटपुट शाफ्ट U1 से रोटेशन प्राप्त करता है। फीड बॉक्स कैलीपर्स को 18 वर्किंग फीड (मिमी / रेव।) और इंस्टॉलेशन मूवमेंट की 18 स्पीड (मिमी / मिनट) बताते हैं। यह फीड बॉक्स के इलेक्ट्रोमैग्नेटिक क्लच के उपयुक्त संयोजनों को शामिल करके प्राप्त किया जाता है।

फीड बॉक्स के सभी गियर निरंतर जाली में हैं।

XSh शाफ्ट के क्लच Em7 का उपयोग कार्यशील फीड्स को चालू करने के लिए किया जाता है। जब इसे चालू किया जाता है, तो गति को फ़ीड और फ़ीड बॉक्स में स्थानांतरित करने के लिए तंत्र के ऊर्ध्वाधर शाफ्ट के बीच एक गतिज संबंध बनाया जाता है। जब यह क्लच बंद हो जाता है, तो कैलीपर के इंस्टॉलेशन मूवमेंट को फीड बॉक्स के शरीर से जुड़ी एक अलग इलेक्ट्रिक मोटर से चालू करना संभव है।

आवश्यक फ़ीड दिशा के आधार पर - दाएं, बाएं, ऊपर, नीचे - क्रमशः, चार दिशाओं में से एक क्लच Em1, Em2, Em5, EMZ चालू होता है और आउटपुट शाफ्ट XX या XXI में से एक को चयनित दिशा में रोटेशन प्राप्त होता है।

शाफ्ट XX और XXI पर Em3, Em4 के ब्रेक क्लच कैलीपर्स की जड़ता को कम करने और ओवररन को खत्म करने का काम करते हैं।

इलेक्ट्रोमैग्नेटिक क्लच का उपयोग रिमोट कंट्रोल प्रदान करता है: वर्किंग फीड्स और इंस्टॉलेशन मूवमेंट को चालू और बंद करना, साथ ही पेंडेंट कंट्रोल पैनल से फीड्स को चुनना और स्विच करना।

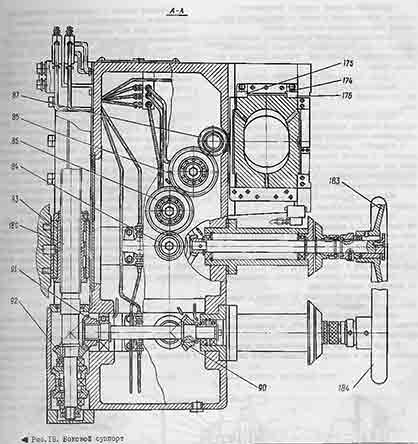

क्रॉसबार और क्रॉसबार आंदोलन तंत्र

क्रॉसबार को फ्रेम के लंबवत गाइड पर रखा गया है। क्रॉसबार का शरीर एक कास्टिंग है, जिसके क्रॉस सेक्शन में क्षैतिज आयताकार गाइड होते हैं जिसके साथ ऊपरी कैलीपर चलता है।

आला में क्षैतिज गाइड के बीच रनिंग शाफ्ट 119 और रनिंग स्क्रू 120 हैं, जो क्रॉस सदस्यों के बोर में स्थित रोलिंग बेयरिंग पर लगे होते हैं।

क्रॉसबार में फ्रेम के गाइड के साथ एक ऊर्ध्वाधर इंस्टॉलेशन मूवमेंट होता है, जो क्रॉसबार को दो स्क्रू 116 और नट 104 का उपयोग करके क्रॉसबार से सख्ती से जुड़ा हुआ है।

क्रॉसबार को स्थानांतरित करने का तंत्र फ्रेम के ऊपरी तल पर स्थित होता है और इसमें दो कृमि गियर होते हैं जो एक अलग प्रतिवर्ती इलेक्ट्रिक मोटर द्वारा संचालित होते हैं। गियर कपलिंग II7, युग्मन हिस्सों से मिलकर और शाफ्ट 118 के साथ मोटर शाफ्ट को जोड़ने से, फेसप्लेट की कामकाजी सतह के समानांतर क्रॉसबार स्थापित करने का कार्य करता है। कपलिंग को एक दांत से आधा करके, क्रॉस सदस्य 0.005 मिमी आगे बढ़ता है।

क्रॉसबार को इसके स्ट्रोक के भीतर विभिन्न ऊंचाइयों पर बेड गाइड पर स्थापित किया जा सकता है। उसी समय, यह एक विशेष क्लैंपिंग तंत्र के साथ हाथ से सुरक्षित रूप से तय किया जाता है।

क्रॉसबार के मूवमेंट को क्लैम्पिंग मैकेनिज्म के साथ इंटरलॉक किया जाता है ताकि जब क्रॉसबार को क्लैंप किया जाए, तो उसका मूवमेंट चालू न हो।

क्रॉसबार "अप" और "डाउन" को स्थानांतरित करने के लिए बटन क्रॉसबार क्लैंप तंत्र के हैंडल के नीचे क्रॉसबार के बाएं छोर पर स्थित हैं।

क्रॉसबार को स्थानांतरित करने के लिए, क्लैंपिंग हैंडल 165 को दाईं ओर खींचा जाता है। जब आप "ऊपर" या "नीचे" बटन दबाते हैं, तो क्रॉसबार हिलने लगता है। आंदोलन तब तक चलता है जब तक बटन दबाया जाता है या जब तक क्रॉसबार अपनी अंतिम स्थिति तक नहीं पहुंच जाता है और इसके आंदोलन को सीमित करने वाले सीमा स्विच में से एक को दबाता है।

आंदोलन के अंत में, गैर-गाइडिंग रैक पर क्रॉस सदस्य की क्लैंपिंग को हैंडल को बाईं ओर मोड़कर किया जाता है।

क्रॉसबार की एक स्थिर स्थिति सुनिश्चित करने के लिए और अंतराल का चयन करने के लिए, विद्युत सर्किट को डिज़ाइन किया गया है ताकि जब बटन छोड़ा जाए, तो इलेक्ट्रिक मोटर उलट हो जाए, और क्रॉसबार स्वचालित रूप से उठा हो, जिसके बाद इलेक्ट्रिक मोटर है कामोत्तेजित।

मुख्य नट 104 के घुमावों के आकस्मिक कतरनी के मामले में क्रॉस सदस्य के गिरने को रोकने के लिए, एक स्टील कैच नट होता है जो क्रॉस सदस्य को पकड़ता है।

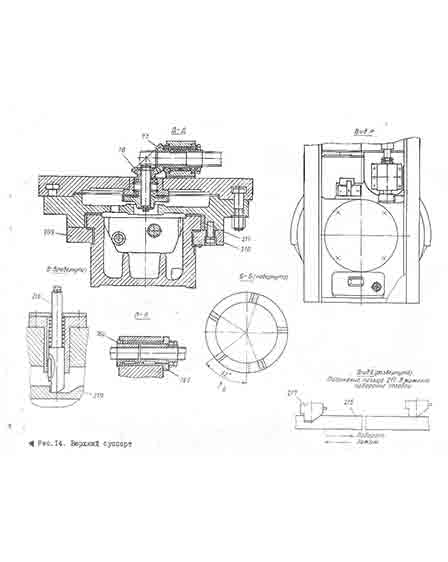

ऊपरी कैलिपर

ऊपरी कैलीपर में निम्न शामिल होते हैं: निचला भाग - क्रॉस सदस्य के क्षैतिज गाइड के साथ चलती हुई एक क्रॉस स्लाइड 196; ऊपरी रोटरी भाग - रोटरी स्लाइड 197, स्लाइडर 198 एक बुर्ज के साथ गाइड रोटरी स्लाइड में चलती है; कैलिपर और स्लाइडर की गति को चलाने, बुर्ज को मोड़ने और ठीक करने के लिए तंत्र।

क्रॉस स्लाइड को प्लेट के रूप में बनाया जाता है।

पीछे की तरफ, स्लाइड में फ्लैट गाइड होते हैं, जिनका आकार और आयाम क्रॉसबार के सामने वाले गाइड के अनुरूप होते हैं।

क्रॉस स्लाइड के पीछे की तरफ लगे प्लैंक 199, 200 और वेजेज 201, 202 उन्हें क्रॉस रेल्स पर पकड़ते हैं। वेजेज की मदद से, मशीन के संचालन के दौरान होने वाली गाइड और स्लैट्स के बीच की खाई को नियंत्रित किया जाता है। इसके अलावा, निचले क्रॉस सदस्य गाइड और स्लाइड के बीच की खाई का चयन करने के साथ-साथ मध्य गाइड के पहनने को कम करने और कैलीपर के आंदोलन को सुविधाजनक बनाने के लिए दो अनलोडर स्थापित किए गए हैं। रोलर 203, एक सुई असर पर घुड़सवार, क्रॉस सदस्य के शीर्ष रेल के साथ रोल करता है। बेलेविल स्प्रिंग्स 204 कैलीपर को ऊपर खींचते हैं, जबकि क्रॉसबार गाइड को उसके द्रव्यमान के लगभग 3/4 भाग से उतारते हैं।

क्रॉस स्लाइड के सामने के तल पर गोलाकार टी-स्लॉट होते हैं, जिसमें रोटरी स्लाइड को बन्धन के लिए 224 बोल्ट शामिल होते हैं।

कुंडा स्लेज को एक तरफ या दूसरी तरफ 45 डिग्री घुमाया जा सकता है। रोटरी स्लाइड पर गर्म किए गए वर्म 105 और गियर सेक्टर की मदद से रोटेशन को मैन्युअल रूप से किया जाता है, जिसके दांत क्रॉस स्लाइड की परिधि पर काटे जाते हैं।

उन्हें निर्देशित क्रॉस-बीम के साथ कैलीपर की क्षैतिज गति को एक लीड स्क्रू 120 और एक नट 76 की मदद से कैलीपर से सख्ती से जोड़ा जाता है। लीड स्क्रू फ़ीड बॉक्स के आउटपुट शाफ्ट XX से रोटेशन प्राप्त करता है। नट 76 में दो हिस्से होते हैं, जिनमें से एक कैलीपर के सापेक्ष 76a तय होता है, और दूसरे 76b में अक्षीय गति की संभावना होती है, जो आपको अंतराल को समायोजित करने की अनुमति देता है थ्रेडेड कनेक्शनअगर अखरोट पहना जाता है।

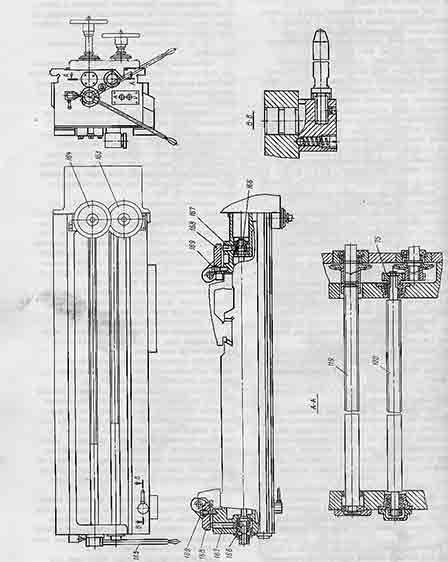

क्षैतिज कैलिपर (पक्ष)

साइड सपोर्ट में बॉडी 170, स्लाइडर 171 और मोशन ड्राइव मैकेनिज्म शामिल हैं।

साइड सपोर्ट की बॉडी एक कास्ट आयरन बॉक्स के आकार की ढलाई है, जो आंतरिक दीवारों और स्टिफ़नर के साथ प्रबलित है।

आंदोलन ड्राइव तंत्र शरीर में स्थित हैं। पीछे की तरफ, शरीर में फ्रेम के गाइड के साथ कैलीपर के ऊर्ध्वाधर आंदोलन के लिए गाइड होते हैं, और सामने की तरफ स्लाइडर को घुमाने के लिए गाइड होते हैं।

गाइड में कांस्य अस्तर होता है जो उनके पहनने के प्रतिरोध को बढ़ाता है।

कैलीपर को बिस्तर के गाइडों पर एक पट्टा 172 और एक पच्चर 173 द्वारा आयोजित किया जाता है, जो अंतराल को समायोजित करना और गाइडों के पहनने के लिए क्षतिपूर्ति करना संभव बनाता है।

स्लाइडर को एक ओवरहेड स्ट्रैप 174 और वेज 175, 176 द्वारा गाइड पर रखा जाता है।

स्लाइडर में कैलीपर की गति सीमा स्विच द्वारा सीमित है।

गाइड को चिप्स और धूल से बचाने के लिए

सुरक्षात्मक स्क्रेपर्स स्थापित।

साइड कैलीपर को स्क्रू 177 के साथ बेड रेल्स पर बांधा जाता है, और कैलीपर रेल्स पर स्लाइडर को 178 स्क्रू किया जाता है।

स्लाइडर और कैलीपर को यांत्रिक रूप से और मैन्युअल रूप से फ्लाईव्हील 183 और 164 द्वारा स्थानांतरित किया जा सकता है।

फीड बॉक्स द्वारा कैलीपर को वर्किंग फीड और इंस्टॉलेशन मूवमेंट की सूचना दी जाती है। फीड बॉक्स (ऊर्ध्वाधर गति) के आउटपुट शाफ्ट XXI की गति को कैलीपर शाफ्ट 179 में प्रेषित किया जाता है, फिर बेवल गियर 89 और 90 के दो जोड़े के माध्यम से,

लीड स्क्रू 180 पर 91 और 92।

लेड स्क्रू नट फ्रेम से मजबूती से जुड़ा होता है। अखरोट का डिज़ाइन पहनने और चयन अंतराल की भरपाई के लिए इसे समायोजित करने की संभावना प्रदान करता है।

क्षैतिज गति के साथ, फीड बॉक्स के आउटपुट शाफ्ट XX से आंदोलन को समर्थन शाफ्ट 181 और फिर दो जोड़ी बेलनाकार गियर 84, 85 और 86, 87 के माध्यम से स्क्रू-नट 182-88 की एक जोड़ी में प्रेषित किया जाता है। लेड स्क्रू नट सख्ती से स्लाइडर से जुड़ा होता है। अखरोट का डिज़ाइन ऑपरेशन के दौरान अंतराल चुनने की संभावना प्रदान करता है।

साइड सपोर्ट के स्लाइडर में चार-तरफा रोटरी टूल होल्डर 195 है, जो स्लाइडर से मजबूती से जुड़े पिन 191 पर बैठा है।

काम करने की स्थिति में, उपकरण धारक को फ्लैट गियर कपलिंग 192 और 193 द्वारा सुरक्षित रूप से तय किया गया है।

एक तरफा निकासी और बिजली के लिए मैनुअल आंदोलनकैलिपर और उस पर लगे फीड बॉक्स को बेड की आंतरिक गुहा में रखे गए भार से संतुलित किया जाता है। साइड सपोर्ट को गाइड रोलर्स से गुजरने वाली स्टील की रस्सी द्वारा लोड से जोड़ा जाता है।

वायरिंग का नक्शा

हिंडोला खराद अपेक्षाकृत छोटी लंबाई के साथ बड़े द्रव्यमान और व्यास के वर्कपीस को संसाधित करने के लिए डिज़ाइन किया गया है। ऐसा करने के लिए, मशीन का स्पिंडल लंबवत स्थित होता है - इसका ऊपरी सिरा प्लान-वॉशर से जुड़ा होता है, जिससे वर्कपीस जुड़ा होता है (बन्धन के लिए, प्लान-वॉशर में रेडियल स्लाइडिंग कैम होते हैं)।

1516 रोटरी मशीन आपको टर्निंग ग्रुप के उपकरणों के लिए विशिष्ट सभी मशीनिंग ऑपरेशन करने की अनुमति देती है: टर्निंग सरफेस, बोरिंग, ड्रिलिंग, रीमिंग होल, प्रोसेसिंग शंक्वाकार और बेलनाकार तत्व (वर्कपीस के बाहर और अंदर दोनों), आदि।

मशीनों का ओवरहाल 1516

नए उपकरण खरीदने के लिए एक खराद को ओवरहाल करना एक स्वीकार्य विकल्प है। ओवरहाल के दौरान, खराद की विशेषताओं की पूरी बहाली होती है, जिसे मूल रूप से निर्माता द्वारा इसके डिजाइन में शामिल किया गया था। उसी समय, एक बड़े ओवरहाल की लागत नए उपकरणों की कीमत से कम परिमाण का क्रम बन जाती है (इस तथ्य को ध्यान में रखते हुए कि कई मशीनें पहले ही बंद हो चुकी हैं, उन्हें नया नहीं खरीदा जा सकता है, और आयातित एनालॉग हैं बहुत महंगा!)।

![]()

हमारी कंपनी करती है ओवरहालमशीन के उपकरण विभिन्न प्रकार के. उच्च गुणवत्ताकाम आवश्यक तकनीकी क्षमताओं की उपलब्धता से निर्धारित होता है - चूंकि मरम्मत का उपयोग कारखाने में किया जाता है आधुनिक सामग्रीऔर समाधान।

खराद 1516 के ओवरहाल की प्रक्रिया में, निम्नलिखित कार्य किए जाते हैं: . मशीन का पूर्ण पृथक्करण (इकाइयों और विधानसभाओं के विस्तृत पृथक्करण सहित);

पूरी तरह से समस्या निवारण (प्रतिस्थापित / बहाल किए जाने वाले भागों की सूची निर्धारित करना);

मशीन ज्यामिति का सुधार (बिस्तर गाइडों को पीसने सहित);

क्रॉस फीड की स्क्रू जोड़ी का प्रतिस्थापन;

सभी रबर उत्पादों (आरटीआई) के साथ-साथ महसूस किए गए सील, गंदगी क्लीनर, आदि का पूर्ण प्रतिस्थापन;

हेडस्टॉक का सावधानीपूर्वक संशोधन (यदि आवश्यक हो, स्पिंडल शंकु को पीसना);

सभी असर इकाइयों का प्रतिस्थापन;

गियरबॉक्स में दांतेदार गियर बदलना;

कैलिपर असेंबली का संशोधन;

फ़ीड बॉक्स और एप्रन की मरम्मत;

टेलस्टॉक का मूल्यांकन (यदि आवश्यक हो - क्विल शंकु को पीसना या एक नया स्थापित करना);

बिजली लाइनों, कंडक्टर कनेक्शन और विद्युत सर्किट के अन्य तत्वों का प्रतिस्थापन;

अंत में मरम्मत का काममशीन के सभी अंगों को रंगा गया है।

फिर उपकरण एक परीक्षण चक्र (निर्माता के विनिर्देशों के अनुसार) से गुजरता है।

ग्राहकों के अनुरोध पर, हम एक खराद पर स्थापित करते हैं एक आवृत्ति कनवर्टर. यह गियरबॉक्स की आवश्यकता को समाप्त करता है। यह गियर ड्राइव और घर्षण नुकसान के लिए ऊर्जा लागत को कम करता है, जिसका अर्थ है कि यह उपकरण की ऊर्जा दक्षता को बढ़ाता है। एक अतिरिक्त प्लस: आवृत्ति कनवर्टर आपको बहुत छोटे कदम के साथ धुरी की गति को स्थिर रूप से बदलने की अनुमति देता है।

हम नवीनीकृत उपकरणों की गुणवत्ता और सभी सटीक आवश्यकताओं के साथ नवीनीकृत 1516 ऊर्ध्वाधर खराद के अनुपालन की गारंटी देते हैं। साथ ही मरम्मत प्रक्रिया में आधुनिक भागों, असेंबली और सीएनसी विद्युत नियंत्रण प्रणालियों के उपयोग के माध्यम से इसकी तकनीकी क्षमताओं का विस्तार।