สิ่งที่ตรวจสอบโดยการทดสอบด้วยลม โปรแกรมทดสอบความแรงของท่อและรอยรั่ว - แรงดันสูงสุด

GOU SPO "วิทยาลัยอุตสาหกรรมและมนุษยธรรม Chelyabinsk State ได้รับการตั้งชื่อตาม V.I. ยาโคฟเลวา เอ.วี.”

หุ่นยนต์ควบคุม

ตามระเบียบวินัย: "การควบคุมคุณภาพของโครงสร้างรอย"

หัวข้อ: "การทดสอบนิวเมติกและทางกล"

สมบูรณ์:

Rudnev V.A.

หลักสูตร V กลุ่ม 505z

หัวหน้างาน:

พานาฟิดินา จี.วี.

รูปแบบการศึกษา: นอกเวลา

ใช้เครื่องมือและวัสดุที่เหมาะสมสำหรับกิจกรรมที่กำลังดำเนินการ โดยคำนึงถึงมาตรการป้องกันทั้งหมดสำหรับการดำเนินการ ก. แจ้งและแจ้งสารวัตร ค. เข้าร่วมหลักสูตร. รักษาความสนใจที่สร้างแรงบันดาลใจในความปลอดภัยของพนักงาน บันทึกและรายงานเหตุการณ์ที่เกิดขึ้นระหว่างการปฏิบัติงาน ซึ่งสะท้อนถึงความปลอดภัยและ วิธีที่มีประสิทธิภาพและขั้นตอนการดำเนินการตามที่ได้รับมอบหมาย การพิจารณาสภาพการทำงานที่ปลอดภัย ประสานงานและกำกับกิจกรรมต่าง ๆ ของขั้นตอน

หัวหน้าแผนกคนขับรถที่รับผิดชอบการเดินทางเพื่อธุรกิจระหว่างการย้ายถิ่นฐานฉุกเฉิน โดยคำนึงถึงสภาวะที่ปลอดภัยของการส่งสัญญาณ ผู้วางแผนและหัวหน้างานภาคสนามเกี่ยวกับความเสี่ยงที่คนงานต้องเผชิญ ตื่นตัวต่อความจำเป็นในการให้ผู้บังคับบัญชาภาคสนามในเรื่องของเครื่องมือหรือวัสดุที่จะใช้ในระหว่างกิจกรรมออกจากรถของบริษัทที่จอดอยู่

Chelyabinsk 2009

บทนำ

1. การทดสอบเครื่องกล

2. การทดสอบด้วยลม

บรรณานุกรม

1. การทดสอบเครื่องกล

วิธีการทำลายล้างของการควบคุมรอยเชื่อม วิธีการควบคุมแบบทำลายล้างรวมถึงวิธีการทดสอบตัวอย่างควบคุมเพื่อให้ได้มา คุณสมบัติที่จำเป็นรอยต่อ

O. ภายใต้เงื่อนไขที่ปลอดภัย. ดำเนินการใบอนุญาตทำงานไม่ จำกัด ในพื้นที่ บุคลากรที่เข้าร่วมงานนี้ต้องได้รับโฟลเดอร์จากหัวหน้างานซึ่งต้องมีข้อควรระวังดังต่อไปนี้: รูปแบบการลงทะเบียนการทดสอบนิวเมติกและแผน Isometric ทบทวนความพร้อมของเครื่องมือและอุปกรณ์ที่ผ่านการรับรองอย่างถูกต้องเพื่อใช้ในสถานที่ทำงาน อยู่ในสภาพที่ดีและเหมาะสมกับกิจกรรมที่จะดำเนินการ ก่อนเปิดเผยและลงนามของบุคลากรทุกคน 12 ผู้จัดการโซน 2. การจัดหาเงินทุน การคุ้มครองส่วนบุคคล.

วิธีการเหล่านี้สามารถใช้ได้ทั้งกับตัวอย่างควบคุมและบนส่วนที่ตัดออกจากข้อต่อ เป็นผลมาจากวิธีการควบคุมแบบทำลายล้าง ความถูกต้องของวัสดุที่เลือก โหมดและเทคโนโลยีที่เลือกจะถูกตรวจสอบ และประเมินคุณสมบัติของช่างเชื่อม

การทดสอบทางกลเป็นหนึ่งในวิธีหลักในการทดสอบแบบทำลายล้าง ตามข้อมูลของพวกเขา เป็นไปได้ที่จะตัดสินความสอดคล้องของวัสดุฐานและรอยต่อที่มีข้อกำหนดทางเทคนิคและมาตรฐานอื่น ๆ ที่มีให้ในอุตสาหกรรมนี้

บุคลากรที่เกี่ยวข้องในกิจกรรมนี้ต้องได้รับแจ้งอย่างครบถ้วนถึงความเสี่ยงที่เกี่ยวข้องกับแต่ละกิจกรรมและในขณะเดียวกันก็เหมาะสมสำหรับการนำไปปฏิบัติ ลำดับของการกระทำระหว่างการทดสอบความรัดกุม ในกรณีที่มีแรงดันในถังอัดอากาศ ปิดปลายท่ออิสระที่จะตรวจสอบ ดำเนินการดังต่อไปนี้: กำจัดอุปกรณ์ป้องกันภัยส่วนบุคคล. มีพนักงานที่มีประสบการณ์เพียงพอและมีประสบการณ์ในการปฏิบัติหน้าที่

Planner Planner Planner 3 ตรวจสอบความพร้อมของคอมเพรสเซอร์และใบรับรอง ตรวจสอบข้อต่อ เพื่อตรวจสอบสถานะของพวกเขา สร้างความมั่นใจในสภาพร่างกายและสุขภาพที่ดีของพนักงาน ทันทีที่ผู้วางแผนกำหนด ค. ผู้ประสานงาน 4 แพทย์ 5 วิศวกรประจำ เหนือสิ่งอื่นใด. ให้ช่องทางการสื่อสารฟรีและพร้อมใช้งานเร็วขึ้น

การทดสอบทางกลประกอบด้วย: การทดสอบรอยเชื่อมโดยรวมในส่วนต่างๆ (โลหะฝาก โลหะฐาน โซนที่ได้รับผลกระทบจากความร้อน) สำหรับความตึงคงที่ (ระยะสั้น)

โค้งคงที่;

การดัดกระแทก (บนชิ้นงานที่มีรอยบาก);

สำหรับความต้านทานต่อการเสื่อมสภาพทางกล

ตรวจสอบให้แน่ใจว่าการจ่ายอากาศถูกต้องและต่อเนื่อง สูงสุด 100% ของความจุคอมเพรสเซอร์และรันแรงดันจนถึง 100 psi หากท่อไม่รั่ว ให้ลดแรงดันต่อไปหลังจากการทดสอบเสร็จสิ้น กรอกรายงานการลงทะเบียนต่อไป เมื่อเครือข่ายมีจุดเชื่อมต่อมากกว่าหนึ่งจุด ดิสก์ตัวบันทึกจะถูกแยกวิเคราะห์และผลลัพธ์จะถูกเปรียบเทียบกับจุด วาล์วฉีดอากาศจะเปิดขึ้นเพื่อคลายแรงดัน รุ่น หลังการซ่อมแซม การทดสอบทั้งหมดจะต้องทำซ้ำ

มาตรวัดความดันจะอ่านทุกๆ 1 ชั่วโมงในระหว่างวันทำงานเพื่อตรวจสอบพฤติกรรม หากตรวจพบการรั่วไหล การทำเครื่องหมายและช่วงการวัดและหัวควบคุม หากไม่มีสัญญาณของการรั่วไหลหรือไม่เป็นที่น่าพอใจอย่างอื่น พื้นที่ทดลองจะถูกปิดล้อมและจะมีการโพสต์กระดานข่าวเตือน เมื่อระยะเวลาการทดสอบเสร็จสิ้นและได้รับการอนุมัติ ผู้มีส่วนได้เสีย. ทดสอบแรงดัน ควรวางแบบเดียวกันกับสารละลายน้ำสบู่ ลายเซ็นของลูกค้า เป็นต้น

การวัดความแข็งของโลหะ พื้นที่ต่างๆรอยต่อ

ตัวอย่างควบคุมสำหรับการทดสอบทางกลถูกเชื่อมจากโลหะชนิดเดียวกัน โดยใช้วิธีการเดียวกันและใช้เครื่องเชื่อมเดียวกันกับผลิตภัณฑ์หลัก

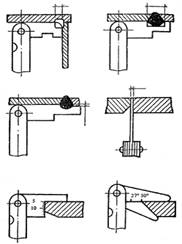

ในกรณีพิเศษ ตัวอย่างควบคุมจะถูกตัดโดยตรงจากผลิตภัณฑ์ควบคุม ตัวเลือกตัวอย่างสำหรับการกำหนด คุณสมบัติทางกลรอยเชื่อมแสดงในรูปที่ 1

เริ่มบันทึกแรงกดด้วยอุปกรณ์เพื่อการนี้ ต่อท่ออัดแรงดันเข้ากับวาล์วปลายอิสระของอุปกรณ์ทดสอบ อุปกรณ์ทดสอบลมจะถูกถอดออก ปิดวาล์วที่ใช้ฉีดอากาศและถอดแหล่งอากาศออก ปิดปลายท่อที่ว่าง เหลือเพียงส่วนต่อการฉีดอากาศอัด การตั้งค่าอุปกรณ์ทดสอบด้วยเครื่องบันทึกที่ปรับเทียบและเกจวัดแรงดัน ถึง: จำเป็นต้องมีการจัดหาและการใช้อุปกรณ์ป้องกันภัยส่วนบุคคล

รูปที่ 1 ตัวแปรของตัวอย่างสำหรับกำหนดคุณสมบัติทางกล (ขนาดเป็นมม.): A-B - สำหรับความตึงของโลหะที่สะสม (A) และรอยต่อแบบเชื่อม (B); B - สำหรับการดัด; G - แรงกระแทก

แรงตึงแบบสถิตจะทดสอบความแข็งแรงของรอยเชื่อม ความแข็งแรงของผลผลิต การยืดตัวสัมพัทธ์ และการแคบแบบสัมพัทธ์ ทำการดัดแบบสถิตเพื่อกำหนดความเป็นพลาสติกของการเชื่อมต่อโดยขนาดของมุมดัดก่อนการก่อตัวของรอยแตกแรกในเขตยืด การทดสอบการดัดงอแบบสถิตกับตัวอย่างที่มีรอยเชื่อมแนวยาวและแนวขวางโดยถอดการเสริมแรงของรอยเชื่อมออก ล้างออกด้วยโลหะฐาน

นอกจากนี้ยังจะโพสต์หากงานไม่เสร็จ อพยพออกจากพื้นที่เพื่อป้องกันการบาดเจ็บเพิ่มเติมและอนุญาตให้เข้าถึงบุคลากรที่ได้รับการฝึกอบรม หน้ากาก. รวมถึงขั้นตอนถัดไปในกรณีที่เกิดเพลิงไหม้และแผนฉุกเฉิน กระดูกหัก ขั้นตอนที่ต้องปฏิบัติตาม: รายงานอุบัติเหตุต่อผู้จัดการสายงานของคุณ พื้นที่ทำงาน. สถานการณ์ฉุกเฉินอาจเกิดจากสาเหตุต่อไปนี้: ไฟไหม้ เพื่อป้องกันมิให้บุคคลภายนอกเข้ามาบุกรุก พื้นที่ทำงาน. เปิดเผยขั้นตอนการควบคุมความเสี่ยงที่เกี่ยวข้อง 19.

การดัดงอเป็นการทดสอบที่กำหนดแรงกระแทกของรอยต่อแบบเชื่อม จากผลของการกำหนดความแข็ง เราสามารถตัดสินได้เกี่ยวกับ ลักษณะความแข็งแรง, การเปลี่ยนแปลงโครงสร้างในโลหะและความเสถียรของรอยเชื่อมต่อการแตกหักแบบเปราะ ขึ้นอยู่กับ ข้อมูลจำเพาะผลิตภัณฑ์อาจแตกร้าวจากการกระแทก สำหรับท่อที่มีเส้นผ่านศูนย์กลางขนาดเล็กที่มีตะเข็บตามยาวและตามขวาง จะทำการทดสอบการยุบตัว การวัดความเป็นพลาสติกคือช่องว่างระหว่างพื้นผิวกดที่ลักษณะของรอยแตกแรก การศึกษาทางโลหะวิทยาของรอยต่อรอยดำเนินการเพื่อสร้างโครงสร้างของโลหะ คุณภาพของรอยเชื่อม และระบุการมีอยู่และลักษณะของข้อบกพร่อง ตามประเภทของการแตกหักธรรมชาติของการทำลายของตัวอย่างถูกสร้างขึ้นมาโครและโครงสร้างจุลภาคของรอยเชื่อมและโซนที่ได้รับผลกระทบจากความร้อนและโครงสร้างของโลหะและความเป็นพลาสติกจะถูกตัดสิน

ดำเนินการตรวจสอบและเป็นระยะ การซ่อมบำรุงเครื่องมือและอุปกรณ์การทำงาน ทำความสะอาดสถานที่ที่เหยื่อควรให้การระบายอากาศมากขึ้น มีแผนฉุกเฉิน รักษาความสงบและควบคุมสถานการณ์ เปล

แผนนี้รวมถึงขั้นตอนที่กำหนดการดำเนินการในกรณีที่ a ภาวะฉุกเฉินในระหว่างการปฏิบัติงาน ย้ายเหยื่อไปให้ใกล้ที่สุด ศูนย์การแพทย์. ในกรณีเพลิงไหม้: ทรัพยากรที่มี: 10 lb. ถังดับเพลิงชนิดเคมีแห้ง

การวิเคราะห์โครงสร้างมหภาคกำหนดตำแหน่งของข้อบกพร่องที่มองเห็นได้และลักษณะของข้อบกพร่อง ตลอดจนส่วนมหภาคและการแตกหักของโลหะ ดำเนินการด้วยตาเปล่าหรือภายใต้แว่นขยายที่มีกำลังขยาย 20 เท่า

การวิเคราะห์โครงสร้างจุลภาคดำเนินการด้วยการขยาย 50-2,000 เท่าโดยใช้กล้องจุลทรรศน์พิเศษ ด้วยวิธีนี้ เป็นไปได้ที่จะตรวจจับออกไซด์ที่ขอบเกรน, โลหะที่สึกหรอ, อนุภาคของการรวมตัวที่ไม่ใช่โลหะ, ขนาดของเม็ดโลหะ และการเปลี่ยนแปลงอื่นๆ ในโครงสร้างที่เกิดจาก การรักษาความร้อน. หากจำเป็น ให้ทำการวิเคราะห์ทางเคมีและสเปกตรัมของรอยเชื่อม

จัดทำรายงานและกรอกข้อมูลที่จำเป็นในรูปแบบเพื่อการนี้ กรณีที่ไม่สามารถควบคุมสถานการณ์ได้ วัตถุประสงค์: เพื่อระดมกำลังพลทันทีหากเป็นไปได้ในระหว่างขั้นตอนนี้ เส้นทางการเข้าถึงและเส้นทางฉุกเฉิน: เส้นทางการเข้าถึงและเส้นทางหลบหนีจะระบุไว้ในภาพร่างของเส้นทางหลบหนี เพื่อดำเนินการที่เหมาะสมที่สมควรได้รับ ขั้นตอน: ในกรณีเกิดไฟไหม้. รถพยาบาลจะสามารถใช้ได้กับอุปกรณ์ปฐมพยาบาล 21.

พนักงานจะได้รับคำแนะนำจากการกำกับดูแลการปฏิบัติงานภาคสนาม ในลักษณะที่จะรายงานต่อไป แผนการขับไล่เฉพาะ: วัตถุประสงค์: แผนนี้จัดตั้ง การกระทำที่จำเป็นเพื่อควบคุมบุคลากรทุกคนในช่วงเวลาฉุกเฉินเพื่อหลีกเลี่ยงอันตรายต่อบุคลากร การสนับสนุนด้านลอจิสติกส์: ในกรณีสถานการณ์ที่สมควรโอนบุคลากรไปยังศูนย์การแพทย์ ใช้สารเคมีแห้ง ผงดับเพลิงความจุ 10 ปอนด์ ขอบเขตการใช้งาน: ทำความเข้าใจกับบุคลากรทุกคนที่เกี่ยวข้องในขั้นตอนนี้ อพยพออกจากพื้นที่ทันที ต่อสิ่งแวดล้อม

มีการทดสอบพิเศษสำหรับโครงสร้างที่สำคัญ โดยคำนึงถึงสภาพการทำงานและดำเนินการตามวิธีการที่พัฒนาขึ้นสำหรับผลิตภัณฑ์ประเภทนี้

2. การทดสอบด้วยลม

การทดสอบด้วยลม ในกรณีที่ไม่สามารถทำการทดสอบไฮดรอลิกได้ การทดสอบนิวเมติกเกี่ยวข้องกับการเติมอากาศอัดลงในถังด้วยแรงดันที่เกินความดันบรรยากาศ 10-20 kPa หรือสูงกว่าแรงดันที่ใช้งาน 10-20% ตะเข็บชุบน้ำสบู่หรือแช่ผลิตภัณฑ์ในน้ำ การไม่มีฟองอากาศบ่งบอกถึงความรัดกุม มีการทดสอบลมด้วยเครื่องตรวจจับการรั่วของฮีเลียมในรูปแบบต่างๆ ในการทำเช่นนี้ สุญญากาศจะถูกสร้างขึ้นภายในภาชนะ และภายนอกจะถูกเป่าด้วยส่วนผสมของอากาศและฮีเลียมซึ่งมีการซึมผ่านที่ดีเยี่ยม ฮีเลียมที่เข้าไปข้างในจะถูกดูดออกและตกลงมาบนอุปกรณ์พิเศษ - เครื่องตรวจจับรอยรั่วที่แก้ไขฮีเลียม จากปริมาณฮีเลียมที่ติดอยู่ ความรัดกุมของเรือจะถูกตัดสิน การควบคุมสุญญากาศจะดำเนินการเมื่อไม่สามารถทำการทดสอบประเภทอื่นได้

กลยุทธ์ของแผนนี้คือการจัดการกับเหตุฉุกเฉินเพื่อปกป้องความสมบูรณ์ทางกายภาพของพนักงานและอวัยวะภายนอกของผู้ปฏิบัติงานที่เกี่ยวข้องกับงานที่พวกเขาทำ หรือกับวัตถุที่เกี่ยวข้องในการดำเนินการ เหตุผล: เนื่องจากความซับซ้อนของงานที่ทำ ยืด. เส้นทางที่จะใช้จะแสดงเป็นแผนผังในทุกกรณี เส้นทางอพยพมีอะไรบ้าง? ย้ายพื้นที่. เฉพาะบุคลากรที่เข้าร่วมในแผนเท่านั้นที่จะได้รับอนุญาตให้เข้าถึงพื้นที่นี้

ยานพาหนะนี้จะยังคงอยู่ที่ไซต์งานในขณะที่งานกำลังเสร็จสิ้น นี้คาดว่าจะควบคุมการดำเนินการฉุกเฉินหรืออื่น ๆ ปรากฏการณ์ทางธรรมชาติซึ่งอาจรบกวนขั้นตอนการทำงานปกติ ขั้นตอน: หลังจากแจ้งเหตุเพลิงไหม้. หรือจนกว่าจะมีเหตุฉุกเฉิน 22. วอลเตอร์ ฟลอเรส เจ้าของเที่ยวบิน

สามารถตรวจสอบความแน่นของตะเข็บด้วยน้ำมันก๊าด เมื่อต้องการทำเช่นนี้ ด้านหนึ่งของตะเข็บจะทาสีด้วยชอล์กด้วยปืนฉีด และอีกด้านหนึ่งชุบน้ำมันก๊าด น้ำมันก๊าดมีความสามารถในการแทรกซึมสูง จึงมีตะเข็บหลวม ด้านหลังจึงทาสีด้วย โทนสีเข้มหรือจุดปรากฏขึ้น

การทดสอบอากาศอัด (การทดสอบลม) การทดสอบนี้ใช้เพื่อทดสอบความแน่นของภาชนะและท่อสำหรับความรัดกุม ตามกฎเฉพาะที่แรงดันใช้งานของผลิตภัณฑ์เท่านั้น ตรวจสอบความหนาแน่นของรอยเชื่อมด้วยสารละลายสบู่หรือจุ่มภาชนะลงในน้ำ ฟองอากาศปรากฏขึ้นในสถานที่ที่ก๊าซผ่าน

รักษาความสงบและควบคุมสถานการณ์ ท่อลมต้องมีมาตรการด้านความปลอดภัยที่เข้มงวด การทดสอบด้วยลมเป็นขั้นตอนที่ใช้แรงดันอากาศเพื่อทดสอบท่อรั่ว วิธีนี้ไม่เพียงแต่ทำหน้าที่ตรวจจับการรั่ว แต่ยังทำความสะอาดและทำให้ระบบท่อแห้ง ซึ่งช่วยให้สายพานลำเลียงพร้อมเมื่อสิ้นสุดการทดสอบ การทดสอบด้วยลมจะใช้เมื่อไม่สามารถใช้วิธีอื่นได้ ตัวอย่างเช่น ในกรณีของการแช่แข็ง การทดสอบน้ำไม่สามารถทำได้

เมื่อการทดสอบดำเนินต่อไป บุคลากรสถานีทั้งหมดต้องย้ายออกจากพื้นที่ทดสอบ บุคลากรที่เกี่ยวข้องในงานจะต้องอยู่ด้านหลังอุปสรรคด้านความปลอดภัยและไซต์จะต้องถูกกำหนดให้เป็นพื้นที่อันตราย ต้องแจ้งพื้นที่การจราจรหนาแน่นและคนเดินเท้าล่วงหน้าก่อนทำการทดสอบ การรั่วหรือแตกระหว่างการทดสอบอาจส่งผลให้ทรัพย์สินเสียหายหรือได้รับบาดเจ็บสาหัส ก่อนการทดสอบ ต้องตรวจสอบท่อทั้งหมดในส่วนทดสอบเพื่อให้แน่ใจว่าไม่มีการเคลื่อนไหวเกิดขึ้น

การตรวจสอบภายนอกเป็นประเภทการควบคุมที่ใช้กันทั่วไปและราคาไม่แพง ซึ่งไม่ต้องเสียค่าใช้จ่ายด้านวัสดุ ข้อต่อเชื่อมทุกประเภทอยู่ภายใต้การควบคุมนี้ แม้ว่าจะใช้วิธีเพิ่มเติมก็ตาม การตรวจภายนอกพบข้อบกพร่องภายนอกเกือบทุกประเภท ด้วยการควบคุมประเภทนี้ จะไม่มีการเจาะ การหย่อนคล้อย รอยบาก และข้อบกพร่องอื่นๆ ที่เห็นได้ชัดเจน การตรวจภายนอกทำได้ด้วยตาเปล่าหรือใช้แว่นขยายที่มีกำลังขยาย 10 เท่า การตรวจสอบภายนอกไม่เพียงแต่รวมถึงการสังเกตด้วยตาเปล่าเท่านั้น แต่ยังรวมถึงการวัดรอยต่อรอยเชื่อมและรอยต่อ ตลอดจนการวัดขอบที่เตรียมไว้ ในการผลิตจำนวนมาก มีเทมเพลตพิเศษที่ให้คุณวัดค่าพารามิเตอร์ของรอยเชื่อมได้อย่างแม่นยำในระดับที่เพียงพอ

ก่อนเริ่มการทดสอบ บุคลากรควรตรวจสอบให้แน่ใจด้วยว่าการเชื่อมต่อทดสอบทั้งหมดได้รับการติดตั้งอย่างเหมาะสม วาล์วปิดขั้นสุดท้ายมีความเสถียร การบรรจุเข้าที่และการปิดผนึก และรอยเชื่อมได้รับการระบายความร้อน บุคลากรในการทดสอบต้องสวมอุปกรณ์ป้องกันตาและหู

วิศวกรออกแบบเป็นผู้กำหนด ความดันสูงสุดซึ่งจะใช้ในการทดสอบและท่อที่กำลังทดสอบ ความยาวทดสอบที่แนะนำไม่ควรเกิน 400 ฟุต ช่องเปิดทั้งหมดที่ไม่ได้ปิดด้วยวาล์วต้องปิดด้วยหน้าแปลนขนาด 150 ปอนด์หรือฝาปิดอื่นๆ ที่เหมาะสม ไม่จำเป็นต้องเชื่อมต่อท่อระบายน้ำและตะแกรงระบายอากาศทั้งหมดเข้ากับการทดสอบ และไม่ต้องเปิดทุกภาคส่วนที่ไม่เกี่ยวข้องกับการทดสอบสู่บรรยากาศ ผู้จัดการโครงการจะกำหนดแรงดันในการเปิดทดสอบ ซึ่งโดยทั่วไปจะอยู่ที่ 25 psi และคงไว้เป็นเวลาอย่างน้อย 10 นาที

ในเงื่อนไขของการผลิตครั้งเดียว รอยต่อแบบเชื่อมจะถูกวัดด้วยเครื่องมือวัดสากลหรือแม่แบบมาตรฐาน ซึ่งแสดงตัวอย่างในรูปที่ 2

ข้าว. 2 การวัดคมตัด ช่องว่าง และขนาดของตะเข็บด้วยแม่แบบ ShS-2

ชุดแม่แบบ ShS-2 คือชุดแผ่นเหล็กที่มีความหนาเท่ากัน ซึ่งอยู่บนแกนระหว่างแก้มทั้งสองข้าง ในแต่ละเพลามีแผ่นยึด 11 แผ่นซึ่งถูกกดด้วยสปริงแบนทั้งสองด้าน เพลตสองแผ่นได้รับการออกแบบมาเพื่อตรวจสอบปมของคมตัด ส่วนที่เหลือ - เพื่อตรวจสอบความกว้างและความสูงของตะเข็บ ด้วยเทมเพลตเอนกประสงค์นี้ คุณสามารถตรวจสอบมุมเอียง ช่องว่าง และขนาดรอยเชื่อมของรอยต่อก้น ที และเนื้อ

การรั่วไหลที่พบในระยะนี้ของการทดสอบจะทำให้การทดสอบหยุดลง จากนั้นความดันจะเพิ่มขึ้น 25 psi ทุกๆ 5 นาที เมื่อถึงความดันสูงสุดจะคงไว้เป็นเวลา 10 นาที สุดท้ายความดันจะลดลงเหลือ 100 psi และคงอยู่เป็นเวลา 24 ชั่วโมง ในเวลานี้ แรงดันจะถูกลบออก อย่างระมัดระวังรอบๆ ไอเสีย สิ่งสกปรกและเสียงรบกวน

วิศวกรออกแบบเป็นผู้กำหนด สถานที่ที่เหมาะสมเพื่อส่งแบบฟอร์ม ไปป์ไลน์พร้อมใช้งานทันทีหลังจากเสร็จสิ้นการทดสอบ ตั้งแต่ท่อ วาล์ว และอุปกรณ์อื่นๆ และข้อต่อ วัสดุฉนวนความร้อน แรงเสียดทานต่อเนื่องของการเคลื่อนที่ของท่อ แรงที่เกิดจากการขยายตัวทางความร้อน

ความแน่นของภาชนะและภาชนะที่ทำงานภายใต้แรงดันถูกตรวจสอบโดยไฮดรอลิกและ การทดสอบด้วยลม. การทดสอบด้วยแรงดัน การบรรจุ หรือการให้น้ำ สำหรับการทดสอบการเท รอยเชื่อมจะถูกทำให้แห้งหรือเช็ดให้แห้ง และเติมน้ำในภาชนะเพื่อไม่ให้ความชื้นเข้าไปในรอยต่อ หลังจากเติมน้ำในภาชนะแล้ว ตะเข็บทั้งหมดจะถูกตรวจสอบ การไม่มีตะเข็บเปียก จะแสดงถึงความรัดกุม

การทดสอบการชลประทานขึ้นอยู่กับผลิตภัณฑ์เทอะทะที่เข้าถึงตะเข็บได้จากทั้งสองด้าน ด้านหนึ่งของผลิตภัณฑ์ถูกเทด้วยน้ำจากท่อภายใต้แรงดัน และตรวจสอบความแน่นของตะเข็บอีกด้านหนึ่ง

ในการทดสอบแรงดันไฮดรอลิก ภาชนะจะเติมน้ำและสร้าง แรงดันเกินเกินแรงดันใช้งาน 1.2-2 เท่า ในสถานะนี้ ผลิตภัณฑ์จะถูกเก็บไว้เป็นเวลา 5 ถึง 10 นาที ความแน่นจะถูกตรวจสอบโดยการมีอยู่ของความชื้นในปริมาณมากและขนาดของแรงดันตกคร่อม การทดสอบไฮดรอลิกทุกประเภทดำเนินการที่อุณหภูมิบวก

บรรณานุกรม

1. Volchenko V.N. "การควบคุมคุณภาพงานเชื่อม" - M: Mashinostroenie, 1995

2. Stepanov V.V. คู่มือช่างเชื่อม. เอ็ด. 3 - e.M. "วิศวกรรม", 1974

การทดสอบระบบนิวเมติกของท่อดำเนินการทดสอบเพื่อความแข็งแรงและความหนาแน่นหรือเฉพาะสำหรับความหนาแน่น ในกรณีหลังนี้ ท่อต้องได้รับการทดสอบความแข็งแรงเบื้องต้นโดยวิธีไฮดรอลิก ท่อส่งแอมโมเนียและฟรีออนไม่ได้รับการทดสอบความแข็งแรงทางไฮดรอลิก

การทดสอบด้วยลมควรใช้กับอากาศหรือก๊าซเฉื่อยซึ่งใช้ คอมเพรสเซอร์เคลื่อนที่หรือเครือข่ายอัดอากาศของโรงงาน

ในกรณีพิเศษที่เกิดจากข้อกำหนดของโครงการ อนุญาตให้ทำการทดสอบความแรงลมของท่อโดยมีค่าเบี่ยงเบนจากข้อมูลที่ระบุในตาราง ในกรณีนี้ การทดสอบจะต้องดำเนินการอย่างเคร่งครัดตามคำแนะนำที่พัฒนาขึ้นเป็นพิเศษ (สำหรับแต่ละกรณี) เพื่อให้แน่ใจว่ามีความปลอดภัยในการทำงานอย่างเหมาะสม

การทดสอบความแรงของลม ห้ามใช้เหล็กหล่อยกระดับรวมทั้งท่อ Faolitic และท่อแก้วกรณีติดตั้งบน ท่อเหล็กฟิตติ้งเหล็กหล่อ (ยกเว้นฟิตติ้งเหล็กดัด) อนุญาตให้ทำการทดสอบความแข็งแรงด้วยลมที่ความดันไม่เกิน 4 กก. / ซม. 2 ในขณะที่อุปกรณ์เหล็กหล่อทั้งหมดต้องผ่านการทดสอบเบื้องต้น การทดสอบไฮดรอลิกความแข็งแรงตาม GOST

แรงดันในท่อที่ทดสอบควรค่อยๆ เพิ่มขึ้น โดยตรวจสอบเมื่อถึง: 0.6 ของแรงดันทดสอบสำหรับท่อที่มีแรงดันใช้งานสูงถึง 2 kgf / cm 2; 0.3 และ 0.6 ของแรงดันทดสอบสำหรับท่อที่มีแรงดันใช้งานสูงกว่า 2 kgf / cm 2

เมื่อตรวจสอบท่อจะไม่อนุญาตให้เพิ่มแรงดัน การตรวจสอบขั้นสุดท้ายจะดำเนินการที่แรงดันใช้งานและรวมกับการทดสอบความหนาแน่นของท่อ ในเวลาเดียวกัน ตรวจสอบความหนาแน่นของรอยเชื่อม ข้อต่อหน้าแปลน และต่อม โดยการเคลือบด้วยสบู่หรือสารละลายอื่นๆ

ไม่อนุญาตให้แตะท่อภายใต้แรงกดดันด้วยค้อน

ผลลัพธ์ของการทดสอบด้วยแรงลมถือว่าน่าพอใจ หากในระหว่างการทดสอบความแข็งแรงไม่มีแรงดันตกบนเกจวัดแรงดัน และในระหว่างการทดสอบความหนาแน่นต่อมา ไม่พบรอยรั่วหรือช่องว่างในรอยเชื่อม ข้อต่อหน้าแปลน และต่อม

การขนส่งทางท่อ สารพิษที่มีศักยภาพและผลิตภัณฑ์อื่นๆ ที่มีคุณสมบัติเป็นพิษ ก๊าซปิโตรเลียมเหลว ก๊าซไวไฟและแอคทีฟ ตลอดจนของเหลวไวไฟและติดไฟได้ขนส่งที่อุณหภูมิสูงกว่าจุดเดือด อยู่ภายใต้การทดสอบเพิ่มเติมเพื่อความหนาแน่น

ในกรณีนี้ การทดสอบจะดำเนินการโดยกำหนดแรงดันตกคร่อม ไปป์ไลน์ของร้านค้าที่ขนส่งผลิตภัณฑ์ตามรายการข้างต้นต้องผ่านการทดสอบความหนาแน่นเพิ่มเติมพร้อมกับอุปกรณ์ที่เชื่อมต่อ

การทดสอบความหนาแน่นด้วยการกำหนดแรงดันตกคร่อมสามารถทำได้หลังจากที่อุณหภูมิภายในท่อเท่ากันแล้วเท่านั้น ซึ่งควรติดตั้งเทอร์โมมิเตอร์ที่จุดเริ่มต้นและจุดสิ้นสุดของส่วนการทดสอบ โครงการกำหนดระยะเวลาของการทดสอบท่อระหว่างร้านสำหรับความหนาแน่นด้วยการกำหนดแรงดันตกคร่อม ต้องมีอย่างน้อย 12 ชั่วโมง

แรงดันตกในท่อระหว่างการทดสอบความหนาแน่นถูกกำหนดโดยสูตร:

DYa=10O / Pcon X Pnach

โดยที่ค่า DYa ของแรงดันตก, %;

Rcon และ Rnach ผลรวมของเกจและความดันบรรยากาศ ตามลำดับ เมื่อสิ้นสุดและเริ่มต้นการทดสอบ kgf/cm 2 ;

Tcon และ Tnach คืออุณหภูมิสัมบูรณ์ของอากาศหรือก๊าซ ตามลำดับ เมื่อสิ้นสุดและเริ่มต้นการทดสอบ องศา

ความดันและอุณหภูมิของอากาศหรือก๊าซในท่อจะถูกกำหนดเป็นค่าเฉลี่ยเลขคณิตของการอ่านเกจวัดความดันและเทอร์โมมิเตอร์ทั้งหมดที่ติดตั้งบนท่อ

ไปป์ไลน์ระหว่างร้านที่มีทางเดินแบบมีเงื่อนไข 250 มม. ถือว่าผ่านการทดสอบเพิ่มเติมสำหรับ ความหนาแน่นถ้าความดันลดลงเป็นเวลา 1 ชั่วโมงเป็นเปอร์เซ็นต์ของความดันทดสอบไม่เกิน 0.1 เมื่อขนส่งผลิตภัณฑ์ที่เป็นพิษ 0.2 เมื่อขนส่งก๊าซที่ระเบิดได้ ไวไฟ ติดไฟได้และมีฤทธิ์ (รวมถึงก๊าซเหลว)

เมื่อทำการทดสอบไปป์ไลน์ที่มีเส้นผ่านศูนย์กลางอื่น อัตราการล้มในท่อจะถูกกำหนดโดยการคูณตัวเลขข้างต้นด้วยปัจจัยแก้ไข

ในช่วงระยะเวลาของการทดสอบด้วยลม ทั้งในร่มและกลางแจ้ง จำเป็นต้องสร้างพื้นที่ป้องกันและทำเครื่องหมายด้วยธง ระยะทางขั้นต่ำในทิศทางใดก็ได้จากท่อทดสอบไปยังขอบเขตของเขต: โดยอยู่เหนือพื้นดิน 25 ม. และใต้ดิน 10 ม.

เสาควบคุมถูกตั้งขึ้นเพื่อตรวจสอบพื้นที่คุ้มครอง ในระหว่างความดันที่เพิ่มขึ้นในท่อและเมื่อทดสอบความแข็งแรง ไม่อนุญาตให้ผู้คนอยู่ในพื้นที่คุ้มครอง ยกเว้นบุคคลที่ได้รับมอบหมายเป็นพิเศษเพื่อจุดประสงค์นี้และได้รับคำสั่ง มีการร่างพระราชบัญญัติสำหรับผลการทดสอบด้วยลมของท่อ