การทดสอบลมของท่อเพื่อความรัดกุม สารานุกรมขนาดใหญ่ของน้ำมันและก๊าซ ข้อมูลเบื้องต้นสำหรับการแต่งตั้งการทดสอบด้วยลม

ในการตรวจสอบความรัดกุมและความแข็งแรงของท่อจะดำเนินการภายใต้แรงดันน้ำและก๊าซ

ในกรณีส่วนใหญ่ งานจะดำเนินการด้วยระบบไฮดรอลิก

นิวเมติกใช้ในกรณีที่:

- อุณหภูมิอากาศต่ำกว่า 0 องศา;

- ไม่ ปริมาณที่เหมาะสมน้ำ;

- ไฟฟ้าแรงสูงถูกสร้างขึ้นในท่อหรือโครงสร้างรองรับ

- เมื่อทดสอบกับอากาศหรือก๊าซตามโครงการ

กฎการดำเนินการตาม SNiP

เมื่อทำการทดสอบไฮดรอลิก ความดันจะถูกตั้งค่าให้เท่ากัน (ในกรณีที่ไม่มีพารามิเตอร์ในโครงการ):

เมื่อทำการทดสอบไฮดรอลิก ความดันจะถูกตั้งค่าให้เท่ากัน (ในกรณีที่ไม่มีพารามิเตอร์ในโครงการ):

บนเฟรมมีถังพร้อมชุดทดสอบ ท่อน้ำพร้อมปั๊มและวาล์ว รวมถึงตู้ควบคุม โครงที่สมบูรณ์ คอนเทนเนอร์บล็อกทดสอบ และตัวเครื่องทำจากสแตนเลส บล็อกทดสอบประกอบด้วยกรอบปิดที่รับแรงปฏิกิริยา ใช้สปินเดิลยกแบบควบคุมเพื่อจับยึดชิ้นงานทดสอบ ซึ่งเคลื่อนที่ได้อย่างแม่นยำไปยังตำแหน่งที่กำหนด ชิ้นงานทดสอบจะถูกจับยึดระหว่างหัวพลาสติกตามขนาดและปิดผนึกด้วยโอริงที่ส่วนปลาย

มีตัวรับแบบปรับได้สำหรับวางตัวอย่างบนแกนทดสอบ ด้านล่างบล็อกทดสอบคือคอนเทนเนอร์ที่มีสื่อทดสอบ มีการติดตั้งแผ่นเจาะรูที่ด้านบนซึ่งน้ำจะไหลกลับเข้าไปในถังหลังจากทดสอบแล้ว ปั๊มตั้งอยู่ด้านข้าง ปั๊มสามารถปรับอัตราการไหลได้ตามข้อกำหนดโดยใช้เครื่องแปลงความถี่ สำหรับอัตราการไหลต่ำ มีวาล์วควบคุมที่สอดคล้องกัน มีกระจกดูดที่ทางเข้าเพื่อสังเกตการไหลเชิงปริมาตร

- สำหรับท่อที่ทำจากเหล็กที่มีแรงดันน้อยกว่า 0.5 MPa สำหรับระบบที่ทำงานที่อุณหภูมิมากกว่า 400 องศาโดยไม่คำนึงถึงแรงดัน - 1.5 บาร์

- สำหรับ ท่อเหล็กด้วยแรงดันมากกว่า 0.5 MPa - 1.25 บาร์ แต่ไม่น้อยกว่า 0.8 MPa

- สำหรับท่อที่มีการออกแบบอื่น - 1.25 บาร์

ในระหว่างการทดสอบความแข็งแรง แรงดันจะคงอยู่เป็นเวลา 5 นาที จากนั้นจึงลดแรงดันการทำงานลง จากนั้นจึงตรวจสอบท่อ

ตู้ควบคุมตั้งอยู่ที่ ด้านขวาและยังทำหน้าที่เป็นแผงควบคุม ก่อนเริ่มการทดสอบ ผู้ปฏิบัติงานต้องเลือกประเภทที่เหมาะสมบนแผงตัวดำเนินการก่อน จากนั้นให้ย้ายหัวทดสอบไปยังตำแหน่งที่เหมาะสม เพื่อไม่ให้เสี่ยงต่อการถูกกระแทกเมื่อใส่ชิ้นงานทดสอบ ขั้นแรก เจ้าหน้าที่ควบคุมสถานีจะวางวัตถุทดสอบลงในเครื่องรับตัวอย่างทดสอบ ขั้นแรก ชุดแกนหมุนยกจะเคลื่อนไปที่ชิ้นทดสอบและใช้งานระหว่างหัวทดสอบ

จากนั้นตัวอย่างจะถูกอพยพเพื่อลดอากาศตกค้างให้เหลือน้อยที่สุด หลังจากการอพยพ สภาพแวดล้อมการทดสอบจะไหล ซึ่งพารามิเตอร์ถูกกำหนดโดยผู้ปฏิบัติงานก่อนหน้านี้ หลังจากถึงพารามิเตอร์แล้ว เวลาทดสอบจะถูกดำเนินการและบันทึกค่าที่เกี่ยวข้อง หลังจากหายใจออก หัวทดสอบจะเคลื่อนออกจากกันและสามารถถอดชิ้นงานทดสอบออกได้ มีการติดตั้งตัวควบคุมไฟฟ้าของอุปกรณ์ทดสอบในตู้ควบคุมและโดยพื้นฐานแล้วประกอบด้วย

ความดันสำหรับท่อแก้วจะถูกเก็บไว้เป็นเวลา 20 นาที.

ท่อที่เหลือจะถูกกรีดตามตะเข็บด้วยค้อนเหล็กที่มีน้ำหนักมากถึง 1.5 กิโลกรัม ท่อโลหะที่ไม่ใช่เหล็ก - มีน้ำหนักไม้ 800 กรัม

ท่อที่ทำจากวัสดุอื่น ๆ จะไม่ถูกกรีด

ผลลัพธ์ การทดสอบไฮดรอลิกถือว่าน่าพอใจหากในระหว่างการตรวจสอบไม่พบการตกของแรงดัน ไม่มีรอยรั่วและฝ้าที่ตะเข็บ ตัวเรือน ซีล ()

การทดสอบความต้านทานแรงดัน

ในการนี้ กำหนดให้ก่อนเริ่มใช้งานระบบทำความเย็น ส่วนประกอบทั้งหมดของระบบหรือทั้งโรงงานต้องผ่านการทดสอบต่อไปนี้ ตัววัดแรงดันและตัวควบคุมอาจทดสอบที่ค่าเกิน ความกดดันต่ำแต่ไม่น้อยกว่า 1.1 เท่าของแรงดันสูงสุดที่อนุญาต สำหรับของไหลทดสอบสำหรับการทดสอบแรงดัน การทดสอบต้องเป็นแบบไฮดรอลิกโดยใช้น้ำหรือของไหลอื่นที่ไม่เป็นอันตรายที่เหมาะสม เว้นแต่ด้วยเหตุผลทางเทคนิค ส่วนประกอบจะต้องไม่ทดสอบกับของไหล ในกรณีนี้ การทดสอบอาจใช้ก๊าซที่ไม่เป็นอันตรายและเข้ากันได้กับสารทำความเย็นและวัสดุของระบบ

ในตอนท้ายของการทำงานจำเป็นต้องมีการร่างใบรับรองการยอมรับไปป์ไลน์ในการดำเนินงาน.

ความดันถูกสร้างขึ้นตามที่กำหนดจากนั้นท่อจะถูกตัดการเชื่อมต่อจากแหล่งจ่ายน้ำหรืออุปกรณ์ทดสอบแรงดัน

ตรวจพลาสติก

ระหว่างการทดสอบ ท่อพลาสติก (วิดีโอบัดกรี ท่อโพรพิลีนดูด้วยมือของคุณเอง) แรงดันที่ต้องการทำได้โดยการสูบน้ำ

ไม่อนุญาตให้ใช้สารทำความเย็นที่มีฟลูออรีนในการทดสอบประเภทนี้ จากการทดสอบเหล่านี้ จะต้องไม่มีการเสียรูปถาวร ยกเว้นว่าการผลิตชิ้นส่วนต้องใช้แรงดันต้องเสียรูป ตัวอย่างเช่น เมื่อทำการขยายและเชื่อมเครื่องระเหยแบบหลายท่อ ในกรณีนี้ จะถือว่าจำเป็นต้องออกแบบส่วนประกอบให้ทนต่อแรงกดอย่างน้อย 3 เท่าของการออกแบบโดยไม่แตกร้าว

สำหรับการทดสอบแรงดันบนท่อของระบบทำความเย็น ท่อต่อของระบบทำความเย็นจะต้องผ่านการทดสอบด้วยลมที่ 1, 1 สำหรับแรงดันสูงสุดที่อนุญาต ก่อนหน้านี้ การทดสอบแบบไม่ทำลายได้อธิบายไว้ในตารางต่อไปนี้

หากทำการทดสอบในที่เย็น ให้ใช้มาตรการป้องกันการแช่แข็งของน้ำ: การให้ความร้อน สารเติมแต่ง

ข้อเท็จจริง.บริษัทก๊าซและน้ำมันขนาดใหญ่พัฒนาคำแนะนำโดยมีส่วนร่วมของผู้เชี่ยวชาญเฉพาะทางโดยอิงจากการคำนวณเชิงทฤษฎีและการศึกษาทดลอง

ท่อส่งหลัก- แหล่งที่มาของความเสี่ยงจึงกำหนดข้อกำหนดที่เข้มงวดในการดำเนินการของการสื่อสารดังกล่าว

การทดสอบทั้งหมดนี้ต้องดำเนินการโดยบริษัททำความเย็น ข้อต่อที่จะทดสอบต้องมองเห็นได้ชัดเจนและเข้าถึงได้ และปราศจากสนิม สิ่งสกปรก น้ำมัน หรือวัสดุแปลกปลอมอื่นๆ ข้อต่อสามารถทาสี หุ้มฉนวน หรือเคลือบได้หลังการทดสอบเท่านั้น

ควรตรวจสอบระบบด้วยสายตาก่อนใช้แรงกดเพื่อให้แน่ใจว่าองค์ประกอบทั้งหมดถูกผนึกเข้าด้วยกัน ส่วนประกอบทั้งหมดที่ไม่อยู่ภายใต้การทดสอบแรงดันจะต้องถูกตัดการเชื่อมต่อหรือแยกออกจากวาล์ว หน้าแปลนตาบอด ปลั๊กหรือวิธีการอื่นที่เหมาะสม ก่อนทำการทดสอบอื่นๆ จำเป็นต้องทำการทดสอบแรงดันเบื้องต้นที่ 1.5 บาร์ เพื่อค้นหาและซ่อมแซมรอยรั่วที่สำคัญ

การทดสอบด้วยลมดำเนินการด้วยอากาศหรือก๊าซเฉื่อย

การตรวจสอบความแข็งแรงและความรัดกุมเป็นสิ่งต้องห้ามในร้านค้าที่ทำงานบนสะพานลอยในช่องทางถาดที่มีท่อวางอยู่

แรงดันแก๊สขึ้นอยู่กับพารามิเตอร์ของท่อ, วัสดุ.

แรงดันแก๊สขึ้นอยู่กับพารามิเตอร์ของท่อ, วัสดุ.

อุณหภูมิของท่อระหว่างการทดสอบต้องรักษาให้สูงกว่าอุณหภูมิทรานสิชันแบบเหนียว-เปราะ เมื่อทำการทดสอบด้วยลม ต้องใช้มาตรการป้องกันทั้งหมดเพื่อป้องกันบุคลากรจากความเสี่ยงที่จะเกิดความล้มเหลวของส่วนประกอบระบบ วิธีการที่ใช้ทดสอบแรงดันจะต้องมีอุปกรณ์ระบายแรงดันหรืออุปกรณ์ลดแรงดันและอุปกรณ์ลดแรงดันและเกจวัดแรงดันที่ทางออก ต้องตั้งค่าอุปกรณ์ระบายแรงดันให้เป็นแรงดันที่สูงกว่าแรงดันทดสอบ แต่ให้ต่ำพอที่จะป้องกันการเสียรูปถาวรของส่วนประกอบระบบ

โดยทั่วไปจะเท่ากับแรงดันระหว่างการทดสอบไฮดรอลิก

การคำนวณและสูตร

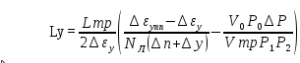

ความยาวสูงสุดของส่วนตรวจสอบ, ค่าความดันจำกัดสำหรับการทดสอบนิวแมติกของไปป์ไลน์เหนือพื้นดินขึ้นอยู่กับเส้นผ่านศูนย์กลางของท่อและคำนวณโดยสูตร:

![]()

ที่ไหน:

แรงดันของระบบควรค่อยๆ เพิ่มขึ้นถึง 50% ของแรงดันทดสอบ จากนั้นเพิ่มทีละประมาณหนึ่งในสิบของแรงดันทดสอบสูงสุดที่ 100% ดังนั้นจะต้องเก็บไว้ที่ค่าที่ต้องการเป็นเวลาอย่างน้อย 30 นาที จากนั้นจึงควรลดการทดสอบการรั่วซึม

การเชื่อมต่อทางกลที่เสียบหน้าแปลนหรือปลั๊กเปล่าเพื่อปิดระบบหรือเพื่อความสะดวกในการแยกชิ้นส่วนระหว่างการทดสอบ จะต้องไม่ผ่านการทดสอบแรงดันหลังจากการถอดหน้าแปลนหรือปลั๊กเปล่า หากว่าผ่านการทดสอบแล้ว ซึ่งสามารถ ทำได้โดยแยกระบบชิ้นส่วนออกเมื่อประกอบเสร็จ

- Pmin - แรงกดดันสำหรับการทดสอบใน MPa;

- Kn - ปัจจัยความน่าเชื่อถือจากตารางที่ 11 ของ SNiP 2.05.06-85;

- n คือปัจจัยความน่าเชื่อถือภายใต้โหลดจากตารางที่ 13 ของ SNiP 2.05.06-85

- m คือสัมประสิทธิ์สภาพการทำงานจากตารางที่ 11 ของ SNiP 2.05.06-85

- Pwork - ค่าสูงสุดของแรงดันใช้งานใน MPa

ความยาวของส่วนที่จะตรวจสอบคำนวณโดยสูตร:

สำหรับการทดสอบแรงดันสำหรับวงจรของไหลทุติยภูมิ ควรทดสอบที่ 15% ของแรงดันออกแบบ แรงดันที่จุดต่ำสุดไม่ควรเกิน 90% ของความแข็งแรงของผลผลิต หรือ 1.7 เท่าของความเค้นที่อนุญาตสำหรับวัสดุเปราะ หากใช้สารทำความเย็นเป็นของเหลวรอง ต้องทดสอบระบบท่อเป็นระบบทำความเย็น

ก็ควรพิจารณาซ่อมแซมข้อต่อและในกรณีที่มีการรั่วจะซ่อม รอยเชื่อมรั่วที่มีรอยรั่วจะต้องทำใหม่และไม่สามารถแก้ไขได้ด้วยบัดกรีอ่อน ข้อต่อแบบอ่อนสามารถซ่อมแซมได้โดยการทำความสะอาดบริเวณที่ชำรุดและเตรียมพื้นผิวและการเชื่อมใหม่

ที่ไหน:

- NL - จำนวนแผ่นต่อท่อสองตะเข็บ NL = 2 ประเภทอื่น NL = 1;

- Ltr คือความยาวของส่วนที่ตรวจสอบ m;

- ∆P – ข้อผิดพลาดในการวัดการเพิ่มแรงดัน

- ∆y คือข้อผิดพลาดในการวัดการเพิ่มปริมาณ

- ∆ε y คือการเสียรูปของท่อโดยการเปลี่ยนแปลงความดันโดยดัชนี P;

- Р 1 , Р 2 - การวัดแรงดันต่อเนื่อง Pa;

- ∆εupp คือการเปลี่ยนรูปที่อนุญาตของท่อด้วยแรงดันที่เพิ่มขึ้นโดยดัชนี P;

- P 0 - ความกดอากาศ, Pa;

- V 0 - ปริมาณอากาศที่เป็นไปได้ที่เหลืออยู่ในท่อที่ Р 0, m3

การทดสอบความแรงของลมหากมีการติดตั้งอุปกรณ์เหล็กหล่อจะดำเนินการที่ความดันไม่เกิน 0.4 MPa

การทดสอบความแรงของลมหากมีการติดตั้งอุปกรณ์เหล็กหล่อจะดำเนินการที่ความดันไม่เกิน 0.4 MPa

ส่วนที่เชื่อมซึ่งพบว่ามีข้อบกพร่องระหว่างการทดสอบแบบไม่ทำลายควรทำความสะอาดและเชื่อมใหม่และทดสอบอีกครั้ง ระบบทำความเย็นจะต้องผ่านการทดสอบการรั่วทั้งหมดหรือตามภาค สำหรับระบบดูดซับแบบปิดผนึก กึ่งคอมโพสิต และปิดผนึก การทดสอบการรั่วจะดำเนินการที่โรงงาน และขึ้นอยู่กับเงื่อนไขการผลิต วิธีการต่างๆ. วิธีการที่ใช้จะถูกควบคุมโดยผู้ติดตั้งเครื่องทำความเย็น

ตรวจสอบแล้วห้ามแตะ ท่อน้ำ(ซึ่งจะดีกว่าสำหรับการจ่ายน้ำร้อน) ด้วยค้อนจนแรงดันลดลง

สำคัญ!

สูตรที่ใช้ในการคำนวณค่าสัมประสิทธิ์อาจแตกต่างกันไปขึ้นอยู่กับขอบเขตของการใช้วัสดุนักพัฒนาทดสอบ

จำเป็นต้องใช้เครื่องมือทางคณิตศาสตร์ที่ออกแบบมาสำหรับท่อเฉพาะ (ระบบชลประทานอัตโนมัติ - อ่านวิธีทำด้วยตัวเอง)

เมื่อสารบ่งชี้ถูกเติมเข้าไปในก๊าซเฉื่อย จะต้องไม่เป็นอันตรายหรือเป็นอันตรายต่อ สิ่งแวดล้อม. ไม่ควรใช้ออร์กาโนฮาไลด์ในทุกกรณี การทดสอบความแน่นของน้ำที่ดำเนินการทั้งที่โรงงานและในหน่วยทำความเย็นในสถานที่ปฏิบัติงาน จะต้องดำเนินการโดยและภายใต้ความรับผิดชอบของบริษัททำความเย็นหรือหน่วยงานที่มีอำนาจ (ถ้ามี) ผู้อำนวยการด้านเทคนิคโรงงานทำความเย็นซึ่งหลังจากได้รับอนุญาตอย่างถูกต้องจะออกใบรับรองที่เหมาะสม

สำหรับขั้นตอนสูญญากาศ โปรดทราบว่าไม่สามารถใช้เพื่อทดสอบความหนาแน่นของวงจรสารทำความเย็นได้ ห้ามใช้สารทำความเย็นที่มีฟลูออรีนในสถานะก๊าซเพื่อดึงความชื้น เพื่อจุดประสงค์นี้ ของเหลวที่ใช้จะเป็นไนโตรเจนแห้งที่เป็นพิษ

แรงดันสูงสุดที่อนุญาต

แรงดันทดสอบแก๊สค่อยๆ เพิ่มขึ้นด้วยการตรวจสอบท่ออย่างต่อเนื่อง: 30% ของ ความดันสูงสุด, 60% ของความดันสูงสุดและอัตราสูงสุด

ในการตรวจสอบความดันที่เพิ่มขึ้นจะหยุดลง

การตรวจสอบครั้งสุดท้ายจะดำเนินการที่แรงดันใช้งานและรวมเข้ากับการทดสอบการรั่วซึม ตรวจพบข้อบกพร่องด้วยสารละลายสบู่หรือวิธีการอื่น

ในกรณีของขั้นตอนสุญญากาศสำหรับระบบที่ใช้ฮาโลคาร์บอนหรือไฮโดรคาร์บอนที่มีน้ำหนักมากกว่า 20 กก. ระบบจะต้องถูกทำให้แห้งและอพยพไปที่ค่าสัมบูรณ์ 270 Pa สูญญากาศนี้จะคงอยู่เป็นเวลาอย่างน้อย 30 นาที จากนั้นจึงเจาะไนโตรเจนแห้ง ระบบจะอพยพอีกครั้งเป็นค่าสัมบูรณ์สัมบูรณ์ที่ 270 Pa สูญญากาศนี้จะคงอยู่เป็นเวลาอย่างน้อย 6 ชั่วโมง จากนั้นจะสลายโดยระบบหล่อเย็น

ในทางกลับกัน หากสิ่งเหล่านี้เป็นระบบที่มีฮาโลคาร์บอนหรือไฮโดรคาร์บอนที่มีโหลดน้อยกว่า 20 กก. แรงดันสุญญากาศก่อนเติมสารทำความเย็นจะน้อยกว่า 270 Pa เวลาในการบำรุงรักษาสุญญากาศจะขึ้นอยู่กับขนาดและความซับซ้อนของระบบ อย่างน้อย 60 นาที

ข้อบกพร่องของตะเข็บตามขวางที่พบในระหว่างการทดสอบจะไม่ได้รับการแก้ไข

ส่วนหนึ่งของท่อที่มีความเสียหายถูกตัดออกและเปลี่ยนส่วนใหม่

ความยาวของส่วนระหว่างตะเข็บควรมีอย่างน้อย 20 เซนติเมตรโดยมีเส้นผ่านศูนย์กลางท่อ (ซึ่งแนะนำสำหรับการประปาในอพาร์ตเมนต์เขียนไว้ในบทความ) มากกว่า 150 มิลลิเมตร

ความยาวของส่วนระหว่างตะเข็บควรมีอย่างน้อย 20 เซนติเมตรโดยมีเส้นผ่านศูนย์กลางท่อ (ซึ่งแนะนำสำหรับการประปาในอพาร์ตเมนต์เขียนไว้ในบทความ) มากกว่า 150 มิลลิเมตร

เวลาที่ต้องรักษาสูญญากาศจะขึ้นอยู่กับขนาดและความซับซ้อนของระบบ อย่างน้อย 2 ชั่วโมง ระบบแอมโมเนียที่ใช้สารหล่อลื่นที่ผสมกันได้จะต้องมีการจัดการพิเศษซึ่งอาจต้องติดตั้งตัวกรองการแยกน้ำ

ก่อนใช้งานระบบทำความเย็นจะต้องตรวจสอบให้ครบถ้วน จะได้รับการยืนยันว่าการติดตั้งสอดคล้องกับแผนการก่อสร้าง บล็อกไดอะแกรม ระบบท่อและเครื่องมือวัด แผนภาพการควบคุมและสายไฟ การควบคุมระบบทำความเย็นที่ดำเนินการโดยบริษัททำความเย็นควรมีรายการดังต่อไปนี้

ด้วยเส้นผ่านศูนย์กลางเล็กกว่า ส่วนตรงควรมีอย่างน้อย 10 เซนติเมตร

การบำรุงรักษาระยะยาว ความดันสูง ,ท่อตรวจสอบอย่างต่อเนื่อง

หากความดันเพิ่มขึ้นเนื่องจากความร้อน แรงดันทดสอบจะลดลงอย่างราบรื่น (อ่านเกี่ยวกับสาเหตุของค้อนน้ำในท่อ) ถึงระดับที่ต้องการ

การตรวจสอบเอกสารสำหรับอุปกรณ์แรงดัน ไม่ควรนำระบบทำความเย็นไปใช้ เว้นแต่จะได้รับการจัดทำเป็นเอกสารและตรวจสอบอย่างเหมาะสมเพื่อให้แน่ใจว่าอุปกรณ์แรงดันของระบบทำความเย็นสอดคล้องกับข้อกำหนด รหัสการออกแบบ และมาตรฐานการกำกับดูแลอื่นๆ ที่เกี่ยวข้องของกฎหมายปัจจุบัน การตรวจสอบอุปกรณ์ความปลอดภัย ควรตรวจสอบความจำเป็น อุปกรณ์ความปลอดภัยติดตั้งและใช้งานได้ และเหมาะสม ตั้งความดัน; อุปกรณ์ความปลอดภัยต้องเป็นไปตามข้อกำหนดที่เกี่ยวข้องและต้องผ่านการทดสอบและรับรองโดยผู้ผลิต ควรตรวจสอบ วาล์วนิรภัยด้วยการขนถ่ายบน ข้างนอกเพื่อให้แน่ใจว่าร่างกายของคุณได้รับแรงกดที่แน่นอนหรือระบุไว้ในป้ายชื่อ สุดท้ายจะคิดค่าสารทำความเย็นดังนี้

ข้อกำหนดสำหรับองค์กรของสถานที่

การทดสอบจะดำเนินการในพื้นที่ป้องกันรั้ว ไม่ว่าการทดสอบจะดำเนินการในอาคารหรือกลางแจ้ง

ห้ามมิให้ผู้คนเข้าสู่ไซต์ทดสอบ.

ขอบเขตขั้นต่ำของพื้นที่คุ้มครองสำหรับการทดสอบเหนือพื้นดินคือ 25 เมตร สำหรับการทดสอบใต้ดิน - 10 เมตร

พรมแดนควรทำเครื่องหมายด้วยธงและเสาควบคุม มีการติดตั้งโพสต์ - หนึ่งโพสต์ต่อสองร้อยเมตรของไปป์ไลน์

เวลากลางคืนให้แสงสว่างคุณภาพสูงแก่เส้นขอบและพื้นที่ทดสอบ

คอมเพรสเซอร์สำหรับสร้างแรงดันทดสอบถูกวางไว้นอกโซนความปลอดภัย เส้นจากคอมเพรสเซอร์ได้รับการตรวจสอบเบื้องต้นด้วยไฮดรอลิก

ผล

การตรวจจับรอยรั่ว ฝ้าทำให้เกิดการประเมินการทดสอบที่ไม่น่าพอใจ การตรวจสอบท่อดำเนินการโดยพนักงานที่ได้รับการฝึกอบรมมาเป็นพิเศษ เมื่อเสร็จสิ้นการทดสอบ การกระทำจะถูกร่างขึ้นในแบบฟอร์มที่กำหนด

ดูวิธีทดสอบท่อและข้อต่อของบริษัทที่ผลิต ท่อโลหะพลาสติกและอุปกรณ์เสริม

ในการทดสอบด้วยลม แรงดันภายในท่อส่งก๊าซ ท่อส่งน้ำมันและผลิตภัณฑ์น้ำมันจะถูกสร้างขึ้นด้วยอากาศหรือก๊าซธรรมชาติ อุปกรณ์เคลื่อนที่ถูกใช้เป็นแหล่งอากาศอัด หน่วยคอมเพรสเซอร์ซึ่งขึ้นอยู่กับปริมาตรของช่องของพื้นที่ทดสอบและขนาดของแรงดันทดสอบ จะใช้ทีละรายการหรือรวมกันเป็นกลุ่ม เวลาในการเติมท่อด้วยอากาศสามารถกำหนดได้โดยโนโมแกรมของแอพที่แนะนำ 1. ก๊าซธรรมชาติสำหรับทดสอบท่อควรจัดหาจากบ่อน้ำ (สำหรับท่อสนามเท่านั้น) หรือจากท่อส่งก๊าซที่มีอยู่ซึ่งข้ามโรงงานที่กำลังก่อสร้างหรือผ่านโดยตรงใกล้ ๆ ความดันระหว่างการทดสอบความแรงลมของท่อโดยรวมในขั้นตอนสุดท้ายควรเท่ากับ 1.1 Rทาสและระยะเวลาในการถือครองภายใต้ความกดดันนี้คือ 12 ชั่วโมง กราฟของการเปลี่ยนแปลงความดันในท่อระหว่างการทดสอบด้วยลมจะแสดงในรูปที่ 11 การเติมท่อด้วยอากาศหรือก๊าซธรรมชาติจะดำเนินการตรวจสอบเส้นทางที่ความดันเท่ากับ 0.3 ของการทดสอบความแข็งแรง แต่ไม่เกิน 2 MPa (20 กก. / ซม. 2) ควรเติมกลิ่นในก๊าซธรรมชาติหรืออากาศระหว่างการฉีด ซึ่งจะทำให้ง่ายต่อการค้นหารอยรั่วในท่อในภายหลัง ในการทำเช่นนี้ จำเป็นต้องติดตั้งอุปกรณ์สำหรับเติมกลิ่นที่จุดเชื่อมต่อกับแหล่งก๊าซหรืออากาศ อัตราการดับกลิ่นที่แนะนำด้วยเอทิลเมอร์แคปแทนคือ 50-80 กรัมต่อก๊าซหรืออากาศ 1,000 ม. 3 หากตรวจพบการรั่วไหลระหว่างการตรวจสอบเส้นทางหรือในกระบวนการเพิ่มแรงดันควรหยุดการจ่ายอากาศหรือก๊าซไปยังท่อทันทีหลังจากนั้นความเป็นไปได้และความได้เปรียบของการทดสอบเพิ่มเติมหรือความจำเป็นในการหลีกเลี่ยงอากาศหรือก๊าซ ไปที่ส่วนที่อยู่ติดกันควรจะกำหนด

ข้าว. 11. กราฟการเปลี่ยนแปลงความดันในท่อระหว่างการทดสอบด้วยลม:

1 - ความดันเพิ่มขึ้น 2 - การตรวจสอบท่อ 3 - การทดสอบความทนทาน 4 - ปล่อยแรงดัน; 5 - การทดสอบความรัดกุม

ตรวจสอบเส้นทางด้วยแรงดันที่เพิ่มขึ้นจาก 0.3 R ใช้ก่อน R ใช้และห้ามผ่านเวลาทดสอบกำลัง หลังจากสิ้นสุดการทดสอบความแข็งแรงของท่อแล้ว ปรากฏการณ์นี้จะต้องลดลงจนถึงระดับการทำงานของการออกแบบ และหลังจากนั้นควรทำการตรวจสอบการควบคุมของเส้นทางเพื่อตรวจสอบความรัดกุม ถ้าเป็นไปได้ อากาศหรือก๊าซควรถูกบายพาสไปยังพื้นที่ใกล้เคียงเมื่อเกิดความกดดัน เนื่องจากในระหว่างการทดสอบด้วยนิวแมติก กระบวนการเติมท่อด้วยก๊าซธรรมชาติและอากาศจนถึงแรงดันทดสอบจึงต้องใช้เวลาพอสมควร ความสนใจเป็นพิเศษหันไป การใช้อย่างมีเหตุผลพลังงานที่สะสมอยู่ในท่อโดยบายพาสซ้ำแล้วซ้ำเล่า ก๊าซธรรมชาติหรืออากาศและ พื้นที่ทดสอบไปยังพื้นที่ที่จะทดสอบ เพื่อป้องกันการสูญเสียของก๊าซหรืออากาศในระหว่างการแตก ต้องเติมท่อด้วยสื่อแรงดันและเพิ่มแรงดันไปที่แรงดันทดสอบผ่านเส้นบายพาสที่มีวาล์วปิด