Desen cu mașină cnc de casă. Cum să faci un router cnc de casă pentru metal

Pentru a realiza un desen tridimensional suprafata de lemn se folosesc mașini de frezat CNC din fabrică pentru lemn. Este dificil să faci un mini-model similar cu propriile mâini acasă, dar este posibil cu un studiu detaliat al designului. Pentru a face acest lucru, trebuie să înțelegeți specificul, să alegeți componentele potrivite și să le configurați.

Principiul de funcționare al mașinii de frezat

Echipament modern pentru prelucrarea lemnului cu bloc numeric controlul programului conceput pentru a forma un model complex pe lemn. Designul trebuie să conțină o parte mecanică electronică. În combinație, acestea vor automatiza procesul de lucru cât mai mult posibil.

Pentru a face un desktop pe lemn cu propriile mâini, ar trebui să vă familiarizați cu componentele principale. Elementul de tăiere este un tăietor, care este instalat într-un ax situat pe arborele motorului. Acest design este atașat de pat. Se poate deplasa de-a lungul a două axe de coordonate - x; y. Pentru a fixa piesa de prelucrat, este necesar să se facă o masă de sprijin.

Unitatea de control electronică este conectată la motoarele pas cu pas. Acestea asigură deplasarea căruciorului în raport cu piesa. Folosind această tehnologie, puteți realiza desene 3D pe o suprafață de lemn.

Secvența de funcționare a mini-echipamentului cu CNC, pe care o puteți realiza singur.

- Redactarea unui program conform caruia se va executa succesiunea miscarilor piesei de taiere. Pentru a face acest lucru, cel mai bine este să utilizați sisteme software speciale concepute pentru adaptare în modelele de casă.

- Așezarea piesei de prelucrat pe masă.

- Ieșirea programului către CNC.

- Pornirea echipamentelor, monitorizarea implementării acțiunilor automate.

Pentru a obține automatizarea maximă a muncii în modul 3D, va trebui să întocmiți corect o diagramă și să selectați componentele adecvate. Experții recomandă să studiați modelele din fabrică înainte de a face un mini- mașină de frezat cu propriile tale mâini.

Pentru a crea modele și modele complexe pe o suprafață de lemn, veți avea nevoie de mai multe tipuri de tăietoare. Unele dintre ele le puteți face singur, dar pentru o muncă bună, ar trebui să cumpărați cele din fabrică.

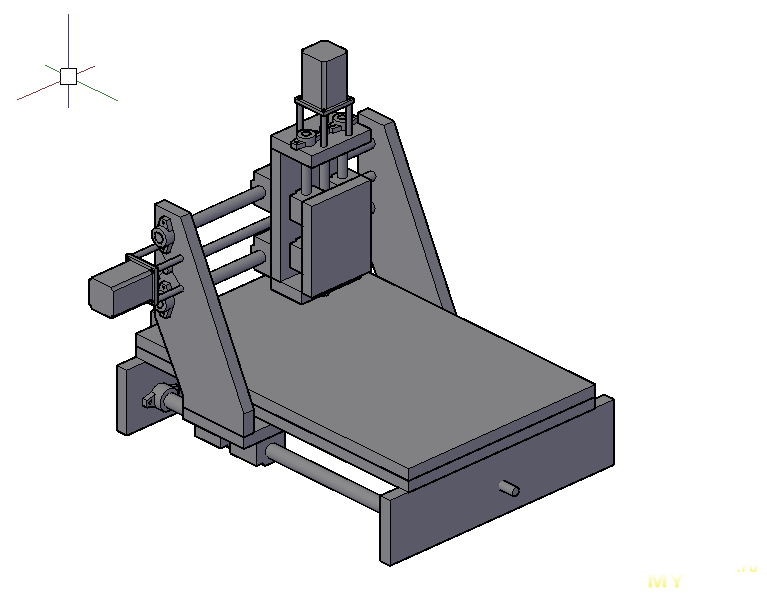

Schema unei mașini de frezat de casă cu control numeric

Cea mai dificilă etapă este alegerea schemei optime de fabricație. Depinde de dimensiunile piesei de prelucrat și de gradul de prelucrare a acesteia. Pentru uz casnic este indicat sa iti faci un desktop de tip bricolaj, care sa aiba numarul optim de functii.

Cea mai bună opțiune este fabricarea a două cărucioare care se vor deplasa de-a lungul axelor de coordonate x; y. Cel mai bine este să folosiți bare de oțel șlefuit ca bază. Pe ele vor fi montate cărucioare. Pentru a crea o transmisie, sunt necesare motoare pas cu pas și șuruburi cu rulmenți.

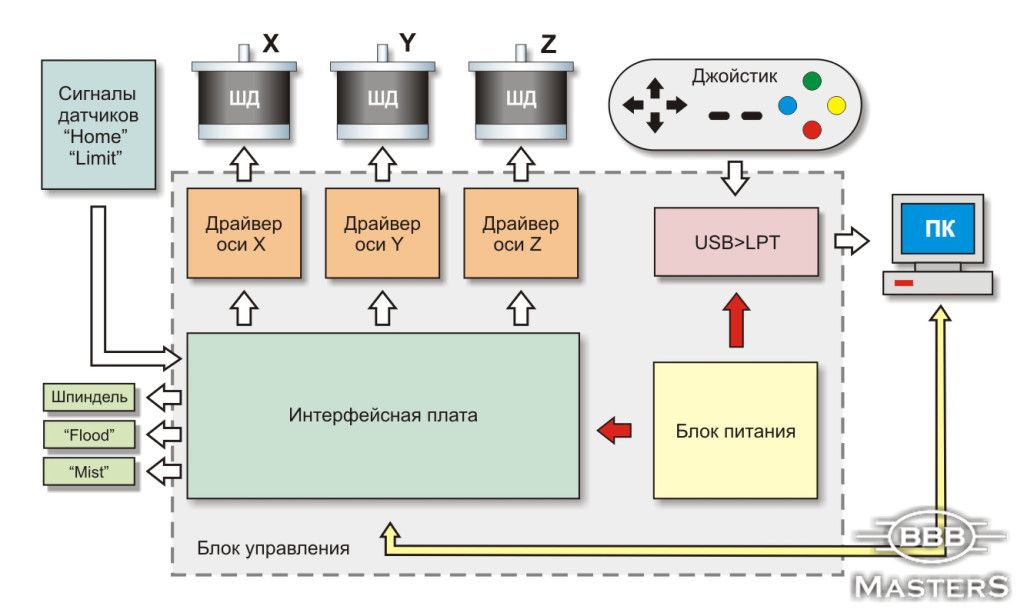

Pentru o automatizare maximă a procesului de proiectare a unei mini mașini de frezat lemn CNC, este necesar să ne gândim în detaliu la partea electronică. În mod convențional, constă din următoarele componente:

- unitate de putere. Este necesar să furnizați energie electrică la motoarele pas cu pas și la cipul de control. Utilizați adesea modelul 12v 3A;

- controlor. Este conceput pentru a da comenzi motoarelor electrice. Pentru funcționarea unei mini mașini de frezat CNC, este suficient un circuit simplu pentru a controla funcționarea a trei motoare;

- conducător auto. Este, de asemenea, un element de reglare a funcționării părții mobile a structurii.

Avantajul acestui complex este capacitatea de a importa fișiere executabile din cele mai comune formate. Folosind o aplicație specială, puteți crea un desen tridimensional al piesei pentru analiza preliminară. Motoarele pas cu pas vor funcționa la o anumită rată a cursei. Dar pentru asta trebuie să faci specificatii tehnice la programul de control.

Alegerea accesoriilor pentru mașina de frezat CNC

Următorul pas este selectarea componentelor pentru asamblarea echipamentelor de casă. Cea mai bună opțiune este să folosiți mijloace improvizate. Ca bază pentru modelele desktop ale unei mașini 3D, puteți utiliza lemn, aluminiu sau plexiglas.

Pentru funcţionare corectă a întregului complex, este necesar să se dezvolte designul etrierelor. În timpul mișcării lor, nu ar trebui să existe vibrații, ceea ce poate duce la frezare incorectă. Prin urmare, înainte de asamblare, toate componentele sunt verificate pentru compatibilitate între ele.

- ghiduri. Se folosesc bare de oțel lustruit cu diametrul de 12 mm. Lungimea pentru axa x este de 200 mm, pentru axa y este de 90 mm;

- Subler. Textolitul este cea mai bună opțiune. Dimensiunea obișnuită a platformei este de 25*100*45 mm;

- motoare pas cu pas. Experții recomandă utilizarea modelelor de la o imprimantă 24v, 5A. Spre deosebire de unitățile de disc, acestea au mai multă putere;

- bloc de tăiere. Se poate face și din textolit. Configurația depinde direct de instrumentul disponibil.

Sursa de alimentare este cel mai bine asamblată din fabrică. La auto-fabricare sunt posibile erori, care afectează ulterior funcționarea tuturor echipamentelor.

Procedura de fabricare a unei mașini de frezat CNC

După ce ați selectat toate componentele, puteți face singur un mini router CNC pentru lemn cu propriile mâini. Toate elementele sunt verificate din nou preliminar, dimensiunile și calitatea acestora sunt verificate.

Pentru a fixa elementele echipamentului, este necesar să folosiți elemente de fixare speciale. Configurația și forma lor depind de schema aleasă.

Procedura de asamblare desktop mini echipament CNC pentru lemn cu funcție de procesare 3D.

- Instalarea ghidajelor etrierului, fixarea lor pe părțile laterale ale structurii. Aceste blocuri nu sunt încă instalate pe bază.

- Leuirea etrierelor. Acestea trebuie mutate de-a lungul ghidajelor până se obține o călătorie lină.

- Strângerea șuruburilor pentru fixarea etrierelor.

- Atașarea componentelor la baza echipamentului.

- Instalarea șuruburilor de plumb împreună cu cuplaje.

- Instalarea motoarelor de antrenare. Ele sunt atașate la șuruburile de cuplare.

Partea electronică se află într-un bloc separat. Acest lucru ajută la reducerea probabilității de defecțiuni în timpul funcționării routerului. De asemenea punct important este alegerea suprafetei de lucru pentru instalarea echipamentelor. Trebuie să fie la nivel, deoarece șuruburile de reglare a nivelului nu sunt prevăzute în proiect.

O condiție pentru performanța prelucrării profesionale a lemnului este prezența unei mașini de frezat CNC. Drumuri disponibile comercial și nu toată lumea își poate permite. Prin urmare, mulți le fac cu propriile mâini, economisind bani și bucurându-se de procesul creativ.

Există două opțiuni pentru fabricarea de mini mașini pentru frezarea lemnului:

- achiziționarea unui set de piese și fabricarea acestuia (kituri Modelist care costă de la 40 la 110 mii de ruble);

- fă-o cu propriile mâini.

Luați în considerare fabricarea de mini mașini de frezat CNC cu propriile mâini.

Alegerea caracteristicilor de design

Lista acțiunilor în dezvoltarea, fabricarea unui mini dispozitiv pentru frezarea lemnului este următoarea:

- Inițial, trebuie să decideți despre ce fel de muncă vorbim. Aceasta vă va spune ce dimensiuni și grosimi ale pieselor pot fi prelucrate pe el.

- Faceți un aspect și o listă estimată de piese pentru o mașină de birou de casă pentru fabricarea DIY.

- Alegeți software-ul introducându-l conditii de lucru astfel încât să funcționeze conform programului dat.

- Achiziționați componentele, piesele, produsele necesare.

- Având desene, faceți elementele lipsă cu propriile mâini, asamblați și depanați produsul finit.

Proiecta

O mașină de casă constă din următoarele părți principale:

- pat cu o masă așezată pe el;

- etriere cu capacitatea de a deplasa freza de tăiere în trei coordonate;

- ax cu freza;

- ghidaje pentru deplasarea etrierelor și portalului;

- o unitate de alimentare care furnizează energie electrică motoarelor, un controler sau un tablou de comutare folosind microcircuite;

- șoferi pentru a stabiliza munca;

- aspirator de rumeguș.

Ghidajele sunt instalate pe cadru pentru a deplasa portalul de-a lungul axei Y. Ghidajele sunt plasate pe portal pentru a deplasa etrierul de-a lungul axei X. Axul cu freza este montat pe etrier. Se deplasează de-a lungul ghidajelor sale (axa Z).

Controlerul și driverele asigură automatizarea mașinii CNC prin transmiterea comenzilor către motoarele electrice. Utilizarea pachetului software Kcam vă permite să utilizați orice controler și oferă controlul motorului în conformitate cu desenul piesei introdus în program.

Proiectarea trebuie să fie rigidă pentru a rezista la forțele de lucru care apar în timpul funcționării și pentru a nu duce la vibrații. Vibrațiile vor duce la scăderea calității produsului rezultat, spargerea sculei. Prin urmare, dimensiunile elementelor de fixare trebuie să asigure soliditatea structurii.

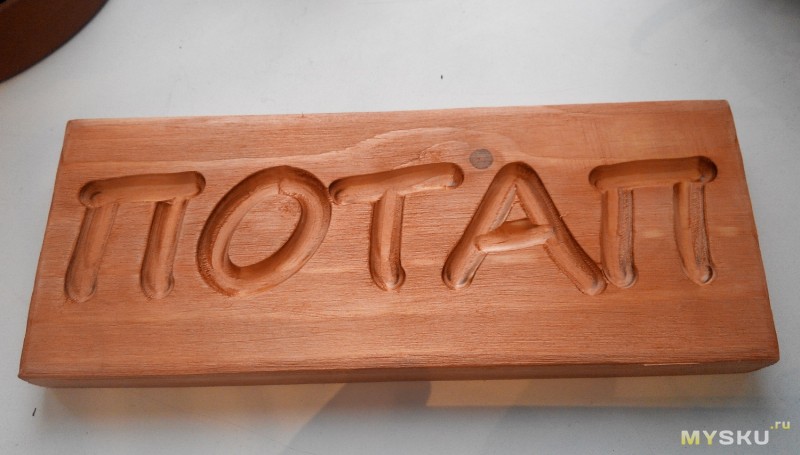

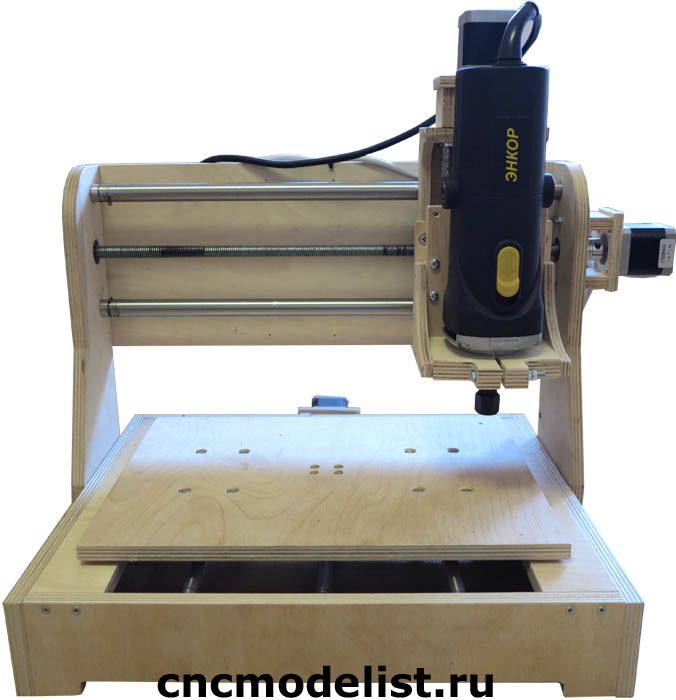

O mașină de frezat CNC de casă este folosită pentru a obține o imagine 3D tridimensională detaliu din lemn. Se fixează pe masă acest aparat. Poate fi folosit și ca gravor. Designul asigură mișcarea corpului de lucru - axul cu freza instalată în conformitate cu programul de acțiuni specificat. Mișcarea etrierului de-a lungul axelor X și Y are loc de-a lungul ghidajelor lustruite folosind motoare pas cu pas.

Deplasarea axului de-a lungul axei verticale Z vă permite să modificați adâncimea de prelucrare a desenului creat pe arbore. Pentru a obține un desen în relief 3D, trebuie să faceți desene. Este recomandabil să se folosească tipuri diferite freze care vă vor permite să obțineți cele mai bune opțiuni afișarea imaginii.

Alegerea componentelor

Pentru ghidaje se folosesc tije de otel D = 12 mm. Pentru o mai bună mișcare a vagoanelor, acestea sunt măcinate. Lungimea lor depinde de dimensiunea mesei. Puteți folosi tije de oțel călit de la o imprimantă matriceală.

De acolo pot fi folosite motoare pas cu pas. Parametrii lor: 24 V, 5 A.

Este de dorit să se asigure fixarea frezelor cu un colț.

Este mai bine să utilizați o sursă de alimentare fabricată din fabrică pentru o mini mașină de frezat de casă, deoarece performanța depinde de aceasta.

Controlerul trebuie să folosească condensatori și rezistențe în pachete SMD pentru montarea la suprafață.

Asamblare

Pentru a asambla o mașină de casă pentru frezarea pieselor de lemn 3D cu propriile mâini, trebuie să faceți desene, să pregătiți instrument esențial, accesorii, faceți piesele lipsă. După aceea, puteți începe asamblarea.

Secvența de asamblare a unei mini mașini CNC cu procesare 3D constă în:

- ghidajele etrierului sunt instalate în pereții laterali împreună cu căruciorul (fără șuruburi).

- cărucioarele sunt deplasate de-a lungul ghidajelor până când mișcarea lor devine lină. Astfel, găurile din etrier sunt lepate.

- strângerea șuruburilor de pe etriere.

- fixarea unităților de asamblare pe mașină și montarea șuruburilor.

- instalarea motoarelor pas cu pas și conectarea acestora cu șuruburi folosind cuplaje.

- controlerul este alocat într-un bloc separat pentru a reduce influența mecanismelor de operare asupra acestuia.

O mașină CNC de casă după asamblare trebuie testată! Testarea procesării 3D se realizează prin utilizarea modurilor de economisire pentru a identifica toate problemele și a le remedia.

Funcționarea în modul automat este asigurată de software. Utilizatorii avansați de computere pot folosi surse de alimentare și drivere pentru controlere, motoare pas cu pas. Sursa de alimentare transformă AC de intrare (220 V, 50 Hz) în DC. necesare pentru a alimenta controlerul și motoarele pas cu pas. Pentru ei, controlul mașinii de la un computer personal trece prin portul LPT. Programele de lucru sunt Turbo CNC și VRI-CNC. Programele de editare grafică CorelDRAW și ArtCAM sunt folosite pentru a pregăti desenele necesare implementării într-un arbore.

Rezultate

Mini mașina de frezat CNC de casă pentru piese 3D este ușor de operat, asigură acuratețea și calitatea prelucrării. Dacă trebuie să faceți lucrări mai complexe, trebuie să utilizați motoare pas cu pas de putere mai mare (de exemplu: 57BYGH-401A). În acest caz, pentru a muta etrierele, trebuie să folosiți curele dințate pentru a roti șuruburile, și nu un ambreiaj.

Instalarea sursei de alimentare (S-250-24), a tablei de comutare, a driverelor se poate face in carcasa veche de pe calculator, modificandu-l. Poate fi echipat cu un buton roșu de „oprire” pentru oprirea de urgență a echipamentului.

Dacă găsiți o eroare, evidențiați o bucată de text și faceți clic Ctrl+Enter.

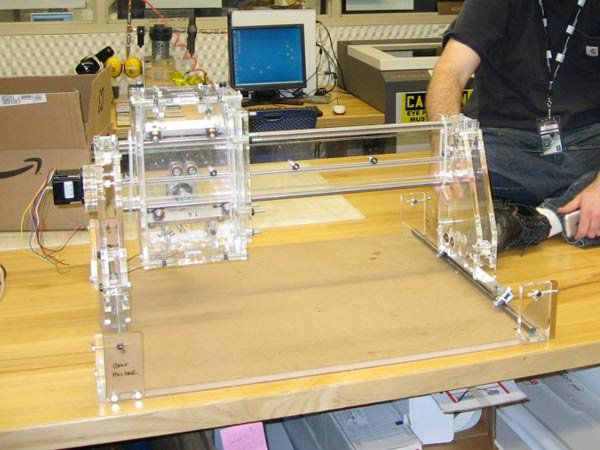

Un set cu care îți poți asambla mașina de frezat CNC.

Mașinile-unelte gata făcute sunt vândute în China, o recenzie a uneia dintre ele a fost deja publicată pe Muska. Vom asambla singuri mașina. Bine ati venit…

UPD: link-uri la fișiere

Voi da în continuare un link către o recenzie a mașinii finite de la AndyBig. Nu mă voi repeta, nu voi cita textul lui, vom scrie totul de la zero. Titlul afiseaza doar un set cu motoare si driver, vor fi mai multe piese, o sa incerc sa dau link-uri catre tot.

Și asta... Îmi cer scuze anticipat cititorilor, nu am făcut fotografii în mod special în acest proces, pentru că. in acel moment nu aveam de gand sa fac un review, dar voi ridica un maxim de fotografii ale procesului si voi incerca sa dau descriere detaliata toate nodurile.

Scopul recenziei nu este atât de a te lăuda, cât de a arăta oportunitatea de a-ți face un asistent. Sper că această recenzie va da cuiva o idee și este posibil nu numai să se repete, ci și să o facă și mai bună. Merge…

Cum a luat naștere ideea:

S-a întâmplat să fiu asociat cu desene de multă vreme. Acestea. Ale mele activitate profesională strâns asociate cu acestea. Dar una este atunci când faci un desen, iar apoi oameni complet diferiți dau viață obiectului de design și cu totul alta este când dai viață tu însuți la obiectul de design. Și dacă cu construirea lucrurilor par să mă descurc, atunci cu modeling și alte arte aplicate, nu chiar.

Așa că pentru o lungă perioadă de timp a existat un vis dintr-o imagine desenată în AutoCAD, să facă o lovitură - și este în natură în fața ta, poți să-l folosești. Această idee a alunecat din când în când, dar nu a putut să prindă contur în nimic concret, până când...

Până când am văzut REP-RAP acum trei sau patru ani. Ei bine, imprimanta 3D a fost un lucru foarte interesant, iar ideea de a mă asambla a durat mult până să prindă contur, am adunat informații despre diferite modele despre argumentele pro și contra diferite opțiuni. La un moment dat, făcând clic pe unul dintre linkuri, am ajuns la un forum în care oamenii stăteau și discutau nu despre imprimante 3D, ci despre mașini de frezat CNC. Și de aici, poate, hobby-ul își începe călătoria.

În loc de teorie

Pe scurt despre mașinile de frezat CNC (scriu cu propriile mele cuvinte intenționat, fără a copia articole, manuale și manuale).

O mașină de frezat funcționează exact opusul unei imprimante 3D. În imprimantă, pas cu pas, strat cu strat, modelul se construiește prin topirea polimerilor, într-o mașină de frezat, cu ajutorul unei freze, se îndepărtează „totul de prisos” din piesa de prelucrat și se obține modelul necesar.

Pentru a opera o astfel de mașină, aveți nevoie de minimumul necesar.

1. Baza (corp) cu ghidaje liniare si mecanism de transmisie (poate fi cu surub sau curea)

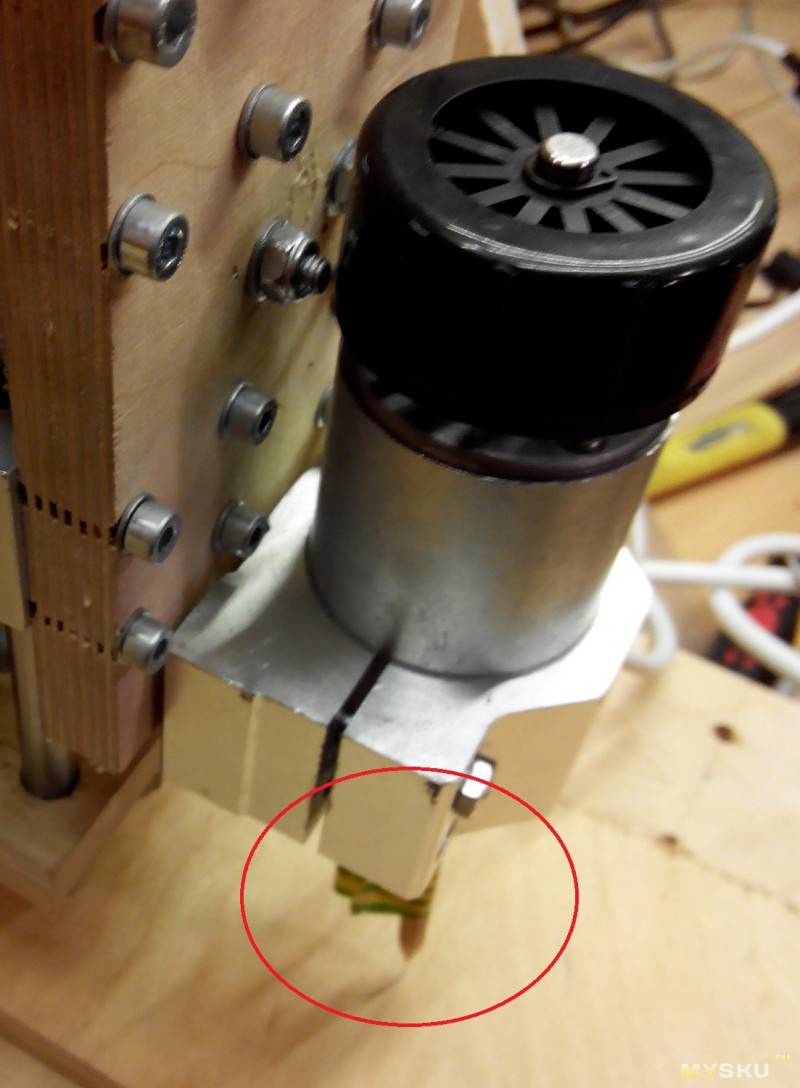

2. Ax (văd că cineva zâmbește, dar așa se numește) - motorul propriu-zis cu un colț în care este instalată o unealtă de lucru - o freză.

3. Motoare pas cu pas - motoare care permit miscari unghiulare controlate.

4. Controler - o placă de control care transmite tensiune către motoare în conformitate cu semnalele primite din programul de control.

5. Computer cu program de control instalat.

6. Abilități de bază de desen, răbdare, dorință și bună dispoziție.))

Punctele:

1. Baza.

dupa configuratie:

Mă voi împărți în 2 tipuri, există mai multe opțiuni exotice, dar principalele 2:

Cu portal mobil:

De fapt, designul pe care l-am ales, are o bază pe care sunt fixate ghidajele de-a lungul axei X. Un portal se deplasează de-a lungul ghidajelor axei X, pe care se află ghidajele axei Y, iar nodul axei Z se deplasează de-a lungul axei X. aceasta.

Cu portal static

Acest design se reprezintă ca un corp, este, de asemenea, un portal pe care sunt amplasate ghidajele axei Y, iar nodul axei Z se mișcă de-a lungul acestuia, iar axa X se mișcă deja în raport cu portalul.

Dupa material:

corpul poate fi făcut din materiale diferite, cel mai comun:

- duraluminiu - are un raport bun de masă, rigiditate, dar prețul (doar pentru un produs de casă hobby) este încă deprimant, deși dacă există vederi asupra mașinii pentru a face bani serioși, atunci nu există opțiuni.

- placaj - rigiditate bună cu o grosime suficientă, greutate redusă, capacitatea de a procesa cu orice :), și prețul în sine, o foaie de placaj 17 este acum destul de ieftină.

- oțel - folosit adesea la mașinile cu o suprafață mare de prelucrare. O astfel de mașină, desigur, trebuie să fie statică (nu mobilă) și grea.

- MFD, plexiglas și policarbonat monolit, chiar și PAL - am văzut și astfel de opțiuni.

După cum puteți vedea, designul mașinii în sine este foarte asemănător atât cu o imprimantă 3D, cât și cu gravoarele cu laser.

Nu scriu în mod deliberat despre modelele de mașini de frezat cu 4, 5 și 6 axe, pentru că. pe ordinea de zi este o mașină de hobby de casă.

2. Fus.

De fapt, fusurile vin cu răcire cu aer și apă.

Răcirea cu aer sunt mai ieftine până la urmă, pentru că. pentru ei nu este necesar sa blochezi un circuit suplimentar de apa, functioneaza putin mai tare decat cele de apa. Răcirea este asigurată de a partea din spate un rotor, care la viteze mari creează un flux de aer tangibil care răcește carcasa motorului. Cu cât motorul este mai puternic, cu atât răcirea este mai serioasă și debitul de aer este mai mare, care se poate umfla în toate direcțiile

praful (așchii, rumeguș) piesei de prelucrat.

Apa racita. Un astfel de ax funcționează aproape în tăcere, dar în cele din urmă, oricum, diferența dintre ele în procesul de lucru nu poate fi auzită, deoarece sunetul materialului procesat de tăietor îl va bloca. Nu există curent de la rotor, în acest caz, desigur, dar există un circuit hidraulic suplimentar. Într-un astfel de circuit, trebuie să existe conducte, o pompă pentru pomparea lichidului, precum și un loc pentru răcire (radiator cu flux de aer). De obicei nu se toarnă apă în acest circuit, ci fie TOSOL, fie etilenglicol.

Există, de asemenea, axuri de diferite capacități, iar dacă cele de putere mică pot fi conectate direct la placa de control, atunci motoarele cu o putere de 1 kW sau mai mult trebuie conectate prin unitatea de control, dar nu este vorba despre noi.))

Da, adesea în mașinile de casă se instalează polizoare directe sau freze cu bază detașabilă. O astfel de decizie poate fi justificată, mai ales atunci când se efectuează lucrări de scurtă durată.

În cazul meu, s-a ales un ax de 300W răcit cu aer.

3. Motoare pas cu pas.

Cele mai utilizate motoare sunt de 3 dimensiuni

NEMA17, NEMA23, NEMA 32

diferă ca mărime, putere și moment de lucru

NEMA17 sunt de obicei folosite în imprimante 3D, sunt prea mici pentru o mașină de frezat, deoarece. trebuie să transportați un portal greu, căruia i se aplică suplimentar o sarcină laterală în timpul procesării.

NEMA32 pentru o astfel de ambarcațiune este inutil, în plus, ar trebui să luați o altă placă de control.

alegerea mea a căzut pe NEMA23 cu o putere maximă pentru această placă - 3A.

De asemenea, oamenii folosesc stepper-uri de la imprimante, dar de atunci. Nici eu nu le-am avut si tot trebuia sa cumpar, am ales totul din kit.

4. Controller

O placă de control care primește semnale de la computer și transmite tensiune către motoarele pas cu pas care mișcă axele mașinii.

5. Computer

Aveți nevoie de un computer separat (posibil foarte vechi) și există, probabil, două motive pentru aceasta:

1. Este puțin probabil să vă decideți să amplasați o mașină de frezat în apropierea locului în care sunteți obișnuit să citiți pe internet, să jucați jucării, să țineți cont etc. Pur și simplu pentru că mașina de frezat este zgomotoasă și prăfuită. De obicei, mașina este fie în atelier, fie în garaj (mai bine încălzită). Mașina mea este în garaj, este în mare parte inactiv iarna, pentru că. fara incalzire.

2. Din motive economice se folosesc de obicei calculatoare care nu mai sunt relevante pentru viața de acasă – foarte folosite :)

Cerințe pentru mașină în general despre nimic:

- de la Pentium 4

- prezenta unei placi video discrete

- RAM de la 512 MB

- prezenta unui conector LPT (nu voi spune nimic despre USB, inca nu am studiat noutatile din cauza driverului care functioneaza pe LPT)

un astfel de computer fie este luat din cămară, fie, ca în cazul meu, este cumpărat aproape de nimic.

Din cauza puterii reduse a mașinii, încercăm să nu instalăm software suplimentar, de exemplu. numai axă și program de control.

Urmează două opțiuni:

- instalați Windows XP (este un computer slab, nu vă amintiți?) și programul de control MATCH3 (mai sunt și altele, dar acesta este cel mai popular)

- am pus nik-uri și Linux CNC (se spune că totul este, de asemenea, foarte bine, dar nu am stăpânit nik-urile)

Voi adăuga, poate, pentru a nu jigni oamenii prea bogați, că este foarte posibil să puneți nu un al patrulea ciot, ci un fel de ai7 - vă rog, dacă vă place și vă puteți permite.

6. Abilități de bază de desen, răbdare, dorință și bună dispoziție.

Aici pe scurt.

Pentru a opera mașina, aveți nevoie de un program de control (în esență un fișier text care conține coordonatele mișcărilor, viteza de mișcare și accelerație), care la rândul său este pregătit într-o aplicație CAM - de obicei ArtCam, în această aplicație este pregătit modelul în sine, sa sunt setate dimensiunile și este selectată o unealtă de tăiere.

De obicei iau un traseu ceva mai lung, fac un desen, apoi AutoCad, salvând *.dxf, îl încarc în ArtCam și pregătesc UE-ul acolo.

Ei bine, haideți să începem procesul de a vă crea propriul dvs.

Înainte de a proiecta o mașină, luăm mai multe puncte ca puncte de plecare:

- Axele vor fi realizate din montanti de constructie cu filet M10. Desigur, există, fără îndoială, mai multe opțiuni tehnologice: un arbore cu filet trapezoidal, un șurub cu bile (șurub cu bile), dar trebuie să înțelegeți că prețul problemei lasă de dorit, iar pentru o mașină de hobby, prețul este în general spațiu. Cu toate acestea, în timp, voi face upgrade și voi înlocui ac de păr cu un trapez.

- Materialul corpului mașinii este placaj de 16 mm. De ce placaj? Disponibil, ieftin, vesel. Există de fapt multe opțiuni, cineva face din duraluminiu, cineva din plexiglas. Prefer placajul.

Realizarea unui model 3D:

Alezor:

Apoi am făcut asta, nu mai era nicio poză, dar cred că va fi clar. Am imprimat o scanare pe foi transparente, le-am decupat și le-am lipit pe o foaie de placaj.

Piese tăiate și găuri. Dintre instrumente - un puzzle și o șurubelniță.

Mai există un mic truc care va face viața mai ușoară în viitor: înainte de a găuri găuri, strângeți toate piesele pereche cu o clemă și găuriți, astfel încât să obțineți găuri care sunt situate în mod egal pe fiecare parte. Chiar dacă apare o ușoară abatere în timpul găuririi, părțile interne ale pieselor conectate se vor potrivi, iar gaura poate fi alezată puțin.

În paralel, facem un caiet de sarcini și începem să comandăm totul.

ce mi-s-a intamplat:

1. Setul specificat în această recenzie include: placă de control al motorului pas cu pas (driver), motoare pas cu pas NEMA23 - 3 buc., sursă de alimentare 12V, cablu LPT și răcitor.

2. Ax (acesta este cel mai simplu, dar isi face totusi treaba), elemente de fixare si o sursa de alimentare de 12V.

3. Calculator folosit Pentium 4, cel mai important, placa de baza are LPT si placa video discreta + monitor CRT. L-am dus la Avito pentru 1000 de ruble.

4. Arbore din oțel: Ф20mm - L=500mm - 2buc, Ф16mm - L=500mm - 2buc, Ф12mm - L=300mm - 2buc.

Am luat-o aici, la vremea aceea la Sankt Petersburg s-a dovedit a fi mai scump de luat. A venit in 2 saptamani.

5. Rulmenți liniari: f20 - 4 buc., f16 - 4 buc., f12 - 4 buc.

20

16

12

6. Fixări pentru arbori: f20 - 4 buc., f16 - 4 buc., f12 - 2 buc.

20

16

12

7. Piulițe Caprolon cu filet M10 - 3 buc.

Am luat împreună cu arbori pe duxe.ru

8. Rulmenti de rotatie, inchisi - 6 buc.

În același loc, dar și chinezii au o mulțime

9. Sârmă PVA 4x2,5

este offline

10. Roți, dibluri, nuci, cleme - o grămadă.

Acesta este și offline, în hardware.

11. S-a cumparat si un set de freze

Așadar, comandăm, așteptăm, tăiem și colectăm.

Inițial, driverul și sursa de alimentare pentru acesta au fost instalate în carcasă împreună cu computerul.

Ulterior s-a decis plasarea șoferului într-o carcasă separată, tocmai a apărut.

Ei bine, vechiul monitor s-a schimbat cumva într-unul mai modern.

După cum am spus la început, nu m-am gândit niciodată că voi scrie o recenzie, așa că atașez fotografii ale nodurilor și voi încerca să explic procesul de asamblare.

Mai întâi, asamblam trei axe fără șuruburi pentru a alinia arborii cât mai precis posibil.

Luăm pereții din față și din spate ai carcasei, fixăm flanșele pentru arbori. Înșirăm 2 rulmenți liniari pe axa X și îi introducem în flanșe.

Fixăm partea inferioară a portalului de lagărele liniare, încercăm să rulăm baza portalului înainte și înapoi. Suntem convinși de curbura mâinilor noastre, dezasamblam totul și găurim puțin.

Astfel, obținem o oarecare libertate de mișcare a arborilor. Acum momelăm flanșele, introducem arborii în ele și mișcăm baza portalului înainte și înapoi pentru a obține o alunecare lină. Strângem flanșele.

În această etapă, este necesar să se verifice orizontalitatea arborilor, precum și alinierea acestora de-a lungul axei Z (pe scurt, astfel încât distanța de la masa de asamblare la arbori să fie aceeași) pentru a nu umple viitorul plan de lucru mai târziu.

Ne-am dat seama de axa X.

Fixăm rafturile portalului de bază, pentru asta am folosit butoaie de mobilă.

Fixați flanșele pentru axa Y pe montanti, de data aceasta din exterior:

Introducem arbori cu rulmenti liniari.

Fixăm peretele din spate al axei Z.

Repetăm procesul de reglare a paralelismului arborilor și fixăm flanșele.

Repetăm același proces cu axa Z.

Obținem un design destul de amuzant care poate fi mutat cu o mână de-a lungul a trei coordonate.

Un punct important: toate axele ar trebui să se miște cu ușurință, de ex. înclinând ușor structura, portalul în sine ar trebui să se miște liber, fără scârțâit și rezistență.

Apoi, atașați șuruburile de plumb.

Tăiem știftul de construcție M10 de lungimea necesară, înșurubam piulița caprolon aproximativ în mijloc și 2 piulițe M10 pe fiecare parte. Este convenabil pentru aceasta, după ce strângeți puțin piulițele, fixați știftul în șurubelniță și, ținând piulițele, strângeți.

Introducem rulmenții în mufe și împingem știfturile în ele din interior. După aceea, fixăm știfturile la rulment cu piulițe pe fiecare parte și contracarăm cu a doua pentru a nu se slăbi.

Fixăm piulița caprolon la baza osiei.

Prindem capătul știftului în șurubelniță și încercăm să mișcăm axa de la început până la sfârșit și să revenim.

Aici mai avem câteva bucurii care ne așteaptă:

1. Distanța de la axa piuliței la baza din centru (și cel mai probabil în momentul asamblarii baza va fi în mijloc) poate să nu coincidă cu distanța din pozitii extreme, deoarece arborii sub greutatea structurii se pot îndoi. A trebuit să pun carton de-a lungul axei X.

2. Cursarea arborelui poate fi foarte strânsă. Dacă ați eliminat toate distorsiunile, atunci tensiunea poate juca un rol, aici este necesar să prindeți momentul de tensiune al fixării cu piulițe la rulmentul instalat.

După ce am rezolvat problemele și am primit rotație liberă de la început până la sfârșit, trecem la instalarea șuruburilor rămase.

Atașăm motoarele pas cu pas la șuruburi:

În general, atunci când se folosesc șuruburi speciale, fie că este vorba despre un șurub trapez sau cu bile, capetele sunt prelucrate pe ele și apoi conexiunea la motor se face foarte convenabil cu un cuplaj special.

Dar avem un știft de construcție și a trebuit să ne gândim cum să-l reparăm. În acel moment, am dat peste o tăietură conducta de gaz, și l-a aplicat. Se „înfășoară” direct pe ac de păr de pe motor, intră în șlefuire, l-a strâns cu cleme - se ține foarte bine.

Pentru a repara motoarele, am luat un tub de aluminiu și l-am tăiat. Ajustat cu șaibe.

Pentru a conecta motoarele, am luat următorii conectori:

Îmi pare rău, nu-mi amintesc cum se numesc, sper că cineva din comentarii vă va spune.

Conector GX16-4 (mulțumesc Jager). Am rugat un coleg să cumpere dintr-un magazin de electronice, doar locuiește în apropiere, dar s-a dovedit a fi foarte incomod pentru mine să ajung acolo. Sunt foarte mulțumit de ele: le țin în siguranță, sunt proiectate pentru un curent mai mare, le puteți deconecta oricând.

Punem câmpul de lucru, este și masă de sacrificiu.

Conectăm toate motoarele la placa de control din recenzie, o conectăm la o sursă de alimentare de 12 V, conectăm la computer cu un cablu LPT.

Instalați MACH3 pe PC, faceți setările și încercați!

Despre setarea separat, poate, nu voi scrie. Ar putea continua încă câteva pagini.

Am o bucurie întreagă, s-a păstrat videoclipul primei lansări a mașinii:

Da, când acest videoclip se mișca de-a lungul axei X, a existat o săritură groaznică, din păcate nu-mi amintesc exact, dar până la urmă am găsit fie mașina de spălat atârnând, fie altceva, în general, s-a rezolvat fără probleme.

Apoi, trebuie să puneți axul, asigurând în același timp perpendicularitatea acestuia (simultan în X și Y) pe planul de lucru. Esența procedurii este aceasta, atașăm un creion la ax cu bandă electrică, astfel se obține indentarea din axă. Cu o coborâre lină a creionului, începe să deseneze un cerc pe tablă. Dacă axul este plin, atunci nu este un cerc, ci un arc. În consecință, este necesar să se realizeze alinierea prin desenarea unui cerc. O fotografie din proces a fost păstrată, creionul nu este focalizat, iar unghiul nu este același, dar cred că esența este clară:

Găsim un model finit (în cazul meu, stema Federației Ruse), pregătim UE, îl dăm la MACH și pleacă!

Funcționarea mașinii:

poza in curs:

Ei bine, bineînțeles că trecem prin inițiere))

Situația este atât amuzantă, cât și în general de înțeles. Visăm să construim o mașină și să tăiem imediat ceva super tare, dar în cele din urmă înțelegem că de această dată va dura mult timp.

Pe scurt:

Cu prelucrarea 2D (pur și simplu tăiere), este stabilit un contur, care este decupat în mai multe treceri.

Cu procesarea 3D (aici vă puteți scufunda într-un holivar, unii susțin că acesta nu este 3D, ci 2.5D, deoarece piesa de prelucrat este prelucrată doar de sus), se stabilește o suprafață complexă. Și cu cât este mai mare precizia rezultatului dorit, cu cât freza este mai subțire, cu atât sunt necesare mai multe treceri ale acestui tăietor.

Pentru a accelera procesul, se folosește degroșarea. Acestea. mai întâi, volumul principal este prelevat cu un tăietor mare, apoi se începe finisarea cu un tăietor subțire.

În continuare, încercăm, instalăm, experimentăm etc. Regula celor 10000 de ore funcționează și aici ;)

Poate că nu te voi mai plictisi cu o poveste despre construcție, tuning etc. Este timpul să arăți rezultatele utilizării mașinii - produsul.

După cum puteți vedea, acestea sunt în mare parte contururi tăiate sau procesare 2D. Este nevoie de mult timp pentru a procesa figuri tridimensionale, mașina este în garaj și trec pe acolo pentru o scurtă perioadă de timp.

Aici mă vor observa pe bună dreptate - dar pe ... pentru a construi o astfel de bandura, dacă poți tăia o figură cu un puzzle în formă de U sau un puzzle electric?

Este posibil, dar aceasta nu este metoda noastră. După cum vă amintiți, la începutul textului, am scris că a fost ideea de a face un desen pe computer și de a transforma acest desen într-un produs care a determinat crearea acestei fiare.

Scrierea unei recenzii m-a împins în sfârșit să fac upgrade la mașină. Acestea. upgrade-ul a fost planificat mai devreme, dar „mâinile nu au ajuns”. Ultima schimbareînainte de asta a existat o organizare a unei case pentru mașină:

Astfel, în garaj, când mașina funcționează, a devenit mult mai silențioasă și zboară mult mai puțin praf.

Ultimul upgrade a fost instalarea unui nou ax, mai exact, acum am doua baze interschimbabile:

1. Cu ax chinezesc de 300 W pentru lucru bun:

2. Cu o freză internă, dar nu mai puțin chinezească "Enkor" ...

Odată cu noul router au apărut noi posibilități.

Procesare mai rapidă, mai mult praf.

Iată rezultatul utilizării unui freza cu caneluri semicirculare:

Ei bine, mai ales pentru MYSKU

Cuțit simplu cu caneluri drepte:

Procesare video:

La aceasta voi reduce, dar conform regulilor ar fi necesar să facem un bilanț.

Minusuri:

- Scump.

- Pentru o lungă perioadă de timp.

- Din când în când trebuie să rezolvi noi probleme (au stins lumina, pickup-uri, ceva dezlegat etc.)

Pro:

- Procesul de creație. Doar asta justifică deja crearea mașinii. Căutarea de soluții la problemele emergente și implementarea este ceea ce, în loc să stai pe fund, te ridici și mergi să faci ceva.

- Bucurie în momentul de a oferi cadouri făcute cu propriile mâini. Aici trebuie adăugat că mașina nu face toată munca în sine :) pe lângă frezare, mai trebuie să o prelucrezi, să o șlefuiești, să o vopsești etc.

Vă mulțumesc foarte mult dacă încă citiți. Sper că postarea mea, chiar dacă nu te îndemnă să creezi o astfel de (sau alta) mașinărie, îți va lărgi orizonturile și va da de gândit. De asemenea, vreau să le mulțumesc celor care m-au convins să scriu această opusă, fără ea nu aveam un upgrade, aparent, așa că totul este pe negru.

Îmi cer scuze pentru inexactitățile în formulare și eventualele digresiuni lirice. Multe trebuiau tăiate, altfel textul s-ar fi dovedit a fi pur și simplu imens. Clarificările și completările sunt în mod firesc posibile, scrieți în comentarii - voi încerca să răspund tuturor.

Mult succes in demersurile tale!

Link-uri de fișiere promise:

- desen de mașină,

- mătura,

formatul este dxf. Aceasta înseamnă că puteți deschide fișierul cu orice editor de vectori.

Modelul 3D este detaliat cu 85-90 la suta, am facut multe lucruri, fie in momentul pregatirii scanarii, fie pe loc. Vă rugăm să înțelegeți și să iertați.)

Un router CNC poate fi de mare ajutor în producția la scară mică sau reparatii la domiciliu. Costul mașinilor de frezat CNC (cnc) din fabrică este destul de mare, așa că unii meșteri le creează cu succes cu propriile mâini, după desene unice.

A face o mașină cnc de casă cu propriile mâini nu este ușor, uneori durează câteva luni.

Proiectarea mașinii

Cel mai simplu mod de a face un cadru pentru o mașină de frezat de casă pentru metal este dintr-o țeavă secțiune pătrată 80 x 80 mm, destul de joasă. Înălțimea redusă face ca dispozitivul să fie destul de stabil și previne vibrațiile. Suportul pentru fixarea șinelor este tot din dreptunghi teava metalica 60 x 20 mm. Patul este înșurubat, deoarece îmbinările sudate deformează structura. Elementele de fixare cu șuruburi vă permit să setați dispozitivul exact la nivel, zona de contact este mare, fixarea este fiabilă și destul de rigidă, fără joc.

Dimensiunea zonei de lucru mașină de casă trebuie făcută din 32 x 35 cm Lungimea arborilor de ghidare de-a lungul Y și X este de 1,6 cm, de-a lungul Z - 1 cm.

Ghidajele sunt cel mai bine realizate profil, altfel se vor afunda de-a lungul axei X.

Lagărele de alunecare sunt mai bine să alegeți industrial, deși cel mai ieftin. Utilizarea lor va reduce probabilitatea de reacții adverse.

Axa Z este montată pe un angrenaj cu șurub, deoarece este destul de grea. Pentru a transmite torsiune șurubului de plumb de pe axa Z, se folosește o curea dințată cu o lățime de 10 mm. O astfel de schemă vă permite să reduceți bătaia și să facilitați plasarea motorului pas cu pas față de șurubul de călătorie. Reduce greutatea mașinii și economisește spațiu vertical.

Axa în sine este realizată dintr-o placă de aluminiu, iar în spatele ei sunt instalate două motoare pas cu pas. Scopul lor este de a transfera torsiune la șurubul axei Z cu ajutorul unei curele dințate, un alt motor transmite mișcarea de-a lungul axei X cu o curea.Șurubul de plumb axei Z poate fi realizat dintr-un știft de construcție.

Dacă în locul unei curele se face un angrenaj cu șurub în desen, viteza va crește la 850 rpm și precizia unei mașini cnc de casă. Dar acest design este mult mai scump.

Dacă intenționați să răciți cu apă axul, ar trebui să furnizați și o pompă de apă, precum și un set de tuburi de cauciuc.

Motor și software

Pentru o mașină de frezat CNC de casă (se mai numesc și cnc), este potrivit un motor pas cu pas cu un cuplu de 18 kg / cm. Un astfel de motor este suficient pentru un ax cu o putere de 1,5 kilowați. Se va dovedi a procesa piese din metale moi și locuri de muncă simple pe oțel carbon.

Controlerul, convectorul de frecvență și placa de bază pot fi instalate într-o singură cutie de protecție. Deși mulți se tem de interferențe, acestea sunt destul de rare. Un astfel de centru de control este predispus la supraîncălzire pe vreme caldă!

Mașinile de frezat CNC, asamblate manual conform desenelor, funcționează sub îndrumarea Linux. Unele drivere vor trebui scrise de mână, de exemplu, pentru un motor pas cu pas cu micropas. Controlerele cu ieșire USB nu funcționează sub Linux, acest lucru ar trebui să fie luat în considerare atunci când le alegeți. Trebuie să cumpărați un controler cu patru axe și să faceți setările corespunzătoare.

Set gata pentru asamblarea mașinii

Majoritatea meșterilor care asamblează mașina cu propriile mâini se confruntă cu nevoia de a achiziționa multe piese finite. Drept urmare, prețul dispozitiv de casă poate fi mai mare decât cea din fabrică. Proces autoasamblare foarte lung, iar rezultatul este adesea dezamăgitor. Adesea, meșterii refac de mai multe ori mașini asamblate fără desene și calcule, aducându-și munca la standardul dorit.

Este posibil să realizați un router CNC cu propriile mâini folosind o cheie și o șurubelniță într-o zi lucrătoare, folosind un kit gata făcut - un fel de constructor simplu pentru adulți, care conține absolut toate detaliile și desenele. Setul este o garantie Calitate superioară mașină viitoare.

Dispozitivul și testarea unei freze de casă:

17

Un ghid pentru crearea unei mașini CNC de frezat CNC. Capitolul 1 Electronica mașinii

Ziua bună tuturor! Și iată-mă cu o nouă parte din povestea mea despre CNC - mașină unealtă. Când am început să scriu articolul, nici nu mă gândeam că se va dovedi atât de voluminos. Când am scris despre electronica mașinii, m-am uitat și m-am speriat - foaia A4 era scrisă pe ambele părți și mai erau multe de spus.

Până la urmă a ieșit așa manual pentru crearea unei mașini CNC, masina de lucru, de la zero. Vor fi trei părți ale articolului despre o singură mașină: 1-umplutură electronică, 2-mecanica mașinii, 3-toate subtilitățile instalării electronicii, mașina în sine și programul de control al mașinii.

În general, voi încerca să combin într-un singur material tot ceea ce este util și necesar pentru fiecare începător în această afacere interesantă, ceea ce eu însumi am citit pe diverse resurse de pe Internet și am trecut prin mine. Apropo, în acel articol am uitat să arăt fotografii cu meșteșugurile făcute. Repar asta. Urs de polistiren și plantă de placaj.

cuvânt înainte

După ce mi-am asamblat mica mașină fără cheltuială semnificativă de efort, timp și bani, m-a interesat serios acest subiect. M-am uitat pe YouTube, dacă nu toate, atunci aproape toate videoclipurile legate de aparatele de amatori. Deosebit de impresionante au fost fotografiile produselor pe care oamenii le fac pe „ Acasă CNC". M-am uitat și m-am hotărât - îmi voi asambla mașina mare! Deci, pe un val de emoții, nu m-am gândit bine, m-am cufundat într-o lume nouă și necunoscută pentru mine CNC.Nu știam de unde să încep. În primul rând, am comandat un motor pas cu pas normal Vexta 12 kg/cm, printre altele cu mândra inscripție „made in Japan”.

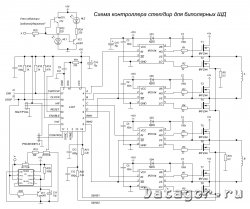

În timp ce conducea prin toată Rusia, stătea seara la diferite forumuri CNC și încerca să facă o alegere Controler STEP/DIRși drivere de motoare pas cu pas. Am luat în considerare trei opțiuni: pe un microcircuit L298, pe muncitori de câmp, sau cumpărați chineză gata făcută TB6560 despre care existau recenzii foarte contradictorii.

Pentru unii a funcționat fără probleme mult timp, pentru alții s-a ars la cea mai mică eroare de utilizator. Cineva a scris chiar că s-a ars când a răsucit ușor arborele motorului conectat la acel moment la controler. Probabil faptul de lipsa de încredere a chinezilor și a jucat în favoarea alegerii unei scheme L297+ discutat activ pe forum. Schema este, probabil, cu adevărat imposibil de ucis. driverele de câmp ale driverului prin amperi sunt de câteva ori mai mari decât ceea ce trebuie alimentat la motoare. Chiar dacă trebuie să vă lipiți (acest lucru este doar un plus), iar costul pieselor a ieșit puțin mai mult decât controlerul chinez, dar este fiabil, ceea ce este mai important.

Mă voi îndepărta puțin de la subiect. Când toate acestea au fost făcute, nici măcar nu m-am gândit că într-o zi voi scrie despre asta. Prin urmare, nu există fotografii ale procesului de asamblare a mecanicii și electronicii, ci doar câteva fotografii făcute cu camera unui telefon mobil. Toate celelalte am făcut clic special pentru articol, deja asamblate.

Carcasa fierului de lipit se teme

Voi începe cu sursa de alimentare. Am plănuit să fac un impuls, m-am jucat cu el probabil o săptămână, dar nu am putut învinge entuziasmul, care a venit de nicăieri. Înfășurează transa la 12v - totul este în regulă, o vânt la 30 - o mizerie completă. Am ajuns la concluzia că un fel de prostie urcă pe feedback de la 30v la TL494și să-i dărâme turnul. Așa că am abandonat acest impuls, deoarece existau mai multe TS-180, dintre care unul a mers să servească patria ca transă de putere. Și orice ai spune, o bucată de fier și cupru va fi mai de încredere decât o grămadă de prăbușit. Transformatorul rebobinat la tensiunile necesare, dar a fost necesar + 30V pentru alimentarea motoarelor, + 15V pentru alimentare IR2104, +5v pornit L297, și un ventilator. Poti aplica 10 sau 70 la motoare, principalul este sa nu depasesti curentul, dar daca faci mai putin viteza maxima si puterea scade, dar transformatorul nu mai permitea. Aveam nevoie de 6-7A. Tensiuni stabilizate 5 și 15v, lăsate 30 „plutitoare” la discreția rețelei noastre electrice.

În tot acest timp, în fiecare seară am stat la computer și am citit, citit, citit. Configurarea controlerului, alegerea programelor: pe care să desenezi, pe care să operezi mașina, cum să faci mecanică etc. etc. În general, cu cât citesc mai mult, cu atât devenea mai groaznic și din ce în ce mai des a apărut întrebarea „La ce am nevoie de asta?!”. Dar era prea târziu să ne retragem, motorul era pe masă, detaliile erau undeva pe parcurs – trebuie să continuăm.

Este timpul să lipiți placa. Disponibil pe internet nu mi s-a potrivit din trei motive:

1 - Magazinul care a comandat piesele nu era acolo IR2104în pachete DIP și mi-au trimis 8-SOICN. Ele sunt lipite pe placa de cealaltă parte, cu capul în jos și, în consecință, a fost necesar să se oglindească șinele și ele ( IR2104) 12 bucăți.

2 - Rezistoarele și condensatorii sunt, de asemenea, luate în pachete SMD pentru a reduce numărul de găuri care trebuiau găurite.

3 - Radiatorul pe care l-am avut era mai mic, iar tranzistoarele extreme erau în afara zonei sale. A fost necesar să muți muncitorii de câmp pe o placă la dreapta, iar pe cealaltă la stânga, așa că am făcut două tipuri de scândură.

Diagrama controlerului mașinii

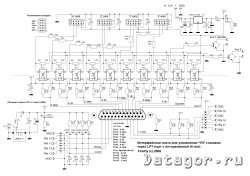

Pentru siguranța portului LPT, controlerul și computerul sunt conectate printr-o placă optocupler. Am luat schema și sigila de pe un site binecunoscut, dar din nou a trebuit să o refac puțin pentru mine și să elimin detaliile inutile.

O parte a plăcii este alimentată prin portul USB, cealaltă, conectată la controler, este alimentată de la o sursă de + 5V. Semnalele sunt transmise prin optocuple. Voi scrie toate detaliile despre setarea controlerului și decuplarea în al treilea capitol, dar aici voi aminti doar punctele principale. Această placă de decuplare este proiectată pentru conectarea în siguranță a controlerului motorului pas cu pas la portul LPT al computerului. Izolează complet electric portul computerului de electronica mașinii și vă permite să controlați o mașină CNC cu 4 axe. Dacă mașina are doar trei axe, ca în cazul nostru, piesele inutile pot fi lăsate în aer, sau deloc lipite. Este posibil să conectați senzori de capăt, un buton de oprire forțată, un releu de activare a arborelui și un alt dispozitiv, cum ar fi un aspirator.

Era o fotografie a plăcii optocupler luată de pe Internet și așa arată grădina mea după instalarea în carcasă. Două scânduri și o grămadă de fire. Dar se pare că nu există interferențe și totul funcționează fără erori.

Prima placa de control este gata, am verificat totul si am testat-o pas cu pas, ca in instructiuni. Am setat un curent mic ca trimmer (acest lucru este posibil datorită prezenței PWM) și am conectat puterea (motoarele) printr-un lanț de becuri de 12 + 24v astfel încât să fie „nimic dacă nimic”. Am muncitori de câmp fără calorifer.

Motorul șuieră. Vești bune, deci PWM funcționează așa cum ar trebui. Apăs o tastă și se învârte! Am uitat să menționez că acest controler este conceput pentru a controla un motor pas cu pas bipolar, de exemplu. unul cu 4 fire. Jucat cu moduri pas / jumătate de pas, curent. În modul de jumătate de pas, motorul se comportă mai stabil și dezvoltă viteze mari + crește precizia. Așa că am lăsat săritorul în „treapta de jumătate”. Cu curentul de siguranță maxim pentru motor la o tensiune de aproximativ 30V, sa dovedit a învârti motorul până la 2500 rpm! Prima mea mașină fără PWM nu a visat niciodată la așa ceva.))

Următoarele două motoare comandate mai puternice, Nema la 18kg/s, dar deja „made in China”.

Sunt inferioare ca calitate Vexta La urma urmei, China și Japonia sunt două lucruri diferite. Când rotiți arborele cu mâna, japonezii o fac cumva încet, dar chinezii au un sentiment diferit, dar până acum acest lucru nu a afectat munca. Nu există comentarii pentru ei.

Am lipit cele două plăci rămase, verificat prin „simulatorul de motor pas cu pas LED”, totul pare să fie în regulă. Conectez un motor - merge bine, dar nu 2500 rpm, ci cam 3000! Conform schemei deja elaborate, conectez al treilea motor la a treia placă, mă rotesc câteva secunde și mă ridic... Mă uit la osciloscop - nu există impulsuri pe o ieșire. Sun taxa - una dintre IR2104 străpuns.

Ei bine, poate am primit unul defect, am citit că asta se întâmplă adesea cu acest mikruha. Am lipit una nouă (am luat 2 bucăți cu o marjă), aceeași prostie - se întoarce pentru câteva secunde în STOP! Aici m-am încordat și haideți să verificăm muncitorii de câmp. Apropo, bordul meu are IRF530(100V / 17A) vs. (50V / 49A), ca în original. La motor vor merge maxim 3A, așa că o rezervă de 14A va fi mai mult decât suficientă, dar diferența de preț este de aproape 2 ori în favoarea celor 530.

Deci, verific muncitorii de câmp și ceea ce văd... Nu am lipit un picior! Și toți 30V de la muncitorul de câmp au zburat la ieșirea acestui „irka”. Am lipit piciorul, am examinat totul cu atenție din nou, am pus altul IR2104, eu însumi sunt îngrijorat - acesta este ultimul. L-am pornit și am fost foarte fericit când motorul nu s-a oprit după două secunde de funcționare. Moduri rămase după cum urmează: motor Vexta- 1,5A, motor NEMA 2,5A. La acest curent se realizează revoluții de aproximativ 2000, dar este mai bine să le limitezi programatic pentru a evita sărirea pașilor, iar temperatura motoarelor la muncă îndelungată nu depășește siguranța pentru motoare. Transformatorul de putere se descurcă fără probleme, deoarece de obicei doar 2 motoare se rotesc în același timp, dar este de dorit răcirea suplimentară cu aer pentru radiator.

Acum despre instalarea muncitorilor de câmp pe calorifer, și sunt 24 dintre ele, dacă cineva nu a observat. În această versiune a plăcii, ele sunt situate întinși, adică. caloriferul doar se așează pe ele și este atras de ceva.

Desigur, este de dorit să pun o bucată solidă de mică pentru a izola radiatorul de tranzistori, dar nu am avut unul. Am găsit o cale de ieșire. pentru că in jumatate dintre tranzistoare carcasa merge la plus putere, se pot monta fara izolatie, doar pe pasta termica. Și sub restul, am pus bucăți de mică rămase de la tranzistoarele sovietice. Am găurit radiatorul și placa în trei locuri prin și prin cap și le-am strâns cu șuruburi. Am obținut o placă mare prin lipirea a trei plăci separate în jurul marginilor, în timp ce lipim un fir de cupru de 1 mm în jurul perimetrului pentru rezistență. Am pus toate umplutura electronică și sursa de alimentare pe un soi de șasiu de fier, nici nu știu de ce.

Am tăiat capacul lateral și superior din placaj și am pus un evantai deasupra.

Am făcut găuri în panoul frontal pentru numeroase LED-uri pentru indicarea modurilor de funcționare.

Pentru conectarea/deconectarea rapidă a motoarelor și a unității de control am folosit conectori din ultimul mileniu. Și contact bun curentul dorit păstrați fără consecințe pentru ei înșiși.