Headstock kecil untuk mesin bubut logam. mengubah bahan

Mesin bubut untuk logam, dalam massa totalnya, memiliki tata letak yang kira-kira sama - susunan simpul. Pada artikel ini, kami akan membuat daftar dan menjelaskan node utama, prinsip operasi dan tujuannya.

Node utama adalah:

- tempat tidur;

- sandaran kepala;

- poros;

- mekanisme pakan;

- kaliper;

- celemek;

- kembali nenek.

Pelajaran video tentang perangkat mesin bubut untuk logam

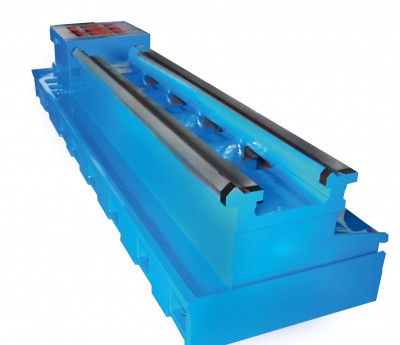

tempat tidur

Bagian tetap utama dari mesin adalah bingkai, yang terdiri dari 2 tulang rusuk vertikal. Di antara mereka ada beberapa balok melintang melintang yang memberikan kekakuan dan stabilitas stator.

Tempat tidur terletak di kaki, jumlahnya tergantung pada panjang tempat tidur. Desain kaki-batu tepi jalan sedemikian rupa sehingga mereka dapat menyimpan alat-alat yang diperlukan untuk pengoperasian mesin.

Rel melintang atas tempat tidur berfungsi sebagai panduan untuk menggerakkan caliper dan tailstock di sepanjang mereka. Membandingkan skema peralatan mesin, mudah untuk melihat bahwa dalam beberapa desain 2 jenis panduan digunakan:

- prismatik untuk menggerakkan caliper;

- panduan datar untuk perjalanan tailstock. Dalam kasus yang sangat jarang, itu digantikan oleh tipe prismatik.

Headstock

Bagian-bagian yang terletak di headstock berfungsi untuk menopang dan memutar benda kerja selama pengerjaannya. Berikut adalah node yang mengatur kecepatan rotasi bagian. Ini termasuk:

- poros;

- 2 bantalan;

- katrol;

- gearbox bertanggung jawab untuk mengatur kecepatan putaran.

Bagian utama dari headstock pada alat bubut adalah spindel. Di sisi kanannya, menghadap tailstock, ada utas. Chuck melekat padanya, memegang benda kerja. Spindel itu sendiri dipasang pada dua bantalan. Keakuratan pekerjaan yang dilakukan pada mesin tergantung pada kondisi rakitan spindel.

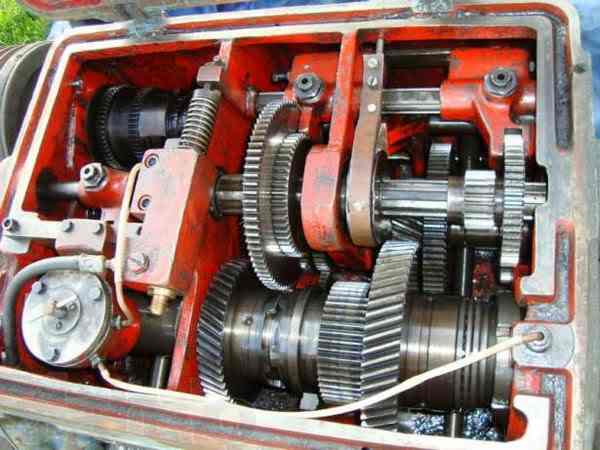

Tampilan atas gearbox

Di headstock ada gitar dengan roda gigi yang dapat dipertukarkan, yang dirancang untuk mentransmisikan rotasi dan torsi dari poros keluaran gearbox ke poros kotak umpan untuk memotong berbagai ulir. Penyesuaian umpan kaliper dilakukan dengan memilih dan mengatur ulang berbagai roda gigi.

Gitar gigi yang dapat dipertukarkan dari mesin bubut Optimum Gitar mesin bubut Soviet untuk logam

Kecil kemungkinan Anda masih dapat menemukan perangkat bubut logam dengan spindel monolitik. Mesin modern memiliki model berongga, tetapi ini tidak menyederhanakan persyaratan untuk mereka. Rumah spindel harus tahan tanpa defleksi:

- bagian dengan bobot besar;

- ketegangan sabuk maksimum;

- tekanan pemotong.

Persyaratan khusus dikenakan pada leher di mana mereka dipasang pada bantalan. Penggilingan harus benar dan bersih, kekasaran permukaan tidak lebih dari Ra = 0,8.

Di bagian depan, lubangnya berbentuk kerucut.

Bantalan, poros dan poros harus membuat mekanisme tunggal selama operasi, tidak memiliki kemampuan untuk membuat ketukan yang tidak perlu, yang dapat diperoleh dengan mengebor lubang di poros dengan tidak benar atau penggilingan leher yang ceroboh. Adanya play antara bagian-bagian mesin yang bergerak akan menyebabkan ketidakakuratan dalam pengerjaan benda kerja.

Stabilitas spindel disediakan oleh bantalan dan mekanisme penyesuaian beban awal. Itu dipasang ke bantalan kanan dengan menggunakan busing perunggu berbentuk leher yang bosan. Di luar, lubangnya bertepatan dengan soket di badan headstock. Selongsong memiliki satu lubang tembus dan beberapa takik. Bushing diikat di soket headstock dengan mur yang disekrup ke ujungnya yang berulir. Mur bushing digunakan untuk mengatur beban awal bantalan split.

Gearbox bertanggung jawab untuk mengubah kecepatan putaran. Di sebelah kanan katrol, roda gigi dipasang, di sebelah kanan katrol, roda gigi dipasang pada poros. Di belakang spindel ada roller dengan selongsong yang berputar bebas dengan 2 roda gigi lagi. Melalui leher, roller dipasang di kurung, gerakan rotasi ditransmisikan. ukuran yang berbeda gigi memungkinkan Anda untuk memvariasikan kecepatan rotasi.

Pencacahan menggandakan jumlah kecepatan kerja mesin bubut. Struktur mesin bubut untuk logam menggunakan enumerasi memungkinkan Anda untuk memilih kecepatan rata-rata antara dasar. Untuk melakukan ini, cukup lempar sabuk dari satu gigi ke gigi berikutnya atau atur tuas ke posisi yang sesuai, tergantung pada desain mesin.

Spindel menerima rotasi dari motor listrik melalui penggerak sabuk dan gearbox.

Mekanisme umpan

Mekanisme umpan memberi tahu caliper arah gerakan yang diinginkan. Arahnya diatur oleh snaffle. Snaffle itu sendiri terletak di perumahan headstock. Itu dikendalikan oleh pegangan eksternal. Selain arah, Anda juga dapat mengubah amplitudo pergerakan kaliper menggunakan roda gigi yang dapat diganti dengan jumlah gigi yang berbeda atau kotak umpan.

Dalam skema mesin dengan makan otomatis ada sekrup timah dan roller. Saat melakukan pekerjaan presisi tinggi, sekrup timah digunakan. Dalam kasus lain - roller, yang memungkinkan Anda untuk menjaga sekrup dalam kondisi sempurna lebih lama untuk elemen kompleks.

Bagian atas caliper adalah tempat menempelnya gigi seri dan lainnya alat putar diperlukan untuk pemrosesan berbagai bagian. Karena mobilitas kaliper, pemotong bergerak dengan lancar ke arah yang diperlukan untuk memproses benda kerja, dari tempat kaliper dengan pemotong berada di awal pekerjaan.

Saat memproses bagian panjang perjalanan caliper bersama garis horisontal mesin harus sesuai dengan panjang benda kerja yang sedang diproses. Kebutuhan ini menentukan kemampuan caliper untuk bergerak dalam 4 arah relatif terhadap titik tengah mesin.

Gerakan memanjang dari mekanisme terjadi di sepanjang kereta luncur - panduan horizontal bingkai. Umpan silang pemotong dilakukan oleh bagian kedua caliper, bergerak di sepanjang pemandu vertikal.

Geser silang (bawah) berfungsi sebagai dasar untuk bagian putar caliper. Dengan bantuan bagian putar dari penyangga, sudut benda kerja relatif terhadap apron mesin diatur.

Celemek

Celemek, seperti headstock, bersembunyi di balik tubuhnya simpul yang diperlukan untuk menggerakkan mekanisme mesin, menghubungkan caliper dengan rak roda gigi dan sekrup timah. Kenop kontrol mekanisme celemek ditempatkan pada bodi, yang menyederhanakan penyesuaian perjalanan caliper.

Tailstock dapat dipindahkan, digunakan untuk memperbaiki bagian pada poros. Ini terdiri dari 2 bagian: yang lebih rendah - pelat utama dan yang atas, memegang poros.

Bagian atas yang dapat digerakkan bergerak di sepanjang bagian bawah yang tegak lurus terhadap sumbu horizontal mesin. Ini diperlukan saat memutar bagian berbentuk kerucut. Sebuah poros melewati dinding headstock, dapat diputar dengan tuas di bagian belakang mesin. Headstock diikat ke bingkai dengan baut biasa.

Masing-masing individu dalam tata letaknya mesin bubut, perangkat dan sirkuit mungkin sedikit berbeda dalam detailnya, tetapi pada mesin kecil dan menengah opsi ini paling umum. Tata letak dan skema mesin bubut besar yang berat berbeda tergantung pada tujuannya, mereka sangat terspesialisasi.

Jika Anda menemukan kesalahan, sorot sepotong teks dan klik Ctrl+Enter.

Jika Anda melihat gambar unit apa pun yang dirancang untuk pembubutan logam, Anda dapat memahami bahwa desain dan perangkat mesin bubut hampir sepenuhnya identik untuk model yang berbeda instalasi.

1 Tempat tidur dan headstock unit belok

Kita dapat membedakan komponen utama berikut dari mesin apa pun untuk melakukan pekerjaan pembubutan logam - tempat tidur, dua headstock (depan dan belakang), celemek, caliper, kotak umpan dan kecepatan, spindel, motor listrik. Semua mekanisme dan bagian dari unit belok dipasang dengan satu atau lain cara pada bingkai. Node inilah yang mewakili pusat dasar mesin.

Bingkai terdiri dari dua dinding memanjang, yang dihubungkan oleh rusuk melintang yang meningkatkan kekakuan keseluruhan pemasangan. Selain itu, simpul yang menarik bagi kami memiliki beberapa panduan, beberapa di antaranya memiliki penampilan prismatik. di unit belok selalu terletak di panduan internal. Pada mereka, dia bergerak ke jarak yang diperlukan selama bekerja.

Di ujung kiri tempat tidur, headstock dipasang, yang menopang benda kerja selama pemrosesan dan memberinya rotasi.

pada di luar headstock memiliki pegangan untuk bagian penting lain dari mesin - gearbox. Pegangan ini memungkinkan Anda untuk memilih jumlah putaran rakitan spindel yang diinginkan selama pengoperasian. Pada pelat yang terpasang pada headstock (artinya headstock), terdapat gambar skema yang menunjukkan dengan tepat bagaimana memutar pegangan untuk mengatur kecepatan yang diperlukan. Spindel berputar dalam bantalan gelinding atau bantalan geser di rumah headstock. Di ujung spindel berulir, driver atau chuck tipe cam dipasang.

Unit ini diperlukan untuk mentransfer rotasi bagian yang dipasang pada unit putar untuk diproses. Tempat tidur pemandu ekstrim (mereka prismatik) diverifikasi secara ketat untuk paralelisme dan kelurusan timbal baliknya. Kereta bergerak di sepanjang pemandu - bagian bawah kaliper. Jika panduan mesin tidak memenuhi persyaratan di atas, suku cadang akan diproses dengan buruk.

2 tailstock bubut logam

Node ini memungkinkan untuk memperbaiki bagian yang diperpanjang dengan aman jika ditempatkan di pusat permesinan. Selain itu, ini berfungsi untuk mengencangkan berbagai perangkat kerja (misalnya, keran, reamer, semua jenis bor, dll.). Jika skema headstock selalu sama, maka tailstock dapat terdiri dari beberapa varietas. Ini mungkin memiliki: pusat biasa; pusat berputar bawaan.

Pusat yang ditunjukkan oleh yang kedua ditempatkan pada mesin-mesin di mana pemrosesan bagian berkecepatan tinggi direncanakan (skema kinematik khusus digunakan). Tailstock dalam hal ini akan memiliki desain berikut: lubang mesin di pena bulu dengan rol tirus dan bantalan di dalamnya. Bantalan jenis bola diperlukan untuk memasang busing dengan lubang berbentuk kerucut. Bagian tengah ditempatkan di lubang ini.

Bantalan bola dorong mengambil gaya aksial. Selongsong tidak akan dapat berputar ketika pena bulu dihubungkan ke selongsong oleh perangkat pengunci yang dipasang khusus. Jika skema kinematik seperti itu diterapkan (tidak sulit untuk membuat sketsa gambarnya), tailstock dapat berfungsi sebagai dudukan untuk reamer, bor, countersink, dan alat tengah lainnya.

Ketika headstock memiliki pusat normal, tubuhnya berada di atas pelat yang dipasang di rel. Sebuah lubang dipotong di tubuh, di mana mur dengan pena bulu bergerak (dalam arah memanjang). Bagian tengah atau betis dari alat kerja apa pun dimasukkan ke dalam lubang berbentuk kerucut di ujung depan pena bulu, yang digerakkan dengan roda tangan. Selain itu, pena bulu dapat dipindahkan secara melintang ke pelat menggunakan sekrup. Saat mengerjakan bagian dengan lancip dangkal, kemungkinan ini sangat diperlukan.

3 Deskripsi spindel bubut

Spindel adalah poros baja berongga dengan lubang kerucut. Unit perakitan untuk logam ini dianggap yang paling penting (banyak unit utama mesin lainnya dirancang untuk memastikan pengoperasian poros). Ini memiliki lubang (kerucut) yang dirancang untuk memasang berbagai alat, mandrel, dan bagian tengah depan (gambar) peralatan putar menunjukkan perangkat mana yang dapat dipasang di lubang yang ditentukan).

Spindel berulir. Di atasnya, Anda dapat memperbaiki pelat muka pada mesin bubut logam atau chuck yang dipusatkan melalui kerah di leher. Pada beberapa unit juga terdapat alur khusus pada spindel. Dengan penghentian cepat spindel, ini menghilangkan risiko pelipatan chuck yang tidak terkendali. Untuk mengetahui apakah ada alur seperti itu pada mesin bubut tertentu, Anda harus mempelajari gambar mesin dengan cermat, yang menunjukkan semua bagian utama dan tambahannya.

Kesehatan spindel dan rotasi yang benar adalah kondisi kunci untuk memutar benda kerja apa pun. Penting untuk memastikan bahwa rakitan ini tidak memiliki permainan atau kelonggaran sedikit pun dalam arah radial dan aksial pada bantalan. Dalam kasus-kasus ketika fenomena negatif ini terjadi, pemegang pahat dan pahat di dalamnya mulai bergetar, yang menyebabkan penurunan kualitas pemrosesan.

Pada sebagian besar unit buatan dalam negeri yang terkenal (misalnya, hidup atau mati), rotasi spindel terjadi pada bantalan biasa. Meskipun ada peralatan dengan roller dan bantalan bola, yang dianggap lebih kaku dan digunakan untuk alasan ini pada mesin dengan kecepatan tinggi untuk memproses benda kerja.

4 Dukungan bubut logam

Dudukan pahat dengan pahat untuk memproses bagian yang dipasang di dalamnya bergerak berkat dukungan dalam arah miring, melintang, dan memanjang sehubungan dengan sumbu unit. Pergerakan alat kerja dilaporkan pada mesin bubut baik secara manual maupun mekanis. Jika Anda melihat gambar penyangga mesin bubut standar, Anda dapat memahami bagaimana dudukan pahat dengan pahat bergerak:

- dalam arah memanjang - di sepanjang luncuran memanjang (bagian-bagian mesin ini juga disebut kereta);

- dalam arah melintang - di sepanjang slide silang (komponen putar caliper dipasang di atasnya, yang mudah diatur pada sudut yang diperlukan oleh kondisi pemrosesan menggunakan mur).

Toolholder (kepala pemotong) ditempatkan di atas caliper. Secara struktural, mereka bisa tunggal atau ganda. Pemegang alat konvensional adalah badan silinder dengan slot. Alat kerja ( alat putar) dipasang di slot, dan kemudian diperbaiki dengan baut. Dari bawah, cutting head berbentuk huruf "T", sehingga mudah masuk ke alur caliper (bagian atasnya). Ada opsi lain untuk memasang dudukan alat.

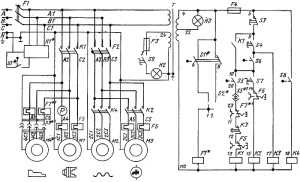

5 Diagram listrik dan motor listrik dari unit putar

Jelas bahwa tidak ada skema kinematik untuk fungsi mesin untuk memutar produk logam yang dapat diterapkan jika tidak ada motor listrik pada unit. Mesinnya bisa: asinkron; arus searah. Motor listrik tipe asinkron memiliki rangka besi cor atau aluminium, rotor dan stator. Tergantung pada model yang dipasang pada mesin, mesin mampu menghasilkan beberapa kecepatan putaran (atau satu).

Biasanya diagram sirkuit peralatan bubut ditenagai oleh motor dengan rotor sangkar tupai. Gearbox (sebagai akibatnya, gearbox dan komponen listrik utama mesin lainnya) dalam hal ini terhubung ke "mesin" baik melalui penggerak sabuk atau langsung ke rotor.

Mesin juga dapat dipasang pada unit belok, yang memungkinkan Anda untuk mengubah kecepatan putaran sesuai dengan prinsip tanpa langkah. Ini adalah perangkat dengan eksitasi independen, memberikan kontrol kecepatan dalam kisaran 10 hingga 1. Peralatan semacam itu lebih jarang digunakan, karena motor sangkar-tupai dicirikan oleh dimensi kecil dan level tinggi keekonomian penggunaannya.

Motor DC lebih sering digunakan untuk kontrol kecepatan tanpa langkah dari rakitan spindel yang disebutkan di atas. Rangka motor semacam itu terbuat dari baja karbon rendah (pilihan bahan tidak disengaja, karena rangka adalah sirkuit magnetik), dan inti statornya terbuat dari baja listrik. Kami menambahkan bahwa mesin apa pun berfungsi dalam kombinasi dengan peralatan listrik lainnya, yang dipasang pada mesin bubut dan memastikan operasinya tanpa gangguan sesuai dengan sirkuit listrik tertentu.

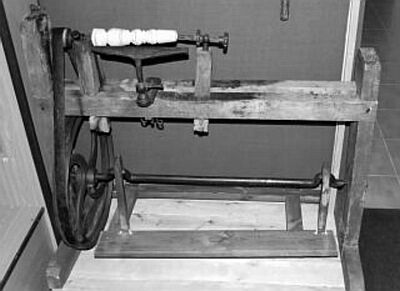

Bahan pembubutan terdiri dari pemrosesan badan putaran oleh pahat yang bergerak di sepanjang sumbu rotasi benda kerja.Dengan gerakan translasi pemotong, lapisan material dihilangkan dari permukaan benda kerja.

Secara historis, pemrosesan bagian "bulat" diperlukan di hampir semua industri. ekonomi Nasional. Mesin bubut pertama sangat primitif: benda kerja diputar menggunakan penggerak kaki, dan pahat dipegang dengan tangan dengan penekanan pada dudukan. Pada mesin seperti itu hanya mungkin untuk memproses bahan lembut, misalnya, seperti pohon.

Mesin bubut Peter I.

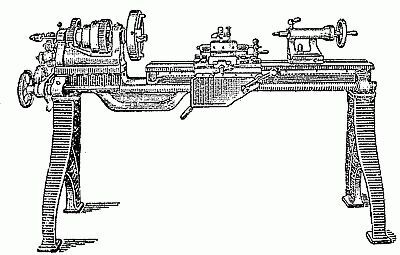

Pada akhir abad ke-19, dengan munculnya mesin, uap dan kemudian motor listrik mulai digunakan untuk memutar benda kerja. Pencapaian penting saat itu adalah pengembangan dan implementasi holders alat pemotong. Pahat dipasang pada dudukan khusus, dan operator dapat memindahkan dudukan secara paralel dan tegak lurus dengan benda kerja dengan memutar pegangan tertentu. Perangkat semacam itu dikenal sebagai "dukungan bubut".

Mesin bubut, awal abad ke-20.

Mesin bubut modern memungkinkan Anda untuk memindahkan alat pemotong secara otomatis ke arah tertentu. Keuntungan dari mesin bubut modern juga termasuk kemampuan untuk memotong benang dari hampir semua profil dan akurasi yang diberikan. Oleh karena itu, mesin modern disebut "Bubut pemotong sekrup".

Perangkat dan komponen utama mesin bubut.

Kebanyakan mesin bubut memiliki desain yang hampir sama dan hanya berbeda dalam ukuran dan lokasi kontrol. Gambar tersebut menunjukkan mesin bubut yang khas dan komponen utamanya.

sumbu bubut- sumbu virtual melewati sumbu rotasi benda kerja sejajar dengan bingkai.

Alas depan dan alas belakang- alas besi cor, berfungsi sebagai penopang unit dan mekanisme mesin. DI DALAM mesin desktop lemari tidak digunakan.

tempat tidur- bagian utama, kerangka mesin bubut. Bingkai biasanya terbuat dari semua logam dengan pengecoran dari besi cor. Tempat tidur terpasang ke lemari mesin. Berat tempat tidur yang besar mengurangi getaran dari penggerak listrik mesin dan getaran yang terjadi selama pemrosesan suku cadang. Motor penggerak listrik dipasang di bagian bawah tempat tidur, di dalam atau di belakang mesin bubut.

Kabinet listrik- kabinet, di dalamnya ada elemen sirkuit listrik mesin, dan di panel luar ada sakelar untuk motor listrik utama, kompresor untuk pendingin, voltmeter, dan lampu indikator.

Headstock- termasuk satu set roda gigi, tuas, poros, dan mekanisme untuk mengubah kecepatan putaran benda kerja dan kecepatan pengumpanan alat pemotong.

Gitar - komponen headstock, di mana roda gigi yang dapat dipertukarkan ditempatkan untuk mengatur penggerak pahat saat memasang benang (pada mesin modern, penggantian roda gigi tidak diperlukan).

Poros- poros utama putaran benda kerja. Perangkat pemasangan seperti chuck, center, collet dan sejenisnya dapat dipasang pada spindel.

Peluru- perlengkapan paling umum untuk benda kerja.

kaliper- perangkat untuk mengencangkan alat pemrosesan dan memindahkan alat ke arah tertentu.

Celemek- penutup kaliper depan.

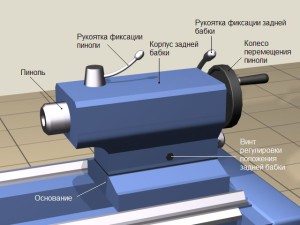

buntut- perlengkapan untuk memegang benda kerja (saat pemesinan di tengah), atau untuk memegang alat seperti keran, cetakan untuk ulir dan perangkat lainnya.

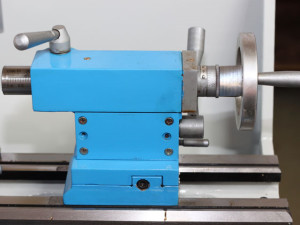

Headstock

Pada permukaan depan headstock terdapat tuas untuk mengganti kecepatan spindel dan kecepatan pengumpanan alat pemotong.

Papan nama- Tanda-tanda penjelasan. Pada mesin bubut, pada pelat nama, ketergantungan kecepatan gerakan atau rotasi komponen mesin pada posisi yang dipilih dari pegangan pemasangan ditunjukkan.

Knob kecepatan spindel- tergantung pada posisi pegangan ini, kecepatan putaran spindel berubah. Pegangan hanya bisa digerakkan saat mesin berhenti.

tuas pemisah- Tuas perpindahan kecepatan putaran spindel. Tuas memiliki tiga posisi. Pada posisi paling kiri, spindel mesin berputar dengan kecepatan normal diatur oleh kenop pengaturan kecepatan spindel. Pada posisi vertikal (netral), spindel tidak berputar. Di posisi paling kanan, spindel berputar dengan kecepatan 10 kali lebih rendah dari yang ditentukan. Tuas ini hanya dapat diaktifkan ketika mesin berhenti.

Tombol laju umpan- pegangan ini mengatur kecepatan gerakan alat pemotong saat memproses bagian, serta gerakan alat pemotong per satu putaran spindel saat memotong benang. Pegangan hanya bisa digerakkan saat mesin berhenti.

Poros- pipa baja berdinding tebal. Spindel digunakan untuk mentransmisikan putaran dari penggerak listrik, melalui sistem roda gigi, ke benda kerja. Saluran masuk spindel berulir di permukaan untuk memasang chuck, dan saluran masuk berbentuk kerucut untuk pusat pemasangan atau pengencang lainnya.

Perlu dicatat bahwa untuk model mesin yang berbeda, jumlah dan posisi pegangan untuk mengatur kecepatan rotasi dan gerakan mungkin berbeda dari yang ditunjukkan pada gambar. Untuk model mesin bubut tertentu, Anda harus hati-hati membaca penunjukan pada pelat nama atau membaca petunjuk pengoperasian untuk mesin.

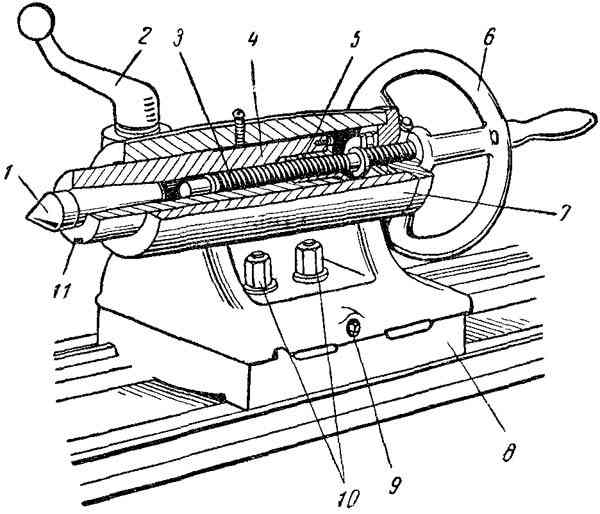

buntut

buntut- perlengkapan untuk memperbaiki benda kerja (saat memproses di tengah), atau untuk memperbaiki alat, seperti keran, mati saat memasang benang; bor atau bor chuck saat mengebor lubang.

kaliper

Dukungan mesin bubut dirancang untuk mengamankan dan memindahkan alat pemotong.

Posting alat putar- perangkat untuk memperbaiki dan mengganti alat pemotong.

Pegangan untuk memperbaiki dudukan alat- dirancang untuk mengubah alat pemotong. Untuk mengganti pahat, pegangan diputar berlawanan arah jarum jam (menjauh dari Anda), sementara kepala pengencang mengendurkan fiksasi dudukan pahat dan berputar. Untuk memasang dudukan pahat, putar kenop pengencang dudukan pahat searah jarum jam (ke arah Anda) hingga berhenti.

Slide atas- mekanisme untuk menggerakkan dudukan pahat ke arah tertentu. Slide atas dapat diputar (dalam bidang paralel) terhadap sumbu mesin dengan sudut yang telah ditentukan. Ini akan dibahas secara rinci dalam topik "Pemesinan permukaan kerucut".

Pegangan perjalanan slide atas

- Rotasi pegangan ini menggerakkan slide atas dalam bidang horizontal.

geser silang- dirancang untuk menggerakkan pahat pada bidang horizontal yang tegak lurus terhadap sumbu mesin.

Pegangan geser silang- Rotasi searah jarum jam dari pegangan ini menggerakkan geser silang ke depan (menuju sumbu mesin), dan berlawanan arah jarum jam ke belakang (menjauh dari sumbu mesin).

Perosotan memanjang- alat untuk menggerakkan pahat yang benar-benar sejajar dengan sumbu mesin.

Roda geser memanjang- rotasi roda ini berlawanan arah jarum jam mengarah ke gerakan horizontal alat pemotong dari kanan ke kiri, dan searah jarum jam - dari kiri ke kanan.

Saklar umpan sekrup- hanya digunakan saat memotong benang dengan pemotong. Di semua mode bagian pemrosesan lainnya, sakelar ini dinonaktifkan.

Sakelar umpan- tuas multi-posisi untuk memungkinkan gerakan otomatis pahat potong ke arah tertentu.

Pada posisi 0 - (netral), kaliper tidak bergerak; di posisi 1 atau 2, slide silang bergerak (maju atau mundur, masing-masing); di posisi 3 atau 4, geser longitudinal bergerak (ke kiri atau kanan, masing-masing).

Sakelar umpan mungkin memiliki desain lain, misalnya, memiliki dua tuas. Satu termasuk umpan memanjang, dan umpan melintang lainnya.

Poros penggerak dan mekanisme

Untuk memindahkan elemen caliper secara otomatis, serta dengan cepat menghidupkan dan mematikan putaran spindel, mesin bubut memiliki beberapa poros penggerak dan mekanisme yang sesuai.

Mekanisme untuk menghidupkan dan mematikan berbagai drive terletak di dukungan di bawah apron.

Poros pertunangan spindel- memiliki dua pegangan penyertaan spindel. Satu pegangan terletak di sebelah kiri operator mesin, dan yang kedua di sebelah kanan. Kedua pegangan dipasang dengan kaku pada poros. Memindahkan salah satu kenop ini ke atas akan menghidupkan mesin dan spindel mulai berputar berlawanan arah jarum jam (bekerja, rotasi maju). Di posisi tengah pegangan - mesin dimatikan. Saat kenop digerakkan ke bawah, spindel mulai berputar searah jarum jam (putaran terbalik).

Rak- bagian integral dari mekanisme gerakan manual dukungan dalam arah memanjang. Selama rotasi roda untuk menggerakkan slide longitudinal, roda gigi terhubung ke sumbu rotasi roda dan rak roda gigi bergerak, dan kaliper bergerak.

Poros umpan- Poros ini dirancang untuk menggerakkan pahat secara otomatis. Poros sepanjang seluruh panjang kerjanya memiliki alur memanjang yang berfungsi untuk terlibat dengan mekanisme gerakan. Saat mesin berjalan, poros ini terus berputar. Kenop pengalih umpan mengaktifkan mekanisme gerakan yang dipilih.

Poros Berulir (Sekrup)- dirancang untuk menggerakkan caliper ke arah memanjang saat memotong benang dengan pemotong. Poros ini hanya berputar dalam mode threading.

anggota badan

Anggota badan adalah cincin (atau ring datar) dengan risiko yang diterapkan pada permukaannya, terletak pada jarak yang sama satu sama lain. Pada interval tertentu, misalnya, setiap 10 tanda, angka diterapkan yang menunjukkan jumlah kelulusan limbus tertentu. Anggota badan dapat diukur dalam milimeter, derajat, atau unit metrik lainnya.

Gambar menunjukkan dial yang terletak pada mekanisme untuk menggerakkan slide silang. Rotasi tungkai terjadi bersamaan dengan rotasi pegangan untuk menggerakkan pahat. Setiap kesepuluh resiko pada anggota badan diberi nomor 0, 1, 2 ..19. Secara total, anggota badan memiliki 200 risiko. Dalam hal ini, saat memutar pegangan, misalnya, dengan 10 pembagian (dari 0 ke 1), alat kerja akan bergerak 1 milimeter.

Mesin yang berbeda memiliki gradasi dial yang berbeda, jadi Anda harus berkonsultasi dengan petunjuk pengoperasian untuk mesin tertentu. Jika tidak mungkin untuk mengetahui informasi ini, maka Anda dapat menentukan sendiri jumlah perpindahannya. Untuk melakukan ini, putar bagian dan ukur ukuran yang dihasilkan, lalu putar kembali bagian dengan memutar pegangan sepuluh bagian dan ukur lagi ukuran yang diperoleh setelah diputar. Selisih antara pengukuran sebelumnya dan terakhir akan persis jumlah gerakan alat ketika diputar oleh 10 divisi.

Cincin dial dapat diputar pada sumbu mekanisme dengan memegang pegangan gerakan. Ini mungkin diperlukan untuk menetapkan titik referensi selama pemrosesan, biasanya diatur ke 0.

Jenis dan karakteristik utama mesin bubut

Mesin bubut memiliki karakteristik tertentu yang harus diperhitungkan saat membuat suku cadang tertentu: Rincian tentang jenis mesin modern dapat ditemukan di situs web "Mesin untuk produksi Anda".

Tampilan umum dan tata letak tailstock dari mesin bubut pemotong sekrup ditunjukkan pada gambar. 33.

Tailstock berfungsi untuk menopang benda kerja selama pemrosesan di pusat dan merupakan pendukung kedua.

Saat mengebor, tailstock terhubung ke carriage caliper dengan penjepit khusus dan menerima umpan mekanis darinya. Bor dimasukkan ke dalam pena bulu, bukan di tengah.

Tailstock harus memenuhi kondisi berikut:

- dalam keadaan apa pun tidak bergerak secara sewenang-wenang

- berikan posisi sumbu tengah yang benar

- memungkinkan instalasi cepat sepanjang sumbu mesin

- memberikan kemampuan untuk secara akurat memposisikan benda kerja di kedua lubang tengah mesin

- memastikan arah spindel (pena bulu) yang andal dari tailstock dan penjepitannya tanpa mengganggu posisi sumbu

Stabilitas dan posisi aman dari poros tailstock adalah kondisi yang diperlukan untuk mendapatkan hasil yang memuaskan saat pemrosesan di pusat dan menghilangkan kemungkinan kecelakaan karena robeknya benda kerja dari pusat. Itu tergantung pada pemasangan rumah tailstock pada bingkai.

Desain tailstock sangat beragam, tetapi yang utama diagram sirkuit mereka memiliki banyak kesamaan. Oleh karena itu, mengetahui perangkat prinsip tailstock dari setiap bubut universal berukuran sedang, Anda dapat dengan mudah mengetahui desain headstock dari mesin bubut lainnya.

Pertimbangkan desain tailstock mesin bubut. perumahan tailstock Mesin ini, seperti kebanyakan mesin jenis lainnya, terdiri dari dua bagian: badan itu sendiri 1 dan dasar (rakit, jembatan) dari tailstock 2.

Rakit (jembatan) itu tergores di sepanjang pemandu bingkai, dan bodi dipasang di permukaan atasnya.

Bidang kontak antara badan dan rakit dipangkas sehingga sumbu tailstock bertepatan dengan sumbu poros mesin dan sejajar dengannya. Paralelisme sumbu dicapai dengan memangkas tepi vertikal kerah pemandu. tetapi rakit. Penjajaran sumbu lateral dicapai dengan menggerakkan lambung di sepanjang rakit menggunakan sekrup dan mur kepala persegi. Lambung terpasang ke rakit dan pada saat yang sama ke bingkai dengan bantuan dua baut 4 dan lapisan 3.

Mencapai kebetulan sumbu spindel headstock dan tailstock dengan menggores bidang pendukung bodi headstock membutuhkan investasi waktu yang signifikan. Oleh karena itu, sebagai suatu peraturan, pemeriksaan kebetulan sumbu depan dan tailstock dicapai dengan mengebor lubang untuk poros tailstock. Dalam hal ini, perlu untuk mengganti spindel tailstock, yang akhirnya dikerjakan di sepanjang diameter luar hanya setelah bodi tailstock bosan.

Spindel (pena bulu ayam) Tailstock 7 adalah silinder berongga, tepi depan yang dibuat dalam bentuk kerucut Morse di mana pusat 6 atau bor dimasukkan, dan mur 9 dimasukkan ke ujung belakang Menggunakan mur dan sekrup ini 8 dengan roda gila 10, poros dapat bergerak sepanjang sumbu. Kunci 5 mencegah spindel berputar. Spindel dijepit dengan pegangan, yang memiliki potongan kanan dan kiri untuk menjepit kerupuk di ujungnya. Ketika spindel ditarik sepenuhnya ke dalam tailstock, sekrup 8 dengan ujungnya bersandar pada ujung tengah 6 dan mendorongnya keluar dari badan spindel. Jadi, dalam desain ini, merobohkan bagian tengah dari kerucut sangat nyaman.

Pada mesin berat, spindel tidak memiliki mur, benang dibuat langsung pada spindel, dan selongsong roda gila adalah mur. Tidak mungkin untuk merobohkan bagian tengah dari ujung poros seperti itu. Oleh karena itu, pusat biasa tidak cocok untuk spindel seperti itu; pusat harus berulir. Sebuah mur disekrup ke ulir, yang dengannya Anda dapat menekan bagian tengahnya, atau flat dibuat di bagian tengahnya, yang memungkinkan untuk memutar bagian tengah dengan kunci dan dengan demikian melepaskannya dari soket. Menggunakan pusat sederhana mesin-mesin ini harus dilarang, karena mesin-mesin ini ditekan dan hanya dapat dimatikan dengan memukul palu godam atau memanaskan poros dengan obor las. Hal ini menyebabkan kerusakan pada poros lancip.

Saat memproses kerucut dangkal, perlu untuk menggeser bagian tengah tailstock ke arah melintang. Untuk tujuan ini, rumah tailstock dan alas dihubungkan satu sama lain dengan kunci silang. Perpindahan melintang dari bodi headstock relatif terhadap alas dibuat dengan sekrup dan mur.

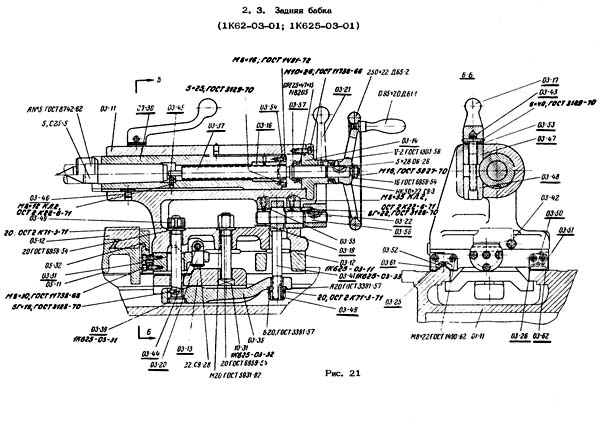

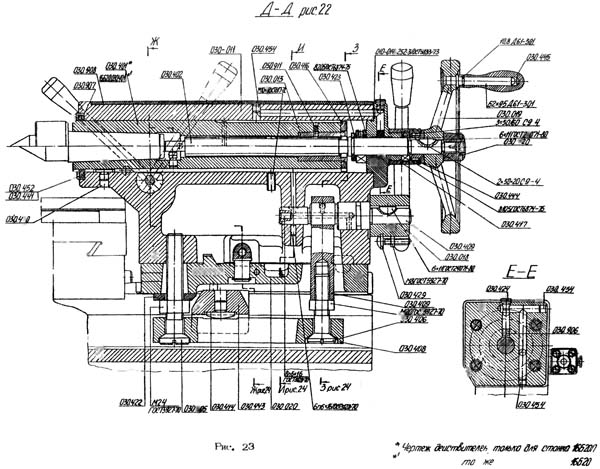

Bubut tailstock 1k62. Gambar perakitan

Bubut tailstock 16k20. Gambar perakitan

Perbaikan dan pemulihan tailstock mesin bubut

Saat memperbaiki tailstock, akurasi perkawinan permukaan jembatan dengan tempat tidur dan tubuh, akurasi lubang tubuh dan ketinggian pusat depan dan tailstock dipulihkan, pena bulu, sekrup pakan dan bagian lainnya diperbaiki. diperbaiki atau dibuat lagi.

Yang paling memakan waktu adalah operasi untuk mengembalikan akurasi lubang di tubuh untuk pena bulu dan mengembalikan ketinggian pusat.

Lubang untuk pena bulu di badan diperbaiki dengan pemukulan, pemboran, diikuti dengan penyetelan halus dan dengan bantuan plastik akrilik.

Lapping biasanya memperbaiki lubang yang sedikit aus. Pada saat yang sama, ketinggian pusat dipulihkan dengan menempatkan bantalan kompensasi pada pemandu dan pena baru dibuat.

Saat memperbaiki dengan membosankan, ketinggian pusat dipulihkan secara bersamaan. Setelah dibor, lubang biasanya diakhiri dengan pemukulan, dan pena bulu dibuat dengan diameter yang lebih besar.

Acryloplasts mengembalikan akurasi pena bulu dan ketinggian pusat. Pada saat yang sama, pena bulu tidak dibuat, tetapi diperbaiki.

Metode perbaikan ini adalah yang paling efektif, karena membutuhkan waktu dan uang 3-5 kali lebih sedikit daripada dua metode pertama.

Dua opsi untuk perbaikan tailstock yang dibahas di bawah ini dengan jelas mengkonfirmasi profitabilitas perbaikan menggunakan plastik akrilik, khususnya styracryl dari merek TSH.

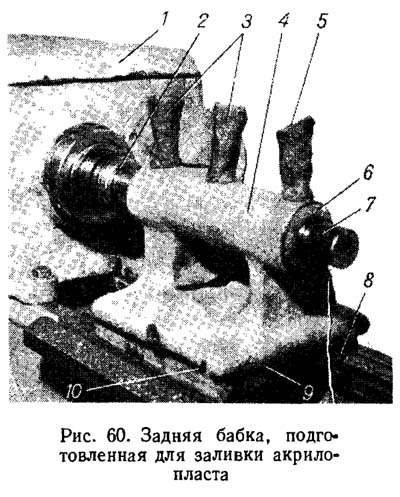

Urutan perbaikannya adalah sebagai berikut:

- Memotong permukaan badan 9 (Gbr. 60). Jumlah tinta cetak minimal 10 pada luas 25 X 25 mm

- Permukaan 10 dari jembatan 8 digiling dan lapisan atas dipasang pada lem atau pada sekrup. Jika tonjolan jembatan erat dikawinkan dengan alur tubuh, operasi ini tidak dilakukan

- Memotong permukaan jembatan kawin dengan lambung (sepanjang lambung). Jumlah noda pada saat pengecekan cat minimal 10 pada luas 25 X 25 mm. Tonjolan jembatan harus pas dengan lekukan bodi (no play)

- Permukaan jembatan tergores di sepanjang pemandu bingkai. Jumlah cetakan tinta adalah 10-15 pada area 25 X 25 mm. Pada saat yang sama, saat menggores, permukaan horizontal yang menyatu dengan tubuh dicapai dengan akurasi 0,05 mm per 1000 mm panjangnya. Pemeriksaan dilakukan sesuai dengan level yang ditetapkan pada permukaan 9 di sepanjang dan melintasi pemandu bingkai. Tempat tidur dipasang dan diratakan, sedangkan bidang untuk memasang kotak umpan harus ditempatkan secara vertikal.

- Kencangkan jembatan ke tubuh

- Pasang bilah di poros headstock mesin. Sumbu bilah samping pada titik pemasangan pemotong harus 0,05 mm lebih tinggi dari posisi normal sumbu spindel, di mana: batang pengukur indikator, dipasang pada penyangga mesin, dibawa ke generatrix atas dari bilah samping (pada titik pemasangan pemotong) dan posisi ini diperbaiki; kendurkan baut depan headstock (sumbu spindel telah disejajarkan sejajar dengan pemandu tempat tidur), menggunakan tuas, naikkan sedikit bagian depan, letakkan foil setebal 0,02-0,05 mm di bawah ujung depan pemandu dan perbaiki headstock di tempat tidur; bawa indikator ke generatrix atas bilah samping dan perhatikan posisi barunya, di mana sumbu bilah samping harus ditempatkan 0,05 mm lebih tinggi dari sumbu spindel.

- Pasang tailstock di depan carriage caliper dan berikan beban untuk kekakuan

- Sebuah lubang untuk pena bulu dibor di rumah tailstock (untuk 2-3 lintasan), kecepatan spindel adalah 250 rpm; umpan 0,1 mm/menit. Pada saat yang sama, kebersihan permukaan tidak boleh lebih rendah dari V5, lancip tidak boleh melebihi 0,02 mm, dan ovalitas tidak boleh melebihi 0,01 mm.

- Lubang di tubuh digiling dengan mandrel expander yang dipasang di poros, dan ampelas. Kecepatan spindel 500-800 rpm, umpan 10-15 m/mnt. Permukaan akhir V7, lancip - tidak lebih dari 0,02 mm, ovalitas - tidak lebih dari 0,01 mm

- Lubang di bodi selesai dengan pangkuan besi. Kecepatan spindel 200-300 rpm, umpan - 5-8 m/mnt. Ini mencapai permukaan akhir V 8, lancip tidak boleh lebih dari 0,01 mm, ovalitas - tidak lebih dari 0,005 mm.

- Lepaskan foil dari bawah pemandu headstock dan kencangkan headstock ke bingkai. Tailstock dirakit dengan pena bulu yang baru dibuat dan dipasang di tempatnya. Gerakan pena bulu harus halus, tanpa serangan balik. Penjepit harus menyediakan pengikat aman duri.

- Mereka memeriksa posisi pena dalam kaitannya dengan panduan tempat tidur dan kebetulan pusat headstock depan dan belakang, sesuai dengan spesifikasi sesuai dengan GOST 42-56.

Proses teknologi tailstock yang dipertimbangkan banyak digunakan di banyak pabrik, meskipun intensitas tenaga kerjanya signifikan.

Pemulihan tailstock dengan akrilik

Mengembalikan tailstock dengan plastik akrilik sangat sederhana dan efektif, karena operasi untuk pengeboran halus dan finishing lubang bodi dihilangkan dan memungkinkan untuk menyelamatkan pena bulu yang lama. Perbaikan jembatan dilakukan dengan cara yang sama seperti saat memperbaiki tanpa akrilik.

Proses teknologi untuk memulihkan pembukaan rumah tailstock meliputi operasi berikut:

- Lubang untuk pena di badan 4 tailstock (Gbr. 60) dibor pada bor atau bubut, sambil melepas lapisan logam sebesar 2-3 mm. Kebersihan pemrosesan harus sesuai dengan V 1, lancip dan ovalitas tidak boleh lebih dari 0,5 mm.

- Di poros 2 dari headstock 1 mesin, yang sumbunya sejajar sejajar dengan pemandu tempat tidur, mandrel berongga dengan sumbat 7 dipasang. Diameter luar bagian silinder mandrel sesuai dengan diameter luar pena bulu yang diperbaiki dan memiliki ukuran 0,01 mm lebih besar dari pena bulu.

Mandrel dipasang secara eksentrik terhadap sumbu spindel sebesar 0,07-0,08 mm. Untuk melakukan ini, gasket berbentuk kerucut terpotong dengan ketebalan 0,07-0,08 mm ditempatkan di lubang lancip spindel sebelum memasang mandrel. Bahan pelapisnya adalah kertas atau foil. Bentuk paking (kerucut terpotong) memastikan runout seragam di kedua ujung mandrel. - Dengan memutar spindel 2, runout mandrel diperiksa, yang seharusnya tidak lebih dari 0,15-0,18 mm, dan spindel diatur sehingga generatrix mandrel dengan deviasi positif terbesar terletak di atas sumbu spindel. Susunan mandrel ini memastikan pembentukan perbedaan ketinggian antara pusat headstock dan tailstock (0,05-0,07 mm) sesuai dengan persyaratan spesifikasi teknis.

- Di badan tailstock 4, tiga lubang dengan diameter 6-8 mm dibor di atas lubang untuk pena bulu; lubang terletak di tengah dan di sepanjang tepi bodi

- Degrease lubang bor tubuh dan keringkan selama 15-20 menit sampai pelarut benar-benar menguap

- Lapisan tipis sabun yang seragam dioleskan ke mandrel, badan tailstock dipasang dan dibaut ke rangka

- Lubang untuk pena bulu (ruang antara mandrel dan badan headstock) ditutup dengan cincin dan plastisin 6; juga menutup lubang perangkat lampiran pena bulu, dan di atas tiga lubang bor tiga corong 3 dan 5 dipasang dari plastisin.

- Larutan akriloplas disiapkan dan dituangkan ke dalam corong tengah. Penuangan selesai ketika massa styracryl mengisi sebagian corong luar.

- Tailstock yang diisi disimpan di tempatnya selama setidaknya 2 jam pada suhu 18-20 ° C

- Mereka menggeser tailstock, melindungi tubuh dari plastisin dan pasang surut plastik, membuat alur pelumasan, mengebor lubang, memalu alur pasak dan merakit tailstock

Proses ini mencakup operasi penggilingan diameter luar dan pemulihan lubang lancip dengan memasang selongsong kompensasi.

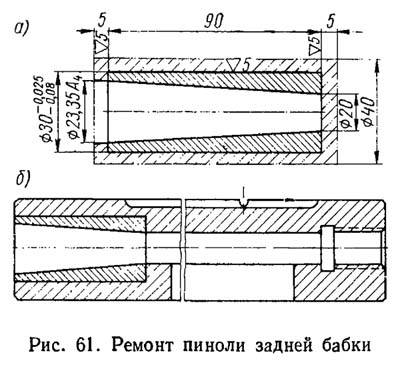

Selongsong kompensasi (Gbr. 61, a) memiliki bentuk silinder di bagian luar dan kerucut di bagian dalam. Selongsong sering dibuat dari baja yang dikeraskan, dengan kerucut yang dikeraskan hingga HRC 58-60. Ketebalan dinding lengan kira-kira. diameter terbesar kerucut diambil dari 2 mm atau lebih (tergantung pada diameter pena).

Diameter luar selongsong dibuat sesuai dengan lubang bor pena dengan celah 0,05 mm, permukaan akhir mesin adalah V5-V6.

Selongsong lem dipasang di pena bulu dan, setelah mengeras (setelah 24 jam), lubang kerucut digiling.

Misalnya, kami memberikan teknologi untuk memulihkan quill tailstock dari model bubut pemotong sekrup 1E61, yang terdiri dari dua tahap:

- produksi selongsong kompensasi (Gbr. 61, a)

- perbaikan bulu ayam (Gbr. 61, b)

- Busing dikerjakan dengan kelonggaran teknologi, lancip Morse No. 3, untuk menggiling interferensi 7-8 mm, tidak termasuk kelonggaran 5 mm. Semen hingga kedalaman 0,8-1,2 mm. Hapus tunjangan teknologi, sisakan 1 mm per sisi. Kaliat, HRC 58-62. Diameter luar dan ujungnya dikerjakan sesuai dengan gambar (diverifikasi pada mandrel dari kerucut).

- Sebuah lubang dibor di pena 30A dengan panjang 90 mm (mereka diperiksa untuk runout dengan akurasi 0,05 mm, finish adalah V 5). Selongsong dipasang pada lem epoksi dan disimpan selama 24 jam pada suhu 18-20 ° C. Colokan dimasukkan dari kedua sisi, dipusatkan dengan akurasi 0,02 mm, pena bulu dikerjakan di sepanjang bagian atas untuk ukuran dan dipotong bagian depan akhir, chamfering. Giling diameter luar sesuai ukuran. Alur pelumasan digiling sesuai dengan sketsa. Mengukir angka sesuai sketsa. Hapus steker. Kemudian pena bulu diluruskan dengan ketelitian 0,01 mm, morse lancip No. 3 ditumbuk pada gabus dan ujung depan bersih.

Pena bulu yang diperbaiki menggunakan teknologi ini telah meningkatkan ketahanan aus lubang kerucut, dan biaya perbaikannya jauh lebih rendah daripada biaya pembuatan pena bulu baru.

Perbaikan jembatan tailstock dari mesin bubut pemotong sekrup 1k62

Membosankan tailstock dari mesin bubut pemotong sekrup

Memukul tailstock dari mesin bubut pemotong sekrup

Memeriksa tailstock untuk keselarasan mesin bubut pemotong sekrup

Menyesuaikan tailstock mesin bubut

literatur

- Borisov G. S. dan Sakharov V. L. Buku referensi singkat dari mekanik toko. M., penerbit "Teknik", 1966.

- Gelberg B. T. Pengalaman pabrik modernisasi peralatan mesin. Lenizdat, 1960.

- Gelberg B. T. dan Pekelis G. D. Pertanyaan tentang teknologi dan organisasi perbaikan peralatan. M., Proftekhizdat, 1960.

- Gelberg B. T. dan Pekelis G. D. Perbaikan peralatan industri. M., penerbit " sekolah Menengah Atas", 1967.

- Sistem terpadu pemeliharaan preventif dan operasi rasional peralatan teknologi perusahaan rekayasa. M., penerbit "Teknik", 1967.

- Klyagin V.N. spesifikasi untuk perbaikan mesin pemotong logam dengan akurasi normal. M., penerbit "Teknik", 1967.

- Pekelis G. D. dan Minkin A. S. Perbaikan mesin pemotong logam Lenizdat, 1962.

- Pekelis G. D. dan Gelberg B. T. Restorasi dan pengerasan bagian peralatan teknologi. M., penerbit "Teknik", 1964.

- Pekelis G. D. dan Gelberg B. T. Mekanisasi tukang kunci dan pekerjaan perbaikan. M.-L., penerbit "Engineering", 1967.

- Pekelis G. D. dan Gelberg B. T. Perbaikan mesin pemotong logam dan peralatan tempa dan pengepresan sesuai standar proses teknologi. M., penerbit "Teknik", 1967.

- Pekelis G. D., Gelberg B. T. dan Gordin Yu. N. Sentralisasi dan spesialisasi perbaikan peralatan dalam asosiasi produksi, LDNTP, 1967.

- Pronikov AS Perhitungan dan desain mesin pemotong logam. M., penerbit "Sekolah Tinggi", 1967.

- Sheingold E. M., Nechaev L. N. Teknologi perbaikan dan pemasangan peralatan industri. M.-L., penerbit "Engineering", 1966.

- Shchebrov V. M. Perbaikan mesin dan mekanisme. M., penerbit "Sekolah Tinggi", 1964.

- Yakobson M. O. Teknologi pembuatan peralatan mesin. M., penerbit "Teknik", 1968.

Pekelis G.D., Gelberg B.T. L., "Teknik". 1970