Alumínium helyzete a periódusos rendszerben. Alumínium jellemző

1. szakasz. Az alumínium felfedezésének neve és története.

2. szakasz Általános tulajdonságok alumínium, fizikai és kémiai tulajdonságok.

3. szakasz. Öntvények előállítása alumíniumötvözetekből.

4. szakasz Alkalmazás alumínium.

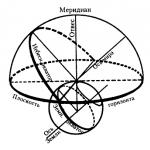

Alumínium- ez a harmadik csoport fő alcsoportjának, D. I. Mengyelejev kémiai elemeinek periódusos rendszerének harmadik periódusának egyik eleme, 13-as rendszámmal. Al szimbólummal jelöljük. A könnyűfémek csoportjába tartozik. A leggyakrabban fémés a harmadik legnagyobb mennyiségben előforduló kémiai elem a földkéregben (az oxigén és a szilícium után).

Egyszerű anyag alumínium (CAS szám: 7429-90-5) - könnyű, paramágneses fém ezüst-fehér színű, könnyen alakítható, önthető, megmunkált. Az alumínium magas hő- és elektromos vezetőképességgel rendelkezik, ellenáll a korróziónak az erős oxidfilmek gyors képződése miatt, amelyek megvédik a felületet a további kölcsönhatásoktól.

Az ipar vívmányai minden fejlett társadalomban mindig összefüggnek a szerkezeti anyagok és ötvözetek technológiájának vívmányaival. Az állam fejlettségének legfontosabb mutatói a feldolgozás minősége és a gyártási cikkek termelékenysége.

A felhasznált anyagok modern dizájnok, ráadásul magas szilárdsági jellemzők olyan tulajdonságokkal kell rendelkeznie, mint a megnövekedett korrózióállóság, hőállóság, hő- és elektromos vezetőképesség, tűzállóság, valamint képes megőrizni ezeket a tulajdonságokat hosszan tartó, terhelés alatti működés esetén.

Tudományos fejlemények és termelési folyamatok a színesfémek öntödei gyártása terén hazánkban megfelelnek a tudományos és technológiai fejlődés haladó vívmányainak. Eredményük különösen modern hűtőöntő és nyomásöntő műhelyek létrehozása volt a Volga Autógyárban és számos más vállalkozásban. A Zavolzhsky Motorgyárban sikeresen működnek a nagyméretű fröccsöntő gépek 35 MN öntőforma reteszelő erővel, amelyek alumíniumötvözet hengerblokkokat gyártanak a Volga autóhoz.

Az Altáj Motorgyárban elsajátították az öntvények fröccsöntéssel történő gyártására szolgáló automatizált vonalat. A Szovjet Szocialista Köztársaságok Uniójában (), a világon először, fejlesztették és sajátították el folyamat bugák folyamatos öntése alumíniumötvözetekből elektromágneses szerszámban. Ez a módszer jelentősen javítja a bugák minőségét és csökkenti az esztergálás során a forgács formájában keletkező hulladék mennyiségét.

Az alumínium felfedezésének neve és története

A latin alumínium a latin alumen szóból származik, ami timsót (alumínium és kálium-szulfát (K) KAl(SO4)2 12H2O) jelent, amelyet régóta használnak bőröndözésben és összehúzó szerként. Al, kémiai elem csoport III periódusos rendszer, 13-as rendszám, atomtömeg 26, 98154. A magas kémiai aktivitás miatt a tiszta alumínium felfedezése és izolálása csaknem 100 éven át tartott. 1754-ben arra a következtetésre jutottak, hogy a "" (tűzálló anyag, modern szóhasználattal - alumínium-oxid) timsóból nyerhető. A. Markgraf német vegyész. Később kiderült, hogy ugyanaz a "föld" elkülöníthető az agyagból, és timföldnek hívták. Csak 1825-ben sikerült fémes alumíniumot előállítania. H. K. Oersted dán fizikus. Az alumínium-oxidból nyerhető AlCl3 alumínium-kloridot kálium-amalgámmal (kálium (K) higannyal (Hg) ötvözete) kezelte, majd a higany (Hg) ledesztillálása után szürke alumíniumport izolált.

Csak negyed évszázaddal később ezt a módszert kissé modernizálták. A francia kémikus, A. E. St. Clair Deville 1854-ben fémes nátrium (Na) használatát javasolta alumínium előállításához, és megszerezte az új fém első rúdját. Az alumínium ára akkoriban nagyon magas volt, ékszereket készítettek belőle.

P. Eru () és C. Hall (USA) 1886-ban egymástól függetlenül kidolgozott egy ipari eljárást alumínium előállítására összetett keverékek, köztük oxid, alumínium-fluorid és egyéb anyagok olvadékának elektrolízisével. Az alumíniumgyártáshoz kapcsolódik magas ár villamos energia, így csak a 20. században valósult meg nagy léptékben. NÁL NÉL Szovjet Szocialista Köztársaságok Szövetsége (CCCP) az első ipari alumíniumot 1932. május 14-én szerezték be a volhovi vízierőmű mellett épült volhovi alumíniumgyárban.

A 99,99% feletti tisztaságú alumíniumot először 1920-ban nyerték elektrolízissel. 1925-ben munka Edwards közzétett néhány információt az ilyen alumínium fizikai és mechanikai tulajdonságairól. 1938-ban Taylor, Wheeler, Smith és Edwards publikált egy cikket, amely megadja a Franciaországban szintén elektrolízissel nyert 99,996%-os tisztaságú alumínium tulajdonságait. Az alumínium tulajdonságairól szóló monográfia első kiadása 1967-ben jelent meg.

A következő években a viszonylag egyszerű elkészíthetőség és a vonzó tulajdonságok miatt sok művek az alumínium tulajdonságairól. A tiszta alumíniumot elsősorban az elektronikában széles körben alkalmazzák - az elektrolit kondenzátoroktól az elektronikai mérnöki csúcsig - mikroprocesszorokig; krioelektronikában, kriomágneses.

A tiszta alumínium előállításának újabb módszerei a zónatisztítási módszer, az amalgámokból (alumínium higanyos ötvözeteiből) történő kristályosítás és a lúgos oldatokból történő izolálás. Az alumínium tisztasági fokát az elektromos ellenállás értéke szabályozza alacsony hőmérsékletek.

Az alumínium általános jellemzői

A természetes alumínium egy 27Al-nuklidból áll. A külső elektronréteg konfigurációja 3s2p1. Szinte minden vegyületben az alumínium oxidációs foka +3 (III. vegyérték). A semleges alumínium atom sugara 0,143 nm, az Al3+ ioné 0,057 nm. A semleges alumíniumatom egymást követő ionizációs energiái 5, 984, 18, 828, 28, 44 és 120 eV. A Pauling-skálán az alumínium elektronegativitása 1,5.

Az alumínium puha, könnyű, ezüstös-fehér, melynek kristályrácsa lapközpontú köbös, a paramétere = 0,40403 nm. A tiszta fém olvadáspontja 660 °C, forráspontja körülbelül 2450 °C, sűrűsége 2, 6989 g/cm3. Az alumínium lineáris tágulásának hőmérsékleti együtthatója körülbelül 2,5·10-5 K-1.

A kémiai alumínium meglehetősen aktív fém. Levegőben a felületét azonnal beborítja egy sűrű Al2O3-oxid film, amely megakadályozza az oxigén (O) további hozzáférését a fémhez, és a reakció leállásához vezet, ami az alumínium magas korróziógátló tulajdonságaihoz vezet. Az alumíniumon is védőfelületi film képződik, ha tömény salétromsavba helyezzük.

Az alumínium aktívan reagál más savakkal:

6HCl + 2Al = 2AlCl3 + 3H2,

3Н2SO4 + 2Al = Al2(SO4)3 + 3H2.

Érdekes módon az alumínium és a jód (I) porok reakciója szobahőmérsékleten kezdődik, ha néhány csepp vizet adunk a kezdeti keverékhez, amely ebben az esetben katalizátorként működik:

2Al + 3I2 = 2AlI3.

Az alumínium kénnel (S) való kölcsönhatása hevítéskor alumínium-szulfid képződéséhez vezet:

2Al + 3S = Al2S3,

amely víz hatására könnyen lebomlik:

Al2S3 + 6H2O = 2Al(OH)3 + 3H2S.

Az alumínium nem lép kölcsönhatásba közvetlenül a hidrogénnel (H), azonban közvetetten, például szerves alumíniumvegyületek felhasználásával szilárd polimer alumínium-hidridet (AlH3)x - a legerősebb redukálószert - lehet szintetizálni.

Por formájában az alumínium levegőn elégethető, és az alumínium-oxid Al2O3 fehér tűzálló por képződik.

Az Al2O3 nagy kötési szilárdsága meghatározza az egyszerű anyagokból történő képződésének magas hőjét, valamint az alumínium azon képességét, hogy számos fémet redukáljon oxidjaiból, például:

3Fe3O4 + 8Al = 4Al2O3 + 9Fe és páros

3СаО + 2Al = Al2О3 + 3Са.

A fémek előállításának ezt a módszerét alumíniumtermiának nevezik.

A természetben lenni

A földkéregben való elterjedtségét tekintve az alumínium az első helyen áll a fémek között, és a harmadik helyen az összes elem között (az oxigén (O) és a szilícium (Si) után), a földkéreg tömegének körülbelül 8,8%-át teszi ki. Az alumínium rengeteg ásvány, főleg alumínium-szilikát és kőzetben található. Az alumíniumvegyületek gránitot, bazaltot, agyagot, földpátot stb. tartalmaznak. De itt a paradoxon: hatalmas mennyiségben ásványokés az alumíniumot tartalmazó kőzetek, az alumínium ipari előállításának fő nyersanyaga, a bauxit üledékei meglehetősen ritkák. Az Orosz Föderációban Szibériában és az Urálban vannak bauxitlelőhelyek. Az alunitok és a nefelinek szintén ipari jelentőséggel bírnak. Az alumínium nyomelemként jelen van a növények és állatok szöveteiben. Vannak organizmusok – koncentrátorok, amelyek szerveikben alumíniumot halmoznak fel – egyes mohák, puhatestűek.

Ipari termelés: az ipari termelés indexénél a bauxitokat először vegyi feldolgozásnak vetik alá, eltávolítva belőlük a szilícium-oxidok (Si), vas (Fe) és egyéb elemek szennyeződéseit. Az ilyen feldolgozás eredményeként tiszta Al2O3 alumínium-oxidot kapnak - ez a fő az elektrolízissel történő fémgyártásban. Mivel azonban az Al2O3 olvadáspontja nagyon magas (több mint 2000°C), olvadékát nem lehet elektrolízisre felhasználni.

A tudósok és mérnökök a következőkben találták meg a kiutat. A kriolit Na3AlF6 először elektrolizáló fürdőben olvasztják meg (az olvadáspont valamivel 1000 °C alatt van). A kriolit például a Kola-félszigetről származó nefelinek feldolgozásával nyerhető. Ezenkívül egy kevés Al2O3-ot (legfeljebb 10 tömegszázalékban) és néhány más anyagot adnak ehhez az olvadékhoz, javítva a következő feltételeket. folyamat. Ennek az olvadéknak az elektrolízise során az alumínium-oxid lebomlik, a kriolit az olvadékban marad, és a katódon olvadt alumínium képződik:

2Al2O3 = 4Al + 3O2.

Alumíniumötvözetek

A legtöbb fémelem alumíniummal ötvözött, de ezek közül csak néhány tölti be az ipari alumíniumötvözetek fő ötvözőkomponensének szerepét. Ugyanakkor jelentős számú elemet használnak adalékanyagként az ötvözetek tulajdonságainak javítására. A legszélesebb körben használt:

Berilliumot adnak hozzá az oxidáció csökkentése érdekében emelt hőmérsékleten. Kis mennyiségű berilliumot (0,01–0,05%) alkalmaznak az alumíniumöntvény-ötvözetekben, hogy javítsák a folyékonyságot a belső égésű motoralkatrészek (dugattyúk és hengerfejek) gyártásakor.

A bórt az elektromos vezetőképesség növelésére és finomító adalékként vezetik be. A bórt az atomenergetikai technikában használt alumíniumötvözetekbe (a reaktoralkatrészek kivételével) viszik be, mert elnyeli a neutronokat, megakadályozva a sugárzás terjedését. A bórt átlagosan 0,095-0,1% mennyiségben vezetik be.

Bizmut. Alacsony olvadáspontú fémeket, például bizmutot, kadmiumot adnak az alumíniumötvözetekhez a megmunkálhatóság javítása érdekében. Ezek az elemek lágy olvadó fázisokat képeznek, amelyek hozzájárulnak a forgácstöréshez és a vágó kenéséhez.

A galliumot 0,01-0,1% mennyiségben adják azokhoz az ötvözetekhez, amelyekből a fogyó anódokat tovább készítik.

Vas. Kis mennyiségben (>0,04%) a huzalgyártás során kerül bevezetésre a szilárdság növelése és a kúszási jellemzők javítása érdekében. Ugyanilyen módon Vas formába öntéskor csökkenti a formák falához való tapadását.

Indium. A 0,05 - 0,2% hozzáadása megerősíti az alumíniumötvözeteket az öregedés során, különösen alacsony réztartalom mellett. Indium adalékanyagokat használnak alumínium-kadmium csapágy ötvözetekben.

Körülbelül 0,3% kadmiumot vezetnek be az ötvözetek szilárdságának növelésére és korróziós tulajdonságainak javítására.

A kalcium plaszticitást ad. 5%-os kalciumtartalommal az ötvözet szuperplasztikus hatást fejt ki.

A szilícium az öntödei ötvözetek leggyakrabban használt adalékanyaga. 0,5-4% mennyiségben csökkenti a repedésre való hajlamot. A szilícium és a magnézium kombinációja lehetővé teszi az ötvözet hőhegesztését.

Magnézium. A magnézium hozzáadása jelentősen növeli a szilárdságot anélkül, hogy csökkentené a hajlékonyságot, javítja a hegeszthetőséget és növeli az ötvözet korrózióállóságát.

Réz erősíti az ötvözetek, maximális keményedés érhető el, ha a tartalom cuprum 4-6%. A réztartalmú ötvözeteket belső égésű motorok dugattyúinak, repülőgépek kiváló minőségű öntött alkatrészeinek gyártásához használják.

Ón javítja a vágási teljesítményt.

Titán. A titán fő feladata az ötvözetekben a szemcsék finomítása az öntvényekben és az öntvényekben, ami nagymértékben növeli a tulajdonságok szilárdságát és egyenletességét a teljes térfogatban.

Bár az alumínium az egyik legkevésbé nemes ipari fémnek számít, sok oxidáló környezetben meglehetősen stabil. Ennek a viselkedésnek az az oka, hogy az alumínium felületén egy folytonos oxidfilm van, amely oxigén, víz és egyéb oxidálószerek hatására azonnal újraképződik a tisztított területeken.

A legtöbb esetben az olvasztás levegőben történik. Ha a levegővel való kölcsönhatás a felületen az olvadékban oldhatatlan vegyületek képződésére korlátozódik, és ezeknek a vegyületeknek a keletkező filmje jelentősen lelassítja a további kölcsönhatást, akkor általában nem tesznek intézkedéseket az ilyen kölcsönhatások visszaszorítására. Az olvasztás ebben az esetben úgy történik, hogy az olvadék közvetlenül érintkezik a légkörrel. Ezt a legtöbb alumínium, cink, ón-ólom ötvözet előállításánál végzik.

Az ötvözetek megolvadásának helyét egy tűzálló bélés korlátozza, amely 1500-1800 ˚С hőmérsékletet képes ellenállni. Minden olvasztási folyamatban részt vesz a gázfázis, amely a tüzelőanyag égése során képződik, kölcsönhatásba lépve a környezettel és az olvasztó egység bélésével stb.

A legtöbb alumíniumötvözet magas korrózióállósággal rendelkezik a természetes légkörben, a tengervízben, számos só és vegyszer oldatában, valamint a legtöbb élelmiszerben. A tengervízben gyakran használnak alumíniumötvözet szerkezeteket. Alumíniumötvözetből 1930 óta építenek tengeri bójákat, mentőcsónakokat, hajókat, uszályokat. Jelenleg az alumíniumötvözet hajótestek hossza eléri a 61 métert, van tapasztalat az alumínium földalatti csővezetékekben, az alumíniumötvözetek rendkívül ellenállóak a talajkorrózióval szemben. 1951-ben 2,9 km hosszú vezetéket építettek Alaszkában. 30 éves működés után nem találtak szivárgást vagy súlyos korróziós károsodást.

Alumínium be nagy térfogatúépítőiparban használják szemben lévő panelek, ajtók, ablakkeretek, elektromos kábelek. Az alumíniumötvözetek betonnal, habarccsal, vakolattal érintkezve hosszú ideig nincsenek kitéve erős korróziónak, különösen, ha a szerkezetek nem gyakran nedvesek. Amikor gyakran nedves, ha a felület az alumínium kereskedelmi cikkek nem dolgozták fel tovább, elsötétülhet, akár elfeketedhet az ipari városokban, ahol magas az oxidálószer-tartalom a levegőben. Ennek elkerülésére speciális ötvözeteket állítanak elő, amelyek fényes felületeket biztosítanak briliáns eloxálással - oxidfilm felvitelével a fémfelületre. Ebben az esetben a felület többféle színt és árnyalatot kaphat. Például az alumínium és szilícium ötvözetek lehetővé teszik, hogy számos árnyalatot kapjon, a szürkétől a feketéig. A krómozott alumíniumötvözetek arany színűek.

Az ipari alumíniumot kétféle ötvözet formájában állítják elő - öntvény, amelynek részei öntéssel készülnek, és deformáció - deformálható félkész termékek - lemezek, fóliák, lemezek, profilok, huzal - formájában. Az alumíniumötvözetből készült öntvényeket mindenki megkapja lehetséges módjaiöntvény. Leggyakrabban nyomás alatt, hűtőformákban és homokos-agyagos formákban fordul elő. Amikor kicsi politikai pártok alkalmazott öntvény gipsz kombinált formákban és öntvény befektetési modellekhez. Az öntött ötvözetekből elektromos motorok öntött rotorjai, repülőgép-alkatrészek stb. készülnek. A kovácsolt ötvözeteket az autóiparban használják belső díszítéshez, lökhárítókhoz, karosszériaelemekhez és belső részletekhez; az építőiparban befejező anyagként; repülőgépen stb.

NÁL NÉL ipar alumíniumporokat is használnak. Kohászatban használják ipar: aluminotermiában, ötvöző adalékanyagként, félkész termékek gyártásához préseléssel és szintereléssel. Ezzel a módszerrel nagyon tartós alkatrészek (fogaskerekek, perselyek stb.) készülnek. A porokat a kémiában is használják alumíniumvegyületek és minták előállítására katalizátor(például etilén és aceton gyártásánál). Tekintettel az alumínium nagy reaktivitására, különösen por formájában, robbanóanyagokban és rakéták szilárd hajtóanyagaiban használják, kihasználva gyors gyulladási képességét.

Tekintettel az alumínium nagyfokú oxidációval szembeni ellenálló képességére, a port pigmentként használják festőberendezések bevonataiban, tetőknél, nyomdai papíroknál, autópanelek fényes felületén. Ezenkívül egy alumíniumréteget acél és öntöttvas borít kereskedelmi cikk hogy megakadályozzák azok korrózióját.

Alkalmazását tekintve az alumínium és ötvözetei a második helyen állnak a vas (Fe) és ötvözetei után. Az alumínium széleskörű elterjedése a technológia különböző területein és a mindennapi életben fizikai, mechanikai és kémiai tulajdonságainak kombinációjával függ össze: alacsony sűrűség, korrózióállóság a légköri levegőben, magas hő- és elektromos vezetőképesség, rugalmasság és viszonylag nagy szilárdság. Az alumínium könnyen feldolgozható különféle módokon - kovácsolás, sajtolás, hengerlés stb. Tiszta alumíniumból huzal készül (az alumínium elektromos vezetőképessége a réz elektromos vezetőképességének 65,5%-a, de az alumínium több mint háromszor könnyebb, mint a réz, így az alumíniumot gyakran helyettesítik az elektrotechnikában) és a csomagolóanyagként használt fóliát. Az olvasztott alumínium nagy részét különféle ötvözetek előállítására fordítják. A védő- és dekorációs bevonatok könnyen felvihetők az alumíniumötvözetek felületére.

Az alumíniumötvözetek tulajdonságainak változatossága annak köszönhető, hogy az alumíniumba különféle adalékokat visznek be, amelyek szilárd oldatokat vagy intermetallikus vegyületeket képeznek vele. Az alumínium nagy részét könnyű ötvözetek előállítására használják fel - duralumínium (94% alumínium, 4% réz (Cu), 0,5% magnézium (Mg), mangán (Mn), (Fe) és szilícium (Si)), szilumin (85- 90% - alumínium, 10-14% szilícium (Si), 0,1% nátrium (Na)) és mások A kohászatban az alumíniumot nemcsak ötvözetek alapanyagaként használják, hanem az ötvözetek egyik széles körben használt ötvöző adalékaként is. réz (Cu), magnézium (Mg), vas (Fe), >nikkel (Ni) stb.

Az alumíniumötvözetek széles körben használatosak a mindennapi életben, az építőiparban és az építészetben, az autóiparban, a hajógyártásban, a repülésben és az űrtechnológiában. Különösen az első mesterséges földi műhold alumíniumötvözetből készült. Az alumínium és cirkónium (Zr) ötvözetét széles körben használják az atomreaktorok építésében. Az alumíniumot robbanóanyagok gyártásához használják.

Az alumínium mindennapi életben való kezelésekor szem előtt kell tartania, hogy alumínium edényekben csak semleges (savasság) folyadékok (például forralt víz) melegíthetők és tárolhatók. Ha például a savanyú káposztalevest alumíniumedényekben főzik, akkor az alumínium bekerül az ételbe, és kellemetlen „fémes” ízt kap. Mivel az oxidfilm a mindennapi életben nagyon könnyen megsérülhet, az alumínium edények használata továbbra sem kívánatos.

Ezüst-fehér fém, könnyű

sűrűsége - 2,7 g/cm

olvadáspont műszaki alumíniumnál - 658 °C, nagy tisztaságú alumíniumnál - 660 °C

fajlagos olvadási hő – 390 kJ/kg

forráspont - 2500 ° C

fajlagos párolgási hő - 10,53 MJ / kg

Öntött alumínium szakítószilárdsága - 10-12 kg / mm², deformálható - 18-25 kg / mm², ötvözetek - 38-42 kg / mm²

Brinell keménység – 24…32 kgf/mm²

nagy plaszticitás: műszakihoz - 35%, tisztahoz - 50%, vékony lapra és egyenletes fóliára tekerve

Young modulusa - 70 GPa

Az alumínium magas elektromos vezetőképességgel (0,0265 μOhm m) és hővezető képességgel (203,5 W/(m K)) rendelkezik, ami a réz elektromos vezetőképességének 65%-a, és nagy a fényvisszaverő képessége.

Gyenge paramágnes.

Lineáris tágulási hőmérsékleti együttható 24,58 10−6 K−1 (20…200 °C).

Hőmérsékleti együttható elektromos ellenállás 2,7 10−8K−1.

Az alumínium szinte minden fémmel ötvözetet képez. A legismertebbek a rézzel és magnéziummal (duralumínium) és szilíciummal (szilumin) készült ötvözetek.

A természetes alumínium szinte teljes egészében az egyetlen stabil izotópból, a 27Al-ból áll, nyomokban 26Al-ból, egy radioaktív izotópból időszak felezési ideje 720 ezer év, a légkörben az argonmagok kozmikus sugárzás protonjai általi bombázása során keletkezett.

A földkéreg elterjedtségét tekintve a Föld az 1. helyet foglalja el a fémek között és a 3. helyet az elemek között, csak az oxigén és a szilícium után. a földkéreg alumíniumtartalma adat különböző kutatók szerint a földkéreg tömegének 7,45-8,14%-a.

A természetben az alumínium magas kémiai aktivitása miatt szinte kizárólag vegyületek formájában fordul elő. Néhány közülük:

Bauxitok - Al2O3 H2O (SiO2, Fe2O3, CaCO3 keverékekkel)

Alunitok - (Na,K)2SO4 Al2(SO4)3 4Al(OH)3

Alumínium-oxid (kaolin keveréke homokkal SiO2, mészkő CaCO3, magnezit MgCO3)

Korund (zafír, rubin, smirgli) - Al2O3

Kaolinit - Al2O3 2SiO2 2H2O

Beryl (smaragd, akvamarin) - 3BeO Al2O3 6SiO2

Krizoberil (alexandrit) - BeAl2O4.

Bizonyos speciális redukáló körülmények között azonban természetes alumínium képződése lehetséges.

NÁL NÉL természetes vizek az alumíniumot alacsony toxikus kémiai vegyületek, például alumínium-fluorid formájában tartalmazzák. A kation vagy anion típusa elsősorban a vizes közeg savasságától függ. Alumínium koncentrációk a felszíni víztestekben Orosz Föderáció 0,001-10 mg/l, tengervízben 0,01 mg/l.

Az alumínium (Alumínium) az

Öntvények előállítása alumíniumötvözetekből

Az öntöde előtt álló fő kihívás nálunk ország, az öntvények minőségének általános javulását jelenti, ami a falvastagság csökkenésében, a megmunkálási ráhagyások és a kapurendszerek csökkenésében nyilvánul meg, miközben megőrzi a kereskedelmi cikkek megfelelő működési tulajdonságait. Ennek a munkának a végeredménye a megnövekedett gépgyártási igények kielégítése kell, hogy legyen a szükséges számú öntött tuskóval anélkül, hogy az öntvények össztömeg szerinti pénzkibocsátását jelentős mértékben növelné.

Homoköntés

Az eldobható formákba öntés fenti módszerei közül az alumíniumötvözetekből készült öntvények gyártása során a legszélesebb körben a nedves homokformákba öntést alkalmazzák. Ennek oka az ötvözetek alacsony sűrűsége, a fém kis erőhatása a formára, valamint az alacsony öntési hőmérséklet (680-800 C).

A homokformák gyártásához öntő- és magkeverékeket használnak, amelyeket kvarchomokból és agyaghomokból (GOST 2138-74), formázóagyagokból (GOST 3226-76), kötőanyagokból és segédanyagokból készítenek.

A kapurendszer típusát az öntvény méretei, konfigurációjának összetettsége és a formában való elhelyezkedése figyelembevételével választják ki. A kis magasságú, összetett konfigurációjú öntvények öntőformáinak öntését általában alsó kapurendszerek segítségével végzik. Nál nél nagy magasságbanöntvények és vékony falak esetén célszerű függőlegesen réselt vagy kombinált kapurendszereket alkalmazni. A kis méretű öntvények öntőformái a felső kapurendszereken keresztül önthetők ki. Ebben az esetben a formaüregbe eső fém varasodás magassága nem haladhatja meg a 80 mm-t.

Az olvadék sebességének csökkentése a formaüreg bejáratánál, valamint a benne szuszpendált oxidfilmek és salakzárványok jobb elkülönítése érdekében további hidraulikus ellenállásokat vezetnek be a kapurendszerekbe - hálókat (fém vagy üvegszálas) szerelnek fel vagy öntik át szemcsésen. szűrők.

A csonkokat (adagolókat) általában az öntvények vékony szakaszaira (falaira) helyezik a kerület mentén szétszórva, figyelembe véve a későbbi elválasztásuk kényelmét a feldolgozás során. A masszív egységek fémellátása elfogadhatatlan, mivel zsugorodási üregek képződését okozza bennük, fokozott érdességeket és zsugorodási "hibákat" okoz az öntvények felületén. A keresztmetszetben a csatornák leggyakrabban téglalap alakúak, széles oldala 15-20 mm, keskeny oldala 5-7 mm.

A szűk kristályosodási intervallumú ötvözetek (AL2, AL4, AL), AL34, AK9, AL25, ALZO) hajlamosak koncentrált zsugorodási üregek kialakulására az öntvények termikus egységeiben. Ahhoz, hogy ezeket a kagylókat kiemeljék az öntvényekből, széles körben alkalmazzák a hatalmas haszon telepítését. Vékonyfalú (4-5 mm) és kisméretű öntvényeknél a haszon tömege az öntvények tömegének 2-3-szorosa, vastag falú öntvényeknél akár 1,5-szerese. Magasság megérkezett az öntvény magasságától függően választva. Ha a magasság kisebb, mint 150 mm, a magasság megérkezett H-adj. vegyük egyenlőnek az öntés magasságával Notl. Magasabb öntvényeknél az Nprib/Notl arány 0,3 0,5.

Az alumíniumötvözetek öntésében a legnagyobb alkalmazási terület a csúcs nyílt nyereség kerek vagy ovális szakasz; az oldalsó nyereség a legtöbb esetben zárva van. A munka hatékonyságának javítására nyereséget szigetelik, forró fémmel töltik fel, töltik fel. A felmelegítést általában az azbesztlemez felületére való ragasztással, majd gázlánggal történő szárítással végzik. A széles kristályosodási intervallumú ötvözetek (AL1, AL7, AL8, AL19, ALZZ) hajlamosak a szórt zsugorodási porozitás kialakulására. A zsugorodó pórusok impregnálása a nyereséget hatástalan. Ezért a felsorolt ötvözetekből készült öntvények gyártása során nem ajánlott hatalmas haszon telepítése. A kiváló minőségű öntvények előállításához irányított kristályosítást végeznek, széles körben használva az öntöttvasból és alumíniumötvözetekből készült hűtőszekrények beszerelését erre a célra. Az irányított kristályosodás optimális feltételeit a függőleges réskapu rendszer teremti meg. A kristályosodás során a gázfejlődés megakadályozására és a gázzsugorodási porozitás kialakulásának megakadályozására vastagfalú öntvényekben a 0,4-0,5 MPa nyomású kristályosítást széles körben alkalmazzák. Ehhez az öntőformákat öntés előtt autoklávba helyezik, fémmel megtöltik és légnyomás alatt kristályosítják az öntvényeket. A nagyméretű (legfeljebb 2-3 m magas) vékonyfalú öntvények gyártásához szekvenciálisan irányított megszilárdulású öntési módszert alkalmaznak. A módszer lényege az öntvény alulról felfelé történő egymás utáni kristályosítása. Ehhez az öntőformát a hidraulikus emelő asztalára helyezik, és 12-20 mm átmérőjű, 500-700 °C-ra melegített fémcsöveket süllyesztenek le benne, amelyek az emelkedők funkcióját látják el. A csövek a kapucsészében fixen vannak rögzítve és a bennük lévő lyukak dugókkal vannak lezárva. Miután a kapuzócsésze olvadékkal megtelt, a dugók felemelkednek, és az ötvözet a csöveken keresztül a formaüreghez hornyolt idomokkal (adagolókkal) kapcsolt kapuzó kutakba folyik. Miután az olvadék szintje a kutakban 20-30 mm-rel emelkedik a csövek alsó vége fölé, bekapcsol a hidraulikus asztal leeresztő mechanizmusa. A süllyesztési sebességet úgy vesszük, hogy az öntőforma feltöltése az elárasztott szint alatt történjen, és a forró fém folyamatosan bejusson a forma felső részeibe. Ez biztosítja az irányított megszilárdulást, és lehetővé teszi összetett öntvények előállítását zsugorodási hibák nélkül.

A homokformák fémmel való feltöltése tűzálló anyaggal bélelt üstökből történik. Fémfeltöltés előtt a frissen bélelt merőkanálokat megszárítják és 780-800°C-on kalcinálják a nedvesség eltávolítására. Az olvadék öntés előtti hőmérsékletét 720-780 °C-on kell tartani. A vékonyfalú öntvények formáját 730-750°C-ra, a vastagfalú öntvényekhez 700-720°C-ig melegített olvadékokkal töltik meg.

Öntés gipszformákban

A gipszformába öntést olyan esetekben alkalmazzák, amikor az öntvényekkel szemben fokozott követelmények támasztanak a pontosság, a felületi tisztaság és a dombormű legkisebb részleteinek reprodukálása tekintetében. A homokformákhoz képest a gipszformák nagyobb szilárdsággal, méretpontossággal, nagyobb hőállósággal rendelkeznek, és lehetővé teszik az 5-6. pontossági osztály szerinti, 1,5 mm falvastagságú, összetett konfigurációjú öntvények előállítását. A nyomtatványok viaszos vagy fém (sárgaréz,) krómozott modellek szerint készülnek. A modelllemezek alumíniumötvözetből készülnek. A modellek formákból való eltávolításának megkönnyítése érdekében felületüket vékony kerozin-sztearin kenőanyaggal vonják be.

Az összetett vékonyfalú öntvényekhez való kis és közepes formák 80% gipsz és 20% kvarc keverékéből készülnek homok vagy azbeszt és 60-70% víz (a száraz keverék tömegére vonatkoztatva). A keverék összetétele közepes és nagy formákhoz: 30% gipsz, 60% homok, 10% azbeszt, 40-50% víz. A kötés lassítására 1-2% oltott meszet adunk a keverékhez. A formák szükséges szilárdságát vízmentes vagy félvizes gipsz hidratálásával érjük el. A szilárdság csökkentése és a gázáteresztő képesség növelése érdekében a nyers gipszformákat hidrotermikus kezelésnek vetik alá - 6-10 órán át autoklávban tartják 0,13-0,14 MPa vízgőznyomás alatt, majd egy napig levegőn. Ezt követően a formákat 350-500 °C-on fokozatos szárításnak vetjük alá.

A gipszformák jellemzője alacsony hővezető képességük. Ez a körülmény megnehezíti a széles kristályosítási tartományú alumíniumötvözetekből sűrű öntvények előállítását. Emiatt a gipszformák kifutó-nyereséges rendszerének kidolgozásánál a fő feladat a zsugorodási üregek, a lazaság, az oxidrétegek, a forró repedések és a vékony falak alátöltésének megakadályozása. Ezt a táguló kapurendszerek alkalmazásával érik el, amelyek az olvadékok kis sebességű mozgását biztosítják a formaüregben, a hőegységek irányított megszilárdulását a felszállók felé hűtőszekrények segítségével, valamint a formák megfelelőségének növelését a tartalom növelésével. kvarchomok a keverékben. A vékonyfalú öntvényeket 100-200°C-ra felmelegített formákba öntik vákuumszívásos módszerrel, ami lehetővé teszi akár 0,2 mm vastag üregek kitöltését. A vastag falú (több mint 10 mm-es) öntvényeket öntőformák autoklávba öntésével állítják elő. A fém kristályosítását ebben az esetben 0,4–0,5 MPa nyomáson végezzük.

Kagyló öntés

A héjformába öntést célszerű alkalmazni korlátozott méretű, fokozott felületi minőséggel, nagyobb méretpontossággal és kisebb megmunkálású öntvények sorozat- és nagyüzemi gyártásánál, mint a homokformába öntésnél.

A héjformák forró (250-300 °C) fém (acél,) szerszámozással készülnek bunkeres módon. A modellberendezéseket a 4-5. pontossági osztályok szerint végezzük, 0,5-1,5% fröccsöntési lejtéssel. A héjak kétrétegűek: az első réteg 6-10% hőre keményedő gyantával, a második 2% gyantával készült keverékből készül. A jobb héjeltávolítás érdekében a modelllapot a visszatöltés előtt formázó homok fedje le vékony réteg elválasztó emulzióval (5% szilikon folyadék No. 5; 3% mosószappan; 92% víz).

A héjformák gyártásához finomszemcsés kvarchomokot használnak, amely legalább 96% szilícium-dioxidot tartalmaz. A félformák összekapcsolása speciális tűpréseken történő ragasztással történik. Ragasztó összetétel: 40% MF17 gyanta; 60% marshalit és 1,5% alumínium-klorid (keményedés). Az összeállított formák kitöltése konténerekben történik. Kagylóformákba öntéskor ugyanazokat a kapurendszereket alkalmazzák és hőmérsékleti viszonyok mint a homoköntésnél.

Az alacsony fémkristályosodási sebesség a héjformákban és az irányított kristályosodás létrehozásának kisebb lehetőségei alacsonyabb tulajdonságú öntvények előállítását eredményezik, mint a nyers homokformákban történő öntésnél.

Befektetési öntés

A befektetési öntéssel fokozott pontosságú (3.-5. osztály) és felületi kidolgozású (4-6. érdességosztályú) öntvényeket gyártanak, amelyeknél ez a módszer az egyetlen lehetséges vagy optimális.

A modelleket a legtöbb esetben pasztaszerű paraffin-sztearin (1:1) összetételekből állítják elő, fémformákba (öntött és előregyártott) préseléssel helyhez kötött vagy körhintarendszereken. A 200 mm-nél nagyobb méretű összetett öntvények gyártása során a modellek deformációjának elkerülése érdekében olyan anyagokat vezetnek be a modelltömeg összetételébe, amelyek növelik lágyulásuk (olvadásuk) hőmérsékletét.

Kerámia formák gyártásánál tűzálló bevonatként hidrolizált etil-szilikát (30-40%) és porított kvarc (70-60%) szuszpenzióját használják. A modellblokkok permetezése 1KO16A vagy 1K025A égetett homokkal történik. Mindegyik bevonatréteget levegőn 10-12 órán át vagy ammóniagőzt tartalmazó atmoszférában szárítjuk. A kerámiaforma szükséges szilárdságát 4-6 mm-es héjvastagság (4-6 réteg tűzálló bevonat) éri el. Az öntőforma zökkenőmentes kitöltése érdekében táguló kapurendszereket használnak fémellátással vastag szakaszokhoz és masszív csomópontokhoz. Az öntvényeket általában egy masszív felszállóból táplálják meg megvastagodott csonkon (etetőn) keresztül. Bonyolult öntvényeknél megengedett a hatalmas nyereség felhasználása a felső masszív egységek táplálására, és kötelező kitölteni őket a felszállóból.

Az alumínium (Alumínium) az

A modelleket formákból olvasztják ki forró (85–90°C) sósavval (0,5–1 cm3/liter víz) savanyított vízben, hogy megakadályozzák a sztearin elszappanosodását. A modellek megolvasztása után a kerámia formákat 150-170°C-on 1-2 órán keresztül szárítják, edényekbe helyezik, száraz töltőanyaggal megtöltik, majd 600-700°C-on 5-8 órán át kalcinálják. A kitöltés hideg és melegített formákban történik. A formák hevítési hőmérsékletét (50-300 °C) az öntvény falainak vastagsága határozza meg. A formák fémmel való feltöltése a szokásos módon, valamint vákuum vagy centrifugális erő alkalmazásával történik. A legtöbb alumíniumötvözetet öntés előtt 720-750 °C-ra hevítik.

Présöntés

A hidegöntés az alumíniumötvözetből készült öntvények sorozat- és tömeggyártásának fő módja, amely lehetővé teszi a 4-6. pontossági osztályú öntvények előállítását Rz = 50-20 felületi érdesség mellett 3-4 mm minimális falvastagsággal. . Formába öntéskor a formaüregben az olvadék nagy sebessége és az irányított szilárdulás követelményeinek (gázporozitás, oxidrétegek, zsugorodási lazaság) nem teljesítése által okozott hibák mellett a selejt és öntvény fő típusai az alátöltések. és repedések. A repedések megjelenését a nehéz zsugorodás okozza. Különösen gyakran fordulnak elő repedések a széles kristályosodási intervallumú ötvözetekből készült öntvényeknél, amelyek lineáris zsugorodása nagy (1,25–1,35%). Ezen hibák kialakulásának megelőzése különböző technológiai módszerekkel valósítható meg.

A vastag szelvények fémellátása esetén gondoskodni kell a betáplálás helyének betáplálásáról egy betápláló cső (profit) beépítésével. A kapurendszer minden eleme a formacsatlakozó mentén helyezkedik el. A kapucsatornák következő keresztmetszeti területarányai javasoltak: kisméretű öntvényeknél EFst: EFsl: EFpit = 1:2:3; nagy öntvényeknél EFst: EFsl: EFpit = 1:3:6.

A formaüregbe való olvadék bejutásának sebességének csökkentése érdekében ívelt felszállókat, üvegszálas vagy fémhálókat és szemcsés szűrőket használnak. Az alumíniumötvözetekből készült öntvények minősége a formaüregben lévő olvadék emelkedésének sebességétől függ. Ennek a sebességnek elegendőnek kell lennie ahhoz, hogy garantálja az öntvények vékony szakaszainak feltöltését fokozott hőelvonás mellett, és ugyanakkor ne okozzon alultöltést a levegő és a gázok nem teljes kibocsátása miatt a szellőzőcsatornákon és a haszon, az olvadék örvénylése és áramlása miatt. az átmenet a keskeny szakaszokról a szélesekre. A fém emelkedési sebessége a formaüregben öntőformába öntéskor valamivel nagyobb, mint homokformába öntéskor. A minimálisan megengedett emelési sebességet A. A. Lebedev és N. M. Galdin képletei alapján számítják ki (lásd 5.1. szakasz, „Homoköntés”).

A homoköntéshez hasonlóan sűrű öntvények előállításához az öntvény megfelelő elhelyezésével a formában és a hőleadás szabályozásával irányított szilárdulás jön létre. Általában a masszív (vastag) öntőegységek a forma felső részében helyezkednek el. Ez lehetővé teszi, hogy az edzés során bekövetkező térfogatcsökkenést közvetlenül a föléjük beépített haszonból kompenzálják. A hőelvonás intenzitásának szabályozása az irányított megszilárdulás érdekében a forma különböző szakaszainak hűtésével vagy szigetelésével történik. A hőelvonás helyi növelésére széles körben alkalmazzák a hővezető cuprum betéteket, amelyek az öntőforma hűtőfelületének növelését biztosítják a bordák miatt, a formák helyi hűtését sűrített levegővel vagy vízzel végzik. A hőelvonás intenzitásának csökkentése érdekében a forma munkafelületére 0,1-0,5 mm vastag festékréteg kerül. Ebből a célból 1-1,5 mm vastag festékréteget kell felhordani a kifolyócsatornák felületére és a nyereségre. A felszállókban lévő fém lehűlésének lassítása a formafalak helyi vastagításával, különböző alacsony hővezető bevonatok alkalmazásával és a felszállók azbesztmatricával történő szigetelésével is elérhető. A forma munkafelületének festése javítja az öntvények megjelenését, segít megszüntetni a felületükön lévő gázzsebeket és növeli a formák tartósságát. Festés előtt a formákat 100-120 °C-ra melegítjük. A túl magas hevítési hőmérséklet nem kívánatos, mivel ez csökkenti az öntvények megszilárdulásának sebességét és időtartamát kifejezést penészszervíz. A melegítés csökkenti az öntvény és az öntőforma közötti hőmérséklet-különbséget, valamint az öntőfém általi melegedés következtében a forma tágulását. Ennek eredményeként csökkennek az öntvény húzófeszültségei, megjelenést okozva repedések. A forma felmelegítése azonban önmagában nem elegendő a repedés lehetőségének kiküszöbölésére. Az öntvényt időben el kell távolítani a formából. Az öntvényt azelőtt ki kell venni a formából, amikor a hőmérséklete megegyezik a forma hőmérsékletével, és a zsugorodási feszültségek elérik a maximális értéket. Általában az öntvényt abban a pillanatban távolítják el, amikor az elég erős ahhoz, hogy roncsolás nélkül elmozdítható legyen (450-500 °C). Ekkorra a kapurendszer még nem nyert kellő szilárdságot, és enyhe behatások miatt tönkremegy. Az öntvény formában való tartási idejét a megszilárdulás sebessége határozza meg, és függ a fém hőmérsékletétől, a forma hőmérsékletétől és az öntés sebességétől.

A fém tapadásának kiküszöbölése, az élettartam növelése és az extrakció megkönnyítése érdekében a fém rudakat működés közben kenik. A legelterjedtebb kenőanyag a víz-grafit szuszpenzió (3-5% grafit).

A formák azon részei, amelyek az öntvények külső körvonalait végzik, szürke színűek öntöttvas. A formák falvastagságát az öntvények falvastagságától függően a GOST 16237-70 ajánlásai szerint kell meghatározni. Az öntvények belső üregeit fém (acél) és homokrudak felhasználásával készítik. A homokrudakkal olyan összetett üregeket díszítenek, amelyek fémrudakkal nem készíthetők. Az öntvények öntőformákból történő kiemelésének megkönnyítése érdekében az öntvények külső felületeinek 30-3°-os öntési dőlésszögűnek kell lenniük az elválasztás felé. A fémrudakkal készült öntvények belső felületének legalább 6°-os lejtésűnek kell lennie. Éles az öntvényeknél nem megengedett átmenet vastagról vékonyra A görbületi sugárnak legalább 3 mm-nek kell lennie Kisebb öntvényeknél 8 mm-nél, közepesnél 10 mm-nél, nagy öntvényeknél 12 mm-nél nagyobb átmérőjű furatok rudakkal készülnek A furat mélységének és átmérőjének optimális aránya 0,7-1.

A levegő és a gázok eltávolítása a formaüregből az elválasztó síkban elhelyezett szellőzőcsatornák és a mély üregek közelében a falakba helyezett dugók segítségével történik.

A modern öntödékben az öntőformákat egy- vagy többállásos félautomata öntőgépekre szerelik fel, amelyekben a forma zárása és nyitása, a magok behelyezése és eltávolítása, az öntvény öntőformából történő kilökése és eltávolítása automatizált. A forma fűtési hőmérsékletének automatikus szabályozása is biztosított. A gépeken a formák kitöltése adagolókkal történik.

A vékony formaüregek kitöltésének javítása, valamint a kötőanyagok megsemmisítése során felszabaduló levegő és gázok eltávolítása érdekében a formákat kiürítik, alacsony nyomáson vagy centrifugális erővel öntik.

Kinyomó öntés

A présöntvény a présöntvény egyik fajtája, nagyméretű (2500x1400 mm) panel típusú, 2-3 mm falvastagságú öntvények gyártására szolgál. Erre a célra fém félformákat használnak, amelyeket speciális öntő-nyomó gépekre szerelnek fel a félformák egy- vagy kétoldali konvergenciájával. Megkülönböztető tulajdonság Ez az öntési mód a formaüreg erőltetett kitöltése széles olvadékárammal, amikor a félformák közelednek egymáshoz. Az öntőformában nincsenek hagyományos kapurendszer elemei. Adat Ezzel a módszerrel öntvényeket készítenek AL2, AL4, AL9, AL34 ötvözetekből, amelyeknek szűk kristályosítási tartománya van.

Az olvadék hűtési sebességét különféle vastagságú (0,05-1 mm) hőszigetelő bevonattal szabályozzák a formaüreg munkafelületén. Az ötvözetek öntés előtti túlmelegedése nem haladhatja meg a 15-20°C-kal a likvidus hőmérsékletet. A félformák konvergenciájának időtartama 5-3 s.

Alacsony nyomású öntés

Az alacsony nyomású öntés a présöntés másik formája. Alumíniumötvözetekből, szűk kristályosodási intervallumú (AL2, AL4, AL9, AL34) nagyméretű vékonyfalú öntvények gyártására használták. A formaöntéshez hasonlóan az öntvények külső felületei fémformával, a belső üregek fém- vagy homokmaggal készülnek.

A rudak gyártásához 55% kvarchomok 1K016A keveréket használnak; 13,5% merész homok P01; 27% porított kvarc; 0,8% pektin ragasztó; 3,2% gyanta M és 0,5% kerozin. Az ilyen keverék nem képez mechanikai égést. A formákat 720–750°C-ra melegített tégelyben az olvadék felületére juttatott szárított sűrített levegő nyomásával (18–80 kPa) fémmel töltik meg. Ennek a nyomásnak a hatására az olvadék kiszorul a tégelyből a fémhuzalba, majd onnan a kapurendszerbe és tovább a formaüregbe. Az alacsony nyomású öntés előnye, hogy a fém emelkedési sebessége automatikusan szabályozható a formaüregben, ami lehetővé teszi a gravitációs öntésnél jobb minőségű vékonyfalú öntvények előállítását.

Az ötvözetek kristályosítását a formában 10–30 kPa nyomáson végezzük, amíg szilárd fémkéreg nem keletkezik, és 50–80 kPa nyomáson a kéreg kialakulása után.

A sűrűbb alumíniumötvözet öntvényeket alacsony nyomású, ellennyomásos öntéssel állítják elő. Az öntőforma üregének feltöltése ellennyomással történő öntés során a tégelyben és a formában lévő nyomáskülönbség (10-60 kPa) miatt történik. A formában lévő fém kristályosítását 0,4-0,5 MPa nyomáson végezzük. Ez megakadályozza a fémben oldott hidrogén felszabadulását és a gázpórusok képződését. A megnövekedett nyomás hozzájárul a masszív öntvényegységek jobb táplálásához. Más szempontból az ellennyomásos öntési technológia nem különbözik az alacsony nyomású öntési technológiától.

Az ellennyomásos öntés sikeresen ötvözi az alacsony nyomású öntés és a nyomás alatti kristályosítás előnyeit.

Fröccsöntés

Présöntés AL2, ALZ, AL1, ALO, AL11, AL13, AL22, AL28, AL32, AL34 alumíniumötvözetekből, összetett konfigurációjú, 1-3 pontossági osztályú öntvények 1 mm-es és nagyobb falvastagsággal, öntött furatok legfeljebb 1, 2 mm átmérőjű, öntött külső és belső menet, minimum 1 mm osztástávolságú és 6 mm átmérőjű. Az ilyen öntvények felületi tisztasága 5-8 érdességi osztálynak felel meg. Az ilyen öntvények gyártása hideg vízszintes vagy függőleges préskamrás gépeken történik, 30-70 MPa fajlagos préselési nyomással. Előnyben részesítik a vízszintes bálakamrával rendelkező gépeket.

Az öntvények méreteit és súlyát a fröccsöntő gépek lehetőségei korlátozzák: a préskamra térfogata, a fajlagos préselési nyomás (p) és a reteszelőerő (0). A mozgatható formalapon az öntvény, a kapucsatornák és a préskamra vetületi területe (F) nem haladhatja meg az F = 0,85 0/r képlettel meghatározott értékeket.

A kültéri felületek optimális lejtési értéke 45°; belső 1°-hoz. A minimális görbületi sugár 0,5-1 mm. A 2,5 mm-nél nagyobb átmérőjű furatok öntéssel készülnek. Az alumíniumötvözetekből készült öntvényeket általában csak az ülőfelületek mentén dolgozzák meg. A feldolgozási ráhagyás az öntvény méreteinek figyelembevételével kerül meghatározásra, és 0,3 és 1 mm között mozog.

A formák készítéséhez különféle anyagokat használnak. A formák folyékony fémmel érintkező részei ZKh2V8, 4Kh8V2, 4KhV2S acélból készülnek; acélok 35, 45, 50, csapok, perselyek és vezetőoszlopok - U8A acélból.

A fém betáplálása a formák üregébe külső és belső kapurendszerekkel történik. Az adagolókat az öntvény megmunkálásnak alávetett részeihez hozzák. Vastagságukat a betáplálás helyén lévő öntvény falvastagságától és a forma kitöltésének adott jellegétől függően határozzuk meg. Ezt a függést az adagoló vastagságának és az öntvény falvastagságának aránya határozza meg. Simán, turbulencia és légbezáródás nélkül történik a formák kitöltése, ha az arány közel egy. 2 mm falvastagságú öntvényekhez. az adagolók vastagsága 0,8 mm; 3 mm falvastagsággal. az adagolók vastagsága 1,2 mm; 4-6 mm-2 mm falvastagsággal.

A légzárványokkal dúsított olvadék első adagjának befogadására a formaüreg közelében speciális mosótartályok vannak elhelyezve, amelyek térfogata elérheti az öntési térfogat 20-40%-át. Az alátéteket a forma üregéhez csatornák kötik össze, amelyek vastagsága megegyezik az adagolók vastagságával. A levegő és a gáz eltávolítása a formák üregéből speciális szellőzőcsatornákon és a rudak (tolók) és a formamátrix közötti réseken keresztül történik. A szellőzőcsatornák az osztott síkban a forma rögzített részén, valamint a mozgatható rudak és kidobók mentén készülnek. A szellőzőcsatornák mélységét alumíniumötvözetek öntésekor 0,05-0,15 mm-re, szélességét 10-30 mm-re feltételezzük a szellőzés javítása érdekében, a vékony csatornás alátétek (0,2-0,5 mm) üregét a a légkör.

A fröccsöntéssel nyert öntvények fő hibája a levegő (gáz) kéreg alatti porozitása, amely a fém öntőforma üregébe való nagy sebességű beáramlása miatti levegő beszorulása miatt, valamint a termikus csomópontok zsugorodási porozitása (vagy héjazata). Ezeknek a hibáknak a kialakulását nagyban befolyásolják az öntési technológia paraméterei, a préselési sebesség, a préselési nyomás, valamint a forma hőkezelése.

A préselési sebesség határozza meg a formatöltési módot. Minél nagyobb a préselési sebesség, annál gyorsabban halad át az olvadék a zárócsatornákon, annál nagyobb az olvadék belépési sebessége a formaüregbe. A nagy préselési sebesség hozzájárul a vékony és megnyúlt üregek jobb kitöltéséhez. Ugyanakkor ezek okozzák a fém általi levegő befogását és a kéreg alatti porozitás kialakulását. Alumíniumötvözetek öntésekor nagy préselési sebességet csak összetett vékonyfalú öntvények gyártásánál alkalmaznak. A préselési nyomás nagyban befolyásolja az öntvény minőségét. Ahogy nő, az öntvények sűrűsége növekszik.

A nyomónyomás értékét általában a gép reteszelőerejének értéke korlátozza, amelynek meg kell haladnia a fém által a mozgatható mátrixra kifejtett nyomást (pF). Ezért nagy érdeklődés övezi a vastagfalú öntvények helyi elősajtolását, az úgynevezett Ashigai eljárást. A nagy keresztmetszetű adagolókon keresztül a fém formaüregbe való kismértékű bejutása és a kristályosodó olvadék hatékony előpréselése kettős dugattyú segítségével lehetővé teszi a sűrű öntvények előállítását.

Az öntvények minőségét jelentősen befolyásolja az ötvözet és a forma hőmérséklete is. Az egyszerű konfigurációjú vastagfalú öntvények gyártásánál az olvadékot 20-30 °C-kal a likvidus hőmérséklet alatt öntik. A vékonyfalú öntvényekhez 10-15°C-kal a likvidus hőmérséklet fölé túlhevített olvadékot kell használni. A zsugorodási feszültségek nagyságának csökkentése és az öntvények repedésének megakadályozása érdekében a formákat öntés előtt felmelegítik. A következő fűtési hőmérsékletek javasoltak:

Öntvényfalvastagság, mm 1—2 2—3 3—5 5—8

Fűtési hőmérséklet

formák, °С 250—280 200—250 160—200 120—160

A termikus rezsim stabilitását fűtő (elektromos) vagy hűtő (víz) formák biztosítják.

Az öntőformák munkafelületének megóvása érdekében az olvadék beragadásától és eróziós hatásától, a súrlódás csökkentése érdekében a magok kihúzása során, valamint az öntvények kivonásának megkönnyítése érdekében a formákat kenjük. Erre a célra zsíros (grafitos olaj vagy alumíniumpor) vagy vizes (sóoldatok, kolloid grafit alapú vizes készítmények) kenőanyagokat használnak.

Az alumíniumötvözetekből készült öntvények sűrűsége jelentősen megnő, ha vákuumformákkal öntjük. Ehhez a formát egy lezárt burkolatba helyezik, amelyben létrejön a szükséges vákuum. Jó eredmények érhetők el az "oxigén-eljárás" alkalmazásával. Ehhez a forma üregében lévő levegőt oxigénnel helyettesítik. Ha a fémet nagy sebességgel juttatják be a formaüregbe, ami az oxigén megkötését okozza az olvadékban, az öntvényekben nem képződik kéreg alatti porozitás, mivel az összes megfogott oxigén finoman diszpergált alumínium-oxidok képződésére költ, amelyek nem befolyásolják észrevehetően. az öntvények mechanikai tulajdonságai. Az ilyen öntvények hőkezelésnek vethetők alá.

A műszaki előírások követelményeitől függően alumíniumötvözet öntvények is alávethetők különféle típusok ellenőrzés: röntgen, gamma vagy ultrahang a belső hibák kimutatására; jelölések a méreteltérések meghatározására; lumineszcens felületi repedések észlelésére; hidro- vagy pneumokontroll a tömítettség értékeléséhez. Meg van adva a felsorolt ellenőrzési típusok gyakorisága specifikációk vagy az üzem főkohászának osztálya határozza meg. Az azonosított hibákat, ha a műszaki előírások lehetővé teszik, hegesztéssel vagy impregnálással küszöböljük ki. Az argoníves hegesztést alátöltések, héjak, repedések lazaságának hegesztésére használják. Hegesztés előtt a hibás helyet úgy vágják le, hogy a mélyedések falai 30-42 ° -os lejtéssel legyenek. Az öntvényeket helyi vagy általános melegítésnek vetik alá 300-350 C-ig. A helyi fűtést oxi-acetilén lánggal, az általános fűtést kamrás kemencékben végzik. A hegesztést ugyanazokkal az ötvözetekkel végezzük, amelyekből az öntvények készülnek, 2-6 mm átmérőjű, nem fogyó wolframelektróddal. költség argon 5-12 l/perc. A hegesztőáram erőssége általában 25-40 A az elektróda átmérőjének 1 mm-ére számítva.

Az öntvények porozitását bakelit lakkal, aszfaltlakkkal, szárítóolajjal vagy folyékony üveggel történő impregnálással küszöböljük ki. Az impregnálás speciális kazánokban történik 490-590 kPa nyomáson, az öntvények előzetes megtartásával ritka atmoszférában (1,3-6,5 kPa). Az impregnáló folyadék hőmérsékletét 100 °C-on kell tartani. Az impregnálás után az öntvényeket 65-200°C-on szárítjuk, mely során az impregnáló folyadék megkeményedik, és ismételt ellenőrzésnek vetjük alá.

Az alumínium (Alumínium) az

Alumínium alkalmazása

Széles körben használják szerkezeti anyagként. Az alumínium fő előnyei ebben a minőségben a könnyedség, a sajtoláshoz való hajlékonyság, a korrózióállóság (levegőben az alumíniumot azonnal egy erős Al2O3 film borítja, ami megakadályozza a további oxidációját), a magas hővezető képesség, vegyületeinek nem toxikussága. Különösen ezek a tulajdonságok tették rendkívül népszerűvé az alumíniumot az edények gyártásában, az alumíniumfóliában Élelmiszeriparés a csomagoláshoz.

Az alumínium, mint szerkezeti anyag fő hátránya az alacsony szilárdsága, ezért erősítésére általában kis mennyiségű rézzel és magnéziummal ötvözik (az ötvözetet duralumíniumnak nevezik).

Az alumínium elektromos vezetőképessége mindössze 1,7-szer kisebb, mint a rézé, míg az alumínium körülbelül 4-szer olcsóbb kilogrammonként, de a 3,3-szor kisebb sűrűség miatt az azonos ellenállás eléréséhez körülbelül 2-szer kisebb súlyra van szüksége. Ezért széles körben használják az elektrotechnikában vezetékek gyártására, azok árnyékolására, sőt a mikroelektronikában is használják chipekben lévő vezetők gyártására. Az alumínium alacsonyabb elektromos vezetőképességét (37 1/ohm) a rézhoz képest (63 1/ohm) az alumínium vezetők keresztmetszetének növekedése kompenzálja. Az alumínium, mint elektromos anyag hátránya az erős oxidfilm jelenléte, amely megnehezíti a forrasztást.

A tulajdonságok összetettsége miatt széles körben használják a hőtechnikai berendezésekben.

Az alumínium és ötvözetei rendkívül alacsony hőmérsékleten is megtartják szilárdságukat. Emiatt széles körben használják a kriogén technológiában.

A nagy fényvisszaverő képesség, valamint az alacsony költség és a könnyű lerakódás az alumíniumot ideális anyaggá teszi a tükrök készítéséhez.

Építőanyagok gyártásában gázképző szerként.

Az alumíniumozás korrózió- és vízkőállóságot biztosít az acélnak és más ötvözeteknek, például dugattyús motorszelepeknek, turbinalapátoknak, olajfúrótornyoknak, hőcserélő berendezéseknek, és helyettesíti a horganyzást is.

Az alumínium-szulfidot hidrogén-szulfid előállítására használják.

Kutatások folynak a habosított alumínium különösen erős és könnyű anyag kifejlesztésére.

Termit alkotórészeként alumíniumtermikus keverékek

Az alumíniumot ritka fémek visszanyerésére használják oxidjaikból vagy halogenidjeikből.

alumínium az fontos összetevője sok ötvözet. Például az alumíniumbronzoknál a fő alkotóelemek a réz és az alumínium. A magnéziumötvözetekben az alumíniumot leggyakrabban adalékanyagként használják. Az elektromos fűtőberendezésekben lévő spirálok gyártásához Fechral-t (Fe, Cr, Al) használnak (más ötvözetekkel együtt).

alumínium kávé" height="449" src="/pictures/investments/img920791_21_Klassicheskiy_italyanskiy_proizvoditel_kofe_iz_alyuminiya.jpg" title="(!LANG:21. Klasszikus olasz alumínium kávégyártó" width="376" />!}

Amikor az alumínium nagyon drága volt, különféle ékszerkereskedelmi cikkeket készítettek belőle. Tehát III. Napóleon alumínium gombokat rendelt, és 1889-ben Dmitrij Ivanovics Mengyelejev mérleget kapott aranyból és alumíniumból készült tálakkal. A divat azonnal elmúlt, amikor új technológiák (fejlesztések) jelentek meg a gyártáshoz, ami sokszorosára csökkentette a költségeket. Ma az alumíniumot néha ékszerek gyártásához használják.

Japánban az alumíniumot hagyományos ékszerek gyártásához használják, helyettesítve a .

Az alumíniumot és vegyületeit nagy teljesítményű hajtóanyagként használják bi-hajtóanyagú hajtóanyagokban és hajtóanyagként szilárd hajtóanyagokban. A következő alumíniumvegyületek a legnagyobb gyakorlati érdeklődésre tartanak számot rakéta-üzemanyagként:

Porított alumínium üzemanyagként szilárd rakétahajtóanyagokban. Por és szénhidrogén-szuszpenziók formájában is használatos.

alumínium-hidrid.

alumínium borán.

Trimetil-alumínium.

Trietil-alumínium.

Tripropil-alumínium.

A trietil-alumíniumot (általában trietil-bórral együtt) rakétahajtóművek vegyi gyújtására (vagyis indítóüzemanyagként) is használják, mivel oxigéngázban spontán meggyullad.

Enyhén mérgező hatású, de sok vízben oldódó szervetlen alumíniumvegyület sokáig oldott állapotban marad, és az ivóvíz révén emberre és melegvérűre is káros hatással lehet. A legmérgezőbbek a kloridok, nitrátok, acetátok, szulfátok stb. Emberre az alábbi alumíniumvegyület-adagok (mg/testtömeg-kg) mérgező hatásúak lenyeléskor:

alumínium-acetát - 0,2-0,4;

alumínium-hidroxid - 3,7-7,3;

alumínium timsó - 2,9.

Először is az idegrendszerre hat (felhalmozódik az idegszövetben, ami súlyos központi idegrendszeri működési zavarokhoz vezet). Az alumínium neurotoxikus tulajdonságait azonban az 1960-as évek közepétől kezdték vizsgálni, mivel a fém felhalmozódását az emberi szervezetben a kiválasztódás mechanizmusa akadályozza. Normál körülmények között naponta akár 15 mg elem is ürülhet a vizelettel. Ennek megfelelően a legnagyobb negatív hatást a károsodott vese kiválasztási funkciójú embereknél figyelték meg.

Egyes biológiai vizsgálatok szerint az alumínium emberi szervezetbe jutását az Alzheimer-kór kialakulásában szerepet játszó tényezőnek tekintették, de később ezeket a vizsgálatokat kritizálták, és megcáfolták az egyiknek a másikkal való kapcsolatára vonatkozó következtetést.

Az alumínium kémiai tulajdonságait az oxigénnel szembeni nagy affinitása határozza meg (in ásványok az alumínium benne van az oxigénoktaéderekben és a tetraéderekben, állandó vegyérték (3), a legtöbb természetes vegyület rosszul oldódik. NÁL NÉL endogén folyamatok a magma megszilárdulása és a magmás kőzetek képződése során az alumínium belép a földpátok, csillámok és más ásványok - alumínium-szilikátok - kristályrácsába. A bioszférában az alumínium gyenge vándorló, az élőlényekben és a hidroszférában ritkán fordul elő. Nedves klímán, ahol a bőséges növényzet pusztuló maradványai sok szerves savat képeznek, az alumínium szerves ásványi kolloid vegyületek formájában vándorol a talajban és a vizekben; az alumíniumot kolloidok adszorbeálják és a talajok alsó részében kicsapják. Az alumínium és a szilícium kapcsolata részben megszakad, és a trópusokon helyenként ásványok képződnek - alumínium-hidroxidok - böhmit, diaszpóra, hidrargillit. Az alumínium nagy része az alumínium-szilikátok - kaolinit, beidellit és más agyagásványok - része. A gyenge mobilitás meghatározza az alumínium maradék felhalmozódását a nedves trópusok mállási kérgében. Ennek eredményeként eluviális bauxitok képződnek. A múlt geológiai korszakaiban a bauxitok a tavakban és a trópusi régiók tengereinek part menti övezeteiben is felhalmozódtak (például Kazahsztán üledékes bauxitjai). A sztyeppeken és sivatagokban, ahol kevés az élőanyag, és a vizek semlegesek és lúgosak, az alumínium szinte nem vándorol. Az alumínium migrációja a vulkanikus területeken a legerőteljesebb, ahol erősen savas folyami és alumíniumban gazdag felszín alatti vizek figyelhetők meg. A savas vizek lúgos-tengeri kiszorításának helyén (a folyók és mások torkolatánál) alumínium rakódik le bauxitlerakódások képződésével.

Az alumínium az állatok és növények szöveteinek része; emlősök szerveiben 10-3-10-5% alumíniumot találtak (nyersanyagonként). Az alumínium a májban, a hasnyálmirigyben és a pajzsmirigyben halmozódik fel. NÁL NÉL növényi termékek Az alumíniumtartalom 4 mg / 1 kg szárazanyag (burgonya) és 46 mg (sárga fehérrépa) között van, állati termékekben - 4 mg (méz) és 72 mg / 1 kg szárazanyag között (). A napi emberi étrendben az alumíniumtartalom eléri a 35-40 mg-ot. Ismert organizmusok az alumínium-koncentrátorok, például a hamuban legfeljebb 5,3% alumíniumot tartalmazó klubmohák (Lycopodiaceae), a puhatestűek (Helix és Lithorina), amelyek hamujában 0,2-0,8% alumínium. A foszfátokkal oldhatatlan vegyületeket képezve az alumínium megzavarja a növények (foszfát felszívódása a gyökerekből) és állatok táplálkozását (foszfát felszívódás a belekben).

A fő vásárló a légi közlekedés. A repülőgép legnagyobb terhelésű elemei (bőr, erősítő készlet) duralumíniumból készülnek. És felvitték ezt az ötvözetet az űrbe. Még a Holdon is leszállt, és visszatért a Földre. És az iroda tervezői által létrehozott "Luna", "Venus", "Mars" állomások hosszú évek Georgy Nikolaevich Babakin (1914-1971) vezetésével nem nélkülözhették az alumíniumötvözetek.

Az alumínium-mangán és alumínium-magnézium rendszer ötvözetei (AMts és AMg) a fő anyag a nagy sebességű "rakéták" és "meteorok" - szárnyashajók - törzséhez.

De az alumíniumötvözeteket nem csak az űrben, a légi közlekedésben, a tengeri és folyami közlekedésben használják. Az alumínium erős pozíciót foglal el a szárazföldi közlekedésben. A következő adatok az alumínium széles körű autóipari felhasználásáról beszélnek. 1948-ban 3,2 kg alumíniumot használtak fel egyenként, 1958-ban - 23,6, 1968-ban - 71,4, ma ez a szám meghaladja a 100 kg-ot. Az alumínium megjelent és vasúti szállítás. A Russkaya Troika superexpress pedig több mint 50%-ban alumíniumötvözetből készül.

Az alumíniumot egyre gyakrabban használják fel az építőiparban. Új épületekben gyakran alkalmaznak erős és könnyű gerendákat, mennyezeteket, oszlopokat, korlátokat, kerítéseket, alumínium alapú ötvözetekből készült szellőzőrendszer-elemeket. NÁL NÉL utóbbi évek alumíniumötvözetek sokak építkezésébe kerültek középületek, sportkomplexumok. Vannak kísérletek az alumínium felhasználására tetőfedő anyag. Egy ilyen tető nem fél a szén-dioxid szennyeződésektől, a kénvegyületektől, a nitrogénvegyületektől és más káros szennyeződésektől, amelyek nagymértékben fokozzák a tetőfedő vas légköri korrózióját.

Öntvényötvözetként sziluminokat használnak - az alumínium-szilícium rendszer ötvözeteit. Az ilyen ötvözetek jó folyékonysággal rendelkeznek, alacsony zsugorodást és szegregációt (heterogenitást) biztosítanak az öntvényekben, ami lehetővé teszi a legbonyolultabb konfigurációjú alkatrészek előállítását öntéssel, például motorházak, szivattyú járókerekek, műszerházak, belső égésű motorblokkok, dugattyúk , hengerfejek és köpenyek dugattyús motorok.

Küzdj a hanyatlásért költség az alumíniumötvözetek is sikerrel jártak. Például a szilumin kétszer olcsóbb, mint az alumínium. Általában éppen ellenkezőleg, az ötvözetek drágábbak (az ötvözet megszerzéséhez tiszta bázist, majd ötvözéssel ötvözetet kell szerezni). A Dnyipropetrovszki Alumíniumgyár szovjet kohászai 1976-ban elsajátították a sziluminok olvasztását közvetlenül alumínium-szilikátokból.

Az alumínium régóta ismert az elektrotechnikában. Mindazonáltal egészen a közelmúltig az alumínium hatóköre az elektromos vezetékekre és ritka esetekben a tápkábelekre korlátozódott. A kábelipart uralta a réz ill vezet. A kábelszerkezet vezető elemei rézből készültek, a fémköpeny pedig ebből készült vezet vagy ólomalapú ötvözetek. Évtizedeken át (először 1851-ben javasolták a kábelmagok védelmére szolgáló ólomköpenyt) a kábelhüvelyek egyetlen fémanyaga volt. Kiváló ebben a szerepben, de nem hiányosságok nélkül - nagy sűrűség, alacsony szilárdság és szűkösség; ezek csak a főbbek, amelyek arra késztették az embert, hogy keressen más fémeket, amelyek megfelelően helyettesíthetik az ólmot.

Kiderült, hogy alumíniumból készültek. Szolgálata ebben a szerepkörben 1939-nek tekinthető, a munka 1928-ban kezdődött. Az alumínium kábeltechnológiai felhasználásában azonban komoly váltás következett be 1948-ban, amikor kidolgozták és elsajátították az alumíniumhüvelygyártás technológiáját.

A réz is évtizedekig volt az egyetlen fém az áramvezetők gyártásához. A réz helyettesítésére alkalmas anyagok tanulmányozása kimutatta, hogy az alumíniumnak ilyen fémnek kell lennie és lehet is. Így két, lényegében eltérő célú fém helyett az alumínium lépett be a kábeltechnológiába.

Ennek a helyettesítésnek számos előnye van. Először is, az alumínium héj nullavezetőként való használatának lehetősége jelentős fémmegtakarítást és súlycsökkentést jelent. Másodszor, nagyobb erő. Harmadszor, a telepítés megkönnyítése, a szállítási költségek csökkentése, a kábel költségének csökkentése stb.

Az alumíniumhuzalokat légvezetékekhez is használják. De sok erőfeszítésbe és időbe telt az egyenértékű csere elkészítése. Számos lehetőséget fejlesztettek ki, amelyeket az adott helyzet alapján alkalmaznak. [Készült alumínium vezetékek megnövekedett szilárdság és megnövekedett kúszásállóság, amit magnéziummal 0,5-ig, szilíciummal 0,5-ig, vassal 0,45-ig, keményedéssel és öregedéssel érünk el. Acél-alumínium huzalokat használnak, különösen nagy fesztávok elvégzésére, amelyek szükségesek a különféle akadályok elektromos vezetékekkel való találkozásánál. Több mint 1500 m fesztáv van például folyókon való átkeléskor.

Alumínium az átviteli technológiában elektromosság nagy távolságokon nem csak vezetőanyagként használják őket. Másfél évtizeddel ezelőtt az alumínium alapú ötvözeteket az erőátviteli tornyok gyártásához kezdték használni. Először nálunk épültek ország a Kaukázusban. Körülbelül 2,5-szer könnyebbek, mint az acél, és nem igényelnek korrózióvédelmet. Így ugyanaz a fém váltotta fel a vasat, a rezet és az ólmot az elektrotechnikában és a villamosenergia-átviteli technológiában.

És ez vagy majdnem így volt a technológia más területein is. Az alumíniumötvözetekből készült tartályok, csővezetékek és egyéb összeszerelő egységek jól beváltak az olaj-, gáz- és vegyiparban. Sok korrózióálló fémet és anyagot kiszorítottak, például vas-szénötvözetből készült tartályokat, amelyek belsejében zománcozottak az agresszív folyadékok tárolására (egy ilyen drága kialakítású zománcréteg repedése veszteséget vagy akár balesetet is okozhat).

Évente több mint 1 millió tonna alumíniumot költenek el a világon fóliagyártásra. A fólia vastagsága rendeltetésétől függően 0,004-0,15 mm tartományba esik. Alkalmazása rendkívül változatos. Különféle élelmiszer- és ipari termékek csomagolására használják - csokoládé, édességek, gyógyszerek, kozmetikumok, fényképészeti termékek stb.

A fóliát szerkezeti anyagként is használják. Létezik egy csoportja a gáztöltésű műanyagoknak - méhsejt műanyagoknak - szabályos geometriai alakú, szabályosan ismétlődő cellák rendszerével rendelkező cellás anyagoknak, amelyek falai alumíniumfóliából készülnek.

Brockhaus és Efron enciklopédiája

ALUMÍNIUM- (agyag) kém. zn. AL; nál nél. ban ben. = 27,12; veri ban ben. = 2,6; o.p. körülbelül 700°. Ezüstfehér, puha, zengő fém; kovasavval kombinálva az agyagok, földpát, csillám fő összetevője; minden talajban megtalálható. Megy…… Orosz nyelv idegen szavak szótára

ALUMÍNIUM- (Al szimbólum), ezüstfehér fém, a periódusos rendszer harmadik csoportjának eleme. Tiszta formájában először 1827-ben nyerték ki. A kéreg leggyakoribb féme a földgömb; fő forrása a bauxitérc. Folyamat…… Tudományos és műszaki enciklopédikus szótár

ALUMÍNIUM- ALUMÍNIUM, Alumínium (kémiai jele A1, 27,1 tömegnél), a földfelszín legelterjedtebb fémje és az O és a szilícium után a földkéreg legfontosabb alkotóeleme. A. a természetben fordul elő, főleg kovasavsók (szilikátok) formájában; ... ... Nagy Orvosi Enciklopédia

Alumínium- egy kékesfehér fém, amelyet különleges könnyedség jellemez. Nagyon képlékeny, könnyen hengerelhető, húzható, kovácsolható, bélyegezhető, önthető stb. Más lágy fémekhez hasonlóan az alumínium is kiválóan alkalmas ... ... Hivatalos terminológia

Alumínium- (Alumínium), Al, a periódusos rendszer III. csoportjába tartozó kémiai elem, 13-as rendszám, 26,98154 atomtömeg; könnyűfém, mp660 °С. A földkéreg tartalma 8,8 tömeg%. Az alumíniumot és ötvözeteit szerkezeti anyagként használják a ...... Illusztrált enciklopédikus szótár

ALUMÍNIUM- ALUMÍNIUM, alumínium kan., vegy. alkálifém agyagok, alumínium-oxid bázis, agyagok; valamint a rozsda, vas alapja; és yari réz. Aluminit hím. timsószerű kövület, víztartalmú alumínium-oxid-szulfát. Alunit férj. őskövület, nagyon közel ... ... Szótár Dalia

alumínium- (ezüst, könnyű, szárnyas) fém Orosz szinonimák szótára. alumínium n., szinonimák száma: 8 agyag (2) … Szinonima szótár

ALUMÍNIUM- (lat. Alumínium timsóból), Al, a periódusos rendszer III. csoportjába tartozó kémiai elem, 13-as rendszám, 26,98154 atomtömeg. Ezüstfehér fém, könnyű (2,7 g/cm³), képlékeny, nagy elektromos vezetőképességgel, olvadáspont 660 .C… … Nagy enciklopédikus szótár

Alumínium- Al (a lat. alumen, a timsó nevéből, az ókorban festés és cserzés maróanyagaként használták * a. alumínium; n. Aluminium; f. aluminium; és. aluminio), chem. csoport III elemű periodikus. Mengyelejev rendszerek, at. n. 13, at. m. 26,9815 ... Földtani Enciklopédia

ALUMÍNIUM- ALUMÍNIUM, alumínium, pl. nem, férjem. (lat. alumen timsóból). Ezüstfehér színű alakítható könnyűfém. Usakov magyarázó szótára. D.N. Ushakov. 1935 1940... Usakov magyarázó szótára

Tulajdonságok 13 Al.

|

Atomtömeg |

26,98 |

clarke, at.% (elterjedtsége a természetben) |

5,5 |

|

Elektronikus konfiguráció* |

Az összesítés állapota (jól.). |

||

|

0,143 |

Szín |

ezüst fehér |

|

|

0,057 |

695 |

||

|

Ionizációs energia |

5,98 |

2447 |

|

|

Relatív elektronegativitás |

1,5 |

Sűrűség |

2,698 |

|

Lehetséges oxidációs állapotok |

1, +2,+3 |

Szabványos elektródapotenciál |

1,69 |

*Külső konfiguráció látható elektronikus szintek elem atom. A fennmaradó elektronikus szintek konfigurációja egybeesik az előző időszakot lezáró nemesgázéval, és zárójelben van feltüntetve.

Alumínium- a periódusos rendszer III. csoportjának fő alcsoportjába tartozó fémek fő képviselője. Analógjainak tulajdonságai - gallium, Indiaés tallium - sok tekintetben hasonlítanak az alumínium tulajdonságaira, mivel ezeknek az elemeknek a külső szintje azonos elektronikus konfigurációval rendelkezik ns 2 np 1és ezért mindegyikük 3+ oxidációs állapotot mutat.

fizikai tulajdonságok. Az alumínium egy ezüstös fehér fém magas hő- és elektromos vezetőképesség. A fémfelületet vékony, de nagyon erős Al 2 Oz alumínium-oxid film borítja.

Kémiai tulajdonságok. Az alumínium nagyon aktív, ha nincs Al 2 Oz védőfólia. Ez a film megakadályozza, hogy az alumínium kölcsönhatásba lépjen a vízzel. Ha eltávolítja a védőfóliát kémiai úton(például lúgos oldattal), akkor a fém erőteljes kölcsönhatásba lép a vízzel, hidrogén felszabadulásával:

A forgács vagy por formájában lévő alumínium fényesen ég a levegőben, és nagy mennyiségű energiát szabadít fel:

Az alumíniumnak ezt a tulajdonságát széles körben használják különféle fémek előállítására oxidjaikból alumíniummal történő redukcióval. A módszer az ún aluminotermia . Aluminotermia csak azokat a fémeket tudja előállítani, amelyekben az oxidok képződési hője kisebb, mint az Al 2 Oz képződéshője, például:

Hevítéskor az alumínium reakcióba lép a halogénekkel, kénnel, nitrogénnel és szénnel, így halogenidek:

Az alumínium-szulfid és az alumínium-karbid teljesen hidrolizálódik alumínium-hidroxid és ennek megfelelően hidrogén-szulfid és metán képződésével.

Az alumínium könnyen oldódik bármilyen koncentrációjú sósavban:

A tömény kénsav és salétromsav hidegben nem hatnak az alumíniumra (passziválják). Nál nél fűtés az alumínium hidrogénfejlődés nélkül képes redukálni ezeket a savakat:

NÁL NÉL hígított A kénsav hidrogén felszabadulásával oldja az alumíniumot:

NÁL NÉL hígított salétromsav a reakció nitrogén-monoxid (II) felszabadulásával megy végbe:

Az alumínium lúgok és alkálifém-karbonátok oldataiban oldódik, és képződik tetrahidroxoaluminátok:

Alumínium-oxid. Az Al 2 O 3-nak 9 kristálymódosulata van. A leggyakoribb a egy módosítás. Kémiailag a leginertebb, ennek alapján különféle kövek egykristályait termesztik ékszeripari és technológiai felhasználásra.

A laboratóriumban az alumínium-oxidot alumíniumpor oxigénben történő elégetésével vagy hidroxidjának kalcinálásával állítják elő:

alumínium-oxid, lévén amfoter nem csak savakkal, hanem lúgokkal is reagálhat, valamint alkálifém-karbonátokkal összeolvasztva, miközben metaaluminátok:

és savas sókkal:

alumínium-hidroxid- fehér zselatinos anyag, vízben gyakorlatilag nem oldódik, rendelkezik amfoter tulajdonságait. Alumínium-hidroxidot úgy állíthatunk elő, hogy alumíniumsókat lúgokkal vagy ammónium-hidroxiddal kezelünk. Az első esetben kerülni kell a lúg feleslegét, mert különben az alumínium-hidroxid feloldódik és komplex képződik. tetrahidroxoaluminátok[Al(OH) 4 ]" :

Valójában az utolsó reakcióban tetrahidroxodikvaaluminát ionok` azonban az egyszerűsített [Al(OH) 4 ]` formát általában reakciók írására használják. Gyenge savanyításkor a tetrahidroxoaluminátok elpusztulnak:

alumínium sók. Szinte minden alumíniumsó előállítható alumínium-hidroxidból. Az alumínium és az erős savak szinte minden sója jól oldódik vízben és erősen hidrolizálódik.

Az alumínium-halogenidek vízben jól oldódnak, és szerkezetükben dimerek:

| 2AlCl 3 є Al 2 Cl 6 |

Az alumínium-szulfátok, mint minden sója, könnyen hidrolizálódnak:

A kálium-alumínium timsó is ismert: KAl(SO 4) 2H 12H 2O.

alumínium-acetát Al(CH 3 COO) 3 gyógyászatban lotionként használják.

Alumínium-szilikátok. A természetben az alumínium oxigénnel és szilíciummal alkotott vegyületek - alumínium-szilikátok - formájában fordul elő. Általános képletük a következő: (Na, K) 2 Al 2 Si 2 O 8-nefelin.

Ezenkívül a természetes alumíniumvegyületek a következők: Al2O3- korund, alumínium-oxid; és általános képletű vegyületek Al 2 O 3 H nH 2 Oés Al(OH) 3H nH 2 O- bauxitok.

Nyugta. Az alumíniumot Al 2 O 3 olvadék elektrolízisével nyerik.

Alumínium

Alumínium- Mengyelejev periodikus rendszerének III. csoportjába tartozó kémiai elem (13-as rendszám, 26,98154 atomtömeg). A legtöbb vegyületben az alumínium háromértékű, de magas hőmérsékleten +1 oxidációs állapotot is mutathat. Ennek a fémnek a vegyületei közül a legfontosabb az Al 2 O 3 oxid.

Alumínium- ezüst-fehér fém, könnyű (sűrűség 2,7 g / cm 3), képlékeny, jó elektromos és hővezető, olvadáspontja 660 ° C. Könnyen huzalba húzható és vékony lapokká tekerhető. Az alumínium kémiailag aktív (levegőben védő oxidfilmmel - alumínium-oxiddal van borítva.) Megbízhatóan védi a fémet a további oxidációtól. De ha alumíniumport vagy alufóliát erősen hevítenek, a fém vakító lánggal ég, és alumínium-oxiddá alakul. Az alumínium még híg sósavban és kénsavban is oldódik, különösen hevítés közben. De erősen híg és tömény hideg salétromsavban az alumínium nem oldódik. Az alumínium lúgos vizes oldatainak hatására az oxidréteg feloldódik, és aluminátok képződnek - az anion összetételében alumíniumot tartalmazó sók:

Al 2 O 3 + 2NaOH + 3H 2 O \u003d 2Na.

A védőfólia nélküli alumínium kölcsönhatásba lép a vízzel, és kiszorítja belőle a hidrogént:

2Al + 6H 2 O \u003d 2Al (OH) 3 + 3H 2

A kapott alumínium-hidroxid feleslegben lévő lúggal reagál, hidroxoaluminátot képezve:

Al (OH) 3 + NaOH \u003d Na.

Az alumínium vizes lúgoldatban való oldásának általános egyenlete a következő:

2Al + 2NaOH + 6H 2O \u003d 2Na + 3H 2.

Az alumínium aktívan kölcsönhatásba lép a halogénekkel. Az alumínium-hidroxid Al(OH) 3 fehér, áttetsző, kocsonyás anyag.

A földkéreg 8,8% alumíniumot tartalmaz. A természetben a harmadik legnagyobb mennyiségben előforduló elem az oxigén és a szilícium után, a fémek között pedig az első. Agyagok, földpátok, csillámok része. Több száz Al-ásvány ismert (alumínium-szilikátok, bauxitok, alunitok és mások). Az alumínium-bauxit legfontosabb ásványa 28-60% alumínium-oxid-alumínium-oxid Al 2 O 3 -ot tartalmaz.

Tiszta formájában az alumíniumot először H. Oersted dán fizikus szerezte meg 1825-ben, bár ez a legelterjedtebb fém a természetben.

Az alumínium előállítása alumínium-oxid Al 2 O 3 elektrolízisével történik NaAlF 4 kriolit olvadékban 950 °C hőmérsékleten.

Az alumíniumot használják a repülésben, az építőiparban, főleg alumíniumötvözetek formájában más fémekkel, az elektrotechnikában (a réz helyettesítője a kábelgyártásban stb.), az élelmiszeriparban (fólia), a kohászatban (ötvözet adalékanyaga), az alumíniumtermiában stb. .

Alumínium sűrűsége, fajsúlya és egyéb jellemzők.

Sűrűség - 2,7*10 3 kg/m 3 ;

Fajsúly -

2,7 G/ cm 3;

Fajlagos hő 20°C-on - 0,21 kcal/fok;

Olvadási hőmérséklet - 658,7 °C;

Az olvadás fajlagos hőkapacitása - 76,8 kcal/fok;

Forrás hőmérséklet - 2000 °C;

Relatív térfogatváltozás olvadás közben (ΔV/V) - 6,6%;

Lineáris tágulási együttható(kb. 20°C-on) :

- 22,9 * 10 6 (1 / fok);

Az alumínium hővezetési együtthatója - 180 kcal / m * óra * jégeső;

Az alumínium rugalmassági modulja és a Poisson-hányados

Fényvisszaverődés alumínium által

A táblázatban megadott számok azt mutatják, hogy a felületre merőlegesen beeső fény hány százaléka verődik vissza róla.

ALUMÍNIUM-OXID Al 2 O 3

Alumínium-oxid Al 2 O 3 timföldnek is nevezik, a természetben kristályos formában fordul elő, és a korund ásványt alkotja. A korund nagyon nagy keménységű. Átlátszó kristályai, piros vagy kék színűek drágaköveket- rubin és zafír. Jelenleg a rubint mesterségesen nyerik alumínium-oxiddal egy elektromos kemencében. Nem annyira ékszerekhez, mint inkább műszaki célokra használják, például precíziós műszerek alkatrészeinek, órák köveinek stb. A kis mennyiségű Cr 2 O 3 szennyeződést tartalmazó rubinkristályokat kvantumgenerátorként használják - lézerek, amelyek irányított monokromatikus sugárzást hoznak létre.

Csiszolóanyagként használják a korundot és finomszemcsés fajtáját, amely nagy mennyiségű szennyeződést - csiszolt - tartalmaz.

ALUMÍNIUM GYÁRTÁS

A fő nyersanyag a alumínium gyártás 32-60% alumínium-oxid Al 2 O 3 -ot tartalmazó bauxitok. A legfontosabb alumíniumércek közé tartozik az alunit és a nefelin is. Oroszország jelentős alumíniumérckészletekkel rendelkezik. A bauxitokon kívül, amelyek nagy lelőhelyei az Urálban és Baskíriában találhatók, gazdag alumíniumforrás a Kola-félszigeten bányászott nefelin. A szibériai lelőhelyeken is sok alumínium található.

Az alumíniumot Al 2 O 3 alumínium-oxidból nyerik elektrolitikus módszerrel. Az ehhez használt alumínium-oxidnak kellően tisztanak kell lennie, mivel az olvasztott alumíniumból nagy nehézségek árán távolítják el a szennyeződéseket. A tisztított Al 2 O 3 -ot természetes bauxit feldolgozásával nyerik.

Az alumíniumgyártás fő kiindulási anyaga az alumínium-oxid. Nem vezet elektromosságot, és nagyon magas olvadáspontja van (kb. 2050 °C), ezért túl sok energiát igényel.

Az alumínium-oxid olvadáspontját legalább 1000 o C-ra kell csökkenteni. Ezt a módszert a francia P. Eru és az amerikai C. Hall párhuzamosan találta meg. Azt találták, hogy az alumínium-oxid jól oldódik az olvadt kriolitban, amely egy AlF 3 összetételű ásvány. 3NaF. Ezt az olvadékot az alumíniumgyártás során csak körülbelül 950 °C hőmérsékleten elektrolízisnek vetik alá. A természetben a kriolit készletek jelentéktelenek, ezért szintetikus kriolit jött létre, ami jelentősen csökkentette az alumínium előállítás költségeit.

A hidrolízist kriolit Na 3 és alumínium-oxid olvadt keverékének vetik alá. A körülbelül 10 tömegszázalék Al 2 O 3-ot tartalmazó keverék 960 °C-on megolvad, és az eljárás szempontjából legkedvezőbb elektromos vezetőképességgel, sűrűséggel és viszkozitással rendelkezik. Ezen jellemzők további javítása érdekében a keverék összetételébe AlF 3, CaF 2 és MgF 2 adalékanyagokat adnak. Ez lehetővé teszi az elektrolízist 950 °C-on.

Az alumínium olvasztására szolgáló elektrolizátor egy belülről tűzálló téglával bélelt vasház. A tömörített széntömbökből összeállított alja katódként szolgál. Az anódok (egy vagy több) felül találhatók: ezek szénbrikettel töltött alumínium keretek. A modern üzemekben az elektrolizátorokat sorosan telepítik; minden sorozat 150 vagy több cellából áll.

Az elektrolízis során a katódon alumínium, az anódon oxigén szabadul fel. Az eredeti olvadéknál nagyobb sűrűségű alumíniumot az elektrolizátor alján gyűjtik össze, ahonnan időszakosan kisütik. Ahogy a fém felszabadul, új alumínium-oxid adagok kerülnek az olvadékhoz. Az elektrolízis során felszabaduló oxigén kölcsönhatásba lép az anód szénével, amely kiég, CO és CO 2 keletkezik.

Oroszország első alumíniumgyára 1932-ben épült Volhovban.

ALUMÍNIUM ÖTVÖZMÉNYEK

Ötvözetek, amelyek növelik az alumínium szilárdságát és egyéb tulajdonságait, ötvöző adalékanyagok, például réz, szilícium, magnézium, cink és mangán hozzáadásával nyerhetők.

Dúralumínium(duralumínium, duralumínium, annak a német városnak a nevéből, ahol az ötvözet ipari gyártását megkezdték). Alumíniumötvözet (bázis) rézzel (Cu: 2,2-5,2%), magnéziummal (Mg: 0,2-2,7%) mangánnal (Mn: 0,2-1%). Kikeményedésnek és öregedésnek van kitéve, gyakran alumíniummal borítják. Is szerkezeti anyag légi és közlekedési mérnökök számára.