Metallsvarvning – allt om svarvteknik. Svarvning och dess historia

För att använda förhandsvisningen av presentationer, skapa ett Google-konto (konto) och logga in: https://accounts.google.com

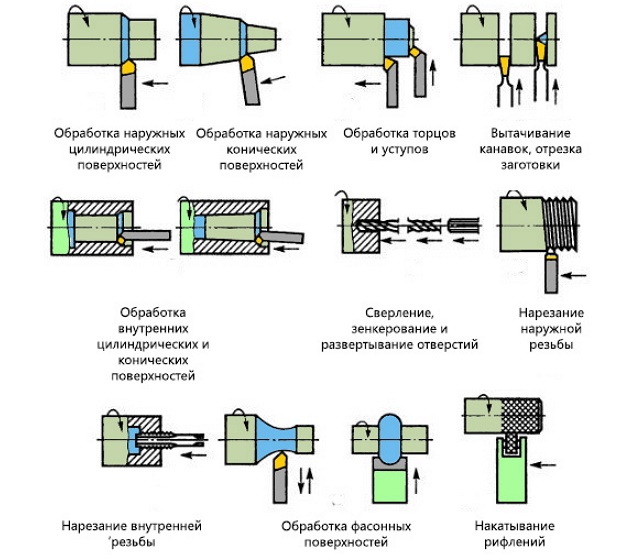

Bildtexter:

Förhandsvisning:

svarvning

Introduktion

Yrket som svarvare är det vanligaste inom maskinteknik. Svarvning är en sorts tillverkning av delar genom skärning, utförd på svarvar i samverkan mellan ett roterande arbetsstycke och ett progressivt rörligt skärverktyg. Därför är produkten av en vändares arbete delar som har formen av rotationskroppar: cylindrar, koner, delar med en komplex formad yta, delar med hål, spår, inre och yttre gängor. Detaljer kan vara små i storlek - från några millimeter till enorma, flera ton.

Svarvar är anpassade för olika delar och operationer. Följaktligen särskiljs grupper av specialiteter i en vändares yrke:vändarborrare, rundsvarare, turret turner, bakvändare, turner-operator , automatisk vändare och så vidare. Universal Turnerfungerar på en universell skruvsvarv, som gör att du kan utföra alla typer av svarvning. Vanligtvis är detta den mest erfarna arbetaren som gör unika produkter. Förutom maskinen använder vändaren olika verktyg: skär - fräsar, stansar, kranar, borrar, styrning och mätning - bromsok, mikrometrar, mätare, etc .; fixturer för att fästa fräsen och arbetsstycket.

"Evolution" av yrket

Svarvar uppfanns och användes i antiken. De var mycket enkla i designen, mycket ofullkomliga i arbete och hade först en manual och senare en fotdrift. Maskinen bestod av två etablerade centra, mellan vilka ett arbetsstycke av trä, ben eller horn klämdes fast. En slav eller lärling roterade arbetsstycket ett eller flera varv åt ena hållet och sedan åt det andra. Mästaren höll mejseln i sina händer och tryckte in den rätt plats till arbetsstycket, tog bort spånen, vilket gav arbetsstycket den önskade formen.Dessa svarvar användes främst för bearbetning träprodukter. Behovet av bearbetning påskyndade utvecklingen av svarvar, även om denna utveckling gick mycket långsamt. Prioriteten i utvecklingen av svarvar tillhör ryska tekniker.

Andrei Konstantinovich Nartov föddes i Moskva den 28 mars 1693. Han var en av klumpar-uppfinnarna som Peter I uppmärksammade och förde till den breda vägen. Under sitt inte alltför långa liv uppfann och byggde han mer än trettio verktygsmaskiner av sina egen annan profil som inte hade någon like i världen. På 1600-talet uppträdde svarvar, i vilka arbetsstycket inte längre sattes i rörelse av vändarens muskelkraft, utan med hjälp av ett vattenhjul, utan fräsen hölls som tidigare i vändarens hand. . I början av 1700-talet svarvar användes alltmer för att skära metaller, inte trä, och därför är problemet med styv fastsättning av skäraren och flytta den längs ytan på bordet som bearbetas mycket relevant. Och för första gången löstes problemet med en självgående bromsok framgångsrikt kopieringsmaskin A.K. Nartov 1712. I slutet av 1800-talet tillverkades en elektrisk svarv, som togs som grunden för modern utrustning. ...

Yrke idag

Idag gör moderna automatsvarvar en svarvares arbete enklare. Svarvarebörjar arbetet med att ta emot en uppgift, läsa en ritning, beräkningar. Han väljer verktyget, ställer in arbetsstycket på maskinen, ställer in maskinen på det valda skärläget och utför bearbetning. Den färdiga delen kontrolleras för dimensioner och ytrenhet. Maskinen har manuellt och automatiskt läge. I det första fallet kräver vändaren exakt samordnade handrörelser vid styrning av skärverktyget.. Detta yrke kräver maximal uppmärksamhet, stor styrka och tar också mycket tid.. Turner uppträder svarv operationer för bearbetning och borrning av olika ytor, ändplan, samt gängning, borrning, försänkning, kalibrering, användning av metall och andra material som ämnen. Bestämmer eller förfinar skärhastigheten och skärdjupet, väljer skärverktyget, med hänsyn till materialets egenskaper och skärets konfiguration, fixar (ställer in) det och reglerar bearbetningsprocessen. Säkerställer att delen överensstämmer med de mått som anges på ritningen, den specificerade renheten och noggrannheten.

Det är omöjligt att föreställa sig modern industri utan metallbearbetningsutrustning. Svarvar används för olika svarvoperationer: bearbetning och svarvning av delars ytor, skärning av tänder, slipning och borrning av hål. De designar och tillverkar ett brett utbud av universella svarvar i olika konfigurationer för att möta alla tillverknings- och bearbetningsbehov. Den metallbearbetnings- och skärutrustning de erbjuder uppfyller alla moderna säkerhetskrav, upprätthåller användarvänlighet och utmärks av avancerade lösningar i design och layout.

Skruvsvarvar är en unik klass av metallskärningsutrustning; de används för svarvning och skruvskärningsarbeten för järnhaltiga och icke-järnhaltiga metaller. Skruvsvarvar används för att skära spindlar, hylsor, axlar och andra delar. Metall skärutrustning Denna typ är idealisk för småskalig och engångsproduktion. Skruvsvarvar från SVSZ är lätta att använda, högeffektiva och ger inte mycket ljud.

ingen modernt företag metallbearbetning klarar sig inte utan universella CNC-svarvar. CNC-svarvar är ett datoriserat system av metallskärmaskiner som helt kan kontrollera processen för tillverkning av delar. Den här klassen verktygsmaskiner eliminerar möjligheten att göra misstag och minimerar mänsklig ansträngning i processen. CNC-svarvar kan arbeta i automatiska och halvautomatiska cykler vid svarvning av delar.

För små serieproduktion industriföretag och i enskilda verkstäder används oftast SAMAT skruvsvarvar. SAMAT universalsvarvar har en hög noggrannhetsklass i enlighet med GOST 8-77, de kan utföra alla typer av svarvningsoperationer, inklusive möjligheten att skära annan sort trådar. Nyheten i serien av skruvsvarvar - SAMAT 400 S / S - utför särskilt exakta tekniska operationer med traditionella, såväl som slitstarka kompositskärverktyg.

Den universella svarven "Vector 400SC" med ett adaptivt styrsystem kräver inga speciella programmeringskunskaper, är lätt att använda och gör det möjligt att arbeta med mikrocyklar i ett brett spektrum utan mekaniska inställningar.

Till skillnad från konventionella svarvar är svarvmaskiner multifunktionella och används stora företag för massproduktion av delar. Denna högteknologiska metallbearbetningsutrustning är designad för dynamisk högpresterande bearbetning av komplexa delar från byggmaterial. Svarvningscentret med hög precision används för att ändra positionen för skärverktyget på universella CNC-svarvar. Svarvbearbetningscentret från CJSC SVSZ kännetecknas av höghastighetsskärning, noggrannhet och tillförlitlighet.

tjugoförsta århundradet - århundradet högteknologi. Med skapandet av artificiell intelligens har svarvar nått en ny utvecklingsnivå, tack vare införandet av programvara i maskinen har produktkvaliteten och produktiviteten ökat.

De vanligaste metoderna för att tillverka delar med specificerade geometriska parametrar inkluderar metallsvarvning. Kärnan i denna teknik, som också gör det möjligt att få en yta med den erforderliga grovheten, är att ett överskott av metallskikt avlägsnas från arbetsstycket.

Principer för svarvning

Tekniken för metallsvarvning innebär användning av speciella maskiner och skärverktyg (skärare, borrar, reamers, etc.), genom vilka ett lager av metall av den erforderliga storleken avlägsnas från delen. Den utförs av en kombination av två rörelser: den huvudsakliga (rotation av arbetsstycket fixerad i chucken eller frontplattan) och matningsrörelsen som utförs av verktyget vid bearbetning av delar till de specificerade parametrarna för deras storlek, form och ytkvalitet.

På grund av det faktum att det finns många metoder för att kombinera dessa rörelser, arbetar de med delar av olika konfigurationer på svarvutrustning, och utför även en hel lista med andra tekniska operationer, vilket innefattar:

- skärande trådar av olika slag;

- borrning av hål, deras borrning, utplacering, försänkning;

- skära av en del av arbetsstycket;

- vridande spår av olika konfigurationer på produktens yta.

Tack vare så bred funktionalitet svarvutrustning du kan göra mycket på det. Till exempel, med dess hjälp, bearbetning av sådana produkter som:

- nötter;

- axlar av olika konfigurationer;

- bussningar;

- remskivor;

- ringar;

- kopplingar;

- kugghjul.

Naturligtvis innebär svarvning att få färdig produkt som uppfyller vissa kvalitetskrav. Kvalitet innebär i detta fall överensstämmelse med kraven på delarnas geometriska dimensioner och form, såväl som graden av ytjämnhet och noggrannheten i deras relativa position.

För att säkerställa kontroll över kvaliteten på bearbetningen används inte mätinstrument: på företag som producerar sina produkter i stora partier, gränsmätare; för villkoren för enkel- och småskalig produktion - bromsok, mikrometrar, inre mätare och andra mätanordningar.

Det första du bör tänka på när du lär dig svarvning, är tekniken för metallbearbetning och principen genom vilken den utförs. Denna princip består i det faktum att verktyget, skär sin skäregg i produktens yta, klämmer fast det. För att ta bort ett metallskikt som motsvarar värdet av en sådan inmatning måste verktyget övervinna vidhäftningskrafterna i arbetsstyckets metall. Som ett resultat av denna interaktion formas det borttagna metallskiktet till flis. Det finns följande typer av metallspån.

Sammanslagna

Ett sådant chip bildas när höga hastigheter bearbetade arbetsstycken gjorda av mjukt stål, koppar, tenn, bly och deras legeringar, polymera material.

elementär

Bildandet av sådana spån uppstår när arbetsstycken från lågviskösa och hårda material bearbetas med låg hastighet.

Chipfraktur

Spån av denna typ erhålls vid bearbetning av arbetsstycken från ett material som kännetecknas av låg duktilitet.

trampade

Bildandet av sådana spån är typiskt för medelhastighetsbearbetning av arbetsstycken gjorda av medelhårt stål, delar gjorda av aluminiumlegeringar.

Skärverktyg för svarv

Effektiviteten som utmärker arbete på en svarv bestäms av ett antal parametrar: skärdjupet och skärhastigheten, storleken på den längsgående matningen. För att bearbetningen av delen ska vara av hög kvalitet är det nödvändigt att organisera följande villkor:

- hög rotationshastighet för arbetsstycket, fixerad i chucken eller frontplattan;

- verktygets stabilitet och en tillräcklig grad av dess påverkan på delen;

- det maximalt möjliga lagret av metall som tas bort per passage av verktyget;

- hög stabilitet hos alla maskinkomponenter och bibehålla dem i fungerande skick.

Skärhastigheten väljs baserat på egenskaperna hos det material som arbetsstycket är tillverkat av, typen och kvaliteten på den använda skäraren. I enlighet med den valda skärhastigheten väljs spindelhastigheten för maskinen utrustad med en svarvchuck eller frontplatta.

Med hjälp olika typer fräsar kan vara grova eller efterbehandlingstyper svarvningsoperationer, och valet av verktyg påverkas främst av bearbetningens karaktär. Genom att ändra de geometriska parametrarna för den skärande delen av verktyget är det möjligt att kontrollera mängden metallskikt som ska tas bort. De högra framtänderna särskiljs, som under bearbetningen av delen rör sig från ändstocken till fronten, och de vänstra rör sig i motsatt riktning.

Beroende på bladets form och placering klassificeras framtänderna enligt följande:

- verktyg med en dragen arbetsdel, vars bredd är mindre än bredden på deras fästdel;

- hetero;

- böjd.

Framtänderna skiljer sig beroende på syftet med applikationen:

- poängsättning (bearbetning av ytor vinkelräta mot rotationsaxeln);

- genomgång (svängning av plana ändytor);

- räfflor (bilda räfflor);

- formad (att erhålla en del med en specifik profil);

- borrning (borrhål i arbetsstycket);

- gängade (skärande trådar av alla slag);

- skärning (klippa av en del av en given längd).

Kvaliteten, noggrannheten och produktiviteten hos den bearbetning som utförs på en svarv beror inte bara på rätt val verktyg, men också på dess geometriska parametrar. Det är därför i lektionerna i special läroanstalter, där framtida svarvspecialister studerar, ägnas mycket uppmärksamhet åt skärverktygets geometri.

De huvudsakliga geometriska parametrarna för varje fräs är vinklarna mellan dess skäreggar och riktningen i vilken matningen utförs. Dessa skärverktygsvinklar kallas blyvinklar. Bland dem särskiljs:

- huvudvinkel - φ, mätt mellan verktygets huvudskär och matningsriktningen;

- auxiliary - φ1, placerad, respektive, mellan hjälpkanten och matningsriktningen;

- vinkel vid skärets spets - ε.

Vinkeln i toppen beror bara på hur verktyget är slipat, och hjälpvinklarna kan även justeras genom att ställa in den. Med en ökning av huvudvinkeln minskar vinkeln i toppen medan den del av skäret som är involverad i bearbetningen också minskar, respektive verktygslivslängden blir också kortare. På vilket sätt mindre värde denna vinkel är den större delen av skäreggen involverad både i bearbetningen och i avlägsnandet av värme från skärzonen. Sådana framtänder är mer motståndskraftiga.

Övning visar att för svarvning av arbetsstycken som inte är för styva, stor diameter den optimala är huvudvinkeln, vars värde ligger i intervallet 60–90 grader. Om det är nödvändigt att bearbeta ett arbetsstycke med stor diameter, måste huvudvinkeln väljas i intervallet 30–45 grader. Styrkan på skärets spets beror på värdet på hjälpvinkeln, så den är inte stor (som regel väljs den från intervallet 10–30 grader).

Särskild uppmärksamhet i lektionerna om svarvning ägnas också åt hur man väljer rätt typ av fräs beroende på typ av bearbetning. Ja det finns vissa regler, enligt vilken bearbetningen av ytor av en eller annan typ utförs med hjälp av en skärare av en viss kategori.

- Konventionella raka och böjda fräsar är nödvändiga för att bearbeta delens yttre ytor.

- Ett tryckverktyg kommer att krävas för änd- och cylindriska ytor.

- välj för spårning och trimning av arbetsstycket.

- Borrfräsar används för att bearbeta tidigare borrade hål.

separat kategori svarvverktyg sminkskärare, med vilka du kan bearbeta formade ytor med en generatrislängd på upp till 40 mm. Sådana framtänder är indelade i flera huvudtyper:

- på design egenskaper: stav, rund och prismatisk;

- i den riktning i vilken produkten bearbetas: radiell och tangentiell.

Typer av utrustning för svarvning

Av alla typer av utrustning för svarvning är den mest utbredda i både stora och små företag skruvsvarv. Anledningen till sådan popularitet är mångsidigheten hos denna enhet, tack vare vilken den med rätta kan kallas universell.

Vi listar de viktigaste strukturella delarna av en sådan maskin:

- två huvudstockar - fram och bak (i huvudstocken är en växellåda på maskinen placerad; en spindel med en svarvchuck (eller frontplatta), en längsgående glid och utrustningspenna placeras på bakstycket);

- en bromsok, i vars utformning det finns övre och nedre slider, en roterande platta och en verktygshållare;

- utrustningens bärande element är en ram monterad på två piedestaler i vilka elmotorer är placerade.

- växellåda.

Verktygsmaskiner som styrs av speciella datorprogram, CNC-maskiner, blir allt mer utbredda. Utformningen av sådana maskiner skiljer sig från den vanliga endast genom att den har en speciell kontrollenhet.

- tornsvarvningsutrustning som används för att bearbeta delar av komplex konfiguration;

- , bland vilka det finns en- och två-rack;

- flerskärande halvautomatisk utrustning, som kan hittas hos företag som producerar sina produkter i stora partier;

- bearbetningskomplex, på vilka det är möjligt att utföra både svarvnings- och fräsoperationer.

Utan att vända idag är det extremt svårt att föreställa sig många produktionsindustrier. Därför fortsätter denna typ av arbete med metall att utvecklas, trots det redan hög nivå, tillåter att tillhandahålla högsta kvalitet och bearbetningshastighet.

3 , medelbetyg: 5,00

av 5)

SÄKERHET VID ARBETE PÅ SVÄVARN

Säkerhetär ett system för organisatoriska och tekniska åtgärder och medel för att förhindra exponering av arbetare för farliga och skadliga produktionsfaktorer. Huvudinnehållet i säkerhetsåtgärder och industriell sanitet är förebyggande av skador, det vill säga förebyggande av olyckor i arbetet, och i synnerhet under träningsperioden.

Varje elev ska få instruktioner om säkerhet, industrisanering och brandskydd.

Briefing på arbetsplatsen genomförs före antagning till arbete av alla nyanlända studenter för praktik, samt de som överförs.

Innan du börjar arbeta.

1) Ta på dig overaller; fäst ärmarna; gömma håret under en huvudbonad.

2) Kontrollera närvaron och tillförlitligheten av fästningen av skyddsstängsel och anslutningen av skyddsjorden med maskinkroppen.

3) Ordna verktygen och ämnena i en viss ordning på sidoskåpet.

4) Spänn fast fräsen och arbetsstycket. Ta bort nyckeln från chucken och installera den på sin plats.

5) Kontrollera maskinens funktion vid tomgång och servicebarheten hos startboxen genom att stänga av knapparna och manöverspakarna.

Under arbetet.

1) Följ strikt tekniken för operationer.

2) För att undvika skador, gör inte:

Luta huvudet nära chucken eller skärverktyget.

· att förråda eller acceptera föremål genom maskinernas roterande delar.

luta eller luta dig mot maskinen, lägg verktyg eller arbetsstycken på den.

Mät arbetsstycket, rengör och ta bort spån från maskinen tills den stannar helt.

· Kyl skärverktyget eller arbetsstycket med en trasa.

stoppa maskinen genom att bromsa chucken för hand.

flytta bort från maskinen utan att stänga av den.

Stöd och fånga den avskurna biten med handen.

3) Rengöring av delen på maskinen med en fil eller sandpapper fäst på ramen. Ramens handtag måste vara med en säkerhetsring. När du arbetar, håll med vänster hand.

4) När du stänger av maskinen är det nödvändigt att flytta fräsen bort från arbetsstycket.

5) När du arbetar i mitten, kontrollera om ändstocken är ordentligt fastsatt och se till att borrningen är tillräcklig och dess vinkel motsvarar vinkeln på mitten.

6) Använd skiftnycklar, lämpliga muttrar och bulthuvuden.

7) Stången som ska bearbetas får inte sticka ut utanför maskinen

8) När du stänger av strömmen i nätverket, under drift, stäng omedelbart av maskinen.

I slutet av arbetet.

1) Koppla loss bromsoket, stäng av elmotorn.

2) Ta bort spån från maskinen med en borste, från spåren på sängen med krokar. Det är förbjudet att blåsa av marker med munnen eller svepa med handen.

3) Torka av maskinen, smörj, städa i ordning verktygen och individuella medel skydd. Lämna över maskinen till läraren.

SKÄRVERKTYG

De skärverktyg som används på svarvar är framtänder. Beroende på typen av bearbetning är skärarna uppdelade i: genomgående hål, skärning, skärning, slits, hantel, gängad, formade och tråkiga; borrning är i sin tur indelade i fräsar för bearbetning av genomgående hål, bearbetning av blinda hål på nära håll, borrning av spår och gängning. I matningsriktningen är skärarna uppdelade i höger och vänster. Höger framtänder kallas de där, när de placeras ovanpå dem, handflatorna höger hand Hem allra senaste verkar vara vid sidan av tumme. När du arbetar med sådana skärare på en svarv, rör de sig från höger till vänster. Enligt huvudets form och dess placering i förhållande till kroppens axel är framtänderna raka. Rationellt valda geometriska parametrar för fräsen och formen på den främre ytan för givna skärförhållanden bör ge den största livslängden eller den högsta skärhastigheten. En sådan geometri kallas optimal och väljs från relevanta guider om skärförhållanden och skärverktygsdesign. Materialet för skärarna är snabbstål (svetsade fräsar) och kermethårdlegering (fräsar med lödda eller skruvade skär).

BEHANDLING AV DELAR PÅ svarvar

Vändning- en av de vanligaste typerna av metallskärning, utförd på maskiner i svarvgruppen. Delarna som bearbetas på dessa maskiner är indelade i tre klasser: axlar, skivor, bussningar. Delar bearbetas på specialiserade maskiner, justeras för att bearbeta vissa enkla och medelkomplexa arbetsstycken eller utföra individuella operationer: skärning av yttre och inre triangulära och rektangulära gängor med kranar och stansar. De använder universella och speciella enheter, multidimensionella och endimensionella verktyg.

TYPER AV VARVVARAR

Maskinen består av en bädd monterad på piedestaler, en främre (spindel) topp, en bromsok med en verktygshållare och ett förkläde samt en ändstock. Sängen är basen och tjänar till att montera alla huvudkomponenter i maskinen. Bromsokvagnen och ändstocken rör sig längs bäddens styrningar. Spindeln har en växellåda inuti med en spindel, i den främre änden av vilken en chuck eller frontplatta är fixerad för montering av arbetsstycket som ska bearbetas. Bromsoket är utformat för att fästa knivarna i verktygshållaren och förflytta dem i längd-, tvär- och vinkelriktningarna. För att flytta verktyget har bromsoket tre slider (vagnar): längsgående, tvärgående och övre. Matarlådan och gitarren med utbytbara växlar används för att justera maskinen till önskad matning eller stigning på gängan som skärs. Från matarlådan kommer rörelsen till bromsoket genom ledskruven, vid gängning eller genom drivaxeln, när det är nödvändigt att utföra rörelsen av längsgående och tvärgående matning vid svarvning av arbetsstycken. Ändstocken tjänar till att stödja den fria änden av långa arbetsstycken. Den består av tre huvuddelar: kropp, fjäderpennor och tallrikar. Ett centrum eller verktyg (borr, försänkning, etc.) installeras i det koniska hålet på fjäderpennan. Stjärtkåpan kan flyttas i sidled för att vända avsmalnande ytor. Svarvar är utrustade med anordningar för snabb matning av bromsoket och en mekanism för att snabbt stoppa spindelns rotation och automatisk avstängning bromsok tillförsel vid överbelastning. På maskinens topplock finns indikatorer för positionen för avstämningshandtagen och tabeller över spindelhastigheter.

CYLINDRISK BEARBETNING OCH ÄNDYTA

För att bearbeta arbetsstyckets cylindriska yta helt i en installation är det nödvändigt att använda en speciell främre mittpunkt (korrugerad, flytande med ett korrugerat koppel, självspännande eller omvänd) istället för en drivchuck och en klämma, och en roterande baksida Centrum.

Att trimma ändarna på arbetsstyckena består i att utföra de tekniker som föreskrivs i de föregående övningarna (installera chucken, fräsen och arbetsstycket, ställ in maskinen på önskad spindelhastighet). Fäst arbetsstycket i chucken med ett utsprång från käftarna på högst 40 ... 50 mm. Bearbetning bör utföras med en tyfusände böjd framtand med en vinkel j = 90° eller en böjd framtand med en vinkel j = 45°. För att bearbeta arbetsstyckets ändyta i följande ordning: rör spetsen av skärhuvudet mot ändytan på arbetsstycket och dra fräsen bort från arbetsstycket; ställ in fräsen till önskad storlek på det skurna lagret (skärdjup eller ändmån), flytta den åt vänster, mata fräsen med manuell tvärmatning, minska matningsvärdet när frässpetsen närmar sig arbetsstyckets axel. För att skära den andra änden av arbetsstycket, lossa arbetsstycket, mät dess längd, bestäm den återstående tillåten för bearbetning av den andra änden, fixera arbetsstycket i chucken med den andra änden. Flytta fräsen, räkna rörelsen längs skruvens ben översta rutschkanan(eller längs delen av den längsgående matningen av bromsokvagnen) från änden av arbetsstycket, vilket lämnar 0,1 ... 0,2 mm för den slutliga trimningen.

Trimma änden genom att flytta skäraren till mitten av korset manuell inmatning. Dra fräsen bort från arbetsstycket till dess ursprungliga position. Flytta fräsen åt vänster på den övre delen av skruven på bromsokets övre slid och skär den andra änden helt. Vid trimning av ändarna med en böjd genomgående fräs med en vinkel j = 45°, utför en preliminär passning genom att flytta fräsen från yttre ytan arbetsstycket till mitten, det sista passet - genom att flytta från mitten till arbetsstyckets yttre yta. Kontrollera rakheten på arbetsstyckets ändyta efter bearbetning med en mätlinjal. Ändbuktning är inte tillåten. Upprepa alla ovanstående övningar för att vända cylindriska ytor och trimma ändarna flera gånger och bearbeta sedan de arbetsstycken som är nödvändiga för följande klasser eller tillverkning av delar för produkter tillverkade av utbildningsverkstäder.

Trimning av änden av arbetsstycket utförs i följande sekvens: rör vid spetsen av huvudet på arbetsstyckets fräsände och ta bort skäraren från arbetsstycket; ställ in skäraren till önskad storlek (skärdjup eller ändmån), flytta den åt vänster; mata fräsen med manuell tvärmatning, vilket minskar matningsvärdet när frässpetsen passerar till arbetsstyckets axel.

BORRNING OCH BORRNING AV HÅL

Håltagning på svarvar utförs med olika skärverktyg, vars val beror på dina arbetsstycken, hålets form, hålytans noggrannhet och grovhet. Arbetsstyckena är fixerade i maskinspindeln och ger dem rotationsrörelse, och skärande verktyg- i fjädrarna på ändstocken och berätta för dem den translationella rörelsen - fodret. Beroende på form och mått fixeras arbetsstycket i en självcentrerande chuck med tre käftar, i en chuck med fyra käftar, på en frontplatta med remsor och bultar eller på annat sätt. Bearbetningen av hål i arbetsstyckets fasta metall utförs med spiralborrar. När hålets längd överstiger 5 ... 10 diametrar, med så kallad djupborrning, används speciella borrar (pistol, kanon, spindel, ring , centrering, etc.). Twistborrar med en diameter på upp till 10 mm med ett cylindriskt skaft är fixerade i en trekäfts borrchuck, som installeras direkt i det avsmalnande hålet på ändstockspennan. Om konan på borrchuckskaftet är mindre än avsmalnningen i det koniska hålet på fjäderpennan, måste en konisk bussning användas. Vridborrar med en diameter på mer än 10 mm med ett cylindriskt skaft fixeras i en tvåkäfts borrchuck med en större klämkraft. Vridborrar med avsmalnande skaft installeras direkt i det koniska hålet i tankens bakdel, och när borrkonan är mindre än det koniska hålet på fjäderpennan, använd sedan en eller flera adapterbussningar. Skilj mellan för- och slutborrning. Vid förborrning väljs borrdiametern mindre än den slutliga diametern med storleken på den utsläppsrätt som lämnas för slutbearbetning. Efter förborrning kan brotschning utföras, d.v.s. borrning med en borr med större diameter, brotschning, brotschning eller borrning av hål med fräs. Visa urval ytterligare bearbetning beror på noggrannheten hos hålet som bearbetas. Bearbetningen av mitthål på ändytorna för installation av arbetsstycken i centrum av verktygsmaskiner utförs antingen sekventiellt med en borr och en försänkning, eller i en gång med en kombinerad mittborr.

Att öka diametern på ett hål som redan finns i arbetsstycket och ge det den önskade formen (cylindrisk, konisk, stegad) med hjälp av borrskärare kallas borrning. Tråkig skärare, installerad i maskinstödets verktygshållare, måste ha en fribärande del som sticker ut från verktygshållaren till en längd som är större än längden på borrhålet i arbetsstycket. Geometriska parametrar för borrfräsar och delar av skärlägen under borrning liknar dessa parametrar vid svarvning av cylindriska arbetsstycken med genomgående fräsar

Håltråkigt med steg skiljer sig från borrning ett slätt cylindriskt hål med en borrning hård skärare att bearbetningen sker i flera omgångar. Skäraxelns längd måste vara sådan att det är möjligt att borra hela det stegade hålet till fullt djup, och tvärsnitt skärhuvudet och skaftet måste vara mindre än den lilla diametern på det stegade hålet. Om axelns höjd är mindre än 5 mm och borrningen av en större diameter utförs i ett pass (t<5 мм), то применяют резец с главным углом в плане j=90°, подачу резца производят только в продольном направлении. При растачивании глухих цилиндрических отверстий или сквозных отверстий с уступами высотой более 5 мм применяют резец с главным углом в плане j=95°, подача резца в этом случае производится сначала в продольном направлении, а при подходе резца к уступу - в поперечном направлении. Размер от торца заготовки до уступа выдерживают различными способами: по риске на резце плоским упором, закрепленным в резцедержателе, а также продольным упором, установленным на направляющих станины, или по продольному лимбу. Размер от торца заготовки до уступа (или дна глухого цилиндрического отверстия) можно измерить различными измерительными инструментами: измерительной линейкой, глубиномером штангенциркуля, штангенглубиномером или шаблоном. Диаметр отверстия измеряют штангенциркулем. При использовании штангенциркуля с отсчетом по нониусу 0,05 мм необходимо к показаниям штангенциркуля прибавлять толщину губок, указанную на них. Проверить полученный диаметр отверстия можно предельными калибрами-пробками. Проходная сторона пробки (ПР) должна проходить в отверстие без особых усилий, а непроходная сторона (НЕ) не должна проходить в отверстие.

AVSMALNANDE

Bearbetningen av koniska ytor på svarvar utförs på olika sätt: genom att vrida den övre delen av bromsoket; förskjutning av bakkroppen; vrida den koniska linjalen; bred skärare. Användningen av en eller annan metod beror på längden på den koniska ytan och konens vinkel.

Att bearbeta den yttre konen genom att vrida den övre sliden på bromsoket är tillrådligt i fall där det är nödvändigt att erhålla en stor konlutningsvinkel med en relativt liten längd. Den största längden av könens generatris bör vara något mindre än slaget på vagnen för den övre tjockleken. Att bearbeta den yttre konen genom att flytta bakkroppens kropp är bekvämt för att få långa mjuka koner med en liten lutningsvinkel (3 ... 5 °). För att göra detta förskjuts bakstyckets kropp i tvärriktningen från linjen av maskincentrum längs styrningarna på basen av huvudstocken. Arbetsstycket som ska bearbetas fixeras mellan maskinens mitt i en drivchuck med en krage. Bearbetningen av koner med hjälp av en kon (kopia) linjal, fixerad på baksidan av svarvbädden på en tallrik, används för att få en ytlig kon av avsevärd längd. Arbetsstycket fixeras i centrum eller i en självcentrerande chuck med tre käftar. Skäraren, fixerad i maskinhållarens verktygshållare, tar emot samtidig rörelse i längsgående och tvärgående riktningar, vilket resulterar i att den bearbetar arbetsstyckets koniska yta.

Bearbetningen av den yttre konen med en bred skärare används om det är nödvändigt att få en kort kon (l<25 мм) с большим углом уклона. Широкий проходной резец, режущая кромка которого длинней образующей конуса, устанавливают в резце держатель так, чтобы главная режущая кромка резца составляла с осью заготовки угол а, равный углу уклона конуса. Обработку можно вести как с продольной, так и с поперечной подачей. На чертежах деталей часто не указывают размеры, необходимые для обработки конус и их необходимо подсчитывать. Для подсчета неизвестных элементов конусов и их размеров (в мм) можно пользоваться следующими формулами

a) avsmalning K= (D-d)/l=2tga

b) konlutningsvinkel tga = (D-d)/(2l) = K/2

c) lutning i = K/2=(D-d)/(2l) = tga

d) större kondiameter D = Kl + d = 2ltga

e) mindre kondiameter d = D-K1 = D-2ltga

e) kon längd l \u003d (D-d) K \u003d (D-d) / 2tga

Bearbetningen av inre koniska ytor på svarvar utförs också på olika sätt: med en bred skärare, vridning av den övre delen (släden) av bromsoket, vridning av den koniska (kopia) linjalen. Invändiga koniska ytor upp till 15 mm långa bearbetas med en bred fräs, vars huvudskär är inställd i den erforderliga vinkeln mot konens axel, och utför längsgående eller tvärgående matning. Denna metod används när konlutningsvinkeln är stor och det inte ställs höga krav på noggrannheten av konlutningsvinkeln och ytjämnhet. Invändiga koner längre än 15 mm vid valfri lutningsvinkel bearbetas genom att vrida den övre sliden på bromsoket med manuell matning.

Oavsett metoden för bearbetning av konen måste skäraren ställas in exakt i höjd med maskinens mitt.

TRÄDNING PÅ VARVAR

Gängning med fräsar utförs på skruvsvarvar med en ledskruv med delad mutter, en gitarr av utbytbara hjul, en matarlåda och en vändmekanism. Maskinen kan skära olika gängor - extern och intern, metrisk och tum, höger och vänster, enkel och flergängad, fästning och last; enligt profilens form - triangulär, rektangulär, trapetsformad etc. Dessutom skärs maskar på skruvskärsvarvar. Före gängning vänds (borras) arbetsstycket till en viss diameter, som bör vara något mindre än gängans ytterdiameter. Detta beror på närvaron av elastiska och plastiska deformationer som uppstår i arbetsstyckets material, varifrån stångens yttre diameter ökar och hålets innerdiameter minskar. Valet av arbetsstyckets diameter görs enligt speciella tabeller.

För gängning används stav-, prismatiska och runda (skiv-) fräsar och gängade kammar. Stångskärare har bredare tillämpning. För finbearbetningsfräsar är spånvinkeln γ = 0, för gängförbehandlingsfräsar, när gängprofilförvrängning inte är av stor betydelse, används en positiv spånvinkel γ = 10 ... 20 °. Vinkeln på profilen i skärdelens skärande del är lika med vinkeln på gängprofilen (till exempel för metrisk - 60 °, för pubic - 55 °). Vinkeln på profilen för skärdelens skärande del och dess installation i verktygshållaren mäts med en mall eller goniometer genom ljuset. För gängning är det nödvändigt att koppla samman rotationen av arbetsstycket (spindeln) med matningen av det gängade verktyget (ok). Gängan med den önskade stigningen erhålls när, i ett varv av arbetsstycket, fräsen rör sig i den misslyckade riktningen ett steg (tråd) av gängan som skärs.

Moderna skruvsvarvar har en mycket enkel och förutbestämd gängstigning. Inställning antingen för att hitta, enligt tabellen, fäst, beroende på modell, på toppen eller sidoväggen av lådan, eller på trumman för att ställa in maskinen på önskad gänga, önskat läge för matarlådans handtag trummor, eller antalet tänder på utbytbara växlar och ställ in dem i önskat läge. Verktygsmaskiner har vanligtvis två uppsättningar utbytbara hjul. I de skruvsvarvar som inte har matarlåda görs inställningen endast genom beräkning. Sådana maskiner levereras med uppsättningar av utbytbara växlar på 17, 19, 38 eller ett annat antal hjul. Gängan skärs i flera preliminära och sista drag, vars antal beror på gängstigningen. Det finns flera metoder (scheman) för att förse en gängad fräs till skärdjupet med varje pass. Vid gängning med stigning P< 2 мм резец подается в поперечном направлении перпендикулярно оси нарезаемой заготовки - радиальная подача. При нарезании резьбы с шагом Р>2 ... 2,5 mm för att underlätta deformation och fri utgång av spån från skärzonen, används en kombinerad matning av fräsen - både tvärgående och längsgående. Det andra skärschemat kan också utföras genom att mata den övre sliden av bromsoket, roterat till maskinens axel i en vinkel på 60°. För att erhålla en mer exakt gänga är det önskvärt att utföra de sista övergångarna endast med radiell matning - enligt det första schemat. Återgången av den gängade skäraren till sitt ursprungliga arbetsläge för att utföra nästa pass utförs på två sätt, vars val beror på stigningen på gängan som skärs och stigningen på maskinens ledskruv. När du skär på en skruvsvarv finns det flera (jämna) och icke-flera (udda) gängor. En multipel är en gänga där förhållandet mellan stigningen P x för ledarskruvens gänga delas utan ett spår av stigningen P n för gängan som skärs eller antalet gängor n n per 1 "av tumgängan som skärs är dividerat utan rest med antalet gängor n x för ledarskruven. En sådan gänga kallas icke-multipel, y som som ett resultat av den angivna divisionen, bråktal, inte heltal erhålls.När man skär en multipelgänga, skär skäraren (ok) återställs till sitt ursprungliga läge genom att vrida på den delade muttern på ledarskruven och snabbt flytta sliden manuellt, växla spindelrotationen till det omvända (snabba) slaget utan att öppna den delade muttern, och flytta bromsoket med skäraren till sitt ursprungliga läge för att utföra nästa pass.

Rektangulära och trapetsformade gängor och maskar, beroende på storlek och noggrannhet, skärs med en eller flera fräsar. Vid gängning används olika skärvätskor som absorberar värme, minskar friktionen på fräsens och arbetsstyckets gnidytor samt tar bort små spånpartiklar. Vid bearbetning av ståldelar används emulsion, olja, sulfofresol; brons och mässing utan kylning eller rapsolja; gjutjärn utan kylning eller fotogen.

Att skära utvändiga och invändiga triangulära fästtrådar med kranar och stansar på svarvar, revolversvarvar och andra maskiner är en av de högpresterande bearbetningsmetoderna. Gängan skärs helt i en eller flera verktygspassager. En speciell inställning av maskinen för trädning utförs inte. Arbetsmetoderna är enkla, i många avseenden liknar teknikerna för gängning, bemästrade av studenter under passagen av låssmedspraktik och kräver inte höga kvalifikationer. Det är mest lämpligt att använda kranar och stansar för att skära felaktiga fästgängor med en diameter på upp till 25..30 mm och med ett steg på högst 3 mm.

Formen är en ring med en gänga på innerytan och spånhål som bildar skäreggarna. Kranar används för att skära invändiga gängor och är uppdelade i metallarbete, maskinmanual, maskin, mutter och special. Maskintappar används vid skärning av gängor på svarvar, revolversvarvnings- och borrmaskiner samt special- och muttertappar på olika mutterskärmaskiner. Kranen består av en arbetsdel med en gängad yta och spår för att forma skäreggar och ett skaft, som tjänar till att fästa verktyget i chucken. Vanligtvis, när man träder på en maskin, används en maskinkran, vilket ger gängning i ett pass. För gängning i hårdmetallämnen används två eller tre tappar (två och tre kompletta). Den första gör ett preliminärt snitt, och den avslutande bringar tråden till önskade dimensioner och rengör den. När en kran skruvas in eller en stans skruvas in i ytan på arbetsstycket som ska skäras skärs tänderna på den avfasade delen av verktyget gradvis genom gängprofilens spiralformade spår. Tjockleken på det skurna lagret a z vid varje tand på fasningen, och följaktligen skärkraften och vridmomentet beror på antalet tänder, vinkeln j för fasningen och gängstigningen. För att fästa verktyget på maskinen och skydda det från brott och gängavskalning under skärning, speciellt i blinda hål och på stegade rullar, används säkerhetskompenserande patroner av olika design och storlekar. Huvuddragen hos sådana chuckar är förmågan att förflytta verktyget ett visst avstånd längs skaftets axel och kompensera för viss oöverensstämmelse mellan verktygets faktiska matning och stigningen på gängan som skärs.

BEHANDLING AV FORMADE YTOR

Många maskindelar har inte bara rätlinjiga och plana ytor, utan också olika kurvlinjiga konturer, bestående av raka linjesegment, cirkulära bågar med olika diametrar och andra kurvor. Krökta konturer kan fräsas på vertikala fräsmaskiner: genom att markera genom att kombinera longitudinella och tvärgående manuella matningar; genom att markera med ett roterande runt bord; på en kopiator i speciella enheter.

Det rekommenderas att bearbeta krökta konturer av en cirkelbåge på ett roterande runt bord med manuell matning, vilket är ett obligatoriskt tillbehör för en vertikal fräsmaskin.

BEHANDLING AV DELAR PÅ EN FRÄSMASKIN

Fräsning är en av de vanligaste metoderna för att bearbeta plana och olika formade ytor, gängning, splines, hjultänder och andra delar.

De flesta delar har ytor i form av plan, till exempel maskinbäddstyrningar, skruvstädbasytor, styr- och märkningsplåtar, monteringsfyrtor, bult- och mutterytor, verktygsskaftrutor etc. Fräsning av plan kan huvudsakligen göras med cylindriska fräsar på horisontella fräsmaskiner och plan- och pinnfräsar, både horisontella och vertikala fräsmaskiner.

Ett lutande plan är en plan yta i vinkel mot horisontalplanet. En avfasning är ett kort lutande plan. Fräsning av ett lutande plan med rotation av arbetsstycket kan utföras både på horisontella och vertikala fräsmaskiner, med hjälp av en universell maskinskruv, hörnplattor eller speciella fixturer och klämmor.

Fräsa avsatser, rektangulära spår, spår och avskärning av arbetsstycken. I detaljerna i maskiner och enheter finns ytor som kallas avsatser och spår. Spåren kan vara rektangulära och formade, genomgående och slutna. För bearbetning av rektangulära, formade och genomgående spår och avsatser på horisontella fräsmaskiner används olika skivfräsar. För att bearbeta slutna spår, kilspår och andra otillgängliga ytor på horisontella och vertikala fräsmaskiner används pinnfräsar. Vid omslipning minskar skärets bredd, därför är det, i de fall då skäret måste behålla sin storlek i bredd, att använda sammansatta (dubbla) skivskärare, bestående av två halvor, mellan vilka en tunn ring av en viss tjocklek är lagd.

Fräsarna är monterade på dornarna på fräsmaskiner på samma sätt som cylindriska. För att spara snabbstål tillverkas skivskärare av stora storlekar som prefabricerade, med insticksknivar. Axelfräsning med tallriksfräsar kan utföras på olika sätt: varje ansats fräss med en tresidig tallriksfräs, båda ansatserna fräses samtidigt med en uppsättning av två tallriksfräsar med exakt samma diameter. I detta fall, för att erhålla en given storlek mellan avsatserna, installeras lämpliga mellanringar på dornen mellan skärarna eller fräss i en tvåpositions 180 ° roterande fixtur. Efter fräsning av kanten (första läget) roteras fixturen med arbetsstycket fixerat i den och placeras i det andra läget för fräsning av den andra kanten.

Många maskindelar har inte bara rätlinjiga och plana ytor, utan också olika kurvlinjiga konturer, bestående av raka linjesegment, cirkulära bågar med olika diametrar och andra kurvor. Krökta konturer kan fräsas på vertikala fräsmaskiner: genom att markera genom att kombinera längsgående och tvärgående manuella matningar: genom att markera med ett roterande runt bord; på en kopiator i speciella enheter. Fräsning genom att kombinera manuella matningar består i det faktum att ett förmärkt arbetsstycke, och vid behov med borrade hål för att fästa och sätta in ett verktyg, är fixerat på bordet i en fräsmaskin. Genom att manuellt flytta bordet samtidigt i längd- och tvärriktningen förs arbetsstycket under den roterande pinnfräsen så att fräsen tar bort metallskiktet i enlighet med den markerade kurvlinjära konturen. Så att fräsen inte vidrör arbetsytan på maskinbordet eller fixturen med dess ände, måste arbetsstycket installeras på ett foder.

Det rekommenderas att bearbeta krökta konturer av en cirkelbåge på ett roterande runt bord med manuell matning, vilket är ett obligatoriskt tillbehör för en vertikal fräsmaskin. Det roterande runda bordet med sin bas är fastskruvat i maskinbordets T-spår. Rotationen från handtaget, monterat på rullen, överförs genom ett maskpar till den roterande delen av bordet (frontplattan). En graderad skala på bordets sidoyta används för att räkna dess rotation (med ett fast arbetsstycke) till önskad vinkel.

Placeringen av vridbordets rotationsaxel på fräsmaskinens bord i förhållande till maskinspindelns axel bestäms genom att kombinera bordets axel med pinnfräsens axel, för vilken en centreringsstift eller centrum är sätts in i det mittersta koniska hålet på skivspelaren. För att erhålla den erforderliga konturradien på arbetsstycket förskjuts maskinbordet med tvärmatningen med konturradien plus fräsens radie.

Den korrekta installationen av arbetsstycket i förhållande till det roterande bordets axel kan kontrolleras genom att lätt vidröra arbetsstycket med en roterande fräs i två diametralt motsatta lägen, dvs när bordet roteras 180°. Om du nu för arbetsstycket till den roterande fräsen när som helst och fortsätter att vrida bordet med handtaget, kommer fräsen att bearbeta en cirkelbåge på det med en radie lika med avståndet från mitten av bordet till detta punkten på arbetsstycket. Ju längre punkten på sidoytan är placerad från bordets axel, desto större cirkel kommer den att beskriva när bordet roterar.

Därför, med denna bearbetningsmetod, erhålls konturen på arbetsstycket utan att kombinera två matningar och dess noggrannhet beror endast på den korrekta placeringen av arbetsstycket på bordet (på arbetsstyckets korrekta svängradie). För att säkerställa kontroll under fräsningsprocessen måste arbetsstycket vara förmärkt.

Vid bearbetning av en stor sats identiska arbetsstycken med en krökt kontur använder de en speciell kopieringsanordning eller använder kopieringsmaskiner.

BEHANDLING AV DELAR PÅ MASKINER I SLIGGRUPPEN

Slipning kan bearbeta enkla cylindriska pärlor och hål, plana ytor, såväl som komplexa profilerade ytor, såsom kugghjul, splinesaxlar, gängor, snäckor, bäddstyrningar, etc.

För att utföra slipprocessen gör arbetsstycket som ska slipas och slipverktyget relativa rörelser, vars riktningar visas för olika typer av slipning. Extern cylindrisk slipning utförs oftast på cylindriska slipmaskiner, när arbetsstycket är monterat i mitten eller fixerat i en chuck. Skilj mellan slipning med längsgående matning och nedsänkning (med tvärmatning). För extern cylindrisk slipning med längsgående matning är följande rörelser nödvändiga: rotation av slipskivan är den huvudsakliga skärrörelsen; rotation av arbetsstycket runt sin axel - cirkulär matning av arbetsstycket; längsgående fram- och återgående rörelse av arbetsstycket (eller i vissa modeller av verktygsmaskiner - en slipskiva) längs dess axel - längsgående matning; tvärgående rörelse av slipskivan på arbetsstycket (eller arbetsstycket till slipskivan) tvärgående matning eller matning till slipdjupet. Vid slipning med längsgående matning utförs korsmatning periodiskt i slutet av varje dubbel- eller enkelslag på maskinbordet. För närvarande har metoden för djupslipning eller metoden för slipning med en inställd cirkel blivit utbredd, när hela tillägget tas bort i ett pass vid en liten längsgående matning. Vid krypslipning utförs matningen endast i en riktning. Vid extern cirkulär slipning genom nedsänkning har arbetsstycket ingen längdrörelse utan slipas samtidigt längs hela sin längd, medan cirkelns bredd måste vara lika med arbetsstyckets längd eller något större än den. Tvärmatningen utförs kontinuerligt, huvuddelen av utsläppet tas bort med en stor tvärmatning (0,6 ... 2,0 mm/min), och resterande tillägg tas bort med en tvärgående matning på 0,1 mm/min. Därefter stängs korsmatningen av och gnistbildning, d.v.s. arbete utan korsmatning, utförs tills det tar stopp. Därefter tas cirkeln bort och ett nytt arbetsstycke installeras. På så sätt är det möjligt att slipa profil och stegade delar, för vilka slipskivan måste ha en lämplig profil erhållen genom redigering. Med centrumlös slipning utförs skärprocessen med en slipskiva på samma sätt som vid konventionella centersliphastigheter. Det speciella med denna process bestäms av detaljerna för att fixera och mata arbetsstycket som slipas. Med centerless extern slipning, är arbetsstycket som ska slipas monterat på en stödkniv 5 mellan två cirklar - den slipande (arbetande) en, placerad till vänster i figuren, och den matande (ledande) en, placerad till höger. För att utföra den mittlösa slipprocessen krävs följande rörelser: rotation av slipskivan, rotation av matarhjulet 4, cirkulär och längsgående matning av arbetsstycket. Genom att rotera matarhjulet, inställt i en liten vinkel a mot slipskivans axel, roteras arbetsstycket - cirkulär matning och rörelse längs axeln - längsgående matning. Om vinkeln a är lika med noll, sker ingen längsgående matning av arbetsstycket och slipningen är sänkt. Rund invändig slipning, såväl som extern slipning, är uppdelad i longitudinell matningsslipning, dykslipning och centerless slipning.

Schema för cirkulär intern slipning med längsgående matning av slipskivan. Arbetsstycket är fixerat i chucken, och cirkeln, som i fallet med cirkulär extern slipning med längsgående matning, utför följande rörelser: rotation av slipskivan, längsgående matning av hjulet (eller arbetsstycket), tvärgående matning av slipningen hjul. Ytslipning är uppdelad i två typer: slipning med periferin och cirkelns ändyta. Ytslipmaskiner för dessa två typer av slipning är dessutom uppdelade i maskiner med rektangulära och runda bord. För platt slipning är följande rörelser nödvändiga: rotation av slipskivan - huvudskärrörelsen: arbetsstyckets rörelse - längsgående matningsrörelse (rätlinjig fram- och återgående eller roterande rörelse av bordet); rörelse av slipskivan till arbetsstycket (eller vertikal matning av arbetsstycket till slipskivan) - matning till slipdjupet; rörelse av tvärmatningen av arbetsstycket (eller slipskivan) i en riktning vinkelrät mot rörelsen av den längsgående matningen. I fallet när slipskivan helt täcker slipbredden finns ingen korsmatning. Utöver de typer av slipning som anges ovan, har slipning av yttre och inre koniska ytor och ändar blivit utbredd inom mekanik, verktygsmaskiner och verktygstillverkning. Metoderna för slipning av yttre koniska ytor liknar i många avseenden deras bearbetning på råvarumaskiner. Beroende på vinkeln för "avsmalning av arbetsstycket

Slipningsmetoder för utvändiga koniska ytor ändrar följande metoder. Om konvinkeln inte överstiger 15, slipas arbetsstycket genom att vrida den övre delen av bordet. Maskinens övre bord roteras i en vinkel som är lika med lutningen på arbetsstyckets kon. Med denna installation av det övre bordet placeras könens generatris mot slipskivan parallellt med maskinbordets rörelse. Slipning utförs i längsgående pass. Sliphuvudets tvärrörelse utförs på samma sätt som vid slipning av cylindriska ytor. Arbetsstycken med en avsmalningsvinkel större än 15 slipas genom att vrida toppstocken eller slipa toppstocken. Arbetsstycket som ska bearbetas spänns fast i en chuck monterad på huvudstocken. Slipning utförs på samma sätt som vid slipning av cylindriska ytor med längsgående och tvärgående matningar.

Arbetsstycken med korta koniska ytor kan slipas i ett brett spektrum med hjälp av nedsänkningsmetoden. Slipning genom koniska hål utförs oftast med metoden med flera längsgående genomgångar, när arbetsstycket, fixerat i en chuck eller annan klämanordning, tillsammans med huvudstocken roteras i en vinkel som är lika med konans vinkel. Slipning av blinda koniska hål eller hål som slutar i skuldror som inte tillåter slipskivan att gå ut längs arbetsstyckets axel slipas med en tvärgående matning med hjälp av nedsänkningsmetoden.

BEHANDLING AV DELAR PÅ MASKINER FRÅN PLANTGRUPPEN

Kapmaskiner är främst konstruerade för bearbetning av horisontella plan. Hyvling av vertikala plan, spår och spår på dem utförs genom vertikal matning av bromsoket. Vid hyvling av ett vertikalplan ställs arbetsstyckena in så att fräsen inte vidrör bordets yta under de sista passen. Detta uppnås genom att placera arbetsytan mot bordets T-spår på dynor eller i någon annan anordning som ger ett mellanrum mellan bordets ovansida och arbetsstycket. Bromsoket är inställt på nollläget, släden lyfts upp till fel och sänks sedan 5 ... 10 mm ner och vikbrädan med skäraren vrids till fel med den övre änden bort från arbetsstyckets yta för att vara bearbetat (med skärhuvudet närmare arbetsstycket), lyft sedan bordet så att avståndet mellan skäret och arbetsstycket är ca 5 mm. En sådan justering gör det möjligt att skära ett vertikalt plan med en höjd något (upp till 5 mm) mindre än rörelselängden för den övre sliden på bromsoket. Vertikala plan hyvlas genom att passera och skära skärare med rakt böjda huvuden. Goda resultat erhålls vid hyvling med en rak fräs med övergångsskär som ger låg ytjämnhet. Vid bearbetning av matchande vertikala och horisontella ytor hyvlas först ytan med en genomgående fräs vid horisontell matning, och sedan bearbetas ytan med en skärfräs i två omgångar.

Hyvling av lutande passningsytor utförs med genomgående och skärande skär.

Först bearbetar en slitsfräs med vertikal matning ett rektangulärt spår till fullt djup. Sedan, successivt med höger och vänster skärskär, hyvlas båda lutande sidorna av spåret. Den roterande delen av bromsoket ställs sedan in i en vinkel som motsvarar lutningsvinkeln för spårväggarna.

Om det är nödvändigt att bearbeta breda laxstjärtspår, till exempel vid bearbetning av bromslädar, utförs hyvling i sekvens. Hyvling av T-formade spår utförs i sekvens. Först, en slitsad fräs av erforderlig bredd eller smalare, följt av expansion till spårets erforderliga dimensioner, med vertikal matning, bearbetas ett rektangulärt spår, i den andra och tredje övergången skärs de högra och vänstra sidospåren med speciella fräsar med horisontell matning, i den fjärde övergången, med en tvåbladig eller tvåsidig genomgående passage (γ \u003d 45 °) avfasningar skärs med en vertikal matarskärare.

Skärlägen för hyvling av vertikala och lutande plan väljs i samma sekvens som för hyvling av horisontella plan: skärdjup, med hänsyn till bearbetningstillåten; på grund av den låga styvheten hos skjutmåttet är matningen 1,5 ... 2 gånger mindre än för horisontell hyvling; skärhastighet från standarder, teknisk dokumentation eller på rekommendation av befälhavaren för det givna materialet och verktyget som bearbetas. De behandlade ytorna kontrolleras med linjaler, rutor, mallar eller universalgoniometrar, och måtten kontrolleras med bromsok och bromsok.

INTRODUCERING AV CNC-MASKINER

Huvuddragen hos CNC-maskiner är att programmet, det vill säga data om arbetskropparnas storlek, hastighet och rörelseriktning, specificeras i form av symboler tryckta på en speciell programbärare. På en CNC-maskin, för att bearbeta en del av en ny konfiguration, räcker det ofta med att installera en ny NC i CNC:n, som innehåller viss inställningsinformation (IM). Programinmatningsenheten (PID) läser programmet, det vill säga det omvandlas till elektriska signaler och skickas till programbearbetningsenheten (PDU), som via drivstyrenheten (CUP) verkar på kontrollobjektet - den maskinens matningsdrift (PP). Den specificerade rörelsen för de rörliga delarna av maskinen som är associerade med matningsdrivningen styrs av återkopplingssensorer. Återkopplingsinformationen från sensorn genom återkopplingsanordningen går in i OOP, där den faktiska förskjutningen av matningsenheten jämförs med den som specificeras av programmet för att göra justeringar av gjorda rörelser. För att utföra ytterligare funktioner sänds elektriska signaler från UVP:n till processkommandoanordningen. Olika motorer, kopplingar, elektromagneter etc. slås på eller av.

Användningen av CNC-maskiner istället för universell utrustning har betydande egenskaper och skapar vissa fördelar: förkortning av varornas produktionscykel, ökad arbetsproduktivitet, etc.

SÄKERHET VID ARBETE PÅ SVÄVARN

Säkerhet- detta är ett system med organisatoriska och tekniska åtgärder och medel som förhindrar inverkan på arbetare av farliga och skadliga produktionsfaktorer. Huvudinnehållet i säkerhetsåtgärder och industriell sanitet är förebyggande av skador, det vill säga förebyggande av olyckor i arbetet, och i synnerhet under träningsperioden.

Varje elev ska få instruktioner om säkerhet, industrisanering och brandskydd.

Briefing på arbetsplatsen genomförs före antagning till arbete av alla nyanlända studenter för praktik, samt de som överförs.

Innan du börjar arbeta.

1) Ta på dig overaller; fäst ärmarna; gömma håret under en huvudbonad.

2) Kontrollera närvaron och tillförlitligheten av fästningen av skyddsstängsel och anslutningen av skyddsjorden med maskinkroppen.

3) Ordna verktygen och ämnena i en viss ordning på sidoskåpet.

4) Spänn fast fräsen och arbetsstycket. Ta bort nyckeln från chucken och installera den på sin plats.

5) Kontrollera maskinens funktion vid tomgång och servicebarheten hos startboxen genom att stänga av knapparna och manöverspakarna.

Under arbetet.

1) Följ strikt tekniken för operationer.

2) För att undvika skador, gör inte:

Luta huvudet nära chucken eller skärverktyget.

· att förråda eller acceptera föremål genom maskinernas roterande delar.

luta eller luta dig mot maskinen, lägg verktyg eller arbetsstycken på den.

Mät arbetsstycket, rengör och ta bort spån från maskinen tills den stannar helt.

· Kyl skärverktyget eller arbetsstycket med en trasa.

stoppa maskinen genom att bromsa chucken för hand.

flytta bort från maskinen utan att stänga av den.

Stöd och fånga den avskurna biten med handen.

4) När du stänger av maskinen är det nödvändigt att flytta fräsen bort från arbetsstycket.

5) När du arbetar i mitten, kontrollera om ändstocken är ordentligt fastsatt och se till att borrningen är tillräcklig och dess vinkel motsvarar vinkeln på mitten.

6) Använd skiftnycklar, lämpliga muttrar och bulthuvuden.

7) Stången som ska bearbetas får inte sticka ut utanför maskinen

8) När du stänger av strömmen i nätverket, under drift, stäng omedelbart av maskinen.

I slutet av arbetet.

1) Koppla loss bromsoket, stäng av elmotorn.

2) Ta bort spån från maskinen med en borste, från spåren på sängen med krokar. Det är förbjudet att blåsa av marker med munnen eller svepa med handen.

3) Torka av maskinen, smörj, ställ i ordning verktyg och personlig skyddsutrustning. Lämna över maskinen till läraren.

SKÄRVERKTYG

De skärverktyg som används på svarvar är framtänder. Beroende på typen av bearbetning är skärarna uppdelade i: genomgående hål, skärning, skärning, slits, hantel, gängad, formade och tråkiga; borrning är i sin tur indelade i fräsar för bearbetning av genomgående hål, bearbetning av blinda hål på nära håll, borrning av spår och gängning. I matningsriktningen är skärarna uppdelade i höger och vänster. Höger framtänder är de där, när höger handflata placeras ovanpå dem, är huvudskärkanten placerad på sidan av tummen. När du arbetar med sådana skärare på en svarv, rör de sig från höger till vänster. Enligt huvudets form och dess placering i förhållande till kroppens axel är framtänderna raka. Rationellt valda geometriska parametrar för fräsen och formen på den främre ytan för givna skärförhållanden bör ge den största livslängden eller den högsta skärhastigheten. En sådan geometri kallas optimal och väljs från relevanta guider om skärförhållanden och skärverktygsdesign. Materialet för skärarna är snabbstål (svetsade fräsar) och kermethårdlegering (fräsar med lödda eller skruvade skär).

BEHANDLING AV DELAR PÅ svarvar

Vändning- en av de vanligaste typerna av metallskärning, utförd på maskiner i svarvgruppen. Delarna som bearbetas på dessa maskiner är indelade i tre klasser: axlar, skivor, bussningar. Delar bearbetas på specialiserade maskiner, justeras för att bearbeta vissa enkla och medelkomplexa arbetsstycken eller utföra individuella operationer: skärning av yttre och inre triangulära och rektangulära gängor med kranar och stansar. De använder universella och speciella enheter, multidimensionella och endimensionella verktyg.

TYPER AV VARVVARAR

Maskinen består av en bädd monterad på piedestaler, en främre (spindel) topp, en bromsok med en verktygshållare och ett förkläde samt en ändstock. Sängen är basen och tjänar till att montera alla huvudkomponenter i maskinen. Bromsokvagnen och ändstocken rör sig längs bäddens styrningar. Spindeln har en växellåda inuti med en spindel, i den främre änden av vilken en chuck eller frontplatta är fixerad för montering av arbetsstycket som ska bearbetas. Bromsoket är utformat för att fästa knivarna i verktygshållaren och förflytta dem i längd-, tvär- och vinkelriktningarna. För att flytta verktyget har bromsoket tre slider (vagnar): längsgående, tvärgående och övre. Matarlådan och gitarren med utbytbara växlar används för att justera maskinen till önskad matning eller stigning på gängan som skärs. Från matarlådan kommer rörelsen till bromsoket genom ledskruven, vid gängning eller genom drivaxeln, när det är nödvändigt att utföra rörelsen av längsgående och tvärgående matning vid svarvning av arbetsstycken. Ändstocken tjänar till att stödja den fria änden av långa arbetsstycken. Den består av tre huvuddelar: kropp, fjäderpennor och tallrikar. Ett centrum eller verktyg (borr, försänkning, etc.) installeras i det koniska hålet på fjäderpennan. Stjärtkåpan kan flyttas i sidled för att vända avsmalnande ytor. Svarvar är utrustade med anordningar för snabb matning av bromsoket och en mekanism för att snabbt stoppa spindelns rotation och automatiskt stänga av bromsokets matning vid överbelastning. På maskinens topplock finns indikatorer för positionen för avstämningshandtagen och tabeller över spindelhastigheter.

CYLINDRISK BEARBETNING OCH ÄNDYTA

För att bearbeta arbetsstyckets cylindriska yta helt i en installation är det nödvändigt att använda en speciell främre mittpunkt (korrugerad, flytande med ett korrugerat koppel, självspännande eller omvänd) istället för en drivchuck och en klämma, och en roterande baksida Centrum.

Att trimma ändarna på arbetsstyckena består i att utföra de tekniker som föreskrivs i de föregående övningarna (installera chucken, fräsen och arbetsstycket, ställ in maskinen på önskad spindelhastighet). Fäst arbetsstycket i chucken med ett utsprång från käftarna på högst 40 ... 50 mm. Bearbetning bör utföras med en tyfusände böjd framtand med en vinkel j = 90° eller en böjd framtand med en vinkel j = 45°. För att bearbeta arbetsstyckets ändyta i följande ordning: rör spetsen av skärhuvudet mot ändytan på arbetsstycket och dra fräsen bort från arbetsstycket; ställ in fräsen till önskad storlek på det skurna lagret (skärdjup eller ändmån), flytta den åt vänster, mata fräsen med manuell tvärmatning, minska matningsvärdet när frässpetsen närmar sig arbetsstyckets axel. För att skära den andra änden av arbetsstycket, lossa arbetsstycket, mät dess längd, bestäm den återstående tillåten för bearbetning av den andra änden, fixera arbetsstycket i chucken med den andra änden. Flytta fräsen, räkna rörelsen längs delen av skruven på den övre sliden (eller längs delen av den längsgående matningen av bromsokvagnen) från änden av arbetsstycket, lämna 0,1 ... 0,2 mm för den slutliga skärningen.

Trimma änden genom att flytta fräsen till mitten med en tvärgående manuell matning. Dra fräsen bort från arbetsstycket till dess ursprungliga position. Flytta fräsen åt vänster på den övre delen av skruven på bromsokets övre slid och skär den andra änden helt. Vid trimning av ändarna med en böjd fräs med en vinkel j = 45°, utförs den preliminära passagen genom att flytta fräsen från arbetsstyckets yttre yta till mitten, den sista passagen är genom att flytta från mitten till den yttre ytan av arbetsstycket. Kontrollera rakheten på arbetsstyckets ändyta efter bearbetning med en mätlinjal. Ändbuktning är inte tillåten. Upprepa alla ovanstående övningar för att vända cylindriska ytor och trimma ändarna flera gånger och bearbeta sedan de arbetsstycken som är nödvändiga för följande klasser eller tillverkning av delar för produkter tillverkade av utbildningsverkstäder.

Trimning av änden av arbetsstycket utförs i följande sekvens: rör vid spetsen av huvudet på arbetsstyckets fräsände och ta bort skäraren från arbetsstycket; ställ in skäraren till önskad storlek (skärdjup eller ändmån), flytta den åt vänster; mata fräsen med manuell tvärmatning, vilket minskar matningsvärdet när frässpetsen passerar till arbetsstyckets axel.

BORRNING OCH BORRNING AV HÅL

Att öka diametern på ett hål som redan finns i arbetsstycket och ge det den önskade formen (cylindrisk, konisk, stegad) med hjälp av borrskärare kallas borrning. Borrfräsen, installerad i maskinstödets verktygshållare, måste ha en fribärande del som sticker ut från verktygshållaren till en längd som är större än längden på borrhålet i arbetsstycket. Geometriska parametrar för borrfräsar och delar av skärlägen under borrning liknar dessa parametrar vid svarvning av cylindriska arbetsstycken med genomgående fräsar

Håltråkigt med avsatser skiljer sig från att borra ett slätt cylindriskt hål med en borrstoppskärare genom att bearbetningen utförs i flera omgångar. Skäraxelns längd måste vara sådan att det är möjligt att borra hela det stegade hålet till fullt djup, och tvärsnittet av huvudet och skäraxeln måste vara mindre än det stegade hålets lilla diameter. Om axelns höjd är mindre än 5 mm och borrningen av en större diameter utförs i ett pass (t<5 мм), то применяют резец с главным углом в плане j=90°, подачу резца производят только в продольном направлении. При растачивании глухих цилиндрических отверстий или сквозных отверстий с уступами высотой более 5 мм применяют резец с главным углом в плане j=95°, подача резца в этом случае производится сначала в продольном направлении, а при подходе резца к уступу - в поперечном направлении. Размер от торца заготовки до уступа выдерживают различными способами: по риске на резце плоским упором, закрепленным в резцедержателе, а также продольным упором, установленным на направляющих станины, или по продольному лимбу. Размер от торца заготовки до уступа (или дна глухого цилиндрического отверстия) можно измерить различными измерительными инструментами: измерительной линейкой, глубиномером штангенциркуля, штангенглубиномером или шаблоном. Диаметр отверстия измеряют штангенциркулем. При использовании штангенциркуля с отсчетом по нониусу 0,05 мм необходимо к показаниям штангенциркуля прибавлять толщину губок, указанную на них. Проверить полученный диаметр отверстия можно предельными калибрами-пробками. Проходная сторона пробки (ПР) должна проходить в отверстие без особых усилий, а непроходная сторона (НЕ) не должна проходить в отверстие.

AVSMALNANDE

Bearbetningen av koniska ytor på svarvar utförs på olika sätt: genom att vrida den övre delen av bromsoket; förskjutning av bakkroppen; vrida den koniska linjalen; bred skärare. Användningen av en eller annan metod beror på längden på den koniska ytan och konens vinkel.

Att bearbeta den yttre konen genom att vrida den övre sliden på bromsoket är tillrådligt i fall där det är nödvändigt att erhålla en stor konlutningsvinkel med en relativt liten längd. Den största längden av könens generatris bör vara något mindre än slaget på vagnen för den övre tjockleken. Att bearbeta den yttre konen genom att flytta bakkroppens kropp är bekvämt för att få långa mjuka koner med en liten lutningsvinkel (3 ... 5 °). För att göra detta förskjuts bakstyckets kropp i tvärriktningen från linjen av maskincentrum längs styrningarna på basen av huvudstocken. Arbetsstycket som ska bearbetas fixeras mellan maskinens mitt i en drivchuck med en krage. Bearbetningen av koner med hjälp av en kon (kopia) linjal, fixerad på baksidan av svarvbädden på en tallrik, används för att få en ytlig kon av avsevärd längd. Arbetsstycket fixeras i centrum eller i en självcentrerande chuck med tre käftar. Skäraren, fixerad i maskinhållarens verktygshållare, tar emot samtidig rörelse i längsgående och tvärgående riktningar, vilket resulterar i att den bearbetar arbetsstyckets koniska yta.

Bearbetningen av den yttre konen med en bred skärare används om det är nödvändigt att få en kort kon (l<25 мм) с большим углом уклона. Широкий проходной резец, режущая кромка которого длинней образующей конуса, устанавливают в резце держатель так, чтобы главная режущая кромка резца составляла с осью заготовки угол а, равный углу уклона конуса. Обработку можно вести как с продольной, так и с поперечной подачей. На чертежах деталей часто не указывают размеры, необходимые для обработки конус и их необходимо подсчитывать. Для подсчета неизвестных элементов конусов и их размеров (в мм) можно пользоваться следующими формулами

a) avsmalning K= (D-d)/l=2tg a

b) konlutningsvinkel tg a = (D-d)/(2l) = K/2

c) lutning i \u003d K / 2 \u003d (D-d) / (2l) \u003d tg a

d) större diameter på könen D = Kl + d = 2ltg a

e) mindre kondiameter d = D-K1 = D-2ltg a

e) kon längd l \u003d (D-d) K \u003d (D-d) / 2tga

Bearbetningen av inre koniska ytor på svarvar utförs också på olika sätt: med en bred skärare, vridning av den övre delen (släden) av bromsoket, vridning av den koniska (kopia) linjalen. Invändiga koniska ytor upp till 15 mm långa bearbetas med en bred fräs, vars huvudskär är inställd i den erforderliga vinkeln mot konens axel, och utför längsgående eller tvärgående matning. Denna metod används när konlutningsvinkeln är stor och det inte ställs höga krav på noggrannheten av konlutningsvinkeln och ytjämnhet. Invändiga koner längre än 15 mm vid valfri lutningsvinkel bearbetas genom att vrida den övre sliden på bromsoket med manuell matning.

Oavsett metoden för bearbetning av konen måste skäraren ställas in exakt i höjd med maskinens mitt.

TRÄDNING PÅ VARVAR

Gängning med fräsar utförs på skruvsvarvar med en ledskruv med delad mutter, en gitarr av utbytbara hjul, en matarlåda och en vändmekanism. Maskinen kan skära olika gängor - extern och intern, metrisk och tum, höger och vänster, enkel och flergängad, fästning och last; enligt profilens form - triangulär, rektangulär, trapetsformad etc. Dessutom skärs maskar på skruvskärsvarvar. Före gängning vänds (borras) arbetsstycket till en viss diameter, som bör vara något mindre än gängans ytterdiameter. Detta beror på närvaron av elastiska och plastiska deformationer som uppstår i arbetsstyckets material, varifrån stångens yttre diameter ökar och hålets innerdiameter minskar. Valet av arbetsstyckets diameter görs enligt speciella tabeller.

För gängning används stav-, prismatiska och runda (skiv-) fräsar och gängade kammar. Stångskärare har bredare tillämpning. För finbearbetningsfräsar är spånvinkeln γ = 0, för gängförbehandlingsfräsar, när gängprofilförvrängning inte är av stor betydelse, används en positiv spånvinkel γ = 10 ... 20 °. Vinkeln på profilen i skärdelens skärande del är lika med vinkeln på gängprofilen (till exempel för metrisk - 60 °, för pubic - 55 °). Vinkeln på profilen för skärdelens skärande del och dess installation i verktygshållaren mäts med en mall eller goniometer genom ljuset. För gängning är det nödvändigt att koppla samman rotationen av arbetsstycket (spindeln) med matningen av det gängade verktyget (ok). Gängan med den önskade stigningen erhålls när, i ett varv av arbetsstycket, fräsen rör sig i den misslyckade riktningen ett steg (tråd) av gängan som skärs.

Moderna skruvsvarvar har en mycket enkel och förutbestämd gängstigning. Inställning antingen för att hitta, enligt tabellen, fäst, beroende på modell, på toppen eller sidoväggen av lådan, eller på trumman för att ställa in maskinen på önskad gänga, önskat läge för matarlådans handtag trummor, eller antalet tänder på utbytbara växlar och ställ in dem i önskat läge. Verktygsmaskiner har vanligtvis två uppsättningar utbytbara hjul. I de skruvsvarvar som inte har matarlåda görs inställningen endast genom beräkning. Sådana maskiner levereras med uppsättningar av utbytbara växlar på 17, 19, 38 eller ett annat antal hjul. Gängan skärs i flera preliminära och sista drag, vars antal beror på gängstigningen. Det finns flera metoder (scheman) för att förse en gängad fräs till skärdjupet med varje pass. Vid gängning med stigning P< 2 мм резец подается в поперечном направлении перпендикулярно оси нарезаемой заготовки - радиальная подача. При нарезании резьбы с шагом Р>2 ... 2,5 mm för att underlätta deformation och fri utgång av spån från skärzonen, används en kombinerad matning av fräsen - både tvärgående och längsgående. Det andra skärschemat kan också utföras genom att mata den övre sliden av bromsoket, roterat till maskinens axel i en vinkel på 60°. För att erhålla en mer exakt gänga är det önskvärt att utföra de sista övergångarna endast med radiell matning - enligt det första schemat. Återgången av den gängade skäraren till sitt ursprungliga arbetsläge för att utföra nästa pass utförs på två sätt, vars val beror på stigningen på gängan som skärs och stigningen på maskinens ledskruv. När du skär på en skruvsvarv finns det flera (jämna) och icke-flera (udda) gängor. En multipel är en gänga där förhållandet mellan stigningen P x för ledarskruvens gänga delas utan rest med stigningen P n för gängan som skärs eller antalet gängor n n per 1 "av tumgängan som skärs delas utan rest med antalet gängor n x ledskruven. En sådan gänga kallas icke-multipel, y som som ett resultat av den angivna divisionen, bråktal, inte heltal, erhålls.När man skär en multipelgänga, skär skäret (ok ) återställs till sitt ursprungliga läge genom att vrida på den delade muttern på ledskruven och snabbt flytta sliden manuellt, växla spindelns rotation till det omvända (accelererade) slaget utan att öppna den delade muttern, och flytta bromsoket med skäraren till sitt ursprungliga läge för att utföra nästa pass.

Rektangulära och trapetsformade gängor och maskar, beroende på storlek och noggrannhet, skärs med en eller flera fräsar. Vid gängning används olika skärvätskor som absorberar värme, minskar friktionen på fräsens och arbetsstyckets gnidytor samt tar bort små spånpartiklar. Vid bearbetning av ståldelar används emulsion, olja, sulfofresol; brons och mässing utan kylning eller rapsolja; gjutjärn utan kylning eller fotogen.

Att skära utvändiga och invändiga triangulära fästtrådar med kranar och stansar på svarvar, revolversvarvar och andra maskiner är en av de högpresterande bearbetningsmetoderna. Gängan skärs helt i en eller flera verktygspassager. En speciell inställning av maskinen för trädning utförs inte. Arbetsmetoderna är enkla, i många avseenden liknar teknikerna för gängning, bemästrade av studenter under passagen av låssmedspraktik och kräver inte höga kvalifikationer. Det är mest lämpligt att använda kranar och stansar för att skära felaktiga fästgängor med en diameter på upp till 25..30 mm och med ett steg på högst 3 mm.

BEHANDLING AV FORMADE YTOR

Många maskindelar har inte bara rätlinjiga och plana ytor, utan också olika kurvlinjiga konturer, bestående av raka linjesegment, cirkulära bågar med olika diametrar och andra kurvor. Krökta konturer kan fräsas på vertikala fräsmaskiner: genom att markera genom att kombinera longitudinella och tvärgående manuella matningar; genom att markera med ett roterande runt bord; på en kopiator i speciella enheter.

Det rekommenderas att bearbeta krökta konturer av en cirkelbåge på ett roterande runt bord med manuell matning, vilket är ett obligatoriskt tillbehör för en vertikal fräsmaskin.

BEHANDLING AV DELAR PÅ EN FRÄSMASKIN

Fräsning är en av de vanligaste metoderna för att bearbeta plana och olika formade ytor, gängning, splines, hjultänder och andra delar.

De flesta delar har ytor i form av plan, till exempel maskinbäddstyrningar, skruvstädbasytor, styr- och märkningsplåtar, monteringsfyrtor, bult- och mutterytor, verktygsskaftrutor etc. Fräsning av plan kan huvudsakligen göras med cylindriska fräsar på horisontella fräsmaskiner och plan- och pinnfräsar, både horisontella och vertikala fräsmaskiner.

Ett lutande plan är en plan yta i vinkel mot horisontalplanet. En avfasning är ett kort lutande plan. Fräsning av ett lutande plan med rotation av arbetsstycket kan utföras både på horisontella och vertikala fräsmaskiner, med hjälp av en universell maskinskruv, hörnplattor eller speciella fixturer och klämmor.

Fräsa avsatser, rektangulära spår, spår och avskärning av arbetsstycken. I detaljerna i maskiner och enheter finns ytor som kallas avsatser och spår. Spåren kan vara rektangulära och formade, genomgående och slutna. För bearbetning av rektangulära, formade och genomgående spår och avsatser på horisontella fräsmaskiner används olika skivfräsar. För att bearbeta slutna spår, kilspår och andra otillgängliga ytor på horisontella och vertikala fräsmaskiner används pinnfräsar. Vid omslipning minskar skärets bredd, därför är det, i de fall då skäret måste behålla sin storlek i bredd, att använda sammansatta (dubbla) skivskärare, bestående av två halvor, mellan vilka en tunn ring av en viss tjocklek är lagd.

Fräsarna är monterade på dornarna på fräsmaskiner på samma sätt som cylindriska. För att spara snabbstål tillverkas skivskärare av stora storlekar som prefabricerade, med insticksknivar. Axelfräsning med tallriksfräsar kan utföras på olika sätt: varje ansats fräss med en tresidig tallriksfräs, båda ansatserna fräses samtidigt med en uppsättning av två tallriksfräsar med exakt samma diameter. I detta fall, för att erhålla en given storlek mellan avsatserna, installeras lämpliga mellanringar på dornen mellan skärarna eller fräss i en tvåpositions 180 ° roterande fixtur. Efter fräsning av kanten (första läget) roteras fixturen med arbetsstycket fixerat i den och placeras i det andra läget för fräsning av den andra kanten.

Många maskindelar har inte bara rätlinjiga och plana ytor, utan också olika kurvlinjiga konturer, bestående av raka linjesegment, cirkulära bågar med olika diametrar och andra kurvor. Krökta konturer kan fräsas på vertikala fräsmaskiner: genom att markera genom att kombinera längsgående och tvärgående manuella matningar: genom att markera med ett roterande runt bord; på en kopiator i speciella enheter. Fräsning genom att kombinera manuella matningar består i det faktum att ett förmärkt arbetsstycke, och vid behov med borrade hål för att fästa och sätta in ett verktyg, är fixerat på bordet i en fräsmaskin. Genom att manuellt flytta bordet samtidigt i längd- och tvärriktningen förs arbetsstycket under den roterande pinnfräsen så att fräsen tar bort metallskiktet i enlighet med den markerade kurvlinjära konturen. Så att fräsen inte vidrör arbetsytan på maskinbordet eller fixturen med dess ände, måste arbetsstycket installeras på ett foder.

Det rekommenderas att bearbeta krökta konturer av en cirkelbåge på ett roterande runt bord med manuell matning, vilket är ett obligatoriskt tillbehör för en vertikal fräsmaskin. Det roterande runda bordet med sin bas är fastskruvat i maskinbordets T-spår. Rotationen från handtaget, monterat på rullen, överförs genom ett maskpar till den roterande delen av bordet (frontplattan). En graderad skala på bordets sidoyta används för att räkna dess rotation (med ett fast arbetsstycke) till önskad vinkel.

Placeringen av vridbordets rotationsaxel på fräsmaskinens bord i förhållande till maskinspindelns axel bestäms genom att kombinera bordets axel med pinnfräsens axel, för vilken en centreringsstift eller centrum är sätts in i det mittersta koniska hålet på skivspelaren. För att erhålla den erforderliga konturradien på arbetsstycket förskjuts maskinbordet med tvärmatningen med konturradien plus fräsens radie.