Верстатні пристрої для токарного верстата. Пристосування до токарного верстата

Пристосування для токарних верстатів дозволяють полегшити деякі роботи та розширити функціональні можливості серійних верстатів. Пристосування можуть бути заводськими, які випускають деякі фірми, а можуть бути саморобні. У цій статті я опишу кілька цікавих пристроїв, які будуть дуже корисні будь-якому майстру, який має у своїй майстерні токарний верстат, і більшість пристроїв можна виготовити своїми руками.

Саморобні пристрої для токарних верстатів.

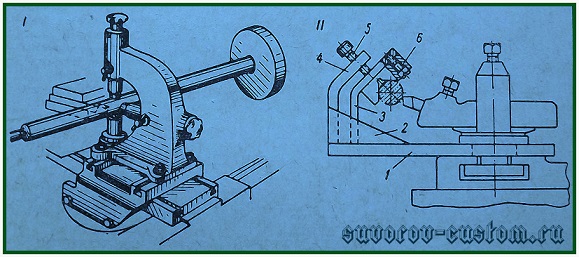

Фрезерна приставка токарному верстаті .

Почнемо мабуть з найпотрібнішого та корисного пристосування, яке допоможе перетворити звичайний токарний верстат у фрезерний та істотно розширити можливості будь-якого майстра. Ця саморобна фрезерна приставка розрахована на токарний верстат ТВ-4 та подібні до нього школярі. Але таку приладу легко зробити для будь-якого токарного верстата, підігнавши розміри під розміри конкретного супорта.

Ця проста, але надійна конструкціяфрезерної приставки була розроблена ще в радянські рокита опублікована у журналі «Моделіст конструктор». І за допомогою цієї приставки можна виконувати на токарному верстаті фрезерування площин, обробку різних деталей по контуру, проводити вибірку різних канавок та пазів.

Та й взагалі можна здійснювати обробку кінцевими та торцевими фрезами будь-яких поверхонь деталей, за рахунок того, що каретка та супорт верстата переміщається по трьох координатах, каретка переміщується у вертикальній площині, а кронштейн приставки переміщається у горизонтальній площині.

Як видно з креслень, основна деталь пристосування - це кронштейн, який закріплюється на супорті токарного верстата, замість знятої каретки малої поздовжньої подачі. А сама каретка малої поздовжньої подачі знімається з супорта верстата і закріплюється двома болтами на передній стінці кронштейна приставки вертикально і дозволяє вертикально переміщувати деталь, що обробляється.

Резцеутримувач можна використовувати для закріплення в ньому вже не різця, а якоїсь плоскої деталі, що підлягає фрезерування. А можна зняти різцетримач і використовувати замість нього якісь саморобні тисочки, якщо оброблювана деталь більша.

Також замість резцеутримувача можна закріпити на штатній шпильці не лещата, а патрон від маленького токарного верстата, якщо фрезерована деталь циліндрична, а не плоска. Або замість патрона використовувати планшайбу із комплекту токарного верстата. І саме варіант із планшайбою 3 (з прихватами 4) і показаний на кресленні нижче.

Планшайба насаджується на штатну шпильку для різцетримача та затискається гайкою. Ну а оброблювана деталь вже затискається в планшайбі за допомогою прихватів 4, як завжди. А взагалі варіантів закріплення оброблюваної деталі може бути кілька, в залежності від її конфігурації та розмірів.

Планшайба насаджується на штатну шпильку для різцетримача та затискається гайкою. Ну а оброблювана деталь вже затискається в планшайбі за допомогою прихватів 4, як завжди. А взагалі варіантів закріплення оброблюваної деталі може бути кілька, в залежності від її конфігурації та розмірів.

Кронштейн приставки вирізається болгаркою із звичайної листової сталі товщиною 8 мм і потім його передня стінка 1, бічні стінки 2 і основа 3 зварюються між собою електрозварюванням. При зварюванні скрізь враховуємо, щоб були витримані прямі кути.

Коли кронштейн буде зварений, у ньому за допомогою свердл та шарошок робимо центральний отвір та отвори для кріплення кронштейна до супорту верстата, за допомогою штатних шпильок та гайок М8. Для центрування кронштейна на супорті верстата служить шайба направляюча 4, яка приварюється до нижньої пластини і добре видно на верхньому кресленні.

Завдяки напівкруглим пазам у передній стінці 1 кронштейна, які зроблені на 30º у кожну сторону, можна буде прокручувати у вертикальній площині закріплену каретку та деталь на ці ж 30º у різні боки, що розширює можливості обробки фрезою деталі під різними кутами.

А завдяки штатним пазам у супорті, всю приставку можна буде розвертати і в горизонтальній площині, використовуючи штатну шкалу в градусах на супорті. Загалом прокрутити і затиснути деталь, що обробляється, можна буде в обох площинах, і переміщати при обробці теж як у вертикальній, так і в горизонтальній площині.

Фреза для обробки деталі закріплюється в штатному патроні токарного верстата, а якщо фреза має конусний хвостовик, що відповідає конусу Морзе в шпинделі верстата, то можна зняти патрон і закріпити фрезу безпосередньо в шпинделі верстата.

А щоб зробити точним стеження за переміщенням фрези, не завадить виготовити планшет тримач креслень 7, яким буде ковзати слідча указка 8, що закріплюється на супорті верстата і яка показана на малюнку.

Виготовивши таке не складне пристосування, ви суттєво розширите функціональні можливості вашого токарного верстата.

Пристрій для плавного руху задньої бабки.

Це не складний пристрій дає можливість переміщати задню бабку плавно мінімальними витратами. І знадобиться такий пристрій, наприклад, для свердління дуже глибоких отворів, адже переміщення пінолі на невеликих верстатах всього 50 - 60 мм. А якщо токарний верстат досить великий, то важку задню бабу можна буде переміщати не витрачаючи зусиль.

Для початку в плиті задньої бабки збоку свердлимо пару отворів і нарізаємо в них мітчик різьблення М 10 або М12. Далі за допомогою цих отворів до плити задньої бабки кріпимо болтами саморобний кутовий кронштейн 1 (див. малюнок), в якому обертаються валики 4 і 5. На валик 4 насаджено провідне зубчасте колесо 3 і приводна рукоятка 2.

Для початку в плиті задньої бабки збоку свердлимо пару отворів і нарізаємо в них мітчик різьблення М 10 або М12. Далі за допомогою цих отворів до плити задньої бабки кріпимо болтами саморобний кутовий кронштейн 1 (див. малюнок), в якому обертаються валики 4 і 5. На валик 4 насаджено провідне зубчасте колесо 3 і приводна рукоятка 2.

А на валику 5 насаджені ведені зубчасті колеса 6 і колесо 7 меншого діаметра, яке обкатується по штатній зубчастій рейці станини верстата і тим самим рухає задню бабку верстата. За бажанням ще можна виготовити з жерсті або листового пластику невеликий кожух, який закриватиме від пилу шестірні, які бажано змастити.

Пристрій для закріплення свердел на супорті верстата .

Це пристосування для токарного верстата буде також корисно, якщо потрібно свердлити досить глибокі отвори довгими свердлами. До того ж воно дозволить досить швидко періодично виймати свердло з отвору, для видалення стружки та мастила свердла.

Адже швидкість переміщення пінолі задньої бабки дуже маленька, а швидкість поздовжнього переміщення (механічної подачі) супорта значно вища. І це пристосування дозволить підвищити продуктивність робіт із свердління деталей, особливо якщо їх багато і якщо глибина отворів є значною.

Основа пристосування - це утримувач свердла 1 (див. малюнок), який закріплюється в різцетримачі верстата. У тримачі є конічний отвір для закріплення конічного хвостовика свердлильного патрона або свердла з конічним хвостовиком.

Основа пристосування - це утримувач свердла 1 (див. малюнок), який закріплюється в різцетримачі верстата. У тримачі є конічний отвір для закріплення конічного хвостовика свердлильного патрона або свердла з конічним хвостовиком.

Вочевидь вісь конічного отвору тримача для свердла (або патрона) повинна співпадати з віссю шпинделя передньої бабки токарного верстата. Це слід враховувати при закріпленні тримача свердла в резцедержателе верстата. Так як при найменшій неспіввісності можливе зниження якості свердління, розбивання стін отвору і навіть поломка свердла.

Подача при свердлінні отворів у деталях здійснюється поздовжнім переміщенням санок супорта. І перевага цього пристосування, як було сказано вище - це більш висока швидкість переміщення ріжучого інструменту, особливо коли доводиться свердлити глибокі отвори і часто виймати свердло для видалення стружки.

При виготовленні такого тримача свердла, не обов'язково робити його тіло циліндричним як на малюнку, можна виготовити тіло і у формі бруска і набагато простіше виготовити його на фрезерному верстаті. Але можна виготовити і циліндричне тіло на токарному верстаті, а потім приварити до нього збоку пластину, товщиною 10 - 15 мм, за яку і затискатиметься пристосування в різцетримачі токарного верстата.

Плашкотримач удосконаленої конструкції .

При нарізанні різьблення плашками, які встановлюються у звичайних плашкотримачах, нарізане різьблення часто виходить поганої якостічерез перекос ріжучого інструменту. Щоб цього уникнути, доводиться спочатку нарізки різьблення завжди підпирати звичайний плашкодердатель піноллю задньої бабки.

Проте набагато швидше і зручніше працювати при нарізанні різьблення за допомогою вдосконаленого плашкотримача, який можна виготовити самостійно на тому ж токарному верстаті. На малюнку зліва показана одна з конструкцій такого плашкотримача.

Оправлення 1 своїм конусним хвостовиком вставляється в конусний отвір пінолі задньої бабки. На оправці вільно (але з мінімальним зазором) насаджено склянку 2 і змінну втулку 4, в якій закріплюється гвинтом плашка. Задня бабка з інструментом підводиться до заготівлі, що обертається. Далі переміщення інструменту здійснюється переміщенням пінолі.

Оправлення 1 своїм конусним хвостовиком вставляється в конусний отвір пінолі задньої бабки. На оправці вільно (але з мінімальним зазором) насаджено склянку 2 і змінну втулку 4, в якій закріплюється гвинтом плашка. Задня бабка з інструментом підводиться до заготівлі, що обертається. Далі переміщення інструменту здійснюється переміщенням пінолі.

При зіткненні з деталлю стакан 2 утримується від обертання за ручку 3, яку до речі можна надіти трубку і вперти її в станину верстата. Склянка 2 вільно переміщується по оправці 1 під час нарізки різьблення. Після закінчення нарізування різьблення, обертання шпинделя верстата перемикається реверсом і інструмент відходить від деталі.

У кого верстат не має маленьких оборотів, то найкраще нарізати різьблення, обертаючи шпиндель верстата вручну, за патрон або за допомогою спеціальної рукоятки, яка вставляється зі зворотного боку шпинделя.

Пристосування для дочасного свердління та нарізування різьблення .

Пристосування для токарного верстата, яке дозволяє одночасно свердлити отвір і нарізати зовнішнє різьблення за одну установку інструменту, показано на малюнку трохи нижче.

Оправлення 4 цього пристрою теж вставляється в пінолі задньої бабки токарного верстата. У передній частині оправки зроблено гніздо для закріплення свердла. А зовнішня рухлива оправка 2 надягає на оправку 4 і переміщається по ній в осьовому напрямку. Від провороту її утримує шпонка 3.

Оправлення 4 цього пристрою теж вставляється в пінолі задньої бабки токарного верстата. У передній частині оправки зроблено гніздо для закріплення свердла. А зовнішня рухлива оправка 2 надягає на оправку 4 і переміщається по ній в осьовому напрямку. Від провороту її утримує шпонка 3.

У передній частині зовнішньої оправки є отвір для змінної втулки з плашкою і є гвинт 1, що їх фіксує. Після того, як внутрішня оправка вставлена в пінолі задньої бабки, на оправку надягають кільце 5 з ручкою 6, зовнішню оправку 2 і вставляють свердло і плашку.

Наприкінці свердління, не виводячи свердла з отвору, робимо перемикання чисел оборотів шпинделя на число, яке відповідає нарізанню різьблення. Зовнішнє оправлення подається рукою праворуч наліво. При цьому різьблення виходить правильним і концентричним по відношенню до просвердленому отворі. По закінченню нарізування різьблення та при зміні напрямку обертання шпинделя верстата, зовнішня оправка переміщається навпаки зліва направо.

Ще одне найпростіше, але корисне саморобне пристосування-перехідник описано ось і воно допоможе закріпити більш товстий різець, який не лізе в штатний різцетримач токарного верстата.

Ну і в висновку про саморобних пристосуванняхдля токарних верстатів я публікую трохи нижче ще одне відео з мого каналу suvorov-custom, в якому я показую ще одне найпростіше, але дуже корисне пристосування, за допомогою якого можна дуже швидко відцентрувати заготовку і далі остаточно затиснути її в патроні токарного верстата.

Заводські пристрої для токарних верстатів.

Заводських пристроїв досить багато, але я опишу найбільш поширені та корисні.

Універсальна конусна лінійка .

Вона служить обробки конічних поверхонь на токарному верстаті. Лінійка встановлюється паралельно утворюючої конічної поверхні, а верхня частинасупорта токарного верстата розгортається на 90 градусів.

Вона служить обробки конічних поверхонь на токарному верстаті. Лінійка встановлюється паралельно утворюючої конічної поверхні, а верхня частинасупорта токарного верстата розгортається на 90 градусів.

Відлік кута повороту конусної лінійки проводиться за розподілами (міліметровими або кутовими), нанесеними на шкалі. Кут повороту лінійки повинен дорівнювати куту ухилу конуса.

А якщо шкала лінійки має не градусні поділки, а міліметрові, то величина повороту лінійки визначається за однією з формул, опублікованих нижче:

Де h - це число міліметрових поділів шкали конусної лінійки,

а Н — це відстань від осі обертання лінійки до її торця, у якому ненесена шкала. Літера D – це найбільший діаметр конуса, літера d – це найменший діаметр конуса, літера L – довжина конуса, літера α – це кут ухилу конуса, а літера R – конусність.

Нерухомі та рухливі люнети .

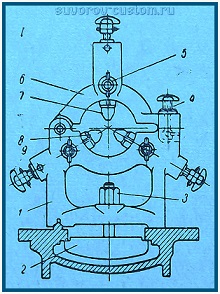

Призначені для обробки тонких валів. Нерухомий люнет, показаний на малюнку, складається з чавунного корпусу 1 з яким за допомогою болта 4 скріплюється відкидна кришка 6, що полегшує установку деталі. Основа корпусу люнета має форму, що відповідає напрямним станини, на яких він закріплюється за допомогою планки 2 та болта 3.

У корпусі за допомогою регулювальних болтів 9 переміщуються два кулачки 8, а в кришці - один кулачок 7. Для закріплення кулачків у необхідному положенні служать гвинти 5. Такий пристрій дозволяє встановлювати в люнет вали різних діаметрів.

Але набагато ефективніше модернізований люнет (див. малюнок нижче), в якому нижні жорсткі кулачки замінені шарикопідшипниками 8. Їх налаштовують по діаметру оброблюваної поверхні за допомогою контрольного валу, розташованого в центрі, або ж по самій деталі.

Після цього опускають кришку 2 люнета і, регулюючи гайкою 4 положення стрижня 5, встановлюють кришку так, щоб зазор між основою люнета і кришкою дорівнював 3-5 мм. Це положення стрижня 5 фіксується контргайкою 3.

Після цього опускають кришку 2 люнета і, регулюючи гайкою 4 положення стрижня 5, встановлюють кришку так, щоб зазор між основою люнета і кришкою дорівнював 3-5 мм. Це положення стрижня 5 фіксується контргайкою 3.

Потім за допомогою ексцентрика 1 кришку притискають до основи люнета, при цьому під дією пружини 6 верхні шарикопідшипники 7 з силою притискають оброблювану деталь. Биття деталі сприймається не шарикопідшипниками, а пружиною 6, яка є амортизатором.

Рухливі люнети. На відміну від нерухомих люнетів, які закріплюються на керуючих верстатах, є ще й рухливі люнети (див. малюнок нижче), які закріплюються на каретці супорта.

Так як рухомий люнет закріплюється на каретці супорта, він разом з нею переміщається вздовж деталі, що обточується, слідуючи за різцем. Таким чином, він підтримує деталь безпосередньо в місці зусилля і оберігає її від прогинів.

Так як рухомий люнет закріплюється на каретці супорта, він разом з нею переміщається вздовж деталі, що обточується, слідуючи за різцем. Таким чином, він підтримує деталь безпосередньо в місці зусилля і оберігає її від прогинів.

Рухливий люнет застосовують при чистовому обточуванні довгих деталей. Він має два чи три кулачки. Їх висувають та закріплюють так само, як і кулачки нерухомого люнета.

Щоб тертя було не надто великим, кулачки слід добре змащувати. Для зменшення тертя наконечники кулачків роблять чавунними, бронзовими або латунними. А ще краще замість кулачків використовувати ролики із підшипників.

А на завершення бажаючі можуть подивитися у відеоролику трохи нижче, як я врятував від металобрухту верстат особливо високої точності 16Б05А.

А ще трохи нижче я опублікував відео про саморобний ділильний пристрій для мого токарного верстата ТВ 4, яке я виготовив всього за пару годин.

Ну і ще нижче показано та розказано про відновлення мого верстата ТВ - 4.

От начебто б і все. Звичайно ж, тут були опубліковані далеко не всі пристосування для токарних верстатів, але якщо у вашій майстерні з'являться хоча б опубліковані в цій статті пристосування, то можливості вашої майстерні суттєво розширяться, творчих успіхів усім.

Найбільш поширеними пристосуваннями для токарних та шліфувальних робіт є центри, кулачкові та цангові патрониякі застосовують також і при інших роботах (наприклад, свердлильних).

На рис. 122 показані конструкції центрів токарного верстата: нормальні (рис. 122, α), зі сферичним кінцем (рис. 122, б), що застосовуються при зміщенні осьової лінії заготівлі щодо лінії центрів верстата, напівцентри (рис. 122, в), що дозволяють поєднувати зовнішнє поздовжнє точення та підрізування торців. Для підвищення зносостійкості центрів армують твердим сплавом або металізують поверхню конуса.

Через нагрівання в процесі різання, що викликає подовження оброблюваної заготовки, змінюється сила затиску. Для того, щоб затискна сила була постійна, в задній бабці мають компенсатори. різних конструкцій: пружинні, пневматичні та гідравлічні, що дозволяють дещо зміщувати піноль при нагріванні заготовки. Такі компенсатори зазвичай використовують при закріпленні заготівлі в центрах, що обертаються.

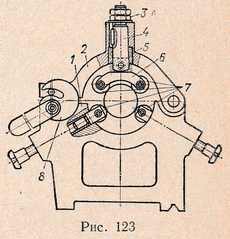

Щоб запобігти прогину нежорстких заготовок валів, як додаткові опори застосовують люнетирухомого чи нерухомого типу. Звичайні конструкції нерухомих універсальних люнетів не відповідають вимогам швидкісної обробки, так як кулачки люнета, виготовлені з бронзи або чавуну, швидко зношуються і в поєднанні з деталлю утворюється зазор, що призводить до вібрацій. В. К. Семінський запропонував модернізувати люнет (рис. 123).В підставі 1 люнета замість кулачків 7 встановлюють шарикопідшипники, а гніздо під кулачок у кришці 2 розточують і вставляють в нього стрижень 4 з пружиною 5. На стрижні закріплена сережка 6 з двома шарикопідшипниками. Шарикопідшипники підстави люнета налаштовують на діаметр по контрольному валику, що встановлюється в центрах, або по оброблюваної заготовці.

Потім накидають кришку 2 люнета і гайкою 3 регулюють положення стрижня 4 з таким розрахунком, щоб зазор між основою та кришкою становив 3...5 ммПісля цього ексцентриком 8 притискають кришку. При цьому пружина 5 стискається і шарикопідшипники, встановлені в сережці, з силою починають притискати оброблювану деталь шарикопідшипників основи.

Биття через овальність і неоднакову товщину різних ділянок оброблюваної заготовки при даній конструкції люнета сприймається пружиною 5, яка працює як амортизатор.

Найбільш поширеними пристроями передачі крутного моменту оброблюваним заготовкам на шпинделі передньої бабки є повідкові пристрої: хомутики, скоби, повідкові оправки, повідкові планшайби, повідкові патрони, кулачкові патрони, цангові затискні пристрої.

Звичайні та самозатискні хомутики мають обмежене застосування, тому що вимагають значного часу для установки, тому найчастіше застосовують самозатискні повідкові оправки. Встановлювати та знімати заготовки в цьому випадку можна при обертанні шпинделя.Встановлену в центрах заготівлю переміщують вліво підтиском пінолі, задньої бабки, при цьому в торець заготовки вдавлюють зуби повідця, що забезпечує передачу моменту, що крутить, від шпинделя до заготовки. ![]()

З патронів, що застосовуються для встановлення та закріплення заготовок на токарних верстатах, найбільш поширені самоцентруючі трикулачкові патрони. Для закріплення несиметричних заготовок зазвичай застосовують чотирикулачкові патрони з незалежним переміщенням кожного кулачка за допомогою гвинта.

При базуванні оброблюваної заготовки на внутрішній поверхні застосовують розтискні оправки з пневматичним приводом. Найбільш характерною конструкцією пневматичного повідкового патрона є патрон, показаний на рис, 124. У цій конструкції встановлювати і знімати заготовку можна, не зупиняючи шпиндель верстата. Патрон забезпечений автоматичним плаваючим центром.В отворах корпусу пристосування встановлені плунжери 7, в пазах яких знаходяться зубчасті колеса 5, що обертаються на запресованих в плунжери 7 осях 6. Зубчасті колеса 5 знаходяться в зачепленні з рейковими клинами 8, які своїми скосами за допомогою хрестоподібних вкладишів 3 , переміщують колодки з ексцентриковими кулачками заготовки, що затискається. Кулачки 1 обертаються на осях 2, закріплених у колодках 3.У середині патрона знаходиться втулка 14 з плаваючим патроном 16 жорстко пов'язаним з корпусом патрона. Головка 10 пов'язана зі штоком пневматичного циліндра качалки 9.

При затиску головка 10 штовхає плунжери 7 і подає вперед втулку 15, що сидить на втулці 14. Кулачки пружинними 11 плунжерами 11 притискаються до завзятих гвинтів 12, які забезпечують дотик середньої частини поверхні кулачка і затискається заготовки. При упиранні кулачків 1 в оброблювану заготовку зубчасті колеса 5, перекочуючись по зубцях рейкових клинів 8, переміщують втулку 15, яка своїм корпусом і трьома кульками затискає центр 16. Колодки 3 з кулачками 1 в неробочому стані .

На рис. 125 наведена конструкція задньої бабки токарного верстата з вбудованим центром, що обертається, і пневматичним циліндром для переміщення пінолі. Цей пристрій дозволяє зменшити витрати часу на переміщення пінолі.Піноль 2 переміщається з центром 1, що обертається, за допомогою штока 3 і поршня 5 пневмоциліндра 4. Коли стиснене повітря надходить у праву порожнину циліндра, поршень, переміщаючись вліво, штовхає штоком піноль до оброблюваної заготовки.

Пневмоциліндр 4 жорстко закріплений на корпусі задньої бабки. З допомогою розподільного крана 6 здійснюють керування приводом.

Для обробки заготовок на токарних верстатах застосовують пневматичні трикулачкові патрони з кулачками, що регулюються. Застосування регульованих кулачків обумовлено необхідністю обробки заготовок різних розмірів.Часті перестановки кулачків (або накладок) викликають необхідність їх проточувати або шліфувати, що, звісно, ускладнює переналагодження, особливо протягом робочого дня. Показана на рис. 126 конструкція дозволяє не тільки регулювати кулачки в залежності від форми заготівлі або її розмірів, але й швидко переналагоджувати патрон для роботи. центрах. У корпусі патрона 2 знаходиться муфта 1, з'єднана різьбленням з тягою пневматичного приводу.У проточку муфти входять довгі кінці трьох важелів 3, а їх короткі кінці - пази повзушок 4, з'єднаних гвинтами 5 з кулачками 6. На торцеву поверхню патрона нанесена кільцева ризику 7, а на кулачках є поділки, що дозволяють попередньо встановлювати. При переналагодженні патрона для робіт у центрах центральний отвір вставляють перехідну втулку з нормальним центром, а один з кулачків використовують як повідець.

У деяких випадках заготовки з буртиками або фланцями доцільно центрувати на коротких жорстких пальцях або у виточках і затискати вздовж осі. На рис. 127 показана конструкція пневматичного пристосування для осьового затиску тонкостінної втулки з буртиком.Втулку центрують у виточці диска 7, прикріпленого до корпусу 1, і затискають вздовж осі трьома важелями 6, посадженими на осі 5. Важелі приводять в дію тягою, з'єднаною з гвинтом 2, при переміщенні якої пересувається коромислом 4 разом з важелями 6, . При русі тяги зліва направо гвинт 2 за допомогою гайки 3 переміщує в бік коромисло 4 з важелями 6.Пальці, на які посаджені важелі 6, ковзають по косих пазах диска 7 і таким чином при розкріпленні обробленої заготовки дещо піднімаються (як показано тонкою лінією), дозволяючи звільнити оброблену деталь і встановити нову заготовку.

Закріплення буртиком дозволяє обробляти як зовнішні, так і внутрішні поверхні.

На підприємствах застосовують також пневматичні пристрої зі змінними затискними важелями, що забезпечують концентричність зовнішньої та внутрішньої поверхонь, що обробляються. Конструкція такого пристрою наведена на рис. 128 і являє собою корпус 5, всередині якого шарнірних осях встановлені важелі 2 і 4.Короткі кінці важелів виступають назовні, а довгі встановлені у прямокутному пазу штока 3. різьбовий отвірштока вкручена тяга 1, з'єднана зі штоком пневмоциліндра (на малюнку не показаний). Корпус пристрою центрується на планшайбі 7 верстата втулкою 6.

При русі тяги 1 зі штоком 3 праворуч ліворуч короткі кінці важелів 2 і 4 затискають заготовку.

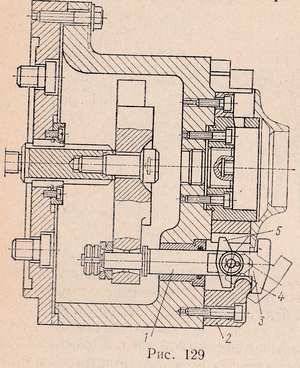

Застосовують також патрони із встановленням заготовок з оброблених баз. На рис. 129 показана конструкція патрона з установкою заготовки центрального отвору і затискачем за фланець. При кріпленні кулачки 3, що сидять на кінцях штоків 1, своїми виступами спираються на планку 2 розвантажуючи штоки від згинальних сил. При розкріпленні обробленої деталі кулачки 3 нижніми зовнішніми виступами 4 упираються в планку 2, звільняючи деталь, а внутрішніми виступами 5 зіштовхують її з пальця.

Для обробки на оправках застосовують різні видирозжимних пневматичних пристроїв. На рис. 130 показана конструкція трьох кулачкової розжимної оправки. Вона складається з корпусу 2 з різьбовою чавунною втулкою 3, нагвинченою на шпиндель верстата.Заготівлю затискають трьома кулачками 4, розташованими під кутом 120° в отворах корпусу оправки і висуваються за допомогою втулки 5 з трьома клинами. Втулка переміщається тягою 1 пневматичного приводу. Кулачки 4 повертаються у вихідне положення при звільненні обробленої деталі пружинними кільцями 6.

Основним недоліком розміщення пневматичного приводу на задньому кінці шпинделя є неможливість обробки пруткових заготовок. На рис. 131 показана конструкція пневматичного цангового патрона, що дозволяє обробляти заготовки з прутка, що проходить через отвори шпинделя верстата. У цій конструкції стиснене повітря надходить через розподільну коробку, укріплену на задньому кінці шпинделя верстата. Повітропровід від розподільної коробкидо патрона розташований двох металевих трубках 1, впаяних в канавки труби 2.

При затиску заготовки стиснене повітря прямує в праву порожнину патрона, переміщуючи поршень 3 з привернутим у ньому кільцем 5. Це кільце, натискаючи на кулачки 6, переміщує їх по конічній поверхні втулки 4, тим самим затискаючи заготовку. Для розкріплення обробленої деталі стиснене повітря прямує в ліву порожнину патрона, зрушуючи поршень 3 праворуч, при цьому кулачки 6 під впливом пружинного кільця 7 розходяться.

Пристосування для токарних верстатів

Пристосування представляють додаткове обладнання, за допомогою якого оброблювані заготовки або інструмент встановлюються та закріплюються відповідно до вимог технологічного процесу. Пристосування для токарних верстатів можуть зробити токарну обробку продуктивнішою, зручнішою, підвищити точність обробки. Також за рахунок пристроїв для верстатів можливе збільшення терміну служби інструментів та окремих механічних вузлів обладнання.

Спеціальні пристрої можуть значно розширити можливості універсальних токарних верстатів до простих фрезерних операцій або операцій свердління.

Всі пристрої для токарних верстатів з метою уніфікації можуть бути класифіковані за такими основними ознаками: конструкція; розміри обладнання: - розміри заготовок; точність обробки з використанням пристосування.

За конструктивною ознакою (залежно від способу встановлення та закріплення заготовок) токарні пристосування поділяють на наступні групи: кулачкові, повідкові, цангові та мембранні патрони; токарні центри; токарні оправки, що базуються на конус шпинделя; люнети; планшайби.

Кулачкові патрони бувають двох, трьох та чотирикулачкові.

Двокулачкові самоцентруючі патрони застосовуються для закріплення невеликих заготовок, при встановленні яких не потрібно точного центрування. У двокулачкових самоцентруючих патронах закріплюють різні виливки та поковки, причому кулачки таких патронів часто призначені для закріплення лише одного типу розміру.

Найбільш широко застосовується трикулачковий самоцентруючий патрон. Використовують при обробці заготовок круглої та шестигранної форми або круглих прутків. великого діаметра. Розташування затискних поверхонь уступом по трьох різних радіусів збільшує діапазон заготовок, що затискаються, і полегшує переналагодження патрона з одного розміру на інший. Перевагою універсальних трикулачкових спіральних патронів є простота конструкції та достатнє зусилля затиску, а недоліком – сильне зношування спіралі та передчасна втрата точності патрона. Самоцентруючі трикулачкові патрони виготовляють трьох типів (1, 2 та 3), у двох виконаннях кожен; патрони виконання 1 - з цільними кулачками, виконання 2 - зі збірними кулачками.

Заготовки довільної форми встановлюють у чотирикулачковому патроні з індивідуальним приводом кулачків, що дає змогу їх сцентрувати. Чотирикулачкові патрони з незалежним переміщенням кулачка кріплять безпосередньо фланцеві кінці шпинделя або через перехідний фланець. У чотирикулачкових самоцентруючих патронах закріплюють прутки квадратного перерізу, а в патронах з індивідуальним регулюванням кулачків - заготівлі прямокутної чи несиметричної форми.

Кулачкові патрони виконуються з ручним та механізованим приводом затискних механізмів. Автоматизований двокулачковий патрон кріпиться на шпинделі за допомогою планшайби, до якої чотирма гвинтами прикріплено корпус патрона. Повзуни, пов'язані з кулачками патрона, переміщуються у пазах корпусу.

Патрон працює від пневмоциліндра, закріпленого на задньому кінці шпинделя. Заготівля затискається в той момент, коли повзун, переміщаючись вліво, повертає важелі навколо осей, зсуваючи кулачки до центру. Для зняття обробленої деталі повзун переміщується праворуч. Змінні кулачки попередньо регулюють заданий розмір заготовки вручну гвинтом. На патрон залежно від розмірів та форми заготовок встановлюють змінні кулачки на виступи основ та прикріплюють гвинтами. Упори встановлюють за розміром заготовки і фіксують гвинтами, що пересуваються в Т-подібних пазах корпусу, та гайками. Стрижень за допомогою шпонок забезпечує одночасне переміщення кулачків при налагодженні патрона.

Застосування автоматизованого патрона скорочує час на затискач заготовки та відкріплення обробленої деталі порівняно з ручним механізмомна 70...80%; значною мірою полегшує працю робітника. Патрон складається з корпусу, основних та накладних кулачків, змінної вставки з плаваючим центром та ексцентриків, у кільцеві пази яких входять штифти. Швидкий затискач і розтискання накладних кулачків при їх переналагодженні здійснюється тягами через ексцентрики.

Для обробки заготовок типу валу патрон встановлюють змінну вставку з плаваючим центром і виточкою по зовнішньому діаметру. Заготівлю розташовують у центрах (центрі та задньому центрі верстата) і затискають плаваючими кулачками за допомогою втулки з клиновими замками, яка з'єднана з приводом, закріпленим на задньому кінці шпинделя верстата. Розжим здійснюється за допомогою фланця.

В умовах одиничного та дрібносерійного виробництва установку заготовок залежно від стану їх опорних поверхонь проводять на підкладки, опорні поверхні кулачків або безпосередньо на планшайбу верстата. Заготівлі закріплюються за допомогою кулачків або прихватів.

Установка та закріплення заготовок у спеціальних пристосуваннях застосовуються у серійному та масовому виробництві, а також при виготовленні особливо точних, великогабаритних та тонкостінних деталей.

Переставні кулачки застосовують для закріплення заготовок, що мають форму обертання. Вони можуть бути використані для опори заготівлі та невеликих її переміщень у процесі вивіряння. Кулачки закріплюються на планшайбі болтами, що встановлюються в один або два пази. Кулачки можуть бути розташовані будь-де планшайби.

Прихвати застосовуються для закріплення заготовок на планшайбі верстата або спеціальному пристосуванні. Прихват являє собою кріпильний комплект, що складається з болта, шайби, гайки, притискної планки і опори, яка може бути регульованою або у вигляді ступінчастих колодок.

Для встановлення та закріплення осьового інструменту застосовуються патрони та різні перехідні втулки.

При розточуванні отворів різці встановлюються і закріплюються на вертикальних супортах з допомогою багаторізцевих державок, а револьверної голівці - з допомогою спеціальних розточувальних державок.

Розтічні державки виконують однорізцевими з прямими кріпленнями різця та дворізцевими з косим кріпленням різця.

Від осьового зміщення гвинт утримується сухарем. Кулачки можуть бути повернені на 180° для закріплення заготовок по внутрішній або зовнішньої поверхні. На передній поверхні патрона нанесені концентричні ризики (відстань між ними становить 10...15 мм), які дозволяють виставити кулачки на однаковій відстані від центру патрона.

Різноманітність конструкцій кулачкових набоїв не дозволяє описати особливості функціонування кожного з них. Такі патрони використовують при точному обробленні, коли необхідно виключити будь-яку можливість деформації заготовки. Пристосування забезпечує закріплення заготовки у дві стадії (послідовно) за допомогою подвійного захвату кулачками.

Положення кулачків визначається приводить їх у дію окремою втулкою. Хід достатній для компенсації різниці діаметрів заготівлі між двома захватами. Самоцентруючий патрон, що широко відкривається, призначений для токарної обробки деталей типу вилок. Довжина ходу затиску 210 мм.

Система переміщення заготовки – важільна

Патрон призначений для токарної обробки заготовки у центрах. Плаваючі захоплення компенсують шорсткість на поверхні заготівлі при її встановленні. Комплект із трьох кулачків, затискаючи деформується частину (діафрагму) заготовки, центрує її за допомогою штифтів для попередньої установки. Потім заготівля затискається прихватами.

Привід патрона – гідравлічний циліндр. Повідкові патрони використовують на токарних верстатах для обробки заготовок деталей типу валу в центрах. Повідковий патрон через палець-повідець та хвостовик хомутика, який кріпиться на заготовці гвинтом, передає обертання заготовці.

Універсальний повідковий патрон призначений для базування заготовок типу валу та передачі ним моменту, що крутить, при обробці на токарних верстатах, у тому числі з ЧПУ. В отворі корпусу хвостовика встановлено плаваючий центр та пружина, розташована між різьбовими втулками. У задній торець центру встановлено штангу. Корпус патрона має виточення йод диск, у якому закріплені через 120° три нерухомі пальці.

На диску встановлені також три пальці, на яких закріплюють змінні кулачки незубчастими поверхнями та поворотний кожух. Диск, повертаючись, захоплює у себе кулачки, які пазами охоплюють нерухомі пальці і, переміщуючись разом із диском, повертаються щодо пальців, у результаті кулачки поступово затискають заготовку, передаючи їй крутний момент. При повороті кожуха проти годинникової стрілки кулачки розкриваються та фіксуються пружним фіксатором.

Всі пристрої для токарних верстатів діляться на універсальні, призначені для обробки різних заготовок, і спеціальні - для обробки тільки однієї заготовки.

Розглянемо універсальні пристрої для токарно-гвинторізних верстатів.

Центри служать для встановлення (базування) заготовок між шпинделем верстата та піноллю задньої бабки. Для встановлення заготовок у центрах, на їх торцях попередньо висвердлюють центрові отвори.

Передача моменту, що крутить, від шпинделя при обробці в центрах зазвичай здійснюється патронами або повідковими пристроями.

На малюнку наведено повідковий патрон, що нагвинчується на шпиндель, і хомутик 2, що закріплюється на лівому кінці заготовки за допомогою болта 3. При швидкісній обробці валів застосовують задні центри 4 наплавлені сормайтом або оснащені пластинками з твердих сплавів, а також центри, що обертаються.

З метою скорочення часу для закріплення заготівлі та забезпечення безпеки роботи застосовують різні самозатискні хомутики або самозатискні повідкові патрони. Дія самозатискного хомутика легко пом'яти під час розгляду малюнка. При обертанні повідкового патрона його палець 2 упирається в важіль хомутика 1, який і затискає оброблювану заготовку 3.

У тих випадках, коли закріплення заготовок у звичайних патронах неможливе, застосовують спеціальний пристрій або планшайбу, до якої прикріплюється косинець. На ньому встановлюється і закріплюється оброблена заготовка 2. Для врівноваження мас, що обертаються, до планшайби прикріплюється противагу 3.

Самоцентровані та чотирикулачкові патрони наведеної конструкції, а також планшайба вимагають ручного затиску заготовки. Це їхній загальний недолік. У масовому та серійному виробництві, з метою скорочення допоміжного часу, застосовують швидкодіючі пневматичні, гідравлічні, електричні патрони та ін.

При обточуванні нежорстких валів (довжина яких у 10 разів і більше перевищує їх діаметр) установка їх тільки на центрах, без опори в середній частині, виявляється недостатньою, так як при цьому під дією різання зусилля відбуватиметься значний вигин заготовки. Це ускладнює обробку та викликає зниження точності. Запобігання вигину забезпечується введенням додаткової опори для заготовок. Як таку опору використовуються люнети.

Кожен токарний верстат забезпечується зазвичай двома люнетами - рухомим і нерухомим. Нерухомий люнет встановлюється та закріплюється на станині; він має три кулачки, що підтримують заготівлю під час обробки. Кулачки люнета зазвичай оснащуються бронзовими подушками, заливаються бабітом або постачаються роликами. При високих швидкостяхрізання спостерігається значне нагрівання бронзових або навіть бабітових кулачків і оброблюваної заготовки, тому для швидкісної обробки валів раціональніше застосовувати спеціальні люнети.

Рухливий люнет встановлюється на поздовжніх санчатах супорта; його кулачки стосуються обробленої поверхні і приймають він той тиск, яке за відсутності їх викликало б вигин заготовки.

Раціонально застосовувати рухомі люнети - віброгасники, які не тільки запобігають вигинам заготовок, але одночасно гасять вібрації, що виникають при обробці валів. Копіювальна (конусна) лінійка є пристосуванням для обточування конусів. На цьому ж принципі здійснюється зазвичай обробка фасонних (криволінійних) поверхонь, у цьому випадку на місце копіювальної лінійки встановлюють спеціальний профільний копір, який має контур, що відповідає необхідному профілю деталі.

Основні роботи, що виконуються на токарних верстатах

На токарних верстатах виконуються такі основні види робіт: обточування циліндричних поверхонь, підрізання торцевих поверхонь, відрізання, свердління, зенковку (зенкерування), розточування і розгортання отворів, обточування зовнішніх і розточування внутрішніх конусів, нарізування різьблення і розрізання поверхонь.

Обточування поділяється на чорнове та чистове. При чорновому обточуванні проводиться знімання значної кількості стружки. Нормальний припуск на чорнове обточування зазвичай становить 2-5мм. В результаті чорнового обточування досягаються 1-3 класи чистоти і 5-7 класи точності. Припуски на чистове обточування коливаються в межах 1-2 мм і менше убік.

Подача при чистовому обточуванні різцями із закругленою ріжучою кромкоюповинна бути дрібною, а при обточуванні широкими різцями може бути більшою. В результаті чистового обточування досягаються 4-8 класи чистоти і 2-4 класи точності.

Обточування торцевих поверхонь проводять обдирними або чистовими різцями. При обробці таких поверхонь заготовок, встановлених на центри токарно-гвинторізних верстатів, застосовують підрізні різці та у деяких випадках спеціальні зрізані центри. Свердління, зенкерування, розгортання отворів виконуються свердлами, зенкерами та розгортками.

Розточування попередньо просвердлених або отриманих при заготівельних операціях отворів проводиться обдирочними та чистовими (із закругленою ріжучою кромкою) різцями. Обточування конічних поверхонь може здійснюватися широким різцем; при повернутих верхніх санках супорта; при зрушеній задній бабці; з використанням копіювальної лінійки. Широким різцем можна обточувати конічні поверхні завдовжки трохи більше 15 мм.

При обточуванні конічних поверхонь методом повороту верхніх санокнижні санки залишаються нерухомими, а подача здійснюється верхніми санками вручну або автоматично (на великих верстатах). Довжина конуса у разі обмежується довжиною ходу верхніх санчат. Поворотна частина супорта повинна бути повернена на кут, рівний куту нахилу утворює конуса до його осі.

Обточування конуса шляхом поперечного зсуву задньої бабки. При зрушеній задній бабці можуть обточувати конуси з невеликими кутами а, так як максимальна величиназсуву бабки у поперечному напрямку відносно невелика. Розточування внутрішніх конусів можна проводити широким різцем, методом повороту верхніх санчат і за допомогою копіювальної лінійки із застосуванням відповідних різців.

Пристосування для закріплення інструменту з хвостиком

Найважливішою умовоювисокої продуктивності токарно-револьверних верстатів є правильний вибірдопоміжного інструменту, що застосовується для встановлення та закріплення на верстатах ріжучого інструменту.

Для закріплення в револьверній головці різців з круглою оправкою, свердлів, розгорток, іншого ріжучого інструменту, а також державок використовуються затискні втулки. При налагодженні втулки підбираються за розміром зовнішнього діаметра свердла або хвостовика.

Для закріплення інструменту, встановленого в державках або різних пристосуваннях токарно-револьверного верстата з вертикальним розташуванням осі револьверної головки, застосовуються жорсткі стійки.

Пристосування для обробки фасонних поверхонь

Для підвищення продуктивності та точності обробки фасонних поверхонь прохідним різцем застосовують копіювальний пристрій. Копір може розташовуватися або попереду поперечного супорта, або ззаду.

Копір є диском з радіусом, рівним радіусу R оброблюваної сфери копір закріплюють на каретці супорта або в люнеті. Різець та копірний палець встановлюються таким чином, щоб вони стосувалися найвищих точок сфери на заготівлі та копірі. Кульова поверхня обробляється при автоматичній поперечній та поздовжній подачах.

Пристосування для нарізування багатозахідних різьблень

Поділ на заходи можна проводити за допомогою градуйованого патрона. Патрон встановлюється на шпинделі верстата. На початку обробки першої гвинтової канавки різьблення нульові ризики на обох частинах патрона повинні збігатися. При нарізанні наступної гвинтової канавки потрібно послабити гайки та повернути поворотну частину патрона разом із повідковим пальцем на відповідний кут.

При розподілі на заходи застосовують також повідковий патрон із прорізами. Після нарізування однієї нитки різьблення заготовку повертають (звільнивши з центрів) і вставляють відігнутий кінець хомутика у відповідний проріз.

Оправлення

токарний верстат різьблення

Затильований виріб (фреза) обробляється на оправці, яка повинна забезпечувати жорсткість кріплення та точність обертання. Оправлення встановлюється в конічну розточку шпинделя. Крутний момент оправки від шпинделя передається так: на торці шпинделя є прямокутний паз, який вставляється оправка. Другий кінець оправки вводять у бронзову втулку, вставлену в пінолі задньої бабки. Фреза, що обробляється, встановлюється на шпонці і закріплюється гайкою.

У шпиндель верстата оправлення також встановлюють конічним хвостовиком, фіксуючи її від провороту за допомогою лисиць, якими вставляється оправка в паз, вифрезерованний на передньому кінці шпинделя. Заготівля фрези кріпиться на змінних цангах і підтискається поноллю задньої бабки.

Піноль заднім центром розтискає пелюстки цанги, тим самим закріплюючи фрезу по отвору. Від провороту фреза оберігається змінною вставкою, що кріпиться болтами в корпусі оправки. Розміри оправок з розтискними цангами залежать від модуля фрези.

Пристосування для потилування різьбових фрез

Дозволяє здійснювати точне переміщення на величину кроку різьбової фрези після потилу кожного витка. Воно використовується при потилиці різцем, гребінкою та однонитковим шліфувальним кругом. За допомогою цього пристрою можна обробляти різьбові фрези, переміщуючи інструмент, як у бік задньої бабки, так і в протилежний бік.

Пристрій для виправлення шліфувального кола

Виправлення кола здійснюється алмазним олівцем, встановленим у тримачі. Правка здійснюється вручну за упорами. Підставу можна повертати від нульового становища в обидві сторони. У положенні упорів шліфувальне коло правлять під кутом 20 ̊ . Для отримання іншого кута редагування упори переміщують по пазу і закріплюють у необхідному місці за шкалою на корпусі та ноніусу периферії основи. Кут редагування встановлюється з точністю до 6 ́. ...для верстатника представляють ріжучий інструмент, пристосування для його закріплення, шпиндель і деталь, що обробляється. Закріплення в стендах та... Верстат моделі 16К20П цифра 1 позначає групу токарних верстатів, цифра 6 – тип верстата (токарно-гвинторізний), цифра 20 – висоту центрів у см...

інструменти та пристрої розміщують так, щоб їх зручно було брати відповідною рукою: що...

Токарно-гвинторізний верстат

На таких верстатах можна виконувати всі види токарних робіт, крім нарізування різьблення.

Ряд найбільших діаметрів обробки для токарно-гвинторізних верстатів має вигляд: D = 100, 125, 160, 200, 250, 320, 400, 500, 630, 800, 1000, 1250, 1600, 20

Ступінь обточування високою мірою обумовлюється кріпленням деталі на токарному верстаті. У продажу зустрічаються регульовані губки з гумовими фіксаторами, які не залишають слідів на деталі, але коштують вони дуже багато. Я подумав, що витративши помірну суму на матеріали, зможу зробити такі деталі вручну з обрізки фанери. Уся робота зайняла близько трьох годин. І я дуже радий результатами своєї роботи.

Я зробив губки під регульований чотирикулачковий патрон, але пристрій можна адаптувати і до іншого патрона. Вони дозволяють прикріпити чаші, кільця та тарілки. різних розмірів. Також губки можуть утримувати деталі химерної форми.

ВИГОТОВЛЕННЯ КОРПУСУ ГУБОК З ФАНЕРИ

Мені був потрібний невеликий шматок фанери без дефектів з розмірами 300x300 мм і товщиною 12 мм. Діаметр губок залежить від відстані між центром патрона та санками верстата. Тому губки необхідно зробити радіусом на 45-50 мм менше від цієї відстані, щоб при повністю розкритому патроні губки не били по санчатах.

На фанерному квадраті по лінійці ножем проведіть діагоналі. З точки перетину, як центру, проведіть коло 0300 мм. Розпиляйте деталь на чотири частини та обпилюйте кожен трикутник до сектора.

Складіть деталі, щоб вийшло коло, і по патрону розмітте монтажні отвори. Важливо, щоб кожна секція кріпилася до патрона принаймні двома гвинтами. Просвердліть і роззенкуйте кожен отвір. Потім розмітте розташування фіксаторів. Для цього за допомогою транспортира розділіть одну з секцій на чотири однакові сектори та проведіть лінії радіусів (мал.). На одному з них зробіть сім позначок із кроком 12 мм. Прикріпіть секції до патрона і, увімкнувши токарний верстат на малі обороти, торкніться косою стамеской позначки. У місцях, де відмітки стамескою перетинаються з лініями радіусів, позначте отвори фіксаторів. До зняття секцій з патрона напівкруглої стамески або циклів проточіть зовнішнє ребро фанери до ідеального кола.

Відкріпивши фанерні секції від патрона, складіть їх чаркою, притисніть її до столика свердлильного верстатаі свердлом 05 мм посвердлити отвори для фіксаторів. Потім у всіх отворах наріжте різьблення Мб. Якщо ви плануєте точити деталі неправильної форми, у кожній секції за відмітками, що відповідають куту 45°, оберіть довгий паз шириною 6 мм, який забезпечить нескінченну кількість кріпильних точок для чотирьох фіксаторів. (Фіксатори в пазах кріпіть довгими гвинтами з гайками.)

ФІКСАТОРИ З ШКАНТІВ

Вберіть круглу заготовку з клена для шкантів 020 мм. Розпиляйте її на 8 заготовок завдовжки 20 мм. Кожну з восьми заготовок точно в центрі просвердліть перовим свердлом 012 мм на глибину 3 мм (це краще робити на токарному верстаті.) Потім кожну заготовку просвердлити наскрізь свердлом 06 мм.

Через кожну заготівлю пропустіть гвинт Мб, утопивши голівки, і залийте їх епоксидним розчином. На кожен шкант надягніть обрізок термоусаджувальні трубкивід електропроводки, яка допоможе утримати оброблювану деталь, не ушкоджуючи її.

ПЕРЕВІРКА ПРАЦЕЗДАТНОСТІ

Закріпіть секції на патроні та перевірте їх у роботі. Секції повинні вільно розходитися і сходитися, причому у повністю стисненому положенні їх кінчики повинні збігатися. Закріпіть круглу деталь, наприклад тарілку для пирога, і подивіться на фіксатори. Якщо деякі з них щільно не прилягають, переробіть сектори.

Джим ЛЕСЛІ, Канада

Різні пристрої для токарних верстатів, відомі в даний час, дозволяють розширити функціональний потенціал таких агрегатів і спростити виконання деяких робіт на них.

1 Додаткове оснащення – яке буває і навіщо потрібне?

Всі пристрої для токарних верстатів зараховують до одного з трьох різновидів. Перший варіант оснащення – спеціальний, забезпечує збільшення експлуатаційних можливостей обладнання, другий застосовується для фіксації інструменту, третій використовується для закріплення деталей, що обробляються на агрегатах. Встановлення різних типівоснащення забезпечує:

- зменшення часу, необхідного на монтаж деталі обладнання, що гарантує збільшення продуктивності обробки металевих виробів;

- підвищення точності металообробки;

- можливість виконання фрезерних операцій;

- якісне кріплення заготовок.

Оснащення для верстатів може випускатися на заводах. Подібні пристрої зазвичай експлуатуються на підприємствах. Малі фірми та приватні користувачі нерідко використовують саморобне оснащення. Велике поширення серед останніх набуло фрезерне пристосування – спеціальна приставка, яка дає можливість виконувати:

- вибірку пазів та канавок;

- контурну обробку різноманітних виробів;

- фрезерування площин;

- обробку торцевими та кінцевими фрезами.

Знайти креслення такої приставки нескладно в інтернеті та спеціалізованих журналах.

2 Кулачкові патрони – найпоширеніші види пристроїв