Vad är hemgjorda maskiner och inventarier? Egentillverkad för hemverkstaden. Hur man gör gör-det-själv-maskiner och fixturer till en hemmaverkstad Hemmagjorda produktionsmaskiner

Att beundra skönheten i ett genombrutet metallstaket eller beundra det otroliga vridna mönstret på räcket i en järntrappa, få människor tror att de är gjorda av kallsmidning. Du kan lära dig att förkroppsliga skönhet i metall utan större ansträngning. För att göra detta räcker det att ha minimala färdigheter i att arbeta med metall och ha specialmaskiner för kallsmidning.

Vad är kallsmide? Vilka maskiner behövs för det? Vad kan göras på dessa maskiner? Du hittar svar på dessa frågor i vår artikel.

Det skulle vara mer korrekt att kalla kallsmide - mekanisk böjning av en metallstav på specialiserade maskiner för att ge den formen som tillverkaren har tänkt. Böjningen av stängerna i maskinen kan göras antingen manuellt med spakar eller med elmotorer. Förutom metallstång kan kallsmide böja rör med liten diameter, smala järnlister och beslag. Med hjälp av kallsmidemetoden tillverkas följande:

- Vridna staket.

- Dekorationer för bostadshus.

- Mönstrad grind.

- Räcken för balkonger och trappor.

- Trädgårdsbänkar i metall.

- Dekorationer för lusthus och lyktor.

- Många rutnätsalternativ.

Element tillverkade av kallsmide

Element tillverkade av kallsmide

Efter att ha bemästrat metoden för kallsmidning kan du enkelt starta ditt eget företag för tillverkning av metallprodukter. Samtidigt behöver du bara initiala ekonomiska investeringar för inköp av maskiner, och om du tillverkar maskiner själv kan du klara dig med minimala kostnader.

Nedan ger vi dig instruktioner för självmontering av kallsmidemaskiner.

Maskin "snigel"

Tillverkningen av en "snigel" -maskin är ett av exemplen på oberoende design, medan det inte är meningsfullt att ge råd med en exakt indikation på dimensionerna på alla delar. Du måste fokusera på din idé om hur maskinen fungerar, hur och vad som kommer att böjas, hur många varv av spiralen som räcker för högkvalitativt arbete, vilken storlek spaken med bordsskivan kommer att ha. Om du förstår kärnan i tillverkningsprocessen för maskinen, kommer själva monteringen inte att orsaka några särskilda svårigheter.  Maskin "snigel"

Maskin "snigel"

Tillverkning av maskinens huvudkomponenter

Ram.

Processen att böja en järnstång utsätter maskinen för tunga belastningar, därför används endast ett metallhörn, kanal eller tjockväggigt rör vid tillverkningen av ramen för "snigeln". Rama inte in träbjälkar, ett sådant bord tål inte långvariga belastningar och kollapsar.

Bordsskiva.

Bordsskivan för "snigeln" är gjord av en metallplatta skuren i form av en cirkel, minst 4 mm tjock. Från samma platta skärs en andra bänkskiva ut, som upprepar formen på den första. Segment av cochlea kommer att placeras på den andra bordsskivan och produkterna kommer att böjas. I processen med kallsmidning tar bänkskivan på sig huvuddelen av lasten, så det finns ingen anledning att spara och göra det från mer tunt ark körtel.

Huvudaxel och spak.

Huvudskaftet är centrerat mellan bordsskivorna och är fäst vid basen med fyra räta trianglar. Axeln kan tillverkas av ett tjockväggigt rör med önskad diameter.

Spaken är fäst vid axeln med en ring och roterar runt den, dessutom är en rulle installerad på spaken för att böja stängerna på den övre bordsskivan.  Maskindiagram

Maskindiagram

Märkning och montering av fästen

Beroende på om du bara vill producera samma typ av prover eller om du behöver mer konstnärliga produkter, finns det tre alternativ för "snigel" -anordningen.

Alternativ nummer 1.

Detta är det enklaste av tre alternativ, dess kärna är att en spiralkontur ritas på bänkskivan.  Rita segment "snigel"

Rita segment "snigel"

I grunden är detta en ritning av framtida produkter som du kommer att producera på maskinen. Efter att ha ritat schemat räcker det att skära ut flera segment från tjocka järnremsor med olika bredder, upprepa linjen på ritningen och svetsa dem till bordsskivan enligt markeringen. På en sådan statisk "snigel" kan du göra de enklaste böjarna.

Alternativ nummer 2.

Det andra alternativet är det mest populära bland hemmagjorda maskiner; det innebär tillverkning av en hopfällbar snigel från avtagbara delar. Hål borras längs markeringskonturerna, i vilka trådar skärs. Vidare är mallar för stoppsegment gjorda av kartong eller plywood och överlägg är gjorda av metall på dem. Avslutningsvis borras hål i överläggen som ska matcha med monteringshylsorna på bordsskivan. För att fixera segmenten används huvudsakligen bultar, men du kan också göra cylindriska stopp. Denna design av "snigeln" kommer att tillåta produktion av spiralarbetsstycken med olika radier på en maskin.  "Snigel" från remsor av metall

"Snigel" från remsor av metall

Alternativ nummer 3.

I den tredje varianten, istället för hopfällbara stoppsegment, tillverkas flera avtagbara moduler med olika alternativ sniglar som ändras efter behov. Modulen är gjord av en bit järn på vilken segment som upprepar delar av spiralen är svetsade.  Snigelmoduler

Snigelmoduler

Maskinmontering.

- Installera ramen på en plats där du har fri tillgång till maskinen från alla sidor.

- Betong ramens ben i golvet eller fixera ramen på annat tillgängligt sätt.

- Svetsa huvudbänkskivan till ramen.

- Installera huvudaxeln genom att svetsa den till bordsskivan och förstärka den med trianglar.

- Skjut den roterande spaken på axeln.

- Installera det övre bordet genom att svetsa det till huvudaxeln.

- Placera snigelsegmenten på bordsskivan.

Efter montering, utför en provböjning av stången.

För att lära dig mer om att montera en snigelkallsmide, kolla in videon:

Torsionsmaskin

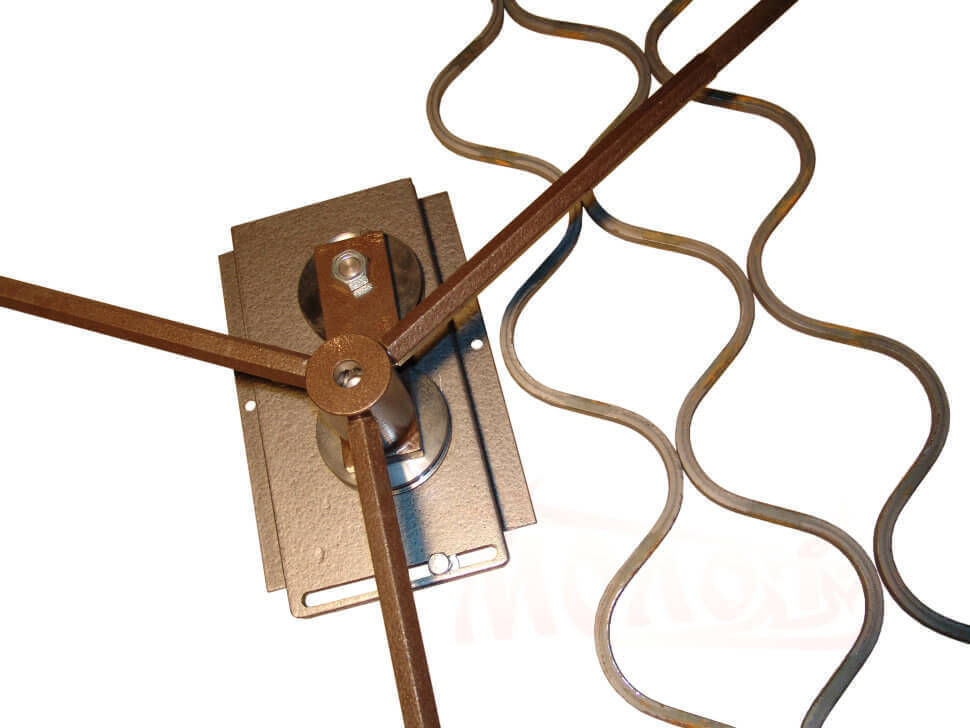

Denna maskin är designad för enaxlig längsgående vridning av ett arbetsstycke från en stång med tvärgående eller kvadratisk form.  Torsionsmaskin

Torsionsmaskin

Till basen av torsionsmaskinen används en kanal eller en I-balk. En tjock järnremsa är fäst vid den genom svetsning, på vilken ett skruvstycke är installerat för att klämma fast den fasta delen av stången. Skruvskruven fästs med fyra bultar med en diameter på M16 eller mer. För att öka styrkan i stavens fastspänning svetsas korrugerade plåtar av stålplåt på skruvstädet. På motsatt sida av basen är styrrullar installerade, till vilka en klämenhet för den rörliga delen av arbetsstycket är fäst. Den är gjord av en stålhylsa, där det är nödvändigt att tillhandahålla hål för klämbultar placerade i en vinkel på 120 grader. Bultarna ska ha en plan ände och vara gjorda av högkvalitativt stål. Båda klämanordningarna måste vara inriktade, för detta måste de kontrolleras med en nivå, en bänkruta och en bromsok.  Typer av maskiner

Typer av maskiner

Därefter måste du göra ett handtag för att vrida den rörliga delen av klämman. Dess spak ska slå så länge som möjligt för att minska den applicerade kraften. Själva handtaget görs bäst med en gummibussning för att förhindra att handen glider under drift.

Efter den fullständiga monteringen av maskinen kontrolleras den för tillförlitligheten hos de rörliga elementen och noggrannheten i deformationen av stången. Efter kontroll fästs maskinen på stödramen.  enkel modell torsionsmaskin

enkel modell torsionsmaskin

Hur man gör en torsionsmaskin med egna händer, se videon:

Maskin "Gnutik"

För att kvalitativt kunna bilda en vinkel i en produkt framställd genom kallsmidning behöver du en maskin som kallas "böj". Den består av en stålplåt med ett rörligt stopp på vilket det finns två stödaxlar och en spak.  Maskin "Gnik"

Maskin "Gnik"

Arbetsstycket placeras mellan kilen och stödaxlarna. Efter det, med hjälp av en spak, förskjuts kilen mot axlarna, vilket leder till böjning av arbetsstycket.  datormodell maskinverktyg

datormodell maskinverktyg

Det är ganska enkelt att göra en sådan maskin, det viktigaste är att följa den givna ritningen och använda verktygsstål, eftersom en stor belastning appliceras på enhetens del under drift.

Du kan också se hur man gör en "gnick"-maskin i videon:

Maskin "våg"

Det är mer korrekt att kalla denna maskin - en kontrollerad våg. Maskinens utrustning består av ett par stålskivor med en diameter på 140 mm, som är fastskruvade i bänkskivan. Rotationsaxeln för universalnyckeln är fixerad på drivskivan.  Maskin "våg"

Maskin "våg"

Vågkontroll uppstår som ett resultat av att ändra avståndet mellan skivorna. När stången rullas runt drivskivan bildas ett mönster, efter det tas stången bort från ledaren och ett mönster bildas på andra sidan.

Du kan se maskinen i aktion i videon nedan:

Maskin - press

En press behövs för att bilda spetsarna på stavarna. Denna maskin fungerar enligt principen om ett svänghjul, i början, genom att vrida stången med vikter, dras skruvhuvudet tillbaka tills det tar stopp. Därefter sätts en utbytbar stämpel in i sockeln och arbetsstycket placeras. Snurra sedan stången snabbt i motsatt riktning och låt den rotera fritt. Sammanfattningsvis slår anfallaren hårt mot formskaftet, på grund av detta utvecklas en kraft som är tillräcklig för stämpling.  rullpress

rullpress

När det gäller det manuella valsverket kan du göra det själv, men du måste fortfarande beställa - specialstålrullar, lagerbussningar och axlar och köpa växlar i en butik. Endast gåsfots- och lakspetsar kan göras på en sådan maskin.

Anslutning och målning av delar

Element som produceras av kallsmide är anslutna på två sätt:

- Svetsning - delarna svetsas till varandra, och skalan slipas av med en kvarn eller annan kvarn.

- Klämmor - den här typen av anslutning ser mycket vackrare ut. För klämmor används stansade remsor av metall med en tjocklek på 1,5 mm eller mer.

målning färdiga produkter tillverkad med smedsemaljer eller akrylbaserade färger för metall.  Anslutningar av delar genom svetsning

Anslutningar av delar genom svetsning

Produkter tillverkade av kallsmidning

Vi inbjuder dig att bekanta dig med alternativen för produkter som du kan göra med kallsmidemetoden:

Som framgår av allt ovanstående kräver kallsmidemetoden inga stora ekonomiska kostnader och är ganska lätt att lära sig, så om du bestämde dig för att börja lära dig smide med just denna metod, då gjorde du rätt.

Smidda metallprodukter i alla interiörer ger färg och ser väldigt estetiskt tilltalande ut. Men inte alla ägare av ett hus eller ett sommarboende vill ha standardlösningar som erbjuds av marknaden. Dessutom är smidda dekorativa element mycket dyra.

Varmsmide kräver seriös kompetens, utrustning och arbetsyta. Den idealiska lösningen för utförandet av deras designfantasier är anordningar för kall smide. Att köpa sådana maskiner är inte överkomligt för alla, men att göra en enhet på egen hand är inte så svårt.

1 Fördelar med kallsmide

Vid bearbetning av metall på detta sätt kräver den ingen uppvärmning. Därför krävs inga ugnar, temperaturexponering, hetmetallkunskaper, speciella arbetsområden etc. Dessutom är det ingen fara för allvarliga brännskador.

Kallt smidesverktyg inkluderar böjning och pressning av metall. Maskinerna för att utföra dessa processer kan vara antingen elektriska (du behöver en elmotor och en växellåda) eller manuella. De är lätta att göra med egna händer, att underhålla. Utformningen av själva enheterna är helt elementär, men det är värt att veta att processen med manuell smide kräver avsevärd ansträngning från arbetaren.

Till skillnad från dekorativa element, erhållen som ett resultat av bearbetning av varm metall, kan produkten av kallsmidning, om nödvändigt, alltid göras om. Den böjer sig lika lätt som den böjs.

Metoden för att skapa dekorativa element från metall utan uppvärmning är väldigt bekväm när du behöver göra mycket av detsamma. I det här fallet är det gjort hemgjord enhet för en specifik ritning med specifika mått och mallåtgärder utförs.

Böjningsmaskinen sparar avsevärt tid, ansträngning och ekonomiska kostnader för lokalens utrustning och själva utförandet av metallbearbetningsarbete.

1.1 Syftet med enheten

Enheten för kallsmidning låter dig utföra absolut allt arbete, utförs av en smed för bearbetning av varm metall. Handverktyg klarar perfekt produktionen av sådana dekorativa element som:

- fönsterstänger;

- konstruktivt för ledstänger för trappor, bänkar, stolar;

- ben, bylets och andra delar av hemmöbler;

- konstruktion av olika staket, grindar, grindar;

- står för blommor, eldstadsgaller, hyllor och mycket mer.

Den kalla smidesprocessen använder endast mjuka metaller som aluminium, duralumin, stål, koppar, mässing, magnesium och nickellegeringar.

1.2 Variationer av enheter

För att skapa en dekorativ smidd metallinredning behöver du flera typer av delar. Bland dem finns spiralstänger, bågar, spiraler, olika plåtdelar.

Det är nästan omöjligt att göra en universell maskin för kall smide med egna händer, därför att skapa varje element du måste göra en separat enhet. Dessa enheter inkluderar följande enheter:

- Gnutik. Låter dig göra metallbågar, böjda i en viss vinkel.

- Snigel. En sådan anordning är avsedd för att böja armerings- och profilstänger till en spiral.

- Fixare. Verktyg för att böja stången till en spiral längs axeln.

- Vinka. En anordning utformad för att böja en armerings- eller profilstång till ett vågelement.

- Ringa. För att göra ringar och ovaler.

- Tryck. En anordning för att platta till metallprodukter.

- Hammare och städ. Mycket användbara universella verktyg för att fixa brister.

Alla enheter som är designade för att utföra ovanstående uppgifter kan vara antingen manuella eller elektriska.

För att det senare ska fungera behöver du en elmotor och en växellåda. Elektriska maskiner, som har en motor och en växellåda, utför arbete mycket snabbare och gör arbetstagarens liv enklare.

2 Hur gör man en kall smidesmaskin hemma?

Att göra en maskin av någon av ovanstående typer med dina egna händer hemma är väldigt enkelt. Detta kräver inga knepiga verktyg eller dyra mekanismer och material. Allt du behöver för en sådan enhet kan hittas i nästan alla garage.

2.1 Material och verktyg

Oavsett vilken typ av enhet du planerar att tillverka, du behöver följande material:

- plåt 4-5 mm tjock;

- armeringsstänger, profilstänger eller profilrör;

- stabil säng;

- om vi inte ska göra en manuell, utan en elektrisk bockningsmaskin, behöver vi en lågvarvig motor och en växellåda.

För att organisera processen att tillverka en enhet för kallsmidning måste du fylla på med följande verktyg:

- kvarn för skärning metallelement(i fall av frånvaro använder vi en metallfil);

- svetsmaskin;

- smärgelsten och sandpapper;

- skruvstäd och tång;

- papper, penna, markör;

- måttband eller centimeter.

2.2 Manuell maskin "snigel"

Spiralelement används oftast för att skapa en "smidd" interiör. Så låt oss börja titta på produktionsprocess från maskinen "snigel".

En hemmagjord elektrisk enhet kommer att kräva, förutom den vanliga uppsättningen delar, att använda en motor och en växellåda. Växellådan används för att minska motorvarvtalet. Men vi kommer att prata om detta senare. Under tiden, överväg steg för steg hur man gör en manuell enhet.

Vi noterar också att en maskin kan göra spiraler med olika diametrar, men detta kräver en löstagbar snigel. Detta kan uppnås på två sätt: löstagbara cirklar av solid metall med en svetsad volut, eller en cirkel med löstagbara delar av spiralen.

Hemlagad apparat för kall smide är klar. Du kan lägga en stav, fixa den, vila mot den med en böjd pipa och gå runt tills du får önskad produkt.

2.3 DIY kallsmidemaskin 3 i 1 (video)

2.4 Elektrisk analog

Den enda skillnaden är att motorn genom reduktionsväxeln måste rotera arbetscirkeln. Böjcylindern svetsas direkt till cirkeln utan att påverka växellådan. I övrigt är tillverkningsprincipen för enheten helt identisk och växellådan med en elmotor kompletterar den bara.

Den här artikeln diskuterar hemgjorda maskiner och fixturer för hemverkstaden. Här är detaljerade funktioner för de mest populära och nödvändiga gör-det-själv-verktygen, såväl som fixturer för verkstaden eller garaget, steg för steg teknologier deras tillverkning och andra användbara rekommendationer om detta ämne.

Många ägare av hemverkstäder skapar den utrustning de behöver med sina egna händer.

Varje ägare av ett garage eller verkstad, beroende på hans behov, väljer utrustningen själv. Många av dem vet hur hemmagjorda maskiner och inventarier för garage tillverkas, så de klarar sig själva när man arrangerar lokalerna, justerar de tekniska egenskaperna hos strukturerna för sig själva.

Så när du skapar en metalllåssmedarbetsbänk med dina egna händer, kan ritningarna och dimensionerna på produkten på dem justeras till rummets parametrar och andra förhållanden. Även en liten hemverkstad kommer att behöva tilldela tillräckligt med utrymme för att rymma åtminstone designen av en universell hopfällbar arbetsbänk och en minimal uppsättning verktyg. Nödvändigt område för detta är minst 3-5 m².

Användbara råd! Det är bättre att utrusta verkstaden i ett separat rum så att bullret från arbetet med en hemmagjord träslip och andra verktyg inte stör invånarna. Under placeringen av maskiner kan du ta ett garage, det område som är tillräckligt för bekvämt arbete och installation av utrustning.

Tillverkning av verktygslagringsenheter: hyllor, ställ

Det är faktiskt väldigt svårt att uppnå optimala arbetsförhållanden. Det är önskvärt att rummets storlek är minst 6,5 m. För att utrusta verkstaden kan du göra en förlängning av huset eller garaget. Detta beslut kommer att vara det mest lönsamma i alla fall.

Innan du designar en ritning av en hopfällbar arbetsbänk med dina egna händer, som har den mest övergripande designen (därför beaktas dess dimensioner i första hand), är det värt att bestämma sig för några punkter:

- ange vilka typer av arbete som kommer att utföras i verkstaden;

- bestämma listan över nödvändiga verktyg och utrustning.

Genom att montera verktyget på väggen kan du avsevärt spara användbart utrymme i verkstaden. Hyllor eller ställ är perfekta för detta. Du kan framgångsrikt ordna dessa strukturer och uppnå den mest rationella fördelningen av området.

För att spara utrymme kan du få en speciell enhet för en cirkelsåg med dina egna händer, gjord på basis av konventionell borr. Sådan universalmaskin kan utföra flera funktioner samtidigt, kombinera möjligheterna:

- cirkelsåg;

- slipmaskin;

- slipsten;

- skärmaskin.

Arbetsbordet kan kombineras med ett skruvstäd för snickeri arbetsbänk och komplettera den med lådor för att förvara små verktyg.

Gör-det-själv-verktygshyllor: populära mönster

Metallkonstruktioner är mer hållbara och pålitliga, medan träkonstruktioner är överkomliga.

Det finns flera alternativ för rationell lagring av verktyg:

- vägghyllor;

- gör-det-själv verktygsställ;

- undertakshyllor;

- Hyll-sköldar för upphängning av små verktyg.

Användbara råd! Sköldhyllan är mycket bekväm för metallarbete och snickeriarbete. Du kan installera verktygshållare eller krokar, små hyllor eller behållare för fästelement på den. Det är bäst att hänga en sådan struktur över en vikbar snickeribänk. Du kan till och med ta med ytterligare belysning. Det är bättre att använda en liten lampa för detta.

Gör-det-själv tillverkningsteknik för verktygshyllor (sköld):

- En sköld skärs ut ur en plywoodskiva, de platser där hyllorna kommer att installeras är markerade på den.

- Med hjälp av en sticksåg skärs hyllor med sidoväggar ut. Längden på dessa sidor bör matcha längden på skölden.

- Hyllor för verktyg monteras och fixeras på ytan av skölden med hjälp av långa självgängande skruvar.

- Krokar monteras. Hål görs i skölden där pluggar är installerade. De måste skruvas i speciella krokar utrustade med gängor. Först är det värt att distribuera hela verktyget och ange punkterna där det kommer att hänga.

- Fästen eller klackar är monterade på den bakre väggen av strukturen.

Det återstår bara att fixa hyllskölden på väggen. För att förhindra att ögonen glider av ankarna, rekommenderas att fixera dem med speciella brickor.

Att göra en snickarbänk med egna händer: ritningar, videor, teknik

Följande detaljer måste finnas på ritningen av snickarbänken:

- Arbetsyta - för dess tillverkning rekommenderas att ta en bräda med en tjocklek på 6 cm eller mer. Lämpliga träslag som ek, avenbok eller bok. Det är tillåtet att använda flera smala brädor förbehandlade med torkande olja.

- På det övre omslaget fästs en gör-det-själv-design av ett gör-det-själv-skruvstycke, som också ska finnas med på ritningen. Om det är planerat att installera en stor produkt är det bättre att ta trä för dess tillverkning. Det är tillåtet att tillverka och efterföljande installation av små gör-det-själv metallskruvstäd av stål.

- Arbetsbänksstöd - kan tillverkas av lind eller furu. Mellan dem är det absolut nödvändigt att upprätta en längsgående anslutning i form av remsor. Detta kommer att öka bordets stabilitet.

- Hyllor för förvaring av verktyg - monterade under arbetsbänken. Strukturer kan vara fixerade eller infällbara.

Användbara råd! Arbetsbänkens linjära parameter kan överstiga 1 m. Den ökade storleken på strukturen kan användas för att installera två snickeriskruvstäder med egna händer.

Det finns flera modifieringar av arbetsbänkar:

- mobil;

- stationär;

- vikning (universell).

Efter att ha bekantat dig med enheten för snickeriarbetsbänken kan du börja tillverka den.

Gör-det-själv-teknik och ritningar av en snickarbänk: hur man gör en enkel design

Steg-för-steg konstruktionsteknik:

- För att göra locket på en träsnickarbänk måste du ta tjocka brädor. Storleken måste väljas så att som ett resultat av deras anslutning erhålls en skärm med parametrar på 0,7x2 m (längden kan vara mindre än 2 m). Långa spikar bör användas som fästen, som måste hamras från framsidan och böjas från insidan.

- Du kan avsluta locket genom att fixera en stång med en sektion på 50x50 mm längs dess nedre omkrets.

- Beroende på storleken på snickeribänken (dess lock) är vertikala stöd placerade. För deras tillverkning tas en stång (12x12x130 cm). I detta skede är det nödvändigt att ta hänsyn till arbetsytans höjd, eftersom det ska vara bekvämt. Den övre gränsen för stödet bör vara i nivå med de sänkta händerna. Därefter, på grund av installationen av locket, kommer cirka 8-10 cm att läggas till denna indikator. Markeringarna för installationen av stängerna ska appliceras på marken och dessa element ska grävas till ett djup av 0,2-0,35 m .

- Därefter utförs gör-det-själv-installation av ramdelen och kåpan på arbetsbänken av trä. Installerade stödstänger måste kopplas parvis. För detta används breda brädor, fixerade på en höjd av 0,2-0,4 m med långa självgängande skruvar. I ändarna av stöden är ett lock fixerat med samma fästelement.

Notera! Använd inte spik för att montera locket. I processen att köra dem kan ramdelen av produkten röra sig.

Tillverkningsteknik för en universell träarbetsbänk med dina egna händer

Trots att tekniken för att skapa denna design på många sätt liknar den tidigare versionen, för tillverkning av en kompositsnickarbänk, kommer ritningar med dimensioner att krävas utan att misslyckas. Men i det här fallet används bultar istället för självgängande skruvar.

Dessutom, i en hopfällbar universell arbetsbänk med dina egna händer, kan du installera lådor för förvaring av verktyg.

Gör-det-själv vikbar arbetsbänks tillverkningsteknik:

- Vertikala stöd installeras på liknande sätt och är sammankopplade med hjälp av horisontella byglar. Innan byglarna monteras ska de vara spårade för muttrar och brickor. För att göra detta är det bättre att använda en hammare och en mejsel.

- När byglarna är inställda på önskad nivå görs genomgående hål i en horisontell stång och ett vertikalt monterat stöd. En lång bult kommer att sättas in här. På sidan där det finns ett spår för fästelement sätts en mutter och bricka på varefter elementet dras ihop ordentligt.

- Horisontella byglar för ramdelen av en hemmagjord snickeribänk behöver 2 st. på var och en av de 4 sidorna. Du behöver också ett par byglar för installation under arbetsytan (i mitten). Elementen under bänkskivan är designade för lådor. Avståndet mellan dessa byglar måste överensstämma med måtten på lådorna.

- Bultar används också för att fixera arbetsytan. Monteringsurtag är förberedda i ändarna av stöden, och hål för fästelement är förberedda på bänkskivan. Bultarna är installerade så att deras huvuden är försänkta (med 1-2 mm).

Notera! Vikbara arbetsbänksritningar är inte så komplicerade som de kan verka. Fördelen med designen är att alla skadade delar enkelt kan bytas ut mot en ny.

Gör-det-själv snickarskruvstäddesign för en arbetsbänk

Vanligtvis är arbetsbänkar utrustade med ett skruvstäd. Många ägare av garageverkstäder vet hur man gör en sådan enhet med sina egna händer. För en hemmagjord design behöver du speciella dubbar. Sådana fästelement säljs i järnaffärer.

För att fungera behöver du en speciell skruvstift. Denna gängade del är den huvudsakliga aktiva komponenten i strukturen. Minsta stiftdiameter är 2 cm, klipplängden är 15 cm. Ju längre denna del är, desto bredare kan skruvstädet spridas. Om dessa dimensionella parametrar beaktas i ritningarna av skruvstädet med dina egna händer, kan du få en design som är uppfödd med nästan 8 cm.

Verktygets käftar är gjorda av ett par brädor. En del av delen kommer att fixas. För att göra det måste du ta tall. Den andra delen som mäter 2x1,8x50 cm kommer att flytta sig. I var och en av dessa brädor måste du göra ett hål för skruven. Med hjälp av en borr med en diameter på 1 cm formas hål för reglar i alla brädor samtidigt. För att förhindra att hålen rör sig i förhållande till varandra kan du ansluta dem med spik.

Efter att alla hål är gjorda sätts skruven och alla dubbar in i dem tillsammans med brickan och muttern.

Användbara råd! För att kunna bearbeta ämnen olika storlek, måste du göra dubbarna omarrangerbara. Du måste göra ett par ytterligare hål i var och en av brädorna, som ligger nära skruvklämman.

Dessutom kan du använda videomaterialet nedan för att skapa ett skruvstäd med dina egna händer.

Att göra en låssmedsarbetsbänk med egna händer: hur man gör en metallstruktur

För låssmedsarbete är det bättre att göra en metallarbetsbänk med egna händer, eftersom en träarbetsbänk inte är lämplig för detta. Saken är den att trä inte är så starkt. Dessutom, när du arbetar med metallämnen, kommer en bänkskiva av detta material att ständigt skadas och snabbt bli oanvändbar.

På allmän ritning gör-det-själv låssmedsarbetsbänk, fem huvudkomponenter i designen kan särskiljas:

- För längsgående styvhet av produkten används horisontella balkar (3 st.) 6x4 cm i storlek. Längd - något mer än 2 m.

- Rackmonterade små balkar (9 st) Tillverkade av profilerade rör 6x4 cm i storlek.De används för att montera ramdelen av sockeln. I hörnområdet finns påsvetsade distanser av stålband. På grund av alla dessa element är ramen styv och mycket hållbar.

- Rackbalkar (4 st) 9-10 cm långa (sektion 6x4 cm). För att göra detta är det bättre att använda metallprofilrör med tjocka väggar (mer än 2 mm).

- Hörn nr 50 (4 st), Som kommer att användas som vertikala ställ. Höjden på dessa element är 1,7-2 m. Arbetsverktyg kommer att fästas här.

Låssmed arbetsbänk dimensioner:

Användbara råd! För att göra sömmar av hög kvalitet rekommenderas det att använda en halvautomatisk koldioxidanordning. Erfarna hantverkare kan använda en svetsmaskin av pulstyp. I avsaknad av färdigheter i att hantera detta verktyg är det bättre att anförtro arbetet till proffs.

Gör-det-själv-teknik för tillverkning av arbetsbänk: hur man monterar

Att göra en universell arbetsbänk med egna händer börjar med att montera ramen. För att göra detta, ta ett par korta och ett par långa strålar. Under svetsprocessen kan dessa element utsättas för vridning.

För att förhindra detta måste du:

- Lägg ut delarna på ett helt plant plan.

- På platserna för dockningsnoderna (det finns 4 av dem) fästs balkarna med punktsvetsmetoden.

- Efter det är alla svetssömmar helt färdiga. Först på ena sidan av ramen, sedan på dess baksida.

Sedan fästs de bakre vertikalt anordnade stativen och den bakre balken (lång, en av tre). Var noga med att kontrollera hur jämnt i förhållande till varandra de är placerade. Om det finns några avvikelser kan balkarna försiktigt böjas med en hammare. I slutet monteras resten av rackelementen med ett vertikalt arrangemang, liksom element som ger styvhet.

När ramen är klar kan hörn svetsas till den, utformade för att stärka strukturen. Bordsskivan är formad av träskivor. De måste först impregneras med en brandsäker vätska. Sedan läggs en plåt på toppen.

En plywoodsköld för verktyg kan fästas på de vertikala stativelementen. Samma material används för att sy upp skåp. För lådor kan du använda metalllådor eller göra träkonstruktioner.

Du kan använda den för att mer detaljerat förstå tekniken för att göra en arbetsbänk med dina egna händer, videon, som finns nedan:

Funktioner för att skapa en träsvarv för en hemverkstad

I tekniken för att tillverka en svarv för trä med egna händer upptar ramen en speciell plats. Driften av andra delar, såväl som stabiliteten hos hela strukturen, beror direkt på denna del. Det kan vara metall eller trä.

Användbara råd! För tillverkning av en gör-det-själv träsvarv enligt standardritningar är det bättre att använda en elmotor som kan nå en hastighet på 1500 rpm. Den optimala effektindikatorn är 200-250 watt. Om du planerar att bearbeta stora arbetsstycken kan du öka effektklasserna.

För att skapa en träsvarv med dina egna händer kan du använda den gamla, som inte längre behövs. Detta verktyg placeras på en plywoodplattform 1,2 cm tjock och 20x50 cm i storlek. Först måste du göra hål i den för fästelement. Här kommer även hållplatser från bommarna att monteras. De är nödvändiga för att fräsen ska vara i ett fast tillstånd. Själva routern fästs med två spikar mellan klämmorna.

Faktum är att det är ganska enkelt att göra en kopieringsdesign av en hemmagjord träsvarv med egna händer - det finns tillräckligt med videomaterial på nätet.

Ett exempel på en gör-det-själv hemmagjord träsvarv

För basen är det bättre att ta en stålprofil med tjocka väggar. För att göra designen tillförlitlig rekommenderas det att använda två stöd. En säng kommer att installeras ovanpå dem. För att fästa delar används en spårtyp av anslutning. Först måste du göra stödplattformar designade för headstocks (bak och fram).

Listan över delar för en träsvarv (hur man monterar strukturen själv baserat på denna lista är lätt att förstå):

- Kraftkomponent - du kan använda en elmotor från en gammal pump eller tvättmaskin.

- Headstock (bak) - ett huvud från en borr med hög kraftreserv är lämplig.

- Headstock (framtill) - för att organisera denna del är det bättre att köpa en fabriksspindel utrustad med 3-4 stift. Detta gör det möjligt att förskjuta arbetsstycket i förhållande till rotationsaxeln.

- Stödelementet - bordet för fräsar kan vara av absolut vilken konfiguration som helst, det viktigaste är att det ger komfort under arbetet.

- Remskiva - är ett kopplingselement mellan huvudstocken och axlarna i elmotorn.

Notera! För att arbeta med denna design måste du köpa en uppsättning fabriksskärare. Om du har rätt verktyg kan du göra dem själv, men du behöver verktygsstål.

Som hjälpinformation kan du använda en video som speglar denna process i detalj för att montera en träsvarv med dina egna händer.

Det andra exemplet på en gör-det-själv träbearbetningssvarv

En alternativ lösning skulle vara att göra designen av den enklaste minisvarven för trä med dina egna händer baserat på en elektrisk borr. Detta exempel på teknik kan användas som ett test innan man bygger ett mer seriöst verktyg.

Denna typ av maskin är lämplig för bearbetning av träämnen. liten storlek. Materialet för sängen kan fungera som trästänger. Bakdosan kan bytas ut mot en kombination av en axel monterad på ett axiallager. För att fixa arbetsstycket måste du få ett lämpligt munstycke på borren.

Denna design har sina nackdelar, de är förknippade med:

- hög sannolikhet att det kommer att uppstå fel vid fräsning;

- låg nivå av tillförlitlighet;

- oförmågan att bearbeta stora träämnen.

Men du bör inte vägra detta alternativ, eftersom det är grunden för teknik för att skapa mer avancerade och komplexa svarvverktyg. För att korrekt beräkna designen, bestäm själv de nödvändiga driftsegenskaperna och tekniska egenskaperna.

Principen för att göra fräsar för en träsvarv

Tekniken i detta fall är bara komplicerad det rätta valet arbetsstycken, som inte bara måste ha skäreggens hårdhetsnivå som uppfyller kraven, utan också vara korrekt installerade i hållaren - hållaren.

Notera! I avsaknad av verktygsstål kan du klara dig med improviserade medel. Efter att det preliminära beredningssteget är avslutat, härdas materialet ytterligare.

- Stängerna har blivit förstärkande - det är bättre att använda alternativ som har initiala fabriksmått och en kvadratisk tvärsnittsform.

- Filar eller raspar - slitna arbetsstycken duger, men material med djupa spån eller sprickor får inte användas.

- Bilfjädrar - innan du använder dessa ämnen måste de vara kvadratiska, vilket inte alla kan göra. För detta ändamål är en svetsmaskin användbar. En autogen duger.

Svarvning: A - med ett halvcirkelformat blad för grovsvarvning; B - med ett rakt blad för finsvarvning; B - formad; G - maskingenomgång

Svarvning: A - med ett halvcirkelformat blad för grovsvarvning; B - med ett rakt blad för finsvarvning; B - formad; G - maskingenomgång

På maskinen är det möjligt att sörja för möjligheten att byta skär. För att göra detta görs en speciell modifiering av huset med nödvändiga monteringsdelar. Dessa element måste vara tillräckligt starka för att stå emot belastningarna under drift och samtidigt behålla kantdelens ursprungliga placering.

När fräsen är gjord slipas den, och allra senaste härdad. Efter att skärdelen har blivit varm måste skäraren doppas i motorolja. Med hjälp av långsam härdningsteknik kan ytan på produkten göras så hård som möjligt. I det här fallet bör det uppvärmda ämnet svalna på ett naturligt sätt.

Gör-det-själv knivslipare: ritningar och rekommendationer

För att göra en skärpning från en motor från en tvättmaskin med dina egna händer kan du begränsa dig till en motor från en gammal sovjetisk design, till exempel CMP-1.5 eller Riga-17. En effekt på 200 watt räcker, även om du kan öka denna siffra till 400 watt genom att välja ett annat motoralternativ.

Listan över delar som behövs för en gör-det-själv-slipmaskin inkluderar:

- rör (för att skära en fläns);

- mutter för att fixera stenen på remskivan;

- metall för tillverkning av ett skyddshölje för en skärpning med dina egna händer (tjocklek 2, -2,5 mm);

- slipsten;

- elektrisk kabelsladd med en stickpropp;

- startanordning;

- ett hörn av metall eller en bar av trä (för sängen).

Flänsdiametern måste matcha navdimensionerna på motorn. Dessutom kommer en slipsten att läggas på denna del. Å ena sidan är detta element snidat. Indraget ska vara lika med cirkelns tjocklek multiplicerat med 2. Tråden appliceras med en kran. Å andra sidan måste flänsen pressas mot motoraxeln genom uppvärmning. Fixering utförs genom bultning eller svetsning.

Användbara råd! Gängan ska gå i motsatt riktning i förhållande till den riktning i vilken motorns rotationsrörelser utförs. Annars kommer muttern som fixerar cirkeln att varva ner.

Motorns arbetslindning är ansluten till kabeln. Den har ett motstånd på 12 ohm, vilket kan beräknas med hjälp av en multimeter. Startlindningen för en gör-det-själv knivslip kommer att ha 30 ohm. Sedan är sängen bäddad. Det rekommenderas att ta ett metallhörn för henne.

Vissa behöver en kedjeslipare för motorsåg. Du kan göra en sådan design med dina egna händer från en säng med 3 stöd, två spindlar, en stegmotor (2 kW) och rör som används som hållare.

Instruktioner för att skapa en stationär cirkelsåg med dina egna händer

Att skapa ett bord för en handhållen cirkelsåg med dina egna händer är det viktigaste steget för att skapa en maskin, eftersom denna design kommer att rymma huvuddelarna av utrustningen i form av:

- kraftenhet;

- kontrollblock;

- skärande komponent;

- andra komponenter.

Basramen på bordet för handverktyg fungerar som en gör-det-själv-guide för en cirkelsåg. Den styr i vilken riktning snittet görs och fixerar arbetsstycket.

Ett sågverk är en modifiering av en cirkelsåg. Den enda skillnaden är att skivan är placerad i botten. Sängens gör-det-själv-funktion är tilldelad designen av bordet för en cirkelsåg. En kraftenhet, ett block, en fixeringsskiva och ett styrsystem är också installerade här.

Vid designstadiet för en cirkelsåg med egna händer ritningar bör några faktorer beaktas:

- Djupet till vilket materialet kommer att skäras - indikatorn beror på skivans geometri.

- Elmotorns effektnivå - en specifik indikator på 800 watt kommer att räcka.

- Monteringsområde för kontrollsystemet - kontrollen bör placeras så långt som möjligt från skivan.

- Rotationshastighet - den lägsta tillåtna hastigheten är 1600 rpm, annars kommer färgen att ändras under skärprocessen.

Användbara råd! Om bordet görs under manuell version verktyg, rekommenderas att göra bordsskivan i metall. En plåt ska vara försedd i basen med förstyvningar.

Hur man gör en cirkelsåg från en kvarn med egna händer

Först görs en bänkskiva av arkmaterial. Märkning appliceras på den i enlighet med storleken på verktygslådan. Enligt denna markering görs utskärningar för att installera sågen.

- Installera ett parallellstopp för en cirkelsåg med dina egna händer, gjord av en träribba. Elementet är fixerat på bordsskivan.

- Spår för betoning - dessa element bildas på bordsskivan genom fräsning.

- Installation av linjal för mätningar - installationsområdet är placerat i främre kanten av skärelementet. Linjalen kommer att användas för att styra de dimensionella parametrarna för ämnena.

- Installation av klämmor är en extra komponent för att fixera arbetsstycket.

För en gör-det-själv-cirkelsågmaskin behöver du ben. De monteras med hänsyn till måtten på bordsskivan av träbjälkar med en sektion på 4x4 cm Användning är tillåten. För att ge ytterligare stabilitet bör förstyvningar installeras mellan stöden. En styrenhet är placerad bredvid arbetsplatsen. Vägra inte installera jordfelsbrytare och enheter som skyddar motorn från överbelastning.

Tekniken för att skapa en skärmaskin för trä

Tillverkningsteknik för en hemmagjord skärmaskin:

- Skär delar från hörnet för rammontering (total storlek - 120x40x60 cm).

- Rammontage genom svetsning.

- Fixering av kanalen (guiden) genom svetsning.

- Montering av vertikala stativ (2 st.) på kanalen (skruvförband).

- Montering av en ram från rör för installation av en elmotor och en axel i den erforderliga lutningen (45x60 cm).

- Montering av en platta med motor på baksidan av ramen.

- Tillverkning av en axel komplett med flänsar, stöd och en remskiva (flänsutsprångshöjd - 3,2 cm).

- Montering av stöd, lager och remskivor på axeln. Lager fästs på den övre ramen i urtag gjorda i plattan.

- Installation av en låda med en elektrisk krets på den nedre delen av ramen.

- Installation av axeln i området mellan stativen. Diameter - 1,2 cm En hylsa med minsta möjliga spel måste sättas på över skaftet, så att dessa element glider.

- Svetsning av en vipparm av en kanal (80 cm) på en bussning. Storleken på vipparmarna bör ligga inom följande förhållande: 1:3. Från utsidan är det nödvändigt att fixa fjädrarna.

Användbara råd! Experter rekommenderar att använda asynkron motor. En sådan motor är inte särskilt krävande. För nätverk med 3 faser krävs en motor med en effekt på 1,5-3 kW, för enfasnät måste denna siffra ökas med en tredjedel. Du måste ansluta med en kondensator.

Det återstår att montera motorn på vipparmens korta arm. Ett skärelement placeras på den långa armen. Axeln och motorn är förbundna med en remdrift. För bänkskivan kan du använda en plåt, en hyvlad bräda.

Montering av en borrmaskin med dina egna händer: video hur man gör en design, rekommendationer

bra teckning borrmaskin från en borr med egna händer - huvudvillkoret för att förvärva viktigt verktyg. För att skapa en sådan maskin behöver du inte använda specialmaterial och köpa ytterligare komponenter.

Komponenter för design av en hemmagjord borrmaskin med dina egna händer:

- säng (bas);

- roterande mekanism (borr);

- försörjningsanordning;

- vertikalt placerat stativ för fixering av borren.

När du behärskar tekniken för att tillverka en borrmaskin från en borr med dina egna händer kan videomaterial vara till ovärderlig hjälp.

En guide för att skapa en borrmaskin med dina egna händer (hur man gör den enklaste designen):

- För ett rack är det bättre att använda DPS så att delen visar sig vara massiv eller en möbelplatta med en tjocklek på mer än 20 mm. Detta kommer att upphäva vibrationseffekten av verktyget. Det är tillåtet att använda basen från ett gammalt mikroskop eller fotografisk förstorare.

- Noggrannheten hos en borrmaskin från en gör-det-själv-borr beror på styrningarna (2 st.). De fungerar som grund för att flytta blocket som borren är placerad på. För tillverkning av guider är det bäst att ta stålband. Därefter kommer de att skruvas fast i stativet med skruvar.

- För blocket måste du ta stålklämmor, tack vare vilka rotationsmekanismen kommer att fästas säkert på denna del.

För en gör-det-själv-borrande minimaskin krävs en roterande verktygsmatningsmekanism. Det klassiska designschemat innebär användning av en fjäder och en spak. Fjädern är fixerad mellan blocket och stativet.

Det finns många gör-det-själv-enheter, videomaterial hjälper dig att förstå detta ämne.

Funktioner hos gör-det-själv CNC-fräsmaskiner

Mjukvaran anses vara en viktig komponent i en gör-det-själv CNC-träfräs. Konventionella konstruktionsritningar som omfattas av detta villkor bör innehålla ytterligare element under den:

- LPT-port;

- CNC-block.

Användbara råd! För gör-det-själv kopiering - fräsmaskin för trä eller metall kan man använda vagnar som tillhör en gammal skrivare. Baserat på dessa delar kan du skapa en mekanism som gör att fräsen kan röra sig i två plan.

Montering av en träfräsmaskin till en hemverkstad

I det första skedet ritas gör-det-själv-ritningar för en träfräsmaskin, som inkluderar information om placeringen av alla strukturella komponenter, deras dimensioner samt metoder för fixering.

Därefter monteras stödramen från rör som är förskurna i delar önskad storlek. För limning måste du använda en svetsmaskin. Därefter utförs dimensionskontroll för att fortsätta med tillverkningen av arbetsytan.

Du måste agera inom ramen för följande schema:

- Märkning appliceras på plattan och en bänkskiva skärs ut ur den.

- Om fräsen ska placeras vertikalt måste ett urtag göras i plattan för den.

- Spindeln är monterad och elektrisk motor. I detta fall bör spindeln inte gå utanför arbetsytans plan.

- Gränslisten är installerad.

Se till att testa maskinen innan arbetet. Den medföljande routern ska inte vibrera för mycket. För att kompensera för denna brist rekommenderas det att ytterligare installera förstyvningar.

Montering av en fräsmaskin för metall med dina egna händer

Steg-för-steg-instruktioner för att göra en hemmagjord metallfräsmaskin:

- Pelaren och bädden är gjorda av en metallkanal. Resultatet ska bli en U-formad design, där verktygets bas fungerar som den nedre tvärbalken.

- Guider görs från hörnet. Materialet ska slipas och skruvas fast i pelaren.

- Från profilrör med kvadratisk sektion guider för konsolen görs. Här måste du sätta in stiften med skruvade gängor. Konsolen kommer att flyttas av en diamantformad bildomkraft till en höjd av 10 cm. Samtidigt är amplitudmöjligheterna åt sidan 13 cm, och bordsskivan kan röra sig inom 9 cm.

- Arbetsytan skärs ur en plywoodskiva och fästs med en skruv. Fästhuvuden måste dränkas.

- På arbetsytan är ett skruvstäd monterat, tillverkat av ett rör med en kvadratisk sektion och ett metallhörn, svetsade samman. Det är bättre att använda en gängad stift som ett fästelementämne.

Notera! Det är bättre att fixera det roterande elementet i ramen så att spindeln pekar nedåt. För fixering är det nödvändigt att svetsa byglarna i förväg, du behöver skruvar och muttrar.

Efter det måste du fästa en kon (Morse 2) på spindeln och installera en spännhylsa eller borrchuck på den.

Funktioner för att göra en förtjockningsmaskin med dina egna händer

Gör-det-själv tjockleksritningar med en komplex design involverar användningen av dyra komponenter:

- lager med ökad slitstyrka;

- valsade stålplåtar;

- växlar;

- remskivor;

- kraftfull elmotor.

Som ett resultat ökar kostnaden för att göra en hemmagjord tjockleksmätare avsevärt. Av denna anledning försöker många begränsa sig till den enklaste designen.

Instruktioner för en hemmagjord förtjockningsmaskin för trä:

| Strukturellt element | Data |

| säng | Ramar (2 st.), gjorda med svetsning på basis av ett hörn (4-5 cm). Ramarna är förbundna med reglar (slipade 6-sidiga - 3,2 cm). |

| föra på tal | Gummirullar pressar typ från tvättmaskinen. De bearbetas till lagrens storlek och sätts på en axel med en diameter på 2 cm. Den fungerar på grund av roterande manuella rörelser. |

| Tabell | Den polerade skivan fästs i ramen med skruvförband, huvudena ska vara försänkta. Skivor måste behandlas med olja (används redan). |

| Motor | för 3 faser, effekt - 5,5 kW, rotationshastighet - 5000 rpm. |

| Skyddande hölje | Tillverkad av plåt (6 mm) placerad över ett ramhörn (20 mm). |

Montering av en tjockleksmätare från en elektrisk hyvel med dina egna händer

För att skapa en hemmagjord tjockleksmaskin måste du placera en hyvel på en stång, fixa den med en anordning som klämmor, utan att glömma att lämna ett gap.

Notera! Storleken på gapet ställs in med hänsyn till tjockleken på arbetsstycket som ska bearbetas på maskinen.

Schemat för att göra en tjockleksmätare från en hyvel med egna händer är mycket enkelt:

- stödbalken är fixerad på en bekväm yta;

- den erforderliga gapstorleken väljs genom att lägga till lager av plywood;

- på den erhållna basen är konstruktionen av en tjockleksmätare från en elektrisk hyvel fäst med klämmor.

Två klämmor håller basen på bordet, de andra två håller hyveln. Efter att ha sett till att detta fäste är pålitligt kan du börja använda verktyget.

Schemat för att skapa en slipmaskin för trä med dina egna händer

- Den optimala bredden på slipbandet är 20 cm.

- Tejpens smärgelduk skärs i remsor.

- Klistermärket på sliptejpen är utförd från ände till ände.

- För att stärka sömmen måste du lägga ett tätt material under botten.

- Det rekommenderas inte att använda lim av låg kvalitet, eftersom det kommer att få materialet att rivas längs sömmen.

- Tejprullens diameter i mitten ska vara 2-3 mm bredare än vid kanterna.

- För att förhindra att tejpen glider, rekommenderas att linda den med tunt gummi (cykelhjul).

Kalibrering - slipmaskiner för trä tillhör gruppen trumkonstruktioner. Denna kategori är bred och omfattar många typer av utrustning.

För tillverkning av en trumkvarn för trä med dina egna händer kan du välja följande mönster:

- ytslipning - arbetsstycket bearbetas inom samma plan;

- planetarisk - med dess hjälp bildas ett platt plan på arbetsstycket;

- cirkulär slipning - med dess hjälp bearbetas cylindriska arbetsstycken.

Från videon nedan kan du lära dig hur man gör en slipmaskin med dina egna händer.

Användningsregler för Gör-det-själv trähyvel

I designen av en egentillverkad fog är det mycket viktigt att ställa in utrustningsinställningen korrekt så att felen inte överskrider de tillåtna värdena:

- vinkelrät - maximalt 0,1 mm / cm;

- plan - 0,15 mm / m.

Du kan bekanta dig med tekniken för att göra en jointer med dina egna händer med hjälp av videon.

Om, under drift, effekten av mossighet eller sveda uppträder på den behandlade ytan, har skärelementen blivit trubbiga. För att göra bearbetningen av delar med dimensioner mindre än 3x40 cm bekvämare måste de hållas med hjälp av påskjutare.

Den böjda ytan på arbetsstycket efter den avslutade bearbetningen indikerar att den korrekta placeringen av knivarna och arbetsytan bryts. Dessa element måste ställas in igen.

Alla dessa maskiner kan vara användbara för hemreparationer eller grundläggande reparationer. Därför kommer deras närvaro i hemverkstaden att vara användbar. Oavsett vilken utrustning garaget kommer att vara kräver alla maskiner en noggrann och uppmärksam inställning. När du arbetar, glöm aldrig säkerheten.

Utrustning "Snigel" för kall smide är ett oumbärligt handverktyg för alla hantverkare som är engagerad i tillverkning av smidda produkter utan att värma metallen. "Snigel" är designad för att böja en metallstång under kallsmidning av metall. Att göra en "snigel" för kall smide med egna händer är inte så svårt.

Med hjälp av hemgjorda kallsmidemaskiner kan du göra en hel del genombrutna metallprodukter. Smidda staket, staket, grindar, grindar, räcken, bänkar förvånar med intressanta konturer, rundade släta linjer. Det är de böjda formerna av smidda produkter som tillverkas med en "snigel" - en maskin för kallsmidning av metall.

Tillverkningen av "snigel"-verktyget sker i flera steg.

I nästa video kan du se hur hantverkaren gjorde en hemmagjord "snigel" med sina egna händer, samt hur och vilka ämnen som kan göras på sådan utrustning för kall smide.

Den här videon innehåller en annan intressant utsikt en hemmagjord "snigel", på vilken det är bekvämt att böja smide till lockar och voluter. Enligt mästaren "görs allt mer bekvämt och enklare på den här maskinen."

Följande video innehåller en ritning och beskrivning av snigelanordningen och nödvändiga material för tillverkning av en säng och mönster för tillverkning av smidda lockar.

Vi skickar materialet till dig via e-post

Om du monterar en hemmagjord svarv för metall med dina egna händer kan du få funktionell utrustning för metallbearbetning till ditt förfogande utan extra kostnad. För objektivitet, överväg inte bara monteringsprocessen utan också aktuella erbjudanden marknaden för färdiga varor. Informationen nedan hjälper dig att göra rätt jämförande analys med hänsyn till ekonomiska förmågor, yrkesskicklighet och andra personliga egenskaper.

Hemlagad högkvalitativ är inte på något sätt sämre än fabrikens motsvarighet

Vad kan du göra med en hemmagjord svarv för metall med dina egna händer

För att välja önskad noggrannhet för rörelsen för bromsoket, ändra gängstigningen på ledarskruven. Den skärs i remsor skruvskärmaskin. För att stärka strukturen görs fogarna med hjälp av svetsning. Headstock fall skapas från en kanal (nr 12/14).

Hur man väljer rätt motor för din svarv

Projektet som presenteras ovan är utformat för användning av en kraftenhet med en effekt på 450-600 W med en maximal hastighet på arbetsaxeln - 2500-3500 rpm.

Sådana lösningar är ganska lämpliga om du väljer en motor med tillräcklig effekt.

För att inte ta fel kan du studera exempel på fabriksmaskiner för metall, framgångsrika hemgjorda produkter. Baserat på en sådan ministudie är det lätt att dra slutsatsen följande proportioner: för bearbetning av delar med en diameter på 8–12 cm och en längd på 60–80 cm används elmotorer med en effekt på 600–800 W. passa standardmodeller asynkron typ med luftkylning. Samlarmodifieringar rekommenderas inte. De ökar kraftigt hastigheten med en minskning av belastningen på axeln, vilket kommer att vara osäkert. För att förhindra sådana situationer måste du använda en växellåda, vilket kommer att komplicera designen.

En fördel med remdriften bör betonas. Det förhindrar direkt mekanisk påverkan på axeln från verktyget i tvärriktningen. Detta förlänger livslängden på stödlagren.

Expert synvinkel

Viktor Isakin

Specialist på val av verktyg för detaljhandelsnätverket "220 Volt"

Ställa en fråga"DC-motorer är stora. Men de kan anslutas enligt ett relativt enkelt schema, vilket ger smidig hastighetskontroll.

Monteringsordning

Denna algoritm förklarar sekvensen av åtgärder när du arbetar med ovanstående ritningar. Att använda annan designdokumentation innebär att man gör lämpliga ändringar i monteringsprocessen.

Börjar med den främre huvudstocken. Installera spindeln i den. Därefter ansluts hela aggregatet med hjälp av bultning till löpröret. Preliminärt skärs gängor på fästdelarna. När du utför denna operation kontrolleras inriktningen av delarna noggrant.

I nästa steg monteras en kraftram från kanalerna. När ramen är gjord installeras huvudstocken på den. Här måste du också noggrant kontrollera parallelliteten hos löpröret och de långa delarna av ramen. Märk upp korrekt. Hål borras sekventiellt med ett extra brotschhål, varvid varje fästpunkt kontrolleras. Ett eller två fel kommer inte att onödigt kompromissa med styrkan på kanalen, så det är bättre att göra ett nytt exakt hål på en annan plats, om det behövs.

Notera! Glöm inte att installera fjäderstålbrickor, som säkerställer tillförlitligheten hos skruvförband under höga vibrationsförhållanden.

Vid montering av denna enhet bör särskild uppmärksamhet ägnas åt noggrannheten av placeringen av spindelns (1) och fjäderpennan (2) mittaxlar. Om ett misstag görs erhålls koniska ytor istället för cylindriska vid bearbetning av arbetsstycken. Kontrollera också parallelliteten hos dessa delar av det löpande röret. Stödstången (3) förhindrar ändstocken från att svänga. Ståldistanser kan användas för höjdjustering.

Bromsokdelarna installeras sekventiellt i enlighet med monteringsritningen. Här behövs inte särskilt hög noggrannhet, eftersom många justeringar tillhandahålls. Om tung användning förväntas, gör individuella enheter delade så att slitdelar kan bytas ut utan extra kostnad.

I slutskedet installeras en elektrisk motor, ansluten till elnätet enligt det valda schemat. De kontrollerar svarvens funktionalitet för metall med sina egna händer i praktiken. För förbättring utseende och korrosionsskydd, vissa delar är belagda med en primer och färg.

Hur man gör en svarv från en borr med egna händer

För plast och andra mjuka material räcker kraften hos ett typiskt elverktyg på hushållsnivå. Detta exempel visar hur man gör en funktionell maskin med egna händer på 15-20 minuter. Med hjälp av de senaste bilderna i tabellen beskrivs skapandet av en förbättrad design:

| Ett foto | Monteringssekvens med författarens rekommendationer |

|---|---|

| En serieborr användes som grund. Bearbetning av ganska små preparat är tänkt. För sängen, i det här fallet, väljs ett ark av plywood, som är fixerat på bordet. Varje annan tillräckligt stark och jämn bas duger. |

| Det är nödvändigt att säkert fästa elverktyget i ett bekvämt läge för att inte förstöra det under drift. Detta problem kan lösas med hjälp av en hjälpkropp. Den är gjord av tjock plywood (20 mm), med hänsyn till motsvarande totala dimensioner. |

| Separata delar av strukturen är fästa med självgängande skruvar. Ett element med en figurerad utskärning är installerad i den främre delen. Denna sits är skapad med en form och dimensioner som är lämpliga för montering av den utskjutande delen av borrens solida kropp (markerad med pilar). |

| Basen skruvas fast i bordsskivan rätt plats. Elverktyg är installerade inuti. För styv fixering används en klämma. Som stödstång är en träplatta fixerad i närheten. |

| Skäraren kan göras av en gammal fil. En standardslipmaskin är lämplig för bearbetning av detta arbetsstycke. |

| En kraftig stålstång sätts in i patronen. En träbit skruvas fast på den. |

| Kontrollera sedan maskinens prestanda. |

| Om fräsen tar bort en liten tjocklek med varje pass, kommer det att vara möjligt att bearbeta arbetsstycken från ganska hårda material. Finish yta skapad med sandpapper. |

| För bearbetning av större arbetsstycken kan du skapa en maskin med en topp och en ändstock. Bilden visar huvudelementen i strukturen. Elverktyget är säkert fastsatt, men vid behov kan det tas bort för användning för avsett ändamål. |

| Ett stöd med metallinlägg (handskydd) är installerat här, vilket hjälper till att exakt och exakt flytta fräsen. |

Video: svarv på 15 minuter

Funktioner för att skapa en svarv för metall med dina egna händer

Det föregående kapitlet talade om de enklaste designerna som hjälper dig att göra en svarv från en borr med hjälp av billiga improviserade material. I vissa fall kommer inte ens detaljerade ritningar att behövas. Detta tillvägagångssätt är tillräckligt när man arbetar med träämnen, när hög noggrannhet inte behövs.

Relaterad artikel:

Men det kommer inte att fungera om du behöver skapa en metallbearbetningssvarv med dina egna händer. Videon visar inte bara potentialen hos högkvalitativ utrustning i denna kategori, utan också de uppgifter som lösts av författaren till projektet:

Hur kan du självständigt uppgradera en svarv

Ritningarna som diskuteras ovan är ett beprövat projekt. Med deras hjälp kan du göra en funktionell minisvarv för metall med dina egna händer. Men några moderna förbättringar kommer att vara lämpliga:

- Remdriften bör täckas med ett hölje för att förhindra potentiell fara.

- För en nödavstängning av strömförsörjningen är en speciell knapp installerad på en iögonfallande plats (på ett avstånd av nära tillgänglighet).

- Istället för ett galler används en skyddande skärm gjord av en transparent polymer.

- Glödlampan ändras till en ekonomisk, mekaniskt resistent LED-lampa.

- Automater (sensorer, säkringar) är installerade i elmotorns strömkrets, vilket förhindrar överhettning och andra nödsituationer.

- Ramen är monterad på dämpningsdynor, vilket minskar nivån av ljud och vibrationer.

- Drivchucken ändras till en mer bekväm version med tre käftar, som automatiskt centrerar arbetsstycket under fastspänningsprocessen.

- Klämning i sliphjulschucken utökar bearbetningsmöjligheterna.

Notera! För att skapa en högkvalitativ fräsmaskin med dina egna händer för metall måste du tillämpa andra designlösningar.

Funktioner av arbete på hemmagjorda svarvar

Att bemästra metallbearbetning är ett ämne för en separat artikel. För att erhålla det önskade resultatet, ta hänsyn till viskositeten och sprödheten, andra egenskaper hos metallen och arbetskanterna. Tekniken är optimerad med hänsyn till arbetsstyckets rotationshastighet, temperaturregimen.

Video av metallsvarvar (råd från en erfaren hantverkare):

Säkerhetsföreskrifter när du arbetar med en hemmagjord svarv och korrekt skötsel

Efter montering är det nödvändigt att se till att det inte finns några fel innan du ansluter till nätverket. Kontrollera spindelns fria rotation, frånvaron av förseningar i driften av drivmekanismer och främmande ljud. Noggrannheten kontrolleras noggrant. Det är nödvändigt att parametrarna för strömförsörjningen motsvarar kraftenhetens behov i läget för största strömförbrukning, när den är påslagen.

Innan arbetet påbörjas, se till att skyddsskärmar, höljen finns (användbarhet). Ett nytt verktyg installeras med motorn stoppad med alla standardfästen. Observera de bearbetningslägen som motsvarar parametrarna för fräsen och arbetsstycket.

Efter avslutad arbetsverksamhet tas avfall bort. Utför smörjning och annat arbete som föreskrivs i underhållsbestämmelserna i tid.

Metallsvarvmarknaden erbjuder: sorter, priser, extrautrustning

| Märke / Modell | Längd* Bredd* Höjd, cm / Vikt, kg | Strömförbrukning, W | Pris, gnugga. | Anteckningar |

|---|---|---|---|---|

Jet/BD-3 | 50*30*39/ 16 | 260 | 31500− 33400 | Metallsvarv i miniatyr för hemverkstaden. Trekäftschuck (50 mm). Vriddiameter - upp till 100 mm. Extrautrustning med längsgående matning. |

Corvette/401 | 75*33*31/ 36 | 500 | 45000− 48200 | Max spindelhastighet (1100/2500 rpm). Arbetsstyckets mått: upp till 180*300 mm. |

Proxxon/ FD 150/E | 36*15*15/ 4,5 | 100 | 43800− 46100 | Spindelhastighet (800-2800/1500-5000 rpm). Arbetsstyckets mått: upp till 33*150 mm. |

JET/BD-7 | 87*30*29/ 44 | 590 | 55200− 57600 | Semiprofessionell metallsvarv. Smidig justering av spindelhastigheten (100-3000 rpm). Gänghjul som standard. |

Kraton/MML-01 | 69,5*31*30,5/ 38 | 500 | 51300− 54600 | Spindelhastighet - från 50 till 2500 rpm. |