Kaj se preverja s pnevmatskimi testi. Program za preskušanje trdnosti cevovoda in puščanja - največji tlak

GOU SPO "Čeljabinska državna industrijska in humanitarna šola po imenu V.I. Yakovleva A.V."

Krmilni robot

Po disciplini: "Kontrola kakovosti varjenih konstrukcij"

Tema: "Pnevmatski in mehanski preskusi"

Dokončano:

Rudnev V.A.

Tečaj V skupina 505z

Nadzornik:

Panafidina G.V.

Oblika študija: izredni

Za dejavnost, ki se izvaja, uporabite ustrezna orodja in materiale. ob upoštevanju vseh preventivnih ukrepov za njihovo izvajanje. A. Obvesti in obvesti inšpektorja C. Obiskujte tečaje. Ohranjati motivacijski interes za varnost zaposlenih. Evidentiranje in prijava incidentov med opravljanjem dela. ki odraža varno in učinkovite metode in postopki za izvajanje dodeljenih dejanj. Upoštevanje varnih delovnih pogojev. Usklajujte in usmerjajte različne dejavnosti postopka.

Vodja šoferskega oddelka za službena potovanja v času nujne selitve. ob upoštevanju varnih pogojev prenosa. Načrtovalec in terenski nadzornik tveganj, ki so jim izpostavljeni delavci. Bodite pozorni na potrebo po terenskem nadzorniku v smislu orodja ali materiala, ki se bo uporabljal med dejavnostjo, da bi službeno vozilo pustili parkirano.

Čeljabinsk 2009

Uvod

1. Mehanski preskusi

2. Pnevmatsko testiranje

Bibliografija

1. Mehanski preskusi

Destruktivne metode nadzora varjenih spojev. Destruktivne kontrolne metode vključujejo metode za preizkušanje kontrolnih vzorcev za pridobitev zahtevane lastnosti varjeni spoj.

O. pod varnimi pogoji. Izvedite neomejeno delovno dovoljenje v kraju. Osebje, ki sodeluje pri tej dejavnosti, mora od nadzornika pridobiti mapo, ki mora vsebovati naslednje varnostne ukrepe: Oblika registracije pnevmatskih testov in izometrični načrti. Pregled razpoložljivosti ustrezno certificiranega orodja in opreme za uporabo na delovnem mestu. v dobrem stanju in primerna za dejavnost, ki se bo izvajala. pred razkritjem in podpisom vsega osebja. 12 Upravljavec cone 2. Zagotavljanje sredstev osebna zaščita.

Te metode se lahko uporabljajo tako na kontrolnih vzorcih kot na segmentih, izrezanih iz samega spoja. Kot rezultat destruktivnih metod nadzora se preveri pravilnost izbranih materialov, izbranih načinov in tehnologij ter oceni usposobljenost varilca.

Mehansko preskušanje je ena glavnih metod destruktivnega testiranja. Po njihovih podatkih je mogoče presoditi o skladnosti osnovnega materiala in zvarjenega spoja s tehničnimi specifikacijami in drugimi standardi, predvidenimi v tej panogi.

Osebje, vključeno v to dejavnost, mora biti v celoti obveščeno o tveganjih, povezanih z vsako dejavnostjo, in hkrati primerno za njeno izvajanje. Zaporedje dejanj med izvajanjem preskusov tesnosti. v primeru tlaka v rezervoarju kompresorja. Zaprite proste konce cevi, ki jih želite preveriti. nadaljujte z naslednjimi dejanji: Odstranite osebno zaščitno opremo. Imeti delavce z zadostnimi izkušnjami in dokazanimi izkušnjami pri opravljanju svojih nalog.

Planner Planner Planner 3 Preverite razpoložljivost in certifikate kompresorja. Preglejte sklepe. da preverijo njihovo stanje. Zagotoviti dobro telesno in zdravstveno stanje zaposlenih. Takoj, kot je nakazal načrtovalec. C. Koordinator 4 Bolnik 5 Rezidenčni inženir. med drugim. Naj bodo komunikacijski kanali prosti in na voljo prej.

Mehanski preskusi vključujejo: preskušanje zvarjenega spoja kot celote v njegovih različnih odsekih (naložena kovina, navadna kovina, toplotno prizadeta cona) na statično (kratkoročno) napetost;

statični upogib;

udarno upogibanje (na zarezanih vzorcih);

za odpornost na mehansko staranje;

Prepričajte se, da je dovod zraka pravilen in stalen. do 100 % zmogljivosti kompresorja in izvajajte tlak, dokler ne dosežete 100 psi. Če cev ne pušča, nadaljujte z razbremenitvijo po končanem preskusu. Nadaljujte z izpolnjevanjem poročila o registraciji. Ko ima omrežje več kot eno povezovalno točko. Disk snemalnika bo razčlenjen in rezultat bo primerjan s piko. Ventil za vbrizgavanje zraka se odpre, da razbremeni tlak. Model. po popravilu je treba vse teste ponoviti.

Manometer se med delovnim dnevom odčita v intervalih 1 ure, da se preveri delovanje. Če se odkrije puščanje. označevalno in merilno območje ter kontrolna glava. če ni znakov puščanja ali drugače nezadovoljivo. Poskusno območje bo zaprto in izobešeni bodo opozorilni bilteni. Ko je preskusno obdobje končano in odobreno deležnikov. Preizkusni tlak. enako je treba nanesti z raztopino milne vode. med drugim podpisi naročnika.

merjenje trdote kovine različna področja varjeni spoj.

Kontrolni vzorci za mehansko preskušanje so varjeni iz iste kovine, po enaki metodi in z istim varilcem kot glavni izdelek.

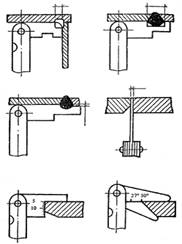

V izjemnih primerih se kontrolni vzorci izrežejo neposredno iz nadzorovanega proizvoda. Vzorčne možnosti za določitev mehanske lastnosti varjeni spoj je prikazan na sliki 1.

Začnite beležiti tlak z opremo za ta namen. Cev tlačnega kompresorja priključite na ventil za prosti konec preskusne naprave. pnevmatske preskusne naprave bodo razstavljene. Zaprite ventil za vbrizgavanje zraka in odklopite vir zraka. zaprite proste konce cevi, tako da ostane le priključek za vbrizgavanje stisnjenega zraka, nastavitev testne naprave s kalibriranim snemalnikom in manometrom. Za: Zagotavljanje in uporaba osebne zaščitne opreme je obvezna.

Slika 1. Variante vzorcev za določanje mehanskih lastnosti (dimenzije v mm): A-B - za napetost nanesene kovine (A) in zvarjenega spoja (B); B - za upogibanje; G - udarna trdnost.

Statična napetost preizkuša trdnost zvarjenih spojev, mejo tečenja, relativni raztezek in relativno zožitev. Statično upogibanje se izvede za določitev plastičnosti povezave glede na velikost upogibnega kota pred nastankom prve razpoke v raztegnjenem območju. Statični upogibni preskusi se izvajajo na vzorcih z vzdolžnimi in prečnimi zvari z odstranjeno ojačitev zvara, poravnano z osnovno kovino.

Prav tako bo objavljeno, če delo ne bo končano. Evakuirajte območje, da preprečite nadaljnje poškodbe in omogočite dostop usposobljenemu osebju. maska. Vključuje tudi naslednje korake v primeru požara in načrt izrednih razmer. zlomi. Sledite naslednjim korakom: Prijavite nesrečo svojemu linijskemu vodji delovno območje. Vzroki za izredne razmere so lahko naslednji razlogi: požar. preprečiti vdor tretjih oseb vanj delovno območje. Razkriti povezane postopke obvladovanja tveganj. devetnajst.

Udarno upogibanje je preskus, ki določa udarno trdnost zvarjenega spoja. Glede na rezultate določanja trdote je mogoče soditi o lastnosti trdnosti, strukturne spremembe v kovini in stabilnost zvarov pred krhkim lomom. Odvisno od specifikacije izdelek je lahko izpostavljen udarcem. Za cevi majhnega premera z vzdolžnimi in prečnimi šivi se izvajajo preskusi sploščenja. Merilo plastičnosti je reža med stisnjenimi površinami ob pojavu prve razpoke. Metalografske študije zvarnih spojev se izvajajo za ugotavljanje strukture kovine, kakovosti zvarjenega spoja ter ugotavljanje prisotnosti in narave napak. Po vrsti loma se ugotovi narava uničenja vzorcev, preuči se makro- in mikrostruktura zvara in toplotno prizadetega območja ter presoja struktura kovine in njena plastičnost.

Izvajati inšpekcijske preglede in periodične Vzdrževanje orodja in delovne opreme. Očistite mesto, kjer bi moral žrtev zagotoviti več prezračevanja. ima načrt za izredne razmere. Ohranite mir in nadzor nad situacijo. nosila.

Ta načrt vključuje postopek, ki vam omogoča, da določite ukrepe, ki jih je treba izvesti v primeru nujne primere med izvajanjem dela. Žrtev takoj odpeljite k najbližji zdravstveni dom. V primeru požara: Razpoložljiva sredstva: 10 lb suhi kemični gasilni aparati.

Makrostrukturna analiza določa lokacijo vidnih napak in njihovo naravo, pa tudi makroprereze in zlome kovine. Izvaja se s prostim očesom ali pod povečevalnim steklom z 20-kratno povečavo.

Mikrostrukturna analiza se izvaja s povečavo 50-2000-krat s posebnimi mikroskopi. S to metodo je mogoče zaznati okside na mejah zrn, izgorevanje kovin, delce nekovinskih vključkov, velikost kovinskih zrn in druge spremembe v njegovi strukturi, ki jih povzroča toplotna obdelava. Po potrebi naredite kemično in spektralno analizo zvarnih spojev.

Pripravite poročila in izpolnite zahtevane informacije v formatih za ta namen. V primeru nezmožnosti obvladovanja situacije. Cilj: Med tem postopkom takoj mobilizirati osebje, če je mogoče. Dostopne poti in poti v sili: Dostopne in evakuacijske poti so navedene na skicah evakuacijske poti. sprejeti ustrezen ukrep, ki si to zasluži. Koraki: V primeru požara. Reševalno vozilo bo na voljo z zalogami prve pomoči. 21.

Zaposleni bodo prejeli navodila od terenskega nadzora dela. na način, da bo še naprej poročal. Posebni načrt izselitve: Namen: Ta načrt vzpostavlja potrebna dejanja nadzorovati vse osebje v času izrednega dogodka, da bi se izognili škodi osebju. Logistična podpora: v primeru situacij, ki si zaslužijo premestitev osebja v zdravstveni dom. Uporabite suho kemikalijo gasilni aparati na prah 10 lb zmogljivost. Področje uporabe: Razume vse osebje, vključeno v ta postopek. nemudoma evakuirajte območje. okolju.

Za kritične strukture se izvajajo posebni testi. Upoštevajo pogoje delovanja in se izvajajo po metodah, razvitih za to vrsto izdelka.

2. Pnevmatsko testiranje

Pnevmatski preskusi v primerih, ko ni mogoče izvesti hidravličnih preskusov. Pnevmatski preskusi vključujejo polnjenje posode s stisnjenim zrakom pri tlaku, ki presega atmosferski tlak za 10-20 kPa ali 10-20 % višji od delovnega. Šive navlažimo z milnico ali pa izdelek potopimo v vodo. Odsotnost mehurčkov kaže na tesnost. Obstaja varianta pnevmatskega testiranja z detektorjem puščanja helija. Za to se znotraj posode ustvari vakuum, zunaj pa se piha z mešanico zraka in helija, ki ima izjemno prepustnost. Helij, ki je zašel v notranjost, se izsesa in pade na posebno napravo - detektor puščanja, ki fiksira helij. Po količini ujetega helija ocenjujemo tesnost posode. Vakuumski nadzor se izvaja, ko ni mogoče izvesti drugih vrst preskusov.

Strategija tega načrta je obravnavanje izrednih razmer, da se zaščiti fizična integriteta osebja in zunanjih organov delavcev, povezanih z delom, ki ga opravljajo. Ali s predmeti, ki so vključeni v operacijo. Utemeljitev: zaradi zahtevnosti opravljenega dela. Raztezanje. Pot, ki jo je treba uporabiti, je v vsakem primeru prikazana shematično. Kakšne so evakuacijske poti? premaknite območje. Dostop do tega območja bo dovoljen samo osebju, ki sodeluje v načrtu.

To vozilo bo med opravljanjem del ostalo na delovišču. To naj bi nadzorovalo nujne ukrepe ali drugo naravnih pojavov kar lahko moti normalen potek dela. Postopki: po obvestilu o požaru. Ali dokler ni vložena nujna. 22. Walter Flores. Lastnik leta.

Tesnost šivov lahko preverite s kerozinom. Da bi to naredili, je ena stran šiva pobarvana s kredo s brizgalno pištolo, druga stran pa navlažena s kerozinom. Kerozin ima visoko prodorno sposobnost, zato je z ohlapnimi šivi hrbtna stran pobarvana v temen ton ali se pojavijo lise.

Preskus stisnjenega zraka (pnevmatski test). Ta preskus se uporablja za preverjanje tesnosti posod in cevnih žic, praviloma le pri delovnem tlaku izdelka. Gostota zvarjenih spojev se preveri z milno raztopino ali s potopitvijo posode v vodo. Na mestih, kjer prehaja plin, se pojavijo mehurčki.

Ohranite mir in nadzor nad situacijo. Pnevmatske cevi zahtevajo stroge varnostne ukrepe. Pnevmatsko testiranje je postopek, ki uporablja zračni tlak za testiranje puščanja cevi. Ta metoda ne služi le za odkrivanje puščanja, temveč tudi za čiščenje in sušenje cevnega sistema, kar omogoča, da je transporter pripravljen na koncu preskusa. Pnevmatski preskus se uporablja, kadar druge metode niso možne; na primer v primeru zmrzovanja vodni test ni mogoč.

Ko se preskus nadaljuje, se mora vse osebje postaje odmakniti od preskusnega območja. Osebje, vključeno v nalogo, mora biti nameščeno za varnostno pregrado, mesto pa mora biti označeno kot nevarno območje. Območja z intenzivnim prometom in pešce je treba pred testiranjem obvestiti vnaprej. Puščanje ali razpoke med preskušanjem lahko povzročijo materialno škodo ali resne poškodbe. Pred preskušanjem je treba preveriti vse cevi v preskusnem delu, da se zagotovi, da se ne premika.

Zunanji pregled je najpogostejša in cenovno dostopna vrsta nadzora, ki ne zahteva materialnih stroškov. Temu nadzoru so podvržene vse vrste zvarnih spojev, kljub uporabi nadaljnjih metod. Zunanji pregled razkrije skoraj vse vrste zunanjih okvar. Pri tovrstnem nadzoru se ne ugotavljajo preboji, povešanje, podrezi in druge vidne okvare. Zunanji pregled se izvaja s prostim očesom ali z uporabo povečevalnega stekla z 10-kratno povečavo. Zunanji pregled ne vključuje le vizualnega opazovanja, temveč tudi merjenje zvarnih spojev in šivov ter merjenje pripravljenih robov. V množični proizvodnji obstajajo posebne predloge, ki vam omogočajo merjenje parametrov zvarov z zadostno stopnjo natančnosti.

Pred začetkom preskušanja mora osebje zagotoviti tudi, da so vsi preskusni priključki pravilno nameščeni, da so končni zaporni ventili stabilni, da so polnjenje na mestu in tesnilo ter da so zvari ohlajeni. Preskusno osebje mora nositi zaščito za oči in ušesa.

Projektant določi največji tlak, ki bo uporabljen pri preizkusu, in cevovod, ki se testira. Priporočena dolžina preskusa ne sme presegati 400 čevljev. Vse odprtine, ki niso zaprte z ventili, morajo biti pokrite s 150 lb. slepo prirobnico ali drugim primernim pokrovom. Na test ni treba priključiti vseh odtokov in prezračevalnih rešetk, prav tako pa ne odpreti vseh sektorjev, ki niso vključeni v testiranje v ozračje. Vodja projekta določi preskusni tlak odpiranja, ki je običajno 25 psi in ga drži najmanj 10 minut.

V pogojih ene same proizvodnje se zvarne spoje merijo z univerzalnimi merilnimi orodji ali standardnimi šablonami, katerih primer je prikazan na sliki 2.

riž. 2 Merjenje rezalnih robov, rež in dimenzij šivov s šablono ShS-2

Set šablon ShS-2 je niz jeklenih plošč enake debeline, ki se nahajajo na oseh med dvema licema. Na vsako od osi je pritrjenih 11 plošč, ki jih na obeh straneh pritiskajo ploščate vzmeti. Dve plošči sta zasnovani za preverjanje vozlov rezalnih robov, ostali - za preverjanje širine in višine šiva. S to vsestransko predlogo lahko preverite kote poševnic, vrzeli in dimenzije zvara čelnih, tee in kotnih spojev.

Puščanje, ugotovljeno med to fazo preskusa, bo povzročilo, da se preskus ustavi. Tlak se nato v petminutnih intervalih poveča za 25 psi. Ko je dosežen največji tlak, ga vzdržujemo 10 minut. Na koncu se tlak zmanjša na 100 psi in zadrži 24 ur. V tem času se tlak odstrani, previdno okoli izpušnih plinov, umazanije in hrupa.

Projektant določi primerno mesto oddati obrazce. Cevovod je pripravljen za uporabo takoj po zaključku preskusa. Od cevi, ventilov in ostalih pripomočkov in priključkov. Toplotnoizolacijski materiali. Zaporedna sila trenja gibov cevi Sile zaradi toplotnega raztezanja.

Tesnost posode in posode, ki delujejo pod tlakom, se preverja s hidravličnimi in pnevmatski testi. Hidravlični preizkusi so s pritiskom, polnjenjem ali zalivanjem. Za preskus polivanja zvare posušimo ali obrišemo do suhega in posodo napolnimo z vodo, tako da v zvare ne pride vlaga. Po polnjenju posode z vodo se pregledajo vsi šivi; odsotnost mokrih šivov bo kazala na njihovo tesnost.

Preskusi namakanja so podvrženi obsežnim izdelkom, ki imajo dostop do šivov z obeh strani. Eno stran izdelka nalijemo z vodo iz cevi pod pritiskom in preverimo tesnost šivov na drugi strani.

Pri hidravličnem tlačnem preskusu se posoda napolni z vodo in nadtlak, ki preseže delovni tlak za 1,2-2 krat. V tem stanju se izdelek hrani 5 do 10 minut. Tesnost se preverja s prisotnostjo vlage v razsutem stanju in velikostjo padca tlaka. Vse vrste hidravličnih preskusov se izvajajo pri pozitivnih temperaturah.

Bibliografija

1. Volchenko V.N. "Kontrola kakovosti varjenja" - M: Mashinostroenie, 1995

2. Stepanov V.V. Priročnik za varilca. Ed. 3 - e.M., "Inženiring", 1974

Pnevmatsko testiranje cevovodov izvajajo za testiranje njihove trdnosti in gostote ali samo gostote. V slednjem primeru je treba cevovod predhodno testirati na trdnost s hidravlično metodo. Cevovodi za amoniak in freon niso hidravlično testirani glede trdnosti.

Pnevmatsko testiranje naj bi izvajali z zrakom ali inertnim plinom, za kar uporabljajo mobilni kompresorji ali tovarniško omrežje stisnjenega zraka.

V izjemnih primerih, ki izhajajo iz zahtev projekta, je dovoljeno izvesti preskus pnevmatske trdnosti cevovodov z odstopanjem od podatkov, navedenih v tabeli. V tem primeru je treba preskus izvesti v strogem skladu s posebej razvitim (za vsak primer) navodilom, ki zagotavlja ustrezno varnost pri delu.

Preizkus pnevmatske trdnosti dvignjeni litoželezni, pa tudi faolitski in stekleni cevovodi so prepovedani. V primeru namestitve na jekleni cevovodi fitingi iz litega železa (razen fitingov iz nodularnega litega) je dovoljen preskus pnevmatske trdnosti pri tlaku, ki ne presega 4 kgf / cm 2, medtem ko morajo vsi litoželezni pribor opraviti predhodni hidravlični preizkus trdnost v skladu z GOST.

Tlak v testiranem cevovodu je treba postopoma dvigovati in ga pregledati, ko doseže: 0,6 preskusnega tlaka za cevovode z delovnim tlakom do 2 kgf / cm 2; 0,3 in 0,6 preskusnega tlaka za cevovode z delovnim tlakom nad 2 kgf / cm 2.

Pri pregledu cevovoda zvišanje tlaka ni dovoljeno. Končni pregled se izvede pri delovnem tlaku in se kombinira s preskusom tesnosti cevovoda. Hkrati se preveri tesnost zvarjenih spojev, prirobničnih spojev in uvodnic, tako da jih premažemo z milnico ali drugo raztopino.

Prebijanje cevovoda pod pritiskom s kladivom ni dovoljeno.

Rezultati pnevmatskega preskusa se štejejo za zadovoljive, če med preskusom trdnosti ni prišlo do padca tlaka na manometru in med naknadnim preskusom tesnosti ni bilo ugotovljenih puščanj ali vrzeli v zvarih, prirobničnih spojih in uvodnicah.

Prevoz cevovodov močne strupene snovi in drugi izdelki s strupenimi lastnostmi, utekočinjeni naftni plini, vnetljivi in aktivni plini ter vnetljive in gorljive tekočine prevažajo pri temperaturah nad vreliščem, podvržen nadaljnjim testiranjem za gostoto.

V tem primeru se preskus izvede z določitvijo padca tlaka. Trgovinski cevovodi, ki prevažajo zgoraj naštete izdelke, so skupaj z opremo, na katero so priključeni, podvrženi dodatnim preskusom gostote.

Preskus gostote z določitvijo padca tlaka se lahko izvede šele po izenačenju temperatur v notranjosti cevovoda, za kar je treba namestiti termometre na začetku in koncu preskusnega odseka. Trajanje preskusov medsekovnih cevovodov na gostoto z določitvijo padca tlaka je določeno s projektom; mora biti vsaj 12 ur.

Padec tlaka v cevovodu med njegovim preskusom gostote se določi s formulo:

DYA=10O / Rkon X Rnach

kjer je vrednost padca tlaka DYa, %;

Rcon in Rnach vsota manometričnega in zračnega tlaka na koncu in začetku preskusa, kgf/cm 2 ;

Tcon in Tnach sta absolutna temperatura zraka oziroma plina na koncu oziroma na začetku preskusa, stopinj.

Tlak in temperatura zraka ali plina v cevovodu se določita kot aritmetično povprečje odčitkov vseh manometrov in termometrov, nameščenih na cevovodu.

Za medprodajni cevovod s pogojnim prehodom 250 mm se prizna, da je opravil dodatni preizkus za. gostota, če padec tlaka v njej za 1 uro kot odstotek preskusnega tlaka ni večji od: 0,1 pri prevozu strupenih izdelkov; 0.2 pri prevozu eksplozivnih, vnetljivih, vnetljivih in aktivnih plinov (vključno z utekočinjenimi).

Pri preskušanju cevovodov drugih premerov se stopnje padca v njih določijo tako, da se zgornje številke pomnožijo s korekcijskim faktorjem.

Za čas izvajanja pnevmatskih preskusov, tako v zaprtih prostorih kot na prostem, je treba vzpostaviti varovano območje in ga označiti z zastavicami. Najmanjša razdalja v kateri koli smeri od testiranega cevovoda do meje cone: z nadzemnim polaganjem 25 m, s podzemnim polaganjem 10 m.

Za nadzor varovanega območja so postavljene kontrolne točke. V času dviga tlaka v cevovodu in pri preverjanju trdnosti se v varovanem območju ne sme zadrževati ljudi, razen za to posebej določenih in poučenih oseb. Za rezultate pnevmatskih preskusov cevovoda se sestavi akt.