Pnevmatsko testiranje cevovodov na tesnost. Velika enciklopedija nafte in plina. Začetni podatki za imenovanje pnevmatskih preskusov

Za preverjanje tesnosti in trdnosti cevovodov se izvajajo pod pritiskom z vodo in plini.

V večini primerov se delo izvaja hidravlično.

Pnevmatika se uporablja v primerih, ko:

- temperatura zraka pod 0 stopinj;

- št pravi znesek voda;

- v cevovodu ali nosilni konstrukciji nastane visoka napetost;

- pri testiranju z zrakom ali plinom v skladu s projektom.

Pravila za vodenje, v skladu s SNiP

Pri izvajanju hidravličnih preskusov je tlak nastavljen enak (če v projektu ni parametrov):

Pri izvajanju hidravličnih preskusov je tlak nastavljen enak (če v projektu ni parametrov):

Na okvirju je rezervoar s testnim blokom, vodna cev s črpalko in ventili ter krmilna omarica. Celoten okvir, posoda za testni blok in stroj so izdelani iz nerjavnega jekla. Preskusni blok je sestavljen iz zaprtega okvirja, ki sprejema reakcijske sile. Nadzorovano dvižno vreteno se uporablja za vpenjanje vzorcev, ki se premikajo natančno v določene položaje. Preskusni vzorci so vpeti med plastičnimi glavami, ki so odvisne od velikosti, in zatesnjene z O-obročki na koncu.

Za postavitev vzorcev na preskusno os je predviden nastavljiv sprejemnik. Pod testnim blokom je vsebnik, ki vsebuje testni medij. Opremljen je s perforiranimi ploščami na vrhu, skozi katere voda po testiranju teče nazaj v rezervoar. Črpalka se nahaja ob strani. Črpalka lahko prilagodi pretok specifikacijam s pomočjo frekvenčnega pretvornika. Za nizke stopnje pretoka je na voljo ustrezen regulacijski ventil. Na vhodu je sesalno steklo za opazovanje volumetričnega pretoka.

- za jeklene cevovode, ki delujejo s tlakom manj kot 0,5 MPa, za sisteme, ki delujejo s temperaturo nad 400 stopinj, ne glede na tlak - 1,5 bara;

- za jekleni cevovod s tlakom, večjim od 0,5 MPa - 1,25 bara, vendar ne manj kot 0,8 MPa;

- za cevi druge izvedbe - 1,25 bara.

Med preskusi trdnosti se tlak vzdržuje 5 minut, nato se zmanjša na delovni tlak, cevi se pregledajo.

Kontrolna omarica se nahaja na desna stran in služi tudi kot nadzorna plošča. Pred začetkom preskusa mora operater najprej izbrati ustrezno vrsto na upravljalni plošči. Kontrolne glave se nato premaknejo v ustrezen položaj, tako da ni nevarnosti zmečkanja, ko se vstavi preskusni vzorec. Najprej upravljavec postaje postavi testni objekt v sprejemnik preskusnega vzorca. Najprej se enota dvižnega vretena premakne na preskušanec in ga nanese med preskusne glave.

Vzorec se nato evakuira, da se zmanjša preostali zrak. Po evakuaciji teče testno okolje, v katerem je parametre predhodno določil operater. Ko so parametri doseženi, se izvede preskusni čas in zapišejo se ustrezne vrednosti. Po izdihu se testne glave razmaknejo in preizkušanec je mogoče odstraniti. Električni krmilnik testne naprave je nameščen v krmilni omarici in v bistvu vsebuje.

Tlak za steklene cevi vzdržujemo 20 minut.

Preostale cevovode po šivu udarite z jeklenim kladivom, težkim do 1,5 kilograma, cevi iz barvnih kovin - z leseno težo 800 gramov.

Cevi iz drugih materialov se ne dotikajo.

Rezultat hidravlični preizkusšteje se za zadovoljivo, če med pregledom ne opazimo padca tlaka, ni puščanja in meglenja v šivih, ohišjih, tesnilih ().

Preizkus tlačne odpornosti

V zvezi s tem je določeno, da morajo pred zagonom hladilnega sistema vse komponente sistema ali celotna naprava opraviti naslednje teste. Indikatorji tlaka in krmilniki se lahko testirajo na več nizki tlaki, vendar ne manj kot 1,1-kratnik največjega dovoljenega tlaka. Za preskusne tekočine za tlačno preskušanje mora biti preskus hidravličnega tipa z uporabo vode ali druge primerne nenevarne tekočine, razen če se sestavni del iz tehničnih razlogov ne sme preskušati s tekočino; v tem primeru se lahko pri preskusu uporabi plin, ki ni nevaren in združljiv s hladilnim sredstvom in materiali sistema.

Ob koncu dela je nujno sestavljeno potrdilo o sprejemu cevovoda v obratovanje..

Tlak se dvigne do navedenega, potem so cevi odklopljene od dovoda vode ali naprave za tlačno testiranje.

Preverjanje plastike

Med testom plastične cevi (video o spajkanju polipropilenske cevi poglej z lastnimi rokami) želeni tlak dosežemo s črpanjem vode.

Uporaba fluoriranih hladilnih sredstev pri tej vrsti preskusa ni dovoljena. Kot rezultat teh preskusov ne sme nastati nobenih trajnih deformacij, razen da je tlačna deformacija potrebna za izdelavo komponent, na primer pri raztezanju in varjenju večcevnega uparjalnika. V tem primeru se bo štelo za potrebno, da je sestavni del načrtovan tako, da brez pretrganja prenese pritisk, ki je vsaj trikrat večji od konstrukcijskega.

V zvezi s tlačnimi preskusi na cevovodih hladilnih sistemov je treba na priključnih ceveh hladilnih sistemov izvesti pnevmatski preskus pri 1, 1 za največji dovoljeni tlak. Prej so neporušitveni preskusi opisani v naslednji tabeli.

Če se preskusi izvajajo na mrazu, se sprejmejo ukrepi za preprečevanje zmrzovanja vode: ogrevanje, dodatki,.

DEJSTVO. Velika plinska in naftna podjetja razvijajo navodila s sodelovanjem specializiranih strokovnjakov na podlagi teoretičnih izračunov in eksperimentalnih študij.

Glavni cevovodi- viri tveganja, zato veljajo stroge zahteve za delovanje tovrstnih komunikacij.

Vse te teste mora opraviti hladilno podjetje. Spoji, ki se preskušajo, morajo biti jasno vidni in dostopni ter brez rje, umazanije, olja ali drugih tujih snovi. Spoje je dovoljeno barvati, izolirati ali premazati šele po testiranju.

Sistem je treba vizualno preveriti pred uporabo tlaka, da se zagotovi, da so vsi elementi tesni skupaj. Vse komponente, ki niso podvržene tlačnemu preskušanju, se odklopijo ali izolirajo z ventili, slepimi prirobnicami, čepi ali na kakršen koli drug primeren način. Pred izvedbo drugih testov je treba opraviti predhodni tlačni preizkus pri 1,5 bara, da se odkrije in popravi znatna puščanja.

Pnevmatski test izvaja z zrakom ali inertnimi plini.

Preverjanje trdnosti, tesnosti je prepovedano v delovnih delavnicah, na nadvozu, v kanalu, pladnju, kjer ležijo cevi.

Tlak plina je odvisen od parametrov cevovoda, materiali.

Tlak plina je odvisen od parametrov cevovoda, materiali.

Temperatura cevi med preskusom se vzdržuje nad temperaturo prehoda nodularno-krhko. Pri izvajanju pnevmatskega preskusa je treba sprejeti vse varnostne ukrepe za zaščito osebja pred nevarnostjo okvare komponent sistema. Sredstva, ki se uporabljajo za uporabo preskusnega tlaka, imajo bodisi napravo za razbremenitev tlaka bodisi napravo za razbremenitev tlaka ter napravo za razbremenitev tlaka in manometer na izhodu. Naprava za razbremenitev tlaka mora biti nastavljena na tlak, višji od preskusnega tlaka, vendar dovolj nizek, da prepreči trajno deformacijo komponent sistema.

Na splošno je enak tlaku med hidravličnimi preskusi.

Izračuni in formule

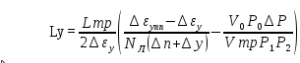

Največja dolžina pregledanega odseka, so mejne vrednosti tlaka za pnevmatsko testiranje nadzemnega cevovoda odvisne od premera cevi in se izračunajo po formulah:

![]()

kje:

Tlak v sistemu se postopoma povečuje na 50 % preskusnega tlaka in nato v korakih po približno eni desetini preskusnega tlaka do 100 % tlaka. Zato ga je treba hraniti na zahtevani vrednosti najmanj 30 minut. Nato ga je treba zmanjšati na test puščanja.

Mehanske povezave, v katere so bile vstavljene slepe prirobnice ali čepi, da zaprejo sistem ali olajšajo razstavljanje komponent med preskušanjem, se po odstranitvi slepe prirobnice ali čepa ne izvajajo tlačnega preskusa, če naknadno prestanejo preskus, ki lahko se izvede z izolacijo sistema delov, ko je montaža končana.

- Pmin - tlak za testiranje v MPa;

- Kn - faktor zanesljivosti iz tabele 11 SNiP 2.05.06-85;

- n je faktor zanesljivosti pri obremenitvah iz tabele 13 SNiP 2.05.06-85;

- m je koeficient obratovalnih pogojev iz tabele 11 SNiP 2.05.06-85;

- Pwork - največja vrednost delovnega tlaka v MPa.

Dolžina odseka, ki ga je treba preveriti, se izračuna po formuli:

Kar zadeva tlačno preizkušanje sekundarnih tokokrogov tekočine, jih je treba preskusiti pri 15 % načrtovanega tlaka. Tlak na najnižji točki ne sme presegati 90 % meje tečenja ali 1,7-kratne dovoljene napetosti za krhke materiale. Če se hladilno sredstvo uporablja kot sekundarna tekočina, je treba cevni sistem preizkusiti kot hladilni sistem.

Razmisliti je treba tudi o popravilu spojev in v primeru puščanja popraviti. Netesne zvare, ki puščajo, je treba obnoviti in jih ni mogoče popraviti z mehko spajko. Mehke spajkalne spoje je mogoče popraviti s čiščenjem okvarjenega območja in ponovno pripravo površine ter varjenjem.

kje:

- NL - število listov na cev, dvošivni NL = 2, druge vrste NL = 1;

- Ltr je dolžina preverjenega odseka, m;

- ∆P – napake pri meritvah dodajanja tlaka;

- ∆y so napake pri meritvah obsega;

- ∆ε y je deformacija cevi s spremembami tlaka za indeks P;

- Р 1 , Р 2 - zaporedne meritve tlaka, Pa;

- ∆εupp je dovoljena deformacija cevi s povečanjem tlaka za indeks P;

- P 0 - atmosferski tlak, Pa;

- V 0 - možna prostornina zraka, ki je ostal v cevovodu, pri Р 0, m3.

Preizkus pnevmatske trdnostiče so nameščeni fitingi iz litega železa, se izvaja pri tlaku največ 0,4 MPa.

Preizkus pnevmatske trdnostiče so nameščeni fitingi iz litega železa, se izvaja pri tlaku največ 0,4 MPa.

Zvarne odseke, za katere je bilo ugotovljeno, da so pri neporušnem preskušanju poškodovani, je treba očistiti in ponovno zavariti ter ponovno testirati. Hladilni sistem mora biti podvržen preskusu puščanja v celoti ali po sektorjih. Za zatesnjene, polkompozitne in zatesnjene absorpcijske sisteme bo ta preskus tesnjenja opravljen v tovarni in odvisno od proizvodnih pogojev, različne metode. Uporabljeno metodo bo nadzoroval inštalater za hlajenje.

Po preverjanju je tapkanje prepovedano vodne pipe(kar je bolje za oskrbo s toplo vodo, piše) s kladivom, dokler se tlak ne zmanjša.

POMEMBNO!

Formule, uporabljene pri izračunih, se lahko koeficienti razlikujejo, odvisno od področja uporabe materialov, razvijalcev testov.

Potrebno je uporabiti matematično orodje, zasnovano za določene cevovode (avtomatski namakalni sistemi - preberite, kako to storiti sami).

Kadar se inertnemu plinu dodajo indikatorske snovi, ne smejo biti niti nevarne niti škodljive zanj okolje. V nobenem primeru se ne sme uporabljati organohalidov. Preskus vodotesnosti, ki se izvaja tako v tovarni kot v hladilnih enotah na kraju samem, mora opraviti hladilno podjetje ali, kjer je to primerno, pristojni organ in je zanj odgovoren. tehnični direktor hladilne naprave, ki bo po ustreznem pooblastilu izdala ustrezen certifikat.

V zvezi s postopkom vakuuma upoštevajte, da jih ni mogoče uporabiti za testiranje tesnosti krogotoka hladilnega sredstva. Ne uporabljajte fluoriranih hladilnih sredstev v plinski fazi za odvajanje vlage. V ta namen bo uporabljena tekočina anoksični suhi dušik.

Največji dovoljeni tlak

Testni tlak plina dvigujte postopoma s stalnim pregledom cevi: 30 % od največji tlak, 60 % največjega tlaka in najvišje hitrosti.

Ob pregledu se dvig tlaka ustavi.

Zadnji pregled se izvede pri delovnem tlaku., in ga kombinirajte s testom puščanja. Napake odkrijemo z milno raztopino ali drugimi sredstvi.

V primeru vakuumskega postopka za sisteme, ki uporabljajo halokarbone ali ogljikovodike z obremenitvijo več kot 20 kg, je treba sistem posušiti in evakuirati do absolutne absolutne vrednosti 270 Pa. Ta vakuum se vzdržuje vsaj 30 minut, nato pa se preluknja suh dušik. Sistem bo ponovno evakuiran na absolutno vrednost 270 Pa. Ta vakuum se vzdržuje najmanj 6 ur, nato pa ga hladilna tekočina sistema razgradi.

Če so po drugi strani to sistemi s halokarbonati ali ogljikovodiki z obremenitvijo manjšo od 20 kg, bo vakuumski tlak pred ponovnim polnjenjem hladilnega sredstva manjši od 270 Pa. Čas vzdrževanja vakuuma bo odvisen od velikosti in kompleksnosti sistema, najmanj 60 minut.

Napake prečnih šivov, ugotovljene med testiranjem, se ne popravljajo.

Poškodovan del cevi se izreže in zamenja se nov segment.

Dolžina odseka med šivi mora biti najmanj 20 centimetrov s premerom cevi (ki je priporočljiv za vodovod v stanovanju, je zapisano v članku) nad 150 milimetrov.

Dolžina odseka med šivi mora biti najmanj 20 centimetrov s premerom cevi (ki je priporočljiv za vodovod v stanovanju, je zapisano v članku) nad 150 milimetrov.

Čas vzdrževanja vakuuma je odvisen od velikosti in kompleksnosti sistema, najmanj 2 uri. Sistemi z amoniakom, ki uporabljajo maziva, ki se mešajo, bodo zahtevali posebno ravnanje, kar lahko zahteva namestitev filtrov za odvodnjavanje.

Pred uporabo hladilnega sistema ga je treba v celoti preveriti. Preverjeno bo, ali je namestitev skladna z načrti gradnje, blokovnimi diagrami, cevovodom in instrumenti, krmilnimi in povezovalnimi shemami. Nadzor hladilnih sistemov, ki ga izvaja hladilno podjetje, mora vključevati naslednje postavke.

Z manjšim premerom mora biti ravni odsek najmanj 10 centimetrov.

Dolgotrajno vzdrževanje visok pritisk , cevi se nenehno pregledujejo.

Če se je tlak zaradi segrevanja povečal, se preskusni tlak gladko zmanjša (preberite o vzrokih vodnega udarca v cevovodu) na zahtevano raven.

Preverjanje dokumentacije za tlačno opremo; noben hladilni sistem se ne sme dati v obratovanje, razen če je bil ustrezno dokumentiran in pregledan, da se zagotovi, da tlačna oprema hladilnega sistema ustreza zahtevam, kodeksom oblikovanja in drugim ustreznim regulativnim standardom veljavne zakonodaje. Preverjanje varnostne opreme; preveriti, ali je potrebno varnostne naprave nameščen in delujoč ter da je ustrezen nastavljen tlak; Varnostne naprave morajo ustrezati ustreznim zahtevam in jih mora proizvajalec testirati in certificirati. Treba je preveriti varnostni ventili z vključenim razkladanjem zunaj da se prepričate, da ima vaše telo natančen nastavljen tlak ali je navedeno na imenski ploščici. Na koncu se polnjenje hladilnega sredstva izvede na naslednji način.

Zahteve za organizacijo kraja

Preizkusi se izvajajo v ograjenem varovanem prostoru, ne glede na to, ali se preskus izvaja v zaprtih prostorih ali na prostem.

Dostop ljudi do testnega mesta je prepovedan.

Najmanjša meja zaščitenega območja za nadzemne preskuse je 25 metrov, za podzemne preskuse - 10 metrov.

Meje naj bodo označene z zastavami in kontrolnimi točkami. Nameščeni so stebri - en steber na dvesto metrov cevovoda.

Ponoči zagotavljajo kakovostno osvetlitev robov in samega testnega območja.

Kompresorji za ustvarjanje preskusnega tlaka so nameščeni izven varnostnega območja. Cevi iz kompresorjev se predhodno hidravlično preverijo.

Izid

Odkrivanje puščanja, meglenja vodi do nezadovoljive ocene testa. Preglede cevi izvajajo posebej usposobljeni delavci. Po opravljenih preizkusih se sestavi akt v predpisani obliki.

Oglejte si, kako se na stojnicah podjetja, ki proizvaja, testirajo cevovodi in armature kovinsko-plastične cevi in dodatki.

Za izvedbo pnevmatskega preskusa se tlak znotraj plinovodov, cevovodov za nafto in naftne derivate ustvari z zrakom ali zemeljskim plinom. Kot viri stisnjenega zraka se uporabljajo mobilne naprave. kompresorske enote, ki se glede na prostornino votline preskusnega območja in velikost preskusnega tlaka uporabljajo enega za drugim ali združijo v skupine. Čas polnjenja cevovoda z zrakom lahko določite z nomogramom priporočene aplikacije. 1. Zemeljski plin za testiranje cevovodov naj se dobavlja iz vrtine (samo za terenske cevovode) ali iz obstoječih plinovodov, ki prečkajo objekt v gradnji ali potekajo neposredno v njegovi bližini. Tlak med preskusom pnevmatske trdnosti cevovoda kot celote na zadnji stopnji mora biti enak 1,1 R slave, trajanje zadrževanja pod tem tlakom pa je 12 ur.Graf sprememb tlaka v cevovodu med pnevmatskim preskusom je prikazan na sliki 11. Polnjenje cevovoda z zrakom ali zemeljskim plinom se izvede s pregledom trase pri tlaku, ki je enak 0,3 preskusa trdnosti, vendar ne višji od 2 MPa (20 kgf / cm 2). Med vbrizgavanjem je treba zemeljskemu plinu ali zraku dodati odorant, ki olajša kasnejše iskanje puščanja v cevovodu. V ta namen je treba na priključkih na plinske ali zračne vire namestiti instalacije za doziranje odorantov. Priporočena stopnja odorizacije z etil merkaptanom je 50-80 g na 1000 m 3 plina ali zraka. Če se med pregledom trase ali v procesu dvigovanja tlaka odkrije puščanje, je treba nemudoma ustaviti dovod zraka ali plina v cevovod, nato pa je možnost in smotrnost nadaljnjega testiranja ali potreba po obvodu zraka ali plina na sosednji odsek.

riž. 11. Graf sprememb tlaka v cevovodu med pnevmatskim testiranjem:

1 - dvig tlaka; 2 - pregled cevovoda; 3 - preizkus vzdržljivosti; 4 - razbremenitev tlaka; 5 - test tesnosti.

Pregled trase s povečanjem tlaka od 0,3 R uporaba prej R uporaba in pretekanje časa preskusa trdnosti je prepovedano. Po koncu preskusa trdnosti cevovoda je treba pojav zmanjšati na projektno delovno raven in šele po tem opraviti kontrolni pregled trase za preverjanje tesnosti. Zrak ali plin je treba, če je mogoče, ob razbremenitvi prepustiti sosednjim območjem. Glede na to, da pri pnevmatskih preskušanjih procesi polnjenja cevovoda z zemeljskim plinom in zrakom do preskusnega tlaka trajajo precej časa, je potrebno Posebna pozornost obrnite na racionalna uporaba energija, akumulirana v cevovodu z večkratnim obvodom in črpanjem zemeljski plin ali zrak in testirana območja na območja, ki jih je treba testirati. Da bi preprečili izgubo plina ali zraka med pretrganjem, je treba cevovod napolniti s tlačnim medijem in dvigniti tlak na preskusni tlak preko obvodnih vodov z zaprtimi ventili.