Вихід обрізної дошки. Вибір обладнання для лісопильного бізнесу

Розпилювання лісу є циклом дій із застосуванням різноманітних технологій, спрямований на отримання з кругляка пиломатеріалів, придатних для подальшого використання в промисловості. Тривалість і трудомісткість процесу залежать від обраного методу обробки кругляка, а також пори року.

Інструмент та обладнання

У виробництво йдуть стовбури та великого розміру гілки. Весь матеріал розбивається на групи за товщиною та наявністю кори. Часто підприємства з переробки лісу мають цехи поруч із місцем заготівлі, у яких встановлюються верстати для первинної обробки дерева.

Ручна окорка лісу

Не пройшов етап окорки ліс може застосовуватися на пристрої перекриттів або як ковзаний брус у відповідному інтер'єрі, або як опорне пристосування під час будівництва.

Промислова окорка лісу

Якщо заплановано інший варіант використання дерева, то проводиться розпилювання, що на виході дає такі сегменти:

- необрізні та напівобрізні (чорновий матеріал, з якого монтують основи підлоги, стін або стелі);

- обрізні (призначені для чистового настилу).

Розпил може здійснити виїзна організація, яка має весь необхідний інструмент.

Карта розпилювання дерева

Раціональне використання матеріалу забезпечується відповідністю з картою розпилювання. Це дозволяє зменшити собівартість з допомогою відходів, відсоток яких картка дозволяє значно скоротити. Застосовуваний інструмент та види лісообробного обладнання залежить від обсягу, бажаної якості та розміру готового пиломатеріалу.

Найчастіше використовують циркулярну пилку та різні верстати:

- циркулярка за рахунок дискової пилки дозволяє виконати точні надрізи різної спрямованості. Підходить як для професійного, так і для домашнього застосування, чудово справляється з діаметром кругляка вище за середній;

- бензопила;

- верстати для чистого зняття кори;

- розпилювання на стрічковій пилорамі дає можливість обробки щільного колод, вважається найпопулярнішою, так як вихід дає якісний матеріал і невеликий обсяг відходів;

- дисковий верстат: виробництво двокантного бруса та необрізних дощок;

- рамна пилорама не потребує фундаменту, технологія з її використанням дозволяє встановити обладнання у безпосередній близькості до місця вирубки;

- тонкомір обробляють універсальні верстати, вихід дає якісні будматеріали навіть із низькосортних хлистів;

- розпилювання круглого лісу на великому деревообробному підприємстві має проводитися з найбільшою кількістю пиломатеріалів, що відрізняються від інших особливою якістю та точними розмірами. Для цієї мети встановлюють спеціальні лінії, призначені для розпилювання.

На пилорамі отримують брус та обрізну дошку завдяки розрізу колоди довжиною до 7м та діаметром 15-80см по поздовжній лінії. Циркулярна пилка має один або кілька дисків, обробляє різний діаметр лісу відповідно до їх кількості.

Якщо в домашніх умовах необхідно обробити невеликий об'єм деревини, можна скористатися звичайною бензопилою.

Розкрий дерева

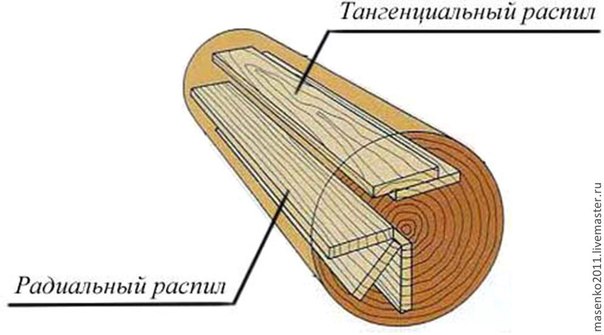

Перед тим як вибрати інструмент, необхідно визначитися з видом розпилу, орієнтуючись на річні кільця колоди. Вирізняють кілька видів:

- радіальний (за радіусом);

- тангенціальний (спил паралельний одному радіусу, що стосується річних кілець);

- волокна розташовуються паралельно щодо розкрою.

Серед способів розпилу вибирається той, який найбільше підходить для конкретного випадку:

- Врозвал. Розпилювання лісу в такий спосіб проводиться для листяних дерев з невеликою товщиною стовбура, вважається найпростішою обробкою. Вихід: необрізні елементи та горбилі.

- Якщо є ще один лісообробний верстат, то є можливість розкроїти до 65% матеріалу для виходу однакових по ширині дощок обрізів. Спочатку випилюється двокантний брус та дошки з боків, а потім із бруса виходить деяка кількість обрізного пиломатеріалу.

- Найбільш специфічні методи – секторне та сегментне розпилювання. Кількість елементів у першому методі варіюється від 4 до 8 і залежить від товщини стовбура. Після поділу з кожного сектора напилюють елементи тангенціальної або радіальної лінії. Другий спосіб починається з виходу бруса з центральної частини, а з бічних сегментів по тангенціальному напрямку напилюють дошки.

- Для індивідуального розпилювання дерева підходить круговий метод. Він заснований на повороті колоди по поздовжній лінії на 90 ° після кожної відпиляної дошки. Це дозволяє стежити за якістю деревини та своєчасно видаляти уражені ділянки стовбура.

Ручна робота: застосування бензопили

Для домашнього розкрою кількох стовбурів недоцільно придбати інструмент, вартість якого в рази перевищує ціну готових виробів. Якщо є необхідна навичка, то ефективніше і дешевше зробити всю необхідну роботу звичайною бензопилою, або ланцюговим обладнанням, що працює від електрики. Звичайно, така робота вимагає набагато більше фізичних витрат і часу, проте ціна питання істотно зменшується.

Робота на садовій ділянці вимагає обрізки плодових дерев, а також з'являється можливість додатково виготовити матеріал для господарських будівель, не вдаючись до послуг фахівців, так що будь-який господар воліє купити бензопилу. Найчастіше для будинку заготовляються хвойні породи, з розпилом яких чудово справляється цей інструмент. Завдяки рівним стволам простіше намітити лінії розрізу, що збільшує швидкість роботи. Професіонали, до речі, найчастіше користуються саме бензопилою, тому що вона потужніша за електричну і скористатися нею можна в будь-якому місці, незалежно від наявності на місці вирубки або розпилу джерел електроживлення.

Для роботи бензопилою на розкрої колод знадобиться таке пристосування, як насадка на пилку, а також напрямні розпилу та закріплювачі основи-ствола. Насадка у вигляді рамки кріпиться на інструмент так, щоб залишалася можливість регулювання відстані між ланцюгом та самою рамкою. Робиться це для можливості виходу готових пиломатеріалів різних по товщині. На роль напрямної можна взяти або потрібну довжину профіль, або рівну дерев'яну планку з достатньою жорсткістю. На інструмент підбирається спеціальний ланцюг, призначений для розрізу стовбура вздовж. Її на відміну від інших полягає у зубах, заточених під певним кутом.

Перед тим, як розпочати роботу, необхідно не тільки підготувати весь необхідний інструмент. Незалежно від того, призначається для обробки стовбура деревообробний верстат або ручний пристрій, насамперед потрібно ознайомитися з картою розпилу. Це робиться для того, щоб мінімізувати відсоток відходів та збільшити вихід корисної продукції.

Перше, про що потрібно потурбуватися при поздовжньому розпилюванні – рівномірна щільність готових дощок. Для цього грамотний розпилювач направляє інструмент зі східної сторони колоди на західну, або у зворотному напрямку. Це більшою щільністю кругляка у його північної частини, ніж у південної.

Далі бензопилою знімається горбиль із двох сторін таким чином, щоб отримати двокантний брус. Його, у свою чергу, розпилюють відповідно до схеми розпилу, обраної на початку робіт. Вихід пропонує необрізну дошку. Якщо в стовбурі є певний відсоток пороків, то можливе кругове розпилення з поворотом стовбура під прямим кутом або на 180°.

Кількість готового матеріалу, ціна розпилу

Вихід корисного матеріалу з хвойних та листяних порід відрізняється у відсотковому співвідношенні. Для пиломатеріалів, отриманих з хвойних дерев, характерні такі показники:

- за умови, що операцію проводить професіонал і використовується дискова пилорама, відсоток готового лісу буде найвищим (80-85%);

- обрізний матеріал, який дають верстати, становить середньому 55-70%;

- необрізна дошка під час роботи бензопилою залишає до 30% відходів.

Цифри наводяться без урахування готового відбракованого лісу, кількість якого може досягати 30%. Однак такий матеріал йде на вироби, що допускають певний шлюб.

Листяний кругляк дає 60% готового необрізного лісу і близько 40% обрізного. Це пояснюється вихідною кривизною кругляка. Можна збільшити кількість продукції, що отримується: для цього будуть потрібні лісообробні верстати різної спрямованості. Певного роду пристрій може підвищити кількість пиломатеріалу на 10-20%. На один куб пиломатеріалу знадобиться близько 10 кубів листяного кругляка. Ціна на встановлення додаткового обладнання окупиться вартістю готового лісу. Спеціальні лінії дають більший обсяг, але їх використання є доцільним лише на великій ділянці. Середня ціна розпилювання лісу на звичайній пилорамі складе приблизно 150-180 рублів за кубометр дощок.

Карта розпилювання

Карта розпилювання є розрахунком оптимальної кількості готового пиломатеріалу з однієї колоди. Її можна розрахувати самостійно для кожного конкретно діаметра колоди, а можна скористатися комп'ютерною програмою, що значно полегшує розрахунок, і ціна якої цілком доступна.

Або джерелом може стати простий довідник у лісопильній справі. У результаті виходить таблиця, яку беруть за основу. Лісопильний пристрій завжди повинен бути орієнтований на її дані, для отримання більшої кількості пиломатеріалів будь-якої породи дерева.

Коефіцієнти виходу пиломатеріалів із круглого лісу

У звіті Комітету з лісоматеріалів Європейської комісії ООН/ФАТ ECE/TIM/DP/49 щодо коефіцієнтів перерахунку деревини у різних видах лісової продукції наводяться зокрема коефіцієнти виходу пиломатеріалів із круглих лісоматеріалів. Ці дані, засновані на досвіді 16 держав, цілком можуть бути орієнтирами для деревообробних підприємств як світові стандарти.Пиломатеріали охоплюють значну частину пилопродукції із цільної деревини. Вони включають широкий спектр продукції від необрізних, свіжорозпиляних до обрізних, сухих, каліброваних і струганих пиломатеріалів. Вид виробленої продукції значно впливає на коефіцієнт виходу кінцевої пилопродукції з круглих лісоматеріалів. Так з одного кубічного метра круглої деревини можна отримати 0,8 м3 пиломатеріалу необрізного і тільки 0,4 м3 сухого обрізного, сортованого і струганого пиломатеріалу. Тому різним країнам було запропоновано надати свої коефіцієнти виходу різних категорій пилопродукції, щоб зрозуміти, чому національні коефіцієнти виходу пиломатеріалів так відрізняються один від одного.

Наприклад, у Німеччині для виробництва 1 м3 хвойних пиломатеріалів потрібно 1,67 м3 круглого лісу, тоді як США 2,04 м3. На перший погляд може здатися, що лісопиляння в США є менш ефективною порівняно з Німеччиною (наведений коефіцієнт свідчить, що для виробництва одного й того ж обсягу пиломатеріалів у США потрібно на 22 % круглого лісу більше). Але при більш уважному розгляді виробництва тих самих видів пиломатеріалів, таких як чорнових і сухих пиломатеріалів, виявляється, що коефіцієнти виходу пиломатеріалів у цих країнах схожі. Це означає, що розбіжності у коефіцієнтах виходу пиломатеріалів полягають у випуску різних видів готової продукції. Очевидно, що у Німеччині більше виробляється пиломатеріалів чорнової обробки, тоді як у США – сухих та струганих.

Деякі країни зазначають, що виробництво пиломатеріалів у їхніх країнах враховується у свіжорозпиляному вигляді, щоб уникнути подвійного виміру обсягу для сухих та струганих пиломатеріалів. Це контрастно в порівнянні з іншими країнами, насамперед для Скандинавського регіону та Північної Америки, де обсяг пиломатеріалів найчастіше наводиться з урахуванням його остаточної обробки. Це, наприклад, може призвести до того, що коефіцієнт виходу свіжих розпилених пиломатеріалів може становити 1,57 (64%) або 1,75 (57%) для сухих пиломатеріалів або 2,27 (44%) для струганих і остаточно оброблених пиломатеріалів, як показано на схемі нижче.

Теги та ключові фрази

скоку дошки вийде з 1.5 м3 кругляка, скільки виходити ящиків із куба лісу, витрата пиломатеріалу на 1шт живець-скільки виходить відхили?, Вихід обрізного з 1куб, вихід пиломатеріалу з колоди, При сушінні дощок з10кубів який вихід, скільки піддонів виходить із куба заготовки, Скільки із одного куба кругляку виходити необрізні дошки, калькулятор виходу пиломатеріалів, вихід дошки не обрізний з кубаПоділіться цією інформацією в соцмережах, дякуємо за популяризацію порталу:

Про те, як розпиляти колоду на стрічковій пилорамі, було описано у попередній статті. Ну а в цій статті ми хочемо розповісти про те, як відбувається розпилювання колоди на брус.

Всі знають, що брус, випиляний з колоди при сушінні, починає деформуватися, але не всі знають, від чого це відбувається. Вся справа в тому, що при розпилюванні колоди на брус він був випиляний неправильно. Тобто він був випиляний зі зміщенням, а так як його середина зміщена, брус починає гнути у напрямку усунення.

Щоб такого не сталося, необхідно зробити правильний розрахунок колоди перед розпилюванням.

Розрахунок колоди для розпилювання на брус.

Отже, порушимо, спочатку необхідно визначитися, якого розміру буде брус, а також розміри матеріалу (дощ), які ми хочемо отримати до бруса.

Почнемо з того, що візьмемо необхідний брус, наприклад, 150 х 150 мм, не обрізна дошка 25 мм, 30 мм, 40 мм.

Для тих, хто не знає, що означає не обрізна дошка, пояснюємо, це дошка різної ширини не має певних меж через наявність кори по краях, але має певний розмір товщини.

Далі візьмемо дошку обріза на 25 мм, 50 мм. Ми думаємо тут відомо, що обрізна дошка, це дошка, що має певний розмір, як у ширину, так і в товщину і не має кори, або, як правило, без обзолу.

Розрахунок бруса

Розрахунок почнемо робити з виміру діаметра колоди, і він у нас становить, наприклад, 30 см. Або для зручності підрахунку переведемо в міліметри, це буде 300 мм. Так як у нас брус повинен вийти 150 мм, то беремо 300 мм і забираємо 150 мм, у залишку отримаємо 150 мм, які підуть на дошки.

300 - 150 = 150

Від верхнього і нижнього краю діаметра колоди віднімаємо по 5 мм на горбиль, тобто ділитимемо 150 мм, що залишилися на дошки, отримуємо 150±5 і мінус 5, в залишку отримуємо 140 мм.

150 - 5 - 5 = 140

При відрахуванні горбиля необхідно врахувати нерівність колоди, так як комель більший за вершину по діаметру, тобто можливість отримати підгорбильник різного розміру, і у нас він буде 25 мм.

Повернемося до діаметра колоди 300 мм. Від верхнього краю як описано вище, віднімаємо 5 мм, отримуємо 295 мм. І до цього числового значення додаємо підгорбильну дошку 25 мм плюс 2 мм на пропил, отримуємо 322 мм. І саме з цього почнеться розпилювання колоди на брус.

300 - 5 = 295, 295 + 25 + 2 = 322

Розрахунок дощок

Після того як зняли підгорбильник, у нас залишається чистий залишок 140 мм. Ділимо його навпіл і отримуємо 70 мм на кожну сторону колоди.

140 / 2 = 70

Дивимося вище, де ми визначали зразковий розмір необхідного матеріалу, крім бруса. Це у нас 25 мм, 30 мм та 40 мм дошки. І тут ми починаємо розрахунок.

Беремо наші 70 мм і прикидаємо з урахуванням пропилу, 40 мм плюс 2 мм отримаємо 42 мм, до 70 не вистачає 28 мм. Ну, тут ми думаємо відомо, що наступною дошкою буде 25 мм, 25 мм плюс 2 мм отримуємо 27 мм. Таким чином отримуємо 42 мм плюс 27 мм, 69 мм.

40 + 2 = 42, 70 - 42 = 28, 25 + 2 = 27, 42 + 27= 69

Виникає питання, куди подіти ще 1 мм, все дуже просто. Перший чотири різи робимо строго за розмірами, а після того як перевернули колоду цей 1 мм виганяємо на горбиль. У результаті виходить все згідно з нашими розрахунками.

Виходячи з цих розрахунків, отримуємо лафет, розпиляний по центру колоди.

Розрахунок обрізного матеріалу

Для отримання обрізного матеріалу, а також подальше розпилювання колоди на брус проводиться шляхом повороту отриманого лафета на 90 градусів. Розрахунок відбувається у тому порядку, який описаний вище. Але відразу звернемо увагу, якщо ми почнемо розрахунок, у нас виходить 20 мм, які нам не потрібні, через відсутність заданих таких розмірів.

70 - 50 = 20

Що робити в цьому випадку ми зараз пояснимо. У нас, як описано вище, є 5 мм на горбиль, ми скористаємося цим і до 50 мм нашого обрізного матеріалу додамо 25 мм плюс природно 2 мм на пропил.

50 + 20 + 5 + 2 = 78

Ми отримуємо підгорбильну дошку 25 мм і чисту дошку 50 мм, саме те, що нам було необхідно, а також якісний брус 150х150.

Для отримання іншого розміру матеріалу необхідно відсутні міліметри пускати на підгорбильник, але при цьому розподіляти їх рівномірно на обидві сторони.

Таким чином, проводиться розрахунок та розпилювання колоди на брус на стрічковій пилорамі. Ми бажаємо удачі всім пілорамникам-початківцям у цій нелегкій справі, і головне не помилитися в розрахунках.

Нерідко виникає потреба з колоди отримати брус прямокутного перерізу. Зробити це не так уже й складно.

Якщо ви вже знаєте, як правильно обсівати колоди, то витісати брус для вас також не складе труднощів. Головне при цьому правильно розмітити колоду, щоб отримати брус потрібного розміру.

Обтісування колоди на два канти ми вже розглядали у статті про підготовку колод.

Давайте тепер подивимося, як з колоди витісати прямокутний або квадратний брус.

Розмітка колоди для отримання прямокутного бруса

При розмітці слід бути уважним та враховувати, що діаметр комлевої та вершинної частин різняться. Тому краще починати розмітку з кінця з меншим діаметром.

Закріпіть колоду будь-яким зручним для вас способом, як описувалося в статті про підготовку колод.

Проведіть коло, після чого намітте його діаметр у вигляді вертикальної риси, що з'єднує верхню точку кола з нижньою. Для роботи використовуйте спеціальний теслярський циркуль із загартованими металевими кінцями.

Проведіть коло, після чого намітте його діаметр у вигляді вертикальної риси, що з'єднує верхню точку кола з нижньою. Для роботи використовуйте спеціальний теслярський циркуль із загартованими металевими кінцями.

Діаметр, що вийшов, потрібно розділити на три рівних відрізка і провести через їх кінці перпендикуляри так, щоб вони перетнулися з колом.

Після цього точки перетину з колом з'єднайте, щоб вийшов прямокутник.

Найбільш вигідним вважається співвідношення сторін 5:7, тобто 10:14, 15:25, 20:28 тощо. - Це будуть вигідні перерізи.

Розмітка колоди для отримання квадратного бруса

У деяких випадках потрібно отримати брус квадратного перерізу. В цьому випадку коло ділиться двома перпендикулярними один одному діаметрами, після чого точки перетину діаметрів з коло з'єднують прямими лініями.

Всі основні операції з розмітки торців колод для отримання прямокутного та квадратного бруса показані на малюнку нижче.

Основні операції з витіснення бруса з колоди

Спочатку намічають центральну вісь (діаметр).

Потім розмічають торці колоди так, як описано вище.

Після цього вздовж розміченої з торців колоди за допомогою намеленого шнура намічають лінії отески.

Для цього шнур закріплюють по краях колоди в защепах, зроблених сокирою так, щоб шнур був внатяжку. Після цього шнур трохи відтягують, як тятиву цибулі, і відпускають. Вдарившись об колоду, шнур залишає лінію. За цією лінією і буде проводитися отеска.

Спочатку по стороні, що обсідається, через 20-40 сантиметрів роблять надруби сокирою, не доходячи до лінії відсіювання кілька міліметрів.

Після цього сокирою роблять грубу набряки, знімаючи основний шар дерева, просуваючись від надруба до надрубу. Коли основний шар деревини, що знімається, буде видалений, отесываемую поверхню зачищають або акуратними отесивающими ударами сокири, або шерхебелем.

Сьогодні брус рідко витісають із колод сокирою. Для цього існують фрезерно-брусуючі лінії, що виробляють брус у промислових масштабах. Однак при будівництві лазні у вас може виникнути ситуація, коли потрібно витісати плоску поверхню на одній або кількох сторонах колоди. Тому основні прийоми витіснення з колоди бруса або обсідання колоди на 1-2 канти потрібно знати.

При будівництві лазні в даний час широко використовується ручний електро- та бензоінструмент. Якщо ви робитимете площину бензопилою, то послідовність операцій буде такою ж - розмітка, надруби вздовж обсіваної сторони, чорнове зняття шару деревини, і тільки потім доведення до лінії відтиски за допомогою сокири або електрорубанка.

Тепер ви знаєте, як обсідати колоду, як витісати з колоди брус. В інших статтях поговоримо про те, як правильно зробити паз у брусі або колоді, як правильно пиляти дерево, як стругати дошки та бруси.

Останні публікації:

Навіть правильно викладеної цегляної печі, з часом потрібний ремонт. Високі температури, порушення тяги, механічні пошкодження кладки – це призводить до появи дефектів, які вимагають усунення. Адже хороша тяга та відсутність тріщин у стінках –…

Здрастуйте шановні читачі та передплатники блогу, на зв'язку з вами Андрій Ноак! Сьогодні я розповім вам про вихід пиломатеріалів під час розпилювання круглого лісу.

Даний параметр це один із найважливіших показників. Від цього показника залежить ефективність розпилювання лісу. Багато новачків помилково вважають, що чим вище цей коефіцієнт, тим краще.

Насправді це не завжди так, про це знають більшість фахівців, але мовчать. Ще раз повторю – високий відсоток виходу пиломатеріалу з кубометра лісу не завжди є добре.

Докладно чому це так я розписав у своїй книзі «Організація лісопиляння на сучасному підприємстві», але для читачів відкрию завісу на це питання наприкінці статті.

Це справді унікальна електронна книга, в Росії точно таких немає:-)! У ній дається просто колосальна інформація, нароблена особистим досвідом роботи технологом на великому виробництві.

Відсоток із кругляка

Розраховується за такою формулою:

Квых = Vпил / Vбр

Де До,% - Відсоток виходу пиломатеріалу.

Vпил, М3 - обсяг отриманого пиломатеріалу. Розраховується:

Vпил = L*H*B*n1+L*H*B*n2 + ...

- де L – номінальна довжина готового пиломатеріалу;

- H – товщина дошки;

- B – ширина дошки;

- n – число дощок кожного розміру.

Vбр, м3 - об'єм колоди з якого одержують пиломатеріал. Визначається за кубатурником, який можна.

Корисний відсоток пиломатеріалу на виробництві прораховується для кожного діаметра лісу та для кожної технології пиляння.

Чому корисний відсоток залежить від діаметра лісу, що розпилюється?

Все дуже просто, чим менше різів для отримання деревини, тим вищий відсоток. Звичайно ще залежить і від корисного використання, але ще раз скажу дуже важливо скільки пилок у вас варто щоб отримувати дошку. Як правило, з дрібного лісу пиляють дрібні дрібні дошки, а з великої деревини - брус, товсту дошку.

Особливо хороші показники на підприємстві при виробництві бруса, на ньому показники кубатури хороші, швидкість пиляння максимальна (адже пил менше) і ріжучого інструменту йде мінімум.

Нижче наведено орієнтовні діаметри з нормами витрати:

- 12 – 16 см – вихід 45 – 50 %;

- 18 - 22 - у середньому 52%

- 24 – 26 – близько 57%;

- 28 – 40 – це брусовий ліс і на ньому йдуть при отриманні бруса найкращі показники – 66 %;

- 42 – 60 – у цьому діапазоні пішло зниження відсотка виходу дошки з деревини. Тому що вже з цієї деревини отримують не настільки великі дошки та бруси і тому кількість різів пилкою стає в рази більшою.

Дані норми витрати орієнтовні та є дійсними для отримання таких пиломатеріалів як:

- 25*150*6,0;

- 35*150*6,0;

- 50*150*6,0;

- 180*180*6,0;

- 200*200*6,0.

За типом обладнання дані норми можна приймати на стрічковій пилорамі, на лісопильних рамах та круглопилковому обладнанні.

Способи підвищити коефіцієнт

Існують технологічні хитрощі, про які я розповідав частково. Але як кажуть, повторення - мати вчення, ось деякі з них:

- Використання коротшої ділової деревини;

- Використання спеціалізованих програм, про це. Коротко можна сказати що потрібно за допомогою програми знайти оптимальну вартість отриманих з колоди дощок. З одного боку високий корисний вихід - це велика кубатура, а з іншого боку - високий показник означає отримання більшого обсягу низькоякісної деревини.

- Використання тоншого полотна пилок за рахунок двошпиндельних круглопильних верстатів, застосування стелітових напайок.

- Використання за діаметрами, породами, дефектами.

А тепер докладніше про все. Що коротша деревина, то вище відсоток отримання пилопродукции. У Європі про це добре знають і тому там лінії розпилу розраховуються на 1,5 – 2 метри. У нас же лісопильні рами можуть пиляти лише 4 метрові колоди.

За допомогою програм ми на виробництві прораховували під кожен сезон свої поста, збільшуючи кількість низькоякісної деревини в період попиту (літо, осінь), і збільшуючи кількість вищих сортів у період підвищеного попиту на них (зима, частина весни).

Для використання пильного полотна з кращими параметрами думаю все відомо. Потрібно також стежити і за якістю різальних інструментів. На рамних та круглих пилах потрібно постійно стежити за наявністю всіх напайок, кутами заточування на кожну пору року, за вальцюванням на обох типах пилок.

Сортування дозволяє колоди розділяти за діаметрами, пороками та дефектами. Наприклад з гниллю в серцевині тоді колода відсортується і розпилюється на пиломатеріали замість отримання з нього бруса. Або навпаки якщо заболонь гнила, але з центральної частини виходить брус, і колода брусова - відсортуємо його для розпилу на брус. Аналогічно потрібно мислити і по синю, і по кривизні.

Орієнтовний вихід за сортами

За сортами ситуація досить цікава. Виявляється, відсоток виходу продукції вищих сортів залежить від наступних факторів:

- Коефіцієнт отримання пилопродукції із кругляка. Залежить сортність не безпосередньо, а побічно. Справа в тому, що після якоїсь золотої середини, чим більше дощечки отримуємо з кубометра, тим вища кількість низькосортної деревини з обзолом;

- Чим більший діаметр, тим вище можливість отримати більше високоякісної дошки;

- Наявність дефектів деревини, таких як кривизна, гнилизна, синева та інші, чим їх менше, тим вищий відсоток отримання високоякісної дошки;

- Чим коротше готова продукція, тим вищий відсоток отримання високоякісної дошки.

А тепер давайте прикинемо приблизно по діаметру відсоток отримання першосортної пилопродукції від загального обсягу дошки, що отримується. Для цього я зробив усе у вигляді маленької таблиці.

Таблиця 1 - вихід дощок при розпилюванні круглого лісу

Як залежить відсоток отримання пилопродукції від технології пиляння

Крім діаметра, сортності, дефектів (кривизна) та довжини, відсоток виходу дошки залежить від технології розпилювання лісу та типу обладнання.

Існує два види технології розпилювання:

- Індивідуальний розкрій, відсоток корисного виходу наближається до 75%;

- Груповий розкрій, залежно від інших параметрів, корисний вихід може досягати 70%.

А обладнання для розпилювання може бути таким:

- Стрічкові пилорами, ними виробляється пилопродукція з мінімальними коефіцієнтами витрати деревини;

- Шинні пилорами виробляють пиломатеріали з підвищеною витратою при розпилюванні колод, тому що товщина ланцюга набагато більше ніж стрічки.

- . На такому типі обладнання не зручно переробляти тонкий ліс. Тому пиляється переважно від діаметра 20 - 22 см;

- Фрезерно-брусуючі лінії. Такий тип обладнання має перевагу та нестачу в одній особі перед іншими технологіями. Він пиляє лише сортований ліс;

- Круглопильне обладнання пиляє по індивідуальних розкроях - це великий плюс для матеріалів як в якості, так і в кількості.

Відео на тему

А тепер відповім, чому високий вихід не завжди добре, а все просто за дуже високих показників збільшується кількість дошки з обзолом.

Виходить низькосортна пилопродукція та її загальна вартість з колоди на певній точці стає нижчою, ніж вартість якісних матеріалів.

Та й реалізація не якісного матеріалу може бути складнішою.

Успіхів і до нових зустрічей, з вами був Андрій Ноак.

Основа дерев'яного будинку - зруб, що являє собою коробку, зібрану з підготовлених колод або бруса. Колоди, скріплені один з одним у кутах вирубаними «замками», укладаються горизонтальними рядами, кожен з яких називається «вінець». Для того щоб врубки могли витримати вагу будівлі, слід точно дотримуватися технології виробництва зрубу. Забезпечити максимально щільне прилягання дотичних елементів - головне завдання будівельників при збиранні зрубу з колоди.

Знання основних нюансів та особливостей різних типів з'єднання колод допоможе зробити правильний вибір. Технологія рубки зрубу з бруса і колод відрізняється способом облаштування кутів, в іншому правила однакові.

Зовнішній вигляд дерев'яної оселі залежить від того, яким способом зрубаний зруб – із залишком або без залишку. Якщо зруб має кути з ідеально підігнаними торцями, значить він складений способом без залишку, тип такого замку називається в лапу. Якщо ж колоди виступають межі стіни, метод - «з залишком» (у Росії називається «в обло»), тип замку – «чаша».

Головний інструмент для рубки зрубів з колоди, - сокира (теслярська або тесла). Працюючи сокирою кільця деревини, які відкриваються у процесі рубки, заміняються, що певною мірою захищає її від впливу зовнішніх чинників.

При використанні бензопили бічний зріз колод у зрубі виходить гладким, пори деревини відкриваються і стають доступними атмосферним явищам, що призводить до швидкого гниття. Зруб «в лапу» служитиме довше, якщо його обшити.

Обидва типи замку – і «чаша», і «в лапу» – мають різні варіанти.

Зруб «у чашу»(З залишком)

Просту «чашу»вирубують у нижньому вінці зрубу. Конструкція такої чаші – поздовжній паз, що має напівкруглий переріз.

Замок «чаша» з вирубаним на дні гребенем, призначений для забезпечення міцності кутового з'єднання та герметизації зрубу.

Замок «курдюк»має вирубаний у колоді нижнього вінця шип, який вставляється в паз, зроблений у верхній колоді. Цей тип замку відрізняється складністю в рубці, але є найнадійнішим.

вирубується в колоді, що знаходиться зверху, і як би «приплескує» нижню – звідси назва «в охлоп».

Замок "в охлоп" має кілька різновидів, в основі яких лежать ті ж елементи, що і в "чаші": гребінь та курдюк. Залежно від варіантів їх використання замки мають назви «охлоп з гребенем», «охлоп з курдюком (шипом)» та «охлоп з гребенем і курдюком (шипом)».

Використовують, як правило, при будівництві господарського призначення, так як щільність з'єднання недостатня для житлового будинку. Це складний замок, що вирубується у двох колодах (верхньому та нижньому), тому його називають подвійним. Різновидів у замку всього два: простий «в охряп» і «в охряп із курдюком (шипом)».

Замки зрубів «в лапу» (без залишку)

Зрубами без залишку називають такі будівлі, торці колод яких знаходяться на рівні стін. Колоди або бруси в цьому випадку з'єднуються замками типу "в лапу". Дані з'єднання не відрізняються великою міцністю та гарною теплоізоляцією. Для комфортного проживання будь-якої пори року такий зруб слід облицьовувати зовні.

З'єднання в лапу: 1-пряма лапа із присіком; 2-коса лапа (ластівчин хвіст); 3-коса лапа з присіком

«Лапа» може бути прямою, косою («ластівчин хвіст») і косою з присіком (пазом).

Інші типи замків зрубів

Вище були описані основні типи зрубів та замків. Крім них існує велика кількість інших способів будівництва дерев'яних будинків, що мають різне походження та особливості.

Рубка в гачок

Рубка в гак – досить складний конструктивний спосіб кутового з'єднання колод, що характеризується підвищеною міцністю. Цей вид кріплення має два різновиди.

У першому випадку чашу вирубують на ½ товщини колоди. На кінцях колод виходить своєрідний гак, яким колоди зчіплюються. Таке з'єднання гарантує абсолютну непродувність кута.

З'єднання в гак: 1-стіни всередині округлі; 2 стіни всередині рівні.

Відмінна риса другого варіанта в тому, що, за рахунок стесаних з одного боку колод, стіни всередині будівлі виходять рівними. Завдяки цьому значно збільшується корисна площа приміщення.

Фінський зруб

Фінська чаша (фінський паз)

Рубка будинку за фінською технологією аналогічна російській чаші. Відмінність у радіусі межвенцового паза (він має бути меншим за радіус чаші) та його конфігурації. Фінський паз знизу має два «шипи», а зверху робляться канавки. В результаті вінці щільно прилягають одна до одної, зменшується продування стін. Межвенцовий ущільнювач повністю знаходиться в пазу, а не за його межами, і не піддається впливу вологи, що призводить до псування деревини.

Шведськийзамок

Шведська рубка кардинально відрізняється від решти насамперед зовнішнім виглядом – естетичним і дуже креативним. Шестигранник - така форма кінців колод. Чаша, відповідно, не округла, а формі трапеції. Рубка шведського зрубу дуже трудомістка, тому роблять його тоді, коли є потреба в красивих незвичайних кутах.

Норвезька рубка зрубу – технологія, поширена у країнах Скандинавії – Фінляндії, Швеції, Норвегії. Тому назви «норвезька» та «скандинавська» рубка зрубу – ідентичні.

Лафет (напіврус) - будівельний матеріал, з якого роблять норвезький зруб. Лафет є обтесаний з двох сторін товстий сосновий стовбур. Кутове з'єднання "норвезький замок" або "будинок з лафета" - одна з найнадійніших технологій будівництва дерев'яних будинків.

Відмінна риса скандинавського замку - його клиноподібний перетин. Шип у вигляді клина, вирубаний у верхній колоді, при складанні зрубу «всідає» в паз, зроблений у нижній колоді. Зовні конструкція схожа на сідло.

Дерев'яний будинок у скандинавському стилі виглядає монументально та акуратно. Товсті колоди скорочують кількість вінців, отже, зруб має значно менше «містків холоду».

Гладкі стіни усередині приміщення роблять інтер'єр скандинавського будинку дуже стильним.

Канадська рубка зрубів - технологія, аналогічна скандинавської: кутове з'єднання виконується на кшталт норвезького замку з клиноподібним шипом. Використовуються круглі колоди, в яких вирубується трапецієподібна чашка. Утеплювач при укладання відразу обрізають, щоб у нього не потрапляла вода. У результаті виходять стіни без зазорів та щілин, які виглядають як суцільний масив.

Спрощений варіант канадського зрубу - рубка "в сідло". Через відсутність шипа і паза для нього (характеристика даного типу рубки) значно зменшується герметичність кута, що робить зруб недовговічним.

Зруб "в стовп" ("у забір")

Ця старовинна технологія дерев'яного будівництва сьогодні застосовується досить рідко. У такий спосіб рубали зруби для будівель господарського призначення. Принцип пристрою даного виду зрубу кардинально відрізняється від традиційних. Колоди з шипами на кінцях укладаються між вкопаними вертикально стовпами з вирубаними пазами. Виготовлення зрубу «в стовп» не вимагає багато часу та особливої майстерності будівельників.

Отже, ми розглянули особливості виготовлення зрубів із колоди. Крім колод у дерев'яному будівництві застосовують інший вид пиломатеріалів – брус. Будинки з бруса, також як і зроблені з колод, мають основою зруб, але кутові з'єднання виконуються трохи інакше.

Рубка зрубів із бруса

Класифікація типів кутових з'єднань при рубанні зрубів із бруса така сама, як для зрубів з колоди. Зруб із бруса може бути із залишком («в чашу») і без залишку («в лапу»), замки мають ті ж назви: «в охряп», «в курдюк», «в півдерева». Єдина назва, яка не може бути використана - "в обло": брус має прямокутну форму і зробити в ньому округлу (обл) врубку неможливо.

Однак існують способи кутових врубок, притаманні тільки цьому виду будівельного матеріалу - "на шипах" (корінних або вставних).

З'єднання брусів у зрубі (з залишком або без залишку) називають стиковкою. Розглянемо основні способи стикування.

Стикування бруса із залишком

«У півдерева»

З'єднання "в півдерева"

Цей метод стикування (найпростіший) передбачає вирубку прямокутного паза глибиною в половину товщини бруса - звідси і назва.

«У курдюк»

Міцну та надійну стиковку брусів забезпечує додатковий шип. Для якісного виконання з'єднання такого типу потрібні теслярі, які мають високий рівень майстерності.

«У охряп»

З'єднання, у якому головне завдання – правильно розрахувати ширину перемички. При роботі з брусом, за рахунок його стандартної геометрії, вирубати можна з використанням шаблону (на відміну від роботи з колодою). Безпомилкове випилювання сприяє значному прискоренню роботи.

Стикування бруса в кутку без залишку

При будівництві будинків і бань з бруса без залишку традиційними є типи замків «в півдерева» (з рівними паралельними гранями), і «в лапу» (з гранями, що мають форму трапеції). Другий тип з'єднання трохи складніше, але гарантує великий захист кута від протягів.

З'єднання бруса: а - на півдерева, б - на лапу

З'єднання на шипах (теплий кут)

При такому способі випилювання бруса вставлений в паз шип захищає кут від промерзання і продування за рахунок повітряного замку, що утворюється. З'єднання бруса "в теплий кут" саме по собі гарантує відсутність щілин, а ефективним доповненням є пробивання всіх стиків джутом.

Рубка «в теплий кут» - спосіб стикування брусів, що найбільш часто використовується в Росії.

Прямий шип

З'єднання в теплий кут – прямий шип

Прямий шип застосовують при зведенні будівель зі стіною, що дорівнює довжині бруса. При рубанні зрубу слід враховувати, що розмір паза визначається розміром шипа, тобто необхідно дотримуватися балансу. Якщо шип буде великим, то і паз, відповідно, теж має бути таким самим. Занадто глибокий паз може послабити брус, що позначиться на міцності з'єднання, тому перед рубкою мають бути ретельні розрахунки.

Правильно сконструйований кут добре протистоїть вітровим та іншим навантаженням.

Рівномірність усадки зрубу із бруса дає гарантію збереження слабкої частини бруса в кутку.

Половина ластівчиного хвоста

З'єднання в теплий кут - половина ластівчиного хвоста

Відмінною рисою даного типу замка є шип шириною до 5 см, що має форму конуса. Конус надійно утримує бруси, що робить зруб більш міцним. Обмеження розмірів шипа встановлюється для того, щоб у процесі усадки брус, в якому зроблено паз, не тріскався.

Виготовлення шипа «половина ластівчиного хвоста» для фахівця не становить особливих труднощів. Для прискорення роботи можна використовувати шаблон. Таке з'єднання застосовується у разі коли довжина стіни перевищує довжину бруса.

Кутовий шип трикутної форми застосовується досить рідко, тому що вузол виходить менш міцним, хоча у ньому відсутні наскрізні щілини. Технологія випилювання кутового шипа немає відмінностей від тих, про які йшлося вище. Будівельнику, що має звичку роботи з бензопилою, достатньо здійснити невеликий поворот її шини, щоб отримати цей вид з'єднання.

Каркасно-брусова технологія

Дана технологія має подібність з описаним вище способом рубки зрубу з колод «в стовп» («в забір»).

Каркасом є вертикальні стійки з пазами. Бруси з готовими шпильками необхідної форми на кінцях укладаються один на одного. Вставлені в пази шипи роблять кути герметичними та надійними. Оскільки сам стик не видно, будова має дуже акуратний вигляд.

Використання єдиного шаблону для всіх шипів дає значну перевагу в часі виготовлення зрубу та простоті його монтажу.

Кріплення зрубу

Дуже важливим моментом при будівництві зрубів, як зроблених з колод, так і брусових, є кріплення елементів між собою. Необхідність даної процедури пояснюється дуже просто: дерево з часом усихає, внаслідок чого колоди та бруси можуть змінити форму або розвернутися. Вивалені у різні боки вінці зрубу - видовище не з приємних. Ну а про проживання в такій будові (вдома це назвати вже важко) не може йтися взагалі.

На що збирають

Елементи кріплення бувають металеві та дерев'яні.

Відразу слід зазначити, що цвяхи в дерев'яному зрубовому будівництві не використовуються! Металевими шпильками можна кріпити тільки клеєний брус.

У всіх інших випадках зруб збирають на дерев'яні елементи кріплення - нагелі і шканти.

Аргументується такий підхід тим, що деревина, що всихає, просто «повисатиме» на незмінних у розмірах металевих шпильках, внаслідок чого між вінцями з'являються великі щілини.

«Нагель» у перекладі з німецької – цвях. Насправді це круглий, трикутний або квадратний довгий брусок. У дерев'яному будівництві застосовують круглі нагелі. Квадратні та трикутні нагелі у виконанні складніші, тому використовуються рідше.

Бруски діаметром 25-30 мм забиваються в просвердлені отвори з діаметром на 1-2 мм менше. Для виготовлення нагелів беруть деревину твердих порід - ялина, дуб або березу. Існують певні вимоги до цього виду кріплення – вологість деревини трохи більше 12%, відсутність сучків чи інших дефектів, обробка антисептиками – обов'язкова. Виконання цих норм дає гарантію міцності всієї будови.

Довжина нагеля залежить від того, який переріз бруса. Формула для розрахунку довжини дуже проста: висота трьох брусів (вінців) множиться на 0,8.

Складання зрубу на дерев'яні нагелі здійснюється в наступному порядку: спочатку скріплюються нижні 2-3 вінці, потім укладені зверху два ряди прикріплюються до верхнього бруса або колоди з першої зв'язки. Такий алгоритм зберігається до закінчення складання зрубу, тобто до повного «набору висоти».

Розставляння нагелів для зрубу проводиться таким чином: у нижній зв'язці перший нагель встановлюється посередині колоди на відстані 200-600 мм від краю (торця), наступні - через 1,5-2 метри. У другій зв'язці нагелі забиваються у шаховому порядку щодо вже встановлених. Дотриматися шахового порядку дуже важливо – нагелі не повинні потрапляти один на одного!

Отвори під нагелі висвердлюють на глибину, трохи більшу, ніж довжина бруска - під час усушки колода або брус повинні «сісти» на місце, а не висіти на кріпленні.

Досвідчені майстри використовують невеликі хитрощі під час роботи з нагелями. Наприклад, щоб зробити глибину отворів однаковою, на свердлі малярським скотчем або кольоровою ізолентою роблять зав'язку, яка допомагає зорієнтуватися. Або використовують машинне масло (відпрацювання) для гладкого входження бруска в паз – зайві удари можуть призвести до розтріскування деревини. Зусилля і вертикальний напрямок удару по нагелю при забиванні слід контролювати.

Справжні нагелі коштують дорого. Але у продажу є різні пиломатеріали, з яких їх можна зробити. Найбюджетніший варіант – суха «елітна» дошка без дефектів, розпиляна та нарізана на бруски потрібного розміру.

Підходящою альтернативою виступають готові живці відповідного діаметра (для швабр або граблів) – треба лише прибрати сучки і нарізати на шматочки необхідної довжини.

Шканти

Шканти – аналог нагелів. Але розміри шкантів такі, що можуть скріпити лише кілька колод (вінців). Висвердлювання додаткових отворів і в нижньому, і у верхньому колод вимагає часу і певної точності. Установка вінців на шканти досить важка робота. З цих причин складання зрубів з колоди або бруса на шканти - малопопулярний спосіб.

Конструктивні особливості зрубу

Технології дерев'яного будинку мають свої особливості, пов'язані зі специфічними якостями будівельного матеріалу – деревини. Усихання, усадка, схильність до впливу зовнішнього середовища – ці показники притаманні лише будовам з дерева. Тому при будівництві використовують спеціальні прийоми, без застосування яких колоди, складені один на одного, зрубом (основою будинку) не будуть.

Підготовлена колода а - компенсаційний пропил, б - місячний паз

Поздовжні пази

Рубати зруб слід таким чином, щоб у стінах не було щілин. Для цього потрібна вирубка поздовжніх пазів.

Ширина паза залежить від кліматичних умов, у яких зводиться житловий будинок. Зимова температура, що досягає 30° нижче нуля, не страшна, якщо його ширина понад 12 сантиметрів. Якщо мороз досягає 40-градусної позначки і нижче, паз має бути завширшки від 14 см.

Напівкруглий паз, званий ще «місячний», вирубується по всій довжині нижньої частини колоди. Оскільки колода укладається зверху, дощова та снігова вода не може проникнути у міжвінцевий простір.

Радіус місячного паза впливає на якість прилягання колод: його менший розмір (у порівнянні з самою колодою) дозволяє укласти в простір, що утворився, шар утеплювача, виступаючі краї якого слід захистити від вологи. У разі коли паза дорівнює діаметру колоди, відбувається утворення щілин між вінцями. Справа в тому, що в результаті нерівномірної усушки колод вінці не можуть сісти на потрібне місце, щоб стик вийшов герметичним. Такі стіни потребують обов'язкового утеплення.

Компенсаційний пропил

Ця конструктивна особливість захищає колоди в зрубі від утворення тріщин, що виникають під впливом вологи. Деревина – натуральний матеріал, дуже сильно схильний до її впливу.

Завдання, покладене на компенсаційний (або розвантажувальний) пропил, - мінімізувати кількість тріщин, а тим, хто з'явиться, надати єдиний напрямок.

Виконати пропил - одну з найскладніших операцій - може лише фахівець, який має досвід. Це майже ювелірна робота, тому що пропил треба зробити на певну глибину (не більше 1/3 діаметра) і на всю довжину колоди, не торкаючись замків. Якщо припустилася найменшої помилки, пропил може стати провідником холоду в будинок.

Висновок

Вибрати підходящий спосіб виготовлення зрубу з бруса або колоди нескладно, якщо є чітке уявлення про те, який саме потрібен будинок – зимовий чи літній, великий чи маленький. У будь-якому випадку, якщо все зроблено за правилами та без помилок, це буде абсолютно унікальна будова, бо дерево – справжній подарунок природи!

Дерево є одним із найпоширеніших будівельних матеріалів на землі, що налічує багатовікову історію. З дерева будують будинки, лазні, церкви, зводять елітні котеджі та тимчасові споруди. Повсюдна поширеність і доступність деревини забезпечують цьому матеріалу підвищену привабливість в очах забудовників.

Наш портал вже докладно розповідав, в. Продовжуємо розпочатий цикл статей.

Отже, з нашого матеріалу ви дізнаєтесь:

- Як побудувати теплу та комфортну колоди.

- Як розрахувати потрібну товщину стінок.

- На які особливості необхідно звернути увагу під час вибору ширини паза.

- Які бувають види рубки.

- Про які нюанси необхідно знати перед початком будівництва зробленого з колод будинку.

Розрахунок товщини стін зрубу та діаметру колоди

Чи буде тепло в дерев'яному будинку, якщо діаметр колод дорівнює 25, 30, 35 і більше см. Це - одне з головних питань, які повинен поставити собі будь-який забудовник, який задумав побудувати будинок з окоренного або оциліндрованого колоди. Погодьтеся, що нерозумно, якщо потім з'ясується, що товщини стін недостатньо, щоб з комфортом пережити сувору зиму. Утеплювати будинок зовні або зсередини - теж не варіант: пропаде вся естетика колоди. Залишається посилено топити зроблений з колод будинок і збільшити витрати на енергоносії або заздалегідь прорахувати достатню товщину стін стосовно регіону проживання.

В одній із наших минулих статей ми вже докладно розповідали для кам'яного будинку. На перший погляд здається, що зробити розрахунок для зробленого з колод будинку просто - треба дізнатися необхідний нормований теплоопір стін (R) вашого регіону проживання. Для цього знаходимо ці дані в Інтернеті. Наприклад, для спрощеного розрахунку(Для Москви та Московської області) візьмемо R = 3.0 (м² * ° С) / Вт.

Тепер нам треба дізнатися фактичну величину теплоопору стіни, складеної з колоди певного діаметра. Після чого ми зможемо дізнатися (на підставі розрахунку), чи опір теплопередачі відповідає нормативам. Для цього потрібно скористатися такою формулою:

R= d/λ, де:

d – товщина матеріалу;

λ - коефіцієнт теплопровідності матеріалу Вт/(м·°C).

Саме тут криється перший підводний камінь. Коефіцієнт теплопровідності дерева (λ) представлений у таблиці:

Як видно, у ній наведено три значення. Яке з них брати і що означають «звичайні» та «вологі» умови?

Hermes-sz Користувач FORUMHOUSE

Коефіцієнт теплопровідності матеріалу (зокрема і утеплювача) великою мірою залежить з його вологості. А експлуатаційна вологість матеріалу залежить від кліматичної зони та режиму використання приміщення.

Наприклад, теплопровідність сосни та ялинки (в сухому стані) поперек волокон (теплова енергія з дерев'яного будинку виходить назовні поперек колоди ) становить 0.09 Вт/(м·°C). За нормальних умов експлуатації (А) та при експлуатації у вологій зоні (Б) коефіцієнт теплопровідності матеріалу збільшується і становить 0.14-0.18 Вт/(м·°C).

Якщо матеріал перезволожений, збільшується його коефіцієнт теплопровідності та зменшується термічний опір конструкції. Тому, для зразкового розрахунку,візьмемо наступне значення: матеріал стін - сосна, коефіцієнт теплопровідності матеріалу (усереднене значення за нормальних умов експлуатації) – 0.15 Вт/(м·°C).

Найчастіше коефіцієнт теплопровідності матеріалів та утеплювачів вказується у сухому стані, тобто. отриманий за лабораторних випробувань, які відрізняються від реальних умов експлуатації. Про це треба пам'ятати, роблячи самостійний розрахунок.

Отже, із коефіцієнтом теплопровідності дерева ми розібралися. Залишається вибрати товщину стіни, на яку потрібно зробити розрахунок. І тут криється другий підводний камінь. Колоди укладаються одна на одну, тобто. є паз. Причому залежно від діаметра колоди (D) вимог замовника змінюється ширина паза (H), а значить і фактична ширина цього вузла в прив'язці до товщини колоди. Цей взаємозв'язок представлений на наступному малюнку.

Видно, що при однаковому діаметрі колод, залежно від конструктивних особливостей вузла примикання колод, ширина паза може змінюватись. Тому просто підставити в наведену вище формулу товщину обраної колоди не можна. Потрібен якийсь спільний знаменник, який можна використовувати для розрахунку. Для вирішення цього завдання скористаємося досвідом користувача нашого порталу з ніком zaletchik.

zaletchik Користувач FORUMHOUSE

Я хочу жити в рубаному будинку. Газу на ділянці немає і не передбачається. Регіон проживання – Московська область. Значить – гостро стоїть питання зменшення витрат на опалення. Опалювати будинок збираюся казаном, що працює на дизельному паливі. Ці вступні дані змусили мене зайнятися вивченням теплофізичних якостей зрубу.

Спочатку zaletchikрозраховував теплохарактеристики, обчислюючи середнє значення товщини огороджувальної конструкції. Такий підхід був дуже коректний, т.к. тепловтрати вважалися прямо пропорційно до товщини стіни. В результаті мозкового штурму та спілкування з користувачами FORUMHOUSE, zaletchikзробив більш правильний розрахунок.

Для коректного розрахунку теплопровідності стін рубаного будинку я розрахував товщину зрубу з бруса, що має такі ж теплоізоляційні властивості, що і зруб з колоди певного діаметру (D).

Залишивши за рамками статті подробиці розрахунків, з якими можна ознайомитись у темі, відразу перейдемо до отриманих коефіцієнтів, які потрібні нам для розрахунку.

Для різних значень ε (H/D відношення товщини паза до діаметра колоди) обчислено відповідні значення μ (Hеф*D відношення товщини бруса до діаметра колоди, що мають однакові теплопровідні властивості). Результати зведено до таблиці.

Для наочності розглянемо такий приклад. Допустимо, діаметр колоди, що використовується у будівництві зрубу – 45 см. Ширина паза – 23 см. Звідси: ε = 23/45 = 0.5. Тепер знаходимо в таблиці значення μ, що відповідає отриманій цифрі. Це 0.83. Далі знаходимо товщину стіни, складеної з бруса, по відношенню до діаметра колоди, що мають однакові теплопровідні властивості: 0.83*45 = 37.4 см. Перекладаємо в метри – 0.374 м.

R = d/λ, де:

d – товщина матеріалу;

λ - коефіцієнт теплопровідності матеріалу Вт/(м·°C). У нашому варіанті колоди із сосни – 0.15 Вт/(м·°C).

R = 0.374/0.15 = 2.49 (м² * ° С) / Вт

Або, можна скористатися такою формулою:

R = μD/λ, де:

μ - коефіцієнт, що береться з таблиці, зазначеної вище;

D – діаметр колоди в м;

λ – коефіцієнт теплопровідності деревини.

R = 0.83 * 0.45 / 0.15 = 2.49 (м² * ° С) / Вт

Одним із факторів, що визначають теплоопір стін, є діаметр колоди та порода деревини.

Раніше ми вказували, що для Москви та Московської області R = 3.0 (м² * ° С) / Вт. Виходячи з отриманого результату, для стін, складених із соснового колод, R = 2.49 (м² * ° С) / Вт. Тобто. стіна не дотягує до регламентованого значення теплоопору. Можна збільшити діаметр колоди або вибрати іншу деревину – кедрову сосну. Коефіцієнт теплопровідності цього матеріалу (діаметр колоди та ширину паза залишаємо без змін) – 0.095-0.10 Вт/(м·°C).

Проводимо розрахунок.

R = 0.83 * 0.45 / 0.10 = 3.74 (м² * ° С) / Вт

Тобто норма по фактичному опору теплопередачі перекрита.

Можна піти іншим шляхом і скористатися іншою формулою, щоб дізнатися необхідний діаметр колоди із співвідношення: ширина паза в півдіаметра колоди.

D = Rtp*λ/0.83, де:

Rtp – регламентований теплоопір стіни;

λ – коефіцієнт теплопровідності деревини;

Робимо розрахунок для сосни.

D = 3.0 * 0.15 / 0.83 = 0.54 м.

Скориставшись даною методикою і «граючи» з різними величинами - змінюючи діаметр колоди, ширину паза, деревину - можна зробити самостійний розрахунок і вибрати оптимальну товщину стіни зробленого з колод будинку.

Мої прадід і дід були фахівцями з будівництва зрубів, лісозаготівлі та деревообробки. Від них я дізнався про необхідну ширину паза в 1/2...2/3 діаметра колоди.

Також на теплоефективність зробленої з колод стіни впливає не тільки ширина паза, але і профіль колоди - його перетин: кругле або т.зв. полубревно, обтесане з двох боків - лафет. Стесаючи деревину, ми зменшуємо теплоопір стіни, т.к. колода в стіні працює всім своїм перетином.

Звісно, результати даного спрощеного розрахункуорієнтовні. Більшість тепловтрат у будинкувідбувається через вікна, систему вентиляції, покрівлю та фундамент. Тобто. теплий дерев'яний будинок - це збалансована система, де всі вузли працюють у тісній взаємодії та відповідають один одному. Немає сенсу робити стіни з колоди діаметром 0.4-0.5 метра і вибирати широкий паз, якщо будинок продувається через щілини, а кути промерзають.

Особливості рубки зрубу

Щоб вибрати оптимальний варіант рубки зробленого з колод будинку і тим самим зробити його теплим, потрібно зрозуміти, які варіанти рубки існують, і чим вони відрізняються один від одного. Спочатку треба дати визначення таким поняттям, як врубка та вінець.

Врубка - це поєднання різних дерев'яних частин зрубу між собою.

При правильній врубке навантаження поступово перерозподіляються між колодами. Для цього всі стикаються частини повинні щільно прилягати один до одного. Також у цих місцях не повинна накопичуватися волога, яка з часом може спричинити гниття деревини.

Вінець- це зруб будинку, що складається з чотирьох колод, покладених у горизонтальній площині. По кутах вінець зв'язується врубкою. У процесі будівництва будинку вінці укладаються один на одного - виходить стіна.

Слід пам'ятати, що від діаметра колоди та ширини паза залежить кількість вінців, що впливає на витрату матеріалу, а значить – на кінцеву ціну та теплотехнічні властивості зрубу. Наприклад, для зведення стіни висотою в 3 метри з колоди діаметром 25 см і 40 см знадобиться різна кількість вінців. При будівництві будинку з колоди більшого діаметра зменшується кількість врубок, замків, міжвінцевих з'єднань. Тобто. місць, які згодом можуть продуватися, що призведе до тепловтрат.

Вибираючи колоду для зрубу, необхідно дотриматися балансу між діаметром колоди, його вартістю (ціна за матеріал) та ціни за роботу з такою колодою.

Майстрам працювати з колодою великого діаметру складніше фізично. Також може знадобитися використання спецтехніки - крана.

Крім цього, при виборі як будівельний матеріал окоренного колоди, пам'ятаємо про такий параметр як біжистість.

Схистистість- Різниця в товщині колоди у співвідношенні діаметра комля та верхівки. Окорене дерево, що не пройшло, на відміну від оциліндрованої колоди, машинну обробку, не може бути повністю рівним. Його нижня частина (особливо за великої довжини колоди) завжди товщі, ніж верх. Щоб стіна виходила рівною, при будівництві рубаного будинку майстра, при укладанні вінців, чергують різні за товщиною колоди.

Саму рубку прийнято ділити на два типи:

- Без залишку (в лапу).

- Із залишком (у чашу).

Рубка без залишку,або в чистий кут передбачає максимальне використання всієї довжини матеріалу.

При такій рубці виходить прямий кут, що збільшує корисну площу будинку та скорочує витрати колоди. Але, виходячи з практичного досвіду, можна сказати, що такий вид кута схильний до промерзання. Щоб цього уникнути, ще за старих часів кути будинку, зрубаного «в лапу», обшивали накладними дошками, або як варіант, будинок згодом обкладали цеглою. Це перешкоджало промерзанню та продуванню кутів.

Рубка із залишком- Більш витратний, але і більш ефективний варіант. Т.к. кінці колод виступають по кутах будинку, цей вузол більш захищений від продування, заливання дощем та промерзання.

Залишивши за рамками цієї статті все різноманіття різних видів рубки, наголосимо на ключових особливостях трьох основних видів рубки зрубу. Це:

- Російська рубка;

- Канадська рубка;

- Норвезька рубка.

У нашій країні традиційно дерев'яні будинки будують із круглого колод. Уздовж колоди робиться напівкруглий паз. Кутовий замок робиться врубкою в обло в чашу. Назва походить від слова «облий», тобто. круглий. Чаша може бути розташована вниз чи вгору.

Якщо чаша розташована вниз (рубка чаші «в охлоп»), то таке з'єднання вважається вологостійким, а колода краще зберігається.

При виборі цього рубки потрібно врахувати одні нюанс.

Основний недолік російської рубки полягає в тому, що колоди всихають вздовж і поперек волокон неоднаково. В результаті, після усадки, колоди недостатньо щільно сидять у зрубі.

При зменшенні діаметра колоди відбувається зміна форми сполучних чаш. Чаші розкриваються і з напівкруглих стають овальними. З'являються щілини. В результаті зруб доводиться ще раз конопатити. Крім цього, відкритий утеплювач схильний до впливу несприятливих атмосферних явищ. Він насичується водою, а колоди можуть почати гнити.

Цього недоліку позбавлений зруб, виконаний фінською. Принцип той самий, що у російській рубці, крім те, що у цьому варіанті межвенцовый паз виробляється меншого радіусу (заовлений). Таким чином, верхня колода спирається на нижню лише краями (піднутрення).

В результаті при усадці колод краю межвенцового паза не розкриваються, колоди сидять щільно, щілин немає, а утеплювач не схильний до впливу вітру і дощу.

Економічна ефективність лісопильного виробництва великою мірою залежить від рівня використання сировини. Обладнання, що застосовується на виробництві, раціональний розкрій колод за оптимальними поставами, грамотне планування розкрою обумовлюють ефективне використання ресурсів та, відповідно, високу якість продукції.

Основні схеми розкрою пилової сировини

Способи та схеми розкрою колод безпосередньо залежать від вимог до якості та розмірів виробленої продукції, характеристиками сировини та типом обладнання, що застосовується.

Основні способи розпилювання колод

а - врозвал; б - з брусівкою; б' - з отриманням двох брусів; б» - вразвал брусів; в - секторний; в' — розпилювання сектора на радіальні дошки; в» - на тангентальні дошки; г - сегментний; г' - розвально-сегментний; г» - брусово-сегментний; d - круговий; 1 - необрізні дошки; 2 - обрізні дошки; 3 - рейка; 4- бруси; 5 - частини колод у вигляді секторів; 6 - частини колод у вигляді сегментів; 7 - односторонньо-обрізні дошки

Розкрий колоди вразвалполягає в його розподілі по паралельних площинах одним або декількома ріжучими інструментами. Дана схема дозволяє отримати необрізні дошки з різним розташуванням пластів щодо річних шарів. Метод раціональний при розкрої колод до 18 см у діаметрі і для пиловників, що мають викривлення стовбурів (найчастіше застосовується у випадках розкрою березової сировини, що має у 70% випадків просту або складну кривизну).

Необрізні дошки, отримані після розкрою вразвал, переробляються в обрізні або передаються для розкрою заготовки в необрізному вигляді.

У разі, якщо переважна кількість готової продукції повинна мати встановлені розміри поперечного перерізу, застосовується метод розкрою з брусівкою. Дана схема також застосовується для розкрою колод великих діаметрів під час виробництва пиломатеріалів загального призначення.

Розпилювання з брусівкою здійснюється на багатопильному обладнанні за два проходи. При цьому на першому етапі з круглого лісу отримують бруси товщиною, що дорівнює ширині необхідної дошки. Потім ці бруси діляться на дошки необхідних розмірів завтовшки.

Для розкрою великомірних кряжів застосовують сегментний та секторнийметоди. Варто зазначити, що дані схеми специфічні та використовуються у спеціальних видах виробництв для отримання тангентальних та радіальних пиломатеріалів.

Індивідуальний розкрій великих колод і колод, що мають внутрішню гниль, здійснюють круговим способом.

Переробка круглого лісу методом фрезерування

Формування перерізу пилу сировини фрезеруванням виробляють з поєднанням цього методу з пилянням. При цьому застосовують три основні схеми розкрою:

- одержання на першому вузлі двокантного бруса;

- отримання необрізних дощок та двокантного бруса на головному верстаті;

- отримання профільного бруса з розмірами, що відповідають розмірам перерізу пиломатеріалів обрізів з виробленням дощок на одному обладнанні.

Двокантний брус - це напівфабрикат для подальшого виробництва пиломатеріалів обрізів розподілом бруса на дошки.

Основні методи розкрою колод фрезеруванням

а - отримання двокантного бруса на головному верстаті; б - отримання двокантного бруса та необрізних дощок; в - одержання профільного бруса; г – отримання довгих обрізних пиломатеріалів; д - отримання обрізних пиломатеріалів різної довжини; е - отримання обрізних пиломатеріалів різної довжини та ширини; 1 - зона пиломатеріалів; 2 - обрізні пиломатеріали; 3 - фігурний брус; 4 - двокантний брус; 5- необрізні пиломатеріали

Поняття постава на розпилювання круглого лісу

Постав – це набір пилок, затискних та міжпильних прокладок, встановлених у пиляльну рамку, для отримання пиломатріалів із заданими параметрами товщини.

Іншими словами, постав – це план-схема розпилювання однорідної за якістю та розмірами пилувальної сировини (колоди) на продукцію заданих переметрів та якості.

При розпилюванні вразвал постав реалізується цифровим рядом, що показує товщину дошки, що випилюються, в міліметрах:

19-19-32-32-19-19.

Цей ряд цифр означає, що з центральної частини колоди випилюються дві дошки завтовшки 32 мм, а з бічних частин – чотири дошки завтовшки 19 мм.

При розвалі з брусівкою, наприклад, постав записують двома рядами з цифр, для розпилювання колоди (перший прохід) та бруса (другий прохід):

19-19-150-19-19 (перший прохід);

19-32-40-40-32-19 (другий прохід).

Як і в попередньому прикладі, дані цифри означають, що на головному верстаті першого ряду, на якому розпилюється колода, отримують один брус завтовшки 150 мм і, відповідно, чотири необрізні дошки по 19 мм (по дві з кожного боку), а на верстаті другого ряду розпилюють отриманий брус на дошки завтовшки 40, 32 і 19 мм.

При розпилюванні колоди на однопильних верстатах постав визначає порядок розкрою.

Складання постав

Складання постава по суті означає визначення оптимальних розмірів та пропорцій дощок за товщиною, що забезпечує раціональне використання поперечного перерізу діаметра колоди.

Основні правила складання постава:

- постови повинні бути симетричними;

- в одному поставі не повинно бути дощок, різних за товщиною менш як на 5 мм;

- складання постава починайте з найбільших за перерізом пиломатеріалів;

- розміри товщин дощок повинні зменшуватися від осі колоди до периферії;

- не передбачайте на краю постава випилювання більше двох тонких (16, 19 мм) дощок при розкрої сировини на лісопильних рамах;

- висоту бруса на першому проході вибирайте по ширині провідних специфікації за розмірами товщин дощок;

- пласть бруса, пропиляна на другому проході, розпилюйте на дошки рівної товщини;

- при складанні постав на пиломатеріали без завдання за специфікацією застосовуйте табличний або графічний способи;

- при розпилюванні з використанням методу з брусуванням товщину бруса визначайте із співвідношення (0,06-0,08) вершинного діаметра колоди – d;

- постав не повинен перевищувати величину максимального охоплення діаметра колоди;

- найменші товщини центральних дощок визначайте по даної таблиці:

Графічний метод складання постав

Скласти раціональний постав відповідно до ГОСТами можна і без вказівки конкретних розмірів перерізу (без завдань у вигляді специфікацій) – за допомогою спеціальних графіків.

Приклад використання графіка граничних товщин пиломатеріалів за П.П. Аксьонову

Щоб визначити граничні товщини на осі абсцис відкладається відстань від осі постава до внутрішньої частини пласти постава шуканої дошки. Потім проводиться вертикаль до перетину з похилою лінією, що відповідає даному діаметру, та отримана точка перетину зноситься на вісь координат.

Графік оптимальних товщин пиломатеріалів за Г.Г. Тіткову

Для отримання на виході високого відсотка пиломатеріалів з круглих колод застосовують декілька різних технологій, що включають певні цикли дій. За часом розпилювання круглого лісу і трудомісткість процесу буває різною, залежно від обраного способу обробки, місця проведення робіт, сезону. Так, деякі підприємства будують цехи з первинної обробки сировини поруч із місцем заготівлі лісу та економлять на цьому.

В обробку йдуть не тільки стволи, а й великі гілки. Заготівлі круглого лісу сортуються за розмірами та наявністю кори. Стовбури, що не пройшли сортування, використовуються надалі для чорнових робіт (виготовлення будівельних риштувань та ін.). При прийманні сировини від постачальника перевіряється як кубатура, а й наявність пошкоджень, гнилі, сучків – такі матеріали відповідають технічним умовам. Дефекти деревини знижують на виході відсоток готової продукції, а сучки можуть пошкодити обладнання.

Перед розпилюванням часто проводиться окорка стволів (видалення кори на спеціальному верстаті) – цей процес необов'язковий, але вважається економічним:

- через відсутність застряглих камінчиків і піску в корі пила зберігається від передчасного зносу;

- підвищується якість стружкового матеріалу;

- деякі підприємства не приймають в обробку горбиль з неокорених колод;

- похибка результатів при сортуванні лісу за допомогою електроніки знижується.

Типи розкривання лісу

Насамперед треба визначитися з типом розпилу – їх кілька. Тангенціальний - розріз йде по дотичній до річних кільцях, поверхня виходить з візерунками у вигляді кілець, арок. Дошки, отримані в такий спосіб, дешевші, але мають високі відсотки усушки та розбухання.

Радіальний – розріз по радіусу, перпендикулярний річним кільцям, малюнок рівномірний, вихід дошки невеликий, але вона відрізняється підвищеною якістю та більшою міцністю.

Рустикальний - проводиться під будь-яким кутом, видно дефекти, сучки, заболонь та ін.

Способи розпилу

До кожного конкретного випадку вибирається спосіб розпилу.

Вразвал – найекономічніший, майже без відходів, найвищий відсоток готового лісу. На виході виходять необрізні дошки та два горбилі.

З брусівкою – спочатку отримують двокантний брус, необрізні дошки, два горбилі. Потім брус розпилюється перпендикулярно до спилу на обрізні дошки, по краях виходять дві необрізні дошки і два горбиля.

Секторний спочатку колода розпилюється на 4-8 секторів, а потім кожен з них на радіальні або тангенціальні матеріали. Іноді у центрі випилюються кілька необрізних дощок.

Розвально-сегментний – при такому розпилі в центрі ствола випилюють дві або кілька необрізних дощок, а з боків – із сегментів розпилюються односторонні обрізні дошки.

Брусово-сегментний - схожий на розвально-сегментний, тільки в середині колоди випилюється двокантний брус, який потім розпилюється на дошки обрізів. Відсоток виходу пиломатеріалів великий.

Круговий – після відпилу однієї або кількох необрізних дощок колода повертається на 90 0 і відпилюють наступні дошки. Такий метод застосовується, коли велика колода уражена в центрі ядрової гниллю. З його допомогою відокремлюється здорова від низькоякісної деревини.

Агрегатний – із застосуванням фрезерних інструментів та круглих пилок одночасно з якісними пиломатеріалами отримують на виході технологічну тріску (замість горбилів та рейок). Така комплексна обробка лісу дозволяє раціонально використовувати сировину та трудові витрати. Виходить безвідходне виробництво готового пиломатеріалу.

Необхідний інструмент

Вибір інструментів залежить від кількості запланованої готової продукції, її якості та розмірів виробів. Найчастіше розпил виконують циркулярною пилкою. На певних етапах виробництва потрібне застосування спеціальних верстатів.

Циркулярна пилка виконує точні надрізи в будь-яких напрямках, чудово справляється з будь-якими розмірами колоди, підходить для професійного та домашнього використання.

Застосовується для домашнього використання, коли треба заготовити невелику кількість пиломатеріалів. Простіше виконати більш важку роботу за допомогою бензопили, ніж купувати дороге обладнання. До неї знадобляться лише спеціальна насадка, закріплювач для стовбура та напрямні розпилу.

Верстати для зняття кори. Вони досить дорогі, але при регулярному використанні на підприємстві, де виконуються великі обсяги робіт, швидко окупаються. Їх необов'язково використовувати, але бажано, тому що при цьому можна отримати низку економічних переваг та зручностей у виробничому процесі.

А також знадобиться:

- Дисковий верстат – для одержання з лісу необрізних матеріалів на виході.

- Стрічкова пилорама дає вихід якісних пиломатеріалів та низький відсоток відходів.

- Рамна пилорама - не потребує фундаменту і її можна встановлювати прямо в місцях лісозаготівель.

- Універсальні верстати здатні дати на виході навіть із низькосортної деревини якісний матеріал.

На підприємствах з масовим виробництвом для отримання надточних та якісних виробів встановлюються цілі комплекси сучасного обладнання, та розпилювання лісу проводиться будь-якої складності.

Технологічна карта розпилювання

Для підрахунку оптимального відсотка отримання з колоди готових пиломатеріалів складається картка розпилювання лісу. Ці розрахунки можна зробити самостійно або користуватися спеціальною комп'ютерною програмою. Таку інформацію ще можна отримати у звичайному довіднику, де зібрано інформацію про проведення лісопильних робіт.

Картка розкрою дає змогу визначити, скільки буде на виході готових виробів, який відсоток відходів піде на переробку. За цими даними, можна визначити кінцеву вартість продукції. Результат може залежати від породи лісу. Існують деякі заходи збільшення процента виходу пиломатеріалів.

Відсоток пиломатеріалу на виході – це готова для використання у роботі, корисна деревина. Відходи – сировина для одержання плит МДФ, ДСП, ДВП. Ці обсяги залежатимуть від діаметра дерева, видів виробів з цільної деревини, варіанта пиляння.

Відсоток із кругляка

Точний підрахунок кожного кубометра деревини – дорогої натуральної сировини, важливий на кожному деревообробному підприємстві. Кубометри круглого лісу підраховують кількома способами.

За обсягом транспорту. На кожен вид транспорту підраховується та встановлюється своя кубатура лісу. Наприклад, у вагоні вміщується 705 кубів круглої деревини. Тоді у трьох вагонах її буде 22,5 кубів. Такий метод підрахунку прискорює приймання сировини, особливо це важливо при великій кількості вантажу, що надійшов. Але при цьому існує велика похибка у результатах підрахунків у такий спосіб.

Розрахунок за обсягом одного ствола. Якщо вся лісозаготівля складається з однакових за розміром лісоматеріалів, підрахувавши обсяг одного, можна порахувати їх усі і помножити на кубатуру одного. Такий спосіб більш точний, але вимагає багато часу та залучення більшої кількості працівників для приймання вантажу.

Автоматизовані системи із вимірювальними рамками. Ці виміри дають вищі відсотки точності, ніж які проводяться людьми. Коли колоди проходять через вимірювальну рамку, то враховуються всі потовщення та кривизна стовбура і навіть сучки. При цьому можна відразу й сортувати стволи.

Спосіб підрахунку шляхом множення обсягу коефіцієнт. Вимірюється висота, ширина, довжина штабеля та множиться на коефіцієнт. Такий підрахунок швидкий, але з низьким відсотком точності. Застосовується, коли треба терміново визначити кількість кубометрів.

Залежність підсумкового відсотка виходу від технології пиляння

Щоб збільшити вихід готових пиломатеріалів, необхідно оптимізувати процес розпилювання. Особливо це стосується роботи із заготівлями, що мають кривизну, пошкодження або інші вади:

- Спочатку треба вибрати та запустити у виробництво лише якісний ліс.

- Потім вибрати стовбури з ушкодженнями на торцях (гниллю, тріщинами) і зробити отторцювання цих місць.

- При ділянці ствола з гнилою серцевиною, треба його видалити, а деревину, що залишилася, розрізати на пиломатеріали. Вони будуть коротшими, але кращої якості.

- Для отримання високоякісної дошки підходить метод кругового розпилу.

- Вище відсоток виходу при розпилюванні лісоматеріалів із великим діаметром.

Вихід також залежить від якості колоди, сорту деревини, обладнання, що використовується. Нове якісне, добре налаштоване обладнання дозволяє обробляти стволи майже без втрат.

Ефективність розкрою лісу можна збільшити, якщо вживати заздалегідь спеціальних заходів. Для цього потрібно зробити точні розрахунки за допомогою цифрових програм. Якщо це робити вручну, то відсоток шлюбу на виході буде більшим. Слід заздалегідь врахувати, що з хвойних порід лісу виходить більший відсоток на виході пиломатеріалів. Тому що стволи у них рівні, великі, менш схильні до гниття і тому майже без шлюбу. З листяних об'єм часто вибраковується.

Для раціонального використання деревини краще брати короткі колоди. Але у вітчизняному виробництві зазвичай для розпилювання беруть стволи завдовжки від 4 м і більше. Через їхню кривизну на виході виходить великий відсоток шлюбу.