Переходники для жесткого диска. Курсовая работа: Проектирование технологического процесса изготовления детали "Ось" Деталь переходник в машиностроении чертеж

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Введение

1. Технологическая часть

1.3Описание технологической операции

1.4 Применяемое оборудование

2. Расчетная часть

2.1 Расчет режимов обработки

2.2 Расчет усилия зажима

2.3 Расчет привода

3. Конструкторская часть

3.1 Описание конструкции приспособления

3.2 Описание работы приспособления

3.3 Разработка технических требований на приспособление чертеж

Заключение

Список литературы

Приложение (спецификация сборочного чертежа)

Введение

Технологическая основа является важнейшим фактором успешного осуществления технического прогресса в машиностроении. На современном этапе развития машиностроения необходимо обеспечить быстрый рост выпуска новых видов продукции, ускорение её обновленности, сокращение продолжительности нахождения в производстве. Задача повышения производительности труда в машиностроении не может быть решена только за счет ввода в действие даже самого совершенного оборудования. Применение технологической оснастки способствует повышению производительности труда в машиностроении и ориентирует производство на интенсивные методы его ведения.

Основную группу технологической оснастки составляют приспособления механосборочного производства. Приспособлениями в машиностроении называют вспомогательные устройства к технологическому оборудованию, используемые при выполнении операций обработки, сборки и контроля.

Применение приспособлений позволяет: устранить разметку заготовок перед обработкой, повысить её точность, увеличить производительность труда на операции, снизить себестоимость продукции, облегчить условия работы и обеспечить её безопасность, расширить технологические возможности оборудования, организовать многостаночное обслуживание, применить технически обоснованные нормы времени, сократить число рабочих, необходимых для выпуска продукции.

Эффективными методами, ускоряющими и удешевляющими проектирование и изготовление приспособлений является унификация, нормализация и стандартизация. Нормализация и стандартизация дают экономический эффект на всех этапах создания и использования приспособлений.

1. Технологическая часть

1.1 Назначение и описание детали

Деталь “Переходник” предназначена для присоединения электродвигателя к корпусу редуктора и защиты места соединения вала двигателя с валом редуктора, от возможных механических повреждений.

Переходник устанавливается в отверстие корпуса редуктора гладкой цилиндрической поверхностью диаметром 62h9 и крепится четырьмя болтами через отверстия диаметром 10+0,36 . В отверстие 42Н9 устанавливается манжета, а четыре отверстия диаметром 3+0,25 служат, при необходимости, для ее демонтажа. Отверстие диаметром 130Н9 предназначено для базирования присоединительного фланца электродвигателя, а проточка диаметром 125-1 для установки накидного фланца, соединяющего электродвигатель с переходником. В отверстии диаметром 60+0,3 располагаются соединительные муфты, а два паза 30х70 мм предназначены для крепления и регулировки муфт на валах.

Деталь переходник изготавливается из Cтали 20, которая обладает следующими свойствами: Сталь 20 - углеродистая, конструкционная, качественная, углерода? 0,20 % , остальное железо (более подробно химический состав стали 20 дан в таблице 1, а механические и физические свойства в таблице 2)

Таблица 1. Химический состав углеродистой конструкционной стали 20 ГОСТ 1050 - 88

Кроме углерода в углеродистой стали всегда присутствуют кремний, марганец, сера и фосфор, которые оказывают различное влияние на свойства стали.

Постоянные примеси стали обычно содержатся в следующих пределах (%): кремния до 0,5; серы до 0,05; марганца до 0,7; фосфора до 0,05.

ь С повышением содержания кремния и марганца увеличивается твердость и прочность стали.

ь Сера является вредной примесью, она придает стали хрупкость, понижает пластичность, прочность и коррозионную стойкость.

ь Фосфор придает стали хладноломкость (хрупкость при обычной и пониженной температуре)

Таблица 2. Механические и физические свойства стали 20 ГОСТ 1050-88

у вр - временное сопротивление разрыву (предел прочности

при растяжении);

у т - предел текучести;

д 5 - относительное удлинение;

а н - ударная вязкость;

ш - относительное сужение;

HB - твердость по Бринеллю;

г - плотность;

л - теплопроводность;

б - коэффициент линейного расширения

1.2 Технологический процесс изготовления детали (маршрутный)

Деталь обрабатывается на операциях:

010 Токарная операция;

020 Токарная операция;

030 Токарная операция;

040 Фрезерная операция;

050 Сверлильная операция.

1.3 Описание технологической операции

030 Токарная операция

Точить по контуру поверхность начисто

1.4 Применяемое оборудование

Станок 12К20Ф3.

Параметры станка:

1. Наибольший диаметр обрабатываемой заготовки:

над станиной: 400;

над суппортом: 220;

2. Наибольший диаметр прутка, проходящего через отверстия шпинделя: 20;

3. Наибольшая длина обрабатываемой заготовки: 1000;

4. Шаг нарезаемой резьбы:

метрической до 20;

дюймовой, число ниток на дюйм: - ;

модульной, модуль: - ;

5. Шаг нарезаемой резьбы:

питчевой, питч: - ;

6. Частота вращения шпинделя, об/мин: 12,5 - 2000;

7. Число скоростей шпинделя: 22;

8. Наибольшее перемещение суппорта:

продольное: 900;

поперечное: 250;

9. Подача суппорта, мм/об (мм/мин):

продольная: (3 - 1200);

поперечная: (1,5 - 600);

10. Число ступеней подач: Б/с;

11. Скорость быстрого перемещения суппорта, мм/мин:

продольного: 4800;

поперечного: 2400;

12.Мощность электродвигателя главного привода, кВт: 10;

13.Габаритные размеры (без ЧПУ):

длина: 3360;

ширина: 1710;

высота: 1750;

14.Масса, кг: 4000;

1.5 Схема базирования заготовки на операции

Рисунок 1. - схема базирования детали

поверхность А - установочная с тремя опорными точками: 1,2,3;

поверхность Б - двойная направляющая с двумя опорными точками: 4,5.

2. Расчетная часть

2.1 Расчет режимов обработки

Режимы обработки определяются двумя методами:

1. Статистическим (по таблице)

2. Аналитическим методом по эмпирическим формулам

К элементам режимов резания относятся:

1. Глубина резания - t, мм

где di1-диаметр поверхности полученный на предыдущем переходе, мм;

di-диаметр поверхности на данном переходе, мм;

где Zmax-максимальный припуск на обработку.

t при отрезании и прорезании канавок равна ширине резца t=H

2. Подача - S, мм/ об.

3. Скорость резания-V, м/мин.

4. Число оборотов шпинделя, n, об/мин;

Определить режимы обработки для токарной чистовой операции наружного точения поверхности O62h9 -0,074 , определить силу резания Pz, основное время на обработку To, и возможность выполнения данной операции на заданном станке.

Исходные данные:

1.Станок 16К20Ф3

2.Получаемые параметры: O62h9 -0,074 ; Lобр = 18+0,18 ; шероховатость

3.Инструмент: резец проходной упорный, ц = 90?; ц1 = 3?; r = 1 мм; L = 170;

H?B = 20?16; Т15К6; стойкость Т 60 мин.

4. Материал: сталь 20 ГОСТ 1050-88 (двр = 410МПа);

Ход работы

1. Определить глубину резания: ;

где Zmax - максимальный припуск на обработку; мм;

2. Подача выбирается по таблицам, справочникам: ; (черновая обработка).

Sтабл = 0,63, с учетом поправочного коэффициента: Кs = 0,48;

(т. к двр = 410МПа);

S = Sтабл? Кs; S = 0,63?0,45 = 0,3 мм/об;

3. Скорость резания .

где С v - коэффициент; x, y, m - показатели степеней. .

C v = 420; m = 0,20; x = 0,15; y = 0,20;

Т - стойкость инструмента; Т = 60 мин;

t - глубина резания; t = 0,75 мм;

S - подача; S = 0,3 мм/об;

где К V - поправочный коэффициент, учитывающий конкретные условия обработки.

К V = К мv ? К nv ? К иv ? К mv ;

где К мv - коэффициент, учитывающий влияние физико-механических свойств обрабатываемого материала на скорость резания .

Для стали

К мv = К r ? n v ;

n v = 1,0; К r = 1,0; К мv = 1 ? = 1,82;

К nv - коэффициент, учитывающий влияние состояния поверхности заготовки; .

К иv - коэффициент, учитывающий влияние инструмента материала на скорость резания. .

К V = 1,82 ? 1,0 ? 1,0 = 1,82;

V = 247 ? 1,82 ? 450 м / мин;

4. Частота оборота шпинделя определяется по формуле:

N = ; n = об / мин.

Для повышения стойкости инструмента принимаем n = 1000 об/мин.

5. Определяем фактическую скорость резания:

V ф = ; V ф = = 195 м/мин;

6. Определяется сила резания:

Р z по формуле; .

Р z = 10 ? C p ? t x ? S y ?Vф n ? K p ;

где C p - постоянная;

x, y, n - показатели степени; .

t - глубина резания, мм;

S - подача, мм/об;

V - фактическая скорость резания, м/мин;

C p = 300; x = 1,0; y = 0,75; n = -0,15;

K p = 10 ? 300 ? 0,75 ? 0,41 ? 0,44 ? K p = 406 ? K p ;

K p - поправочный коэффициент; .

K p = K мр? K ц р? K г р? K л р? K rр;

где К мр - коэффициент, учитывающий влияние качества обрабатываемого материала на силовые зависимости. .

К мр =; n = 0,75; К мp =;

K ц р; K г р; K л р; K rр; - поправочные коэффициенты, учитывающие влияние геометрических параметров режущей части инструмента на составляющие силы резания

K ц р = 0,89; K г р = 1,0; K л р = 1,0; K rр = 0,93;

K p = 0,85 ? 0,89 ? 1,0 ? 1,0 ? 0,93 = 0,7;

Р z = 406 ? 0,7 = 284 H;

7. Проверим режимы резания по мощности на шпинделе станка, для этого определяется мощность резания по формуле:

где Рz сила резания; м;

V - фактическая скорость резания; м/мин;

60?1200 - переводной коэффициент;

Kz = 406 ?0,7 = 284 Н;

Определяем N на шпинделе станка с учетом коэффицента полезного действия; КПД (з);

N шп. = N дв. ?з;

где N шп - мощность на шпинделе; кВт;

N дв - мощность электродвигателя станка; кВт;

N дв 16К20Ф3 = 10кВт;

З - для металлорежущих станков; 0,7/0,8;

N шп = 10 ? 0,7 = 7 кВт;

Вывод

Т.к. условие N рез < N шп; соблюдается (0,9 < 7) ,то выбранные режимы обработки осуществимы на станке 16К20Ф3;

9. Определяем основное время по формуле:

где L расч. - расчетная длина обработки; мм;

Которую рассчитывают по формуле:

L расч. = lобр + l 1 + l 2 + l 3;

где lобр - длина обрабатываемой поверхности; мм;(lобр = 18мм);

l 1 +l 2 - -еличина врезания и величина перебега инструмента; мм; (равно в среднем 5мм);

l 3 - дополнительная длина на взятие пробной стружки. (т.к. обработка на автоматическом режиме, то l 3 = 0);

i - количество проходов;

Т o = = 0,07мин;

Все полученные выше результаты сведем в таблицу;

Таблица 1 - Параметры обработки на токарной операции

2.2 Расчет усилия зажима

Расчетная схема приспособления - это схема, на которой изображаются все усилия, действующие на заготовку: сила резания, крутящий момент, зажимное усилие. Расчетная схема приспособления приведина на рисунке 2.

Рисунок 2

Конструктивная схема приспособления - это упрощенное изображение приспособления, с его основными элементами.

Приложенные к заготовке силы должны предотвратить возможный отрыв заготовки, сдвиг или поворот ее под действием сил резания и обеспечить надежное закрепление заготовки в течение всего времени обработки.

Сила зажима заготовки при данном способе закрепление определяется по следующей формуле:

где n - число прихватов.

f - коэффициент трения на рабочей поверхности зажима f=0,25

Рz - сила резания Рz =284 Н

K - коэффициент запаса, который определяют по формуле:

где K0 - гарантированный коэффициент запаса, K0=1,5;

K1 - поправочный коэффициент, учитывающий

вид поверхности детали, K1=1;

K2 - поправочный коэффициент, учитывающий увеличение силы резания при затуплении режущего инструмента, K2 = 1,4;

K3 - поправочный коэффициент, учитывающий увеличение силы резания при обработке прерывистых поверхностей детали (в данном случае отсутствует);

K4 - поправочный коэффициент, учитывающий непостоянность силы зажима, различаемой силовым приводом приспособления K4=1;

K5 - поправочный коэффициент учитывающий степень удобства расположения рукоятки в ручных зажимных устройствах (в данном случае отсутствует);

К6 - поправочный коэффициент, учитывающий неопределенность места контакта заготовки с опорными элементами, имеющими большую опорную поверхность, К6 = 1,5.

Так как значение коэффициент K меньше 2,5 , то принимается полученное значение 3,15.

2.3 Расчет силового привода

Так как зажим заготовки осуществляется без промежуточного звена, то усилие на штоке будет равно силе зажима заготовки, то есть

Диаметр пневмоцилиндра двух стороннего действия при подаче воздуха бесштока, определяется по следующей формуле:

где p - давление сжатого воздуха, p=0,4 МПа;

d - диаметр штока.

Диаметр пневмоцилиндра принимается равным 150 мм.

Диаметр штока будет равен 30 мм.

Действительное усилие на штоке:

3. Конструкторская часть

3.1 Описание конструкции и работы приспособления

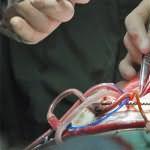

На чертеже показана конструкция пневматического приспособления для осевого зажима тонкостенной втулки с буртиком. Втулку центрируют в выточке диска 7, прикрепленного к корпусу 1, и зажимают вдоль оси тремя рычагами 6, посаженных на оси 5. Рычаги приводят в действие тягой, соединенной с винтом 2, при перемещении которой передвигается коромыслом 4 вместе с рычагами 6, зажимающими обрабатываемую заготовку. При движении тяги слева направо винт 2 посредством гайки 3 перемещает в сторону коромысло 4 с рычагами 6. Пальцы, на которые посажены рычаги 6, скользят по косым пазам диска 7 и таким образомпри раскреплении обработанной заготовки несколько приподнимаются, позволяя освободить обработанную деталь и установить новую заготовку.

Заключение

Приспособление - это технологическая оснастка, предназначенная для установки или направления предмета труда или инструмента при выполнении технологической операции.

Использование приспособлений способствует повышению точности и производительности обработки, контроля деталей и сборки изделий, обеспечивает механизацию и автоматизацию технологических процессов, снижение квалификации работ, расширение технологических возможностей оборудования и повышение безопасности работ. Применение приспособлений может существенно снизить время установки и тем самым повысить производительность процесса там, где время установки объекта соизмеримо с основным технологическим временем.

Снижение времени на обработку детали, увеличение производительности труда обеспечило - разработка специального станочного приспособления - патрона с пневмозажимом.

Список литературы

1. Филонов, И.П. Проектирование технологических процессов в машиностроении: Учебное пособие для вузов / И.П. Филонов, Г.Я. Беляев, Л.М. Кожуро и др.; Под общ. ред. И.П. Филонова.- +СФ.-Мн.: "Технопринт", 2003.- 910 с.

2. Павлов, В.В. Основные задачи технологического проектирования: Учебное пособие / В.В.Павлов, М.В.Пожидаев, Э.П.Орловский и др. - М.: Станкин, 2000.- 115 с.

3. Справочник технолога-машиностроителя. Т. 1 / Под ред. А. М. Дальского, Косиловой А. Г., Мещерякова Р.К., Суслова А.Г., - 5-е изд., перераб. и доп.- М.: Машиностроение -1, 2001.- 912с.,ил.

4. Справочник технолога-машиностроителя. Т.2 /Под ред. Дальского А.М., Суслова А.Г., Косиловой А.Г., Мещерякова Р.К. - 5-е изд., перераб. и доп. -М.: Машиностроение-1, 2001.- 944с.. ил.

5. Суслов, А.Г. Технология машиностроения: Учебник для студентов машиностроительных специальностей вузов.- М.: Машиностроение, 2004.- 400 с.

6. Жуков, Э.Л. Технология машиностроения: Учебное пособие для вузов / Э.Л. Жуков, И.И. Козарь, С.Л. Мурашкин и др.; Под ред. С.Л. Мурашкина. - М.: Высшая школа, 2003.

Кн.1: Основы технологии машиностроения.- 278 с.

Кн. 2. Производство деталей машин.- 248 с.

7. Схиртладзе, А.Г.Технологическое оборудование машиностроительных производств / А.Г. Схиртладзе, В.Ю. Новиков; Под ред. Ю.М. Соломенцева.- 2-е изд., перераб. и доп. - М.: Высшая школа, 2001.- 407 с.

9. Общемашиностроительные нормативы времени и режимов резания для нормирования работ, выполняемых на универсальных и многоцелевых станках с числовым программным управление. ч.2. Нормативы режимов резания.- М.: Экономика, 1990.

8. Схиртладзе, А. Г. Станочник широкого профиля: Учебник для проф. учеб, заведений / А. Г. Схиртладзе, Новиков В. Ю. - 3-е изд., стер. - М.: Высшая школа, 2001.- 464 с.

11. Прис, Н. М. Базирование и базы в машиностроении: Методические указания к выполнению практических занятий по курсу "Основы технологии машиностроения" для студентов дневного и вечернего отделений спец. 120100 "Технология машиностроения" / Н. М. Прис. - Н.Новгород.: НГТУ, 1998. - 39 с.

Подобные документы

Определение объема выпуска переходника и типа производства. Разработка технологического процесса обработки детали. Выбор оборудования, режущего инструмента и приспособления. Расчет размеров заготовки, режимов резания и нормы времени для токарной операции.

курсовая работа , добавлен 17.01.2015

Приспособления механосборочного производства как основная группа технологической оснастки. Планшайба: часть механизма, служащая для предотвращения попадания грязи и пыли в его внутреннюю полость. Технологический процесс изготовления детали (маршрутный).

курсовая работа , добавлен 21.10.2009

Конструктивно-технологический анализ детали "Втулка". Выбор и обоснование вида заготовки, способа ее получения. Выбор оборудования и его характеристики. Расчет режима обработки и нормирования токарной операции. Проектирование станочного приспособления.

курсовая работа , добавлен 21.02.2016

Анализ конструкции детали "Переходник". Данные анализа эскиза детали. Определение метода получения исходной заготовки, межоперационный припуск. Определение размеров заготовки. Расчет режимов резания. Характеристики станка Puma 2100SY. Цанговый патрон.

дипломная работа , добавлен 23.02.2016

Анализ базового технологического процесса изготовления детали. Разработка технологического маршрута обработки. Расчет припусков и межпереходных размеров, станочного приспособления и усилия его зажима, площадей цеха и выбор строительных элементов здания.

дипломная работа , добавлен 30.05.2013

Получение заготовки и проектирование маршрутного технологического процесса механической обработки детали. Служебное назначение станочного приспособления, разработка его принципиальной схемы. Расчет усилия закрепления и параметров силового привода.

курсовая работа , добавлен 14.09.2012

Анализ служебного назначения детали, физико-механических характеристик материала. Выбор типа производства, формы организации технологического процесса изготовления детали. Разработка технологического маршрута обработки поверхности и изготовления детали.

курсовая работа , добавлен 22.10.2009

Совершенствование базового технологического процесса изготовления детали "Крышка", действующего на предприятии, с целью снижения себестоимости изготовления и повышения качества. Расчёт и проектирование приспособления для контроля радиального биения сферы.

курсовая работа , добавлен 02.10.2014

Разработка технологического процесса изготовления детали типа "Переходник". Описание криогенно-вакуумной установки. Транспортировка сжиженного гелия. Конструкция и принцип действия вентиля дистанционного управления с электропневматическим позиционером.

дипломная работа , добавлен 13.02.2014

Назначение и технические условия на изготовление вала. Технологический процесс изготовления заготовки. Установление режима нагрева и охлаждения детали. Предварительная термическая обработка детали. Расчет и проектирование станочного приспособления.

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

технологический процесс конструкция деталь

1. Конструкторская часть

1.1 Описание сборочной единицы

1.2 Описание конструкции деталей входящих в конструкцию узла

1.3 Описание модификаций конструкций предложенных студентом

2. Технологическая часть

2.1 Анализ технологичности конструкции детали

2.2 Разработка маршрутного технологического процесса изготовления детали

2.3 Выбор применяемого технологического оборудования и инструмента

2.4 Разработка схем базирования

1 . Конструкторская часть

1 . 1 Описание конструкции узла или сборочной единицы

Деталь - переходник, для которой впоследствии будет проектироваться технологический процесс изготовления, является составной частью сборочного узла, такого как клапан, который, в свою очередь используется в современном оборудовании (например, масляный фильтр в автомобиле). Масляный фильтр - устройство предназначенное очищать моторное масло от загрязняющих его в процессе работы двигателя внутреннего сгорания механических частиц, смол и других примесей. Это значит, что без масляного фильтра система смазки двигателей внутреннего сгорания обойтись не может.

Рисунок 1. 1 - Клапан БНТУ 105081. 28. 00 СБ

Детали: Пружина (1), золотник (2), переходник (3), наконечник (4), пробка (5), шайба 20 (6), кольцо (7), (8).

Для сборки узла “Клапан”, необходимо выполнить следующие действия:

1. Перед сборкой проверить поверхности на чистоту, а так же на отсутствие абразивных веществ и коррозии между сопрягаемыми деталями.

2. При установке резиновые кольца (8) предохранить от перекосов, скручивания, механических повреждений.

3. При сборке канавки под резиновые кольца в детали (4) смазать смазкой Литол-24 ГОСТ 21150-87.

4. Соблюдать нормы затяжки согласно ОСТ 37. 001. 050-73, а так же технические требования к затяжке по ОСТ 37. 001. 031-72.

5. Клапан должен быть герметичен при подводе масла в любую полость, при заглушенной второй, вязкостью от 10 до 25 сСт под давлением 15 МПа, появление отдельных капель по соединению наконечника (4) с переходником (3) не является браковочным признаком.

6. Остальные технические требования соблюдать по СТБ 1022-96.

1 . 2 Описание конструкции детали , входящей в конструкцию узла (сборочной единицы )

Пружина- упругий элемент, предназначенный для накапливания или поглощения механической энергии. Пружина может быть изготовлена из любого материала имеющего достаточно высокиепрочностные и упругие свойства (сталь, пластмасса, дерево, фанера, даже картон).

Стальные пружины общего назначения изготавливают из высокоуглеродистых сталей (У9А-У12А, 65, 70), легированных марганцем, кремнием, ванадием (65Г, 60С2А, 65С2ВА). Для пружин, работающих в агрессивных средах, применяют нержавеющую сталь (12Х18Н10Т), бериллиевую бронзу (БрБ-2), кремнемарганцевую бронзу (БрКМц3-1), оловянно-цинковую бронзу (БрОЦ-4-3). Небольшие пружины можно навивать из готовой проволоки, в то время как мощные изготавливаются из отожжённой стали изакаляются уже после формовки.

Шайба - крепёжное изделие, подкладываемое под другое крепёжное изделие для создания большей площади опорной поверхности, уменьшения повреждения поверхности детали, предотвращения самоотвинчивания крепёжной детали, а также для уплотнения соединения с прокладкой.

В нашей конструкции используется шайба ГОСТ 22355-77

Золотник, золотниковый клапан - устройство, направляющее поток жидкости или газа путём смещения подвижной части относительно окон в поверхности, по которой она скользит.

В нашей конструкции используется золотник 4570-8607047

Материал золотника - Сталь 40Х

Переходник -приспособление, устройство илидеталь, предназначенные для соединения устройств, не имеющих иного совместимого способа соединения.

Рисунок 1. 2 Эскиз детали “Переходник”

Таблица 1. 1

Сводная таблица характеристик поверхности детали (переходник).

|

Наименование поверхности |

Точность (Квалитет) |

Шероховатость, |

Примечание |

|

|

Торцевая (плоская) (1) |

Торцевое биение не более 0. 1 относительно оси. |

|||

|

Наружная резьбовая (2) |

||||

|

Канавка (3) |

||||

|

Внутренняя цилиндрическая (4) |

||||

|

Наружная цилиндрическая (5) |

Отклонение от перпендикулярности не более 0. 1 относительно (6) |

|||

|

Торцевая (плоская) (6) |

||||

|

Внутренняя резьбовая (7) |

||||

|

Внутренняя цилиндрическая (9) |

||||

|

Канавка (8) |

||||

|

Внутренняя цилиндрическая (10) |

Таблица 1. 2

Химический состав стали Сталь 35ГОСТ 1050-88

Материал, который был выбран для изготовления рассматриваемой детали - сталь 35ГОСТ 1050-88. Сталь 35 ГОСТ1050-88- это конструкционная углеродистая качественная. Применяется для деталей невысокой прочности, испытывающие небольшие напряжения: оси, цилиндры, коленчатые валы, шатуны, шпиндели, звездочки, тяги, траверсы, валы, бандажи, диски и другие детали.

1 . 3 О писание модификаций конструкций предложенных студентом

Деталь переходник соответствует всем принятым нормам, гостам, стандартам проектирования, поэтому не нуждается в доработке и усовершенствований т. к. это приведёт к увеличению количества технологических операций и применяемого оборудования в следствии чего к увеличении времени на обработку, что приведёт к увеличению стоимости единицы продукции, что экономически является не целесообразным.

2 . Технологическая часть

2 . 1 Анализ технологичности конструкции детали

Под технологичностью детали понимается совокупность свойств, определяющих её приспособленность к достижению оптимальных затрат при производстве, эксплуатации и ремонте для заданных показателей качества, объема выпуска и выполнения работ. Анализ технологичности детали является одним из важных этапов в процессе разработки технологического процесса и проводится, как правило, в два этапа: качественный и количественный.

Качественный анализ детали Переходник на технологичность показал, что содержится достаточное количество размеров, видов, допусков, шероховатости для её изготовления, что существует возможность максимального приближения заготовки к размерам и форме детали, возможность вести обработку проходными резцами. Материал детали Ст35ГОСТ 1050-88, он является широкодоступным и распространенным. Масса детали 0. 38кг, следовательно отсутствует необходимость применять дополнительное оборудование для её обработки и транспортировки. Все поверхности детали легкодоступны для обработки и их конструкция и геометрия позволяет вести обработку стандартным инструментом. Все отверстия в детали сквозные следовательно отсутствует нужда в позиционировании инструмента при обработке.

Все фаски выполненные под одним углом следовательно можно выполнить одним инструментом, то же касается и канавок (канавочный резец), в детали присутствуют 2 канавки для выхода инструмента при нарезании резьбы это является признаком технологичности. Деталь является жесткой, так как отношение длинны к диаметру равно 2. 8, поэтому не требует дополнительного приспособления для её закрепления.

В силу простоты конструкции, малых габаритов, незначительной массы и небольшого количества обрабатывающихся поверхностей, деталь достаточно технологична и не представляет сложностей для механической обработки. Определяю технологичность детали, используя количественные показатели, которые необходимы для определения коэффициента точности. Полученные данные приведены в таблице 2. 1.

Таблица 2. 1

Количество и точность поверхностей

Коэффициент технологичности по точности равен 0, 91>0, 75. Это показывает малые требования к точности поверхностей детали переходник и свидетельствует о ее технологичности.

Для определения шероховатости все необходимые данные сводятся в таблицу 2. 2.

Таблица 2. 2

Количество и шероховатость поверхностей

Коэффициент технологичности по шероховатости равен 0. 0165<0. 35, это свидетельствует о малых требованиях по шероховатости для данной детали, что говорит о её технологичности

Несмотря на наличие нетехнологичных признаков, согласно качественному и количественному анализу деталь переходник, в целом считается технологичной.

2 .2 Разработка маршрутного технологического процесса изготовления детали

Для получения необходимой формы детали применяют подрезание торцов «как чисто». Точим поверхность Ш28. 4-0. 12на длину 50. 2-0, 12, выдерживая R0. 4max. Далее точим фаску 2. 5Ч30°. Точим канавку «Б», выдерживая размеры: 1. 4+0, 14; угол 60°; Ш26. 5-0. 21; R0. 1; R1; 43+0. 1. Центрирует торец. Сверлим отверстиеШ17 на глубину 46. 2-0. 12. Растачиваем отверстие Ш14 до Ш17. 6+0. 12 на глубину 46. 2-0. 12. Растачиваем Ш18. 95+0. 2 на глубину 18. 2-0. 12. Растачиваем канавку «Д», выдерживая размеры. Растачиваем фаску 1. 2Ч30°. Подрезаем торец в размер 84. 2-0, 12. Сверлим отверстие Ш11 до входа в отверстие Ш17. 6+0. 12. Зенковать фаску 2. 5Ч60° в отверстии Ш11. Точить Ш31. 8-0, 13 на длину 19 под резьбу М33Ч2-6g. Точить фаску 2. 5Ч45°. Точить канавку «В». Нарезать резьбу М33Ч2-6g. Точить фаску выдерживая размеры Ш46, угол 10°. Нарезать резьбу M20Ч1-6H. Сверлить отверстие Ш9 напроход. Зенковать фаску 0. 3Ч45° в отверстии Ш9. Шлифовать отверстие Ш18+0, 043 до Ra0. 32. Шлифовать Ш28. 1-0. 03 до Ra0. 32 с подшлифовкой правого торца в размер 84. Шлифовать Ш до Ra0, 16.

Таблица 2. 4

Список механических операций

|

№ операции |

Название операции |

|

|

Токарная с ЧПУ |

||

|

Токарная с ЧПУ |

||

|

Токарно-винторезная. |

||

|

Вертикально-сверлильная |

||

|

Вертикально сверлильная |

||

|

Внутришлифовальная |

||

|

Круглошлифовальная |

||

|

Круглошлифовальная |

||

|

Токарно-винторезная |

||

|

Контроль исполнителем |

2 .3 Выбор применяемого технологического оборудования и инструмента

В условиях современного производства большую роль приобретает режущий инструмент, применяемый при обработке больших партий деталей с необходимой точностью. При этом на первое место выходят такие показатели как стойкость и метод настройки на размер.

Выбор станков для проектируемого технологического процесса производим после того, как каждая операция предварительно разработана. Это значит, что выбраны и определены: метод обработки поверхностей, точность и шероховатость, режущий инструмент и тип производства, габаритные размеры заготовки.

Для изготовления данной детали используется оборудование:

1. Станок токарный с ЧПУ ЧПУ16К20Ф3;

2. Токарно-винторезный станок 16К20;

3. Вертикально-сверлильные станки 2Н135;

4. Станок внутришлифовальный 3К227В;

5. Станок полуавтоматический круглошлифовальный 3М162.

Станок токарный с ЧПУ 16К20Т1

Станок токарный с ЧПУ модели 16К20Т1 предназначен для тонкой обработки деталей типа тел вращения в замкнутом полуавтоматическом цикле.

Рисунок 2. 1 - Станок токарный с ЧПУ 16К20Т1

Таблица 2. 5

Технические характеристики станка токарного с ЧПУ 16К20Т1

|

Параметр |

Значение |

|

|

Наибольший диаметр обрабатываемой заготовки, мм: |

||

|

над станиной |

||

|

над суппортом |

||

|

Наибольшая длина обрабатываемой заготовки, мм |

||

|

Высота расположения центров, мм |

||

|

Наибольший диаметр прутка, мм |

||

|

Шаг нарезаемой резьбы: метрической, мм; |

||

|

Диаметр отверстия шпинделя, мм |

||

|

Внутренний конус шпинделя Морзе |

||

|

Частота вращения шпинделя, об/мин. |

||

|

Подача, мм/об. : |

||

|

Продольная |

||

|

Поперечная |

||

|

Конус отверстия пиноли Морзе |

||

|

Сечение резца, мм |

||

|

Диаметр патрона (ГОСТ 2675. 80), мм |

||

|

Мощность электродвигателя привода главного движения, кВт |

||

|

Устройство числового программного управления |

||

|

Отклонение от плоскостности торцовой поверхности образца, мкм |

||

|

Габариты станка, мм |

||

Рисунок 2. 2 - Токарно-винторезный станок 16К20

Станки предназначены для выполнения разнообразных токарных работ и для нарезания резьб: метрической, модульной, дюймовой, питчевой. Обозначение станка модели 16К20 приобретает дополнительные индексы:

«Б1», «Б2» и т. д. - при изменении основных технических характеристик;

«У» - при оснащении станка фартуком с встроенным двигателем ускоренного перемещения и коробкой подач, обеспечивающей возможность нарезания резьбы 11 и 19 ниток на дюйм без замены сменных шестерен в коробке передач;

«С» - при оснащении станка сверлильно-фрезерным приспособлением, предназначенным для вы-полнения сверлильных, фрезерных работ и нарезания резьбы под разными углами на деталях, установлен-ных на суппорте станка;

«В» - при заказе станка с увеличенным наибольшим диаметром обработки заготовки над станиной- 630мм и суппортом - 420мм;

«Г» - при заказе станка с выемкой в станине;

«Д1» - при заказе станка с увеличенным наибольшим диаметром прутка, проходящего через отвер-стие в шпинделе 89 мм;

«Л» - при заказе станка с ценой деления лимба поперечного перемещения 0, 02мм;

«М» - при заказе станка с механизированным приводом верхней части суппорта;

«Ц» - при заказе станка с устройством цифровой индексации и преобразователями линейных пере-мещений;

«РЦ» - при заказе станка с устройством цифровой индексации и преобразователями линейных пе-ремещений и с бесступенчатым регулированием частоты вращения шпинделя;

Таблица 2. 6

Технические характеристики станка Токарно-винторезного 16К20

|

Наименование параметра |

Значение |

|

|

1 Показатели заготовки, обрабатываемой на станке |

||

|

1. 1 Наибольший диаметр обрабатываемой заготовки: над станиной, мм |

||

|

1. 2 Наибольший диаметр обрабатываемой заготовки над суппортом, мм, не менее |

||

|

1. 3 Наибольшая длина устанавливаемой заготовки (при установке в центрах), мм, не менее над выемкой в станине, мм, не менее |

||

|

1. 4 Высота центров над направляющими станины, мм |

||

|

2 Показатели инструмента, устанавливаемого на станке |

||

|

2. 1 Наибольшая высота резца, устанавливаемого в резцедержателе, мм |

||

|

3 Показатели основных и вспомогательных движений станка |

||

|

3. 1 Количество скоростей шпинделя: прямого вращения обратного вращения |

||

|

3. 2 Пределы частот шпинделя, об/мин |

||

|

3. 3 Количество подач суппорта продольных поперечных |

||

|

3. 4 Пределы подач суппорта, мм/об продольных поперечных |

||

|

3. 5Пределы шагов нарезаемых резьб метрических, мм модульных, модуль дюймовых, число ниток питчевых, питч |

||

|

3. 6 Скорость быстрых перемещений суппорта, м/мин: продольных поперечных |

||

|

4 Показатели силовой характеристики станка |

||

|

4. 1 Наибольший крутящий момент на шпинделе, кНм |

||

|

4. 2 |

||

|

4. 3 Мощность привода быстрых перемещений, кВт |

||

|

4. 4 Мощность привода охлаждения, кВт |

||

|

4. 5 Суммарная мощность установленных на станке электродвигателей, кВт |

||

|

4. 6 Суммарная потребляемая мощность станка, (наибольшая), кВт |

||

|

5 Показатели габарита и массы станка |

||

|

5. 1 Габаритные размеры станка, мм, не более: |

||

|

5. 2 Масса станка, кг, не более |

||

|

6 Характеристика электрооборудования |

||

|

6. 1 Род тока питающей сети |

Переменный, трехфазный |

|

|

6. 2 Частота тока, Гц |

||

|

7 Корректированный уровень звуковой мощности, дБа |

||

|

8 Класс точности станка по ГОСТ 8 |

Рисунок 2. 3 - Вертикально-сверлильный станок 2Т150

Станок предназначен для: сверления, рассверливания, зенкерования, развертыванияи нарезания резьбы. Вертикально-сверлильный станок с перемещающимися по круглой колонне и поворачивающимся на ней столом. На станке можно обрабатывать мелкие детали на столе, более крупные - на фундаментной плите. Ручная и механическая подача шпинделя. Настойка на глубину обработки с автоматическим отключением подачи. Нарезание резьб с ручным и автоматическим реверсированием шпинделя на заданной глубине. Обработка мелких деталей на столе. Контроль перемещения шпинделя по линейке. Встроенное охлаждение.

Таблица 2. 7

Технические характеристики станка Вертикально-сверлильного станка 2Т150

|

Наибольший условный диаметр сверления, мм чугун СЧ20 |

||

|

Наибольший диаметр нарезаемой резьбы, мм, в стали |

||

|

Точность отверстий после развертывания |

||

|

Конус шпинделя |

Морзе 5 АТ6 |

|

|

Наибольшее перемещение шпинделя, мм |

||

|

Расстояние от торца шпинделя до стола, мм |

||

|

Наибольшее расстояние от торца шпинделя до плиты, мм |

||

|

Наибольшее перемещение стола, мм |

||

|

Размер рабочей поверхности, мм |

||

|

Количество скоростей шпинделя |

||

|

Пределы частот вращения шпинделя, об/мин. |

||

|

Количество подач шпинделя |

||

|

Величина подач шпинделя, мм/об. |

||

|

Наибольший крутящий момент на шпинделе, Нм |

||

|

Наибольшие усилие подачи, Н |

||

|

Угол поворота стола вокруг колонны |

||

|

Отключение подачи при достижении заданной глубины сверления |

автоматическое |

|

|

Род тока питающей сети |

Трехфазный переменный |

|

|

Напряжение, В |

||

|

Мощность привода главного движения, кВт |

||

|

Суммарная мощность электродвигателя, кВт |

||

|

Габаритные размеры станка (LхBхH), мм, не более |

||

|

Масса станка (нетто/брутто), кг, не более |

||

|

Габаритные размеры упаковки (LхBхH), мм, не более |

Рисунок 2. 4 - Станок внутришлифовальный 3К228А

Станок внутришлифовальный 3К228А предназначен для шлифования цилиндрических и конических, глухих и сквозных отверстий. Станок 3К228А имеет широкие диапазоны частот вращения шлифовальных кругов, шпинделя изделия, величины поперечной подачи и скоростей перемещения стола, обеспечивающих обработку деталей на оптимальных режимах.

Роликовые направляющие для поперечного перемещения шлифовальной бабки вместе с конечным звеном - шариковой, винтовой парой обеспечивают минимальные перемещения с высокой точностью. Приспособление для шлифования торцов изделий позволяет обрабатывать на станке 3К228А отверстия и торец за одну установку изделия.

Ускоренное наладочное поперечное перемещение шлифовальной бабки сокращает вспомогательное время при переналадке станка 3К228А.

Для уменьшения нагревания станины и исключения передачи вибрации станку гидропривод установлен отдельно от станка и соединен с ним гибким шлангом.

Магнитный сепаратор и фильтр-транспортер обеспечивают высокое качество очистки охлаждающей жидкости, что повышает качество обработанной поверхности.

Автоматическое прекращение поперечной подачи после снятия установленного припуска дает возможность оператору одновременно управлять несколькими станками.

Таблица 2. 8

Технические характеристики станка внутришлифовального 3К228А

|

Характеристика |

||

|

Диаметр шлифуемого отверстия наибольший, мм |

||

|

Наибольшая длина шлифования при наибольшем диаметре шлифуемого отверстия, мм |

||

|

Наибольший наружный диаметр устанавливаемого изделия без кожуха, мм |

||

|

Наибольший угол шлифуемого конуса, град. |

||

|

Расстояние от оси шпинделя изделия до зеркала стола, мм |

||

|

Наибольшее расстояние от торца нового круга торцешлифовального приспособления до опорного торца шпинделя изделия, мм |

||

|

Мощность привода главного движения, кВт |

||

|

Суммарная мощность электродвигателей, кВт |

||

|

Габариты станка: длина*ширина*высота, мм |

||

|

Общая площадь пола станка с выносным оборудованием, м2 |

||

|

Масса 3К228А, кг |

||

|

Показатель точности обработки образца изделия: |

||

|

постоянство диаметра в продольном сечении, мкм |

||

|

круглость, мкм |

||

|

Шероховатость поверхности образца-изделия: |

||

|

цилиндрической внутренней Ra, мкм |

||

|

плоской торцевой |

Рисунок 2. 5 - Полуавтомат круглошлифовальный 3М162

Таблица 2. 9

Технические характеристики полуавтомата круглошлифовального 3М162

|

Характеристика |

Наименование |

|

|

Наибольший диаметр обрабатываемой детали, мм |

||

|

Наибольшая длина обрабатываемой детали, мм |

||

|

Длина шлифования, мм |

||

|

Точность |

||

|

Мощность |

||

|

Габариты |

||

Инструменты, используемые при изготовлении детали.

1. Резец (англ. toolbit) - режущий инструмент, предназначен для обработки деталей различных размеров, форм, точности и материалов. Является основным инструментом, применяемым при токарных, строгальных и долбёжных работах (и на соответствующих станках). Жёстко закреплённые в станке резец и заготовка в результате относительного перемещения контактируют друг с другом, происходит врезание рабочего элемента резца в слой материала и последующее его срезание в виде стружки. При дальнейшем продвижении резца процесс скалывания повторяется и из отдельных элементов образуется стружка. Вид стружки зависит от подачи станка, скорости вращения заготовки, материала заготовки, относительного расположения резца и заготовки, использования СОЖ и других причин. В процессе работы резцы подвержены износу поэтому осуществляют их переточку.

Рисунок 2. 6, Резец ГОСТ 18879-73 2103-0057

Рисунок 2. 7 Резец ГОСТ 18877-73 2102-0055

2. Сверло - режущий инструмент с вращательным движением резания и осевым движением подачи, предназначенный для выполнения отверстий в сплошном слое материала. Свёрла могут также применяться для рассверливания, то есть увеличения уже имеющихся, предварительно просверленных отверстий, и засверливания, то есть получения не сквозных углублений.

Рисунок 2. 8 - Сверло гост 10903-77 2301-0057 (материал Р6М5К5)

Рисунок 2. 9 - Резец гост 18873-73 2141-0551

3. Шлифовальные круги предназначены для зачистки криволинейных поверхностей от окалины и ржавчины, для шлифования и полирования изделий из металлов, дерева, пластмассы и др. материалов.

Рисунок 2. 10 - Круг шлифовальный ГОСТ 2424-83

Контрольный инструмент

Средства технического контроля: Штангенциркуль ШЦ-I-125-0, 1-2 ГОСТ 166-89; Микрометр МК 25-1 ГОСТ 6507-90; Нутромер гост 9244-75 18-50.

Штангенциркуль предназначен для измерений высокой точности, способен измерять наружные и внутренние размеры деталей, глубину отверстия. Штангенциркуль состоит из неподвижной части - измерительная линейка с губкой и подвижной части - подвижная рамка

Рисунок 2. 11 - Штангенциркуль ШЦ-I-125-0, 1-2 ГОСТ 166-89.

Нутромер - инструмент для измерения внутреннего диаметра или расстояния между двумя поверхностями. Точность измерений нутромером такая же, как и микрометром - 0, 01 мм

Рисунок 2. 12 - Нутромер гост 9244-75 18-50

Микрометр - универсальный инструмент (прибор), предназначенный для измерений линейных размеров абсолютным или относительным контактным методом в области малых размеров с низкой погрешностью (от 2 мкм до 50 мкм в зависимости от измеряемых диапазонов и класса точности), преобразовательным механизмом которого является микропара винт - гайка

Рисунок 2. 13- Микрометр гладкий МК 25-1 ГОСТ 6507-90

2 .4 Разработка схем базирования заготовок по операциям и выбор приспособлений

Схема базирования и закрепления, технологические базы, опорные и зажимные элементы и устройства приспособления должны обеспечивать определенное положение заготовки относительно режущих инструментов, надежность ее закрепления и неизменность базирования в течение всего процесса обработки при данной установке. Поверхности заготовки, принятые в качестве баз, и их относительное расположение должны быть такими, чтобы можно было использовать наиболее простую и надежную конструкцию приспособления, обеспечить удобство установки закрепления, открепления и снятия заготовки, возможность приложения в нужных местах сил зажима и подвода режущих инструментов.

При выборе баз следует учитывать основные принципы базирования. В общем случае полный цикл обработки детали от черновой операции до отделочной производится при последовательной смене комплектов баз. Однако с целью уменьшения погрешностей и увеличения производительности обработки деталей нужно стремиться к уменьшению переустановок заготовки при обработке.

При высоких требованиях к точности обработки для базирования заготовок необходимо выбирать такую схему базирования, которая обеспечит наименьшую погрешность базирования;

Целесообразно соблюдать принцип постоянства баз. При перемене баз в ходе технологического процесса точность обработки снижается из-за погрешности взаимного расположения новых и ранее применявшихся базовых поверхностей.

Рисунок 2. 14 - Заготовка

На операции 005-020, 030, 045 деталь закрепляется в центрах и приводится в действие при помощи трехкулачкового патрона:

Рисунок 2. 15 - Операция 005

Рисунок 2. 16 - Операция 010

Рисунок 2. 17 - Операция 015

Рисунок 2. 18 - Операция 020

Рисунок 2. 19 - Операция 030

Рисунок 2. 20 - Операция 045

На операции 025 деталь закрепляется в тисках.

Рисунок 2. 21 - Операция 025

На операции 035-040деталь закрепляется в центрах.

Рисунок 2. 22 - Операция 035

Для закрепления заготовки на операциях используют следующие приспособления: патрон трехкулачковый, подвижные и неподвижные центра, опора неподвижная, тиски станочные.

Рисунок 2. 23- Трехкулачковый патрон ГОСТ 2675-80

Тиски станочные - приспособление для зажима и удержания заготовок или деталей между двумя губками (подвижной и неподвижной) в процессе обработки или сборки.

Рисунок 2. 24- Тиски станочные ГОСТ 21168-75

Центр А-1-5-Н ГОСТ 8742-75 - центр станочный вращающийся; Центры станочные - инструмент, применяемый для фиксации заготовок при их обработке на металлорежущих станках.

Рисунок 2. 25- Центр вращающийся ГОСТ 8742-75

Размещено на Allbest.ru

Подобные документы

Разработка маршрутного технологического процесса изготовления детали "корпус водила нижнего". Описание технологической операции для фрезерования пазов. Выбор оборудования и режущего инструмента для данной операции. Расчет параметров режима резания.

курсовая работа , добавлен 15.12.2014

Разработка технологического маршрута серийного изготовления детали "Вал шлицевой". Определение структуры технологического процесса по переходам и установам. Описание оборудования и инструмента. Расчет режимов резания. Расчёт технической нормы времени.

курсовая работа , добавлен 23.12.2010

Описание конструкции и работы детали. Обоснование типа производства. Способ получения заготовки. Разработка маршрутного и операционного технологического процесса. Определение режимов резания и норм времени. Расчет измерительного и режущего инструмента.

дипломная работа , добавлен 24.05.2015

Описание назначения изделия, состава сборочных единиц и входящих деталей. Выбор материалов, оценка технологических показателей конструкции изделия. Основные операции технологического процесса обработки детали, разработка режимов механической обработки.

курсовая работа , добавлен 09.08.2015

Расчет межоперационных припусков, маршрутного технологического процесса. Определение режимов резания и их нормирования. Выбор основного оборудования. Технологическая документация (маршрутные и операционные карты). Описание приспособления детали.

курсовая работа , добавлен 27.05.2015

Исследование работы установки виброакустического контроля крупногабаритных подшипников. Разработка конструкции узла радиального нагружения. Анализ технологичности конструкции детали "Прижим". Выбор технологического оборудования и режущего инструмента.

дипломная работа , добавлен 27.10.2017

Описание назначения детали. Характеристика заданного типа производства. Технические условия на материал. Разработка технологического процесса изготовления детали. Технические характеристики оборудования. Управляющая программа на токарную операцию.

курсовая работа , добавлен 09.01.2010

Анализ служебного назначения детали, физико-механических характеристик материала. Выбор типа производства, формы организации технологического процесса изготовления детали. Разработка технологического маршрута обработки поверхности и изготовления детали.

курсовая работа , добавлен 22.10.2009

Принцип действия изделия, сборочной единицы, в которую входит деталь. Материал детали и его свойства. Обоснование и описание метода получения заготовки. Разработка маршрута обработки детали. Расчёт режимов резания. Организация рабочего места токаря.

дипломная работа , добавлен 26.02.2010

Конструктивно-технологический анализ сборочной единицы. Описание конструкции сборочной единицы и взаимосвязи ее с другими сборочными единицами, составляющими агрегат. Разработка технологических условий на изготовление сборочной единицы, метод сборки.

Хотите добавить в компьютер новый дисковый накопитель, но он не подходит по разъему. Несовместимость форматов распространенная проблема, особенно когда пользователь пытается установить современную модель в устаревшее оборудование. Вы можете купить переходник для жесткого диска в интернет-магазине «Магазин Деталей.РУ» и решить эту проблему.

Заказать переходник для жесткого диска ноутбука у нас

Мы предлагаем современные качественные аксессуары для HDD различных форматов. Здесь вы сможете быстро подобрать нужный провод или контроллер и обеспечить совместимость устройств. Все комплектующие соответствуют международным стандартам и при правильной эксплуатации не причинят вреда вашему оборудованию.

На представленные товары распространяется фирменная гарантия, и действуют стандартные правила возврата. Не тратьте несколько дней на поиски нужных компонентов, воспользуйтесь качественным сервисом.

Чтобы купить переходник для HDD вам не придется даже приезжать к нам в офис, мы оперативно решим все вопросы удаленно. Для комфортной работы с сайтом мы создали простой и удобный интерфейс, где сможет разобраться любой пользователь.

Оформление покупки производится в три этапа:

выбор товара в каталоге;

заполнение контактных данных и выбор способа доставки;

При возникновении любых вопросов наши специалисты всегда готовы прийти на помощь, достаточно позвонить нам или связаться с менеджером любым другим способом (электронная почта, e -mail , контактная форма).

Доставка товаров по регионам производится через надежные транспортные компании по указанному в заявке адресу или до пункта выдачи (по желанию клиента). Отправка заказов по Москве производится курьерскими службами.

(3000 )

Деталь "Переходник"

ID: 92158Дата закачки: 24 Февраля 2013

Продавец: Hautamyak ( Напишите, если есть вопросы)

Тип работы:

Диплом и связанное с ним

Форматы файлов:

T-Flex CAD, Microsoft Word

Сдано в учебном заведении:

Ри(Ф)МГОУ

Описание:

Деталь “Переходник” используется в станке глубокого сверления РТ 265, который выпускается ОАО РСЗ.

Она предназначена для крепления режущего инструмента к «Стеблю», представляющему собой неподвижную ось, закреплённую в задней бабке станка.

Конструктивно, «Переходник» представляет собой тело вращения и имеет прямоугольную трёхзаходную внутреннюю резьбу для крепления режущего инструмента, а также прямоугольную внешнюю резьбу для соединения со «Стеблем». Сквозное отверстие в «Переходнике» служит:

для отвода стружки и СОЖ из зоны резания при сверлении глухих отверстий;

для подачи СОЖ в зону резания при рассверливании сквозных отверстий.

Применение, именно, трёхзаходной резьбы обусловлено тем, что в процессе обработки для быстрой смены инструмента необходимо оперативно отвернуть один инструмент и завернуть другой в тело «Переходника».

Заготовкой для детали «Переходник» служит прокат из стали АЦ45 ТУ14-1-3283-81.

СОДЕРЖАНИЕ

лист

Введение 5

1 Аналитическая часть 6

1.1 Назначение и конструкция детали 6

1.2 Анализ технологичности 7

1.3 Физико-механические свойства материала детали 8

1.4 Анализ базового технологического процесса 10

2 Технологическая часть 11

2.1 Определение типа производства, расчет величины партии запуска 11

2.2 Выбор способа получения заготовки 12

2.3 Расчет минимальных припусков на обработку 13

2.4 Расчет коэффициента весовой точности 17

2.5 Экономическое обоснование выбора заготовки 18

2.6 Проектный вариант технологического процесса 20

2.6.1 Общие положения 20

2.6.2 Порядок и последовательность выполнения ТП 20

2.6.3 Маршрут нового технологического процесса 20

2.6.4 Выбор оборудования, описание технологических возможностей

и технических характеристик станков 21

2.7 Обоснование способа базирования 25

2.8 Выбор крепежных приспособлений 25

2.9 Выбор режущих инструментов 26

2.10 Расчет режимов резания 27

2.11 Расчет штучного и штучно – калькуляционного времени 31

2.12 Специальный вопрос по технологии машиностроения 34

3 Конструкторская часть 43

3.1 Описание крепежного приспособления 43

3.2 Расчет крепежного приспособления 44

3.3 Описание режущего инструмента 45

3.4 Описание контрольного приспособления 48

4. Расчет механического цеха 51

4.1 Расчет потребного оборудования цеха 51

4.2 Определение производственной площади цеха 52

4.3 Определение потребного количества работающих 54

4.4 Выбор конструктивного решения производственного здания 55

4.5 Проектирование обслуживающих помещений 56

5. Безопасность и экологичность проектных решений 58

5.1 Характеристика объекта анализа 58

5.2 Анализ потенциальной опасности проектируемого участка

механического цеха для рабочих и окружающей среды 59

5.2.1 Анализ потенциальной опасности и вредных производственных

факторов 59

5.2.2 Анализ воздействия цеха на окружающую среду 61

5.2.3 Анализ возможности возникновения

чрезвычайных ситуаций 62

5.3 Классификация помещений и производства 63

5.4 Обеспечение безопасных и санитарно –

гигиенических условий труда в цехе 64

5.4.1 Мероприятия и средства по технике безопасности 64

5.4.1.1 Автоматизация производственных процессов 64

5.4.1.2 Расположение оборудования 64

5.4.1.3 Ограждение опасных зон, запретные,

предохранительные и блокирующие устройства 65

5.4.1.4 Обеспечение электробезопасности 66

5.4.1.5 Удаление отходов в цехе 66

5.4.2 Мероприятия и средства по производственной

санитарии 67

5.4.2.1 Микроклимат, вентиляция и отопление 67

5.4.2.2 Производственное освещение 68

5.4.2.3 Защита от шума и вибраций 69

5.4.2.4 Вспомогательные санитарно – бытовые

помещения и их устройство 70

5.4.2.5 Средства индивидуальной защиты 71

5.5 Мероприятия и средства по защите окружающей

среды от воздействия проектируемого механического цеха 72

5.5.1 Утилизация твердых отходов 72

5.5.2 Очистка отводных атмосферных газов 72

5.5.3 Очистка сточных вод 73

5.6 Мероприятия и средства по обеспечению

безопасности в чрезвычайных ситуациях 73

5.6.1 Обеспечение пожаробезопасности 73

5.6.1.1 Система предотвращения пожаров 73

5.6.1.2 Система пожарной защиты 74

5.6.2 Обеспечение молниезащиты 76

5.7. Инженерная разработка по обеспечению

безопасности труда и охране окружающей среды 76

5.7.1 Расчет общей освещенности 76

5.7.2 Расчет штучных поглотителей шума 78

5.7.3 Расчет циклона 80

6. Организационная часть 83

6.1 Описание автоматизированной системы

проектируемого участка 83

6.2 Описание автоматизированной транспортной и складской

системы проектируемого участка 84

7. Экономическая часть 86

7.1 Исходные данные 86

7.2 Расчет капитальных вложений в основные фонды 87

7.3 Затраты на материал 90

7.4 Проектирование организационной структуры управления цеха 91

7.5 Расчет годового фонда заработной платы работающих 92

7.6 Составление сметы косвенных и цеховых расходов 92

7.6.1 Смета расходов на содержание и эксплуатацию

оборудования 92

7.6.2 Смета общецеховых расходов 99

7.6.3 Распределение расходов по содержанию и эксплуатации

оборудования и общественных расходов на себестоимость изделий 104

7.6.4 Смета затрат на производства 104

7.6.4.1 Калькуляция себестоимости комплекта 104

7.6.4.2 Калькуляция себестоимости единицы продукции 105

7.7 Результирующая часть 105

Заключение 108

Список литературы 110

Приложения

Размер файла:

2,1 Мбайт

Фаил:

(.rar)

-------------------

Обратите внимание

, что преподаватели часто переставляют варианты и меняют исходные данные!

Если вы хотите, чтобы работа точно соответствовала, смотрите исходные данные

. Если их нет, обратитесь

На рабочее место вместе с заданием поступает технологическая документация: технологические, маршрутные, операционные карты, эскизы, чертежи. Не выполнять требования означает – нарушение технологической дисциплины, это недопустимо, т.к. это приводит к снижению качества выпускаемой продукции.

Исходными данными для построения технологического процесса является чертеж детали и технические требования к ее изготовлению.

Маршрутная карта(МК) – содержит описание технологического процесса изготовления или ремонта изделия по всем операциям различных видов в технологической последовательности, с указанием данных об оборудовании, оснастке, материалов и др.

Формы и правила оформления маршрутных карт регламентированы согласно ГОСТ 3.1118-82(Формы и правила оформления маршрутных карт)

Операционная карта(ОК) – содержит описание операций технологического процесса изготовления изделия с расчленением операций по переходам с указанием режимов обработки, расчетных норм и трудовых нормативов.

Формы и правила оформления операционных карт регламентированы согласно ГОСТ 3.1702-79(Формы и правила оформления операционных карт)

Рабочие чертежи деталей должны быть выполнены в соответвсвии с ЕСКД (ГОСТ 2.101-68), в чертеже указываются все сведения для изготовления детали: форма и размеры поверхностей, материал заготовки, технические требования к изготовлению, точность формы, размеров и др.

В данном отчете мною рассмотрена деталь Переходник, проанализирована марка материала, из которой выполнена деталь.

Деталь, переходник, испытывает осевые и радиальные напряжения, а также переменные напряжения от вибрационных нагрузок и незначительные тепловые нагрузки.

Переходник изготовлен из легированной конструкторской стали 12Х18Н10Т. Это высококачественная сталь, содержащая0,12% углерода, 18% хрома, 10% никеля и небольшое содержание титана , не превышающее 1,5%.

Сталь 12Х18Н10Т отлично подходит для изготовления деталей, работающих в условиях высокой ударной нагрузкой. Этот тип металла идеально подходит для использования в условиях низких отрицательных температур, вплоть до -110 °С. Еще одним весьма полезным свойством сталей данного типа, при использовании в конструкциях, является неплохая свариваемость.

Чертеж детали представлен в Приложении 1.

Разработка технологического процесса начинается после уточнения и определения выбора заготовки, уточнение его габаритов под дальнейшую обработку, затем изучается чертеж, план последовательной обработки детали по операциям, выбирается инструмент.

Технологический процесс представлен в Приложении 2.

ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ. ОБОСНОВАНИЕ ВЫБОРА ВАРИАНТА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ПОЛУЧЕНИЯ ЗАГОТОВКИ С ТОЧКИ ЗРЕНИЯ ВЫСОКОГО КАЧЕСТВА МЕТАЛЛА, ВЕЛИЧИНЫ ПРИПУСКОВ, ПОВЫШЕНИЯ КИМ

Деталь изготавливается из материала 12Х18Н10Т ГОСТ5632-72 и более целесообразным методом получения заготовки является отливка, но для сравнения рассмотрим получение заготовки – штамповки.

Штамповка на гидравлических прессах применяется там, как правило, где не может быть использован молот, а именно:

При штамповке малопластичных сплавов, не допускающих больших скоростей деформирования;

Для различных видов штамповки выдавливанием;

Там, где необходим очень большой рабочий ход, например, при глубокой прошивке или протяжке прошитых заготовок.

В настоящее время в машиностроении действует ГОСТ 26645-85 "Отливки из металлов и сплавов. Допуски размеров, массы и припуски на механическую обработку" с внесенным изменением №1 взамен отмененных стандартов ГОСТ 1855-55 и ГОСТ 2009-55. Стандарт распространяется на отливки из черных и цветных металлов и сплавов, изготовляемые различными способами литья, и соответствует международному стандарту ИСО 8062-84

Различают следующие виды литья: литье в землю, литье в кокиль, под давление, литье выжиманием, в оболочковые формы, центробежное литье, литье всасыванием, вакуумное литье.

Для изготовления данной отливки можно использовать следующие способы литья: в кокиль, по выплавляемым моделям, в оболочковые формы, в гипсовые формы, в песчаные формы и по газифицированным моделям.

Литьё в кокиль . Литье в кокиль относится к трудо- и материалосберегающим, малооперационным и малоотходным технологическим процессам. Оно улучшает условия труда в литейном производстве и уменьшает воздействие на окружающую среду. К недостаткам кокильного литья следует отнести высокую стоимость кокиля, трудность получения тонкостенных отливок в связи с быстрым отводом теплоты от расплава металлическим кокилем, сравнительно небольшое число заливок при изготовлении в нем стальных отливок.

Так как литая деталь изготовляется – серийно, а стойкость кокиля при заливки в него стали низка, считаю не целесообразным использовать данный вид литья.

Литьё по газифицированным моделям . ЛГМ - позволяет получить отливки по точности равные литью по выплавляемым моделям при уровне затрат сопоставимом с литьем в ПФ. Затраты на организацию производства ЛГМ включают в себя проектирование и изготовление пресс-форм. Технология ЛГМ позволяет получать отливки весом от 10 грамм до 2000 килограмм с чистотой поверхности Rz40, размерной и весовой точностью до 7 класса (ГОСТ 26645-85) .

Исходя из серийности производства, а так же дорогой оснастки, использование данного вида литья для изготовления отливки не целесообразно.

Литьё под низким давлением . ЛНД – позволяет получать толстостенные и тонкостенные отливки переменного сечения. Пониженная себестоимость литья за счет автоматизации и механизации процесса литья. В конечном итоге ЛНД дает высокий экономический эффект. Ограниченное применение сплавов с высокой Тпл.

Литьё в песчаные формы . Литьё в песчаные формы - самый массовый (до 75-80 % по массе получаемых в мире отливок) вид литья. Литьём в ПФ получают отливки любой конфигурации 1…6 групп сложности. Точность размеров соответствует 6…14 группам. Параметр шероховатости Rz=630…80мкм. Можно изготавливать отливки массой до 250т. с толщиной стенки свыше 3 мм.

Исходя из анализа возможных видов литья для получения нашей отливки, можно сделать вывод о целесообразности использования литья в ПФ, т.к. это более экономично для нашего производства.

Основным показателями, позволяющими оценить технологичность конструкции заготовок, является коэффициент использования металла (КИМ)

Постепени точности заготовки бывают:

1. Грубые, КИМ<0,5;

2. Пониженной точности 0,5≤КИМ<0,75;

3. Точные 0,75≤КИМ≤0,95;

4. Повышенной точности, для которых КИМ>0,95.

КИМ (коэффициент использования металла) – это отношение массы детали к массе заготовки.

Коэффициент использования металла (КИМ) вычисляют по следующей формуле:

где Q дет – масса детали, кг;

Q отл. – масса заготовки, кг;

![]()

![]()

Полученные значения коэффициентов позволяет сделать вывод о том, что деталь «Переходник» достаточно технологична для изготовления её литьем.