Разработка программ для чпу. Разработка управляющей программы для станка с числовым программным управлением

Информация о порядке обработки изделия на станке вводится по кадрам. КАДР - это часть управляющей программы, вводимая и обрабатываемая как единое целое и содержащая не менее одной команды.

В каждом кадре записывается только та часть программы, которая изменяется по отношению к предыдущему кадру.

Кадр состоит из слов, определяющих назначение следующих за ними данных.

Например:

N3 - порядковый номер кадра

G02 - подготовительная функция

(G01 - перемещение по прямой к точке

G02,G03 - круговая интерполяция по часовой или против)

X - Координаты конеченой точки перемещения по осям, Y - (например, X+037540 (375,4мм)

Координаты центра дуги при круговой интерполяции

F4 - код подачи (например, F0060 (60мм/мин)) S2 - код частоты вращения шпинделя T2 - номер инструмента

M2 - вспомогательная функция (смена инструмента, смена стола, включение охлаждения, зажим заготовки...).

L3 -ввод и отмена коррекции геометрической информации.

LF - конец кадра.

Чтобы составить программу перемещения рабочих органов станка надо связать с ним определенную систему координат. Ось Z выбирается параллельно оси главного шпинделя станка, ось X всегда горизонтальна. При составлении программы пользуются понятием нулевой, исходной и фиксированной точки.

Подготовка управляющей программы включает:

1.Анализ чертежа детали и выбор заготовки.

Выбор станка по его технологическим возможностям (размеры, возможности интерполяции, количество инструментов и т.д.).

Разработка технологического процесса изготовления детали, выбор режущего инструмента и режимов резания.

4.Выбор системы координат детали и исходной точки для инструмента.

5.Выбор способа крепления заготовки на станке.

Простановка опорных точек, построение и расчет перемещения инструмента.

Кодирование информации

Запись программы на программоноситель, ее редактирование и отладка.

Применение станков с ЧПУ значительно обострило проблему использования человека в производственных условиях. Выполнение всех

действий

по изготовлению детали станком в

автоматическом режиме оставило человеку

наиболее тяжелую и не творческую работу

по установке и снятию заготовок.

Поэтому, одновременно с развитием

станочных систем с ЧПУ, велись работы

по созданию систем способных заменить

человека при выполнении специфических

действий, требующих применения "РУЧНОГО"

труда.

действий

по изготовлению детали станком в

автоматическом режиме оставило человеку

наиболее тяжелую и не творческую работу

по установке и снятию заготовок.

Поэтому, одновременно с развитием

станочных систем с ЧПУ, велись работы

по созданию систем способных заменить

человека при выполнении специфических

действий, требующих применения "РУЧНОГО"

труда.

Фрезерный станок и многооперационный станок (обрабатывающий центр) с числовым программным управлением

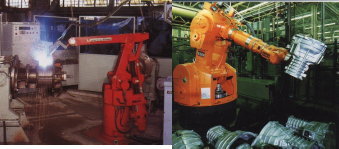

3.3 Промышленные роботы

Промышленный робот (ПР) это механический манипулятор с программным управлением.

Манипулятор - механическое устройство, имитирующее или заменяющее действия человеческих рук на обьект производства.

Промышленные роботы подразделяются на технологические (изме-

няющие свойства обьекта) и транспортные.

Технологический робот производит сварку, транспортный робот перемещает заготовки в зону обработки.

По грузоподьемности подразделяются на:

Масса

обьекта сверхлегкие до 1 кг легкие

1 - 10 кг средние 10 -100 кг

тяжелые 100- 1000 кг сверхтяжелые

более 1000 кг

Масса

обьекта сверхлегкие до 1 кг легкие

1 - 10 кг средние 10 -100 кг

тяжелые 100- 1000 кг сверхтяжелые

более 1000 кг

Сверхлегкие роботы собирают прибор, тяжелый робот перемещает крупногабаритные заготовки.

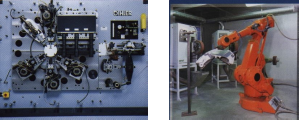

ПР подразделяются также по количеству степеней свободы рабочего органа, по системе ЧПУ (замкнутая и незамкнутая, контурная и позиционная, CNC, DNC, HNC).

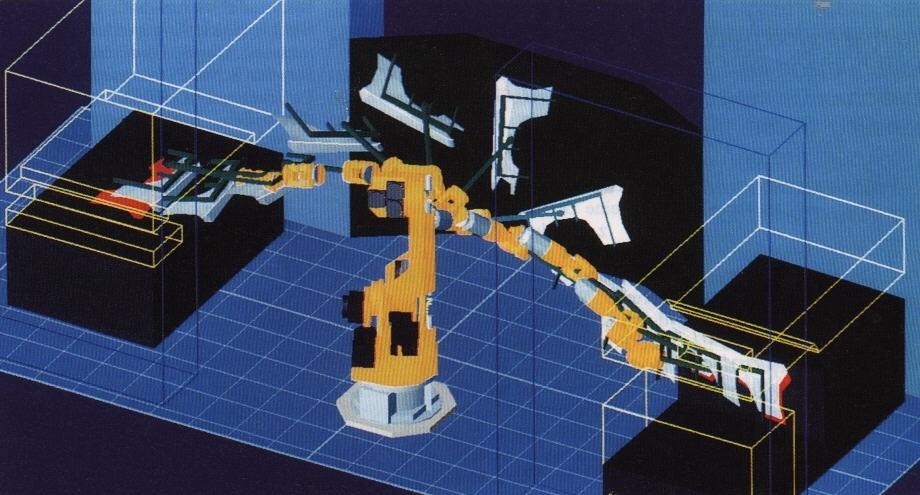

Зона обслуживания транспортного робота и траектория перемещения заготовки

В настоящее время широкое распространение получили транспортные роботы, осуществляющие загрузку технологического оборудование, доставку заготовок со склада и транспортировку деталей на склад. При производстве штамповочных операций транспортные роботы осуществляют подачу заготовок на штамп и снятие их.

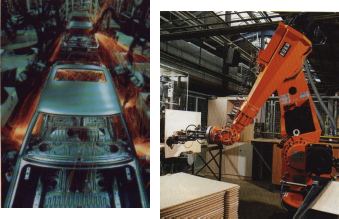

Широкое применение получили роботы производящие сварку кузовов автомобилей, их окраску. Роботы применяются при сборке радиоэлектронной аппаратуры, часов и др. приборов.

В совокупности с технологическим оборудованием с системами ЧПУ промышленные роботы образуют базу для комплексной автоматизации производства.

Роботы сваривают кузова легковых автомобилей и устанавливают деревянные панели на станок для обработки (примеры применения роботов)

Контрольные вопросы:

1.Какие системы ЧПУ позволяют обрабатывать сферические поверхности на токарных станках?

2.Какие системы ЧПУ целесообразно применять на сверлильных станках?

3.По скольки координатам возможна интерполяция при обработке заготовок на токарных станках? - на фрезерных станках?

4.Чем отличаются системы циклового программного управления от систем ЧПУ?

5.Какие функции выполняют промышленные роботы?

Образец вопросов карты тестового контроля.

На каких операциях целесообразно применение систем ЧПУ с контурным управлением?

А). При точении ступенчатых валиков.

Б) . При фрезеровании поверхностей двойной кривизны.

В). При обработке отверстий в печатных платах.

Какие виды роботов применяются при окраске сложнопрофильных деталей? А). Технологические с контурным управлением.

Б). Крупногабаритные с позиционным управлением.

В). Транспортные с контурным управлением.

Я вообще считаю, что оцениваться в денежном эквиваленте должна не УП, а внедренная в производство технология. Получить УП - несклоько секунд, задать в CAM-е стратегии обработки - тоже недолго, а вот львиная доля времени уходит на анализ задачи: изучение кд, станочного парка, инструментальной базы, разработку/изготовление приспособлений (либо сборку УСП), подбор режимов резания, составление маршрутной карты (и ее согласование с прочими производственными участками) либо анализ уже имеющейся маршрутной карты, составление карты наладки, согласование результатов с заказчиком с учетом его пожеланий к машинному времени/стоимости инструмента/стойкости инструмента/конечному результату "из-под станка". Вот в соответствии с этими (и многими другими факторами) и выбираются в CAM-е соответствующие стратегии и получается соответствующая УП. Также не следует забывать про вероятность внесения изменений, всплывающих в процессе производства. И, также, не стоит забывать об ответственности за сроки и целостность оборудования и дорогостоящего инструмента, заготовки и пр.Возник вопрос: какая адекватная цена за написанную программу по обработке конкретной детали? Поискал по интернету - предложений много, но цены не озвучены. Не мог бы кто-нибудь подсказать расценки, было бы неплохо расценки в зависимости от сложности детали или по каким критериям оценивать свою работу. Также возможно придется свмому разбираться со станками, а потом обучать оператора, какую цену за это требовать? Подскажите, а то сам уж и не знаю. =\

P.S. Подправьте название темы, а то сам никак не найду где =\

Лично про себя могу сказать, что в случае работы на удаленке, с заказчиком общаюсь примерно по следующему принципу. Исхожу из времени, предполагаемого на выполнение работы. Умножаю его на 2 (с учетом непредвиденных обстоятельств со стороны заказчика). Полученное время умножаю на $100/день. Умножаю на коэффицент сложности (учитываю сложность работы, цену заготовки, инструмента и пр., а также извлекаемую от моей работы выгоду заказчиком). Учитываю характер отношений с заказчиком (если заказчик надежный и проверенный - то даю скидку). Срок на выполнение работ обычно умножаю еще на 2 (в оплату это не идет, т.к. это срок на непредвиденные обстоятельства с моей стороны). Объявляю заказчику сумму и сроки, и также досконально объясняю, какие услуги в эту сумму входят (во избежание недоразумений).

По вопросу расценок на обучение: конторы, оказывающие подобные услуги, за недельные базовый курс берут в районе 30к.р. с человека. От этой суммы и ориентируйтесь.

Предприятия, выпускающие системы ЧПУ придерживаются стандарта ISO, однако часто допускают отклонения. Это обусловлено «слабостью» микроЭВМ в реализации многопараметрических технологических команд (например, смена инструментов). Поэтому при составлении программ для конкретной системы ЧПУ необходимо ориентироваться на «Инструкцию пользователя», входящую в комплект документации на программный станок.

Код ISO-7bit определяет символ как семиразрядное двоичное число. Если число отверстий на перфоленте, определяющих биты этого символа нечётное, то УПД (устройство подготовки данных) автоматически дополняет кодировку этого символа отверстием на восьмой дорожке – битом контроля на четность. Для кода ЕIА (Америка, Япония) восьмая дорожка является контрольной по нечётности числа отверстий.

В УП программируется перемещение, определенные координатными осями X, Y, Z, или вращением вокруг них, соответственно А, В, С (например, вращение стола станка). Латинские буквы U, V, W определяют функции вторичного перемещения, параллельно осям соответственно X, Y и Z.

УП представляет собой последовательность пронумерованных предложений, называемых кадрами. Номер кадра – это метка, по которой можно найти требуемый кадр, с целью отредактировать его или начать УП с этого кадра. При построении УП в кадрах записывается только та информация, которая изменяется по отношению к предыдущей части программы.

Кадр состоит из слов. Каждое слово имеет адрес (одну из букв латинского алфавита) и десятичное число. Десятичное число записывается в слове в соответствии с форматом слова. В современных системах числа, как правило, записываются с десятичной точкой, однако уточнить формат числа необходимо по инструкции пользователя на конкретный станок (есть системы УЧПУ, где формат слова определяется параметром, записанном в ОЗУ УЧПУ).

В конце кадра записывается символ LF (перевод каретки). Например: N10 G90 X10,2 Z-100 (LF) В кадре №10 определено перемещение в абсолютной системе отсчета (G90), в точку с координатами (10.2, -100). Символ LF можно увидеть только на перфоленте, на дисплее он невидим. Не проставляется он и на листинге УП.

Слова в кадрах УП можно проставлять в любой последовательности, УЧПУ отработает вначале команды технологических функций S, F, T, M а затем подготовительных G, с выполнением размерным перемещений.

Контроль УП по модулю.

Как уже отмечалось ранее, код ISO-7bit предполагает при кодировании символов, четное число отверстий на перфоленте. Если рассматривать код символа как двоичное число то по стандарту ISO, в нем должно быть четное число единиц. Это свойство гарантирует проверку от единичной ошибки (потеря одного бита или один бит лишний). Поэтому в некоторых системах применяется более надежный вид контроля контроль по модулю.

Устройство подготовки данных (УПД) при записи кадров УП, автоматически подсчитывает контрольные суммы для каждого кадра и делит их на 10, определяя остаток дополнение (mod) до числа кратного 10. Это дополнение будет контрольным числом (0....9) для кадра и запишется УПД автоматически после символа «конец кадра» (LF). УЧПУ при считывании кадров УП, также подсчитывает дополнение для каждого кадра и сравнивает их с дополнениями на программоносителе. Не совпадение этих величин, вызывает сообщение о ошибке на программоносителе. Контрольная сумма равна сумме числовых кодов всех символов, включая символ «конца кадра» (LF). Код символа это двоичное число, например код N 1001110| 2 = 78| 10

Фрагменты УП для станка с ЧПУ

Подготовительные функции G

Внимание: Командные функции УП приводятся не для конкретней модели УЧПУ, а являются их обобщенными формами для разработки программ в курсовом и дипломном проектировании. Функции с адресом G, называемые подготовительными, определяют режим и условия работы станка с ЧПУ. Они кодируются от G00 до G99. 4

G00 Позиционирование. Перемещение в запрограммированную точку на быстром ходу.

G01 Линейная интерполяция. Перемещение по прямой на быстрой подаче.

G02 Круговая интерполяция по часовой стрелке Движение по дуге окружности по часовой стрелке, если смотреть со стороны положительного направления оси перпендикулярной к плоскости движения.

G03 Круговая интерполяция против часовой стрелки Движение по дуге окружности против часовой стрелки, если смотреть со стороны положительного направления оси перпендикулярной к плоскости движения.

G04 Пауза. Инициализирует задержку по времени выполнения УП.

G17 G18 G19 Выбор плоскости круговой интерполяции. Задание плоскости XY – G17, XZ – G18, YZ – G19 при программировании движения по дуге окружности и коррекции на диаметр фрезы.

G25 Повтор программы Многократное повторение группы кадров УП.

G41 G42 Коррекция на диаметр фрезы левая и правая. Используется для смещения траектории перемещения центра фрезы относительно обрабатываемого контура.

G60 Точное позиционирование Перемещение на быстром ходу, с выходом на позицию с одного направления.

G81 … G89 Постоянные циклы. Программируют движения типовых поверхностей деталей.

G80 Отмена постоянного цикла. Отменяет постоянные циклы

G81 G89 G90 Абсолютный размер. Программирование координат в абсолютной системе отсчета.

G91 Размер в приращениях. Программирование координат в относительной системе отсчета.

G92 Задание системы координат. Определяет начало координатной системы относительно заданного положения рабочих органов станка.

G94 G95 Определяют размерность значения подачи

G94 – мм/мин

G95 – мм/об G96 Постоянная скорость резания. Программирование обработки с постоянной скоростью резания.

G98 G99 Определяют свойства в Постоянных циклах. Задают точку возврата после отработки G81 89

Вспомогательные функции М

М00 Технологический останов. После выполнения команды происходит останов работы по программе. Продолжение работы – нажатие клавиши «Пуск».

М01 Останов с подтверждением. Выполняется команда М01 при условии нажатия соответствующей клавиши на ПУ.

М02 М30 Конец программы. Конец блока программы. Команда завершения отработки данной УП. На программоносителе (магнитной ленте, перфоленте), может быть несколько программ. Данная команда фактически означает «конец ленты».

М03 М04 Вращение шпинделя. Направление вращения шпинделя по часовой стрелке. Направление вращения шпинделя против часовой стрелки.

М05 Останов шпинделя Вызывает останов шпинделя, выключает охлаждение. М06 Смена инструмента. Ставит в рабочую позицию инструмент, номер которого определён адресом Т.

М08 М09 Подача СОЖ. Включает охлаждение. Выключает охлаждение.

М19 Ориентированный останов шпинделя. Вызывает останов шпинделя в заданном угловом положении.

М17 Конец подпрограммы. М20 Связь с внешним устройством. Может установить передачу управления промышленному роботу, инициализировать работу транспортно-накопительного устройства и пр.

М41 М42 М43 Диапазон частот вращения шпинделя. Устанавливает номер диапазона частоты вращения шпинделя.

Следует отметить, что ряд функций, такие как «абсолютная система отсчета – G90», размерность значения подачи (G94, G95) коррекция на диаметр (G40) и другие, автоматически устанавливаются при подготовке станка к работе (включении электропитания). Они называются «функциями по умолчанию» и их первоначальное состояние, оговаривается в «Инструкции пользователя».

Под адресом F программируется значение подачи, а S – значение частоты вращения шпинделя. Адресная буква Н определяет номер корректора на длину, а D на диаметр.