Станочные приспособления для токарного станка. Приспособление к токарному станку

Приспособления для токарных станков позволяют облегчить некоторые работы и расширить функциональные возможности серийных станков. Приспособления могут быть заводскими, которые выпускают некоторые фирмы, а могут быть и самодельные. В этой статье я опишу несколько интересных приспособлений, которые будут очень полезны любому мастеру, имеющему в своей мастерской токарный станок, и большинство приспособлений можно изготовить своими руками.

Самодельные приспособления для токарных станков.

Фрезерная приставка к токарному станку .

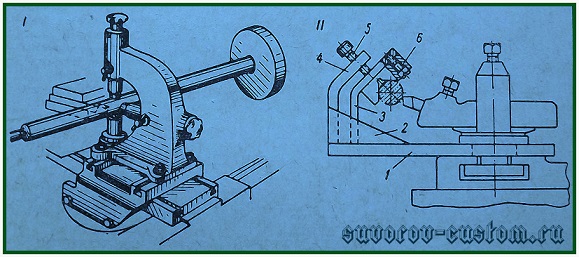

Начнём пожалуй с самого нужного и полезного приспособления, которое поможет превратить обычный токарный станок в фрезерный и существенно расширить возможности любого мастера. Эта самодельная фрезерная приставка рассчитана на токарный станок ТВ-4 и ему подобные школьники. Но такую приспособу несложно сделать для любого токарного станка, подогнав размеры под размеры конкретного суппорта.

Эта простая, но надёжная конструкция фрезерной приставки была разработана ещё в советские годы и опубликована в журнале «Моделист конструктор». И с помощью этой приставки можно выполнять на токарном станке фрезерование плоскостей, обработку различных деталей по контуру, производить выборку различных канавок и пазов.

Да и вообще можно осуществлять обработку концевыми и торцовыми фрезами любых поверхностей деталей, за счёт того, что каретка и суппорт станка перемещается по трём координатам, каретка перемещается в вертикальной плоскости, а кронштейн приставки перемещается в горизонтальной плоскости.

Как видно из чертежей, основная деталь приспособления — это кронштейн, который закрепляется на суппорте токарного станка, вместо снятой каретки (салазок) малой продольной подачи. А сама каретка малой продольной подачи снимается с суппорта станка и закрепляется двумя болтами на передней стенке кронштейна приставки вертикально и позволяет вертикально перемещать обрабатываемую деталь.

Резцедержатель можно использовать для закрепления в нём уже не резца, а какой то плоской детали, подлежащей фрезерованию. А можно снять резцедержатель и использовать вместо него какие то самодельные тисочки, если обрабатываемая деталь более объёмная.

Так же вместо резцедержателя можно закрепить на штатной шпильке не тиски, а патрон от маленького токарного станка, если фрезеруемая деталь цилиндрическая, а не плоская. Или вместо патрона использовать планшайбу из комплекта токарного станка. И именно вариант с планшайбой 3 (с прихватами 4) и показан на чертеже ниже.

Планшайба насаживается на штатную шпильку для резцедержателя и зажимается гайкой. Ну а обрабатываемая деталь уже зажимается в планшайбе с помощью прихватов 4, как обычно. А вообще вариантов закрепления обрабатываемой детали может быть несколько, в зависимости от её конфигурации и размеров.

Планшайба насаживается на штатную шпильку для резцедержателя и зажимается гайкой. Ну а обрабатываемая деталь уже зажимается в планшайбе с помощью прихватов 4, как обычно. А вообще вариантов закрепления обрабатываемой детали может быть несколько, в зависимости от её конфигурации и размеров.

Кронштейн приставки вырезается болгаркой из обычной листовой стали толщиной 8 мм и затем его передняя стенка 1, боковые стенки 2 и основание 3 свариваются между собой электросваркой. При сварке разумеется везде учитываем, чтобы были выдержаны прямые углы.

Когда кронштейн будет сварен, в нём с помощью свёрл и шарошек делаем центральное отверстие и отверстия для крепления кронштейна к суппорту станка, с помощью штатных шпилек и гаек М8. Для центровки кронштейна на суппорте станка служит направляющая шайба 4, которая приваривается к нижней пластине и хорошо видна на верхнем чертеже.

Благодаря полукруглым пазам в передней стенке 1 кронштейна, которые сделаны на 30º в каждую сторону, можно будет прокручивать в вертикальной плоскости закреплённую каретку и деталь на эти же 30º в разные стороны, что расширяет возможности обработки фрезой детали под разными углами.

А благодаря штатным пазам в суппорте, всю приставку можно будет разворачивать и в горизонтальной плоскости, используя штатную шкалу в градусах на суппорте. В общем прокрутить и зажать обрабатываемую деталь можно будет в обоих плоскостях, и перемещать при обработке тоже как в вертикальной, так и в горизонтальной плоскости.

Фреза для обработки детали закрепляется в штатном патроне токарного станка, а если фреза имеет конусный хвостовик, соответствующий конусу Морзе в шпинделе вашего станка, то можно снять патрон и закрепить фрезу непосредственно в шпинделе станка.

А чтобы сделать точным слежение за перемещением фрезы, не помешает изготовить планшет держатель чертежей 7, по которому будет скользить следящая указка 8, закрепляемая на суппорте станка и которая показана на рисунке.

Изготовив такое не сложное приспособление, вы существенно расширите функциональные возможности вашего токарного станка.

Приспособление для плавного перемещения задней бабки.

Это не сложное устройство даёт возможность перемещать заднюю бабку плавно и с минимальными затратами. И понадобится такое устройство например для сверления очень глубоких отверстий, ведь перемещение пиноли на небольших станках всего 50 — 60 мм. А если токарный станок достаточно большой, то тяжёлую заднюю бабку можно будет перемещать не затрачивая усилий.

Для начала в плите задней бабки сбоку сверлим пару отверстий и нарезаем в них метчиком резьбу М 10 или М12. Далее в помощью этих отверстий к плите задней бабки крепим болтами самодельный угловой кронштейн 1 (см. рисунок) в котором вращаются валики 4 и 5. На валик 4 насажено ведущее зубчатое колесо 3 и приводная рукоятка 2.

Для начала в плите задней бабки сбоку сверлим пару отверстий и нарезаем в них метчиком резьбу М 10 или М12. Далее в помощью этих отверстий к плите задней бабки крепим болтами самодельный угловой кронштейн 1 (см. рисунок) в котором вращаются валики 4 и 5. На валик 4 насажено ведущее зубчатое колесо 3 и приводная рукоятка 2.

А на валике 5 насажены ведомые зубчатые колёса 6 и колесо 7 меньшего диаметра, которое обкатывается по штатной зубчатой рейке станины станка и тем самым приводит в движение заднюю бабку станка. При желании ещё можно изготовить из жести или листового пластика небольшой кожух, который будет закрывать от пыли шестерни, которые желательно смазать.

Приспособление для закрепления свёрл на суппорте станка .

Это приспособление для токарного станка будет так же полезно, если требуется сверлить достаточно глубокие отверстия длинными свёрлами. К тому же оно позволит довольно быстро периодически вынимать сверло из отверстия, для удаления стружки и смазки сверла.

Ведь скорость перемещения пиноли задней бабки очень маленькая, а скорость продольного перемещения (механической подачи) суппорта значительно выше. И это приспособление позволит повысить производительность работ по сверлению деталей, особенно если их много и если глубина отверстий значительная.

Основа приспособления — это держатель сверла 1 (см. рисунок), который закрепляется в резцедержателе станка. В держателе имеется коническое отверстие для закрепления конического хвостовика сверлильного патрона или сверла с коническим хвостовиком.

Основа приспособления — это держатель сверла 1 (см. рисунок), который закрепляется в резцедержателе станка. В держателе имеется коническое отверстие для закрепления конического хвостовика сверлильного патрона или сверла с коническим хвостовиком.

Разумеется ось конического отверстия держателя для сверла (или патрона) должна совпадать с осью шпинделя передней бабки токарного станка. Это же следует учитывать при закреплении держателя сверла в резцедержателе станка. Так как при малейшей несоосности возможно понижение качества сверления, разбивание стенок отверстия и даже поломка сверла.

Подача при сверлении отверстий в деталях осуществляется продольным перемещением салазок суппорта. И преимущество этого приспособления, как было сказано выше — это более высокая скорость перемещения режущего инструмента, особенно когда приходится сверлить глубокие отверстия и приходится часто вынимать сверло для удаления стружки.

При изготовлении такого держателя сверла, не обязательно делать его тело цилиндрическим как на рисунке, можно изготовить тело и в форме бруска и гораздо проще изготовить его на фрезерном станке. Но можно изготовить и цилиндрическое тело на токарном станке, а потом приварить к нему сбоку пластину, толщиной 10 — 15 мм, за которую и будет зажиматься приспособление в резцедержателе токарного станка.

Плашкодержатель усовершенствованной конструкции .

При нарезании резьбы плашками, которые устанавливаются в обычных плашкодержателях, нарезанная резьба часто получается плохого качества из-за перекоса режущего инструмента. Чтобы этого избежать, приходится вначале нарезки резьбы всегда подпирать обычный плашкодердатель пинолью задней бабки.

Однако гораздо быстрее и удобнее работать при нарезании резьбы с помощью усовершенствованного плашкодержателя, который можно изготовить самостоятельно на том же токарном станке. На рисунке слева показана одна из конструкций такого плашкодержателя.

Оправка 1 своим конусным хвостовиком вставляется в конусное отверстие пиноли задней бабки. На оправке свободно (но с минимальным зазором) насажен стакан 2 и сменная втулка 4, в которой закрепляется винтом плашка. Задняя бабка с инструментом подводится к вращающейся заготовке. Далее перемещение инструмента осуществляется перемещением пиноли.

Оправка 1 своим конусным хвостовиком вставляется в конусное отверстие пиноли задней бабки. На оправке свободно (но с минимальным зазором) насажен стакан 2 и сменная втулка 4, в которой закрепляется винтом плашка. Задняя бабка с инструментом подводится к вращающейся заготовке. Далее перемещение инструмента осуществляется перемещением пиноли.

При соприкосновении с деталью стакан 2 удерживается от вращения за ручку 3, на которую кстати можно надеть трубку и упереть её в станину станка. Стакан 2 свободно перемещается по оправке 1 во время нарезки резьбы. По окончании нарезания резьбы, вращение шпинделя станка переключается реверсом и инструмент отходит от детали.

У кого станок не имеет маленьких оборотов, то лучше всего нарезать резьбу вращая шпиндель станка вручную, за патрон или с помощью специальной рукоятки, которая вставляется с обратной стороны шпинделя.

Приспособление для одовременного сверления и нарезания резьбы .

Приспособление для токарного станка, которое позволяет одновременно сверлить отверстие и нарезать наружную резьбу за одну установку инструмента показано на рисунке чуть ниже.

Оправка 4 этого приспособления тоже вставляется в пиноль задней бабки токарного станка. В передней части оправки сделано гнездо для закрепления сверла. А наружная подвижная оправка 2 надевается на оправку 4 и перемещается по ней в осевом направлении. От проворота её удерживает шпонка 3.

Оправка 4 этого приспособления тоже вставляется в пиноль задней бабки токарного станка. В передней части оправки сделано гнездо для закрепления сверла. А наружная подвижная оправка 2 надевается на оправку 4 и перемещается по ней в осевом направлении. От проворота её удерживает шпонка 3.

В передней части наружной оправки имеется отверстие для сменной втулки с плашкой и имеется винт 1 фиксирующий их. После того, как внутренняя оправка вставлена в пиноль задней бабки, на оправку надевают кольцо 5 с ручкой 6, наружную оправку 2 и вставляют сверло и плашку.

В конце сверления, не выводя сверла из отверстия, производим переключение чисел оборотов шпинделя на число, которое соответствует нарезанию резьбы. Наружная оправка подаётся рукой справа налево. При этом резьба получается правильной и концентричной по отношению к просверленному отверстию. По окончанию нарезания резьбы и при изменении направления вращения шпинделя станка, наружная оправка перемещается наоборот слева направо.

Ещё одно простейшее, но полезное самодельное приспособление-переходник описано вот в и оно поможет закрепить более толстый резец, который не лезет в штатный резцедержатель токарного станка.

Ну и в заключении о самодельных приспособлениях для токарных станков я публикую чуть ниже ещё одно видео с моего канала suvorov-custom, в котором я показываю ещё одно простейшее, но очень полезное приспособление, с помощью которого можно очень быстро отцентровать заготовку и далее окончательно зажать её ровно в патроне токарного станка.

Заводские приспособления для токарных станков .

Заводских приспособлений достаточно много, но я опишу наиболее распространённые и полезные.

Универсальная конусная линейка .

Она служит для обработки конических поверхностей на токарном станке. Линейка устанавливается параллельно образующей конической поверхности, а верхняя часть суппорта токарного станка разворачивается на 90 градусов.

Она служит для обработки конических поверхностей на токарном станке. Линейка устанавливается параллельно образующей конической поверхности, а верхняя часть суппорта токарного станка разворачивается на 90 градусов.

Отсчёт угла поворота конусной линейки производится по делениям (миллиметровым или угловым), нанесённым на шкале. Угол поворота линейки должен быть равен углу уклона конуса.

А если шкала линейки имеет не градусные деления, а миллиметровые, то величина поворота линейки определяется по одной из формул, опубликованных ниже:

Где h — это число миллиметровых делений шкалы конусной линейки,

а Н — это расстояние от оси вращения линейки до её торца, на котором ненесена шкала. Буква D — это наибольший диаметр конуса, буква d — это наименьший диаметр конуса, буква L — длина конуса, буква α — это угол уклона конуса, а буква R — конусность.

Неподвижные и подвижные люнеты .

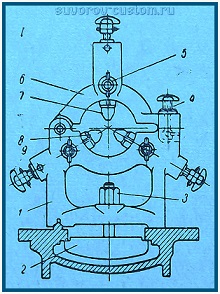

Предназначены для обработки нежёстких (тонких) валов. Неподвижный люнет, показанный на рисунке, состоит из чугунного корпуса 1 , с которым посредством болта 4 скрепляется откидная крышка 6, что облегчает установку детали. Основание корпуса люнета имеет форму, соответствующую направляющим станины, на которых он закрепляется посредством планки 2 и болта 3.

В корпусе при помощи регулировочных болтов 9 перемещаются два кулачка 8, а в крышке — один кулачок 7. Для закрепления кулачков в требуемом положении служат винты 5. Такое устройство позволяет устанавливать в люнет валы различных диаметров.

Но гораздо эффективней модернизированный люнет (cм. рисунок ниже), в котором нижние жёсткие кулачки заменены шарикоподшипниками 8. Их настраивают по диаметру обрабатываемой поверхности с помощью контрольного вала, располагаемого в центре, или же по самой детали.

После этого опускают крышку 2 люнета и, регулируя гайкой 4 положение стержня 5, устанавливают крышку так, чтобы зазор между основанием люнета и крышкой был равен 3-5 мм. Это положение стержня 5 фиксируется контргайкой 3.

После этого опускают крышку 2 люнета и, регулируя гайкой 4 положение стержня 5, устанавливают крышку так, чтобы зазор между основанием люнета и крышкой был равен 3-5 мм. Это положение стержня 5 фиксируется контргайкой 3.

Затем при помощи эксцентрика 1 крышку прижимают к основанию люнета, при этом под действием пружины 6 верхние шарикоподшипники 7 с силой прижимают обрабатываемую деталь. Биение детали воспринимается не шарикоподшипниками, а пружиной 6, которая служит амортизатором.

Подвижные люнеты. В отличии от неподвижных люнетов,которые закрепляются на управляющих станках, имеются ещё и подвижные люнеты (см. рисунок ниже), которые закрепляются на каретке суппорта.

Так как подвижный люнет закрепляется на каретке суппорта, он вместе с ней перемещается вдоль обтачиваемой детали, следуя за резцом. Таким образом, он поддерживает деталь непосредственно в месте приложения усилия и предохраняет её от прогибов.

Так как подвижный люнет закрепляется на каретке суппорта, он вместе с ней перемещается вдоль обтачиваемой детали, следуя за резцом. Таким образом, он поддерживает деталь непосредственно в месте приложения усилия и предохраняет её от прогибов.

Подвижный люнет применяют при чистовом обтачивании длинных деталей. Он имеет два или три кулачка. Их выдвигают и закрепляют так же, как и кулачки неподвижного люнета.

Чтобы трение было не слишком большим, кулачки следует хорошо смазывать. Для уменьшения трения наконечники кулачков делают чугунными, бронзовыми или латунными. А ещё лучше вместо кулачков использовать ролики из подшипников.

А в заключении желающие могут посмотреть в видеоролике чуть ниже, как я спас от металлолома станок особо высокой точности 16Б05А.

А ещё чуть ниже я опубликовал видео о самодельном делительном приспособлении для моего токарного станка ТВ 4, которое я изготовил всего за пару часов.

Ну и ещё ниже показано и рассказано о восстановлении моего станка ТВ — 4.

Вот вроде бы и всё. Конечно же здесь были опубликованы далеко не все приспособления для токарных станков, но если в вашей мастерской появятся хотя бы опубликованные в этой статье приспособления, то возможности вашей мастерской существенно расширятся, творческих успехов всем.

Наиболее широко распространенными приспособлениями для токарных и шлифовальных работ являются центры, кулачковые и цанговые патроны , которые применяют также и при других работах (например, сверлильных).

На рис. 122 показаны конструкции центров токарного станка: нормальные (рис. 122, α), со сферическим концом (рис. 122, б), применяемые при смещении осевой линии заготовки относительно линии центров станка, полуцентры (рис. 122, в), позволяющие совмещать наружное продольное точение и подрезку торцов. Для повышения износостойкости центров их армируют твердым сплавом или металлизируют поверхность конуса.

Из-за нагрева в процессе резания, вызывающего удлинение обрабатываемой заготовки, изменяется сила зажима. Для того чтобы зажимная сила была постоянна, в задней бабке располагают компенсаторы различных конструкций: пружинные, пневматические и гидравлические, которые позволяют несколько смещать пиноль при нагреве заготовки. Такие компенсаторы обычно используют при закреплении заготовки во вращающихся центрах.

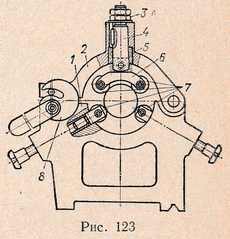

Чтобы предотвратить прогиб нежестких заготовок валов, в качестве дополнительных опор применяют люнеты подвижного или неподвижного типа. Обычные конструкции неподвижных универсальных люнетов не отвечают требованиям скоростной обработки, так как кулачки люнета, изготовленные из бронзы или чугуна, быстро изнашиваются и в их сопряжении с деталью образуется зазор, что приводит к вибрациям. В. К. Семинский предложил модернизировать люнет (рис. 123). В основании 1 люнета вместо кулачков 7 устанавливают шарикоподшипники, а гнездо под кулачок в крышке 2 растачивают и вставляют в него стержень 4 с пружиной 5. На стержне закреплена серьга 6 с двумя шарикоподшипниками. Шарикоподшипники основания люнета настраивают на диаметр по контрольному валику, устанавливаемому в центрах, или по самой обрабатываемой заготовке.

Затем накидывают крышку 2 люнета и гайкой 3 регулируют положение стержня 4 с таким расчетом, чтобы зазор между основанием и крышкой составлял 3…5 мм , после этого эксцентриком 8 прижимают крышку. При этом пружина 5 сжимается и шарикоподшипники, установленные в серьге, с силой начинают прижимать обрабатываемую деталь к шарикоподшипникам основания.

Биение из-за овальности и неодинаковой толщины различных участков обрабатываемой заготовки при данной конструкции люнета воспринимается пружиной 5, которая работает как амортизатор.

Наиболее распространенными устройствами передачи крутящего момента обрабатываемым заготовкам на шпинделе передней бабки являются поводковые устройства : хомутики, скобы, поводковые оправки, поводковые планшайбы, поводковые патроны, кулачковые патроны, цанговые зажимные устройства.

Обычные и самозажимные хомутики имеют ограниченное применение, так как требуют значительного времени для установки, поэтому чаще применяют самозажимные поводковые оправки. Устанавливать и снимать заготовки в этом случае можно при вращении шпинделя.

Установленную в центрах заготовку перемещают влево поджимом пиноли, задней бабки, при этом в торец заготовки вдавливают зубья поводка, что обеспечивает передачу крутящего момента от шпинделя к заготовке.![]()

Из патронов, применяющихся для установки и закрепления заготовок на токарных станках, наиболее распространены самоцентрирующие трехкулачковые патроны. Для закрепления несимметричных заготовок применяют обычно четырехкулачковые патроны с независимым перемещением каждого кулачка с помощью винта.

При базировании обрабатываемой заготовки по внутренней поверхности применяют разжимные оправки с пневматическим приводом. Наиболее характерной конструкцией пневматического поводкового патрона является патрон, показанный на рис, 124. В этой конструкции устанавливать и снимать заготовку можно не останавливая шпиндель станка. Патрон снабжен автоматически запирающимся плавающим центром.

В отверстиях корпуса приспособления установлены плунжеры 7, в пазах которых находятся зубчатые колеса 5, вращающиеся на запрессованных в плунжеры 7 осях 6. Зубчатые колеса 5 находятся в зацеплении с реечными клиньями 8, которые своими скосами с помощью крестообразных вкладышей 4, находящихся в пазах колодок 3, перемещают колодки с эксцентриковыми кулачками зажимаемой заготовке. Кулачки 1 вращаются на осях 2, закрепленных в колодках 3.

В середине патрона находится втулка 14 с плавающим патроном 16, жестко связанным с корпусом патрона. Головка 10 связана со штоком пневматического цилиндра качалки 9.

При зажиме головка 10 толкает плунжеры 7 и подает вперед втулку 15, сидящую на втулке 14. Кулачки 1 пружинными плунжерами 11 прижимаются к упорным винтам 12, которые обеспечивают касание средней части поверхности кулачка и зажимаемой заготовки. При упирании кулачков 1 в обрабатываемую заготовку зубчатые колеса 5, перекатываясь по зубьям реечных клиньев 8, перемещают втулку 15, которая своим корпусом и тремя шариками зажимает центр 16. Колодки 3 с кулачками 1 в нерабочем состоянии удерживаются пружинными плунжерами 13 на одинаковом расстоянии от центра патрона.

На рис. 125 приведена конструкция задней бабки токарного станка с встроенным вращающимся центром и пневматическим цилиндром для перемещения пиноли. Это устройство позволяет уменьшить затраты времени на перемещение пиноли. Пиноль 2 перемещается с вращающимся центром 1 посредством штока 3 и поршня 5 пневмоцилиндра 4. Когда сжатый воздух поступает в правую полость цилиндра, поршень, перемещаясь влево, толкает штоком пиноль к обрабатываемой заготовке.

Пневмоцилиндр 4 жестко закреплен на корпусе задней бабки. С помощью распределительного крана 6 осуществляют управление приводом.

Для обработки заготовок на токарных станках применяют пневматические трехкулачковые патроны с регулируемыми кулачками. Применение регулируемых кулачков обусловлено необходимостью обработки заготовок различных размеров. Частые перестановки кулачков (или накладок) вызывают необходимость их протачивать или шлифовать, что, естественно, затрудняет переналадку, особенно в течение рабочего дня. Показанная на рис. 126 конструкция позволяет не только регулировать кулачки в зависимости от формы заготовки или ее размеров, но и быстро переналаживать патрон для работы в. центрах. В корпусе 2 патрона находится муфта 1, соединенная резьбой с тягой пневматического привода. В проточку муфты входят длинные концы трех рычагов 3, а их короткие концы - в пазы ползушек 4, соединенных винтами 5 с кулачками 6. На торцевую поверхность патрона нанесена кольцевая риска 7, а на кулачках имеются деления, позволяющие предварительно устанавливать кулачки. При переналадке патрона для работ в центрах в центральное отверстие вставляют переходную втулку с нормальным центром, а один из кулачков используют в качестве поводка.

В некоторых случаях обрабатываемые заготовки с буртиками или фланцами целесообразно центрировать на коротких жестких пальцах или в выточках и зажимать вдоль оси. На рис. 127 показана конструкция пневматического приспособления для осевого зажима тонкостенной втулки с буртиком. Втулку центрируют в выточке диска 7, прикрепленного к корпусу 1, и зажимают вдоль оси тремя рычагами 6, посаженными на оси 5. Рычаги приводят в действие тягой, соединенной с винтом 2, при перемещении которой передвигается коромыслом 4 вместе с рычагами 6, зажимающими обрабатываемую заготовку. При движении тяги слева направо винт 2 посредством гайки 3 перемещает в сторону коромысло 4 с рычагами 6. Пальцы, на которые посажены рычаги 6, скользят по косым пазам диска 7 и таким образом при раскреплении обработанной заготовки несколько приподнимаются (как показано тонкой линией), позволяя освободить обработанную деталь и установить новую заготовку.

Закрепление по буртику позволяет обрабатывать как наружные, так и внутренние поверхности.

На предприятиях применяют также пневматические устройства со сменными зажимными рычагами, обеспечивающими концентричность наружной и внутренней обрабатываемых поверхностей. Конструкция такого приспособления приведена на рис. 128 и представляет собой корпус 5, внутри которого на шарнирных осях установлены рычаги 2 и 4.

Короткие концы рычагов выступают наружу, а длинные установлены в прямоугольном пазу штока 3. В резьбовое отверстие штока ввернута тяга 1, соединенная со штоком пневмоцилиндра (на рисунке не показан). Корпус приспособления центрируется на планшайбе 7 станка втулкой 6.

При движении тяги 1 со штоком 3 справа налево короткие концы рычагов 2 и 4 зажимают заготовку.

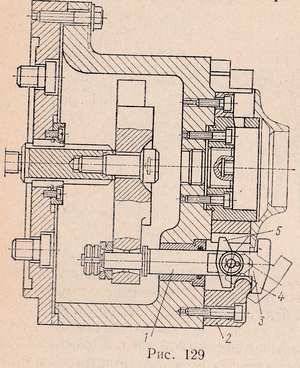

Применяют также патроны с установкой заготовок по обработанным базам. На рис. 129 показана конструкция патрона с установкой заготовки по центральному отверстию и зажимом за фланец. При креплении кулачки 3, сидящие на концах штоков 1, своими выступами опираются на планку 2, разгружая штоки от изгибающих сил.

При раскреплении обработанной детали кулачки 3 нижними наружными выступами 4 упираются в планку 2, освобождая деталь, а внутренними выступами 5 сталкивают ее с установочного пальца.

Для обработки на оправках применяют различные виды разжимных пневматических устройств. На рис. 130 показана конструкция трех кулачковой разжимной оправки. Она состоит из корпуса 2 с чугунной резьбовой втулкой 3, навинченной на шпиндель станка. Заготовку зажимают тремя кулачками 4, расположенными под углом 120° в отверстиях корпуса оправки и выдвигаемыми с помощью втулки 5 с тремя клиньями. Втулка перемещается тягой 1 от пневматического привода. Кулачки 4 возвращаются в исходное положение при освобождении обработанной детали пружинными кольцами 6.

Основным недостатком размещения пневматического привода на заднем конце шпинделя является невозможность обработки прутковых заготовок. На рис. 131 показана конструкция пневматического цангового патрона, который позволяет обрабатывать заготовки из прутка, проходящего через отверстия шпинделя станка. В данной конструкции сжатый воздух поступает через распределительную коробку, укрепленную на заднем конце шпинделя станка. Воздуховод от распределительной коробки к патрону расположен в двух металлических трубках 1, впаянных в канавки трубы 2.

При зажиме заготовки сжатый воздух направляется в правую полость патрона, перемещая поршень 3 с привернутым в нему кольцом 5. Это кольцо, надавливая на кулачки 6, перемещает их по конической поверхности втулки 4, зажимая тем самым заготовку. Для раскрепления обработанной детали сжатый воздух направляется в левую полость патрона, сдвигая поршень 3 вправо, при этом кулачки 6 под воздействием пружинного кольца 7 расходятся.

Приспособления для токарных станков

Приспособления представляют дополнительное оборудование, с помощью которого обрабатываемые заготовки или инструмент устанавливаются и закрепляются в соответствии с требованиями технологического процесса. Приспособления для токарных станков могут сделать токарную обработку более производительной, удобной, повысить точность обработки. Также за счет приспособлений для станков возможно увеличение срока службы инструментов и отдельных механических узлов оборудования.

Специальные приспособления могут значительно расширить возможности универсальных токарных станков до простых фрезерных операций или операций сверления.

Все приспособления для токарных станков в целях унификации могут быть классифицированы по следующим основным признакам: конструкция; размеры оборудования: размеры заготовок; достижимая точность обработки с использованием приспособления.

По конструктивному признаку (в зависимости от способа установки и закрепления заготовок) токарные приспособления подразделяют на следующие группы: кулачковые, поводковые, цанговые и мембранные патроны; токарные центры; токарные оправки, базируемые в конус шпинделя; люнеты; планшайбы.

Кулачковые патроны бывают двух, трех и четырехкулачковые.

Двухкулачковые самоцентрирующие патроны применяются для закрепления небольших заготовок, при установке которых не требуется точного центрирования. В двухкулачковых самоцентрирующих патронах закрепляют различные отливки и поковки, причем кулачки таких патронов часто предназначены для закрепления заготовки только одного типа размера.

Наиболее широко применяется трехкулачковый самоцентрирующий патрон. Используют при обработке заготовок круглой и шестигранной формы или круглых прутков большого диаметра. Расположение зажимных поверхностей уступом по трем различным радиусам увеличивает диапазон зажимаемых заготовок и облегчает переналадку патрона с одного размера на другой. Преимуществом универсальных трехкулачковых спиральных патронов является простота конструкции и достаточное усилие зажима, а недостатком - сильный износ спирали и преждевременная потеря точности патрона. Самоцентрирующие трехкулачковые патроны изготавливают трех типов (1, 2 и 3), в двух исполнениях каждый; патроны исполнения 1- с цельными кулачками, исполнение 2- со сборными кулачками.

Заготовки произвольной формы устанавливают в четырехкулачковом патроне с индивидуальным приводом кулачков, что дает возможность их сцентрировать. Четырехкулачковые патроны с независимым перемещением кулачка крепят непосредственно фланцевые концы шпинделя или через переходной фланец. В четырехкулачковых самоцентрирующих патронах закрепляют прутки квадратного сечения, а в патронах с индивидуальной регулировкой кулачков - заготовки прямоугольной или несимметричной формы.

Кулачковые патроны выполняются с ручным и механизированным приводом зажимных механизмов. Автоматизированный двухкулачковый патрон крепится на шпинделе с помощью планшайбы, к которой четырьмя винтами прикреплен корпус патрона. Ползуны, связанные с кулачками патрона, перемещаются в пазах корпуса.

Патрон работает от пневмо цилиндра, закрепленного на заднем конце шпинделя. Заготовка зажимается в тот момент, когда ползун, перемещаясь влево, поворачивает рычаги вокруг осей, сдвигая кулачки к центру. Для снятия обработанной детали ползун перемещается вправо. Сменные кулачки предварительно регулируют на заданный размер заготовки вручную винтом. На патрон в зависимости от размеров и формы заготовок устанавливают сменные кулачки на выступы оснований и прикрепляют винтами. Упоры устанавливают по размеру заготовки и фиксируют винтами, передвигающимися в Т-образных пазах корпуса, и гайками. Стержень с помощью шпонок обеспечивает одновременное перемещение кулачков при наладке патрона.

Применение автоматизированного патрона сокращает время на зажим заготовки и открепление обработанной детали по сравнению с ручным механизмом на 70...80 %; в значительной мере облегчает труд рабочего. Патрон состоит из корпуса, основных и накладных кулачков, сменной вставки с плавающим центром и эксцентриков, в кольцевые пазы которых входят штифты. Быстрый зажим и разжим накладных кулачков при их переналадке осуществляется тягами через эксцентрики.

Для обработки заготовок типа вала в патрон устанавливают сменную вставку с плавающим центром и выточкой по наружному диаметру. Заготовку располагают в центрах (центре и заднем центре станка) и зажимают плавающими кулачками с помощью втулки с клиновыми замками, которая соединена с приводом, закрепленным на заднем конце шпинделя станка. Разжим осуществляется с помощью фланца.

В условиях единичного и мелкосерийного производства установку заготовок в зависимости от состояния их опорных поверхностей производят на подкладки, опорные поверхности кулачков или непосредственно на планшайбу станка. Заготовки закрепляются с помощью кулачков или прихватов.

Установка и закрепление заготовок в специальных приспособлениях применяются в серийном и массовом производстве, а также при изготовлении особо точных, крупногабаритных и тонкостенных деталей.

Переставные кулачки применяют для закрепления заготовок, имеющих форму вращения. Они могут быть использованы для опоры заготовки и небольших ее перемещений в процессе выверки. Кулачки закрепляются на планшайбе болтами, устанавливаемыми в один или два паза. Кулачки могут быть расположены в любом месте планшайбы.

Прихваты применяются для закрепления заготовок на планшайбе станка или в специальном приспособлении. Прихват представляет собой крепежный комплект, состоящий из крепежного болта, шайбы, гайки, прижимной планки и опоры, которая может быть регулируемой или в виде ступенчатых колодок.

Для установки и закрепления осевого инструмента применяются патроны и различные переходные втулки.

При растачивании отверстий резцы устанавливаются и закрепляются на вертикальных суппортах с помощью многорезцовых державок, а в револьверной головке - с помощью специальных расточных державок.

Расточные державки выполняют однорезцовыми с прямыми креплениями резца и двухрезцовыми с косым креплением резца.

От осевого смещения винт удерживается сухарем. Кулачки могут быть повернуты на 180° для закрепления заготовок по внутренней или наружной поверхности. На передней поверхности патрона нанесены концентричные риски (расстояние между ними составляет 10... 15 мм), которые позволяют выставить кулачки на одинаковом расстоянии от центра патрона.

Многообразие конструкций кулачковых патронов не позволяет описать особенности функционирования каждого из них. Такие патроны используют при точной обработке, когда необходимо исключить любую возможность деформации заготовки. Приспособление обеспечивает закрепление заготовки в две стадии (последовательно) посредством двойного захвата кулачками.

Положение кулачков определяется приводящей их в действие отдельной втулкой. Ход достаточен для компенсации разности диаметров заготовки между двумя захватами. Широко открывающийся самоцентрирующий патрон предназначен для токарной обработки деталей типа вилок. Длина хода зажима 210 мм.

Система перемещения заготовки - рычажная

Патрон предназначен для токарной обработки заготовки в центрах. Плавающие захваты компенсируют шероховатость на поверхности заготовки при ее установке. Комплект из трех кулачков, зажимая деформирующуюся часть (диафрагму) заготовки, центрирует ее с помощью штифтов для предварительной установки. Затем заготовка зажимается прихватами.

Привод патрона - гидравлический цилиндр. Поводковые патроны используют на токарных станках при обработке заготовок деталей типа вала в центрах. Поводковый патрон через палец-поводок и хвостовик хомутика, который крепится на заготовке винтом, передает вращение заготовке.

Универсальный поводковый патрон предназначен для базирования заготовок типа вала и передачи им крутящего момента при обработке на токарных станках, в том числе с ЧПУ. В отверстии корпуса хвостовика установлен плавающий центр и пружина, расположенная между резьбовыми втулками. В задний торец центра установлена штанга. Корпус патрона имеет выточку иод диск, в котором закреплены через 120° три неподвижных пальца.

На диске установлены также три пальца, на которых закрепляют сменные кулачки незубчатыми поверхностями и поворотный кожух. Диск, поворачиваясь, увлекает за собой кулачки, которые пазами охватывают неподвижные пальцы и, перемещаясь вместе с диском, поворачиваются относительно пальцев, в результате чего кулачки равномерно зажимают заготовку, передавая ей крутящий момент. При повороте кожуха против часовой стрелки кулачки раскрываются и фиксируются подпружиненным фиксатором.

Все приспособления для токарных станков делятся на универсальные, предназначенные для обработки различных заготовок, и специальные - для обработки только одной заготовки.

Рассмотрим универсальные приспособления для токарно-винторезных станков.

Центры служат для установки (базировки) заготовок между шпинделем станка и пинолью задней бабки. Для установки заготовок в центрах, на их торцах предварительно высверливают центровые отверстия.

Передача крутящего момента от шпинделя при обработке в центрах обычно осуществляется патронами или поводковыми устройствами.

На рисунке приведен поводковый патрон, навинчиваемый на шпиндель, и хомутик 2, закрепляемый на левом конце заготовки с помощью болта 3. При скоростной обработке валов применяют задние центры 4 наплавленные сормайтом или оснащенные пластинками из твердых сплавов, а также вращающиеся центры.

С целью сокращения времени для закрепления заготовки и обеспечения безопасности работы применяют различные самозажимные хомутики или самозажимные поводковые патроны. Действие самозажимного хомутика легко помять при рассмотрении рисунка. При вращении поводкового патрона его палец 2 упирается в рычаг 1 хомутика, который и зажимает обрабатываемую заготовку 3.

В тех случаях, когда закрепление заготовок в обычных патронах невозможно, применяют специальное приспособление или планшайбу, к которой прикрепляется угольник. На нем устанавливается и закрепляется обрабатываемая заготовка 2. Для уравновешивания вращающихся масс к планшайбе прикрепляется противовес 3.

Самоцентрирующиеся и четырехкулачковые патроны приведенной конструкции, а также планшайба требуют ручного зажима заготовки. Это является их общим недостатком. В массовом и серийном производстве, с целью сокращения вспомогательного времени, применяют быстродействующие пневматические, гидравлические, электрические патроны и др.

При обтачивании нежестких валов (длина которых в 10 раз и более превышает их диаметр) установка их только на центрах, без опоры в средней части, оказывается недостаточной, так как при этом под действием усилия резания будет происходить значительный изгиб заготовки. Это затрудняет обработку и вызывает понижение точности. Предотвращение изгиба обеспечивается введением дополнительной опоры для заготовок. В качестве такой опоры используются люнеты.

Каждый токарный станок снабжается обычно двумя люнетами - подвижным и неподвижным. Неподвижный люнет устанавливается и закрепляется на станине; он имеет три кулачка, поддерживающие заготовку при обработке. Кулачки люнета обычно оснащаются бронзовыми подушками, заливаются баббитом или снабжаются роликами. При высоких скоростях резания наблюдается значительное нагревание бронзовых или даже баббитовых кулачков и обрабатываемой заготовки, поэтому для скоростной обработки валов рациональнее применять специальные люнеты.

Подвижный люнет устанавливается на продольных салазках суппорта; его кулачки касаются обработанной поверхности и принимают на себя то давление, которое при отсутствии их вызвало бы изгиб заготовки.

Рационально применять подвижные люнеты - виброгасители, которые не только предотвращают изгибы заготовок, но одновременно гасят вибрации, возникающие при обработке валов. Копировальная (конусная) линейка является приспособлением для обтачивания конусов. На этом же принципе осуществляется обычно обработка фасонных (криволинейных) поверхностей, в этом случае на место копировальной линейки устанавливают специальный профильный копир, который имеет контур, соответствующий требуемому профилю детали.

Основные работы, выполняемые на токарных станках

На токарных станках выполняются следующие основные виды работ: обтачивание цилиндрических поверхностей, подрезание торцевых поверхностей, отрезание, сверление, зенковку (зенкерование), растачивание и развертывание отверстий, обтачивание наружных и растачивание внутренних конусов, нарезание резьбы (резьбонарезание), обтачивание и растачивание фасонных поверхностей.

Обтачивание разделяется на черновое и чистовое. При черновом обтачивании производится съем значительного количества стружки. Нормальный припуск на черновое обтачивание обычно составляет 2-5мм. В результате чернового обтачивания достигаются 1-3-й классы чистоты и 5-7-й классы точности. Припуски на чистовое обтачивание колеблются в пределах 1-2 мм и менее на сторону.

Подача при чистовом обтачивании резцами с закругленной режущей кромкой должна быть мелкой, а при обтачивании широкими резцами может быть более крупной. В результате чистового обтачивания достигаются 4-8-й классы чистоты и 2-4-й классы точности.

Обтачивание торцевых поверхностей производят обдирочными или чистовыми резцами. При обработке таких поверхностей заготовок, установленных на центры токарно-винторезных станков, применяют подрезные резцы и в некоторых случаях специальные срезанные центры. Сверление, зенкерование, развертывание отверстий производятся сверлами, зенкерами и развертками.

Растачивание предварительно просверленных или полученных при заготовительных операциях отверстий производится обдирочными и чистовыми (с закругленной режущей кромкой) резцами. Обтачивание конических поверхностей может осуществляться широким резцом; при повернутых верхних салазках суппорта; при сдвинутой задней бабке; с использованием копировальной линейки. Широким резцом можно обтачивать конические поверхности длиной не более 15 мм.

При обтачивании конических поверхностей методом поворота верхних салазок нижние салазки остаются неподвижными, а подача осуществляется верхними салазками вручную или автоматически (на крупных станках). Длина конуса в этом случае ограничивается длиной хода верхних салазок. Поворотная часть суппорта должна быть повернута на угол а, равный углу наклона образующей конуса к его оси.

Обтачивание конуса методом поперечного сдвига задней бабки. При сдвинутой задней бабке могут обтачиваться конусы с небольшими углами а, так как максимальная величина сдвига бабки в поперечном направлении относительно невелика. Растачивание внутренних конусов можно производить широким резцом, методом поворота верхних салазок и с помощью копировальной линейки с применением соответствующих резцов.

Приспособления для закрепления инструмента с хвостиком

Важнейшим условием высокой производительности токарно-револьверных станков является правильный выбор вспомогательного инструмента, применяемого для установки и закрепления на станках режущего инструмента.

Для закрепления в револьверной головке резцов с круглой оправкой, сверл, разверток, другого режущего инструмента, а также державок применяются зажимные втулки. При наладке втулки подбираются по размеру наружного диаметра сверла или хвостовика.

Для закрепления инструмента, установленного в державках или различных приспособлениях токарно-револьверного станка с вертикальным расположением оси револьверной головки, применяются жесткие стойки.

Приспособления при обработке фасонных поверхностей

Для повышения производительности и точности обработки фасонных поверхностей проходным резцом применяют копировальное устройство. Копир может располагаться либо впереди поперечного суппорта, либо сзади.

Копир представляет собой диск с радиусом, равным радиусу R обрабатываемой сферы, копир закрепляют на каретке суппорта или в люнете. Резец и копирный палец устанавливаются таким образом, чтобы они касались наивысших точек сферы на заготовке и копире. Шаровая поверхность обрабатывается при автоматической поперечной и продольной подачах.

Приспособления для нарезания многозаходных резьб

Деление на заходы можно производить при помощи градуированного патрона. Патрон устанавливается на шпинделе станка. В начале обработки первой винтовой канавки резьбы нулевые риски на обеих частях патрона должны совпадать. При нарезании следующей винтовой канавки нужно ослабить гайки и повернуть поворотную часть патрона вместе с поводковым пальцем на соответствующий угол.

При делении на заходы применяют также поводковый патрон с прорезями. После нарезания одной нитки резьбы заготовку поворачивают (освободив из центров) и вставляют отогнутый конец хомутика в соответствующую прорезь.

Оправки

токарный станок резьба оправка

Затылуемое изделие (фреза) обрабатывается на оправке, которая должна обеспечивать жесткость крепления и точность вращения. Оправка устанавливается в коническую расточку шпинделя. Крутящий момент оправке от шпинделя передается следующим образом: на торце шпинделя имеется прямоугольный паз, в который вставляется оправка. Второй конец оправки вводят в бронзовую втулку, вставленную в пиноль задней бабки. Обрабатываемая фреза устанавливается на шпонке и закрепляется гайкой.

В шпиндель станка оправку также устанавливают коническим хвостовиком, фиксируя ее от проворота при помощи лысок, которыми оправка вставляется в паз, выфрезерованный на переднем конце шпинделя. Заготовка фрезы крепится на сменных цангах и поджимается понолью задней бабки.

Пиноль задним центром разжимает лепестки цанги, тем самым, закрепляя фрезу по отверстию. От проворота фреза предохраняется сменной вставкой, которая крепится болтами в корпусе оправки. Размеры оправок с разжимными цангами зависят от модуля затылуемой фрезы.

Приспособление для затылования резьбовых фрез

Позволяет осуществлять точное перемещение на величину шага резьбовой фрезы после затылования каждого витка. Оно используется при затыловании резцом, гребенкой и однониточным шлифовальным кругом. С помощью этого приспособления можно обрабатывать резьбовые фрезы, перемещая инструмент, как в сторону задней бабки, так и в противоположную сторону.

Приспособление для правки шлифовального круга

Правка круга осуществляется алмазным карандашом, установленным в держателе. Правка осуществляется вручную по упорам. Основание можно поворачивать от нулевого положения в обе стороны. В положении упоров шлифовальный круг правят под углом 20 ̊. Для получения другого угла правки упоры перемещают по пазу и закрепляют в необходимом месте по шкале на корпусе и нониусу периферии основания. Угол правки устанавливается с точностью до 6 ́. ...для станочника представляют режущий инструмент, приспособления для его закрепления, шпиндель и обрабатываемая деталь. Закрепление в стендах и...

Станка модели 16К20П цифра 1 обозначает группу токарных станков, цифра 6 – тип станка (токарно -винторезный), цифра 20 – высоту центров в см...

инструменты и приспособления размещают так, чтобы их удобно было брать соответствующей рукой: что...

Токарно -винторезный станок

На таких станках можно выполнять все виды токарных работ, кроме нарезания резьбы резцом.

Ряд наибольших диаметров обработки для токарно -винторезных станков имеет вид: D = 100, 125, 160, 200, 250, 320, 400, 500, 630, 800, 1000, 1250, 1600, 2000 и...

Степень обточки в высокой степени обуславливается креплением детали на токарном станке. В продаже встречаются регулируемые губки с резиновыми фиксаторами, какие не оставляют следов на детали, но стоят они безумно много. Я подумал, что затратив умеренную сумму на материалы, сумею сделать такие детали вручную из обрезка фанеры. Вся работа заняла около трех часов. И я безумно рад результатами своей работы.

Я сделал губки под регулируемый четырёхкулачковый патрон, но приспособление можно адаптировать и к другому патрону. Они позволяют прикрепить чаши, кольца и тарелки разных размеров. Также губки могут удерживать детали причудливой формы.

ИЗГОТОВЛЕНИЕ КОРПУСА ГУБОК ИЗ ФАНЕРЫ

Мне потребовался небольшой кусок фанеры без дефектов с размерами 300x300 мм и толщиной 12 мм. Диаметр губок зависит от расстояния между центром патрона и салазками станка. Поэтому губки необходимо сделать радиусом на 45-50 мм меньше этого расстояния, чтобы при полностью раскрытом патроне губки не били по салазкам.

На фанерном квадрате по линейке ножом проведите диагонали. Из точки пересечения, как центра, проведите окружность 0300 мм. Распилите деталь на четыре части и опилите каждый треугольник до сектора.

Сложите детали, чтобы получился круг, и по патрону разметьте монтажные отверстия. Важно, чтобы каждая секция крепилась к патрону по крайней мере двумя крепёжными винтами. Просверлите и раззенкуйте каждое отверстие. Затем разметьте расположение фиксаторов. Для этого с помощью транспортира разделите одну из секций на четыре одинаковых сектора и проведите линии радиусов (рис.). На одном из них сделайте семь отметок с шагом 12 мм. Прикрепите секции к патрону и, включив токарный станок на малые обороты, коснитесь косой стамеской отметки. В местах, где отметки стамеской пересекаются с линиями радиусов, наметьте отверстия для фиксаторов. До снятия секций с патрона полукруглой стамеской или циклей проточите внешнее ребро фанеры до идеального круга.

Открепив фанерные секции от патрона, сложите их стопкой, прижмите её к столику сверлильного станка и сверлом 05 мм посверлите отверстия для фиксаторов. Затем во всех отверстиях нарежьте резьбу Мб. Если вы планируете точить детали неправильной формы, в каждой секции по отметкам, соответствующим углу 45°, выберите длинный паз шириной 6 мм, который обеспечит бесконечное количество крепёжных точек для четырёх фиксаторов. (Фиксаторы в пазах крепите длинными винтами с гайками.)

ФИКСАТОРЫ ИЗ ШКАНТОВ

Вберите круглую заготовку из клёна для шкантов 020 мм. Распилите её на 8 заготовок длиной 20 мм. Каждую из восьми заготовок точно в центре просверлите перовым сверлом 012 мм на глубину 3 мм (это лучше делать на токарном станке.) Затем каждую заготовку просверлите насквозь сверлом 06 мм.

Через каждую заготовку пропустите винт Мб, утопив головки, и залейте их эпоксидкой. На каждый шкант наденьте обрезок термоусаживаемой трубки от электропроводки, которая поможет удержать обрабатываемую деталь, не повреждая её.

ПРОВЕРКА РАБОТОСПОСОБНОСТИ

Закрепите секции на патроне и проверьте их в работе. Секции должны свободно расходиться и сходиться, причём в полностью сжатом положении их кончики должны совпадать. Закрепите круглую деталь, например, тарелку для пирога, и посмотрите на фиксаторы. Если некоторые из них плотно не прилегают, переделайте сектора.

Джим ЛЕСЛИ, Канада

Разные приспособления для токарных станков, известные в настоящее время, позволяют расширить функциональный потенциал таких агрегатов и упростить выполнение некоторых работ на них.

1 Дополнительная оснастка – какой бывает и зачем нужна?

Все приспособления для токарных станков причисляют к одной из трех разновидностей. Первый вариант оснастки – специальный, обеспечивает увеличение эксплуатационных возможностей оборудования, второй применяется для фиксации инструмента, третий используется для закрепления деталей, которые обрабатываются на агрегатах. Установка разных типов оснастки обеспечивает:

- уменьшение времени, требуемого на монтаж детали на оборудование, что гарантирует увеличение производительности обработки металлических изделий;

- повышение точности металлообработки;

- возможность выполнения фрезерных операций;

- качественное крепление заготовок.

Оснастка для станков может выпускаться на заводах. Подобные приспособления обычно эксплуатируются на предприятиях. Малые фирмы и частные пользователи нередко используют самодельную оснастку. Большое распространение среди последних получило фрезерное приспособление – специальная приставка, которая дает возможность выполнять:

- выборку пазов и канавок;

- контурную обработку разнообразных изделий;

- фрезерование плоскостей;

- обработку торцевыми и концевыми фрезами.

Найти чертежи такой приставки несложно в интернете и в специализированных журналах.

2 Кулачковые патроны – самые распространенные виды приспособлений