Što se provjerava pneumatskim ispitivanjima. Program ispitivanja čvrstoće cjevovoda i propuštanja - maksimalni tlak

GOU SPO "Čeljabinsk državni industrijski i humanitarni koledž nazvan po V.I. Yakovleva A.V.”

Kontrolni robot

Po disciplini: "Kontrola kvalitete zavarenih konstrukcija"

Tema: "Pneumatska i mehanička ispitivanja"

Završeno:

Rudnev V.A.

Tečaj V grupa 505z

Nadglednik:

Panafidina G.V.

Oblik studija: izvanredni

Koristite odgovarajuće alate i materijale za aktivnost koja se izvodi. vodeći računa o svim preventivnim mjerama za njihovu provedbu. A. Obavijestiti i obavijestiti inspektora C. Pohađati tečajeve. Održavati motivacijski interes za sigurnost zaposlenika. Evidentiranje i prijavljivanje incidenata tijekom obavljanja poslova. što odražava sigurno i učinkovite metode i procedure za izvođenje dodijeljenih radnji. Razmatranje sigurnih radnih uvjeta. Koordinirati i usmjeravati različite aktivnosti postupka.

Voditelj odjela šofera zadužen za službena putovanja tijekom hitnog preseljenja. uzimajući u obzir sigurne uvjete prijenosa. Planer i terenski nadzornik rizika kojima su radnici izloženi. Budite oprezni s potrebom za nadzornikom na terenu u smislu alata ili materijala koji će se koristiti tijekom aktivnosti kako bi vozilo tvrtke ostalo parkirano.

Čeljabinsk 2009

Uvod

1. Mehanička ispitivanja

2. Pneumatsko ispitivanje

Bibliografija

1. Mehanička ispitivanja

Destruktivne metode kontrole zavarenih spojeva. Metode destruktivne kontrole uključuju metode za ispitivanje kontrolnih uzoraka radi dobivanja potrebne karakteristike zavareni spoj.

O. podliježu sigurnim uvjetima. Obavljanje neograničene radne dozvole u mjestu. Osoblje koje sudjeluje u ovoj aktivnosti mora dobiti mapu od nadzornika koja mora sadržavati sljedeće mjere opreza: Format registracije pneumatskih testova i izometrijske planove. Pregled dostupnosti pravilno certificiranih alata i opreme za korištenje na radnom mjestu. u dobrom stanju i pogodan za obavljanje djelatnosti. prije otkrivanja i potpisivanja cjelokupnog osoblja. 12 Upravitelj zone 2. Osiguravanje sredstava osobna zaštita.

Ove se metode mogu koristiti i na kontrolnim uzorcima i na segmentima izrezanim iz samog spoja. Kao rezultat destruktivnih metoda kontrole, provjerava se ispravnost odabranih materijala, odabranih načina i tehnologija te ocjenjuje osposobljenost zavarivača.

Mehaničko ispitivanje je jedna od glavnih metoda ispitivanja razaranja. Prema njihovim podacima moguće je suditi o usklađenosti osnovnog materijala i zavarenog spoja s tehničkim specifikacijama i drugim standardima predviđenim u ovoj industriji.

Osoblje uključeno u ovu aktivnost mora biti u potpunosti informirano o rizicima povezanim sa svakom aktivnošću i istovremeno prikladno za njezinu provedbu. Redoslijed radnji tijekom izvođenja ispitivanja nepropusnosti. u slučaju pritiska sadržanog u spremniku kompresora. Zatvorite slobodne krajeve cijevi koju treba provjeriti. nastavite sa sljedećim radnjama: Zbrinite osobnu zaštitnu opremu. Imati radnike s dovoljnim iskustvom i dokazanim iskustvom u obavljanju svojih dužnosti.

Planer Planner Planner 3 Provjerite dostupnost kompresora i certifikate. Pregledajte zglobove. da provjeri njihov status. Osigurati dobro fizičko i zdravstveno stanje zaposlenika. Čim je to odredio planer. C. Koordinator 4 Bolničar 5 Stalni inženjer. između ostalog. Neka komunikacijski kanali budu slobodni i dostupni prije.

Mehanička ispitivanja uključuju: ispitivanje zavarenog spoja kao cjeline u njegovim različitim dijelovima (naloženi metal, osnovni metal, zona utjecaja topline) na statičku (kratkoročnu) napetost;

statički zavoj;

udarno savijanje (na nazubljenim uzorcima);

za otpornost na mehaničko starenje;

Provjerite je li dovod zraka ispravan i kontinuiran. do 100% kapaciteta kompresora i radni tlak do 100 psi. Ako cijev ne curi, nastavite s smanjenjem tlaka nakon završetka ispitivanja. Nastavite ispunjavati izvješće o registraciji. Kada mreža ima više od jedne točke povezivanja. Disk snimača će se raščlaniti i rezultat će se usporediti s točkom. Ventil za ubrizgavanje zraka otvorit će se kako bi se smanjio tlak. Model. nakon popravka, sva ispitivanja moraju se ponoviti.

Manometar se očitava u intervalima od 1 sata tijekom radnog dana kako bi se provjerilo ponašanje. Ako se otkrije curenje. područje obilježavanja i mjerenja te kontrolnu glavu. ako nema znakova curenja ili je na neki drugi način nezadovoljavajući. Probni prostor bit će ograđen i bit će postavljeni bilteni upozorenja. Nakon što je razdoblje testiranja završeno i odobreno sudionici. Ispitni tlak. isto treba staviti otopinom sapunice. Potpise naručitelja, između ostalog.

mjerenje tvrdoće metala različitim područjima zavareni spoj.

Kontrolni uzorci za mehaničko ispitivanje zavareni su od istog metala, istom metodom i istim zavarivačem kao i glavni proizvod.

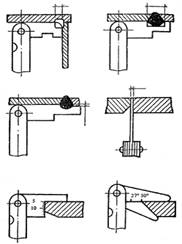

U iznimnim slučajevima, kontrolni uzorci se izrezuju izravno iz kontroliranog proizvoda. Mogućnosti uzorka za određivanje mehanička svojstva zavareni spoj prikazani su na slici 1.

Počnite bilježiti tlak s opremom za tu svrhu. Spojite crijevo tlačnog kompresora na ventil slobodnog kraja ispitnog uređaja. pneumatski ispitni uređaji će se demontirati. Zatvorite ventil koji se koristi za ubrizgavanje zraka i odvojite izvor zraka. zatvorite slobodne krajeve cijevi, ostavljajući samo priključak za ubrizgavanje komprimiranog zraka, postavljajući ispitni uređaj s kalibriranim snimačem i manometrom. Za: Obvezna je nabava i korištenje osobne zaštitne opreme.

Slika 1. Varijante uzoraka za određivanje mehaničkih svojstava (dimenzije u mm): A-B - za napetost nanesenog metala (A) i zavarenog spoja (B); B - za savijanje; G - udarna čvrstoća.

Statičkim zatezanjem ispituje se čvrstoća zavarenih spojeva, granica popuštanja, relativno rastezanje i relativno suženje. Statičko savijanje provodi se kako bi se utvrdila plastičnost spoja po veličini kuta savijanja prije nastanka prve pukotine u rastegnutoj zoni. Statička ispitivanja savijanja provode se na uzorcima s uzdužnim i poprečnim zavarenim spojevima s uklonjenom armaturom zavara, u ravnini s osnovnim metalom.

Također će biti objavljen ako posao nije dovršen. Evakuirajte područje kako biste spriječili daljnje ozljede i omogućili pristup obučenom osoblju. maska. Također uključuje sljedeće korake u slučaju požara i plan za hitne slučajeve. prijelomi. Koraci koje treba slijediti: Prijavite nesreću svom linijskom upravitelju radni prostor. Vanredna situacija može biti uzrokovana sljedećim razlozima: požar. kako bi se spriječio upad trećih osoba u radni prostor. Otkriti povezane postupke kontrole rizika. devetnaest.

Udarno savijanje je ispitivanje kojim se utvrđuje udarna čvrstoća zavarenog spoja. Prema rezultatima određivanja tvrdoće može se suditi o karakteristike čvrstoće, strukturne promjene u metalu i stabilnost zavarenih spojeva na krhki lom. Ovisno o tehnički podaci proizvod može biti podložan pucanju. Za cijevi malog promjera s uzdužnim i poprečnim šavovima provode se ispitivanja spljoštenja. Mjera plastičnosti je razmak između prešanih površina pri pojavi prve pukotine. Metalografske studije zavarenih spojeva provode se radi utvrđivanja strukture metala, kvalitete zavarenog spoja te utvrđivanja prisutnosti i prirode nedostataka. Po vrsti loma utvrđuje se priroda razaranja uzoraka, proučava se makro- i mikrostruktura šava i toplinski zahvaćena zona te prosuđuje struktura metala i njegova plastičnost.

Provoditi inspekcije i periodične Održavanje alata i radne opreme. Očistite mjesto gdje bi žrtva trebala dati više ventilacije. ima plan za hitne slučajeve. Zadržite smirenost i kontrolu nad situacijom. nosila.

Ovaj plan uključuje postupak koji određuje radnje koje treba poduzeti u slučaju a hitan slučaj tijekom izvođenja radova. Odmah premjestite žrtvu najbližoj medicinski centar. U slučaju požara: Dostupni resursi: 10 lb. suhi kemijski aparati za gašenje požara.

Makrostrukturnom analizom utvrđuje se mjesto vidljivih defekata i njihova priroda, kao i makropresjeci i lomovi metala. Provodi se golim okom ili pod povećalom s povećanjem od 20x.

Mikrostrukturna analiza se provodi uz povećanje od 50-2000 puta pomoću posebnih mikroskopa. Ovom metodom moguće je detektirati okside na granicama zrna, izgaranje metala, čestice nemetalnih inkluzija, veličinu metalnih zrna i druge promjene u njegovoj strukturi uzrokovane toplinska obrada. Po potrebi napraviti kemijsku i spektralnu analizu zavarenih spojeva.

Pripremite izvješća i ispunite potrebne informacije u formatima za tu svrhu. U slučaju nemogućnosti kontroliranja situacije. Cilj: Odmah mobilizirati osoblje ako je moguće tijekom ovog postupka. Pristupni putovi i putovi za hitne slučajeve: Pristupni put i putovi evakuacije navedeni su na skicama puta evakuacije. poduzeti odgovarajuću radnju koja to zaslužuje. Koraci: U slučaju požara. Hitna pomoć bit će dostupan uz zalihe prve pomoći. 21.

Zaposlenici će dobiti upute od terenskog nadzora rada. na način da će i dalje izvještavati. Specifični plan deložacije: Svrha: Ovaj plan utvrđuje potrebne radnje kontrolirati svo osoblje u vrijeme nužde kako bi se izbjegla šteta za osoblje. Logistička podrška: u slučaju situacija koje zaslužuju prebacivanje osoblja u medicinski centar. Koristite suhu kemikaliju aparati za gašenje požara na prah 10 lb kapacitet. Opseg primjene: Razumije svo osoblje uključeno u ovaj postupak. odmah evakuirati područje. na okoliš.

Za kritične konstrukcije provode se posebna ispitivanja. Uzimaju u obzir radne uvjete i provode se prema metodama razvijenim za ovu vrstu proizvoda.

2. Pneumatsko ispitivanje

Pneumatska ispitivanja u slučajevima kada nije moguće izvesti hidraulička ispitivanja. Pneumatska ispitivanja podrazumijevaju punjenje posude stlačenim zrakom pod tlakom koji prelazi atmosferski tlak za 10-20 kPa ili 10-20% veći od radnog. Šavovi se navlaže sapunicom ili se proizvod uroni u vodu. Odsutnost mjehurića ukazuje na nepropusnost. Postoji varijanta pneumatskog ispitivanja s detektorom curenja helija. Da bi se to postiglo, unutar posude se stvara vakuum, a izvan njega se puše mješavinom zraka i helija, koji ima iznimnu propusnost. Helij koji je ušao unutra se isisava i pada na poseban uređaj - detektor curenja koji fiksira helij. Po količini zarobljenog helija ocjenjuje se nepropusnost posude. Kontrola vakuuma se provodi kada je nemoguće provesti druge vrste ispitivanja.

Strategija ovog plana je rješavanje hitnih slučajeva kako bi se zaštitio fizički integritet osoblja i vanjskih organa radnika povezanih s poslom koji obavljaju. Ili s objektima uključenim u operaciju. Obrazloženje: zbog složenosti obavljenog posla. Istezanje. Ruta koja će se koristiti je u svakom slučaju prikazana shematski. Koji su putovi za evakuaciju? premjestiti područje. Samo osoblju koje sudjeluje u planu bit će dopušten pristup ovom području.

Ovo vozilo će ostati na gradilištu dok se radovi izvode. Očekuje se da će to kontrolirati hitne radnje ili druge prirodni fenomenšto može ometati normalan tijek rada. Postupci: nakon dojave o požaru. Ili dok se ne podnese hitni slučaj. 22. Walter Flores. Vlasnik leta.

Nepropusnost šavova može se provjeriti kerozinom. Da biste to učinili, jedna strana šava je obojena kredom pištoljem za raspršivanje, a druga strana navlažena je kerozinom. Kerozin ima visoku sposobnost prodiranja, stoga je s labavim šavovima naličje obojeno tamni ton ili se pojave mrlje.

Ispitivanje komprimiranog zraka (pneumatski test). Ovo ispitivanje se koristi za ispitivanje nepropusnosti posuda i cijevnih žica, u pravilu samo pri radnom tlaku proizvoda. Gustoća zavarenih spojeva provjerava se otopinom sapuna ili uranjanjem posude u vodu. Mjehurići se pojavljuju na mjestima gdje plin prolazi.

Zadržite smirenost i kontrolu nad situacijom. Pneumatske cijevi zahtijevaju stroge sigurnosne mjere. Pneumatsko ispitivanje je postupak koji koristi tlak zraka za ispitivanje cijevi koje propuštaju. Ova metoda ne služi samo za otkrivanje curenja, već i za čišćenje i sušenje cjevovodnog sustava, omogućujući da transporter bude spreman na kraju ispitivanja. Pneumatski test se koristi kada druge metode nisu moguće; na primjer, u slučaju smrzavanja, ispitivanje vode nije moguće.

Kada se ispitivanje nastavi, svo osoblje stanice mora se udaljiti od ispitnog područja. Osoblje uključeno u zadatak mora biti smješteno iza sigurnosne barijere, a mjesto mora biti označeno kao opasno područje. Područja s gustim prometom i pješaci moraju biti unaprijed obaviješteni prije polaganja ispita. Propuštanje ili puknuće tijekom testiranja može dovesti do oštećenja imovine ili ozbiljnih ozljeda. Prije ispitivanja, svi cjevovodi u ispitnom dijelu moraju se provjeriti kako bi se osiguralo da nema pomicanja.

Vanjski pregled je najčešća i pristupačna vrsta kontrole koja ne zahtijeva materijalne troškove. Sve vrste zavarenih spojeva su podvrgnute ovoj kontroli, unatoč korištenju daljnjih metoda. Vanjski pregled otkriva gotovo sve vrste vanjskih nedostataka. Kod ove vrste kontrole ne utvrđuju se prodori, progibi, podrezi i drugi vidljivi nedostaci. Vanjski pregled se obavlja golim okom ili pomoću povećala s povećanjem od 10x. Vanjski pregled uključuje ne samo vizualno promatranje, već i mjerenje zavarenih spojeva i šavova, kao i mjerenje pripremljenih rubova. U masovnoj proizvodnji postoje posebni predlošci koji vam omogućuju mjerenje parametara zavara s dovoljnim stupnjem točnosti.

Prije početka testiranja, osoblje također treba osigurati da su svi ispitni priključci ispravno instalirani, da su završni zaporni ventili stabilni, da je punjenje na mjestu i brtvljenje, te da su zavari ohlađeni. Ispitno osoblje mora nositi zaštitu za oči i uši.

Projektant određuje maksimalni pritisak, koji će se koristiti u testu, i cjevovod koji se ispituje. Preporučena duljina ispitivanja ne smije biti veća od 400 stopa. Svi otvori koji nisu zatvoreni ventilima moraju biti prekriveni slijepom prirubnicom od 150 lb ili drugom prikladnom kapom. Na ispitivanje nije potrebno spojiti sve odvode i ventilacijske rešetke, a također ne otvarati sve sektore koji nisu uključeni u ispitivanje u atmosferu. Voditelj projekta određuje ispitni tlak otvaranja, koji je obično 25 psi i održava se najmanje 10 minuta.

U uvjetima jedne proizvodnje, zavareni spojevi se mjere univerzalnim mjernim alatima ili standardnim šablonima, čiji je primjer prikazan na slici 2.

Riža. 2 Mjerenje reznih rubova, praznina i dimenzija šavova šablonom ShS-2

Set predložaka ShS-2 je skup čeličnih ploča iste debljine, smještenih na osi između dva obraza. Na svakoj od osovina učvršćeno je 11 ploča koje su obostrano pritisnute ravnim oprugama. Dvije ploče dizajnirane su za provjeru čvorova reznih rubova, ostatak - za provjeru širine i visine šava. Pomoću ovog svestranog predloška možete provjeriti kutove zakošenja, praznine i dimenzije zavarenih spojeva, T i ugaonih spojeva.

Propuštanja pronađena tijekom ove faze ispitivanja uzrokovat će zaustavljanje testa. Tlak će se tada povećavati za 25 psi u intervalima od pet minuta. Kada se postigne maksimalni tlak, održava se 10 minuta. Konačno, tlak se smanjuje na 100 psi i drži 24 sata. U ovom trenutku, pritisak se uklanja, pažljivo oko ispuha, prljavštine i buke.

Projektant određuje odgovarajuće mjesto predati obrasce. Cjevovod je spreman za upotrebu odmah nakon završetka ispitivanja. Od cijevi, ventila i ostalog pribora i priključaka. Toplinski izolacijski materijali. Sekvencijalna sila trenja gibanja cijevi Sile zbog toplinskog širenja.

Nepropusnost spremnika i posuda koje rade pod tlakom provjerava se hidrauličkim i pneumatska ispitivanja. Hidraulička ispitivanja su pritiskom, punjenjem ili zalijevanjem. Za ispitivanje izlijevanja, zavari se osuše ili obrišu i posuda se napuni vodom tako da vlaga ne uđe u zavarene spojeve. Nakon punjenja posude s vodom, provjeravaju se svi šavovi; odsutnost mokrih šavova ukazuje na njihovu nepropusnost.

Ispitivanja navodnjavanja podvrgavaju se glomaznim proizvodima koji imaju pristup šavovima s obje strane. Jedna strana proizvoda izlijeva se vodom iz crijeva pod pritiskom i provjerava se nepropusnost šavova s druge strane.

Kod ispitivanja hidrauličkog tlaka, posuda se puni vodom i nadtlak, prekoračenje radnog tlaka za 1,2-2 puta. U tom stanju proizvod se drži 5 do 10 minuta. Nepropusnost se provjerava prisustvom vlage u rasutom stanju i veličinom pada tlaka. Sve vrste hidrauličkih ispitivanja provode se na pozitivnim temperaturama.

Bibliografija

1. Volchenko V.N. "Kontrola kvalitete zavarivanja" - M: Mashinostroenie, 1995

2. Stepanov V.V. Priručnik za zavarivača. Ed. 3 - e.M., "Inženjering", 1974

Pneumatsko ispitivanje cjevovoda provodi se kako bi se ispitala čvrstoća i gustoća ili samo gustoća. U potonjem slučaju, cjevovod mora biti prethodno ispitan na čvrstoću hidrauličkom metodom. Cjevovodi za amonijak i freon nisu hidraulički ispitani na čvrstoću.

Pneumatska ispitivanja bi se trebala provoditi zrakom ili inertnim plinom za koji se koriste mobilni kompresori ili tvorničke mreže komprimiranog zraka.

U iznimnim slučajevima, koji proizlaze iz zahtjeva projekta, dopušteno je provesti ispitivanje pneumatske čvrstoće cjevovoda s odstupanjem od podataka navedenih u tablici. U tom slučaju, ispitivanje se mora provesti u strogom skladu s posebno razvijenim (za svaki slučaj) uputama koje osiguravaju odgovarajuću sigurnost na radu.

Ispitivanje pneumatske čvrstoće zabranjeni su cjevovodi od lijevanog željeza, kao i faolitski i stakleni cjevovodi. U slučaju ugradnje na čelični cjevovodi armature od lijevanog željeza (osim spojnica od nodularnog željeza), dopušteno je ispitivanje pneumatske čvrstoće pri tlaku ne većem od 4 kgf / cm 2, dok svi okovi od lijevanog željeza moraju proći preliminarnu hidraulički testčvrstoća u skladu s GOST-om.

Tlak u ispitivanom cjevovodu treba postupno podizati, provjeravajući ga kada dosegne: 0,6 ispitnog tlaka za cjevovode s radnim tlakom do 2 kgf / cm 2; 0,3 i 0,6 ispitnog tlaka za cjevovode s radnim tlakom iznad 2 kgf / cm 2.

Prilikom pregleda cjevovoda nije dopušteno povećanje tlaka. Završni pregled provodi se pod radnim tlakom i kombinira se s ispitivanjem nepropusnosti cjevovoda. Istodobno se provjerava nepropusnost zavarenih spojeva, prirubničkih spojeva i žlijezda premazivanjem sapunom ili drugom otopinom.

Nije dopušteno udaranje u cjevovod pod pritiskom čekićem.

Rezultati pneumatskog ispitivanja smatraju se zadovoljavajućim ako tijekom ispitivanja čvrstoće nije došlo do pada tlaka na mjeraču tlaka, a tijekom naknadnog ispitivanja nepropusnosti nisu pronađena propuštanja ili praznine u zavarenim spojevima, prirubničkim spojevima i žljebovima.

Cjevovodi za transport jake otrovne tvari i drugi proizvodi s toksičnim svojstvima, ukapljeni naftni plinovi, zapaljivi i aktivni plinovi, kao i zapaljive i zapaljive tekućine transportirani na temperaturama iznad njihove točke vrelišta, podvrgnut daljnjem ispitivanju za gustoću.

U tom slučaju, ispitivanje se provodi s određivanjem pada tlaka. Trgovinski cjevovodi koji transportiraju gore navedene proizvode prolaze dodatna ispitivanja gustoće zajedno s opremom na koju su spojeni.

Ispitivanje gustoće s određivanjem pada tlaka može se provesti tek nakon izjednačavanja temperatura unutar cjevovoda, za što se termometri moraju postaviti na početku i na kraju ispitnog dijela. Projektom se utvrđuje trajanje ispitivanja međuproizvodnih cjevovoda na gustoću s određivanjem pada tlaka; mora biti najmanje 12 sati.

Pad tlaka u cjevovodu tijekom ispitivanja gustoće određuje se formulom:

DYA=10O / Rkon X Rnach

gdje je DYa vrijednost pada tlaka, %;

Rcon i Rnach zbroj manometarskog i barometarskog tlaka, redom, na kraju i početku ispitivanja, kgf/cm 2 ;

Tcon i Tnach su apsolutna temperatura zraka ili plina na kraju i početku ispitivanja, st.

Tlak i temperatura zraka ili plina u cjevovodu određuju se kao aritmetički prosjek očitanja svih mjerača tlaka i termometara ugrađenih na cjevovod.

Međuproizvodni cjevovod s uvjetnim prolazom od 250 mm priznaje se kao da je prošao dodatno ispitivanje za. gustoća, ako pad tlaka u njemu tijekom 1 sata kao postotak ispitnog tlaka nije veći od: 0,1 pri prijevozu otrovnih proizvoda; 0,2 pri prijevozu eksplozivnih, zapaljivih, zapaljivih i aktivnih plinova (uključujući i ukapljene).

Prilikom ispitivanja cjevovoda drugih promjera, stope pada u njima određuju se množenjem gornjih brojki s korekcijskim faktorom.

Za vrijeme trajanja pneumatskih ispitivanja, kako u zatvorenom tako i na otvorenom, potrebno je uspostaviti zaštićeni prostor i obilježiti ga zastavicama. Minimalna udaljenost u bilo kojem smjeru od ispitivanog cjevovoda do granice zone: kod nadzemnog polaganja 25 m, a kod podzemnog polaganja 10 m.

Za nadzor zaštićenog područja postavljena su kontrolna mjesta. Tijekom porasta tlaka u cjevovodu i pri ispitivanju čvrstoće u štićenom prostoru nije dopušten boravak osoba, osim za to posebno određenih i upućenih osoba. O rezultatima pneumatskih ispitivanja cjevovoda sastavlja se akt.