Pneumatsko ispitivanje cjevovoda na nepropusnost. Velika enciklopedija nafte i plina. Početni podaci za imenovanje pneumatskih ispitivanja

Za provjeru nepropusnosti i čvrstoće cjevovoda izvode se pod pritiskom s vodom i plinovima.

U većini slučajeva rad se izvodi hidraulički.

Pneumatika se koristi u slučajevima kada:

- temperatura zraka ispod 0 stupnjeva;

- Ne pravi iznos voda;

- u cjevovodu ili nosećoj konstrukciji stvara se visoki napon;

- kada se ispituje zrakom ili plinom prema projektu.

Pravila za provođenje, prema SNiP-u

Prilikom provođenja hidrauličkih ispitivanja tlak se postavlja jednakim (u nedostatku parametara u projektu):

Prilikom provođenja hidrauličkih ispitivanja tlak se postavlja jednakim (u nedostatku parametara u projektu):

Na okviru se nalazi spremnik s ispitnim blokom, cijev za vodu s pumpom i ventilima, kao i upravljački ormar. Kompletan okvir, spremnik za test blok i stroj izrađeni su od nehrđajućeg čelika. Ispitni blok se sastoji od zatvorenog okvira koji prima reakcijske sile. Kontrolirano vreteno za podizanje koristi se za stezanje uzoraka, koji se pomiču točno u određene položaje. Ispitni uzorci su stegnuti između plastičnih glava ovisnih o veličini i zapečaćene O-prstenovima na kraju.

Za postavljanje uzoraka na ispitnu os predviđen je podesivi prijemnik. Ispod testnog bloka nalazi se spremnik koji sadrži ispitni medij. Opremljen je perforiranim pločama na vrhu kroz koje voda teče natrag u spremnik nakon testiranja. Pumpa se nalazi sa strane. Crpka može prilagoditi brzinu protoka prema specifikacijama pomoću frekventnog pretvarača. Za male brzine protoka dostupan je odgovarajući kontrolni ventil. Na ulazu se nalazi usisno staklo za promatranje volumetrijskog protoka.

- za cjevovode izrađene od čelika koji rade s tlakom manjim od 0,5 MPa, za sustave koji rade s temperaturom većom od 400 stupnjeva, bez obzira na tlak - 1,5 bara;

- za čelični cjevovod s tlakom većim od 0,5 MPa - 1,25 bara, ali ne manjim od 0,8 MPa;

- za cijevi drugog dizajna - 1,25 bara.

Tijekom ispitivanja čvrstoće, tlak se održava 5 minuta, zatim se smanjuje na radni tlak, provjeravaju se cijevi.

Upravljački ormar se nalazi na desna strana a služi i kao upravljačka ploča. Prije početka ispitivanja, operater najprije mora odabrati odgovarajuću vrstu na upravljačkoj ploči. Ispitne glave se zatim pomiču u odgovarajući položaj tako da nema opasnosti od gnječenja kada se ispitni komad umetne. Prvo, operater stanice postavlja ispitni objekt u prijemnik ispitnog uzorka. Najprije se jedinica vretena za podizanje pomiče na ispitni komad i postavlja ga između ispitnih glava.

Uzorak se zatim evakuira kako bi se smanjio preostali zrak. Nakon evakuacije protječe testno okruženje u kojem su parametri prethodno bili određeni od strane operatera. Nakon što se postignu parametri, provodi se vrijeme testiranja i bilježe odgovarajuće vrijednosti. Nakon izdisaja, ispitne glave se razmiču i ispitni uzorak se može ukloniti. Električna kontrola ispitnog uređaja ugrađena je u upravljački ormar i u biti sadrži.

Tlak za staklene cijevi održava se 20 minuta.

Preostali cjevovodi se lupkaju duž šava čeličnim čekićem težine do 1,5 kilograma, cijevi od obojenih metala - drvene težine 800 grama.

Cijevi od drugih materijala se ne pipaju.

Proizlaziti hidraulički test smatra se zadovoljavajućim ako se tijekom pregleda ne primijeti pad tlaka, nema propuštanja i zamagljivanja u šavovima, kućištima, brtvama ().

Ispitivanje otpornosti na pritisak

S tim u vezi, precizirano je da prije puštanja u rad rashladnog sustava sve komponente sustava ili cijelo postrojenje moraju proći sljedeća ispitivanja. Indikatori tlaka i kontrole mogu se testirati na preko niskim pritiscima, ali ne manje od 1,1 puta najvećeg dopuštenog tlaka. Za ispitne tekućine za tlačno ispitivanje, ispitivanje mora biti hidrauličkog tipa pomoću vode ili druge prikladne neopasne tekućine, osim ako se komponenta iz tehničkih razloga ne smije ispitivati tekućinom; u ovom slučaju, ispitivanje može koristiti plin koji nije opasan i kompatibilan s rashladnim sredstvom i materijalima sustava.

Na kraju rada obavezno se sastavlja potvrda o prihvaćanju cjevovoda u rad..

Tlak se povećava do navedenog, tada se cijevi odvajaju od dovoda vode ili uređaja za ispitivanje tlaka.

Provjera plastike

Tijekom testa plastične cijevi (video lemljenja polipropilenske cijevi pogledajte vlastitim rukama) željeni tlak postiže se pumpanjem vode.

Upotreba fluoriranih rashladnih sredstava u ovoj vrsti ispitivanja nije dopuštena. Kao rezultat ovih ispitivanja, ne smiju se stvarati trajne deformacije, osim što je deformacija tlaka potrebna za proizvodnju komponenti, na primjer, pri širenju i zavarivanju višecijevnog isparivača. U tom slučaju, smatrat će se potrebnim da komponenta bude projektirana tako da izdrži, bez pucanja, pritisak koji je najmanje tri puta veći od projektnog.

U pogledu tlačnih ispitivanja na cjevovodima rashladnih sustava, spojne cijevi rashladnih sustava moraju se podvrgnuti pneumatskom ispitivanju na 1, 1 za najveći dopušteni tlak. Prethodno su ispitivanja bez razaranja opisana u sljedećoj tablici.

Ako se ispitivanja provode na hladnom, tada se poduzimaju mjere za sprječavanje smrzavanja vode: grijanje, aditivi,.

ČINJENICA. Velike plinske i naftne tvrtke razvijaju upute uz sudjelovanje specijaliziranih stručnjaka na temelju teorijskih proračuna i eksperimentalnih studija.

Glavni cjevovodi- izvori rizika, stoga se postavljaju strogi zahtjevi za rad takvih komunikacija.

Sve ove testove mora provesti tvrtka za hlađenje. Spojevi koji se ispituju moraju biti jasno vidljivi i dostupni te bez hrđe, prljavštine, ulja ili drugih stranih materijala. Spojevi se smiju bojati, izolirati ili premazati tek nakon ispitivanja.

Sustav treba vizualno provjeriti prije primjene pritiska kako bi se osiguralo da su svi elementi međusobno zapečaćeni. Sve komponente koje nisu podvrgnute tlačnom ispitivanju moraju biti odspojene ili izolirane ventilima, slijepim prirubnicama, čepovima ili bilo kojim drugim prikladnim sredstvom. Prije izvođenja ostalih ispitivanja potrebno je izvršiti preliminarni tlak od 1,5 bara kako bi se pronašla i popravila značajna propuštanja.

Pneumatski test provodi se zrakom ili inertnim plinovima.

Provjera čvrstoće, nepropusnosti zabranjena je u radnim radnjama, na nadvožnjaku, u kanalu, pladnju gdje leže cijevi.

Tlak plina ovisi o parametrima cjevovoda, materijali.

Tlak plina ovisi o parametrima cjevovoda, materijali.

Temperatura cijevi tijekom ispitivanja mora se održavati iznad temperature prijelaza duktilno-krhki. Prilikom provođenja pneumatskog ispitivanja moraju se poduzeti sve mjere opreza kako bi se osoblje zaštitilo od rizika kvara komponenti sustava. Sredstva koja se koriste za primjenu ispitnog tlaka moraju imati ili uređaj za rasterećenje tlaka ili uređaj za rasterećenje tlaka i uređaj za rasterećenje tlaka i manometar na izlazu. Uređaj za rasterećenje tlaka mora biti postavljen na tlak veći od ispitnog tlaka, ali dovoljno nizak da spriječi trajnu deformaciju komponenti sustava.

Općenito, jednak je tlaku tijekom hidrauličkih ispitivanja.

Izračuni i formule

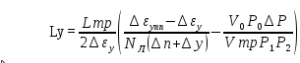

Maksimalna duljina pregledanog dijela, granične vrijednosti tlaka za pneumatsko ispitivanje nadzemnog cjevovoda ovise o promjeru cijevi i izračunavaju se po formulama:

![]()

gdje:

Tlak u sustavu se postupno povećava na 50% ispitnog tlaka, a zatim u koracima od približno jedne desetine ispitnog tlaka do 100% tlaka. Stoga se mora držati na traženoj vrijednosti najmanje 30 minuta. Zatim se to treba svesti na test nepropusnosti.

Mehanički spojevi u koje su umetnute prazne prirubnice ili čepovi kako bi se zatvorio sustav ili kako bi se olakšalo rastavljanje komponenti tijekom ispitivanja ne smiju se podvrgavati tlačnom ispitivanju nakon uklanjanja slijepe prirubnice ili čepa, pod uvjetom da naknadno prođu ispitivanje koje može biti izrađen izolacijom sustava dijelova nakon što je montaža završena.

- Pmin - tlak za ispitivanje u MPa;

- Kn - faktor pouzdanosti iz tablice 11 SNiP 2.05.06-85;

- n je faktor pouzdanosti pod opterećenjem iz tablice 13 SNiP 2.05.06-85;

- m je koeficijent radnih uvjeta iz tablice 11 SNiP 2.05.06-85;

- Pwork - maksimalna vrijednost radnog tlaka u MPa.

Duljina dijela koji se provjerava izračunava se po formuli:

Što se tiče tlačnog ispitivanja za sekundarne krugove tekućine, treba ih ispitati na 15% projektnog tlaka. Tlak na najnižoj točki ne smije prelaziti 90% granice popuštanja ili 1,7 puta dopušteno naprezanje za krhke materijale. Ako se rashladno sredstvo koristi kao sekundarna tekućina, sustav cjevovoda mora se ispitati kao rashladni sustav.

Također treba razmotriti popravak spojeva i u slučaju propuštanja popraviti. Zavareni šavovi koji propuštaju moraju se ponoviti i ne mogu se popraviti mekim lemom. Meki lemni spojevi mogu se popraviti čišćenjem neispravnog područja i ponovnom pripremom površine i zavarivanjem.

gdje:

- NL - broj listova po cijevi, dvošavni NL = 2, ostali tipovi NL = 1;

- Ltr je duljina provjerenog presjeka, m;

- ∆P – pogreške u mjerenju dodavanja tlaka;

- ∆y su pogreške u mjerenju pojačanja volumena;

- ∆ε y je deformacija cijevi s promjenama tlaka za indeks P;

- R 1 , R 2 - uzastopna mjerenja tlaka, Pa;

- ∆εupp je dopuštena deformacija cijevi s povećanjem tlaka za indeks P;

- P 0 - atmosferski tlak, Pa;

- V 0 - mogući volumen zraka koji je ostao u cjevovodu, na R 0, m3.

Ispitivanje pneumatske čvrstoće ako su ugrađeni okovi od lijevanog željeza, to se izvodi pod tlakom ne većim od 0,4 MPa.

Ispitivanje pneumatske čvrstoće ako su ugrađeni okovi od lijevanog željeza, to se izvodi pod tlakom ne većim od 0,4 MPa.

Dijelove zavara za koje je utvrđeno da su neispravni tijekom ispitivanja bez razaranja potrebno je očistiti i ponovno zavariti te ponovno ispitati. Sustav za hlađenje mora biti podvrgnut ispitivanju nepropusnosti u cjelini ili po sektorima. Za zatvorene, polukompozitne i zapečaćene apsorpcijske sustave, ovo ispitivanje nepropusnosti će se provesti u tvornici, a ovisno o uvjetima proizvodnje, razne metode. Korištenu metodu kontrolirat će instalater rashladnog uređaja.

Nakon provjere, tapkanje je zabranjeno vodovodne cijevi(što je bolje za opskrbu toplom vodom, piše) čekićem dok se tlak ne smanji.

VAŽNO!

Formule koje se koriste u izračunima, koeficijenti mogu varirati, ovisno o području primjene materijala, programeri testa.

Potrebno je koristiti matematički alat dizajniran za određene cjevovode (automatski sustavi za navodnjavanje - pročitajte kako to učiniti sami).

Kada se inertnom plinu dodaju indikatorske tvari, one ne smiju biti ni opasne ni štetne za njih okoliš. Ni u kojem slučaju se ne smiju koristiti organohalogenidi. Ispitivanje vodonepropusnosti, koje se provodi u tvornici iu rashladnim jedinicama na licu mjesta, mora provesti i pod odgovornošću tvrtke za hlađenje ili, gdje je primjenjivo, nadležnog tijela. tehnički direktor rashladni uređaj, koji će nakon odgovarajućeg ovlaštenja izdati odgovarajući certifikat.

Što se tiče postupka vakuuma, imajte na umu da se oni ne mogu koristiti za ispitivanje nepropusnosti kruga rashladnog sredstva. Nemojte koristiti fluorirana rashladna sredstva u plinskoj fazi za izdvajanje vlage. U tu svrhu, tekućina koja se koristi bit će anoksični suhi dušik.

Maksimalni dopušteni tlak

Ispitni tlak plina podizati postupno uz stalni pregled cijevi: 30% od maksimalni pritisak, 60% maksimalnog tlaka i vršne brzine.

Nakon pregleda, porast tlaka prestaje.

Posljednji pregled se provodi pri radnom tlaku., i kombinirajte ga s testom nepropusnosti. Nedostaci se otkrivaju otopinom sapuna ili drugim sredstvima.

U slučaju vakuumskog postupka za sustave koji koriste halougljikovodike ili ugljikovodike s opterećenjem većim od 20 kg, sustav se mora osušiti i evakuirati do apsolutne apsolutne vrijednosti od 270 Pa. Taj će se vakuum održavati najmanje 30 minuta, a zatim se probija suhi dušik. Sustav će se ponovno evakuirati na apsolutnu vrijednost od 270 Pa. Ovaj će se vakuum održavati najmanje 6 sati, a zatim će ga rashladna tekućina sustava razgraditi.

Ako se, pak, radi o sustavima s halougljikovodicima ili ugljikovodicima s opterećenjem manjim od 20 kg, vakuumski tlak prije punjenja rashladnog sredstva bit će manji od 270 Pa. Vrijeme održavanja vakuuma ovisit će o veličini i složenosti sustava, najmanje 60 minuta.

Nedostaci poprečnih šavova pronađeni tijekom ispitivanja se ne ispravljaju.

Dio cijevi s oštećenjem se izrezuje i zamjenjuje se novi segment.

Duljina dijela između šavova treba biti najmanje 20 centimetara s promjerom cijevi (koji se preporučuje za vodovod u stanu, napisano je u članku) preko 150 milimetara.

Duljina dijela između šavova treba biti najmanje 20 centimetara s promjerom cijevi (koji se preporučuje za vodovod u stanu, napisano je u članku) preko 150 milimetara.

Vrijeme održavanja vakuuma ovisit će o veličini i složenosti sustava, najmanje 2 sata. Sustavi s amonijakom koji koriste maziva koja se miješaju zahtijevat će posebno rukovanje što može zahtijevati ugradnju filtera za odvodnjavanje.

Prije pokretanja rashladnog sustava potrebno ga je potpuno provjeriti. Provjerit će se da je instalacija u skladu s građevinskim planovima, blok dijagramima, cjevovodima i instrumentima, upravljačkim i dijagramima ožičenja. Kontrola rashladnih sustava koju obavlja tvrtka za hlađenje treba uključivati sljedeće stavke.

S manjim promjerom, ravni dio bi trebao biti najmanje 10 centimetara.

Dugotrajno održavanje visokotlačni , cijevi se, stalno, pregledavaju.

Ako se tlak povećao zbog zagrijavanja, tada se ispitni tlak glatko smanjuje (pročitajte o uzrocima vodenog udara u cjevovodu) na potrebnu razinu.

Provjera dokumentacije za tlačnu opremu; nijedan rashladni sustav ne bi trebao biti pušten u rad osim ako nije propisno dokumentiran i pregledan kako bi se osiguralo da je tlačna oprema rashladnog sustava u skladu sa zahtjevima, kodeksima dizajna i drugim relevantnim regulatornim standardima važećeg zakonodavstva. Provjera sigurnosne opreme; treba provjeriti da li je potrebno sigurnosni uređaji instaliran i operativan, te da je odgovarajući podešeni pritisak; Sigurnosni uređaji moraju biti u skladu s relevantnim zahtjevima i moraju biti ispitani i certificirani od strane proizvođača. Treba provjeriti sigurnosni ventili s uključenim istovarom vani kako biste bili sigurni da vaše tijelo ima točan podešeni tlak ili je navedeno na natpisnoj pločici. Konačno, punjenje rashladnog sredstva će se provesti na sljedeći način.

Zahtjevi za organizaciju mjesta

Ispitivanja se provode u ograđenom zaštićenom prostoru, bez obzira provodi li se ispitivanje u zatvorenom ili na otvorenom.

Pristup ljudima na poligon je zabranjen.

Minimalna granica zaštićenog područja za nadzemna ispitivanja je 25 metara, za podzemna ispitivanja - 10 metara.

Granice trebaju biti označene zastavama i kontrolnim stupovima. Postavljaju se stupovi - jedan stup na dvjesto metara cjevovoda.

Noću osigurati kvalitetno osvjetljenje granica i samog testnog područja.

Kompresori za stvaranje ispitnog tlaka postavljaju se izvan sigurnosne zone. Vodovi iz kompresora se preliminarno provjeravaju hidraulički.

Ishod

Otkrivanje propuštanja, zamagljivanja dovodi do nezadovoljavajuće ocjene testa. Pregled cijevi provode posebno obučeni djelatnici. Po obavljenim ispitivanjima sastavlja se akt na propisanom obrascu.

Pogledajte kako se ispituju cjevovodi i armatura na štandovima tvrtke koja proizvodi metalno-plastične cijevi i pribor.

Za provođenje pneumatskog ispitivanja tlak unutar plinovoda, cjevovoda nafte i naftnih derivata stvara se zrakom ili prirodnim plinom. Kao izvori komprimiranog zraka koriste se mobilni uređaji. kompresorske jedinice, koji se, ovisno o volumenu šupljine ispitnog područja i veličini ispitnog tlaka, koriste jedan po jedan ili kombiniraju u skupine. Vrijeme punjenja cjevovoda zrakom može se odrediti nomogramom preporučene aplikacije. 1. Prirodni plin za ispitivanje cjevovoda treba biti opskrbljen iz bušotine (samo za terenske cjevovode) ili iz postojećih plinovoda koji prelaze objekt u izgradnji ili prolaze neposredno uz njega. Tlak tijekom ispitivanja pneumatske čvrstoće cjevovoda kao cjeline u posljednjoj fazi trebao bi biti jednak 1,1 R slave, a trajanje držanja pod tim tlakom je 12 sati.Grafikon promjene tlaka u cjevovodu tijekom pneumatskog ispitivanja prikazan je na slici 11. Punjenje cjevovoda zrakom ili prirodnim plinom provodi se pregledom trase pod tlakom jednakim 0,3 testa čvrstoće, ali ne većim od 2 MPa (20 kgf / cm 2). Prirodnom plinu ili zraku tijekom ubrizgavanja treba dodati odorant, što olakšava kasnije pronalaženje curenja u cjevovodu. Za to je potrebno ugraditi instalacije za doziranje mirisa na mjestima spajanja na izvore plina ili zraka. Preporučena brzina odorizacije etil merkaptanom je 50-80 g na 1000 m 3 plina ili zraka. Ako se tijekom pregleda trase ili u procesu podizanja tlaka otkrije curenje, tada treba odmah prekinuti dovod zraka ili plina u cjevovod, nakon čega se otvara mogućnost i svrsishodnost daljnjih ispitivanja ili potreba zaobilaženja zraka ili plina. na susjedni dio treba uspostaviti.

Riža. 11. Grafikon promjena tlaka u cjevovodu tijekom pneumatskog ispitivanja:

1 - porast tlaka; 2 - pregled cjevovoda; 3 - test izdržljivosti; 4 - smanjenje pritiska; 5 - ispitivanje nepropusnosti.

Pregled trase s porastom tlaka od 0,3 R korištenje prije R korištenje a prolazak vremena ispitivanja čvrstoće je zabranjen. Nakon završetka ispitivanja čvrstoće cjevovoda, pojava se mora svesti na projektnu radnu razinu i tek nakon toga izvršiti kontrolni pregled trase radi provjere nepropusnosti. Zrak ili plin treba, ako je moguće, zaobići susjedna područja kada su pod tlakom. S obzirom da tijekom pneumatskog ispitivanja procesi punjenja cjevovoda prirodnim plinom i zrakom do ispitnog tlaka traju značajno vrijeme, potrebno je Posebna pažnja okrenuti se racionalno korištenje energija akumulirana u cjevovodu ponovljenim obilaznicom i pumpanjem prirodni gas ili zrak i testirana područja na područja koja se ispituju. Kako bi se spriječio gubitak plina ili zraka tijekom puknuća, punjenje cjevovoda tlačnim medijem i podizanje tlaka na ispitni tlak mora se provesti duž obilaznih vodova sa zatvorenim ventilima.