kesish rejimlari. Dag'al burilish paytida yemlar qo'shimcha kesish qirrasi bo'lmagan karbid to'sarlarga aylandi. Neft va gaz katta ensiklopediya

Burilish mexanik oziqlantirish bilan amalga oshirilishi mumkin, chunki ishlov berilgan konusning generatrix to'sarning uzunlamasına besleme yo'nalishiga parallel.

Nusxa ko'chirish texnologik tsikli to'sarning uzunlamasına oziqlanishini talab qiladigan pog'onali, konusning va kavisli sirtlarni qayta ishlash uchun ishlatiladi. Sirtga ishlov berish oxirida kesuvchi qismdan tortib olinadi va kaliper asl holatiga qaytadi.

| Ip kesish mashinasining umumiy ko'rsatkichi. |

To'shakning yo'riqnomalariga o'rnatilgan uzunlamasına tayanch 7, ular bo'ylab harakatlanadi va to'sarning uzunlamasına oziqlanishini ta'minlaydi. Ko'ndalang aravacha to'sarga o'zaro ovqatlanishni ta'minlaydi. Yuqori aylanuvchi tayanch ishlov beriladigan qismning aylanish o'qiga har qanday burchak ostida o'rnatilishi mumkin, bu ish qismlarining konusning yuzalarini qayta ishlashda zarurdir.

| Shakllangan ish qismini burish sxemasi. |

To'qmoq tanasining ko'ndalang joyini h 15-20 mm gacha bo'lgan miqdorda siljitgandan so'ng, ishlov berilgan konusning avlodi to'sarning uzunlamasına besleme yo'nalishiga parallel bo'ladi, shuning uchun burilish mexanik besleme bilan amalga oshirilishi mumkin. .

| Bunda pishirish sxemasi. |

Taglik tanasining h qiymatiga (15 - 20 mm gacha) ko'ndalang siljishidan so'ng, ishlov beriladigan konusning generatrixlari to'sarning uzunlamasına besleme yo'nalishiga parallel bo'ladi, shuning uchun burilish mexanik ravishda amalga oshirilishi mumkin. ozuqa.

Torna dastgohida tishlash uchun shpindelning aylanish tezligi kaliperning harakat tezligiga qat'iy bog'liq bo'lishi kerak, chunki milning bir aylanishida to'sarning bo'ylama beslemesi ipning qadamiga to'liq mos kelishi kerak. kesilyapti.

Kesilgan metall qatlamning qalinligi nosimmetrikliklar kattaligiga katta ta'sir qiladi. Kesilgan qatlamning qalinligi to'sarning uzunlamasına oziqlanishi bilan belgilanadi. Agar kesish jarayonida elastik-plastik deformatsiyalar bo'lmasa, nosimmetrikliklar balandligini osongina hisoblash mumkin edi. geometrik shakl to'sarning yuqori qismi.

Ish boshlanganidan keyin 1 minut o'tgach, to'sarning bo'ylama beslemesini o'chiring, to'sarni ishlov beriladigan qismdan uzoqlashtiring va kesgichning uchi indikator uchiga tegguncha asbob ushlagichini 90 yoki 180 ga tez aylantiring.

Ramkadagi olmoslar uchun uzunlamasına o'tkazgichlar qalamlarga qaraganda kamroq, kesilgan olmoslar uchun esa undan ham kamroq bo'lishi kerak. Masalan, ko'p ipli ipli silliqlash g'ildiraklarini olmosli kesgichlar bilan kiyinganda, to'sarning bo'ylama beslemesi 0 05 m / min dan oshmasligi kerak. Kiyinish jarayonining oxirida, uzunlamasına ozuqa miqdorini kamaytirgan holda, o'zaro faoliyat oziqlantirishsiz bir yoki ikkita o'tish tavsiya etiladi.

Armatura doimiy burchakka ega bo'lgan zerikarli konusning teshiklari uchun mo'ljallangan. Qurilma mashinaning old tomonining radial tayanchiga o'rnatiladi. Vintni 3 aylantirib, to'sar uzunlamasına oziqlanadi. Vintning ikkinchi uchida yulduzcha 1 o'rnatilgan bo'lib, u kaliperning har bir burilishida tishi bilan o'rnatilgan to'xtash joyiga sakrab, avtomatik uzunlamasına ovqatlanishni amalga oshiradi.

Ish qismini kesish orqali qayta ishlash va buning natijasida ma'lum bir qismning, ishlov beriladigan qismning va qo'llaniladigan ishlov beriladigan sirtlarni olish uchun. kesish vositasi qilish kerak muayyan harakatlar. Bu harakatlar asosiy (kesish jarayonini amalga oshirish uchun xizmat qiluvchi) va yordamchi (kesish jarayoniga tayyorgarlik ko'rish va operatsiyani bajarish uchun xizmat qiluvchi) ga bo'linadi. Ikkita asosiy harakat mavjud:

- kesish harakati (yoki asosiy harakat);

- ozuqa harakati.

Torna dastgohida ishlov berishda kesish harakati - aylanish - ishlov beriladigan qism tomonidan amalga oshiriladi, u u yoki bu tarzda dastgoh miliga mahkamlanadi va besleme harakati - translatsiya - asbobga mahkam o'rnatilgan kesuvchi asbobni (kesuvchi) oladi. ushlagich. Harakat kesish jarayonini ta'minlaydi (chip shakllanishi), ozuqa harakati bu jarayonni (qayta ishlash) ishlov beriladigan qismning butun uzunligi bo'ylab o'tkazishga imkon beradi (16-rasm).

Kesish chuqurligi (t)- ishlov berilgan sirtga perpendikulyar yo'nalishda o'lchangan bir o'tishda kesilgan qatlamning qiymati. Kesish chuqurligi har doim besleme yo'nalishiga perpendikulyar (shuningdek, 11-14-rasmlarga qarang). Tashqi uzunlamasına burilish bilan (16-rasm) bu ishlov beriladigan qismning diametri va bir o'tishdan keyin olingan ishlov berilgan sirt diametri o'rtasidagi yarim farq:

Kesish tezligiυ - nuqta harakati miqdori zamonaviy kesish harakatini amalga oshirish paytida birlik vaqt yuzasiga nisbatan *.

Burilish paytida, ishlov beriladigan qism n rpm chastotada aylanganda, chiqib ketish tomonining MK nuqtalarida kesish tezligi o'zgaruvchan qiymat bo'ladi. Maksimal tezlik:

bu erda D - mm dagi eng katta sirt diametri.

* Kesish tezligi ish qismining aylanish tezligi va asbobning harakatlanish (oziqlantirish) tezligining funktsiyasidir.

Agar tezlik ma'lum bo'lsa, aylanish chastotasini aniqlash oson:

Uzunlamasına burilish bilan kesish tezligi butun kesish vaqti davomida doimiy qiymatga ega (agar ish qismining butun uzunligi bo'ylab diametri bir xil bo'lsa va aylanish tezligi o'zgarmasa). Oxirini kesishda, to'sar ishlov beriladigan qismning chetidan markazga o'tganda, doimiy tezlikda kesish tezligi o'zgaruvchan bo'ladi. Unda .. Bor eng yuqori qiymat periferiyada va markazda nolga teng (17-rasm). Kesish tezligi ajralish vaqtida ishlov berilgan sirt bo'ylab ham o'zgaruvchan bo'ladi (14-rasmga qarang). Biroq, bu holatlarda o'ylab ko'ring eng yuqori tezlik kesish.

Taqdim etish s(aniqrog'i, besleme tezligi) - oziqlantirish harakati yo'nalishi bo'yicha vaqt birligida ishlov beriladigan sirtga nisbatan chiqib ketish tomonining harakati miqdori. Aylanayotganda, bu bo'lishi mumkin uzunlamasına oziqlantirish to'sar ishlov beriladigan qismning o'qiga parallel yo'nalishda harakat qilganda (16-rasmga qarang); o'zaro ovqatlanish to'sar ishlov beriladigan qismning o'qiga perpendikulyar yo'nalishda harakat qilganda (17-rasmga qarang) va qiya ovqatlanish- ishlov beriladigan qismning o'qiga burchak ostida (masalan, konusning sirtini burishda).

Ohangni ajratib ko'rsatish bir burilishda ishlov beriladigan qism, ya'ni ishlov beriladigan qismning bir aylanishi davomida to'sarning nisbiy harakati miqdori (I pozitsiyadan kesuvchi II holatga o'tdi, 16-rasm) va daqiqali ozuqa, ya'ni 1 minut davomida to'sarning nisbiy harakatining qiymati. Daqiqa besleme S m (mm / min) bilan ko'rsatilgan va aylanish boshiga besleme - s (mm / rev). Ular orasida quyidagi munosabatlar mavjud.

uyga

uchinchi bo'lim

Metall kesish nazariyasi asoslari.

Kesish ma'lumotlarini tanlash

VI bob

Metall kesish nazariyasi asoslari

Metalllarni kesish nazariyasining asoschilari atoqli rus olimlari I. A. Time (1838-1920), K. A. Zvorykin (1861-1928), Ya. G. Usachev (1873-1941) va boshqalar edi.Bu olimlarning asarlari jahon e'tirofi hali o'z qiymatini yo'qotmagan. Biroq qoloq chor Rossiyasi sharoitida bu asarlarning barchasi topilmadi amaliy qo'llash chunki sanoat rivojlanmagan edi.

Metall kesish fani faqat Buyuk Oktyabr Sotsialistik inqilobidan keyin, ayniqsa, sovet besh yillik rejalari davrida, fan sotsialistik sanoat xizmatiga topshirilgandan keyingina keng qamrovga ega bo'ldi.

Sovet olimlari V.D.Kuznetsov, V.A.Krivouxov, I.M. metallar, o'ziga xos xususiyat bu fanning ishlab chiqarish bilan, olimlarning ishlab chiqarish innovatorlari bilan yaqin hamkorligidir.

Metalllarni kesish fanining rivojlanishida ishlab chiqarishda innovatorlar harakati muhim rol o'ynadi. Mehnat unumdorligini oshirishga intilib, ishlab chiqarish rahbarlari kesish sharoitlarini yaxshilashning yangi usullarini izlay boshladilar: ular yangi kesish asboblari geometriyasini yaratdilar, kesish shartlarini o'zgartirdilar, yangi narsalarni o'zlashtirdilar. kesish materiallari. Har bir ish joyi Tyorner-innovator kesish jarayonini o'rganish uchun kichik laboratoriyaga aylandi.

Faqat sotsialistik iqtisodiyot sharoitida mumkin bo'lgan keng tajriba almashish, ishlab chiqarish va ilm-fanning etakchi xodimlari o'rtasidagi yaqin hamkorlik metallarni kesish fanining jadal rivojlanishini ta'minladi.

1. Kesuvchining ishi

Wedge va uning ishi. Har qanday kesish asbobining ishchi qismi hisoblanadi xanjar(44-rasm). Qo'llaniladigan kuch ta'sirida takozning uchi metallga kesiladi.

Takoz qanchalik o'tkir bo'lsa, ya'ni uning tomonlari tomonidan yaratilgan burchak qanchalik kichik bo'lsa, uni metallga kesish uchun kamroq kuch kerak bo'ladi. Takozning yon tomonlari tomonidan hosil qilingan burchak deyiladi konusning burchagi va yunoncha b harfi bilan belgilanadi ( beta). Shuning uchun konusning burchagi b qanchalik kichik bo'lsa, takoz metallga shunchalik oson kirib boradi va aksincha, konusning burchagi b qanchalik katta bo'lsa, metallni kesish uchun shunchalik katta kuch qo'llanilishi kerak. Konusning burchagini belgilashda ishlov beriladigan metallning mexanik xususiyatlarini hisobga olish kerak. Agar siz qattiq metallni kichik o'tkir burchakka ega bo'lgan kesgich bilan kessangiz, ingichka pichoq bardosh bera olmaydi va parchalanadi yoki sinadi. Shuning uchun, ishlov beriladigan metallning qattiqligiga qarab, tegishli takozni keskinlashtirish burchagi tayinlanadi.

To'g'ridan-to'g'ri to'sarning oldida joylashgan ishlov beriladigan metall qatlami uning old yuzasi bilan doimiy ravishda siqiladi. To'sarning kuchi metall zarrachalarining yopishish kuchlaridan oshib ketganda, siqilgan element qirqiladi va takozning old yuzasi bilan yuqoriga siljiydi. Qo'llaniladigan kuch ta'sirida oldinga siljigan to'sar siqilish, chip va siljishda davom etadi individual elementlar undan chiplar hosil bo'ladi.

Burilishdagi asosiy harakatlar. Torna dastgohlarida ishlov berishda ishlov beriladigan qism aylanadi va kesuvchi uzunlamasına yoki ko'ndalang yo'nalishda harakatni oladi. Ish qismining aylanishi deyiladi asosiy harakat, va to'sarning qismga nisbatan harakati - oziqlantirish harakati(45-rasm).

2. Torna asbobining asosiy qismlari va elementlari

To'sar ikkita asosiy qismdan iborat: bosh va tanasi (tayoq) (46-rasm). Bosh kesuvchining ishchi (kesuvchi) qismidir; tanasi asbob ushlagichida to'sarni mahkamlash uchun xizmat qiladi.

Bosh quyidagi elementlardan iborat: old yuzasi, ular bo'ylab chiplar chiqib ketadi va orqa yuzalar ish qismiga qaragan holda. Kesish yuzasiga qaragan orqa yuzalardan biri deyiladi asosiy; ikkinchisi, ishlov berilgan yuzaga qaragan holda, - yordamchi.

Kesish qirralari old va orqa yuzalarning kesishmasidan olinadi. Farqlash uy va yordamchi kesish qirrasi. Kesish ishlarining ko'p qismi asosiy kesish tomonidan amalga oshiriladi.

Asosiy va ikkilamchi kesish qirralarning kesishishi deyiladi kesma uchi.

3. Yuzaki ishlov berish

Ishlov beriladigan buyumda uch turdagi sirt farqlanadi (47-rasm): ishlov berilgan, ishlov berilgan va kesish yuzasi.

qayta ishlangan sirt - chiplar olinadigan ishlov beriladigan qismning yuzasi.

Yuzaki ishlov berilgan chipni olib tashlashdan keyin olingan qismning yuzasi deb ataladi.

kesish yuzasi to'sarning asosiy kesish qirrasi tomonidan ishlov beriladigan qismda hosil bo'lgan sirt deb ataladi.

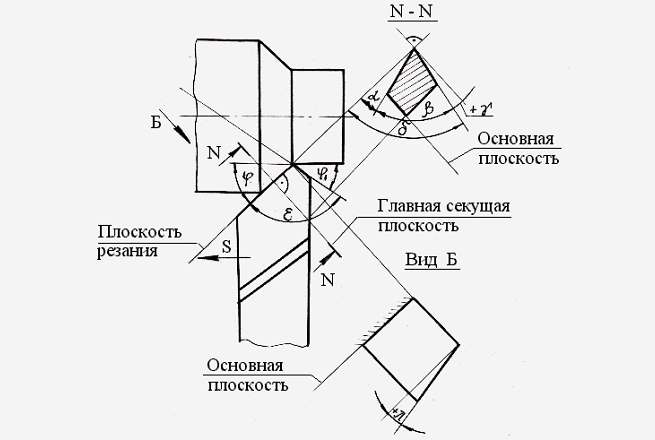

Bundan tashqari, kesish tekisligi va asosiy tekislik o'rtasida farqlash kerak.

kesish tekisligi tekislikni kesish yuzasiga tangens deb ataladi va kesuvchining kesish chetidan o'tadi.

Asosiy samolyot to'sarning uzunlamasına va ko'ndalang beslemelariga parallel tekislik deb ataladi. Torna dastgohlari uchun u asbob ushlagichining gorizontal tayanch yuzasiga to'g'ri keladi.

4. Kesuvchi burchaklar va ularning maqsadi

To'sarning ishchi qismining burchaklari kesish jarayonining oqimiga katta ta'sir qiladi.

To'sarning to'g'ri burchaklarini tanlab, siz uning uzluksiz ishlash muddatini to'mtoq (chidamlilik) va vaqt birligiga (daqiqada yoki soatda) ishlov berishgacha sezilarli darajada oshirishingiz mumkin. katta miqdor tafsilotlar.

To'sarga ta'sir qiluvchi kesish kuchi, kerakli quvvat, ishlov beriladigan yuzaning sifati va boshqalar ham to'sarning burchaklarini tanlashga bog'liq.Shuning uchun har bir tokarning har bir o'tkirlash burchagining maqsadini yaxshi o'rganishi kerak. to'sar va ularning eng foydali qiymatini to'g'ri tanlay olish.

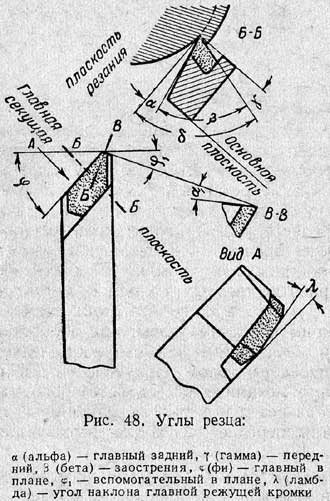

To'sarning burchaklari (48-rasm) asosiy burchaklarga, to'sarning rejadagi burchaklariga va asosiy kesuvchi qirraning moyillik burchagiga bo'linishi mumkin.

Asosiy burchaklarga quyidagilar kiradi: orqa burchak, old burchak va konusning burchagi; rejadagi to'sarning burchaklari asosiy va yordamchini o'z ichiga oladi.

To'sarning asosiy burchaklari kesish tekisligiga va asosiy tekislikka perpendikulyar bo'lgan asosiy kesish tekisligida o'lchanishi kerak.

To'sarning ishchi qismi xanjar (48-rasmda soyali) bo'lib, uning shakli to'sarning old va asosiy orqa yuzalari orasidagi burchak bilan tavsiflanadi. Bu burchak deyiladi konusning burchagi va yunoncha b (beta) harfi bilan belgilanadi.

orqa burchak α ( alfa) - asosiy qanot va kesish tekisligi orasidagi burchak.

Bo'shliq burchagi a to'sarning orqa yuzasi va ishlov beriladigan qism o'rtasidagi ishqalanishni kamaytirishga xizmat qiladi. Ishqalanishni kamaytirish orqali biz to'sarning isitilishini kamaytiramiz, buning natijasida kamroq eskiradi. Biroq, agar relyef burchagi juda ko'paytirilsa, kesma zaiflashadi va tezda yo'q qilinadi.

oldingi burchak γ ( gamma) kesuvchining old yuzasi bilan kesuvchi tekislikka perpendikulyar tekislik orasidagi burchak, asosiy kesuvchi qirra orqali chizilgan.

Chip hosil bo'lish jarayonida g tirgak burchagi muhim rol o'ynaydi. Rak burchagi ortishi bilan to'sarni metallga kesish osonroq bo'ladi, kesilgan qatlamning deformatsiyasi kamayadi, chip oqimi yaxshilanadi, kesish kuchi va quvvat sarfi kamayadi va ishlov beriladigan sirt sifati. takomillashtiriladi. Boshqa tomondan, tirgak burchagining haddan tashqari oshishi chiqib ketish tomonining zaiflashishiga va uning mustahkamligining pasayishiga, chiqib ketish tomonining parchalanishi tufayli to'sarning eskirishining oshishiga va issiqlikni olib tashlashning yomonlashishiga olib keladi. . Shuning uchun, qattiq va mo'rt metallarni qayta ishlashda asbobning mustahkamligini, shuningdek, uning chidamliligini oshirish uchun kichikroq burchakka burchakka ega bo'lgan kesgichlardan foydalanish kerak; yumshoq va egiluvchan metallarga ishlov berishda, chiplarni olib tashlashni osonlashtirish uchun katta burchak burchagi bo'lgan kesgichlardan foydalanish kerak. Amalda, oldingi burchakni tanlash, qo'shimcha ravishda bog'liq mexanik xususiyatlar ishlov berilayotgan material, to'sarning materialidan va old yuzaning shakli. Karbid to'sarlari uchun tavsiya etilgan burchak burchaklari Jadvalda keltirilgan. bitta.

Reja burchaklari. Etakchi burchak φ ( fi) asosiy kesish qirrasi va besleme yo'nalishi orasidagi burchak deb ataladi.

Burchak ph odatda ishlov berish turiga, to'sar turiga, ishlov beriladigan qismning va to'sarning qattiqligiga va ularni biriktirish usuliga qarab 30-90 ° oralig'ida tanlanadi. Metalllarning ko'p qismini o'tkazuvchi peeling kesgichlar bilan qayta ishlashda ph = 45 ° burchakni olish mumkin; yupqa ishlov berishda uzun qismlar markazlarda qismlar egilmasligi yoki titramasligi uchun 60, 75 yoki hatto 90 ° burchak burchagi bo'lgan kesgichlardan foydalanish kerak.

Rejadagi yordamchi burchak ph 1 - ikkilamchi kesish qirrasi va besleme yo'nalishi orasidagi burchak.

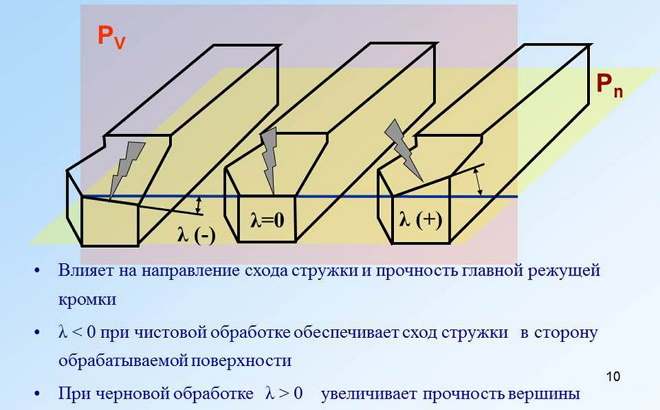

Burchak l ( lambda) asosiy chiqib ketish tomonining moyilligi(49-rasm) - asosiy tekislikka parallel ravishda kesuvchining ustki qismidan o'tkaziladigan asosiy kesish qirrasi va chiziq orasidagi burchak.

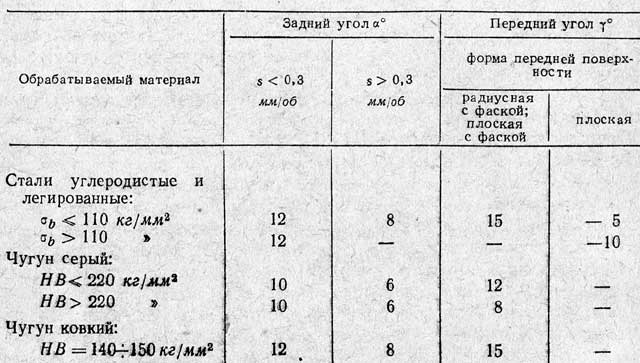

1-jadval

Karbid asboblari uchun tavsiya etilgan tirgak va tozalash burchaklari

Eslatma. Metalllarning mexanik xossalari maxsus mashinalar va asboblarda aniqlanadi va har bir xususiyatga o'ziga xos belgi beriladi. Ushbu va keyingi jadvallarda berilgan s b belgisi metallning kuchlanish kuchini ifodalaydi; bu chegaraning qiymati kg/mm2 da o'lchanadi. HB harflari metallning qattiqligini bildiradi, u Brinell qurilmasida qotib qolgan po'lat sharni metall yuzasiga bosish orqali aniqlanadi. Qattiqligining qiymati kg / mm 2 da o'lchanadi.

Eslatma. Metalllarning mexanik xossalari maxsus mashinalar va asboblarda aniqlanadi va har bir xususiyatga o'ziga xos belgi beriladi. Ushbu va keyingi jadvallarda berilgan s b belgisi metallning kuchlanish kuchini ifodalaydi; bu chegaraning qiymati kg/mm2 da o'lchanadi. HB harflari metallning qattiqligini bildiradi, u Brinell qurilmasida qotib qolgan po'lat sharni metall yuzasiga bosish orqali aniqlanadi. Qattiqligining qiymati kg / mm 2 da o'lchanadi.

Cho'qqisi chiqib ketish tomonining eng past nuqtasi bo'lgan kesuvchilar, ya'ni burchak l ijobiy(49-rasm, c), yanada bardoshli va chidamli; bunday kesgichlar bilan qattiq metallarni, shuningdek zarba yukini yaratadigan intervalgacha sirtlarni qayta ishlash yaxshi. Bunday sirtlarni qayta ishlashda karbid kesgichlar asosiy chiqib ketish qirrasining moyillik burchagi 20-30 ° gacha o'rnatiladi. Cho'qqisi chiqib ketish tomonining eng yuqori nuqtasi bo'lgan kesuvchilar, ya'ni burchak l salbiy(49-rasm, a), yumshoq metallardan tayyorlangan qismlarni qayta ishlash uchun foydalanish tavsiya etiladi.

5. Kesish tishlarini tayyorlash uchun ishlatiladigan materiallar

To'sarning kesish qirralarida ishlaganda yuqori bosim, shuningdek, yuqori harorat (600-800 ° va undan yuqori) paydo bo'ladi. To'sarning orqa yuzasining chiqib ketish yuzasiga ishqalanishi va to'sarning old yuzasidagi chiplar uning ishchi yuzalarining ko'p yoki kamroq tez eskirishiga olib keladi. Aşınma tufayli chiqib ketish qismining shakli o'zgaradi va bir muncha vaqt o'tgach, to'sar keyingi ish uchun yaroqsiz bo'lib qoladi; bunday to'sarni mashinadan olib tashlash va qayta o'tkirlash kerak. Asbobning ishlash muddatini qayta silliqlashsiz oshirish uchun uning materiali yuqori haroratlarda aşınmaya yaxshi qarshilik ko'rsatishi kerak. Bundan tashqari, to'sarning materiali bardosh bera oladigan darajada kuchli bo'lishi kerak yuqori bosimlar kesish paytida paydo bo'ladi. Shuning uchun, to'sarlarning materialiga quyidagi asosiy talablar qo'yiladi - yuqori haroratda qattiqlik, yaxshi aşınma qarshilik va mustahkamlik.

Hozirgi vaqtda ushbu talablarga javob beradigan ko'plab asboblar po'latlari va qotishmalar mavjud. Bularga quyidagilar kiradi: uglerodli asbob po'latlari, yuqori tezlikli po'latlar, qattiq qotishmalar va keramik materiallar.

Uglerodli asbob po'lati. Kesish asboblarini ishlab chiqarish uchun uglerod miqdori 0,9 dan 1,4% gacha bo'lgan po'latdan foydalaniladi. Söndürme va temperleme so'ng, bu po'latdan yasalgan kesish asbobi yuqori qattiqlik oladi. Biroq, kesish jarayonida chiqib ketish tomonining harorati 200-250 ° ga yetsa, po'latning qattiqligi keskin pasayadi.

Shu sababli, uglerodli asboblar po'lati hozirgi vaqtda cheklangan qo'llaniladi: kesish zonasidagi harorat kichik qiymatga etganida nisbatan past kesish tezligida ishlaydigan kesish asboblarini tayyorlash uchun ishlatiladi. Bunday asboblarga quyidagilar kiradi: matritsalar, raybalar, kranlar, fayllar, qirg'ichlar va boshqalar. Kesuvchilar hozirda uglerodli asbob po'latidan ishlab chiqarilmaydi.

Yuqori tezlikli po'latlar. Yuqori tezlikli po'latlar o'z ichiga oladi ko'p miqdorda maxsus, deb atalmish qotishma elementlar - volfram, xrom, vanadiy va kobalt, po'lat yuqori kesish xususiyatlarini beradi - 600-700 ° gacha kesish paytida qizdirilganda qattiqlik va aşınma qarshilik saqlab qolish qobiliyati. HSS to'sarlari uglerodli to'sarlarga qaraganda 2-3 baravar yuqori kesish tezligiga imkon beradi.

Hozirgi vaqtda SSSRda yuqori tezlikda ishlaydigan po'latning quyidagi navlari (GOST 9373-60) ishlab chiqariladi: R18, R9, R9F5, R14F14, R18F2, R9K5, R9KYU, R10K5F5 va R18K5F2.

To'liq tez po'latdan yasalgan to'sarlar qimmat, shuning uchun yuqori tezlikli po'latni tejash uchun asosan payvandlangan plitalari bo'lgan kesgichlar qo'llaniladi.

Qattiq qotishmalar. Karbid qotishmalari juda yuqori qattiqlik va yaxshi aşınma qarshilik bilan ajralib turadi.

Qattiq qotishmalar volfram va titanium kukunlari uglerod bilan birlashtirilgan plitalar shaklida ishlab chiqariladi. Uglerod va volfram birikmasi deyiladi volfram karbid, va titanium, titanium karbid bilan. Bog'lovchi sifatida kobalt qo'shiladi. Bu chang aralashmasi kichik plitalarni olish uchun yuqori bosim ostida presslanadi, keyin ular taxminan 1500 ° haroratda sinterlanadi. Tayyor plitalar hech qanday talab qilmaydi issiqlik bilan ishlov berish. Plitadan yasalgan to'sar ushlagichiga mis bilan lehimlanadi karbonli po'lat yoki unga sozlash va vintlar yordamida biriktirilgan (plastinkalarni mexanik mahkamlash).

Qattiq qotishmalarning asosiy afzalligi shundaki, ular chiplar va ishlov beriladigan qismning tushishi natijasida aşınmaya yaxshi qarshilik ko'rsatadi va 900-1000 ° gacha qizdirilganda ham kesish xususiyatlarini yo'qotmaydi. Ushbu xususiyatlar tufayli karbid qo'shimchalari bilan jihozlangan to'sarlar eng ko'p ishlov berish uchun mos keladi qattiq metallar(qattiq po'latlar, shu jumladan qotib qolganlar) va metall bo'lmagan materiallar (shisha, chinni, plastmassalar) yuqori tezlikda ishlov beruvchilar tomonidan ruxsat etilgan kesish tezligidan 4-6 baravar yoki undan yuqori bo'lgan kesish tezligida.

Qattiq qotishmalarning kamchiliklari - bu mo'rtlikning kuchayishi.

Hozirgi vaqtda SSSRda qattiq qotishmalarning ikki guruhi ishlab chiqarilmoqda. Asosiylari - volfram(VK2, VKZ, VK4, VK6M, VK6, VK8 va VK8M) va titan-volfram(T30K4, T15K6, T14K8, T5K10). Ushbu guruhlarning har biri o'ziga xos doiraga ega (2-jadval).

Barcha volfram qotishmalari quyma temir, rangli metallar va ularning qotishmalari, qotib qolgan po'latlar, zanglamaydigan po'latlar va metall bo'lmagan materiallarni (ebonit, chinni, shisha va boshqalar) qayta ishlash uchun mo'ljallangan. Cheliklarni qayta ishlash uchun titan-volfram guruhining qattiq qotishmalari ishlatiladi.

Seramika materiallari. Yaqinda sovet metallurglari yuqori kesish xususiyatlariga ega arzon materiallarni yaratdilar, ular ko'p hollarda qattiq qotishmalarni almashtiradilar. Bu keramik materiallar termokorund), plitalar shaklida ishlab chiqariladi oq rang, marmarni eslatuvchi, qattiq qotishmalar kabi, to'sar ushlagichlariga lehimlangan yoki ularga mexanik biriktirilgan. Bu plitalar tarkibida volfram, titan va boshqalar kabi qimmat va kam elementlar mavjud emas. Shu bilan birga, keramik plitalar qattiq qotishmalarga qaraganda yuqori qattiqlikka ega va 1200 ° gacha qizdirilganda qattiqligini saqlab qoladi, bu esa metallarni metall bilan kesish imkonini beradi. ular bilan yuqori tezliklar kesish.

Keramika plitalarining kamchiliklari ularning yopishqoqligining etarli emasligi hisoblanadi. Keramika qo'shimchalari bilan jihozlangan kesgichlar quyma temir, bronza, alyuminiy qotishmalari va yumshoq po'latlarni tugatish yoki yarim ishlov berish uchun ishlatilishi mumkin.

6. Kesuvchilarni charxlash va pardozlash

Zavodlarda to'sarlarni charxlash odatda da markazlashtirilgan tarzda amalga oshiriladi silliqlash mashinalari maxsus ishchilar. Lekin tokarning o'zi kesuvchilarni o'tkirlashi va tugatishi kerak.

jadval 2

Qattiq qotishmalarning ayrim navlarining xususiyatlari va maqsadi

Yuqori tezlikli to'sarlarni keskinlashtirish va pardozlash quyidagi qoidalarga muvofiq amalga oshiriladi:

1. Silliqlash g'ildiragi urmasligi kerak, uning yuzasi tekis bo'lishi kerak; agar aylananing ishchi yuzasi rivojlangan bo'lsa, uni tuzatish kerak.

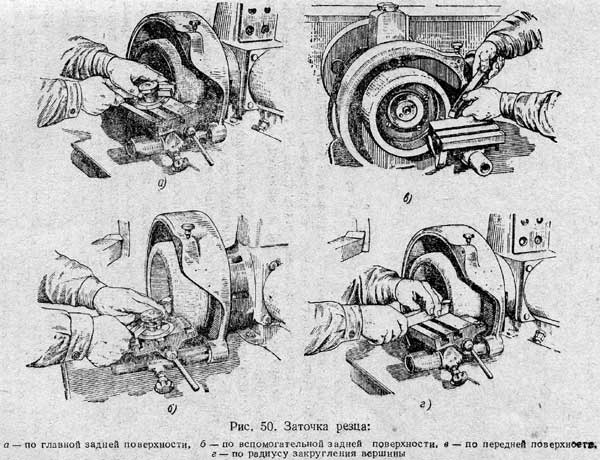

2. O'tkirlash paytida siz qo'l asbobidan foydalanishingiz kerak, va to'sarni og'irlikda ushlab turmang. Qo'l moslamasi silliqlash g'ildiragiga iloji boricha yaqinroq, kerakli burchak ostida o'rnatilishi va to'sarga ishonchli yordam berishi kerak (50-rasm, a-d).

3. O'tkirlash uchun to'sar aylananing ishchi yuzasi bo'ylab harakatlanishi kerak, aks holda u notekis eskiradi.

4. To'sarni haddan tashqari qizib ketmaslik va shu bilan undagi yoriqlar paydo bo'lishiga yo'l qo'ymaslik uchun to'sarni aylanaga qattiq bosmang.

5. O'tkirlash to'sarni suv bilan uzluksiz va mo'l-ko'l sovutish bilan amalga oshirilishi kerak. Tomchilatib sovutish, shuningdek, yuqori darajada isitiladigan to'sarni vaqti-vaqti bilan suvga botirishga yo'l qo'yilmaydi. Agar doimiy sovutish mumkin bo'lmasa, quruq o'tkirlashga o'tish yaxshiroqdir.

6. Yuqori tezlikli po'latdan yasalgan kesgichlarni charxlash o'rtacha qattiqlikdagi va 25-16 donali elektrokorundli g'ildiraklar yordamida amalga oshirilishi kerak.

Kesuvchilarni charxlash tartibi quyidagicha o'rnatiladi. Birinchidan, asosiy orqa sirt keskinlashadi (50-rasm, a). Keyin yordamchi orqa sirt (50-rasm, b), so'ngra old yuza (50-rasm, c) va nihoyat, tepaning radiusi (50-rasm, d).

7. Himoya qopqog'i olib tashlangan mashinalarda to'sarlarni o'tkirlash qat'iyan man etiladi.

8. O'tkirlashda xavfsizlik ko'zoynaklarini taqing.

To'sarni o'tkirlashdan so'ng, uning kesish qirralarida kichik tirqishlar, burmalar va xavflar qoladi. Ular maxsus pardozlash mashinalarida tugatish yo'li bilan yo'q qilinadi. Tugatish, shuningdek, mineral moy bilan namlangan nozik taneli tosh yordamida qo'lda amalga oshiriladi. Birinchidan, teginish toshining engil harakatlari bilan orqa yuzalar o'rnatiladi, keyin esa old va tepaning radiusi.

Karbid qo'shimchalar bilan jihozlangan kesgichlarni o'tkirlash va tugatish. Qattiq qotishma plitalari bilan kesgichlarni keskinlashtirish yashil kremniy karbid doiralari bo'lgan silliqlash mashinalarida amalga oshiriladi. O'tkirlash qo'lda ham (50-rasm, a-d) va asbob ushlagichlarida kesmalarni mahkamlash bilan amalga oshiriladi. Bu keskichlarni charxlash tartibi yuqori tezlikli po'latdan yasalgan keskichlar bilan bir xil, ya'ni birinchi navbatda to'sar asosiy orqa bo'ylab (50-rasm, a), so'ngra yordamchi orqa yuzalar bo'ylab o'tkirlashadi (50-rasm, b). ), so'ngra old yuza bo'ylab (50-rasm, c) va nihoyat, kesmaning yuqori qismini yumaloqlang (50-rasm, d).

Dastlabki o'tkirlash 50-40 qirrali yashil kremniy karbidli g'ildiraklar bilan amalga oshiriladi va oxirgi o'tkirlash 25-16 qirrali.

Qattiq qotishma plastinkaning haddan tashqari qizib ketishi va yorilishiga yo'l qo'ymaslik uchun to'sarni aylananing ishchi yuzasiga qattiq bosmaslik kerak. Bundan tashqari, u doimo aylanaga nisbatan harakatlanishi kerak; bu doiraning bir xil kiyinishi uchun zarur.

Keskinlik ham quruq, ham to'sarni suv bilan mo'l-ko'l sovutish bilan amalga oshirilishi mumkin.

Karbid to'sarni keskinlashtirgandan so'ng, uning yuzasini tugatish kerak. Tugatish qo'lda yoki pardozlash mashinasida amalga oshiriladi. Qo'lda pardozlash quyma temir yoki mis qo'ltiq yordamida amalga oshiriladi, uning ishchi yuzasi maxsus pasta bilan ishqalanadi yoki mashina moyi yoki kerosin bilan aralashtirilgan bor karbid kukuni sirtga tekis qatlamda qo'llaniladi. Tugatish chiqib ketish chetidan 2-4 mm kenglikda amalga oshiriladi.

1,5-2 m / s tezlikda aylanadigan diametri 250-300 mm bo'lgan quyma temir disk yordamida maxsus pardozlash mashinasida yanada samarali pardozlash; bu disk yuzasiga mashina moyi yoki kerosin bilan aralashtirilgan bor karbidining pastasi yoki kukuni qo'llaniladi.

7. Chip shakllanishi

Tarash turlari. To'sarning bosimi ta'sirida ajratilgan chip shaklini sezilarli darajada o'zgartiradi yoki ular aytganidek, deformatsiyalanadi: uzunligi qisqaradi va qalinligi ortadi. Bu hodisani birinchi marta prof. I. A. Vaqt va nomli chipning qisqarishi.

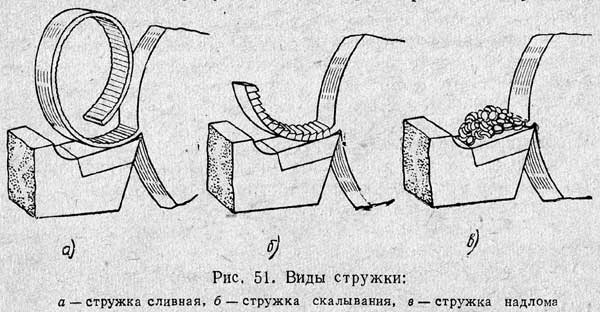

Chipning ko'rinishi metallning mexanik xususiyatlariga va kesish sodir bo'lgan sharoitlarga bog'liq. Agar yopishqoq metallar (qo'rg'oshin, qalay, mis, yumshoq po'lat, alyuminiy va boshqalar) qayta ishlansa, u holda chiplarning alohida elementlari bir-biriga mahkam yopishib, lentaga o'ralgan uzluksiz chip hosil qiladi (51-rasm, a). ). Bunday ip deyiladi drenaj. Qattiq po'lat kabi kamroq yopishqoq metallarni qayta ishlashda, bir-biri bilan zaif bog'langan alohida elementlardan chiplar hosil bo'ladi (51-rasm, b). Bunday ip deyiladi chiplarni maydalash.

Agar ishlov beriladigan metall mo'rt bo'lsa, masalan, quyma temir yoki bronza, u holda chiplarning alohida elementlari parchalanadi va ishlov beriladigan qismdan va bir-biridan ajralib chiqadi (51-rasm, s). Bunday chip, individual tarozilardan iborat tartibsiz shakl, deyiladi singan chiplar.

Ko'rib chiqilgan chiplar turlari doimiy bo'lib qolmaydi, ular o'zgaruvchan kesish shartlari bilan o'zgarishi mumkin. Qayta ishlangan metall qanchalik yumshoq va chip qalinligi va kesish burchagi qanchalik kichik bo'lsa, chip shakli drenajga yaqinlashadi. Kesish tezligi oshirilganda va sovutish qo'llanilganda ham xuddi shunday bo'ladi. Kesish tezligining pasayishi bilan drenaj chipi o'rniga chipping chiplari olinadi.

O'sish. Agar siz kesish uchun ishlatilgan to'sarning old yuzasini ko'rib chiqsangiz, u holda kesish chetida ba'zan yuqori harorat va bosim ostida to'sarga payvandlangan kichik metall bo'lakni topishingiz mumkin. Bu deb ataladigan narsa o'sish(52-rasm). Egiluvchan metallarni kesishning ma'lum sharoitlarida paydo bo'ladi, ammo mo'rt metallarni qayta ishlashda kuzatilmaydi. Qurilishning qattiqligi qayta ishlanadigan metallning qattiqligidan 2,5-3 baravar yuqori; buning natijasida o'sishning o'zi hosil bo'lgan metallni kesish qobiliyatiga ega.

Qurilishning ijobiy roli shundaki, u kesish pichog'ini qoplaydi, uni pastga tushadigan chiplar va issiqlik ta'sirida aşınmadan himoya qiladi va bu to'sarning chidamliligini biroz oshiradi. Qopqoqning mavjudligi peeling paytida foydalidir, chunki kesish pichog'i kamroq qiziydi va uning aşınması kamayadi. Biroq, yig'ilish shakllanishi bilan ishlov berilgan sirtning aniqligi va tozaligi yomonlashadi, chunki to'planish pichoqning shaklini buzadi. Shuning uchun qurilishni shakllantirish tugatish ishlari uchun noqulaydir.

8. Kesish rejimi elementlari haqida tushuncha

Har bir alohida holatda qayta ishlashni yanada samarali bajarish uchun torner kesish rejimining asosiy elementlarini bilishi kerak; bu elementlar kesish chuqurligi, besleme va kesish tezligidir.

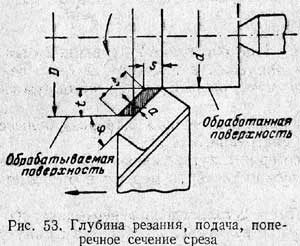

Kesish chuqurligi ikkinchisiga perpendikulyar o'lchangan qayta ishlangan va ishlov berilgan yuzalar orasidagi masofa deb ataladi. Kesish chuqurligi t harfi bilan ko'rsatilgan va millimetr bilan o'lchanadi (53-rasm).

Ish qismini stanokda aylantirganda, ishlov berish ruxsati bir yoki bir nechta o'tishda kesiladi.

Kesish chuqurligini aniqlash uchun t kesgich o'tishidan oldin va keyin ishlov beriladigan qismning diametrini o'lchash kerak, diametrlardagi farqning yarmi kesish chuqurligini beradi, boshqacha qilib aytganda, ![]()

bu erda D - to'sar o'tishidan oldingi qismning mm dagi diametri; d - to'sar o'tgandan keyin mm dagi qismning diametri. To'sarning ishlov beriladigan qismning bir aylanishida harakati (53-rasm) deyiladi topshirish. Besleme s harfi bilan belgilanadi va qismning aylanishida millimetr bilan o'lchanadi; qisqalik uchun mm / rev yozish odatiy holdir. To'sarning ramka qo'llanmalariga nisbatan harakatlanish yo'nalishiga qarab, quyidagilar mavjud:

a) uzunlamasına oziqlantirish- yotoq yo'riqnomalari bo'ylab;

b) o'zaro ovqatlanish- yotoq yo'riqnomalariga perpendikulyar;

ichida) qiya ovqatlanish- yotoqning yo'riqnomalariga burchak ostida (masalan, konusning sirtini burishda).

Kesishning kesma maydoni f (eff) harfi bilan belgilanadi va yem tomonidan kesish chuqurligining mahsuloti sifatida aniqlanadi (53-rasmga qarang):

Kesish va oziqlantirish chuqurligidan tashqari, ular kesilgan qatlamning kengligi va qalinligini ham ajratib turadi (53-rasm).

Kesish qatlami kengligi, yoki chip kengligi, - kesish yuzasi bo'ylab o'lchangan ishlov berilgan va ishlov berilgan yuzalar orasidagi masofa. U millimetrda o'lchanadi va b (be) harfi bilan belgilanadi.

Kesish qalinligi, yoki chip qalinligi, - chip kengligiga perpendikulyar ravishda o'lchangan qismning bir aylanishida chiqib ketish tomonining ikkita ketma-ket pozitsiyasi orasidagi masofa. Chip qalinligi millimetrda o'lchanadi va a harfi bilan belgilanadi.

Bir xil besleme va kesish chuqurligi bilan, asosiy burchak ph pasayganda, chip qalinligi kamayadi va uning kengligi ortadi. Bu kesish chetidan issiqlik tarqalishini yaxshilaydi va asbobning ishlash muddatini oshiradi, bu esa o'z navbatida kesish tezligini sezilarli darajada oshirish va vaqt birligida ko'proq qismlarni qayta ishlash imkonini beradi. Shu bilan birga, ph rejasidagi asosiy burchakning pasayishi radial (itarish) kuchning oshishiga olib keladi, bu esa etarli darajada qattiq bo'lmagan qismlarga ishlov berishda ularning egilishiga, aniqlikni yo'qotishiga, shuningdek kuchli tebranishlarga olib kelishi mumkin. Tebranishlarning paydo bo'lishi, o'z navbatida, ishlov beriladigan sirtning tozaligining yomonlashishiga olib keladi va ko'pincha to'sarning chiqib ketish tomonining parchalanishiga olib keladi.

Kesish tezligi. Torna dastgohida ishlov berishda D diametrli aylanada joylashgan A nuqta (54-rasm), qismning bir aylanishida shu doira uzunligiga teng yo'lni bosib o'tadi.

Har qanday aylananing uzunligi uning diametridan taxminan 3,14 marta katta, shuning uchun u 3,14 D ga teng.

Doira uzunligi uning diametridan necha marta katta ekanligini ko'rsatadigan 3.14 raqami odatda yunoncha p (pi) harfi bilan belgilanadi.

Bir aylanishda A nuqta pD ga teng yo'lni hosil qiladi. Qismning diametri D, shuningdek uning atrofi pD, millimetr bilan o'lchanadi.

Ish qismi bir daqiqada bir necha aylanishni amalga oshiradi deb taxmin qiling. Keling, ularning sonini n harfi bilan belgilaymiz daqiqada aylanishlar yoki rpm deb qisqartiriladi. Bu holda A nuqtasi bosib o'tadigan yo'l aylana va daqiqada aylanishlar sonining ko'paytmasiga teng bo'ladi, ya'ni pDn daqiqada millimetr yoki qisqartirilgan mm / min va deyiladi. aylana tezligi.

yo'l, o'tish mumkin bo'lgan nuqta bir daqiqada to'sarning chiqib ketish tomoniga nisbatan burish paytida ishlov beriladigan sirt deyiladi kesish tezligi.

Qismning diametri odatda millimetrda ifodalanganligi sababli, kesish tezligini daqiqada metrda topish uchun pDn ni 1000 ga bo'ling. Buni quyidagi formula sifatida yozish mumkin:

bu yerda v - m/min da kesish tezligi;

D - ishlov beriladigan qismning diametri mm;

n - daqiqada aylanishlar soni.

3-misol Qayta ishlangan rulon diametri D = 100 = 150 rpm. Kesish tezligini aniqlang.

Qaror: Shpindel tezligini hisoblash. Ma'lum bo'lgan diametrning bir qismini aylantirganda, kerakli kesish tezligini olish uchun tornachi mashinani shunday sonli mil aylanishlariga moslashtirishi kerak bo'lishi mumkin. Buning uchun quyidagi formuladan foydalaniladi: ![]() bu erda D - ishlov beriladigan qismning diametri mm;

bu erda D - ishlov beriladigan qismning diametri mm;

4-misol Diametri D \u003d 50 mm bo'lgan rolik v \u003d 25 m / min kesish tezligida daqiqada qancha aylanishlarga ega bo'lishi kerak?

Qaror:

9. To'sarga ta'sir qiluvchi kuchlar va kesish kuchi haqida asosiy ma'lumotlar

To'sarga ta'sir qiluvchi kuchlar. Ish qismidan chiplarni olib tashlashda to'sar metall zarrachalarining bir-biriga yopishish kuchini engib o'tishi kerak. To'sarning kesish qirrasi ishlov berilayotgan materialni kesganda va chip ajratilganda, kesuvchi ajratilayotgan metalldan bosimni boshdan kechiradi (55-rasm).

Yuqoridan pastga qarab, P z kuchi to'sarni bosadi, bu esa to'sarni pastga bosib, qismni yuqoriga burishga intiladi. Bu kuch deyiladi kesish kuchi.

Besleme harakatiga qarama-qarshi yo'nalishda gorizontal tekislikda to'sar P x kuchi bilan bosiladi, deyiladi. eksenel kuch, yoki oziqlantirish kuchi. Uzunlamasına burilish paytida bu kuch to'sarni quyruq tomon bosishga intiladi.

Gorizontal tekislikda, besleme yo'nalishiga perpendikulyar bo'lib, to'sar P y kuchi bilan bosiladi, bu radial kuch deb ataladi. Bu kuch to'sarni ishlov beriladigan qismdan uzoqlashtirishga va uni gorizontal yo'nalishda egishga intiladi.

Barcha sanab o'tilgan kuchlar kilogramm bilan o'lchanadi.

Uchta kuchning eng kattasi vertikal kesish kuchidir: bu besleme kuchidan taxminan 4 marta va radial kuchdan 2,5 marta. Kesish kuchi boshcha mexanizmining qismlarini yuklaydi; shuningdek, to'sarni, qismni yuklaydi, ko'pincha ularda katta stresslarni keltirib chiqaradi.

Tajribalar shuni aniqladiki, kesish kuchi ishlov beriladigan materialning xususiyatlariga, olinadigan chipning o'lchami va shakliga, to'sarning shakliga, kesish tezligiga va sovutishga bog'liq.

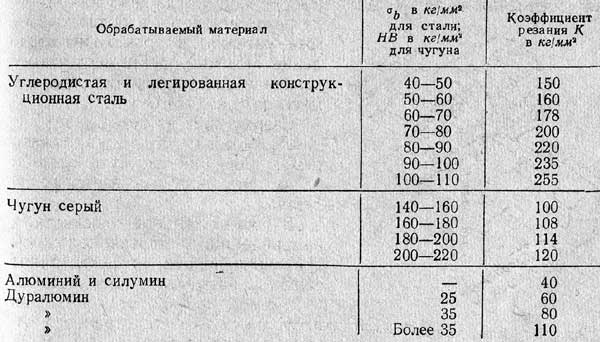

Qarshilikni tavsiflash uchun turli materiallar kesish kesish koeffitsienti tushunchasini o'rnatdi. Kesish koeffitsienti K - ma'lum bir kesish sharoitida o'lchanadigan kesilgan qismning kvadrat millimetriga kilogrammdagi kesish bosimi:

Kesish chuqurligi t......................5 mm

Besleme s......................1 mm/rev

Tayanch burchagi g......................15°

Etakchi burchak ph.......45°

To'sarning kesish qirrasi - to'g'ri chiziqli, gorizontal

To'sarning uchi radius r = 1 mm bilan yaxlitlanadi

Ish sovutmasdan amalga oshiriladi

Jadvalda. 3 ba'zi metallar uchun kesish omilining o'rtacha qiymatlarini ko'rsatadi.

3-jadval

Burilish paytida K kesish omilining o'rtacha qiymatlari

Agar kesish koeffitsienti K ma'lum bo'lsa, uni f kesimining tasavvurlar maydoniga mm 2 ga ko'paytirib, formuladan foydalanib kesish kuchining taxminiy qiymatini topishingiz mumkin.

P z \u003d Kf kg. (sakkiz)

5-misol Torna dastgohida s b = 60 kg / mm 2 bo'lgan mashinada yasalgan po'latdan yasalgan milya aylantiriladi. Kesish chuqurligi t = 5 mm va besleme s = 0,5 mm / rev bo'lsa, kesish kuchini aniqlang.

Qaror. Formula (8) bo'yicha, kesish kuchi P z \u003d Kf kg. (sakkiz) Biz f qiymatini aniqlaymiz: f \u003d ts \u003d 5x0,5 \u003d 2,5 mm 2. Jadvalga ko'ra 3, biz s b \u003d 60 kg / mm 2 bo'lgan mashinada yasalgan po'lat uchun K qiymatini topamiz: K \u003d 160 kg / mm 2. Shuning uchun z = Kf = 160x2,5 = 400 kg. kesish kuchi. Kesish kuchi va kesish tezligini bilib, siz ma'lum bir qismning chiplarini kesish uchun qancha quvvat kerakligini bilib olishingiz mumkin.

Kesish kuchi formula bilan aniqlanadi ![]() (9) bu erda N res - ot kuchida kesish kuchi;

(9) bu erda N res - ot kuchida kesish kuchi;

P z - kg dagi kesish kuchi;

v - m/min da kesish tezligi.

Dastgohning elektr motorining kuchi kesish kuchidan biroz kattaroq bo'lishi kerak, chunki elektr motorining kuchining bir qismi harakatni elektr motoridan dastgoh miliga uzatuvchi mexanizmlardagi ishqalanishni engishga sarflanadi.

6-misol Oldingi misolda ko'rib chiqilgan milni burish uchun kesish quvvatini aniqlang, agar ishlov berish kesish tezligida amalga oshirilsa, y = 60 m / min. Qaror. Formula (9) ga muvofiq, kesish kuchi

Kesish kuchi odatda ot kuchida emas, balki kilovatlarda (kVt) ifodalanadi. Bir kilovatt 1,36 marta ot kuchiga teng, shuning uchun quvvatni kilovattlarda ifodalash uchun ot kuchini 1,36 ga bo'lish kerak:

va teskari,

10. Kesish va asbobning ishlash muddati issiqligi

Kesish kuchining ortishi bilan ishqalanish kuchi ortadi, buning natijasida kesish jarayonida ajralib chiqadigan issiqlik miqdori ortadi. Kesish tezligi oshishi bilan kesishning issiqligi yanada ortadi, chunki bu chip hosil bo'lishining butun jarayonini tezlashtiradi.

Kesishning hosil bo'lgan issiqligi uni etarli darajada olib tashlamasdan, to'sarni yumshatadi, buning natijasida uning chiqib ketish qismining aşınması ko'proq sodir bo'ladi. Bu to'sarni o'zgartirish yoki uni keskinlashtirish va uni qayta o'rnatish zaruratini keltirib chiqaradi.

To'mtoqdan oldin to'sarning uzluksiz ishlash vaqti asbobning ishlash muddati deb ataladi (daqiqada o'lchanadi). To'sarning tez-tez o'zgarishi (qisqa asbob muddati) sabab bo'ladi qo'shimcha xarajatlar to'sarni keskinlashtirish va o'rnatish uchun, shuningdek, eskirgan kesgichlarni to'ldirish uchun.

Shunday qilib, asbobning ishlash muddati muhim omil kesish shartlarini tanlashda, ayniqsa kesish tezligini tanlashda.

To'sarning chidamliligi, birinchi navbatda, u ishlab chiqarilgan materialning sifatiga bog'liq. Eng chidamli bo'lib, qattiqlikni sezilarli darajada yo'qotmasdan, eng yuqori isitish haroratini ta'minlaydigan materialdan tayyorlangan to'sar bo'ladi. Qattiq qotishma plitalar, mineral-keramika plitalari bilan jihozlangan kesgichlar eng katta qarshilikka ega; sezilarli darajada kamroq qarshilik - yuqori tezlikda po'latdan yasalgan kesgichlar, eng kichik - uglerodli po'latdan yasalgan kesgichlar.

To'sarning qarshiligi, shuningdek, ishlov beriladigan materialning xususiyatlariga, kesilgan qismga, to'sarning o'tkir burchaklariga va kesish tezligiga bog'liq. Ishlov beriladigan materialning qattiqligini oshirish asbobning ishlash muddatini qisqartiradi.

Keskinlik burchaklarini va old yuzaning shaklini o'zgartirib, to'sarlarning chidamliligi va ularning ishlashini sezilarli darajada oshirishga erishish mumkin.

Kesish tezligi, ayniqsa, asbobning ishlash muddatiga kuchli ta'sir qiladi. Ba'zida tezlikning eng kichik o'sishi ham to'sarning tez to'mtoq bo'lishiga olib keladi. Misol uchun, agar po'latni yuqori tezlikda to'sar bilan qayta ishlashda kesish tezligi atigi 10% ga, ya'ni 1,1 baravar oshirilsa, to'sar ikki baravar tez zerikarli bo'ladi va aksincha.

Kesishning tasavvurlar maydonining oshishi bilan asbobning ishlash muddati pasayadi, lekin kesish tezligining bir xil o'sishi bilan emas.

Asbobning ishlash muddati, shuningdek, asbobning o'lchamiga, kesilgan qismning shakliga va sovutishga bog'liq. To'sar qanchalik massiv bo'lsa, u chiqib ketish chetidan issiqlikni yaxshiroq olib tashlaydi va shuning uchun uning chidamliligi shunchalik yuqori bo'ladi.

Tajribalar shuni ko'rsatadiki, kesishning bir xil kesimida katta chuqurlikdagi kesish va kichikroq besleme mos ravishda kattaroq ozuqa bilan kichikroq kesish chuqurligiga qaraganda ko'proq asbobning ishlash muddatini ta'minlaydi. Buning sababi shundaki, kesish chuqurligi kattaroq bo'lsa, chiplar chiqib ketish tomonining kattaroq uzunligi bilan aloqa qiladi, shuning uchun kesish issiqligi yaxshiroq olib tashlanadi. Shuning uchun, xuddi shu kesma bilan, kattaroq ozuqaga qaraganda, kattaroq chuqurlik bilan ishlash foydaliroqdir.

To'sarning chidamliligi sovutilganda sezilarli darajada oshadi.

Sovutgichni ko'p miqdorda etkazib berish kerak (emulsiya 10-12 l / min, moy va sulfofrezol 3-4 l / min); oz miqdordagi suyuqlik nafaqat foyda keltirmaydi, balki to'sarni ham buzadi, bu uning yuzasida kichik yoriqlar paydo bo'lishiga olib keladi, bu esa parchalanishga olib keladi.

11. Kesish tezligini tanlash

Mehnat unumdorligi kesish tezligini tanlashga bog'liq: kesish tezligi qanchalik yuqori bo'lsa kamroq vaqt qayta ishlashga sarflanadi. Biroq, kesish tezligining oshishi bilan asbobning ishlash muddati kamayadi, shuning uchun kesish tezligini tanlashga asbobning ishlash muddati va asbobning ishlash muddatiga ta'sir qiluvchi barcha omillar ta'sir qiladi. Ulardan eng muhimi, ishlov berilayotgan materialning xossalari, kesuvchi materialining sifati, kesish chuqurligi, ozuqa, to'sarning o'lchamlari va o'tkirlash burchaklari va sovutishdir.

1. Asbobning ishlash muddati qanchalik uzoq bo'lishi kerak, kesish tezligi pastroq tanlanishi kerak va aksincha.

2. Qayta ishlangan material qanchalik qiyin bo'lsa, asbobning ishlash muddati shunchalik kam bo'ladi, shuning uchun qattiq materiallarga ishlov berishda kerakli qarshilikni ta'minlash uchun kesish tezligini kamaytirish kerak. Yuzasida qattiq qobiq, qobiq yoki shkala bo'lgan quyma va zarbdan yasalgan buyumlarga ishlov berishda, kesish tezligini materiallarni qobiqsiz ishlov berishda mumkin bo'lganidan kamaytirish kerak.

3. To'sarning moddiy xususiyatlari uning chidamliligini aniqlaydi, shuning uchun kesish tezligini tanlash ham ushbu xususiyatlarga bog'liq. Boshqa narsalar teng bo'lsa, yuqori tezlikli po'latdan yasalgan to'sarlar uglerodli po'lat kesgichlarga qaraganda sezilarli darajada yuqori kesish tezligiga imkon beradi; hatto yuqori kesish tezligi qattiq qotishmalar bilan jihozlangan to'sarlarga imkon beradi.

4. Yopishqoq metallarni qayta ishlashda kesgichning qarshiligini oshirish uchun kesgichlarni sovutishdan foydalanish foydalidir. Bunday holda, xuddi shu asbobning ishlash muddati bilan, sovutishsiz ishlov berish bilan solishtirganda kesish tezligini 15-25% ga oshirish mumkin.

5. To'sarning o'lchamlari va uni o'tkirlash burchaklari ham ruxsat etilgan kesish tezligiga ta'sir qiladi: to'sar qanchalik massiv bo'lsa, ayniqsa uning boshi kesish paytida hosil bo'lgan issiqlikni shunchalik yaxshi olib tashlaydi. Qayta ishlangan materialga mos kelmaydigan noto'g'ri tanlangan kesuvchi burchaklar kesish kuchini oshiradi va to'sarning tezroq aşınmasına yordam beradi.

6. Kesilgan qismning ko'payishi bilan asbobning ishlash muddati kamayadi, shuning uchun kattaroq qism bilan kichikroq qismga qaraganda pastroq kesish tezligini tanlash kerak.

Tugatish jarayonida kichik chiplar olib tashlanganligi sababli, tugatish paytida kesish tezligi qo'pol ishlov berishdan ancha yuqori bo'lishi mumkin.

Kesish qismining ko'payishi kesish tezligini oshirishdan ko'ra asbobning ishlash muddatiga kamroq ta'sir qilganligi sababli, kesish tezligini biroz qisqartirish orqali kesish qismini oshirish foydalidir. Kuybishev dastgohlari zavodining novator tokari V.Kolesovning ishlov berish usuli ana shu tamoyilga asoslanadi. 150 m/daqiqa kesish tezligida ishlaydigan T.Kolesov po'lat qismlarni 0,3 mm / aylanish o'rniga 3 mm / aylanish tezligiga qadar tugatadi va bu mashina vaqtini 8-10 marta qisqartirishga olib keladi.

Savol tug'iladi: nima uchun ilg'or tokarlar kesish tezligini oshirish orqali ko'pincha mehnat unumdorligini oshiradilar? Bu kesishning asosiy qonunlariga zid emasmi? Yo'q, bu qarama-qarshi emas. Ular kesish tezligini faqat kesishning kesimini oshirish imkoniyatlari to'liq foydalanilganda oshiradi.

Yarim pardozlash yoki pardozlash ishlari bajarilganda, kesish chuqurligi ishlov berish uchun kichik ruxsatnoma bilan cheklangan va besleme ishlov berishning yuqori tozaligi talablari bilan cheklangan bo'lsa, kesish tezligini oshirish orqali kesish rejimini oshirish mumkin. . Yarim ishlov berish va pardozlash ustida ishlaydigan ilg'or tokarlar shunday qiladi. Agar u bilan ishlash mumkin bo'lsa katta bo'limlar kesish (katta ruxsatlar bilan), keyin, birinchi navbatda, kesishning mumkin bo'lgan eng katta chuqurligini, so'ngra eng katta texnologik ruxsat etilgan ozuqani va nihoyat, mos keladigan kesish tezligini tanlash kerak.

Ishlov berish miqdori kichik bo'lsa va sirtni tugatish uchun maxsus talablar bo'lmasa, kesish rejimini eng katta ozuqa yordamida oshirish kerak.

12. Qayta ishlangan sirtning tozaligi

To'sar bilan ishlov berishda, hatto eng ehtiyotkorlik bilan ishlov berish bilan ham, depressiyalar va taroqlar ko'rinishidagi nosimmetrikliklar har doim qismning ishlangan yuzasida qoladi. Pürüzlülük balandligi ishlov berish usuliga bog'liq.

Amaliyot shuni ko'rsatdiki, qismning yuzasi qanchalik toza bo'lsa, u kamroq eskirish va korroziyaga duchor bo'ladi va qism kuchliroq bo'ladi.

Qismga ishlov berishda ehtiyotkorlik bilan sirtni pardozlash har doim qo'pol sirtdan ko'ra qimmatroqdir. Shuning uchun ishlov beriladigan sirtning tozaligi qismning ish sharoitlariga qarab belgilanishi kerak.

Chizmalarda sirt tozaligini belgilash. GOST 2789-59 ga muvofiq, sirt tozaligining 14 klassi ta'minlanadi. Barcha soflik sinflarini belgilash uchun bitta belgi o'rnatiladi - teng qirrali uchburchak, uning yonida sinf raqami ko'rsatilgan (masalan, 7; 8; 14). Eng toza yuzalar 14-darajali, eng qo'pol sirtlari esa 1-darajali.

GOST 2789-59 bo'yicha sirt pürüzlülüğü ikki parametrdan biri bilan aniqlanadi: a) profilning o'rtacha arifmetik og'ishi R a va b) nosimmetrikliklar balandligi R z .

Pürüzlülüğü o'lchash va ishlov berilgan sirtni ma'lum bir sinfga tayinlash uchun maxsus o'lchash asboblari yupqa olmos igna bilan sirt profilini his qilish usuliga asoslangan. Bunday qurilmalar profilometrlar va profilograflar deb ataladi.

Dastgoh sharoitida pürüzlülüğü aniqlash va ishlov berilgan sirtni tozalikning u yoki bu sinfiga tasniflash uchun har xil tozalik sinflarining sinovdan o'tgan namunalari qo'llaniladi - bu qismning ishlov berilgan yuzasi solishtiriladigan tozalik standartlari deb ataladi.

Yuzaki qoplamaga ta'sir qiluvchi omillar. Amaliyot shuni ko'rsatadiki, ishlov beriladigan yuzaning tozaligi bir qator sabablarga bog'liq: ishlov beriladigan material, to'sar materiali, o'tkirlash burchaklari va to'sarning kesish qirralarining holati, besleme va kesish tezligi. , suyuqlikning moylash va sovutish xususiyatlari, tizim mashinasining qattiqligi - kesuvchi - qism va boshqalar.

ayniqsa ahamiyati sirt olish uchun Yuqori sifat burilish paytida u kesish tezligi, besleme, qo'rg'oshin burchaklari va asbob uchining egrilik radiusiga ega. Besleme va kirish burchagi qanchalik kichik bo'lsa va burchak radiusi qanchalik katta bo'lsa, ishlov beriladigan sirt tozalanadi. Kesish tezligi sirt qoplamasiga katta ta'sir qiladi. 100 m / min dan ortiq kesish tezligida po'latni aylantirganda, ishlov beriladigan sirt 25-30 m / min tezlikdan ko'ra toza bo'ladi.

Tozaroq ishlov berilgan sirtni olish uchun, chiqib ketish qirralarini ehtiyotkorlik bilan keskinlashtirish va tugatishga e'tibor berish kerak.

test savollari 1. Yopishqoq metallarga ishlov berishda chip qanday shaklda hosil bo'ladi? Mo'rt metallarni qayta ishlashda?

2. Kesuvchi tish boshining asosiy elementlarini ayting.

3. Old va orqa yuzalarni kesma ustida ko'rsating; old va orqa burchaklar; keskinlashtirish burchagi.

4. Tish tishining old va orqa burchaklari nima uchun mo‘ljallangan?

5. Qo'rg'oshin burchaklari va burchak burchagini ko'rsating.

6. Kesuvchilar qanday materiallardan tayyorlanadi?

7. Po'latni qayta ishlashda qattiq qotishmalarning qanday navlari qo'llaniladi? Cho'yanni qayta ishlashda?

8. Kesish rejimi elementlarini sanab o'ting.

9. To'sarga qanday kuchlar ta'sir qiladi?

10. Kesuvchi kuchning kattaligiga qanday omillar va ular qanday ta'sir qiladi?

11. To'sarning chidamliligi nimaga bog'liq?

12. Kesish tezligini tanlashga qanday omillar ta'sir qiladi?

Jarayonda ishlatiladigan asosiy kesish asboblari geometrik parametrlari uning texnik imkoniyatlarini, aniqligi va ishlov berish samaradorligini aniqlaydigan kesgichni o'z ichiga oladi. O'zini bag'ishlashga qaror qilgan har qanday mutaxassis biznesni aylantirish, darajada to'g'ri tanlov kesish burchaklari asbobning ishlash muddatini va unumdorligini oshiradi.

Torna asboblarining parametrlari

Har qanday burilish vositasi asbobni ushlagichga mahkamlash uchun zarur bo'lgan ushlagichni hosil qiling stanok, va metallni kesishni ta'minlaydigan ishchi bosh. Burilish asbobining geometrik parametrlarini ko'rib chiqish uchun namuna sifatida o'tkazgichni olish yaxshiroqdir.

Burilish asbobining kesish qismida bu turdagi uchta sirt mavjud:

- old (ish qismini qayta ishlash jarayonida uning ustida metall chiplar chiqib ketadi);

- orqa - asosiy va yordamchi (ikkalasi ham old qismi bilan ishlov beriladigan qismga burilgan).

Kesuvchi qirra deb ataladigan asbobning qirrasi (va to'g'ridan-to'g'ri ishlov berishda ishtirok etadi) uning old va asosiy orqa yuzalarining kesishmasidan hosil bo'ladi. Torna asbobining geometriyasida yordamchi chiqib ketish qirrasi ham ajralib turadi. U, o'z navbatida, old yuzaning yordamchi orqa tomoni bilan kesishishi natijasida hosil bo'ladi.

Asosiy va ikkilamchi kesuvchi qirralarning kesishgan nuqtasi kesuvchi uchi deyiladi. Ikkinchisi, metallni kesishda katta yuklarni boshdan kechiradi, bu uning sinishiga olib keladi. To'sarning uchining qarshiligini oshirish uchun uni o'tkirlash jarayonida o'tkirlashmaydi, balki biroz yumaloqlanadi. Bu vertex radiusi kabi parametrni kiritishni talab qiladi. Burilish asbobi uchining qarshiligini oshirishning yana bir usuli bor - to'g'ri chiziqli shaklga ega bo'lgan o'tish kesuvchi qirrasini shakllantirish.

Burilish uchun to'sarlarning eng muhim geometrik parametrlari ularning burchaklari bo'lib, ular aniqlaydi o'zaro tartibga solish asboblar sirtlari. Burchak parametrlari burilish moslamasining turiga va boshqa bir qator omillarga qarab o'zgaradi:

- asbob materiallari;

- uning ish sharoitlari;

- qayta ishlanadigan materialning xususiyatlari.

Burilish uchun asbob burchaklari

Burchaklarni to'g'ri aniqlash uchun burilish vositasi, ular aniq qiymatlar, ular boshlang'ich tekisliklar deb ataladigan narsalarda ko'rib chiqiladi.

- Asosiy tekislik burilish moslamasining besleme yo'nalishlariga parallel (uzunlamasına va ko'ndalang) va uning qo'llab-quvvatlovchi yuzasiga to'g'ri keladi.

- Kesish tekisligi asosiy kesish qirrasini o'z ichiga oladi va ishlov berish yuzasiga tangensialdir. Bu tekislik asosiyga perpendikulyar.

- Asosiy kesish tekisligi asosiy kesuvchi chekka bilan kesishadi va bu chekka asosiy tekislikda yotqizilgan proyeksiyaga perpendikulyar joylashgan. Shuningdek, yordamchi sekant tipidagi tekislik mavjud bo'lib, u, shunga ko'ra, yordamchi kesuvchi tomonidan asosiy tekislikda yotqizilgan proyeksiyaga perpendikulyar.

Yuqorida aytib o'tilganidek, ular ushbu tekisliklarda aniq o'lchanadi va asosiy sekant deb ataladigan tekislikda o'lchanadiganlar asosiylari sifatida belgilanadi. Bular, xususan, asosiy old, asosiy orqa burchaklar, shuningdek, o'tkirlash va kesish burchaklari.

Eng muhimlaridan biri bu burilish moslamasining asosiy bo'shliq burchagi bo'lib, u asbobning orqa yuzasi hozirda qayta ishlanayotgan qism bilan o'zaro ta'sir qilganda yuzaga keladigan ishqalanishni minimallashtiradi (va shuning uchun asbobning qizishini kamaytiradi va uning ishlash muddatini uzaytiradi. ). Bu burchak to'sar yuzasi (asosiy orqa) va kesish tekisligi bilan hosil bo'ladi. Asbobni keskinlashtirishda ushbu burchakni tanlashda ishlov berish turi va ishlov beriladigan qismning materiali hisobga olinadi. Bunday holda, tozalash burchagi o'lchamining kuchli o'sishi burilish asbobining tez ishdan chiqishiga olib kelishini bilishingiz kerak.

Kesuvchi asbobning mustahkamligi va chidamliligi, ishlov berish jarayonida yuzaga keladigan kuchlar tirgak burchagi parametrlari bilan belgilanadi. U burilish moslamasining old yuzasi va asosiy kesish qirrasi joylashgan tekislik o'rtasida joylashgan (bu tekislik kesish tekisligiga perpendikulyar). Torna asbobini keskinlashtirishda ushbu burchakning qiymatiga ta'sir qiluvchi bir qator omillar hisobga olinadi:

- ishlov beriladigan material va asbobning o'zi;

- old yuzaning shakli;

- to'sar ishlatiladigan shartlar.

Rak burchagi qiymatining oshishi, bir tomondan, ishlov berishning tugashini yaxshilaydi, boshqa tomondan, torna asbobining mustahkamligi va chidamliligining pasayishiga olib keladi. Keskinlik natijasida olingan bunday burchak ijobiy va bo'lishi mumkin salbiy ma'no.

Salbiy qiymatlarga ega bo'lgan tirgak burchakli tornalar juda bardoshli, ammo bunday asboblar bilan ishlov berish qiyin. Odatda, musbat qiymatga ega bo'lgan tirgak burchagi bilan o'tkirlash, ishlov beriladigan qismni yopishqoq materialdan ishlov berish kerak bo'lganda, shuningdek, asbob materiali juda bardoshli bo'lganda qo'llaniladi.

Manfiy qirqish burchaklari bo'lgan kesgichlar qattiqligi va mustahkamligi yuqori bo'lgan materiallarga ishlov berishda, uzilgan kesishni amalga oshirishda, asbob materiali etarli egilish kuchiga ega bo'lmaganda va zarba yuklarini yaxshi o'zlashtirmasa ishlatiladi.

Burilish uchun to'sarning geometriyasini tavsiflovchi parametrlar, shuningdek, kesish va ishora qiluvchi burchaklardir. Qiymati 60-100 0 oralig'ida o'zgarishi mumkin bo'lgan kesish burchagi old qism deb ataladigan asbobning yuzasi va kesish tekisligi o'rtasida joylashgan.

Ushbu burchakning qiymati to'g'ridan-to'g'ri ishlov beriladigan metallning qattiqligiga bog'liq: u qanchalik baland bo'lsa, uning qiymati shunchalik katta bo'ladi. Konusning burchagi uning nomiga to'liq mos keladi, u asbobning asosiy old va asosiy orqa yuzalari o'rtasida o'lchanadi va uning yuqori qismini keskinlashtirish darajasini tavsiflaydi.

Rejadagi burilish asbobini va burchaklarni tavsiflang. Bu bo'ylama besleme yo'nalishi va asosiy tekislikdagi asosiy kesuvchi qirraning proyeksiyasi o'rtasida o'lchanadigan asosiy va yordamchi kesuvchi qirraning asosiy tekislikdagi proyeksiyasi va yo'nalishi bo'yicha hosil bo'lgan yordamchi. uzunlamasına oziqlantirish.

Keskinlashtirganda, bu burchaklar o'zboshimchalik bilan tanlanmaydi, lekin burilish turiga va "mashina-uskunalar-ish qismi" tizimiga ega bo'lgan qat'iylikka qarab. Shunday qilib, ko'pgina metallarni qayta ishlash rejadagi asosiy burchakka 45 0 ga teng bo'lgan asboblar bilan amalga oshirilishi mumkin, ammo ingichka va uzun ish qismlarini kesgichlar bilan ishlov berish kerak, bu burchakning qiymati 60- oralig'ida. 90 0 . Bu qismning burilishini va qaltirashini bartaraf etish uchun kerak.

Qo'rg'oshindagi yordamchi burchak bir vaqtning o'zida ishlov berishning tugashi va asbobning ishlash muddati bilan bog'liq. Uning kamayishi bilan ishlov berishning tozaligi oshadi va asbobning ishlash muddati oshadi.

Yuqorida muhokama qilinganlarga qo'shimcha ravishda, burilish asboblari geometriyasida burchaklar ajralib turadi.

Uzunlamasına burilish burilish deb ataladi, bunda yemning harakat yo'nalishi ishlov beriladigan qismning o'qiga parallel bo'ladi. Torna stanoklarida kesish harakati - aylanish - ishlov beriladigan qismga, besleme harakati - translatsiya harakati - kesuvchiga biriktiriladi. Dumaloq tayoqli dastgohlarda kesish asbobi aylanadi va besleme harakati ishlov beriladigan qismga biriktiriladi. Haqiqiy kesish yo'li spiral chiziqdir.

Yupqa va qo'pol burilishlarni farqlang.

Nozik burilish (2-rasm, a) tekis ishlaydigan yuzalar va tekis chiqib ketish qirralari bo'lgan kesgich bilan amalga oshiriladi - asosiy va yordamchi. Kesuvchi qirralarning ishlov beriladigan qismning aylanish o'qiga nisbatan holati qo'rg'oshindagi asosiy burchak va qo'rg'oshindagi yordamchi burchak bilan tavsiflanadi. Rejadagi yordamchi burchakning qiymati kinematik nosimmetrikliklar chuqurligini aniqlaydi, shuning uchun u kattaroq bo'lishi mumkin emas. Asosiy kesish qirrasini tashkil etuvchi yuzlarning holati bo'shliq burchagi, o'tkir burchak va rake burchagi bilan tavsiflanadi.

Asosiy kesish qirrasi yog'och tolalarining moyillik burchagi bilan tavsiflangan o'zaro faoliyat yuzani kesishni ishlab chiqaradi.

Guruch. 2. Uzunlamasına burilish (a) va qo'pol ishlov berish (b)

Nishab burchagi tolalar yo'nalishi va normal o'rtasida o'lchanadi.

Qo'pol burilish (2-rasm, b) yarim doira kesuvchi qirrali yivli kesgichlar bilan amalga oshiriladi. Transvers qism chiplar yarim oy shaklida bo'lib, ishlov beriladigan qismning chetidagi chiplarning qalinligi maksimal va qismning yuzasiga yaqin, hatto to'sarga yuqori beslemeda ham ahamiyatsiz. Bu har bir to'sar uchun 2 mm gacha, nozik burilish uchun esa 0,8 mm dan oshmasligi kerak.

> Torna stanoklarini sozlash

Torna stanoklarini o'rnatishda quyidagilar zarur: to'sarni tanlash va uni asbob ushlagichiga mahkamlash (mexanik oziqlantiruvchi mashinalar uchun); old panelni yoki chuckni o'rnatish; qo'l dastagini tanlang va mahkamlang (mashinalar uchun qo'lda oziqlantirish) yoki nusxa o'lchagich (mexanik oziqlantiruvchi mashinalar uchun); ish qismini mashinaga o'rnating va mahkamlang; mashinani ishlamay qolganda sinab ko'ring; mil tezligini va besleme tezligini o'rnating; sinov qismlarini qayta ishlash va tekshirish.

Kerakli to'sar bajarilgan ishlarning xususiyatiga qarab tanlanadi. Dastlabki qo'pol ishlov berish uchun peeling to'sar, oxirgi uchun to'g'ridan-to'g'ri kesuvchi qirrali pardozlash keskichi ishlatiladi. Mexanik besleme bilan to'sar vintlar bilan asbob ushlagichiga o'rnatiladi. O'zgartirish vaqtini qisqartirish uchun maxsus aylanma boshlar qo'llaniladi, bu erda turli maqsadlar uchun bir nechta kesma bir vaqtning o'zida mustahkamlanadi.

Da qo'lda ishlash to'sarni yog'och tutqichga mahkamlash ishonchliligini tekshirish kerak. Nosoz kesish asbobini ishlatmang.

Ish qismini mahkamlash vositalari uning shakli va o'lchamiga qarab tanlanadi. Uzoq ish qismlarini mahkamlash uchun (3-rasm, a) old va orqa markazlar ishlatiladi. Old markaz 2 uch qirrali tasma shaklida yasalib, uning yordamida shpindel 1 ning konusli teshigiga kiritiladi. Orqa markaz 4 konussimon va uchli qismga ega bo'lib, kvilingga mahkamlanadi. 5 ta quyruq qismi 6. Ishqalanishni kamaytirish va ishlov beriladigan qismni mahkamlash ishonchliligini oshirish uchun orqa markaz rulmanga o'rnatiladi, bu uning ish qismi 3 bilan aylanishini ta'minlaydi.

Guruch. 3. Ish qismini stanoklarda mahkamlash: a - markazlarda, b - shtutserda, v - old panelda; 1 - shpindel, 2 - old markaz, 3 - ish qismi, 4 - orqa markaz, 5 - kviling, 6 - quyruq, 7 - chuck, 8 - reja

Ishlov beriladigan qismning uzunligiga qarab, quyruq to'shakning yo'riqnomalari bo'ylab harakatlanadi va oldindan belgilangan holatda o'rnatiladi. Ish qismi, markazlar ish qismining uchlariga o'rnatilguncha va aylanish paytida uni mahkam ushlab turmaguncha, kvilingni bosh ustundan tashqariga surish orqali o'rnatiladi. Konusning qismlarini burish uchun quyruq tanasini sozlash vinti bilan ko'ndalang harakatlantirish va qulflash moslamasi bilan mahkamlash kerak. Chuklar qisqa ish qismlarini mahkamlash uchun mo'ljallangan (3-rasm, b). Chuck 7da ip bor, u orqali u milga vidalanadi. Ish qismi uchini chuck teshigiga mahkam o'rnatish orqali shtutserga o'rnatiladi. Shuningdek, toymasin jag'lari bo'lgan kolletli shtutserlar va shtutserlar qo'llaniladi.

Qisqa uzunlikdagi ish qismlarini siqish uchun va katta diametri shpindelga vidalanadigan 8-rasm (3-rasm, c) bo'lib xizmat qiladi. Ish qismi old panelga vintlar yoki murvatlar 9 bilan mahkamlanadi.

Qo'l moslamasi ramkaga o'rnatiladi, shunda uning ishchi qirrasi markazlar darajasida va ishlov beriladigan buyumning generatrixiga yaqin bo'ladi, lekin unga tegmaydi. Diametri pasayganda va uzun ish qismlarini qayta ishlashda qo'l moslamasi yotoq yo'riqnomalari bo'ylab ketma-ket yangi joyga o'rnatiladi. To'shakning orqa tomonidagi shaklli mahsulotlarni qayta ishlashda qavslarga nusxa o'lchagich o'rnatiladi, uning shakli tayyor qismning shakliga o'xshaydi. Besleme yoqilganda, kaliper egri yo'l bo'ylab harakatlanadi va to'sar qismning berilgan shaklini takrorlaydi.

Shpindel tezligi ish qismining diametriga va uning kuchiga qarab tanlanadi. Kattaroq diametrlar uchun milning minimal tezligi o'rnatilishi kerak. 400 mm diametrli old panelni o'rnatishda milning tezligi 800 rpm dan oshmasligi kerak. Aylanish tezligi vites o'zgartirish dastagi yoki ko'p tezlikli elektr motorining aylanish tezligini o'zgartirish orqali kamayadi. yog'ochni kesish tezligi yumshoq jinslar 10 ... 12 m / s, qattiq - 0,5 ... 3 m / s bo'lishi kerak.

Shpindelning bir aylanishi uchun bo'ylama besleme quyidagicha bo'lishi kerak: qo'pol ishlov berish uchun 1,6 ... 2 mm, tugatish uchun - 0,8 mm dan oshmasligi kerak. Sirt pürüzlülüğü uchun talablar qanchalik baland bo'lsa, bo'ylama ozuqa pastroq bo'lishi kerak. Shpindelning aylanishida o'zaro faoliyat besleme 1,2 mm dan oshmasligi kerak. Mashinani ishga tushirishdan oldin, bunga ishonch hosil qiling ishonchli mahkamlash blankalar va panjara o'rnating.

Qismni qo'pollashtirgandan so'ng, to'sar almashtiriladi va past beslemeda nozik burilish amalga oshiriladi. Bu holda chiplar iloji boricha uzluksiz va bir xil qalinlikda bo'lishi kerak.

Qayta ishlash jarayonida qismning shakli vaqti-vaqti bilan shablon yoki o'lchagich tomonidan nazorat qilinadi. Kalibrdan foydalanganda yoki o'lchash vositasi tarozi bilan mashina o'chiriladi va faqat qism to'liq to'xtaganidan keyin o'lchanadi.

Sozlashni tugatgandan so'ng, qismni sinovdan o'tkazish amalga oshiriladi va uning o'lchamlari kalibrli yoki o'lchovli o'lchov vositasi bilan nazorat qilinadi.