Виды систем программного управления. Типовая структурная схема системы чпу

Машиностроение является основой успешного развития всех отраслей народного хозяйства. Эффективность машиностроительного производства и качество выпускаемой продукции в значительной степени определяются уровнем его автоматизации. Главное направление в автоматизации машиностроительного производства в настоящее время основывается на широком внедрении цифровых вычислительных устройств и машин.

Для управления универсальными станками и другим технологическим оборудованием применяются системы числового программного управления (СЧПУ).

СЧПУ управляют перемещением рабочих органов станков и оборудования, их скоростью при формообразовании деталей, установочными перемещениями, а также последовательностью режимов обработки и вспомогательными функциями.

Управляющие программы СЧПУ содержат два вида информации, необходимой для автоматической работы станков (оборудования): геометрическую и технологическую. Геометрическая информация включает в себя данные о форме, размерах элементов детали и инструмента, а также об их взаимном положении в пространстве.

Технологическая информация представляет собой указания о последовательности ввода в работу инструментов, изменении режимов резания, смене инструментов, включении подачи охлаждающей жидкости и т. п.

Технологическая информация используется для управления и в других программных устройствах, например в системах циклового программного управления (СЦПУ). Геометрическая информация в СЦПУ реализуется переналаживаемыми упорами, размещенными непосредственно на станке (оборудовании). Преимущества СЦПУ в их большой универсальности, возможности быстрой переналадки, корректировки программы и включения в более сложные комплексные системы автоматизированного производства. СЧПУ относятся к сложным многоконтурным САУ, так как одновременно управляют несколькими независимыми или связанными параметрами объекта (координатами). Соответственно в структуре СЧПУ имеется несколько контуров (каналов) управления. Так, например, в металлорежущих станках СЧПУ управляет одновременно главным движением формообразования, движением подачи и вспомогательными движениями: транспортировки, закрепления, отвода и подвода, смены инструмента и т.д.

СЧПУ классифицируются по следующим признакам: структуре и принципу (алгоритму) управления, назначению, виду привода, характеру движения привода, способу задания программы.

По структуре СЧПУ делятся на разомкнутые, замкнутые и комбинированные.

Принцип управления разомкнутых СЧПУ основан на использовании только задающего воздействия, заложенного в управляющую программу (принцип жесткого управления). В замкнутых СЧПУ помимо задающего воздействия - управляющей программы используется информация о действительных значениях управляемых параметров, т.е. принцип управления по отклонению управляемого параметра (гибкое управление).

В комбинированных СЧПУ управление основными параметрами (главным движением и движением подачи) осуществляется замкнутыми контурами управления, работающими по принципу отклонения, а управление вспомогательными параметрами (закреплением заготовок, подводом инструмента, сменой инструмента, включением охлаждающей жидкости и т.д.) может осуществляться разомкнутыми контурами управления.

В адаптивных СЧПУ существуют дополнительные датчики информации о параметрах процесса обработки: силе резания, температуре, износе инструмента и т.д. Эта информация используется в СЧПУ для корректировки технологических параметров, заданных управляющей программой, в зависимости от изменения припуска на обработку, твердости и жесткости заготовок, состояния инструмента и т.д.

В зависимости от назначения оборудования, оснащенного устройствами ЧПУ, системы управления делятся на позиционные, контурные и универсальные.

В позиционных системах управления программируются координаты (х, у) отдельных дискретных точек (рис. 13.4, а), определяющих положение (позицию) инструмента или заготовки. Такие системы применяются для управления сверлильными и расточными станками.

Разновидностью позиционных систем управления являются прямоугольные системы, управляющие перемещением вдоль отрезков (обозначенных на рис. 13.4, б цифрами 7... б), параллельных направляющим станка. Прямоугольные системы предназначены для последовательного управления одной из двух взаимно-перпендикулярных координат. Такие системы применяются на токарных

а б в

Рис. 13.4. К определению вида управления в СЧПУ:

а - позиционное; б - прямоугольное; в - контурное

станках для управления обработкой деталей типа ступенчатых валиков, а на фрезерных - деталей с прямоугольным контуром.

В контурных СЧПУ осуществляется одновременное взаимосвязанное управление по нескольким координатам вдоль отрезков и участков кривых, на рис. 13.4, в обозначенных 1... 6 и r 1 , r 2 , для получения деталей со сложным профилем. Такие системы применяются для управления токарными, фрезерными, электроэрозионными станками, а также сварочными машинами.

В многооперационных станках, предназначенных для обработки одновременно несколькими инструментами сложных деталей (типа корпуса), применяются универсальные (позиционно-контурные) системы управления.

В зависимости от числа одновременно управляемых координат различают СЧПУ с управлением по одной, двум, трем, четырем, пяти и более координатам.

В зависимости от вида энергии, используемой в двигателях приводных устройств, различают СЧПУ с электроприводом, электрогидравлическим и электропневматическим приводами.

В СЧПУ в основном применяются различные следящие приводы, построенные по принципу замкнутых (следящих) систем автоматического управления. Реже применяются приводы разомкнутого типа с использованием только шаговых двигателей, допускающих непосредственное программное управление как значением перемещения, так и его скоростью.

В устройствах со следящим приводом могут использоваться двигатели постоянного и переменного тока, а также шаговые гидравлические и пневматические двигатели. Частота вращения двигателей в следящем приводе должна изменяться в широком диапазоне (в 1000 и более раз).

В приводах используются датчики перемещения, создающие сигнал обратной связи, который направляется в устройство ЧПУ, где сравнивается с сигналом задающего воздействия, получаемым от управляющей программы. В качестве датчиков перемещения в аналоговых устройствах следящего привода СЧПУ используются сельсины, вращающиеся трансформаторы, индуктосины, многооборотные потенциометры. Кроме того, в аналоговых устройствах следящего привода СЧПУ применяются преобразователи перемещения в код различного типа.

В зависимости от структуры устройства ЧПУ все системы делятся на два основных вида: построенные по принципу цифровой модели и построенные по структуре ЭВМ.

В системах, где устройство ЧПУ построено по принципу цифровой модели, все операции выполняются соответствующими специализированными электронными блоками со строго определенными функциями, причем связи между этими блоками неизменны. Принцип построения устройства ЧПУ на основе использования блоков - агрегатов с четко выраженными функциями называется агрегатным. Функционирует такое устройство управления по неизменному алгоритму, при этом все блоки работают параллельно, выполняя закрепленные за ними операции по преобразованию информации.

В системах, где устройство ЧПУ (УЧПУ) построено по структуре ЭВМ, блоки имеют универсальный характер и связи между ними могут изменяться в соответствии с заданной программой. Операции управления в этом случае выполняются последовательно с помощью центрального арифметического устройства. В составе УЧПУ имеются запоминающие устройства: оперативное (ОЗУ) и постоянное (ПЗУ).

Функционирование ОЗУ и ПЗУ осуществляется по алгоритму переработки информации, поступающему в виде управляющей программы, т.е. для этих устройств требуется специальное математическое обеспечение. Причем математическое обеспечение может храниться в ПЗУ, если не требуется частая смена алгоритмов работы, или вводиться через устройство ввода как часть управляющей программы. Такое построение позволяет легко корректировать алгоритм работы устройства ЧПУ и совершенствовать его по мере накопления статистической информации о качестве изготовленных деталей.

Перспективным является создание устройств ЧПУ на основе использования одного или нескольких микропроцессоров, построенных на больших интегральных схемах (БИС), т.е. использование агрегатного принципа построения ЧПУ на базе микропроцессоров, запрограммированных на конкретные задачи. Можно построить устройство ЧПУ и на базе микроЭВМ, дополнив его микропроцессором или контроллерами - программируемыми логическими устройствами для переработки информации. В дальнейшем по мере совершенствования элементной базы рациональным может стать построение ЧПУ на базе мини-ЭВМ. Это расширит функциональные возможности СЧПУ и облегчит включение их в более сложные комплексные системы автоматизированного производства: автоматические линии, участки, цеха, системы гибкого автоматизированного производства. Обобщенная функциональная схема СЧПУ токарного станка, построенная по принципу разомкнутой системы, показана на рис. 13.5. Здесь исполнительные двигатели главного движения (М1), движения подач (М2, МЗ), вспомогательного движения - поворота и подачи револьверной головки с инструментами (М4, М5) получают управляющие сигналы от блока управления приводами (БУП).

Устройство ввода-вывода (УВВ) воспринимает управляющую программу от центральной ЭВМ (при групповом управлении, когда СЧПУ работает в составе гибкой производственной системы) или считывает ее с перфоленты (при автономном управлении). При этом управляющая программа, промежуточные результаты вычислений, необходимые константы хранятся в запоминающем устройстве (ЗУ) и по мере надобности используются вычислительным устройством (ВУ) для выработки управляющих воздействий на БУП. Последний содержит электронные блоки управления шаговыми двигателями или усилители сигналов рассогласования (в устройствах следящего привода), тиристорные преобразователи для управления скоростью главного движения (в данной схеме - скоростью вращения шпинделя) и т.д.

Панель управления (ПУ) имеет кнопки и клавиатуру для контроля отдельных блоков или ручного управления приводом, а также для полного или частичного (при настройке) ручного ввода управляющей программы в ЗУ и обработки по ней первой детали с последующей редакцией программы (в УЧПУ с непосредственным вводом программы). Панель управления позволяет вывести

на индикацию (на дисплей) любой кадр программы или другую информацию, перерабатываемую системой, и сигнализировать о появлении сбоев в работе.

В позиционных УЧПУ, работающих по жесткому алгоритму, ВУ может отсутствовать. В контурных УЧПУ, построенных по принципу цифровой модели, в качестве ВУ используется интерполятор, представляющий собой специализированный блок-агрегат, который управляет скоростью обработки одновременно по двум координатам. Интерполяторы могут быть линейные, круговые, параболические.

Линейные интерполяторы используют, если контур обрабатываемой детали можно представить в виде отрезков прямых, расположенных под любыми углами к осям координат. Криволинейные участки аппроксимируются в этом случае отрезками прямых. Линейно-круговые интерполяторы применяются при обработке деталей со сложным контуром, составленным из различных дуг окружностей и отрезков прямых. Дуга окружности в таких интерполяторах задается одним кадром программы, а общий криволинейный контур аппроксимируется несколькими прямыми и дугами окружностей разного радиуса. Параболические интерполяторы применяют при обработке очень сложных деталей (лопаток гребных винтов, турбин и т.д.).

В УЧПУ, построенных по принципу структуры ЭВМ, в качестве ВУ используются микропроцессоры, а также микро- и мини-ЭВМ. УЧПУ на базе мини-ЭВМ наиболее перспективны при создании сложных комплексных систем автоматического производства, например технологических модулей, автоматических линий, участков, цехов и гибких производственных систем.

Технологический модуль - это автоматизированный многооперационный станок и автоматический манипулятор, объединенные общей САУ.

Технологический комплекс - это автоматический производственный комплекс, состоящий из группы станков с ЧПУ, автоматического манипулятора, транспортных и накопительных устройств, объединенных общей САУ, работающей от центральной ЭВМ, и обеспечивающих полную или частичную обработку определенного типа деталей.

Автоматическая линия - это комплекс автоматизированных рабочих машин, расположенных в последовательности выполнения технологических операций, связанных средствами транспортировки и вспомогательным оборудованием, объединенных общей САУ, работающей от центральной ЭВМ, и обеспечивающих полный цикл обработки детали или группы однотипных деталей.

Автоматизированный участок - это комплекс из нескольких автоматизированных станков или модулей, объединенных с помощью транспортной системы, и манипуляторов, вспо-

могательных устройств, единой системы группового управления от центральной ЭВМ, обеспечивающих комплексную обработку однотипных деталей с разной последовательностью операций.

Гибкие производственные системы (ГПС) предназначены для автоматизированного проектирования и изготовления новых изделий в условиях мелкосерийного многономенклатурного производства.

Перевод ГПС на выпуск новых изделий обеспечивается программными средствами без перестройки оборудования ручным способом. ГПС объединяет несколько комплексов, в каждом из которых для управления используется локальная ЭВМ. Для общего управления комплексом ГПС используется мощная главная ЭВМ, а вся структура управления основана на иерархическом принципе.

На рис. 13.6 показана структурная схема управления ГПС, в которую входят следующие подсистемы:

САПР конструкции - система автоматического проектирования конструкций новых изделий, состоящая из автоматических рабочих мест конструктора (АРМ-К);

| |

САПР технологии - система автоматического проектирования технологических процессов изготовления новых изделий, состоящая из автоматических рабочих мест технолога (АРМ-Т);

система ОКП - система оперативно-календарного планирования, связанная через ЭВМ с автоматической системой управления производством (АСУП);

САП - система автоматической подготовки управляющих программ для станков с ЧПУ и автоматических манипуляторов;

САК - система автоматического контроля и диагностики, контролирующая работу всех систем, входящих в ГПС, а также фиксирующая и классифицирующая неисправности во всех подсистемах.

Кроме того, в систему автоматизированного производства входят подсистемы 7... 7, показанные на рис. 13.6.

Класс ЭВМ, используемых в каждой системе и подсистеме, зависит от сложности выполняемых задач. В целом управление ГПС представляет собой комплекс ЭВМ, связанный с АСУП.

Промышленные роботы

Роботом называется автоматическая машина, выполняющая физическую работу вместо человека. Область применения роботов весьма обширна. Исследование космоса и глубин мирового океана, сельское хозяйство, транспорт и промышленное производство, строительство - везде существует настоятельная необходимость в подобных автоматах. Роботы могут заменить человека при работе в опасных для жизни и здоровья условиях, освободить его от монотонных, утомительных, неприятных работ. Наибольшее развитие в настоящее время получили промышленные роботы, являющиеся важнейшей составляющей комплексной автоматизации производственных процессов. От традиционных средств автоматизации промышленные роботы отличаются универсальностью воспроизводимых движений и возможностью быстрой их переналадки на новые операции, а также возможностью объединения в комплексы вместе с технологическим оборудованием.

Роботы в основном применяются в машиностроении для замены рабочих, занятых обслуживанием металлорежущих станков, прессов, печей и другого технологического оборудования, а также для выполнения таких основных технологических операций, как сварка, простейшая сборка, транспортировка и т.д. Применение промышленных роботов позволяет не только комплексно автоматизировать работу отдельных станков, но и перейти к автоматизации отдельных участков, например механической обработки, штамповки, точечной сварки, путем создания робототехнических комплексов. Такие комплексы являются обязательной составной частью ГПС - систем высшего (достижимого для современной техники) уровня автоматизации производства.

Основная задача, выполняемая промышленными роботами, - манипуляционные действия в производственном процессе.

Манипуляционные действия - это перемещение и ориентирование в пространстве предметов (заготовок, готовых деталей) и орудий труда (инструментов). Исходя из основной задачи промышленного робота, его можно определить как совокупность механических рук - манипуляторов и управляющего устройства. В общем случае робот может иметь и средства передвижения.

Наиболее простые роботы, основная задача которых - выполнение определенных движений (манипуляций), заданных программой, называются автоматическими манипуляторами. В зависимости от сложности выполняемой работы различают автоматические роботы-манипуляторы трех видов - трех поколений.

Роботы-манипуляторы первого поколения работают по жесткой программе, а их взаимодействие с окружающей средой ограничено элементарными обратными связями. Роботы первого поколения могут быть очувствленными, т.е. иметь сенсорные датчики (в частности, датчики осязания - тактильные, позволяющие регулировать силу сжатия захвата). Среда, в которой действуют такие роботы, должна быть определенным образом организована. Это значит, что все предметы (заготовки и готовые детали, инструмент, элементы конструкции, станков, оборудования и т.д.) должны находиться в определенных местах и иметь определенную ориентацию в пространстве. Данное требование накладывает некоторые ограничения на применение роботов-манипуляторов первого поколения.

Роботы-манипуляторы второго поколения обладают элементами адаптации к окружающим условиям и способны решать более сложные задачи. Это очувствленные роботы, имеющие сенсорные датчики, которые позволяют им координировать движения по воспринимаемым сигналам о состоянии окружающей среды. В частности, это могут быть тактильные датчики, позволяющие менять развиваемое усилие, локационные датчики (световые, ультразвуковые, телевизионные, гамма-лучевые и т.п.), позволяющие изменять траекторию движения манипулятора при появлении препятствия, необходимости совмещения деталей, нечетко ориентированных в пространстве, и т.п.

Роботы-манипуляторы третьего поколения способны логически обрабатывать поступающую информацию, т.е. имеют искусственный интеллект. Эти роботы способны к обучению и адаптации, могут вести диалог с человеком-оператором, распознавать и анализировать сложные ситуации, формировать понятия и создавать модель окружающей среды, планировать поведение в виде программы действий (с учетом предыдущего опыта) и т.д. Осу работу по такому сложному алгоритму можно только с применением ЭВМ.

Основу парка в промышленности составляют в настоящее время роботы первого поколения как наиболее простые, надежные и экономичные.

На рис. 13.7 схематично показано устройство автоматического робота-манипулятора, а на рис. 13.8 приведена функциональная схема его управления. Конструктивно такой робот состоит из двух основных частей: исполнительной, включающей в себя манипулятор, или манипуляторы (М) и устройство передвижения (УП), и управляющей, т. е. устройства управления робота (УУ).

Манипулятор робота имеет горизонтальную руку 3, которая может перемещаться как в горизонтальном (по оси х), так и вертикальном (по оси т) направлениях относительно стойки 2. При этом стойка может поворачиваться на угол а вокруг вертикальной оси 2 относительно неподвижного основания 1. На конце руки закреплен механизм кисти 4, обеспечивающий дополнительно две степени свободы захвату 5: поворот вокруг продольной оси руки на угол р и поворот (качание) относительно перпендикулярной оси у на угол у. Для фиксирования детали захват 5 может автоматически закрываться (движение по стрелке А).

(прямоугольная, цилиндрическая, сферическая, комбинированная) для осуществления переносного движения рабочего органа (движения собственно руки манипулятора) рабочая зона манипулятора может иметь вид параллелепипеда, цилиндра, шара и более сложных пространственных тел. Так как рука манипулятора, показанного на рис. 13.7, имеет одну вращательную и две поступательные степени свободы (подвижности): движение вдоль осей х и у и поворот вокруг оси 2, его рабочая зона имеет вид цилиндра. Движение кисти - поворот вокруг оси х и качание вокруг оси у являются ориентирующими. Автоматические роботы-манипуляторы могут иметь от трех до семи степеней подвижности, а устройство их рабочего органа зависит от назначения робота.

В роботах, выполняющих погрузочно-разгрузочные операции, транспортировку, смену инструмента, используют и различные виды захватов, обеспечивающие взятие, ориентирование и удержание объекта манипулирования. В роботах, выполняющих технологические операции, рабочим органом может быть пульверизатор, сварочная головка, гайковерт или другой инструмент.

Принципы действия и конструкции захватов весьма разнообразны, так как размеры, форма и физико-химические свойства объектов манипулирования могут изменяться в широких пределах. По способу захвата и удержания объекта манипулирования захватные устройства делятся на механические, вакуумные, электромагнитные и комбинированные.

Исполнительные устройства манипулятора приводятся в действие двигателями, число которых зависит от числа степеней его подвижности. Существуют манипуляторы, имеющие один двигатель на несколько степеней подвижности, снабженный муфтами для распределения движения. Вид двигателя привода зависит от назначения манипулятора и его параметров. В настоящее время примерно в равной степени используются пневматические, гидравлические и электрические двигатели.

Подвижные роботы могут иметь различные устройства передвижения - от давно известных устройств качения до шагающих механизмов (педипуляторов), разрабатываемых в последнее время.

Устройство управления роботом-манипулятором может выполняться в виде самостоятельного (конструктивно обособленного) блока или быть встроенным в корпус его исполнительной части. Обычно в состав устройства управления (см. рис. 13.8) входят: пульт управления (ПУ), позволяющий производить ввод и контроль задания; запоминающее устройство (ЗУ), хранящее программу работы; следящий привод механизмов манипулятора и устройства передвижения; усилители; преобразователи; источники питания; управляющие элементы (реле, контакторы, золотники, струйные трубки, распределители движения, электромагнитные клапаны и т.д.).

Число датчиков обратной связи в схеме управления (ДОС1, ДОС2) определяется числом степеней подвижности манипулятора и числом координат перемещения его исполнительного устройства. Используются они в следящем приводе для контроля перемещения рабочего органа манипулятора и в целом всего его исполнительного устройства (ИУ).

В качестве датчиков обратной связи по перемещению в роботах-манипуляторах применяют потенциометры, сельсины, вращающиеся трансформаторы, индуктосины, кодирующие преобразователи и т. п.

В очувствленных и адаптивных роботах могут быть сенсорные датчики для получения дополнительной информации о фактической обстановке в зоне действия их манипуляторов. В качестве сенсорных датчиков, входящих в систему очувствления, кроме тактильных и локационных в роботах-манипуляторах могут использоваться и любые другие датчики: температуры, давления, магнитного поля, цвета и т.д. Информация сенсорных датчиков вводится в вычислительное устройство (ВУ) для корректировки действия робота.

Манипулятор робота создает основное рабочее воздействие У х на технологическое оборудование или объект манипулирования (заготовку, деталь, инструмент). Кроме того, на технологическое оборудование могут подаваться управляющие воздействия (U 1 , U 2) и технологические команды У 2 непосредственно от блока управления процессом (БУП) - на блокировку работы оборудования во время рабочих движений манипулятора, изменение режима работы оборудования и т.д. В свою очередь, от технологического оборудования или других роботов могут поступать информационные и управляющие воздействия на данный робот (условно от датчиков ДЗ).

В робототехнических комплексах и ГПС на робот могут поступать задающие воздействия G 1 от управляющих устройств более высокого ранга (уровня).

Так, от главной ЭВМ, управляющей работой комплекса или ГПС, могут поступать новые рабочие программы, а также команды, корректирующие заданную программу или координирующие действие робота-манипулятора с действиями других роботов или с процессом работы технологического оборудования.

В автономном режиме задающее воздействие G 2 создается программой, хранящейся в ЗУ. В режиме наладки или обучения задающее воздействие G 3 создается оператором через ПУ. При этом вычислительное устройство робота может быть различного уровня (в роботах с цикловым программным управлением ВУ вообще отсутствует). Чем универсальнее робот и сложнее задачи, решаемые с его помощью, тем выше уровень ВУ: микропроцессор, микро- или мини-ЭВМ. В робототехнических комплексах и ГПС используются ЭВМ средней и большой мощности, а также комплексы из нескольких ЭВМ.

Промышленные роботы-манипуляторы классифицируются по ряду следующих основных признаков, входящих в условное обозначение их типа:

числу манипуляторов (1М, 2М, ЗМ, ...);

числу степеней подвижности с учетом устройства передвижения (2; 3 и более);

типу рабочей зоны (плоская - Пл, поверхность - Пв, в форме параллелепипеда - Пр, шарообразная - Ш, комбинированная - ПрЦл, ЦлШ, ПрШ);

грузоподъемности;

Типу приводов манипулятора (пневматический - Пн, гидравлический - Г, электромеханический - Э, комбинированный - ГПн, ГЭ, ЭПн);

типу системы управления (цикловая - Ц, позиционная - П, контурная - К, очувствленный робот - О, с искусственным интеллектом - И);

классу точности (0; 1; 2; 3).

Например, робот-манипулятор с условным обозначением 1М4Цл-5ЭК1 имеет один манипулятор с четырьмя степенями подвижности, рабочую зону цилиндрической формы, грузоподъемность 5 кг, привод электромеханический, систему управления контурную, первый класс точности (погрешность воспроизведения траектории от 0,01 до 0,05 %). Часть информации, характеризующей робот, указывается словесно (наличие устройства передвижения, раздельный или общий привод по степеням подвижности, адаптивное или неадаптивное управление, тип исполнения - теплозащитное, взрывобезопасное, нормальное и т.п.).

На рисунке показана общая укрупненная структурная схема системы ЧПУ. Она включает следующие основные элементы: устройство ЧПУ; приводы подач рабочих органов станка и датчики обратной связи (ДОС), установленные по каждой управляемой координате. Устройство ЧПУ предназначено для выдачи управляющих воздействий рабочим органом станка в соответствии с программой управления, вводимой на перфоленте. Программа управления считывается последовательно в пределах одного кадра с запоминанием в блоке памяти, откуда она подается в блоки технологических команд, интерполяции и скоростей подач. Блок интерполяции – специализированное вычислительное устройство (интерполятор) – формулирует частичную траекторию движения инструмента между двумя или более заданными в программе управления точками. Выходная информация с этого блока поступает в блок управления приводами подач, обычно представлена в виде последовательности импульсов по каждой координате, частота которых определяет скорость подачи, а число – величину перемещения.

Блок ввода и считывания информации предназначен для ввода и считывания программы управления. Считывание производится последовательно строка за строкой в пределах одного кадра.

Блок памяти. Так как информация считывается последовательно, а используется вся сразу в пределах одного кадра, при считывании она запоминается в блоке памяти. Здесь же производится ее контроль и формирование сигнала при обнаружении ошибки в перфоленте. Так как обработка информации идет последовательно по кадрам, а время считывания информации одного кадра равно примерно 0,1 – 0,2 с, получается разрыв в передачи информации, что недопустимо. Поэтому применяют два блока памяти. Пока обрабатывается информация одного кадра из первого блока памяти, производится считывание второго кадра и ее запоминание во втором блоке. Время же введения информации из блока памяти в блок интерполяции ничтожно мало. Во многих системах ЧПУ блок памяти может принимать информацию, минуя блок ввода и считывание непосредственно от ЭВМ.

Блок интерполяции. Это специализированное вычислительное устройство, которое формирует частичную траекторию движения инструмента между двумя или более заданными в программе управления точками. Это важнейший блок в контурных системах ЧПУ. Основой блока является интерполятор, который по заданным программой управления числовым параметрам участка контура восстанавливает функцию f(x,y). В интервалах значений координат Х и У интерполятор вычисляет значения координат промежуточных точек этой функции.

На выходах интерполятора формируется строго синхронизированные во времени управляющие импульсы для перемещения рабочего органа станка по соответствующим осям координат.

Применяют линейные и линейно – круговые интерполяторы. В соответствии с этим первые производят линейную интерполяцию, а вторые линейную и круговую.

Линейный интерполятор обеспечивает, например, перемещение рабочего органа с фрезой диаметром между двумя опорными точками по прямой линии с отклонением от заданного контура на величину .

В этом случае исходной информацией для интерполятора являются величины приращений по координатам и и время обработки перемещения по прямой , т.е. , где S – установленная скорость подачи инструмента.

Работа линейно – кругового интерполятора может осуществляться по методу оценочной функции F. Метод заключается в том, что при выработке очередного управляющего импульса логическая схема производит оценку, по какой координате следует выдавать этот импульс, чтобы суммарное перемещение рабочего органа станка максимально приближало его к заданному контуру.

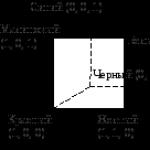

![]()

Интерполируемая прямая (см. рис. а) делит плоскость, в которой она расположена, на две области: над прямой, где оценочная функция F>0, и под прямой, где F<0. Все точки, лежащие теоретически заданной линии, имеют F=0.

Траектория интерполяции представляет собой определенную последовательность элементарных перемещений вдоль координатных осей от начальной точки с координатами и до конечной точки с координатами , .

Если промежуточная точка траектории находится в области F>0, то следующий шаг делается по оси Х. Если же промежуточная точка находится в области F<0, шаг делается по оси Y. Аналогично происходит работа интерполятора при круговой интерполяции (см. рис. б).

Блок управления приводами подачи. С блока интерполяции информация поступает на блок управления приводами подач, который преобразует ее в форму, пригодную для управления приводами подач. Последнее производится так, чтобы при поступлении каждого импульса рабочий орган станка перемещался на определенную величину, характеризующую дискретность системы ЧПУ. При поступлении каждого импульса управляемый объект перемещается на определенную величину, называемую ценой импульса, которая обычно равна 0,01 – 0,02 мм. В зависимости от типа привода (замкнутые или разомкнутые, фазовые или амплитудные), применяемых на станках, блоки управления существенно различаются. В замкнутых приводах фазового типа, использующих датчики обратной связи в виде вращающихся трансформаторов, работающих в режиме фазовращателей, блоки управления представляют собой преобразователи импульсов в фазу переменного тока и фазовые дискриминаторы, которые сравнивают фазу сигнала на выходе фазового преобразователя с фазой датчика обратной связи и выдают разностный сигнал ошибки на усилитель мощности привода.

Блок скоростей подач – обеспечивает заданную скорость подачи вдоль контура, а также процессы разгона и торможения в начале и в конце участков обработки по заданному закону, чаще всего линейному, иногда экспоненциальному. Помимо рабочих подач (0,5 – 3000 мм/мин) этот блок обеспечивает, как правило, и холостой ход с повышенной скоростью (5000 – 20000 мм/мин).

Пульт управления и индикации. Связь оператора с системой ЧПУ производится через пульт управления и индикации. С помощью этого пульта производится пуск и останов системы ЧПУ, переключение режима работы с автоматического на ручной и т.д., а также коррекция скорости подачи и размеров инструментов и изменения начального положения инструмента по всем или некоторым координатам. На этом пульте находятся световая сигнализация и цифровая индикация.

Блок коррекции программы применяется для изменения запрограммированных параметров обработки: скорости подачи и размеров инструмента (длины и диаметра).

Блок постоянных циклов служит для упрощения процесса программирования при обработке повторяющихся элементов детали (например, сверление и растачивание отверстий, нарезание резьбы и др.) применяют блок постоянных циклов. Например, на перфоленте не программируются такие движения, как быстрый вывод из готового отверстия – это заложено в соответствующем цикле (G81).

Блок технологических команд обеспечивает управление циклом работы станка (его цикловой автоматики), включающего поиск и анализ режущего инструмента, переключение частоты вращения шпинделя, зажим и разжим перемещающихся рабочих органов станка, различные блокировки.

Блок питания обеспечивает питание необходимыми постоянными напряжениями и токами всех блоков ЧПУ от обычной трехфазной сети. Особенностью этого блока является наличие стабилизаторов напряжения и фильтров, защищающие электронные схемы ЧПУ от помех, всегда имеющих место в промышленных силовых сетях.

Датчики обратной связи (ДОС)

ДОС предназначены для преобразования линейных перемещений рабочего органа станка в электрические сигналы, содержащие информацию о направлении и величине перемещений.

Все многообразие ДОС можно условно разделить на угловые (круговые) и линейные. Круговые ДОС обычно преобразуют угол поворота ходового винта или перемещения рабочего органа станка через реечную передачу. Преимуществом круговых ДОС является их независимость от длины перемещения рабочего органа станка, удобство установки на станке и удобство эксплуатации. К недостаткам следует отнести принцип косвенного измерения величины перемещения рабочего органа, а следовательно погрешность измерения.

Тема 1.6. Задачи ЧПУ

Устройство ЧПУ является управляющим по отношению к станку. В то же время оно само является объектом управления при взаимодействии с окружающей средой, в качестве которой выступает оператор, ЭВМ верхнего уровня и т.д. Если рассматривать с этих позиций задачи, которые оно должно решать, то можно выделить следующие задачи:

Геометрическая задача – взаимодействие УЧПУ со станком для управления формообразованием детали. Решение данной задачи заключается в отображении геометрической информации чертежа в совокупность таких движений рабочих органов станка, которые материализуют чертеж в изделие.

Логическая задача заключается в управлении дискретной электроавтоматикой, т.е. автоматизацией на станке вспомогательных операций (зажим инструмента, смена инструмента и т.д.).

Технологическая задача заключается в управлении рабочим процессом и достижении требуемого качества обработки деталей с меньшими затратами.

Терминальная задача заключается во взаимодействии УЧПУ с окружающей средой.

Геометрическая задача

Сущность геометрической задачи можно определить следующим образом: отобразить геометрическую информацию чертежа в совокупность таких формообразующих движений станка, которые материализуют чертеж в конечном изделии. Каждый станок имеет свой комплект электроприводов, расположенных согласно системе координат. Электроприводы расположены таким образом, чтобы обеспечить обработку деталей соответствующего класса, т.е. перемещения инструмента (или заготовки) вдоль направляющих.

Например, на станках токарной группы профиль детали формируется перемещением инструмента в одной плоскости, поэтому станки данной группы оснащены комплектом из двух приводов, осуществляющих перемещения инструмента вдоль продольных и поперечных направляющих.

Логическая задача

На современных станках с ЧПУ автоматизированы многочисленные вспомогательные операции, называемые также технологическими. К их числу относятся: смена инструмента, зажим/разжим инструмента, переключение в коробке подач, управление зажимными приспособлениями, охлаждением, ограждением, смазкой и т.д. Все эти функции выполняются системой цикловой электроавтоматики – системой автоматического управления механизмами и группами механизмов, поведение которых определяется множеством дискретных операций с отношениями следования и параллелизма. Причем отдельные операции инициируются электрическими управляющими сигналами, а условия их смены формируются под влиянием осведомительных сигналов, поступающих со стороны объекта управления. Все сложные циклические процессы, выполняемые на станке с ЧПУ, можно представить в виде циклов автоматики и операций. Циклом автоматики станка с ЧПУ называют последовательность действий, вызываемых по имени одним из трех следующих информационных слов управляющей программы: «Скорость главного движения», «Функция инструмента», «Вспомогательная функция». Цикл автоматики состоит из операций, причем под операцией можно понимать любое независимое действие дискретного механизма, выполняемое одним двигателем, открываемое самостоятельным управляющим сигналом, подтверждаемое или не подтверждаемое при закрытии осведомительным сигналом.

Информационное слово «Скорость главного движения» начинается с адреса S, за которым следует комбинация цифр, определяющая в разных случаях либо скорость резания, либо частоту вращения шпинделя. Для кодирования скорости главного движения применяют методы прямого обозначения, геометрической и арифметической прогрессий, символьный метод.

Метод прямого обозначения наиболее нагляден: слово S800 означает, например, вызов цикла, устанавливающего частоту вращения 800 мин-1. При кодировании методом геометрической прогрессии частоту вращения обозначают условным кодом 00, .... 98, а истинные значения образуют геометрическую прогрессию: 0; 1,12; 1,25; 1,40; ...; 80 000.

Информационное слово «Функция инструмента» начинается с адреса Т, за которым следуют одна или две группы цифр. В первом случае слово указывает только номер вызываемого инструмента, а номер корректора для этого инструмента определяется другим словом с адресом D. Во втором случае вторая группа цифр определяет номер корректора длины, положения или диаметра инструмента. Например, в слове Т1218: Т – адрес, 12 – номер инструмента; 18 – номер корректора.

Информационное слово «Вспомогательная функция» определяет разнообразные команды цикловым механизмам станка и самому устройству ЧПУ. Вспомогательные функции задают словами с адресом М и условной двухзначной кодовой комбинацией 00, ..., 99. Некоторые общепринятые вспомогательные функции приведены в табл. 1.2. Другие вспомогательные функции вводят при создании конкретного станка и конкретного устройства ЧПУ.

Числовым программным управлением металлорежущими станками называют управление рабочими органами станка при обработке заготовки по управляющей программе, являющейся последовательностью команд в алфавитно-цифровом коде (в символьной форме) на специальном языке. Принципиальное отличие систем ЧПУ от ранее рассмотренных систем управления заключается в способе расчета последовательности управляющих сигналов и передачи их рабочим органам станка.

На чертеже технологическая информация представлена в виде графических изображений (контур), чисел (размеры), условных знаков (шероховатость), текста и т.д. В ранее рассмотренных системах управления программа обработки воплощается в физических аналогах: копирах, кулачках, путевых упорах, положении штекеров коммутационной панели и т. п. Их изготовление является весьма трудоемким процессом и сопровождается погрешностями расчета профиля копиров и погрешностями их изготовления. При эксплуатацин копиры изнашиваются, что вносит дополнительную погрешность.

В системах с ЧПУ управляющая программа включает в себя:

Технологические команды, подобные командам ПЛК (выбор инструмента, задание скорости вращения шпинделя и подачи, включение-выключение подачи СОЖ и т.п.);

Геометрические команды перемещения рабочего органа по некоторой траектории, отсутствующие в ПЛК (задание координат последовательных положений РО);

Подготовительные команды, служащие для управления caмим устройством управления и задания режимов его работы.

Каждая команда - это совокупность символов и цифр, легко доступная пониманию человека (технолога-программиста устройств ЧПУ), что упрощает программирование и уменьшает число ошибок в программе. Ниже приведены основные термины, употребляемые при программировании УЧПУ.

Нулевая точка детали (нуль детали) - точка детали, координаты которой приняты за нулевые в системе координат, связанной с деталью. От нуля детали откладываются размеры обрабатываемых поверхностей. Нулевая точка станка (нуль станка) - точка в пространстве, имеющая нулевые координаты в системе координат, связанной со станком (обычно совпадает с базовой точкой зажимного приспособления). Оси координат системы станка обычно параллельны направляющим станка и оси вращения шпинделя

Рис. 6.4. Примеры расчетных траекторий

Центр инструмента - неподвижная относительно державки точка инструмента, для которой ведется расчет траектории. Для резца это его вершина, для фрезы - точка пересечения оси фрезы с ее торцом.

Система координат станка определяется конструкцией станка, а у каждой детали может быть одна или несколько своих систем координат, которые определяются, исходя из удобства описания обрабатываемых поверхностей. Геометрические команды УП задаются в системе координат детали и в процессе выполнения УП переводятся в систему координат станка.

Исходная точка (станка) - точка в системе координат станка, используемая как начальная точка работы УП, связывающая нуль станка и нуль детали.

Расчетная траектория - траектория центра инструмента, которая рассчитывается по геометрии обрабатываемых поверхностей с учетом геометрии инструмента. В простейшем случае расчетная траектория совпадает с контуром детали (например, при точении, когда центром инструмента является вершина резца). Это может быть эквидистанта (рис. 6.4, а) или более сложная кривая (рис. 6.4, б).

Опорная геометрическая или технологическая точка - это точка расчетной траектории, в которой происходит изменение закона, описывающего траекторию, или изменение условий обработки.

Ниже приведена простейшая программа на универсальном языке программирования УЧПУ CLDATA (Catter Location Data - данные о положении режущей кромки) для наружного точения цилиндрической поверхности и подрезки торца (рис.6.5) с комментариями, составленная в соответствии со стандартом ISO.

Координаты точек траектории задаются от нулевой точки детали, которой в рассматриваемом примере служит точка пересечения оси детали с ее правым торцом, ось Z направлена по оси детали вправо, ось X - по радиусу.

Рис. 6.5. Схема точения наружной цилиндрической поверхности и подрезки торца на станке с ЧПУ

N10 G90 G95 S670 М4 - координаты точек траектории -абсолютные (G90), задание частоты вращения шпинделя: установить частоту вращения (G95) 670 об/мин (S670)), вращение против часовой стрелки (М4);

N15 GO X50 Z1.5 T1l M8 - быстрый подвод инструмента: позиционирование (GO) инструмента с кодом 11 (Т11) в точку с координатами X = 50 мм (Х50), Z = 1,5 мм (Z1.5), 1,5 мм - заходный участок, включить охлаждение с кодом 8 (М8);

N20 Gl Z-10 F0.35 - рабочий ход - точение: линейная

интерполяция (G1) (траектория - отрезок прямой) из предыдущей точки X = 50 мм, Z = 1,5 мм в точку с той же координатой X и координатой Z - -10 мм (Z-10) с осевой подачей S = 0,35 мм/об (F0.35);

N25 G95 S837 М4 - задание частоты вращения шпинделя: I установить частоту вращения (G95) 837 об/мин (S837)), вращение опять против часовой стрелки;

N30 Gl X56 F0.3 - подрезка торца вверх на 5+1 мм: линейная интерполяция (G1) в точку X = 56 мм, Z = -10 мм (Х56) с радиальной подачей S = 0,3 мм/об (F0.3);

N35 GO X70 Z30 - быстрый отвод инструмента вправо: позиционирование в точку X = 70 мм, Z = 30 мм (Z30);

N40 М02 - конец программы.

Программа набивается на перфоленте или записывается на магнитную ленту или диск, после чего команды вводятся в УЧПУ, расшифровываются, УЧПУ выдает приказы рабочим органам станка, ожидает окончания выполнения текущей команды и переходит к следующей. Каждая команда предусматривает автоматическое выполнение системами управления станка сложных действий, связанных с перемещениями рабочих органов по времени в условиях возмущений со стороны внешней среды (колебания напряжения питания, твердости заготовки, трения и т.д.)- Команды выполняются последовательно, переход к следующей команде возможен только после завершения выполнения текущей.

Кадр управляющей программы - часть УП, выполняемая как единое целое (подвод инструмента, проход и т.д.). Блок или глава управляющей программы - совокупность кадров, выполняемых при одной настройке технологической системы (рассмотренный выше пример). Главный кадр управляющей программы - первый после остановки обработки задает новые настройки технологической системы, необходимые для продолжения обработки. Остальные кадры блока (главы) задают последовательное изменение настроек, определенных главным кадром.

В ПЗУ УЧПУ помещены в виде подпрограмм последовательности управляющих сигналов, необходимые для выполнения станком основных действий, связанных с обработкой заготовки. УЧПУ является интерпретатором, который расшифровывает очередную команду УП и запускает соответствующую подпрограмму выполнения этой команды (например, подпрограмму управления быстрым подводом инструмента в нужную точку G0), приводящую к срабатыванию реле, муфт, путевых переключателей и т.д. и обеспечивающую выполнение различных технологических команд (смена инструмента, переключение частот вращения шпинделя, перемещение суппорта и т.д.).

Постоянный цикл - часто встречающаяся последовательность команд УП, оформленная в виде стандартной подпрограммы УЧПУ, которая вызывается одной макрокомандой УП (например, подпрограммы точения цилиндрической поверхности, нарезания резьбы, сверления отверстий). Использование циклов упрощает программирование и уменьшает длину УП.

Интерполятор - блок УЧПУ, ответственный за вычисление координат промежуточных точек траектории, которую должен пройти инструмент между точками, заданными в УП. Интерполятор имеет в качестве исходных данных команду УП перемещения инструмента от начальной до конечной точки по контуру в виде отрезка прямой, дуги окружности и т.п., например:

N15 G0 X50 Z1.5 T1l M8 - быстрый подвод по прямой;

N20 Gl Z-10 F0.35 - рабочий ход по прямой.

Результатом работы интерполятора являются последовательности управляющих импульсов для привода подач, выдаваемых в нужные моменты времени, обеспечивающие требуемые скорость и величину перемещения суппорта, или требуемые законы X (t ), Y { t ), Z (t ) изменения координат рабочего органа во времени. Именно интерполятор является задатчиком для системы автоматического управления многокоординатным приводом подач, воспроизводящим требуемую траекторию.

Для обеспечения точности воспроизведения траектории порядка 1 мкм (точность датчиков положения и точность позиционирования суппорта составляют порядка 1 мкм) интерполятор выдает управляющие импульсы каждые 5... 10 мс, что требует от него высокого быстродействия.

С целью упрощения алгоритма работы интерполятора заданный криволинейный контур формируется обычно из отрезков прямых линий или из дуг окружностей, причем часто шаги перемещений по разным осям координат выполняются не одновременно, а поочередно. Тем не менее за счет высокой частоты выдачи управляющих воздействий и инерционности механических узлов привода происходит сглаживание ломаной траектории до плавного криволинейного контура.

УП составляется в расчете на некоторый стандартный инструмент, реальный инструмент имеет отличающиеся размеры и изнашивается при работе. Формирование нового варианта УП для каждого инструмента трудоемко, хранение большого числа вариантов УП неудобно. В станках с УЧПУ предусмотрена возможность коррекции: настройки УЧПУ вручную или командами УП на конкретный инструмент. При выполнении УП каждая команда будет автоматически скорректирована для учета реального вылета инструмента (путем параллельного переноса) и радиуса режущей кромки (расчетом эквидистанты). На рис. 6.5 показана траектория вершины резца, заданная в УП, и траектория базовой точки F резцедержателя, сдвинутая вверх на L x - вылет резца по оси X и вправо на L z - вылет резца по оси Z

Возможна автоматическая коррекция траектории с учетом из- (носа инструмента (коррекция вылета) или коррекция подачи при недопустимом росте сил резания, момента привода шпинделя, вибрациях (адаптивное управление). В этом случае происходит многоуровневая коррекция, меняющаяся во время обработки.

Системы ЧПУ делят на позиционные системы, осуществляющие установку рабочего органа в заданной точке пространства, причем траектория перемещения определяется самим УЧПУ, и контурные системы, обеспечивающие перемещение рабочего органа по заданной в УП траектории с заданной контурной скоростью.

Позиционные системы характерны для операций сверления, точечной сварки, отрезки, когда траектория значения не имеет, и движение выполняется обычно по прямой с поочередным или одновременным изменением координат.

Контурные системы ЧПУ используются при обработке поверхностей на токарных и фрезерных станках, когда требуемая поверхность воспроизводится совместным перемещением инструмента и заготовки. Контурные системы ЧПУ включают обычно и функции позиционных систем. Так, рассмотренная выше УП составлена для контурного устройства управления токарным станком (траектория перемещения резца во время рабочего хода задается командой G1), однако в УП присутствует типичная для позиционных систем команда быстрого подвода рабочего органа (СО).

Для жесткой синхронизации перемещения по координатам и вращения шпинделя в УЧПУ в качестве тактового задатчика (вместо таймера в ЭВМ) могут использоваться импульсы от датчика скорости вращения привода главного движения. Управление приводами станка происходит преимущественно импульсами, поэтому УЧПУ является импульсным устройством, оснащенным УСО с импульсными входами-выходами.

Бурное развитие электроники обусловило постоянное усложнение УЧПУ. Простейшими являются системы ЧПУ класса NC (Numeric Control).

Следующим поколением УЧПУ были системы класса SNC (Stored Numeric Control), построенные на интегральных микросхемах, имеющих большую надежность и возможности и меньшие габариты, что и привело к росту мощности команд входного языка, упрощению программирования и сокращению размеров УП. Системы этого класса имели ОЗУ, достаточное для запоминания всей УП; это сделало возможным однократный ввод УП в ОЗУ и многократное ее выполнение при обработке серии деталей, эксплуатационные характеристики этих систем значительно улучшились.

Использование управляющей миниЭВМ в качестве УЧПУ вместо специальных блоков управления привело к созданию систем класса DNC (Direct Numeric Control). Ввиду высокой стоимости миниЭВМ тех времен и ее больших габаритов ЭВМ размещалась вне зоны обработки и управляла несколькими станками одновременно.

Использование универсальной ЭВМ в качестве УЧПУ позволило:

реализовать алгоритмы управления в виде программ ЭВМ, что обусловило гибкость системы;

строить УП из мощных команд с использованием подпрограмм-циклов, что упрощает программирование и делает УП короткой;

загружать УП с перфоленты, магнитного диска или передавать их по сети из архива.

С появлением микроЭВМ появилась возможность разместить УЧПУ непосредственно на станке применительно к этому конкретному станку. Системы этого класса называются CNC (Computer Numeric Control) и обладают следующими особенностями:

используются однотипные ЭВМ для управления разнообразными станками, что позволяет унифицировать УЧПУ, снизить их стоимость, повысить надежность и упростить программирование УЧПУ;

алгоритмы управления, учитывающие специфику станка, включены в микросхему ПЗУ, что обеспечивает надежность их хранения и гибкость УЧПУ благодаря простоте замены одной микросхемы ПЗУ на другую.

Соединение с помощью вычислительной сети отдельных систем УЧПУ (CNC), управляющих станками, роботами, транспортными устройствами и т.д., с ЭВМ, хранящей архивы УП и взаимоувязывающей работу отдельных единиц оборудования с ЧПУ, привело к созданию гибких производственных систем. В этих системах центральная ЭВМ синхронизирует работу всех УЧПУ, входящих в ГПС, контролирует исправность узлов, служит пультом оператора, связана по сети с системами управления высших уровней: автоматическими системами управления производством (АСУП), системами автоматического проектирования и др., что обеспечивает бесперебойное снабжение сырьем, инструментом и т.д.

Рост мощности ЭВМ, используемых в качестве УЧПУ класса CNC, привел к созданию систем класса HNC (Handled Numeric Control), оснащенных мощным процессором, магнитным диском и качественным дисплеем, допускающих простой ручной ввод и отладку УП на станке с использованием вспомогательных инструментов программирования.

Чем мощнее УЧПУ, тем мощнее операторы его входного языка (вплоть до CLDATA), короче и понятнее УП, в ней меньше ошибок, проще ручное и автоматизированное программирование УЧПУ.

Составление УП обработки сложных деталей требует высокой квалификации программиста, а ошибки в ней ведут к поломкам дорогостоящего оборудования и травмам людей. Поэтому ручное программирование заменяется на автоматизированное, при котором человек в диалоге с системой автоматизации программирования УЧПУ (САП), установленной на ЭВМ общего назначения, решает технологические задачи, а САП выполняет детальное кропотливое оформление команд для УЧПУ.

На рис. 6.6 приведена схема создания и выполнения программы для УЧПУ. Геометрия детали и технологическая информация задаются или в виде операторов описания исходных данных для САП (обычно это один из вариантов общепринятого языка APT), или в диалоге с программой подготовки данных изображением геометрии детали в графическом редакторе и выбором информации из предлагаемых ЭВМ таблиц и меню.

Всякая САП представляет собой набор программирующих программ, включающий такие программы, как препроцессор, процессор и постпроцессор.

Препроцессор САП предназначен для предварительного анализа исходных данных. Процессор САП рассчитывает траекторию, опорные точки и формирует УП обычно на CLDATA - языке программирования некоего абстрактного УЧПУ, принятого за стандартное. Если реальное УЧПУ станка требует УП на своем входном языке, УП переводится в этот язык в постпроцессоре САП. Далее УП загружается в УЧПУ и выполняется.

Операторы по очереди расшифровываются в устройстве управления (УУ), выдающем по мере надобности управляющие импульсы на контроллеры привода главного движения, закрепления инструмента и т.д. Геометрические команды передаются в интерполятор, задающий приводу подач требуемые законы изменения координат центра инструмента. Корректор учитывает особенности реальной геометрии инструмента, после чего управляющие импульсы поступают на привод подач.

При обработке соответствующие датчики контролируют срабатывания муфт и электроприводов, положения суппорта, крутящего момента привода главного движения, сил резания, уровня вибраций и т.д.

САП ЧПУ опирается на банки данных (БнД), содержащие следующие компоненты:

Схемы и наладки для обработки типовых поверхностей (наружное/внутреннее точение, нарезание резьбы, выполнение канавок, сверление, фрезерование паза и т.д.);

Библиотеку простейших графических элементов для геометрических изображений (окружности, эллипсы, прямоугольники, отверстия, зубья, шестерни и т.д.);

Технические характеристики станков, приспособлений, инструментов;

Данные для расчета режимов обработки; архив ранее разработанных переходов, операций;

Архив готовых УП;

Архив постпроцессоров для разных УЧПУ.

Станки с УЧПУ, а значит и САП, специализированы:

токарные станки - 2-координатные в плоскости XZ;

фрезерные, сверлильные станки - 2,5-координатные, объемные фигуры задаются сечением в плоскости XY и высотой Z; 2,5-координатные станки - это значит, что одновременно управляются две координаты (Х и У), после чего обработка в плоскости ХОУ останавливается и производится перестановка по оси Z в новую плоскость XOY .

сверлильно-расточные многоинструментные обрабатывающие центры - 3-координатные.

САП позволяет смоделировать и изобразить на экране траекторию инструмента и процесс съема металла, что удобно для контроля УП. САП допускает коррекцию УП вручную на любом этапе подготовки.

Контрольные вопросы

1. Какие формы представления алгоритма вы знаете?

2. Каково назначение операционной системы?

3. Какова цель тестирования программы? (выберите правильный ответ):

а) демонстрация работоспособности программы заказчику;

б) выявление ошибок и недоработок в программе в «неудобных» условиях;

в) проверка работы программы в типичных условиях.

4. В чем отличие ПЛК от управляющей ЭВМ?

5. В чем отличие ПЛК от устройства ЧПУ?

Вопросы к экзамену

1. Математическое обеспечение ЭВМ

2. Алгоритмы (Блок-схема алгоритма вычисления среднего значения)

3. Операционная система ЭВМ

4. Программы (Программа вычисления среднего значения)

5. Программируемые логические контроллеры

6. Системы числового программного управления

Рис. 6.6. Схема подготовки и выполнения управляющей программы станка с ЧПУ

Существует множество САП ЧПУ, простейшие из которых предусматривают ввод исходных данных на входном языке типа APT, расчет траекторий, генерацию УП на CLDATA и перевод ее (если нужно) во входной язык УЧПУ. Более сложные САП способны в диалоге с технологом по чертежу детали, выполненному на одном из стандартных пакетов машинного черчения, сформировать технологический процесс, спроектировать отдельные операции с выбором необходимого станка, приспособления, инструмента, рассчитать последовательность переходов и проходов, рассчитать режимы обработки и т.д.

Применение САП, созданных при участии и на основе опыта квалифицированных технологов-программистов, значительно упрощает программирование УЧПУ и повышает качество программ, что создает предпосылки для широкого применения оборудования с ЧПУ.

СИСТЕМЫ ЧИСЛОВОГО ПРОГРАММНОГО УПРАВЛЕНИЯ СТАНКАМИ

Структура систем ЧПУ

В общем виде структуру комплекса «Станок с ЧПУ» можно представить в виде трех блоков, каждый из которых выполняет свою задачу: управляющая программа (УП), устройство ЧПУ (УЧПУ) и собственно станок (рис.1.1).

Рис. 1.1. Функциональная схема управления станком с ЧПУ

^ КОМПЛЕКС «СТАНОК С ЧПУ»

Все блоки комплекса работают взаимосвязано в единой структуре. Управляющая программа содержит укрупненное кодированное описание всех стадий геометрического и технологического образования изделия. Это описание не должно допускать двусмысленных трактований. В устройстве ЧПУ управляющая информация в соответствии с УП транслируется, а затем используется в вычислительном цикле. Результатом является формирование оперативных команд в реальном масштабе машинного времени станка.

Станок является основным потребителем управляющей информации, исполнительной частью, объектом управления, а в конструктивном отношении - несущей конструкцией, на которой смонтированы механизмы с автоматическим управлением, приспособленные к приему оперативных команд от УЧПУ. К числу подобных механизмов относятся, прежде всего, те, которые непосредственно участвуют в геометрическом формообразовании изделия. В зависимости от числа координат движений, задаваемых механизмами подачи, складывается система координат обработки. Система координат может быть плоская, пространственная трехмерная, пространственная многомерная. Функциональность реальной системы ЧПУ (СЧПУ) определяется степенью реализации целого ряда функций при управлении оборудованием. Рассмотрим краткую характеристику этих функций.

^ Ввод и хранение системного программного обеспечения (СПО). К СПО относят совокупность программ, отражающих алгоритмы функционирования конкретного объекта. В УЧПУ низших классов СПО заложено конструктивно и не может быть изменено, и УЧПУ может управлять лишь данным объектом (например, только станками токарной группы с двумя координатами). В многоцелевых системах, обеспечивающих управление широким классом объектов, при настройке СЧПУ для решения определенного круга задач СПО вводится извне. Это необходимо, поскольку у разных объектов существуют различия в алгоритмах формообразования по числу координат управления, скоростям и ускорениям движения инструмента. Разнообразие типов приводов и состава технологических команд объектов ведет к различиям в количестве и характере сигналов обмена.

В автономных многоцелевых устройствах управления СПО вводится с перфоленты, с дискеты, с компакт-диска (CD), а в автоматизированных устройствах (в составе АСУ ТП, ГАП,) - по каналу связи с ЭВМ верхнего уровня. Естественно, что СПО хранится в памяти системы до тех пор, пока не меняется объект управления. При замене объекта управления (например, вместо токарного станка к СЧПУ подключается промышленный робот) необходим ввод в СЧПУ новых программ (СПО), которые определили бы алгоритмы функционирования этого нового объекта.

Необходимо различать СПО и управляющие программы: СПО остается неизменным для данного объекта управления, а УП изменяются при изготовлении разных деталей на одном и том же объекте. В многоцелевых СЧПУ память для хранения СПО должна быть энергонезависимой, т.е. сохранять информацию при пропадании напряжения питающей сети.

^ Ввод и хранение УП. Управляющая программа может вводиться в СЧПУ с пульта управления, с дискеты или по каналам связи с ЭВМ высшего уровня. Память для хранения УП, которая обычно представляется в коде ИСО, должна быть энергонезависимой. В СЧПУ высших классов УП обычно вводится сразу и целиком и запоминается в оперативной памяти системы. Мощные компьютерные УЧПУ позволяют записывать и хранить большое количество УП в памяти своей ЭВМ.

^ Интерпретация кадра. Управляющая программа состоит из составных частей - кадров. Отработка очередного кадра требует проведения ряда предварительных процедур, называемых интерпретацией кадра. Для непрерывности контурного управления процедуры интерпретации i 1-го кадра должны быть реализованы во время управления объектом по i -му кадру. Иначе говоря, система управления должна быть готова к немедленной (без перерывов на чтение и распознавание кадров) выдаче команд управления в соответствии с командами последующего кадра после исполнения команд, заложенных в кадре текущем.

Интерполяция. СЧПУ должна обеспечить с требуемой точностью автоматическое получение (расчет) координат промежуточных точек траектории движения элементов управляемого объекта по координатам крайних точек и заданной функции интерполяции.

^ Управление приводами подач. Сложность управления зависит от типа привода. В общем случае задача сводится к организации цифровых позиционных следящих систем для каждой координаты. На вход такой системы поступают коды (код), соответствующие результатам интерполяции. Этим кодам должно отвечать положение по координате (линейное или угловое) перемещающегося объекта. Определение действительного положения перемещающегося объекта и сообщение о нем в систему управления осуществляются датчиками обратной связи. Кроме управления в режиме движения по заданной траектории необходима организация и некоторых вспомогательных режимов: согласование системы управления приводами с истинным положением датчиков обратной связи, установка системы приводов в фиксированный нуль станка, контроль выхода за допустимые значения координат, автоматический выход приводов в режим торможения по определенным законам и др.

^ Управление приводом главного движения. Управление предусматривает включение и отключение привода, стабилизацию скорости, а в некоторых случаях - управление углом поворота как дополнительной координатой.

^ Логическое управление. Это управление технологическими узлами дискретного действия, входные сигналы которых производят операции типа «включить», «отключить», а выходные фиксируют состояния «включено», «отключено». В последнее время появились УЧПУ высочайшего уровня, обладающие свойствами нестандартной логики, своего рода высоким интеллектуальным уровнем.

^ Коррекция на размеры инструмента. Коррекция УП на длину инструмента сводится к параллельному переносу координат, т.е. смещению. Учет фактического радиуса инструмента сводится к формированию такой траектории, которая является эквидистантной запрограммированной. В ряде УЧПУ высокого уровня возможна коррекция и учет в УП до 15 различных параметров инструмента.

^ Реализация циклов. Выделение повторяющихся (стандартных) участков программы, называемых циклами, является эффективным методом сокращения УП. Так называемые фиксированные циклы характерны для определенных технологических операций (сверления, зенкерования, растачивания, нарезания резьбы и т. п.) и встречаются при изготовлении многих изделий. При разработке УП фиксированные циклы указываются в программе, а их отработка ведется в соответствии с определенной подпрограммой, заложенной в память СЧПУ системой программного обеспечения или конструктивной схемой. В УЧПУ высокого уровня в памяти управляющей ЭВМ может храниться, а, следовательно, может быть оперативно использовано до 500 стандартных циклов и подпрограмм.

Программные технологические циклы соответствуют повторяющимся участкам данной обрабатываемой детали. Эти циклы в определенных СЧПУ также могут быть выделены и занесены в оперативную память СЧПУ, а при повторениях в соответствии с командами УП реализовываться с вызовом их из оперативной памяти.

^ Смена инструмента. Эта функция характерна для многоинструментальных и многоцелевых станков. Задача смены инструмента в общем случае имеет две фазы: поиск гнезда магазина с требуемым инструментом и замену отработавшего инструмента на новый. В ГАП со складом инструментов имеются сложные системы автоматического снабжения (замены) инструментов магазинов станков.

^ Коррекция погрешностей механических и измерительных устройств. Любой конкретный агрегат механообработки (т.е. объект управления) можно аттестовать с помощью измерительных средств достаточно высокого класса точности. Результаты такой аттестации в виде таблиц погрешностей (внутришаговая ошибка, накопленная ошибка, люфты, температурные погрешности) заносятся в память СЧПУ. При работе системы текущие показания датчиков агрегатов корректируются данными из таблиц погрешностей. Системы высокого уровня имеют встроенные контрольно-измерительные комплексы, контролирующие основные параметры станка в так называемом фоновом режиме. Результаты контроля тотчас же используются для проведения необходимых коррекций.

^ Адаптивное управление обработкой. Для осуществления такого управления необходимая информация получается от специально установленных датчиков, с помощью которых измеряют момент сопротивления резанию или составляющие сил резания, мощность привода главного движения, вибрацию, температуру, износ инструмента и др. Чаще всего адаптация осуществляется изменением контурной скорости или скорости привода главного движения.

^ Накопление статистической информации. К статистической информации относятся фиксация текущего времени и времени работы системы и ее отдельных узлов, определение коэффициента загрузки оборудования, учет изготовленной продукции, фиксация ее отдельных параметров и т.д.

^ Автоматический встроенный контроль. Организация такого контроля в зоне обработки особенно актуальна для ГАП. Непрерывный контроль по формируемым размерам обрабатываемого изделия - одна из основных задач повышения качеств обработки.

^ Дополнительные функции. К дополнительным функциям можно отнести следующие: обмен информацией с ЭВМ верхнего уровня, согласованное управление оборудованием технологического модуля, управление элементами автоматической транспортно-складской системы, управление внешними устройствами, связь с оператором, техническую диагностику технологического оборудования и самой системы ЧПУ, оптимизацию отдельных режимов и циклов технологического процесса и др.

^ ИНФОРМАЦИОННАЯ СТРУКТУРА СЧПУ СТАНКАМИ

К СЧПУ относят средства, участвующие в выработке по заданной программе управляющих воздействий на исполнительные органы станка и другие механизмы, средства внесения и управляющее воздействие внешних и адаптивных поправок, а также средства диагностики и контроля работоспособности СЧПУ и станка при изготовлении детали. СЧПУ станком должна включать: технические средства; программное обеспечение (для программируемых СЧПУ); эксплуатационную документацию.

К техническим средствам СЧПУ относятся: вычислительно-логическая часть (включая запоминающие устройства различного типа для программируемых систем); средства формирования воздействий на исполнительные органы станка (приводы подач и главного движения, исполнительные аппараты электроавтоматики и др.); средства связи с источниками информации о состоянии управляемого объекта (измерительными преобразователями различных видов, устройствами контроля, адаптации, диагностики и др.); средства, обеспечивающие взаимодействие с внешними системами и периферийными устройствами (каналы связи с ЭВМ высшего ранга и др.). Технические средства, входящие в состав СЧПУ, обычно конструктивно оформляются в виде автономного устройства - УЧПУ.

Основными классификационными признаками СЧПУ являются уровень сложности управляемого оборудования и число осей, связанных решением единой интерполяционной задачи во времени. По этому признаку СЧПУ станками подразделяют на следующие группы:

СЧПУ с прямоугольным формообразованием по одной оси координат;

СЧПУ с контурным формообразованием при ограниченном составе функций по двум или трем осям координат (информационным каналам);

СЧПУ срасширенными функциональными возможностями для оснащения многоцелевых станков и станков со сложным объемным формообразованием по четырем-пяти осям координат (информационным каналам);

СЧПУ с расширенными функциональными возможностями, включая специальные задачи управления, для оснащения тяжелых и уникальных станков и станочных модулей по 10-12 осям координат (информационным каналам).

Сложность структуры СЧПУ определяется по информационным признакам и оценивается числом и характером информационных каналов, используемых при работе системы. В связи с тем, что информационное назначение устройств и их элементов, входящих в СЧПУ, различно, их относят к различным иерархическим рангам. Обычно СЧПУ станками имеет двух- или трехранговую структуру, обеспечивая при этом выходы на более высокие ранги для работы в качестве компонентов ГПС, автоматизированных линий, участков и других производственных комплексов.

При структурно-информационном анализе СЧПУ принято определенное распределение уровней и информационных каналов.

Уровень 0-го ранга - это совокупность таких факторов, как температура, качество материалов, данные контрольно-измерительной аппаратуры и др.

Уровень 1-го ранга - это преобразователи, формирующие информацию каналов:

По положению исполнительных органов станка,

По технологическим и размерным параметрам, характеризующим состояние технологической системы;

по параметрам возмущений, вносимых в технологическую систему;

по точности детали, обрабатываемой на станке;

по замене приспособлений, инструмента и готовности станка;

по наблюдению за правильным ходом процесса резания и регистрации возникающих неполадок, а также выработке способов их устранения.

Уровень 2-го ранга - это совокупность исполнительных регулируемых приводов и исполнительных механизмов станка:

основных, осуществляющих программное перемещение исполнительных органов,

вспомогательных, выполняющих различного рода технологические команды, в том числе при помощи робота

дополнительных, предназначенных для подналадочных и корректирующих перемещений.

Уровень 3-го ранга - уровень технических средств СЧПУ.

Уровни 4-го и более высоких рангов выходят за пределы СЧПУ и станка. К уровню 4-го ранга относится, например, внешняя ЭВМ.

В наиболее общем случае СЧПУ металлорежущими станками имеют трехранговую структуру.

Классификация устройств ЧПУ

К УЧПУ сходятся все нити управления автоматическими механизмами станка. Конструктивно УЧПУ выполнено как автономный электронный агрегат, имеющий устройство ввода УП, вычислительную часть, электрический канал связи с автоматическими механизмами станка.

Внешний вид УЧПУ во многом определен панелью управления, с которой осуществляется выбор одного из следующих режимов управления станком: ручной, наладка, полуавтоматический, автоматический; производится исправление программы в период ее отладки, вводится коррекция, ведется контроль за выполнением команд и наблюдение за правильной работой станка и самого устройства ЧПУ и др. Панель управления (пульт) УЧПУ, в свою очередь, определяется системой программирования, принятой для данного устройства, характерными признаками принятой системы программного управления, классом СЧПУ.

В соответствии с международной классификацией все УЧПУ по уровню технических возможностей делятся на следующие основные классы: NC (Numerical Control); SNC(Stored Numerical Control); CNC (Computer Numerical Control); DNC (Direct Numerical Control); HNC (Handled Numerical Control); VNC (Voise Numerical Control).

Структурно-информационный анализ этих систем достаточно сложен, хотя позволяет выделить в них наличие определенных функциональных элементов и информационных каналов. Классификация для реальных УЧПУ также является условной, поскольку реализация функций ЧПУ может быть такой, что реальный вариант системы управления представляет собой синтез отдельных признаков систем разных классов. Особенно это относится к УЧПУ с признаками класса DNC , которые реализуются как системы классов DNC-NC, DNC-SNC, DNC-CNC и др. к УЧПУ класса CNC , которые реализуются как системы VNC, CNC-HNC и др.

СИСТЕМЫ КЛАССОВ NC И SNC

Станки, оснащенные УЧПУ классов NC и SNC , в настоящее время еще имеются в практике предприятий, но выпуск систем этих классов уже прекращен. Это наиболее простые системы управления с ограниченным числом информационных каналов. В составе этих систем отсутствует оперативная ЭВМ, и весь поток информации обычно замыкается на уровне 3-го ранга. Внешним признаком УЧПУ классов NC и SNC является способ считывания и отработки УП.

^ Системы класса NC .

В системах класса NC принято покадровое чтение перфоленты на протяжении цикла обработки каждой заготовки. Системы класса NC работают в следующем режиме. После включения станка и УЧПУ читаются первый и второй кадры программы. Как только заканчивается их чтение, станок начинает выполнять команды первого кадра. В это время информация второго кадра программы находится в запоминающем устройстве УЧПУ. После выполнения первого кадра станок начинает отрабатывать второй кадр, который для этого выводится из запоминающего устройства. В процессе отработки станком второго кадра система читает третий кадр программы, который вводится в освободившееся от информации второго кадра запоминающее устройство, и т.д.

Основным недостатком рассмотренного режима работы является то, что для обработки каждой следующей заготовки из партии системе ЧПУ приходится вновь читать все кадры перфоленты, в процессе такого чтения нередко возникают сбои из-за недостаточно надежной работы считывающих устройств УЧПУ. В результате отдельные детали из партии могут оказаться бракованными. Кроме того, при таком режиме работы перфолента быстро изнашивается и загрязняется, что еще более увеличивает вероятность сбоев при чтении. Наконец, если в кадре записаны действия, которые станок выполняет очень быстро, то УЧПУ за это время может не успеть прочитать следующий кадр, что также ведет к сбоям.

В настоящее время УЧПУ класса ^ NC

уже не выпускаются.

Системы класса SNC

.

Эти системы сохраняют все свойства систем класса NC

, но отличаются от них увеличенным объемом памяти. Системы класса SNC

позволяют прочитать все кадры программы и разместить информацию в запоминающем устройстве большой емкости. Перфолента читается только один раз перед обработкой всей партии одинаковых деталей и поэтому мало изнашивается. Все заготовки обрабатываются по сигналам из запоминающего устройства, что резко уменьшает вероятность сбоев, а, следовательно, и брак деталей. В настоящее время УЧПУ класса SNC

уже не выпускаются. Однако схема работы этих систем является очень показательной и определяет существо программного управления. При работе станка, управляемого системой NC или SNC

, кодированная программа вводится на перфоленте. Кроме того, отдельные команды могут быть введены с пульта управления УЧПУ или с панели управления станком. Информация с перфоленты через блоки ввода и декодирования поступает в память. При работе станка в автоматическом режиме команды программы, обработанные интерполятором, через блоки управления поступают к приводам. Скорость приводов регулируется по данным системы обратной связи, а перемещения для приводов подач - по данным путевых датчиков перемещения ПД

СИСТЕМЫ КЛАССОВ CNC, DNC, HNC

Развитие вычислительной техники, уменьшение габаритов ее элементов, расширение функциональных возможностей позволило создать УЧПУ на базе ЭВМ, установив, мощную вычислительную технику прямо к станку в производственные цеха. Новые системе совместили функции управления станком и решение почти всех задач подготовки УП.

^ Системы класса CNC

Основу УЧПУ класса CNC составляют:

компьютер, запрограммированный на выполнение функций числового программного управления,

блоки связи с координатными приводами, блоки выдачи технологических команд в требуемой логической последовательности,

системные органы управления и индикации,

каналы обмена данными с центральной ЭВМ верхнего уровня.

В системах класса CNC возможно в период эксплуатации изменять и корректировать как УП обработки детали, так и программы функционирования самой системы в целях максимального учета особенностей данного станка. Каждая из выполняемых функций обеспечивается своим комплексом подпрограмм. Подпрограммы увязываются общей координирующей программой-диспетчером, осуществляющей гибкое взаимодействие всех блоков системы.

Программный комплекс системы управления может быть построен по модульному принципу. Основные модули у такой системы:

программа управления загрузкой УП, включая подпрограммы ввода и расшифровки кадра;

программа управления станком, включающая подпрограмму управления координатными перемещениями и подпрограмму выполнения технологических команд.