Металлорежущие станки, продажа металлорежущего оборудования в каталоге, описание, цены, характеристики. Виды металлорежущего оборудования

«Металлорежущие станки»

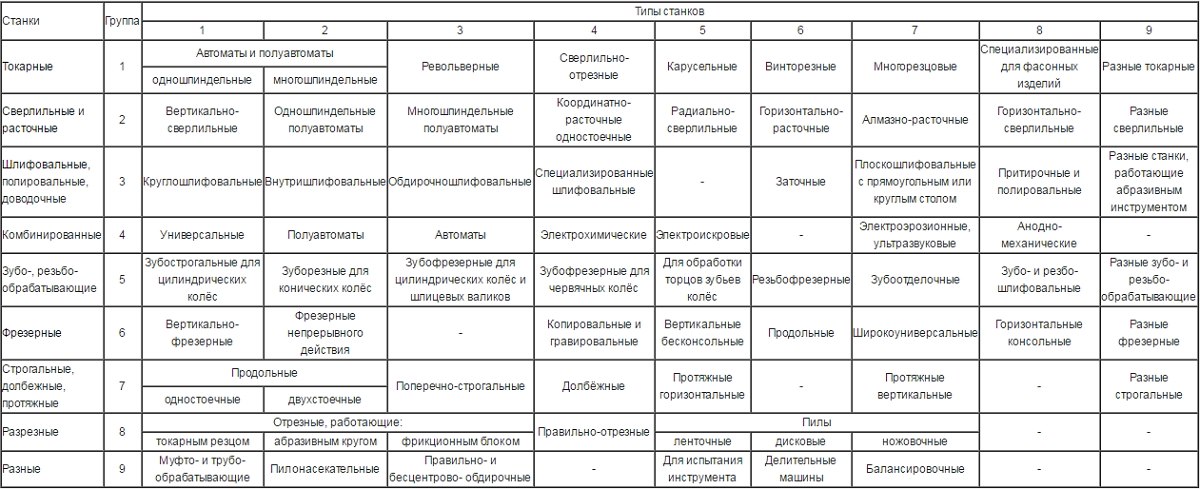

Классификация станков по технологическому назначению, степени автоматизации, видам обработки, размерам, массе и точности.

по технологическому назначению : токарные; сверлильные и расточные; шлифовальные, полировочные, доводочные, заточные; комбинированные и физико-химической обработки; зубо- и резьбообрабатывающие; фрезерные; строгальные, долбежные, протяжные; разрезные. Каждая группа делится на 9 типов: по назначению, конструктивной особенности, универсальности и т.д. По степени автоматизации : полуавтоматы, автоматы, ЧПУ, ГПМ. По массе : легкие (до 1т), средние (1-10т), тяжелые (10-100т), уникальные (выше 100т). По точности: Н – нормальной точности, П – повышенной точности, В – высокой точности, А – особо высокой точности, С – особо точные станки (мастер станки).

Размерные ряды станков. Модель станка и ее обозначение.

Размерным рядом – называют группу однотипных станков подобных по кинематической схеме, конструкции, внешнему виду, но имеющие разные основные параметры – размеры. Конструкция станка данного типоразмера спроектированного для заданного типа обработки называется моделью . Первая цифра – указывает группу, вторая – тип, теретья и четвертая – характеризует рабочее пространство (основной размер). Буква после первой или второй цифры указывает, что станок модернизирован, а буква стоящая после цифр – модификацию, видоизменение базовой модели станка. 16К20Ф3 – токарно-винторезный станок (первые 2 цифры) с высотой центров 200 мм нормальной точности, Ф3 – числовое управление, 3 координатных движения по x, y, z.

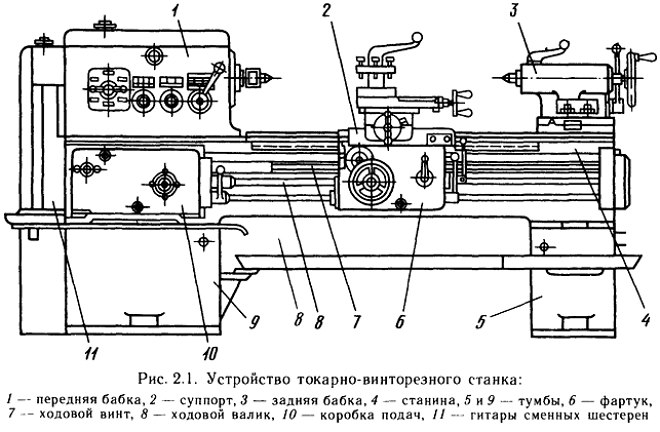

Назначение, схемы резания и технологические возможности токарно-винторезных станков.

Назначение станка – наружное и внутреннее точение, нарезание правой и левой метрической, дюймовой, модульной и питчевой резьб, одно- и многозаходных резьб с нормальным и увеличенным шагом, торцевой резьбы и т.д. Станок применяется в единичном и мелкосерийном производстве. При правильной эксплуатации на станках среднего размера нормальной точности могут быть получены поверхности по 8…7 квалитету точности с шероховатостью R a не более 3,2…1,6 мкм. На специальных особоточных станках при применении инструмента из монокристаллов алмазов можно получать поверхности с погрешностью формы, определяемой десятыми долями мкм и шероховатостью R z до тысячных долей мкм.

Назначение, схемы резания и технологические возможности зубофрезерных станков.

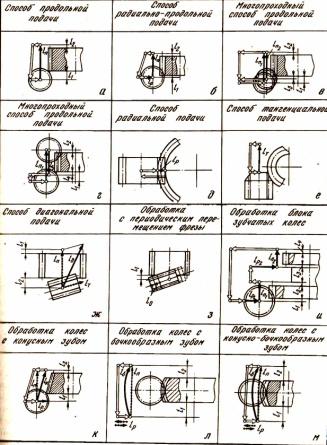

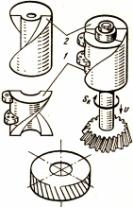

Зубофрезерные станки работают по методу копирования и по методу огибания. Станки работающие по методу копирования применяют для нарезания цилиндрических зубчатых колес. В случае установки специального приспособления также для изготовления конических колес. Станки работающие по методу огибания предназначены для обработки цилиндрических колес с прямыми и косыми зубьями, а также червячных колес. Станки классов Н, П могут обеспечить обработку колес по 7 – 5-й степени точности (ГОСТ 1643-81) при обработке червячными фрезами и 9 – 8-й – при работе дисковыми и пальцевыми фрезами. Станки классов В.А и С при обработке червячными фрезами колес модуля до 12 мм позволяют получить 4 – 2-ю степени точности. Мастер-станки, представляющие собой модификации станков класса С, при обработке червячных колес могут обеспечить 1-ю степень точности.

Назначение, классификация, основные движения и технологические возможности фрезерных станков.

Они предназначены для обработки наружных и внутренних, плоских, фасонных поверхностей, уступов, пазов, прямых и винтовых канавок, шлицов на валах, нарезание зубчатых колес и т.д..Выпускают по конструкции универсальные, специализированные и специальные фрезерные станки. Формообразующими движениями являются вращение фрезы (главное движение) и движение подачи которые сообщают заготовке или фрезе. Приводы главного движения и приводы подачи выполнены раздельно. Для станка с ЧПУ по классу точности П установлены следующие допуски (мкм): на тачность линейного одностороннего позиционирования при длине перемещения свыше 400 до 1000 мм – 25; на круглость отверстия, обработанного фрезой при контурном ПУ, - 12; на прямолинейность накругленных граней – 20.

Назначение, схема резания и технологические возможности зубодолбежных станков.

На этих станках нарезают прямозубые колеса наружного и внутреннего зацепления, а при наличии копира и косозубого долбяка – косозубые колеса. Кроме того, на этих станках можно нарезать блоки из нескольких колес. Достоинством этих станков является непрерывность работы без потери времени на подход к заготовке и выход из нее. Настройка станка на нарезание косозубых колес ничем не отличается от обычной. В этом случае устанавливают копиры с винтовыми направляющими, которое сообщают копиру дополнительное вращение. В результате вращательного и возвратно-поступательного движения зубья долбяка будут перемещаться по винтовой линии, угол наклона которой должен быть равен углу наклона винтовой линии зубьев нарезаемого колеса на делительном цилиндре.

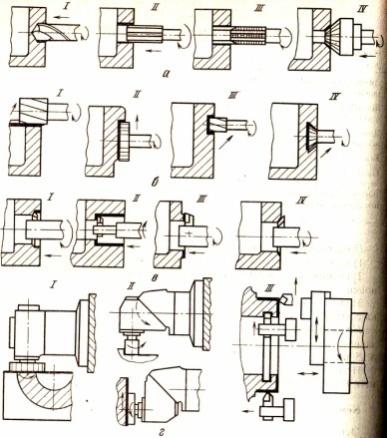

Назначение, классификация, основные движения и технологические возможности расточных станков.

Расточные станки предназначены для обработки корпусных детелй. На них можно производить растачивание, сверление, фрезерование, зенкерование, нарезание резьб и т.п. Расточные станки подразделяются на следующие типы: горизонтально-расточные станки; координатно-расточные станки; алмазно-расточные (отделочно-расточные) станки. При использовании дополнительных сменных узлов (фрезерных головок, планшайб) можно проводить фрезерование взаимно перпендикулярных плоскостей, обрабатывать наружные цилиндрические поверхности и т.п. Возможность обработки заготовок с четырех сторон без переустановки. Координатно-расточные станки можно использовать и в качестве измерительных машин для контроля линейных размеров по трем осям, угловых размеров межцентровых расстояний. Можно осуществлять точную маркировку в в идее кернения, а также производить деление и разметку на металлических поверхностях. На отделочных станках достигается высокая точность обработки отверстий – отклонение от круглости 3…5 мкм и шероховатость поверхности R а = 0,16…0,63 мкм.

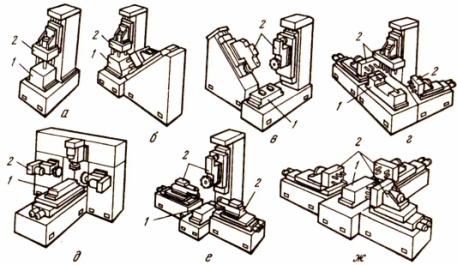

Агрегатные станки для обработки корпусных деталей, их технологические возможности и классификация.

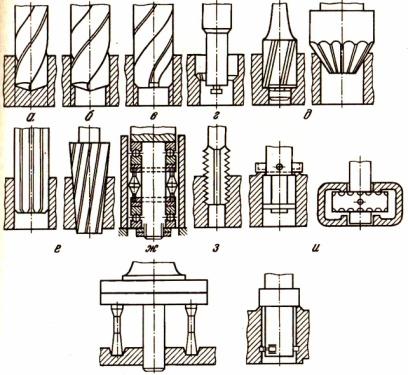

Агрегатными называются специальные станки, которые компонуются из функционально самостоятельных нормализованных и частично специальных узлов и деталей. На агрегатных станках производится сверление, растачивание, нарезание резьбы, развертывание отверстий и их зенкование и ценкование, протачивание канавок, подрезка торцев, фрезерование. В таких станках заготовка как правило, неподвижна, что позволяет обрабатывать ее одновременно большим числом инструментов с нескольких сторон. Классификация: 1) в зависимости от габаритов обрабатываемых заготовок АС подразделяются на три группы, отличающиеся размерами, массой и используемыми унифицированными узлами: малогабаритные АС, оснащенные небольшими по размерам пинольными силовыми головками мощностью 0,18…0,75 кВт; АС средних размеров, оснащенные пинольными силовыми головками с плоскокулачковым приводом подачи мощностью 1,1…3 кВт; АС больших размеров, оснащенные гидравлическими или электромеханическими столами, на которых устанавливаются шпиндельные узлы. 2) по отсутсвию или наличию транспортного устройства для периодического перемещения обрабатываемой заготовки АС подразделяется на одно- и многопозиционные.

Автоматические линии, их назначение, классификация и технологические возможности. Роторные линии.

Автоматическими линиями называют поточные линии станков и агрегатов, связанных в единую систему в которой весь комплекс технологических процессов происходят без прямого участия рабочего. Классифицируются: 1) по степени совмещения времени обработки и транспортировки заготовок автоматической линии: -стационарные, -роторные, -конвеерные; 2) по количеству потоков: -однопоточные (каждая операция выполняется на одной заготовке), -многопоточные (одна и таже операция выполняется на нескольких заготовках); 3) по числу типов одновременно обрабатывающих заготовок: -однопредметные, -многопредметные. Гибкая автоматическая линия переналаживается на заданную и перенаствраивается на новую номенклатуру детали. Роторные линии – комплект из роторных автоматов на которых обрабатываются заготовки выполненные в процессе непрерывного транспортирования их совмествно с режущим инструментом. Главной особенностью роторных линий является совмещение во времени транспортных заготовок и их обработки.

Станочные модули и гибкие станочные системы, их состав и технологические возможности.

Назначение, технологические возможности и классификация шлифовальных станков.

В отличии от лезвийного инструмента шлифовальные круги работают методом касания. При вращательном движении круга в зоне его контакта заготовкой часть зерен срезают материал в виде очень большого числа тонких стружек (10 8 стр/мин). Процесс резания каждым зерном осуществляется почти мгновенно. Классификация шлифовальных станков по форме обрабатываемой поверхности: плоская – плоскошлифовальные, торцешлифовальные, продольно-шлифовальные; цилиндрическая – круглошлифовальные (центровые), бесцентрово-шлифовальные; винтовая – резьбошлифовальные; обкатная (эвольвентная) – зубошлифовальные; фасонная – профильношлифовальные. Шлифовальные станки отличаются высокой точностью, позволяющей обеспечить высокое качество обработки, определяемое точностью, позволяющей обеспечить высокое качество обработки, определяемое точностью размеров (2 – 4 мкм и точение), формы (например, некруглость 0,3 – 0,5 мкм, цилиндричность 1 – 2 мкм, нплоскостность 2 мкм) и расположения обрабатываемой поверхности, а также ее шероховатостью (R a – 0,63 – 0,16 мкм). Точность размеров при шлифовании определяется малыми величинами глубины резания (0,05 – 0,005 мм и менее), что требует микроперемещения узла

Назначение, классификация, основные движения и технологические возможности сверлильных станков.

Предназначенны для обработки сквозных и глухих отверстий концевыми инструментами (сверла, зенкеры, развертки, метчики). Виды операций выполняемых на сверлильных станках: сверление, рассверливание, зенкерование, развертка, нарезание резьбы метчиками. Применяя специальные инструменты и приспособления на сверлильных станках можно растачивать отверстие большого диаметра – трепанирование, притирать отверстие, подрезка торцев (циковка). Наиболее распространены следующие виды сверлильных станков: вертикально-сверлильные одношпиндельные станки, радиально-сверлильные станки, настольные одношпиндельные вертикально-сверлильные станки, станки для глубокого сверления (горизонтальной компановки), агрегатные сверлильные станки которые состоят из нормализованных узлов. Могут иметь до 100 и более шпинделей.

Многоцелевые станки и их технологические возможности.

Более 70% деталей типа тел вращения кроме токарной обработки требуют проведения дополнительных оперций: обработки отверстий (сверление, расточка и т.д. от которых расположены //, препендикулярно или под углом к оси детали, фрезерование под разными углами пазов, объемное фрезерование. Создание многоцелевых станков обеспечивает полную комплексную обработку детали на одном станке за одну установку. Существенно повышает точность обработки и производительность обработки. Привод полярной координаты в зависимости от условия обработки должен обеспечивать либо позиционное управление (механическое деление), либо неперрывное управление дискретностью 0,001 и включение с частотой 0,2-0,25 об/мин.

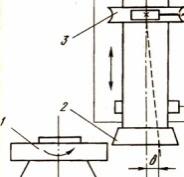

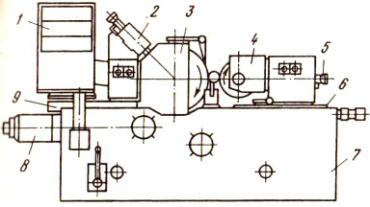

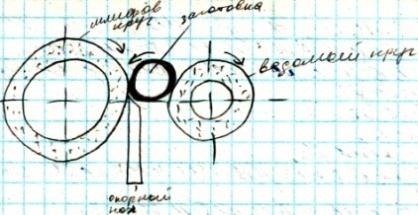

Назначение, основные узлы и схема резания на бесцентрово-шлифовальных станках.

Используют в крупносерийном производстве для высокопроизводительного шлифования поверхностей типа тел вращения малого диаметра и большой длины, а также заготовок не имеющих центровых отверстий. 1 – болк управления, 2 и 5 – приспособления правки шлифовального круга и ведущего кругов, 3 – шлифовальная бабка, 4 – бабка ведущего круга, 6 – салазки бабки ведущего круга, 7 – станина станка, 8 – устройство подачи на врезмние, 9 – салазки шлифовальной бобки.

Металлорежущие станки, выпускаемые отечественными производителями, подразделяются на несколько категорий, которые характеризует соответствующая классификация. Определить, к какой категории относится то или иное оборудование, можно по его маркировке, которая о многом говорит тем, кто в ней разбирается. Однако к какой бы категории ни относилось металлорежущее устройство, суть обработки на нем сводится к тому, что режущий инструмент и деталь совершают формообразующие движения, а именно они и определяют конфигурацию и размеры готового изделия.

Наиболее распространенные типы металлорежущих станков: 1-6 - токарные, 7-10 - сверлильные, 11-14 - фрезерные, 15-17 - строгальные, 18-19 - протяжные, 20-24 - шлифовальные.

Виды металлорежущего оборудования

Металлорежущие станки в зависимости от назначения подразделяются на девять основных групп. К ним относятся следующие устройства:

- токарные — все разновидности (в маркировке обозначаются цифрой «1»);

- сверлильные и расточные — станки для выполнения сверлильных операций и расточки (группа «2»);

- шлифовальные, полировальные, доводочные — металлорежущие станки для выполнения доводочных, шлифовальных, заточных и полировальных технологических операций (группа «3»);

- комбинированные — металлорежущие устройства специального назначения (группа «4»);

- резьбо- и зубообрабатывающие — станки для обработки элементов резьбовых и зубчатых соединений (группа «5»);

- фрезерные — станки для выполнения фрезерных работ (группа «6»);

- долбежные, строгальные и протяжные — металлорежущие станки различных модификаций соответственно для строгания, долбежки и протяжки (группа «7»);

- разрезные — оборудование для выполнения отрезных работ, в том числе пилы (группа «8»);

- разные — примеры таких металлорежущих агрегатов - бесцентрово-обдирочные, пилонасекательные и другие (группа «9»).

Группы и типы металлорежущих станков (нажмите, чтобы увеличить)

Кроме того, металлорежущие станки могут относиться к одному из следующих типов:

- много- и одношпиндельные, специализированные (полуавтомат и автомат), копировальные многорезцовые, револьверные, сверлильно-отрезные, карусельные, лобовые и специальные ;

- оборудование для выполнения технологических операций расточки и сверления: много- и одношпиндельные, полуавтоматы, вертикального, горизонтального и радиального типа, расточные устройства координатного, алмазного и горизонтального типа, разные сверлильные модели;

- различные типы шлифовальных станков (плоско, внутри- и круглошлифовальные), обдирочное и полировальное оборудование, заточные и специализированные агрегаты;

- типы металлообрабатывающих станков, предназначенные для обработки элементов зубчатых и резьбовых соединений: зуборезные (в том числе предназначенные для обработки колес конической формы), зубострогальные - для цилиндрических зубчатых колес, зубофрезерные, резьбонарезные, резьбо- и зубошлифовальные, зубоотделочные, проверочные, резьбо-фрезерные, устройства для обработки торцов зубьев и элементов червячных пар;

- металлорежущие станки, относящиеся к фрезерной группе: консольные (вертикальные, горизонтальные и широкоуниверсальные модели) и бесконсольные (вертикальные устройства, продольные, копировальные и гравировальные модели);

- строгальное оборудование и модели подобного назначения: продольные станки, на которых установлена одна или две стойки; горизонтальные и вертикальные протяжные устройства;

- разрезное оборудование: оснащенное или гладким металлическим диском, резцом или пилами различной конструкции (ленточными, дисковыми, ножовочными); правильно-отрезные типы металлообрабатывающих станков;

- остальные типы станков для обработки металлических заготовок: делительные, используемые для осуществления контроля сверл и шлифовальных кругов, опиловочные, балансировочные, правильно- и бесцентрово-обдирочные, пилокасательные.

Вертикально-фрезерный станок — один из представителей обширной фрезерной группы

Классификация металлорежущих станков также осуществляется по следующим параметрам:

- по весу и габаритным размерам оборудования: крупное, тяжелое и уникальное;

- по уровню специализации: станки, предназначенные для обработки заготовок одинаковых размеров - специальные; для деталей с разными, но однотипными размерами - специализированные; универсальные устройства, на которых можно выполнять обработку деталей любых размеров и форм;

- по степени точности обработки: повышенной - П, нормальной - Н, высокой - В, особо высокой точности - А; также различают станки, на которых можно выполнять особо точную обработку - С, их еще называют прецизионными.

Маркировка станков

Классификация оборудования, предназначенного для обработки заготовок из металла, предполагает, что, увидев его маркировку, любой специалист сразу сможет сказать, какой металлорежущий станок перед ним находится. Такая маркировка содержит в себе буквенные и цифровые символы, которые обозначают отдельные характеристики устройства.

Первая цифра - это группа, к которой принадлежит металлорежущий станок, вторая - разновидность устройства, его тип, третья (а в некоторых случаях и четвертая) - основной типоразмер агрегата.

После цифр, перечисленных в маркировке модели, могут стоять буквы, по которым определяется, обладает ли модель металлорежущего станка особыми характеристиками. К таким характеристикам устройства может относиться уровень его точности или указание на модификацию. Часто в обозначении станка букву можно встретить уже после первой цифры: это свидетельствует о том, что перед вами модернизированная модель, в типовую конструкцию которой были внесены какие-либо изменения.

В качестве примера, можно расшифровать маркировку станка 6М13П. Цифры в данном обозначении свидетельствуют о том, что перед нами фрезерный станок («6») первого типа («1»), который относится к 3-му типоразмеру («3») и позволяет выполнять обработку с повышенной точностью (буква «П»). Литера «М», присутствующая в маркировке данного устройства, свидетельствует о том, что оно прошло модернизацию.

Уровни автоматизации

Виды токарных станков, а также устройства любого другого назначения, которые используются в условиях массового и крупносерийного производства, называют агрегатными. Такое название они получили по причине того, что их комплектуют из однотипных узлов (агрегатов): станин, рабочих головок, столов, шпиндельных узлов и других механизмов. Совершенно другие принципы используются при создании станков, которые необходимы для мелкосерийного и единичного производства. Конструкция таких устройств, отличающихся высокой универсальностью, может быть совершенно уникальной.

Классификация токарных станков (а также оборудования любых других категорий) по уровню автоматизации подразумевает их разделение на следующие виды:

- ручные модели, все операции на которых осуществляются в ручном режиме;

- полуавтоматические, в которых часть технологических операций (установка заготовки, запуск устройства, снятие готовой детали) выполняется в ручном режиме (все остальные операции, относящиеся к вспомогательным, проходят в автоматическом режиме);

- автоматические, для работы которых необходимо только задать параметры обработки, все остальные операции они выполняют самостоятельно, в соответствии с заданной программой;

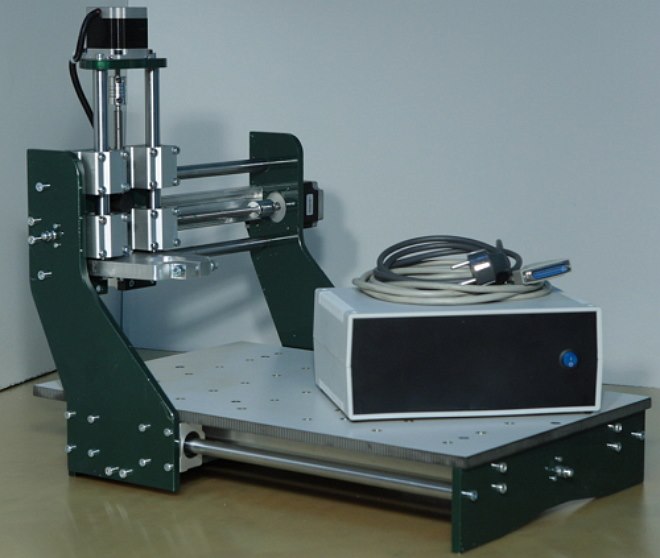

- металлорежущие агрегаты с ЧПУ (всеми процессами на таких станках управляет специальная программа, которая содержит закодированную систему числовых значений);

- металлорежущее оборудование, относящееся к категории гибких автоматизированных модулей.

Наиболее яркими представителями металлорежущих станков являются устройства с ЧПУ, работой которых управляет специальная компьютерная программа. Такой программой, которую в память станка вводит его оператор, определяются практически все параметры работы агрегата: частота вращения шпинделя, скорость обработки и др.

Все виды металлообрабатывающих станков, оснащенные системой ЧПУ, содержат в своей конструкции следующие типовые элементы.

- Пульт (или консоль) оператора, посредством которого в память станка водится компьютерная программа, управляющая его работой. Кроме того, с помощью такого пульта можно выполнять и ручное управление всеми параметрами работы агрегата.

- Контроллер - важный элемент системы ЧПУ, с помощью которого не только формируются управляющие команды, передаваемые на рабочие элементы оборудования, и контролируется правильность их выполнения, но также производятся все необходимые расчеты. В зависимости от степени сложности модели агрегата в качестве контроллера для его оснащения может быть использован как мощный компрессор, так и обычный микропроцессор.

- Экран или дисплей, выступающие в роли управляющей и контрольной панели для оператора. Такой элемент позволяет в режиме реального времени наблюдать за работой металлорежущего станка, контролировать процесс обработки, а при необходимости оперативно менять параметры и настройки.

Принцип работы металлообрабатывающих станков, оснащенных системой ЧПУ, несложен. Предварительно пишется программа, учитывающая все требования к обработке конкретной заготовки, затем оператор вводит ее в контроллер станка, используя специальный программатор. Команды, заложенные в такую программу, подаются на рабочие элементы оборудования, а после их выполнения станок автоматически отключается.

Использование металлорежущих станков, оснащенных числовым программным управлением, позволяет выполнять обработку с высокой точностью и производительностью, что и является причиной их активного использования для оснащения промышленных предприятий, выпускающих изделия крупными сериями. Такие агрегаты благодаря высокому уровню своей автоматизации отлично встраиваются в крупные автоматизированные линии.

Конструкция станков

Все станки, относящиеся к категории металлообрабатывающих, имеют много общих черт в своей конструкции. По сути, устройство и технические характеристики таких агрегатов должны обеспечивать правильность выполнения технологических движений двух типов:

- движение подачи, которое совершает приспособление для резки или сама заготовка;

- движение, посредством которого осуществляется резка.

Для выполнения этих движений, а также для обеспечения стабильности функционирования всех остальных элементов оборудования для металлообработки его конструкция включает в себя следующие рабочие органы:

- систему управления, отвечающую за запуск и остановку станка, осуществление контроля за всеми параметрами его работы;

10.09.2011 18:36

Наиболее распространенным видом оборудования в современном машиностроительном и приборостроительном производстве являлись станки для обработки конструкционных материалов путем снятия стружки . В основу классификации станков, принятой еще в СССР, был положен технологический метод обработки заготовок, характеризуемый родом обрабатываемых поверхностей, типом станка и видом режущего инструмента. Разнообразие обрабатываемых деталей и применяемых методов обработки предопределило наличие множества типов и моделей станков общего машиностроения (станки точного приборостроения пока еще четкой и принятой стандартом системы классификации не имеют).

Самые распространенные типы металлорежущих станков

В зависимости от характера производимых на них работ и применяемых режущих инструментов станки подразделяют (классифицируют) на группы. По классификации, предложенной Московским экспериментальным научно-исследовательским институтом металлорежущих станков (ЭНИМС) в СССР все станки серийного производства подразделялись на 11 групп. Каждая из этих групп станков в свою очередь разбивается на десять разновидностей (типов) 0-10 по следующим основным признакам:

- технологическим особенностям станка (обдирочный, чистовой);

- степени автоматизации;

- числу важнейших рабочих органов (или инструментов) и их расположению и др. Каждый тип имеет 10 типоразмеров.

Нулевая группа и нулевой тип станков являются резервными.

Группы металлорежущих станков

- Нулевая группа и нулевой тип станков являются резервными.

- Первая группа - токарные станки (на рисунке позиции 1 - 6) в эту группу входят станки, которые предназначены для обработки поверхностей вращения. При обработке на станках данной группы движение резания идет за счет вращения обрабатываемой детали.

- Вторая группа - сверлильные и расточные станки (на рисунке позиции 7 - 10). Основное назначение станков данной группы - обработка круглых отверстий детали. Движение резания идет от вращения инструмента станка. В некоторых типах станков данной группы движение придается за счет перемещения стола с закрепленной деталью.

- Третья группа - шлифовальные станки (на рисунке позиции 20-24). В этой группе станков обработка выполняется при помощи абразивных шлифовальных кругов.

- Четвертая группа - фрезерные станки (на рисунке позиции 11-14). В этой группе станков обработка (резание) выполняется при помощи фрез.

- Пятая группа - строгальные станки (на рисунке позиции 15-17). В данную группу станков входят станки, у которых общим признаком является использование в качестве движения резания прямолинейного возвратно-поступательного движения резца или обрабатываемой детали.

- Шестая группа - протяжные станки (на рисунке позиции 18 и 19). В данную группу входят станки, использующие в качестве режущего инструмента протяжки.

- Седьмая группа - полировальные и доводочные станки. Объединяющей фактор данной группы - абразивный режущий инструмент: абразивные ленты, порошки, пасты, абразивные бруски.

- Восьмая группа - зубообрабатывающие станки . Данная группа станков предназначена для обработки зубьев колес, сюда так же включаются зубошлифовальные станки.

- Девятая группа - резьбообрабатывающие станки. Данная группа станков предназначена для изготовления резьб (кроме токарных станков).

- Десятая группа - разные и вспомогательные станки. Станки не вошедшие в другие группы.

Такая классификация позволяет присваивать каждому станку серийного производства шифр (индекс) - условное обозначение типа и модели. Индекс состоит из трех-четырех цифр: первая цифра указывает группу, вторая - тип (разновидность) станка в пределах данной группы, третья и четвертая - характеризуют один из важнейших размеров станка или обрабатываемой детали. Прописная буква после первой цифры указывает на модернизацию станка. Буква, стоящая после всех цифр, обозначает модификацию (видоизменение) базовой модели станка или технологические особенности его (например, повышенную точность). Например, расшифруем обозначение станка мод. 3740. Цифра 3 означает, что станок относится к группе шлифовальных; цифра 7 указывает его тип - плоскошлифовальный с круглым столом; последние две цифры обозначают наибольший диаметр стола - 400 мм. Станок мод. 2135: цифра 2 означает, что станок второй группы (сверлильный), цифра 1 - вертикальный, 35 - максимально допустимый условный диаметр сверления в стали средней прочности 650 МПа. Модель 2Н135 - модернизированный станок.

Для обозначения моделей специализированных и специальных станков в СССР каждому станкостроительному заводу был присвоен индекс из одной или двух букв. К этим буквам добавляются цифры, указывающие порядковый номер выпускаемого специального станка (например, AM - Минский завод автоматических линий; МП - Минский станкостроительный завод им. Кирова; МК - московский станкостроительный завод «Красный пролетарий» и др.).

По степени универсальности и специализации различают станки

- универсальные, или общего назначения, на которых выполняются различные операции по обработке деталей разнообразной номенклатуры (токарно-винторезные, револьверные и др.);

- специализированные - для обработки деталей одного или немногих наименований, сходных по конфигурации, но имеющих различные размеры, применяемые главным образом в серийном производстве;

- специальные - для обработки одной детали или деталей одного типоразмера, используемые в массовом производстве, иногда в крупносерийном.

В зависимости от массы металлорежущие станки общего машиностроения делят на категории

- легкие - до 1 т

- средние - до 10 т

- тяжелые - свыше 10 т

А последние в свою очередь - на крупные - 10-30 т, собственно тяжелые - 30-100 т и особо тяжелые (уникальные) - более 100 т.

По степени точности различают классы станков

- нормальной точности - Н;

- повышенной точности - П;

- высокой точности - В (прецизионные);

- особо высокой точности - А

- особо точные - С («мастер»-станки, изготавливаемые индивидуально).

Точность обработки определяется главным образом методом обработки и степенью точности станка. Так, станки нормальной точности предназначены в основном для обработки деталей средних размеров в пределах квалитетов 7-9.

Станки с программным управлением (ПУ)

Станки с программным управлением (ПУ) могут быть с системами циклового программного управления (ЦПУ) или с системами числового программного управления (ЧПУ). В отдельную группу выделены станки с цифровой индикацией и преднабором координат. В станках с ЦПУ (они имеют индекс Ц в обозначении модели) в программоноситель вводят только технологическую информацию, а размерная настройка обеспечивается на станке упорами. В станках с ЧПУ (индексы Ф2, ФЗ, Ф4) управление осуществляется от программоносителя, в который в закодированном виде занесена и технологическая, и размерная информация. Станки с цифровой индикацией и преднабором координат (индекс Ф1) имеют электронное устройство, которому задаются координаты точек обрабатываемой поверхности, и крестовый стол выводится в требуемую позицию. У крестового стола имеется датчик обратной связи, на пульте высвечивается каждое мгновенное положение стола (цифровая индикация). В этих станках (чаще всего расточных) применяют обычно или преднабор координат, или цифровую индикацию. Для общей оценки качества станка пользуются системой технико-экономических показателей. К числу важнейших показателей, определяющих совершенство конструкции станка по сравнению с другими станками аналогичного назначения, относятся: производительность, точность обработки, степень автоматизации, технологичность, металлоемкость, занимаемая площадь, стоимость.

Металлорежущие станки в зависимости от назначения подразделяются на девять основных групп. К ним относятся следующие устройства:

1. токарные - все разновидности станков токарной группы (в маркировке обозначаются цифрой «1»);

2. сверлильные и расточные - станки для выполнения сверлильных операций и расточки (группа «2»);

3. шлифовальные, полировальные, доводочные - металлорежущие станки для выполнения доводочных, шлифовальных, заточных и полировальных технологических операций (группа «3»);

4. комбинированные - металлорежущие устройства специального назначения (группа «4»);

5. резьбо- и зубообрабатывающие - станки для обработки элементов резьбовых и зубчатых соединений (группа «5»);

6. фрезерные - станки для выполнения фрезерных работ (группа «6»);

7. долбежные, строгальные и протяжные - металлорежущие станки различных модификаций соответственно для строгания, долбежки и протяжки (группа «7»);

8. разрезные - оборудование для выполнения отрезных работ, в том числе пилы (группа «8»);

9. разные - примеры таких металлорежущих агрегатов - бесцентрово-обдирочные, пилонасекательные и другие (группа «9»).

Группы и типы металлорежущих станков (нажмите, чтобы увеличить)

Кроме того, металлорежущие станки могут относиться к одному из следующих типов:

· много- и одношпиндельные, специализированные (полуавтомат и автомат), копировальные многорезцовые, револьверные, сверлильно-отрезные, карусельные, лобовые и специальные типы токарных станков;

· оборудование для выполнения технологических операций расточки и сверления: много- и одношпиндельные, полуавтоматы, сверлильные станки вертикального, горизонтального и радиального типа, расточные устройства координатного, алмазного и горизонтального типа, разные сверлильные модели;

· различные типы шлифовальных станков (плоско, внутри- и круглошлифовальные), обдирочное и полировальное оборудование, заточные и специализированные агрегаты;

· типы металлообрабатывающих станков, предназначенные для обработки элементов зубчатых и резьбовых соединений: зуборезные (в том числе предназначенные для обработки колес конической формы), зубострогальные - для цилиндрических зубчатых колес, зубофрезерные, резьбонарезные, резьбо- и зубошлифовальные, зубоотделочные, проверочные, резьбо-фрезерные, устройства для обработки торцов зубьев и элементов червячных пар;

· металлорежущие станки, относящиеся к фрезерной группе: консольные (вертикальные, горизонтальные и широкоуниверсальные модели) и бесконсольные (вертикальные устройства, продольные, копировальные и гравировальные модели);

· строгальное оборудование и модели подобного назначения: продольные станки, на которых установлена одна или две стойки; горизонтальные и вертикальные протяжные устройства;

· разрезное оборудование: оснащенное абразивным кругом или гладким металлическим диском, резцом или пилами различной конструкции (ленточными, дисковыми, ножовочными); правильно-отрезные типы металлообрабатывающих станков;

· остальные типы станков для обработки металлических заготовок: делительные, используемые для осуществления контроля сверл и шлифовальных кругов, опиловочные, балансировочные, правильно- и бесцентрово-обдирочные, пилокасательные.

Вертикально-фрезерный станок - один из представителей обширной фрезерной группы

Классификация металлорежущих станков также осуществляется по следующим параметрам:

· по весу и габаритным размерам оборудования: крупное, тяжелое и уникальное;

· по уровню специализации: станки, предназначенные для обработки заготовок одинаковых размеров - специальные; для деталей с разными, но однотипными размерами - специализированные; универсальные устройства, на которых можно выполнять обработку деталей любых размеров и форм;

· по степени точности обработки: повышенной - П, нормальной - Н, высокой - В, особо высокой точности - А; также различают станки, на которых можно выполнять особо точную обработку - С, их еще называют прецизионными.

Маркировка станков

Классификация оборудования, предназначенного для обработки заготовок из металла, предполагает, что, увидев его маркировку, любой специалист сразу сможет сказать, какой металлорежущий станок перед ним находится. Такая маркировка содержит в себе буквенные и цифровые символы, которые обозначают отдельные характеристики устройства.

Первая цифра - это группа, к которой принадлежит металлорежущий станок, вторая - разновидность устройства, его тип, третья (а в некоторых случаях и четвертая) - основной типоразмер агрегата.

Расшифровка маркировки металлорежущих станков

После цифр, перечисленных в маркировке модели, могут стоять буквы, по которым определяется, обладает ли модель металлорежущего станка особыми характеристиками. К таким характеристикам устройства может относиться уровень его точности или указание на модификацию. Часто в обозначении станка букву можно встретить уже после первой цифры: это свидетельствует о том, что перед вами модернизированная модель, в типовую конструкцию которой были внесены какие-либо изменения.

В качестве примера, можно расшифровать маркировку станка 6М13П. Цифры в данном обозначении свидетельствуют о том, что перед нами фрезерный станок («6») первого типа («1»), который относится к 3-му типоразмеру («3») и позволяет выполнять обработку с повышенной точностью (буква «П»). Литера «М», присутствующая в маркировке данного устройства, свидетельствует о том, что оно прошло модернизацию.

Уровни автоматизации

Виды токарных станков, а также устройства любого другого назначения, которые используются в условиях массового и крупносерийного производства, называют агрегатными. Такое название они получили по причине того, что их комплектуют из однотипных узлов (агрегатов): станин, рабочих головок, столов, шпиндельных узлов и других механизмов. Совершенно другие принципы используются при создании станков, которые необходимы для мелкосерийного и единичного производства. Конструкция таких устройств, отличающихся высокой универсальностью, может быть совершенно уникальной.

Токарный станок с ЧПУ

Классификация токарных станков (а также оборудования любых других категорий) по уровню автоматизации подразумевает их разделение на следующие виды:

1. ручные модели, все операции на которых осуществляются в ручном режиме;

2. полуавтоматические, в которых часть технологических операций (установка заготовки, запуск устройства, снятие готовой детали) выполняется в ручном режиме (все остальные операции, относящиеся к вспомогательным, проходят в автоматическом режиме);

3. автоматические, для работы которых необходимо только задать параметры обработки, все остальные операции они выполняют самостоятельно, в соответствии с заданной программой;

4. металлорежущие агрегаты с ЧПУ (всеми процессами на таких станках управляет специальная программа, которая содержит закодированную систему числовых значений);

5. металлорежущее оборудование, относящееся к категории гибких автоматизированных модулей.

Наиболее яркими представителями металлорежущих станков являются устройства с ЧПУ, работой которых управляет специальная компьютерная программа. Такой программой, которую в память станка вводит его оператор, определяются практически все параметры работы агрегата: частота вращения шпинделя, скорость обработки и др.

Системой ЧПУ могут оснащаться даже самые компактные настольные станки

Все виды металлообрабатывающих станков, оснащенные системой ЧПУ, содержат в своей конструкции следующие типовые элементы.

· Пульт (или консоль) оператора, посредством которого в память станка водится компьютерная программа, управляющая его работой. Кроме того, с помощью такого пульта можно выполнять и ручное управление всеми параметрами работы агрегата.

· Контроллер - важный элемент системы ЧПУ, с помощью которого не только формируются управляющие команды, передаваемые на рабочие элементы оборудования, и контролируется правильность их выполнения, но также производятся все необходимые расчеты. В зависимости от степени сложности модели агрегата в качестве контроллера для его оснащения может быть использован как мощный компрессор, так и обычный микропроцессор.

· Экран или дисплей, выступающие в роли управляющей и контрольной панели для оператора. Такой элемент позволяет в режиме реального времени наблюдать за работой металлорежущего станка, контролировать процесс обработки, а при необходимости оперативно менять параметры и настройки.

Принцип работы металлообрабатывающих станков, оснащенных системой ЧПУ, несложен. Предварительно пишется программа, учитывающая все требования к обработке конкретной заготовки, затем оператор вводит ее в контроллер станка, используя специальный программатор. Команды, заложенные в такую программу, подаются на рабочие элементы оборудования, а после их выполнения станок автоматически отключается.

Использование металлорежущих станков, оснащенных числовым программным управлением, позволяет выполнять обработку с высокой точностью и производительностью, что и является причиной их активного использования для оснащения промышленных предприятий, выпускающих изделия крупными сериями. Такие агрегаты благодаря высокому уровню своей автоматизации отлично встраиваются в крупные автоматизированные линии.

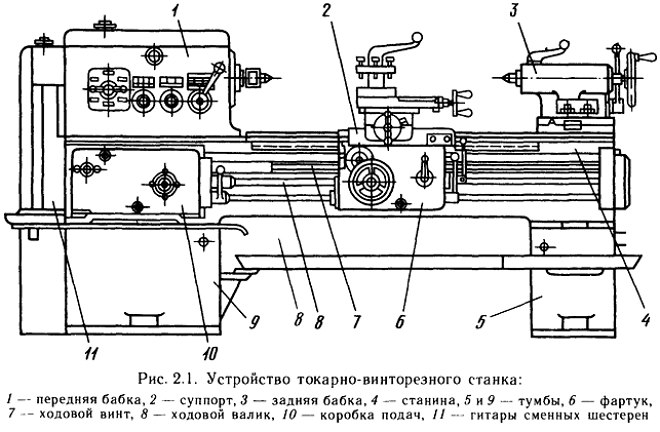

Устройство токарно-винторезного станка

Конструкция станков

Все станки, относящиеся к категории металлообрабатывающих, имеют много общих черт в своей конструкции. По сути, устройство и технические характеристики таких агрегатов должны обеспечивать правильность выполнения технологических движений двух типов:

· движение подачи, которое совершает приспособление для резки или сама заготовка;

· движение, посредством которого осуществляется резка.

Для выполнения этих движений, а также для обеспечения стабильности функционирования всех остальных элементов оборудования для металлообработки его конструкция включает в себя следующие рабочие органы:

· систему управления, отвечающую за запуск и остановку станка, осуществление контроля за всеми параметрами его работы;

· узел, с помощью которого движение от электродвигателя преобразовывается и передается исполнительному механизму;

· непосредственно сам привод, который может быть электрическим, механическим, пневматическими или гидравлическим.

Металлорежущий станок - это машина, предназначенная для обработки заготовок в целях образования заданных поверхностей путем снятия стружки или путем пластической деформации. Обработка производится преимущественно путем резания лезвийным или абразивным инструментом. Станки применяют также для выглаживания поверхности детали, для обкатывания поверхности роликами. Металлообрабатывающие станки осуществляют резание неметаллических материалов, например, дерева, текстолита, капрона и других пластических масс. Специальные станки обрабатывают также керамику, стекло и другие материалы.

Металлообрабатывающие станки классифицируют по различным признакам, в зависимости от вида обработки, применяемого режущего инструмента и компоновки.

Наиболее распространенные типы металлорежущих станков

Классификация

Металлорежущие станки в зависимости от характера выполняемых работ и типа применяемых режущих инструментов подразделяются на 11 групп (см. рисунок).

- Группа токарных станков (поз. 1 - 6) состоит из станков, предназначенных для обработки поверхностей вращения. Объединяющим признаком станков этой группы является использование в качестве движения резания вращательного движения заготовки.

- Группа сверлильных станков (поз. 7 - 10) включает также и расточные станки. Объединяющим признаком этой группы станков является их назначение — обработка круглых отверстий. Движением резания служит вращательное движение инструмента, которому обычно сообщается также движение подачи. В горизонтально-расточных станках подача может осуществляться также перемещением стола с обрабатываемой деталью.

- Группа шлифовальных станков (поз. 20 - 24) объединяется по признаку использования в качестве режущего инструмента абразивных шлифовальных кругов.

- Группа полировальных и доводочных станков объединяется по признаку использования в качестве режущего инструмента абразивных брусков, абразивных лент, порошков и паст.

- Группа зубообрабатывающих станков включает все станки, которые служат для обработки зубьев колес, в том числе шлифовальные.

- Группа фрезерных станков (поз. 11 - 14) состоит из станков, использующих в качестве режущего инструмента многолезвийные инструменты — фрезы.

- Группа строгальных станков (поз. 15 - 17) состоит из станков, у которых общим признаком является использование в качестве движения резания прямолинейного возвратно-поступательного движения резца или обрабатываемой детали.

- Группа разрезных станков включает все типы станков, предназначенных для разрезки и распиловки катаных материалов (прутки, уголки, швеллеры и т. п.).

- Группа протяжных станков (лоз. 18 и 19) имеет один общий признак: использование в качестве режущего инструмента специальных многолезвийных инструментов — протяжек.

- Группа резьбообрабатывающих станков включает все станки (кроме станков токарной группы), предназначенные специально для изготовления резьбы.

- Группа разных и вспомогательных станков объединяет все станки, которые не относятся ни к одной из перечисленных выше групп.

Таблица фигур металлорежущих станков

| Наименование станков | Шифр группы |

Шифр типа | |||||||||

| 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | ||

| Резервные | 0 | - | |||||||||

| Токарные | 1 | Автоматы и полуавтоматы: | Токарно- Pевольверные |

Сверлильно- отрезные |

Карусельные | Токарные и лобовые |

Многорезцевые и копировальные |

Специализи- рованные |

Разные токарные |

||

| специализи- рованные |

одношпин- дельные |

многошпин- дельные |

|||||||||

| Сверлильные и расточные | 2 | - | Вертикально- сверлильные |

Полуавтоматы | Координатно-расточные | Радиально- сверлильные |

Горизонтально- расточные |

Алмазно- расточные |

Горизонтально- сверлильные |

Разные сверлильные |

|

| одношпин- дельные |

многошпин- дельные |

||||||||||

| Шлифовальные и доводочные | 3 | Круглошли- фовальные |

Внутришли- фовальные |

Обдирочно- шлифовальные |

Специализи- рованные шлифовальные |

- | Заточные | Плоско- шлифовальные | Притирочные, полировальные, хонинговальные, доводочные | Разные образивные | |

| Электро- физические и электро- химические |

4 | - | Светолучевые | - | Электро- химические |

Электро- искровые |

- | Электро- эрозионные, ультрозвуковые прошивочные |

Анодно- механические отрезные |

- | |

| Зубо- и резьбо-обрабатываю- щие |

5 | Резьбо- нарезные |

Зубодолбежные для обработки цилиндри- ческих колес |

Зуборезные для обработки конических колес | Зубофрезер- ные для обработки цилиндрических колес и шлицевых валов |

Для нарезания червячных колес | Для обработки торцов зубьев колес | Резьбофре- зерные |

Зубоотделоч- ные, провероч- ные и обкатные |

Зубо- и резь- бошлифоваль- ные |

Разные зубо- и резьбо- обрабатываю- шие |

| Фрезерные | 6 | - | Вертикально- фрезерные консольные |

Фрезерные не- прерывного действия |

Продольные одностоеч- ные |

Копироваль- ные и грави- ровальные |

Вертикаль- ные безконсольные |

Продольные двухстоеч- ные |

Консольно- фрезерные опе- рационные |

Горизон- тально- фрезерные консольные |

Разные фрезерные |

| Строгальные, долбёжные, протяжные | 7 | Продольные | Поперечно- строгальные |

Долбёжные | Протяжные горизонталь- ные |

Протяжные вертикальные для протягивания | - | Разные строгальные | |||

| одно- стоечные |

двух- стоечные |

внутренного | наружного | ||||||||

| Разрезные | 8 | Отрезные, оснащенные | Правильно- отрезные |

Пилы | - | - | |||||

| токарным резцом | шлифоваль- ным кругом |

гладким или насеченным диском | ленточные | дисковые | Ножовочные | ||||||

| Разные | 9 | Муфто- и трубообра- батывающие |

Пило- насекальные | Правильно- и безцентрово- обдирочные |

Балансировочные | Для испыта- ния инструментов |

Делитель- ные машины |

Балансиро- вочные |

- | - | |

Нумерация станков

В СССР была принята единая система условных обозначений станков, основанная на присвоении каждой модели станка шифра (номера). Нумерация металлорежущих станков, разработанная Экспериментальным научно-исследовательским институтом металлорежущих станков (ЭНИМС), построена по десятичной системе. Все станки делятся на 10 групп, каждая группа подразделяется на 10 типов и каждый тип — на 10 типоразмеров. Как видно из таблицы, объединение станков по группам при нумерации основано на несколько ином принципе, чем при классификации. Номер, присваиваемый каждой модели станка, может состоять из трех или четырех цифр и букв, причем буквы могут стоять после первой цифры или в конце номера, например: 612, 1616, 6Н82, 2620, 6Н12ПБ.

Первая цифра номера показывает группу, к которой относится данный станок. Вторая цифра указывает тип станка в данной группе. Третья или третья и четвертая цифры совместно указывают условный размер станка. Так, например, для токарных станков третья и четвертая цифры показывают высоту центров в сантиметрах или дециметрах (1620, 1616, 1670); для токарно-револьверных станков и автоматов — максимальный диаметр обрабатываемых прутков в миллиметрах (1336, 1125, 1265); для сверлильных станков — максимальный диаметр сверления отверстия в мягкой стали в миллиметрах (2А125, 2А135, 2150). Для консольнофрезерных станков третья цифра условно показывает размер стола. Для того чтобы различить конструктивное исполнение станков одного и того же размера, но с разной технической характеристикой, между первой и второй цифрами вводится буква. Так, например, все станки моделей 162, 1А62, 1Б62, 1К62 — токарные с высотой центров 200 мм. Однако модель 162 имеет максимальное число оборотов в минуту 600, модель 1А62—1200, 1Б62—1500, а современная модель 1К62 имеет 2000 оборотов в минуту. Буквы, стоящие в конце номера, означают различные модификации станков одной и той же базовой модели. Так, например, горизонтально-фрезерный станок модели 6Н82Г представляет собой упрощенный тип базового универсально-фрезерного станка модели 6Н82, копировально-фрезерный станок модели 6Н12К является модификацией базового вертикально-фрезерного станка модели 6Н12 и т. д. В некоторых случаях четвертая цифра также означает выпуск станка прежнего типоразмера, но усовершенствованной конструкции. Например, модель 262 представляет собой горизонтально-расточный станок второго размера. Аналогичный по размерам современный расточный станок новой конструкции обоз-начается как модель 2620.

Классификация станков по типам.

Станки одного и того же типа могут отличаться компоновкой (например, фрезерные универсальные, горизонтальные, вертикальные), кинематикой, т.е. совокупностью звеньев, передающих движение, конструкцией, системой управления, размерами, точностью обработки и др.

Стандартами установлены основные размеры, характеризующие станки каждого типа. Для токарных и круглошлифовальных станков это наибольший диаметр обрабатываемой заготовки, для фрезерных станков - длина и ширина стола, на который устанавливаются заготовки или приспособления, для поперечно-строгальных станков - наибольший ход ползуна с резцом.

Группа однотипных станков, имеющих сходную компоновку, кинематику и конструкцию, но разные основные размеры, составляет размерный ряд. Так, по стандарту, для зубофрезерных станков общего назначения предусмотрено 12 типоразмеров с диаметром устанавливаемого изделия от 80 мм до 12,5 м.

Конструкция станка каждого типоразмера, спроектированная для заданных условий обработки, называется моделью. Каждой модели присваивается свой шифр - номер, состоящий из нескольких цифр и букв. Первая цифра означает группу станка, вторая - его тип, третья цифра или третья и четвертая цифры отражают основной размер станка. Например, модель 16К20 означает: токарно-винторезный станок с наибольшим диаметром обрабатываемой заготовки 400 мм. Буква между второй и третьей цифрами означает определенную модернизацию основной базовой модели станка.

Классификация станков по степени универсальности. Различают следующие станки - универсальные, которые используют для изготовления деталей широкой номенклатуры с большой разницей в размерах. Такие станки приспособлены для различных технологических операций:

- специализированные, которые предназначены для изготовления однотипных деталей, например, корпусных деталей, ступенчатых валов сходных по форме, но различных по размеру;

- специальные, которые предназначены для изготовления одной определенной детали или одной формы с небольшой разницей в размерах.

Классификация станков по степени точности. Станки разделены на 5 классов:

- Н - станки нормальной точности;

- П - станки повышенной точности;

- В - станки высокой точности;

- А - станки повышенной точности;

- С - особо точные или мастер-станки;

В обозначение модели может входить буква, характеризующая точность станка: 16К20П - токарно-винторезный станок повышенной точности.

Классификация станков по степени автоматизации. Выделяют станки-автоматы и полуавтоматы. Автоматом называют станок, в котором после наладки все движения, необходимые для выполнения цикла обработки, в том числе загрузка заготовок и выгрузка готовых деталей, осуществляется автоматически, т.е. выполняется механизмами станка без участия оператора.

Цикл работы полуавтомата выполняется также автоматически, за исключением загрузки-выгрузки, которые производит оператор, он же осуществляет пуск полуавтомата после загрузки каждой заготовки.

С целью комплексной автоматизации для крупносерийного и массового производства создают автоматические линии и комплексы, объединяющие различные автоматы, а для мелкосерийного производства - гибкие производственные модули (ГПМ).

Автоматизация мелкосерийного производства деталей достигается созданием станков с программным управлением (цикловым), в обозначение моделей вводится буква Ц (или числовым буква Ф). Цифра после буквы Ф обозначает особенность системы управления:

- Ф1 - станок с цифровой индикацией (с показом чисел, отражающих, например, положение подвижного органа станка) и предварительным набором координат;

- Ф2 - станок с позиционной или прямоугольной системой;

- Ф3 - станок с контурной системой;

- Ф4 - станок с универсальной системой для позиционной и контурной обработки, например, модель 1Б732Ф3 - токарный станок с контурной системой ЧПУ.

Классификация станков по массе. Станки подразделяют на:

- легкие - до 1 т;

- средние - до 10 т;

- тяжелые - свыше 10 т. Тяжелые станки делят на крупные - от 16 до 30 т, собственно тяжелые - от 30 до 100 т;

- особо тяжелые - свыше 100 т;