การพัฒนาโปรแกรมสำหรับซีเอ็นซี การพัฒนาโปรแกรมควบคุมสำหรับเครื่องมือกลด้วยการควบคุมเชิงตัวเลข

ข้อมูลเกี่ยวกับลำดับการประมวลผลผลิตภัณฑ์บนเครื่องจะถูกป้อนทีละเฟรม FRAME เป็นส่วนหนึ่ง โปรแกรมควบคุม, ป้อนและประมวลผลเป็นหน่วยและมีคำสั่งอย่างน้อยหนึ่งคำสั่ง

ในแต่ละเฟรม บันทึกเฉพาะส่วนนั้นของโปรแกรมที่เปลี่ยนแปลงตามเฟรมก่อนหน้า

เฟรมประกอบด้วยคำที่กำหนดวัตถุประสงค์ของข้อมูลที่ตามมา

ตัวอย่างเช่น:

N3 - หมายเลขลำดับของเฟรม

G02 - ฟังก์ชั่นเตรียมการ

(G01 - เคลื่อนที่เป็นเส้นตรงไปยังจุด

G02,G03 - การประมาณค่าแบบวงกลมตามเข็มนาฬิกาหรือทวนเข็มนาฬิกา)

X - พิกัดของจุดสิ้นสุดของการเคลื่อนที่ตามแนวแกน Y - (เช่น X + 037540 (375.4 มม.)

พิกัดศูนย์อาร์คในการประมาณค่าแบบวงกลม

F4 - รหัสฟีด (เช่น F0060 (60 มม./นาที)) S2 - รหัสความเร็วแกน T2 - หมายเลขเครื่องมือ

M2 - ฟังก์ชันเสริม (เปลี่ยนเครื่องมือ, เปลี่ยนโต๊ะ, เปิดสวิตช์ทำความเย็น, จับยึดชิ้นงาน...)

L3 - ป้อนและยกเลิกการแก้ไขข้อมูลเรขาคณิต

LF - จุดสิ้นสุดของเฟรม

ในการสร้างโปรแกรมสำหรับเคลื่อนย้ายส่วนการทำงานของเครื่อง จำเป็นต้องเชื่อมโยงระบบพิกัดบางอย่างเข้ากับมัน แกน Z ถูกเลือกขนานกับแกนของสปินเดิลหลักของตัวเครื่อง แกน X จะอยู่ในแนวนอนเสมอ เมื่อรวบรวมโปรแกรมจะใช้แนวคิดของศูนย์จุดเริ่มต้นและจุดคงที่

การเตรียมโปรแกรมควบคุมประกอบด้วย:

1. การวิเคราะห์ภาพวาดของชิ้นส่วนและการเลือกชิ้นงาน

การเลือกเครื่องจักรตามความสามารถทางเทคโนโลยี (ขนาด ความสามารถในการแก้ไข จำนวนเครื่องมือ ฯลฯ)

การพัฒนา กระบวนการทางเทคโนโลยีการผลิตชิ้นส่วน การคัดเลือก เครื่องมือตัดและสภาพการตัด

4. การเลือกระบบพิกัดของชิ้นงานและจุดเริ่มต้นของเครื่องมือ

5. การเลือกวิธีการยึดชิ้นงานบนตัวเครื่อง

การตั้งค่าจุดอ้างอิง การสร้าง และการคำนวณการเคลื่อนที่ของเครื่องมือ

การเข้ารหัสข้อมูล

การเขียนโปรแกรมไปยังผู้ให้บริการโปรแกรม แก้ไขและแก้จุดบกพร่อง

การใช้เครื่อง CNC ได้ทำให้ปัญหาการใช้บุคคลในสภาพแวดล้อมการผลิตรุนแรงขึ้นอย่างมีนัยสำคัญ ทำทุกอย่าง

การดำเนินการสำหรับการผลิตชิ้นส่วนโดยเครื่องมือกลในโหมดอัตโนมัติทำให้คนมีงานติดตั้งและถอดชิ้นงานที่ยากและไม่สร้างสรรค์ที่สุด ดังนั้นพร้อมกับการพัฒนาเครื่องมือเครื่อง CNC งานจึงกำลังดำเนินการเพื่อสร้างระบบที่สามารถแทนที่บุคคลได้เมื่อดำเนินการเฉพาะที่ต้องใช้แรงงาน "MANUAL"

การดำเนินการสำหรับการผลิตชิ้นส่วนโดยเครื่องมือกลในโหมดอัตโนมัติทำให้คนมีงานติดตั้งและถอดชิ้นงานที่ยากและไม่สร้างสรรค์ที่สุด ดังนั้นพร้อมกับการพัฒนาเครื่องมือเครื่อง CNC งานจึงกำลังดำเนินการเพื่อสร้างระบบที่สามารถแทนที่บุคคลได้เมื่อดำเนินการเฉพาะที่ต้องใช้แรงงาน "MANUAL"

เครื่องกัดและเครื่องมัลติฟังก์ชั่น (แมชชีนนิ่งเซ็นเตอร์) พร้อมตัวเลข การจัดการโปรแกรม

3.3 หุ่นยนต์อุตสาหกรรม

หุ่นยนต์อุตสาหกรรม (IR) เป็นเครื่องมือกลที่มีการควบคุมโปรแกรม

ผู้บงการคืออุปกรณ์กลไกที่เลียนแบบหรือแทนที่การกระทำของมือมนุษย์ด้วยวัตถุแห่งการผลิต

หุ่นยนต์อุตสาหกรรมแบ่งออกเป็นเทคโนโลยี (change

คุณสมบัติของวัตถุ) และการขนส่ง

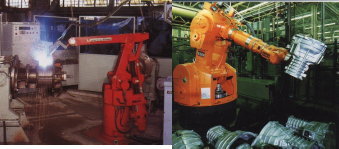

หุ่นยนต์เทคโนโลยีทำการเชื่อม หุ่นยนต์ขนส่งจะย้ายชิ้นงานไปยังโซนการประมวลผล

โดยความจุจะแบ่งออกเป็น:

น้ำหนักวัตถุเบาพิเศษสูงสุด 1 กก. เบา 1-10 กก. กลาง 10-100 กก. หนัก 100-1000 กก. หนักพิเศษมากกว่า 1,000 กก.

น้ำหนักวัตถุเบาพิเศษสูงสุด 1 กก. เบา 1-10 กก. กลาง 10-100 กก. หนัก 100-1000 กก. หนักพิเศษมากกว่า 1,000 กก.

หุ่นยนต์น้ำหนักเบาพิเศษประกอบอุปกรณ์ หุ่นยนต์หนักเคลื่อนย้ายชิ้นงานขนาดใหญ่

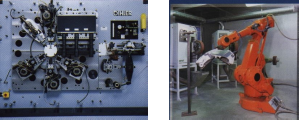

PR ยังแบ่งตามจำนวนองศาอิสระของชิ้นงานตามระบบ CNC (ปิดและเปิด, รูปร่างและตำแหน่ง, CNC, DNC, HNC)

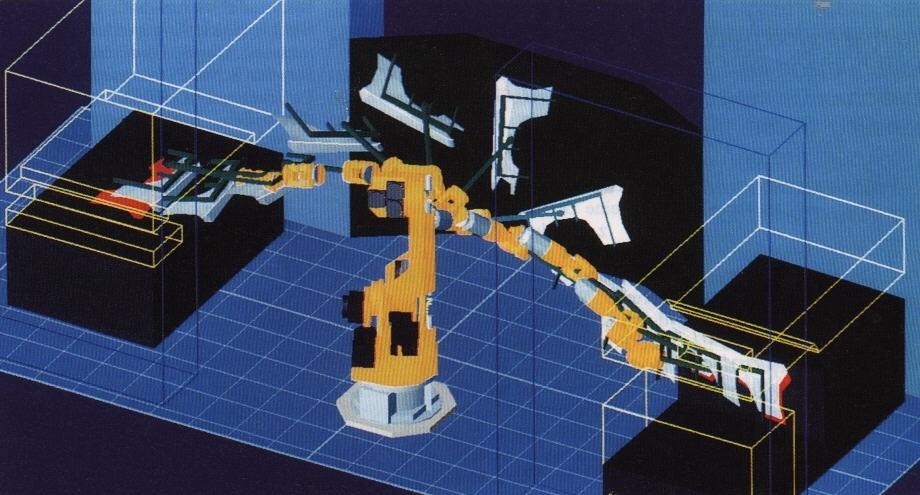

พื้นที่ให้บริการของหุ่นยนต์ขนส่งและวิถีการเคลื่อนที่ของชิ้นงาน

ปัจจุบัน ใช้กันอย่างแพร่หลายได้รับหุ่นยนต์ขนส่งที่โหลดอุปกรณ์ในกระบวนการ ส่งมอบช่องว่างจากคลังสินค้าและขนส่งชิ้นส่วนไปยังคลังสินค้า ในการผลิตงานปั๊ม หุ่นยนต์ขนส่งจะจัดหาช่องว่างให้กับตราประทับและนำออก

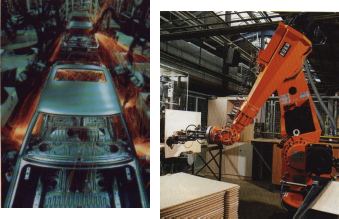

มีการใช้หุ่นยนต์อย่างแพร่หลายเพื่อเชื่อมตัวถังรถยนต์และทาสี หุ่นยนต์ใช้ในการประกอบอุปกรณ์อิเล็กทรอนิกส์ นาฬิกา และอุปกรณ์อื่นๆ

เมื่อใช้ร่วมกับอุปกรณ์เทคโนโลยีที่มีระบบ CNC หุ่นยนต์อุตสาหกรรมจะเป็นพื้นฐานสำหรับการผลิตอัตโนมัติที่ซับซ้อน

หุ่นยนต์เชื่อมตัวถังรถยนต์และติดตั้ง แผ่นไม้ไปยังเครื่องประมวลผล (ตัวอย่างการใช้งานหุ่นยนต์)

คำถามทดสอบ:

1. ระบบ CNC แบบใดที่ให้คุณประมวลผลพื้นผิวทรงกลมบนเครื่องกลึงได้?

2. ควรใช้ระบบ CNC ใดกับเครื่องเจาะ?

3. การประมาณค่าที่เป็นไปได้ในการประมวลผลชิ้นงานบนเครื่องกลึงสามารถทำได้กี่พิกัด? - บนเครื่องกัด?

4. ระบบควบคุมโปรแกรมแบบวนซ้ำกับระบบ CNC แตกต่างกันอย่างไร?

5. หุ่นยนต์อุตสาหกรรมทำหน้าที่อะไร?

ตัวอย่างคำถามของการ์ดควบคุมการทดสอบ

ควรใช้ระบบ CNC พร้อมการควบคุมรูปร่างในการดำเนินการใด

แต่). เมื่อหมุนลูกกลิ้งแบบขั้นบันได

ข) . เมื่อกัดพื้นผิวที่มีความโค้งเป็นสองเท่า

ที่). เมื่อประมวลผลรูในแผงวงจรพิมพ์

หุ่นยนต์ชนิดใดที่ใช้ทาสีชิ้นส่วนที่มีรูปร่างซับซ้อน? แต่). เทคโนโลยีที่มีการควบคุมรูปร่าง

ข). ขนาดใหญ่พร้อมการควบคุมตำแหน่ง

ที่). การขนส่งด้วยการควบคุมรูปร่าง

โดยทั่วไปแล้ว ฉันเชื่อว่าไม่ใช่ UE ที่ควรได้รับการประเมินในแง่การเงิน แต่เป็นเทคโนโลยีที่นำมาใช้ในการผลิต ใช้เวลาไม่กี่วินาทีในการรับ NC เพื่อกำหนดกลยุทธ์การประมวลผลใน CAM ก็ไม่นานเช่นกัน แต่ใช้เวลาส่วนใหญ่ไปกับการวิเคราะห์งาน: การศึกษาเอกสารการออกแบบ ลานจอดเครื่องจักร ฐานเครื่องมือ การพัฒนา/การผลิตอุปกรณ์จับยึด (หรือ การประกอบ USP), การเลือกโหมดการตัด, การร่าง แผนที่เส้นทาง(และการประสานงานกับไซต์การผลิตอื่นๆ) หรือการวิเคราะห์แผนที่เส้นทางที่มีอยู่ จัดทำแผนที่การตั้งค่า ประสานผลลัพธ์กับลูกค้า โดยคำนึงถึงความต้องการเวลาเครื่องจักร / ต้นทุนเครื่องมือ / อายุการใช้งานเครื่องมือ / ผลลัพธ์สุดท้าย "จากด้านล่าง เครื่องจักร". ตามเงื่อนไขเหล่านี้ (และปัจจัยอื่นๆ อีกมากมาย) กลยุทธ์ที่เหมาะสมจะถูกเลือกใน CAM และได้รับ UE ที่เกี่ยวข้อง นอกจากนี้ อย่าลืมเกี่ยวกับแนวโน้มของการเปลี่ยนแปลงที่ปรากฏขึ้นในกระบวนการผลิต และอย่าลืมเกี่ยวกับความรับผิดชอบต่อเวลาและความสมบูรณ์ของอุปกรณ์และเครื่องมือ ชิ้นงานราคาแพง ฯลฯคำถามเกิดขึ้น: อะไรคือราคาที่เหมาะสมสำหรับโปรแกรมเขียนสำหรับการประมวลผลเฉพาะส่วน? ฉันค้นหาบนอินเทอร์เน็ต - มีข้อเสนอมากมาย แต่ไม่ได้ประกาศราคา ใครก็ได้ช่วยบอกราคาหน่อยเถอะ คงจะดีถ้ามีราคาขึ้นอยู่กับความซับซ้อนของชิ้นงานหรือเกณฑ์อะไรในการประเมินงานของคุณ เป็นไปได้ด้วยว่าคุณจะต้องจัดการกับเครื่องจักรแล้วฝึกโอเปอเรเตอร์ว่าต้องการราคาเท่าไร? บอกฉันทีว่าฉันไม่รู้จักตัวเองเลย =\

ป.ล. แก้ไขหัวกระทู้ หาเองไม่เจอ =\

โดยส่วนตัวแล้วสามารถพูดเกี่ยวกับตัวเองได้ว่ากรณีทำงานทางไกลจะสื่อสารกับลูกค้าโดยประมาณตามหลักการดังนี้ ขึ้นอยู่กับเวลาโดยประมาณในการทำงานให้เสร็จ ฉันคูณมันด้วย 2 (คำนึงถึงสถานการณ์ที่ไม่คาดฝันในส่วนของลูกค้า) ฉันคูณเวลาที่ได้รับด้วย $100/วัน ฉันคูณด้วยปัจจัยความซับซ้อน (ฉันคำนึงถึงความซับซ้อนของงาน ราคาของชิ้นงาน เครื่องมือ ฯลฯ รวมถึงประโยชน์ที่ลูกค้าจะได้รับจากงานของฉัน) ฉันคำนึงถึงลักษณะของความสัมพันธ์กับลูกค้า (หากลูกค้าเชื่อถือได้และได้รับการพิสูจน์แล้ว ฉันจะให้ส่วนลด) ฉันมักจะคูณระยะเวลาสำหรับการปฏิบัติงานด้วยอีก 2 งวด (ไม่นำไปจ่ายเพราะเป็นเงื่อนไขสำหรับสถานการณ์ที่ไม่คาดฝันจากฉัน) ฉันประกาศให้ลูกค้าทราบถึงจำนวนเงินและเงื่อนไข และอธิบายอย่างละเอียดว่าบริการใดบ้างที่รวมอยู่ในจำนวนเงินนี้ (เพื่อหลีกเลี่ยงความเข้าใจผิด)

เกี่ยวกับอัตราค่าเล่าเรียน: สำนักงานที่ให้บริการดังกล่าวเป็นรายสัปดาห์ คอร์สพื้นฐานใช้เวลาประมาณ 30k.r. จากบุคคล จากจำนวนนี้และได้รับคำแนะนำ

บริษัทที่ผลิตระบบ CNC ปฏิบัติตามมาตรฐาน ISO แต่มักยอมให้มีการเบี่ยงเบน นี่เป็นเพราะ "จุดอ่อน" ของไมโครคอมพิวเตอร์ในการใช้งานคำสั่งทางเทคโนโลยีแบบหลายพารามิเตอร์ (เช่น การเปลี่ยนเครื่องมือ) ดังนั้นเมื่อรวบรวมโปรแกรมสำหรับระบบ CNC เฉพาะ จำเป็นต้องเน้นที่ "คู่มือผู้ใช้" ซึ่งรวมอยู่ในชุดเอกสารสำหรับเครื่องตั้งโปรแกรม

รหัส ISO-7 บิตกำหนดอักขระเป็นเลขฐานสองเจ็ดบิต หากจำนวนรูบนเทปที่เจาะซึ่งกำหนดบิตของอักขระนี้เป็นเลขคี่ ดังนั้น DPD (อุปกรณ์เตรียมข้อมูล) จะเสริมการเข้ารหัสของอักขระนี้โดยอัตโนมัติด้วยรูบนแทร็กที่แปด - พาริตีบิต สำหรับรหัส EIA (อเมริกา ญี่ปุ่น) แทร็กที่แปดคือส่วนควบคุมสำหรับจำนวนหลุมที่เป็นเลขคี่

ใน UE การเคลื่อนไหวจะถูกตั้งโปรแกรมโดยกำหนดโดยแกนพิกัด X, Y, Z หรือการหมุนรอบตัวตามลำดับ A, B, C (เช่น การหมุนของตารางเครื่อง) จดหมาย U, V, W กำหนดฟังก์ชันการเคลื่อนไหวรอง ขนานกับแกน X, Y และ Z ตามลำดับ

UE คือลำดับของประโยคที่มีตัวเลขเรียกว่าเฟรม หมายเลขเฟรมคือป้ายกำกับที่คุณสามารถค้นหาเฟรมที่ต้องการเพื่อแก้ไขหรือเริ่ม NC จากเฟรมนี้ เมื่อสร้าง UE เฉพาะข้อมูลที่เปลี่ยนแปลงในส่วนก่อนหน้าของโปรแกรมเท่านั้นที่จะถูกบันทึกไว้ในเฟรม

กรอบประกอบด้วยคำ แต่ละคำมีที่อยู่ (หนึ่งในตัวอักษรละติน) และเลขฐานสิบ เลขทศนิยมถูกเขียนเป็นคำตามรูปแบบคำ ที่ ระบบที่ทันสมัยตัวเลขมักจะเขียนด้วยจุดทศนิยม อย่างไรก็ตาม จำเป็นต้องชี้แจงรูปแบบตัวเลขตามคำแนะนำของผู้ใช้สำหรับเครื่องเฉพาะ (มีระบบ CNC ที่รูปแบบคำถูกกำหนดโดยพารามิเตอร์ที่จัดเก็บไว้ใน CNC RAM)

ในตอนท้ายของบล็อก อักขระ LF (การขึ้นบรรทัดใหม่) จะถูกเขียน ตัวอย่างเช่น: N10 G90 X10,2 Z-100 (LF) ในบล็อกหมายเลข 10 การเคลื่อนไหวถูกกำหนดไว้ในระบบอ้างอิงแบบสัมบูรณ์ (G90) ไปยังจุดที่มีพิกัด (10.2, -100) อักขระ LF สามารถมองเห็นได้บนเทปเจาะเท่านั้น โดยจะมองไม่เห็นบนจอแสดงผล และไม่ผูกติดอยู่กับรายชื่อของ UE

คำในบล็อก NC สามารถป้อนในลำดับใดก็ได้ CNC จะดำเนินการคำสั่งของฟังก์ชันเทคโนโลยี S, F, T, M ก่อนแล้วจึงค่อยเตรียม G ด้วยประสิทธิภาพของการเคลื่อนไหวในมิติ

การควบคุม Modulo UE

ตามที่ระบุไว้ก่อนหน้านี้ รหัส ISO-7 บิตจะถือว่าเมื่อเข้ารหัสอักขระ เลขคู่รูในเทปเจาะ หากเราถือว่ารหัสอักขระเป็นเลขฐานสอง ตามมาตรฐาน ISO รหัสนั้นจะต้องมีหน่วยเป็นจำนวนคู่ คุณสมบัตินี้รับประกันการตรวจสอบกับข้อผิดพลาดเดียว (การสูญเสียหนึ่งบิตหรือหนึ่งบิตพิเศษ) ดังนั้นบางระบบจึงใช้ more ลักษณะที่เชื่อถือได้การควบคุมแบบโมดูโล

อุปกรณ์เตรียมข้อมูล (PDD) เมื่อบันทึกเฟรม UE จะคำนวณเช็คซัมสำหรับแต่ละเฟรมโดยอัตโนมัติและหารด้วย 10 โดยกำหนดส่วนที่เหลือของการเพิ่ม (mod) เป็นทวีคูณของ 10 การเพิ่มนี้จะเป็นการตรวจสอบ (0... .9) สำหรับเฟรมและ UPD จะถูกเขียนโดยอัตโนมัติหลังจากอักขระ "end of frame" (LF) CNC เมื่ออ่านบล็อค NC จะคำนวณช่องว่างภายในสำหรับแต่ละบล็อกและเปรียบเทียบกับช่องว่างภายในบนสื่อของโปรแกรม หากค่าเหล่านี้ไม่ตรงกัน จะทำให้เกิดข้อความแสดงข้อผิดพลาดบนสื่อของโปรแกรม ผลรวมตรวจสอบจะเท่ากับผลรวมของรหัสตัวเลขของอักขระทั้งหมด รวมทั้งอักขระ "จุดสิ้นสุดของเฟรม" (LF) รหัสอักขระเป็นเลขฐานสอง เช่น รหัส N 1001110| 2=78| สิบ

ชิ้นส่วนของ NC สำหรับเครื่อง CNC

ฟังก์ชันเตรียมการ G

ข้อควรสนใจ: ฟังก์ชันคำสั่งของ NC ไม่ได้กำหนดไว้สำหรับเครื่อง CNC รุ่นใดรุ่นหนึ่ง แต่เป็นรูปแบบทั่วไปสำหรับการพัฒนาโปรแกรมในหลักสูตรและ การออกแบบที่สำเร็จการศึกษา. ฟังก์ชันที่มีที่อยู่ G ซึ่งเรียกว่าฟังก์ชันเตรียมการ กำหนดโหมดและสภาวะการทำงานของเครื่อง CNC มีรหัส G00 ถึง G99 4

การจัดตำแหน่ง G00 ย้ายไปยังจุดที่ตั้งโปรแกรมไว้เมื่อเคลื่อนที่เร็ว

G01 การแก้ไขเชิงเส้น เคลื่อนที่เป็นเส้นตรงที่ป้อนเร็ว

G02 การสอดแทรกแบบวงกลมตามเข็มนาฬิกา การเคลื่อนที่ตามแนวโค้งวงกลมในทิศทางตามเข็มนาฬิกาเมื่อมองจากทิศทางบวกของแกนที่ตั้งฉากกับระนาบการเคลื่อนที่

G03 การสอดแทรกแบบวงกลมทวนเข็มนาฬิกา การเคลื่อนที่ตามแนวโค้งของวงกลมทวนเข็มนาฬิกาเมื่อมองจากทิศทางบวกของแกนที่ตั้งฉากกับระนาบการเคลื่อนที่

G04 หยุดชั่วคราว เริ่มต้นการหน่วงเวลาในเวลาดำเนินการของ NC

G17 G18 G19 การเลือกระนาบการแก้ไขแบบวงกลม การระบุระนาบ XY - G17, XZ - G18, YZ - G19 เมื่อตั้งโปรแกรมการเคลื่อนที่ตามแนวโค้งวงกลมและการชดเชยเส้นผ่านศูนย์กลางหัวกัด

โปรแกรม G25 ทำซ้ำ กลุ่มของบล็อก NC ซ้ำหลายครั้ง

G41 G42 การชดเชยเส้นผ่านศูนย์กลางหัวกัดซ้ายและขวา ใช้เพื่อเปลี่ยนเส้นทางเครื่องมือของศูนย์กลางหัวกัดให้สัมพันธ์กับรูปร่างที่กำลังตัดเฉือน

G60 การจัดตำแหน่งแบบละเอียด เคลื่อนที่ด้วยการเคลื่อนที่แบบเร็ว โดยเข้าใกล้ตำแหน่งจากทิศทางเดียว

G81 … G89 รอบกระป๋อง มีการตั้งโปรแกรมการเคลื่อนที่ของพื้นผิวทั่วไปของชิ้นส่วน

G80 ยกเลิกรอบกระป๋อง ยกเลิกรอบกระป๋อง

G81 G89 G90 มิติที่สมบูรณ์แบบ การเขียนโปรแกรมพิกัดในระบบอ้างอิงแบบสัมบูรณ์

G91 ขนาดที่เพิ่มขึ้น การเขียนโปรแกรมพิกัดในระบบอ้างอิงสัมพัทธ์

การตั้งค่าระบบพิกัด G92 กำหนดที่มาของระบบพิกัดที่สัมพันธ์กับตำแหน่งที่ระบุของส่วนการทำงานของเครื่อง

G94 G95 กำหนดหน่วยของค่าป้อน

G94 - มม./นาที

G95 - มม./รอบ G96 ความเร็วตัดคงที่ การประมวลผลโปรแกรมด้วยความเร็วตัดคงที่

G98 G99 กำหนดคุณสมบัติในรอบกระป๋อง กำหนดจุดส่งกลับหลังจากรัน G81 89

ฟังก์ชันเสริม M

M00 หยุดเทคโนโลยี หลังจากรันคำสั่ง โปรแกรมจะหยุดทำงาน ความต่อเนื่องของงาน - กดปุ่ม "เริ่ม"

M01 หยุดด้วยการยืนยัน คำสั่ง M01 ถูกดำเนินการ โดยต้องกดปุ่มที่เกี่ยวข้องบนแผงควบคุม

M02 M30 โปรแกรมสิ้นสุด สิ้นสุดบล็อกโปรแกรม คำสั่งให้เสร็จสิ้นการประมวลผลของ UE นี้ สามารถมีได้หลายโปรแกรมบนตัวพาโปรแกรม (เทปแม่เหล็ก เทปเจาะรู) คำสั่งนี้หมายถึง "การสิ้นสุดเทป" จริงๆ

M03 M04 การหมุนแกนหมุน ทิศทางการหมุนแกนหมุนตามเข็มนาฬิกา ทิศทางการหมุนของแกนหมุนทวนเข็มนาฬิกา

M05 การหยุดแกนหมุน ทำให้แกนหมุนหยุด ปิดการทำความเย็น M06 การเปลี่ยนเครื่องมือ วางเครื่องมือในตำแหน่งการทำงานซึ่งจำนวนที่กำหนดโดยที่อยู่ T

M08 M09 ระบบจ่ายน้ำหล่อเย็น เปิดการทำความเย็น ปิดการทำความเย็น

M19 ตัวหยุดแกนหมุนปรับทิศทาง ทำให้แกนหมุนหยุดที่ตำแหน่งเชิงมุมที่กำหนด

M17 สิ้นสุดรูทีนย่อย M20 การสื่อสารกับอุปกรณ์ภายนอก สามารถตั้งค่าการถ่ายโอนการควบคุมไปยังหุ่นยนต์อุตสาหกรรม เริ่มต้นการทำงานของอุปกรณ์การขนส่งและการจัดเก็บ ฯลฯ

M41 M42 M43 ช่วงความเร็วแกนหมุน ตั้งค่าหมายเลขช่วงความเร็วแกนหมุน

ควรสังเกตว่า ฟังก์ชันจำนวนหนึ่ง เช่น "ระบบอ้างอิงสัมบูรณ์ - G90" มิติของค่าป้อน (G94, G95), การชดเชยเส้นผ่านศูนย์กลาง (G40) และอื่นๆ จะถูกตั้งค่าโดยอัตโนมัติเมื่อเตรียมเครื่องสำหรับการทำงาน ( เปิดแหล่งจ่ายไฟ) เรียกว่า "ฟังก์ชันเริ่มต้น" และสถานะเริ่มต้นถูกระบุใน "คำแนะนำของผู้ใช้"

ภายใต้ที่อยู่ F ค่าการป้อนจะถูกตั้งโปรแกรมไว้ และ S คือค่าสำหรับความเร็วของแกนหมุน จดหมายที่อยู่ H กำหนดหมายเลขตัวแก้ไขสำหรับความยาว และ D สำหรับเส้นผ่านศูนย์กลาง