การวาดภาพเครื่อง CNC แบบโฮมเมด วิธีทำเราเตอร์ CNC แบบโฮมเมดสำหรับโลหะ

เพื่อให้การวาดภาพสามมิติบน พื้นผิวไม้โรงงานใช้เครื่องกัด CNC สำหรับงานไม้ เป็นการยากที่จะสร้างแบบจำลองขนาดเล็กที่คล้ายกันด้วยมือของคุณเองที่บ้าน แต่เป็นไปได้ด้วยการศึกษารายละเอียดการออกแบบ ในการทำเช่นนี้ คุณต้องเข้าใจข้อมูลเฉพาะ เลือกส่วนประกอบที่เหมาะสม และกำหนดค่า

หลักการทำงานของเครื่องกัด

อุปกรณ์งานไม้ที่ทันสมัยพร้อมบล็อกตัวเลข โปรแกรมควบคุมออกแบบให้เป็นลวดลายที่ซับซ้อนบนไม้ การออกแบบต้องมีชิ้นส่วนอิเล็กทรอนิกส์เชิงกล ร่วมกันจะทำให้ขั้นตอนการทำงานเป็นไปโดยอัตโนมัติมากที่สุด

ในการทำเดสก์ท็อปบนไม้ด้วยมือของคุณเองคุณควรทำความคุ้นเคยกับส่วนประกอบหลัก องค์ประกอบการตัดคือเครื่องตัดซึ่งติดตั้งอยู่ในแกนหมุนที่อยู่บนเพลามอเตอร์ การออกแบบนี้ติดอยู่กับเตียง มันสามารถเคลื่อนที่ไปตามแกนพิกัดสองแกน - x; ย. ในการยึดชิ้นงานจำเป็นต้องสร้างโต๊ะรองรับ

ชุดควบคุมอิเล็กทรอนิกส์เชื่อมต่อกับสเต็ปเปอร์มอเตอร์ พวกเขาให้การเคลื่อนย้ายของการขนส่งที่สัมพันธ์กับชิ้นส่วน การใช้เทคโนโลยีนี้ทำให้คุณสามารถสร้างภาพวาด 3 มิติบนพื้นผิวไม้ได้

ลำดับการทำงานของอุปกรณ์ขนาดเล็กด้วย CNC ซึ่งคุณสามารถสร้างเองได้

- การเขียนโปรแกรมตามลำดับการเคลื่อนที่ของชิ้นงาน ในการทำเช่นนี้ เป็นการดีที่สุดที่จะใช้ระบบซอฟต์แวร์พิเศษที่ออกแบบมาสำหรับการปรับตัวในแบบจำลองโฮมเมด

- วางชิ้นงานบนโต๊ะ

- โปรแกรมส่งออกไปยัง CNC

- เปิดอุปกรณ์ตรวจสอบการดำเนินการอัตโนมัติ

เพื่อให้ได้การทำงานอัตโนมัติสูงสุดในโหมด 3 มิติ คุณจะต้องวาดไดอะแกรมและเลือกส่วนประกอบที่เหมาะสม ผู้เชี่ยวชาญแนะนำให้ศึกษาแบบจำลองโรงงานก่อนทำมินิ- เครื่องกัดด้วยมือของคุณเอง

ในการสร้างลวดลายและลวดลายที่ซับซ้อนบนพื้นผิวไม้ คุณจะต้องมีใบมีดหลายประเภท คุณสามารถทำเองได้บางส่วน แต่สำหรับงานที่ดี คุณควรซื้อโรงงาน

แบบแผนของเครื่องกัดแบบโฮมเมดพร้อมการควบคุมเชิงตัวเลข

ขั้นตอนที่ยากที่สุดคือการเลือกแผนการผลิตที่เหมาะสมที่สุด ขึ้นอยู่กับขนาดของชิ้นงานและระดับของการประมวลผล สำหรับ ของใช้ในบ้านขอแนะนำให้สร้างเดสก์ท็อปที่ต้องทำด้วยตัวเองซึ่งจะมีจำนวนฟังก์ชันที่เหมาะสมที่สุด

ทางเลือกที่ดีที่สุดคือการผลิตรถม้าสองคันที่จะเคลื่อนที่ไปตามแกนพิกัด x ย. ทางที่ดีควรใช้เหล็กเส้นพื้นเป็นฐาน รถม้าจะถูกติดตั้งบนพวกเขา ในการสร้างระบบส่งกำลัง จำเป็นต้องใช้สเต็ปเปอร์มอเตอร์และสกรูที่มีตลับลูกปืนกลิ้ง

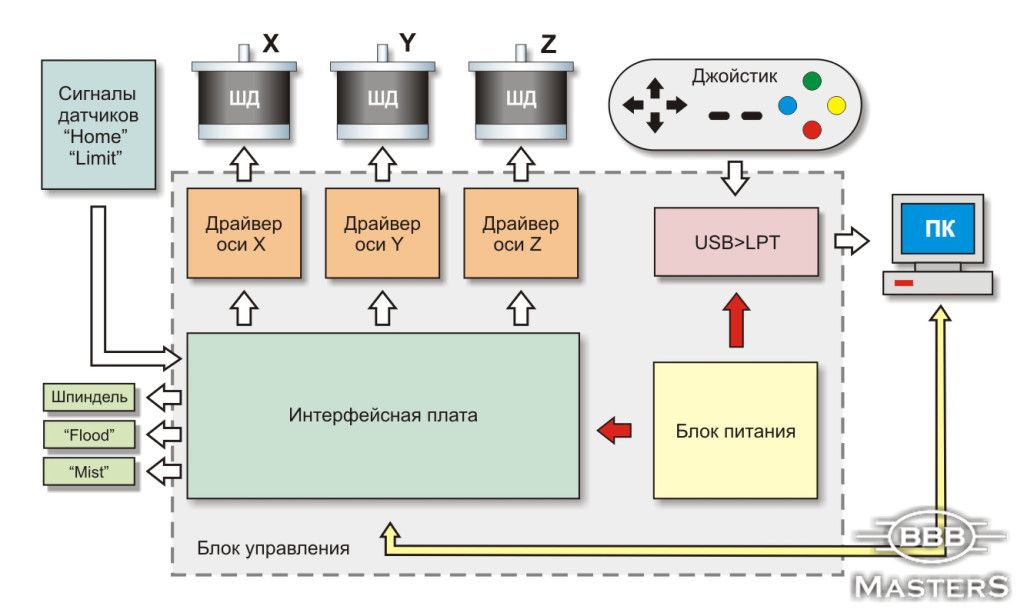

สำหรับกระบวนการอัตโนมัติสูงสุดในการออกแบบเครื่องกัดไม้ CNC ขนาดเล็กที่ต้องทำด้วยตัวเอง จำเป็นต้องคำนึงถึงชิ้นส่วนอิเล็กทรอนิกส์อย่างละเอียด ตามอัตภาพจะประกอบด้วยองค์ประกอบต่อไปนี้:

- หน่วยพลังงาน. จำเป็นต้องจ่ายกระแสไฟฟ้าให้กับสเต็ปเปอร์มอเตอร์และชิปควบคุม มักใช้รุ่น 12v 3A;

- ตัวควบคุม ออกแบบมาเพื่อให้คำสั่งกับมอเตอร์ไฟฟ้า สำหรับการทำงานของเครื่องกัด CNC ขนาดเล็กที่ต้องทำด้วยตัวเอง วงจรง่ายๆ ก็เพียงพอที่จะควบคุมการทำงานของมอเตอร์สามตัว

- คนขับ. นอกจากนี้ยังเป็นองค์ประกอบของการควบคุมการทำงานของส่วนที่เคลื่อนไหวของโครงสร้าง

ข้อดีของความซับซ้อนนี้คือความสามารถในการนำเข้าไฟล์ปฏิบัติการของรูปแบบทั่วไปส่วนใหญ่ คุณสามารถสร้างภาพวาดสามมิติของชิ้นส่วนเพื่อใช้ในการวิเคราะห์เบื้องต้นได้โดยใช้แอปพลิเคชันพิเศษ สเต็ปเปอร์มอเตอร์จะทำงานที่อัตราจังหวะที่แน่นอน แต่สำหรับสิ่งนี้คุณต้องทำให้ ข้อกำหนดทางเทคนิคสู่โปรแกรมควบคุม

ตัวเลือกอุปกรณ์เสริมสำหรับเครื่องกัด CNC

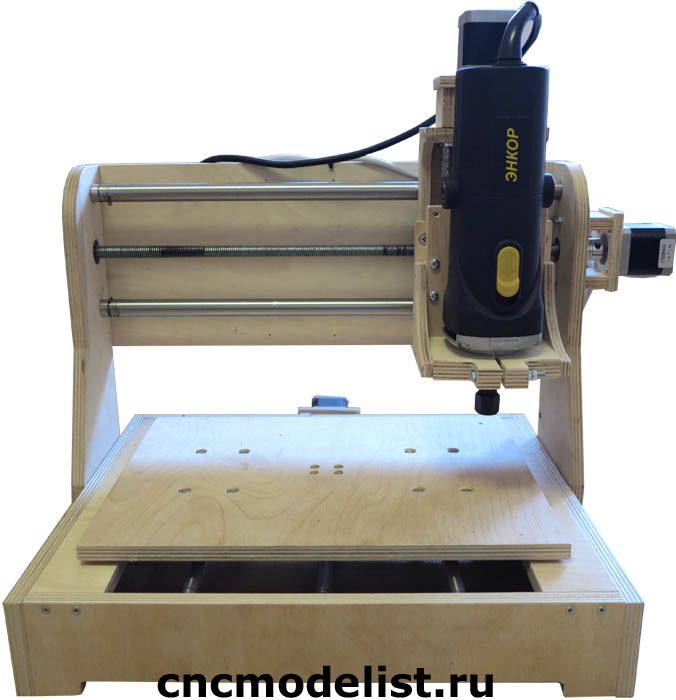

ขั้นตอนต่อไปคือการเลือกส่วนประกอบสำหรับประกอบอุปกรณ์โฮมเมด ตัวเลือกที่ดีที่สุดคือใช้วิธีชั่วคราว คุณสามารถใช้ไม้ อลูมิเนียม หรือลูกแก้วเป็นพื้นฐานสำหรับรุ่นเดสก์ท็อปของเครื่อง 3D

สำหรับ การดำเนินการที่ถูกต้องของคอมเพล็กซ์ทั้งหมด จำเป็นต้องพัฒนาการออกแบบคาลิปเปอร์ ในระหว่างการเคลื่อนไหว ไม่ควรมีการสั่นสะเทือน ซึ่งอาจนำไปสู่การกัดที่ไม่ถูกต้อง ดังนั้นก่อนการประกอบ ส่วนประกอบทั้งหมดจะถูกตรวจสอบความเข้ากันได้ระหว่างกัน

- คู่มือ ใช้เหล็กเส้นขัดเงาขนาดเส้นผ่านศูนย์กลาง 12 มม. ความยาวของแกน x คือ 200 มม. สำหรับแกน y คือ 90 มม.

- คาลิปเปอร์ Textolite เป็นตัวเลือกที่ดีที่สุด ขนาดปกติของแท่น 25*100*45 มม.

- สเต็ปเปอร์มอเตอร์ ผู้เชี่ยวชาญแนะนำให้ใช้รุ่นจากเครื่องพิมพ์ 24v, 5A ต่างจากดิสก์ไดรฟ์ตรงที่มีพลังงานมากกว่า

- บล็อกเครื่องตัด นอกจากนี้ยังสามารถทำจาก textolite การกำหนดค่าขึ้นอยู่กับเครื่องมือที่มีอยู่โดยตรง

แหล่งจ่ายไฟประกอบมาจากโรงงานได้ดีที่สุด ที่ ผลิตเองเกิดข้อผิดพลาดได้ ซึ่งจะส่งผลต่อการทำงานของอุปกรณ์ทั้งหมดในภายหลัง

ขั้นตอนการผลิตเครื่องกัด CNC

หลังจากเลือกส่วนประกอบทั้งหมดแล้ว คุณสามารถสร้างเร้าเตอร์ไม้ CNC ขนาดเล็กสำหรับเดสก์ท็อปด้วยมือของคุณเอง องค์ประกอบทั้งหมดจะได้รับการตรวจสอบเบื้องต้นอีกครั้ง ตรวจสอบขนาดและคุณภาพขององค์ประกอบ

ในการแก้ไของค์ประกอบของอุปกรณ์จำเป็นต้องใช้รัดพิเศษ การกำหนดค่าและรูปร่างขึ้นอยู่กับรูปแบบที่เลือก

ขั้นตอนการประกอบอุปกรณ์ CNC ตั้งโต๊ะขนาดเล็กสำหรับงานไม้ด้วยฟังก์ชันการประมวลผล 3 มิติ

- การติดตั้งคาลิปเปอร์ไกด์ การยึดกับส่วนด้านข้างของโครงสร้าง บล็อกเหล่านี้ยังไม่ได้ติดตั้งบนฐาน

- การขัดเกลาของเครื่องวัดเส้นผ่าศูนย์กลาง พวกเขาจะต้องย้ายไปตามไกด์จนกว่าจะได้รับการขี่ที่ราบรื่น

- ขันสลักเกลียวให้แน่นเพื่อยึดคาลิปเปอร์

- การติดส่วนประกอบเข้ากับฐานของอุปกรณ์

- การติดตั้งลีดสกรูพร้อมกับข้อต่อ

- การติดตั้งมอเตอร์ขับเคลื่อน พวกเขาจะแนบมากับสกรูคัปปลิ้ง

ชิ้นส่วนอิเล็กทรอนิกส์ตั้งอยู่ในบล็อกแยกต่างหาก ซึ่งช่วยลดโอกาสในการทำงานผิดพลาดระหว่างการทำงานของเราเตอร์ อีกด้วย จุดสำคัญเป็นทางเลือกของพื้นผิวการทำงานสำหรับการติดตั้งอุปกรณ์ ต้องเป็นระดับ เนื่องจากการออกแบบไม่มีสลักเกลียวปรับระดับ

เงื่อนไขสำหรับประสิทธิภาพของงานไม้ระดับมืออาชีพคือการมีเครื่องกัดซีเอ็นซี ถนนที่มีจำหน่ายทั่วไปและทุกคนไม่สามารถจ่ายได้ ดังนั้นหลายคนจึงทำด้วยมือประหยัดเงินและเพลิดเพลินกับกระบวนการสร้างสรรค์

มีสองตัวเลือกสำหรับการผลิตเครื่องจักรขนาดเล็กสำหรับการกัดไม้:

- ซื้อชุดชิ้นส่วนและการผลิต (ชุดแบบจำลองราคาตั้งแต่ 40 ถึง 110,000 รูเบิล);

- ทำมันด้วยมือของคุณเอง

พิจารณาการผลิตเครื่องกัด CNC ขนาดเล็กด้วยมือของคุณเอง

ทางเลือกของคุณสมบัติการออกแบบ

รายการการดำเนินการในการพัฒนาการผลิตอุปกรณ์ขนาดเล็กสำหรับงานกัดไม้มีดังนี้:

- ในขั้นต้น คุณต้องตัดสินใจว่าเรากำลังพูดถึงงานประเภทใด สิ่งนี้จะบอกคุณว่าสามารถประมวลผลขนาดและความหนาของชิ้นส่วนใดได้บ้าง

- สร้างเค้าโครงและรายการชิ้นส่วนโดยประมาณสำหรับเครื่องเดสก์ท็อปแบบโฮมเมดสำหรับการผลิต DIY

- เลือกซอฟต์แวร์โดยนำเข้ามา สภาพการทำงานเพื่อให้ทำงานได้ตามโปรแกรมที่กำหนด

- ซื้อส่วนประกอบ ชิ้นส่วน ผลิตภัณฑ์ที่จำเป็น

- มีภาพวาด ทำองค์ประกอบที่ขาดหายไปด้วยมือของคุณเอง ประกอบและแก้ปัญหาผลิตภัณฑ์สำเร็จรูป

ออกแบบ

เครื่องทำโฮมเมดประกอบด้วยส่วนหลักดังต่อไปนี้:

- เตียงที่มีโต๊ะวางอยู่

- เครื่องวัดเส้นผ่าศูนย์กลางที่มีความสามารถในการเคลื่อนย้ายเครื่องตัดในสามพิกัด

- แกนหมุนพร้อมเครื่องตัด

- คำแนะนำสำหรับการเคลื่อนย้ายคาลิปเปอร์และพอร์ทัล

- หน่วยจ่ายไฟที่จ่ายกระแสไฟฟ้าให้กับมอเตอร์ ตัวควบคุม หรือแผงสวิตช์โดยใช้ไมโครเซอร์กิต

- ไดรเวอร์เพื่อให้งานมีเสถียรภาพ

- เครื่องดูดฝุ่นขี้เลื่อย

มีการติดตั้งไกด์บนเฟรมเพื่อย้ายพอร์ทัลไปตามแกน Y ไกด์ถูกวางไว้บนพอร์ทัลเพื่อย้ายคาลิปเปอร์ไปตามแกน X แกนหมุนพร้อมคัตเตอร์ติดตั้งอยู่บนคาลิปเปอร์ มันเคลื่อนที่ไปตามเส้นบอกแนว (แกน Z)

ตัวควบคุมและไดรเวอร์ให้การทำงานอัตโนมัติของเครื่อง CNC โดยส่งคำสั่งไปยังมอเตอร์ไฟฟ้า การใช้แพ็คเกจซอฟต์แวร์ Kcam ช่วยให้คุณใช้คอนโทรลเลอร์ใดก็ได้ และให้การควบคุมมอเตอร์ตามแบบวาดชิ้นส่วนที่ป้อนลงในโปรแกรม

การออกแบบต้องทำอย่างเข้มงวดเพื่อให้ทนต่อแรงทำงานที่เกิดขึ้นระหว่างการทำงานและไม่ทำให้เกิดการสั่นสะเทือน การสั่นสะเทือนจะทำให้คุณภาพของผลิตภัณฑ์ที่ได้ลดลง การแตกหักของเครื่องมือ ดังนั้นขนาดของรัดจะต้องมั่นใจในความแข็งแกร่งของโครงสร้าง

ใช้เครื่องกัด CNC แบบโฮมเมดเพื่อให้ได้ภาพสามมิติบน รายละเอียดไม้. มันถูกกำหนดไว้บนโต๊ะ เครื่องมือนี้. นอกจากนี้ยังสามารถใช้เป็นเครื่องแกะสลัก การออกแบบช่วยให้มั่นใจถึงการเคลื่อนไหวของตัวเครื่อง - แกนหมุนพร้อมเครื่องตัดที่ติดตั้งตามโปรแกรมการทำงานที่ระบุ การเคลื่อนที่ของก้ามปูตามแกน X และ Y เกิดขึ้นตามไกด์ที่ขัดมันโดยใช้สเต็ปเปอร์มอเตอร์

การเคลื่อนแกนหมุนไปตามแกน Z แนวตั้งทำให้คุณสามารถเปลี่ยนความลึกของการประมวลผลบนภาพวาดที่สร้างขึ้นบนต้นไม้ได้ เพื่อให้ได้ภาพวาดนูน 3 มิติ คุณต้องสร้างภาพวาด แนะนำให้ใช้ ประเภทต่างๆเครื่องตัดที่จะช่วยให้คุณได้รับ ตัวเลือกที่ดีที่สุดการแสดงภาพ

การเลือกส่วนประกอบ

สำหรับไกด์จะใช้แท่งเหล็ก D = 12 มม. เพื่อการเคลื่อนตัวที่ดีขึ้นของตู้โดยสาร ความยาวขึ้นอยู่กับขนาดของโต๊ะ คุณสามารถใช้แท่งเหล็กชุบแข็งจากเครื่องพิมพ์ดอทเมทริกซ์

สามารถใช้สเต็ปเปอร์มอเตอร์ได้จากที่นั่น พารามิเตอร์ของพวกเขา: 24 V, 5 A.

เป็นที่พึงปรารถนาที่จะจัดให้มีการยึดหัวกัดด้วยปลอกรัด

ควรใช้แหล่งจ่ายไฟที่ผลิตจากโรงงานสำหรับเครื่องกัดขนาดเล็กแบบทำเองที่บ้าน เนื่องจากประสิทธิภาพขึ้นอยู่กับมัน

คอนโทรลเลอร์ต้องใช้ตัวเก็บประจุและตัวต้านทานในแพ็คเกจ SMD สำหรับการติดตั้งบนพื้นผิว

การประกอบ

ในการประกอบเครื่องทำเองสำหรับการกัดชิ้นส่วนไม้ 3 มิติด้วยมือของคุณเองคุณต้องสร้างภาพวาดเตรียม เครื่องมือที่จำเป็น, อุปกรณ์เสริม, ทำชิ้นส่วนที่ขาดหายไป. หลังจากนั้นคุณสามารถเริ่มประกอบได้

ลำดับการประกอบเครื่อง CNC ขนาดเล็กที่ต้องทำด้วยตัวเองพร้อมการประมวลผล 3 มิติประกอบด้วย:

- ไกด์ก้ามปูติดตั้งที่ผนังด้านข้างพร้อมกับแคร่ตลับหมึก (ไม่มีสกรู)

- รถม้าจะเคลื่อนไปตามรางนำทางจนกว่าการเคลื่อนที่จะราบรื่น ดังนั้นรูในคาลิปเปอร์จึงถูกปาด

- ขันสลักเกลียวให้แน่น

- ยึดชุดประกอบบนเครื่องและติดตั้งสกรู

- การติดตั้งสเต็ปเปอร์มอเตอร์และการเชื่อมต่อกับสกรูโดยใช้ข้อต่อ

- คอนโทรลเลอร์ได้รับการจัดสรรในบล็อกแยกต่างหากเพื่อลดอิทธิพลของกลไกการทำงาน

ต้องทดสอบเครื่อง CNC ทำเองหลังประกอบ! การทดสอบการประมวลผล 3D ดำเนินการโดยใช้โหมดประหยัดเพื่อระบุปัญหาทั้งหมดและแก้ไข

การทำงานในโหมดอัตโนมัติมีให้โดยซอฟต์แวร์ ผู้ใช้คอมพิวเตอร์ขั้นสูงสามารถใช้อุปกรณ์จ่ายไฟและไดรเวอร์สำหรับคอนโทรลเลอร์ สเต็ปเปอร์มอเตอร์ แหล่งจ่ายไฟแปลง AC ขาเข้า (220 V, 50 Hz) เป็น กระแสตรง.จำเป็นในการจ่ายไฟให้กับคอนโทรลเลอร์และสเต็ปเปอร์มอเตอร์ สำหรับพวกเขา การควบคุมเครื่องจากคอมพิวเตอร์ส่วนบุคคลจะผ่านพอร์ต LPT โปรแกรมการทำงานคือ Turbo CNC และ VRI-CNC โปรแกรมแก้ไขกราฟิก CorelDRAW และ ArtCAM ใช้เพื่อเตรียมภาพวาดที่จำเป็นสำหรับการใช้งานในแผนผัง

ผลลัพธ์

เครื่องกัด CNC แบบโฮมเมดขนาดเล็กสำหรับชิ้นส่วน 3D ใช้งานง่าย รับรองความถูกต้องและคุณภาพของการประมวลผล หากคุณต้องการทำงานที่ซับซ้อนกว่านี้ คุณต้องใช้สเต็ปเปอร์มอเตอร์ที่มีกำลังมากกว่า (เช่น 57BYGH-401A) ในกรณีนี้ ในการเคลื่อนย้ายคาลิปเปอร์ คุณต้องใช้สายพานแบบมีฟันเพื่อหมุนสกรู ไม่ใช่คลัตช์

การติดตั้งแหล่งจ่ายไฟ (S-250-24) บอร์ดสวิตช์ไดรเวอร์สามารถทำได้ในกรณีเก่าจากคอมพิวเตอร์โดยการปรับเปลี่ยน สามารถติดตั้งปุ่ม "หยุด" สีแดงเพื่อปิดเครื่องฉุกเฉินได้

หากคุณพบข้อผิดพลาด โปรดเน้นข้อความและคลิก Ctrl+Enter.

ชุดที่คุณสามารถประกอบเครื่องกัด CNC ของคุณ

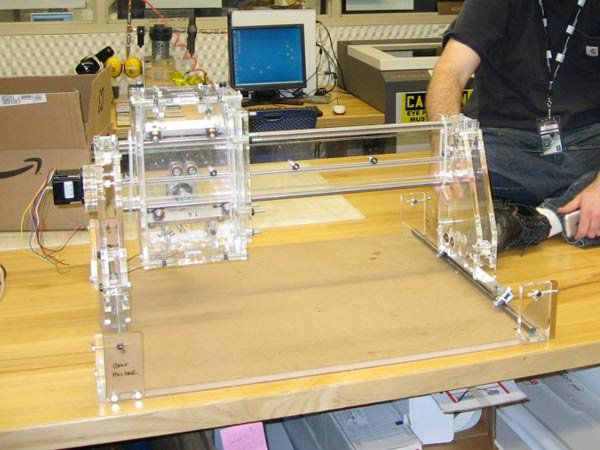

เครื่องมือกลสำเร็จรูปมีจำหน่ายในประเทศจีน บทวิจารณ์หนึ่งในนั้นได้รับการเผยแพร่บน Muska แล้ว เราจะประกอบเครื่องเอง ยินดีต้อนรับ…

UPD: ลิงค์ไฟล์

ฉันจะยังคงให้ลิงค์ตรวจสอบเครื่องสำเร็จรูปจาก AndyBig ฉันจะไม่พูดซ้ำ ฉันจะไม่อ้างข้อความของเขา เราจะเขียนทุกอย่างตั้งแต่เริ่มต้น ชื่อรายการเฉพาะชุดที่มีเครื่องยนต์และไดรเวอร์จะมีชิ้นส่วนเพิ่มเติมฉันจะพยายามให้ลิงก์ไปยังทุกอย่าง

และนี่ ... ฉันขอโทษผู้อ่านล่วงหน้าฉันไม่ได้ถ่ายรูปในกระบวนการโดยเฉพาะเพราะ ในขณะนั้นฉันจะไม่ทำรีวิว แต่ฉันจะเพิ่มรูปถ่ายของกระบวนการให้มากที่สุดและพยายามให้ คำอธิบายโดยละเอียดโหนดทั้งหมด

จุดประสงค์ของรีวิวนี้ไม่ได้โม้มากเท่าเพื่อแสดงโอกาสในการสร้างผู้ช่วยให้ตัวเอง ฉันหวังว่ารีวิวนี้จะทำให้ใครบางคนมีความคิด และมันเป็นไปได้ที่จะไม่เพียงแค่ทำซ้ำ แต่ยังทำให้ดียิ่งขึ้นไปอีก ไป…

ไอเดียเกิดขึ้นได้อย่างไร:

มันเกิดขึ้นที่ฉันเชื่อมโยงกับภาพวาดมาเป็นเวลานาน เหล่านั้น. ของฉัน กิจกรรมระดับมืออาชีพสัมพันธ์อย่างใกล้ชิดกับพวกเขา แต่มันเป็นสิ่งหนึ่งเมื่อคุณวาดภาพ แล้วผู้คนที่แตกต่างกันโดยสิ้นเชิงจะทำให้วัตถุการออกแบบนั้นมีชีวิต และเป็นอีกสิ่งหนึ่งเมื่อคุณทำให้วัตถุการออกแบบมีชีวิตด้วยตัวของคุณเอง และถ้ากับการสร้างสิ่งต่าง ๆ ฉันดูเหมือนจะทำได้ดีแล้วกับการสร้างแบบจำลองและศิลปะประยุกต์อื่น ๆ ก็ไม่จริง

ดังนั้นเป็นเวลานานที่มีความฝันจากภาพที่วาดใน AutoCAD เพื่อสร้างลิ่ม - และคุณสามารถใช้งานได้ ความคิดนี้หลุดบ้างเป็นครั้งคราว แต่ไม่สามารถเป็นรูปเป็นร่างได้ จนกระทั่ง ...

จนกระทั่งฉันเห็น REP-RAP เมื่อสามหรือสี่ปีที่แล้ว อืม เครื่องพิมพ์ 3 มิติ เป็นเรื่องที่น่าสนใจมาก และแนวคิดในการประกอบตัวเองใช้เวลานานกว่าจะเป็นรูปเป็นร่าง ฉันจึงรวบรวมข้อมูลเกี่ยวกับ รุ่นต่างๆเกี่ยวกับข้อดีข้อเสีย ตัวเลือกต่างๆ. เมื่อถึงจุดหนึ่ง เมื่อคลิกลิงก์ใดลิงก์หนึ่ง ฉันก็ไปที่ฟอรัมที่ผู้คนกำลังนั่งพูดคุยกันไม่ใช่เครื่องพิมพ์ 3 มิติ แต่เป็นเครื่องกัด CNC และจากที่นี่ บางทีงานอดิเรกก็เริ่มต้นขึ้น

แทนที่จะเป็นทฤษฎี

สรุปเกี่ยวกับเครื่องกัด CNC (ฉันเขียนด้วยคำพูดของฉันเองโดยตั้งใจ โดยไม่คัดลอกบทความ ตำราเรียน และคู่มือ)

เครื่องกัดทำงานตรงข้ามกับเครื่องพิมพ์ 3 มิติ ในเครื่องพิมพ์ ทีละขั้นตอน ทีละชั้น แบบจำลองถูกสร้างขึ้นโดยการหลอมรวมโพลีเมอร์ในเครื่องกัดด้วยความช่วยเหลือของเครื่องตัด "ทุกสิ่งที่ไม่จำเป็น" จะถูกลบออกจากชิ้นงานและได้รับแบบจำลองที่ต้องการ

ในการใช้งานเครื่องดังกล่าว คุณต้องมีขั้นต่ำที่จำเป็น

1. ฐาน (ตัวเครื่อง) พร้อมลิเนียร์ไกด์และกลไกการส่งกำลัง (แบบสกรูหรือสายพาน)

2. สปินเดิล (ฉันเห็นใครบางคนยิ้ม แต่นั่นคือสิ่งที่เรียกว่า) - เครื่องยนต์จริงพร้อมปลอกรัดซึ่งติดตั้งเครื่องมือการทำงาน - คัตเตอร์มิลลิ่ง

3. สเต็ปเปอร์มอเตอร์ - มอเตอร์ที่ควบคุมการเคลื่อนที่เชิงมุม

4. คอนโทรลเลอร์ - แผงควบคุมที่ส่งแรงดันไฟฟ้าไปยังมอเตอร์ตามสัญญาณที่ได้รับจากโปรแกรมควบคุม

5. คอมพิวเตอร์พร้อมโปรแกรมควบคุมที่ติดตั้งไว้

6. ทักษะการวาดภาพเบื้องต้น ความอดทน ความปรารถนาดี และอารมณ์ดี))

จุด:

1. ฐาน.

โดยการกำหนดค่า:

ผมจะแบ่งเป็น 2 แบบนะครับ มีตัวเลือกที่แปลกใหม่กว่า แต่หลักๆ 2:

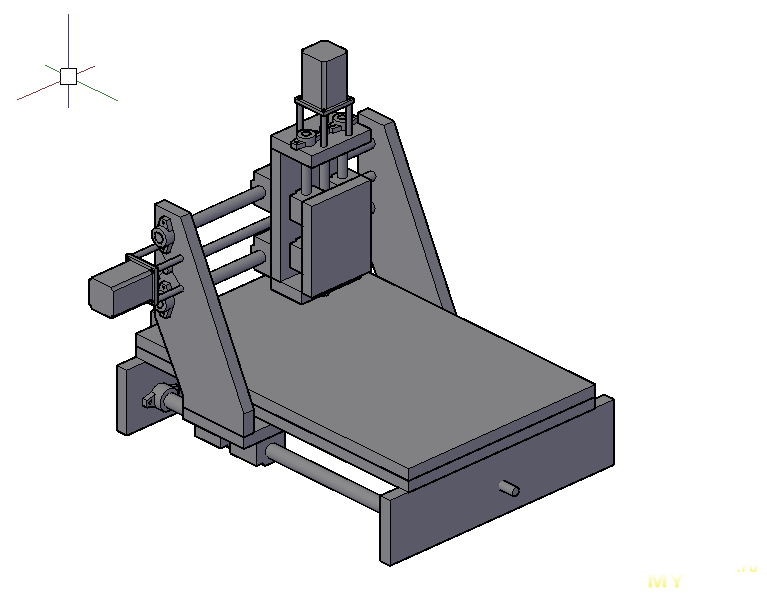

ด้วยพอร์ทัลที่เคลื่อนย้ายได้:

อันที่จริงแล้ว การออกแบบที่ฉันเลือก มันมีฐานที่เส้นบอกแนวถูกยึดตามแกน X พอร์ทัลจะเคลื่อนที่ไปตามเส้นบอกแนวแกน X ซึ่งมีเส้นบอกแนวแกน Y และโหนดแกน Z เคลื่อนที่ไปตาม มัน.

ด้วยพอร์ทัลแบบคงที่

การออกแบบนี้ยังแสดงตัวเองว่าเป็นเนื้อหา ซึ่งเป็นพอร์ทัลที่มีเส้นบอกแนวแกน Y และโหนดแกน Z เคลื่อนที่ไปตามนั้น และแกน X ก็เคลื่อนที่สัมพันธ์กับพอร์ทัลอยู่แล้ว

ตามวัสดุ:

ร่างกายสามารถสร้างได้จาก วัสดุต่างๆ, ที่พบมากที่สุด:

- duralumin - มีอัตราส่วนมวลความแข็งแกร่งความแข็งแกร่ง แต่ราคา (สำหรับผลิตภัณฑ์โฮมเมดสำหรับงานอดิเรก) ยังคงตกต่ำแม้ว่าจะมีมุมมองเกี่ยวกับเครื่องสำหรับการทำเงินอย่างจริงจังก็ไม่มีตัวเลือก

- ไม้อัด - ความแข็งแกร่งที่ดีมีความหนาเพียงพอ น้ำหนักเบา ความสามารถในการประมวลผลกับอะไรก็ได้ :) และราคาเอง แผ่นไม้อัด 17 ตอนนี้มีราคาไม่แพงนัก

- เหล็กกล้า - มักใช้กับเครื่องจักรที่มีพื้นที่แปรรูปขนาดใหญ่ แน่นอนว่าเครื่องดังกล่าวต้องนิ่ง (ไม่ใช่มือถือ) และหนัก

- MFD ลูกแก้วและ โพลีคาร์บอเนตเสาหินแม้แต่แผ่นไม้อัดก็เห็นตัวเลือกดังกล่าวเช่นกัน

อย่างที่คุณเห็น การออกแบบตัวเครื่องนั้นคล้ายกับเครื่องพิมพ์ 3 มิติและเครื่องแกะสลักเลเซอร์มาก

ฉันไม่ได้เขียนเกี่ยวกับการออกแบบเครื่องกัด 4, 5 และ 6 แกนโดยเจตนาเพราะ ในวาระการประชุมเป็นเครื่องงานอดิเรกแบบโฮมเมด

2. แกนหมุน

อันที่จริงแกนหมุนมาพร้อมกับการระบายความร้อนด้วยอากาศและน้ำ

ในที่สุดการระบายความร้อนด้วยอากาศก็ถูกกว่าเพราะ สำหรับพวกเขาไม่จำเป็นต้องปิดกั้นวงจรน้ำเพิ่มเติมพวกมันทำงานดังกว่าน้ำเล็กน้อย คูลลิ่งจัดทำโดยa ด้านหลังใบพัดซึ่งด้วยความเร็วสูงจะสร้างการไหลของอากาศที่จับต้องได้ซึ่งทำให้เรือนเครื่องยนต์เย็นลง ยิ่งเครื่องยนต์มีกำลังมากเท่าไร การระบายความร้อนก็จะยิ่งรุนแรงมากขึ้นเท่านั้น และกระแสลมก็จะยิ่งไหลมากขึ้น ซึ่งอาจขยายตัวได้ดีในทุกทิศทาง

ฝุ่น (ขี้เลื่อย ขี้เลื่อย) ของชิ้นงาน

ระบายความร้อนด้วยน้ำ แกนหมุนดังกล่าวทำงานเกือบจะเงียบ แต่ในท้ายที่สุด ความแตกต่างระหว่างพวกเขาในกระบวนการทำงานจะไม่ได้ยิน เนื่องจากเสียงของวัสดุที่ตัดโดยเครื่องตัดจะปิดกั้นมัน ในกรณีนี้ไม่มีร่างของใบพัด แต่มีวงจรไฮดรอลิกเพิ่มเติม ในวงจรดังกล่าว จะต้องมีท่อส่ง ปั๊มสำหรับสูบของเหลว และที่สำหรับระบายความร้อน (หม้อน้ำที่มีการไหลของอากาศ) โดยปกติจะไม่เทน้ำลงในวงจรนี้ แต่เป็น TOSOL หรือ Ethylene glycol

นอกจากนี้ยังมีสปินเดิลของความจุต่างๆ และหากตัวที่ใช้พลังงานต่ำสามารถเชื่อมต่อโดยตรงกับแผงควบคุม มอเตอร์ที่มีกำลังตั้งแต่ 1 กิโลวัตต์ขึ้นไปจะต้องเชื่อมต่อผ่านชุดควบคุม แต่นี่ไม่เกี่ยวกับเรา))

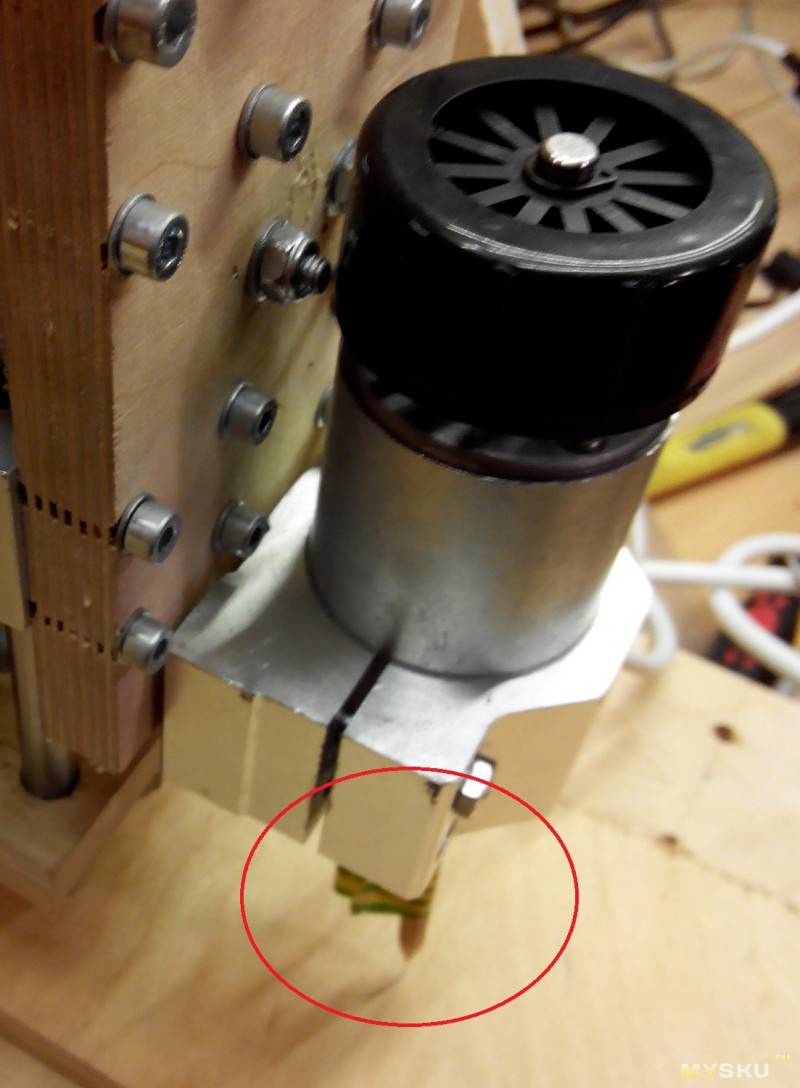

ใช่ บ่อยครั้งในเครื่องทำเองที่บ้าน พวกเขาติดตั้งเครื่องเจียรโดยตรง หรือหัวกัดพร้อมฐานที่ถอดออกได้ การตัดสินใจดังกล่าวสามารถให้เหตุผลได้โดยเฉพาะอย่างยิ่งเมื่อทำงานในช่วงเวลาสั้น ๆ

ในกรณีของฉัน เลือกแกนหมุนระบายความร้อนด้วยอากาศ 300W

3. สเต็ปเปอร์มอเตอร์

มอเตอร์ที่นิยมใช้กันมากที่สุดมี 3 ขนาด

NEMA17, NEMA23, NEMA 32

ต่างกันที่ขนาด กำลัง และโมเมนต์การทำงาน

โดยปกติแล้ว NEMA17 จะใช้ในเครื่องพิมพ์ 3 มิติ ซึ่งมีขนาดเล็กเกินไปสำหรับเครื่องกัดเพราะ คุณต้องแบกพอร์ทัลหนักซึ่งมีการใช้โหลดด้านข้างเพิ่มเติมในระหว่างการประมวลผล

ไม่จำเป็นต้องใช้ NEMA32 สำหรับยานดังกล่าว นอกจากนี้ คุณจะต้องใช้แผงควบคุมอื่น

ตัวเลือกของฉันตกลงไปที่ NEMA23 ด้วยกำลังสูงสุดสำหรับบอร์ดนี้ - 3A

นอกจากนี้ผู้คนยังใช้ steppers จากเครื่องพิมพ์ แต่ตั้งแต่นั้นเป็นต้นมา ฉันไม่มีพวกเขาและยังต้องซื้อฉันเลือกทุกอย่างในชุด

4. ผู้ควบคุม

แผงควบคุมที่รับสัญญาณจากคอมพิวเตอร์และส่งแรงดันไฟฟ้าไปยังสเต็ปเปอร์มอเตอร์ที่เคลื่อนแกนของเครื่อง

5. คอมพิวเตอร์

คุณต้องมีคอมพิวเตอร์แยกต่างหาก (อาจเก่ามาก) และอาจมีสองเหตุผลสำหรับสิ่งนี้:

1. ไม่น่าเป็นไปได้ที่คุณจะตัดสินใจวางเครื่องมิลลิ่งไว้ใกล้กับสถานที่ที่คุณคุ้นเคยกับการอ่านอินเทอร์เน็ต เล่นของเล่น ทำบัญชี ฯลฯ เพียงเพราะเครื่องกัดมีเสียงดังและมีฝุ่นมาก โดยปกติเครื่องจะอยู่ในเวิร์กช็อปหรือในโรงรถ (อุ่นกว่า) เครื่องของฉันอยู่ในโรงรถ ส่วนใหญ่จะว่างในฤดูหนาวเพราะ ไม่มีความร้อน

2. ด้วยเหตุผลทางเศรษฐกิจ มักใช้คอมพิวเตอร์ที่ไม่เกี่ยวข้องกับชีวิตในบ้านอีกต่อไป - ใช้งานหนัก :)

ข้อกำหนดสำหรับรถโดยส่วนใหญ่เกี่ยวกับอะไร:

- จาก Pentium 4

- มีการ์ดจอแยก

- แรมตั้งแต่ 512MB

- การมีอยู่ของตัวเชื่อมต่อ LPT (ฉันจะไม่พูดอะไรเกี่ยวกับ USB ฉันยังไม่ได้ศึกษาข่าวเพราะไดรเวอร์ที่ทำงานบน LPT)

คอมพิวเตอร์ดังกล่าวถูกนำมาจากตู้กับข้าวหรือในกรณีของฉันถูกซื้อมาโดยเปล่าประโยชน์

เนื่องจากเครื่องมีพลังงานต่ำ เราจึงพยายามไม่ติดตั้งซอฟต์แวร์เพิ่มเติม เช่น เฉพาะเพลาและ โปรแกรมควบคุม.

ถัดไปคือสองตัวเลือก:

- ติดตั้ง windows XP (เป็นคอมพิวเตอร์ที่อ่อนแอ จำได้ไหม) และโปรแกรมควบคุม MATCH3 (มีอย่างอื่น แต่นี่เป็นที่นิยมที่สุด)

- เราใส่ niks และ Linux CNC (พวกเขาบอกว่าทุกอย่างดีมากเช่นกัน แต่ฉันไม่ได้เชี่ยวชาญ niks)

ฉันจะเพิ่มบางทีเพื่อไม่ให้ขุ่นเคืองคนที่ร่ำรวยมากเกินไปว่าเป็นไปได้ที่จะไม่ใส่ตอไม้ที่สี่ แต่เป็น ai7 บางชนิด - ได้โปรดถ้าคุณชอบและสามารถจ่ายได้

6. ทักษะการวาดภาพเบื้องต้น ความอดทน ความปรารถนาดี อารมณ์ดี

ที่นี่โดยสรุป

ในการใช้งานเครื่อง คุณต้องมีโปรแกรมควบคุม (โดยพื้นฐานแล้วคือไฟล์ข้อความที่มีพิกัดของการเคลื่อนไหว ความเร็วในการเคลื่อนที่ และความเร่ง) ซึ่งในทางกลับกันก็ถูกจัดเตรียมในแอปพลิเคชัน CAM ซึ่งโดยปกติคือ ArtCam ในแอปพลิเคชันนี้ ตัวแบบเองก็ถูกจัดเตรียมไว้ มีการกำหนดขนาดและเลือกเครื่องมือตัด

ฉันมักจะใช้เส้นทางที่ยาวกว่าเล็กน้อย วาดภาพ จากนั้น AutoCad บันทึก *.dxf อัปโหลดไปยัง ArtCam และเตรียม UE ที่นั่น

มาเริ่มกระบวนการสร้างของคุณเองกันดีกว่า

ก่อนออกแบบเครื่องจักร เราใช้หลายจุดเป็นจุดเริ่มต้น:

- แกนเพลาจะทำจากสตั๊ดก่อสร้างด้วยเกลียว M10 แน่นอนว่ามีตัวเลือกทางเทคโนโลยีเพิ่มเติมอย่างไม่ต้องสงสัย: เพลาที่มีเกลียวสี่เหลี่ยมคางหมู, บอลสกรู (บอลสกรู) แต่คุณต้องเข้าใจว่าราคาของปัญหานั้นเป็นที่ต้องการอย่างมากและสำหรับเครื่องงานอดิเรกราคา โดยทั่วไปคือพื้นที่ อย่างไรก็ตาม เมื่อเวลาผ่านไป ฉันจะอัปเกรดและเปลี่ยนกิ๊บเป็นสี่เหลี่ยมคางหมู

- วัสดุตัวเครื่องเป็นไม้อัด 16 มม. ทำไมต้องไม้อัด? มีจำหน่ายราคาถูกร่าเริง มีหลายทางเลือกจริงๆ บางคนทำจากดูราลูมิน บางคนทำจากลูกแก้ว ฉันชอบไม้อัด

การสร้างแบบจำลอง 3 มิติ:

รีมเมอร์:

แล้วทำอย่างนี้ไม่มีรูปเหลือแต่คิดว่าจะชัด ฉันพิมพ์ภาพสแกนบนแผ่นใส ตัดออกแล้วแปะลงบนแผ่นไม้อัด

ชิ้นเลื่อยและรูเจาะ ของเครื่องมือ - จิ๊กซอว์และไขควง

มีเคล็ดลับเล็กๆ น้อยๆ อีกข้อหนึ่งที่จะทำให้ชีวิตง่ายขึ้นในอนาคต: ก่อนทำการเจาะรู ให้บีบชิ้นส่วนที่จับคู่ไว้ทั้งหมดด้วยแคลมป์แล้วเจาะให้ทะลุ คุณจะได้รูที่มีตำแหน่งเท่ากันในแต่ละส่วน แม้ว่าการเบี่ยงเบนเล็กน้อยจะเกิดขึ้นระหว่างการเจาะ แต่ชิ้นส่วนภายในของชิ้นส่วนที่เชื่อมต่อก็จะเข้ากัน และรูสามารถรีมได้เล็กน้อย

ในขณะเดียวกัน เราทำข้อกำหนดและเริ่มสั่งทุกอย่าง

เกิดอะไรขึ้นกับฉัน:

1. ชุดที่ระบุในการตรวจสอบนี้ประกอบด้วย: แผงควบคุมสเต็ปเปอร์มอเตอร์ (ไดรเวอร์), สเต็ปมอเตอร์ NEMA23 - 3 ชิ้น, แหล่งจ่ายไฟ 12V, สาย LPT และตัวทำความเย็น

2. สปินเดิล (สิ่งนี้ง่ายที่สุด แต่ยังคงทำงาน) รัดและแหล่งจ่ายไฟ 12V

3. คอมพิวเตอร์ที่ใช้ Pentium 4 ที่สำคัญที่สุดคือเมนบอร์ดมี LPT และการ์ดวิดีโอแยก + จอภาพ CRT ฉันเอาไปที่ Avito ในราคา 1,000 rubles

4. เพลาเหล็ก: Ф20mm - L=500mm - 2pcs, Ф16mm - L=500mm - 2pcs, Ф12mm - L=300mm - 2pcs.

ฉันเอามันมาที่นี่ในเวลานั้นในเซนต์ปีเตอร์สเบิร์กมันกลับกลายเป็นว่าแพงกว่าที่จะใช้ มาภายใน 2 สัปดาห์

5. ตลับลูกปืนเชิงเส้น: f20 - 4 ชิ้น, f16 - 4 ชิ้น, f12 - 4 ชิ้น

20

16

12

6. ตัวยึดสำหรับเพลา: f20 - 4 ชิ้น, f16 - 4 ชิ้น, f12 - 2 ชิ้น

20

16

12

7. ถั่วคาโปรลอนเกลียว M10 - 3 ชิ้น

ฉันเอาไปพร้อมกับเพลาบน duxe.ru

8. แบริ่งหมุนปิด - 6 ชิ้น

ที่เดียวกันแต่คนจีนก็มีเยอะ

9. ลวด PVA 4x2.5

มันออฟไลน์

10. ฟันเฟือง เดือย น็อต แคลมป์ - พวง

นี่เป็นแบบออฟไลน์ในฮาร์ดแวร์

11. ซื้อชุดใบมีดด้วย

ก็เลยสั่ง รอ ตัด เก็บ

ในขั้นต้น ไดรเวอร์และตัวจ่ายไฟสำหรับมันถูกติดตั้งในเคสพร้อมกับคอมพิวเตอร์ด้วยกัน

ต่อมามีการตัดสินใจที่จะวางไดรเวอร์ในกรณีแยกต่างหากก็ปรากฏขึ้น

จอภาพเก่าเปลี่ยนไปเป็นแบบที่ทันสมัยกว่า

อย่างที่ฉันพูดไปในตอนเริ่มต้น ฉันไม่เคยคิดเลยว่าฉันจะเขียนรีวิว ดังนั้นฉันจึงแนบรูปถ่ายของโหนด และฉันจะพยายามอธิบายกระบวนการประกอบ

ขั้นแรก เราประกอบเพลาสามตัวโดยไม่ใช้สกรูเพื่อจัดตำแหน่งเพลาให้แม่นยำที่สุด

เราใช้ผนังด้านหน้าและด้านหลังของตัวเรือนยึดหน้าแปลนสำหรับเพลา เราร้อยแบริ่งเชิงเส้น 2 อันบนแกน X แล้วใส่เข้าไปในครีบ

เรายึดด้านล่างของพอร์ทัลเข้ากับตลับลูกปืนเชิงเส้นเราพยายามหมุนฐานของพอร์ทัลไปมา เรามั่นใจในความโค้งของมือเราถอดประกอบทุกอย่างแล้วเจาะรูเล็กน้อย

ดังนั้นเราจึงมีอิสระในการเคลื่อนไหวของเพลา ตอนนี้เราล่อหน้าแปลน ใส่ก้านเข้าไปในนั้นแล้วย้ายฐานของพอร์ทัลไปมาเพื่อให้ร่อนได้อย่างราบรื่น เราขันครีบให้แน่น

ในขั้นตอนนี้จำเป็นต้องตรวจสอบแนวนอนของเพลารวมทั้งการจัดตำแหน่งตามแนวแกน Z (โดยย่อเพื่อให้ระยะห่างจากโต๊ะประกอบกับเพลาเท่ากัน) เพื่อไม่ให้เติม เครื่องบินทำงานในอนาคตในภายหลัง

เราหาแกน X

เรายึดชั้นวางพอร์ทัลเข้ากับฐานด้วยเหตุนี้ฉันจึงใช้ถังเฟอร์นิเจอร์

ยึดหน้าแปลนสำหรับแกน Y เข้ากับเสา คราวนี้จากด้านนอก:

เราใส่เพลาด้วยตลับลูกปืนเชิงเส้น

เราแก้ไขผนังด้านหลังของแกน Z

เราทำซ้ำขั้นตอนการปรับความขนานของเพลาและแก้ไขครีบ

เราทำซ้ำขั้นตอนเดียวกันกับแกน Z

เราได้การออกแบบที่ค่อนข้างตลกซึ่งสามารถเคลื่อนย้ายได้ด้วยมือเดียวพร้อมสามพิกัด

จุดสำคัญ: ทุกแกนควรเคลื่อนที่ได้ง่าย กล่าวคือ โครงสร้างเอียงเล็กน้อยพอร์ทัลควรเคลื่อนที่อย่างอิสระโดยไม่มีเสียงแหลมและความต้านทาน

ถัดไป ติดลีดสกรู

เราตัดสตั๊ดโครงสร้าง M10 ออกตามความยาวที่ต้องการ ขันน็อตคาโปรลอนให้อยู่ตรงกลางโดยประมาณ และน็อต M10 2 อันในแต่ละด้าน สะดวกสำหรับสิ่งนี้หลังจากขันน็อตให้แน่นเล็กน้อยแล้วขันสตั๊ดเข้าไปในไขควงแล้วจับน็อตให้แน่น

เราใส่ตลับลูกปืนเข้าไปในซ็อกเก็ตแล้วดันสตั๊ดเข้าไปจากด้านใน หลังจากนั้นเรายึดสตั๊ดกับแบริ่งด้วยน็อตในแต่ละด้านและตอกด้วยอันที่สองเพื่อไม่ให้หลุดออกมา

เราขันน็อตคาโปรลอนเข้ากับฐานของเพลา

เรายึดปลายสตั๊ดเข้ากับไขควงแล้วพยายามขยับแกนตั้งแต่ต้นจนจบแล้วกลับ

ที่นี่เรามีความสุขอีกสองสามรอเราอยู่:

1. ระยะห่างจากแกนของน็อตถึงฐานที่อยู่ตรงกลาง (และเป็นไปได้มากว่าตอนประกอบฐานจะอยู่ตรงกลาง) อาจไม่ตรงกับระยะทางใน ตำแหน่งสุดขีด, เพราะ เพลาภายใต้น้ำหนักของโครงสร้างสามารถโค้งงอได้ ฉันต้องวางกระดาษแข็งตามแนวแกน X

2. การเดินทางของเพลาอาจแน่นมาก หากคุณขจัดความผิดเพี้ยนทั้งหมดออกไป ความตึงเครียดก็อาจมีบทบาท คุณจำเป็นต้องจับช่วงเวลาตึงเครียดของการยึดด้วยน็อตกับตลับลูกปืนที่ติดตั้งไว้

หลังจากจัดการกับปัญหาและได้รับการหมุนฟรีตั้งแต่ต้นจนจบเราดำเนินการติดตั้งสกรูที่เหลือ

เราแนบสเต็ปเปอร์มอเตอร์กับสกรู:

โดยทั่วไป เมื่อใช้สกรูพิเศษ ไม่ว่าจะเป็นสี่เหลี่ยมคางหมูหรือบอลสกรู ปลายจะถูกประมวลผล จากนั้นการเชื่อมต่อกับเครื่องยนต์จะทำได้สะดวกมากด้วยคัปปลิ้งพิเศษ

แต่เรามีสตั๊ดก่อสร้างและต้องคิดหาวิธีแก้ไข ทันใดนั้นฉันก็เจอบาดแผล ท่อแก๊สและนำไปใช้ มัน "หมุน" โดยตรงไปที่กิ๊บติดผมของเครื่องยนต์ เข้าสู่การเจียร ขันให้แน่นด้วยที่หนีบ - ยึดได้ดีมาก

ในการซ่อมเครื่องยนต์ ฉันเอาท่ออลูมิเนียมมาตัด ปรับด้วยเครื่องซักผ้า

ในการเชื่อมต่อเครื่องยนต์ ฉันใช้ตัวเชื่อมต่อต่อไปนี้:

ขออภัยฉันจำไม่ได้ว่าพวกเขาเรียกว่าอะไร ฉันหวังว่าบางคนในความคิดเห็นจะบอกคุณ

ขั้วต่อ GX16-4 (ขอบคุณ Jager) ฉันขอให้เพื่อนร่วมงานซื้อในร้านขายอุปกรณ์อิเล็กทรอนิกส์ เขาอาศัยอยู่ใกล้ ๆ แต่กลับกลายเป็นว่าไม่สะดวกที่จะไปที่นั่น ฉันพอใจกับมันมาก: พวกมันยึดไว้แน่นหนา ออกแบบมาสำหรับกระแสไฟที่สูงกว่า คุณสามารถตัดการเชื่อมต่อได้ตลอดเวลา

การที่เราใส่สายงานก็เป็นโต๊ะสังเวยด้วย

เราเชื่อมต่อมอเตอร์ทั้งหมดเข้ากับแผงควบคุมจากการตรวจสอบ เชื่อมต่อกับ PSU 12V เชื่อมต่อกับคอมพิวเตอร์ด้วยสาย LPT

ติดตั้ง MACH3 บนพีซี ทำการตั้งค่าแล้วลอง!

เกี่ยวกับการตั้งค่าแยกกันบางทีฉันจะไม่เขียน มันสามารถดำเนินต่อไปอีกสองสามหน้า

ฉันมีความสุขทั้งหมดวิดีโอของการเปิดตัวเครื่องครั้งแรกได้รับการเก็บรักษาไว้:

ใช่ เมื่อวิดีโอนี้เคลื่อนที่ไปตามแกน X มีการเด้งกลับอย่างรุนแรง โชคไม่ดีที่ฉันจำไม่ได้แน่ชัด แต่ในท้ายที่สุด ฉันพบว่าเครื่องซักผ้าห้อยต่องแต่งอยู่ หรืออย่างอื่นโดยทั่วไป สามารถแก้ไขได้โดยไม่มีปัญหา

ถัดไป คุณต้องวางแกนหมุน โดยตรวจสอบให้แน่ใจว่าตั้งฉาก (พร้อมกันใน X และ Y) กับระนาบการทำงาน สาระสำคัญของขั้นตอนนี้คือเราแนบดินสอกับแกนหมุนด้วยเทปไฟฟ้าดังนั้นจึงได้เยื้องจากแกน ด้วยการลดดินสออย่างราบรื่นเขาเริ่มวาดวงกลมบนกระดาน หากแกนหมุนเกลื่อนก็จะไม่ใช่วงกลม แต่เป็นส่วนโค้ง ดังนั้นจึงจำเป็นต้องจัดตำแหน่งให้สำเร็จด้วยการวาดวงกลม ภาพถ่ายจากกระบวนการได้รับการเก็บรักษาไว้ ดินสอหลุดโฟกัส และมุมไม่เท่ากัน แต่ฉันคิดว่าสาระสำคัญนั้นชัดเจน:

เราพบโมเดลสำเร็จรูป (ในกรณีของฉันคือแขนเสื้อของสหพันธรัฐรัสเซีย) เตรียม UE ป้อนให้ MACH แล้วไป!

การทำงานของเครื่อง:

กำลังดำเนินการรูปภาพ:

แน่นอนเราผ่านการเริ่มต้น))

สถานการณ์มีทั้งเรื่องตลกและเข้าใจได้โดยทั่วไป เราใฝ่ฝันที่จะสร้างเครื่องจักรและเห็นสิ่งที่เจ๋งสุด ๆ ในทันที แต่ในที่สุดเราเข้าใจว่าครั้งนี้จะต้องใช้เวลามาก

โดยสังเขป:

ด้วยการประมวลผล 2D (เพียงแค่เลื่อยออก) เส้นขอบจะถูกตั้งค่า ซึ่งถูกตัดออกเป็นหลายรอบ

ด้วยการประมวลผล 3 มิติ (ในที่นี้คุณสามารถดื่มด่ำไปกับโฮลิวาร์ได้ บางคนโต้แย้งว่านี่ไม่ใช่ 3 มิติ แต่เป็น 2.5 มิติ เนื่องจากชิ้นงานได้รับการประมวลผลจากด้านบนเท่านั้น) จึงมีการตั้งค่าพื้นผิวที่ซับซ้อน และยิ่งความแม่นยำของผลลัพธ์ที่ต้องการสูงขึ้น ยิ่งใช้คัตเตอร์ที่บางลงเท่านั้น ก็ยิ่งต้องใช้คัตเตอร์นี้มากขึ้นเท่านั้น

เพื่อเพิ่มความเร็วในกระบวนการ ใช้การหยาบ เหล่านั้น. ขั้นแรก สุ่มตัวอย่างปริมาตรหลักด้วยหัวกัดขนาดใหญ่ จากนั้นจึงเริ่มต้นการตกแต่งด้วยเครื่องตัดแบบบาง

ต่อไป เราลอง ตั้งค่า ทดลอง ฯลฯ กฎ 10,000 ชั่วโมงก็ใช้ได้เช่นกัน ;)

บางทีฉันจะไม่ทำให้คุณเบื่อกับเรื่องราวเกี่ยวกับการก่อสร้างการปรับแต่ง ฯลฯ ถึงเวลาแสดงผลการใช้เครื่อง - ผลิตภัณฑ์แล้ว

อย่างที่คุณเห็น สิ่งเหล่านี้ส่วนใหญ่เป็นรูปทรงการเลื่อยหรือการประมวลผล 2D ต้องใช้เวลามากในการประมวลผลตัวเลขสามมิติ เครื่องจักรอยู่ในโรงรถ และฉันหยุดอยู่ที่นั่นครู่หนึ่ง

ที่นี่พวกเขาจะสังเกตเห็นฉันอย่างถูกต้อง - แต่ใน ... เพื่อสร้าง bandura ถ้าคุณสามารถตัดร่างด้วยจิ๊กซอว์รูปตัวยูหรือจิ๊กซอว์ไฟฟ้า?

เป็นไปได้ แต่นี่ไม่ใช่วิธีการของเรา อย่างที่คุณจำได้ ตอนต้นของข้อความ ฉันเขียนว่ามันเป็นความคิดที่จะสร้างภาพวาดบนคอมพิวเตอร์และเปลี่ยนภาพวาดนี้เป็นผลิตภัณฑ์ที่ทำหน้าที่เป็นแรงผลักดันในการสร้างสัตว์ร้ายตัวนี้

ในที่สุดการเขียนรีวิวทำให้ฉันต้องอัปเกรดเครื่อง เหล่านั้น. การอัพเกรดถูกวางแผนไว้ก่อนหน้านี้ แต่ "มือไม่ถึง" โอกาสสุดท้ายก่อนหน้านั้นมีการจัดระเบียบของบ้านสำหรับเครื่องจักร:

ดังนั้นในโรงรถ เมื่อเครื่องทำงาน เครื่องเงียบขึ้นมากและมีฝุ่นเกาะน้อยลงมาก

การอัพเกรดครั้งล่าสุดคือการติดตั้งสปินเดิลใหม่ที่แม่นยำยิ่งขึ้น ตอนนี้ฉันมีฐานที่เปลี่ยนได้สองอัน:

1. ด้วยแกนหมุน 300W ของจีนสำหรับงานที่ดี:

2. ด้วยเครื่องตัดกัดจีน "Enkor" ในประเทศ แต่ไม่น้อย ...

กับเราเตอร์ใหม่มาพร้อมความเป็นไปได้ใหม่ๆ

การประมวลผลเร็วขึ้น ฝุ่นมากขึ้น

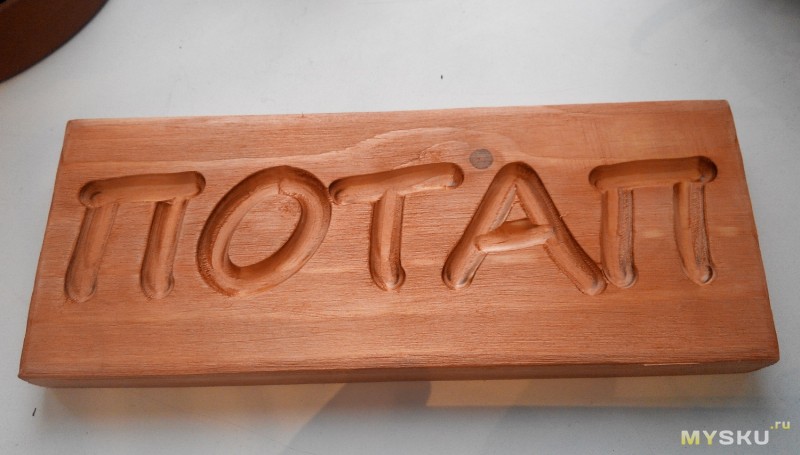

นี่คือผลลัพธ์ของการใช้หัวกัดร่องครึ่งวงกลม:

โดยเฉพาะอย่างยิ่งสำหรับ MYSKU

เครื่องตัดร่องตรงอย่างง่าย:

ประมวลผลวิดีโอ:

ในเรื่องนี้ฉันจะลดจำนวนลง แต่ตามกฎแล้วจำเป็นต้องสต็อกสินค้า

ข้อเสีย:

- แพง.

- เป็นเวลานาน.

- บางครั้งคุณต้องแก้ปัญหาใหม่ๆ (พวกเขาปิดไฟ, ปิ๊กอัพ, สิ่งที่คลี่คลาย ฯลฯ )

ข้อดี:

- กระบวนการสร้าง มีเพียงสิ่งนี้เท่านั้นที่แสดงให้เห็นถึงการสร้างเครื่อง การค้นหาวิธีแก้ไขปัญหาที่เกิดขึ้นและการดำเนินการคือสิ่งที่แทนที่จะนั่งบนพระสงฆ์ คุณลุกขึ้นไปทำอะไรบางอย่าง

- ความสุขในขณะที่ให้ของขวัญที่ทำด้วยมือของคุณเอง ต้องเพิ่มที่นี่ว่าเครื่องไม่ได้ทำงานทั้งหมดเอง :) นอกเหนือจากการกัดแล้วยังจำเป็นต้องดำเนินการขัดทรายทาสี ฯลฯ

ขอบคุณมากถ้าคุณยังอ่านอยู่ ฉันหวังว่าโพสต์ของฉันแม้ว่าจะไม่ได้กระตุ้นให้คุณสร้างเครื่องดังกล่าว (หรืออย่างอื่น) จะขยายขอบเขตอันไกลโพ้นของคุณและให้อาหารสำหรับความคิด ฉันยังต้องการกล่าวขอบคุณผู้ที่ชักชวนให้ฉันเขียนบทประพันธ์นี้ โดยที่ไม่มีฉัน ไม่มีการอัปเกรด เห็นได้ชัดว่าทุกอย่างเป็นสีดำ

ฉันขอโทษสำหรับความไม่ถูกต้องในถ้อยคำและการพูดนอกเรื่องโคลงสั้น ๆ ต้องตัดออกไปมาก มิฉะนั้นข้อความจะกลายเป็นเรื่องใหญ่โต การชี้แจงและการเพิ่มเติมเป็นไปได้โดยธรรมชาติเขียนในความคิดเห็น - ฉันจะพยายามตอบทุกคน

ขอให้โชคดีในความพยายามของคุณ!

ลิงก์ไฟล์สัญญา:

- การวาดภาพเครื่อง

- กวาด,

รูปแบบคือ dxf ซึ่งหมายความว่าคุณสามารถเปิดไฟล์ด้วยโปรแกรมแก้ไขเวกเตอร์ใดก็ได้

แบบจำลอง 3 มิติมีรายละเอียด 85-90 เปอร์เซ็นต์ ฉันทำหลายสิ่งหลายอย่างไม่ว่าจะเป็นในขณะที่เตรียมการสแกนหรือในสถานที่ โปรดเข้าใจและให้อภัย)

เราเตอร์ CNC สามารถเป็นตัวช่วยที่ดีในการผลิตขนาดเล็กหรือ ซ่อมบ้าน. ราคาของโรงงานเครื่องกัด CNC (cnc) ค่อนข้างสูง ดังนั้นช่างฝีมือบางคนจึงสร้างมันขึ้นมาด้วยมือของพวกเขาเองตามแบบที่มีเอกลักษณ์เฉพาะ

การทำเครื่องซีเอ็นซีแบบโฮมเมดไม่ใช่เรื่องง่ายบางครั้งอาจใช้เวลาหลายเดือน

การออกแบบเครื่อง

วิธีที่ง่ายที่สุดในการสร้างเฟรมสำหรับเครื่องกัดโลหะแบบโฮมเมดคือจากท่อ ส่วนสี่เหลี่ยม 80 x 80 มม. ค่อนข้างต่ำ ความสูงต่ำทำให้อุปกรณ์ค่อนข้างเสถียรและป้องกันการสั่นสะเทือน ขาตั้งสำหรับยึดรางทำด้วยสี่เหลี่ยม ท่อโลหะ 60 x 20 มม. เตียงถูกปิดเนื่องจากรอยเชื่อมทำให้โครงสร้างเสียโฉม ตัวยึดแบบเกลียวช่วยให้คุณสามารถตั้งค่าอุปกรณ์ได้อย่างแม่นยำในระดับพื้นที่สัมผัสมีขนาดใหญ่การยึดมีความน่าเชื่อถือและค่อนข้างเข้มงวดโดยไม่มีฟันเฟือง

ขนาดพื้นที่ทำงาน เครื่องทำเองต้องทำตั้งแต่ 32 x 35 ซม. ความยาวของแกนนำตามแนว Y และ X คือ 1.6 ซม. ตามแนว Z - 1 ซม.

ไกด์เป็นโปรไฟล์ที่ดีที่สุด ไม่เช่นนั้นจะย้อยไปตามแกน X

ตลับลูกปืนธรรมดาจะดีกว่าที่จะเลือกอุตสาหกรรมแม้ว่าจะมีราคาถูกที่สุด การใช้งานจะลดโอกาสในการฟันเฟือง

แกน Z ติดตั้งบนเฟืองเกลียว เนื่องจากค่อนข้างหนัก ในการส่งแรงบิดไปยังลีดสกรูจากแกน Z จะใช้สายพานแบบมีฟันที่มีความกว้าง 10 มม. รูปแบบดังกล่าวช่วยให้คุณลดการตีและอำนวยความสะดวกในการจัดวางสเต็ปเปอร์มอเตอร์ที่สัมพันธ์กับสกรูเดินทาง ลดน้ำหนักเครื่องจักรและประหยัดพื้นที่ในแนวตั้ง

ตัวแกนทำจากแผ่นอะลูมิเนียมและมีสเต็ปเปอร์มอเตอร์สองตัวติดตั้งอยู่ด้านหลัง จุดประสงค์ของพวกเขาคือเพื่อถ่ายโอนแรงบิดไปยังสกรูแกน Z โดยใช้สายพานแบบฟันเฟือง มอเตอร์อีกตัวหนึ่งจะส่งการเคลื่อนที่ไปตามแกน X ด้วยสายพาน ลีดสกรูแกน Z สามารถทำมาจากสตั๊ดโครงสร้างได้

หากแทนที่จะเป็นสายพานแบบสกรูเกียร์ ความเร็วจะเพิ่มขึ้นเป็น 850 รอบต่อนาทีและความแม่นยำของเครื่องซีเอ็นซีแบบโฮมเมด แต่การออกแบบนี้มีราคาแพงกว่ามาก

หากคุณวางแผนที่จะทำให้แกนหมุนระบายความร้อนด้วยน้ำ คุณควรเตรียมปั๊มน้ำและชุดท่อยางด้วย

เครื่องยนต์และซอฟต์แวร์

สำหรับเครื่องกัด CNC แบบโฮมเมด (เรียกอีกอย่างว่าซีเอ็นซี) สเต็ปเปอร์มอเตอร์ที่มีแรงบิด 18 กก. / ซม. นั้นเหมาะสม มอเตอร์ดังกล่าวเพียงพอสำหรับแกนหมุนที่มีกำลัง 1.5 กิโลวัตต์ จะกลายเป็นชิ้นส่วนแปรรูปที่ทำจากโลหะอ่อนและ งานง่ายๆบนเหล็กกล้าคาร์บอน

สามารถติดตั้งคอนโทรลเลอร์ คอนเวคเตอร์ความถี่ และมาเธอร์บอร์ดได้ในกล่องป้องกันเพียงกล่องเดียว แม้ว่าหลายคนจะกลัวการรบกวน แต่ก็ค่อนข้างหายาก ศูนย์ควบคุมดังกล่าวมีแนวโน้มที่จะร้อนจัดในสภาพอากาศร้อน!

เครื่องกัด CNC ประกอบด้วยมือตามแบบ ทำงานภายใต้การแนะนำของ Linux ไดรเวอร์บางตัวจะต้องเขียนด้วยมือ เช่น สำหรับสเต็ปเปอร์มอเตอร์ที่มีไมโครสเต็ปปิ้ง คอนโทรลเลอร์ที่มีเอาต์พุต USB ไม่ทำงานภายใต้ Linux ควรพิจารณาสิ่งนี้เมื่อเลือก คุณต้องซื้อคอนโทรลเลอร์สี่แกนและทำการตั้งค่าที่เหมาะสม

ชุดพร้อมประกอบเครื่อง

ช่างฝีมือส่วนใหญ่ที่ประกอบเครื่องด้วยมือของตัวเองต้องเผชิญกับความต้องการซื้อชิ้นส่วนสำเร็จรูปจำนวนมาก ส่งผลให้ราคา อุปกรณ์ทำเองอาจจะสูงกว่าโรงงาน กระบวนการ ประกอบเองนานมากและผลลัพธ์มักจะน่าผิดหวัง บ่อยครั้งที่ช่างฝีมือสร้างเครื่องจักรใหม่หลายครั้งที่ประกอบขึ้นโดยไม่มีภาพวาดและการคำนวณ นำงานของพวกเขาไปสู่มาตรฐานที่ต้องการ

เป็นไปได้ที่จะสร้างเราเตอร์ CNC ด้วยมือของคุณเองโดยใช้ประแจและไขควงในหนึ่งวันทำการโดยใช้ชุดสำเร็จรูป - คอนสตรัคเตอร์แบบง่ายสำหรับผู้ใหญ่ที่มีรายละเอียดและภาพวาดทั้งหมด ชุดมีประกัน คุณภาพสูงเครื่องในอนาคต

อุปกรณ์และการทดสอบหัวกัดแบบโฮมเมด:

17

คู่มือการสร้างเครื่องกัด CNC CNC บทที่ 1 เครื่องจักรอิเล็กทรอนิกส์

เป็นวันที่ดีสำหรับทุกคน! และนี่คือส่วนใหม่ของเรื่องราวของฉันเกี่ยวกับ CNC - เครื่องมือกล. เมื่อฉันเริ่มเขียนบทความ ฉันไม่ได้คิดด้วยซ้ำว่าบทความจะออกมามากมายขนาดนี้ เมื่อฉันเขียนเกี่ยวกับอุปกรณ์อิเล็กทรอนิกส์ของเครื่องจักร ฉันดูแล้วรู้สึกกลัว แผ่น A4 ถูกเขียนทั้งสองด้าน และยังมีอะไรอีกมากที่จะบอก

ในที่สุดก็ออกมาแบบนี้ คู่มือการสร้างเครื่อง CNC,เครื่องใช้งานได้ตั้งแต่เริ่มต้น. บทความเกี่ยวกับเครื่องจักรหนึ่งเครื่องจะมีสามส่วน: 1- การบรรจุแบบอิเล็กทรอนิกส์, 2- กลไกของเครื่องจักร, 3- รายละเอียดทั้งหมดของการตั้งค่าอิเล็กทรอนิกส์, ตัวเครื่องและโปรแกรมควบคุมเครื่องจักร

โดยทั่วไปแล้ว ฉันจะพยายามรวมทุกสิ่งที่มีประโยชน์และจำเป็นสำหรับผู้เริ่มต้นทุกคนในธุรกิจที่น่าสนใจนี้ไว้ในเนื้อหาเดียว สิ่งที่ฉันอ่านจากแหล่งข้อมูลทางอินเทอร์เน็ตที่หลากหลายและส่งต่อผ่านตัวฉันเอง อีกอย่างในบทความนั้นฉันลืมแสดงรูปถ่ายงานฝีมือที่ทำขึ้น ฉันกำลังแก้ไขสิ่งนี้ หมีโฟมและโรงงานไม้อัด

คำนำ

หลังจากที่ฉันประกอบเครื่องจักรเล็กๆ โดยไม่ต้องใช้ความพยายาม เวลา และเงินจำนวนมาก ฉันก็สนใจหัวข้อนี้อย่างจริงจัง ฉันดูบน YouTube ถ้าไม่ใช่ทั้งหมด แสดงว่าวิดีโอเกือบทั้งหมดที่เกี่ยวข้องกับเครื่องจักรของมือสมัครเล่น ที่น่าประทับใจอย่างยิ่งคือภาพถ่ายของผลิตภัณฑ์ที่ผู้คนสร้างบน “ หน้าแรก CNC". ฉันมองและตัดสินใจ - ฉันจะประกอบเครื่องจักรขนาดใหญ่ของฉัน! ในกระแสอารมณ์ก็เลยคิดไม่ตก กระโจนเข้าสู่โลกใบใหม่ที่ไม่รู้จักเพื่อตัวเอง CNC.ไม่รู้ว่าจะเริ่มต้นที่ไหน ก่อนอื่นเลย ฉันสั่งสเต็ปเปอร์มอเตอร์แบบธรรมดา Vexta 12 กก./ซม. พร้อมจารึกภาคภูมิใจว่า "ผลิตในญี่ปุ่น"

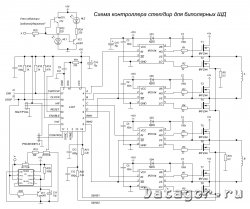

ขณะที่เขากำลังขับรถไปทั่วรัสเซีย เขานั่งในตอนเย็นที่ฟอรัม CNC ต่างๆ และพยายามทำการเลือก ตัวควบคุม STEP/DIRและตัวขับสเต็ปเปอร์มอเตอร์ ฉันพิจารณาสามตัวเลือก: บน microcircuit L298, กับคนงานภาคสนาม, หรือซื้อภาษาจีนสำเร็จรูป TB6560ซึ่งมีบทวิจารณ์ที่ขัดแย้งกันมาก

สำหรับบางคนมันทำงานโดยไม่มีปัญหามาเป็นเวลานานสำหรับบางคนมันทำงานหมดเมื่อผู้ใช้เกิดข้อผิดพลาดเพียงเล็กน้อย บางคนถึงกับเขียนว่าเขาหมดไฟเมื่อเขาหมุนเพลาของมอเตอร์ที่เชื่อมต่อในเวลานั้นไปยังตัวควบคุมเล็กน้อย อาจเป็นความจริงของความไม่น่าเชื่อถือของจีนและเล่นเพื่อสนับสนุนการเลือกโครงการ L297+พูดคุยกันอย่างแข็งขันในฟอรัม โครงการนี้น่าจะใช้ไม่ได้จริงๆ ตัวขับภาคสนามของไดรเวอร์โดยแอมแปร์นั้นสูงกว่าที่จำเป็นต้องป้อนให้กับมอเตอร์หลายเท่า แม้ว่าคุณจะต้องบัดกรีตัวเอง (นี่เป็นเพียงข้อดี) และค่าใช้จ่ายของชิ้นส่วนออกมามากกว่าตัวควบคุมจีนเล็กน้อย แต่เชื่อถือได้ซึ่งสำคัญกว่า

ฉันจะพูดนอกเรื่องเล็กน้อยจากหัวข้อ เมื่อทั้งหมดนี้เสร็จสิ้น ฉันไม่คิดเลยว่าจะเขียนถึงมันสักวันหนึ่ง กระบวนการประกอบกลไกและอิเล็กทรอนิกส์จึงไม่มีภาพถ่ายใด ๆ มีเพียงภาพถ่ายไม่กี่ภาพที่ถ่ายด้วยกล้องโทรศัพท์มือถือเท่านั้น อย่างอื่นที่ฉันคลิกโดยเฉพาะสำหรับบทความที่ประกอบแล้ว

กรณีหัวแร้งน่ากลัว

ฉันจะเริ่มต้นด้วยแหล่งจ่ายไฟ ฉันวางแผนที่จะสร้างแรงกระตุ้นฉันเล่นซอกับมันเป็นเวลาหนึ่งสัปดาห์ แต่ฉันไม่สามารถเอาชนะความตื่นเต้นที่มาจากที่ไหนเลย ฉันหมุนภวังค์ที่ 12v - ทุกอย่างโอเค ฉันไขที่ 30 - ยุ่งมาก ฉันได้ข้อสรุปว่าเรื่องไร้สาระบางอย่างเพิ่มขึ้นจากข้อเสนอแนะจาก 30v ถึง TL494และรื้อหอคอยของเธอลง ดังนั้นฉันจึงละทิ้งแรงกระตุ้นนี้ เนื่องจากมี TS-180 หลายตัว ซึ่งหนึ่งในนั้นไปรับใช้มาตุภูมิเพื่อเป็นพลังมึนงง และสิ่งที่คุณพูด เศษเหล็กและทองแดงจะเชื่อถือได้มากกว่าการพังทลาย หม้อแปลงย้อนกลับไปยังแรงดันไฟฟ้าที่ต้องการ แต่จำเป็น + 30V เพื่อจ่ายไฟให้กับมอเตอร์ + 15V เพื่อจ่ายไฟ IR2104, +5v เปิด L297และพัดลม คุณสามารถใช้ 10 หรือ 70 กับมอเตอร์ได้สิ่งสำคัญคือไม่เกินกระแส แต่ถ้าคุณทำน้อยกว่าความเร็วสูงสุดและพลังงานจะลดลง แต่หม้อแปลงไม่อนุญาตอีกต่อไป ฉันต้องการ 6-7A แรงดันไฟฟ้าที่เสถียร 5 และ 15v เหลือ 30 "ลอย" ขึ้นอยู่กับดุลยพินิจของกริดพลังงานของเรา

ตลอดเวลานี้ ทุกคืนฉันนั่งอยู่หน้าคอมพิวเตอร์และอ่าน อ่าน อ่าน การตั้งค่าคอนโทรลเลอร์, เลือกโปรแกรม: ตัวไหนที่จะวาด, ตัวไหนที่จะใช้งานเครื่องจักร, วิธีทำกลไก ฯลฯ ฯลฯ โดยทั่วไปยิ่งฉันอ่านมากเท่าไหร่ก็ยิ่งแย่มากและคำถามก็เกิดขึ้นบ่อยขึ้นเรื่อย ๆ ว่า "ฉันต้องการสิ่งนี้เพื่ออะไร!" แต่มันสายเกินไปที่จะถอย เครื่องยนต์อยู่บนโต๊ะ รายละเอียดอยู่ที่ไหนสักแห่งระหว่างทาง - เราต้องดำเนินการต่อ

ได้เวลาประสานบอร์ดแล้วที่มีอยู่บนอินเทอร์เน็ตไม่เหมาะกับฉันด้วยเหตุผลสามประการ:

1 - ร้านที่สั่งอะไหล่ไม่อยู่ IR2104ในแพ็คเกจ DIP และพวกเขาส่ง 8-SOICN มาให้ฉัน พวกเขาถูกบัดกรีไปที่กระดานอีกด้านหนึ่งคว่ำและดังนั้นจึงจำเป็นต้องสะท้อนแทร็กและพวกเขา ( IR2104) 12 ชิ้น

2 - ตัวต้านทานและตัวเก็บประจุยังถูกนำมาใช้ในแพ็คเกจ SMD เพื่อลดจำนวนรูที่ต้องเจาะ

3 - หม้อน้ำที่ฉันมีมีขนาดเล็กกว่าและทรานซิสเตอร์สุดขั้วอยู่นอกพื้นที่ จำเป็นต้องย้ายคนงานภาคสนามบนกระดานหนึ่งไปทางขวา และอีกบอร์ดหนึ่งไปทางซ้าย ดังนั้นฉันจึงสร้างบอร์ดสองประเภท

ไดอะแกรมตัวควบคุมเครื่อง

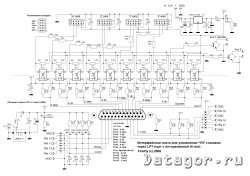

เพื่อความปลอดภัยของพอร์ต LPT คอนโทรลเลอร์และคอมพิวเตอร์จะเชื่อมต่อผ่านบอร์ดออปโตคัปเปลอร์ ฉันใช้โครงร่างและตราสัญลักษณ์จากเว็บไซต์ที่มีชื่อเสียงแห่งหนึ่ง แต่ฉันต้องทำซ้ำอีกเล็กน้อยสำหรับตัวเองและลบรายละเอียดที่ไม่จำเป็นออก

ด้านหนึ่งของบอร์ดใช้พลังงานจากพอร์ต USB อีกด้านหนึ่งเชื่อมต่อกับคอนโทรลเลอร์ โดยใช้พลังงานจากแหล่ง + 5V สัญญาณจะถูกส่งผ่านออปโตคัปเปลอร์ ฉันจะเขียนรายละเอียดทั้งหมดเกี่ยวกับการตั้งค่าคอนโทรลเลอร์และการแยกส่วนในบทที่สาม แต่ที่นี่ฉันจะพูดถึงประเด็นหลักเท่านั้น บอร์ดดีคัปปลิ้งนี้ได้รับการออกแบบสำหรับการเชื่อมต่อที่ปลอดภัยของตัวควบคุมสเต็ปเปอร์มอเตอร์กับพอร์ต LPT ของคอมพิวเตอร์ แยกพอร์ตคอมพิวเตอร์ออกจากอุปกรณ์อิเล็กทรอนิกส์โดยสมบูรณ์ และช่วยให้คุณควบคุมเครื่อง CNC แบบ 4 แกนได้ หากเครื่องมีแกนเพียงสามแกน อย่างในกรณีของเรา ชิ้นส่วนที่ไม่จำเป็นจะถูกปล่อยทิ้งไว้ในอากาศหรือไม่มีการบัดกรีเลย สามารถเชื่อมต่อเซ็นเซอร์ปลายสาย ปุ่มบังคับหยุด รีเลย์เปิดใช้งานแกนหมุน และอุปกรณ์อื่น เช่น เครื่องดูดฝุ่น

มันเป็นภาพถ่ายของบอร์ดออปโตคัปเปลอร์ที่นำมาจากอินเทอร์เน็ต และนี่คือสิ่งที่สวนของฉันดูเหมือนหลังจากติดตั้งในกรณีนี้ สองแผงและพวงของสายไฟ แต่ดูเหมือนว่าจะไม่มีการรบกวน และทุกอย่างทำงานได้โดยไม่มีข้อผิดพลาด

บอร์ดควบคุมชุดแรกพร้อมแล้ว ฉันตรวจสอบทุกอย่างและทดสอบทีละขั้นตอนตามคำแนะนำ ทริมเมอร์ตั้งค่ากระแสไฟขนาดเล็ก (เป็นไปได้เนื่องจากมี PWM) และเชื่อมต่อกำลัง (มอเตอร์) ผ่านสายโซ่ของหลอดไฟ 12 + 24v เพื่อให้ "ไม่มีอะไรถ้าไม่มีอะไร" ฉันมีคนงานภาคสนามที่ไม่มีหม้อน้ำ

เครื่องยนต์ส่งเสียงดัง ข่าวดีดังนั้น PWM จึงทำงานได้ตามที่ควรจะเป็น กดปุ่มแล้วหมุน! ฉันลืมบอกไปว่าคอนโทรลเลอร์นี้ออกแบบมาเพื่อควบคุมสเต็ปเปอร์มอเตอร์แบบไบโพลาร์เช่น หนึ่งมี 4 สาย เล่นกับโหมดขั้นตอน / ครึ่งขั้นตอนปัจจุบัน ในโหมดครึ่งก้าว เครื่องยนต์จะทำงานได้เสถียรขึ้น และพัฒนาความเร็วสูง + ความแม่นยำเพิ่มขึ้น ดังนั้นฉันจึงทิ้งจัมเปอร์ไว้ใน "ครึ่งก้าว" ด้วยกระแสไฟที่ปลอดภัยสูงสุดสำหรับเครื่องยนต์ที่แรงดันไฟประมาณ 30V มันกลับกลายเป็นว่าสามารถหมุนเครื่องยนต์ได้ถึง 2,500 รอบต่อนาที! เครื่องแรกของฉันที่ไม่มี PWM ไม่เคยฝันถึงสิ่งนี้))

มอเตอร์สองตัวถัดไปได้รับคำสั่งให้มีพลังมากขึ้น เนมะที่ 18 กก./วินาที แต่ “ผลิตในจีน” แล้ว

ด้อยคุณภาพ Vextaอย่างไรก็ตาม จีนและญี่ปุ่นเป็นสองสิ่งที่แตกต่างกัน เมื่อคุณหมุนเพลาด้วยมือของคุณ คนญี่ปุ่นจะหมุนอย่างนุ่มนวล แต่คนจีนมีความรู้สึกที่ต่างออกไป แต่จนถึงขณะนี้ก็ยังไม่ส่งผลต่อการทำงาน ไม่มีความคิดเห็นสำหรับพวกเขา

ฉันบัดกรีบอร์ดอีกสองแผ่นที่เหลือ ตรวจสอบผ่าน "ตัวจำลองสเต็ปเปอร์มอเตอร์ LED" ดูเหมือนว่าทุกอย่างจะเรียบร้อย ฉันเชื่อมต่อมอเตอร์หนึ่งตัว - ใช้งานได้ดี แต่ไม่ใช่ 2,500 รอบต่อนาที แต่ประมาณ 3000! ตามรูปแบบการทำงานแล้วฉันเชื่อมต่อมอเตอร์ตัวที่สามกับบอร์ดที่สามหมุนสองสามวินาทีแล้วลุกขึ้น ... ฉันดูที่ออสซิลโลสโคป - ไม่มีพัลส์ในเอาต์พุตเดียว ฉันเรียกค่าธรรมเนียม - หนึ่งใน IR2104เจาะ

บางทีฉันอาจมีข้อบกพร่องฉันอ่านว่าสิ่งนี้มักเกิดขึ้นกับมิคุรุฮะนี้ ฉันประสานอันใหม่ (ฉันเอา 2 ชิ้นที่มีระยะขอบ) เรื่องไร้สาระเดียวกัน - มันหยุดสองสามวินาที! ที่นี่ฉันทำให้ตัวเองเครียดและขอตรวจสอบคนงานภาคสนาม อีกอย่าง บอร์ดของฉันมี IRF530(100V / 17A) เทียบกับ (50V / 49A) เหมือนเดิม สูงสุด 3A จะไปที่มอเตอร์ดังนั้นการสำรอง 14A จะมากเกินพอ แต่ความแตกต่างในราคาเกือบ 2 เท่าในความโปรดปรานของ 530s

เลยตรวจคนทำงานภาคสนามและสิ่งที่เห็น ... ฉันไม่ได้บัดกรีขาข้างเดียว! และ 30V ทั้งหมดจากคนงานภาคสนามก็บินไปที่เอาต์พุตของ "irka" นี้ ฉันบัดกรีขาตรวจสอบทุกอย่างอย่างระมัดระวังอีกครั้งใส่อีกอันหนึ่ง IR2104, ฉันเป็นห่วงตัวเอง - นี่เป็นครั้งสุดท้าย ฉันเปิดเครื่องและมีความสุขมากเมื่อเครื่องยนต์ไม่หยุดหลังจากทำงานสองวินาที โหมดเหลือดังนี้: เครื่องยนต์ Vexta- 1.5A เครื่องยนต์ นีมา 2.5ก. ด้วยกระแสนี้ ทำได้ประมาณ 2,000 รอบ แต่เป็นการดีกว่าที่จะ จำกัด พวกมันแบบเป็นโปรแกรมเพื่อหลีกเลี่ยงการข้ามขั้นตอนและอุณหภูมิของเครื่องยนต์ที่ งานยาวไม่เกินความปลอดภัยสำหรับมอเตอร์ หม้อแปลงไฟฟ้าใช้งานได้โดยไม่มีปัญหาเพราะโดยปกติแล้วจะมีมอเตอร์เพียง 2 ตัวเท่านั้นที่หมุนไปพร้อม ๆ กัน แต่หม้อน้ำต้องการการระบายความร้อนด้วยอากาศเพิ่มเติม

ตอนนี้เกี่ยวกับการติดตั้งคนงานภาคสนามบนหม้อน้ำและมีทั้งหมด 24 ตัว ถ้าใครไม่ทันสังเกต ในบอร์ดเวอร์ชั่นนี้ พวกมันจะนอนราบ กล่าวคือ หม้อน้ำเพียงแค่วางลงบนพวกเขาและถูกดึงดูดโดยบางสิ่ง

แน่นอนว่าควรใส่ไมกาที่เป็นของแข็งเพื่อแยกฮีทซิงค์ออกจากทรานซิสเตอร์ แต่ฉันไม่มี ได้พบทางออก เพราะ ครึ่งหนึ่งของทรานซิสเตอร์ ตัวเคสมีกำลังเพิ่มขึ้น สามารถติดตั้งได้โดยไม่ต้องใช้ฉนวน เพียงแค่วางบนแผ่นระบายความร้อน และส่วนที่เหลือ ฉันใส่ไมกาที่เหลือจากทรานซิสเตอร์ของโซเวียต ฉันเจาะหม้อน้ำและกระดานในสามตำแหน่งผ่านและผ่านและขันให้แน่นด้วยสลักเกลียว ฉันได้กระดานขนาดใหญ่หนึ่งแผ่นโดยการบัดกรีแผงแยกสามแผงตามขอบ ในขณะที่บัดกรีลวดทองแดงขนาด 1 มม. รอบปริมณฑลเพื่อความแข็งแรง ฉันวางอุปกรณ์อิเล็กทรอนิกส์และแหล่งจ่ายไฟไว้บนโครงเหล็กบางประเภท ฉันไม่รู้ด้วยซ้ำว่าทำไม

ฉันตัดไม้อัดด้านข้างและด้านบนออกแล้ววางพัดลมไว้ด้านบน

ฉันเจาะรูที่แผงด้านหน้าสำหรับไฟ LED จำนวนมากเพื่อระบุโหมดการทำงาน

สำหรับการเชื่อมต่อ/ถอดเครื่องยนต์และชุดควบคุมอย่างรวดเร็ว ฉันใช้ตัวเชื่อมต่อจากสหัสวรรษที่แล้ว และการติดต่อที่ดี ปัจจุบันที่ต้องการเก็บไว้โดยไม่เกิดผลใดๆ ต่อตนเอง